在先进飞机制造业中,金属铆接头目前仍占据着至关重要的地位[1],其广泛应用得益于众多优点,包括生产成本低、易于制造、可以重复组装和拆卸、铆接过程可自动化、易于检查,以及铆接工艺的长期经验支撑等[2–3]。金属铆接头在飞机结构中的重要应用之一是连接航空发动机套筒与进气道内筒蒙皮,由于其圆周结构的几何特点,单搭接接头通常作为其周向接头形式,构成典型的金属薄壁结构[4–5]。这些铆接头的服役载荷与损伤主要来自发动机进气道的振动疲劳累积[6],使得铆接头成为飞机结构服役的潜在薄弱环节。因此,为了保证飞机的安全服役,全面了解单搭接铆接头的力学响应至关重要。

为了提高铆接头力学性能以确保飞机结构的可靠性,研究人员对不同服役条件下的特定铆接工艺搭接铆接头进行了研究。评估铆接头力学性能的指标主要包括残余应力分布、载荷传递路径、接头二次弯曲程度等[7–9]。通常情况下,铆接头的力学性能很大程度上依赖于铆接工艺,由于铆接结构间复杂的相互影响,改变铆接顺序、铆接力等单一工艺参数会对结构载荷传递路径、裂纹形成机理、静力学和疲劳力学响应等结构力学性能产生影响[10]。同时,随着仿真分析方法在近年来的普遍应用,其中一些文献侧重于研究铆接过程的各种工艺参数对铆接头残余应力、应变的影响,普遍被接受的观点为铆钉膨胀引入的残余应力场与铆接头疲劳性能密切相关[11];此外,压铆顺序等参数在残余应力的形成过程中发挥着重要作用[12]。对于单搭接接头而言,在残余应力的影响下,从压铆过程到拉伸加载阶段铆接头结构的应力、应变非线性规律主要受残余最小主应力控制[13],可通过解析分析方法建立结构裂纹扩展路径与残余应力分布之间的联系[14]。

另一方面,从装配界面的接触角度来看,铆接过程本质上是被连接件外表面的接触连接,这使得连接区域间载荷传递的连续性不易得到保证,铆接头刚度的阶跃变化意味着铆钉紧固区域附近仍然存在显著的应力集中[15]。因此,除了针对压铆过程残余应力、应变的研究外,铆钉间距与铆钉头–板件间隙对铆接头质量的影响也值得重点关注[16–17],其中,间隙形状可近似为底面面积较大的锥形,并可用厚度与跨度进行表征。虽然铆接可以减少被连接件间的振动载荷传递、降低振动开裂风险,但是由于装配间隙的存在和紧固件连接路径影响下的面内载荷传递[18],铆接头残余应力场与现有研究中无间隙残余应力场的分布规律有所不同,从而影响铆接头的力学性能。

综上所述,现有的研究主要集中于通过调整铆接工艺来提高铆接头的力学性能,然而,作为一种常见的铆接初始缺陷形式,目前对装配间隙的研究仍不完善,尤其是在考虑多紧固件依次连接的情况下,针对此缺陷的研究更少。因此,本文采用有限元方法建立含间隙铆接的三维模型,分析铆接顺序与间隙量对含间隙单搭接接头的应力分布和疲劳寿命的影响,为发动机进气道安装边等周向承载结构的铆接工艺优化提供一定的参考指导。

1 铆接区域模型简化

1.1 问题描述

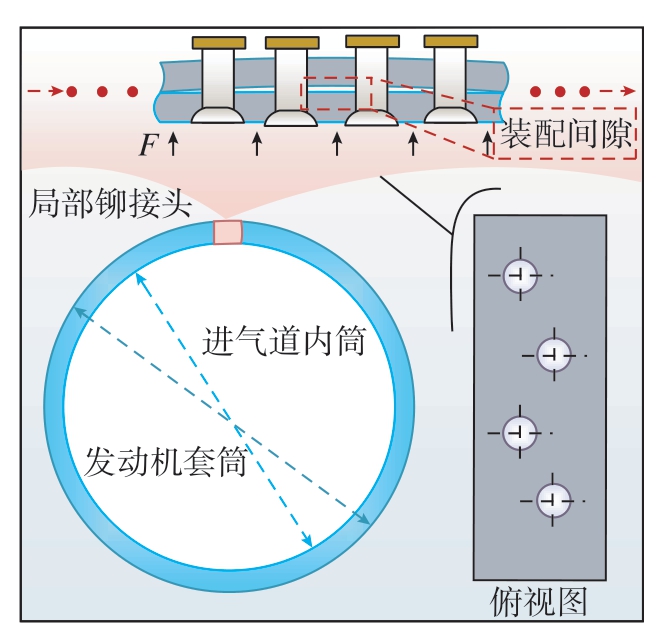

在航空航天领域中,多钉圆环形结构铆钉连接有众多应用场景。某型飞机进气道与发动机套筒是典型的圆环形结构,如图1 所示,发动机套筒内表面与进气道内筒蒙皮的外表面配合,二者之间由两排交错的铆钉连接而成,该区域承担着进气道气动载荷和发动机振动载荷等多种载荷的传递,因此该区域铆钉的铆接质量尤为重要。在进行装配时,为了方便进气道内筒蒙皮与发动机套筒对接以及对接后的制孔,二者之间设计为间隙配合,通常要求对接后内外筒间隙小于0.1 mm,但在零件制造误差、装配变形等因素影响下,内外筒配合间隙有时会超出公差允许范围,造成局部区域夹层间隙高度过大,影响后续的制孔与铆接工作。

图1 进气道与发动机套筒结构示意图

Fig.1 Schematic diagram of intake duct and engine sleeve structure

在该结构的装配过程中,首先对进气道内筒蒙皮与发动机套筒进行对接,对接完成后进行制孔与铆接工作。为了使间隙在整个圆环区域中均匀分布,该区域装配过程中的制孔–铆接工艺为对向分区域铆接,将圆环分为12 个区域,完成一个分区的铆接工作后,选择对向的区域进行铆接工作。例如,首先进行1 点钟区域的铆接,下一步则应该进行与1 点钟区域对向的6 点钟区域的铆接,以此类推。该铆接工艺容易造成内外工件之间的间隙在区域交界处较为明显,使间隙聚集在各区域最后几颗铆钉的区域,成为影响该区域铆钉受载状况的关键部位,如图2 所示。接下来本文将针对该区域的结构进行简化,建立含间隙的铆接等效模型,通过有限元仿真研究间隙对铆钉受载情况的影响。

图2 沿圆环分区域铆接示意图

Fig.2 Schematic diagram of riveting along the circular ring in different areas

1.2 仿真模型与载荷

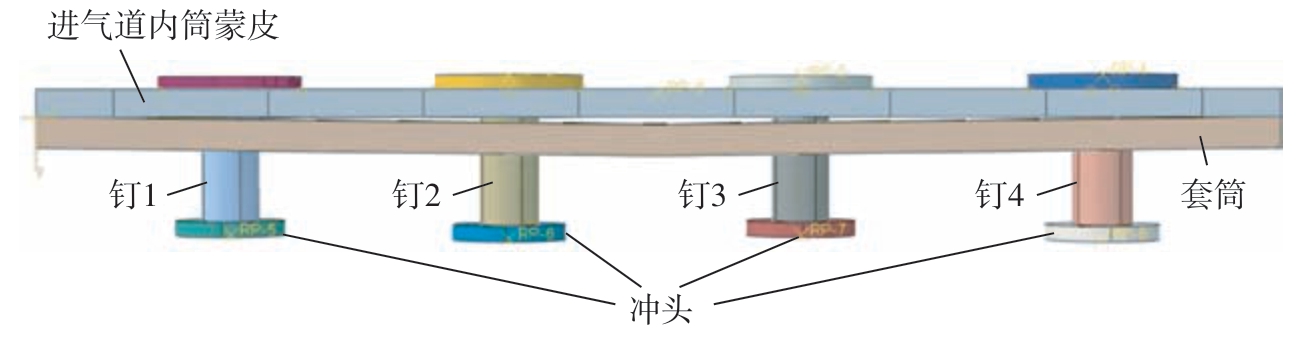

将进气道内筒蒙皮与发动机套筒连接处的圆环结构进行简化,并选取覆盖4 颗铆钉(分别为钉1、钉2、钉3 和钉4)的铆接区域,如图3 所示。由于铆接区域整体结构的铆钉较多,选取的4 颗铆钉的铆接区域弧度较小,近似于平板,因此在仿真模型中将进气道内筒蒙皮设置为平板,将套筒设置为最大间隙为0.5 mm 的弯曲板,间隙最大处位于结构中央,弯曲板两侧与平板紧贴,模拟分区域铆接工艺下的区域边缘的间隙区域。

图3 含间隙的铆接仿真模型

Fig.3 Simulation model for riveting with clearances

仿真研究中采用的载荷方向信息由发动机实际开车过程测量得出,在铆接区域放置三轴加速度传感器,调节发动机转速分别为最大转速的10%~100%,采集发动机不同转速下的振动时域数据用于分析。对采集到的三轴加速度信号进行功率谱密度分析,得出铆接区域6 点钟方向在发动机运行时所承受的载荷主要为相对于地面坐标系的上下振动,即沿铆钉轴向的振动,因此需在仿真试验中为铆钉设置周期性的轴向拉伸载荷,可通过设置2 个被连接件相对位移的方式实现对铆钉的拉伸。

2 仿真计算

2.1 仿真参数设置

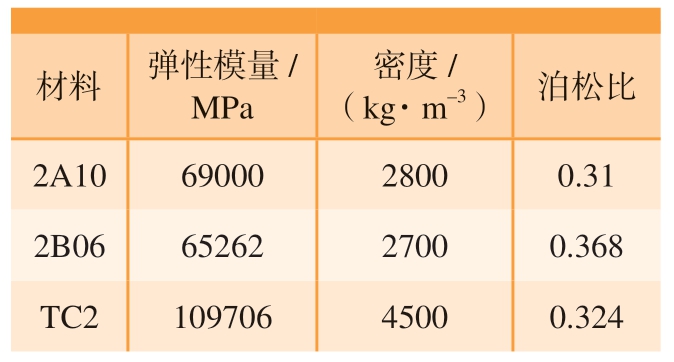

仿真模型由进气道内筒蒙皮、发动机套筒、铆钉以及模拟铆接过程的冲头构成,进气道内筒蒙皮厚度为1.8 mm,材质为2B06 铝合金;发动机套筒厚度为2 mm,材质为TC2 钛合金;铆钉与冲头材料为2A10 铝合金。各材料的部分性能如表1 所示。

表1 材料性能

Table 1 Material properties

材料 弹性模量/MPa密度/(kg·m–3) 泊松比2A10 69000 2800 0.31 2B06 65262 2700 0.368 TC2 109706 4500 0.324

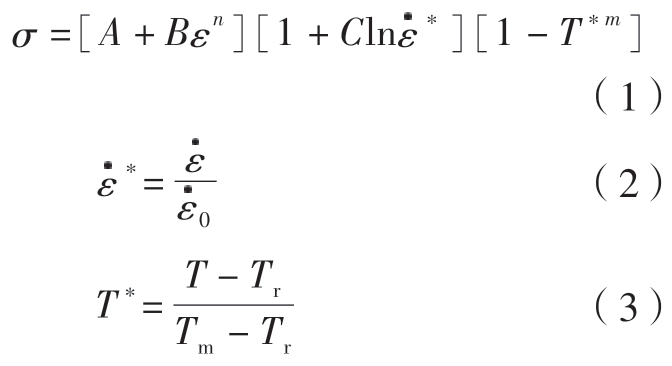

仿真涉及铆钉的塑性成型,2A10铝合金采用Johnson–Cook(J–C)失效模型,J–C 失效模型适用于材料准静态条件下的塑性变形,对于铆接成型仿真来说J–C 失效模型较为适用[19]。J–C 材料强度失效模型的表达式为式如下。

式中,σ 为材料的屈服应力,MPa;A为材料的准静态屈服强度,MPa; 为塑性应变;B 为材料应变硬化常数,MPa;n 为材料应变硬化指数;C为应变率敏感指数;

为塑性应变;B 为材料应变硬化常数,MPa;n 为材料应变硬化指数;C为应变率敏感指数; 为应变率;Tm为材料熔点,℃;m 为材料温度的敏感系数;

为应变率;Tm为材料熔点,℃;m 为材料温度的敏感系数;![]() 为参考的应变率;T 为材料瞬时温度,℃;Tr 为室温,℃。

为参考的应变率;T 为材料瞬时温度,℃;Tr 为室温,℃。

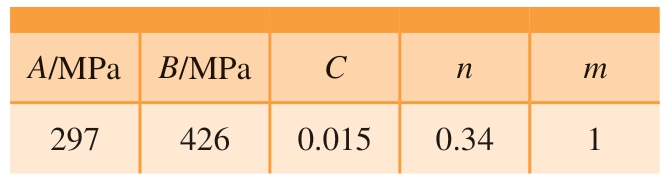

在ABAQUS 软件中为2A10 铝合金选择J–C 失效模型,相关参数值如表2 所示。

表2 2A10 铝合金J–C 失效模型的相关参数

Table 2 Parameters of J–C failure model for 2A10 aluminum alloy

A/MPa B/MPa C n m 297 426 0.015 0.34 1

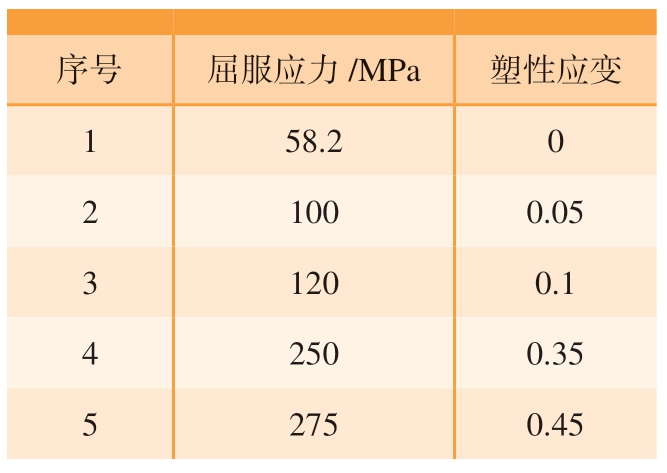

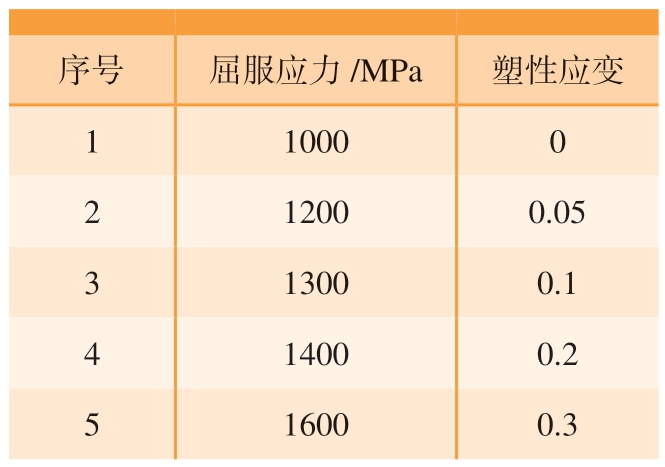

铝合金板与钛合金板的变形主要为弹性变形,在钉孔周围存在挤压导致的微小塑性变形,在仿真软件中通过设置应力–应变表的方式定义2B06 铝合金与TC2 钛合金的塑性参数,2 种材料的应力–应变表如表3 和4 所示。

表3 2B06 铝合金的应力–应变

Table 3 Stress–strain of 2B06 aluminum alloy

序号 屈服应力/MPa 塑性应变1 58.2 0 2 100 0.05 3 120 0.1 4 250 0.35 5 275 0.45

表4 TC2 钛合金的应力–应变

Table 4 Stress–strain of TC2 titanium alloy

序号 屈服应力/MPa 塑性应变1 1000 0 2 1200 0.05 3 1300 0.1 4 1400 0.2 5 1600 0.3

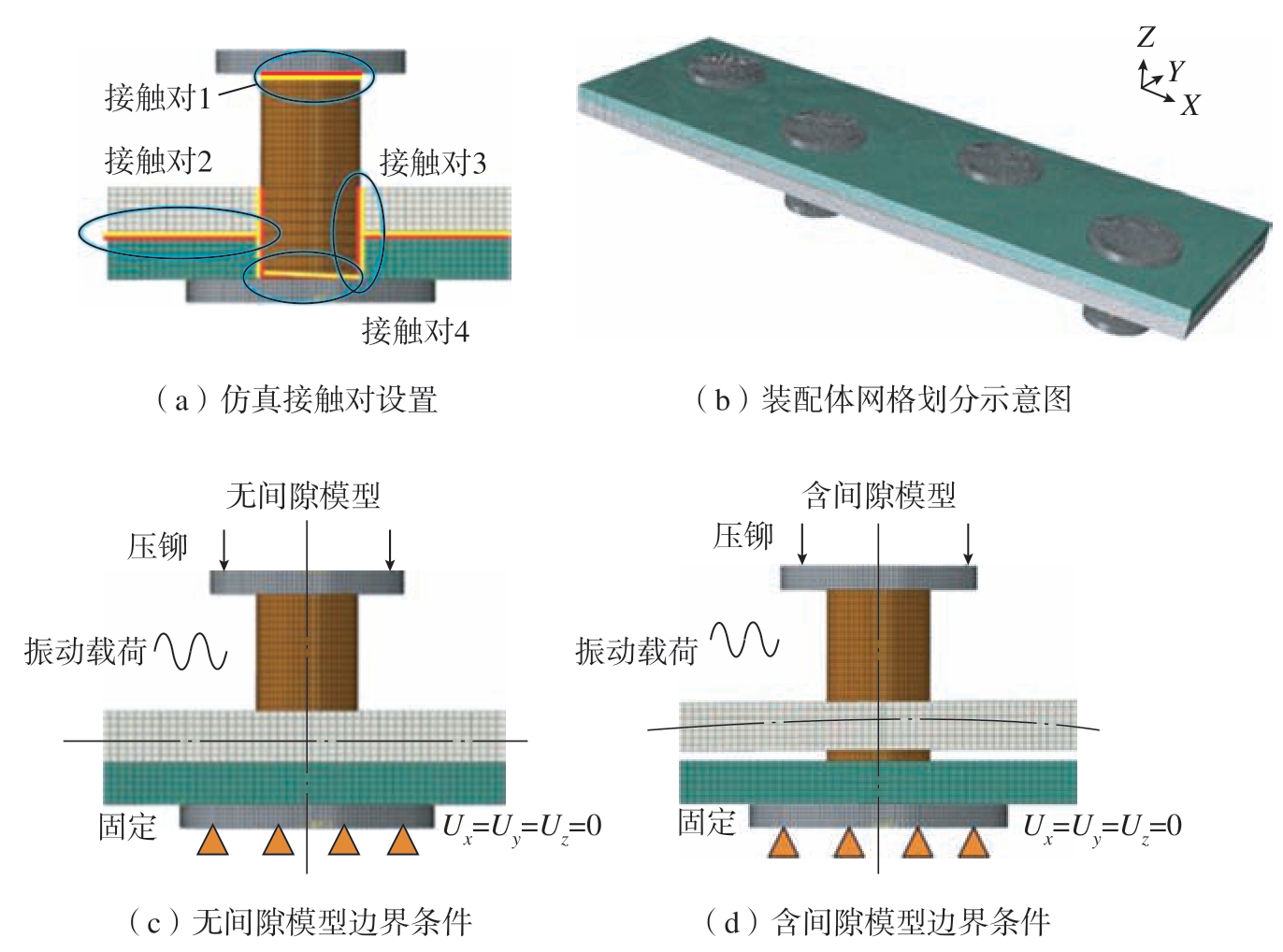

仿真相关设置(图4)如下。

图4 仿真相关设置

Fig.4 Schematic diagram of simulation

(1)变形设置:铆钉及被铆接件为变形体,两侧冲头为刚体。

(2)仿真属性设置:在铆钉与板材、两侧冲头之间,板材与板材之间设置为通用接触,设置摩擦系数为0.3,法向方向为硬接触,仿真接触对设置如图4(a)所示。

(3)网格划分:使用C3D8R 六面体网格对模型进行划分。定义进气道内筒蒙皮和发动机套筒的近似全局网格种子尺寸为0.3 mm,铝板划分成127942 个网格,钛板的网格数为138075。为铆钉设置尺寸0.12 mm 的网格种子,以便更精准地分析铆钉的受载情况,每颗铆钉划分7336 个网格。划分网格后的装配体如图4(b)所示。

(4)边界条件:无间隙模型边界条件如图4(c)所示,为沉头一端的冲头施加固定约束,为另一侧的冲头施加向下的位移约束;同理为含间隙模型施加相同的边界条件,如图4(d)所示。

2.2 分析步设置

简化后的等效几何模型中共有4 颗铆钉,依次命名为钉1、钉2、钉3、钉4。假定钉1 为圆环区域铆接工作开始时铆接完成的第1 颗钉,钉1 首先完成铆接,随着圆环区域其他位置制孔–铆接工序的完成,钉4、钉3、钉2 依次完成铆接,因此在仿真中设置铆接顺序为1、4、3、2,以模拟装配现场的顺时针加工方法对夹层间隙较大区域的铆钉连接强度的影响。

含间隙铆接仿真共设置6 个分析步,分析步1~4 中依次对钉1、钉4、钉3、钉2 进行铆接,冲头位移为3 mm,在分析步5 时撤出所有铆接冲头,分析步1~5 时长为0.001 s;在分析步6 中为被连接件施加位移载荷Uz,分析步时长为0.002 s。各分析步边界条件设置如图5 所示,在分析步1~4 中,约束上下板两端的位移,同时在各分析步对应的铆钉铆接时为两侧冲头施加位移载荷Uz,冲头位移为3 mm,依次完成铆接;冲头撤出后,取消约束在板两端的位移,约束安装边下表面6 个自由度方向上的所有位移。同时为蒙皮上表面施加向上的、最大位移为0.3 mm 的周期性位移载荷Uzmax,使铆钉承受周期性轴向拉伸载荷。周期性载荷的频率为1250 Hz,此频率下铆接结构可在0.002 s 内进行2 次循环周期,并在分析步结束时保持位移最大的状态,以便进行分析。周期性曲线的位移载荷幅值曲线方程为

图5 含间隙铆接分析步设置

Fig.5 Setting of analysis steps for riveting with clearances

f = 0.5 – 0.5cos7854t

式中,f 为位移载荷幅值,mm;t 为分析步时间,s。

仿真过程包含了4 颗铆钉的压铆、撤出冲头、施加位移载荷的全过程。在分析步1~3 中,随着钉1、钉4、钉3 依此完成铆接,夹层间隙高度逐渐减小,间隙跨度逐渐缩短;钉2 完成铆接后,间隙基本消除,套筒与蒙皮被压紧。

3 试验验证

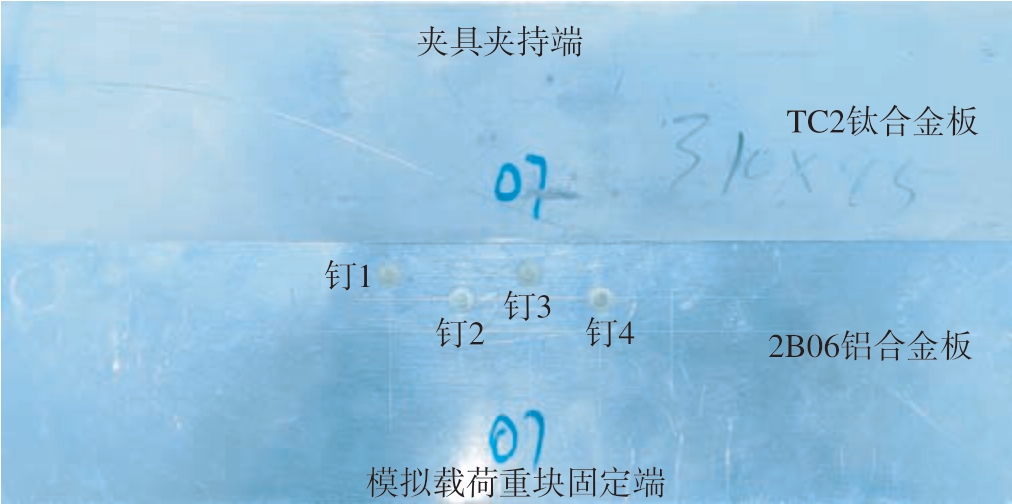

为了研究含间隙铆接对于铆接结构疲劳强度的影响,设计疲劳振动试验。试验设计的思路为模拟真实服役情况下该区域的载荷,分别对含间隙铆接和无间隙铆接情况下的试件进行疲劳振动试验,得到各自的疲劳寿命,并与仿真结果互相验证,以研究含间隙铆接对铆接试件疲劳寿命的影响。准备如图6 所示的试件,试件由两块板以铆接的方式连接在一起,一端模拟进气道内筒蒙皮,材料为2B06 铝合金,厚度为1.8 mm;另一端模拟发动机套筒,由TC2 钛合金材料制成;铆钉为符合HB8065标准的4 mm×9 mm,90°沉头半冠状铆钉,材质为2A10 铝合金。分别制作含间隙和无间隙的试件,无间隙试件上铆钉的相对位置以及制孔–铆接方法均与真机保持一致;含间隙试件的制备过程与仿真分析中的流程基本一致,首先完成最左侧钉1 的制孔和铆接,之后在两板之间放入厚度为0.5 mm 的垫片,再进行最右侧钉4 的制孔和铆接,取出垫片,再分别为钉3 和钉2 进行制孔和铆接工作,最终使两板的间隙被压平,完成含间隙铆接试件的制备。

图6 振动疲劳试验试件

Fig.6 Workpiece for vibration fatigue test

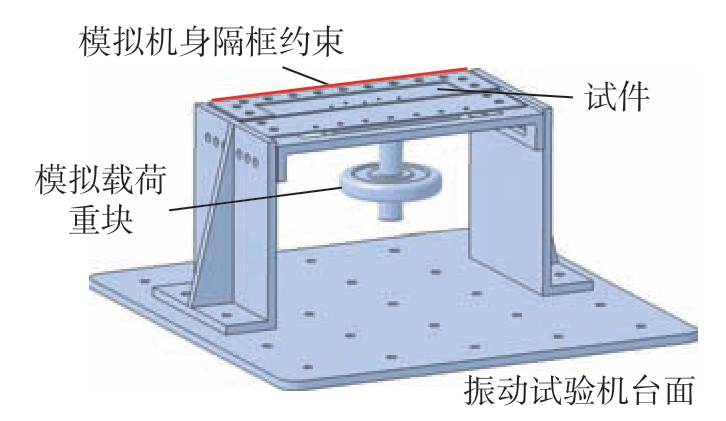

在飞机结构中,该铆接区域承担着连接进气道内筒蒙皮与发动机套筒的作用,该区域前端的进气道区域受机身隔框的约束,后端的发动机套筒连接发动机,因此该铆接区域承受着传递一部分发动机振动载荷的作用。为振动试验设计如图7 所示的试验夹具,夹具的横梁用于固定试件的钛合金板,两侧支架底部设计有螺栓固定孔,可将夹具整体固定在振动试验台上。试件的钛合金板一端由螺栓连接在夹具的横梁上,另一端与特定质量的模拟载荷重块连接,模拟载荷重块由于惯性会产生与振动试验机台面相反的运动趋势,从而实现轴向振动载荷的加载。

图7 振动试验夹具示意图

Fig.7 Schematic diagram of vibration test clamp

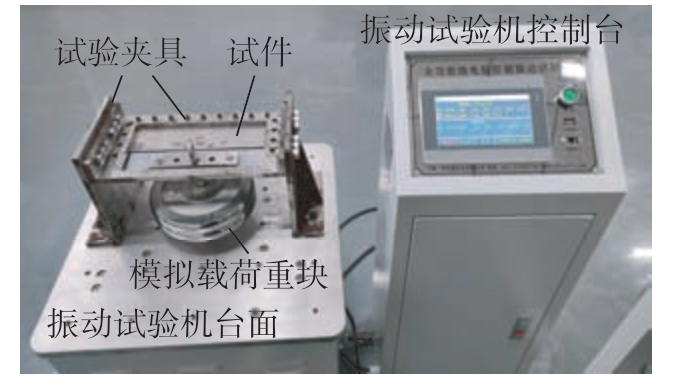

使用电磁振动试验台进行振动试验。对真机发动机运行状态下的振动加速度进行测量可知,圆环区域下方位置的振动以垂直方向的振动为主,即铆钉的轴向方向,其他方向上的振动加速度量级仅为垂直方向的1/10,可认为使铆钉发生疲劳断裂的主要因素为周期性轴向载荷,因此在试验中设置振动试验台来进行垂直方向上的振动加载。

振动参数的设置以振动试验台高功率模式下模拟载荷重块在垂直方向上存在位移为标准,当模拟载荷重块存在垂直方向的位移时,可在铆钉连接处产生拉伸载荷。采用逐级加载的方式施加振动载荷,逐级加载是因为振动试验进行一段时间后试件会出现松动,此时模拟载荷重块振幅将会变小;改变振动试验台的频率、强度等参数,使模拟载荷重块位移达到可以为铆钉连接处提供拉伸载荷的水平。经调试,试验台参数设置为频率7 Hz,强度25%,在该参数条件下,试验装置整体振幅为5.93 mm,振动加速度为0.98g,模拟载荷重块位移量能够为试件提供拉伸载荷。疲劳振动试验台如图8 所示。

图8 疲劳振动试验台

Fig.8 Fatigue vibration test bench

4 结果与讨论

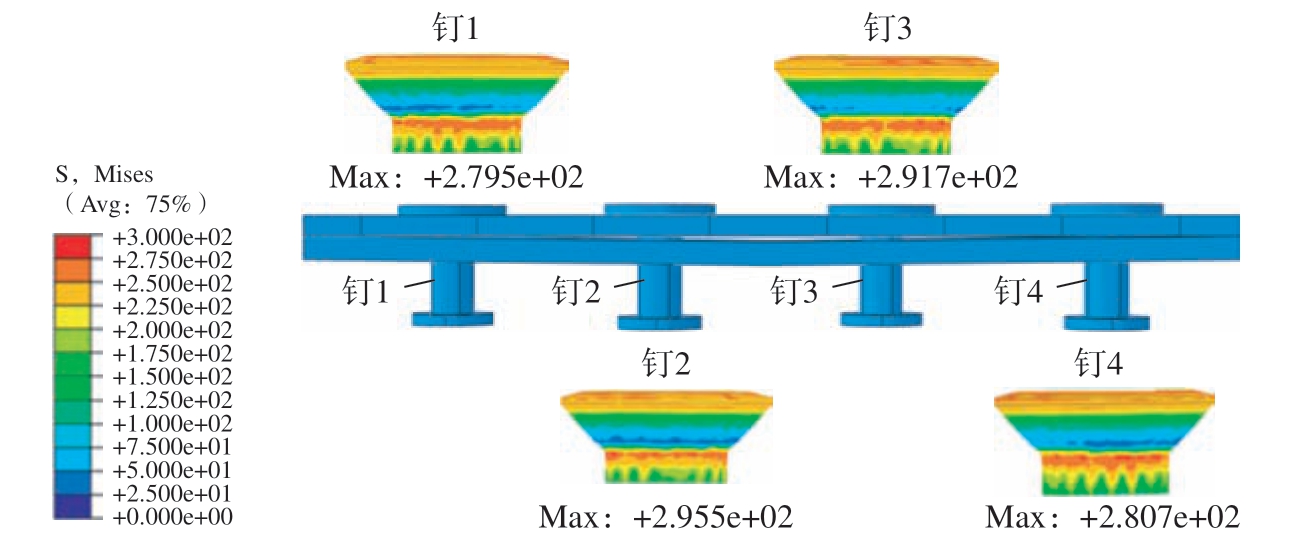

由于铆钉的镦粗属于塑性变形,该塑性变形阶段较高水平的应力保留到了完成加载分析步,镦粗区域的高水平应力会影响加载分析步中载荷的效果,因此在分析结果时隐藏铆钉上镦粗的区域,重点分析沉头与钉杆过渡段的应力水平。在沿着铆钉轴线方向,最大应力全部集中在沉头与钉杆过渡处。

图9 为无间隙铆接的仿真结果,该仿真用于与含间隙铆接的仿真结果作对比,其所有设置及分析步均与含间隙铆接保持一致,仅模型与含间隙仿真模型不同。各铆钉沉头根部区域的最大应力已标注在图9 中(Max),用于与含间隙的仿真进行对比。无间隙铆接仿真中各铆钉最大应力基本一致,对比含间隙的仿真结果即可排除仿真设置及分析步加载等因素对仿真结果的影响。

图9 无间隙铆接仿真结果(MPa)

Fig.9 Simulation results of riveting without clearances (MPa)

图10 为含间隙铆接的仿真结果,相比于无间隙铆接,含间隙铆接的铆钉沉头根部最大应力明显偏大。在无间隙铆接仿真中,最后铆接的钉2 的最大应力为267.9 MPa,而在含间隙铆接的仿真中,其最大应力则达到了295.5 MPa,可见铆接夹层间隙的存在增加了铆钉承受的载荷;较高的应力水平会影响铆钉的健康状态,不利于铆接结构的长期服役。对比含间隙铆接的4 颗铆钉可发现,最后铆接的钉2 应力最大,其次是钉3,可知夹层间隙跨度会对铆钉承载能力造成影响;相同间隙高度下,间隙跨度越短,铆钉内部应力越大,最后完成铆接的铆钉需要压平剩余间隙,因此造成其内部应力最大。

图10 含间隙铆接的仿真结果(MPa)

Fig.10 Simulation results of riveting with clearances (MPa)

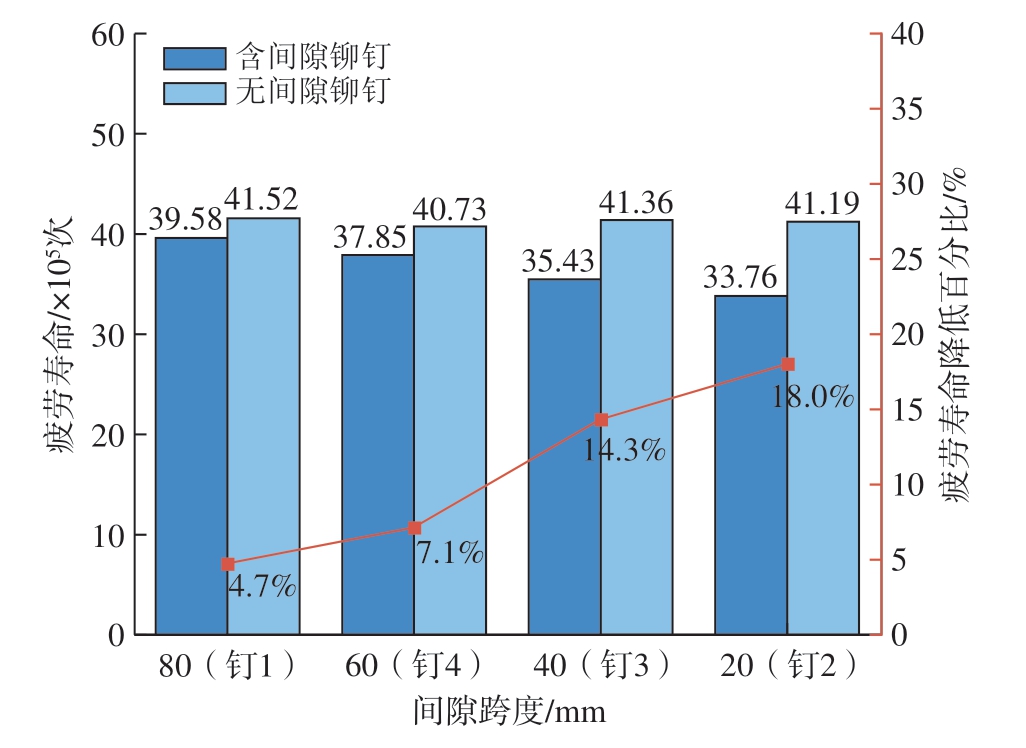

在铆钉顺次铆接压紧的过程中,提取各铆钉疲劳寿命与间隙跨度,绘制疲劳寿命与间隙跨度的变化趋势(图11)。在含间隙铆接过程中,当对钉1 进行铆接时,被铆接件整体处于松弛状态,此时间隙跨度最大,铆钉铆接为被铆接件带来的变形可分散到整块板,因此铆接完成时被铆接件对铆钉形成的额外应力较小,此时铆钉沉头根部最大应力为279.5 MPa。随着铆接的进行,两块板之间的间隙逐渐被压平,间隙跨度逐渐减小,铆钉铆接时带来的压力由较小的间隙区域所承载,造成板内局部应力逐渐增大;铆接进行至钉2 时,间隙跨度缩小为20 mm,且间隙两端均由铆钉固定,铆钉压紧时挤压间隙产生的变形难以传递,因此在间隙区域板内部形成了因挤压造成的应力来对抗强行铆接造成的变形,作用在铆钉上则体现为对铆钉造成的额外拉伸作用,增大了铆钉内部的应力,因此钉2 处的应力最大,为295.5 MPa。在被连接件的含间隙铆接过程中,随着间隙跨度减小,铆接造成的额外应力逐渐增大。

图11 铆钉疲劳寿命对比

Fig.11 Comparison of rivet fatigue life

由图11 还可知,含间隙铆接试件的循环次数均低于无间隙铆接试件,且随着间隙跨度的减小,含间隙铆钉与无间隙铆钉疲劳寿命的差值越大。间隙跨度为80 mm 时,与无间隙铆接的铆钉相比,含间隙铆接的铆钉疲劳寿命降低了4.7%;而间隙跨度为20 mm 时,其疲劳寿命降低了18.0%;表明在含间隙的情况下进行铆接会影响试件的疲劳寿命,且在相同间隙高度条件下,间隙跨度越短,二者疲劳寿命的差距越大。

在振动试验中,无间隙铆接的钉1 为循环次数最多的铆钉,因此以钉1 的疲劳寿命为依据定义疲劳寿命归一化因子,该因子在数值上等于试件各铆钉的疲劳循环次数和无间隙铆接试件钉1 的疲劳循环次数之比。探究疲劳寿命归一化因子和最大应力随间隙跨度的变化,结果如图12所示。可知,随着间隙跨度的减小,含间隙铆接试件与无间隙铆接试件的疲劳寿命均逐渐降低,但含间隙铆接试件的下降趋势更明显;二者的最大应力均逐渐增大。将仿真结果与振动试验结果进行对比可知,疲劳寿命归一化因子变化趋势与仿真中铆钉最大应力变化趋势保持一致,仿真与试验结论均证明,随着间隙跨度的减小,铆钉的受力状态均朝着不利于承受载荷的方向发展。

图12 间隙跨度对最大应力和疲劳寿命归一化因子的影响

Fig.12 Effect of clearance span on the maximum stress and fatigue life normalization factor

5 结论

本文通过有限元仿真的方法研究了装配间隙对多钉圆环形构件铆接头振动疲劳性能的影响,通过在仿真中模拟真实场景的装配次序,研究了装配间隙跨度对铆接头振动疲劳性能的影响,得出以下结论。

(1)采用沿圆环顺次制孔–铆接的工艺对圆环结构进行铆接连接时,两个被连接件之间的间隙会随着铆接的进行逐渐沿加工方向而推延,最终使间隙聚集在最后几颗铆钉的区域,导致铆接质量不佳,对间隙区域的铆钉振动疲劳性能造成影响。

(2)使用压铆工艺对含间隙的结构进行铆接,铆接过程中间隙会被压平,导致被连接件产生变形,在被连接件内部形成装配应力,装配应力同样会作用在铆钉上,在铆钉沉头根部造成额外应力,影响铆钉的振动疲劳性能。振动疲劳试验结果表明,相比无间隙试件,含间隙铆接试件的疲劳寿命显著降低。

(3)间隙跨度会影响铆钉的最大应力,间隙跨度越小,铆钉的最大应力越大。随着铆接加工的不断进行,间隙跨度逐渐减小,压铆工艺对被连接件造成的变形难以扩散,导致应力集中。仿真结果与振动疲劳试验均表明,相比于间隙跨度较大的情况,跨度小的间隙被压平时,在被连接件内部造成的装配应力更大,从而在铆钉沉头根部形成更高的应力,对铆钉的振动疲劳性能影响更严重。

[1] LI M, TIAN W, HU J, et al.Study on shear behavior of riveted lap joints of aircraft fuselage with different hole diameters and squeeze forces[J].Engineering Failure Analysis,2021, 127: 105499.

[2] ZHAO H W, XI J J, ZHENG K L,et al.A review on solid riveting techniques in aircraft assembling[J].Manufacturing Review,2020, 7: 40.

[3] 曹增强, 张铭豪, 谭学才, 等.航空复合材料结构铆接技术综述[J].航空制造技术, 2023, 66(1/2): 26–37.

CAO Zengqiang, ZHANG Minghao, TAN Xuecai, et al.Overview of riveting technology for aviation composite structure[J].Aeronautical Manufacturing Technology, 2023, 66(1/2):26–37.

[4] 张利军, 王幸运, 郭启义, 等.钛合金材料在我国航空紧固件中的应用[J].航空制造技术, 2013, 56(16): 129–133.

ZHANG Lijun, WANG Xingyun, GUO Qiyi, et al.Application of titanium alloy in Chinese aircraft fastener[J].Aeronautical Manufacturing Technology, 2013, 56(16): 129–133.

[5] BOUAZIZI M, LAZGHAB T, SOULA M.Mechanical response of a hexagonal grid stiffened design of a pressurized cylindrical shell-application to aircraft fuselage[J].Thin-Walled Structures, 2018, 127: 40–50.

[6] 汪才, 艾延廷, 陈仁桢, 等.航空发动机振动传递特性研究进展[J].航空发动机,2023, 49(2): 72–88.

WA N G C a i, A I Ya n t i n g, C H E N Renzhen, et al.Research progress on vibration transmission characteristics of aeroengine[J].Aeroengine, 2023, 49(2): 72–88.

[7] SKORUPA M, SKORUPA A,MACHNIEWICZ T, et al.Effect of production variables on the fatigue behaviour of riveted lap joints[J].International Journal of Fatigue, 2010,32(7): 996–1003.

[8] ZENG C, XUE J T, LIU X Y, et al.Design variables influencing the fatigue of Al2024–T3 in riveted aircraft lap joints: Squeeze force and initial fit tolerance[J].International Journal of Fatigue, 2020, 140: 105751.

[9] PAPUGA J, STEJSKAL J.Effect of some riveting process parameters on the fatigue life of double-shear lap joints[J].Engineering Failure Analysis, 2022, 134: 106008.

[10] KORBEL A.Effect of aircraft rivet installation process and production variables on residual stress, clamping force and fatigue behaviour of thin sheet riveted lap joints[J].Thin-Walled Structures, 2022, 181: 110041.

[11] ZENG C, LIAO W H, TIAN W.Influence of initial fit tolerance and squeeze force on the residual stress in a riveted lap joint[J].The International Journal of Advanced Manufacturing Technology, 2015, 81(9): 1643–1656.

[12] RANS C, STRAZNICKY P V,ALDERLIESTEN R.Riveting process induced residual stresses around solid rivets in mechanical joints[J].Journal of Aircraft, 2007,44(1): 323–329.

[13] LI G, SHI G Q, BELLINGER N C.Studies of residual stress in single-row countersunk riveted lap joints[J].Journal of Aircraft, 2006,43(3): 592–599.

[14] ZHENG B, YU H, LAI X, et al.Analysis of residual stresses induced by riveting process and fatigue life prediction[J].Journal of Aircraft, 2016, 53(5): 1431–1438.

[15] LACROIX C, MATHIEU L,THIÉBAUT F, et al.Numerical process based on measuring data for gap prediction of an assembly[J].Procedia CIRP, 2015, 27: 97–102.

[16] KIRAL B G.Effect of the clearance and interference-fit on failure of the pin-loaded composites[J].Materials & Design, 2010, 31(1):85–93.

[17] ZHAI Y N, LI D S, LI X Q, et al.An experimental study on the effect of joining interface condition on bearing response of single-lap, countersunk composite-aluminum bolted joints[J].Composite Structures, 2015,134: 190–198.

[18] 徐贺, 孟庆勋, 张辉, 等.螺栓拧紧顺序对飞机CFRP 壁板装配变形影响研究[J/OL].机械科学与技术, 2023[2024–01–05].https://doi.org/10.13433/j.cnki.1003–8728.20230335.

XU He, MENG Xingxun, ZHANG Hui,et al.Study on the influence of bolt tightening sequence on the assembly deformation of aircraft CFRP panel[J/OL].Mechanical Science and Technology for Aerospace Engineering,2023[2024–01–05].https://doi.org/10.13433/j.cnki.1003–8728.20230335.

[19] 李杰.2A10 铝合金铆钉电磁铆接工艺试验及数值模拟研究[D].哈尔滨: 哈尔滨工业大学, 2014.

LI Jie.Experimental and numerical simulation study on electromagnetic riveting process of 2A10 aluminum alloy rivets[D].Harbin: Harbin Institute of Technology, 2014.