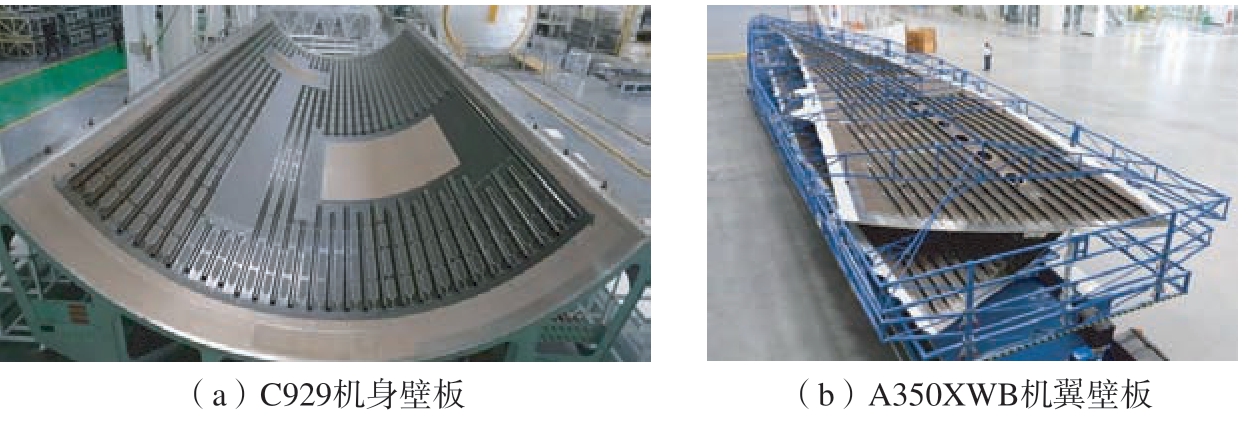

飞机壁板是飞机的基本组成结构,也是构成飞机机身和机翼外形的重要组成部分。随着飞机产品性能需求的逐步提高,飞机壁板结构的性能要求也越来越高。复合材料凭借其比强度和比模量高、耐疲劳性能优异、耐腐蚀性能好、可设计性高等优良性能,被越来越广泛地应用于飞机结构件中[1–4]。复合材料在飞机结构上的应用呈现出“由辅到主”的趋势,从最开始应用于方向舵、整流罩等次承力结构到逐渐应用于机身壁板、机翼壁板(图1)等主承力结构[5–7]。复合材料在飞机总重量中的占比也逐渐增加,军用飞机方面,美国空军现役最先进的隐身战机F–22 和F–35中的复合材料用量占比分别为26%和36%[8];民用飞机方面,波音前代机型波音757 中复合材料用量占比为4%,最新一代波音787 中复合材料用量占比达到52%[9],我国自主研制的C919 大型客机中复合材料用量占比为12%,研制中的下一代C929远程宽体客机的复合材料用量占比预计将超过50%[10],可达到波音787的复合材料用量水平。

图1 大型复合材料壁板

Fig.1 Large-scale composite panels

与由蒙皮、长桁等装配而成的飞机金属壁板不同,飞机复合材料壁板通过蒙皮–长桁整体固化工艺而成型[11],其材料为碳纤维增强复合材料(Carbon fiber reinforced plastics,CFRP)。图1 为大型复合材料壁板的应用实例。该复合材料通常采用预浸料铺放–热压罐固化工艺成型,即先将预浸料逐层铺放在模具表面,压实后放入真空袋进行真空密封,最后送入热压罐中进行固化[3]。由于碳纤维铺层的纤维方向角不同,因此制得的复合材料具有区别于金属材料的各向异性,同时考虑树脂基体的化学收缩效应以及模具和构件的热膨胀系数差异等因素,构件固化完成后会在残余应力的作用下产生翘曲、回弹等变形[12–14],严重影响构件的几何精度和使用性能。此外,由于飞机复合材料壁板的尺寸较大(大型壁板长度可达数十m),且自身存在的制造偏差、耦合装配过程定位夹具偏差、受自重变形等影响,使得复合材料壁板的外形偏差远大于金属壁板。同时,由多层材料铺叠而成的复合材料壁板,成型后受外力作用易分层,残余应力的存在使其具有脆性强、耐冲击性差和耐压性差的缺陷[15–18],这就意味着针对复合材料壁板的装配要尽可能地减少装配中产生的装配应力。复合材料的各向异性和脆性等特点也使其装配连接过程更加复杂,且连接处的结构强度与金属件相比更薄弱[19],而飞机的疲劳寿命很大程度上取决于连接结构的疲劳寿命(70%的飞机机体疲劳失效事故源于连接结构部件的疲劳失效[20]),这将影响飞机产品的安全性和可靠性。

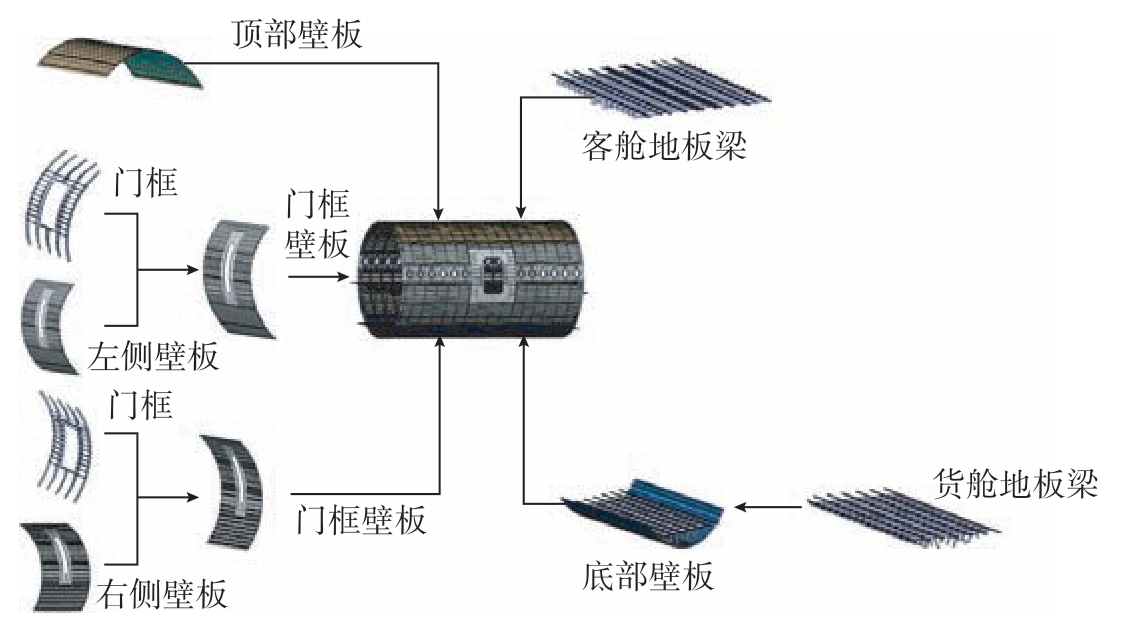

飞机复合材料机身的装配主要包括复合材料壁板与其他结构件(如金属骨架)的装配以及复合材料壁板之间的装配。图2 为飞机圆筒状前机身段装配的典型案例,复合材料壁板在蒙皮–长桁整体固化之后,先和金属框装配成1/4 圆弧形状的复合材料壁板部件,该类型壁板部件通常分为顶部壁板、底部壁板、左侧壁板和右侧壁板4 部分,在某些特定的机身段内,左侧、右侧壁板也会和金属门框装配成两侧门框壁板。以底部壁板为基准,对飞机水平测量点进行测量,利用调姿定位工装调整两侧壁板和顶部壁板的位置和姿态,进行制孔和连接工作,并装配舱内地板梁,即可装配成图2 所示的圆筒状前机身段。

图2 前机身段复合材料壁板装配

Fig.2 Assembly of composite panels for the front fuselage section

考虑复合材料不同于金属材料的特性,结合上述前机身段复合材料壁板装配过程,可知飞机复合材料机身壁板的装配主要面临以下3 个问题。

(1)对于大尺寸飞机复合材料机身壁板整体固化成型,制造过程引入的几何偏差相对较大,采用传统的测量技术和测量设备难以对其进行大尺寸测量并保证装配精度。

(2)与金属壁板不同,复合材料壁板固化成型后难以发生塑性变形,存在偏差时残余应力无法通过蠕变等方式释放,这需要在装夹过程中严格控制复合材料壁板件的装配应力水平。

(3)复合材料壁板制孔连接的工作难度大,制孔精度和连接质量要求高,为此应采用先进的制孔连接技术来提高工作效率和精度,并保证复合材料壁板连接处的强度。

国内外学者针对复合材料机身壁板装配的大尺寸测量技术、定位调姿技术和先进制孔连接技术这3 个方面开展了大量的研究工作,本文分别对这3 方面所涉及的设备、方法、工艺等进行了系统分析,并提出飞机大尺寸复合材料结构装配技术应用的发展方向。

1 飞机机身壁板大尺寸测量技术

测量技术被广泛应用于飞机壁板装配的各个环节,是保障飞机装配质量的重要手段。飞机机身复合材料壁板由于尺寸大、结构复杂、偏差相对较大等特点,需要采用大尺寸测量技术进行尺寸测量。目前常用于飞机大型壁板类零件装配的数字化测量系统主要包括激光跟踪仪、三维激光扫描仪、激光雷达测量系统等[21]。

1.1 基于激光跟踪仪的空间点位测量技术

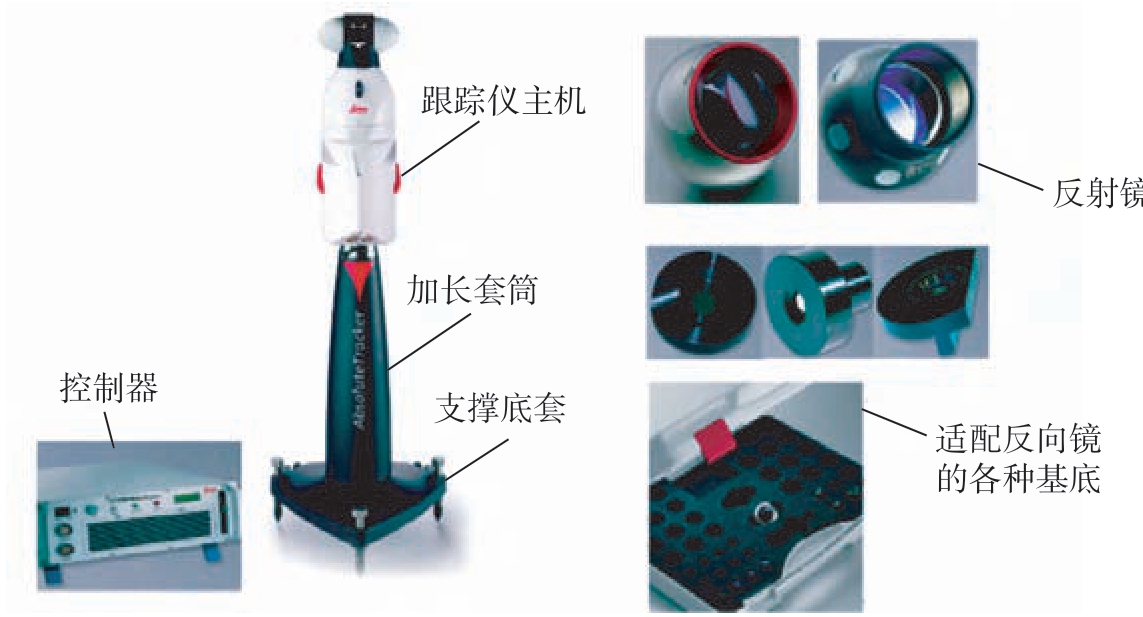

在飞机复合材料机身壁板的装配中,经常需要将工装和待装壁板上的某些特征点作为定位基准或质量评价要素,通过测量获取它们的空间坐标数据来进行定位和评价。激光跟踪仪是常见的用于飞机复合材料机身壁板部件空间点位测量的设备。

激光跟踪仪测量系统指的是一套以激光为测距手段的测量系统,如图3 所示[22],由激光跟踪头(内置激光干涉仪、编码器、光电接收器等元件)、反射镜、控制器、测量附件和用户计算机等功能部件组成,常见的激光跟踪仪制造商有GTS、徕卡、法如等。激光跟踪仪的工作原理是通过激光反射,测量放置在目标点上的反射器的距离、水平和垂直方向偏转角等位置信息,进而确定目标点的空间坐标。以激光跟踪仪对大尺寸飞机壁板的点位测量为例,先将反射器安置于机身壁板表面的关键点位,激光跟踪仪通过两个轴转动的测角机构,构建出一个完整的球坐标测量体系,测量时由激光跟踪头发出激光,再被反射器反射回跟踪头上的光电接收器,即可测得所需关键点位的空间坐标。激光跟踪仪也可对移动中的目标进行点位测量。

图3 激光跟踪仪组成及配件[22]

Fig.3 Composition and accessories of laser tracker[22]

基于激光跟踪仪的数字化测量系统具有测量精度高、使用灵活、检测范围广、速度快的特点,是国内外广泛应用的一种高精度大尺寸测量系统[23–24]。波音公司在X32 的装配中使用测量辅助装配技术,利用4 台Zeiss 激光跟踪仪对飞机部件进行空间测量定位,完成飞机壁板等大尺寸部件的装配工作[25];空客公司在A380 机身段的装配对接工作中也广泛应用了基于激光跟踪仪的检测技术。国内高校对于激光跟踪测量技术也有较多的研究,南京航空航天大学李现坤[26]使用激光跟踪仪测量系统对飞机复合材料壁板进行定位优化,得到蒙皮外形的高精度数模,并将其与理论形状进行对比校准;北京航空制造工程研究所邹冀华等[27]分析了测量辅助装配系统的构成和应用,研究了每个子系统的功能,对飞机大部件对接的定位和调姿等辅助装配流程进行了说明,在测量场中建立坐标系,布置激光跟踪仪和各测量点的位置,实现了飞机大部分的装配对接;天津大学Xue 等[28]采用基于激光测距原理的工作空间测量定位系统(The workspace measuring and positioning sytem,wMPS)进行大尺寸测量试验,并以激光跟踪仪测量的数据为标准值衡量wMPS 的测量精度,通过矫正运动来提高单个工业机器人的定位精度;南昌航空大学朱永国等[29]利用人工鱼群粒子滤波算法建立飞机翼身对接前机翼位姿的修正数学模型,最终提出一种基于激光跟踪仪和机器视觉的飞机翼身对接装配偏差动态综合修正方法。

1.2 基于激光扫描原理的型面测量技术

近年来,基于激光原理的非接触测量的数字化检测技术被广泛应用于大尺寸机身壁板的型面测量。与接触式点位测量方法相比,非接触式型面测量能快速获取复合材料机身壁板较大表面的更多数据点,同时能减少对熟练技术工人的依赖,更容易实现大尺寸零部件的自动化测量。

三维激光扫描测量系统是常见的大尺寸非接触式测量系统,通过对测量对象进行完整的三维坐标数据扫描测量,得到全面、完整、连续的全景点坐标数据[25]。与激光跟踪仪相比,三维激光扫描测量系统受温度影响较小,对环境要求宽松,同时非接触式测量方法降低了对人工的要求,能快速测量被测物体的高密度点云数据,但其测量精度低于激光跟踪仪。

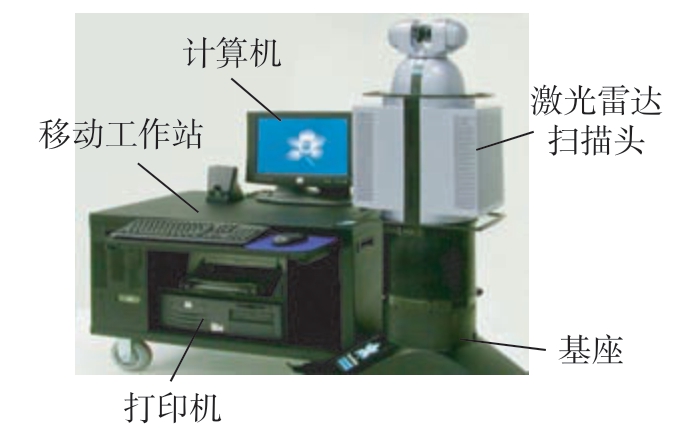

随着激光雷达技术的日益成熟,基于激光雷达的扫描测量技术被广泛应用于飞机数字化装配领域。如图4 所示[22],激光雷达测量系统由扫描头、基座、移动工作站、电源线、电脑、UPS 不间断电源、打印机等组成。激光雷达具有对半径达60 m 的大尺寸模板进行自动化非接触测量的能力[22],同时也能保持较高的精度(10 m 范围内测量精度约为0.1 mm[30])。激光雷达测量的原理是将激光束投向被测目标,利用目标上大量的反射光线获取其在球坐标系内的空间位置。在飞机装配领域,激光雷达测量系统可用于被测件水平测量点的检测、机翼和机身壁板外形的检测以及机身整体外形的检测等,同时将测量数据处理成直观的彩色误差图的形式,有利于进一步的分析与修正。国外波音、空客等航空制造企业已经广泛采用激光雷达测量技术来指导飞机装配,波音787、空客A380的机翼和机身壁板的装配测量中已应用到激光雷达测量系统[31]。国内航空制造企业和各高校也对激光雷达测量技术进行了相关研究,成飞公司刘玉松等[32]应用激光雷达测量技术,针对飞机某处壁板部件的装配进行检测数据的提取分析,测得部件测量数据与理论值的最大偏差和安装支座的3 点偏差,进而解决了飞机装配过程中配合尺寸超差的问题;西飞公司在747–8 段部件检测过程中,使用激光雷达进行孔位和形面的检测[33],相较于传统测量工装,检测效率大幅提高;南京航空航天大学侯尚等[34]利用Metris MV244 激光雷达(测量范围24 m、精度10 μm),在CATIA 中进行测量路径规划,提出了矩阵合并测量路径规划方法并进行中机翼段的仿真装配验证,实现了飞机外形的在线数字化检测。

图4 激光雷达测量系统组成图[22]

Fig.4 Composition diagram of laser radar measuring system[22]

大尺寸复合材料机身壁板具有大量复杂结构,激光雷达等大尺寸测量系统虽然能够快速、精准地获得零部件表面的关键特征信息,但对于隐藏特征和局部特征的测量稍有不足,这需要用到手持式激光扫描设备和数字工业照相机的辅助。手持式激光扫描设备和数字工业照相机虽然不适于直接测量大尺寸零部件,但因其测量区域可人为选择、局部测量精度高等特点,可用于检测局部特定装配的质量。此类测量设备辅助大尺寸测量系统进行协调测量,可获得复合材料机身壁板等大部件的完整数据。

1.3 多系统组合式大尺寸测量技术

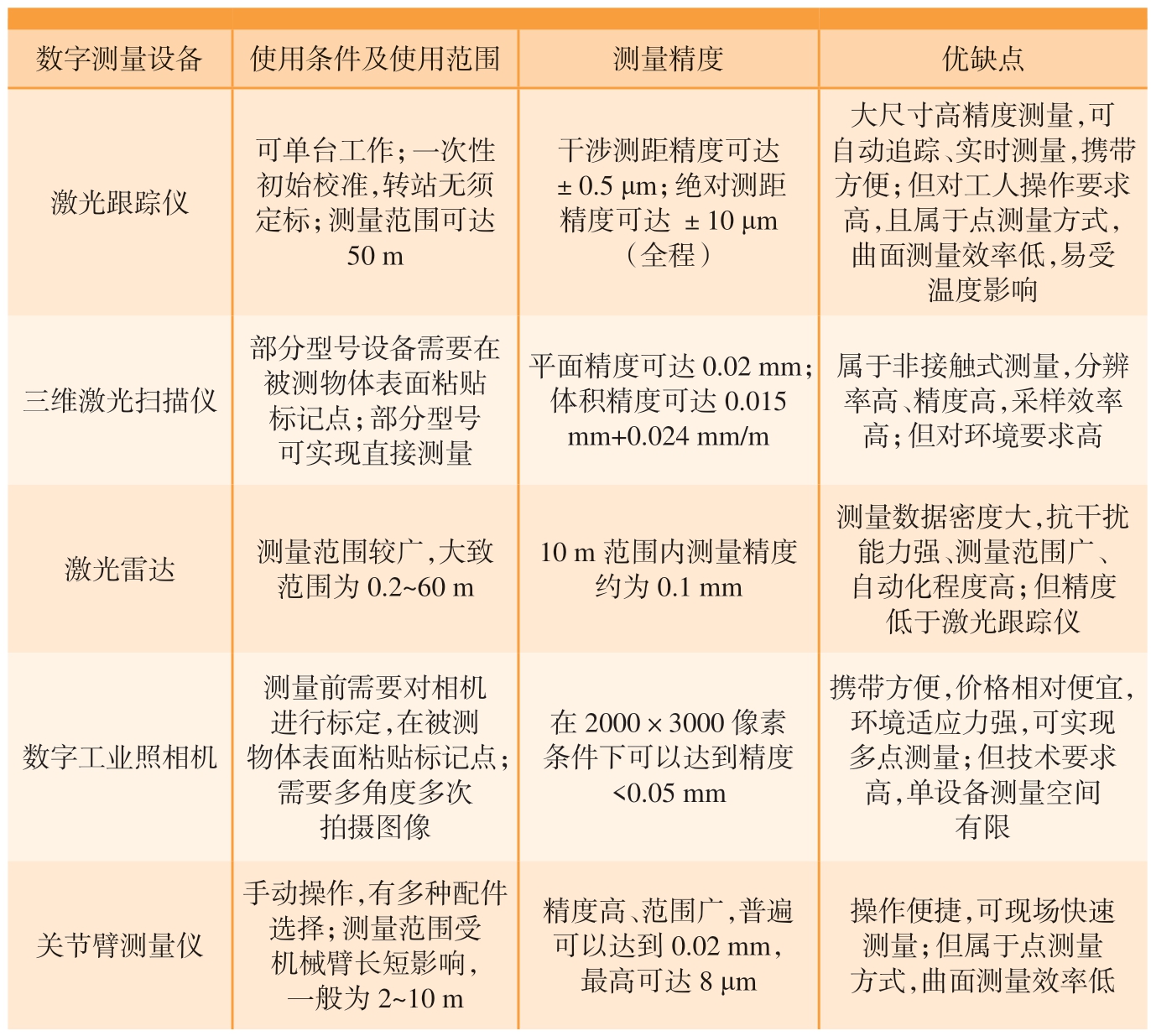

随着飞机数字化装配的发展,需要测量检测系统多样化、全面化地辅助飞机装配过程,单一测量系统对空间点位和型面的大尺寸测量已无法满足整个飞机机身壁板装配环节的需求,测量目的已从单纯解决飞机大尺寸部件装配精度评定问题发展到解决全面辅助飞机装配过程、控制装配质量等一系列问题。常用于飞机复合材料壁板领域的数字化测量系统包括激光跟踪仪、三维激光扫描仪、激光雷达、数字工业照相机和关节臂测量仪等,设备的特点和精度对比如表1 所示。

表1 飞机制造企业常见数字化测量系统对比

Table 1 Comparison of common digital measurement systems in aircraft manufacturing enterprises

数字测量设备 使用条件及使用范围 测量精度 优缺点激光跟踪仪可单台工作;一次性初始校准,转站无须定标;测量范围可达50 m干涉测距精度可达±0.5 μm;绝对测距精度可达±10 μm(全程)大尺寸高精度测量,可自动追踪、实时测量,携带方便;但对工人操作要求高,且属于点测量方式,曲面测量效率低,易受温度影响三维激光扫描仪部分型号设备需要在被测物体表面粘贴标记点;部分型号可实现直接测量平面精度可达0.02 mm;体积精度可达0.015 mm+0.024 mm/m属于非接触式测量,分辨率高、精度高,采样效率高;但对环境要求高激光雷达 测量范围较广,大致范围为0.2~60 m 10 m 范围内测量精度约为0.1 mm测量数据密度大,抗干扰能力强、测量范围广、自动化程度高;但精度低于激光跟踪仪数字工业照相机测量前需要对相机进行标定,在被测物体表面粘贴标记点;需要多角度多次拍摄图像在2000×3000 像素条件下可以达到精度<0.05 mm携带方便,价格相对便宜,环境适应力强,可实现多点测量;但技术要求高,单设备测量空间有限关节臂测量仪手动操作,有多种配件选择;测量范围受机械臂长短影响,一般为2~10 m精度高、范围广,普遍可以达到0.02 mm,最高可达8 μm操作便捷,可现场快速测量;但属于点测量方式,曲面测量效率低

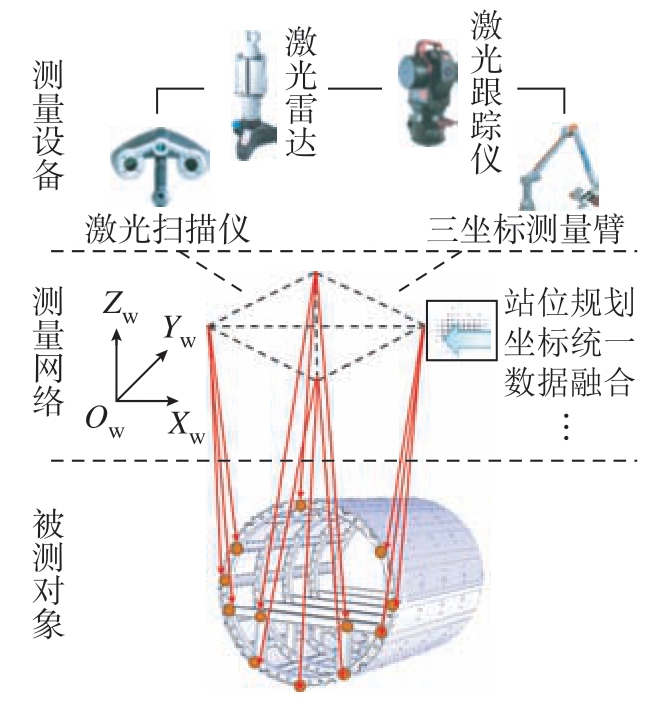

由表1 可知,不同测量系统的适用范围、测量精度和优缺点都不同,不同机型的复合材料壁板、同一机型不同部位的复合材料壁板对装配精度都具有差异化需求,因此需要多系统组合测量平台将上述多种测量系统进行互相结合来使用。多系统组合测量平台通过大尺寸远距离测量设备和小尺寸近端测量设备的合理配置来协同工作,既能克服测量范围大与测量精度低的矛盾[35],又可获得更准确的测量结果,从而满足大型复合材料机身壁板不同检测特征的测量需求。常用的组合方案有激光跟踪仪+关节臂测量仪、激光跟踪仪+三维激光扫描仪、激光跟踪仪+激光雷达等。采用不同类型测量系统构成的协同组合式测量系统可发挥各测量系统的优势,从而实现柔性测量。如图5 所示,多系统组合大尺寸测量技术以多个不同的测量设备为基础构建全局测量网络,控制和约束整体空间的测量精度,再根据被测对象的几何特征设置近距离终端测量设备,完成多样化检测特征的直接测量。

图5 多系统组合式测量

Fig.5 Multi-system combined measurement

国外飞机制造业已不局限于单一测量系统的使用,多系统组合大尺寸测量系统已得到实际应用。空客公司在A380 客机的装配中应用激光跟踪仪和激光雷达组合测量系统,对装配数据进行实时测量反馈,实现了机翼壁板的快速精准定位[36]。近年来国内高校机构和飞机制造企业在数字化多系统组合式测量技术方面的研究也取得了一些成果。南京航空航天大学黄翔团队[37–38]与成飞公司进行“大部件自动对接”项目合作,通过激光跟踪仪、激光雷达测量机身机翼部件的特点,并进行精度比较,确定了机身机翼外形进行点云测量装配的方式,通过给定机身机翼对接孔的同轴度,得出其蒙皮的干涉修配量,最终实现机身机翼的对接装配;长春理工大学林雪竹等[39]提出了基于激光跟踪仪、激光雷达等多种测量系统的多传感融合技术,解决了单种测量技术在测量效率及精度方面的局限性问题,平衡了大尺寸部件测量范围大与测量精度低的矛盾。

目前国内飞机制造业在大尺寸测量系统的应用方面仍处于发展阶段,且局限于激光跟踪仪、激光雷达等同一类型或者单台测量设备的使用,多仪器组合式测量系统的关键技术尚未完全掌握。如何实现复合材料机身壁板几何尺寸、形位误差和空间位置的高精度测量,已成为保证全机制造质量的关键,这需要从以下3 点进行考虑: (1)提高激光跟踪仪等空间点位测量系统的测量效率,提高仪器和靶球的制造精度,优化靶球外轮廓拟合误差,抑制环境的干扰因素; (2)研究非接触式型面测量技术,避免在测量过程中引起复合材料薄壁件的二次变形,优化大尺寸型面测量系统的测量精度; (3)开展针对大型飞机装配的组合式大尺寸测量系统工作原理及关键技术的研究,拓展大尺寸测量技术在飞机装配中的深化应用。

2 复合材料机身壁板装配定位调姿技术

基于数字化测量设备的大尺寸测量技术保证了飞机机身壁板部件的尺寸精度,然而复合材料壁板由于其脆性强、耐冲击性差、存在残余应力的特点,也需要严格控制定位调姿过程中的装配应力,这有利于增加机体结构的寿命和可靠性。

2.1 基于柔性工装的低应力调姿技术

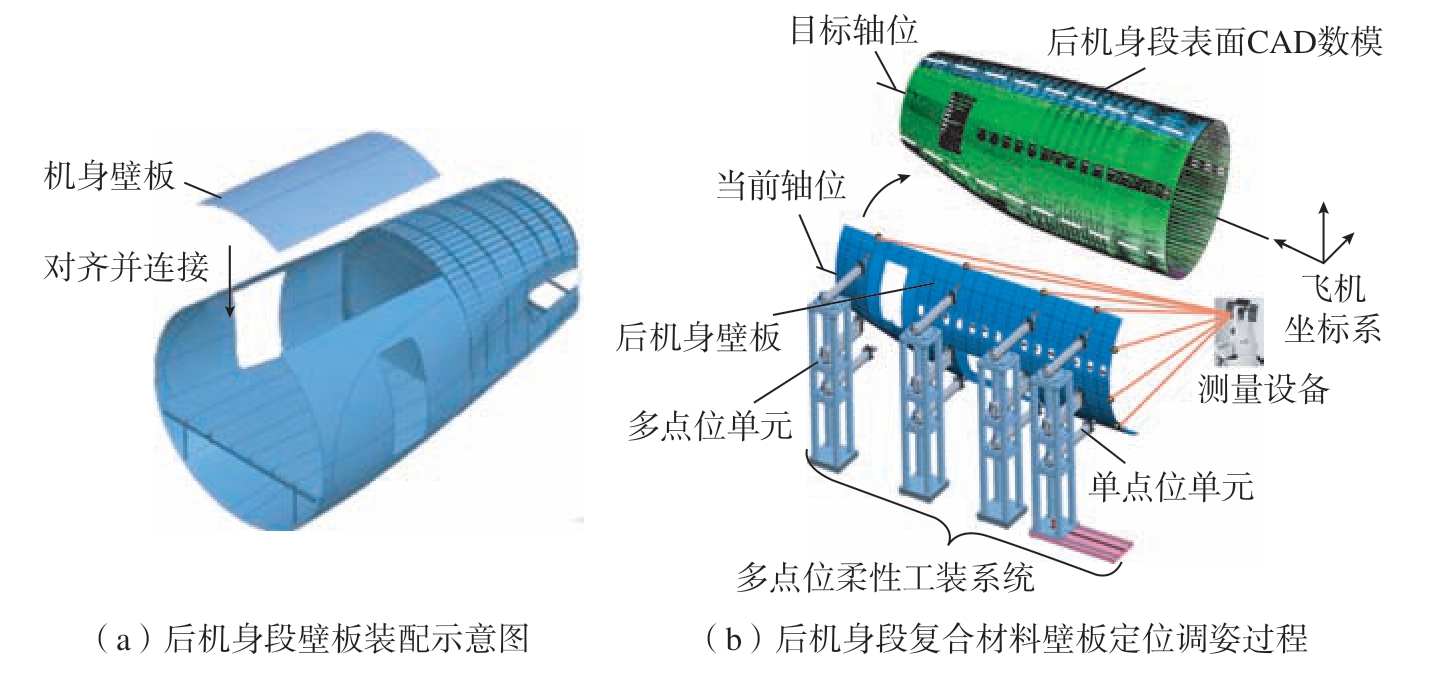

对于飞机复合材料机身壁板的定位调姿,可以理解为在工装中使各个结构部件之间相互对齐,便于将各部件连接到一起。图6[40]为客机后机身段的装配过程,这一过程中的主要任务是利用装配工装对壁板进行精确定位,同时采用正确的调姿方法使其配合准确。然而复合材料机身壁板由于体积大、受外力易损伤的结构特点,不能承受较大的物理变形,这为复合材料机身壁板的定位调姿增加了难度。

图6 后机身段复合材料壁板装配[40]

Fig.6 Assembly of composite panels for the rear fuselage section[40]

某型号客机后机身段复合材料壁板在柔性工装系统上进行定位调姿的过程如图6(b)所示,先将多点位柔性工装系统的点位单元与待装壁板上已标定的连接点进行对应,使得柔性工装夹持待装壁板。再利用激光跟踪仪等大尺寸测量系统测量壁板的几何形状,对比壁板的CAD数模调整,采用最佳拟合策略测得工装上壁板的当前姿态后,根据产品设计的CAD 数模生成从当前到理想姿态的运动路径并进行位姿调姿。由上述后机身段复合材料壁板定位调姿过程可知,装配工装对于保证复合材料机身壁板的外形准确度起到重要作用。

应用于飞机机身壁板装配的工装分为刚性工装和柔性工装2 种形式。如图7 所示,刚性工装稳定性好、专用性强,但是设计制造周期长、所占空间大,不利于各种先进的自动化连接设备和连接技术的应用,而且模拟量传递的方法已不能满足飞机对几何外形精准程度越来越高的需求。近年来,随着以数字量驱动的柔性定位工装的发展,上述问题得以解决。柔性装配工装具有模块化、可重构、可重复利用等优点。各类数字化柔性工装广泛应用于飞机装配过程,工装的设计制造等准备周期显著缩短,制造周期也大幅缩短。同时柔性工装的数字化驱动模式也提高了定位准确度,更有利于与其他设备的组合使用。

图7 飞机机身壁板刚性装配工装

Fig.7 Rigid assembly system for aircraft fuselage panel

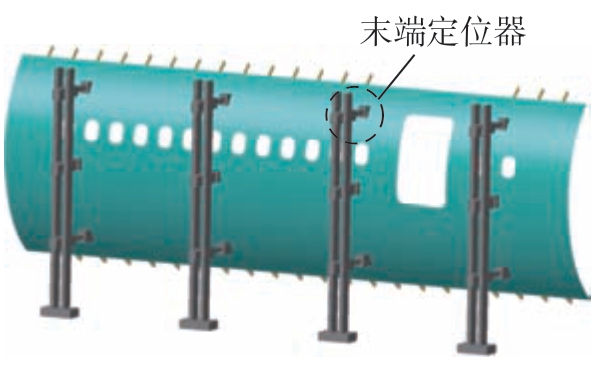

三自由度数控柔性工装是目前常用的机身壁板柔性装配工装,如图8 所示[41]。该工装可以根据机身壁板外形来调整末端各定位器的位置,从而实现对机身壁板的夹持与定位。但柔性工装仅有3 个平移自由度,对机身壁板外形的调整能力有限,其末端球铰无法感知装配力矩,且易因旋转而引入误差。该类工装无法满足对复合材料机身壁板装配变形的精准控制需求。

图8 飞机机身壁板柔性装配工装[41]Fig.8 Flexible assembly system of aircraft fuselage panel[41]

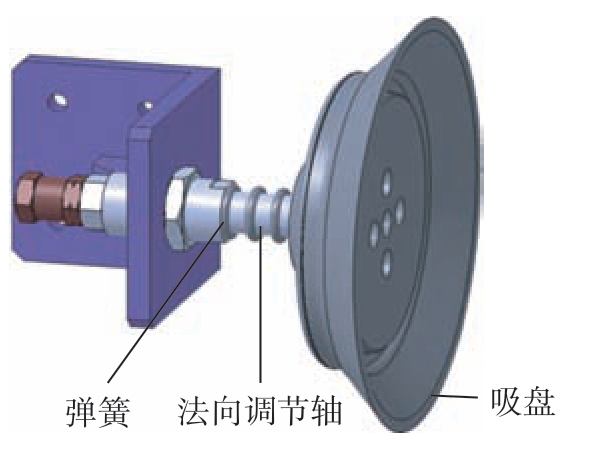

复合材料壁板因其脆性强、受外力作用易损伤的特点,需要柔性工装采取合理的夹紧方式进行固定。巴晓甫等[42]针对飞机大型复合材料壁板的调姿定位和无损夹持问题,提出了兼具调姿和真空吸附的柔性工装方案;其吸盘和法向自适应模块既能无损吸附复合材料壁板,又能自适应复合材料壁板变形的法向调节,其结构如图9 所示。但该吸附结构所施加的吸附力为固定值,不能精准调节装配力的大小,且该工装根据特定蒙皮壁板外形定制,因此只适用于单一种类壁板的转盘。

图9 吸盘自适应调整模块[42]

Fig.9 Self-adjustment module of vacuum suction cup[42]

上海飞机制造有限公司采用图10 所示的工艺接头来实现工装上数控定位器与壁板之间的过渡连接,接头本体上制有多个螺栓孔,用于与壁板的螺栓连接孔位相对应,实现工艺接头的准确定位及与壁板外表面的紧密贴合。数控定位器通过工艺球头将作用载荷传递至壁板,工艺接头在壁板上的安装位置通常选择在刚性较好的一组隔框零件之间的区域,避免壁板在装配过程中产生过大的局部应力。该类工装虽然能够较好地保持壁板部件的外形准确度并避免应力集中的情况,但尚未实现整体均衡、低应力的系统性方案。

图10 用于辅助连接的工艺接头

Fig.10 Process connectors for auxiliary connections

对于复合材料机身壁板来说,由于成型制造偏差易在装配调姿过程中产生装配应力,这直接影响复合材料结构的疲劳性能,进而影响飞机的整体服役性能。因此用于复合材料机身壁板装配的柔性工装应在保证几何精度的基础上,更加注重对壁板装配应力的系统性控制。空客公司在复合材料机翼壁板装配过程中就应用了可施加数万牛顿加持力的大型装配型架[43],采用可限制应力的柔性工装夹具是控制装配应力的重要手段。

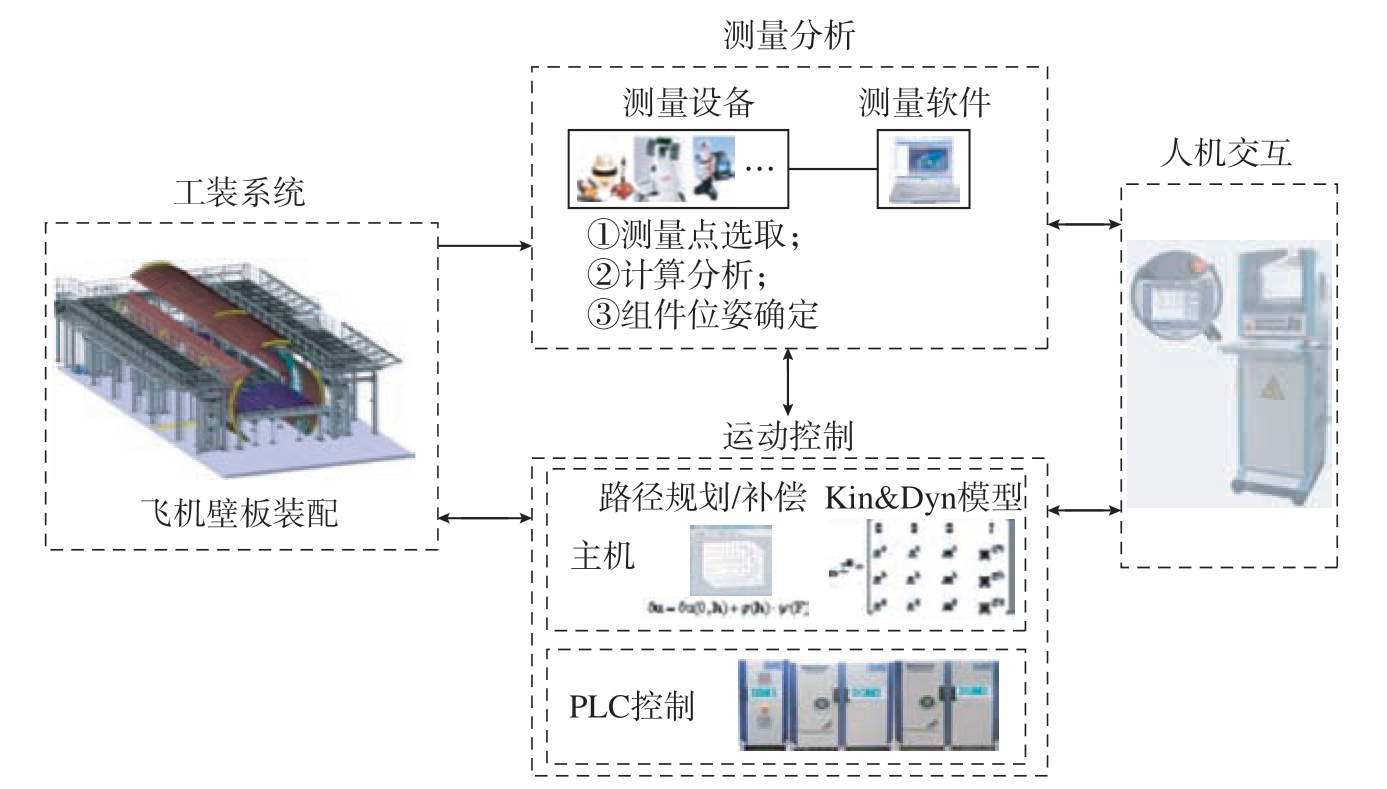

国内外的飞机制造企业和学者主要采用集成了力传感器的柔性工装来达到减小或消除装配应力的目的。传感元件实时监测装配构件的装配应力变化,通过与控制系统集成,根据读取数值反馈来调节柔性工装运动,使装配应力保持在预设值之内,从而实现复合材料壁板的低应力装配。德国学者Mbarek 等[40]开发出一种应用于机身装配的三合一柔性工装系统——EcoPositioner,其系统模块和功能原理如图11 所示。该系统包含可精确识别飞机部件位置和方向的大型测量系统、驱动多轴运动的控制系统和用于夹持飞机构件的工装系统3 部分,该测量系统可监测装配应力并反馈给控制系统,进而改变工装对壁板的夹持点位置,避免装配应力对复合材料壁板造成损伤。汉堡工业大学Ramirez 等[44]开发了一种用于大型碳纤维复合材料结构装配的柔性自动化工装系统,六足并联机器人末端采用真空吸盘来吸附、固定壁板,吸盘装置能很好地贴合壁板曲率,配合装配力感知系统,控制并减少装配应力的产生。南京航空航天大学潘国威[45]基于并联构型的飞机装配柔性工装,研究装配过程中的力控制问题,提出在装配对接过程中采用力位协同控制的方法来控制调姿内力。北京航空航天大学李东升团队[46]针对主流三自由度定位器柔性装配方法的不足,提出了一种基于多机器人协同的复合材料机身壁板装配调姿控形方法。利用各机器人末端夹持来实现单元预定位,建立了多机器人柔性装配工装的全局运动学模型,通过多机器人主从协同运动实现复合材料机身壁板的调姿定位,并进行协同运动的误差分析,构建壁板形状控制点偏差与机器人运动量的变换关系,试验结果表明,机器人运动控制调节复合材料机身壁板形状的精度可达0.6 mm,克服了三自由定位器柔性装配方法存在的协调运动精度不足的问题,该法比三自由度定位器柔性装配方法具有更好的应用前景。

图11 EcoPositioner 系统模块和功能原理[40]

Fig.11 EcoPositioner system’s modules and functional principle[40]

2.2 装配应力评估与优化技术

近年来,随着计算机技术的飞速发展,有限元分析技术在航空设计制造领域的应用也越来越广泛,基于有限元技术的仿真分析已成为解决复杂工程分析计算问题的主要途径。飞机复合材料壁板的装配应力成因复杂,受制造偏差、工装夹具等多种因素的影响,国外已有学者利用有限元仿真方法分析装配应力的成因。该研究主要利用有限元仿真技术建立各影响因素与复合材料构件装配应力之间的定量关系,揭示飞机复合材料构件装配应力的形成机理,进而对构件的制造和工艺工装设计进行评估和优化,以达到预测并控制装配应力的目的。

基于有限元仿真的装配应力评估优化技术和基于柔性工装的低应力调姿技术都属于低应力装配技术的范畴。这二者的不同之处在于,低应力调姿柔性工装系统是在实际装配过程中控制装配应力,基于有限元仿真的装配应力评估优化方法是在实际装配之前预测装配应力的水平,结合仿真结果评估并优化装配工装、工艺甚至是复合材料构件的制造工艺,从根源上控制装配应力的产生。

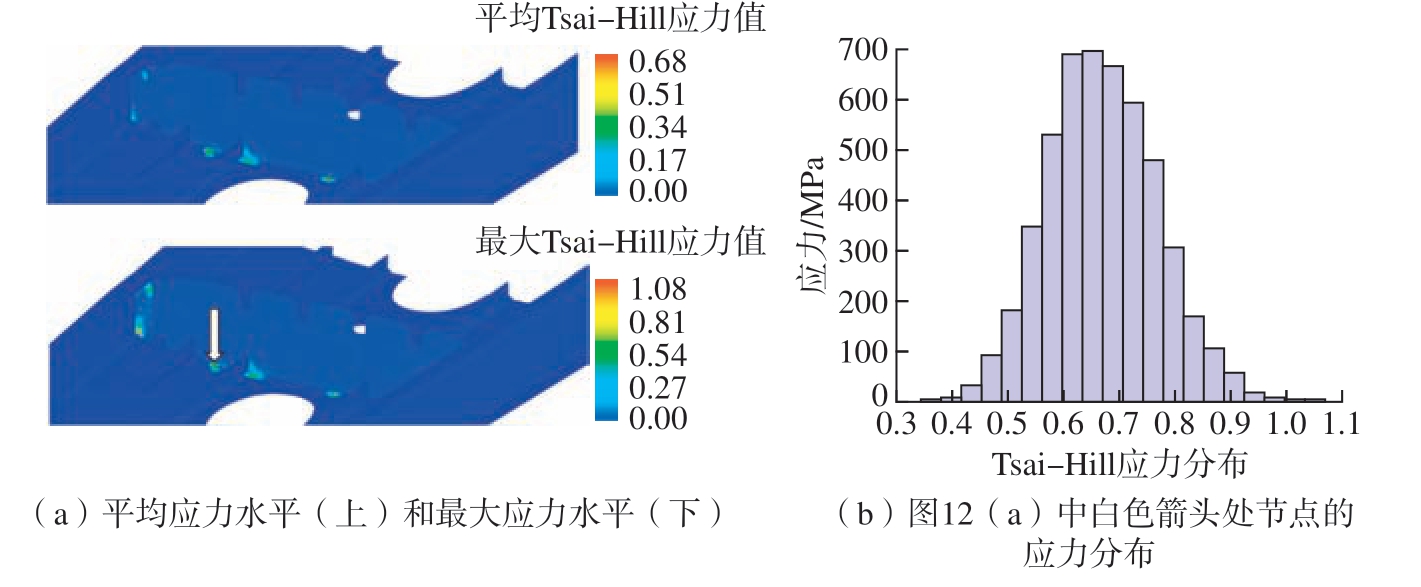

瑞典查尔姆斯理工大学Söderberg等[47]利用有限元分析研究飞机复合材料翼盒的装配问题,提出了一种预测复合材料构件装配应力水平的方法,同时考虑装配工艺的变化,得出零件制造偏差和装配夹具偏差与装配应力之间的线性关系,并将预测装配应力与基于Tsai–Hill 准则的失效应力进行比较,结果表现为失效应力的百分比,仿真结果如图12 所示[47]。澳大利亚科廷大学Dong 等[48]提出了一种建立复合材料装配偏差和装配应力分布的方法,针对复合材料长桁与铝合金蒙皮的装配,预测其装配变形和残余应力,利用回归模型和蒙特卡洛方法建立了零件偏差和装配残余应力之间的关系,并嵌入范式等效应力屈服评估准则,从而评估了复合材料的损伤情况。

图12 飞机复合材料翼盒装配应力水平评估[47]

Fig.12 Assembly stress assessment of aircraft composite wing box[47]

国内学者对直接评估优化复合材料壁板装配应力的研究较为有限,但是有学者基于有限元仿真技术研究了装配应力对复合材料壁板的破坏机理。上海飞机制造有限公司王世杰等[49]利用ABAQUS 有限元软件,对复合材料加筋壁板结构的应力分布规律进行仿真分析,研究在装配载荷下长桁壁板的应力分布及预置分层损伤的扩展趋势,得出装配应力对长桁壁板结构的破坏机理。中国农业大学宋孟燕等[50]应用复合材料层合结构分析软件ADGS 建立了一套复合材料整体化构件装配破坏的仿真分析模型,验证了在装配过程中矫正固化变形的必要性。

目前在我国新一代的飞机机体结构中,复合材料的应用正逐步从翼面类结构为主的应用扩展到全机身部件的广泛应用。为适应复合材料机身壁板的装配需求,在结构件定位调姿过程中更好地控制变形和装配应力,需要在以下2 个方面进行深入研究: (1)开发具有可在装配容差允许的范围内进行自适应功能的柔性工装,采用高精度力传感元件来监测装配应力,开展复合材料机身壁板的装配应力限值的研究工作; (2)针对基于数值仿真的装配应力评价与优化的深入研究,在设计过程中通过优化产品设计与工艺对复合材料壁板的装配应力进行控制。

3 复合材料机身壁板先进制孔连接技术

飞机复合材料壁板在完成定位调姿后需要进行制孔连接工作。连接部位是装配结构中的薄弱部位,飞机机体结构的疲劳损伤与破坏大多发生在连接部位,连接质量直接影响飞机结构的疲劳寿命[51]。

3.1 复合材料壁板自动化制孔技术

飞机各部件之间的连接方式以机械连接为主,一架大型飞机的连接件个数能达到200 万个[52],保证这些连接结构的可靠性首先需要确保连接孔的质量,因此飞机大型壁板的制孔工作任务重、要求高。飞机复合材料壁板通常在柔性工装夹持作用下进行制孔连接,在这一过程中无法使用高精度的钻削机床,传统的飞机壁板装配中的制孔主要以人工风钻钻孔为主,手工制孔效率低下且孔的一致性差,容易造成复合材料的孔位偏心和分层损伤等缺陷。对于整体成型的复合材料壁板来说,制孔过程一旦出现偏差或者失误,有可能导致整块壁板的报废而无法使用,无论是修复还是进行更换都将承担比金属壁板更大的经济成本,因此复合材料壁板要求有更高的制孔精度和制孔质量。近年来,自动化制孔技术快速发展并在航空航天制造领域投入应用,这不仅可以降低人力成本、提高生产效率,更能保障制孔的精度和质量,延长飞机的使用寿命。

现阶段用于飞机壁板等大部件装配的自动制孔设备主要分为机器人制孔设备和专用数控机床制孔设备两大类。其中,专用数控机床制孔设备主要适用于外形曲面变化不大的翼面类部件的制孔,机器人制孔系统则更适合圆筒状飞机机身壁板的制孔工装。机器人制孔系统则分为有关节臂机器人制孔系统、柔性轨道机器人制孔系统和爬行式机器人制孔系统等,其中,柔性轨道机器人和爬行式机器人通常用于飞机机身段对接工作,关节臂制孔机器人适用于本文所研究的飞机机身壁板的装配制孔工作。关节臂机器人制孔系统主要由机器人系统模块、制孔执行器模块、视觉检测模块和上位机模块等部分组成,其典型结构类似于人的手臂,具有多个自由度,可以稳定、精准地完成单调重复的作业。目前工业中较为常用的机器人主要有ABB、Kuka 和Fanuc 等品牌,机器人选型需要根据工件尺寸、制孔执行器重量、制孔精度、使用成本等因素的综合考虑来选取。末端制孔执行器是决定制孔质量的重要模块,对末端执行器的研制已成为机器人制孔系统开发的主要任务[53]。

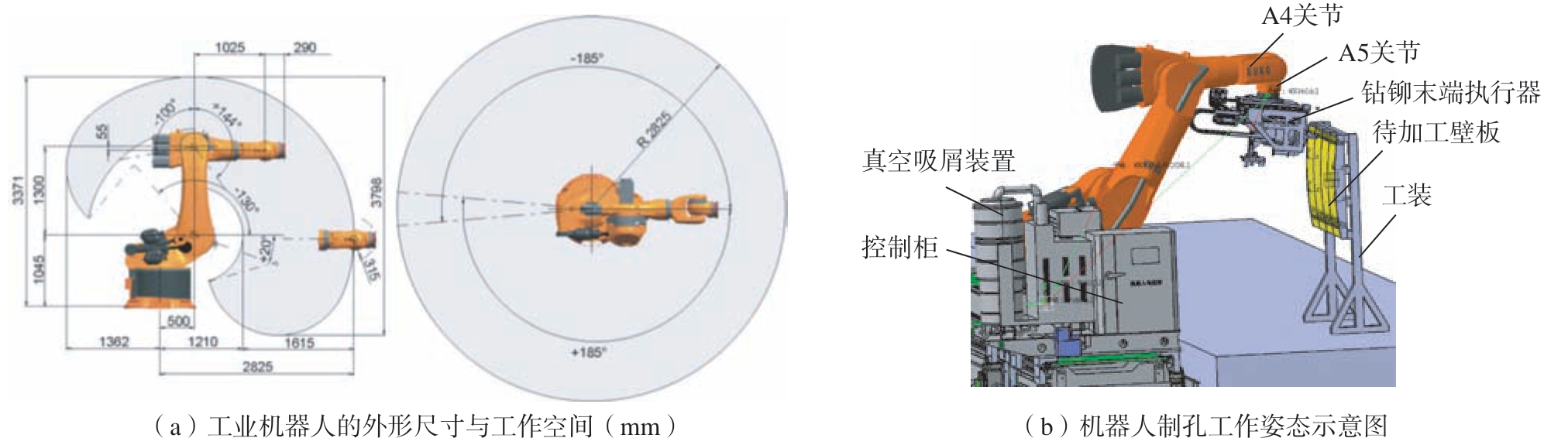

目前国外对于机器人制孔技术及末端执行器的研究已经很成熟,可以投入飞机装配的实际生产,且对其关键技术进行了封锁。为此,国内各大高校对关节臂机器人制孔系统特别是末端制孔执行器进行攻关研究,并取得了一定成果。浙江大学曲巍崴等[54]研发了自动钻铆末端执行器,基于多传感器在线检测技术可智能识别并检测定位特征、快速更换钻头,在线上检测的反馈调节技术方面,采用了一种基于激光跟踪仪的闭环反馈控制方法,用于控制机器人的动静态误差以及坐标系标定和坐标系转换过程中的累计误差,提高了制孔的定位精度。南京航空航天大学Wang 等[55]针对关节臂机器人自动钻铆系统的特点和实际需求,研究开发了一套搭载在线检测功能的机器人自动钻铆系统,实现了对钻铆过程加工质量的在线检测,用来保证飞机零部件钻铆加工的质量要求,实现了末端执行器设计核心技术的突破。南京航空航天大学布音[56]与航空工业成都飞机工业有限责任公司合作研发了关节臂自动制孔系统,该系统以Kuka 机器人为载体,在机器人末端集成钻削执行器,其外形尺寸和工作姿态如图13 所示[56],该系统的绝对定位精度为±0.3 mm,法向偏差为0.3°,制孔效率可达到3~4 个/min。

图13 Kuka KR500–2 型工业机器人[56]

Fig.13 Kuka KR500–2 industrial robot[56]

由于机器人制孔技术涉及的传感、测量、控制等高新技术面临国外的封锁,未来需要从以下3 个方面进行技术攻关: (1)研究电磁感应引导、激光引导、视觉引导等对制孔机器人的准确引导移动,实现制孔过程中的精确定位; (2)集成自动制孔与单面紧固件安装的末端执行器技术,实现制孔和紧固件安装的一体化流程; (3)结合数字化测量技术进行孔位照相测量与精确定位,保证壁板结构与机器人制孔系统坐标系的匹配找正。

3.2 复合材料壁板制孔工艺优化研究

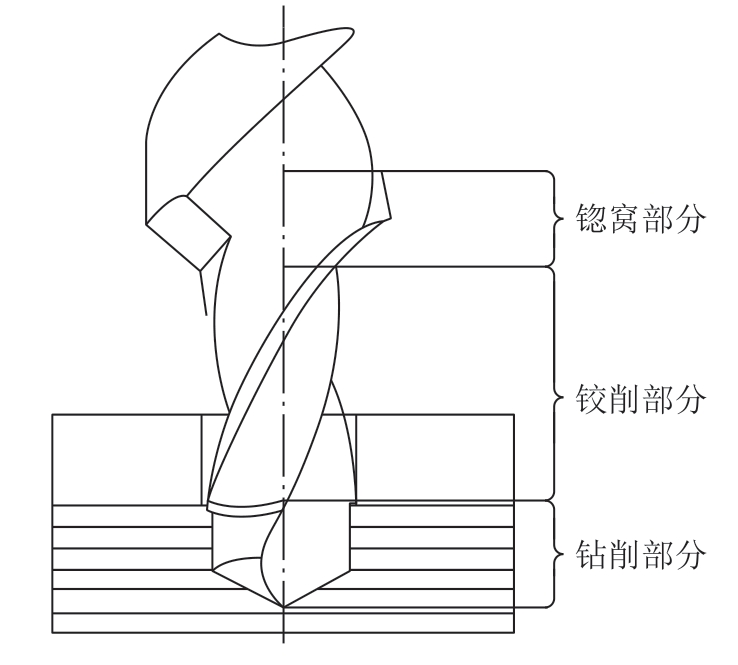

应用自动化制孔设备对飞机复合材料壁板件进行制孔时,要避免因重复定位而产生的误差,通常不会采用分步制孔的方法。因此,自动化制孔一般采用钻铰锪一体化复合刀具(图14[57]),在制孔设备完成定位后一次性进行钻孔、铰孔和锪窝等操作。

图14 自动化制孔刀具[57]

Fig.14 Automated drilling tools[57]

在此工艺过程中,钻削部分最先接触材料且去除的材料量最多,极易造成复合材料的分层损伤,较大的分层损伤可能导致整个零部件的报废。除此之外,由于碳纤维的硬度较高,应用于复合材料的制孔刀具也存在易磨损、寿命低的缺点,使得加工成本进一步上升。因此,研究如何优化复合材料制孔工艺,提高钻孔质量并延长刀具寿命,对提高复合材料机身壁板的整体连接质量、降低生产成本具有重要意义。

为了解决上述问题,长期以来国内外学者们针对复合材料结构制孔刀具和工艺优化进行了大量研究工作。Karnik 等[58]研究复合材料钻削加工参数对分层损伤的影响,得出分层与主轴速度、进给速度和锋角关系密切,高转速、低进给速度和小锋角的组合可以减少材料的分层损伤。Hocheng 等[59]研究了麻花钻、锯钻、负角度点钻、空心钻和阶梯钻这5 种不同几何形状的刀具对碳纤维复合材料切削加工性的影响,结果表明,利用空心钻加工时可以采用较高的进给速度,且不会产生分层,而使用麻花钻加工时要采用较低的进给速度。上海飞机制造有限公司陆泰屹等[60]针对钛合金/CFRP 叠层自动制孔参数优化问题进行试验研究,以孔壁表面粗糙度、刀具磨损情况和制孔轴向力分析为评价依据,得出钛合金转速400 r/min、进给量0.100 mm/r和CFRP转速300 r/min、进给量0.012 mm/r 是制孔质量最佳时的工艺参数。南京航空航天大学刘勇[61]以CFRP 结构组成形式、纤维与基体的材料特性为出发点,结合跨尺度数值模拟方法进行钻削数值模拟分析,建立了跨尺度钻削模型,该模型可以模拟孔周出现的毛刺、层间分层等真实损伤状态,进一步对CFRP 钻削的工艺参数、刀具结构进行优化,得到了满足高精度装配需求的制孔工艺方案。天津工业大学王梓超等[62]研究超声振动辅助钻削和切削液对SiCp/Al 复合材料钻削工艺的影响,以孔出口毛刺损伤、孔壁表面粗糙度和刀具磨损为评价标准,建立了一套低损伤的制孔工艺,试验结果表明,超声振动辅助钻削可以使切削过程中的平均切削力减小8.32%,同时减轻刀具的磨损、提高刀具寿命,在工件底部加装垫板可以降低出口毛刺高度,引入切削液和超声振动辅助加工均可以提高孔加工精度。

复合材料制孔工艺优化方面已相对成熟,但由于复合材料的复杂性,仍有以下问题需要进一步研究:(1)关于钻削力对复合材料钻削损伤的影响机理已有大量深入研究,需要更进一步讨论钻削热对复合材料钻削损伤的影响机理,从而全面地预防钻削损伤的产生; (2)应关注利用更高精度设备以检测制孔缺陷,提高复合材料孔缺陷检测的效率和精度,进一步建立更完善的复合材料孔质量评价方法。

3.3 复合材料结构先进连接技术

机械连接是飞机复合材料结构连接的主要方式。由于铆接过程中铆钉的挤压会造成复合材料分层和基体碎裂等损伤,因此飞机复合材料连接结构特别是机身壁板等主承力结构,已逐渐不再采用铆接方式。螺栓连接具有容易装配、允许拆卸、易于检修的优势,适用于复合材料结构的装配连接。然而螺栓连接结构处在外载荷下会形成应力集中,是复合材料连接的薄弱环节,连接处的承载能力决定了整个结构的承载能力[63],飞机壁板等整体结构装配设计受到螺栓连接强度的严重限制[64]。复合材料层合板在制孔时存在分层、应力集中等缺陷,而用于连接的螺栓接头通常是金属结构,这使得连接处更容易出现失效情况。确保复合材料螺栓连接质量的达标是保障飞机产品安全性和可靠性中至关重要的一环。

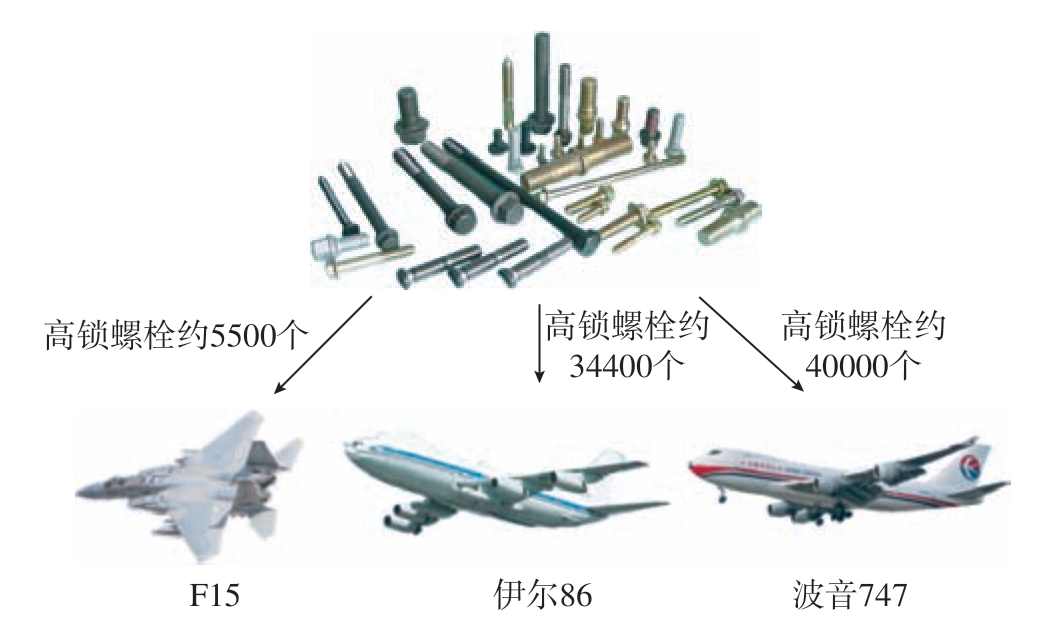

飞机复合材料结构在很多情况下选用环槽钉、单面抽钉、高锁螺栓等特殊结构的紧固件[65],其中,高锁螺栓连接是飞机复合材料结构最典型、最常见的连接结构。据统计,一架F15 飞机采用了约5500 个高锁螺栓,一架伊尔86 飞机采用了约34400 个高锁螺栓,一架波音747 飞机采用了约40000 个高锁螺栓,如图15 所示[66]。按照飞机不同部位承载要求,高锁螺栓分为抗剪切型和抗拉伸型两大类别,在一架飞机中抗剪切型高锁螺栓占绝大部分。高锁螺栓与高锁螺母装配形成的紧固组件不仅具有自锁、高强度、高抗疲劳性、抗振动、易于安装等特点,同时可以有效避免复合材料电位腐蚀,大量应用于复合材料之间、复合材料与金属的连接。

图15 高锁螺栓在各类飞机上的应用数量[66]

Fig.15 Quantity of high-lock bolts used in various types of aircrafts[66]

近年来,国内外对应用于复合材料的高锁螺栓连接结构的静强度、疲劳和失效等方面开展了研究。在静强度方面,Egan 等[67]研究了沉头高锁螺栓对复合材料间隙连接力学性能的影响,给出了不同间隙条件下沉孔边界处的应力分布,结果表明,侧向约束的压应力有可能抵消由于间隙而减小的接触面积产生的减弱效应,解释了间隙配合沉头接头承载强度升高的原因。段元欣[68]通过理论分析、有限元仿真、试验相结合的方法,研究了应用于复合材料连接结构的高锁螺栓干涉安装到螺栓预紧再到结构受载的整个过程,分析了干涉量、拧紧力矩等因素对连接结构静强度的影响规律,并将其应用于实际的安装过程。Li 等[69]通过对ABAQUS 仿真分析软件进行二次开发,嵌入复合材料渐进损伤准则的方法,研究了不同干涉量下复合材料连接结构的损伤演化规律,从微观角度分析了不同干涉量对复合材料连接接头强度的影响,并指出合适的干涉量可以有效降低复合材料层板螺栓孔孔周的微观损伤。

在疲劳强度研究方面,Raju 等[70]针对胶接和螺栓复合连接的复合材料层板接头的疲劳寿命展开研究,其有限元分析结果(图16)表明,与采用普通螺栓和胶接进行复合连接相比,采用高锁螺栓和胶接进行复合连接的复合材料层板接头的疲劳寿命更长,其原因是高锁螺栓在工作过程中有效分担了部分载荷,改善了螺栓孔周的应力应变状态。Lanciotti 等[71]针对复合材料连接板使用高锁螺栓连接时的疲劳性能进行试验研究,结果表明,与间隙配合相比,采用高锁螺栓连接层板时,疲劳源均远离螺栓孔周,且疲劳寿命大幅度提高。宋丹龙等[72]研究了采用高锁螺栓连接复合材料层板时,不同干涉量的层板接头的疲劳寿命,研究结果表明,当相对干涉量达到0.8%时,复合材料层板就会发生分层现象,当相对干涉量达到1.2%时,复合材料层板分层现象十分明显,并且接头的疲劳寿命大幅降低。

图16 18.7 kN 施加载荷下高锁螺栓和普通螺栓接头中的径向应力比较[70]

Fig.16 Comparison of radial stress between high-lock and ordinary bolt joint under 18.7 kN applied load[70]

也有学者针对飞机坠撞过程中高锁螺栓连接结构的耐冲击性进行了研究,这方面主要集中于高锁螺栓在坠撞载荷下的动态响应和失效模式,探究在动态载荷下的特殊力学行为[73]。Heimbs 等[74]研究了复合材料高锁螺栓连接件在准静态、2 m/s和10 m/s 加载速度下的失效行为,发现连接件的失效模式会随加载速度的增加而变化,如准静态时表现为拉伸破坏,2 m/s 时表现为挤压破坏,10 m/s 时表现为连接件拉脱破坏。Egan 等[75]研究了复合材料螺栓单搭接结构在准静态、5 m/s 和10 m/s加载速度下的力学行为,发现随着加载速度的增大,连接件失效模式从挤压失效变为拉脱失效或螺栓元件头部断裂失效。

随着胶黏剂胶接性能的不断提高,工艺简单、成本低廉的胶接和基于胶接的混合连接也广泛应用于复合材料的连接结构中。胶接是利用胶黏剂在连接面上产生的机械结合力、物理吸附力和化学键合力而使两个胶接件连接起来的工艺方法。胶接与机械连接相比能更有效地降低复合材料的应力集中,并提高材料的抗震性[76]。如图17 所示[77],在某些小型私人飞机的全复合材料机身结构中,胶接已成为主要的连接方式。然而,由于胶接存在耐冲击性差、耐老化性差、接头受环境影响较大等问题[78],纯胶接连接往往只适用于应力较小的薄壁结构,对于中大型飞机复合材料壁板等厚度较厚、受力较大的结构件而言,应采用胶铆或胶螺的混合连接方式。混合连接技术结合了机械连接技术和胶接技术的各自优点,在大尺寸机身复合材料壁板结构的连接应用中,可起到减重、克服连接处应力集中、增强接头抗疲劳性能、减少裂纹损伤产生和扩展等作用。

图17 小型飞机后机身结构胶接[77]

Fig.17 Structural bonding of diminutive aircraft rear fuselage[77]

在复合材料结构先进连接技术方面,需要从以下4 个方面进行突破: (1)需要对高锁螺栓连接结构的静强度、疲劳和失效等方面的理论进行深入研究; (2)利用计算机技术手段对高锁螺栓干涉配合进行有限元仿真研究; (3)提高高锁螺栓制造水平,力争自主研发生产航空高性能高锁螺栓; (4)研究提高胶铆、胶螺混合连接的刚度匹配度、载荷均匀性等。

4 结论

总的来说,飞机复合材料机身壁板装配大尺寸测量技术、定位调姿技术、先进制孔连接技术3 方面并不是孤立存在的,它们之间有着密不可分的联系。大尺寸测量技术贯穿整个飞机复合材料机身壁板装配过程,飞机复合材料机身壁板整体成型后,需要应用大尺寸测量设备来检测成型壁板是否符合装配的尺寸误差要求,验证符合装配标准后再进行上架装配,利用多系统组合式测量技术来保证飞机壁板在装配型架上的精准定位,再借助低应力柔性调姿工装等手段进一步控制装配过程中产生的应力,完成机身整体的定位调姿工作,最后再采用先进制孔连接技术进行高质量、高效率的连接,提高关键连接处的质量,进而延长飞机的整体使用寿命。本文面向飞机复合材料机身壁板装配过程中所涉及的大尺寸测量、定位调姿、制孔连接中的关键技术,综述了飞机复合材料机身壁板装配技术的研究成果,讨论并总结了飞机复合材料机身壁板装配技术的发展趋势。

(1)飞机复合材料机身壁板通常较大且对装配精度的要求较高,目前国内飞机制造业对于大尺寸测量系统的应用方式局限于激光跟踪仪、激光雷达等单一测量系统的使用,应开展针对复合材料机身壁板的组合式大尺寸测量系统的关键技术研究,拓展大尺寸测量技术在飞机装配中的深化应用。

(2)定位调姿是飞机复合材料机身壁板的重要环节,这一过程中除了需保证装配精度外,也要严格控制装配应力的水平。为此,可在2 个方面进行深入研究,一是低应力调姿工装等在下游工艺环节中控制装配应力的技术措施,二是利用仿真手段在上游设计环节探寻避免装配应力产生的举措。

(3)在大尺寸飞机复合材料壁板装配过程中,制孔连接的工作量大,对制孔的精度和质量要求高,连接处的强度要求也更加严格。为解决这些问题,需要广泛采用自动化制孔设备来提高制孔的质量和效率,并进一步优化连接工艺,探究高锁螺栓连接、混合连接等广泛适用于复合材料连接的工艺和方法。

(4)综合飞机复合材料机身壁板装配过程中所涉及的大尺寸测量、定位调姿、制孔连接相关技术,利用各项技术的优缺点,综合制定飞机机身复合材料壁板装配的整体解决方案,这对未来复合材料机身壁板的装配工作具有重大指导意义。

[1] AAMIR M, TOLOUEI-RAD M,GIASIN K, et al.Recent advances in drilling of carbon fiber-reinforced polymers for aerospace applications: A review[J].The International Journal of Advanced Manufacturing Technology,2019, 105(5): 2289–2308.

[2] MAIR R I.Advanced composite structures research in Australia[J].Composite Structures, 2002, 57(1–4): 3–10.

[3] 牛春匀.实用飞机复合材料结构设计与制造[M].程小全, 张纪奎, 译.北京: 航空工业出版社, 2010: 2–4.

NIU Chunyun.Composite airframe structures[M].CHENG Xiaoquan, ZHANG Jikui, trans.Beijing: Aviation Industry Press,2010: 2–4.

[4] 杜善义.先进复合材料与航空航天[J].复合材料学报, 2007, 24(1): 1–12.

DU Shanyi.Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica, 2007, 24(1): 1–12.

[5] 黄春, 李光丽, 袁士平, 等.机翼翼盒装配间隙精密补偿研究[J].航空制造技术,2013, 56(20): 63–66.

HUANG Chun, LI Guangli, YUAN Shiping, et al.Research on active compensation for assembly gap of aircraft wing box[J].Aeronautical Manufacturing Technology, 2013,56(20): 63–66.

[6] 孙振起, 吴安如.先进复合材料在飞机结构中的应用[J].材料导报, 2015, 29(11):61–64, 69.

SUN Zhenqi, WU Anru.Application of advanced composite in aircraft structures[J].Materials Reports, 2015, 29(11): 61–64, 69.

[7] 刘善国.国外飞机先进复合材料技术[J].航空制造技术, 2014, 57(19): 26–31.

LIU Shanguo.Advanced composite technology of foreign aircraft[J].Aeronautical Manufacturing Technology, 2014, 57(19): 26–31.

[8] 李东升, 翟雨农, 李小强.飞机复合材料结构少无应力装配方法研究与应用进展[J].航空制造技术, 2017, 60(9): 30–34.

LI Dongsheng, ZHAI Yunong, LI Xiaoqiang.Research and application advances of stress-less assembly methods for composite airframe[J].Aeronautical Manufacturing Technology, 2017, 60(9): 30–34.

[9] 范玉青, 张丽华.超大型复合材料机体部件应用技术的新进展——飞机制造技术的新跨越[J].航空学报, 2009, 30(3): 534–543.

FAN Yuqing, ZHANG Lihua.New development of extra large composite aircraft components application technology—Advance of aircraft manufacture technology[J].Acta Aeronautica et Astronautica Sinica, 2009, 30(3):534–543.

[10] 马志阳, 高丽敏, 徐吉峰.复合材料在大飞机主承力结构上的应用与发展趋势[J].航空制造技术, 2021, 64(11): 24–30.

MA Zhiyang, GAO Limin, XU Jifeng.Application and development for composite primary structure in large aircraft[J].Aeronautical Manufacturing Technology, 2021,64(11): 24–30.

[11] 刘镇阳, 翟雨农, 李东升, 等.飞机复合材料壁板装配变形控制技术研究与应用进展[J].航空制造技术, 2022, 65(18): 46–54,78.

LIU Zhenyang, ZHAI Yunong, LI Dongsheng, et al.Research and application progress of deformation control technology for aircraft composite panel assembly[J].Aeronautical Manufacturing Technology, 2022,65(18): 46–54, 78.

[12] 张娜, 姚树燕, 马钜, 等.复合材料薄板的成型固化收缩变形研究[J].玻璃钢/复合材料, 2009(4): 24–26, 31.

ZHANG Na, YAO Shuyan, MA Ju, et al.Study on the shrinkage deformation of thin composite laminates during curing process[J].Fiber Reinforced Plastics/Composites, 2009(4):24–26, 31.

[13] 程文礼, 邱启艳, 陈静.热压罐成型复合材料固化变形机理及控制研究[J].材料导报, 2012, 26(S1): 410–414.

CHENG Wenli, QIU Qiyan, CHEN Jing.Study on the cure-induced deformation mechanism and control of composite structures in autoclave process[J].Materials Reports, 2012,26(S1): 410–414.

[14] 寇哲君, 龙国荣, 万建平, 等.热固性树脂基复合材料固化变形研究进展[J].宇航材料工艺, 2006(Z1): 7–11.

KOU Zhejun, LONG Guorong, WAN Jianping, et al.Progress of study on curing induced shape distortion for resin matrix thermosetting composites[J].Aerospace Materials & Technology, 2006(Z1): 7–11.

[15] WITHERS P J.Residual stress and its role in failure[J].Reports on Progress in Physics, 2007, 70(12): 2211–2264.

[16] ZHAO L G, WARRIOR N A, LONG A C.A micromechanical study of residual stress and its effect on transverse failure in polymer–matrix composites[J].International Journal of Solids and Structures, 2006, 43(18–19): 5449–5467.

[17] ZHANG K M, GU Y Z, ZHANG J L, et al.Rapid curing vacuum-assisted resin infusion molding using silicone rubber sheet heater and the effect of cooling process on the properties of carbon fiber/epoxy composites[J].Journal of Composite Materials, 2016, 50(13):1837–1850.

[18] ABDEL-RAHEEM N A, HALIM S F, AL-KHORIBI A H.The effect of different curing conditions on hardness, thickness, and residual stress of carbon fiber reinforced epoxy composites[J].Journal of Composite Materials,2018, 52(14): 1959–1970.

[19] 蔡闻峰, 薛小平.先进复合材料结构飞机机械连接技术现状及发展方向[J].航空精密制造技术, 2010, 46(2): 22–24.

CAI Wenfeng, XUE Xiaoping.Present situation and development direction of mechanical connection technology for advanced composite structure aircraft[J].Aviation Precision Manufacturing Technology, 2010,46(2): 22–24.

[20] 杜兆才, 姚艳彬, 王健.机器人钻铆系统研究现状及发展趋势[J].航空制造技术, 2015, 58(4): 26–31.

DU Zhaocai, YAO Yanbin, WANG Jian.Research status and development trends of robot drilling and riveting system[J].Aeronautical Manufacturing Technology, 2015, 58(4): 26–31.

[21] SCHMITT R H, PETEREK M, MORSE E, et al.Advances in large-scale metrology—Review and future trends[J].CIRP Annals, 2016, 65(2): 643–665.

[22] 李鑫.数字化测量技术在飞机装配中的应用[J].航空制造技术, 2014, 57(13):52–55.

LI Xin.Application of digital measurement technology in aircraft assembly[J].Aeronautical Manufacturing Technology, 2014, 57(13): 52–55.

[23] BURGE J H, SU P, ZHAO C Y, et al.Use of a commercial laser tracker for optical alignment[C]//SPIE proceedings of optical system alignment and tolerancing.California,US: SPIE, 2007: 1–13.

[24] 蔡闻峰, 周惠群, 何颖.激光跟踪仪在无人飞机总装中的应用[J].工具技术,2006, 40(8): 77–80.

CAI Wenfeng, ZHOU Huiqun, HE Ying.Study and application for UAV assemble by laser tracker[J].Tool Engineering, 2006, 40(8):77–80.

[25] 邹爱丽, 王亮, 李东升, 等.数字化测量技术及系统在飞机装配中的应用[J].航空制造技术, 2011, 54(21): 72–75.

ZOU Aili, WANG Liang, LI Dongsheng,et al.Application of digital measuring system in aircraft assembly[J].Aeronautical Manufacturing Technology, 2011, 54(21): 72–75.

[26] 李现坤.基于数字化测量的复材整体壁板定位技术研究[D].南京: 南京航空航天大学, 2017.

LI Xiankun.Research on positioning technology of composite integral panel based on digital measurement[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2017.

[27] 邹冀华, 周万勇, 邹方.数字化测量系统在大部段对接装配中的应用[J].航空制造技术, 2010, 53(23): 52–55.

ZOU Jihua, ZHOU Wanyong, ZOU Fang.Application of digital measurement system in major part butt[J].Aeronautical Manufacturing Technology, 2010, 53(23): 52–55.

[28] XUE B, ZHU J G, ZHAO Z Y, et al.Validation and mathematical model of workspace measuring and positioning system as an integrated metrology system for improving industrial robot positioning[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2014, 228(3): 422–440.

[29] 朱永国, 张文博, 邓正平, 等.基于激光跟踪仪和机器视觉的飞机翼身对接装配偏差动态综合修正[J].机械工程学报, 2019,55(24): 187–196.

ZHU Yongguo, ZHANG Wenbo, DENG Zhengping, et al.Dynamic synthesis correction of deviation for aircraft wing-fuselage docking assembly based on laser tracker and machine vision[J].Journal of Mechanical Engineering,2019, 55(24): 187–196.

[30] 李泷杲, 黄翔, 方伟, 等.飞机装配中的数字化测量系统[J].航空制造技术,2010, 53(23): 46–48, 59.

LI Shuanggao, HUANG Xiang, FANG Wei,et al.Digital measurement system for aircraft assembly[J].Aeronautical Manufacturing Technology, 2010, 53(23): 46–48, 59.

[31] 王莉, 方伟, 邢宏文.大尺寸空间测量方法的实施及应用[J].南京航空航天大学学报, 2012, 44(S1): 48–51.

WANG Li, FANG Wei, XING Hongwen.Implementation of measurement method for large scale roomage[J].Journal of Nanjing University of Aeronautics & Astronautics, 2012,44(S1): 48–51.

[32] 刘玉松, 刘琦, 谭清中.基于激光雷达的数字化装配检测技术研究[J].航空制造技术, 2017, 60(21): 91–93, 101.

LIU Yusong, LIU Qi, TAN Qingzhong.Research on digital assembly detection technology based on laser radar[J].Aeronautical Manufacturing Technology, 2017, 60(21): 91–93, 101.

[33] 刘坤.飞机装配中工装定位器关键几何特征估算方法研究[D].大连: 大连理工大学, 2021.

LIU Kun.Research on estimation method for key geometric features of tooling positioner in aircraft assembly[D].Dalian: Dalian University of Technology, 2021.

[34] 侯尚, 翟建军, 黄翔, 等.基于激光雷达的飞机外形检测路径规划研究[J].机械制造与自动化, 2015, 44(2): 106–108, 122.

HOU Shang, ZHAI Jianjun, HUANG Xiang, et al.Research on aircraft shape measurement path planning based on laser radar[J].Machine Building & Automation,2015, 44(2): 106–108, 122.

[35] 安志勇, 曹秒, 段洁.数字化测量技术在飞机装配中的应用[J].航空制造技术,2013, 56(18): 48–51.

AN Zhiyong, CAO Miao, DUAN Jie.Application of digital measurement technology in aircraft assembly[J].Aeronautical Manufacturing Technology, 2013, 56(18): 48–51.

[36] MESHIHIN A A, POLYANSKOV Y V, ZHELEZNOV O V.Method of assembly and adhesive technological equipment automated design[J].Journal of Physics: Conference Series,2019, 1399(4): 044083.

[37] JIANG Y F, HUANG X, LI S S.An on-line compensation method of a metrologyintegrated robot system for high-precision assembly[J].Industrial Robot, 2016, 43(6):647–656.

[38] 江一帆.基于实测模型的隔热瓦装配定位技术研究[D].南京: 南京航空航天大学, 2019.

JIANG Yifan.Research on assembly positioning technology of heat insulation tile based on measured model[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2019.

[39] 林雪竹, 曹国华, 李丽娟, 等.多传感融合的飞机数字化测量技术[J].航空制造技术, 2013, 56(7): 46–49.

LIN Xuezhu, CAO Guohua, LI Lijuan,et al.Aircraft digital measuring technology of multi-sensor fusion[J].Aeronautical Manufacturing Technology, 2013, 56(7): 46–49.

[40] MBAREK T, MEISSNER A,BIYIKLIOGLU N.Positioning system for the aircraft structural assembly[J].SAE International Journal of Aerospace, 2011, 4(2): 1038–1047.

[41] 李东升, 杨应科, 翟雨农, 等.民用飞机复合材料机身壁板装配协调形性调控技术研究[J].复合材料学报, 2022, 39(9):4310–4318.

LI Dongsheng, YANG Yingke, ZHAI Yunong, et al.Research on shape and force control technology for commercial aircraft CFRP fuselage panel assembly[J].Acta Materiae Compositae Sinica, 2022, 39(9): 4310–4318.

[42] 巴晓甫, 闫喜强, 郝巨, 等.大型复合材料机身壁板调姿定位与真空吸附柔性工装设计[J].航空制造技术, 2018, 61(13):42–46.

BA Xiaofu, YAN Xiqiang, HAO Ju, et al.Design of adjust position and vacuum adsorption flexible tooling for large composite material fuselage panel[J].Aeronautical Manufacturing Technology, 2018, 61(13): 42–46.

[43] 王华.飞机先进复合材料结构装配协调技术研究现状与发展趋势[J].航空制造技术, 2018, 61(7): 26–33.

WANG Hua.Advanced composite part assembly: A survey of methodologies and practices[J].Aeronautical Manufacturing Technology, 2018, 61(7): 26–33.

[44] RAMIREZ J, WOLLNACK J.Flexible automated assembly systems for large CFRPstructures[J].Procedia Technology, 2014, 15:447–455.

[45] 潘国威.基于并联构型的飞机装配可重构调姿系统研究[D].南京: 南京航空航天大学, 2020.

PAN Guowei.Research on reconfigurable attitude adjustment system for aircraft assembly based on parallel configuration[D].Nanjing:Nanjing University of Aeronautics and Astronautics, 2020.

[46] 杨应科, 李东升, 沈立恒, 等.大型复合材料机身壁板多机器人协同装配调姿控形方法[J].航空学报, 2023, 44(14): 290–301.

YANG Yingke, LI Dongsheng, SHEN Liheng, et al.Pose and shape adjustment method for CFRP fuselage panel based on multirobot collaboration[J].Acta Aeronautica et Astronautica Sinica, 2023, 44(14): 290–301.

[47] SÖDERBERG R, WÄRMEFJORD K, LINDKVIST L.Variation simulation of stress during assembly of composite parts[J].CIRP Annals, 2015, 64(1): 17–20.

[48] DONG C S, KANG L.Deformation and stress of a composite–metal assembly[J].The International Journal of Advanced Manufacturing Technology, 2012, 61(9): 1035–1042.

[49] 王世杰, 陈振, 徐鹏, 等.复合材料加筋壁板装配应力对结构失效影响的试验与数值分析[J].复合材料科学与工程,2021(4): 96–101.

WANG Shijie, CHEN Zhen, XU Peng,et al.Experimental and numerical analysis of the effect of assembly stress on the composite stiffened panel failure[J].Composites Science and Engineering, 2021(4): 96–101.

[50] 宋孟燕, 傅向荣, 田歌, 等.复合材料整体化构件的装配破坏仿真研究[J].纤维复合材料, 2013, 30(3): 21–26.

SONG Mengyan, FU Xiangrong, TIAN Ge,et al.The study on assembly damage simulation of composite integrative component[J].Fiber Composites, 2013, 30(3): 21–26.

[51] 喻龙, 章易镰, 王宇晗, 等.飞机自动钻铆技术研究现状及其关键技术[J].航空制造技术, 2017, 60(9): 16–25.

YU Long, ZHANG Yilian, WANG Yuhan,et al.Research status of aircraft automatic drilling and riveting system and its key technology[J].Aeronautical Manufacturing Technology, 2017, 60(9): 16–25.

[52] 李永超.飞机壁板机器人自动化制孔法向修正技术研究[D].杭州: 浙江大学, 2014.

LI Yongchao.Research on normal correction technology of automatic hole-making for aircraft panel robot[D].Hangzhou: Zhejiang University, 2014.

[53] 董松, 郑侃, 孟丹, 等.大型复杂构件机器人制孔技术研究进展[J].航空学报,2022, 43(5): 23–40.

DONG Song, ZHENG Kan, MENG Dan, et al.Robotic drilling of large complex components: A review[J].Acta Aeronautica et Astronautica Sinica, 2022, 43(5): 23–40.

[54] 曲巍崴, 董辉跃, 柯映林.机器人辅助飞机装配制孔中位姿精度补偿技术[J].航空学报, 2011, 32(10): 1951–1960.

QU Weiwei, DONG Huiyue, KE Yinglin.Pose accuracy compensation technology in robot-aided aircraft assembly drilling process[J].Acta Aeronautica et Astronautica Sinica, 2011,32(10): 1951–1960.

[55] WANG W, TIAN W, LIAO W H, et al.Error compensation of industrial robot based on deep belief network and error similarity[J].Robotics and Computer-Integrated Manufacturing, 2022,73: 102220.

[56] 布音.工业机器人精密制孔系统刚度特性研究[D].南京: 南京航空航天大学,2017.

BU Yin.Study on stiffness characteristics of precision hole-making system of industrial robot[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2017.

[57] 齐振超.CFRP/金属叠层结构钻削力建模与分层控制方法研究[D].西安: 西北工业大学, 2015.

QI Zhenchao.Research on drilling force modeling and layered control method of CFRP/ metal laminated structure[D].Xi’an:Northwestern Polytechnical University, 2015.

[58] KARNIK S R, GAITONDE V N,RUBIO J C, et al.Delamination analysis in high speed drilling of carbon fiber reinforced plastics(CFRP) using artificial neural network model[J].Materials & Design, 2008, 29(9): 1768–1776.

[59] H O C H E N G H, T S A O C C.Comprehensive analysis of delamination in drilling of composite materials with various drill bits[J].Journal of Materials Processing Technology, 2003, 140(1–3): 335–339.

[60] 陆泰屹, 王贤锋, 王守文, 等.钛合金/CFRP 叠层材料自动制孔工艺参数优化研究[J].工具技术, 2022, 56(10): 35–39.

LU Taiyi, WANG Xianfeng, WANG Shouwen, et al.Optimization of technological parameter on automatic drilling of titanium alloy/CFRP laminated materials[J].Tool Engineering, 2022, 56(10): 35–39.

[61] 刘勇.面向CFRP 钻削的跨尺度数值模拟技术研究[D].南京: 南京航空航天大学, 2020.

LIU Yong.Research on scale-span numerical simulation techniques for CFRP drilling[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2020.

[62] 王梓超, 刘畅, 王锴, 等.SiCp/Al复合材料低损伤制孔工艺的实验研究[J].复合材料科学与工程, 2022(4): 68–72, 97.

WANG Zichao, LIU Chang, WANG Kai,et al.Experimental study on low damage hole making of SiCp/Al composites[J].Composites Science and Engineering, 2022(4): 68–72, 97.

[63] MCCARTHY M.BOJCAS: Bolted joints in composite aircraft structures[J].Air &Space Europe, 2001, 3(3–4): 139–142.

[64] ATAŞ A, SOUTIS C.Damage and failure analysis of bolted joints in composite laminates[M]//The Structural Integrity of Carbon Fiber Composites.Cham: Springer International Publishing, 2016: 591–644.

[65] 曹增强.应对我国大飞机研制的装配连接技术[J].航空制造技术, 2009, 52(2):88–91.

CAO Zengqiang.Assembly connecting technology for the research of China large aircraft[J].Aeronautical Manufacturing Technology, 2009, 52(2): 88–91.

[66] 杨柳, 岳婷, 左杨杰, 等.复合材料结构用干涉配合高锁螺栓技术[J].航空精密制造技术, 2022, 58(3): 27–30.

YANG Liu, YUE Ting, ZUO Yangjie, et al.Interference fit high-lock bolt technology for composite structure[J].Aviation Precision Manufacturing Technology, 2022, 58(3): 27–30.

[67] EGAN B, MCCARTHY C T,MCCARTHY M A, et al.Stress analysis of single-bolt, single-lap, countersunk composite joints with variable bolt-hole clearance[J].Composite Structures, 2012, 94(3): 1038–1051.

[68] 段元欣.CFRP 螺栓干涉连接结构预紧行为及静强度研究[D].西安: 西北工业大学, 2015.

DUAN Yuanxin.Study on pre-tightening behavior and static strength of CFRP bolt interference connection structure[D].Xi’an:Northwestern Polytechnical University, 2015.

[69] LI J, LI Y, ZHANG K, et al.Interface damage behaviour during interferencefit bolt installation process for CFRP/Ti alloy joining structure[J].Fatigue & Fracture of Engineering Materials & Structures, 2015,38(11): 1359–1371.

[70] RAJU K P, BODJONA K, LIM G-H,et al.Improving load sharing in hybrid bonded/bolted composite joints using an interferencefit bolt[J].Composite Structures, 2016, 149:329–338.

[71] LANCIOTTI A, LAZZERI L.Fatigue resistance and residual strength of riveted joints in FML[J].Fatigue & Fracture of Engineering Materials & Structures, 2009, 32(10): 837–846.

[72] 宋丹龙, 张开富, 钟衡, 等.层合板干涉螺接分层损伤及其临界干涉量[J].航空学报, 2016, 37(5): 1677–1688.

SONG Danlong, ZHANG Kaifu, ZHONG Heng, et al.Delamination damage and critical interference percentage for interference fit bolt joint of laminates[J].Acta Aeronautica et Astronautica Sinica, 2016, 37(5): 1677–1688.

[73] 惠旭龙, 刘小川, 白春玉, 等.复合材料结构用高锁螺栓的动态复合加载失效特性[J].兵工学报, 2019, 40(10): 2142–2150.

HUI Xulong, LIU Xiaochuan, BAI Chunyu, et al.Failure characteristics of high-lock bolts for composite structures under dynamic combined loading[J].Acta Armamentarii, 2019, 40(10): 2142–2150.

[74] H E I M B S S, S C H M E E R S,BLAUROCK J, et al.Static and dynamic failure behaviour of bolted joints in carbon fibre composites[J].Composites Part A: Applied Science and Manufacturing, 2013, 47: 91–101.

[75] EGAN B, MCCARTHY C T,MCCARTHY M A, et al.Static and high-rate loading of single and multi-bolt carbon–epoxy aircraft fuselage joints[J].Composites Part A:Applied Science and Manufacturing, 2013, 53:97–108.

[76] ZHANG D W, ZHANG Q, FAN X G, et al.Review on joining process of carbon fiber-reinforced polymer and metal: Methods and joining process[J].Rare Metal Materials and Engineering, 2018, 47(12): 3686–3696.

[77] 李春威.复合材料胶接技术的发展与应用[J].航空制造技术, 2011, 54(20):88–91.

LI Chunwei.Development and application of composites adhesive bonding technology[J].Aeronautical Manufacturing Technology, 2011,54(20): 88–91.

[78] 张龙, 马冀君, 李锋伟, 等.碳纤维增强树脂基复合材料与金属材料的胶接及混合连接技术研究进展[J].西安航空学院学报, 2022, 40(5): 44–57, 96.

ZHANG Long, MA Jijun, LI Fengwei, et al.Research progress of bonding and hybrid connection technology between carbon fiber reinforced polymer and metal materials[J].Journal of Xi’an Aeronautical University, 2022,40(5): 44–57, 96.