随着“中国制造2025”的推动,以及工业4.0、智能制造的持续发展,飞机制造过程正朝着智能化、信息化的模式不断转型[1–2]。作为飞机制造系统的关键环节,装配生产线依据装配工艺流程以一定顺序通过各个工位,其间各类零部件逐步完成安装,通过全部工位后形成完整的产品。在传统的飞机装配生产线中,使用了大量固定工装型架,这种方法在一定程度上保证了装配的稳定性和准确性。但是,随着市场对直升机需求的增大,企业面临提高装配生产效率的迫切需求。因此,先进的飞机数字化装配生产线逐渐成为主流,大量采用数字化、柔性化的硬件工艺装备与数字控制系统,如工业机器人、数控定位器及自动钻铆机等,大幅度提高了飞机的装配质量和效率[3–5]。

直升机具备可垂直起降、低空飞行、无需起飞跑道等特点,在工业生产、抢险救灾、军事行动等方面发挥着重要作用。为满足不同任务的需求,同一直升机产品通常采用多构型设计[6],产品的具体配置虽不同,但呈现出具有相似机体结构与不同尺寸的特征,其生产也具有多类型小批量的特点。因此,相较于固定翼飞机,直升机的制造通常具有研产协同、多构型混线生产等特点,其装配产线通常具有更高的复杂性与紧凑性,相应地,在装配现场配备的不同类型装配执行设备与检测设备往往也需具有更强的产品适用性。同时,直升机的型号众多,难以形成线性制造模式,使装配生产现场的设备采集数据分布相对分散,急需一套能集中管理数据的生产线管控系统[7–8]。随着赛博–物理系统(Cyber physical systems,CPS)与数字孪生概念在制造业的推广应用,现阶段可通过在虚拟空间中构建直升机装配生产线的信息模型,模拟真实的生产线作业过程,为直升机装配生产中的产线运行优化、设备状态管理和装配质量提升等提供有效的解决方案[9–11]。

生产线虚拟运行是一种通过计算机模拟和仿真的手段,在实际生产开始之前对生产线进行测试、优化和验证的技术,能在虚拟环境中实时模拟装配生产现场的信息状态,可提前发现潜在的安全隐患和生产瓶颈,降低实际生产过程中设备故障和各工序装配不协调的风险[12–14]。在直升机装配生产线的运行过程中,涉及众多不同类型的装配执行设备与检测设备,以及生产管控数据、装配排产调度结果、物流配送信息、零部件质量参数、工装设备使用参数、质量检测结果等多源异构数据。上述不同硬件设备与生产执行数据存在着采集困难且不充分、结构多样、描述形式不统一等问题,导致数据融合效率低且难以形成符合统一语法描述的信息集合,在实际装配生产中利用率较低,难以对多装配阶段的产线状态分析与持续优化提供全面而有效的数据支持。因此,为提前发现与预判产线运行过程中存在的问题,并满足装配产线的虚拟运行要求,需对上述多源异构数据的感知和融合技术进行研究。

在产线数据采集方面,当前针对多源数据采集的研究在飞机装配领域已有较多成果。郑守国等[15]采用数据归一化方式,通过对生产设备数据构成分解、数据分类归纳及COM组件开发,实现了对飞机装配生产过程中设备运行参数和状态参数的统一采集;Guo 等[16]结合阵列天线装配的工艺流程和数据源特点,构建了基于OPC UA 的阵列天线装配过程信息模型,以及OPC UA 服务器与客户端的可靠通信,实现了装配过程数据的感知;Fazlollahtabar[17]在物联网平台上开发基于SCADA 的智能控制系统,能够将生产设备的运行状态、工艺参数等数据实时采集并传输到云端,实现实时数据采集和监控,以及对自主装配系统进行工艺配置和重构;王平等[18]通过OPC(OLE for process control)技术及数据池,对飞机自动化装配生产线的现场设备信息进行及时采集,实现了自动化装配生产线设备的监控与管理,同时为生产线的集成控制以及后续MES 系统的集成开发提供数据基础;尤炜焜[19]研究了自动化产线中机器人、数控机床、PLC 等装备的数据采集与处理技术,针对每个设备制定数据采集方案,并利用Photon Server、MVC 框架等技术针对性开发了数据库服务器端,实现了数据的统一管理;王硕[20]利用传感器、RFID(Radio frequency identification)等工业物联网技术以及云计算技术、边缘计算技术等实现对中小型离散制造业企业生产车间生产过程数据的准确实时采集。但上述研究较少涵盖旋翼直升机装配线全场景,以及针对直升机的结构特点所使用的多类型特殊装配设备,比如机身总装对接设备、实心铆钉紧固件自动钻铆设备与抽铆设备、适用于多部件的装配质量检测单元、水密性智能测试设备、多机身段对接交点孔龙门精加工设备等,导致直升机关键装配步骤的实时数据难以被充分采集、某些工序数据重复采集等现象经常发生,难以反映整个产线运行过程的真实状态。

在产线多源数据融合方面,当前大部分研究采用基于本体的语义化描述来消除数据概念上的歧义。Bao等[21]将装配资源和装配过程虚拟化为同一描述框架下的多个信息集,提出基于本体的装配资源和装配过程的建模方法,为装配车间多源异构数据提供基于本体技术和OWL 技术的语义化描述方案;Zhao 等[22]在构建本体时,设计了多核卷积神经网络来获取数据局部特征,并引入了改进的双向长短期记忆网络来弥补卷积神经网络无法获得数据上下文相关信息的不足,实现了多源异构数据的本体构建和映射问题;Wen 等[23]通过对制造过程中的装配工艺、工件、设备、时间、生产能力、操作条件、注意事项和操作程序等信息的分析,提出面向工艺知识的领域本体,以散热器的生产过程为研究对象实现了制造工艺本体模型的构建;吴秀丽等[24]针对退役机电产品全生命周期信息数据结构多样化、数据噪声和数据存在歧义等问题,设计了基于分段注意力融合机制的实体关系联合抽取模型,构建了信息统一的数据模型;徐进[25–26]通过装配设计规范构建了装配设计本体模型,从后缀名为.prt 的三维图面档案中实现零件数据获取、零件实体的识别、零件间关系的抽取以及零件知识的融合,将获取的装配数据存入图数据库中构建本体模型;董唱[27]针对目前缺乏统一的物联网实体资源描述模型的问题,通过列举物联网中的主要概念、关系和约束,提出一种基于本体的实体描述模型IoTEDM。上述研究定义了产线中数据的概念、关系与属性,并能够进行推理,但缺点是大规模本体构建耗时长,对复杂的直升机装配生产线适用性有限,难以构建覆盖直升机产线多源数据的顶层概念本体,以及具备数据一致性的产线运行信息模型。

在产线多源数据分析处理方面,Tian[28]采用基于自注意力机制的批量归一化长短时记忆网络对过程数据进行特征提取,并采用交叉多头自注意力模型设计进行特征融合,充分利用了多源异构信息的相关性和互补性,实现不同模态之间的信息共享和互补,高精度地完成故障诊断任务;Ren 等[29]提出一种新的电力负荷非参数概率预测自适应集成数据驱动方法,从大量历史观测中寻找与预报条件相似的相关模式,建立了基于共享近邻的相似度度量方法,实现对电力负荷多源异构数据的挖掘和预测;张晓梅[30]根据对各装配站位现场人员、工时、质量等生产线数据的信息采集,进行统计和分析,评价产线的健康状态与产线运行可靠性,可及时发现并处理潜在问题,实现生产节拍缩短与产能提高;郭飞燕等[31]构建了基于支持向量机的工装应变和精度预测模型,对采集的大量装配质量实测数据进行分析预测,实现被测工装系统全局应力应变场及关键测点位置精度的准确预测;王赞赞[32]构建了基于深度学习的装配过程质量预测与装配过程质量控制模型,可预测装配过程中是否会出现装配质量问题以及出现装配质量问题的原因;乔兴华等[33]开发了先进设备故障预测与快速诊断系统,通过分析设备运行数据可实时了解设备状态、预测设备故障,提高设备利用率、降低维修成本。然而,目前关于多源数据分析的研究较少关注直升机装配站位所具备的时序性特征,难以构建综合各装配过程时间段的数据分析预测模型,对后续阶段装配产能、工序执行率和设备利用率等性能指标的保障支撑力度不足。

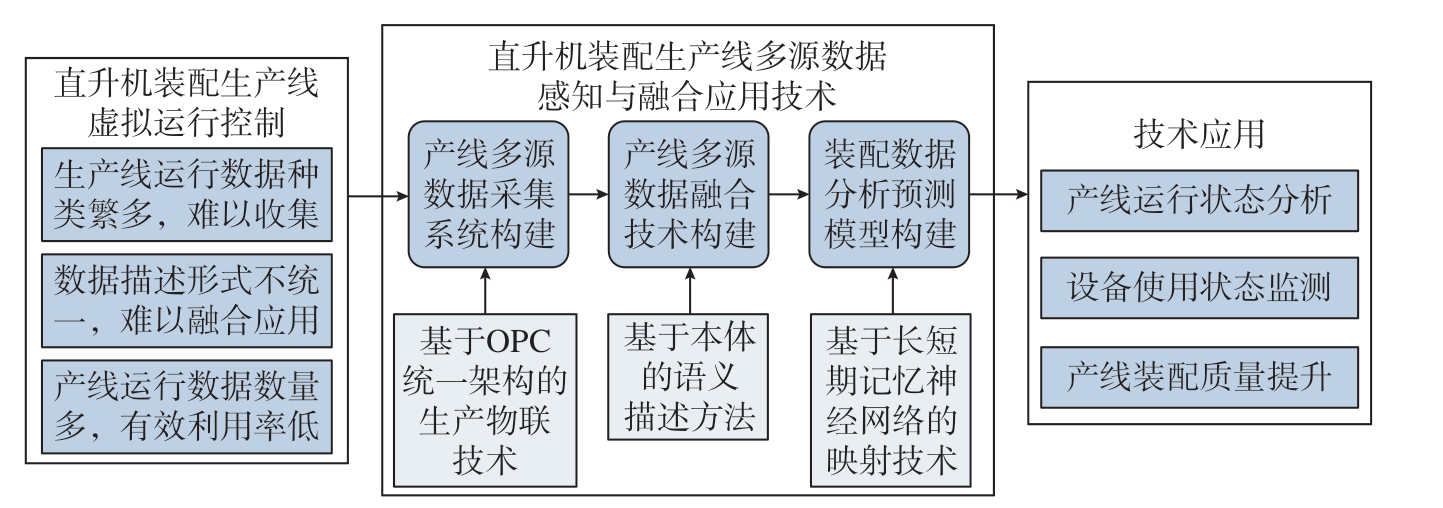

针对以上问题,本文解析了直升机装配生产线多源数据感知与融合应用技术的内涵及其构建技术框架,从装配生产线多源数据采集系统构建、多源数据融合技术构建与多源数据分析预测模型等方面出发,阐述了上述技术在虚拟运行过程中产线运行状态分析、设备使用状态监测和装配质量提升等方面的应用措施,为后续数据驱动的直升机装配生产线数字孪生构建与虚拟高效运行提供优质的数据基础。

1 装配生产线多源数据感知与融合应用技术内涵

装配生产线的多源数据感知与融合应用技术是指利用装配生产线上的各种感知元件和安装于装配执行设备上的传感器,从多个装配工位、工序中收集数据,通过语义融合技术将这些数据整合为一个符合一定描述规则的信息集,并以此为单一数据源,借助数据分析、挖掘技术实现产线运行监测、设备状态监测和装配质量提升等方面的应用,以提高生产效率与质量控制。具体来说,该技术内涵包括以下3 个方面。

(1)数据感知与采集。通过产线中装配执行设备、装配检测单元上的数据接口,对直升机装配生产过程中涉及的生产管控数据、工装设备使用参数、质量管理数据等多源异构数据进行感知和采集。利用智能网关通信协议,将数据传送至数据库进行存储,以便后续的数据处理和融合。

(2)多源数据融合。通过本体的语义描述方法,将从不同数据源中采集到的数据进行分析,构建覆盖直升机装配生产多源数据的顶层概念本体。根据装配设备和装配工艺的相关数据,将本体实例化,形成一个综合的数据集,以供后续产线分析或优化使用。

(3)数据分析与应用。对整合后的数据集进行深入分析和应用,涵盖了设备使用状态和产线质量状态监控、产线设备利用率以及产线节拍统计分析等方面。运用人工智能算法等技术手段,从融合得到的信息集中提取有价值的信息和知识,为装配过程的优化决策提供支撑。

在直升机装配生产线虚拟运作中,产生的数据规模庞大,呈多样化。为充分利用这些数据资源,确保数据采集、存储的完整性和处理的高效性,须执行以下任务。首先,根据直升机装配生产线的特点,从工况、质量和产线运行状态的角度分析装配现场的信息采集需求,通过选择、布局互联感知设备和数据库,建立面向直升机总装生产线的物联感知网络,并对感知的数据进行存储,完成直升机装配生产线多源数据采集系统的构建;其次,综合分析采集的多源数据,以本体为支撑技术构建覆盖直升机装配生产线多源数据的顶层概念本体,实现对产线多源数据统一语法格式的语义描述;最后,考虑到直升机装配过程数据具有时序性特征,构建以长短期记忆网络为基础的多源数据分析预测模型框架,通过各项模型参数和采集的数据对模型训练与验证,实现对装配产线中多源数据的分析预测;后续,结合直升机装配生产线各采集设备的实测数据及装配过程特点,通过直升机装配生产线多源数据采集系统、融合技术以及装配数据分析预测模型的构建,可实现直升机装配生产线多源数据感知与融合在产线运行监测、设备状态监测和装配质量提升方面的应用。上述过程如图1 所示。

图1 直升机装配生产线多源数据感知与融合应用技术框架

Fig.1 Application framework of multi-source data perception and fusion technology in helicopter assembly production line

2 直升机装配生产线多源数据感知与融合应用关键实现技术

依据直升机装配生产线多源数据感知与融合应用技术的定义及技术内涵,为实现产线多源数据感知与融合应用,结合图1 的技术应用框架,归纳出以下3 项关键实现技术:直升机装配生产线多源数据采集系统构建、直升机装配生产线多源数据融合和直升机装配过程多源数据分析预测。

2.1 直升机装配生产线多源数据采集系统构建技术

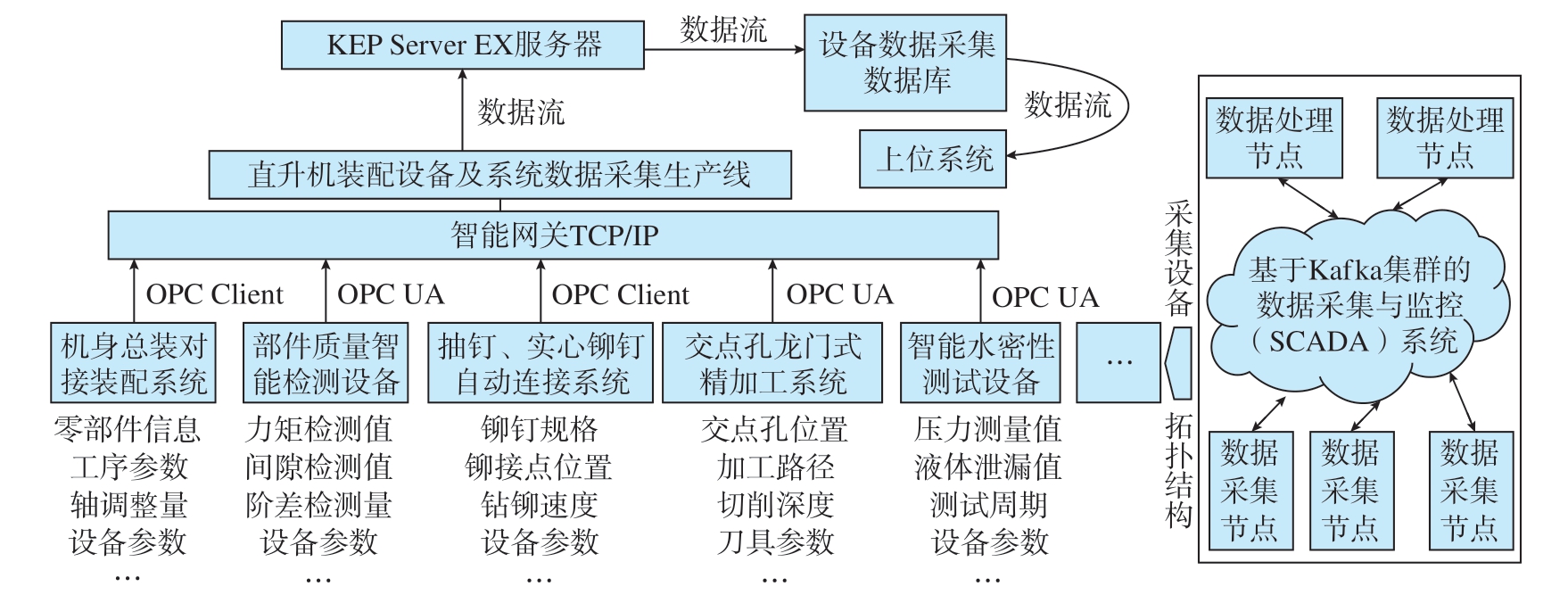

在直升机装配生产线的运行过程中,获取产线多源数据是进行产线状态分析的基础步骤,数据的质量对分析结果具有决定性影响。为充分和高效地采集直升机装配产线过程的实时数据,借助统一架构的OPC生产物联技术从数据采集层、数据传输层、数据服务层3 个方面构建了多源数据采集系统。数据采集感知系统架构如图2 所示。

图2 生产线运行数据采集感知系统架构

Fig.2 Framework of production line operation data acquisition and perception system

2.1.1 数据采集对象

直升机装配生产线分为3 个主要部分:部件组装、机身铆装及全机总装。在直升机具体装配过程中,首先,按照设计图纸和工艺要求,借助产线上的工装设备,对旋翼、尾梁、机身框架等部件进行精准装配,以确保各个部件组装的装配精度。接下来,进行直升机的前机身、中机身及尾部结构的连接。其中,在组装前机身和中机身时,操作人员通常采用框梁铆接方式,而尾部结构与中机身则采用法兰螺接方式,进而组装出完整的机身结构。最后,借助工装设备,将已完成部件组配和机身铆装的各个部分进行整合,形成一个完整的直升机。该产线包含多个生产环节,每个环节都涉及大量的工装执行设备和检测设备,需对直升机各个设备进行调试和测试,确保正常运行。根据对直升机装配过程的分析,其产线采集数据主要是来自产线上的装配设备使用过程监测数据、质量控制数据和生产运行数据3 类。

(1)装配设备使用过程监测数据:针对生产线中的对接、精加工、钻铆与抽铆等设备的使用过程,进行装配过程的数据监测记录,包括设备的工艺参数、设备站位、故障和异常数据等信息。

(2)质量控制数据:获取部件质量智能检测单元、水密性智能测试等设备的质量检测结果,明确生产线运行过程中的产品装配过程质量信息,如检测设备参数、设备运行状态、装配质量检测结果,以及装配质量检测的具体时间与周期等相关数据。

(3)生产运行数据:针对产线中各执行设备、检测设备的执行情况,详细记录生产线上每一工序执行信息,如工序的启动时间、结束时间、执行时长、工序状态,以及工序之间的衔接情况。

结合生产实际,本文中直升机装配生产线中所涉及的设备主要包括装配执行与质量检测两类,具体设备及其相关数据的属性描述如图2 所示。生产线运行过程中需采集的设备信息主要包含:设备运行状态类信息(如交点孔龙门式精加工系统中的启停状态、各轴转速等)、生产工艺参数实际值(如机身总装数字化对接装配系统中的各运动轴调整量与调姿轨迹等)、报警类信息(如设备的故障和异常数据)和设备工作模式等。

2.1.2 数据采集系统

针对直升机结构智能装配生产线中异构异质网络的数据源多样等问题,对于上述多源异构数据的通信接口的规定,通过采集接口的设计、通信规约的制定及服务器架构的规划,运用基于物联网的数据研究方法和理论,包括数据采集、数据存储等,打通各专业类设备和数据的互联互通,实现数据的可视化展示。直升机装配生产线包含了大量装配设备、钻铆设备、智能检测设备等,为实现产线数据的信息集成,本文将采用统一的工业控制系统通信接口标准OPC,从数据采集层、数据传输层和服务层构建直升机数据采集网络系统。

在数据采集层,主要通过产线中装配执行设备、装配检测单元上的数据接口进行各设备的数据采集。直升机装配生产线中涉及的机身总装对接设备、实心铆钉紧固件自动钻铆设备与抽铆设备、部件质量检测单元、水密性智能测试设备、多机身段对接交点孔龙门式精加工设备等工位配备智能化设备均自带SCADA系统,可将产线中设备加工的数据按照设定的方式自动采集到系统内部,并最终留有设备接口(如以太网口、串口)以供生产数据读取。此外,考虑到SCADA 系统在多源异构数据采集时的可扩展性、通用性存在不足,引入Kafka 消息分发模型作为SCADA 系统的数据传输和缓冲的中间件,可同时运行多个针对不同数据协议的数据处理节点,在一个数据处理节点崩溃以后,相关的数据会由其他数据处理节点进行处理。在实际采集过程中,首先根据产线采集数据的不同类型,在Kafka 中创建数据的集群分类,比如在某时间点上机身总装数字化对接装配系统的工序数据或者操作日志等。通过数据采集节点将从产线工装设备终端中采集到的数据封装成消息,发布到相应的Kafka集群并将数据转发到数据处理节点进行处理,最后加载到SCADA 系统。

在数据传输层,针对采集层中不同的待测设备进行通信并获取的相关数据,采用读取服务与订阅服务,以数据包的形式将数据传输到监控系统或其他应用程序中,实现数据在不同设备及系统间的传输。当采用OPC 协议进行数据传输时,除了数据本体外还需传递数据的语义信息,这会对传输负载增加新的压力。考虑到数据传输负载取决于数据包的大小及单位时间内收发的数量,可从数据包大小及产生频率两方面进行优化以减少传输负载。

在数据包大小方面,从设备传输到服务端的庞大数据量会导致传递网络时延增加。因此,为保证传输的高效可靠,对体积大的数据采用边缘计算技术,在边缘端对数据进行分析处理后进行传输,避免对传输线路造成巨大负载。

在数据包产生频率方面,可适当动态增大订阅的时间间隔,以牺牲一定实时性的代价来降低传输负载;反之,在少量设备工作时可提高发布频率以获得更好的实时性,但传输负载较大。具体地,为实现传输流量的压缩,需把获得语义的数据进行分类。根据数据的更改频率将其分为静态数据和动态数据,将在工作过程中不更新或者更新频率极低的数据定为静态数据,如交点孔龙门式精加工设备的识别号、刀具规格与机床工艺参数等;将在工作过程中频繁变更的数据定为动态数据,如交点孔龙门式精加工设备中的各运动轴调整量与调姿轨迹等。对于静态数据,仅需在采集设备系统与服务器建立连接后传输一次即可,采用有效信息占比更高的读取服务;对于动态数据,需采集设备系统与服务器之间不断传输数据,如果采用读取服务,服务器需要不停发送读取请求,而采集系统设备将对每个请求进行回应。无论采集设备系统内的数据有无发生改变,服务器询问的信息都将持续地封装入读取应答报文中,并传递给服务器。当设备数据没有发生改变时,将多次重复传递相同数据,导致传输资源的浪费,因此可采用订阅服务以降低对传输线路的负载。

在数据服务层,针对直升机装配生产线的特性,采用KEP Server EX系统作为数据采集OPC 服务器连接各类设备,如机身总装对接设备、部件质量检测单元等,并采用标准的OPC UA、OPC Client 等通信协议将采集到的数据进行格式转换;此后,载入OPC 信息库对外发布数据后,外部应用可通过OPC 协议访问设备信息后获取数据,可便于其他软件进行数据处理和监控。但在服务端连接设备获取数据时,由于直升机产线中设备众多,服务端需与多个设备相连接以采集信息(整体连接情况如图2 所示),在这种连接模式下,需在服务端手动连接所有设备,整体工作量非常庞大。为降低连接复杂度,采用KEP Server EX 系统中的聚合服务器,在其地址空间内创建与设备服务器数量对应的节点后,配置若干个客户端连接设备服务器,将其中的信息映射到聚合服务器对应的设备节点下,再由KEP Server EX 系统统一向外提供产线的硬件设备运行信息。此外,KEP Server EX 系统还自带数据存储插件(Data logger),不仅可供用户自定义装配产线数据采集的变量与采集周期等参数,还提供了访问SQL 数据库的接口,自动实现采集数据的批量写入数据库,便于上位系统后续的读取和分析统计。

KEP Server EX 系统在直升机装配产线中的具体应用过程如下。在总控机中运行聚合服务器,并通过聚合服务器的多个客户端访问产线中各个设备的服务器,将所访问的节点映射在总控机聚合服务器的地址节点中。当客户端需要获取产线数据时,通过访问聚合服务器获取的设备数据节点标识符定位所需节点并获取其中的数据,此时仅需配置一次与聚合服务器的连接即可获取产线中各设备的数据。

综上,通过分析直升机智能装配生产线中多源动态数据信息,综合运用工业物联网等技术实现对产品装配过程中作业状态、设备状态等相关信息的全方位获取及建模,后续通过数据语义化描述技术对数据进行表征以实现产线数据融合。

2.2 直升机装配生产线多源数据融合技术

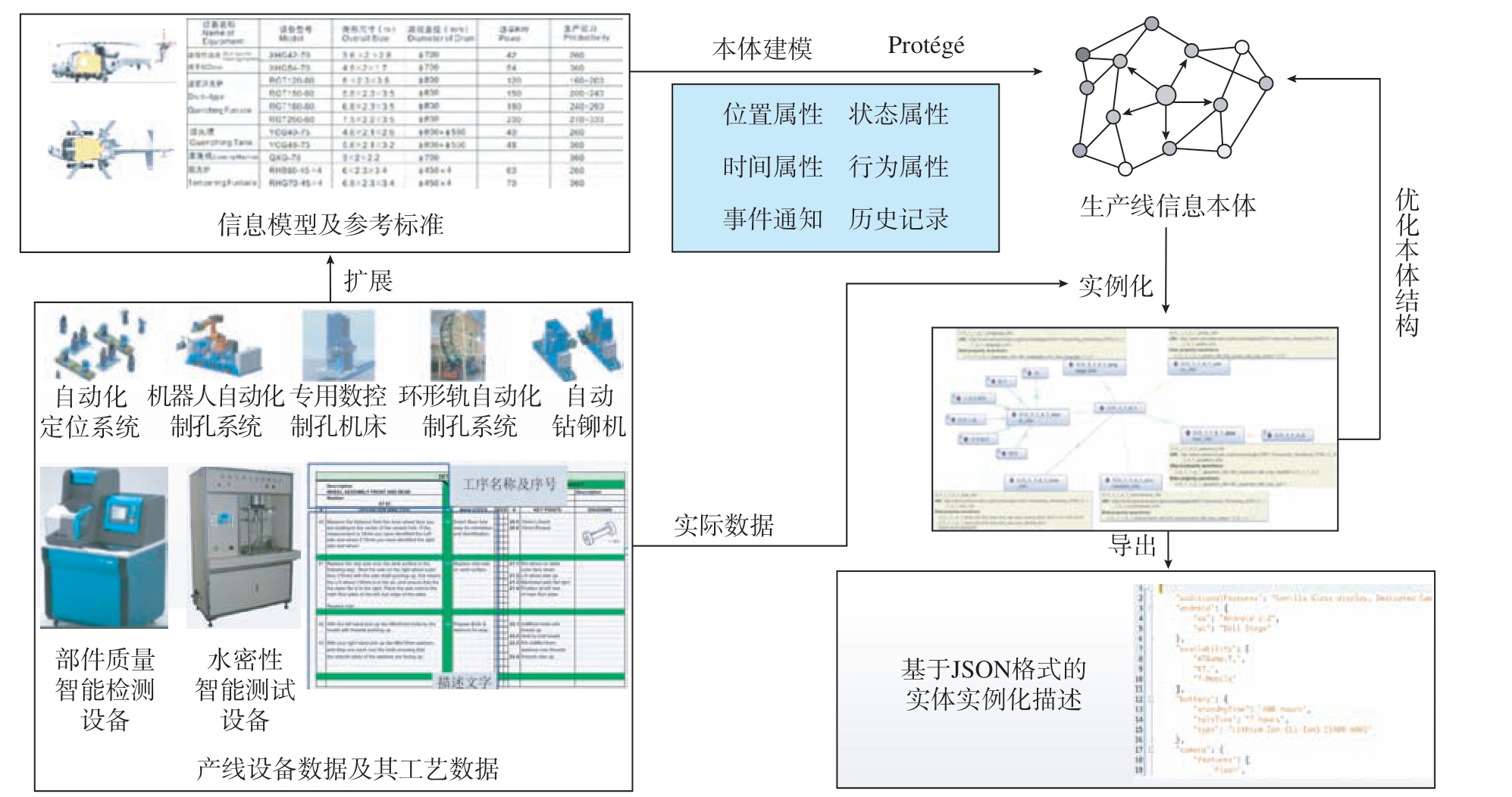

为解决直升机装配产线中大量不同来源、不同类型数据所带来的异构性问题,本节对直升机装配生产线中涉及的装配设备、装配工艺、站位及产能控制数据进行本体模型构建,从实体的位置信息类、状态信息类、时间信息类、行为信息类、事件信息类和历史信息类6 个方面对直升机产线多源数据实体进行描述,然后通过Protégé 软件构建本体模型,实现多源数据的融合,并根据实际生产场景完成实例化后把它处理为JSON 格式文件并输出,为直升机装配生产线的数字孪生构建与虚拟运行提供充分的数据基础,具体流程如图3 所示。

图3 直升机装配生产线多源数据融合流程

Fig.3 Multi-source data fusion flow chart for helicopter assembly production line

2.2.1 本体模型构建过程

直升机装配生产线中的信息包含大量的逻辑关系,且有丰富的属性描述,为保证装配车间中的多源异构信息在建模、交互、存储等过程中保持准确性和解释性,本文选用本体语言对直升机装配生产线数据进行语义层面的详尽描述,并基于数据特性明确界定相关属性,对生产线中装配车间的信息进行系统化建模。根据语义化建模语言的发展历程,制造业常用到的语义化建模语言主要有XML(eXtensible markup language)和OWL(Ontology web language)。XML 语言可在不兼容系统间交换信息,以纯文本统一格式储存,能通过文本标记实现语义化标注,但无法很好地描述对象之间的关系属性,且解析方式不统一。而OWL 语言具备较强的扩展性,能够描绘各领域对象及属性,包括复杂的关系描述性词汇,适合具有复杂的对象、属性和关系的系统进行建模;此外,通过构建层次结构可描述直升机装配生产线中可能存在的多源异构信息及复杂关系,使得知识表达更加清晰,便于知识的扩展、推理和复用。

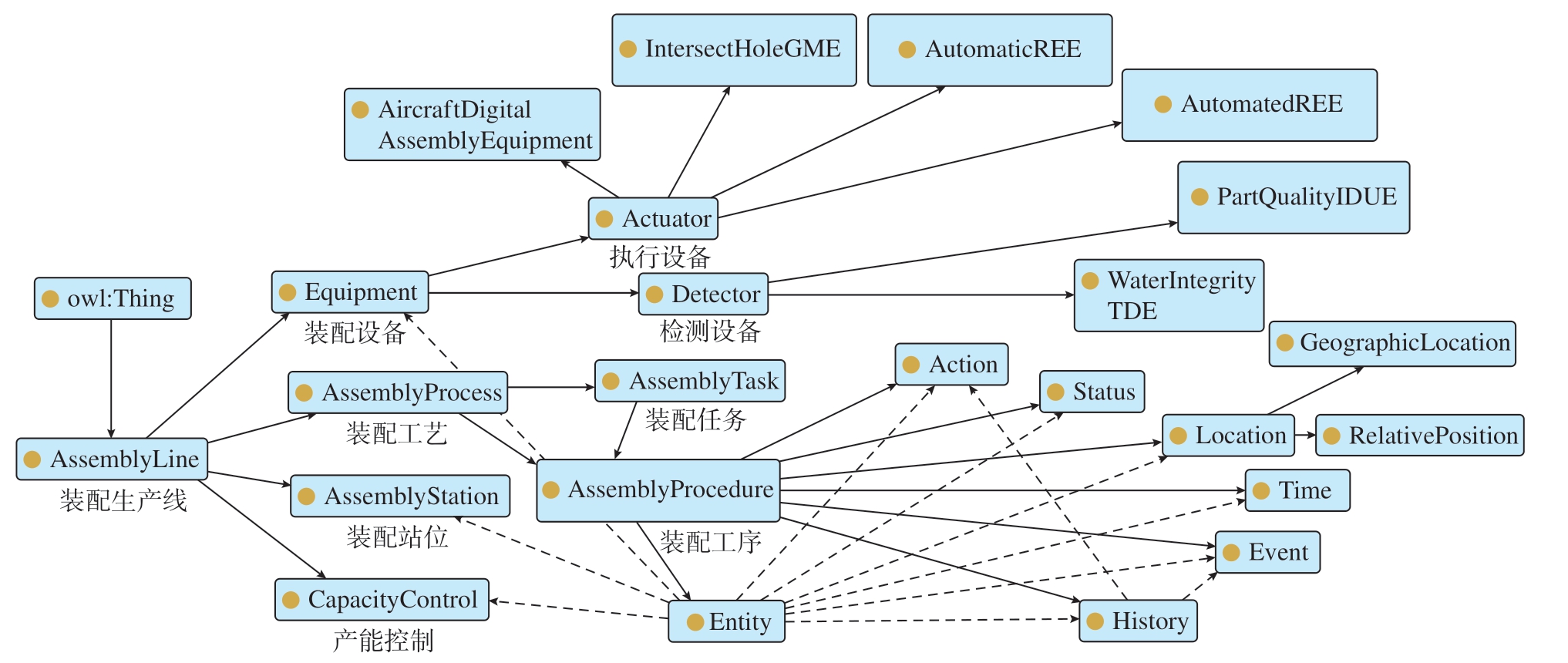

在直升机装配生产线本体模型构建过程中,首先列举出本体模型中的概念类,并定义其类之间的关系。直升机产线本体模型,主要分为装配设备、装配工艺、站位及产能控制4类,其中装配设备主要包括装配执行设备和质量检测设备,装配工艺信息通常包括装配任务和装配工序。通过对直升机产线上各设备的作用、采集数据及装配工艺信息的分析,得到本体模型描述的对象是实体,主要是指产线中用到或涉及的装配设备。装配工艺信息中的装配工序承载了大部分的信息描述任务,包括对装配设备、各工序装配任务、装配动作等要素的建模。本文以装配工序信息的建模为主要研究对象,进行后续对象属性定义和数据属性定义,辅以装配任务和装配设备的各项描述属性建模及各类的关联关系,实现装配工艺本体模型的构建。其中,位置信息类用来描述设备实体在产线中所在位置,包括在装配车间中的相对站位和绝对坐标;状态信息类用来描述产线中设备实体的工作状态,包括待机状态、正常运行状态等各个方面;动作信息类用于描述实体中执行设备在装配过程中的操作内容,该操作信息可控制执行设备的运行;事件信息类在设备实体的装配过程中用于收集和传递相关事件的通知;历史信息类在装配过程中用于记录设备实体的具体时间和所执行的操作,直升机装配生产线本体模型中的概念类汇总如表1 所示。

表1 直升机装配生产线本体模型中的概念类

Table 1 Concept classes in the ontology model of helicopter assembly production line

名称 类型 父类 注释Thing class 无 模型中所有个体的集合,所有类的父类AssemblyLine class Thing 直升机装配生产线Equipment class AssemblyLine 设备,实现产品的装配执行和检测等AssemblyProcess class AssemblyLine 装配工艺,装配车间中实际生产过程的描述AssemblyStation class AssemblyLine 装配站位,装配车间中的设备工作位置和工序次序CapacityControl class AssemblyLine 产能控制,装配车间中各个工序的产能计划和调整Actuator class Equipment 执行设备Detector class Equipment 检测设备AssemblyTask class AssemblyProcess 装配任务,整个装配过程中需执行的工作或操作AssemblyProcedure class AssemblyProcess 装配工序,在一个装配工位所执行的一系列操作Entity class AssemblyProcedure 实体类,产线中用到的或涉及的装配设备Location class AssemblyProcedure 位置信息类,描述实体所处的位置信息Status class AssemblyProcedure 状态信息类,描述实体的工作状态信息Event class AssemblyProcedure 事件信息类,实体在装配过程中所涉及的事件Time class AssemblyProcedure 时间信息类,描述实体工作过程的时间信息Action class AssemblyProcedure 动作信息类,描述实体在装配过程中的操作内容History class AssemblyProcedure 历史信息类,实体装配过程中记录的时间和动作等RelativePosition class Location 在装配产线车间的相对站位GeographicLocation class Location 在产线中的绝对坐标位置AircraftDigitalAE class Actuator 机身总装数字化对接装配设备IntersectHoleGME class Actuator 交点孔龙门式精加工设备AutomaticRDE class Actuator 自动化钻铆设备AutomatedREE class Actuator 自动化抽铆设备PartQualityIDUE class Detector 部件质量智能检测设备WaterIntegrityTDE class Detector 水密性智能测试设备

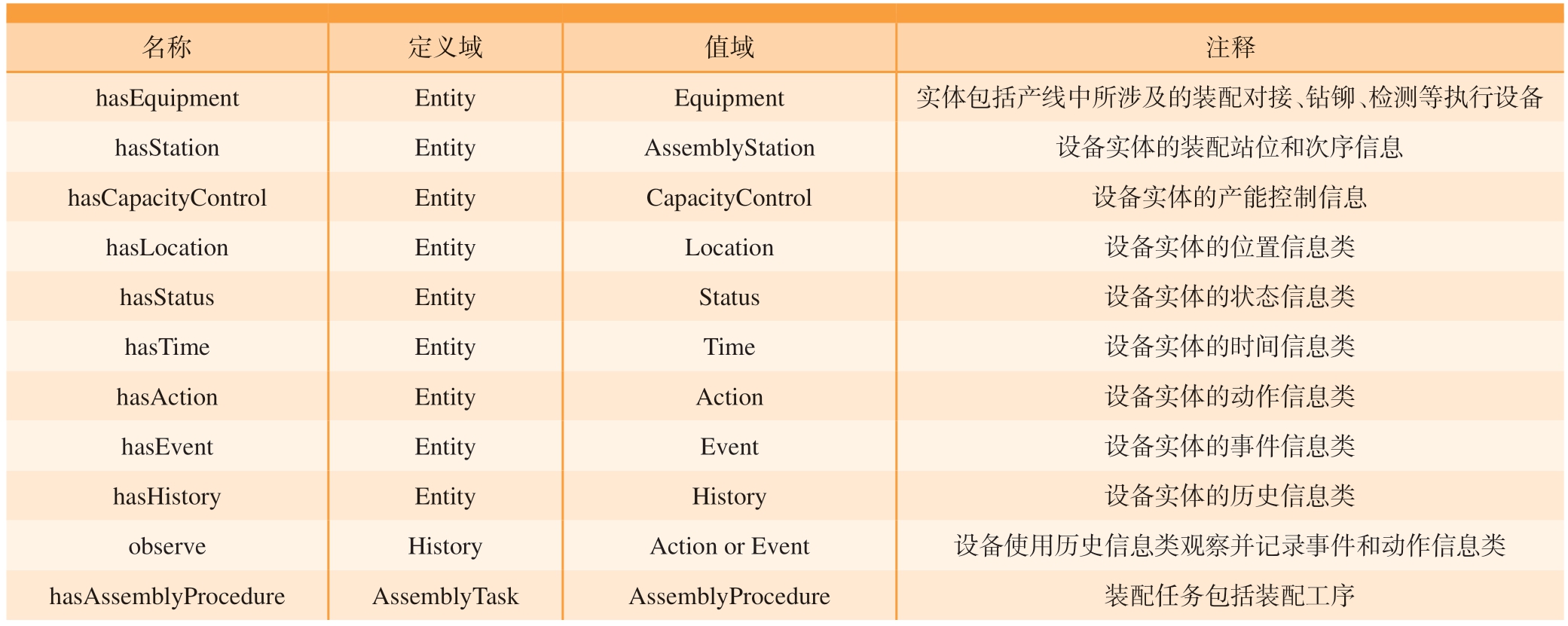

其次,定义概念类的属性,包括对象属性和数据属性。在本体模型构建过程中,对象属性是一个关键概念,用于描述不同概念类实例间的关系。在直升机装配生产线本体模型中存在的对象属性如表2 所示。

表2 直升机装配生产线本体模型中的对象属性

Table 2 Object attributes in the ontology model of helicopter assembly production line

名称 定义域 值域 注释hasEquipment Entity Equipment 实体包括产线中所涉及的装配对接、钻铆、检测等执行设备hasStation Entity AssemblyStation 设备实体的装配站位和次序信息hasCapacityControl Entity CapacityControl 设备实体的产能控制信息hasLocation Entity Location 设备实体的位置信息类hasStatus Entity Status 设备实体的状态信息类hasTime Entity Time 设备实体的时间信息类hasAction Entity Action 设备实体的动作信息类hasEvent Entity Event 设备实体的事件信息类hasHistory Entity History 设备实体的历史信息类observe History Action or Event 设备使用历史信息类观察并记录事件和动作信息类hasAssemblyProcedure AssemblyTask AssemblyProcedure 装配任务包括装配工序

在本体模型构建中,数据属性用来描述概念类或个体的位置、日期等具体性质,通常涉及数值、文本或日期等数据类型。直升机装配生产线本体模型中装配工序的部分数据属性如表3 所示。

表3 直升机装配生产线本体模型中装配工序的数据属性

Table 3 Data attributes of assembly process in the ontology model of helicopter assembly production line

名称 定义域 值域 注释entity_id Entity xsd:anyURI 产线中各设备实体的唯一编号entity_name Entity xsd:string 产线中设备实体的名称entity_type Entity xsd:string 产线中设备实体的类型entity_describe Entity xsd:string 产线中设备实体的概述Status_id Status xsd:anyURI 设备运行过程中设备测量的状态编号Status_working Status (0,1) 工作状态,(0/停止工作,1/正常工作)Status_describe Status xsd:string 设备工作运行状态的概述Status_unit Status xsd:string 设备检测测量得到结果单位Status_value Status xsd:float 设备检测测量得到结果值Relative_position Location xsd:string 实体在生产车间里的站位coordinate Location xsd:float 实体在产线布局中的坐标位置Action_id Action xsd:anyURI 工装设备执行操作的编号Action_describe Action xsd:string 工装执行设备操作的大致概述Action_input Action xsd:string 工装执行设备输入调整参数Action_output Action xsd:string 工装执行设备输出调整参数

根据上述表1~3 列出的直升机装配生产线本体模型中的概念类、对象属性和数据属性,采用Protégé 软件创建个本体项目,分别在Classe Entities、Object Properties、Data Properties 选项里创建类、对象和属性,并通过运行Onto_Graf 可展示出构建的直升机装配生产线本体模型,产线本体模型的概念类层次结构如图4 所示(实线表示概念类之间的继承关系,虚线表示概念类之间的对象属性)。

图4 使用Protégé 软件构建的直升机装配生产线本体模型

Fig.4 Ontology model of helicopter assembly production line constructed by Protégé software

综上,采用Protégé 软件构建的直升机装配生产线本体模型具有良好的层次结构和清晰的逻辑关系,可为后续的数据分析、推理和应用提供坚实的基础。在实际应用中,还可根据需求对本体模型进行扩展和调整,以适应不断变化的装配线环境和需求。

2.2.2 实体实例化描述

为确保在后续过程中能够便捷地交换和存储本体模型中的实体描述信息,描述应采用统一的格式化语言。XML 与JSON 作为当前广泛应用的资源描述语言,各自具备独特优势。直升机装配生产线涉及的装配数据繁多,而JSON 相较于XML 具有更轻量化的特点,它所占存储空间较小且网络传输效率更高,能够按照直升机装配生产线本体模型阐述产线实体信息,因此本文采用JSON 格式对产线本体模型进行实例化阐述。对产线中机身总装数字化对接装配设备的实例化描述如图5 所示。

图5 直升机装配生产线本体模型中的实例描述

Fig.5 Example description in the ontology model of helicopter assembly production line

通过上述描述可知,机身总装数字化对接装配设备的JSON 数据包内含设备位置和用途简要描述、当前工作状态、设备操作(如开启和关闭),以及正在进行的事件等信息。

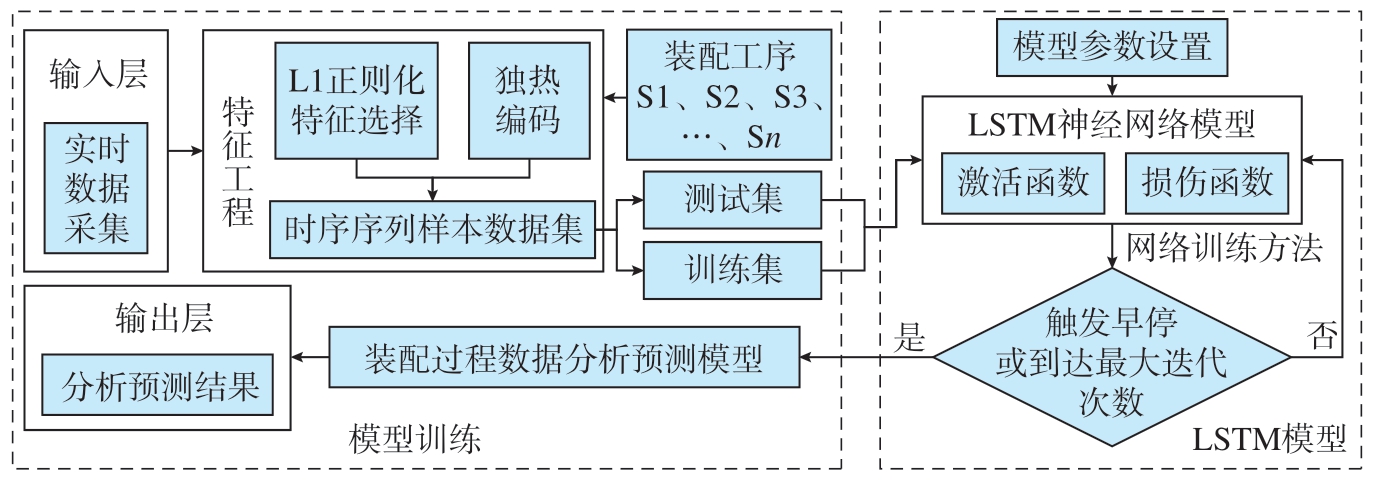

2.3 直升机装配数据分析预测模型构建技术

直升机装配过程涉及众多复杂的装配执行设备,每个设备都有大量的参数需监控和调整。这些数据数量庞大且相互关联,任何一个参数的变化都可能影响到整条产线的装配效率与装配质量。为实现直升机装配过程数据的分析预测,本文构建了直升机装配过程数据分析预测模型,并通过网络训练方法对模型进行训练与合理性验证,为直升机装配过程数据分析预测提供了有力依据,其构建流程如图6 所示。

图6 直升机装配过程质量数据分析预测模型构建

Fig.6 Helicopter assembly process quality data analysis and prediction model construction

2.3.1 基于LSTM 的装配数据分析预测模型构建

针对实时采集的运行数据,分析装配产线运行过程中质量超差、设备停机、操作水平等扰动因素,通过对装配实测数据和装配工序分析获取时序序列样本集,建立装配数据分析预测模型,该模型根据直升机装配生产线的装配过程信息,预测出当前装配工序能达到的最优性能指标,包括装配合格率、工序执行率、设备利用率等,并结合装配现场当前的状态信息预测装配过程下一阶段的状态。

在构建预测模型时,首先根据直升机装配过程数据具有的时序性特征,收集直升机装配相关的数据,包括装配时间、装配工序和装配设备信息等。将数据按照一个时间窗口的大小划分为多个序列样本,每个样本包含一段时间内的连续数据。通过序列化的数据构建以长短期记忆网络(Long short-term memory,LSTM)为基础的直升机装配过程数据分析预测模型,在LSTM 层应用适当的激活函数和损失函数来进行训练;其次,确定预测模型的输入与输出,输入层是装配时间、装配工序和装配设备信息等实测数据,输出层是当前装配产线运行的装配合格率、工序执行率和设备利用率等性能指标预测结果。此外,从激活函数、损失函数及网络训练方法3 个方面对LSTM模型进行设计。激活函数作为神经网络最重要的组成部分之一,其主要作用是激活或者抑制神经元状态的组件,提高神经网络的非线性学习能力。装配生产线数据较复杂,因此选择综合性能更好的ELU 函数作为LSTM 质量预测模型的激活函数。使用模型进行预测时,其预测值与真实值之间存在着一定的误差,也就是损失值,而用来衡量这种误差的函数就是损失函数。损失函数值是非负的,损失值越小,表示该模型越稳定。本文研究的是装配生产线装配数据分析预测问题,属于回归类问题,因此选择均方根误差作为后续模型损失函数的构建基础。神经网络模型的训练过程核心在于对模型内部的参数进行优化,其参数好坏的衡量标准是损失函数的大小,损失函数越小表示参数越优。参数经过不断迭代使得损失函数的值达到模型允许的误差范围时,完成参数的选择。在模型中寻找最优参数的方法一般是使用梯度下降算法,梯度下降算法的执行质量直接关联着损失函数的值能否被有效优化至尽可能低的水平,以及能否尽快找到最优的参数。本文采用梯度下降参数优化过程中的Adam(Adaptive moment estimation)算法,具有自适应学习率的特性,并可自动调整每个参数的学习率。对于直升机装配生产线这样的复杂系统,不同参数可能具有不同的梯度,采用自适应学习率可更有效地调整每个参数的更新步长,从而提高训练的效率。

2.3.2 模型训练方法

在开始模型训练之前,需明确模型输入和输出,并进行必要的数据处理,以确保模型能够有效地学习数据。本文中模型的输入层为装配时间、装配工序和装配设备信息等实测数据,输出层是当前装配产线运行的装配合格率、工序执行率和设备利用率等性能指标预测结果。在模型输入的方面,直升机装配过程中有大量数据影响着装配质量,但是这些数据针对不同预测结果的影响因素的权重不同,如果权重较小的影响因素太多会使算法模型的准确率受到影响,同时还可能出现“维度灾难”问题。因此,需从众多影响因素中找出影响因子较大的因素。使用L1 正则化来选择权重较高的影响因子,即确定模型特征数量。首先,从采集得到的数据中分析获取各工序执行时间下的时序序列样本集,并分为训练集和测试集,从训练集中抽取不同的子集,其中每个子集都包含一部分训练集特征,且每个子集中的特征可重复;其次,对每个子集进行L1 正则化特征选择从而得到多个特征子集;最后,求出这些特征子集的交集即为最终选择出来的关键影响因子。如在模型输出的装配质量问题预测方面,直升机装配过程质量问题主要是装配体之间装配阶差、装配间隙和装配应力值过大等。为能使LSTM 数据分析预测模型进行更好的学习训练,可采用独热编码把质量问题按照其种类转换成计算机易于处理的二进制向量形式,如装配体间的装配阶差过大为0001、装配间隙过大为0010 等。当数据处理完成之后,需把处理之后的数据作为样本数据,使用Adam 算法对参数进行优化。进而,将时序序列样本数据分为训练集和测试集,用于构建产线数据分析预测模型的训练。若该模型的损失函数呈现快速下降并趋于收敛,同时测试集和训练集的数据变化趋势相近,可判定LSTM 预测模型构建较合理。通过对构建的产线数据分析预测模型进行训练,为后文中的多源数据应用奠定基础。

综上,通过装配数据分析预测模型,基于当前装配工序最后时刻装配执行状态信息,预测装配过程下一阶段可能出现的状态及装配性能指标值,包括装配合格率、工序执行率和设备利用率等。通过对装配工艺方法、测量方法、资源配置和布局、内部规则和外部环境的调整,能够改善装配过程的性能指标。

3 直升机装配生产线多源数据融合应用技术方案

根据直升机装配生产线的各采集设备的实测数据及装配过程的特点,通过对装配生产线多源数据采集系统构建、多源数据融合、装配过程多源数据分析预测模型构建等操作,可实现直升机装配生产线在产线运行监测、设备状态监测和装配质量提升方面的应用。

3.1 直升机装配生产线的产线运行监控应用

根据直升机装配生产线的多源数据采集系统,感知并获取各个时点下装配生产线上各设备的实测数据。这些数据包括交点孔龙门式精加工系统中设备的启停状态和各轴转速,以及机身总装数字化对接装配系统中各运动轴的调整量和调姿轨迹等。此外,为确保生产进度的实时监控,还需对生产线上的加工进度信息进行实时采集,一方面需采集订单任务编号、装配零件编号、装配零件名称和计划产量等信息;另一方面需采集加工开始时间、计划完成时间和实际加工时间等时间信息,方便生产管理者实时监控生产现场的加工进度情况。

为有效整合不同数据源的信息,采用直升机装配生产线的多源数据融合技术,确保各类数据的有机融合。在此基础上,对融合后的数据进行分析预测,准确获得各时间段的装配进度相关数据。同时,应用统计过程分析(SPC)方法为直升机装配生产线建立一套设备利用率和节拍–产能的分析机制。该机制能够准确反映设备状态,并将分析结果直观呈现出来,以实现直升机装配生产线运行监控。具体来说,首先,在多源数据采集系统支持下,感知并获取机身总装对接装配、交点孔龙门式精加工和部件质量检测等设备的实测数据;并通过多源数据融合技术对多源数据进行融合处理,生成关于装配执行设备数据和质量检测设备数据的标准JSON 数据包。其次,以产线中各设备处理后的数据为输入,产线某时间段加工进度数据为输出,构建基于LSTM 的产线运行状态分析预测模型,实现对产线各时间段的加工进度数据的获取。同时,通过统计过程分析法计算设备利用率和生产线的节拍–产能。节拍可通过每小时工序完成数量来计算,产能可通过每小时产量与工作时间进行计算。最后,对各时间段内的设备利用率和生产线的节拍–产能进行分析,并据此汇总形成生产线运行状态的演化趋势。为更直观地展示这些数据,采用ECharts 插件创建设备利用率和生产线节拍–产能等方面的柱状图和折线图进行可视化展示。通过这一系列操作,用户可实现对直升机装配生产线上生产进度的实时监控,并根据监控结果进行灵活的生产任务制定和更改。基于对直升机装配生产线运营可视化的分析,可建立直升机装配生产线的产线运行监控应用框架,如图7 所示。

图7 直升机装配生产线的产线运行监控应用框架

Fig.7 Production line operation monitoring application framework of helicopter assembly production line

3.2 直升机装配生产线的设备状态监测应用

在直升机装配生产线的运作过程中,确保各装配设备能够稳定工作是生产线正常运行的关键。直升机装配生产线的设备状态监测主要涵盖实时状态监控、运行参数监控及加工时间信息等方面。生产线设备的运行状态监控主要关注生产线上各设备的运行状况,包括停机、待机、空载及正常运行等状态。监控系统通过多样化的通信方式与生产线上的设备进行信息交互,借助构建的数据采集系统获取产线中各执行设备的数据。其次,以设备实时运行参数和设备加工时间参数为输入、设备运行状态为输出,构建基于LSTM 的设备使用状态分析预测模型,获取各设备的运行状态信息,这些信息包括设备当前状态、运行时间、程序信息、装配应力、工装坐标和功率等。最后,将分析得到的数据传输至可视化监控平台,使生产管理人员能够及时、准确地了解现场设备运行状况。当监控系统发现工装部件长时间空载时,会发出空载报警并触发关机指令,有效减少加工资源的浪费。直升机装配生产线的设备状态监测流程如图8 所示。

图8 直升机装配生产线的设备状态监测流程

Fig.8 Equipment status monitoring flow chart of helicopter assembly production line

在设备异常状态监控与管理方面,当设备出现异常时,系统将激活异常警报,通知操作人员及时处置以确保生产线持续保持安全运行,避免设备异常导致的严重损失。此外,系统还具备设备故障诊断功能,主要用于记录和分析设备故障。随着工装系统日益智能化,其自身已经具备故障自诊断功能。当工装系统出现故障时,会发出故障警报,以便操作人员据此采取相应措施。鉴于直升机装配生产线上的工装设备种类繁多且运行异常各有差异,不便于操作人员迅速定位故障原因并采取有效解决措施。因此,后续可通过直升机装配生产线的设备状态监测的结果,整理常见故障及解决方法,构建故障诊断知识库,以协助维修人员迅速处理故障并提升加工效率。

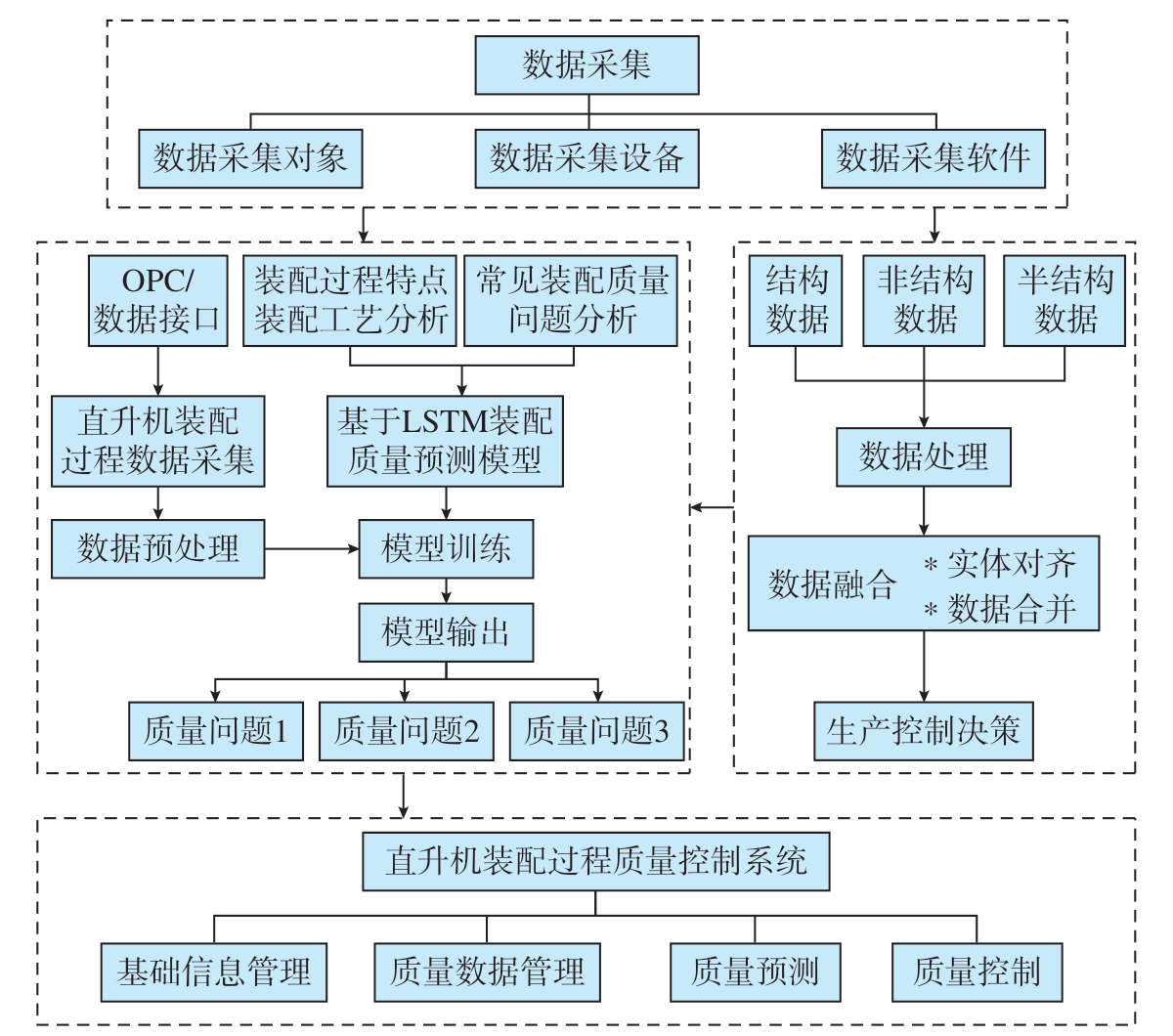

3.3 直升机装配生产线的装配质量提升应用

直升机装配生产线装配质量的有效提升可通过以下操作来实现。首先,针对直升机装配质量数据具有时序性及直升机多阶段装配的特点,分析直升机装配过程并总结其相关特点,同时对直升机装配过程中常见的装配质量问题进行分析,明确预测模型的输入与输出,并构建基于LSTM 的直升机装配过程质量数据分析预测模型。其次,以直升机装配过程中采集的大量质量检测数据为基础,对模型进行训练。同时结合直升机装配质量数据、专家经验和大数据分析方法,建立装配质量问题诊断知识库。最后,依据质量预测模型的输出结果和装配质量问题诊断知识库的生产控制决策,对直升机的装配过程进行控制来确保装配质量的稳定性与一致性,如图9 所示。

图9 直升机装配生产线的装配质量提升应用流程

Fig.9 Assembly quality improvement application flow chart of helicopter assembly production line

具体而言,直升机装配质量提升的核心可分为装配质量预测与控制两个方面。直升机装配质量预测主要是以直升机装配过程中产生的大量质量检测数据为基础,判断质量是否达标,以及确定不合格的类型。首先,采集系统对收集到的直升机装配质量数据进行预处理,然后选取关键质量特性的样本数据,利用Adam 算法寻找最优参数。其次,构建完整的直升机装配质量预测模型,对新收集到的关键质量特性样本数据进行分析,并输出产线装配质量的预测结果,为后续质量提升提供依据。

直升机装配质量控制主要根据装配质量预测结果对装配质量异常情况采取相应措施,进行改进和优化。在预测直升机装配过程中存在潜在质量问题时,分析各项要素数据对装配质量的具体影响程度。随后,依据分析结果,系统化地整理形成关于质量问题及其详细分类的清单数据。结合直升机装配质量数据、专家经验和大数据分析方法,建立一个直升机装配质量问题诊断知识库,其中包括质量问题的具体原因、应急解决方案及针对性的处理措施。直升机装配过程质量控制系统将以装配质量预测系统预测结果和装配质量问题诊断知识库为输入,清晰地呈现与该问题相关的因素和处理措施,为相关人员提供可视化界面和较强的可解释性,这将有助于在后续的直升机装配过程中提升装配质量。

4 结论

针对直升机装配生产线中存在的数据来源繁多、描述形式不统一、利用率低等问题,对面向直升机装配生产线的多源数据感知与融合应用技术进行了研究。首先,分析了装配生产线中的数据采集对象、数据采集设备和数据采集服务架构,构建了基于OPC 生产物联技术的直升机装配生产线多源数据采集系统;此后,采用基于本体的语义描述方法,从实体的位置信息类、状态信息类、时间信息类、行为信息类、事件信息类、历史信息类6 个方面对直升机产线多源数据实体进行描述,构建直升机装配生产线的本体模型,并进行实体实例化描述;最后,对飞机装配过程中质量超差、设备停机、操作水平等扰动因素进行分析,根据直升机装配过程数据的时序性特征,构建以LSTM为基础的直升机装配过程数据分析预测模型,为直升机装配生产线的运行监测、设备状态监测和装配质量提升提供解决方案。后续将在本文技术方案的基础上,结合直升机装配生产的真实场景,实现生产线多源数据采集系统构建、多源数据融合及装配过程多源数据分析预测,为直升机装配生产线数字孪生构建与虚拟高效运行提供有效且可靠的技术支撑。

[1] 孔祥芬, 蔡峻青, 张利寒, 等.大数据在航空系统的研究现状与发展趋势[J].航空学报, 2018, 39(12): 022311.

KONG Xiangfen, CAI Junqing, ZHANG Lihan, et al.Research status and development trend of big data in aviation system[J].Acta Aeronautica et Astronautica Sinica, 2018,39(12): 022311.

[2] 张贝贝.面向工业4.0 的直升机制造大数据平台的应用研究[J].软件工程, 2018,21(8): 23–25, 18.

ZHANG Beibei.The application study on the helicopter manufacture big data platform for Industry 4.0[J].Software Engineering, 2018,21(8): 23–25, 18.

[3] 杨国荣, 来云峰, 解安生, 等.新舟飞机智能化精益生产线构建技术研究[J].航空制造技术, 2020, 63(12): 24–30.

YANG Guorong, LAI Yunfeng, XIE Ansheng, et al.Research on construction technology of intelligent lean production line of MA aircraft[J].Aeronautical Manufacturing Technology, 2020, 63(12): 24–30.

[4] 苌书梅, 杨根军, 陈军.飞机总装脉动生产线智能制造技术研究与应用[J].航空制造技术, 2016, 59(16): 41–47.

CHANG Shumei, YANG Genjun, CHEN Jun.Research and application of intelligent manufacturing technology for aircraft final assembly pulsation production line[J].Aeronautical Manufacturing Technology, 2016,59(16): 41–47.

[5] 胡秀琨, 张连新.数字孪生车间在复杂产品装配过程中的应用探索[J].航空制造技术, 2021, 64(3): 87–96.

HU Xiukun, ZHANG Lianxin.Study on application of digital twin workshop in assembly process of complex products[J].Aeronautical Manufacturing Technology, 2021, 64(3): 87–96.

[6] 丁雪颂, 徐大淼.轻型直升机装配生产线设计与展望[J].直升机技术, 2020(1):32–37.

DING Xuesong, XU Damiao.Development and prospect of light helicopter assembly line[J].Helicopter Technique, 2020(1): 32–37.

[7] 应征, 王青, 李江雄, 等.飞机数字化装配系统运动数据集成及监控技术[J].浙江大学学报(工学版), 2013, 47(5): 761–767, 781.

YING Zheng, WANG Qing, LI Jiangxiong,et al.Motion data integration and monitoring of digital assembly system of aircraft[J].Journal of Zhejiang University (Engineering Science),2013, 47(5): 761–767, 781.

[8] 阴艳超, 李旺, 唐军, 等.数据–模型融合驱动的流程制造车间数字孪生系统研发[J].计算机集成制造系统, 2023, 29(6):1916–1929.

YIN Yanchao, LI Wang, TANG Jun, et al.Development of digital twin system for process manufacturing workshop driven by data/model fusion[J].Computer Integrated Manufacturing Systems, 2023, 29(6): 1916–1929.

[9] WAN J, YAN H, SUO H, et al.Advances in cyber-physical systems research[J].KSII Transactions on Internet and Information Systems, 2011, 5(11): 1891–1908.

[10] 孙元亮, 马文茂, 张超, 等.面向数字孪生的智能生产线监控系统关键技术研究[J].航空制造技术, 2021, 64(8): 58–65.

SUN Yuanliang, MA Wenmao, ZHANG Chao, et al.Research on key technologies of digital twin-oriented intelligent production line monitoring system[J].Aeronautical Manufacturing Technology, 2021, 64(8): 58–65.

[11] 常笑, 贾晓亮, 刘括.数字孪生与设计知识库驱动的飞机装配生产线设计及应用[J].航空制造技术, 2020, 63(20): 20–28.

CHANG Xiao, JIA Xiaoliang, LIU Kuo.Digital twin and design knowledge librarydriven aircraft assembly line design and application[J].Aeronautical Manufacturing Technology, 2020, 63(20): 20–28.

[12] 郭飞燕, 肖世宏, 肖庆东, 等.面向性能保障的新一代飞机结构装配质量控制技术[J/OL].机械工程学报, 2023.[2023–10–14].https://kns.cnki.net/kcms2/detail/11.2187.TH.20230628.1524.132.html.

GUO Feiyan, XIAO Shihong, XIAO Qingdong, et al.Structure assembly quality controlling technology oriented to performance assurance for new-generation aircraft[J/OL].Journal of Mechanical Engineering, 2023.[2023–10–14].https://kns.cnki.net/kcms2/detail/11.2187.TH.20230628.1524.132.html.

[13] 周飞.飞机装配过程质量数据深度分析与控制[D].沈阳: 沈阳航空航天大学,2016.

ZHOU Fei.In-depth analysis and control on quality data during the process of aircraft assembly[D].Shenyang: Shenyang Aerospace University, 2016.

[14] 门松辰, 周光辉, 张超, 等.基于数字孪生的装配误差建模与溯源分析方法[J].西安交通大学学报, 2023, 57(1): 175–184.

MEN Songchen, ZHOU Guanghui,ZHANG Chao, et al.Assembly error modeling and traceability analysis method based on digital twin[J].Journal of Xi’an Jiaotong University,2023, 57(1): 175–184.

[15] 郑守国, 崔雁民, 王青, 等.飞机装配现场数据采集平台设计[J].浙江大学学报(工学版), 2018, 52(8): 1526–1534.

ZHENG Shouguo, CUI Yanmin, WANG Qing, et al.Design of field data acquisition platform for aircraft assembly[J].Journal of Zhejiang University (Engineering Science),2018, 52(8): 1526–1534.

[16] GUO X P, LIU L Y, WANG Z X,et al.Research on data collection methods for assembly performance of array antennas in digital twin workshops[J].Processes, 2023,11(9): 2711.

[17] FAZLOLLAHTABAR H.Internet of Things-based SCADA system for configuring/reconfiguring an autonomous assembly process[J].Robotica, 2022, 40(3): 672–689.

[18] 王平, 李汝鹏, 邢宏文.基于OPC技术的飞机自动化装配生产线的数据采集[J].科技创新与应用, 2021, 11(20): 1–3, 7.

WANG Ping, LI Rupeng, XING Hongwen.Data collection of aircraft automated assembly production line based on OPC technology[J].Technology Innovation and Application, 2021,11(20): 1–3, 7.

[19] 尤炜焜.基于虚实融合的自动化产线实时监控系统设计与实现[D].武汉: 华中科技大学, 2019.

YOU Weikun.Design and implementation of real-time monitoring system for automatic production line based on virtual reality fusion[D].Wuhan: Huazhong University of Science and Technology, 2019.

[20] 王硕.工业物联网技术在生产数据采集中的应用研究[D].唐山: 华北理工大学, 2021.

WANG Shuo.Application research of industrial internet of things technology in production data collecting[D].Tangshan: North China University of Science and Technology,2021.

[21] BAO Q W, ZHAO G, YU Y, et al.The ontology-based modeling and evolution of digital twin for assembly workshop[J].The International Journal of Advanced Manufacturing Technology, 2021, 117(1): 395–411.

[22] ZHAO W B, FU Z J, FAN T R, et al.Ontology construction and mapping of multisource heterogeneous data based on hybrid neural network and autoencoder[J].Neural Computing and Applications, 2023, 35(36):25131–25141.

[23] WEN P, MA Y, WANG R.Systematic knowledge modeling and extraction methods for manufacturing process planning based on knowledge graph[J].Advanced Engineering Informatics, 2023, 58: 102172.

[24] 吴秀丽, 马隆洲, 向东, 等.面向退役机电产品全生命周期的知识图谱统一建模方法研究[J].机械工程学报, 2023, 59(7):52–67.

WU Xiuli, MA Longzhou, XIANG Dong,et.al.Research on unified modeling method of knowledge graph towards the full life cycle of decommissioned electromechanical products[J].Journal of Mechanical Engineering, 2023, 59(7):52–67.

[25] 徐进.基于工业装配关系分析及其知识图谱的研究[D].成都: 电子科技大学,2021.

XU Jin.Research based on the analysis of industrial assembly relations and its knowledge graph[D].Chengdu: University of Electronic Science and Technology of China, 2021.

[26] 徐进.面向工业装配的知识图谱构建与应用研究[J].计算机科学, 2021, 48(S1):285–288.

XU Jin.Construction and application of knowledge graph for industrial assembly[J].Computer Science, 2021, 48(S1): 285–288.

[27] 董唱.物联网实体描述与搜索技术研究及应用[D].南京: 南京邮电大学, 2021.

DONG Chang.Research and application of entity description and search technology in Internet of things[D].Nanjing: Nanjing University of Posts and Telecommunications,2021.

[28] TIAN Y.Fault diagnosis strategy of industrial process based on multi-source heterogeneous information and deep learning[J].Chemical Engineering Research and Design,2023, 198: 459–477.

[29] REN S, CHEN D, TAO Y, et al.Intelligent terminal security technology of power grid sensing layer based upon information entropy data mining[J].Journal of Intelligent Systems, 2022, 31(1): 817–834.

[30] 张晓梅.基于模型的航空脉动装配生产线关键数字化技术研究[J].航空制造技术, 2020, 63(4): 74–81.

ZHANG Xiaomei.Research on key digital technology of aircraft pulsation assembly production line based on model[J].Aeronautical Manufacturing Technology, 2020, 63(4): 74–81.

[31] 郭飞燕, 刘检华, 肖庆东, 等.数字化装配工装工作状态监测评估及适应性控制技术[J].航空学报, 2023, 44(16): 427914.

GUO Feiyan, LIU Jianhua, XIAO Qingdong, et al.Monitoring and evaluation of working condition and adaptive control technology for digital assembly tooling[J].Acta Aeronautica et Astronautica Sinica, 2023,44(16): 427914.

[32] 王赞赞.基于深度学习与知识图谱的变速箱装配过程质量控制方法与应用研究[D].合肥: 合肥工业大学, 2022.

WANG Zanzan.Research on the method and application of quality control of transmission assembly process based on deep learning and knowledge graph[D].Hefei: Hefei University of Technology, 2022.

[33] 乔兴华, 王富强, 刘本刚, 等.面向飞机智能脉动装配生产线的设备健康管理技术[J].机械工程与自动化, 2023(1): 4–7.

QIAO Xinghua, WANG Fuqiang, LIU Bengang, et al.Equipment health management technology for aircraft intelligent pulsating assembly line[J].Mechanical Engineering &Automation, 2023(1): 4–7.