碳纤维增强树脂基复合材料(Carbon fiber reinforced plastic,CFRP)以其结构重量轻、比强度和比模量高、耐腐蚀和抗疲劳性高等优点在飞机制造中得到越来越广泛的应用,已从次承力结构(机舱内饰、雷达罩等)发展到主承力结构(机身筒段、机翼翼盒等)。运20、C919 等大型飞机的成功研制,标志着我国飞机装配技术水平与装备研制能力已取得了巨大进步,但运20 和C919 机身、机翼等飞机主体结构的壁板、框、梁等零组部件仍以铝合金、钛合金等金属材质为主,以空间点特征测量评价、金属力学性能与变形机理理论为根基,这种装配协调理论及技术已无法满足以先进复材构件为主承力结构的新一代大型飞机的研制需求。

波音787 飞机中复合材料占比达50%,空客A350XWB 中复合材料占比高达53%[1]。我国新一代大型宽体客机C929 等的机体结构同样大量使用高强高韧碳纤维复合材料。复材构件在固化过程中受树脂基体流动不确定性、固化收缩变形、模具/树脂/纤维的热膨胀系数不同以及材料各向异性等因素影响,导致成型厚度、型面、轮廓等与设计模型存在较大偏差(厚度许用误差可达8%~10%),同时,新一代飞机高气动性、高舒适、低噪声等功能特性对飞机气动外形提出了较高的要求。只关注飞机梁/框/肋位处气动外形及水平测量点表征姿态的数字化装配协调理论的传统方法,与新一代飞机更加高标准的装配准确度要求差距巨大,必须在传统的装配工艺理论基础上引入适用于大尺寸复材主承力结构的精确装配协调技术方法。

国内外学者在如何提高复材构件装配精度和产品装配协调理论方法方面开展了大量研究。王华[2]认为复材构件装配协调与应力控制技术已成为我国飞机制造的关键技术之一,分析了飞机先进复材装配协调、应力控制技术的发展趋势,提出了复材结构装配协调的理论与技术体系。郭飞燕等[3]提出“4+1”循环作用过程的全数字量环境下协调准确度保障方法,实现协调尺寸一致性的闭环反馈调整控制。李东升等[4]指出了国内在飞机复合材料结构装配应力控制技术方面的不足与差距,相比于金属机体,复合材料机体在保证装配准确度的同时,要严格控制结构的装配应力。张秋月[5]建立了飞机复合材料结构装配压紧力大小与布局的数学模型,采用遗传算法进行优化求解,使用3D–DIC(Digital image correlation)系统测量表面应变场,以此进行了试验验证。周天一[6]研究了基于测量的复合材料垂尾装配技术,优化了基于数字化测量的某型复材垂尾装配流程与装配过程容差分析方法。王焱[7]分析了考虑复材柔性件纤维铺放角度误差的装配偏差,提出了复材柔性件装配偏差建模与补偿的方法。周梦倩[8]提出了面向回弹偏差的复合材料升降舵装配公差分析方法,修正了基于夹持力阈值范围的复材C 型梁回弹角度制造偏差的装配容差建模输入。邓向阳[9]建立了大型薄壁结构柔性装配的容差分配优化模型,并采用遗传算法进行求解,解决了现有容差分配方法在柔性变形表征与计算及装配变形协调方面的不足。李云勇[10]提出了大型薄壁结构空间偏差场精确描述与传递分析的方法,实现了基于多点协调校形的薄壁结构装配偏差控制,提高了结构偏差预测精度。苏成阳[11]提出了一种基于理论数模与误差源数据使用网格曲面变形法逼近模型的装配偏差分析改进方法,开发了一种飞机柔性件装配偏差系统。杨浩然等[12]总结了国内外关于飞机结构中柔性件装配偏差分析与控制的研究进展,指出国内学者对复合材料柔性件装配偏差分析研究主要停留在理论阶段,尚未与工程实际有机结合。肖欢[13]提出了一种基于T–Map 的飞机部件交点对接数字化装配协调方法,从特征表达、公差转化、公差累积等方面对数字化协调方法进行了深入研究。张玮[14]提出了基于夹具法向定位补偿的飞机柔性件装配偏差优化方法,研究了柔性件关键测点的装配偏差和夹具法向定位补偿量之间的关系及优化模型与求解算法。贺鹏[15]提出了一种基于关键特征最佳拟合的飞机大部段调姿方法,在产品实测数据和关键特征之间找到全局最小,反映了飞机部段真实调姿状态。赵爽等[16]研究了基于装配过程的关键特性定性分析、定量识别与控制方法,基于统计过程控制理论开发了关键特性识别与控制系统软件,在某型飞机应急舱门装配中进行了应用。蔡君等[17]提出了基于点云和设计模型的仿真模型快速重构方法,用于开展舱门数字化预装仿真分析。毛喆[18]开展了飞机装配几何特征三维测量模型构建技术研究,对复杂装配过程关键特征的实测数据采集提供有效方法。李现坤[19]利用基于测量数据构建的复材整体壁板实物模型进行壁板定位精度优化,提高了数字化装配协调定位准确度。罗振伟等[20]提出了基于测量数据的飞机数字化预装配分析技术,采用实测模型预装的方法提升飞机数字化装配协调准确度。Muelaner 等[21]提出了面向大型复材构件的测量辅助确定性装配设计方法,解决大型柔性构件在宽松制造容差下的高精度互换装配与精益生产问题。Maropoulos 等[22]提出了测量辅助装配方法(Measurement aided assembly,MAA),采用先进数字化测量与柔性自动化装配技术实现了降低产品结构重量与提高产品装配精度的均衡。Yang 等[23]提出了基于激光扫描测量与基于特征建模的两种装配间隙加垫预测方法,并验证了可行性。Smith[24]开展了数字化加垫补偿技术研究,通过数字化测量设备获取骨架外形与壁板内形数据,并通过实测数据分析进行加垫补偿。Arista 等[25]开发了针对大型复材壁板的多点柔性调姿装配型架,可以根据数字化测量设备对位姿进行监控,并使壁板在弹性范围内进行校形控制,成功应用于A350XWB 后机身复材壁板装配。窦亚冬[26]开展了飞机装配间隙协调控制、数字化加垫补偿等技术研究,提出了基于飞机组件位姿协调的间隙控制方法。

综上所述,现阶段针对大尺寸复材构件的装配协调技术只能从单个维度、单个问题开展装配协调过程优化分析,比如尺寸链分析与公差优化、定位过程变形预测与控制、制造过程准确度评价、装配间隙与干涉补偿等技术手段,未能形成体系化的装配协调技术方法,无法高效率、高质量、低成本地解决大型飞机复材结构精准装配的工程问题。对标国际先进飞机复材主承力结构部件装配技术及装备,只知其形(如定位形式、保型结构、上下架方式等)、不知其性(精度与刚度设计、吸盘布局与大小、测量场设计、装配补偿工艺等),不能有效指导先进复杂数字化工艺装备研发,与世界先进水平仍有不小差距。现有数字化装配协调主要存在以下问题。

(1)飞机制造过程关键特征识别与耦合分析方法不够完善。大型飞机复材主承力结构零组部件呈现整体化、结构特征呈现集成化、尺寸规模呈现大型化,现有的飞机装配工艺方法、数字化装配协调方法,无法有效表达工程中飞机各装配层级组部件之间的关键特征的定性传递关系,无法有效评估关键特征之间的相互影响程度与大小,导致装配容差分析不够准确,关键特征精准定量分析难度较大,在批量生产制造过程中无法进行低成本、稳定、有效的控制。

(2)复材结构复杂装配体工艺容差仿真分析方法不够准确。大型飞机复材主承力结构装配层级多、零件数量多、几何特征多,公差制造累积环节及路径长,复材零组部件一体化成型、组部件组合装配、大部件结构集成等都存在装配误差累积效应,现在工程上使用较广泛的极值法、均方根法容差分析裕度过宽,对零组部件及其工装制造误差要求过严,且无法有效对空间内基于性能的产品几何技术规范(Geometrical product specifications,GPS)下标注的非刚性零件尺寸与公差累积进行有效分析。

(3)飞机制造全过程数字化测量规划方法比较混乱。随着各类接触式、非接触式数字化测量技术的快速发展,为使飞机全制造过程准确度评价及误差采集更加定量化,各个制造环节广泛使用各类数字化测量手段。对于大尺寸(10 m 级以上)零组部件及其工装,只能采用非接触式激光测量方法,且对测量场构建精度要求极高。目前,各个制造环节基本是按照各自的检验检测要求开展数字化测量规划,未能按照全制造层级多源误差传递路径进行规划,且主要以二维文本形式进行测量方案规划(少部分采用三维模型测量编程),导致不能有效精准地进行装配环节误差累积分析与优化,并且现场测量过程因光路干涉及精度问题需多次临时调整变更,致使整个数字化测量过程出现效率低、误差大、耦合差和数据杂等问题。

(4)飞机典型簇类零件基于测量数据的模型重构效率较低,典型装配场景基于实测模型的数字化预装关系不清晰。随着MBD(Model based definition)技术、数字化测量技术、逆向工程技术的发展,各大主机厂在实际工程实践中开始应用基于测量数据的飞机数字化预装技术来解决一些制造不协调问题,通常有点云数据模型、重构特征模型两种形式。点云数据模型在预装过程中主要是通过坐标系、基准点进行配准预装,在预装分析复杂形面间隙/干涉、多交点同轴度/干涉量等问题时,无法规范化且准确地预测数值,也不能支撑后续的调姿优化、间隙补偿、数控修配等工作;而重构特征模型可以有效解决这些问题。在飞机制造过程中为了钣金/复材零件回弹修正、不规则装配补偿垫片制作、对接部位关键特征调姿优化等制造过程的精准协调,需要根据实际多次工艺试验结果对产品设计模型进行修正,开始大量应用数字化点云数据扫描测量,并根据海量点云对复杂零组部件的边、孔、面特征进行重构,零组部件逆向重构方法常会出现重构精度低、时间长等问题,且对点云数据测量品质要求高(点位置、精度、数量)、对人员专业技术能力要求强,给基于实测模型的数字化预装分析的大规模工程化应用带来了较大困难。重构特征模型对于复杂装配场景也存在特征识别关联性不高、装配基准不统一、模型定位误差大、预装过程繁琐复杂等问题,无法高效解决复材主承力零组部件制造误差大引起的装配不协调,以及低应力、低损伤装配定位与补偿等问题。

(5)飞机复材结构组部件低应力装配补偿不够精准快速。由于大型飞机装配的固有特点(层级多、路径长、误差大、密封严、柔性化),在部件总装、结构集成装配站位中经常存在装配间隙补偿不实,存在结构异响或者疲劳断裂隐患,比如在翼身对接部位、发动机吊挂/起落架交点接头与机翼贴合部位存在狭小空间非规则变厚度的间隙补偿困难等问题,尤其是面向未来的大型飞机复材主承力结构装配,其装配过程变形、应力、误差、损伤及密封等控制要求更加严格。对于复材机翼翼盒壁板与骨架、起落架主交点框与复材壁板、双剪结构翼身对接等部位,如何数字化快速取形,制作非规则变曲率变厚度钛合金垫片、复材垫片和液体垫片,成为高精度、低应力装配补偿的关键路径。

针对上述工程问题,本文首先对国内外飞机数字化装配协调相关技术方法进行了总结归纳,开展了飞机复材主承力结构数字化高性能装配协调技术应用研究,以产品多种关键特征耦合分析与控制为装配协调设计线索,以工程化应用研究为主线,自顶向下开发了以关键特征识别、容差仿真分析、装配过程变形预测、实测数据预装分析、高精度装配补偿等为主要技术路径的数字化高性能装配协调工艺设计与仿真验证方法。以典型复材外翼盒段部件装配为对象,对上述方法进行了成套全流程工程应用研究与试验验证,解决了复材外翼盒段部件装配协调设计与产品补偿策略设计问题,有效提升了大尺寸复材主承力结构部件装配外形精度与内部质量,最后展望了相关装配协调技术的发展趋势。

1 数字化高性能装配协调体系化方法

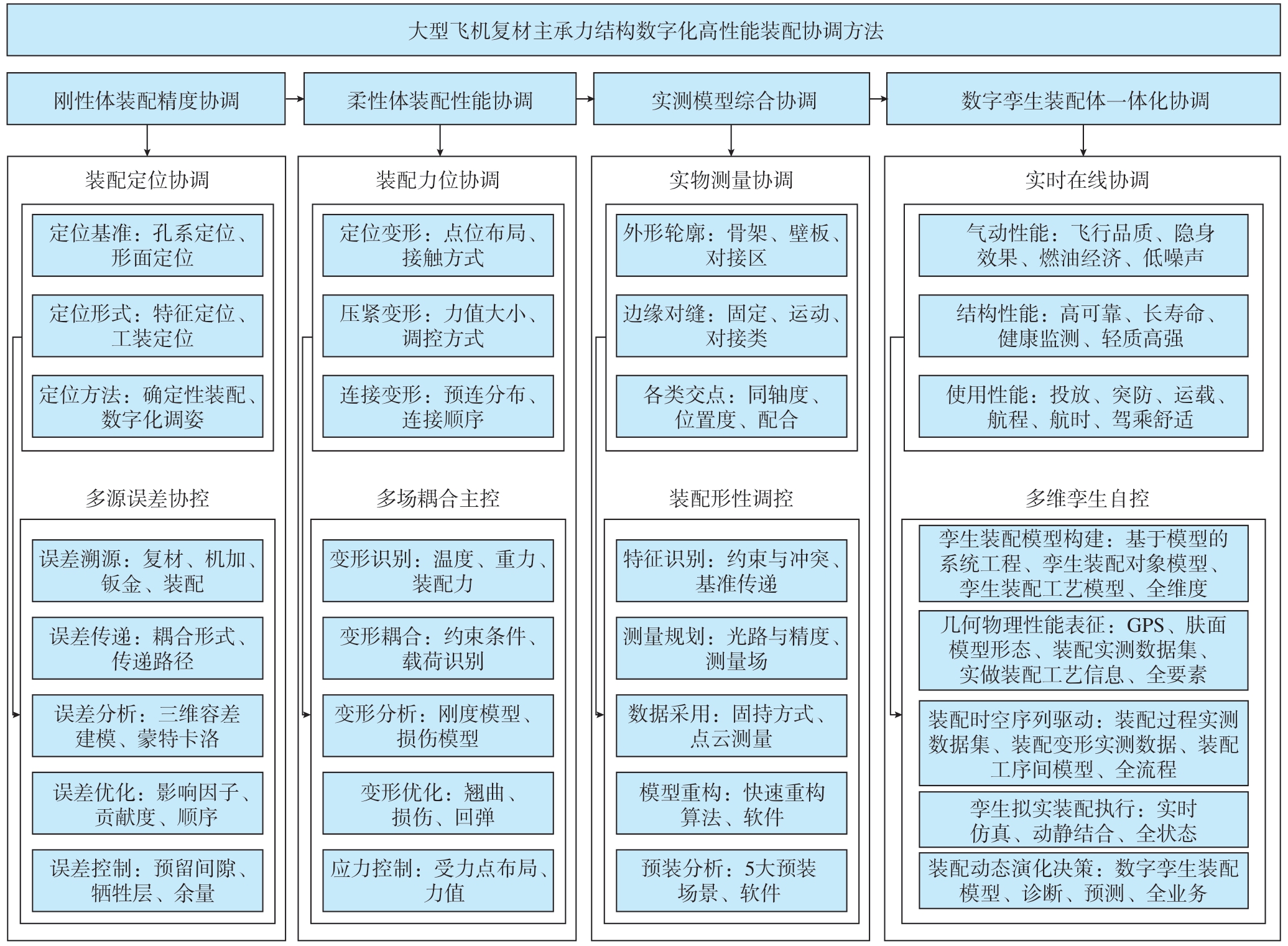

对于大尺寸、大厚度复合材料整体构件制造误差大、装配变形控制难、装配应力不均衡等新一代飞机制造难题,使用理论模型进行相关装配协调分析的方法已无法应对。传统的装配协调方法主要是基于刚性假设进行研究,不考虑零组部件的柔性变形,随着产品尺寸越来越大,带来的尺寸效应使得基于刚性假设的装配协调分析已无法满足实际的装配应用,因此在刚性假设分析基础上应开展柔性体装配协调技术研究,分析产品的柔性变形带来的装配协调问题。随着数字化测量技术发展及飞机对装配准确度要求的提升,基于理论模型的刚性、柔性假设的分析理论解决大尺寸复材主承力结构装配问题已不完全适用,实测数据驱动的装配协调方法应运而生,使飞机装配不协调问题能够提前暴露,便于精准实施装配过程变形控制与加工补偿策略,可满足各装配环节之间精准、可靠、协调的要求。随着数字孪生技术、数据驱动力学、复材结构力学性能仿真等技术的不断成熟,未来可在基于飞机产品数字孪生装配体构建的基础上一体化、实时开展数字化装配协调工艺设计与优化[27],如图1 所示。针对复材组部件的不同结构形式、不同几何尺度、不同结构刚度与应力控制需求、不同装配准确度要求等技术特点,为简化装配协调设计的复杂度与提升工作效率,可适配优选图1 中4 种不同类型的装配协调方法。

图1 大型飞机数字化高性能装配协调技术发展路线

Fig.1 Development route of digital high performance assembly coordination technology for large aircraft

1.1 大飞机制造过程多关键特征识别与耦合分析方法

由于工艺与设计关键特性、重要特性关联性弱,工艺特性由各零组部件独立识别,且是从底层向顶层传递,无法系统分析其耦合关系。因此,按照基于模型的系统工程思想(Model-based systems engineering,MBSE),从设计制造技术需求、装配过程交付要求等方面,根据关键特征定义及识别方法,自顶向下逐装配层级系统分析复杂装配体本级形成的产品、装配、制造关键特征,定性分析绘制基准传递链(Datum flow chain,DFC)及特征流向图,为三维工艺容差、装配过程变形、实测数据预装等仿真验证确定主要边界条件,并在组件装配方案、工装设计方案中确定关键特征定位方式,明确其保型、测量等控制要求,确定零组部件交付状态,在全制造过程中进行强耦合关联控制。

以关键特征耦合传递模型、统计过程控制(Statistical process control,SPC)、集成控制模型等基础理论为指导,面向多装配层级的复杂装配体,以产品主要目标精度控制为主线,基于产品装配过程需求及装配工艺结构树,采用自由度约束下的装配基准传递链分析、关键特征流向图解构建等方法,在全制造流程中逐级定性识别与关联耦合分析组部件及整机关键特征及其产生环节,规范形成飞机制造过程中产品、装配、制造3个层级关键特征识别方法,在工艺总方案、装配协调方案、组件装配方案、零件加工方案等工艺设计全过程进行分级精准控制,有效提升了飞机复杂装配体关键特征识别与控制的严谨性、准确性及全面性(图2)。

图2 飞机制造过程多关键特征识别与耦合分析流程

Fig.2 Multi-key feature identification and coupling analysis process in aircraft manufacturing process

后续,飞机制造关键特征耦合分析与控制需持续改进耦合分析方法与应用工具,从DFC 约束设计、DFC特征融合分析、DFC 图绘制方法、关键特征工艺稳健性分析、关键特征控制等方面,深入开展理论方法研究与工程应用,优化完善相关行业、企业标准文件,形成理论成熟、逻辑清晰、方法有效的数字化装配协调主要控制要素识别技术。

1.2 基于多关键特征耦合的复杂装配体三维容差分析方法

以往大多数工艺人员采用极值法或统计分析法解决工程问题,这种方式无法高效实现典型复杂空间尺寸链装配体尺寸计算与分析;现有工程应用的三维公差分析软件的使用过程中,严重依赖具备专业知识及丰富经验的工程技术人员,而且为避免出错需反复核对校验,影响因子及其贡献度分析不准确。因此,承接关键特征定性识别结果,结合大型复材主承力结构全制造过程误差溯源分析,确定三维工艺容差建模整体技术方案,应用3DCS 容差分析软件构建结构装配过程三维容差分析模型,采用目标级联法进行多装配层级、多关键特征协同仿真优化,精准定量确定各制造环节关键特征贡献度、关键影响因子及其量值,能够形成全机表面质量指标约束下的全制造过程误差控制策略,为后续装配容差分配和检测要求的提出提供理论依据。

基于3DCS 容差分析软件,以关键特征流向图、装配基准传递链、三维轻量化零组部件.stp 格式实体模型为输入建立多关键特征装配容差分析模型,首先对导入的装配模型依据装配层级关系建立装配结构树,创建包括测量特征、定位特征在内的装配特征,为创建的装配特征赋予响应属性(初始容差值、定位约束等),最后进行计算分析,从众多的关键特征中选择出影响度较大的特征,并作为产品/装配/制造关键特征,实现关键特征的定性到定量分析转变,降低了复杂装配体三维工艺容差仿真验证对技术人员具备高度工程经验的需求,大幅提升了仿真验证工作效率和准确度(图3)。

图3 面向多关键特征耦合的三维工艺容差仿真分析流程

Fig.3 Simulation analysis process of three-dimensional process tolerance for multi-key feature coupling

后续,飞机装配三维工艺容差仿真分析与优化需持续研究基于模型定义的自动化三维容差建模理论与方法在飞机装配过程中的应用,与产品设计部门协同开展基于性能保证的产品几何技术规范在航空设计制造领域的推广应用,深入开展超大尺寸复材部件柔性装配体、大尺寸复杂多交点运动部件等三维容差仿真优化,实现刚柔耦合的力位协同容差有效控制。

1.3 大尺寸复材主承力结构装配过程变形快速预测与控制方法

针对大尺寸复合材料主承力构件装配过程中不同环节定位变形、锯齿边缘紧固连接翘曲、结构局部应力变形扭曲等问题,提出复合材料多尺度匀质化材料属性分析计算模型,通过研究复合材料微观材料属性与宏观结构属性之间的关系,实现复材主承力构件装配过程变形有限元快速建模与分析,在此基础上,构建复合材料结构损伤计算及装配翘曲抑制模型,确定复合材料结构外形轮廓精度约束下的最优装配连接顺序,支持装配工装总体设计方案、组件装配方案、零件交付状态、装配施工过程监控等方面的工作开展,精准控制大尺寸复材主承力结构装配变形误差与局部内应力。

不同于传统复材铺层建模方法,匀质化方法是在只考虑材料刚度前提下将复材力学性能等效成传统金属材料力学属性,从而提高大型复材构件快速建模与分析效率的方法。如图4 所示,首先基于材料属性计算与试验分析,校正复材匀质化力学性能,得到匀质化刚度矩阵,使用ABAQUS 有限元仿真软件及匀质化刚度矩阵,构建典型组部件不同定位与压紧工况在定位、制孔、装夹等载荷作用下的复合材料应力/应变响应分析模型,优化定位点布局与压紧力大小,实现复合材料主承力结构装配过程变形与应力的精准预测与控制。

图4 大尺寸复材主承力构件装配过程变形预测分析流程

Fig.4 Deformation prediction and analysis process of large-scale composite main bearing components during assembly

后续,在复材壁板/梁装配过程变形预测与控制方面,持续开展基于大尺寸复材加筋壁板/梁等复材构件实测模型的装配过程变形仿真预测、基于遗传算法的复材壁板定位点布局与压紧力优化、基于柔性调姿设备等传感与执行的力位协同控制复材壁板在线调控等技术的工程化应用研究,实现数字孪生模型驱动的大型复材壁板/梁主承力构件小变形、低应力装配定位与制孔连接。

1.4 基于MMBOM 的飞机制造过程三维测量模型构建方法

针对飞机各制造环节在零件制造、组部件装配过程中几何特征测量规划耦合性差等技术难题,提出了一种面向飞机制造全过程多装配层级测量结构树(Multiple measurement bill of materials,MMBOM)的三维测量模型构建方法(图5),基于关键特征识别结果确定最终测量目标特征,进行几何特征与测量设备适配关系分析,为不同特征匹配最佳测量设备。针对大型复杂曲面测量任务,对以测量特征、基准点数量与测量精度为约束的装配过程测量光路/精度仿真及站位布局进行优化,在产品测量目标特征最优站位获得高质量点云数据;同时面向与气动外形相关的蒙皮/壁板/梁/框/进气道等复杂零组部件、机头/机翼等大尺寸复杂曲率部件、大部件对接等典型组部件的制造过程及其工装,以测量包络性、稳定性、可达性为约束,构建基于多设备协同测量、多源数据融合处理的高精度测量场,形成飞机典型簇类零件几何特征的高效高精度测量技术方案,建立包含测量特征、测量基准、容差标注、特征离散、测量方法、测量数据、重构特征、偏差分析等全要素的测量模型,实现了典型簇类零件全制造过程高精度高可靠测量,有效支持飞机典型簇类零件关键特征实测数据模型重构。

图5 基于MMBOM 的飞机制造过程三维测量模型构建流程

Fig.5 Construction process of three-dimensional measurement model for aircraft manufacturing process based on MMBOM

后续,在飞机制造过程三维测量模型构建方面,为了更加精准地表达飞机产品的装配几何特征,需要采集飞机典型复材零组部件孔、边、面的点云数据进行制造准确度评价与协调性分析;针对大型复材机体结构及其零组部件在实际测量过程中存在测量效率低、精度差、数据分析慢等工程问题,需要深入开展弱刚性测量固持、大尺寸测量场构建、测量过程光路与精度仿真验证等技术研究,建立大尺寸弱刚性复材整体构件数字化测量评价标准,从而更加系统、科学、高效地开展全闭环的数字化测量数据采/存/管/用。

1.5 大型飞机典型簇类零件基于实测数据的模型快速重构方法

针对以往工艺模型专业设计部门对典型零组部件模型重构点云密度要求大、重构周期长、手动操作繁琐、人员技能要求高等问题,本团队开展了基于特征模板的模型快速精确建模、面向大规模/不规律分布的千万级实测点云数据去噪/分割快速处理等技术研究,开发了壁板、框、梁、肋、接头等零组部件装配几何特征模型快速重构软件,形成面向关键特征的实测模型快速构建标准。

针对飞机典型簇类零件几何特征,基于种子点生长及包围盒原理的点云数据高效精准分割与拼合算法被提出,形成了千万级不规律分布实测点云数据的去噪、分割、拼合等快速高品质处理技术,在此基础上,本团队开发了包含圆孔、边缘轮廓、平面、球面、柱面、锥面及自由曲面7 类特征的重构模板库及快速重构软件(图6),可自动显示最大偏差、平均偏差及标准差等重构品质评价指标,实现测量效率与重构精度的最优均衡,重构精度≤0.1 mm,重构效率提升至200%,支持实测模型预装分析与补偿加工。

图6 基于飞机典型簇类零组件特征模板的实测模型快速重构流程

Fig.6 Rapid reconstruction process of measured model based on characteristic template of typical aircraft cluster components

后续,在实测数据驱动的模型快速重构方面,需持续研究复杂曲率特征重构算法及点云密度选择标准,针对超大尺寸复合材料壁板/异形回转体进气道等复杂零组部件,在关键特征重构方法与精度保证、基于PolyWorks 软件的制造偏差自动分析、重构特征与理论模型的匹配融合、典型几何特征的重构效率提升等方面,持续研究数字孪生驱动的高保真重构软件。

1.6 大型飞机典型装配场景基于实测模型的数字化预装分析方法

以飞机零组部件关键特征实测点云数据重构模型为输入,利用三点定位、多点拟合定位方法开展实测模型预装仿真,创建基于多目标约束(部件姿态、表面质量、内部间隙)的大尺寸复合材料主承力功能组部件装配间隙优化模型;采用最小二乘与牛顿迭代组合优化方法设计一种面向大部件对接过程的产品空间特征与协调特征的协同定位优化算法,开发基于实测模型的数字化预装分析软件(图7),形成CATIA 环境下的大型飞机前缘类、壁板与骨架类、骨架及交点类、运动组件类、大部件对接5 大典型复杂装配场景的模拟实物数字化预装分析规范,实现复杂组部件实物的可装配性精准预测,可有效指导装配现场装配调姿定位、数控修配加工与精准加垫补偿。

图7 飞机典型装配场景实测模型预装分析流程

Fig.7 Pre-assembly analysis flow of measured model in typical aircraft assembly scene

后续,在数字孪生驱动的在线拟实装配方面,为解决超大型复材构件制造误差大、装配协调困难等问题,需要根据飞机产品各类关键特征实测重构模型进行数字孪生拟实预装,实时分析装配过程干涉及修配量值、获取调姿定位优化策略等。为进一步提高实测模型驱动的拟实装配准确度及分析效率,可开展点云实测数据驱动的轻量化飞机产品数字孪生体构建技术研究,实现多专业多人在线协同对各个制造环节进行快速精准的拟实制造分析,满足串并行有序高效协同的飞机装配协调工艺设计分析需求,快速获取装配补偿及定位调整策略。

1.7 大尺寸复材主承力结构高精度、低应力数字化装配补偿方法

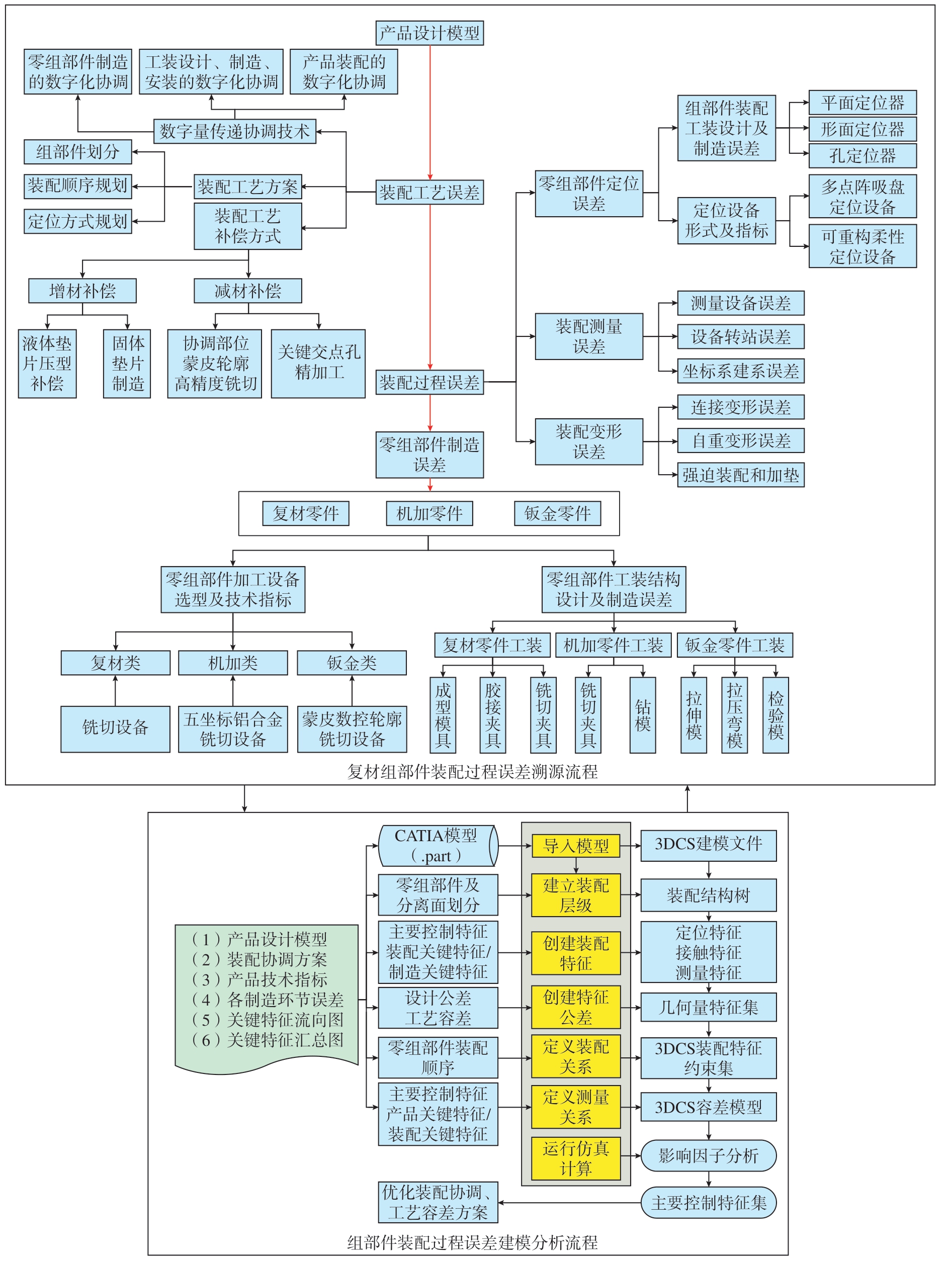

基于预装分析结果可快速得到产品装配协调部位的间隙加垫量或干涉打磨量的具体形状、位置和大小,因此需要根据预装分析结果进行高精度、低应力装配补偿工作。目前,在复材主承力结构装配补偿过程中主要考虑增材补偿与减材补偿两种形式,增材补偿以手工制作复材垫片、铝合金可剥垫片、液体垫片和玻璃布软垫片等为主,施加方法从手工裁剪固体垫片向液体垫片压型补偿方向转变,设计/工艺补偿间隙可设计得更小、更精准;减材补偿以装配阶段小余量修配、基于实测模型的数控加工、牺牲层预置的数控加工等为主,施加方法从复材、钛合金结构件手工打磨片修配向数控加工设备精准切削方向转变,这得益于大型数控精加工设备的投入和大尺寸空间点云数字化测量手段的技术革新。

对于大型飞机复材主承力构件装配补偿技术,密封要求较高的贴合部位如翼梁油密区域,可在零件车间开展牺牲层加工,进行外模线控制;对于密封要求较低的分散连接部位如翼肋、框连接区域,可在装配车间开展液体垫片加工,进行外模线控制;对于交点接头与壁板连接部位,由于其间隙呈非规则曲面形貌,可在装配车间开展混合垫片或者基于实测数据的接头余量精准加工等方式进行装配间隙填充。运用数字化、自动化的技术手段,实施精准高效的装配过程补偿,可减小复材结构装配内应力,降低装配工人的劳动量,提高飞机产品制造的一致性(图8)。

图8 大尺寸复材主承力结构高精度、低应力装配补偿技术

Fig.8 High-precision and low-stress assembly compensation technology for large-scale composite main bearing structure

后续,在数字化、自动化自适应装配补偿方面,随着超大型复材主承力结构数字化加工、装配、检测等技术的快速发展,大型飞机数字化装配面临着紧迫的转型需求,在飞机数智化装配发展的新阶段,通过应用大数据、人工智能、云计算、物联网、5G 等技术手段,开展基于复材结构制造误差数字闭环的自动化装配补偿技术及装备研究,以实现复材结构装配的精准补偿。

2 试验件装配协调设计仿真分析

结合典型复合材料飞机结构部件制造工艺过程,本团队设计了典型复合材料外翼盒段试验件,主要包含气动外形、装配对缝间隙/阶差、装配贴合面间隙等关键特征与技术指标,开展了相关表面误差控制验证试验,以确定本文所提高性能装配协调技术体系及相关控制策略的有效性。

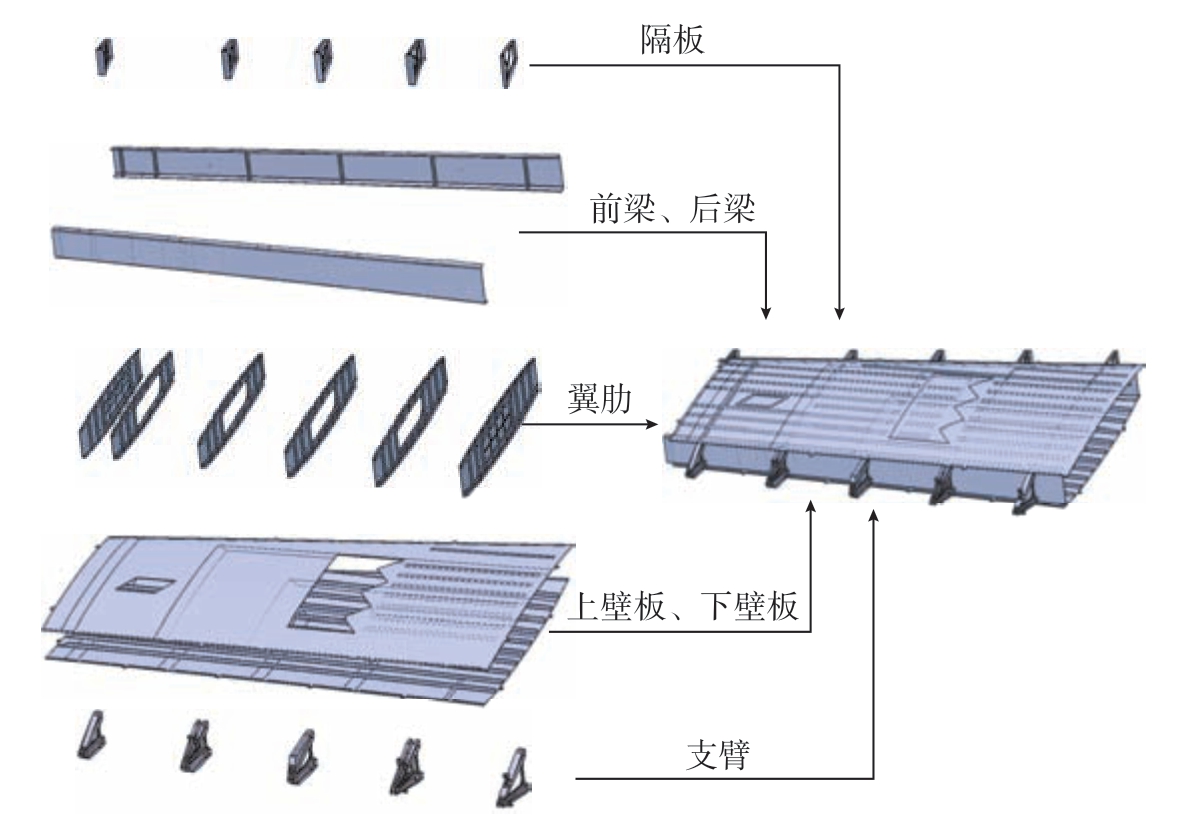

典型复合材料外翼盒段试验件长约5.2 m、根部宽约2.8 m、翼尖处宽约2.1 m。该试验件由复材前梁/钛合金后梁、5 个铝合金前缘隔板、6个铝合金翼肋、7 个铝合金后缘悬挂支臂、上/下复材加筋壁板和复材可卸口盖等22 个零组部件组成(图9)。其主要技术指标包括气动外形、装配贴合间隙(极大、极小)、装配压紧力、交点同轴度、对接部位端面位置度、表面对缝间隙/阶差、梁/肋/隔板轴线度等。

图9 典型复材外翼盒段结构组成

Fig.9 Structural composition of typical composite outer wing box

工艺分离面及组部件装配单元划分方法如下。通常将它划分为4个制造层级(零件、组件、总装、架外)和4 个装配单元(前缘组件、后缘组件、翼盒总装、翼盒架外),主要包括固定前缘组件及其子零件、后缘组件及其子零件、外翼盒段总装及其子零件、外翼盒段架外及其子零件(图10)。

图10 典型复材外翼盒段装配单元划分

Fig.10 Assembly unit division of typical composite outer wing box

(1)关键特征识别与耦合分析。

针对典型复材外翼盒段试验件全制造过程,根据关键特征定义与分类方法,以及装配单元划分结果,逐个层级识别出各种关键特征,通过对各个零组部件的定位约束、接触约束及工装定位功能进行基准传递链与冲突分析,绘制关键特征流向图,得到关键特征耦合传递关系,最后将所有的关键特征流向图进行汇总,形成包含所有全制造过程、全特征要素的试验件关键特征汇总图(图11)。

图11 典型复材外翼盒段关键特征汇总图

Fig.11 Summary of key characteristics of typical composite outer wing box

(2)三维工艺容差仿真与优化。

按照全机表面质量技术要求、部件制造验收技术条件,以试验件关键特征流向图为建模线索,建立多装配层级一体化协同装配三维工艺容差优化模型,主要分为前缘组件装配、后缘组件装配、盒段骨架装配、盒段壁板装配4 个装配过程,建模过程分为装配特征、装配关系、测量关系等定义(图12)。依据全机表面误差约束进行优化迭代,得到全机表面质量指标约束下的零组部件关键特征容差分配数值,形成全机表面质量指标约束下的全制造过程误差控制策略:以复材壁板外形为基准,将复材壁板的外形公差、厚度公差向与骨架装配贴合的间隙部位累积,在壁板内形面与骨架外形之间设计合理科学的装配补偿环与量值,制定相关零组部件工艺容差分配方案。

图12 典型复材外翼盒段三维工艺容差仿真分析

Fig.12 Simulation analysis of three-dimensional process tolerance of typical composite outer wing box

(3)装配过程变形预测与优化。

按照试验件组部件划分及装配流程,将复材翼盒段装配分为前/后缘组件定位、翼肋与前后缘组件定位、骨架与壁板定位3 种工况,进行基于ABAQUS 有限元仿真软件的建模与分析,确定了最佳定位点布局及保形架设计需求。采用复材结构匀质化方法求解材料属性,根据装配过程刚度求解需求简化了建模过程,梳理出相关载荷施加位置及大小,以及各工况装配过程固持位置及点位大小,进行多轮次定位方式与压紧力迭代优化后得到结果,各装配过程变形量满足了产品设计装配精度与应力损伤要求(图13)。

图13 典型复材外翼盒段装配过程变形仿真分析

Fig.13 Deformation simulation analysis of the typical composite outer wing box during assembly

(4)全制造过程数字化测量规划。

按照典型复材外翼盒段试验件的不同零组部件刚度特点,开展了影响装配协调的主要零组部件装配几何特征的数字化测量表征,获取了相关实测点云测量数据,为后续数字化预装分析做好准备。针对机加隔板/肋零件、复材壁板/梁零件及各装配组件,为确保其实测数据精度,主要从测量特征的获取与离散、测量固持方式以及相关测量设备选用等方面开展了数字化测量规划,设计了详细的基于关键特征传递耦合的全制造过程数字化测量方案(图14)。

图14 典型复材外翼盒段全制造过程数字化测量规划

Fig.14 Digital measurement planning for the manufacturing process of typical composite outer wing box

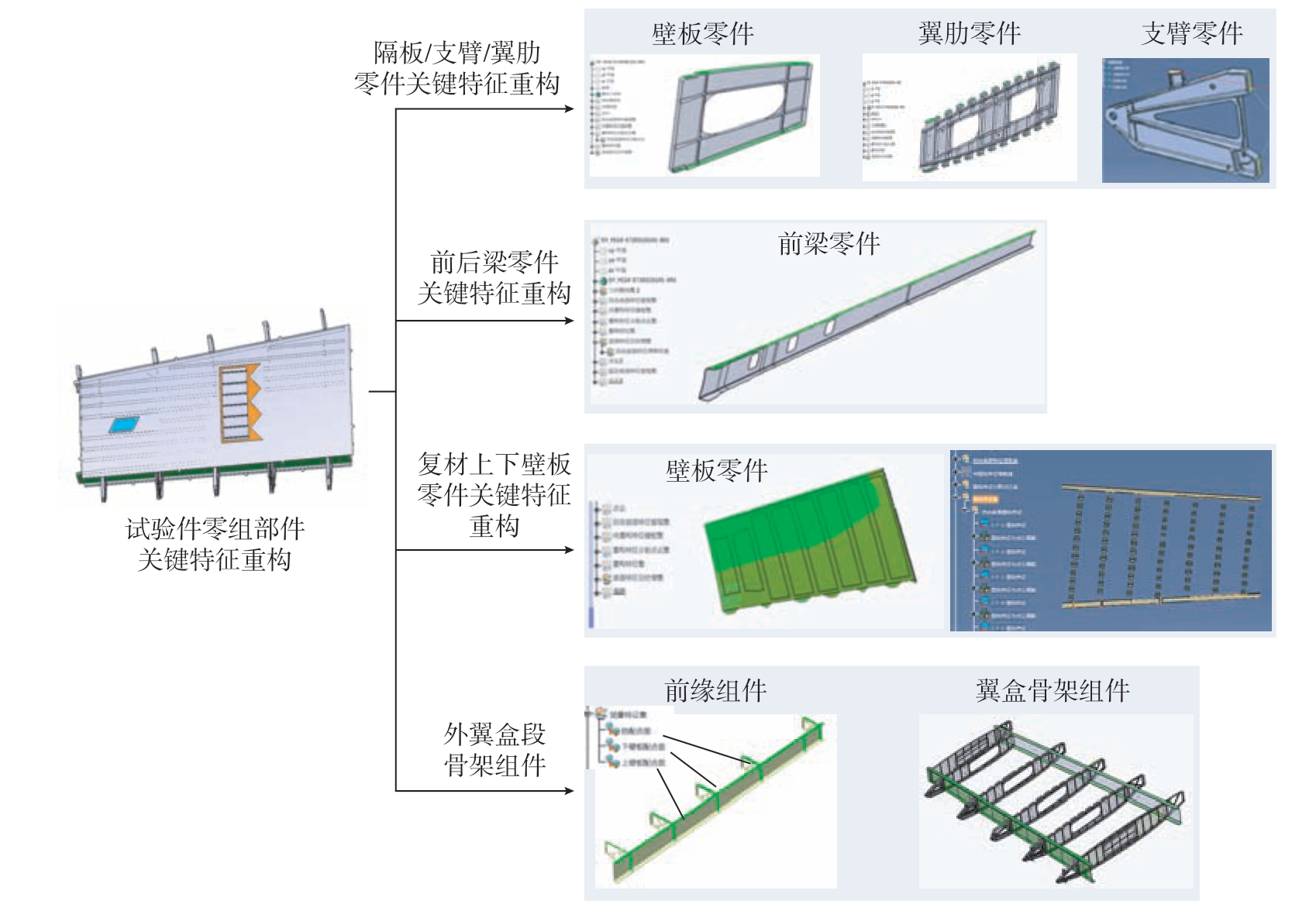

(5)基于实测数据的数字化预装模型重构。

根据各制造环节、各类典型零组部件关键特征数字化测量点云数据,开展制造准确度及装配准确度分析,当制造偏差符合工艺容差要求后,使用模型快速重构软件进行关键特征实测模型重构与裁剪,并与其他不参与预装分析的零件几何实体进行融合建模,形成具有实测关键特征几何形状的零组部件实测模型,传递至上游各装配环节进行预装分析与装配补偿使用(图15)。

图15 典型复材外翼盒段零组部件关键特征实测模型重构

Fig.15 Reconstruction model of key characteristics for typical composite outer wing box based on measured data

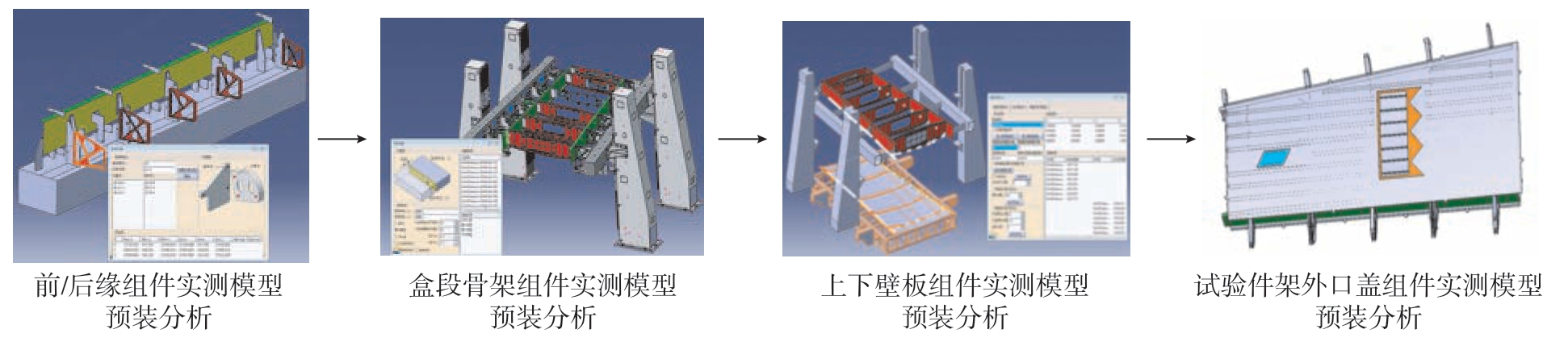

(6)实测模型驱动的数字化预装分析及装配补偿。

按照试验件装配层级及装配误差累积路径,针对前/后缘组件隔板与梁装配间隙及补偿量、翼肋确定性装配外形偏差、上下壁板与骨架装配间隙及补偿量、口盖装配对缝间隙等逐层级开展数字化预装分析(图16)。对于无法使用液体垫片、可剥垫片进行补偿的较大部位,根据间隙三维形貌构建了固体垫片加工模型或零件余量数控加工模型,使用3D打印设备增材制造补偿垫片,最终实现装配件气动外形几何形状、结构间连接应力及损伤、对缝间隙/阶差的高精度、低损伤控制。

图16 典型复材外翼盒段实测模型预装分析

Fig.16 Pre-assembly analysis of measured model of typical composite outer wing box

3 试验件制造综合工程试验验证

典型复材外翼盒段由前缘隔板、前梁、后缘支臂、后梁、翼肋、上下壁板和口盖等构成(图9)。区别于传统模拟量传递方式的装配,该件采用以外形为基准的卧式装配方式,壁板外形通过保形架被约束到理论位置,通过数字定位器移动壁板保形架将壁板外形约束到理论位置,协调壁板内形面与骨架间隙实现壁板保外形的高精度装配。

3.1 壁板与骨架装配间隙准确度分析

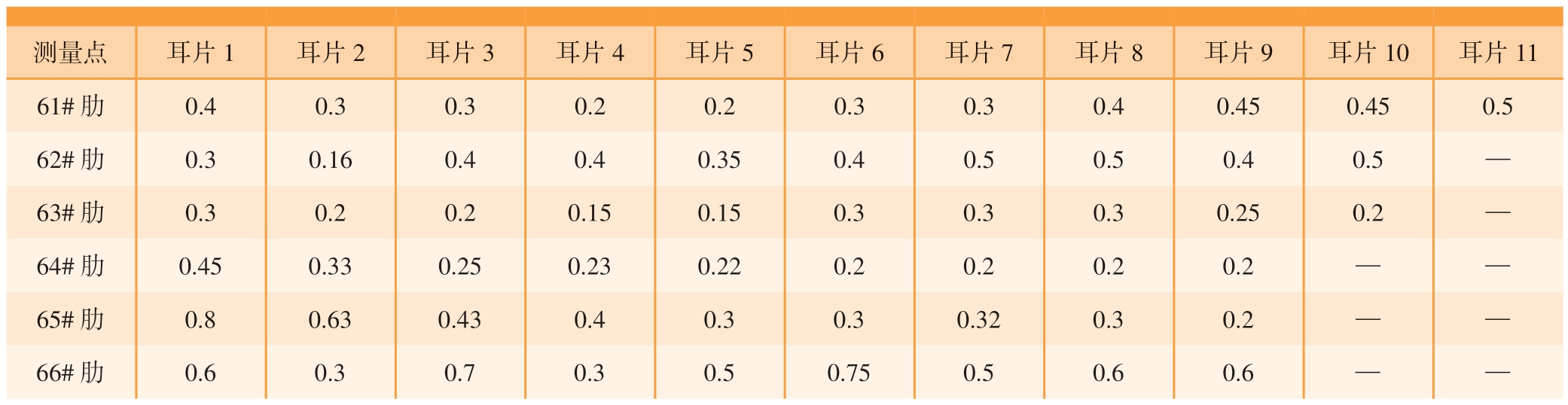

使用塞尺从翼肋与前梁连接端头到与后梁连接端头开展壁板与翼肋装配间隙测量,每组肋采集9~11个测量点,6 个翼肋与上、下翼面装配间隙数据如表1 和2 所示。

表1 复材上壁板与翼肋装配间隙测量数据

Table 1 Measurement data of assembly clearance between composite upper panel and rib mm

测量点 耳片1 耳片2 耳片3 耳片4 耳片5 耳片6 耳片7 耳片8 耳片9 耳片10 耳片11 61#肋 0.09 0.09 0.09 0.09 0.05 0.09 0.1 0.25 0.25 0.4 0.4 62#肋 0.5 0.2 0.4 0.4 0.3 0.3 0.3 0.4 0.5 0.5 —63#肋 0.5 0.5 0.5 0.5 0.5 0.5 0.75 0.6 0.75 0.9 —64#肋 0.4 0.75 0.6 0.5 0.5 0.75 0.85 0.85 1.1 — —65#肋 0.4 0.4 0.5 0.5 0.6 0.75 0.75 0.75 0.9 — —66#肋 0.4 0.2 0.4 0.4 0.25 0.25 0.5 0.75 0.3 — —

表2 复材下壁板与翼肋装配间隙测量数据

Table 2 Measurement data of assembly clearance between composite lower panel and rib mm

测量点 耳片1 耳片2 耳片3 耳片4 耳片5 耳片6 耳片7 耳片8 耳片9 耳片10 耳片11 61#肋 0.4 0.3 0.3 0.2 0.2 0.3 0.3 0.4 0.45 0.45 0.5 62#肋 0.3 0.16 0.4 0.4 0.35 0.4 0.5 0.5 0.4 0.5 —63#肋 0.3 0.2 0.2 0.15 0.15 0.3 0.3 0.3 0.25 0.2 —64#肋 0.45 0.33 0.25 0.23 0.22 0.2 0.2 0.2 0.2 — —65#肋 0.8 0.63 0.43 0.4 0.3 0.3 0.32 0.3 0.2 — —66#肋 0.6 0.3 0.7 0.3 0.5 0.75 0.5 0.6 0.6 — —

由实际测量数值可以看出,上下壁板与翼肋均存在装配间隙,最大值为0.9 mm,满足液体垫片补偿使用的设计允许范围。经过比较容差、变形仿真分析数据与实际装配测量数据,发现仿真数据能够有效反映出实际装配情况,理论预留设计补偿间隙满足实际装配需求。

3.2 骨架组件装配准确度分析

骨架组件上下表面装配偏差测量结果如图17 所示,最大值为+0.25 mm,最小值为–0.75 mm,表明该骨架配合面外形波动基本符合容差仿真预测结果。其中63#肋、66#肋处外形偏差不符合仿真预测,主要是人为失误因素导致定位误差较大,经重新调整定位后,骨架上下表面装配偏差满足装配容差要求,整体为负差,保证壁板以外形定位时内形面不会与骨架外形干涉。

图17 骨架组件上下表面装配偏差

Fig.17 Assembly deviation of upper/lower surface of the skeleton

3.3 部件外形装配准确度分析

使用典型复材外翼盒段卧式装配系统,完成了典型复材外翼盒段现场装配(图18),按照试验件总装型架上ERS 点(Enhanced reference system)建立全局数字化测量场,对典型复材外翼盒段上下翼面的全形面气动外形进行高密度点云数据测量,点密度按30 mm×30 mm 设置,使用PloyWorks 软件对点云数据与理论模型坐标系拟合进行对齐分析,表明试验件表面气动外形型值92.3%在–0.8~+1.2 mm公差范围内,如图19 所示,其余均在设计允许的10%局部公差范围内,满足技术指标要求。

图18 完成装配的典型复材外翼盒段

Fig.18 Typical composite outer wing box after assembly

图19 试验件上下翼面气动外形

Fig.19 Aerodynamic shape of upper/lower wing surface of the test article

通过对试验件卧式装配过程中的壁板与骨架装配间隙、骨架组件装配外形、部件装配外形等装配技术指标进行测量分析,所得结果基本符合装配协调工艺设计要求、数字化装配性能仿真结果,表明面向复材结构的数字化高性能装配协调理论方法可满足大尺寸复材飞机主承力结构的主要装配技术指标要求。

4 结论与展望

(1)本文以产品多种类关键特征耦合分析与控制为装配协调设计线索,以工程化应用研究为主线,系统地总结并阐述了以关键特征识别、三维工艺容差仿真分析、装配过程变形预测、实测数据预装分析、高精度装配补偿等方法为主要技术路径的飞机复材主承力结构数字化高性能装配协调技术体系。该套体系方法从产品装配准确度需求出发,包括面向全制造流程的关键特征识别、工艺容差分析与分配、装配过程测量规划、基于实测数据预装分析、装配补偿等方法,对丰富飞机复材结构装配理论具有重要意义。

(2)开展了针对试验件全制造过程的多种类关键特征识别、目标特征点云数据测量采集、实物关键特征模型重构及数字化预装分析试验验证。结果表明,试验件测量方案、模型重构与预装分析软件等技术方法可以有效预测复材外翼盒段骨架及壁板外形装配准确度,虚拟预装获取其骨架与壁板之间的装配补偿间隙,在实物装配前精准施加牺牲层补偿与装配垫片补偿,确保了复材组部件装配精度,有效降低了复材结构装配变形与应力损伤,显著提升了大尺寸复材主承力结构部件装配外形精度与内部质量,为我国军/民用航空航天装备研制提供了技术借鉴。

随着航空设计制造技术的发展,性能更优的复合材料会更加快速地应用到各类航空航天器的设计制造中,且复材构件的结构形式更加多样化,尺寸量级会越来越大,带来的装配协调问题也会越来越复杂,如何构建一套面向广大工程技术人员的“好用、爱用、有用”的数字化高性能装配协调工艺设计方法,开发系列相关工具软件,形成成套技术方法标准,成为目前亟需要解决的系列工程问题。面向大型飞机数智化装配技术发展需求,仍须持续开展几何–物理多场耦合的飞机装配基础理论研究,在首架研制、小批试制、大批生产、维护修理等飞机全生命周期内,从装前协调、装中调控、装后控制等不同工艺设计阶段,持续扩展大型飞机复材主承力结构数字化高性能装配协调技术方法与体系,持续探索基于MBSE 的装配性能仿真验证技术能力与先进软件开发,不断提升我国新一代大型飞机复材机体结构的装配技术水平,保证各类航空装备的高可靠、长寿命、高性能等技术指标的有效实现。

[1] 程晖, 樊新田, 徐冠华, 等.航空复合材料结构精密干涉连接技术综述[J].航空学报, 2021, 42(10): 48–66.

CHENG Hui, FAN Xintian, XU Guanhua,et al.State of the art of precise interferencefit technology for composite structures in aircraft[J].Acta Aeronautica et Astronautica Sinica, 2021, 42(10): 48–66.

[2] 王华.飞机先进复合材料结构装配协调技术研究现状与发展趋势[J].航空制造技术, 2018, 61(7): 26–33.

WANG Hua.Advanced composite part assembly: A survey of methodologies and practices[J].Aeronautical Manufacturing Technology, 2018, 61(7): 26–33.

[3] 郭飞燕, 邹方, 李志欣, 等.飞机数字量装配协调控制方法研究[C]//第八届中囯航空学会青年科技论坛论文集.北京: 中国航空学会, 2018.

GUO Feiyan, ZOU Fang, LI Zhixin, et al.Controlling on the consistency of accumulated assembly errors under digital manufacturing environment for aircraft[C]//Proceedings of 8th Chinese Society of Aeronautics and Astronautics Youth Science and Technology Forum.Beijing: Chinese Society of Aeronautics and Astronautics, 2018.

[4] 李东升, 翟雨农, 李小强.飞机复合材料结构少无应力装配方法研究与应用进展[J].航空制造技术, 2017, 60(9): 30–34.

LI Dongsheng, ZHAI Yunong, LI Xiaoqiang.Research and application advances of stress-less assembly methods for composite airframe[J].Aeronautical Manufacturing Technology, 2017, 60(9): 30–34.

[5] 张秋月.飞机复合材料结构装配压紧力大小与布局的优化[D].南京: 南京航空航天大学, 2019.

ZHANG Qiuyue.Optimization of assembly compression force and layout of aircraft composite structure[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2019.

[6] 周天一.基于测量的复合材料垂尾装配技术分析[D].沈阳: 沈阳航空航天大学,2019.

ZHOU Tianyi.Analysis of vertical tail assembly technology of composite materials based on measurement[D].Shenyang: Shenyang Aerospace University, 2019.

[7] 王焱.考虑复合材料柔性件纤维铺放角度误差的装配偏差分析[D].南京: 南京航空航天大学, 2017.

WANG Yan.Analysis of assembly deviation considering fiber placement angle error of composite flexible parts[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2017.

[8] 周梦倩.面向回弹偏差的复合材料升降舵装配公差分析方法研究[D].上海: 上海交通大学, 2019.

ZHOU Mengqian.Research on tolerance analysis method of composite elevator assembly oriented to rebound deviation[D].Shanghai:Shanghai Jiao Tong University, 2019.

[9] 邓向阳.大型薄壁结构柔性装配的容差分配方法建模及应用[D].上海: 上海交通大学, 2018.

DENG Xiangyang.Modeling and application of tolerance and differential fitting method for flexible assembly of large thinwalled structures[D].Shanghai: Shanghai Jiao Tong University, 2018.

[10] 李云勇.大型薄壁结构装配偏差场传递模型及特性研究[D].上海: 上海交通大学, 2019.

LI Yunyong.Modeling and characteristic of deviation field propagation for the assembly of large thin-walled structures[D].Shanghai:Shanghai Jiao Tong University, 2019.

[11] 苏成阳.飞机柔性件装配偏差分析系统研究与开发[D].南京: 南京航空航天大学, 2018.

SU Chengyang.Research and development of assembly deviation analysis system for aircraft flexible parts[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2018.

[12] 杨浩然, 安鲁陵, 黎雪婷.飞机结构中柔性件装配偏差分析与控制研究进展[J].航空制造技术, 2021, 64(4): 30–37.

YANG Haoran, AN Luling, LI Xueting.Research progress on analysis and control of assembly deviation of flexible parts in aircraft structures[J].Aeronautical Manufacturing Technology, 2021, 64(4): 30–37.

[13] 肖欢.基于T–Map的飞机部件交点对接装配公差建模与协调分析[D].南昌: 南昌航空大学, 2018.

XIAO Huan.Tolerance modeling and coordination analysis of intersection docking assembly of aircraft components based on T–Map[D].Nanchang: Nanchang Hangkong University, 2018.

[14] 张玮.基于夹具定位补偿的飞机柔性件装配偏差控制方法[D].南京: 南京航空航天大学, 2017.

ZHANG Wei.Control method of assembly deviation of aircraft flexible parts based on fixture positioning compensation[D].Nanjing:Nanjing University of Aeronautics and Astronautics, 2017.

[15] 贺鹏.基于三维数模的关键特性构建及可视化研究[D].南京: 南京航空航天大学, 2014.

HE Peng.Research on key characteristics construction and visualization based on threedimensional digital model[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2014.

[16] 赵爽, 谢石林, 邓正平, 等.基于装配过程的关键特性识别与控制方法研究[J].航空制造技术, 2016, 59(8): 56–59.

ZHAO Shuang, XIE Shilin, DENG Zheng ping, et al.Research on key characteristics identifying and controlling method based assembly process[J].Aeronautical Manufacturing Technology, 2016, 59(8): 56–59.

[17] 蔡君, 赵罡, 于勇, 等.基于点云和设计模型的仿真模型快速重构方法[J].浙江大学学报(工学版), 2021, 55(5): 905–916.

CAI Jun, ZHAO Gang, YU Yong, et al.A rapid reconstruction method of simulation model based on point cloud and design model[J].Journal of Zhejiang University (Engineering Science), 2021, 55(5): 905–916.

[18] 毛喆.飞机装配几何特征三维测量模型构建技术研究[D].南京: 南京航空航天大学, 2020.

MAO Zhe.Research on the construction technology of three-dimensional measurement model of aircraft assembly geometric characteristics[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2020.

[19] 李现坤.基于数字化测量的复材整体壁板定位技术研究[D].南京: 南京航空航天大学, 2017.

LI Xiankun.Research on positioning technology of composite integral wallboard based on digital measurement[D].Nanjing:Nanjing University of Aeronautics and Astronautics, 2017.

[20] 罗振伟, 梅中义.基于测量数据的飞机数字化预装配技术[J].航空制造技术,2013, 53(20): 99–102, 108.

LUO Zhenwei, MEI Zhongyi.Aircraft digital preassembly technology based on measured data[J].Aeronautical Manufacturing Technology, 2013, 53(20): 99–102, 108.

[21] MUELANER J, MAROPOULOS P.Design for measurement assisted determinate assembly (MADA) of large composite structures[J].Journal of the Coordinate Metrology Systems Conference, 2010, 5(2):18–25.

[22] MAROPOULOS P G, MUELANER J E, SUMMERS M D, et al.A new paradigm in large-scale assembly—Research priorities in measurement assisted assembly[J].The International Journal of Advanced Manufacturing Technology, 2014, 70(1): 621–633.

[23] YANG Y, JIN Y, PRICE M, et al.Gap volume prediction for aircraft wing assembly[J].Procedia Manufacturing, 2021, 54: 227–232.

[24] SMITH J.Concept development of an automated shim cell for F-35 forward fuselage outer mold line control[D].Menomonie: University of Wisconsin-Stout,2011.

[25] ARISTA R, FALGARONE H.Flexible best fit assembly of large aircraft components.airbus A350 XWB case study[C]//Proceedings of IFIP International Conference on Product Lifecycle Management.Cham:Springer, 2017.

[26] 窦亚冬.飞机装配间隙协调及数字化加垫补偿技术研究[D].杭州: 浙江大学,2017.

DOU Yadong.Research on aircraft assembly clearance coordination and digital pad compensation technology[D].Hangzhou:Zhejiang University, 2017.

[27] 易扬, 冯锦丹, 刘金山, 等.复杂产品数字孪生装配模型表达与精度预测[J].计算机集成制造系统, 2021, 27(2): 617–630.

YI Yang, FENG Jindan, LIU Jinshan, et al.Model expression and accuracy prediction method of digital twin-based assembly for complex products[J].Computer Integrated Manufacturing Systems, 2021, 27(2): 617–630.