面对当前轴承服役工况极端复杂化的发展趋势,尤其是300 ℃以上的高温环境,对轴承保持架的性能及制造工艺水平也提出了更高的要求。C/C 复合材料具有高强度、低密度、耐腐蚀、耐高温等优异性能[1],相比于传统工程塑料或金属材料保持架,在高温环境应用中更具优势。但复合材料具有各向异性、纤维及基体排布不均匀等特性[2],导致该材料保持架在兜孔加工时碳基体易破碎、崩边,碳纤维易拔出、分层,故其加工性较差,从而降低了保持架表面加工质量及使用强度,导致保持架使用性能下降。目前,常见的碳纤维复合材料孔加工方法包括普通钻铣磨加工、高压水射流加工、电火花加工及激光加工等,但存在加工效率低下[3–5]、刀具磨损严重和表面质量差等问题。旋转超声磨削加工已被证明是一种优良的复合材料孔加工方法,具有降低磨削力,提高孔表面质量、加工效率和刀具耐用度等优点。目前,国内外学者针对碳纤维复合材料的加工做了许多研究,Qu 等[6]对Cf /SiC 材料的磨削机理进行研究,为其表面形貌及粗糙度的预测提供了理论依据;Feng 等[7]对C/SiC 复合材料旋转超声加工孔时引起的出口崩边进行了定量研究,论述撕裂缺陷形成的机理;Wang 等[8]提出使用可抑制C/SiC 复合材料孔出口崩边的异形刀具,并通过试验验证了其有效性;Ding 等[9]发现碳纤维陶瓷基复合材料在磨削时由于碳纤维拔出、断裂损伤等与陶瓷基体去除不同步,导致其加工表面粗糙度较高;Zhang等[10]对超短脉冲激光加工C/SiC 复合材料进行了深入研究,结果表明该技术加工分辨率高,具有优异的加工精度;Yuan 等[11]基于旋转超声加工方法提出一种新的最大未变形切削厚度模型,预测了C/SiC 复合材料在不同磨削参数下的脆塑性去除机理,从而控制加工时的效率及表面质量;张立峰等[12]阐述了当纤维方向不同时,C/SiC 复合材料的磨削切向力、法向力及表面粗糙度的变化规律,并对加工表面显微形貌进行分析,揭示了陶瓷基复合材料的微观多向去除机理。

迄今为止,国内外学者在复合材料旋转超声磨削孔加工质量方面进行了大量研究,主要集中在孔内壁表面粗糙度、纤维不同方向的去除机理等。但对于复合材料孔加工时孔口质量控制方面研究较少,针对该问题,本文以孔出口端面损伤面积与加工后理想孔面积的比值(孔出口损伤因子Sd 值)作为孔出口质量评价指标,Sd值越小,表明孔出口质量越好。为得到较好的孔出口质量,本文对几种刀具进行孔加工适用性分析,并利用正交试验深入探究了磨削工艺参数对孔出口质量的影响规律,初步预测最优磨削参数组合范围,通过单因素试验进一步确定最优磨削参数,并提出C/C 复合材料孔出口损伤机理,设置相应的损伤抑制策略,最后通过试验证明其合理性,并进一步降低了Sd 值,本文对旋转超声加工C/C 复合材料孔出口质量的合理控制具有一定的指导意义。

1 试验及方法

1.1 加工原理

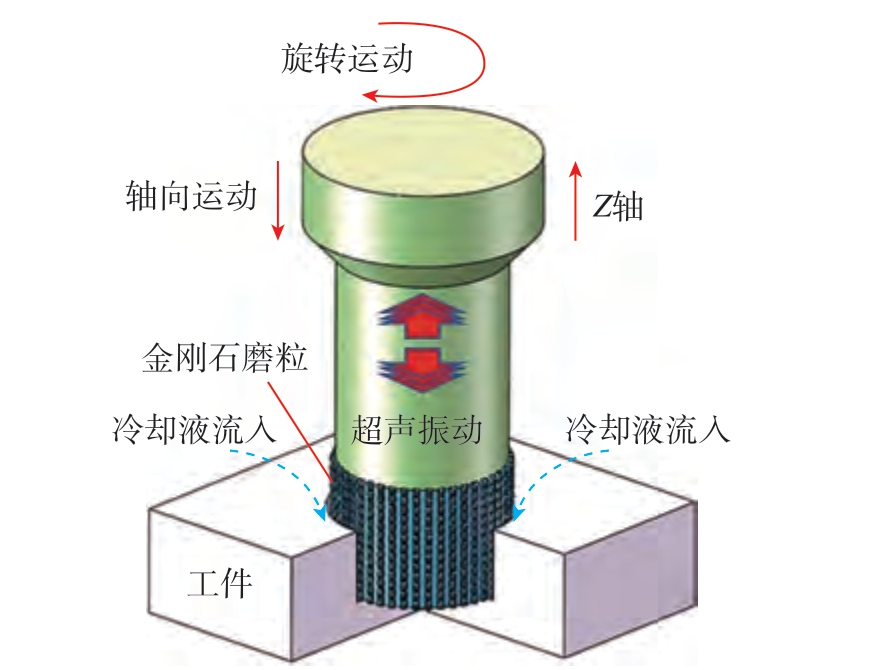

旋转超声磨削孔加工是将普通旋转磨削和超声振动结合,加工原理如图1 所示,金刚石磨头随主轴进行旋转运动,底部磨粒和侧壁磨粒对工件进行磨削去除,同时在压电陶瓷的驱动下,磨头沿机床Z 轴方向产生高频往复振动,以几μm 的振幅对工件进行冲击以去除材料[13]。该加工方式在保证加工质量的同时,又提高了加工效率;相同工艺参数下,旋转超声加工效率是普通加工效率的8 倍左右,是目前解决复合材料孔加工困难的良好手段。

图1 旋转超声辅助磨削原理图

Fig.1 Schematic diagram of rotary ultrasonic assisted grinding

1.2 试验材料及设备

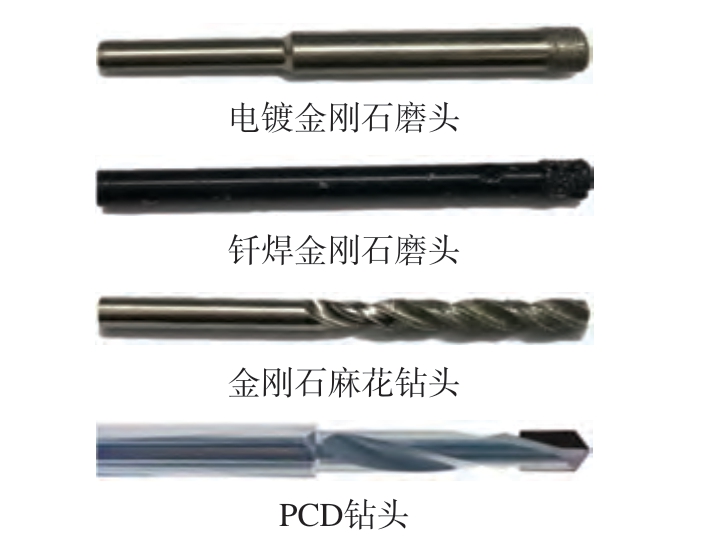

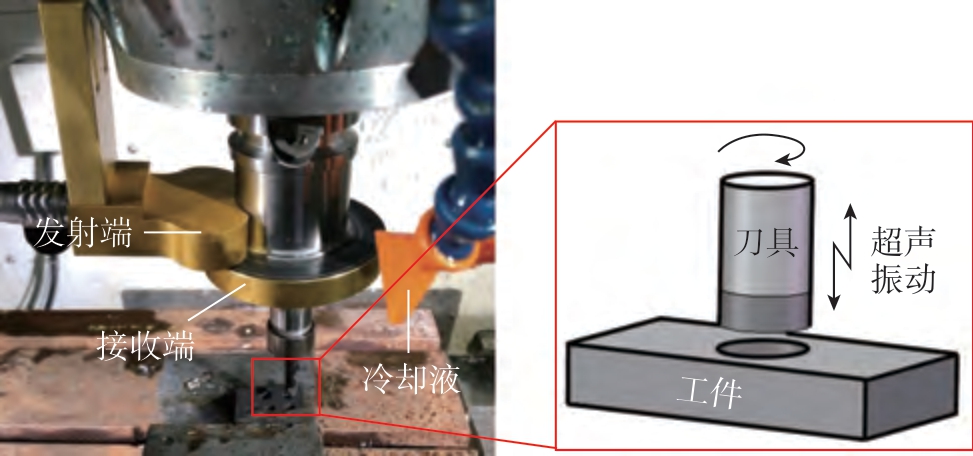

本研究所用C/C 复合材料的碳纤维与碳基体为二维正交层状叠加排布,性能参数如表1 所示;使用块状C/C 复合材料代替环状材料进行孔加工试验研究,尺寸为40 mm×20 mm×10 mm。试验刀具类型如图2 所示,分别为电镀金刚石磨头 (金刚石目数为300)、钎焊金刚石磨头 (金刚石目数为100)、金刚石麻花钻头(钻头角度为45°,金刚石目数为200)及PCD 钻头 (钻头角度为60°);以7202AC 型轴承保持架为研究对象,球径为5.953 mm,保持架兜孔直径在6.153 ~ 6.253 mm 之间,故而所选刀具直径均为6 mm。C/C 复合材料磨削试验设备如图3 所示,采用北京精雕生产的JDVT600T 加工中心,结合BT30 超声振动刀柄。利用超景深及扫描电子显微镜 (SEM)对孔出口表面形貌进行观测。

表1 C/C 复合材料性能参数

Table 1 Performance parameters of C/C composites

密度/(g/cm3)抗拉强度/MPa抗弯强度/MPa热膨胀系数/工作温度(无氧)/℃1.442701891.5×10–60.2– 200 ~ 320≥1650(1/K)摩擦系数工作温度(有氧)/℃

图2 试验刀具类型

Fig.2 Types of test tool

图3 C/C 复合材料磨削试验设备

Fig.3 Experimental equipment of C/C composite grinding

1.3 试验方案

在旋转超声磨削C/C 复合材料孔试验中,为得到良好的孔出口质量及各加工参数对孔出口质量的影响规律,本研究先采用4 种常见适用于复合材料孔加工的刀具进行试验,刀具直径均为6 mm,通过观测孔出口损伤情况来确定较合适的刀具。在此基础上采用三因素四水平L16(43)正交试验初步预测最优参数组合,正交试验的因素和水平如表2 所示[14]。

表2 正交试验因素和水平[14]

Table 2 Factors and levels of orthogonal experiment[14]

水平因素超声波振幅A/μm主轴转速n/(r/min)1 4 6 6000进给速度vw /(mm/min)9000 3 8 1212000 2 6 9 4 101515000

为了进一步优化C/C 复合材料孔加工磨削工艺参数,在正交试验结果的基础上采用单因素试验法,分析不同工艺参数 (主轴转速、进给速度、超声波振幅)对孔出口损伤的影响规律,探究C/C 复合材料的孔出口损伤机理。最后采用在临近孔出口时降低进给速度、使用刀具侧壁对孔出口进行光磨及在工件下方加设辅助支撑的策略进一步降低孔出口损伤。加工过程中使用水基磨削液,质数分数为3.9%,流量为55 L/min,采用喷射方式对加工区域进行降温和排屑。

2 结果与讨论

2.1 不同刀具下孔出口质量分析

使用4 种刀具分别按主轴转速、进给速度、超声波振幅的工艺参数对C/C 复合材料进行孔加工,孔出口表面形貌如图4 所示。可知,使孔出口质量最好的刀具是电镀金刚石磨头,经此刀具加工后,孔出口处只有细微的基体崩边损伤,并无其他明显缺陷;其次是钎焊金刚石磨头,其加工的孔出口处存在一定的纤维断裂及基体破碎现象,并伴有少量毛刺产生。当使用金刚石麻花钻头加工时,孔出口处出现明显的纤维拔出及基体破碎现象;使用PCD 钻头加工时,孔出口质量最差,存在大量基体破碎及纤维断裂,且在出口处存在一定的分层现象。故在C/C 复合材料孔加工过程中,若仅从孔出口质量方面考虑,刀具选择的优先顺序应为电镀金刚石磨头>钎焊金刚石磨头>金刚石麻花钻头> PCD 钻头。

图4 不同刀具加工后孔出口形貌

Fig.4 Exit morphology of holes processed by different tools

2.2 孔出口边缘损伤检测

2.2.1 R/G 通道灰度差异阈值化

本研究通过Matlab 软件提取孔底损伤形貌[15]。所选择金刚石磨头直径均为6 mm,受设备倍率限制,加工后的孔直径过大,导致观测画面无法涵盖整个孔出口边缘,故选择孔出口边缘的六分之一图像进行观测,观测结果如图5(a)所示,此图为R、G、B 三通道图 (R、G、B 分别为原图像红、绿、蓝三通道分量),但表征为灰度图的颜色特性。如图5(b)所示,首先沿损伤(纤维切断、纤维拔出及基体破碎等)边界进行手动描红,经红线描边后,只有在描边区域图像的R 通道灰度值和G 通道灰度值才有较大差异。基于上述原理,通过遍历全图,阈值化判断图像中每一个像素点处R 通道和G 通道的差异程度,保留大差异区域,从而实现对崩边边界的定位,结果如图5(c)所示。

图5 孔出口形貌处理结果

Fig.5 Treatment results of hole exit morphology

2.2.2 闭合边缘

由于上述过程是手绘边缘,因此可能存在边缘接口处不连贯的问题,导致所求孔损伤面积有误差。故本文通过形态学闭操作实现边缘闭合,使得损伤边缘围成完整封闭区域,闭合结果如图5(d)所示。

2.2.3 闭合区域填充及标记

利用Matlab 的imfill()函数实现闭合区域填充,如图5(e)所示;标记完整损伤区域,结果如图5(f)所示。随后通过sum 函数求取标记区域的像素面积Sp,最终由式 (1)求出实际面积Sa,μm2。

式中,100 为图像中比例尺的实际长度,μm; 43 为图像中比例尺实际长度所对应的像素值。

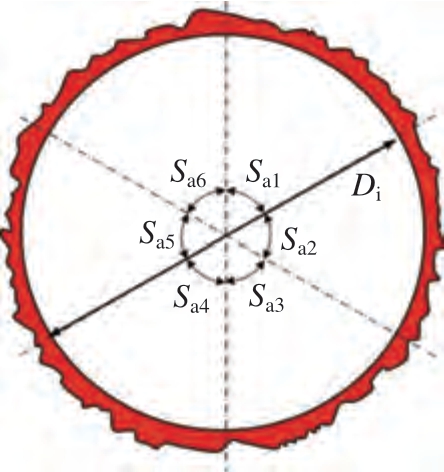

每次观测结果为整个孔出口边缘的1/6,图6 为整个孔出口损伤示意图,红色部分为损伤区域,Di 为理想孔直径,故由式 (2)得Sd 为

图6 孔出口损伤示意图

Fig.6 Schematic diagram of hole exit damage

式中,Si 为理想孔面积,本研究中理想孔直径为6.2 mm。

2.3 正交试验结果分析

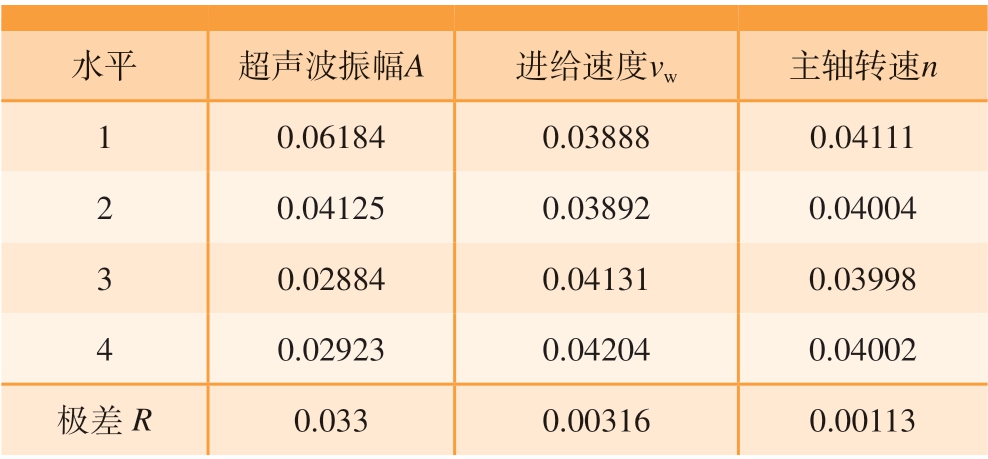

根据正交试验结果得出Sd 值的回应表,如表3 所示。将回应表中数值进行整理,结果如图7 所示。

表3 Sd 值回应表

Table 3 Response table of Sd value

水平超声波振幅A进给速度vw主轴转速n 1 0.061840.038880.04111 2 0.041250.038920.04004 3 0.028840.041310.03998 4 0.029230.042040.04002极差R0.0330.003160.00113

图7 磨削工艺参数对Sd 值的影响

Fig.7 Effect of grinding parameters on Sd value

极差大小能有效反映各工艺参数对试验结果的影响程度,极差R 越大,表示该列所对应因素对结果影响越大。结果显示,在旋转超声磨削C/C 复合材料孔试验中,影响Sd 值的因素主次顺序为超声波振幅>进给速度>主轴转速。由图7 可知,随着超声波振幅A 逐渐增加,Sd 值先减小后增大,总体变化幅度较大,在超声波振幅A 为8 μm 时达到最小值;随着进给速度vw 的逐渐增大,Sd 值总体呈逐渐增大的趋势,进给速度为6 mm/min时达到最小值;随着主轴转速n 逐渐增大,Sd 值先减小后增大,当主轴转速n 为12000 r/min 时达到最小值。

2.4 单因素试验结果分析

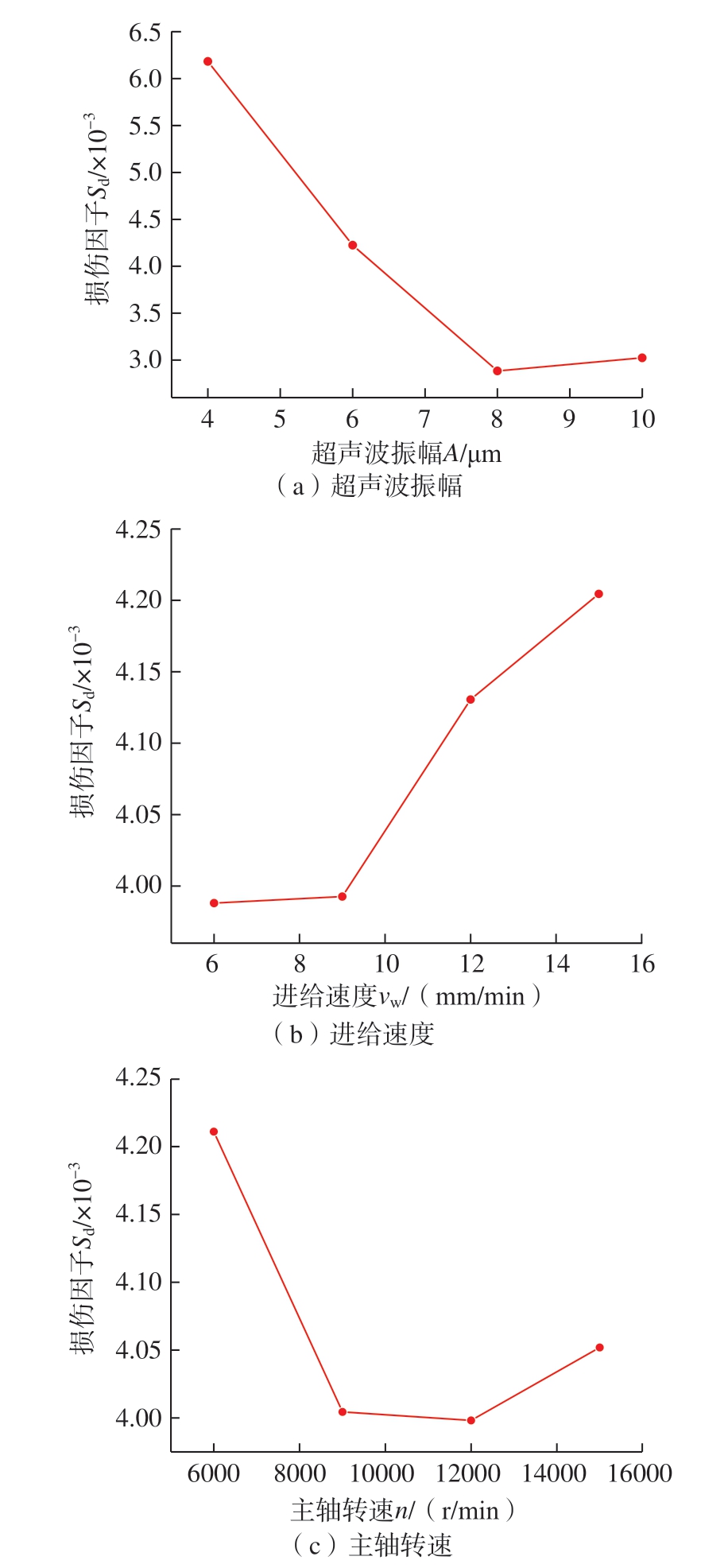

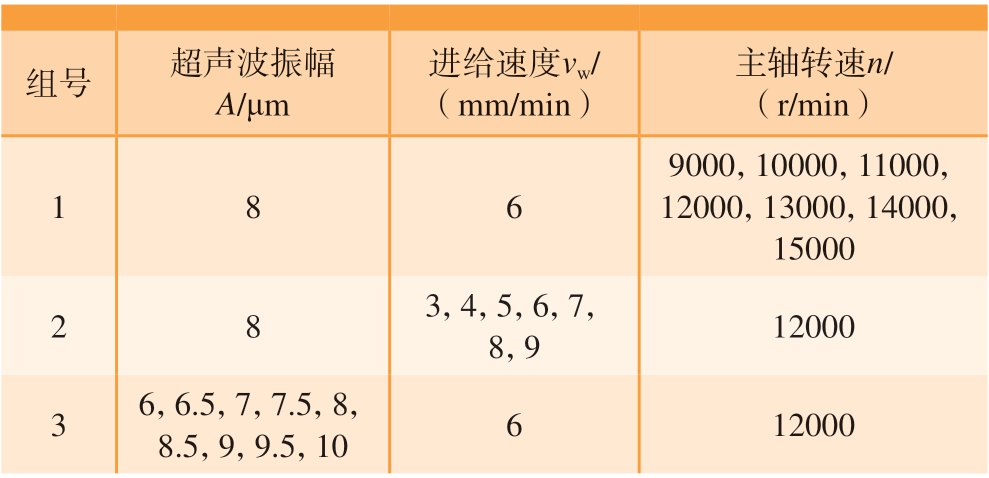

为进一步确定最优工艺参数组合,进行单因素试验,试验设计如表4 所示。

表4 单因素试验设计

Table 4 Single factor experimental design

组号超声波振幅A/μm进给速度vw/(mm/min)主轴转速n/(r/min)1 8 9000,10000,11000,12000,13000,14000,15000 2 8 6 3,4,5,6,7,8,912000 36,6.5,7,7.5,8,8.5,9,9.5,10612000

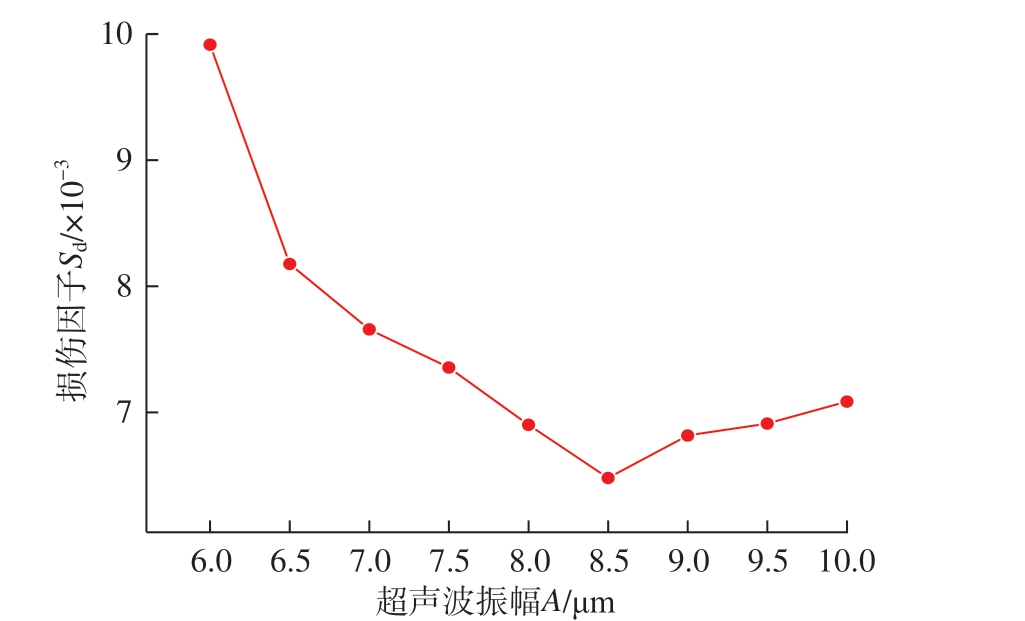

2.4.1 超声波振幅对Sd 值的影响

如图8 所示,在旋转超声磨削C/C 复合材料孔试验中,Sd 值随超声波振幅的增大呈先减小后增大的趋势。这是由于超声振动的引入使得磨粒的磨削机理发生变化,磨粒对工件的往复锤击作用使连续切削变成了断续切削,改变了脆性材料的去除机理,增加了碳基体脆塑转变的临界磨削深度,使塑性去除比例增加,裂纹数量减少且扩展变短,同时,断续切削使得冷却液能够充分地对加工区域进行降温,将大部分磨削热带走,减少了热裂纹的扩展,进而提高了孔出口质量。此外,适当的超声振动相当于对纤维施加高频摩擦,使纤维磨损与切断的去除比例增加,使磨削区域表面更平整,减少了裂纹的扩展,使出口损伤得到了较好的抑制。当超声波振幅超过8.5 μm,Sd 值增大是由于在孔出口处基体与纤维界面结合力较弱,往复锤击的作用力大于界面结合力,使基体与纤维发生分层,且纤维也会发生层状剥落与断裂现象,并伴随一定的基体破碎去除,最终造成孔出口处产生大面积的损伤。

图8 超声波振幅对Sd 值的影响

Fig.8 Effect of ultrasonic amplitude on Sd value

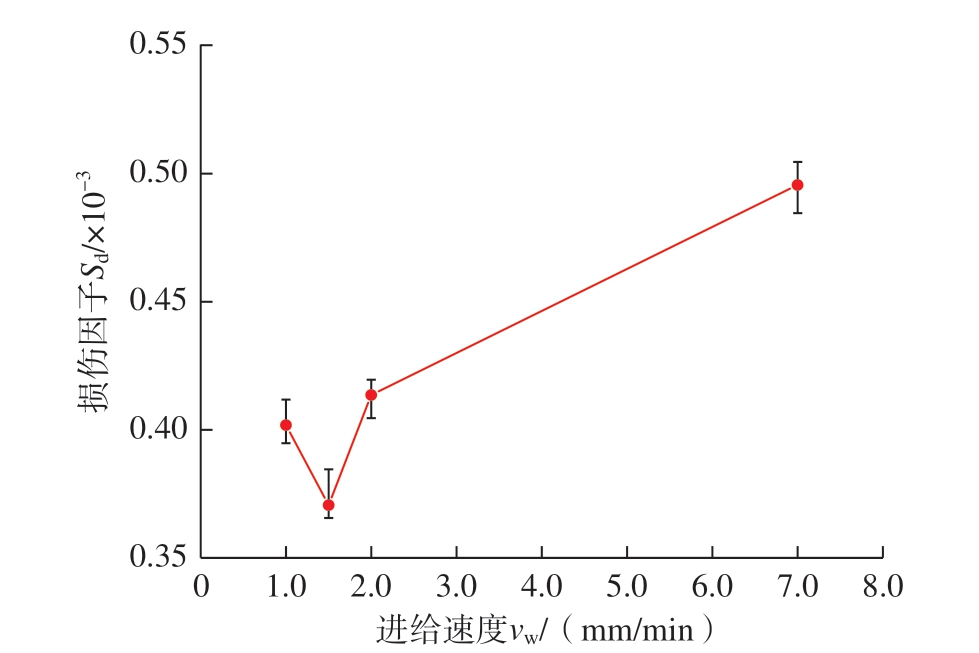

2.4.2 进给速度对Sd 值的影响

如图9 所示,旋转超声磨削加工过程中,Sd 值随着进给速度的增大呈逐渐增大的趋势,这是由于随进给速度的增加,磨粒在单位加工区域内磨削次数降低,导致磨粒间磨削轨迹相互干涉变少[11],单颗磨粒的磨削厚度增加,磨削力增大[16],基体破碎比例变大,且当进给速度增大时,刀具磨损加剧,磨粒切削刃逐渐变钝,导致磨粒与工件间的摩擦力增大,使碳纤维从基体中剥离,在孔出口边缘处形成凹坑,导致孔出口边缘质量变差。

图9 进给速度对Sd 值的影响

Fig.9 Effect of feed speed on Sd value

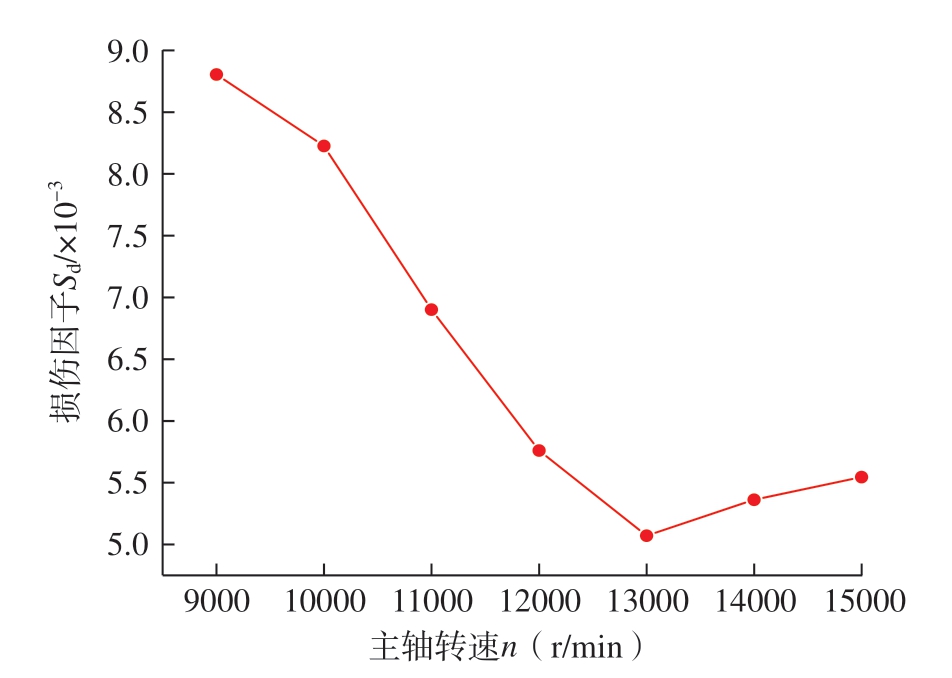

2.4.3 主轴转速对Sd 值的影响

如图10 所示,旋转超声磨削加工过程中的Sd 值随着主轴转速的增大呈先减小后增大的趋势,这是因为随着主轴转速的提高,单位时间内磨粒与工件表面的接触弧长增加,使复合材料中碳基体未变形的最大切削厚度减小,从而减小了裂纹在基体中的扩展尺寸。

图10 主轴转速对Sd 值的影响

Fig.10 Effect of spindle speed on Sd value

同时,单位时间内主轴转速的增加意味着工件单位体积将受到更多磨粒参与的去除,降低了单颗磨粒的磨削力[17],从而降低了纤维从基体中剥离的比例,且多是以纤维磨损的去除方式为主,故而减少了孔出口损伤。当主轴转速超过13000 r/min,崩边面积反而呈上升趋势,这是由于当主轴转速达到一定程度后,会产生大量的磨削热而无法及时扩散,使得出口处的热裂纹增加,逐渐扩展后发生脆性断裂,导致大面积的材料去除,因而Sd 值变大[18]。

2.5 最优磨削工艺参数选择

在本试验中,选择Sd 值为试验指标,Sd 值越小代表孔出口端面质量控制越好。在上述正交试验的基础上由单因素试验可知,主轴转速为13000 r/min,进给速度为3 mm/min,超声波振幅为8.5 μm 时,旋转超声磨削C/C 复合材料孔的Sd 值最小,但进给速度为3 ~ 7 mm/min 时,Sd 值相差较小,为提高加工效率,进给速度应选择7 mm/min。按此磨削参数组合进行孔加工试验,Sd值取3 次结果的平均值,为4.723×10–3。因此,旋转超声磨削C/C 复合材料孔加工试验的最优推荐磨削参数范围为:主轴转速为12000 ~ 14000 r/min,进给速度为5 ~ 7 mm/min,超声波振幅为8 ~ 9 μm。

3 孔出口损伤机理与抑制策略

3.1 孔出口损伤机理分析

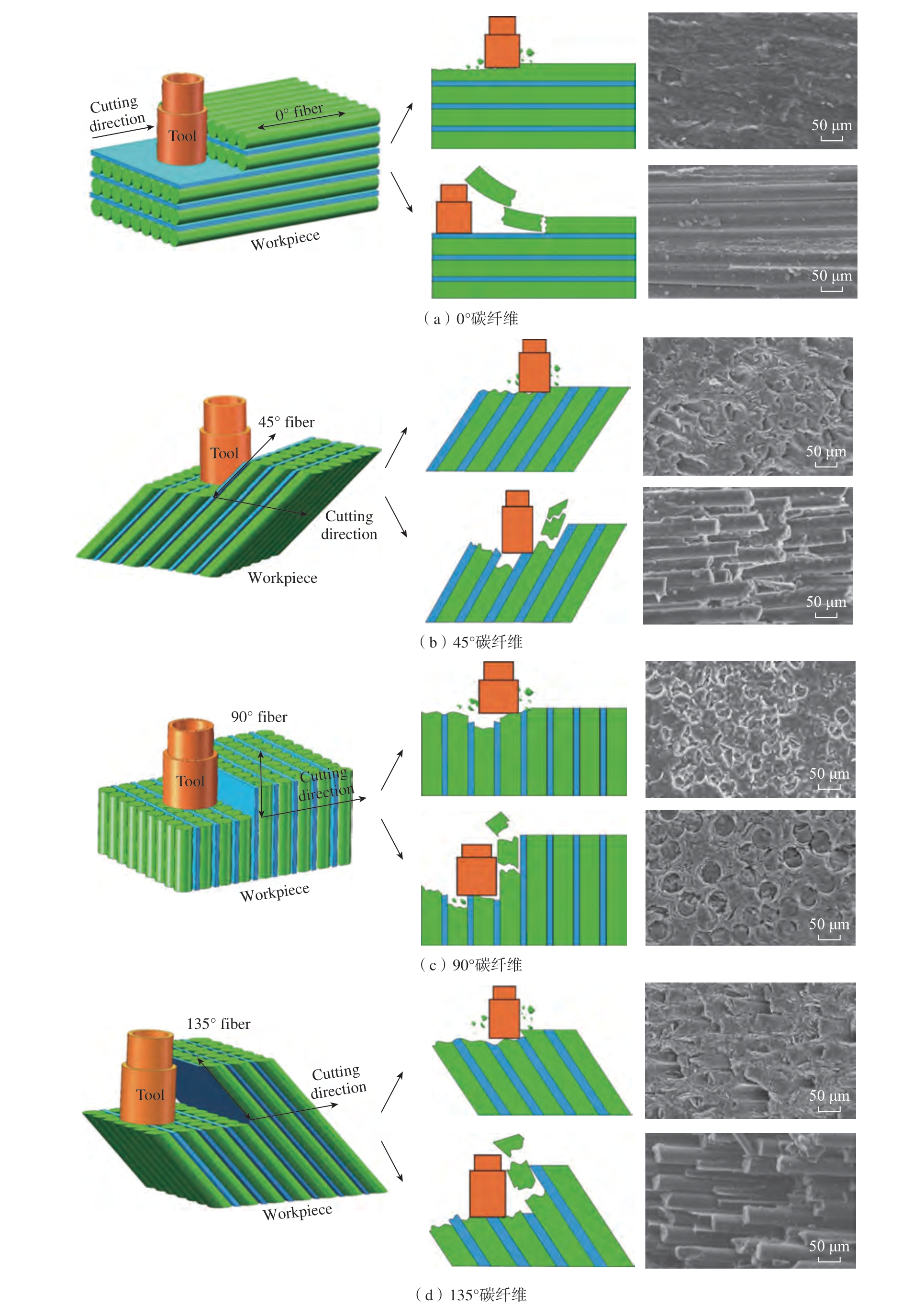

在旋转超声磨削C/C 复合材料孔加工过程中,复合材料的碳纤维与碳基体结构为理想二维正交层状叠加排布,材料内部结构示意图如图11(a)所示,孔出口仰视图如图11(b)所示[9],当刀具对孔出口进行磨削时,孔底及侧壁磨削对象主要为碳基体和碳纤维,根据纤维方向不同又分为Ⅰ、Ⅱ、Ⅲ、Ⅳ 4 个位置,各对象的磨削机理在下文中将依次列出。

图11 磨削材料的结构示意图

Fig.11 Structural schematic diagram of grinding material

当金刚石磨粒对碳基体进行磨削去除时,以脆性去除为主,在基体中产生大量随机裂纹,扩展到一定程度后会使基体成片脱落,在孔出口边缘处形成大量缺口,且当磨粒切削力大于碳基体强度时,会导致碳基体压溃破损,产生大量凹坑,碳基体的两种去除方式是导致孔出口边缘质量变差的主要原因。

如图12(a)所示,当金刚石磨粒对0°碳纤维进行磨削时,一部分材料去除主要发生在纤维内部,纤维被磨粒挤压变形产生微裂纹,当裂纹扩展到一定程度时会导致纤维束内部产生微脆性断裂,此时只去除了纤维的一部分,其余部分残留在工件表面,故孔出口边缘处存在少量较短毛刺。另一部分材料的去除主要发生在纤维与基体的界面处,纤维表现为整体脱离,这种去除方式是以整根纤维为单位进行的,磨削后的表面为碳基体层,故多数情况下孔出口处较为光滑[19]。

图12 不同方向碳纤维磨削机理示意图

Fig.12 Schematic diagram of grinding mechanism of carbon fiber at different directions

如图12(b)所示,当金刚石磨粒对45°碳纤维进行磨削时,若切削厚度较小,切削力较小,纤维会沿切削方向发生微脆性断裂,裂纹多为短裂纹,扩展深度较小,故孔出口表面较为平坦,边缘损伤较小。随着切削厚度的增加,切削力变大,磨粒剪切纤维产生的裂纹扩展较深,会直接穿过整根纤维导致纤维断裂,故有较长毛刺产生[20]。

如图12(c)和 (d)所示,当金刚石磨粒对90°和135°碳纤维进行磨削时,磨削机理相似,若切削厚度较小,则在切削平面上纤维承受的弯矩较小,纤维不易发生弯曲折断,表现为在纤维内部呈微脆性断裂,大多为短裂纹,故加工后的孔出口边缘较为光滑;若切削厚度变大,磨粒与材料接触点处的剪切力增大,导致碳基体发生破碎,在失去基体支撑的情况下,纤维很容易发生剪切与挤压断裂。由于每根纤维的强度不同,纤维发生断裂的位置也不同,导致孔出口边缘凹凸不平,损伤较大;且部分纤维会被磨粒直接从基体中拔出,在孔出口边缘处产生小的凹坑[21]。

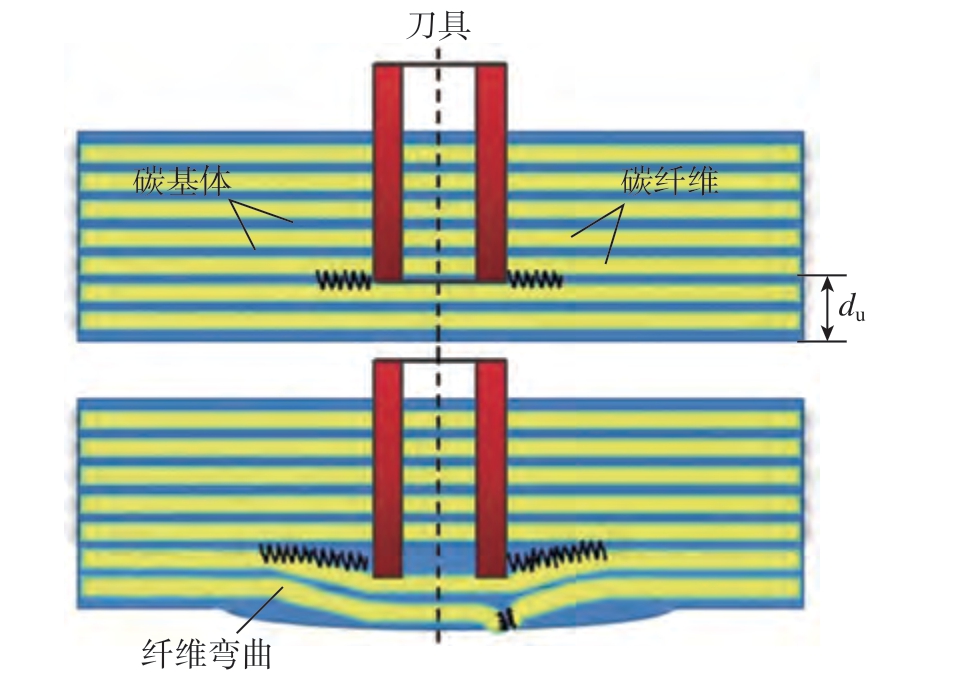

图13 阐述了孔出口边缘撕裂损伤的另一种机理,由于纤维与基体之间的界面结合力Fi 小于基体或纤维的强度,在临近孔出口时,孔底剩余支撑厚度du 逐渐减小,当du 减小到一定程度后,刀具轴向力Fa 大于Fi[13],导致靠近刀具的界面发生脱粘,产生分层损伤。刀具进一步进给将直接作用在纤维上,当轴向力或切削力大于纤维极限强度时,纤维发生弯曲断裂,有一部分纤维未被切断而悬挂在孔出口处。当刀具轴向力大于基体强度时,基体发生破碎,上述现象均会在孔出口边缘处形成损伤。

图13 孔底分层损伤机理示意图

Fig.13 Schematic diagram of delamination damage mechanism of hole bottom

3.2 孔出口损伤抑制策略

由上述C/C 复合材料去除机理可知,造成孔出口损伤的原因主要有基体破碎出现凹坑、切削厚度过大导致纤维整体折断比例增加、纤维与基体去除不同步而在孔出口处形成毛刺、孔出口底部支撑厚度过小而导致的纤维与基体之间发生界面分层。针对上述孔损伤机理分别提出以下3 种抑制策略,并通过试验进行验证。

3.2.1 临近出口时降低进给速度

在孔加工过程中,为提高加工效率以及降低加工区域温度,会选择增加进给速度进行磨削,但通过磨削机理分析可知,在临近孔出口时,若切削厚度过大,会使切削力变大,导致纤维内部发生整体折断,且折断位置不同步,最终导致孔出口边缘质量变差。针对该损伤机理提出,在临近孔出口时适当降低进给速度,减小切削厚度,降低切削力,从而减少纤维大面积折断,增加纤维微脆性断裂去除比例,提高孔出口质量。在2.4 节中最优磨削工艺参数的基础上,在距离孔出口还剩1 mm 时,降低进给速度,分别调整进给速度为1.0 mm/min、1.5 mm/min 及2.0 mm/min,得到结果如图14 所示。在进给速度为1.5 mm/min 时Sd 值下降最多。

图14 临近孔出口时进给速度对Sd 值的影响

Fig.14 Effect of feed speeds on Sd value near the hole exit

3.2.2 刀具侧壁光磨

由C/C 复合材料去除机理可知,纤维受刀具切向力作用整体拔出而悬挂在孔出口处、纤维与基体去除不同步均会在孔出口处形成毛刺,使孔出口质量变差,针对该损伤机理提出在孔钻通后继续使刀具下降2 mm,使用刀具侧壁金刚石磨粒继续对孔出口边缘进行光磨3 s,试验后通过与未光磨的孔出口形貌作对比 (图15),可知,该方法可有效解决C/C 复合材料孔出口处形成纤维毛刺的问题。

图15 光磨对孔出口形貌的影响

Fig.15 Effect of smooth grinding on hole exit morphology

3.2.3 孔底加设辅助支撑

由C/C 复合材料去除机理可知,孔出口底部支撑厚度过小而导致的纤维与基体之间易发生界面脱粘,对孔出口质量造成较大影响,针对该损伤机理提出在孔底加设辅助支撑策略,分别加设尼龙、C/C 复合材料及铸铁垫块,并将工件与垫块用夹具夹紧,如图16 所示。加设垫块后,可使剩余厚度du 值增大,垫块对工件的支撑力Fs 也可增加纤维与基体间的结合力,使界面不易发生脱离,纤维内部以微脆性去除为主,得到的孔出口边缘较光滑,从而达到改善孔出口质量的目的。设置同一磨削参数进行试验,并与未加设垫块的孔出口形貌作对比,如图17 所示。可知,该方法可有效改善孔出口质量,且改善效果最好的方法是加设C/C 复合材料垫块,这是因为当刀具钻通工件时,由于垫块与工件材料相同,切向力相对于其他两种材料变化较小,对孔出口边缘的冲击较小,故孔出口质量更好。

图16 辅助支撑策略示意图

Fig.16 Schematic diagram of auxiliary support strategy

图17 辅助支撑对孔出口形貌的影响

Fig.17 Effect of auxiliary support on hole exit morphology

采用以上3 种孔损伤抑制策略后,测得Sd 值进一步降至1.814×10–3,与未采用孔损伤抑制策略前的Sd值 (4.723×10–3)相比,减小了61.6%。

4 结论

本文基于超声辅助磨削方式对C/C 复合材料孔出口质量控制进行研究,提出了C/C 复合材料孔出口的损伤机理与抑制策略,优化了加工工艺参数,主要结论如下。

(1)在C/C 复合材料的超声辅助磨削孔加工过程中,若想获得良好的孔出口边缘质量,则同等加工工艺参数下刀具选择的优先顺序为电镀金刚石磨头>钎焊金刚石磨头>金刚石麻花钻头> PCD 钻头。

(2)本文试验条件下,C/C 复合材料超声辅助磨削孔加工过程中,超声波振幅对Sd 值影响最大,其次是进给速度,最后是主轴转速。确保Sd 值最小的最优工艺参数组合为主轴转速12000 ~ 14000 r/min、进给速度5 ~ 7 mm/min、超声波振幅8 ~ 9 μm,此条件可将Sd 值控制在4.723×10–3 以内。

(3)在C/C 复合材料超声辅助磨削孔加工过程中,孔出口边缘损伤机理主要包括基体大面积破碎、纤维不规则折断、纤维与基体去除不同步而产生毛刺以及纤维与基体发生界面分层。针对以上几种损伤机理,分别采用在临近孔出口时降低进给速度、使用刀具侧壁对孔出口进行光磨及在工件下方加设辅助支撑的孔损伤抑制策略。未采用孔损伤抑制策略前Sd 值为4.723×10–3,采用以上3 种孔损伤抑制策略后Sd 值进一步降至1.814×10–3,减小了61.6%。证明了上述策略的可行性,这一结论将对实际生产加工具有一定的指导意义。

[1]WANG J J, FENG P F, ZHENG J Z, et al.Improving hole exit quality in rotary ultrasonic machining of ceramic matrix composites using a compound step-taper drill[J].Ceramics International, 2016, 42(12):13387–13394.

[2]DU J G, MING W Y, MA J, et al.New observations of the fiber orientations effect on machinability in grinding of C/SiC ceramic matrix composite[J].Ceramics International, 2018, 44(12): 13916–13928.

[3]魏臣隽, 刘剑, 许正昊, 等.纤维强化陶瓷复合材料的电火花加工[J].电加工与模具, 2015(1): 25–29, 33.WEI Chenjun, LIU Jian, XU Zhenghao, et al.EDM of ceramic matrix composite with fiber reinforcement[J].Electromachining &Mould, 2015(1): 25–29, 33.

[4]丁凯, 傅玉灿, 苏宏华, 等.C/SiC复合材料钻削工具载荷及磨损研究[J].工具技术, 2016, 50(7): 15–19.DING Kai, FU Yucan, SU Honghua, et al.Effect of tool form and processing methods on drilling of C/SiC composites[J].Tool Engineering,2016, 50(7): 15–19.

[5]张加波, 张开虎, 范洪涛, 等.纤维复合材料激光加工进展及航天应用展望[J].航空学报, 2022, 43(4): 525735.ZHANG Jiabo, ZHANG Kaihu, FAN Hongtao, et al.Progress in laser processing of fiber composite materials and prospects of its applications in aerospace[J].Acta Aeronautica et Astronautica Sinica,2022, 43(4): 525735.

[6]QU S S, GONG Y D, YANG Y Y, et al.Surface topography and roughness of silicon carbide ceramic matrix composites[J].Ceramics International, 2018, 44(12): 14742–14753.

[7]FENG P F, WANG J J, ZHANG J F, et al.Drilling induced tearing defects in rotary ultrasonic machining of C/SiC composites[J].Ceramics International, 2017, 43(1): 791–799.

[8]WANG J J, FENG P F, ZHANG J F.Reduction of edge chipping in rotary ultrasonic machining by using step drill: A feasibility study[J].The International Journal of Advanced Manufacturing Technology, 2016, 87(9): 2809–2819.

[9]DING K, FU Y C, SU H H, et al.Experimental studies on drilling tool load and machining quality of C/SiC composites in rotary ultrasonic machining[J].Journal of Materials Processing Technology,2014, 214(12): 2900–2907.

[10]ZHANG R H, LI W N, LIU Y S, et al.Machining parameter optimization of C/SiC composites using high power picosecond laser[J].Applied Surface Science, 2015, 330: 321–331.

[11]YUAN S M, LI Z, ZHANG C, et al.Research into the transition of material removal mechanism for C/SiC in rotary ultrasonic face machining[J].The International Journal of Advanced Manufacturing Technology, 2018, 95(5): 1751–1761.

[12]张立峰, 王盛, 李战, 等.纤维方向对单向C/SiC复合材料磨削加工性能的影响[J].中国机械工程, 2020, 31(3): 373–377.ZHANG Lifeng, WANG Sheng, LI Zhan, et al.Effects of fiber direction on grinding performances for unidirectional C/SiC composites[J].China Mechanical Engineering, 2020, 31(3): 373–377.

[13]李颂华, 马超, 孙健.旋转超声磨削氧化锆陶瓷孔的质量控制研究[J].表面技术, 2021, 50(11): 354–361, 371.LI Songhua, MA Chao, SUN Jian.Research on quality control of rotary ultrasonic grinding of zirconia ceramic hole[J].Surface Technology, 2021,50(11): 354–361, 371.

[14]李颂华, 王科冲, 孙健, 等.氧化锆陶瓷磨削工艺优化和粗糙度控制研究[J].硅酸盐通报, 2020, 39(1): 271–277.LI Songhua, WANG Kechong, SUN Jian, et al.Research on grinding process optimization and roughness control of zirconia ceramics[J].Bulletin of the Chinese Ceramic Society, 2020, 39(1): 271–277.

[15]DONG G J, ZHANG L M.Investigation on grinding force and machining quality during rotary ultrasonic grinding deep-small hole of fluorophlogopite ceramics[J].The International Journal of Advanced Manufacturing Technology, 2019, 104(5): 2815–2825.

[16]王宗伟, 丛岩.基于旋转超声振动的氧化锆陶瓷小孔磨削加工质量研究[J].金刚石与磨料磨具工程, 2020, 40(1): 24–28.WANG Zongwei, CONG Yan.Study on machining quality of zirconia ceramic hole grinding based on rotating ultrasound vibration[J].Diamond & Abrasives Engineering, 2020, 40(1): 24–28.

[17]LI C, ZHANG F H, MENG B B, et al.Material removal mechanism and grinding force modelling of ultrasonic vibration assisted grinding for SiC ceramics[J].Ceramics International, 2017, 43(3): 2981–2993.

[18]吴玉厚, 王浩, 李颂华, 等.氮化硅陶瓷磨削热特性与表面成形机制[J].表面技术, 2019, 48(12): 360–368.WU Yuhou, WANG Hao, LI Songhua, et al.Grinding thermal characteristics and surface forming mechanism of silicon nitride ceramics[J].Surface Technology, 2019, 48(12): 360–368.

[19]LÜ D X, CHEN M D, YAO Y Q, et al.High-frequency vibration effects on the hole integrity in rotary ultrasonic drilling of carbon fiber-reinforced plastic composites[J].Ultrasonics, 2021, 115:106448.

[20]CHEN Y, LIANG Y H, XU J H, et al.Ultrasonic vibration assisted grinding of CFRP composites: Effect of fiber orientation and vibration velocity on grinding forces and surface quality[J].International Journal of Lightweight Materials and Manufacture, 2018, 1(3): 189–196.

[21]CHEN J, AN Q L, MING W W, et al.Hole exit quality and machined surface integrity of 2D Cf /SiC composites drilled by PCD tools[J].Journal of the European Ceramic Society, 2019, 39(14): 4000–4010.