蓝宝石玻璃因具有良好的机械、光学、热学性能以及稳定的化学性能,被广泛应用于航空航天、军事、光学、大规模集成电路等领域,如光电跟踪仪、潜艇潜望镜的光学镜片等。随着近几十年科技的发展与产业的需要,蓝宝石玻璃材料的制备不再局限于小尺寸零件的加工制造,开始转向大尺寸、高质量、低成本的方向发展。蓝宝石玻璃的去除主要使用磨削加工方法,然而其高硬脆性的特点,使之在加工制造过程中极易发生碎裂、崩边、亚表面损伤等情况,加工效率和表面质量无法得到保证。因此,研究蓝宝石玻璃高效高精度加工方法和去除机理具有重要意义。

近年来,国内外学者针对蓝宝石玻璃加工开展了许多研究。朱杰刚[1]对比分析了有无超声振动和不同方向超声振动对蓝宝石玻璃磨削效果的影响。林智富等[2]基于陶瓷结合剂、树脂结合剂和陶瓷树脂复合结合剂制备的固结金刚石研磨盘,研究了蓝宝石基片的磨削表面粗糙度、表面/亚表面损伤及其材料去除机理。钟敏等[3]利用自制的超声弯曲振动辅助化学机械抛光装置,研究了金刚石、氧化铝和二氧化硅3 种不同磨粒的砂轮对蓝宝石材料去除率及抛光后表面粗糙度的影响。Stirner等[4]采用仿真方法对蓝宝石A 面、C 面、M 面及R 面的表面能特性进行了比较研究。胡中伟等[5]对蓝宝石晶体的不同晶面开展了轴向磨削试验,研究表明,不同晶面的磨削力下降比例不相同,超声振动对加工质量改善效果明显。杨鑫宏等[6]分别对石英玻璃、蓝宝石玻璃和RS-SiC 材料进行了超声与非超声环境下的磨削加工试验,对比了3 种材料的加工特性差异。Miura 等[7]运用螺旋超声辅助研磨技术磨削蓝宝石晶片,研究表明,该方法可减小磨削中正向和切向研磨力,降低材料表面粗糙度。王帅[8]提出了一种等切深的钟摆式超声振动辅助划擦装置,对比分析了超声和非超声下各因素对蓝宝石去除机理的影响。耿其东等[9]采用超声研磨与磁力研磨相结合的工艺方法,对蓝宝石进行研磨加工,研究其表面粗糙度的影响规律。王志强等[10]开展了金刚石研磨液研磨LED 蓝宝石衬底试验,分析了研磨盘材质、研磨压力、研磨盘转速等对材料去除速率和表面粗糙度的影响。Lu 等[11]采用干脉冲放电修整的粗金刚石砂轮对蓝宝石进行高效、精密的磨削加工。

由以上研究可知,蓝宝石加工相关研究一般采用电镀金刚石磨头或者砂轮,而具有更好耐磨性能的烧结磨头的应用研究较少。同时,磨头参数对蓝宝石等硬脆材料加工特性影响的研究也很少。基于以上考虑,本文采用青铜结合剂磨头,综合考虑磨头粒度号、主轴转速、进给速度、磨削深度等磨具和加工参数,开展了蓝宝石玻璃非超声和超声磨削加工特性研究,探究不同磨头和加工工艺对材料表面质量和磨削力的影响规律;以期为高表面质量蓝宝石玻璃的制造和相关研究提供借鉴和参考。

1 蓝宝石超声磨削试验

1.1 试验材料

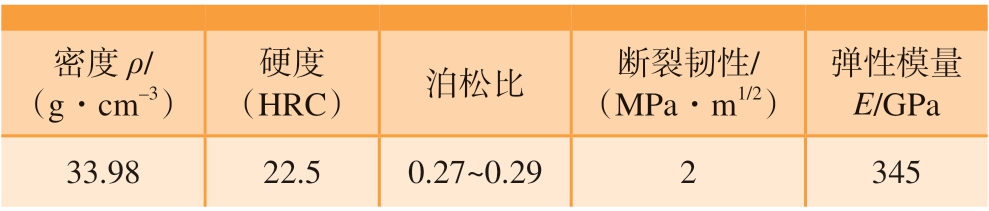

蓝宝石玻璃材料主要成分为Al2O3,是一种具有各向异性的简单配位氧化物,是非常典型的硬脆材料。该材料经高温熔化、过冷处理等一系列步骤后,内部重新结晶从而形成圆柱状蓝宝石晶体[6]。本文所选蓝宝石玻璃的主要性能参数如表1 所示。

表1 蓝宝石玻璃材料主要性能参数

Table 1 Main performance parameters of sapphire glass materials

密度ρ/(g·cm–3)(HRC)泊松比断裂韧性/(MPa·m1/2)硬度弹性模量E/GPa 33.9822.50.27~0.292345

1.2 试验装置

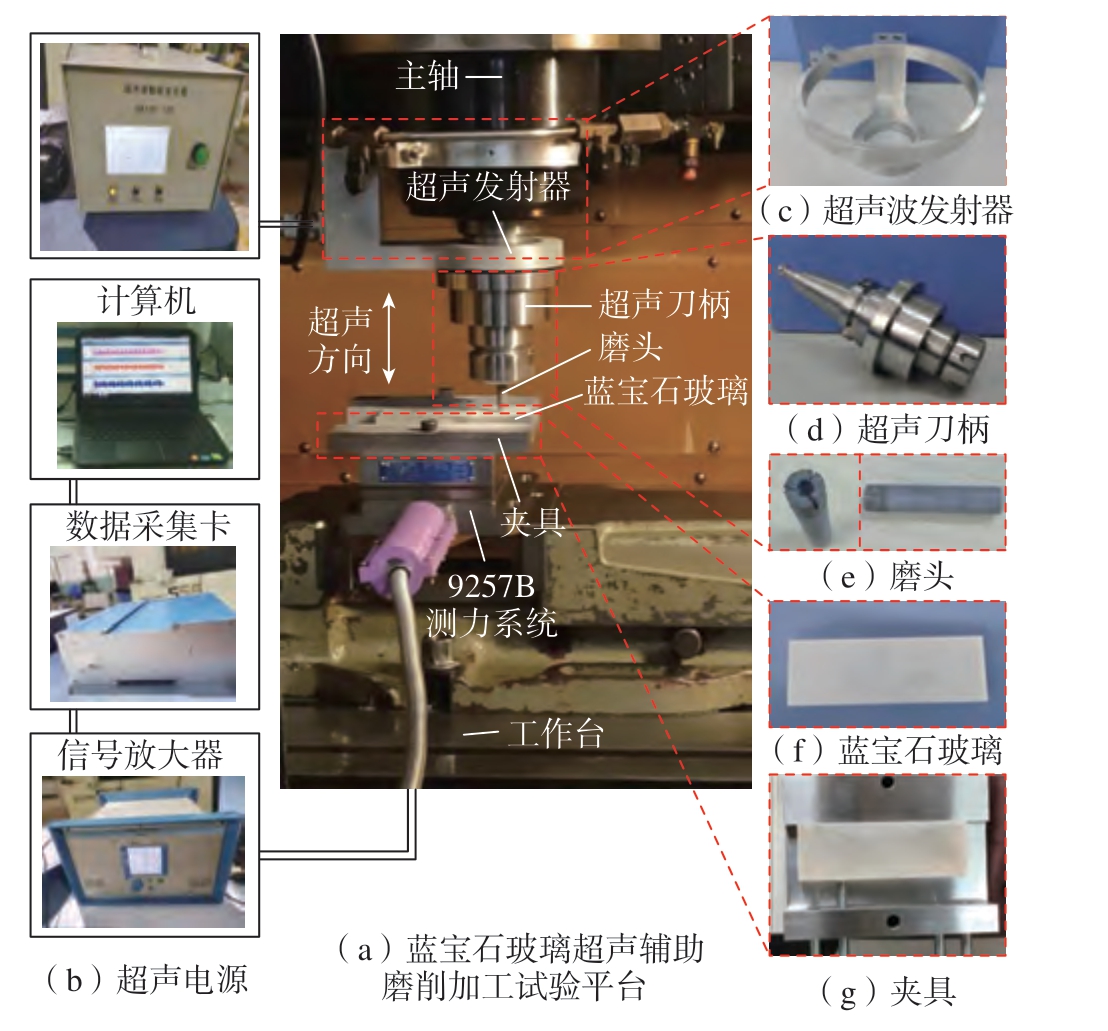

图1(a)为蓝宝石玻璃超声辅助磨削加工试验平台。平台以S56 立式加工中心 (牧野机床有限公司)为基础,添加超声辅助加工系统,以实现蓝宝石玻璃的超声加工过程。超声辅助加工系统包括超声电源 (图1(b))、超声波发生器 (图1(c))和超声刀柄 (图1(d)),其中超声波发生器为UBT40 – 33B(Takemasa 公司),其频率为19 kHz,振幅为3 μm,超声方向为轴向。

图1 超声辅助磨削加工装置

Fig.1 Ultrasonic-assisted grinding unit

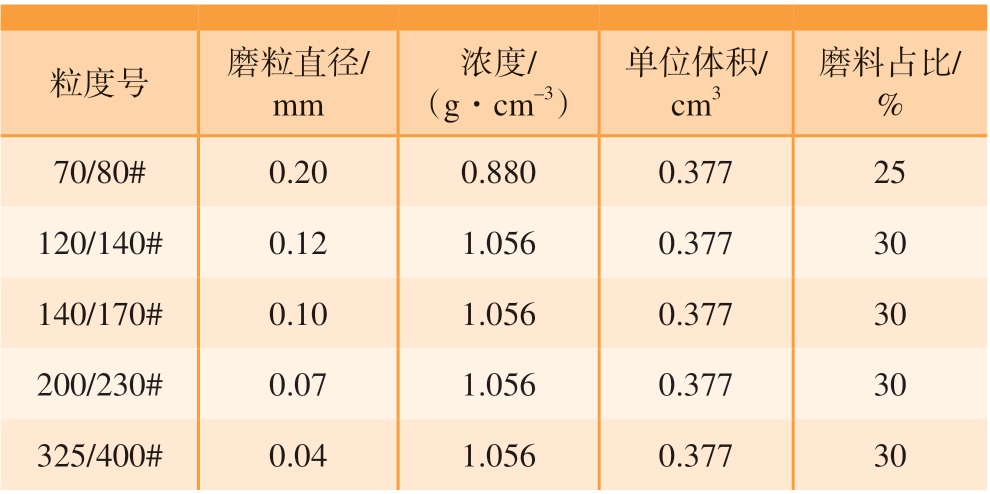

磨削工具采用青铜结合剂金刚石磨头,磨头的主体尺寸为8D×10A×50L(图1(e),其中D 是磨头直径,A 是磨头部长度,L 是磨头总长),在系统中磨头由超声刀柄带动做上下往复运动。选用了5 种不同粒度号的磨头,即70/80#、120/140#、140/170#、200/230#、325/400#,具体参数如表2 所示。可知,各磨头间的差异主要体现在磨粒直径上。此外,在浓度、磨料占比、磨料含量方面,各磨头间也存在一些差异。

表2 不同粒度号磨头的参数

Table 2 Parameters for different grades of grinding heads

磨料占比/%70/80#0.200.8800.37725 120/140#0.121.0560.37730 140/170#0.101.0560.37730 200/230#0.071.0560.37730 325/400#0.041.0560.37730粒度号磨粒直径/mm浓度/(g·cm–3)单位体积/cm3

蓝宝石玻璃工件形状为长方体 (图1(f)),尺寸为140 mm(长)×40 mm(宽)×12 mm(高)。工件用螺栓固定在特制夹具 (图1(g))上,夹具通过螺纹连接与Kistler 9257B 测力系统相连。

1.3 试验设计

蓝宝石玻璃在磨削过程中的材料去除主要包括2 个阶段,即塑性去除和脆性去除阶段,前者主要以材料表面晶粒的塑性流动为主,后者按照压痕断裂机制以表面发生脆性断裂为主[7,11]。考虑蓝宝石玻璃材料去除特性和加工参数选择要求,为了研究不同磨头和加工参数在超声和非超声磨削情况下对切削力、表面粗糙度和表面形貌的影响规律,设计了4 种成形槽磨削试验方案: (1)不同粒度号磨头的超声和非超声磨削单因素试验; (2)不同主轴转速的超声和非超声磨削单因素试验; (3)不同进给速度的超声和非超声磨削单因素试验; (4)不同磨削深度的超声和非超声磨削单因素试验。各方案的具体参数见表3。

表3 试验设计方案和主要加工参数

Table 3 Experimental scheme and main processing parameters

参数方案1方案2方案3方案4主轴转速ω/(r·min–1)3000 2000、2500、3000、3500 30003000进给速度Vf /(mm·min–1)202010、20、30、4020磨削深度h/mm0.150.150.150.10、0.15、0.20、0.25磨头粒度号70/80#、120/140#、140/170#、200/230#、325/400#140/170#140/170#140/170#是否超声超声和非超声超声和非超声超声和非超声超声和非超声

本试验采用的青铜结合剂金刚石磨头属于密实性砂轮,需要在试验前开展磨头修整以保证试验数据的正确性和可靠性。本研究主要使用粒度50/60#的碳化硅修整块对磨头进行修整。试验中的磨削力由Kistler9257B测力系统进行测量,工件表面粗糙度由KOSAKA 接触式表面粗糙度仪 (小坂公司)进行测量,工件表面形貌由VHX–1000C 超景深显微镜 (基恩士公司)进行观测。

2 结果及分析

2.1 不同磨头对蓝宝石玻璃超声辅助磨削的影响

2.1.1 磨头粒度号对磨削力的影响

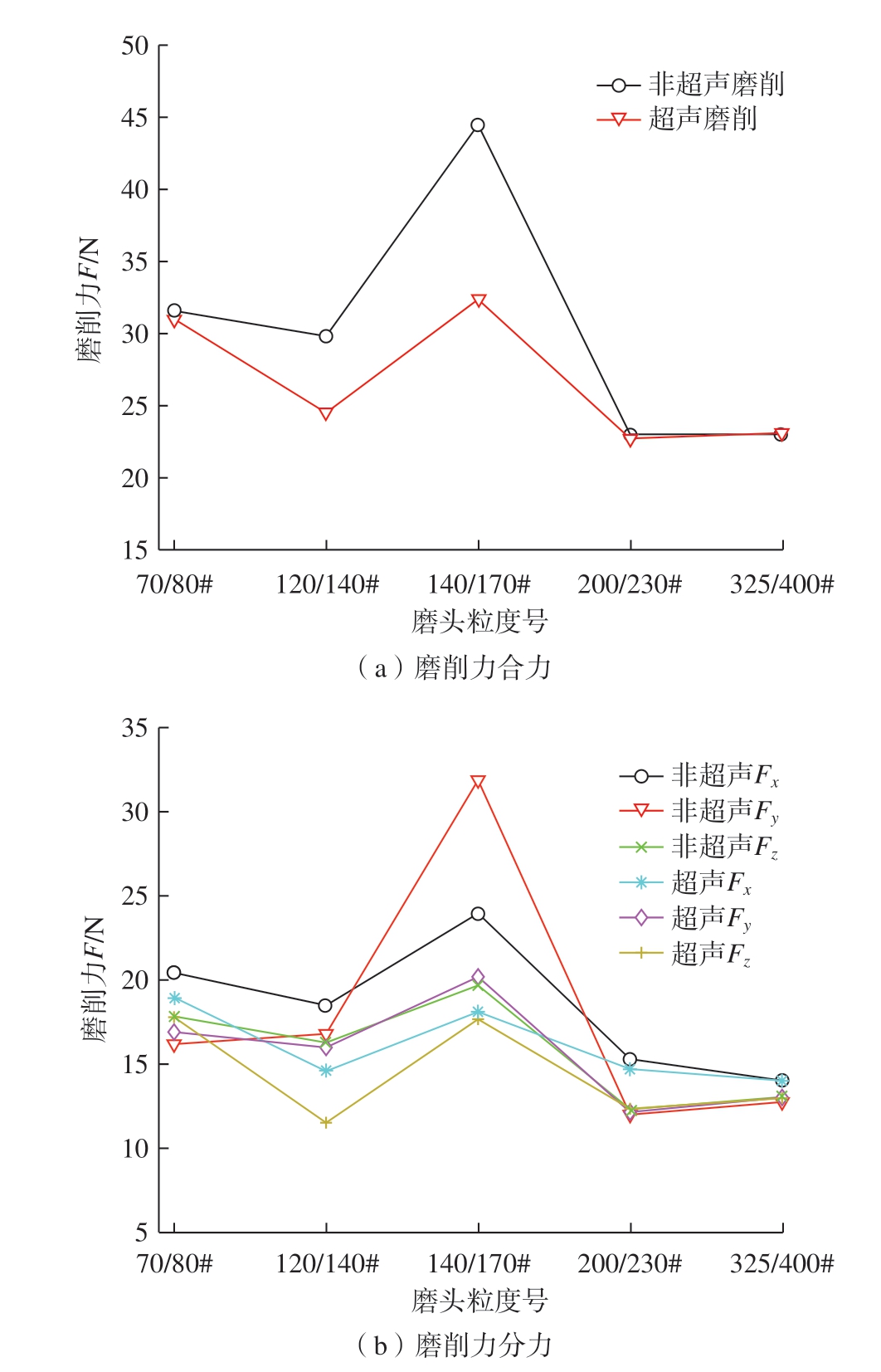

图2 为表3 中方案1 试验参数下所得的磨头粒度号对磨削力影响的曲线图,其中,图2(a)为磨削力合力图,图2(b)为x、y 和z 3 个方向上的分力图。由图2(a)可知,无论超声还是非超声磨削工况,随着磨头粒度号的增大 (磨粒直径减小),磨削力整体呈现先增大后减小的趋势。非超声磨削时,使用140/170#磨头,磨削力最大,为44.48 N;使用325/400#磨头,磨削力最小,为23.02 N。超声磨削时,使用140/170#磨头,磨削力最大,为32.37 N;使用200/230#磨头,磨削力最小,为22.73 N。综上,较大的磨头粒度号所对应的磨削力较小,这主要是因为较小的磨粒直径使得磨粒接触工件的有效面积减小。

图2 磨头粒度号对磨削力的影响

Fig.2 Effect of particle size number of grinding head on grinding force

对比图2(a)中超声与非超声磨削力可以发现,对于所选的5 种粒度号的磨头,超声下的磨削力普遍小于非超声磨削力 (图2(b)中各分力亦有此趋势),磨削力最大减小值为12.11 N,减小幅度为27.2%(140/170#磨头)。但磨头粒度号较大时,这种减小趋势并不明显,如在200/230#和325/400#工况下,超声辅助磨削的效果几乎为0,表明磨头粒度号过大时,超声将无法有效减小磨削力。

2.1.2 磨头粒度号对表面粗糙度的影响

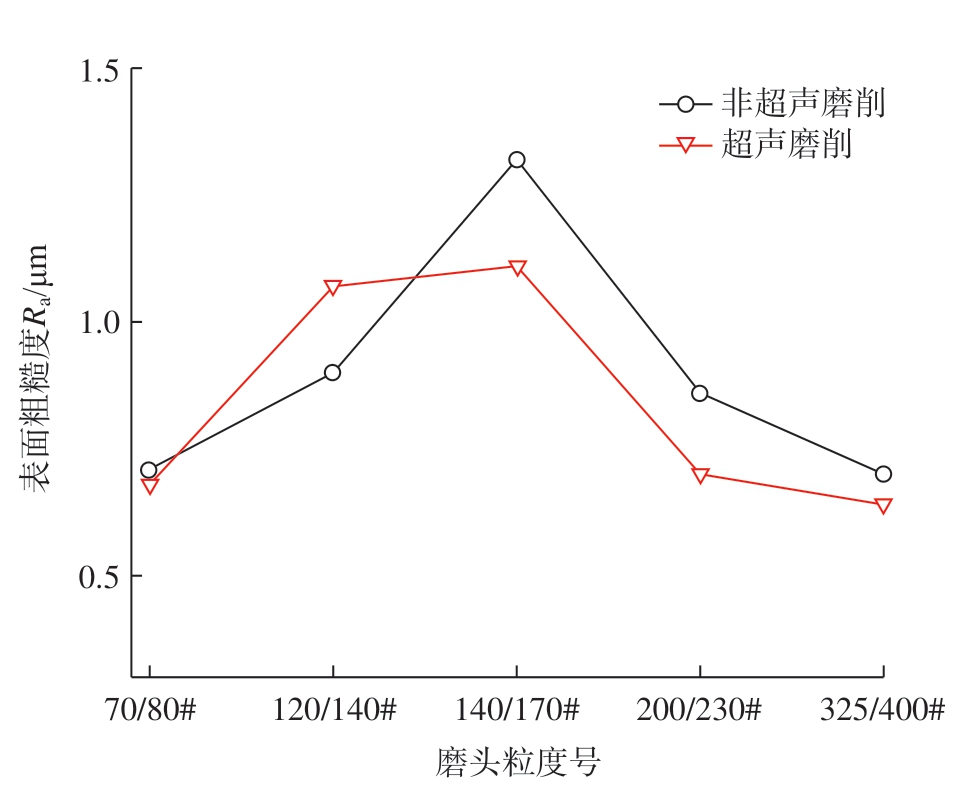

图3 为磨头粒度号对蓝宝石玻璃加工表面粗糙度的影响曲线图。可知,随着磨头粒度号的增大,无论是超声还是非超声磨削,材料表面粗糙度都呈现先增大后减小的趋势。5 种磨头的超声工况表面粗糙度基本小于非超声工况,其中,使用325/400#磨头磨削所得表面粗糙度最低 (非超声Ra = 0.70 μm、超声Ra = 0.64 μm)。相比于非超声工况,超声磨削采用200/230#磨头的表面粗糙度降幅最大,为18.6%。

图3 磨头粒度号对表面粗糙度的影响

Fig.3 Effect of particle size number of grinding head on surface roughness

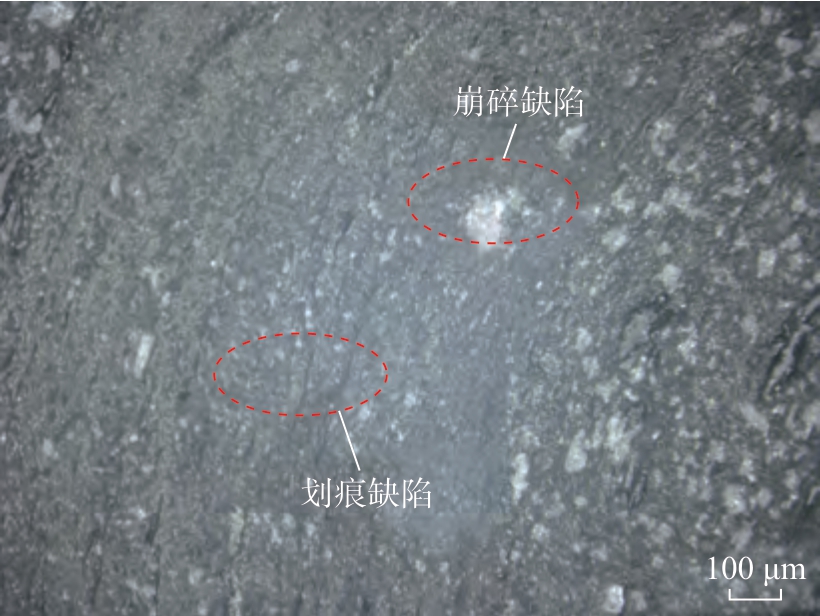

当磨粒尺寸较大时,磨头刀刃较为锋利,会在材料表面形成较深的划痕,这些划痕会影响蓝宝石玻璃的表面粗糙度,也会使材料表面产生微小的裂纹和破碎现象,如图4 所示;当磨粒尺寸较小时,磨削加工后蓝宝石玻璃表面较平滑,表面质量较好;但磨粒过小,磨料间所能容纳的碎屑变少,碎屑堆积会导致磨头内部发生堵塞现象,反而影响蓝宝石磨削的表面质量。相较于其他粒度工况,140/170#磨头加工时材料的表面粗糙度最大,其主要原因是该磨削过程出现了较为明显的振动,磨削力较大 (图2),而磨粒影响下的加工系统自激振动可能是引起该问题的主因。因此,140/170#磨头磨粒号虽小,相应得到的表面粗糙度却最大。综合而言,无论超声还是非超声情况,采用粒度号200/230#磨头进行磨削可获得相对较小的磨削力和较好的表面质量,是研究工况下的最佳磨头粒度号,140/170#磨头的使用效果最差。

图4 大尺寸磨粒磨头产生的加工缺陷

Fig.4 Grinding defects caused by grinding head with big particle size

2.1.3 磨头粒度号对表面形貌的影响

图5 所示为超声和非超声两种磨削环境下,不同粒度号磨头对材料表面形貌的影响。可以看出,非超声磨削过程,随着磨粒直径的减小,材料表面质量逐渐得到改善。磨粒直径最大时 (70/80#),材料表面凹坑较多,刀刃多数进入了材料脆性区,产生了脆性断裂,导致材料表面不平整;当磨头粒度号增大,即磨粒直径减小,磨头颗粒的单位接触面积变小,刀刃多数进入材料塑性区,材料表面凹坑减少,其表面可以观察到清晰的磨削痕迹;随着磨粒直径进一步减小,磨削痕迹也逐渐变浅,表明刀刃进入材料塑性区的深度变浅,因而其表面不规则的脆性断裂减少。

图5 磨头粒度号对表面形貌的影响

Fig.5 Effect of particle size number of grinding head on surface morphology

相较于非超声工况,在超声作用下,磨头70/80#进入材料脆性区的面积变小,表面崩碎缺陷明显减少,崩碎状缺陷的直径也减小。随着磨头磨粒直径逐渐减小,蓝宝石玻璃磨削表面质量明显变好,表面崩碎的凹坑状缺陷逐渐减少,磨头的划痕也逐渐减少甚至消失。这主要是因为超声振动使得磨粒进入材料脆性区的概率变低,且即使磨粒进入脆性区,材料表面径向产生的裂纹还未扩散便在高频冲击作用下变成较浅的断裂凹陷,因此,材料表面粗糙度降低,表面质量变好。综合对比可知,超声磨削加工后材料的表面形貌优于非超声磨削加工后材料的表面形貌。

2.2 磨削参数对蓝宝石玻璃超声辅助磨削的影响

2.2.1 磨削参数对磨削力的影响

图6 为主轴转速、进给速度和磨削深度对蓝宝石玻璃磨削力的影响,试验参数分别对应表3 中的方案2、方案3 和方案4。从图6(a)可以看出,在非超声和超声两种工况下,增加主轴转速会使得磨削力减小,两种方式的磨削力下降趋势基本相同。此过程中,主轴转速的提升使得磨粒切削基本维持在材料塑性区,单颗粒磨粒与材料表面有效接触减少,磨削力下降。4 种主轴转速条件下,与非超声工况下的磨削力相比,超声工况下的磨削力分别降低18.88 N、11.35 N、12.11 N 和9.36 N,降幅区间为23.8%~31.7%。

图6 加工参数对磨削力的影响

Fig.6 Effect of grinding parameter on grinding force

由图6(b)可以看出,无论是在超声工况还是非超声工况下,增加进给速度都会使磨削力增大,这是因为单颗粒磨粒的切削深度增加,磨粒进入材料脆性区域的机会变大,使得磨粒切入蓝宝石玻璃更加困难。4 种进给速度条件下,相比于非超声磨削,超声磨削对应的磨削力分别降低了2.82 N、12.11 N、13.66 N 和7.43 N,降幅区间为8.6% ~ 27.2%。

由图6(c)可以看出,无论是超声还是非超声,随着磨削深度的增加,磨削力都呈先增大后减小的趋势。在4 种切削深度条件下,相比于非超声磨削,超声磨削对应的磨削力分别降低了5.66 N、–2.13 N、6.1 N 和4.13 N,降幅区间为– 7.0% ~ 19.7%。综合来看,超声辅助磨削在不同磨削深度条件下均表现出对磨削力的抑制作用。

2.2.2 磨削参数对表面粗糙度的影响

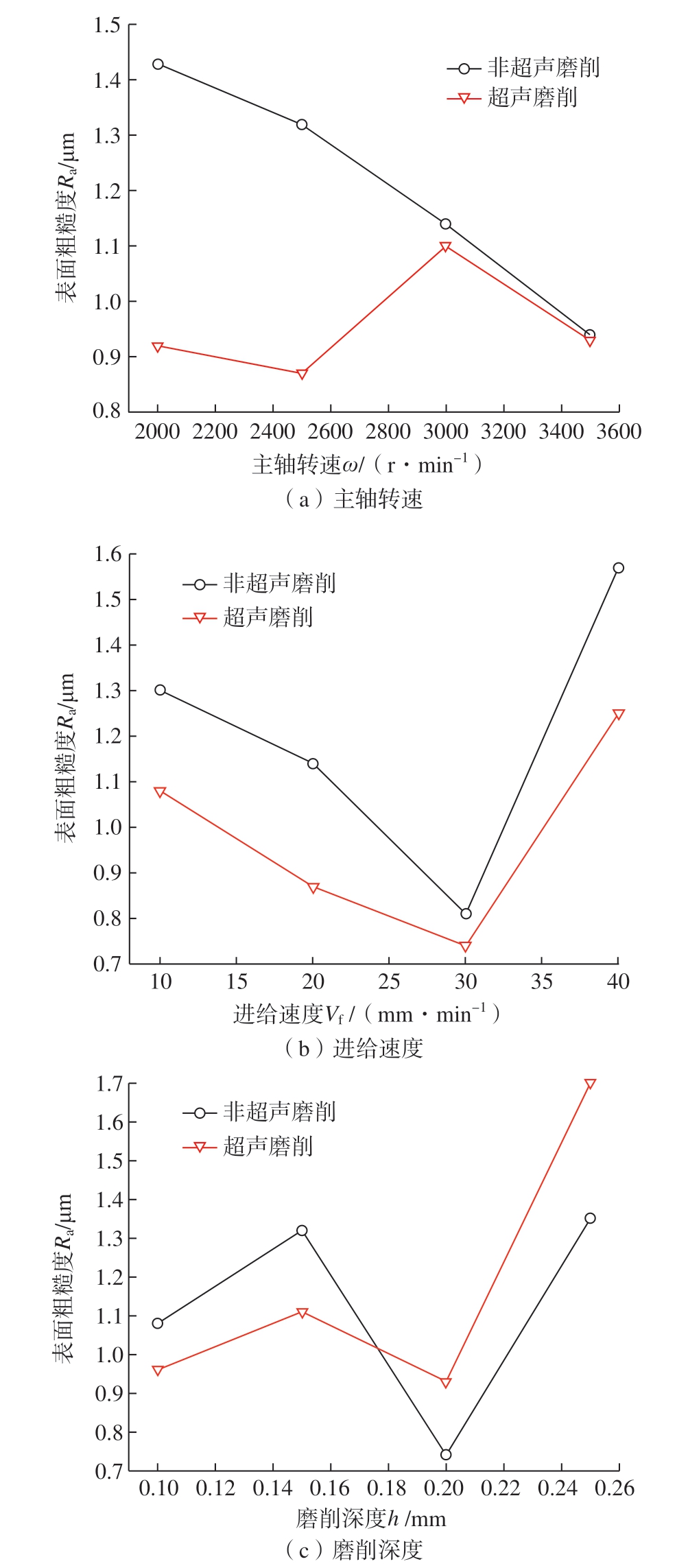

图7 为主轴转速、进给速度和磨削深度对蓝宝石表面粗糙度的影响,试验参数分别对应表3 中方案2、方案3 和方案4。由图7(a)可以看出,非超声和超声工况下主轴转速对表面粗糙度的影响规律不同。前者的表面粗糙度表现为随着主轴转速的增大而逐渐减小,而后者则呈现出表面粗糙度先减小后增大再减小的波动变化趋势。出现该现象的原因是,非超声工况下主轴转速增大意味着更多磨粒由材料脆性区进入塑性区,材料表面脆性断裂情况变少,表面质量得到改善;但在超声工况下,高主轴转速使得磨粒大概率处于材料塑性区,仅有小概率进入材料脆性区,因此材料的表面质量出现波动。在4 种主轴转速条件下,相比于非超声工况,超声工况对应的表面粗糙度分别降低0.51 μm、0.45 μm、0.04 μm 和0.01 μm,降幅区间为1.1% ~ 35.7%。不难看出,主轴转速较低时,超声磨削对蓝宝石表面粗糙度的改善作用更佳。

图7 加工参数对表面粗糙度的影响

Fig.7 Effect of grinding parameters on surface roughness

由图7(b)可以看出,超声和非超声工况下,进给速度对表面粗糙度的影响规律相同,均随着进给速度的增加呈现先减小后变大的趋势;二者的最小表面粗糙度均出现在进给速度Vf = 30 mm/min 的工况。4 种进给速度条件下,相比于非超声磨削,超声工况对应的表面粗糙度分别降低了0.22 μm、0.27 μm、0.07 μm 和0.32 μm,降幅区间为8.6% ~23.6%。

由图7(c)可以看出,非超声和超声工况下,随着磨削深度的增大,蓝宝石材料的表面粗糙度均呈现先增大后减小再增大的变化趋势。但需要注意的是,在0.1~0.18 mm 磨削深度段,超声工况对应的表面粗糙度小于非超声,而磨削深度h > 0.18 mm 时,超声工况对应的表面粗糙度值大于非超声工况。其主要原因可能是,磨削深度越大,磨削力越大,超声作用耦合使得磨头产生较为强烈的振动,脆性断裂较为严重,因而影响了材料的表面质量。因此,磨削深度较小时,超声磨削对蓝宝石表面质量的改善作用更佳。

3 结论

本文基于青铜结合剂金刚石磨头,综合考虑磨头粒度号、主轴转速、进给速度、磨削深度等因素,开展了蓝宝石玻璃超声和非超声磨削加工头特性研究,深入分析了上述因素对蓝宝石玻璃磨削表面质量和磨削力的影响规律,具体结论如下。

(1)在超声和非超声磨削工况下,随着磨头粒度号的增大(磨粒直径变小),蓝宝石玻璃的磨削力和表面粗糙度整体均呈现先增大后减小的趋势。所选5 种粒度号磨头在超声工况下的磨削力和表面粗糙度普遍小于非超声工况,磨削力最大降幅为27.2%,表面粗糙度最大降幅为18.6%。整体来看,超声磨削后蓝宝石玻璃的表面形貌更优。

(2)200/230#磨头在超声和非超声磨削工况下均获得了相对较小的磨削力和表面粗糙度,是本试验研究工况下的最佳磨头粒度号,140/170#磨头的使用效果则最差。

(3)在非超声和超声两种工况下,磨削力均随着主轴转速的增大而减小,随着进给速度的增大而增大,随磨削深度的增大先增大后减小;相比于非超声磨削,超声磨削可在4 种所选转速条件下显著降低磨削力,对应的降幅区间为23.8% ~ 31.7%;在4 种所选进给速度条件下的磨削力降幅区间为8.6% ~ 27.2%;在4 种所选磨削深度条件下的磨削力降幅区间为– 7.0% ~ 19.7%。

(4)非超声工况下,蓝宝石玻璃磨削表面粗糙度随主轴转速的增大而减小,随进给速度的增大先减小后增大,随磨削深度的增大先增大后减小再增大。超声工况下,材料表面粗糙度随主轴转速的增大先减小后增大再减小,随进给速度的增大先减小再增大,随磨削深度的增大先增大后减小再增大。相比于非超声磨削,超声磨削在4 种所选主轴转速条件下对应的表面粗糙度降幅区间为1.1% ~ 35.7%; 4 种所选进给速度条件下对应的表面粗糙度降幅区间为8.6% ~ 23.6%。

(5)较小的主轴转速和磨削深度条件下,超声磨削对蓝宝石表面质量的提升作用更显著。

[1]朱杰刚.蓝宝石超声辅助磨削的实验研究[D].泉州: 华侨大学, 2018.ZHU Jiegang.Experimental study on ultrasonic vibration-assisted grinding of sapphire[D].Quanzhou: Huaqiao University, 2018.

[2]林智富, 高尚, 康仁科, 等.固结金刚石研磨盘加工蓝宝石基片的磨削性能研究[J].人工晶体学报, 2016, 45(5): 1317–1322.LIN Zhifu, GAO Shang, KANG Renke, et al.Research on grinding performance of fixed-abrasive diamond lapping plates for sapphire substrates[J].Journal of Synthetic Crystals, 2016, 45(5): 1317–1322.

[3]钟敏, 袁任江, 李小兵, 等.磨粒和抛光垫特性对蓝宝石超声化学机械抛光的影响[J].中国表面工程, 2018, 31(6): 125–132.ZHONG Min, YUAN Renjiang, LI Xiaobing, et al.Effects of abrasive particles and pads’ characteristics on ultrasonic assisted chemical mechanical polishing for sapphire[J].China Surface Engineering, 2018,31(6): 125–132.

[4]STIRNER T, SUN J Z, AUST M.Ab initio hartree-Fock simulation of R-plane sapphire[J].Physics Procedia, 2012, 32: 635–639.

[5]胡中伟, 邵铭剑, 方从富, 等.蓝宝石不同晶面轴向超声振动辅助磨削特性研究[J].中国机械工程, 2017, 28(11): 1380–1385.HU Zhongwei, SHAO Mingjian, FANG Congfu, et al.Study on characteristics of axial ultrasonic assisted grinding of sapphire with different crystal surfaces[J].China Mechanical Engineering, 2017, 28(11):1380–1385.

[6]杨鑫宏, 韩杰才.脆性光学材料的超声磨削实验研究[J].光学技术, 2007, 33(1): 65–67.YANG Xinhong, HAN Jiecai.Experimental study on ultrasonic vibration grinding of brittle optical materials[J].Optical Technique, 2007,33(1): 65–67.

[7]MIURA T, WU Y B, FUJIMOTO M, et al.2205 Grinding performance of spiral ultrasonic assisted grinding for monocrystal sapphire using vitrified diamond wheel[J].Proceedings of International Conference on Leading Edge Manufacturing in 21st Century: LEM21,2015(8): 2205–1–2205–4.

[8]王帅.蓝宝石超声振动辅助划擦试验研究[D].泉州: 华侨大学, 2020.WANG Shuai.Experimental research on sapphire ultrasonic vibration assisted scratching[D].Quanzhou: Huaqiao University, 2020.

[9]耿其东, 李春燕.超声磁力研磨加工参数对蓝宝石表面粗糙度的影响[J].表面技术, 2018, 47(7): 104–111.GENG Qidong, LI Chunyan.Influence of ultrasonic polishing and magnetic abrasive finishing processing parameters on surface roughness of sapphire[J].Surface Technology, 2018, 47(7): 104–111.

[10]王志强, 方伟, 豁国燕, 等.LED 蓝宝石衬底研磨工艺研究[J].金刚石与磨料磨具工程, 2015, 35(2): 59–62.WANG Zhiqiang, FANG Wei, HUO Guoyan, et al.Research on lapping technology of LED sapphire substrate[J].Diamond & Abrasives Engineering, 2015, 35(2): 59–62.

[11]LU Y J, LUO W, WU X Y, et al.Efficient and precise grinding of sapphire glass based on dry electrical discharge dressed coarse diamond grinding wheel[J].Micromachines, 2019, 10(9): 625.