现代国防科学技术的发展对各种导弹武器的性能要求越来越高。为了保证高速飞行的导弹内部光电系统和探测系统能够持续、安全可靠地工作,必须在导弹外部使用整流罩[1]。蓝宝石在3~5 μm 波段的优异透光性和良好的强度、刚度、抗冲击性、高温稳定性以及其不受恶劣环境侵蚀破坏的特点,使其成为马赫级导弹整流罩的理想材料[2]。除导弹整流罩以外,蓝宝石的优异性能使其在其他军用设备的光电传感器中也得到广泛应用,如战斗机的观察窗口和机载光电吊舱、潜艇窗口、高功率强激光器等。在民用设备领域,蓝宝石因其适中的介电常数和较低的介电损耗以及硬度高、耐磨性好、化学稳定性良好、生产技术成熟和成本较低等优点,已经成为GaN 基光电器件的主要衬底材料[3]。随着技术的不断进步,对蓝宝石成品的要求越来越高。目前,常用的蓝宝石抛光方式主要有化学机械抛光、水合抛光、磁流变抛光和激光抛光。

化学机械抛光 (CMP)[4–5]由Nobuo Yasunaga 第一次提出,通过硅溶胶对蓝宝石进行抛光试验,最后测得加工后的工件表面没有任何损伤,且表面粗糙度低;验证了化学机械抛光可以实现对蓝宝石等硬脆材料的无损伤加工;但化学机械抛光加工过程存在效率低、抛光后浆料无法回收等问题。Xu 等[6]研究了化学机械抛光过程中不同工艺参数对抛光结果的影响,通过理论分析和正交试验相结合发现,当压力达到48.26 kPa 时,机械去除与化学反应达到一个平衡点,此时材料去除率为3.1 nm/h,表面粗糙度为0.1 nm。水合抛光[7]的原理是利用工件与高温水蒸气发生一定反应,从而生成软化层,随后通过摩擦力对软化层进行机械去除。整个水合抛光过程中不添加任何化学试剂和磨料,不产生污染物,是一种“绿色”加工方式。吴建林[8]研究了水合抛光试验中不同开孔形式对抛光轨迹的影响,并在不同温度场中探究了水合抛光对工件影响的模拟仿真试验,结果表明,经20 h 的水合抛光后,生成的反应层 (软化层)厚度约为2 nm 且蓝宝石表面晶格无畸变。但是由于水合抛光的加工效率低,且水合抛光过程中反应的具体原理尚未明确,故在实际生产中较少采用此种抛光方式。磁流变抛光可以加工得到无亚表面损伤的衬底元器件,获得表面平整性良好的衬底[9]。但目前对磁流变液的研究还有待完善,并且磁流变抛光还存在过程不易控制,磁流变液制造成本高[10],使用后无法回收再利用、对环境造成一定的污染等问题。激光抛光的效率高[11],这是因为抛光过程中没有与工件直接接触,工件不会受到下压力,因此工件表面不会出现表面损伤层。但激光抛光的研究目前尚未成熟,工件材料的去除机理尚不明确,且理论模型结果的可靠性低。此外,激光抛光的设备制造复杂,造价昂贵,因此不利于工业生产。Nüsser 等[12]提出一种对金属基板进行激光抛光的技术,发现经抛光后,材料不仅包含初始表面粗糙度对应的特征形貌,还包括一些抛光工艺引入的新形貌 (不同的表面粗糙度)。

气囊抛光作为快速抛光方式之一,具有效率高、去除函数稳定的特点。目前,机器人已经广泛应用于各种场合,具有成本低、灵活性高的优势[13–16]。因此,本文提出机器人气囊抛光蓝宝石的快速抛光方式,以期提升材料的抛光效率并降低表面粗糙度。首先,建立气囊抛光去除模型和机器人位姿转换模型,基于Preston 方程探究影响气囊抛光的因素水平,随后利用所得的较优因素水平进行试验验证,在较优工艺参数下继续探究抛光时间对蓝宝石表面质量的影响,通过试验验证了气囊抛光蓝宝石弧面的工艺可行性。

1 蓝宝石弧面检测及气囊抛光运动模型

试验所用蓝宝石工件尺寸外圆为Φ41.3 mm,内圆为Φ35.5 mm,总厚度为1.8 mm。为检测工件初始形貌和侧面形状,采用基恩士VHX–5000 系列超景深显微镜对蓝宝石各区域表面形貌进行拍摄,500 倍镜头下拍摄所得蓝宝石平面区域、交界区域、弧面区域的表面形貌如图1 所示。

图1 蓝宝石的表面形貌 (500 倍)

Fig.1 Surface morphology of sapphire (500×)

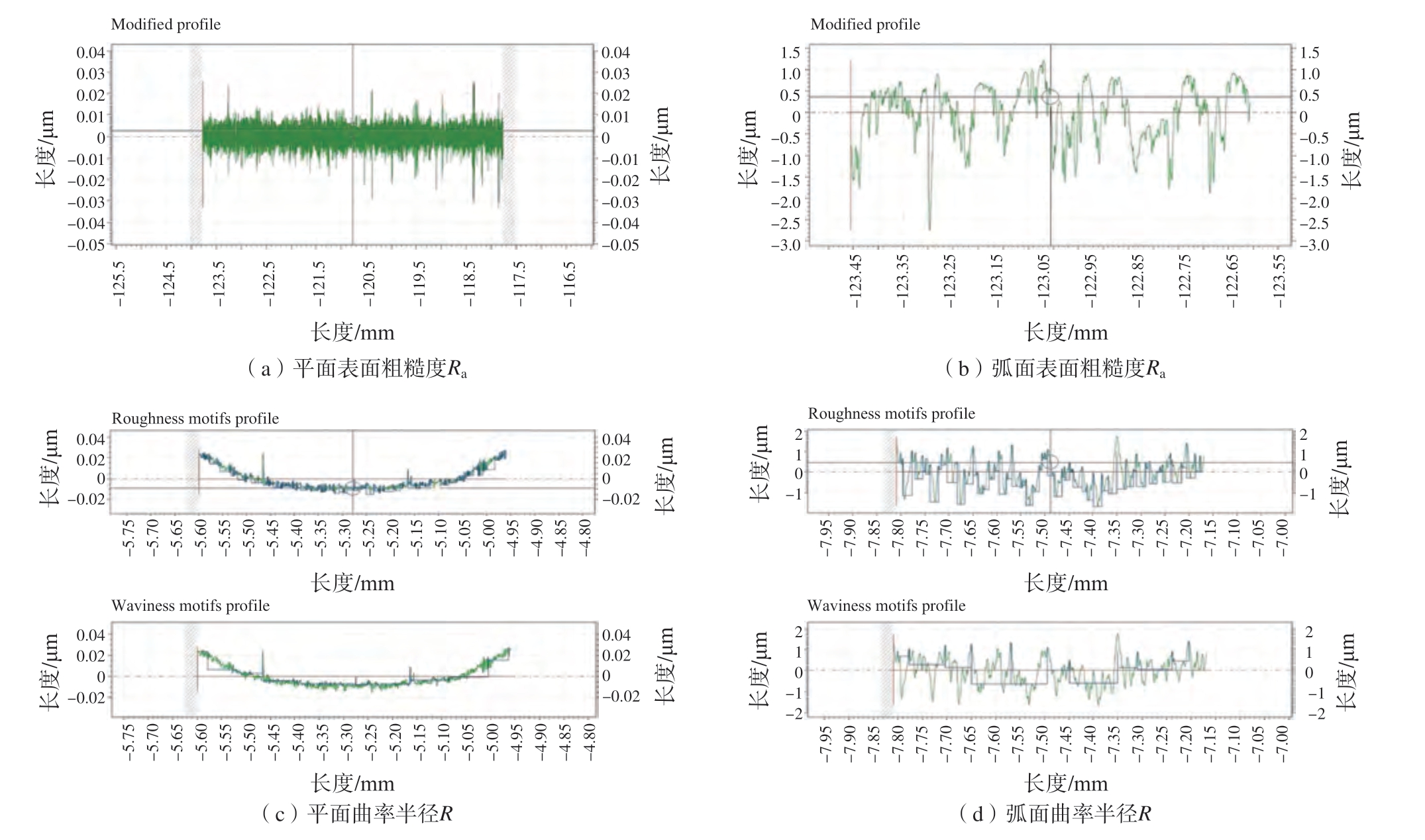

采用Form Talysurf PGI 1240 轮廓仪测得蓝宝石初始表面粗糙度Ra 和曲率半径R,选取多块蓝宝石的不同区域进行检测,测量结果见图2。可知,蓝宝石平面和弧面区域Ra 的均值分别为2.9 nm(图2(a))和541.5 nm(图2(b));平面和弧面曲率半径R 均值分别为1354.6780 mm(图2(c))和6.4874 mm(图2(d)),相比于弧面区域曲率半径,平面区域曲率半径R 极大。在后续试验中,使用表面粗糙度Ra 和曲率半径R 来表征蓝宝石的抛光效果。

图2 各区域表面粗糙度Ra 和曲率半径R 测量结果

Fig.2 Results of surface roughness Ra and curvature radius R in different areas

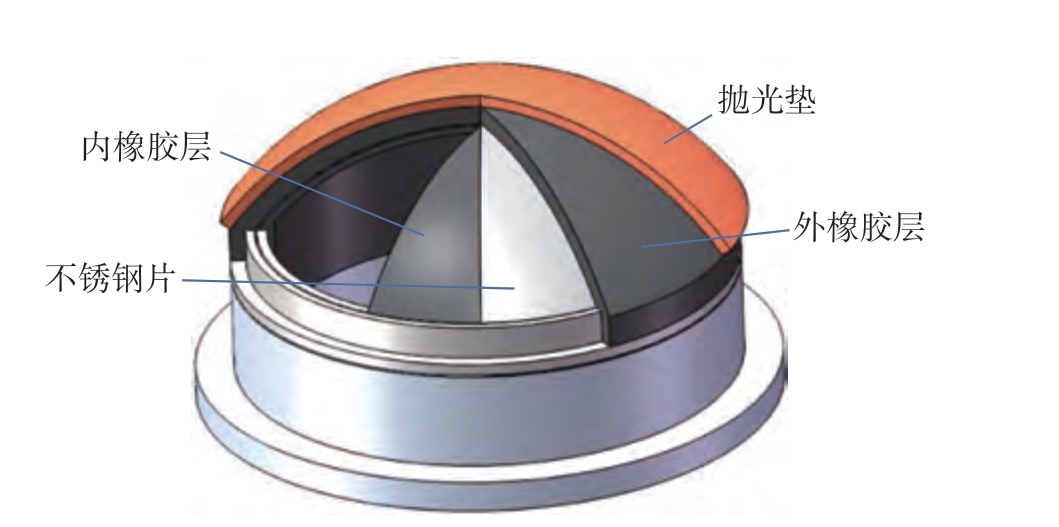

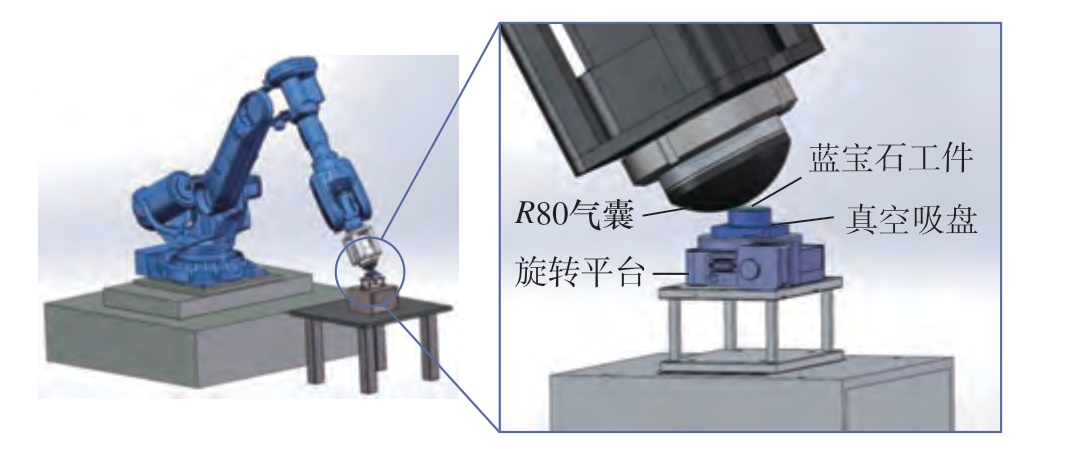

基于课题组已开发的机器人气囊抛光设备进行蓝宝石抛光试验,机器人型号为ABB – IRB6700 – 200/2.6,气囊采用实验室自主设计的球冠半径为80 mm 的半柔性气囊 (R80 气囊),剖面结构如图3 所示。气囊由内橡胶层、不锈钢片、外橡胶层和抛光垫组成。在使用过程中,气囊充气后具有半柔性的特点[17],此特点使得气囊适用于各种曲面加工。随后,基于检测获得的蓝宝石工件数据模型,建立机器人气囊抛光加工控制模型,如图4 所示,蓝宝石工件吸附在真空吸盘上,真空吸盘可在整弧面抛光过程中随旋转平台运动,此过程中气囊以一定下压量接触蓝宝石工件的弧面。

图3 气囊结构剖面图

Fig.3 Cross-section view of bonnet structure

图4 机器人气囊抛光模型

Fig.4 Robot bonnet polishing model

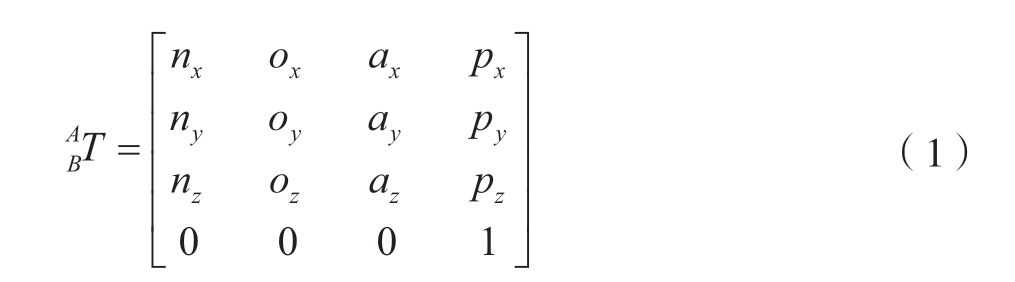

机器人运动控制系统采用离线编程,该系统基于工件坐标系生成待加工表面的位置数据点信息,因此需建立工件坐标系的数据点与机器人位姿之间的运动学关系,该运动学关系[18]通常以齐次变换矩阵进行表达,如式(1)所示。

式中,[n o a]表示3×3 的旋转矩阵;p 表示坐标系之间的平移变换。

在工件坐标系下生成目标数据点位置信息后,需要将数据点位置信息转换为ABB 机器人的编程语言格式,其点位编程格式如式 (2)所示。

式中,[x y z]表示工件坐标系下的目标点坐标信息;[q1 q2 q3 q4]为四元数,表示机器人位姿信息;robconf、extax 表示机器人的系统数据。

其中,目标点位置信息可由工件离线编程直接获取,还需求取各个目标点的姿态信息即四元数,可通过式 (3)计算获得。

四元数的正负号可由式 (4)计算获得。

由此可将工件坐标系下的数据点坐标信息及姿态信息用ABB 机器人的编程语言进行编程。

气囊工具在进行抛光时呈进动姿态运动,即气囊轴线与工件表面的法线成所需的固定角度 (进动角)。故需将抛光目标点处的坐标系转换成工具坐标系。在进行整弧面抛光过程中,气囊的位姿转换如图5 所示,主轴以WH 的转速带动气囊旋转,使之以一定的下压量接触弧面,在保持下压量一致的条件下从接触区1 沿着工件弧面轨迹运动至接触区2,此时气囊球形圆心从O1移动至O2。为保证气囊接触区域一致,气囊的位姿随路径变化,同时在整弧面抛光过程中工件以角速度WB进行自转。

图5 气囊抛光弧面位姿转换示意图

Fig.5 Schematic diagram for pose conversion of bonnet polishing for cambered surface

2 气囊抛光蓝宝石弧面单因素试验

使用R80 气囊进行单因素试验,根据以往气囊抛光经验[8]可知,在试验过程中材料的去除效果主要与气囊对工件的作用有关,故选取了下压量、主轴转速、充气压力3 个因素探究抛光的最佳效果。下压量为气囊下压距离,由于气囊抛光技术是利用半柔性、半球冠工具头对元件进行接触抛光的方法,需要球形抛光垫贴合元件表面,故将气囊往工件法线方向下压一定距离,形成圆形接触区域,下压量直接影响接触区的抛光速度。而主轴转速直接影响气囊转速,进而影响工件接触区(磨粒与工件表面接触)的相对速度。充气压力则影响气囊表面形貌和抛光作用面积。由Preston 方程[19]可知,上述3 个因素直接决定材料的去除效率 (dz)。

式中,K 为比例常数,通常用以描述接触区内速度及压力以外的条件;P 为接触区的法向应力,P = P(x,y,t);v 为抛光接触点的瞬时相对速度,v = v(x,y,t);t 为抛光时间。

单因素试验中,因素分别为A(下压量)、B(主轴转速)、(C)充气压力;根据吴建林[8]研究中确定的气囊抛光玻璃和碳化硅的参数,进行因素水平的确定,如表1 所示。

表1 单因素试验因素和水平

Table 1 Factors and levels of single-factor test

水平因素A下压量/mm B C主轴转速/(r/min)充气压力/MPa 10.45000.1 20.67500.2 30.810000.3

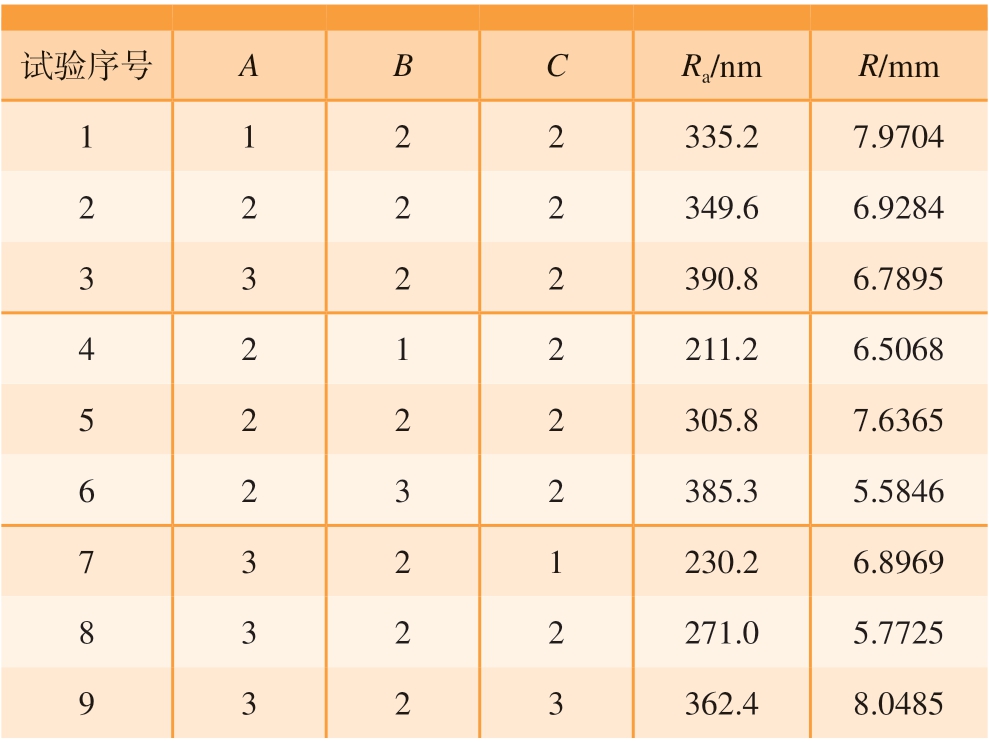

设定单区域抛光时间为2 min,选取相对于蓝宝石弧面约20°的进动角,则相对XY 平面的进动角为11.83°。为消除不同样本间初始粗糙度带来的差异,3组单因素试验分别选用3 块蓝宝石玻璃进行试验,横向对比同一蓝宝石玻璃在该因素不同水平下的试验结果。试验完成后,利用Form Talysurf PGI 1240 轮廓仪测得各试验后的表面粗糙度和曲率半径见表2。

表2 单因素试验设计及结果

Table 2 Design and results of single-factor test

试验序号ABCRa/nmR/mm 1122335.27.9704 2222349.66.9284 3322390.86.7895 4212211.26.5068 5222305.87.6365 6232385.35.5846 7321230.26.8969 8322271.05.7725 9323362.48.0485

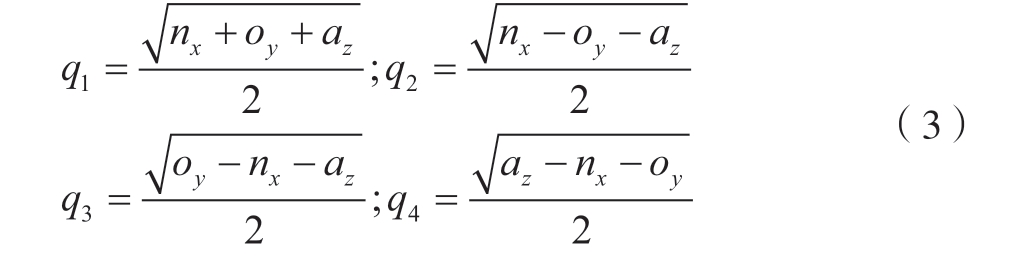

根据试验结果分析,得到因素水平与表面粗糙度和曲率半径差的趋势图 (图6),其中,曲率半径差为试验结果与未抛光弧面测量均值6.4874 mm 之间的差值。由图6 可知,下压量、主轴转速、充气压力与表面粗糙度Ra 呈正相关,即当下压量越大、主轴转速越快、充气压力越大时,材料的表面粗糙度越大,因此,若想得到较低的表面粗糙度,则需选取小下压量、低主轴转速和低充气压力。而在曲率半径差趋势图中,发现在下压量为0.8 mm,主轴转速为500 r/min 和充气压力为0.2 MPa 的条件下可得到与曲率半径均值较接近的数据,但是9 组试验所得曲率半径差值较小,基本均在可接受范围内。因此,在确定因素水平时应以得到较低Ra 为考量。

图6 单因素试验表面粗糙度Ra 和曲率半径差分析

Fig.6 Analysis for surface roughness Ra and curvature radius difference of single-factor test

3 气囊抛光蓝宝石弧面正交试验

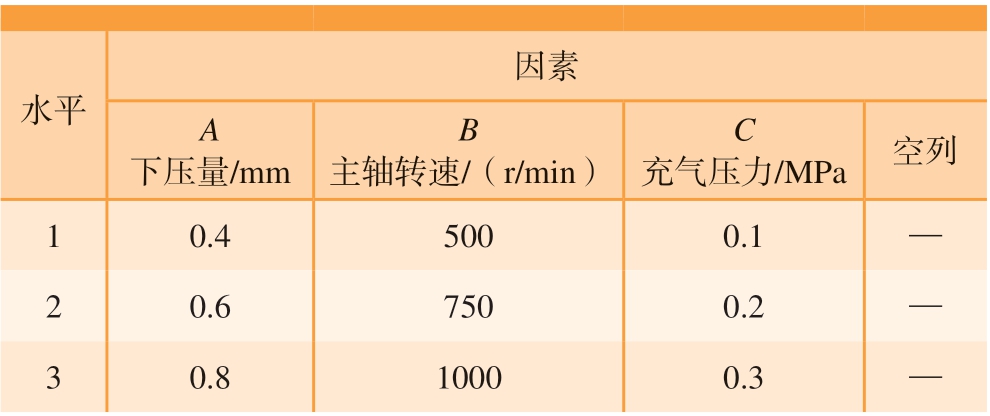

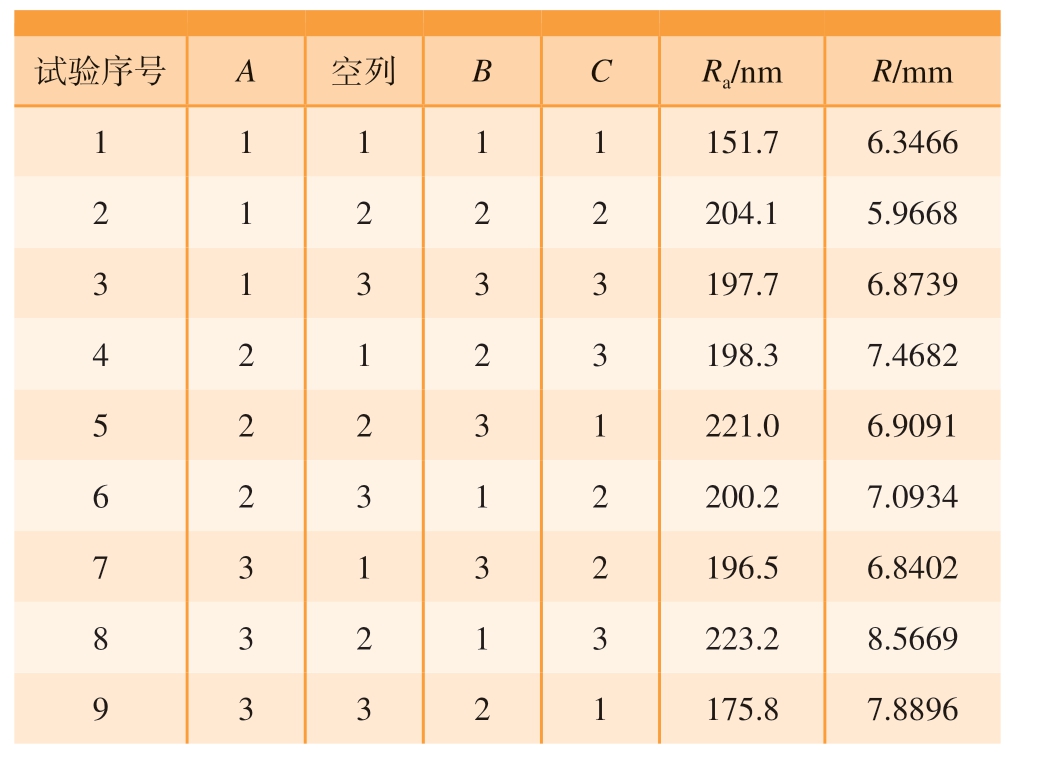

为了进一步验证单因素试验的可靠性并确定较优工艺参数,进行正交试验。由于单因素试验仅有三因素三水平,故增加空列进行四因素三水平正交试验,选用L9(34)型正交表安排试验。该正交试验分析不考虑因素间的交互作用,只需将各因素分别安排在正交表L9(34)上方与列号对应的位置上,一个因素占一列,得到如表3 所示的表头设计[20]。

表3 正交试验因素和水平

Table 3 Factors and levels of orthogonal test

水平因素A下压量/mm B C充气压力/MPa 空列10.45000.1—20.67500.2—30.810000.3—主轴转速/(r/min)

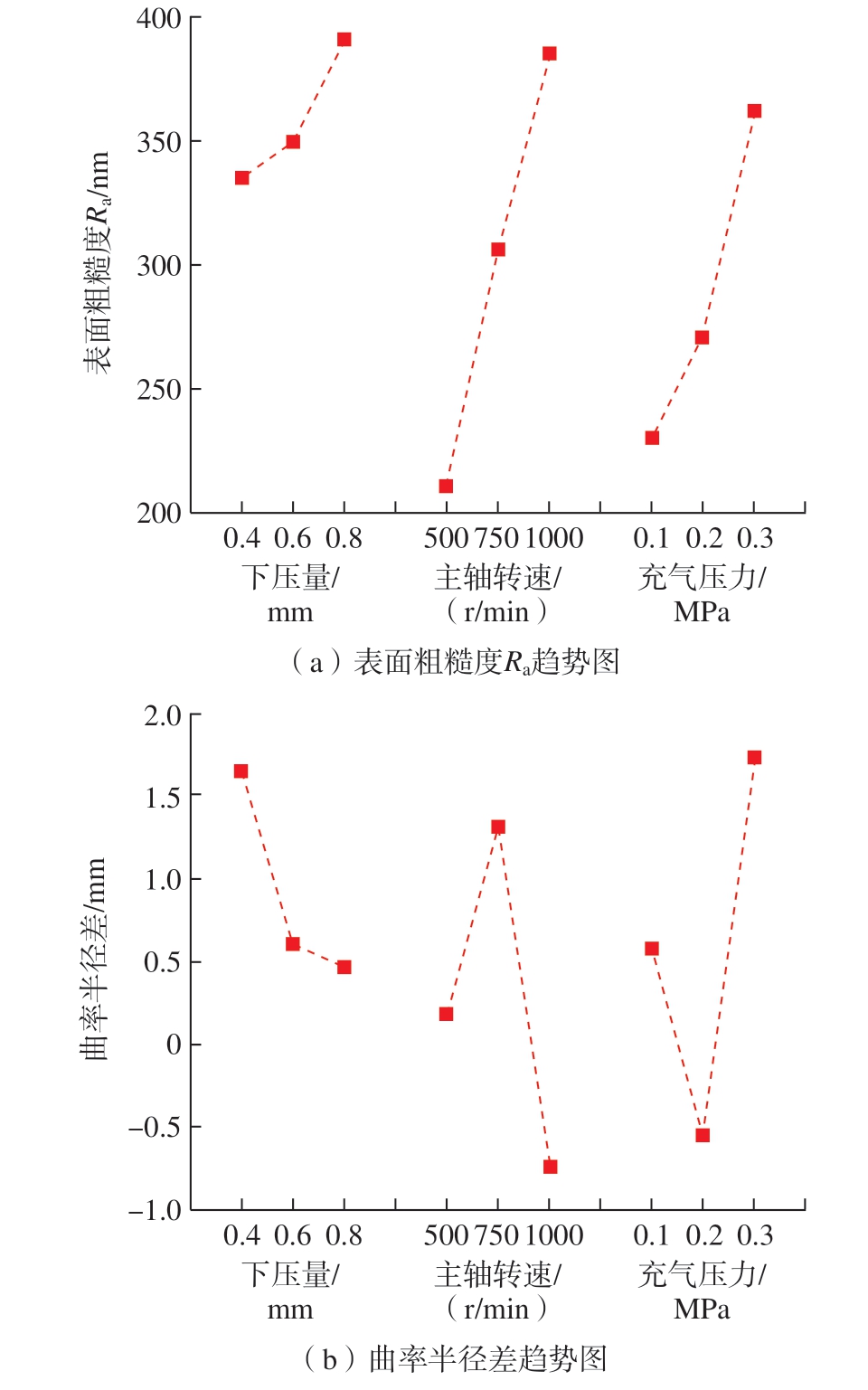

按照表3 的设计对蓝宝石弧面进行正交采斑试验,其正交试验设计和结果如表4 所示。

表4 正交试验设计及结果

Table 4 Design and results of orthogonal test

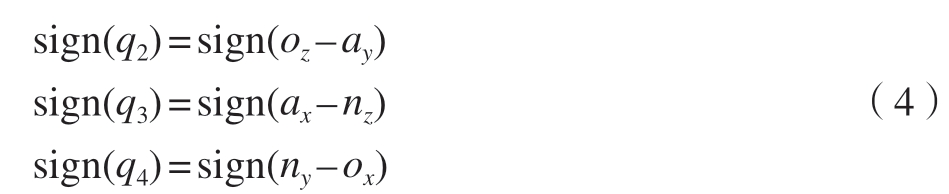

试验序号A空列BCRa/nmR/mm 11111151.76.3466 21222204.15.9668 31333197.76.8739 42123198.37.4682 52231221.06.9091 62312200.27.0934 73132196.56.8402 83213223.28.5669 93321175.87.8896

根据表4 结果分别计算表面粗糙度和曲率半径差的极差值,结果如表5 所示。

表5 正交试验结果分析

Table 5 Analysis of orthogonal test results

指标A空列BC Ra K1548.5546.5553.5575.1 K2600.8648.3619.5578.2 K3619.2573.7595.5615.2 k1182.8182.2184.5191.7 k2200.3216.1206.5192.7 k3206.4191.2198.5205.1 R23.633.922.013.3因素主次A>B>C优方案A1B1C1曲率半径差K12.161.670.203.02 K20.922.462.492.34 K33.932.874.311.64 k10.720.550.071.01 k20.300.820.830.78 k31.310.961.440.55 R1.000.401.360.46因素主次B>A>C优方案A2B1C3

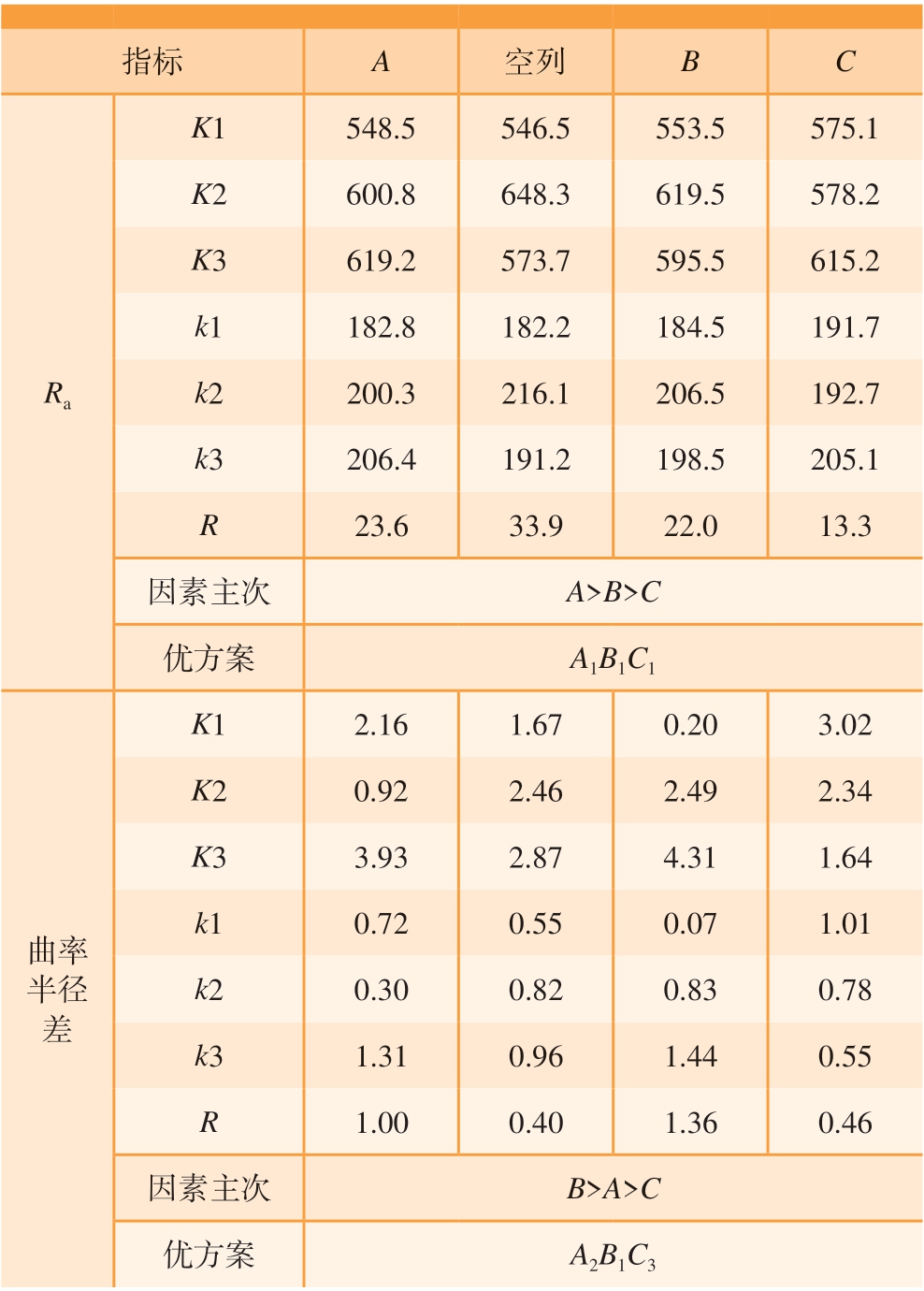

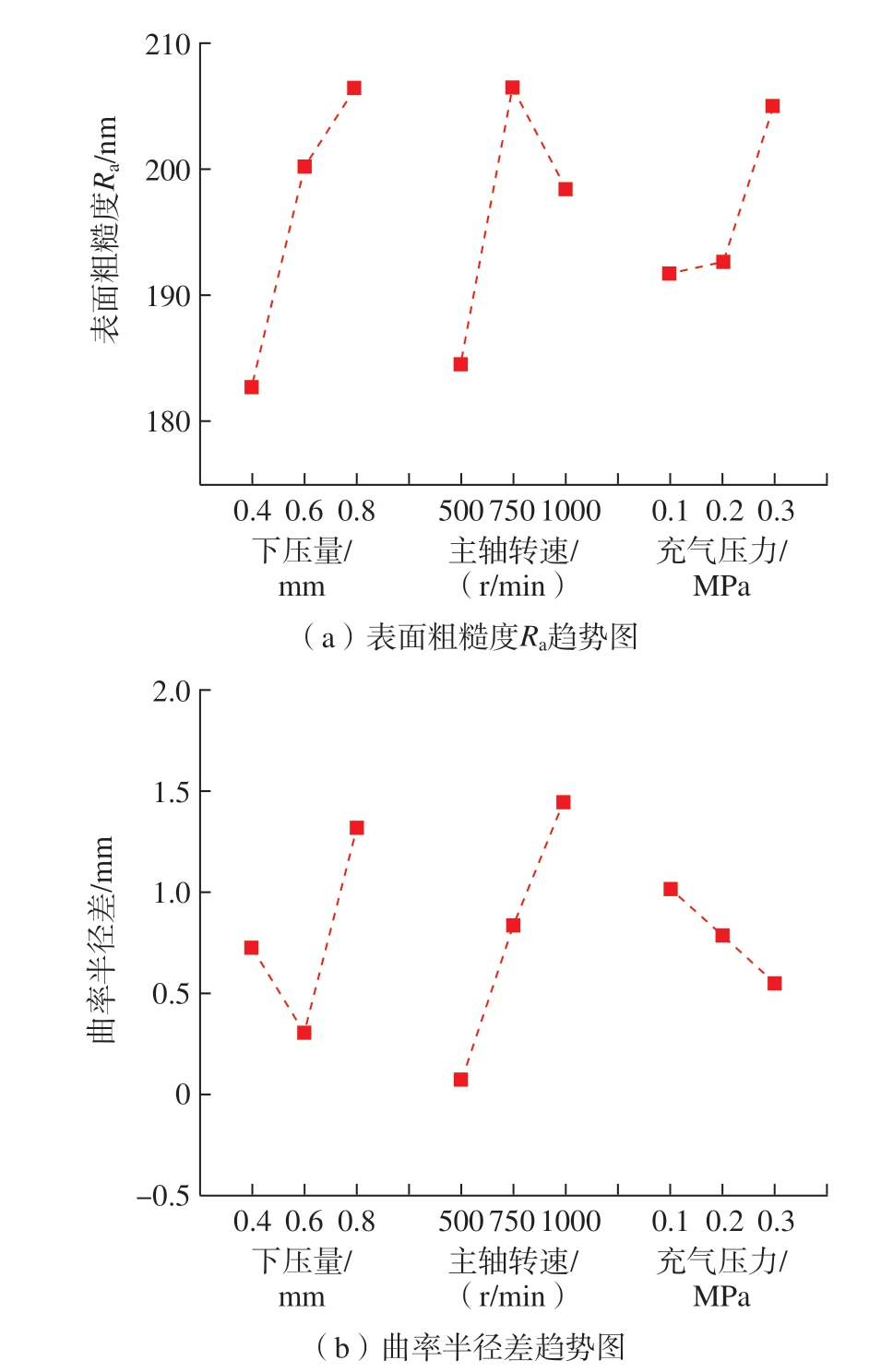

正交试验分析中发现,影响Ra 的因素主次顺序为下压量>主轴转速>充气压力;Ra 较小时对应的优方案为下压量0.4 mm、主轴转速500 r/min、充气压力0.1 MPa。影响曲率半径差的因素主次顺序为主轴转速>下压量>充气压力;接近曲率半径均值所对应的优方案为下压量0.6 mm、主轴转速500 r/min、充气压力0.3 MPa。通过以上正交试验数据分析可以得到表面粗糙度和曲率半径差的趋势图,如图7 所示。

图7 正交试验表面粗糙度Ra 和曲率半径差趋势图

Fig.7 Analysis for surface roughness Ra and curvature radius difference of orthogonal test

由图7 可知,较低的表面粗糙度对应的因素水平为小下压量、低主轴转速和低充气压力,而与曲率半径均值较为接近时的因素水平为下压量0.6 mm、主轴转速500 r/min 和充气压力0.3 MPa。由于曲率半径存在测量不均匀的情况,因此,所得曲率半径差均在可接受范围内时,则主要考虑影响表面粗糙度的因素水平。单因素试验中得到较低表面粗糙度的条件为小下压量、低主轴转速、低充气压力。根据正交结果Ra 的趋势图可得相同结论,但是在主轴转速趋势上略有差异,这可能是由加工位移误差引起的。

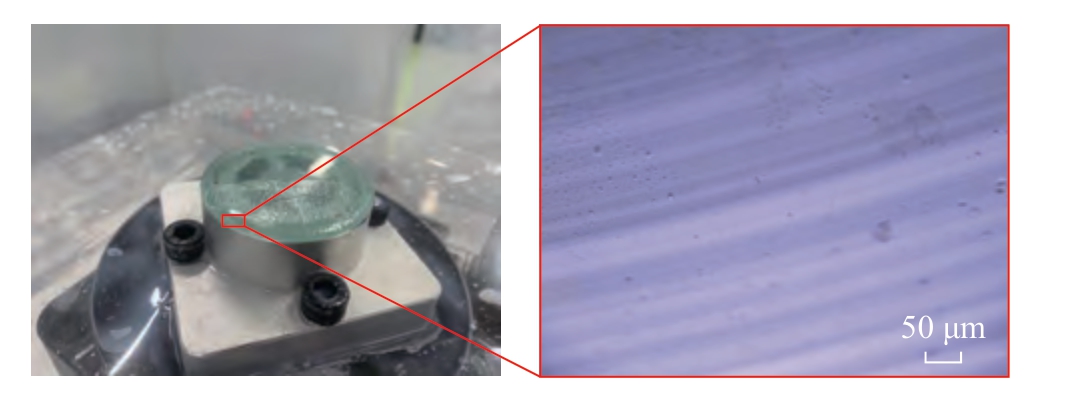

综上所述,单因素试验和正交试验的结果相互对应,后续在整弧面抛光过程中,选择的因素水平即为小下压量、低主轴转速、低充气压力。以优先考虑Ra 为准,后续在试验过程中通过因素主次顺序进行相应因素水平的调整,从而获得较低的表面粗糙度。但若以较大下压量抛光时,发现在定点抛光过程中会产生波纹,其形貌如图8 所示。这将导致抛光后Ra 无明显下降,因此在后续过程中须尽力避免。

图8 抛光后产生的波纹

Fig.8 Ripple caused by polishing

4 气囊抛光蓝宝石整弧面试验

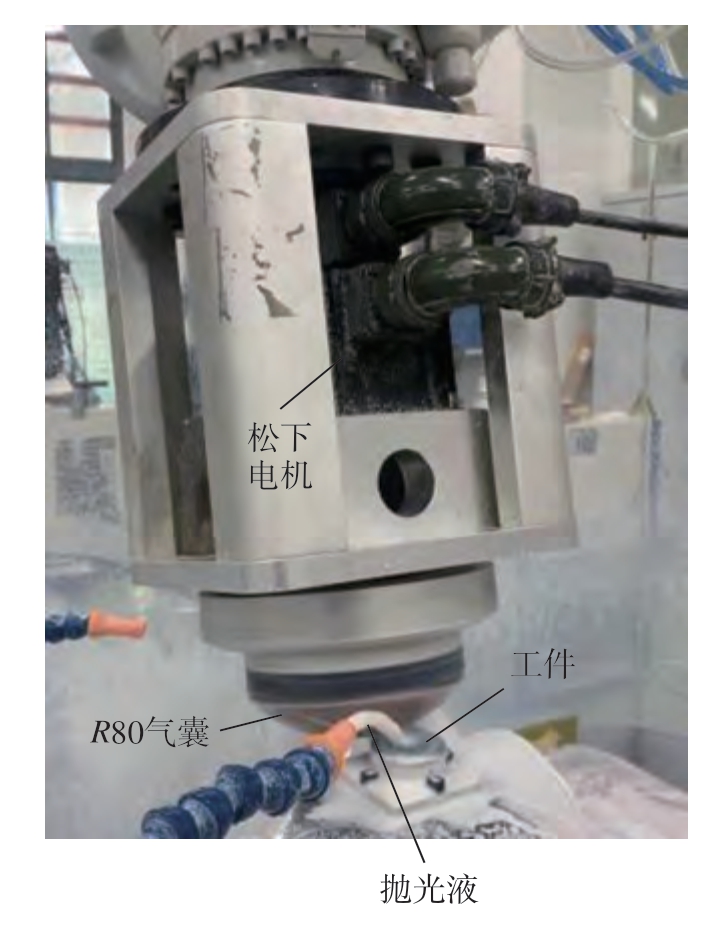

设计试验平台对蓝宝石弧面进行整弧面抛光,试验所用蓝宝石工件尺寸外圆为Φ41.3 mm,内圆为Φ 35.5 mm,总厚度为1.8 mm。其弧面区域表面粗糙度Ra 均值和弧面曲率半径R 均值分别为541.5 nm 和6.4874 mm。图9 为气囊抛光蓝宝石弧面的试验过程,试验中松下电机带动R80 气囊旋转,机器人以一定路径使气囊与工件弧面保持一定下压量接触,同时抛光液喷射至气囊环带,使磨粒镶嵌于抛光垫,进而实现抛光作用。

图9 气囊抛光蓝宝石弧面

Fig.9 Bonnet polishing sapphire cambered surface

前文探究了下压量、主轴转速、充气压力对表面粗糙度和弧面曲率半径的影响。下文将在较优工艺参数下探讨抛光时间对蓝宝石表面质量的影响。在工业生产过程中,加工效率至关重要,在达到所需表面粗糙度的同时如何提升效率是本文的研究重点。为保证抛光后表面质量,选择低主轴转速、小下压量、低充气压力的加工条件,即主轴转速为500 r/min、下压量为0.4 mm、充气压力为0.1 MPa。在试验过程中使平台沿正/逆时针方向旋转,以消除单方向旋转产生的波纹,分别设置30 s(0.5 min)、1 min、2 min、4 min、8 min 来探究抛光时间对表面粗糙度的影响,整弧面抛光参数见表6。

表6 整弧面抛光参数

Table 6 Polishing parameters of the whole cambered surface

试验条件数值主轴转速/(r/min)500进动角/(°)11.83下压量/mm0.4充气压力/MPa0.1氧化铈粉末粒径/μm1抛光液质量分数/%1.5试验时间/min0.5,1,2,4,8

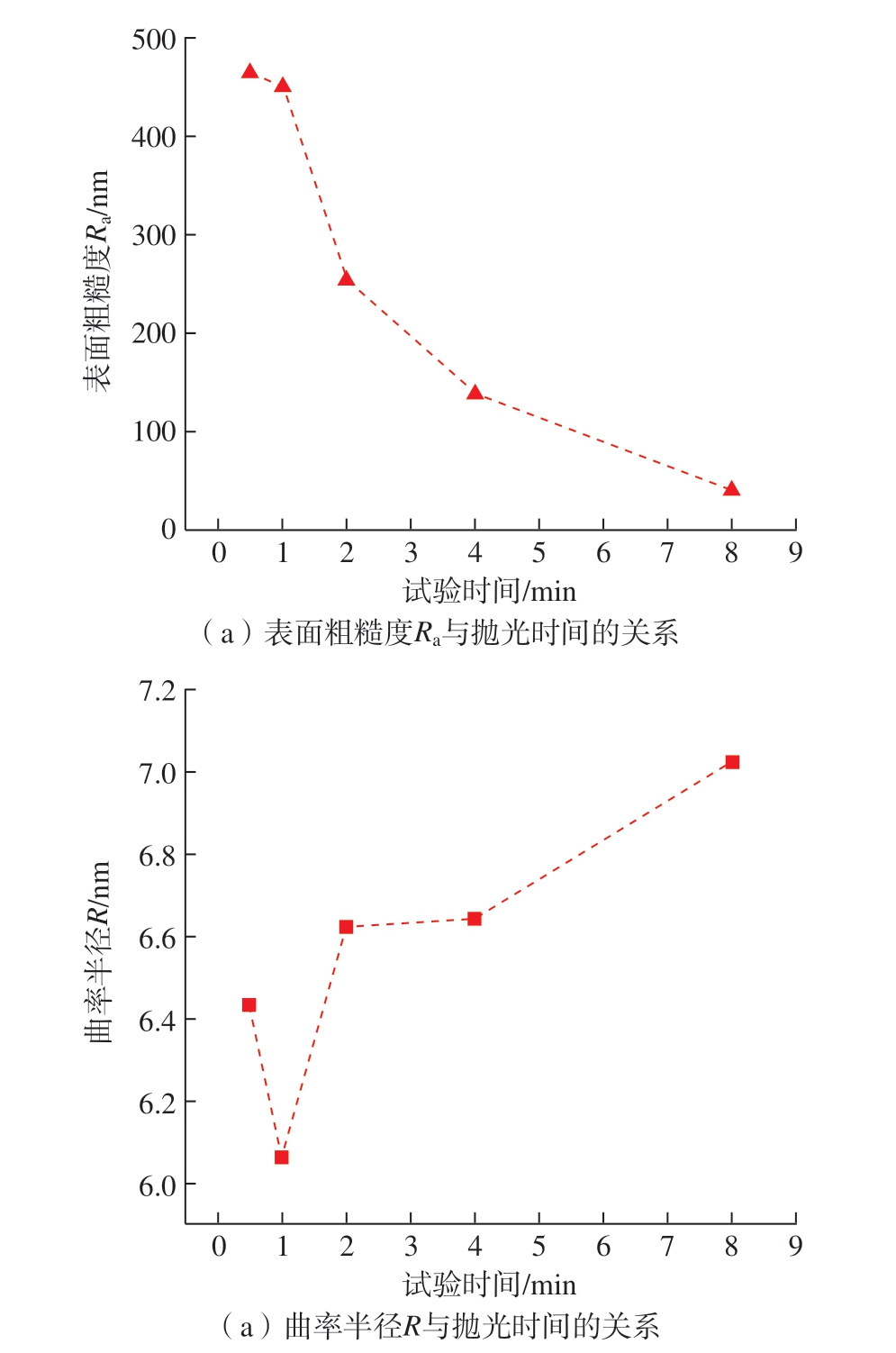

试验完成后,分别得到蓝宝石弧面粗糙度Ra、曲率半径R 与抛光时间的关系,如图10 所示。由图10(a)可知,随着抛光时间的增加,蓝宝石弧面表面粗糙度Ra逐渐减小,而曲率半径R 随抛光时间增加的变化并不显著,基本保持在6~7 mm 的范围 (图10(b)),由此可知,气囊抛光过程对蓝宝石弧面曲率半径的影响较小,该法具有良好的保形能力。

图10 弧面表面粗糙度Ra 和曲率半径R 与抛光时间的关系

Fig.10 Cambered surface roughness Ra and curvature radius R versus polishing time

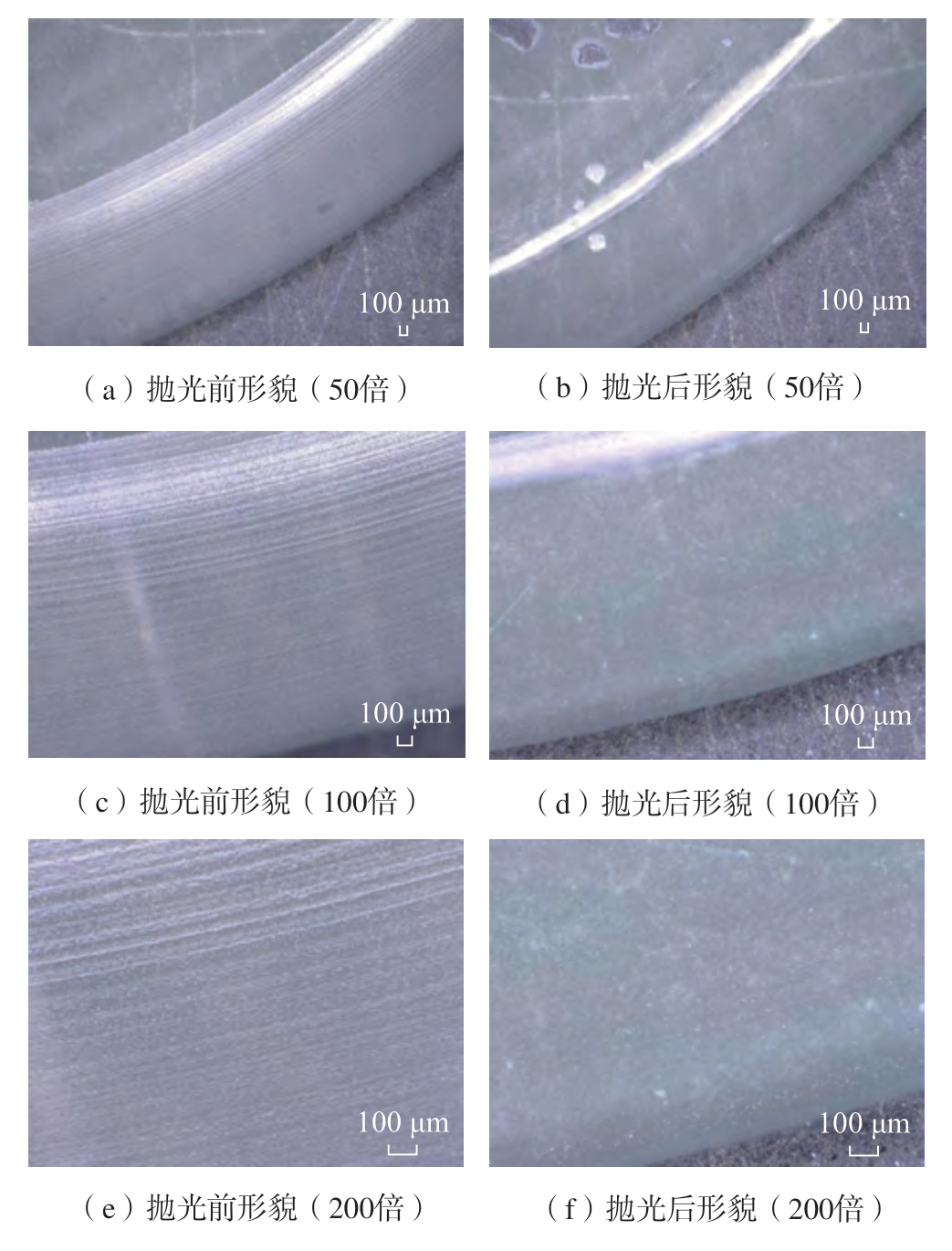

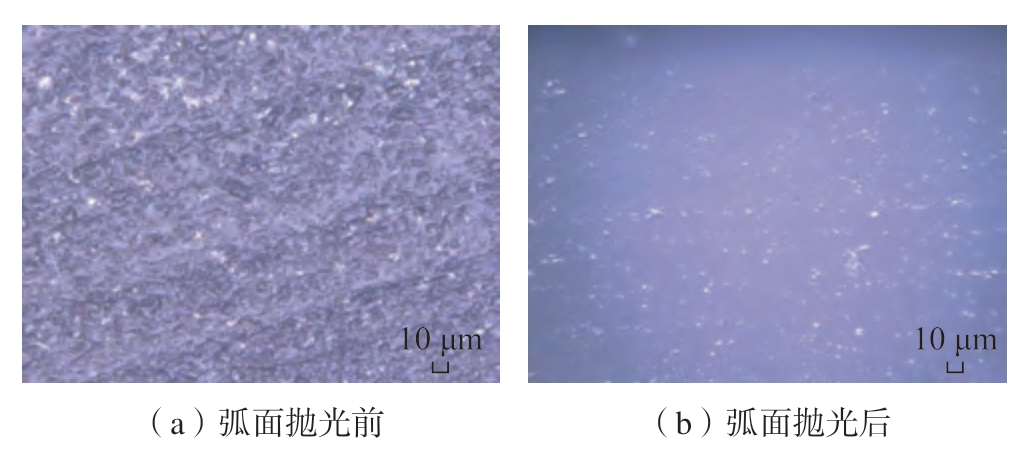

为展示抛光效果,对比抛光前后蓝宝石的表面形貌,使用超景深显微镜VHX–5000 (基恩士)对抛光前后工件弧面区域进行拍摄,显微镜低倍模式各倍率下蓝宝石的抛光效果对比如图11 所示。

图11 抛光前后弧面表面形貌

Fig.11 Surface morphology of cambered surface before and after polishing

从图11 可以看出,经过抛光后,蓝宝石弧面的波纹颗粒基本被去除,表面粗糙度显著降低。图12 为500倍镜头下弧面抛光前后的形貌对比图,发现抛光前弧面布满微小颗粒,抛光后弧面上的颗粒基本被去除,仅附着零星颗粒。这是由于气囊的表面不均匀,其误差复映导致工件材料的去除不均匀。

图12 抛光前后弧面形貌对比(500 倍)

Fig.12 Morphology comparison of cambered surface before and after polishing (500×)

利用Talysurf PGI 1240 轮廓仪测得抛光后弧面的表面粗糙度Ra 为41.2 nm(图13(a)),抛光后弧面的曲率半径R 为6.4336 mm(图13(b))。经过整弧面抛光试验后,机器人气囊抛光成功将蓝宝石弧面表面粗糙度Ra 由541.5 nm 降至41.2 nm(抛光时间8 min),并对蓝宝石弧面有着良好的保形作用。

图13 抛光后弧面表面形貌数据

Fig.13 Cambered surface morphology data after polishing

5 结论

本文通过研究机器人气囊抛光蓝宝石的快速抛光方式,发现气囊对于蓝宝石弧面抛光的适用性,主要研究结论如下。

(1)基于机器人平台建立了气囊抛光蓝宝石弧面的运动模型,并得到整弧面抛光过程中的位姿转换模型。

(2)通过单因素和正交试验分别探究抛光的最佳因素水平和因素主次顺序,发现主轴转速500 r/min、下压量0.4 mm 和充气压力0.1 MPa 的抛光工况下易得到较好的表面质量且能有效保持蓝宝石弧面形状,影响蓝宝石表面粗糙度Ra 的因素主次顺序是下压量>主轴转速>充气压力。

(3)整弧面抛光过程中,随着抛光时间的增加,蓝宝石弧面表面粗糙度Ra 逐渐减小,抛光效果逐渐提升。抛光时间为8 min 时,蓝宝石弧面区域表面粗糙度Ra 由541.5 nm 降至41.2 nm,表明气囊抛光可有效提升蓝宝石的表面质量并具有良好的材料保形能力。

[1]李金权, 苏小平, 那木吉拉图, 等.蓝宝石整流罩的研制现状与发展趋势[J].人工晶体学报, 2007, 36(2): 467–474.LI Jinquan, SU Xiaoping, NA Mujilatu, et al.Research trends and current status in producing sapphire domes[J].Journal of Synthetic Crystals, 2007, 36(2): 467–474.

[2]官庆, 廖林炜.蓝宝石基底可见光/激光/中红外多光谱窗口薄膜研究[J].光学与光电技术, 2017, 15(6): 66–72.GUAN Qing, LIAO Linwei.Research of VIS/NIR/MIR multispectral anti-reflective hard window coatings on the sapphire substrate[J].Optics &Optoelectronic Technology, 2017, 15(6): 66–72.

[3]范志刚, 刘建军, 肖昊苏, 等.蓝宝石单晶的生长技术及应用研究进展[J].硅酸盐学报, 2011, 39(5): 880–891.FAN Zhigang, LIU Jianjun, XIAO Haosu, et al.Research progress on growth technique and application of sapphire single crystal[J].Journal of the Chinese Ceramic Society, 2011, 39(5): 880–891.

[4]ZANZUCCHI P J, DUFFY M T, ALIG R C.Optical reflectance method for determining the surface quality of sapphire ( Al2O3)[J].Journal of the Electrochemical Society, 1978, 125(2): 299–305.

[5]LUO Q, LU J, XU X, et al.Removal mechanism of sapphire substrates (0001, 1120 and 1010) in mechanical planarization machining[J].Ceramics International, 2017, 43(18): 16178–16184.

[6]XU W H, CHENG Y Y, ZHONG M.Effects of process parameters on chemical-mechanical interactions during sapphire polishing[J].Microelectronic Engineering, 2019, 216: 111029.

[7]冯军.水合辅助超声磨料流抛光蓝宝石微腔体技术研究[D].长春: 吉林大学, 2019.FENG Jun.Hydration-assisted ultrasonic abrasive flow polishing technology for sapphire microchambers[D].Changchun: Jilin University, 2019.

[8]吴建林.单晶蓝宝石水合抛光机理与试验研究[D].杭州: 浙江工业大学, 2010.WU Jianlin.Mechanism and experimental study on hydration polishing of single crystal sapphire[D].Hangzhou: Zhejiang University of Technology, 2010.

[9]肖强, 王嘉琪, 靳龙平.磁流变抛光关键技术及工艺研究进展[J].材料导报, 2022, 36(7): 59–68.XIAO Qiang, WANG Jiaqi, JIN Longping.Research progress of key technology and process of magnetorheological finishing[J].Materials Reports, 2022, 36(7): 59–68.

[10]MORE A K, CHANMANWAR R M.Experimental investigation of magnetorheological finishing on copper alloy[J].Materials Today:Proceedings, 2019, 19: 312–316.

[11]郭汉东.激光微加工的抛光参数数学建模分析[J].激光杂志, 2017, 38(8): 56–59.GUO Handong.Mathematical modeling analysis on surface polishing parameters of laser micro processing[J].Laser Journal, 2017,38(8): 56–59.

[12]NÜSSER C, KUMSTEL J, KIEDROWSKI T, et al.Processand material-induced surface structures during laser polishing[J].Advanced Engineering Materials, 2015, 17(3): 268–277.

[13]WALKER D, BROOKS D, FREEMAN R, et al.First aspheric form and texture results from a production machine embodying the precession process[C]//Proceedings of SPIE.Colorado: The International Society for Optical Engineering, 2001.

[14]WALKER D D, BEAUCAMP A T H, BINGHAM R G, et al.Precessions aspheric polishing: New results from the development program[C]//Proceedings of SPIE.California: The International Society for Optical Engineering, 2004.

[15]WALKER D, BROOKS D, KING A, et al.The ‘Precessions’tooling for polishing and figuring flat, spherical and aspheric surfaces[J].Optics Express, 2003, 11(8): 958–964.

[16]BINGHAMA G R, BROOKSA D, FREEMAN R, et al.A novel automated process for aspheric surfaces[C]//Proceedings of SPIE.California: The International Society for Optical Engineering, 2000.

[17]潘日, 杨炜, 王振忠, 等.大口径非球面元件可控气囊抛光系统[J].强激光与粒子束, 2012, 24(6): 1344–1348.PAN Ri, YANG Wei, WANG Zhenzhong, et al.Controlled bonnet polishing system for large aspheric lenses[J].High Power Laser and Particle Beams, 2012, 24(6): 1344–1348.

[18]林泽文, 王振忠, 黄雪鹏, 等.机器人气囊抛光去除函数稳定性分析[J].强激光与粒子束, 2021, 33(5): 20–28.LIN Zewen, WANG Zhenzhong, HUANG Xuepeng, et al.Influence of robotic structural deformation on bonnet polishing removal function[J].High Power Laser and Particle Beams, 2021, 33(5): 20–28.

[19]KIM D W, KIM S W.Static tool influence function for fabrication simulation of hexagonal mirror segments for extremely large telescopes[J].Optics Express, 2005, 13(3): 910–917.

[20]庞超明, 黄弘.试验方案优化设计与数据分析[M].南京: 东南大学出版社, 2018.PANG Chaoming, HUANG Hong.Optimal design of testing scheme and data analysis[M].Nanjing: Southeast University Press, 2018.