碳纤维复合材料具有良好的刚度、强度和抗腐蚀性能,广泛应用于飞机复合材料零部件的制造[1–2]。自动铺放作为一种先进的复合材料自动制造技术,也已经在机翼壁板[3]、机身蒙皮[4]、梁类零件[5]乃至S 弯进气道[6]上得到了广泛的应用。

铺放路径规划是自动铺丝过程中重要的一环,目前已经形成了较为完整的规划流程和体系。通常自动铺放路径规划分为轨迹规划、覆盖性分析、边界处理,以及后处理技术[7]。轨迹规划阶段的主要任务是根据设计要求生成能够满足构件性能约束和铺放工艺性约束的铺放轨迹。常用的轨迹规划算法包括定角度法[8–10]、测地线法[11–12]以及变角度 (变刚度)法[13–16]。在完成铺放轨迹的规划后,需要根据路径之间的测地距离对路径的覆盖性进行分析[9],并确定丝束的剪断重启策略。目前,丝束的剪断重启策略主要有全间隙 (0%)、一半间隙一半重叠 (50%)和全重叠 (100%)[17]。在确定了满足间隙重叠要求的裁剪策略以后,需要根据待铺放构件的内外边界确定丝束剪断重启的位置,实现每根丝束的独立剪断和重送[18]。最后,根据铺放路径和剪断重送点信息生成控制机床运动的NC 文件并进行铺放仿真[19–20]。

现有路径规划方法已经能够解决绝大部分零件的自动铺放问题,但在梁类零件铺放时还存在不足。在以C 型梁为代表的梁类零件的铺放过程中,曲面曲率很大的转角过渡区域往往无法压实,产生难以接受的铺放缺陷。这一问题在±45°路径中尤其明显。针对这一问题,本文分析比较了减丝束法和缠绕法对梁类零件转角区域铺放质量的影响,确定了两种铺放策略的选择原则,并通过试验证明合理选用减丝束和缠绕铺放策略能够有效保证梁类零件转角区域的铺放质量和铺放效率。

1 转角区域的减丝束铺放方法

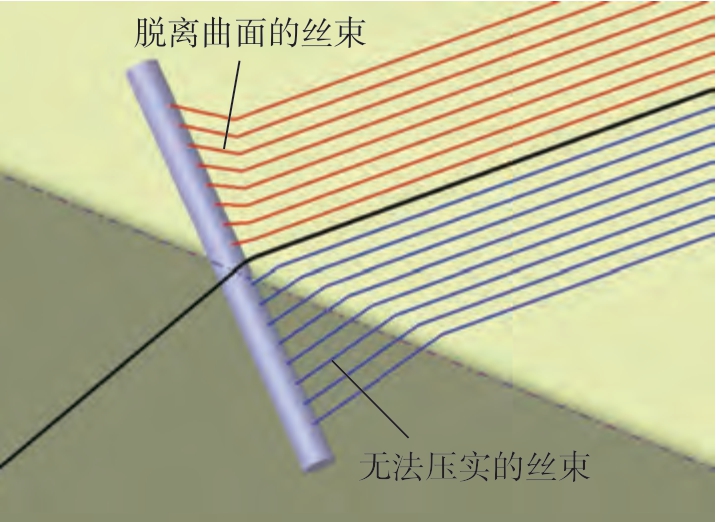

C 型梁具有十分明显的几何特征,梁的绝大部分区域曲面曲率较小,采用一般的铺放方法能够获得很好的铺放质量。然而,梁一般具有曲率半径极小的过渡区域,在这一区域内,曲面的法矢在很小的范围内变化接近90°,成为梁铺放的难点区域。图1 所示为C 型梁上一条45°路径。在铺放过程中,压辊中心点位于铺放路径上,铺放设备根据铺放路径上的离散位置点进行运动。当运动到梁的圆角过渡区域时,压辊会沿圆角面向梁的侧边面翻转。由于圆角面尺寸极小,会导致压辊一侧的丝束随压辊翘起而脱离曲面,另一边的丝束由于压辊变形能力有限而无法压实,从而在C 型梁的圆角过渡区域形成难以接受的铺放缺陷。

图1 铺放转角区域存在的问题

Fig.1 Problems in the corner area of the laying

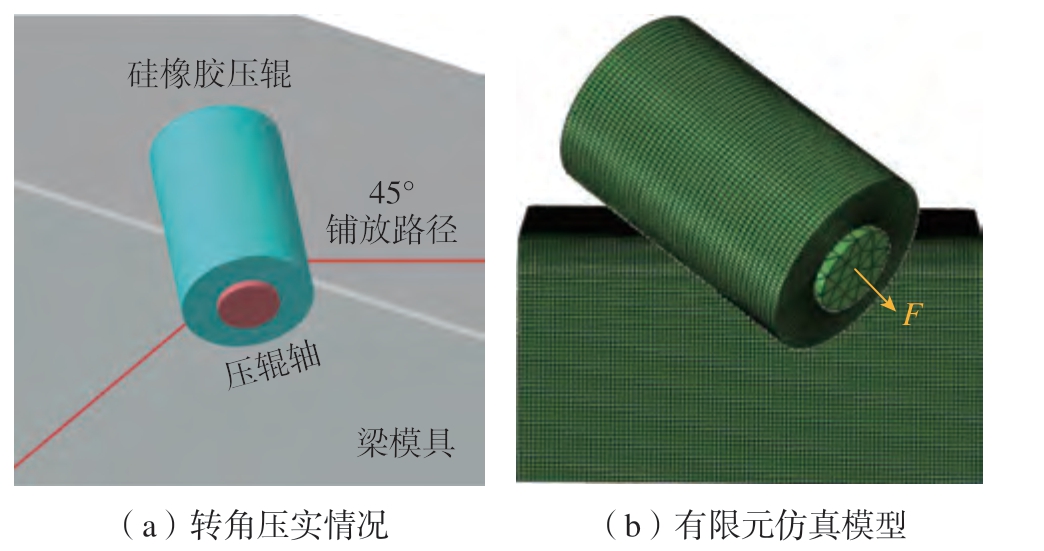

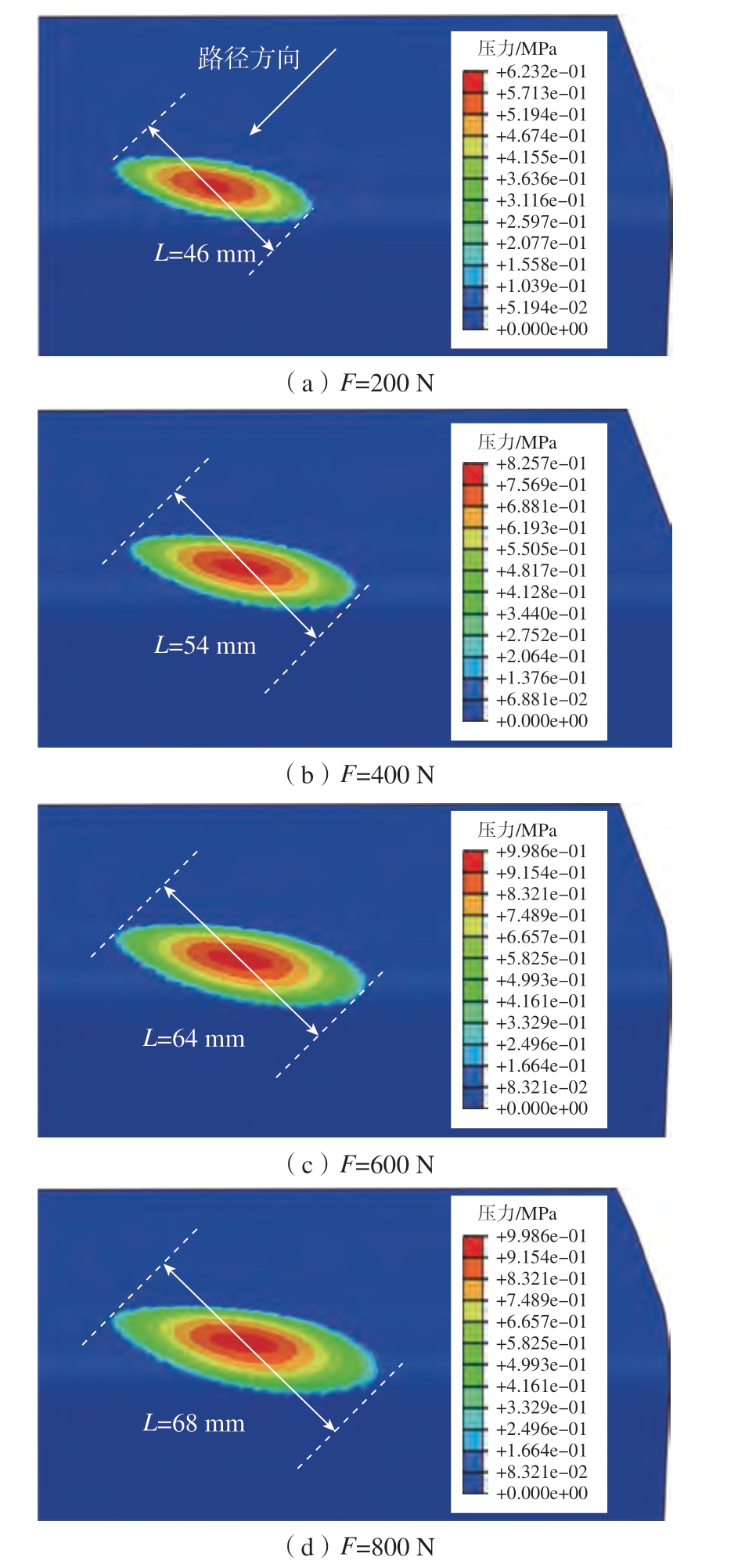

针对这一问题,现有路径规划软件的解决方法一般是适当增大铺放压力参数,同时选择适宜的铺放丝束数量,使得铺放路径在梁的转角区域依然能够通过软件中的丝束压实评价。该方法依赖柔性压辊较强的变形能力,将丝束强行压实在转角区域上。为进一步分析压辊在转角区域的压实情况,确定适宜的铺放丝束数量,建立图2 所示的有限元分析模型。模型中转角区域R 为10 mm,局部模具曲面完全固定,铺放压力F 沿曲面法矢方向将硅橡胶压辊压实在曲面上,约束压辊使其只有沿压实方向的位移。模型中的压辊材料与实际试验所用的压辊一致,均为硬度40HS 的硅橡胶,而压辊轴和模具材料均为钢。具体的材料参数和必要的几何尺寸如表1 所示。对不同铺放压力下丝束在转角区域的压力分布进行分析,结果如图3 所示。从压力分布结果可以看出,由于转角区域的曲率很大,导致压力分布较为集中,丝束的可压实宽度L 也较小。随着铺放压力的增大,丝束的可压实宽度也增大,同时压辊中心区域丝束所受到的铺放压力也急剧增大。在铺放压力很大的情况下,丝束也会出现铺放缺陷,因此不能通过单纯增大铺放压力的方式来保证丝束压实质量,必须适当减少同时铺放的丝束数量。当然,减少丝束数量必然会带来铺放效率的下降,因此进一步考虑应用缠绕方法来解决C型梁转角区域的铺放问题。

表1 转角区域压实仿真参数

Table 1 Compaction simulation parameters in the corner area

参数值压辊内径/mm40压辊外径/mm85压辊长度/mm130压辊弹性模量/MPa1.696压辊泊松比0.48压辊轴弹性模量/MPa210000压辊轴泊松比0.3模具弹性模量/MPa210000模具泊松比0.3转角半径/mm10铺放压力F/N 200,400,600,800

图2 45°路径在梁转角处的压实仿真情况及有限元仿真模型

Fig.2 Compaction simulation of 45° path at beam corner and the simulation model

图3 转角区域铺放压力分布及可压实宽度变化

Fig.3 Laying pressure distribution and compaction width change in the corner area

2 转角区域的缠绕方法

在常规的丝束铺放过程中,丝束被铺放压力压实在曲面上,形成粘接。而在缠绕的过程中,丝束不再受到铺放压力的作用,而是单纯依靠丝束张力将丝束“绷紧”在曲面上。因此,缠绕路径与铺放路径有较大的差异。为实现局部铺放路径从铺放到缠绕的转变,建立了一种基于铺放路径点信息的缠绕后处理技术。该方法的优点是完全不影响铺放路径的规划过程,只对规划结果生成的路径点文件做处理。

在完成铺放路径规划后,一般将铺放路径离散生成路径点文件,然后将路径点文件反解生成控制设备运动NC 程序。由于梁类构件转角区域的曲率远大于其他区域,为提高设备运动的稳定性,采用基于弦高误差的变步长离散方法生成路径点文件。离散方法的步骤如下:

(1)给定初始离散步长λ1 和弦高误差约束值Hmax;

(2)对于一条铺放路径,根据起始点Pi 以λ1 为初始步长获得路径离散点Pi+1;

(3)计算线段PiPi+1 与路径曲线PiPi+1 段的弦高误差ΔH;

(4)如果ΔH < Hmax 则继续离散,反之则减小步长值并重复步骤 (2)~(4)直到满足弦高误差要求。

在基于弦高误差的变步长离散方法所生成的路径点文件中,转角区域的路径点步长要远小于其余区域,因此根据路径点之间的距离可判断Pi 是否在转角区域。假设Pi = [xi,yi,zi,Nxi,Nyi,Nzi,Txi,Tyi,Tzi]为路径点文件中点Pi 处的路径信息,其中[xi,yi,zi]为点坐标,[Nxi,Nyi,Nzi]为Pi 处曲面的法矢,[Txi,Tyi,Tzi]为Pi 处铺放路径的切矢。如果Pi 和Pi+1 满足式 (1)所示条件,则认为路径点Pi 和Pi+1 均位于转角区域。

式中,δ 为步长临界值。

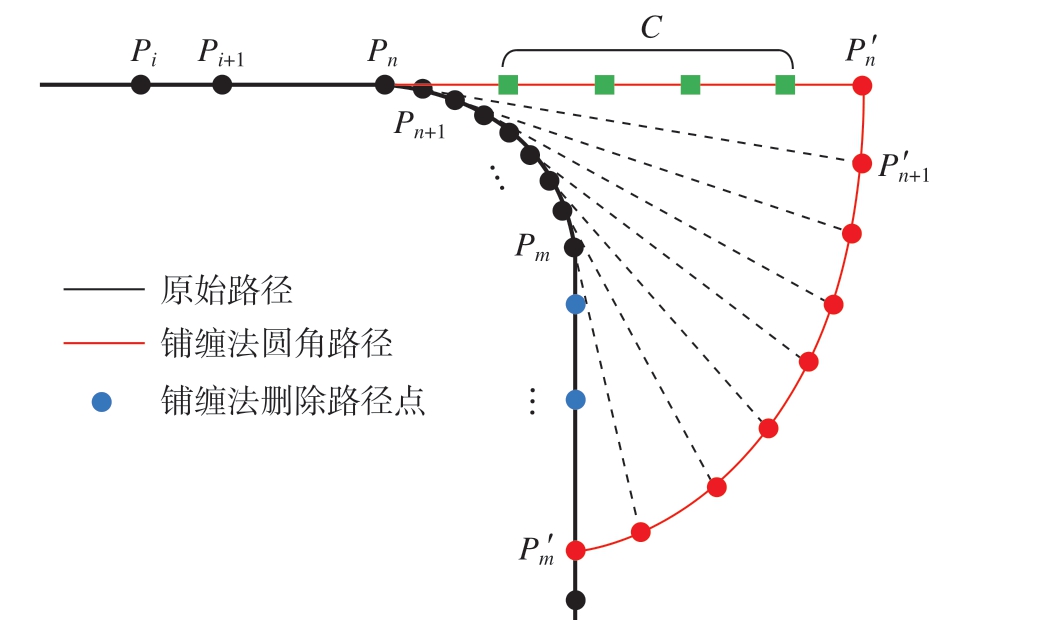

如图4 所示,对于一条从顶面向侧面进行铺放的路径,根据路径点顺序和相邻路径点之间的距离,可以确定点Pi(i = 1 ~ n)为顶面上的路径点,Pi(i = n + 1,…,m)为转角区域的路径点,Pi(i > m)为侧面上的路径点。当采用缠绕法铺放转角区域时,为保证在铺丝头脱离曲面运动过程中始终保持丝束张紧状态,并且不会对已铺放丝束造成影响,需对原始铺放路径点做如下修改。

图4 缠绕法路径后处理原理示意图

Fig.4 Schematic diagram of the post-processing principle of the winding method path

(1)将路径点Pn 沿铺放方向偏置,得到Pn',偏置距离为D = NW,其中N 为同时铺放的丝束数量,W 为单根丝束宽度。Pn'处的路径点信息可由式 (2)求得。

(2)在Pn 和Pn'之间按照步长λ1 增加离散点C。

(3)将转角区域的路径点Pi(i = n + 1,…,m)分别沿切矢方向偏置得到Pi′(i = n + 1,…,m),Pi′处的坐标也可由式 (2)求得。

(4)计算点Pi(i > m)到路径点Pm 的距离,如果该距离小于D,则删去该路径点。这是为了保证机床运动的连续性避免折返铺放。

3 对比分析和综合铺放策略

3.1 减丝束法对铺放质量和铺放效率的影响

根据第2 节所述的有限元模型可以看出,随着铺放压力的增大可压实的宽度也越大,能铺放的丝束数量也越多。然而,考虑到压力过大时铺放质量无法保证,选择400 N 作为转角区域的铺放压力,此时可铺放的丝束数量为8 丝束。如果所采用的铺放设备最多能够同时铺放16 根丝束,则减丝束法的铺放效率仅为满丝束铺放的一半。

3.2 缠绕法对铺放质量和铺放效率的影响

采用缠绕法铺放转角区域时,能够保证转角区域同时铺放的丝束数量为设备的最大铺放丝束数量,铺放效率明显高于减丝束法。但缠绕法中丝束受张力作用而非压辊的压实力铺贴到转角区域,对转角区域铺放质量有明显影响。以图1 所示路径为例,当丝束从顶面越过转角区域铺放到侧面上时,会形成一片无压实区域。该无压实区域的具体位置和形状如图5 所示。可以看出,无压实区域包括了整个转角区域以及侧面上一块边长为D 的等腰直角三角形区域。在该区域内,压辊完全脱离模具曲面,丝束在该区域内的成型完全依赖丝束张力而无铺放压力作用,易产生架桥缺陷,可以考虑采用真空压实辅助成型。此外,如果梁的侧面为凹曲面,则采用缠绕法会在侧面产生严重的丝束架桥,此时不宜采用缠绕法进行铺放。

图5 无压实区域

Fig.5 No compaction area

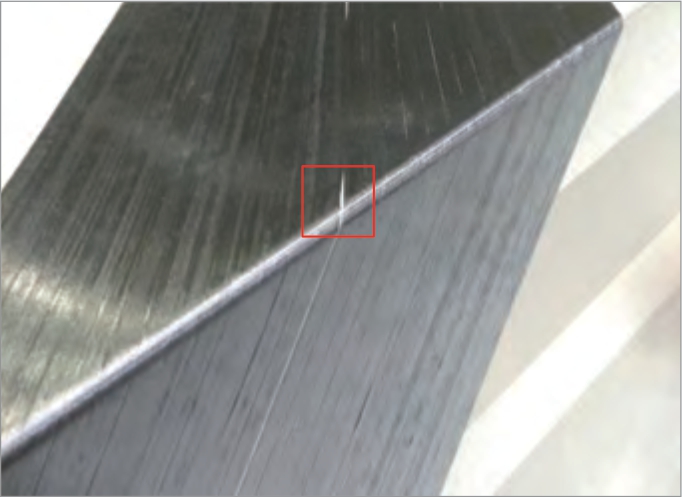

此外,在实际铺放过程中,还发现了图6 所示的铺放缺陷。经过分析后发现,导致该缺陷产生的原因是路径长度不足使得丝束在缠绕的过程中发生了剪断。丝束剪断使得丝束瞬间失去张力变为松弛状态,不会在模具曲面上形成指定的形状,而是自由地散落在模具外,形成如图6 所示的缺陷。根据以上分析,当采用缠绕法铺放转角区域时,必须保证经过转角后的路径长度不小于Lmin + D,其中Lmin 为铺放设备的最短剪切距离。

图6 丝束在过圆角时剪断导致铺放失败

Fig.6 Tow cut when the tow is over the fillet leads to the placement failure

综上所述,缠绕法在铺放效率上具有明显的优势,主要体现在同时铺放的丝束数量大于减丝束法,可以有效减少路径数量。但缠绕法对路径长度具有一定的要求,对于可以采用缠绕法的梁构件,也并非所有路径均适用。因此,考虑将缠绕法和减丝束法结合,建立梁构件综合铺放策略。

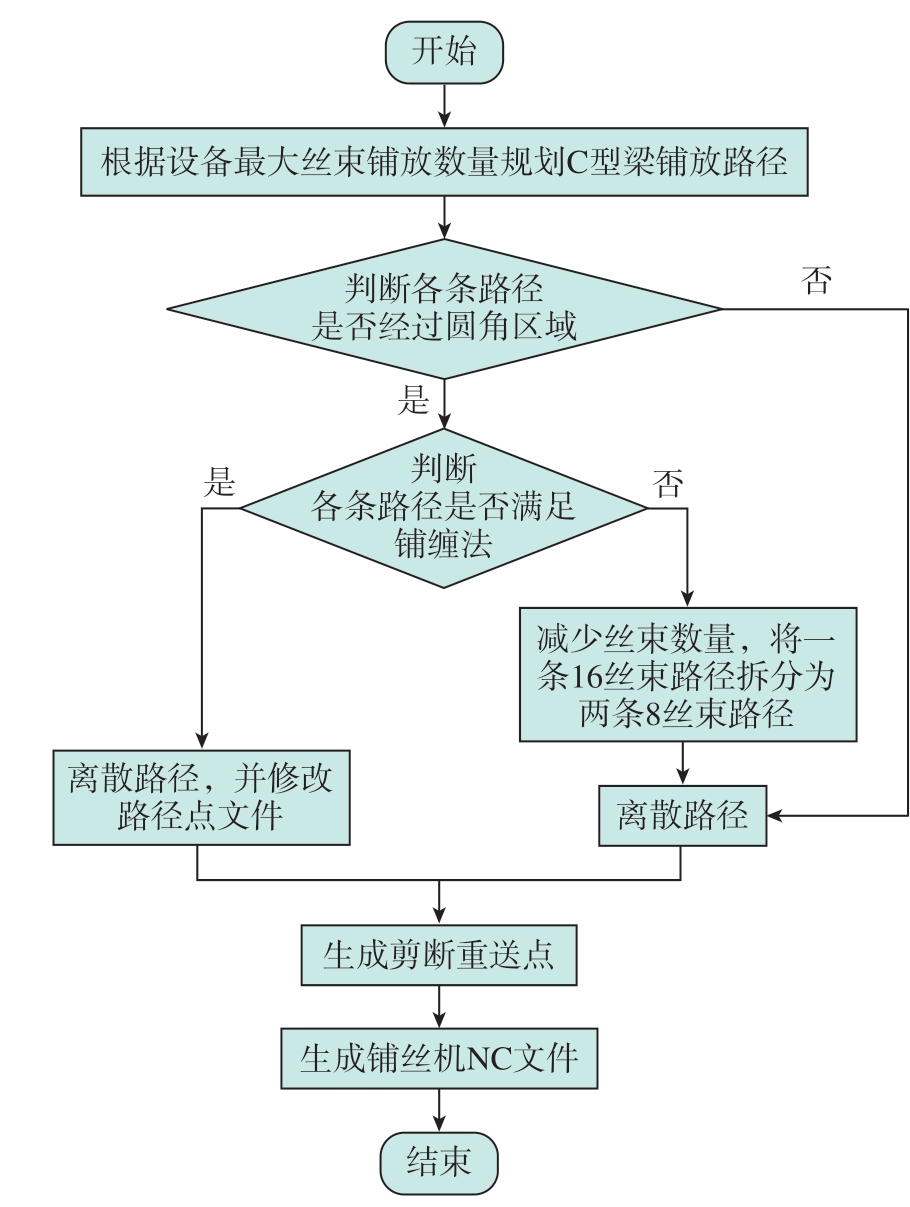

3.3 综合铺放策略

针对实际的梁类构件,结合减丝束铺放方法和缠绕铺放方法建立了一种适应梁类零件的综合铺放策略。该策略以缠绕方法为基础,对于缠绕法无法铺放的路径采用减丝束方法进行处理,既能保证铺放效率,又能保证铺放质量,详细的流程如图7 所示。

图7 综合铺放策略流程图

Fig.7 Flowchart of integrated placement strategy

除以上约束条件以外,在不可展的曲梁上,如果路径是采用平行等距方法进行密化的,那么铺缠结合的铺放方式会在圆角过渡区域产生图8 所示的铺放间隙。这是由于采用铺缠法铺放圆角区域时,丝束仅受到张力作用而不形成层间粘接。因此,该段区域内丝束是完全按照测地线路径而非理论铺放路径。此时,就会在相邻带之间出现铺放间隙,且理论路径与测地线的偏差越大,该间隙就越明显。

图8 丝圆角区域的铺放间隙

Fig.8 Laying gap of wire fillet area

4 仿真与试验验证

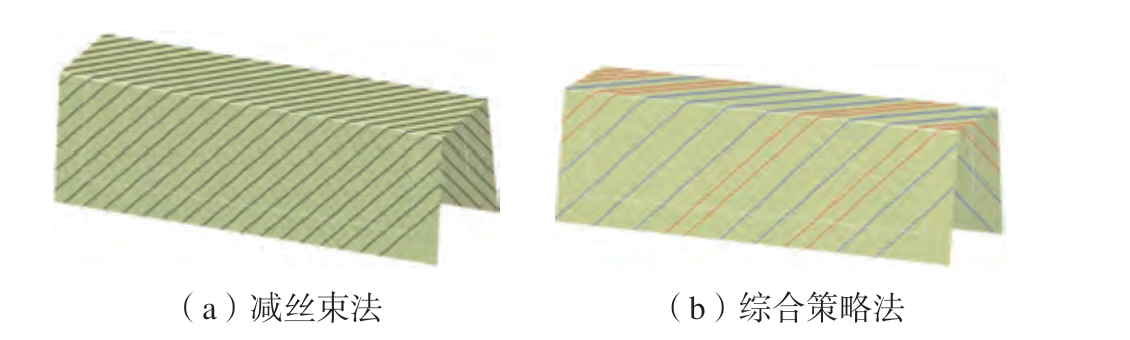

在图9 所示的C 型梁上对上述方法进行了仿真和试验验证。初始路径为45°测地线路径,铺放设备可同时铺放的最大丝束数量为16 丝束,采用平行等距方法进行密化。分别采用减丝束法和综合策略法规划了曲面上的铺放路径,结果如图9 所示。为保证丝束压实,当采用减丝束法时,每条铺放路径同时铺放的丝束数量均为8 丝束;当采用综合策略时,蓝色路径为采用缠绕法进行铺放的16 丝束路径,而红色路径为不满足缠绕法使用条件而采用减丝束法进行铺放的8 丝束路径。统计了两种方法构件上的总路径数量后发现,采用减丝束方法覆盖整个梁曲面需要31 条路径,而采用综合策略法只需要20 条路径即可覆盖整个梁构件。如果认为铺放每条路径的用时大致相同,则综合策略相比于减丝束法的铺放总时间减少了约35%。

图9 减丝束法与综合策略铺放路径对比

Fig.9 Comparison of laying path between reduced tow method and comprehensive strategy

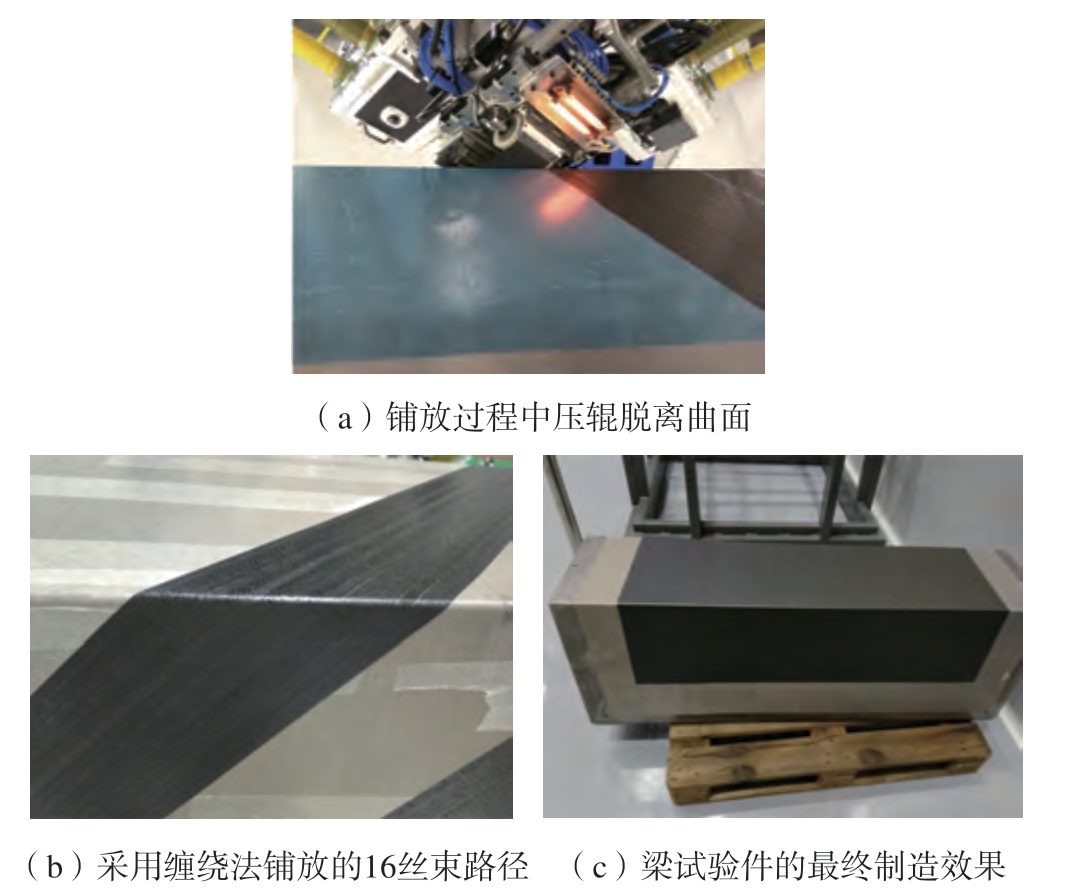

最终,采用综合铺放策略生成的路径进行了梁构件的铺放制造。所采用的自动铺丝设备为浙江大学自主研发的16 丝束龙门式铺丝机,丝束为国产AC531 预浸料。制造过程如图10 所示。最终的结果表明,综合铺放策略的铺放质量能够达到要求。

图10 采用综合策略生成的铺放路径以及铺放结果

Fig.10 Laying path and laying result generated by the comprehensive strategy

综上所述,综合铺放策略是一种针对梁构件的路径规划策略,能够在保证转角铺放质量的同时有效提高铺放效率。

5 结论

针对C 型梁类零件转角区域难以铺放的问题,分别研究了减丝束方法和缠绕方法对梁类零件转角区域铺放质量和铺放效率的影响,并进一步对比两种铺放方法的优劣,并建立了转角区域自动铺放综合策略,有效解决了梁类零件转角区域铺放问题。具体结论如下。

(1)建立了转角区域压实仿真模型,分析了转角区域的压实情况,确定了可压实丝束数量随铺放压力的变化规律。

(2)提出了一种根据一般铺放路径实现转角缠绕的路径后处理方法,将转角区域的铺放路径通过路径点的偏置转化为缠绕法路径;分析了缠绕法对铺放质量的影响,针对缠绕法铺放过程中出现的几种典型缺陷确定了采用缠绕法进行铺放的约束条件。

(3)结合缠绕法和减丝束方法建立了一种梁类零件转角区域铺放策略,该策略是指导梁类零件铺放路径生成的重要依据。通过铺放试验证明该策略能够有效解决转角区域的铺放问题,保证铺放质量和效率。

[1]肖军, 李勇, 李建龙.自动铺放技术在大型飞机复合材料结构件制造中的应用[J].航空制造技术, 2008, 51(1): 50–53.XIAO Jun, LI Yong, LI Jianlong.Application of automatic lay down technology in the manufacture of composite structure of large aircraft[J].Aeronautical Manufacturing Technology, 2008, 51(1): 50–53.

[2]邢月, 张占东.复合材料自动成型工艺进展及在航空中的应用[J].现代制造技术与装备, 2019(12): 129, 133.XING Yue, ZHANG Zhandong.Progress of composite automatic forming technology and its application in aviation[J].Modern Manufacturing Technology and Equipment, 2019(12): 129, 133.

[3]唐珊珊, 王浩军, 芦彬, 等.自动铺带技术在某型机壁板中的应用研究[J].航空制造技术, 2019, 62(23/24): 68–73.TANG Shanshan, WANG Haojun, LU Bin, et al.Application of composites automatic tape laying technology in aircraft panel[J].Aeronautical Manufacturing Technology, 2019, 62(23/24): 68–73.

[4]郑广强, 姚锋, 周晓芹.自动铺丝技术及其在A350 制造过程中的应用[J].航空制造技术, 2017, 60(16): 76–82.ZHENG Guangqiang, YAO Feng, ZHOU Xiaoqin.Application of automatic fiber placement technology in A350 manufacturing[J].Aeronautical Manufacturing Technology, 2017, 60(16): 76–82.

[5]方宜武.基于测地线算法的复合材料翼梁自动铺丝技术研究[D].南京: 南京航空航天大学, 2014.FANG Yiwu.Research on automated fiber placement technology of composite wing spar based on geodesic algorithm[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2014.

[6]赵博伟, 杜发喜, 高原, 等.基于自动丝束铺放技术的复合材料进气道结构设计及试验验证[J].航空工程进展, 2017, 8(3): 349–353.ZHAO Bowei, DU Faxi, GAO Yuan, et al.Design and experimental verification of composite material inlet structure based on automatic tow laying technology[J].Advances in Aeronautical Science and Engineering,2017, 8(3): 349–353.

[7]还大军.复合材料自动铺放CAD/CAM 关键技术研究[D].南京: 南京航空航天大学, 2010.XUAN Dajun.Fundamental research on CAD/CAM technology of composite material automated placement[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[8]LI L N, WANG X G, XU D, et al.A placement path planning algorithm based on meshed triangles for carbon fiber reinforce composite component with revolved shape[J].International Journal on Control Systems and Applications, 2014, 1(1): 23–32.

[9]曾伟, 肖军, 李勇, 等.回转体自动铺丝轨迹规划与覆盖性分析[J].宇航学报, 2010, 31(1): 239–243.ZENG Wei, XIAO Jun, LI Yong, et al.Research on path planning and coverability analysis of automatic fiber placement for structures in revolving shell[J].Journal of Astronautics, 2010, 31(1): 239–243.

[10]王念东, 刘毅, 肖军.复合材料管状结构自动铺丝路径算法[J].计算机辅助设计与图形学学报, 2008, 20(2): 228–233.WANG Niandong, LIU Yi, XIAO Jun.Fiber-placement path design for composite structures in pipy-form[J].Journal of Computer-Aided Design & Computer Graphics, 2008, 20(2): 228–233.

[11]王升, 肖军, 吴海桥.自动铺带轨迹规划中测地线算法研究[J].玻璃钢/复合材料, 2007(2): 15–18.WANG Sheng, XIAO Jun, WU Haiqiao.Research of algorithm of geodesic lines involved in track programming of tape-laying[J].Fiber Reinforced Plastics/Composites, 2007(2): 15–18.

[12]LEWIS H W, ROMERO J E.Composite tape placement apparatus with natural path generation means: US4696707[P].1998–09–29.

[13]GURDAL Z, OLMEDO R.In-plane response of laminates with spatially varying fiber orientations—Variable stiffness concept[J].AIAA Journal, 1993, 31(4): 751–758.

[14]谢丽婷, 祖磊, 王继辉, 等.拉伸载荷下开孔层合板的纤维铺放轨迹研究[J].固体火箭技术, 2016, 39(2): 247–252.XIE Liting, ZU Lei, WANG Jihui, et al.Structural research on the fiber placing trajectory of open-hole composite laminate under the tensile load[J].Journal of Solid Rocket Technology, 2016, 39(2): 247–252.

[15]邵冠军, 游有鹏, 缪群华.复合材料开孔层合板的纤维铺放路径优化设计[J].玻璃钢/复合材料, 2006(4): 31-34.SHAO Guanjun, YOU Youpeng, MIAO Qunhua.Optimization of fiber placement path for composite laminates with open holes[J].Fiber Reinforced Plastics/Composites, 2006, 39(2): 247–252.

[16]张吉法, 胡斌, 徐东亮, 等.考虑丝束变形和铺层力学方向的铺放线型规划[J].哈尔滨工业大学学报, 2016, 48(1): 172–179.ZHANG Jifa, HU Bin, XU Dongliang, et al.Pattern planning for the deformation of fiber tows and mechanics direction of placement layers[J].Journal of Harbin Institute of Technology, 2016, 48(1): 172–179.

[17]JEGLEY D, TATTING B F, GUERDAL Z.Automated finite element analysis of elastically-tailored plates: NASA Contractor Report:NASA/CR–2003–212679[R].Hampton: National Aeronautics and Space Administration, 2013.

[18]宋桂林, 王显峰, 赵聪, 等.规则回转体自动铺丝轨迹规划与丝束增减[J].航空学报, 2020, 41(11): 378–388.SONG Guilin, WANG Xianfeng, ZHAO Cong, et al.Fiber placement trajectory planning and tows increase or decrease algorithm for revolution body[J].Acta Aeronautica et Astronautica Sinica, 2020, 41(11): 378–388.

[19]王显峰, 梁涛, 肖军.双头铺放轨迹后处理技术研究[J].玻璃纤维, 2017(6): 5–10.WANG Xianfeng, LIANG Tao, XIAO Jun.Research on post-processing technique for double-heads automated placement[J].Fiber Glass, 2017(6):5–10.

[20]刘永佼.复杂型面的机器人自动铺放后处理技术研究[D].南京: 南京航空航天大学, 2017.LIU Yongjiao.Research on post-processing technique for automated placement robots with complex surface mold[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2017.