难熔合金具有优异耐高温性能的同时给加工制造带来极大困难。传统的铸造和锻造工艺制备难熔合金零件的工艺周期较长,材料利用率低且成本较高,并且难以实现复杂构件的直接成形[12]。目前,传统工艺制备的铌合金零件已成功在火箭发动机推力室、燃烧室等中得到应用,但由于高昂的成本问题,铌合金性能的优化研究进展缓慢。然而,增材制造技术可以弥补这些不足,其独特性在于突破了传统的减材制造思路。首先根据零件图纸绘制三维实体构件模型,或者采用反求工程从无到有构建三维模型,接着将三维实体切割为二维平面并规划好相应的扫描路径[13],采用逐层制造方法进行成形,最后经过后处理工艺完成零件的制造。增材制造工艺具有结构设计和材料选择自由度大、材料利用率高、产品开发周期短、组织细小等优点。各类金属增材制造技术中,激光选区熔化工艺制备的零件精度更高,更适合难熔合金零件的加工成形。同时难熔金属合金原材料昂贵,增材制造工艺能够最大限度地节约原材料,减少后处理工序,极大降低了难熔金属零件成本[14–15]。

目前,美国已成功地将增材制造技术制备的C103 合金发动机喷嘴投入应用,制备的SLM-C103 合金的抗拉强度、屈服强度和塑性应变分别达540 MPa、595 MPa 和19%[16–18]。Philips 等[18] 发现SLM-C103 合金在1093 ℃下抗拉强度、屈服强度和塑性应变分别达209 MPa、168 MPa和44%。俄罗斯以铌合金5BMЦ 合金研究为主,合金引入了W、Mo 和Zr 元素,W 和Mo 元素的高温固溶强化作用和碳化物的弥散强化作用进一步提高了高温强度。目前国产铌合金种类主要分为C103 和Nb521两种,其中C103 合金使用温度为1200~1400 ℃,Nb521 合金的使用温度为1200~1650 ℃[11]。Chen 等[19]制备的SLM-Nb521 合金中弥散分布了大量与基体保持半共格关系的ZrO2纳米析出相,经过热等静压 (HIP)热处理后,室温抗拉强度、屈服强度和延伸率分别达678.7 MPa、529.6 MPa和5.91%。在经1 h 的1400 ℃真空热处理后延伸率提高到17.8%,延伸率的提高主要归因于ZrO2 纳米析出相的增多,其在拉伸过程中ZrO2 会被诱发产生相变和孪晶,从而缓解应力集中[20]。目前,铌合金的激光选区熔化工艺研究已取得一定进展,并且获得了可与传统工艺比拟的力学性能。但激光选区熔化工艺制备铌合金的预合金粉末成本还是较高,该工艺在大型零件的工业化生产方面受到一定限制。而采用机械混粉方法制备原始粉末材料具有很大成本优势,据估算能够节约60%原材料成本,从而进一步降低铌合金零件成本。

本文采用SLM 原位合金化方法,对机械混粉工艺制备的两种Nb –5W – 2Mo和Nb – 5W – 2Mo – 0.1ZrC铌合金粉末进行SLM 打印,对比研究了纳米ZrC 对铌合金微观组织和力学性能的影响。本研究为加快新铌合金体系的开发、验证铌合金成形工艺、降低SLM 成本提供了试验数据与技术支撑。

1 试验准备

1.1 试验设备及材料

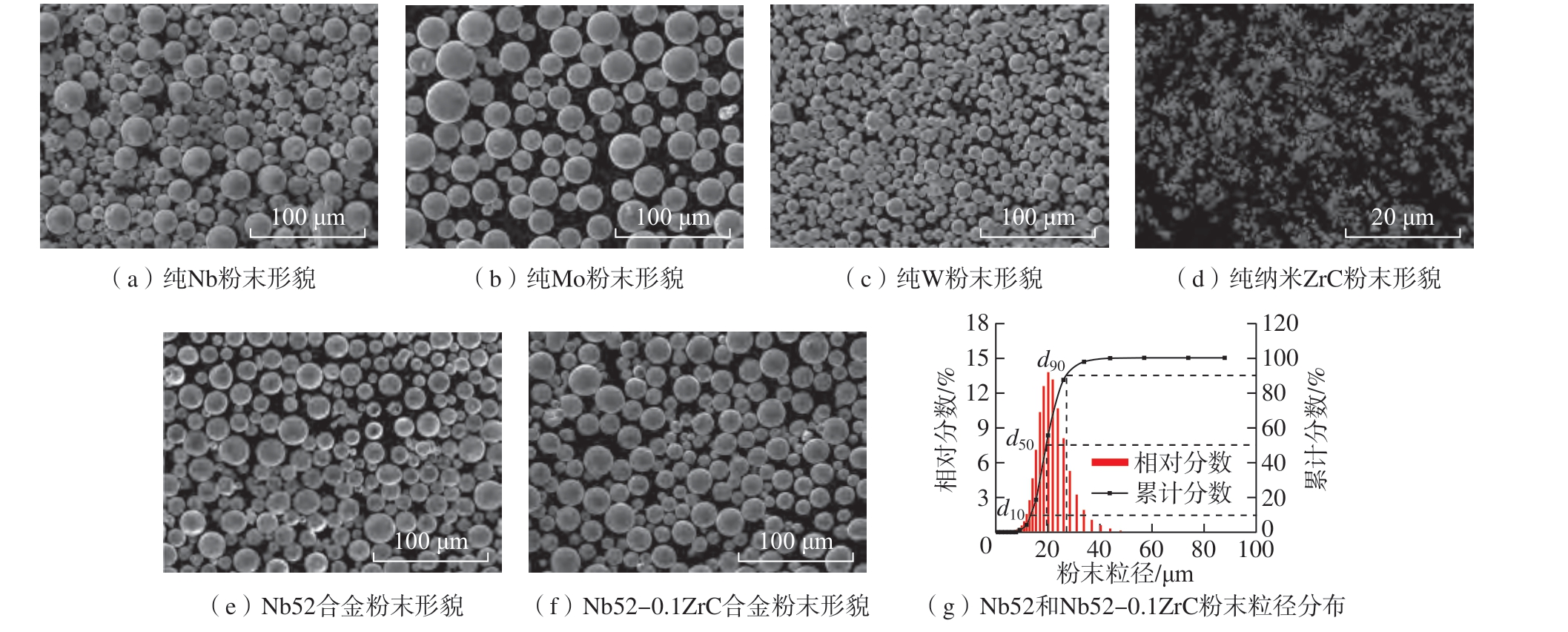

采用德国TruPrint 1000 型金属激光选区熔化设备进行铌合金试样的SLM 制备,最大功率为200 W,光斑直径为30 μm。原始材料为纯度超过99.9%,粒径范围为15~53 μm 的单质Nb、W、Mo 粉末和粒径为100 nm的ZrC 粉末。在氩气环境下,将粉末按照一定配比放入行星球磨机(全方位行星式球磨机QM–QX2,南京南大仪器有限公司)中机械搅拌混合12 h,转速为200 r/min,球料比为2∶1。原始和混合后的粉末如图1(a) ~(f)所示,混合好的粉末粒径分布如图1(g)所示。使用前将粉末放入真空干燥箱 (立式真空干燥箱DZF–6090,上海之信仪器有限公司),在100 ℃下保温6 h 以去除粉末中的水分,确保粉末流动性良好。Nb – 5W – 2Mo 和Nb – 5W – 2Mo – 0.1ZrC 机械混合粉末在本文中分别记作Nb52 和Nb52 –0.1ZrC。

图1 粉末形貌和粒径分布

Fig.1 Powder morphology and particle size distribution

1.2 试验方法

试验采用316L 不锈钢板材作为基板,成形过程中使用氩气作为保护气体,制备过程保持氧含量低于300×10–6,以防止铌合金试样在制备过程中氧化。使用直线扫描策略打印块状试样,层与层之间旋转角度为67°,制备拉伸件时采用棋盘扫描策略[21]进一步减小制备过程中的热应力。块体试样尺寸为5 mm×4 mm×3 mm,拉伸样的长度和宽度分别为23 mm 和7.5 mm,其中试样标距段的长度和宽度分别为10 mm 和2.5 mm,过渡段半径为2.5 mm。

1.3 试样表征

粉末的O、N、H、C 和S 元素含量分别采用LECO – ONH 836 和CS – 844设备进行测量,结果如表1 所示。使用光镜 (Zeiss Axio Imager A2m)对金相试样表面进行形貌表征,采用ImageJ 软件对试样的致密度统计3次并取平均值作为致密度结果。使用扫描电子显微镜 (SEM-NOVA NanoSEM 230)对试样的电子背散射衍射 (EBSD)和能量色散X 射线光谱 (EDS)进行表征测试。对于光镜表征的试样,需要在自动磨抛机(MECATECH 334,法国普锐斯公司)上依次采用180 目、320 目、600 目和1200 目的SiC 砂纸进行研磨和依次采用9 μm、3 μm、1 μm 和0.05 μm 的氧化硅悬浮抛光液抛光后进行测试,进一步采用0.05 μm 氧化硅悬浮液对EBSD 表征的试样进行振动抛光处理,并用无水乙醇进行清洗干燥。使用X射线衍射仪 (XRD,D8 ADVANCE Da Vinci,Bruker Corp,USA)对试样的相组成进行分析。使用配有Instron 视频引伸计的电子万能试验机 (Instron 5965)完成试样的室温拉伸性能测试,应变速率为10–3 s–1,采用SEM 电镜对试样断口进行表征分析。

表1 Nb52 和Nb52 – 0.1ZrC 合金的O、N、H、C 和S 元素含量

Table 1 O, N, H, C and S contents of Nb52 and Nb52 – 0.1ZrC alloys

合金元素质量分数/10–6 O N H C S Nb52755.1105547.81046 Nb52 – 0.1ZrC708.4849.841.32249

2 组织表征

2.1 宏观形貌

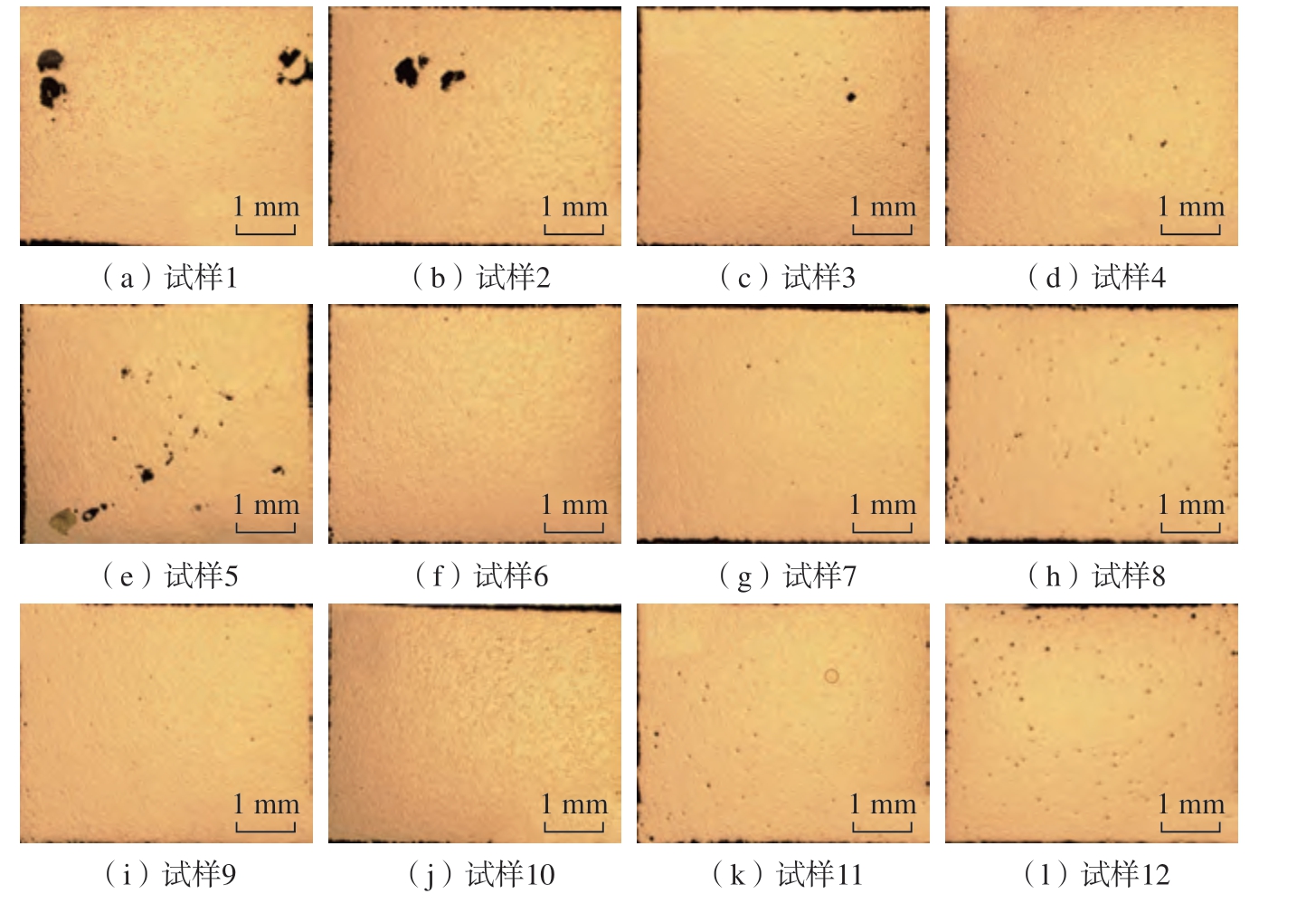

按照正交试验参数表,如表2所示,摸索获得成形良好的铌合金SLM 成形工艺参数,并对垂直于打印方向 (BD)的平面进行宏观形貌表征,如图2 所示。研究发现,当激光功率保持不变时,随着扫描速度的减小,试样的未熔合缺陷不断减少最后完全消失,如图2(f)的试样6 所示,扫描速度进一步减小时产生气孔缺陷,如图2(h)的试样8 所示。这主要是因为随着激光扫描速度的减小,激光能量密度 (E = P/(V·t·d))增大,当E 过大时导致金属烧蚀产生金属蒸气,由于激光选区熔化工艺冷速较快,金属蒸气未来得及排出熔池而产生气孔。其中,t 为铺粉层厚,d 为搭接间距。当扫描速度不变时,随着激光功率的增大,激光能量密度增大,试样形貌表现出相同的变化规律。金相结果显示,最优异的铌合金成形参数为:激光功率190 W、扫描速度600 mm/s、层厚30 μm、搭接间距30 μm,致密度可达(99.2±0.1)%。

表2 成形工艺参数正交试验表

Table 2 Orthogonal test table of forming process parameters

试样编号激光功率P/W扫描速度V/(mm·s–1)1 180700 2 180600 3 180500 4 180400 5 190700 6 190600 7 190500 8 190400 9 200700 10200600 11200500 12200400

图2 不同工艺参数制备试样的金相照片

Fig.2 Optical micrographs of specimens formed with different process parameters

2.2 微观组织结构分析

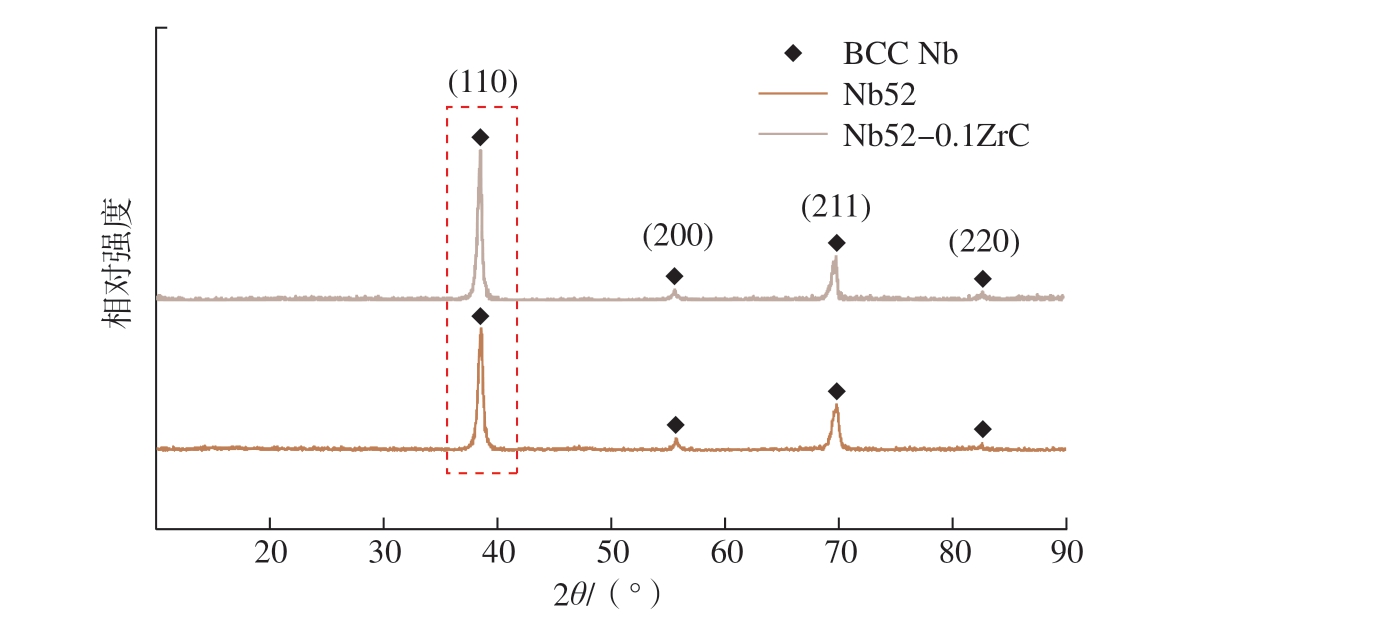

Nb52 和Nb52 – 0.1ZrC 的XRD图谱如图3 所示。可以看出,两种合金都保持单相体心立方结构 (BCC)结构,相组成结果与Chen[19] 和Zhou[22]等的结果一致。XRD 测量的晶格常数分别为3.28 Å 和3.30 Å,表明在引入纳米ZrC 后,晶粒内部晶格畸变增大。Nb、W、Mo、Zr 和C 元素的原子半径分别为134 pm、130 pm、130 pm、145 pm 和77 pm。其中Zr 元素的原子半径大于Nb、W、Mo 元素,其溶入基体后会增大晶格畸变,C 元素以间隙固溶的形式溶入合金中,仍然会增大晶格畸变,因此引入纳米ZrC 后,晶粒内部晶格畸变增大。

图3 Nb52 和Nb52 – 0.1ZrC 合金的XRD 图谱

Fig.3 XRD patterns of Nb52 and Nb52 – 0.1ZrC alloys

对图4 中EBSD 测试结果进行分析发现,在垂直于BD 的XOY 平面上,可以清楚地观察到微观组织由熔池内部的细长晶粒和熔池边界的细小晶粒组成。XOY 平面组织的熔池形貌与打印过程中的设置参数关系较大,其中搭接间距与熔池宽度成正比关系,在一定条件下可以通过控制搭接间距来控制熔池的宽度,进而改善力学性能。但搭接间距需要与其他参数相匹配,否则会出现间距过小的重熔球化问题和间距过大的未熔合问题。与打印方向平行的XOZ与YOZ 面的微观组织由平行于BD的细长柱状晶组织和晶界处细小晶粒组成,这种组织的形成与打印过程中的热梯度方向有关。

图4 Nb52 和Nb52–0.1ZrC 合金EBSD 和EDS 表征分析

Fig.4 EBSD and EDS characterization analysis of Nb52 and Nb52–0.1ZrC alloys

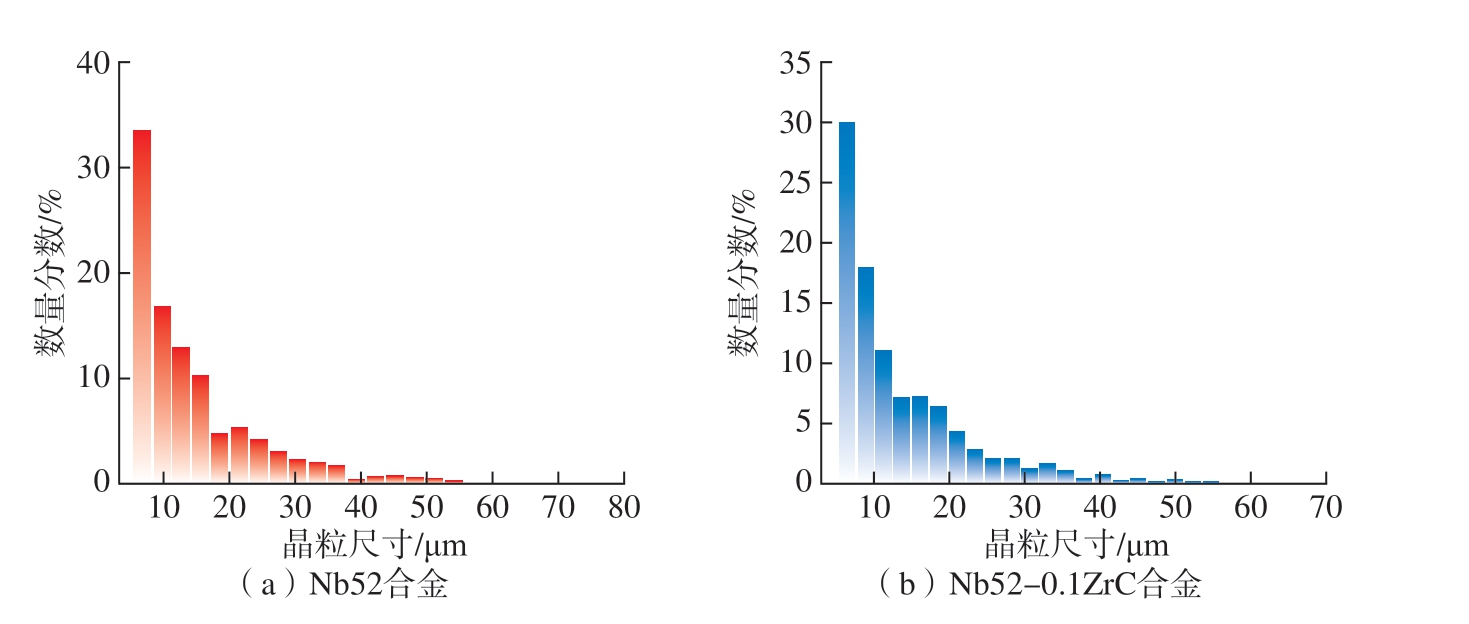

对图4 中两种合金EDS 结果进行分析发现,Nb、Mo、W、Zr、O 和C元素除在少量缺陷处存在钨元素偏析外,试样内部元素分布均匀,表明SLM 原位合金化方法可以制备出致密且成分均匀的铌合金试样。对两种合金的XOY 面晶粒尺寸分布进行统计,结果如图5 所示,采用等效圆直径计算平均晶粒尺寸,Nb52 合金为14.43 μm,Nb52–0.1ZrC 合金为14.22 μm。Nb52 合金中小于20 μm 的晶粒占比为76%,引入纳米ZrC 后提高到79%,在引入纳米ZrC 后组织晶粒尺寸略有降低。对比分析图4 中两种合金的极图,其中合金极图{111}面的最大强度从3.97 提高到4.51,可以认为引入纳米ZrC 后<111>方向的择优取向更显著,同时{100}面的强度有所减弱,表明<100>方向的择优取向不太显著。

图5 晶粒统计分析

Fig.5 Grain statistical analysis

3 拉伸性能

Nb52 和Nb52 – 0.1ZrC 合金的室温拉伸应力–应变曲线如图6 所示。Nb52 合金的屈服强度、抗拉强度和延伸率分别为697.83 MPa、732.88 MPa和1.28%。引入纳米ZrC 后,屈服强度、抗拉强度和延伸率分别达745.91 MPa、795.45 MPa 和1.8%,强度和延伸率都得到一定程度提升。相比Chen 等[19]采用热等静压处理后的Nb521 合金,打印态的Nb52 – 0.1ZrC合金的抗拉强度提高了17.2%,强度的提升与引入纳米ZrC 后产生的弥散强化有关。Zhou[22]和Li[23]等的研究发现,纳米ZrC 颗粒可以在晶界处与氧杂质发生反应,对晶界进行净化,提高晶界的内聚力,从而改善合金塑性。

图6 Nb52 和Nb52 – 0.1ZrC 合金的室温拉伸应力–应变曲线

Fig.6 Tensile stress – strain curves of Nb52 and Nb52 – 0.1ZrC alloys at room temperature

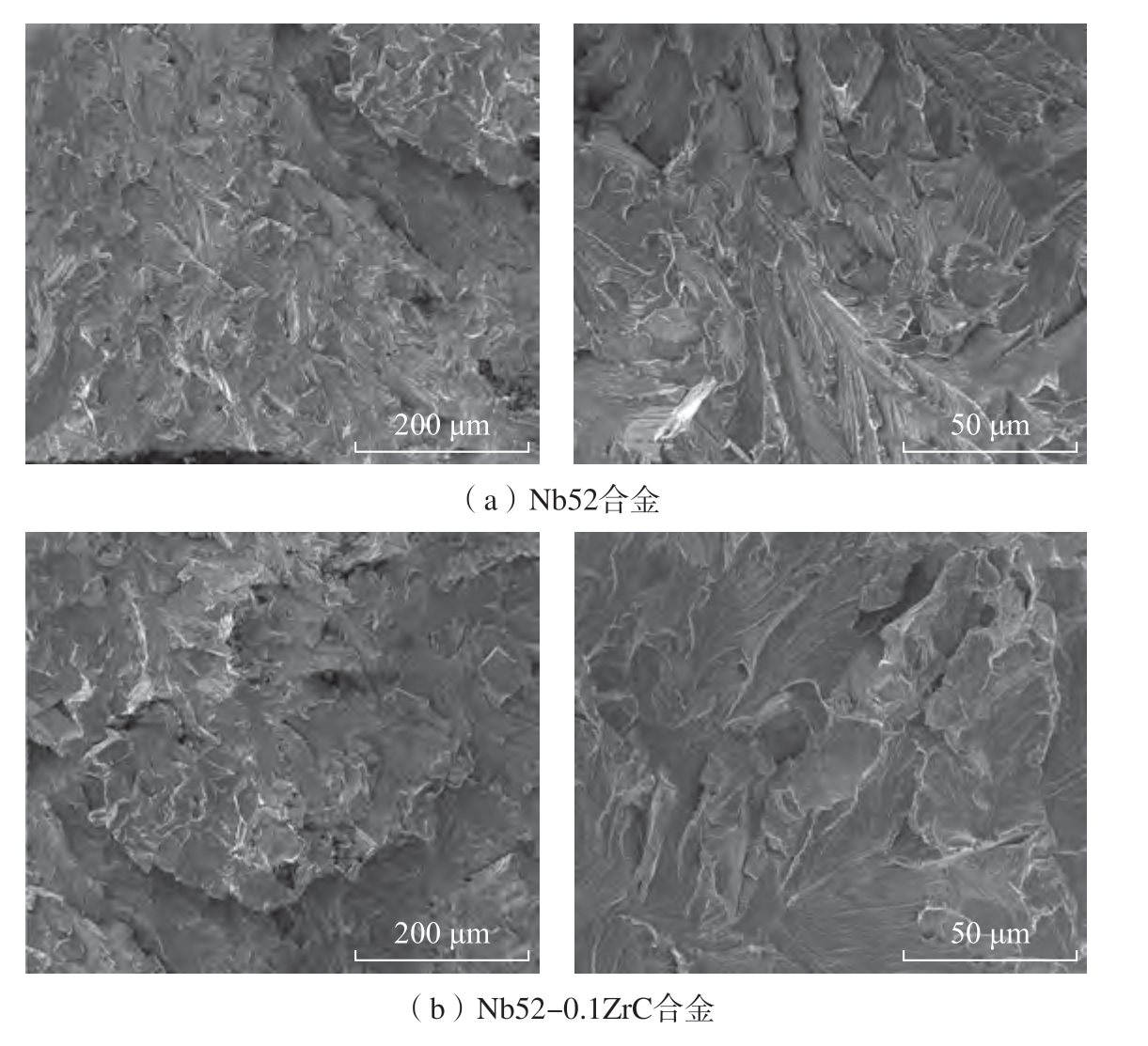

图7 合金断口形貌结果显示,两种合金打印态的拉伸试样断裂类型均属于脆性断裂,从晶粒内部能看到显著的河流纹特征,属于穿晶断裂和沿晶断裂的混合断裂模式。其延伸率[19,22]与现有研究相比有所降低,主要与合金状态有关,打印态试样内部应力相比热处理后的更大,因此强度更高,但延伸率较低。合金经过合适温度的热处理后,试样内部应力会得到释放。经过热等静压处理后,打印态试样内部存在的微小缺陷也能够愈合消除,力学性能有望得到进一步提高。

图7 Nb52 和Nb52 – 0.1ZrC 合金的断口形貌

Fig.7 Fracture morphology of Nb52 and Nb52 – 0.1ZrC alloys

4 结论

(1)采用激光选区熔化工艺和原位合金化方法成功制备了组织致密、元素均匀分布、无裂纹的Nb52 和Nb52 – 0.1ZrC 铌合金,验证了采用原位合金化工艺制备铌合金的可行性。

(2)合金组织在XOY 面由熔池内细长晶粒和熔池边界细晶构成,XOZ 和YOZ 面组织由柱状晶和细晶组成,引入纳米ZrC 后晶粒尺寸略有减小,均保持BCC 单相组织。

(3)引入ZrC 纳米颗粒后,打印态合金室温抗拉强度达795.45 MPa,与热等静压处理后的Nb521 合金相比,提高了17.2%,延伸率为1.8%。ZrC 的引入有效改善了打印态铌合金的力学性能。

[1]HOSSEINI E, POPOVICH V A.A review of mechanical properties of additively manufactured Inconel 718[J].Additive Manufacturing, 2019, 30: 100877.

[2]MOSTAFAEI A, GHIAASIAAN R,HO I T, et al.Additive manufacturing of nickelbased superalloys: A state-of-the-art review on process-structure-defect-property relationship[J].Progress in Materials Science, 2023, 136: 101108.

[3]仇昌越, 何蓓, 陈昊秀, 等.选区激光熔化IN718合金室温及高温拉伸性能研究[J].航空制造技术, 2020, 63(22): 63–69.QIU Changyue, HE Bei, CHEN Haoxiu,et al.Room and elevated temperature tensile properties of IN718 alloy fabricated by selective laser melting[J].Aeronautical Manufacturing Technology, 2020, 63(22): 63–69.

[4]郑欣, 白润, 王东辉, 等.航天航空用难熔金属材料的研究进展[J].稀有金属材料与工程, 2011, 40(10): 1871–1875.ZHENG Xin, BAI Run, WANG Donghui,et al.Research development of refractory metal materials used in the field of aerospace[J].Rare Metal Materials and Engineering, 2011, 40(10):1871–1875.

[5]蔡圳阳, 沈鸿泰, 刘赛男, 等.难熔金属合金及其高温抗氧化涂层研究现状与展望[J].中国有色金属学报, 2020, 30(9): 1991–2010.CAI Zhenyang, SHEN Hongtai, LIU Sainan,et al.Review and prospect of refractory metal alloys and high temperature oxidation resistance coatings[J].The Chinese Journal of Nonferrous Metals, 2020, 30(9): 1991–2010.

[6]郭正华, 陈正, 曾一达, 等.激光选区熔化制备难熔高熵合金的研究现状与展望[J].航空学报, 2024, 45(18): 029518.GUO Zhenghua, CHEN Zheng, ZENG Yida,et al.Research status and prospects of refractory high-entropy alloys prepared by selective laser melting[J].Acta Aeronautica et Astronautica Sinica, 2024, 45(18): 029518.

[7]CHENG W, JI L F, ZHANG L T, et al.Refractory high-entropy alloys fabricated using laser technologies: A concrete review[J].Journal of Materials Research and Technology, 2023, 24:7497–7524.

[8]REN X Q, LI Y G, QI Y F, et al.Review on preparation technology and properties of refractory high entropy alloys[J].Materials, 2022, 15(8): 2931.

[9]XIE X C, LI N, LIU W, et al.Research progress of refractory high entropy alloys:A review[J].Chinese Journal of Mechanical Engineering, 2022, 35(1): 142.

[10]郝小雷, 张锟宇, 文琳, 等.航空航天用高温铌合金的研究进展[J].山东工业技术, 2016(20): 25, 33.HAO Xiaolei, ZHANG Kunyu, WEN Lin, et al.Research progress of high temperature niobium alloy for aerospace[J].Shandong Industrial Technology, 2016(20): 25, 33.

[11]朱宝辉, 吴向东, 万敏, 等.航天用高温铌合金研究进展[J].中国有色金属学报,2023, 33(1): 1–26.ZHU Baohui, WU Xiangdong, WAN Min,et al.Research progresses of high temperature niobium alloy for aerospace applications[J].The Chinese Journal of Nonferrous Metals, 2023,33(1): 1–26.

[12]GOU S Y, GAO M Y, SHI Y Z, et al.Additive manufacturing of ductile refractory high-entropy alloys via phase engineering[J].Acta Materialia, 2023, 248: 118781.

[13]周祥曼, 费世港, 田启华, 等.增材制造数字化模型平面与非平面切片及路径规划研究进展[J].航空制造技术, 2023, 66(16): 40–68.ZHOU Xiangman, FEI Shigang, TIAN Qihua, et al.Research progress on planar and nonplanar slicing and path planning of additive manufacturing digital model[J].Aeronautical Manufacturing Technology, 2023, 66(16): 40–68.

[14]顾冬冬, 沈以赴.基于选区激光熔化的金属零件快速成形现状与技术展望[J].航空制造技术, 2012, 55(8): 32–37.GU Dongdong, SHEN Yifu.Research status and technical prospect of rapid manufacturing of metallic part by selective laser melting[J].Aeronautical Manufacturing Technology, 2012,55(8): 32–37.

[15]张安峰, 李涤尘, 梁少端, 等.高性能金属零件激光增材制造技术研究进展[J].航空制造技术, 2016, 59(22): 16–22.ZHANG Anfeng, LI Dichen, LIANG Shaoduan, et al.Development of laser additive manufacturing of high-performance metal parts[J].Aeronautical Manufacturing Technology, 2016,59(22): 16–22.

[16]MIRELES O, RODRIGUEZ O, GAO Y P, et al.Additive manufacture of refractory alloy C103 for propulsion applications[C]//AIAA Propulsion and Energy 2020 Forum, Virtual Event.Reston: AIAA, 2020: 3500.

[17]AWASTHI P D, AGRAWAL P,HARIDAS R S, et al.Mechanical properties and microstructural characteristics of additively manufactured C103 niobium alloy[J].Materials Science and Engineering: A, 2022, 831: 142183.

[18]P H I L I P S N R, C A R L M,CUNNINGHAM N J.New opportunities in refractory alloys[J].Metallurgical and Materials Transactions A, 2020, 51(7): 3299–3310.

[19]CHEN J N, DING W W, TAO Q Y, et al.Laser powder bed fusion of a Nb-based refractory alloy: Microstructure and tensile properties[J].Materials Science and Engineering:A, 2022, 843: 143153.

[20]CHEN J N, LIU C, WANG Y F, et al.Strong and ductile niobium-based refractory alloy via deformable zirconia nanoparticles[J].International Journal of Refractory Metals and Hard Materials, 2024, 118: 106451.

[21]赵雪, 贺可太, 李怀学.扫描策略对选区激光熔化零件微观组织的影响[J].航空制造技术, 2019, 59(1): 64–71.ZHAO Xue, HE Ketai, LI Huaixue.Microstructure of selective laser melting parts under different scanning strategies[J].Aeronautical Manufacturing Technology, 2019, 59(1): 64–71.

[22]ZHOU Y, CHE Y S, WANG C, et al.Selective laser melting high-performance ZrC-reinforced tungsten composites with tailored microstructure and suppressed cracking susceptibility[J].Tungsten, 2021, 3(1): 72–88.

[23]LI K L, WANG D Z, XING L L, et al.Crack suppression in additively manufactured tungsten by introducing secondary-phase nanoparticles into the matrix[J].International Journal of Refractory Metals and Hard Materials,2019, 79: 158–163.