激光熔化沉积技术相较于传统铸锻焊制造工艺,可在不使用工装模具的条件下快速近净成形大型复杂构件[1–4],同时细化材料组织、提升构件性能,实现大型难加工材料复杂构件制造周期缩短、材料利用率提高及性能提升[5–7]。因此,被广泛应用于航空航天等高精尖领域。然而,激光熔化沉积过程中逐点、逐线、逐面的加工特点,不可避免地产生热梯度分布不均匀的问题,进而造成残余应力的产生。为了降低激光熔化沉积过程中残余应力诱发开裂风险,Xie等[8]提出了分段打印结合热处理的创新工艺,但仍无法完全消除激光熔化沉积过程中残余应力导致开裂的现象。同时,不均匀的温度梯度分布也会导致非平衡的微观组织形貌,其与残余应力会共同影响构件的制造可靠性。因此,需要对激光熔化沉积过程中残余应力演化规律及其与组织耦合作用诱发开裂机理进行深入研究。

工艺参数是复杂构件激光熔化沉积制造过程中残余应力产生的重要原因[9–11]。Corbin 等[12]研究了基板表面预热对激光熔化沉积TC4 钛合金构件变形的影响,结果表明,基板预热减少了薄板中残余应力及变形的累积量,但增加了厚板中残余应力及变形的累积量。Denlinger 等[13]研究了层间停留时间对激光熔化沉积TC4 钛合金及Inconel 625 合金残余应力的影响,结果表明,对激光熔化沉积TC4 钛合金来说,层间停留工艺过程会导致变形及残余应力的增加,但是对于激光熔化沉积Inconel 625 合金来说,层间停留时间的增加会降低沉积零件的变形及残余应力。Zhan 等[14]通过激光超声技术检测了激光熔化沉积技术制备TC4 钛合金的残余应力,揭示了工艺参数对残余应力的影响,结果表明,残余应力与激光功率成正比,与扫描速度和送粉速率成反比。

上述不同工艺参数会导致激光熔化沉积过程中熔池经历不同热循环,从而造成不同微观组织演化,在残余应力的施加下对裂纹萌生和扩展行为具有不同影响。针对微观组织对激光熔化沉积钛合金的疲劳裂纹扩展机理,Wang 等[15]研究了激光熔化沉积TC18 钛合金的裂纹扩展行为,结果表明,裂纹的偏转是由柱状晶中有序分布的初生α 相板条引起的;Ye 等[16]研究了热处理后不同微观组织形貌对激光熔化沉积TC4 钛合金裂纹扩展行为的影响,结果表明,经过热处理后的粗化α 板条有效地改变了材料的裂纹扩展行为,提高了材料抗疲劳裂纹扩展性能;Liu 等[17]研究了激光熔化沉积Ti–6Al–2Zr–Mo –V 在沉积态和热处理态下裂纹扩展行为,结果表明,沉积态试样中裂纹长度小于400 μm 的疲劳裂纹沿α/β 边界扩展,而热处理试样中裂纹长度小于400 μm 的裂纹沿α 片基面或棱柱面扩展。但是,目前针对激光熔化沉积钛合金复杂构件的残余应力产生和演化规律及起裂组织相关性研究较少,并且复杂构件残余应力诱发开裂涉及几何、缺陷及组织等多因素综合影响,因此,明确微观组织演化、缺陷等多因素耦合下大型复杂钛合金构件的残余应力诱发开裂的机理是十分重要的。

激光熔化沉积过程是一个涉及粉末流动、高能激光热输入及异质组织的多尺度、多物理问题[18],因此,通过常规试验手段往往难以全面检测沉积过程中温度场、应力场等演化过程,数值模拟是解决这一问题的有效方法[19]。目前,针对激光熔化沉积过程残余应力的数值模拟主要集中在宏观热–力耦合有限元模拟。例如,Singh 等[20]通过热–力耦合有限元手段阐述了Inconel 718 合金在激光熔化沉积过程中残余应力演化过程,发现距离基板15 mm 处残余应力值最大。Wang 等[21]采用宏观热–力耦合有限元法研究了岛形扫描策略中岛屿尺寸对残余应力的影响,结果表明,当岛屿尺寸降低时,Z 向变形及高残余应力区域的面积均显著降低。然而,热–力耦合有限元模拟缺乏对残余应力影响下微观组织演变的认识。晶体塑性有限元为揭示微观组织演化与残余应力之间的关系提供了一种有效的办法,例如,Lindroos 等[22]建立了一种晶体塑性模型,能够分析激光增材制造过程中微观组织的力学响应及其相变,为评价残余应力演化提供了一种新的微观力学方法;Grilli 等[23]提出了一种预测316L 不锈钢增材制造中残余应力演化过程的晶体塑性建模方法。上述报道均基于基础试块级研究,无法直接应用指导实际工程生产,尤其是对于大型复杂结构件的激光熔化沉积制造。

本研究采用大功率激光熔化沉积工艺及分段打印结合热处理的制造方案制备了航天装备TC11 钛合金大型复杂构件。通过扫描电子显微镜、光学显微镜及电子背散射衍射技术表征了其断口形貌、近断口处微观组织形貌及微取向。通过宏观热–力耦合有限元分析了复杂构件典型位置残余应力累积及热应力演化规律,并通过晶体塑性模拟计算了不同微观组织形貌在热应力影响下的力学响应,进一步阐明了大型构件激光熔化沉积过程中残余应力诱导开裂机理,为降低激光熔化沉积大型钛合金复杂构件开裂风险,优化工艺参数提供了理论指导。

1 试验及表征

1.1 TC11 钛合金大型构件制备工艺

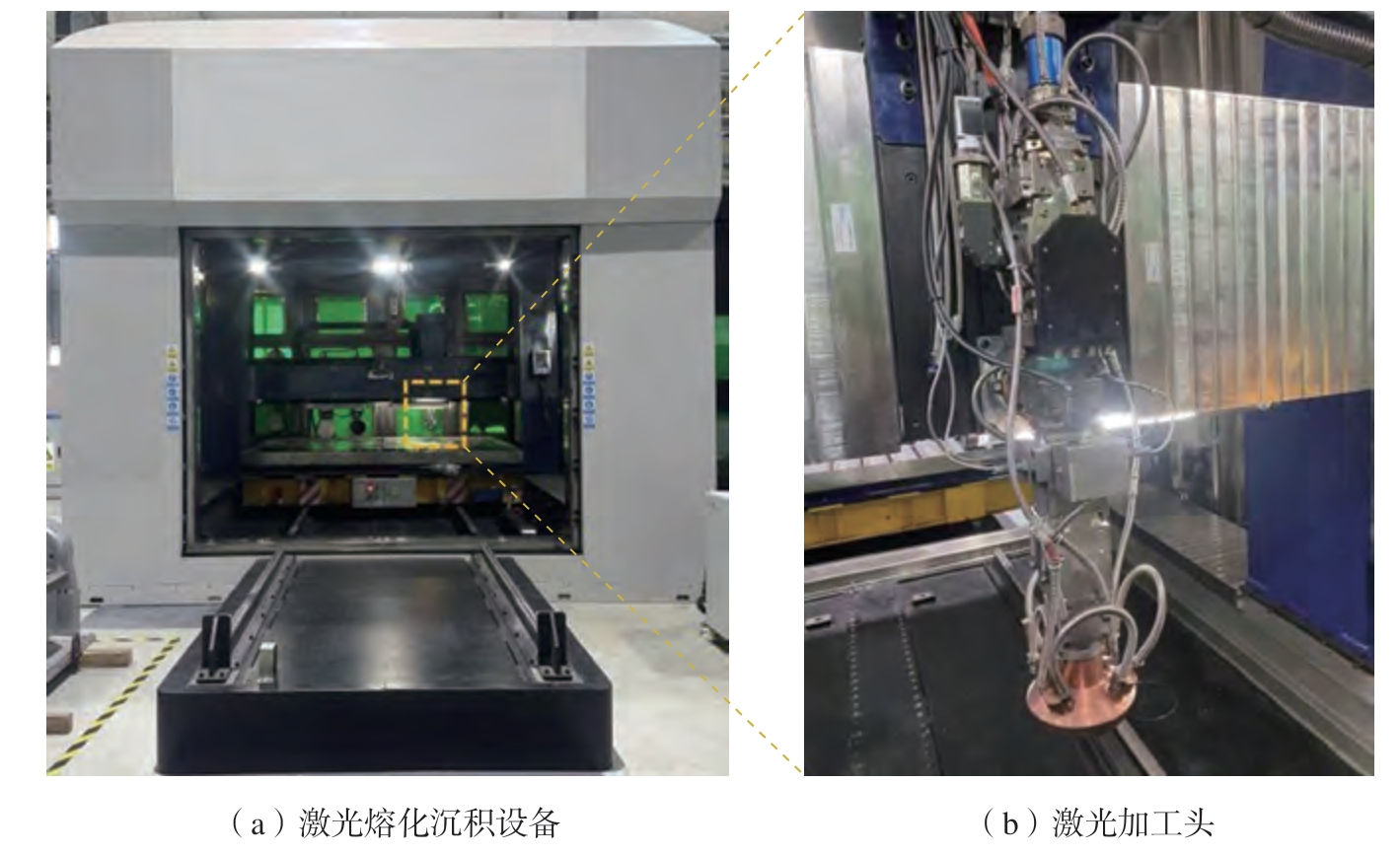

本研究采用大功率激光熔化沉积工艺及分段打印结合热处理的制造方案制备航天装备TC11 钛合金大型复杂构件。大功率激光熔化沉积设备由10 kW IPG 光纤激光器、光路系统、同轴送粉系统、“三轴机床+双轴变位机”运动系统、惰性气氛保护成形舱等组成,如图1 所示。

图1 激光熔化沉积的试验装备

Fig.1 Experimental equipment for laser melting deposition

原材料采用TC11 钛合金球形粉末 (西安欧中材料科技股份有限公司),采用等离子旋转电极工艺制备,粒度范围为75~250 μm,粉末实测化学成分如表1 所示。大功率激光熔化沉积工艺参数为激光功率7000~8000 W、激光光斑直径9~10 mm、扫描速度1300~1600 mm/min、送粉速率15~25 g/min、扫描间距3~4 mm、层厚1 mm,基板选用40~45 mm 厚度的热加工态TC11 钛合金板材,采用压块将其装夹固定在成形平台上,相邻压块间距200~300 mm,端部200 mm 范围内不进行装夹。为了降低激光熔化沉积过程中热应力累积导致的开裂风险,在沉积过程中采用了分段打印结合热处理的制造方案,具体制造过程如图2 所示。

表1 TC11 钛合金粉末化学成分(质量分数)

Table 1 Chemical composition of TC11 titanium alloy powder (mass fraction) %

AlMoZrSiFeCNOHTi 6.323.381.680.2370.0170.0070.0030.130.005余量

图2 TC11 钛合金大型复杂构件激光熔化沉积制造工艺

Fig.2 Laser melting deposition manufacturing process for large and complex components of TC11 titanium alloy

1.2 断口形貌及微观组织表征

通过扫描电子显微镜 (SEM)、光学显微镜 (OM)和电子背散射衍射 (EBSD)对断口形貌、显微组织形貌、取向进行了表征分析。采用扫描电子显微镜JMF–7900F 对断口形貌进行表征,扫描电子显微镜采用步长为0.1 μm 的15 kV 场发射源。采用超景深光学显微镜VHX–5000对主裂纹附近微观组织形貌进行表征。EBSD 表征采用扫描电子显微镜JMF–7900F,配备EDAX 取向成像显微镜 (OIM)系统进行表征,同时,使用OIM 分析软件对EBSD 数据进行后处理。EBSD 表征样品通过机械抛光和电解抛光两种方法制备,具体步骤为:采用粒径为1~3 μm和0.2~0.5 μm 的氧化铝抛光剂进行粗抛和精抛,使用体积比为1∶6∶3的高氯酸、甲醇和正丁醇混合溶液进行电解抛光。电解抛光的电压为30 V,电流密度为100~150 A/dm2,在10℃的条件下腐蚀30~60 s。

2 结果与讨论

2.1 大型构件残余应力诱发开裂机理

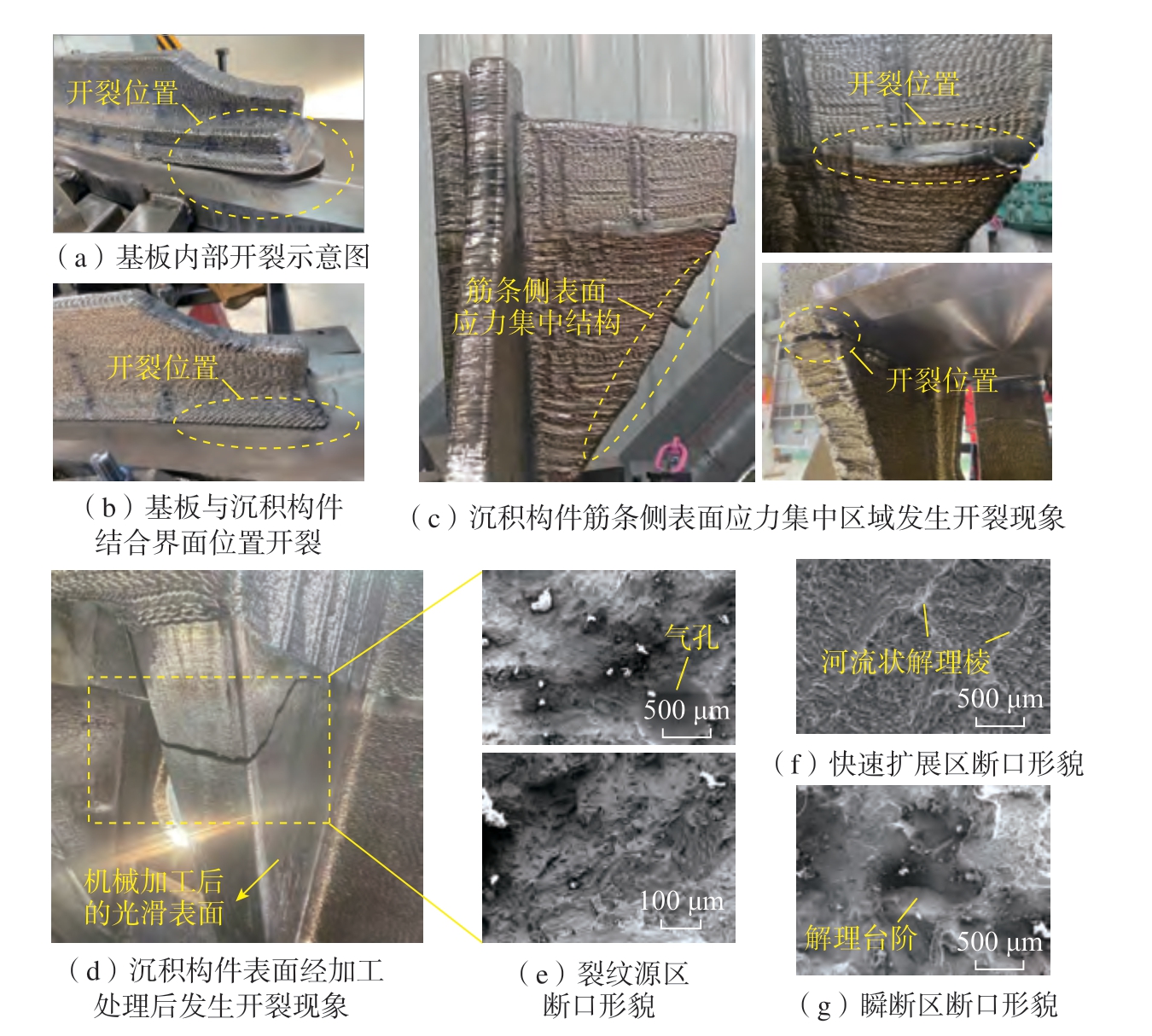

针对激光熔化沉积过程中热应力诱发开裂现象,普遍认为是沉积过程中大的温度梯度导致热应力产生,并且随着沉积过程的持续进行,热应力不断积累,最终在构件薄弱环节或者应力集中区域发生开裂[24–25]。图3 描述了大型钛合金构件大功率激光熔化沉积过程中发生开裂的3 个典型位置。图3(a)和(b)分别为基板内部开裂、基板与沉积构件结合界面位置开裂,这主要是由于随着沉积过程连续进行,热应力不断累积,在零件薄弱位置、最大应力位置发生开裂现象。刘洋[26]和Moat[27]等在SLM 成形316L 不锈钢及LMD 成形Waspaloy 合金中也发现基板与成形构件结合界面处发生开裂现象,同时,Li 等[28]通过宏观热–力耦合有限元验证了零件与基板之间极易发生开裂。

图3 大功率激光熔化沉积过程中热应力诱发开裂典型位置及断口形貌

Fig.3 Typical location and fracture morphology of thermal stress induced cracking during high power laser melting deposition

图3(c)为筋条侧表面应力集中区域发生开裂现象,可以观察到,由于沉积过程的原因,筋条侧表面呈现出较差的表面质量,形成了典型的应力集中结构,随着沉积过程不断进行,过大的热应力诱发了零件开裂。为了降低成形质量对开裂的影响,对成形质量较差的区域进行了加工处理,如图3(d)所示。但是,在后续沉积过程中零件仍发生了开裂。为了进一步揭示其断裂机理,对断口表面进行了扫描电子显微镜表征,如图3(e)~(g)所示。观察到大功率激光熔化沉积TC11 钛合金构件残余应力诱发开裂断口形貌呈现出典型的疲劳断裂特征,即断口分为3 个区域:裂纹源区、快速扩展区及瞬断区。图3(e)为裂纹源区断口形貌,可以观察到气孔缺陷。同时,观察到快速扩展区断口形貌为以裂纹源为中心,呈放射状分布的河流状解理棱(图3(f)),断裂机理为穿晶解理断裂。图3(g)为瞬断区断口形貌,由较大起伏的解理台阶组成,断裂机理为沿晶解理断裂。

综上,大功率激光熔化沉积过程中残余应力诱发开裂是由应力累积、几何特征、加载模式及成形缺陷多因素协同控制。

2.2 残余应力演化规律

2.2.1 热–力耦合有限元模型

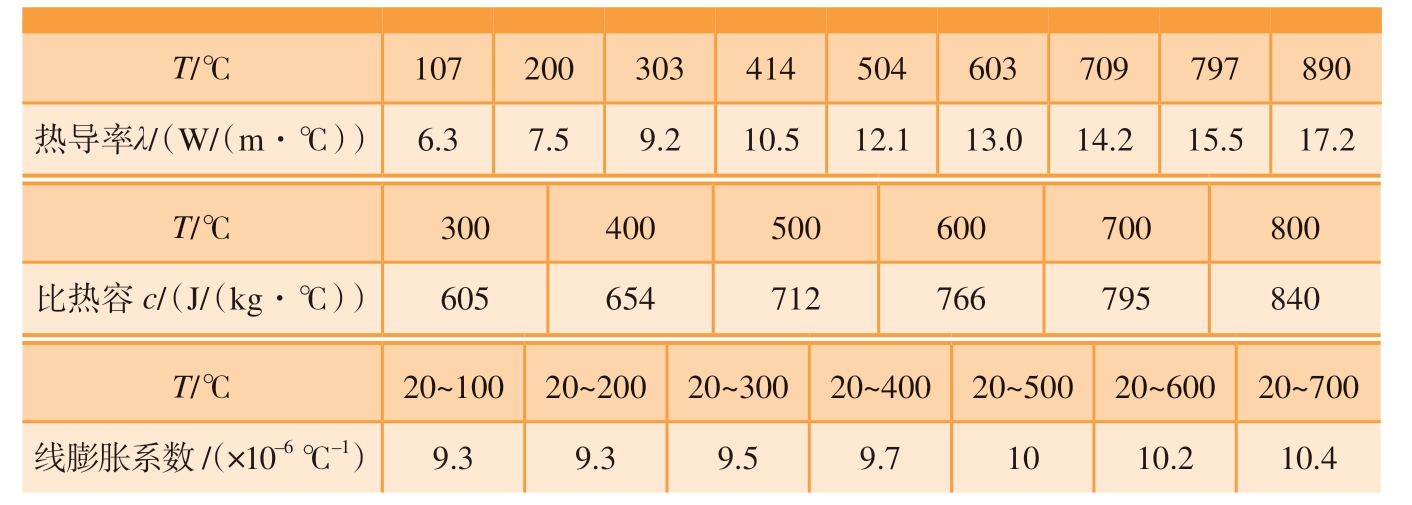

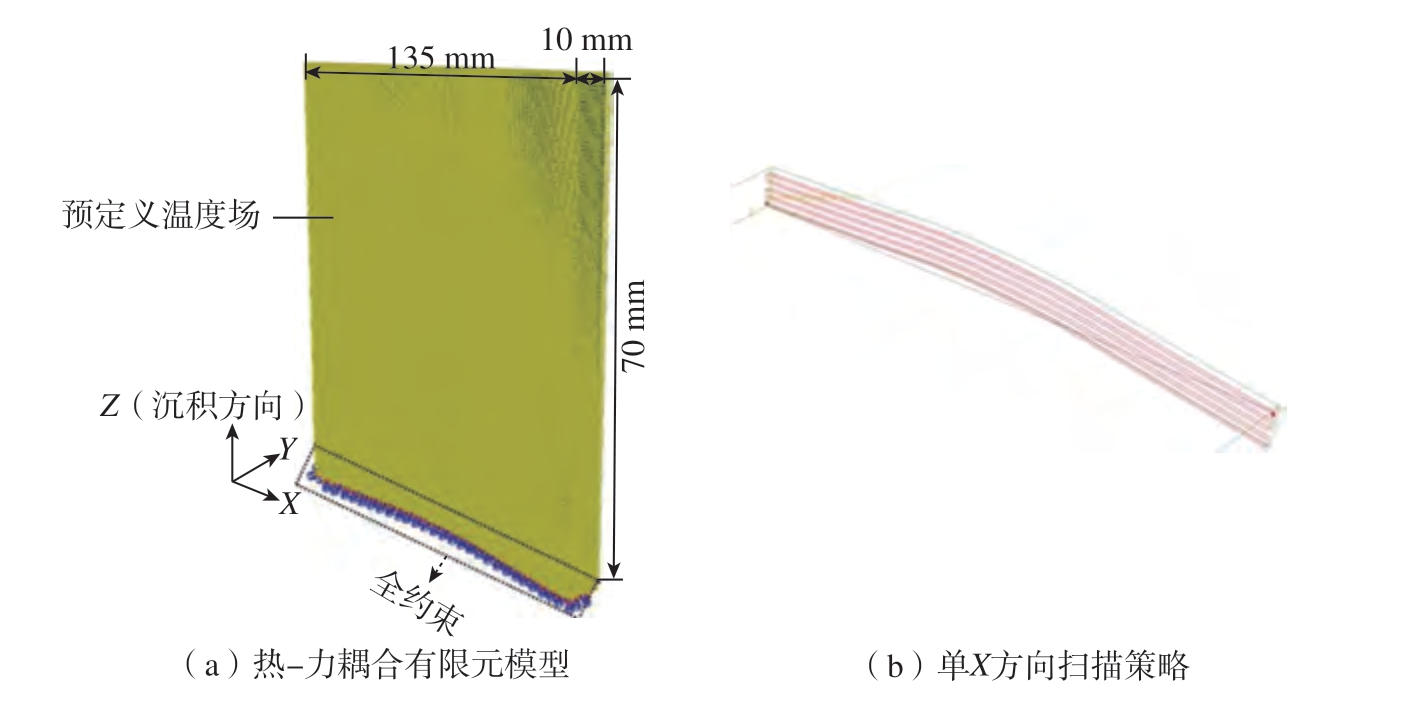

由上述残余应力诱发开裂的断口形貌可以推测,大功率激光熔化沉积过程中热应力加载模式应该为类疲劳形式的循环加载模式。为了探究激光熔化沉积过程中热应力演化规律,采用了宏观热–力耦合有限元法对大功率激光熔化沉积的热历史及应力演化过程进行仿真。在ABAQUS 软件中对大型钛合金构件开裂典型位置进行了有限元建模,为了提高模型计算效率,对模型进行了尺寸上的简化,但保留其圆弧形状特征,其具体尺寸为135 mm×10 mm×70 mm。此外,本研究中将零件与基板相接触位置设置为全约束。由于八结点线性传热六面体单元(DC3D8)具有精度高、适用性广、稳定性高等特点,因此,有限元模型中采用DC3D8 网格类型,网格尺寸为1 mm×1 mm×1 mm,同时采用随温度变化的材料属性参数,具体参数见表2[29],激光熔化沉积过程中能量吸收率为0.4,对流换热系数为1.3 W/(m2·K),辐射换热系数为0.5 W/(m2·K)。图4(a)所示为热–力耦合有限元模型,激光束扫描策略为沿X 方向的5 道次往复扫描策略,如图4(b)所示。采用“双椭球”热源模型作为激光熔化沉积的热源模型,热源参数通过实际熔池形貌标定,具体热源模型参数见表3。

表2 TC11 钛合金材料属性参数[29]

Table 2 Material property parameters of TC11 titanium alloy[29]

T/℃107200303 4145 04603 7097 97890热导率λ/(W/(m·℃)) 6.37.59.2 10.512.113.014.215.517.2 T/℃300 400 500 600 700 800比热容c/(J/(kg·℃))605 654 712 766 795 840 T/℃20~100 20~200 20~300 20~400 20~500 20~600 20~700线膨胀系数/(×10–6 ℃–1)9.39.3 9.5 9.7 10 10.2 10.4

表3 热源模型参数

Table 3 Heat source model parameters

参数数值/mm双椭球热源模型宽度方向短轴半径2双椭球热源模型深度方向短轴半径2双椭球热源模型长度方向前半段长度2双椭球热源模型长度方向后半段长度1

图4 热–力耦合有限元模型及其激光束扫描策略

Fig.4 Thermal-force coupling finite element model and laser beam scanning strategy

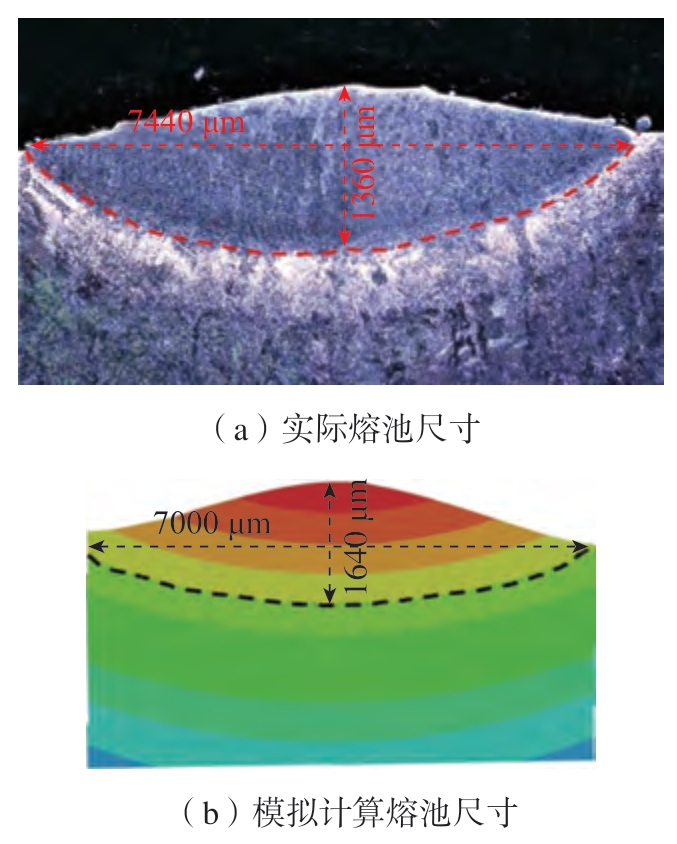

利用上述模型对大功率激光熔化沉积过程进行宏观热–力有限元计算,单道沉积层截面取自零件沉积的第1 层第1 道,但也对其他层多个位置单道沉积层形貌进行了对比,证明所建模型可以代表沉积过程中零件任意位置熔池形貌。通过对实际熔池熔深及熔宽与模拟计算所得熔池熔深及熔宽尺寸的对比,可以得到所建模型熔池尺寸与实际熔池尺寸较接近,如图5 所示。所建模型及使用参数能够一定程度上反映激光熔化沉积过程中瞬态温度场和应力及应变场演化。

图5 热–力耦合有限元计算结果验证

Fig.5 Verification of thermal-mechanical coupling finite element calculation results

2.2.2 热应力演化及分布规律

图6(a)为大功率激光熔化沉积构件典型位置冷却至室温后的Von Mises 等效残余应力分布云图,高残余应力主要分布在3 个典型区域,即零件顶部位置、底部与基板的过渡位置及平行于沉积方向的4 条棱边上。

图6 残余应力、应变及温度随时间演化规律曲线与非对称循环加载残余应力形成机理

Fig.6 Evolution curve of residual stress, strain and temperature with time and the formation mechanism of residual stress under asymmetric cyclic loading

图6(b)为平行于沉积方向的四条棱边上最大残余应力处等效应力、等效应变及温度随时间变化曲线,观察到等效应力及等效应变演化为典型的非对称循环加载模式,与上文中描述的疲劳特征的断口形貌相对应,也与Bian 等[30]的研究一致。这种非对称循环加载模式的热应力呈现出3 个不同阶段:稳定循环–突增加载阶段、非线性循环加载阶段及线性循环加载阶段。这种非对称循环加载的主要原因是当激光束移动到构件某一位置时,该点受热膨胀从而对熔池周围材料施加压应力,同时距离熔池较远的常温材料施加给熔池周围材料压应力,如图6(c)所示。当激光束移开后,熔池冷却收缩施加给熔池周围材料拉应力,同时距离熔池较远的常温材料施加给熔池周围材料拉应力,如图6(d)所示。随着沉积过程进行,这一过程将不断循环,从而产生了非对称循环加载残余应力。热应力呈现出3 个不同阶段的加载模式的原因为当能量输入较大时,温度梯度较高,从而产生了变化幅度较大的稳定循环加载模式的热应力,当激光束快速移动时,由于热历史快速变化,导致应力和应变出现突增现象,这种加载模式一般出现在沉积高度8 mm 及以下的位置。当沉积高度进一步增加至8~11 mm时上部对下部的影响逐渐减小,热应力的加载模式逐渐转变为非线性循环加载模式。最后,当沉积高度增加到11 mm 以上时,上部对下部的影响进一步减小,热应力的加载模式转变为线性循环加载模式。热应力的三阶段加载模式也对沉积过程中缺陷产生的容许程度显著降低,极易出现热应力与缺陷耦合作用导致的高周疲劳开裂问题。因此,须通过优化工艺参数及粉末质量、加强过程控制等手段抑制消除缺陷,以降低激光熔化沉积过程中残余应力诱发开裂的风险。

2.3 微观组织形貌对残余应力诱发开裂的影响机制

2.3.1 主裂纹扩展路径的组织相关性

图7 为裂纹源区、快速扩展区及瞬断区主裂纹附近微观组织形貌。在裂纹源区及快速扩展区,主裂纹穿越α 相晶界 (αGB)及魏氏组织,整体呈现出穿晶断裂,但观察到主裂纹在晶粒内部有着轻微偏转,同时在瞬断区主裂纹将严格沿αGB 进行扩展,这表明微观组织可能对残余应力诱发的裂纹扩展路径有一定影响。而常规试验手段难以原位检测激光熔化沉积过程中残余应力诱发裂纹与微观组织之间的演化过程,故本文利用耦合损伤的晶体塑性本构模型进行研究。

图7 裂纹源区、快速扩展区及瞬断区主裂纹附近微观组织形貌

Fig.7 Microscopic morphology near the main crack in crack initiation region, fast propagation region and final fracture region

2.3.2 耦合损伤的晶体塑性模型

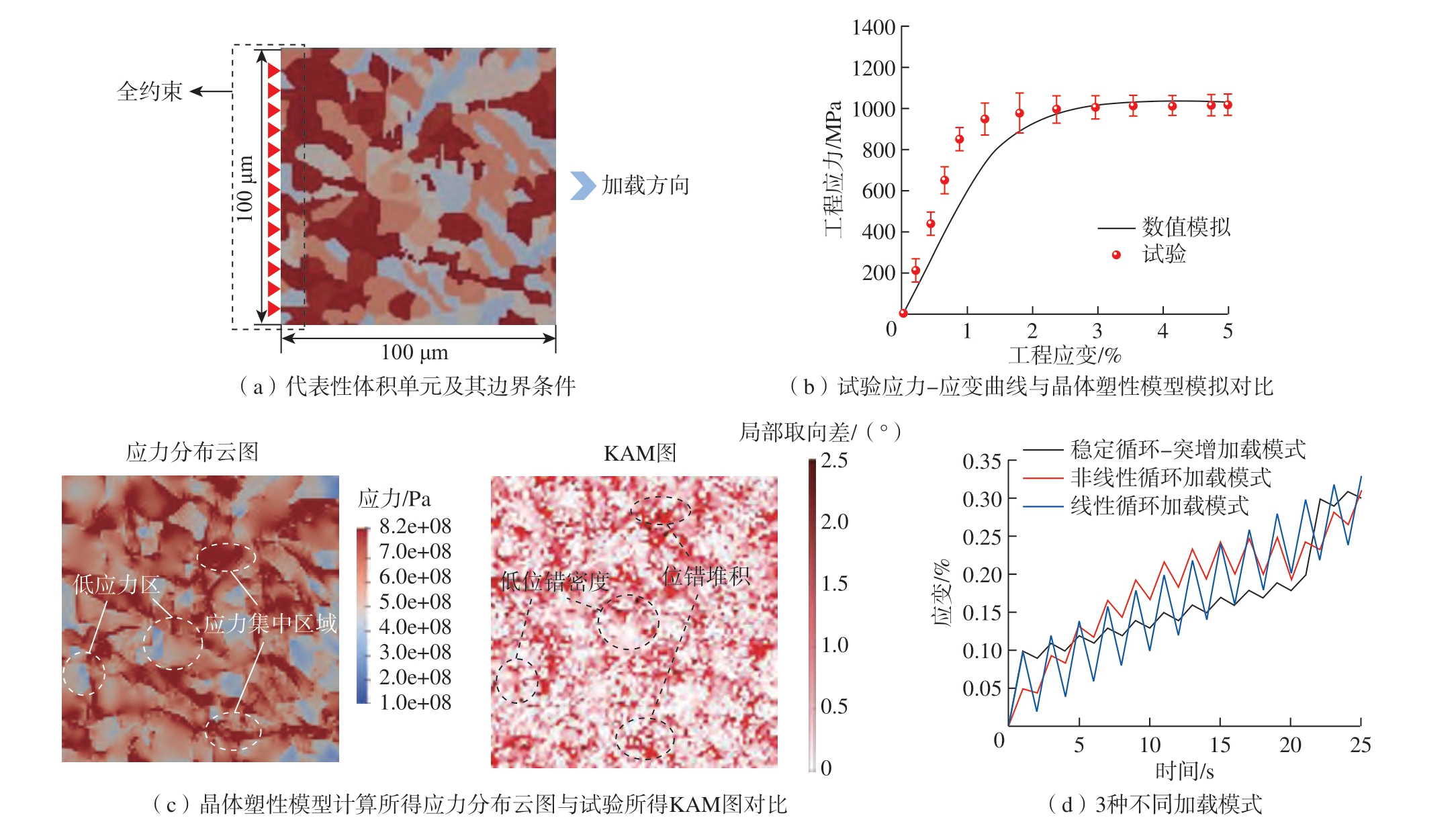

利用DAMASK[31]中晶体塑性本构模型研究了3 种不同加载模式热应力对激光熔化沉积TC11 钛合金特有典型网篮组织破坏程度。由于室温拉伸过程中孪晶机制未被激活,在模型中只考虑了位错滑移,将滑移系统细分为基底、棱柱及椎体3 种。此外,由于构建的包含实际微观组织形貌、尺寸及取向信息的代表性体积单元能够反映实际加载过程中微观组织受力演化过程,因此将简化的各向同性相场损伤模型耦合进晶体塑性本构模型中,构建了耦合损伤的晶体塑性模型。图8 为晶体塑性模型边界条件及验证,通过DREAM.3D 软件[32–34]建立了激光熔化沉积TC11 钛合金网篮组织的实际代表性体积单元模型,如图8(a)所示。将单轴拉伸试验所得应力–应变曲线与模拟计算的应力–应变曲线比较,观察到两条曲线吻合程度较高,同时将所建立模型在稳定循环–突增加载模式下的应力分布云图与试验所得KAM 相比较,观察到应力集中区域位错密度较高,即所建立的代表性体积单元与所使用的晶体塑性参数能够准确反映激光熔化沉积过程中TC11 钛合金力学响应,如图8(b)和 (c)所示,具体参数见表4。3 种不同加载模式加载过程如图8(d)所示。

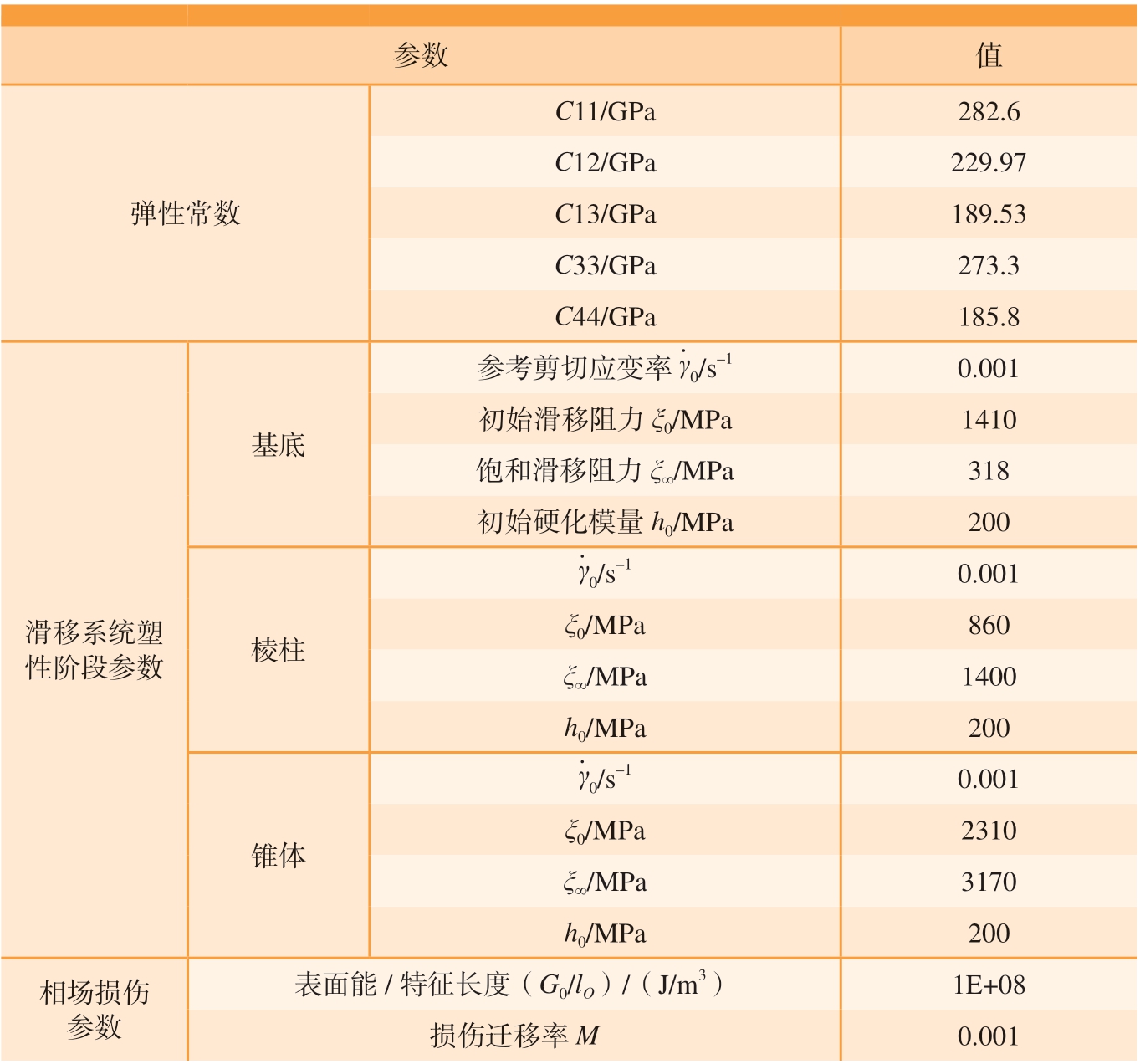

表4 耦合损伤的晶体塑性本构模型标定参数

Table 4 Calibration parameters of crystal plasticity and phase field damage constitutive model

参数值弹性常数C11/GPa282.6 C12/GPa229.97 C13/GPa189.53 C33/GPa273.3 C44/GPa185.8参考剪切应变率γ.0/s–10.001基底初始滑移阻力ξ0/MPa 1410饱和滑移阻力ξ∞/MPa318初始硬化模量h0/MPa200 γ.滑移系统塑性阶段参数0/s–10.001 ξ0/MPa860 ξ∞/MPa1400 h0/MPa200棱柱γ.0/s–10.001 ξ0/MPa2310 ξ∞/MPa3170 h0/MPa200相场损伤参数锥体表面能/特征长度(G0/lO)/(J/m3)1E+08损伤迁移率M0.001

图8 组织的体积代表单元模型、应力–应变的试验与模拟对比曲线、应力分布及残余应力加载模式

Fig.8 Volume representative unit model of the microstructure, the experimental and simulated contrast curve of stress – strain, the stress distribution and the residual stress loading model

2.3.3 微观组织对裂纹萌生及扩展的影响

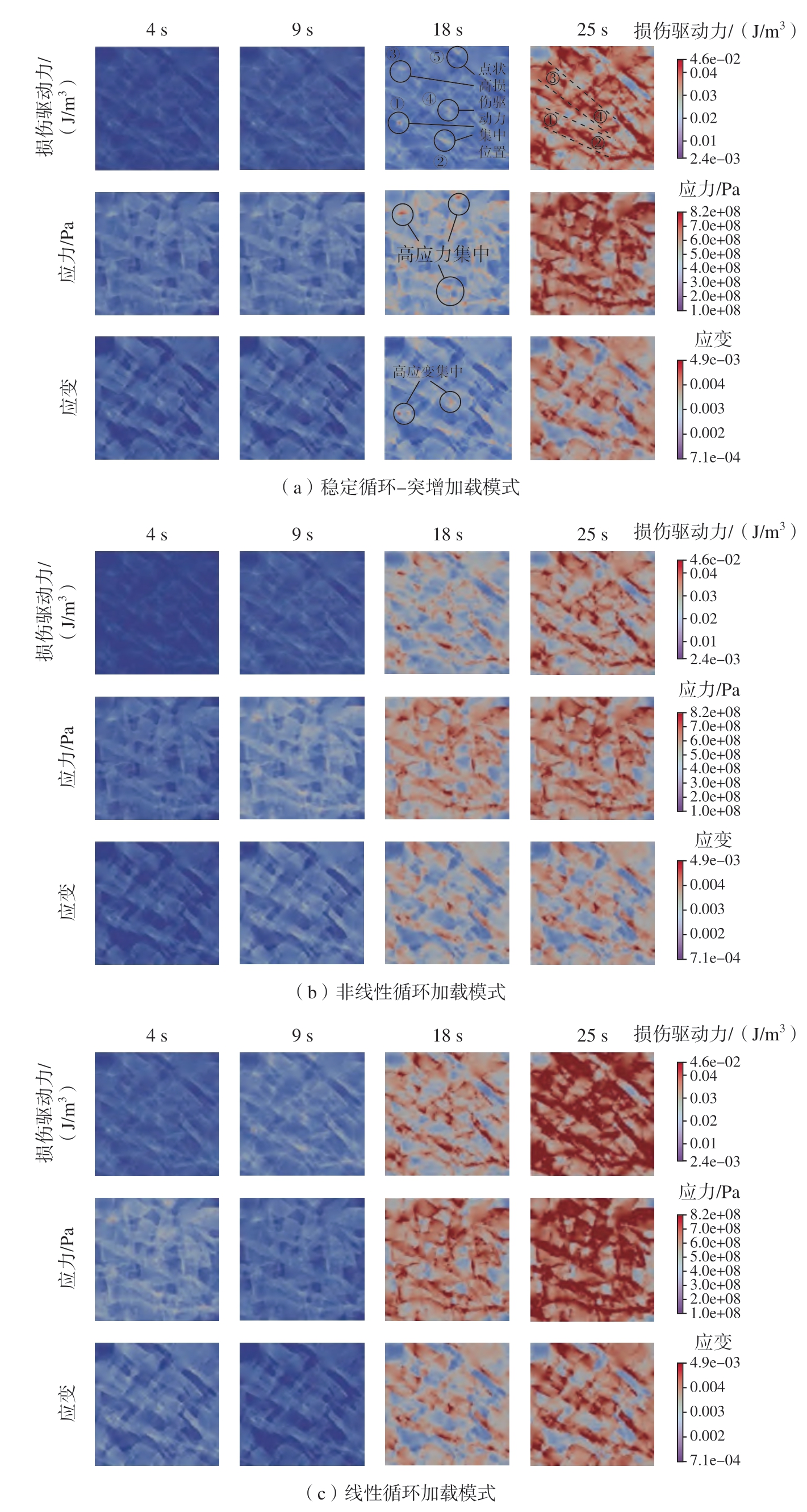

图9 为网篮组织在稳定循环–突增加载模式、非线性循环加载模式及线性循环加载模式下损伤驱动力、等效应力及等效应变演化过程。由加载时间、损伤驱动力大小及分布可以得到3 种加载模式对材料破坏性依次为线性循环加载>稳定循环–突增加载模式>非线性循环加载,但3 种不同加载模式对激光熔化沉积过程中热应力诱发开裂过程的影响没有显著区别。

图9 3 种加载模式下网篮组织RVE 模型的损伤驱动力、等效应力及应变模拟分布云图

Fig.9 Damage driving force, equivalent stress, and strain simulation distribution cloud map of RVE model for basket-weave microstructure under three loading modes

以稳定循环–突增加载模式热应力计算结果为例,随着沉积过程进行应变及应力逐渐累积,当沉积过程到达18 s 时,观察到在部分α板条相交处出现较大的点状应变及应力累积区域,即出现点状的应变局部化及应力集中现象,这些点状的高应变及高应力集中区域分别作为高损伤驱动力的累积点,即裂纹萌生点。随着沉积过程进一步进行,应变及应力集中区域进一步增大,应变集中点①与应力集中点②连接成微观小裂纹,应力集中点③与应变集中点④连接成微观小裂纹,如图9(a)所示。

随着沉积过程的进行,连续沉积高度过高时,热应力加载模式将演化为线性非对称循环加载模式,该加载模式对材料破坏性较高,因此,非常容易导致裂纹的萌生及扩展。可以通过合理控制每一段沉积高度,并结合去应力退火的热处理制度来降低残余应力诱发开裂的风险。

3 结论

本研究通过大功率激光熔化沉积技术制备了航天装备TC11 钛合金大型复杂构件。通过扫描电子显微镜表征了残余应力诱发开裂构件的断口形貌,并揭示了残余应力诱发开裂的断裂机理。同时,通过热–力耦合有限元探究了沉积过程中热应力演化规律,最后,利用耦合相场损伤的晶体塑性本构模型揭示了在不同热应力加载模式下网篮组织对裂纹萌生及扩展的影响,具体结论如下:

(1)大功率激光熔化沉积过程中残余应力诱发开裂现象是由应力累积、几何特征、加载模式及成形缺陷多因素协同控制的。

(2)激光熔化沉积过程中热应力演化规律为3 个不同阶段的非对称循环加载模式:稳定循环–突增加载模式、非线性循环加载模式及线性循环加载模式。产生这种热应力加载模式的主要原因为复杂的热循环。

(3)3 种不同形式的热应力加载模式对网篮组织的破坏程度大小依次为线性循环加载模式>稳定循环–突增加载模式>非线性循环加载模式。网篮组织对非对称循环加载热应力下萌生裂纹及扩展的影响机理为,在网篮组织α 板条相交处形成的高应力及应变集中区域,随沉积过程逐渐连接成微裂纹,最终导致大范围开裂。

(4)通过优化工艺参数及粉末质量等手段抑制、消除缺陷,并合理控制每一段沉积高度,结合去应力退火的热处理制度来降低残余应力诱发开裂的风险。

[1]GAO H W, WANG J W, YANG J W,et al.Heterogeneous deformation behavior of hybrid manufactured TC11 titanium alloy via directed energy deposition[J].Materials Science and Engineering: A, 2023, 867: 144728.

[2]ZHANG X C, WANG T T, YE J C.Micro-deformation behavior of laser melting deposited multi-gradient TC4/TC11 alloy under tension–tension cyclic loading[J].Engineering Failure Analysis, 2023, 154: 107659.

[3]LI X, DAI R L, CHEN S B, et al.Offline planning optimization and formation prediction of laser directed energy deposition process[J].Optics & Laser Technology, 2023,164: 109510.

[4]杨浩亮, 郭凤明, 万李, 等.增材制造技术在我国航天领域的发展与应用需求分析[J].航天制造技术, 2016(5): 1–4.YANG Haoliang, GUO Fengming, WAN Li, et al.Application and development analysis of additive manufacturing technology in China aerospace industry[J].Aerospace Manufacturing Technology, 2016(5): 1–4.

[5]李小榕.激光熔化沉积TA15 钛合金组织与性能的研究[D].秦皇岛: 燕山大学,2014.LI Xiaorong.Reserch on microstructure and properties of the laser melting deposition of TA15 titanium alloy[D].Qinhuangdao: Yanshan University, 2014.

[6]王华明, 张述泉, 王向明.大型钛合金结构件激光直接制造的进展与挑战[J].中国激光, 2009, 36(12): 3204.WANG Huaming, ZHANG Shuquan,WANG Xiangming.Progress and challenges of laser direct manufacturing of large titanium structural components[J].Chinese Journal of Lasers, 2009, 36(12): 3204

[7]董鹏, 梁晓康, 赵衍华, 等.激光增材制造技术在航天构件整体化轻量化制造中的应用现状与展望[J].航天制造技术, 2018(1):7–11.DONG Peng, LIANG Xiaokang, ZHAO Yanhua, et al.Research status of laser additive manufacturing in integrity and lightweight[J].Aerospace Manufacturing Technology, 2018(1):7–11.

[8]XIE Y, ZHOU Q J, YAN Z Y, et al.Effect of discrete deposition and segregated heat-treatment on the macro- and microstructure,and tensile properties of large-scale titanium alloy components by laser melting deposition[J].Journal of Manufacturing Processes, 2021, 70:427–437.

[9]NICKEL A H, BARNETT D M, PRINZ F B.Thermal stresses and deposition patterns in layered manufacturing[J].Materials Science and Engineering: A, 2001, 317(1–2): 59–64.

[10]KRUTH J P, DECKERS J, YASA E,et al.Assessing and comparing influencing factors of residual stresses in selective laser melting using a novel analysis method[J].Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2012, 226(6):980–991.

[11]KRUTH J P, BADROSSAMAY M, YASA E, et al.Part and material properties in selective laser melting of metals[J].16th International Symposium on Electromachining,ISEM 2010, 2010, 16: 3-14.

[12]CORBIN D J, NASSAR A R,REUTZEL E W, et al.Effect of substrate thickness and preheating on the distortion of laser deposited Ti–6Al–4V[J].Journal of Manufacturing Science and Engineering, 2018, 140(6): 061009.

[13]DENLINGER E R, HEIGEL J C,MICHALERIS P, et al.Effect of inter-layer dwell time on distortion and residual stress in additive manufacturing of titanium and nickel alloys[J].Journal of Materials Processing Technology, 2015,215: 123–131.

[14]ZHAN Y, LIU C, ZHANG J J, et al.Measurement of residual stress in laser additive manufacturing TC4 titanium alloy with the laser ultrasonic technique[J].Materials Science and Engineering: A, 2019, 762: 138093.

[15]WANG K, BAO R, JIANG B, et al.Effect of primary α phase on the fatigue crack path of laser melting deposited Ti–5Al–5Mo–5V–1Cr–1Fe near β titanium alloy[J].International Journal of Fatigue, 2018, 116: 535–542.

[16]YE H, LE F B, WEI C, et al.Fatigue crack growth behavior of Ti–6Al–4V alloy fabricated via laser metal deposition: Effects of building orientation and heat treatment[J].Journal of Alloys and Compounds, 2021, 868: 159023.

[17]LIU Z Y, DASH S S, ZHANG J H, et al.Fatigue crack growth behavior of an additively manufactured titanium alloy: Effects of spatial and crystallographic orientations of α lamellae[J].International Journal of Plasticity, 2024, 172:103819.

[18]YANG W, WANG H T, LI T F, et al.X-mechanics—An endless frontier[J].Science China Physics, Mechanics & Astronomy, 2018,62(1): 14601.

[19]魏雷, 林鑫, 王猛, 等.金属激光增材制造过程数值模拟[J].航空制造技术, 2017,60(13): 16–25.WEI Lei, LIN Xin, WANG Meng, et al.Numerical simulation on laser additive manufacturing process for metal components[J].Aeronautical Manufacturing Technology, 2017,60(13): 16–25.

[20]SINGH U P, SWAMINATHAN S,PHANIKUMAR G.Thermo-mechanical approach to study the residual stress evolution in part-scale component during laser additive manufacturing of alloy 718[J].Materials & Design, 2022, 222:111048.

[21]WANG J S, ZHANG J J, LIU G T, et al.Effects of scanning strategies on residual stress and deformation by high-power direct energy deposition: Island size and laser jump strategy between islands[J].Journal of Manufacturing Processes, 2022, 75: 23–40.

[22]LINDROOS M, PINOMAA T,ANTIKAINEN A, et al.Micromechanical modeling approach to single track deformation,phase transformation and residual stress evolution during selective laser melting using crystal plasticity[J].Additive Manufacturing, 2021, 38:101819.

[23]GRILLI N, HU D J, YUSHU D W, et al.Crystal plasticity model of residual stress in additive manufacturing using the element elimination and reactivation method[J].Computational Mechanics, 2022, 69(3): 825–845.

[24]王梦瑶, 朱海红, 祁婷, 等.选区激光熔化成形Al–Si合金及其裂纹形成机制研究[J].激光技术, 2016, 40(2): 219–222.WANG Mengyao, ZHU Haihong, QI Ting,et al.Selective laser melting Al-Si aluminum alloy and the crack formation mechanism[J].Laser Technology, 2016, 40(2): 219–222.

[25]PILLOZ M, PELLETIER J M,VANNES A B.Residual stresses induced by laser coatings: Phenomenological analysis and predictions[J].Journal of Materials Science, 1992,27(5): 1240–1244.

[26]刘洋.激光选区熔化成型机理和结构特征直接制造研究[D].广州: 华南理工大学, 2015.LIU Yang.Research on the mechanism of selective laser melting and direct manufacturing of structural features[D].Guangzhou: South China University of Technology, 2015.

[27]MOAT R J, PINKERTON A J, LI L, et al.Residual stresses in laser direct metal deposited Waspaloy[J].Materials Science and Engineering:A, 2011, 528(6): 2288–2298.

[28]LI B B, ZHANG J, YIN J, et al.Distortion prediction method for largescale additive metal components based on feature partitioning and temperature function method[J].The International Journal of Advanced Manufacturing Technology, 2024, 130(3): 1373–1391.

[29]杨威, 毛龙, 王文平, 等.基于ANSYS的气体发生器处于非稳态下的温度与应力[J].固体火箭技术, 2019, 42(2): 164–170.YANG Wei, MAO Long, WANG Wenping,et al.Temperature and stress of gas generator under unsteady state based on ANSYS[J].Journal of Solid Rocket Technology, 2019, 42(2): 164–170.

[30]BIAN P Y, SHI J, LIU Y, et al.Influence of laser power and scanning strategy on residual stress distribution in additively manufactured 316L steel[J].Optics & Laser Technology, 2020, 132: 106477.

[31]ROTERS F, DIEHL M, SHANTHRAJ P, et al.DAMASK–The düsseldorf advanced material simulation kit for modeling multi-physics crystal plasticity, thermal, and damage phenomena from the single crystal up to the component scale[J].Computational Materials Science, 2019,158: 420–478.

[32]GROEBER M.A framework for automated analysis and simulation of 3D polycrystalline microstructures.Part 1: Statistical characterization[J].Acta Materialia, 2008, 56(6):1257–1273.

[33]GROEBER M A, JACKSON M A.DREAM.3D: A digital representation environment for the analysis of microstructure in 3D[J].Integrating Materials and Manufacturing Innovation, 2014, 3(1): 56–72.

[34]AZHARI F, DAVIDS W, CHEN H S, et al.A comparison of statistically equivalent and realistic microstructural representative volume elements for crystal plasticity models[J].Integrating Materials and Manufacturing Innovation, 2022,11(2): 214–229.