激光粉末床熔融 (Laser powder bed fusion,L-PBF)成形技术是一种以激光为热源,基于粉床铺粉的增材制造技术,具有复杂结构一体化成形、材料利用率高、无需模具等优点,可实现复杂构件的整体制造,降低成本,缩短生产周期,实现材料–结构–功能一体化设计制造[10–11]。然而,由于铜及其合金具有良好的导热性与反射率,尤其对波长为1070 nm 左右的红外激光的吸收效率极低,L-PBF成形较为困难[12–13]。Jadhav 等[14]使用300 W 的激光功率参数对纯铜进行成形,成形后样品相对密度为84%且内部有较多缺陷。Sun 等[15]优化L-PBF 成形的工艺参数,制备了具有较高强度和硬度的CuCrZr 合金,合金的抗拉强度和硬度随着激光功率的增加和扫描速度的降低而增加,最佳性能达到抗拉强度为153.5 MPa,硬度为119HV,粗糙度为31.384 μm,相对密度为91.62%。Guan 等[16]利用L-PBF 技术成形CuCrZr 合金,获得了相对密度可达97.65%的合金。Wallis 等[17]对激光熔融CuCrZr 试样进行研究,讨论了热处理对零件微观结构和性能的影响。虽然国内外高校、科研结构在L-PBF 成形CuCrZr工艺、热处理等方面开展了部分研究,但是在L-PBF 成形CuCrZr 微观组织对导电等物理性能影响机制等方面仍存在一些问题有待解决。因此,亟须展开CuCrZr 合金L-PBF 成形与性能调控研究,为后续航天动力的发展提供技术基础。

本文对L-PBF 成形CuCrZr 合金的工艺参数与组织性能进行详细的研究。首先开展工艺参数试验,以确定成形试样致密的工艺窗口,获得工艺参数对部件质量的影响关系。随后对致密度最高的CuCrZr 合金沉积态试样组织沿XOY 与XOZ 平面的各向异性进行表征分析。本研究为获得优良力学、导热、导电性能的铜合金零件提供了理论基础与技术支撑。

1 材料与方法

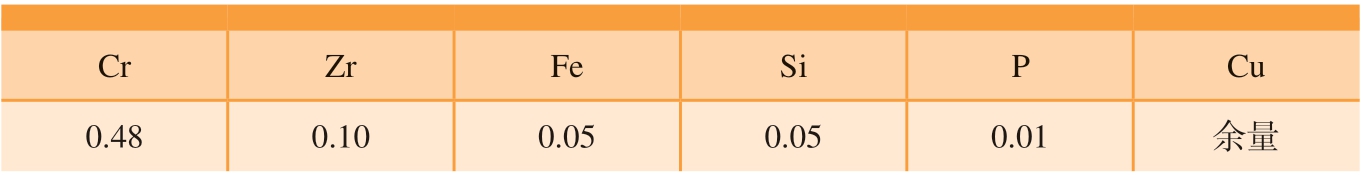

金属粉末的形貌、化学成分、粒径分布、流动性是关乎后续打印成形质量的重要因素。本试验采用气雾化法制备CuCrZr 金属粉末,气雾化制粉是高速高压惰性气流急速冲击金属液体使其分离冷凝成微小颗粒的过程。CuCrZr 合金粉末的化学成分及含量如表1 所示。粉末的流动性为24 s/50 g,具有良好的流动性,且粉末的松装密度为4.2 g/cm3。粉末球形度较高,大颗粒表面上附有一些卫星颗粒,小颗粒粉末分布在大颗粒粉末之间,能够填充大量的空隙,增加了粉末的体积密度,如图1(a)所示 。其粒径主要为15 ~ 53 μm,粉末颗粒粒径D50 为28.1 μm,呈正态分布。粉末粒径分布均匀,具有较好的流动性,利于后续成形过程中均匀铺粉,提高打印质量。

图1 CuCrZr L- PBF 工艺试验

Fig.1 Experimental method of the L-PBF of CuCrZr

表1 CuCrZr 合金粉末的化学成分( 质量分数)

Table 1 Chemical composition of CuCrZr alloy powder (mass fraction) %

CrZrFeSiPCu 0.480.100.050.050.01余量

CuCrZr 合金成形工艺试验采用EOS M280 型设备 (德国EOS 公司)进行,设备配备的激光器为YLR-400单模光纤激光器 (IPG 公司),最大输出功率为400 W,波长为1070 nm,光斑直径为100 μm。成形过程需持续向成形室通入高纯惰性保护气体(氩气),成形室氧气体积分数始终低于0.1%,以防止成形过程中发生氧化现象,如图1(b)所示。L-PBF 成形零件不同平面和成形试样分别如图1(c)和 (d)所示。CuCrZr 合金具有较高的热导率与反射率,因此成形过程会产生较多缺陷,很难获得高致密度零件。选用较高的激光功率,增大激光能量的输入可以改善合金吸收率不足的问题。本研究采用EOS M280(正常适用范围下最大激光功率390 W)进行能量输入,根据粉末的粒径尺寸分布,确定铺粉层厚为0.03 mm,采用控制变量法调控不同激光扫描速度750 ~ 1500 mm/s 与扫描间距0.06 ~ 0.08 mm,改变激光对金属粉末能量输入的大小,找到最佳的成形工艺参数。为了对输入能量进行说明,引入能量密度进行描述。能量密度E 的计算公式为

式中,P 为激光功率,W;v 为激光扫描速度,mm/s;h'为扫描填充间距,mm;t 为铺粉层厚,mm。

成形后采用阿基米德排水法对不同工艺参数成形的试样进行实际密度的测量,将实际密度除以CuCrZr 合金密度8.89 g/cm3,获得试样的致密度。

采用徕卡金相显微镜DM4000M对抛光后试样表面进行缺陷观察,采用蔡司工业CT(ZEISS)对试样进行孔隙率检测。采用D8 Advance X 射线衍射仪(德国布鲁克)对试样物相展开分析。在测试过程中使用的靶材为Cu 靶,选择的扫描角度为10° ~ 90°,扫描速度为2°/min,扫描步长为0.02°。采用场发射扫描电镜Gemini SEM 300(蔡司)观察与分析成形试样与热处理试样微观组织形貌。为了利用SEM 对组织观察,需用腐蚀试剂 (1.5 g FeCl3 + 10 mL HCl + 30 mL H2O)对检测试样平面进行腐蚀。

采用HVS – 50 数显维氏硬度计测试样品硬度值。样品尺寸为7 mm×7 mm×5 mm。测试条件为加载载荷100 g、加载时间10 s,在每个试样表面测试5 个点,求其平均值,确保数值测试的准确性。按照GB/T 228.2—2015《金属材料 拉伸试验 第2 部分:高温试验方法》机加工成标准拉伸试样,拉伸试验是在室温环境下利用Zwick/Roell – Z050 万能力学试验机进行的。同一条件下,XOY 与XOZ 平面试样各测试5 根。

使用Sigma 2008 数字涡流金属导电仪对直径为10 mm 的圆片进行导电率测量。导电测试设备工作频率为60 kHz,仪器精度为±0.1%IACS 。采用激光导热仪 (激光闪射法 (LFA))精确测量出试样的热扩散系数α,采用比热容设备检测出试样比热容c,再根据阿基米德排水法测得试样实际密度ρ。热导率λ 的计算公式为

为了验证重复性,对每个参数测试3 个样品。在进行导电性和导热性测试之前,样品经过研磨和抛光程序,以减小表面粗糙度产生的任何不准确性。

2 结果与讨论

2.1 工艺参数对致密度的影响

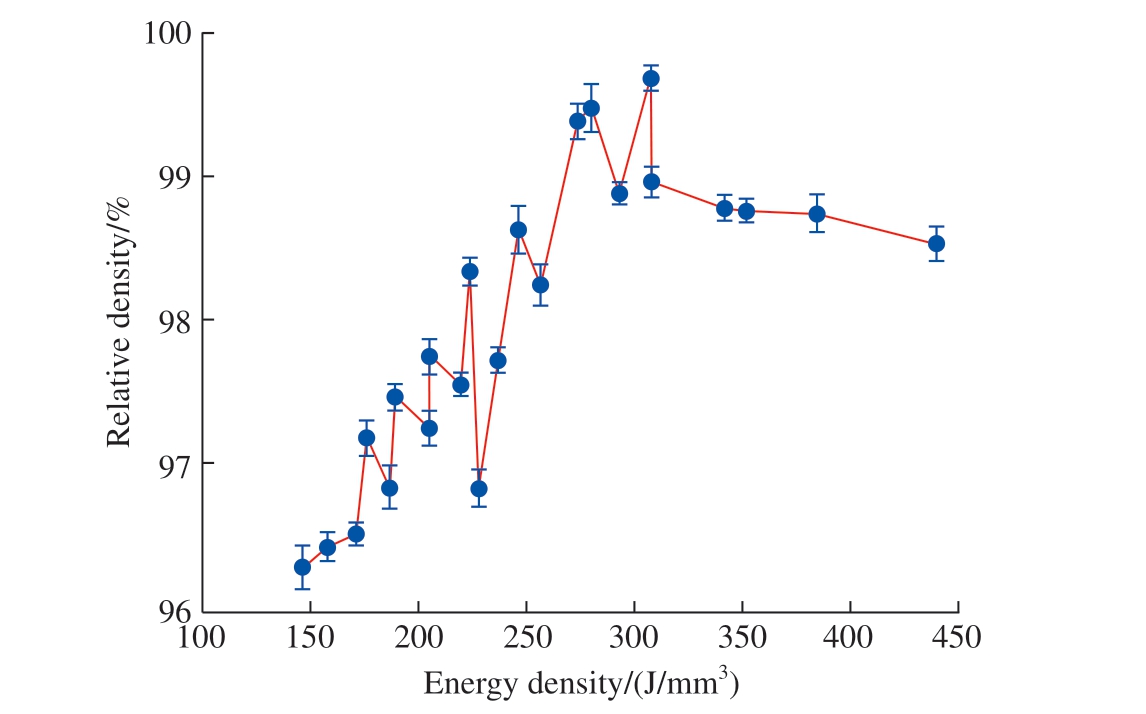

通过式 (1)将成形试验所采用的工艺参数转换成能量密度,分析不同激光能量密度对成形试样致密度的影响。图2 为激光能量密度对CuCrZr致密度的影响。随着激光能量密度的增加,成形试样致密度呈现出先增大后降低的趋势,在308.3 J/mm3 附近获得最大的致密度 (99.65%)。能量密度与致密度关系说明过低与过高的能量密度都会导致成形试样致密度降低。激光能量密度为较低能量密度146.8 J/mm3 时,成形块体致密度最差,为96.3%。试验结果表明,在能量密度较低时,作用于粉末上的激光能量不足以使粉末完全熔化,导致熔池内熔体的流动性差,黏度大会夹杂合金粉末颗粒产生孔隙,从而降低致密度。激光能量密度为高能量密度440.5 J/mm3 时,激光作用在粉末上使其充分熔化,熔池温度过高,对流运动增强,凝固时易卷入气体产生气孔,造成致密度降低。因此根据曲线变化可知,能量密度在308.3 J/mm3附近最适合成形CuCrZr 合金试样。选择相对密度最高零件的工艺参数,成形后继续测试试样。

图2 不同激光能量密度下的CuCrZr 合金致密度变化

Fig.2 Density variation of CuCrZr alloy at different laser energy densities

2.2 物相分析

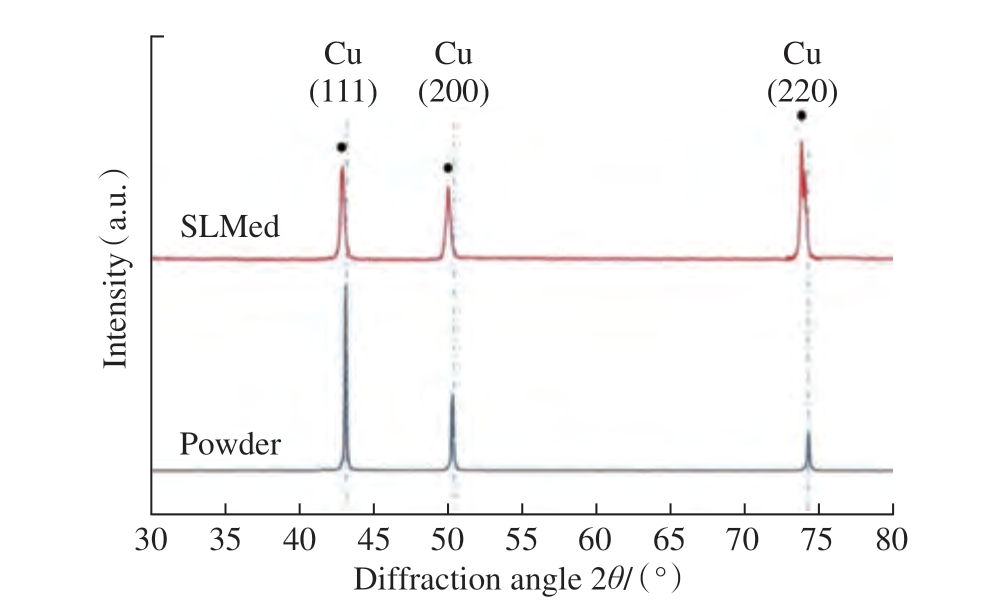

图3 为CuCrZr 合金粉末颗粒与L-PBF 成形合金试样 (L-PBFed)的XRD 衍射图谱。粉末与成形试样的α–Cu 相布拉格衍射峰强度呈现不同,粉末衍射峰的分布和强度与标准PDF 比对卡相似,而L-PBF 成形试样在α–Cu 相 (220)的衍射峰强度明显高于粉末,表明L-PBF 试样晶粒在(220)晶面呈现不同的优先级生长。仔细对比发现,CuCrZr 试样的衍射峰相对于粉末XRD 图像向左偏移。XRD 图谱中的衍射角θ 与对应的晶面间距d 的关系为

图3 CuCrZr 合金粉末与L-PBF 成形试样的XRD 图谱

Fig.3 XRD patterns of CuCrZr alloy powder and L-PBF forming sample

式中,d 为晶体的晶面间距,m;θ 为衍射角度,(°);λ 为入射光波长,m。

α–Cu 晶格为面心立方结构(FCC),因此晶面间距d 与晶格常数a 的关系为

式中:h、k、l 为晶面指数。

根据式 (3)可知,衍射峰向左偏移,即2θ变小,所以晶面间距d 变大。再根据式 (4),当晶面间距d 变大时,α–Cu 晶格的晶格常数a 变大,因此可知L-PBF 成形CuCrZr 合金中α–Cu 晶格发生畸变。畸变的产生是由于CuCrZr 合金含有些许微量元素,成形过程中熔池冷却速度极快,可以高达105 ~ 107 K/s,Cr 和Zr 来不及析出就被固溶在Cu 基体中,形成的过饱和固溶体导致晶格畸变程度变大,随之晶面间距d 变大,衍射峰向左产生偏移。

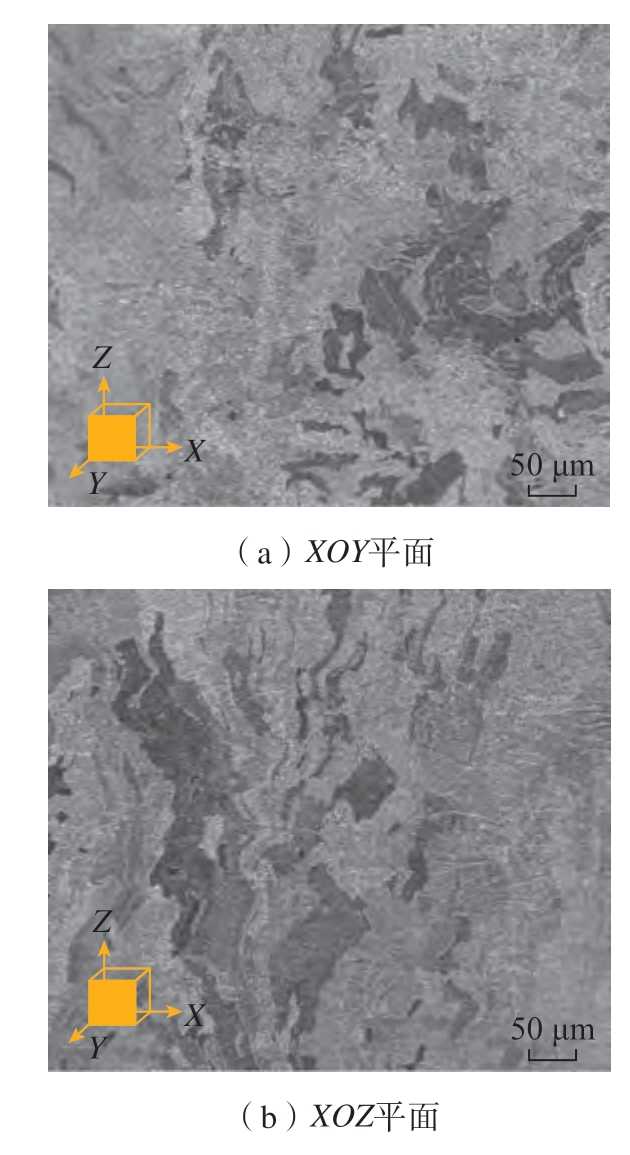

2.3 显微组织形貌分析

激光粉末床熔融成形具有熔化与凝固速度极快的加工特点,与传统铸造加工的合金组织形貌存在较大不同,同时因为特殊的分层成形方式,试样在XOY 平面与XOZ 平面的组织形貌也不相同,因此需要对成形试样微观组织形貌展开分析。L-PBF样品在XOY 和XOZ 平面的组织形貌如图4 所示,可以看到,不同方向上微观组织结构特征存在较大差异。图4(a)中XOY 平面组织晶粒形状不规则,晶粒尺寸大小各异。在L-PBF 成形中,激光作用所产生的非均匀的温度场引起晶粒生长的各向异性,导致沉积态中晶粒尺寸大小各异。从图4(b)可以看出,表面具有平坦而宽广的晶粒形貌,存在较浅半圆形熔池,柱状晶沿成形方向贯穿成形层生长,晶粒尺寸较大。出现该现象是因为试样XOY 平面每一层成形时,激光作用于粉末产生的热量在XOZ 平面也就是成形方向传导,使得晶粒平行于成形方向受热外延生长。

图4 CuCrZr 合金试样不同平面SEM 图

Fig.4 SEM images of CuCrZr alloy samples in different planes

2.4 性能分析

2.4.1 显微硬度分析

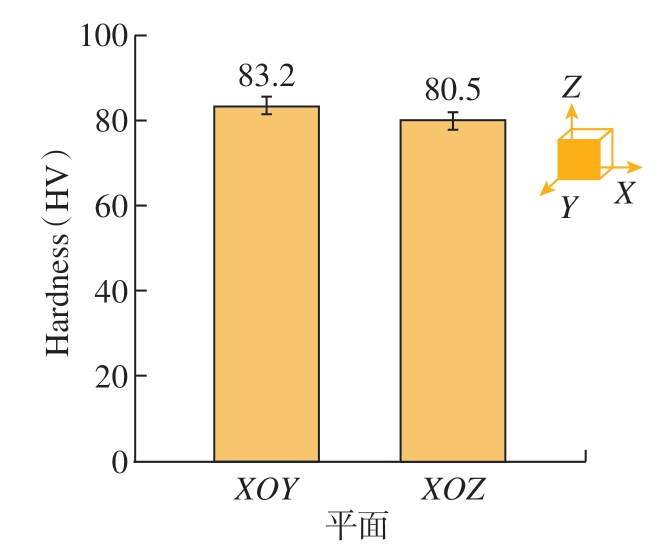

L-PBF 成形试样的XOY 平面和XOZ 平面的显微硬度如图5 所示。对每个样品选择5 个点进行显微硬度测试,测试结果取平均值。CuCrZr合金试样的XOY 和XOZ 平面显微硬度值分别为 (83.2±2.4) HV 与(80.5±1.7) HV,XOY 平面的显微硬度高于XOZ 平面,表现出一定的各向异性,这是因为XOY 平面晶粒为等轴晶,XOZ 平面为柱状晶。

图5 L-PBF 成形试样不同平面的显微硬度

Fig.5 Microhardness of different planes of L-PBF forming samples

2.4.2 拉伸性能分析

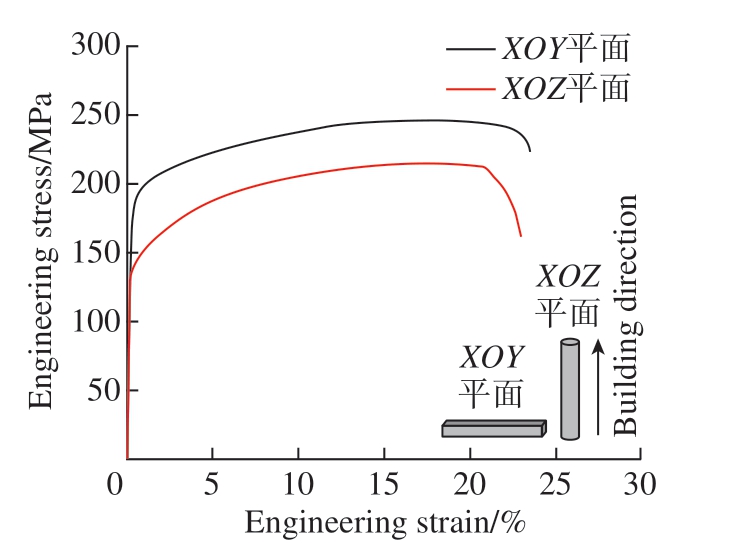

图6 为L-PBF 成形XOY 平面与XOZ 平面拉伸试样的应力–应变曲线。XOY 平面拉伸试样的抗拉强度为247.2 MPa,屈服强度为185.6 MPa,延伸率为23.8%。XOZ 平面拉伸试样的抗拉强度为215.3 MPa,屈服强度为137.7 MPa,延伸率为21.6%。结果表明,L-PBF 成形方向的不同造成拉伸性能的各向异性,这也是采用增材制造技术成形合金经常会出现的典型特征[18]。XOY 平面拉伸试样的拉伸强度明显优于XOZ平面拉伸试样,这主要因为本研究设定铺粉层厚为0.03 mm,XOZ 平面拉伸试样打印成形在2000 层以上,而XOY 平面拉伸试样打印成形层数仅为400。当打印层数较多时,成形过程存在不稳定概率就会增大,在成形试样内部形成层间结合不牢固或者孔隙等缺陷,导致拉伸性能降低。

图6 L-PBF 成形XOY 平面与XOZ 平面拉伸试样的应力–应变曲线

Fig.6 Stress-strain curves of XOY plane and XOZ plane of tensile specimens formed by L-PBF

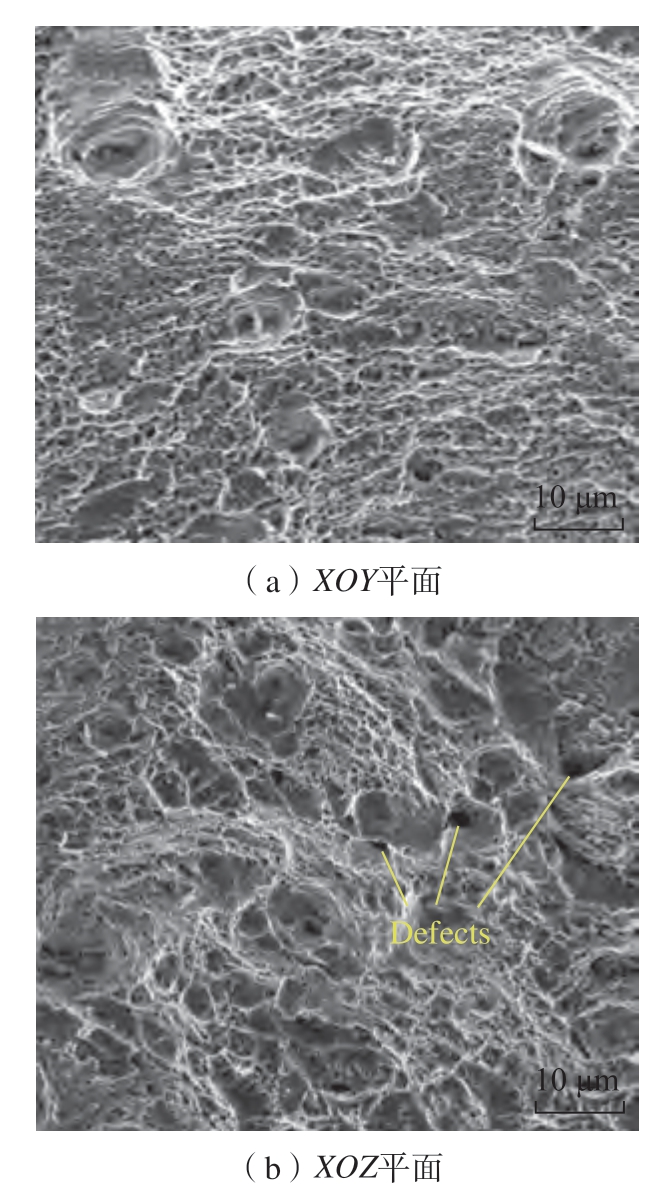

图7 为XOY 平面与XOZ 平面拉伸试样断口形貌,可以看出XOY平面与XOZ 平面拉伸试样断口平面存在大量韧窝,韧窝平均尺寸小于1 μm。韧窝是CuCrZr 合金试样微区范围内塑性变形产生的微小孔洞,孔洞经历形核、长大、聚集及相互连接后存在于断口表面,表明CuCrZr 合金在室温下的拉伸断裂是一种以塑性变形为主导的延性断裂。图7(b)中,XOZ 平面拉伸试样断口存在一些缺陷,使得拉伸性能较低。虽然金属材料的拉伸强度主要受到缺陷、固溶度、晶粒尺寸、位错、析出相的尺寸和数量等各种因素的影响,但是内部缺陷对材料拉伸强度的影响远远大于其他因素,因此可知XOY 平面拉伸试样的拉伸强度明显优于XOZ 平面拉伸试样是因为XOZ 平面拉伸试样内部缺陷影响。

图7 L-PBF 不同成形方向拉伸试样断口形貌

Fig.7 Fracture morphology of L-PBF tensile samples in different forming directions

2.4.3 导电性能与导热性能

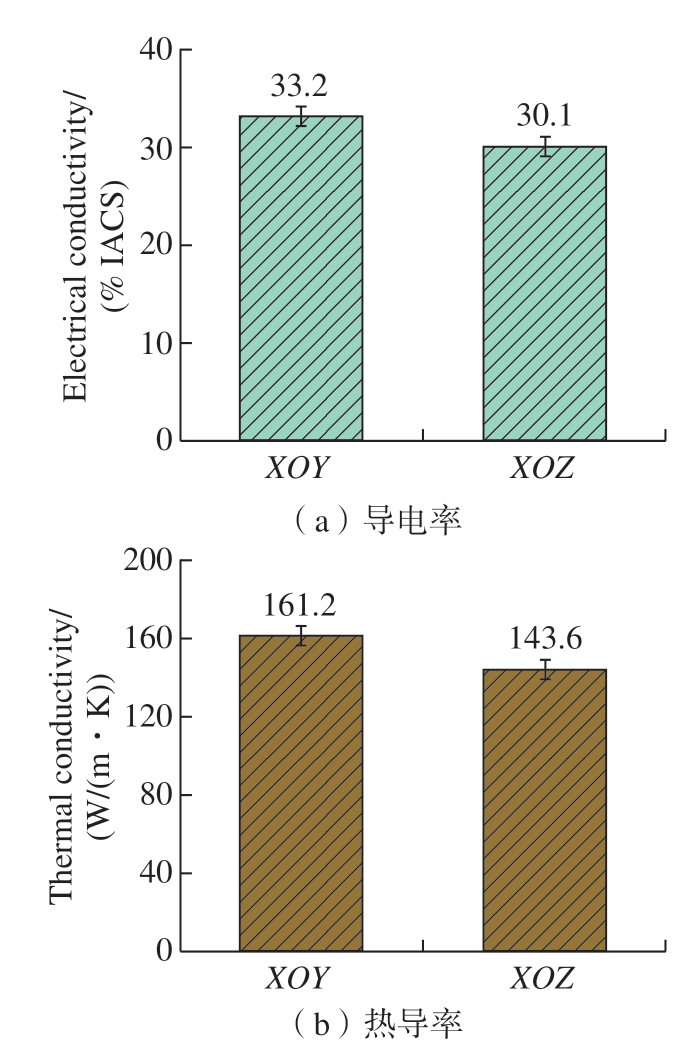

图8 为室温下的L-PBF 成形试样XOY 平面与XOZ 平面导电率与热导率的测试结果。XOY 平面导电率(33.2±0.7)% IACS 高于XOZ 平面导电率 (30.1±0.3)% IACS,XOY 平面热导率 (161.2±4.2) W/(m·K)也高于XOZ 平面热导率(143.6±3.4)W/(m·K)。金属的导电和导热主要通过自由电子传输进行。在不同方向的试样内,由于显微组织不同,自由电子沿着两个不同的传输路径进行传导。在XOY 平面试样测试中,自由电子在平行成形方向的较粗柱状晶粒间传输,柱状晶较少的晶界对自由电子的散射作用较小,在该平面内测得的导电率与热导率较高。在XOZ 平面试样测试中,自由电子在垂直成形方向内部诸多尺寸较小等轴状晶粒间传输,等轴晶较多的晶界对自由电子的散射作用较大,因此该平面内测得的导电率与热导率要低于XOY 平面试样测得数据。试验结果表明L-PBF 成形CuCrZr 合金不同平面的导电率与热导率存在各向异性[19–20]。L-PBF 制备CuCrZr 成形试样沉积态的最高导电率仅为33.2%IACS 左右,而传统制造CuCrZr 合金的导电率一般为75% IACS 以上。这是因为L-PBF 成形快速凝固的技术特点使得沉积态试样为过饱和固溶体,固溶在Cu 中的Cr 与Zr 等溶质原子会对自由电子传导产生阻碍作用,进而影响导电率。

图8 L-PBF 成形试样不同平面的导电率与热导率

Fig.8 Electrical conductivity and thermal conductivity in different planes of L-PBF forming samples

3 结论

本文主要研究了L-PBF 成形CuCrZr 合金沉积态的相组成、微观结构、力学性能、导电性与导热性能。主要结论如下。

(1)CuCrZr 合金粉末与L-PBF成形试样XRD分析结果表明,L-PBF成形试样在α– Cu 相 (220)的衍射峰强明显高于粉末,其晶粒在生长方向上有不同的优先级。成形试样衍射峰相对于粉末向左偏移,这是因为L-PBF 成形时Cr 和Zr 来不及析出就固溶在Cu 基体中,形成的过饱和固溶体导致晶格畸变。

(2)L-PBF 成形CuCrZr 合金微观组织结构特征在XOY 平面和XOZ平面不同。XOY 平面组织为晶粒尺寸各异的等轴晶。XOZ 平面组织形貌显示出表面柱状晶沿成形方向贯穿生长合金,晶粒尺寸较大。

(3)L-PBF 成形CuCrZr 合金XOY平面的显微硬度高于XOZ 平面,XOY平面与XOZ 平面拉伸试样的拉伸性能存在轻微的差异。拉伸断口形貌均存在大量韧窝,是一种以塑性变形为主导的延性断裂。L-PBF 成形CuCrZr合金的导电率、热导率存在各向异性,XOY 平面导电率 (33.2±0.7)% IACS高于XOZ 平面导电率 (30.1±0.3)%IACS,XOY 平面热导率 (161.2±4.2)W/(m·K)也高于XOZ 平面热导率(143.6±3.4) W/(m·K)。

[1]WANG Q, ZHANG Y, WANG K, et al.Effect of process parameters and heat treatment on the microstructure and properties of CuCrZr alloy by selective laser melting[J].Materials Science and Engineering, A.Structural Materials: Properties,Microstructure and Processing, 2022, 857: 144054.

[2]WANG Q J, SHAO H J, ZHANG X, et al.Study of thermal behavior and microstructure formation mechanism of CuCrZr alloy melted by laser powder bed fusion[J].Materials Characterization, 2023, 198: 112721.

[3]DIAO Z, YANG F, WANG R, et al.Effect of heat treatment on the microstructure and properties of CuCrZr alloy manufactured by wire arc additive manufacturing[J].Journal of Alloys and Compounds, 2023, 967: 171786.

[4]TANG X P, CHEN X H, SUN F J,et al.The current state of CuCrZr and CuCrNb alloys manufactured by additive manufacturing: A review[J].Materials & Design, 2022, 224: 111419.

[5]ZHOU W, KOUSAKA T, MORIYA S I, et al.Fabrication of a strong and ductile CuCrZr alloy using laser powder bed fusion[J].Additive Manufacturing Letters, 2023, 5: 100121.

[6]LI Z, CHEN Y, ZHANG S, et al.Microstructure and properties in CuCrZr alloy fabricated by selective laser melting with different heat treatment[J].Results in Physics, 2023, 54:107125.

[7]XIE H F, TANG X P, CHEN X H, et al.The effect of build orientations on mechanical and thermal properties on CuCrZr alloys fabricated by laser powder bed fusion[J].Journal of Materials Research and Technology, 2023, 23: 3322–3336.

[8]MAO S, ZHANG D Z, REN Z, et al.Effects of process parameters on interfacial characterization and mechanical properties of 316L/CuCrZr functionally graded material by selective laser melting[J].Journal of Alloys and Compounds, 2022, 899: 163256.

[9]TANG X, CHEN X, SUN F, et al.A study on the mechanical and electrical properties of high-strength CuCrZr alloy fabricated using laser powder bed fusion[J].Journal of Alloys and Compounds, 2022, 924: 166627.

[10]陈济轮, 杨洁, 于海静.国外高能束增材制造技术应用现状与最新发展[J].航天制造技术, 2014(4): 1–4, 10.CHEN Jilun, YANG Jie, YU Haijing.The abroad application and latest development of highenergy beam additive manufacturing technology[J].Aerospace Manufacturing Technology, 2014(4):1–4, 10.

[11]李沛剑, 杜鹃, 倪江涛, 等.激光选区熔化成形技术在航空航天领域应用现状[J].航天制造技术, 2023(5): 11–22.LI Peijian, DU Juan, NI Jiangtao, et al.Application status of laser selective melting forming technology in the aerospace field[J].Aerospace Manufacturing Technology, 2023(5):11–22.

[12]SALVAN C, BRIOTTET L,BAFFIE T, et al.CuCrZr alloy produced by laser powder bed fusion: Microstructure, nanoscale strengthening mechanisms, electrical and mechanical properties[J].Materials Science and Engineering: A, 2021, 826: 141915.

[13]BAI Y C, ZHAO C L, ZHANG Y, et al.Additively manufactured CuCrZr alloy: Microstructure, mechanical properties and machinability[J].Materials Science and Engineering: A, 2021, 819: 141528.

[14]JADHAV S D, DADBAKHSH S,GOOSSENS L, et al.Influence of selective laser melting process parameters on texture evolution in pure copper[J].Journal of Materials Processing Technology, 2019, 270: 47–58.

[15]SUN F, LIU P, CHEN X, et al.Mechanical properties of high-strength Cu–Cr–Zr alloy fabricated by selective laser melting[J].Materials, 2020, 21: 5028.

[16]GUAN P F, CHEN X H, LIU P, et al.Effect of selective laser melting process parameters and aging heat treatment on properties of CuCrZr alloy[J].Materials Research Express, 2019, 11:1165c1.

[17]WALLIS C, BUCHMAYR B.Effect of heat treatments on microstructure and properties of CuCrZr produced by laser-powder bed fusion[J].Materials Science and Engineering: A, 2019, 744:215–223.

[18]CORTIS D, MANCINI E, ORLANDI D, et al.Additively manufactured CuCrZr alloy:Improvement of mechanical properties by heat treatment[J].Procedia Structural Integrity, 2023,47: 908–914.

[19]WANG L Q, QU S, FU H L, et al.Additively manufactured copper alloy with heterogeneous nanoprecipitates-dislocation architecture for superior strength-ductilityconductivity synergy[J].Additive Manufacturing,2024, 84: 104100.

[20]LIU Y G, ZHANG J Q, SUN Q, et al.Laser powder bed fusion of copper matrix iron particle reinforced nanocomposite with high strength and high conductivity[J].Journal of Materials Science & Technology, 2023, 134:50–59.