航空航天高性能构件多服役于极端严苛环境,具有超强承载、极端耐热、超轻量化和高可靠性等特性。极端严苛环境对构件的材料、结构、工艺和性能等提出了严峻挑战。近年来,激光增材制造 (LAM)技术正成为工程、制造、材料、光学等学科的研究热点,可实现复杂结构金属构件的材料–结构一体化净成形,为航空航天高性能构件的设计与制造提供了新的工艺技术途径。LAM 已发展成为提升航空航天设计与制造能力的一项关键核心技术,其应用范围已从零部件级 (飞机、卫星、高超飞行器、载人飞船的零部件打印)发展至整机级 (发动机、无人机、微/纳卫星整机打印)[1–3]。然而LAM 会经历移动式点热源瞬时加热熔化后快速冷却的过程,并涉及非稳态热循环、传热相变及固液气耦合等复杂物理现象,导致LAM 制件组织各向异性明显,易出现孔隙、未熔合、裂纹等冶金缺陷,且存在的残余应力易导致翘曲变形等,这些都将大大降低零件的性能,导致成品率低、批量生产质量一致性差,极大阻碍了该技术在航空航天等高精尖领域的深入应用[4–5]。因此为促进金属LAM 技术的推广应用,一方面对成形零件的组织、缺陷、应力等冶金特征进行离线检测和评价,另一方面可以将质量检测前移到制造过程中,实现对不同冶金特征的快速、准确、在线无损检测,并基于检测信息反馈实现LAM 工艺在线闭环调控[6–7]。该研究将有利于突破LAM 规模化应用质量稳定一致性的技术瓶颈,满足航空航天等高精尖领域对高附加值产品增材制造过程的可追溯性、工艺可重复性和性能一致性的要求,显著促进增材制造产业升级。

目前国内外常用的金属LAM无损在线检测方法主要包括X 射线计算机断层扫描 (XCT)、红外热成像、光学摄像、结构光视觉成像及超声检测技术等[8–12]。XCT 利用X 射线与物质内部原子的相互作用获取信息,在不对表面进行处理的情况下可实现内部缺陷检测,但对垂直于射线方向上的缺陷敏感性差,在安装、实施等方面需要严格考虑潜在辐射风险[13]。红外热成像通过试件表面和内部热传递来识别缺陷,具有检测效率高、检测面积大的优点,但缺陷的可检性受产品表面和背景辐射的影响,检测灵敏度受缺陷大小和深度的影响,该方法不能精确地测定缺陷的大小和形状[13]。光学摄像利用光学成像原理实现对缺陷的检测和评估,具有分辨率高、实时性好的优点,常用于LAM 铺粉缺陷检测,但粗糙不规则的LAM 金属表面给冶金缺陷的光学摄像带来了挑战[14]。结构光视觉成像技术综合了计算机和光电技术,常用于LAM 制件三维形貌和几何变形的在线检测,不过试件反射率、加工激光头产生的弧光等可能会对结构光投射和图像捕捉造成干扰,影响测量的准确性[15]。

超声检测技术因具有灵敏性高、穿透力强、指向性强、材料适用范围广、设备简单、对人体无害等优点备受关注。尤其激光超声作为一种新兴超声检测技术,无需液态耦合剂,可在高温、高压、粉尘等恶劣环境下实现对材料的快速、远距离、非接触式无损检测;且一次激励同时产生表面波、横波、纵波及掠面纵波等不同模态波形,可实现材料表面及内部组织、缺陷、应力等多冶金特征的同步检测。因此,该技术在金属LAM 冶金缺陷在线检测方面表现出显著优势和较大应用前景[16–18]。本文以齐鲁工业大学 (山东省科学院)山东省科学院激光研究所和首都航天机械有限公司合作研发的金属LAM 激光超声在线检测技术及系统为基础,针对亟待解决的金属LAM 过程冶金质量在线/离线检测与评价问题,首先简要介绍了激光超声检测技术的核心原理,梳理了国内外相关检测装置的发展现状,并重点综述了金属LAM组织、缺陷及应力等不同冶金特征激光超声检测相关研究工作进展,随后探讨了激光超声在LAM 在线检测方面的应用现状,剖析了当前工业应用面临的主要技术瓶颈,并据此展望未来的发展趋势。本研究为激光超声检测技术在LAM 冶金质量控制领域的进一步发展提供了有益参考。

1 激光超声检测技术原理及检测装置

激光超声检测系统主要包含超声波激励、超声波探测、信号采集、扫描运动控制及上位机显示等多个功能模块。其中,超声波激励模块的核心为脉冲激光器,根据脉冲宽度的不同可划分为纳秒、皮秒和飞秒激光器。出于成本考虑,目前广泛应用的超声激励激光源通常为纳秒脉冲固体激光器。超声波探测模块则由连续激光器 (或脉宽足够的脉冲激光器)与激光干涉仪共同构成,而常用的激光干涉仪主要有双波混合干涉仪、多普勒干涉仪、迈克尔逊干涉仪和法布里–珀罗干涉仪等。扫描运动控制模块负责精确控制激励或探测激光束的A、B 或C 扫描运动。而信号采集及上位机显示模块则承担信号采集、深度分析及直观显示的任务。

在工作过程中,脉冲激光首先入射到待测试件 (或试件新成形层)的局部表面区域。在激光束的作用下,辐照区域会经历瞬态温升,引发热膨胀,这就是超声的热弹激发机制。若入射的脉冲激光功率密度达到较高水平,还可能导致材料表面发生熔融、气化,甚至形成等离子体,这便是烧蚀激发机制。在热弹或烧蚀机制作用下,材料表面会产生应力和应变,进而激发出弹性超声波。随后,探测激光束入射到样品表面,散射或反射的光携带了超声信息,这些信息随后被激光干涉仪接收并进行信号解调、分析和处理。脉冲激光一次激励可以同时激发超声表面波和体波[19],沿工件表面传播的声表面波可以携带表面/近表面组织、缺陷及应力特征信息;向工件内部传播的体波在缺陷边界或晶界处会发生反射、衍射及散射等复杂物理现象,导致超声声速、超声衰减及背散射系数等特征参量发生变化,从而可以利用超声特征参量的变化实现对内部组织和缺陷特征的无损检测及评价。对组织、缺陷及应力等不同冶金特征所使用的超声检测原理和方法有所区别,例如,不同组织晶粒间弹性模量和密度的差异会引起晶界处超声散射,导致超声体波能量衰减、中心频率向下偏移、背散射结构噪音等,从而可以利用晶粒散射相关超声特征信号的变化实现组织晶粒尺寸评价;表面残余应力主要引起超声表面波或掠面纵波声速变化,从而可以利用波速变化实现表面残余应力检测。

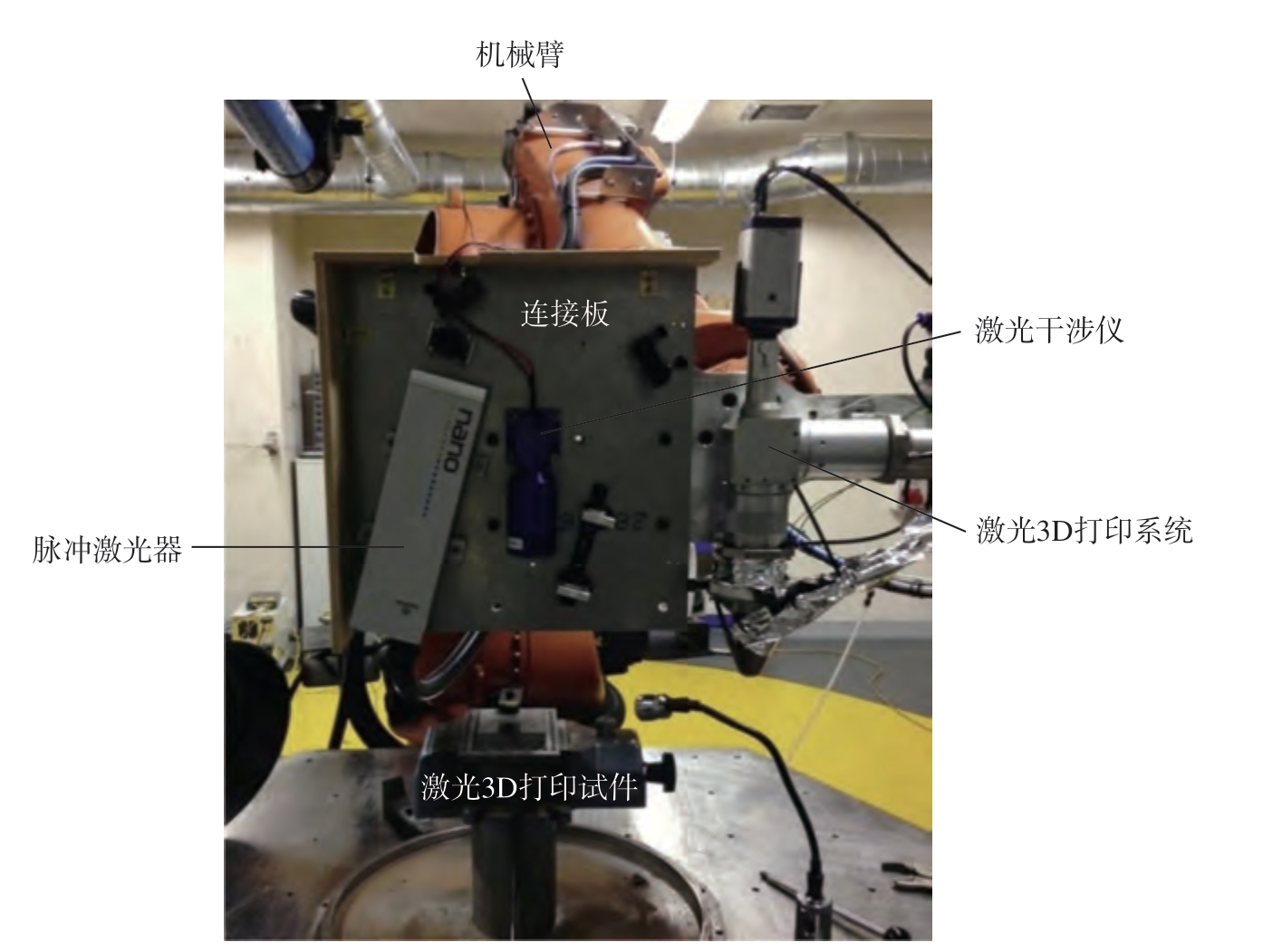

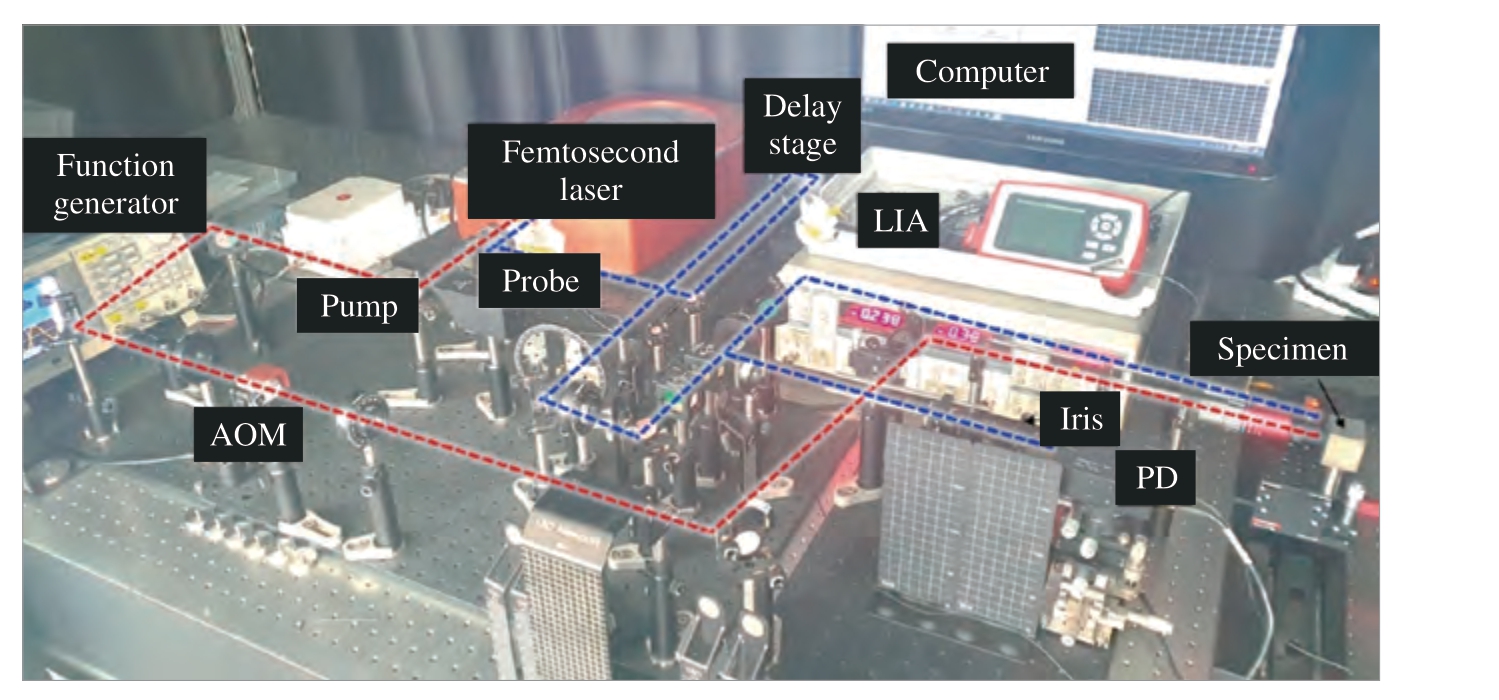

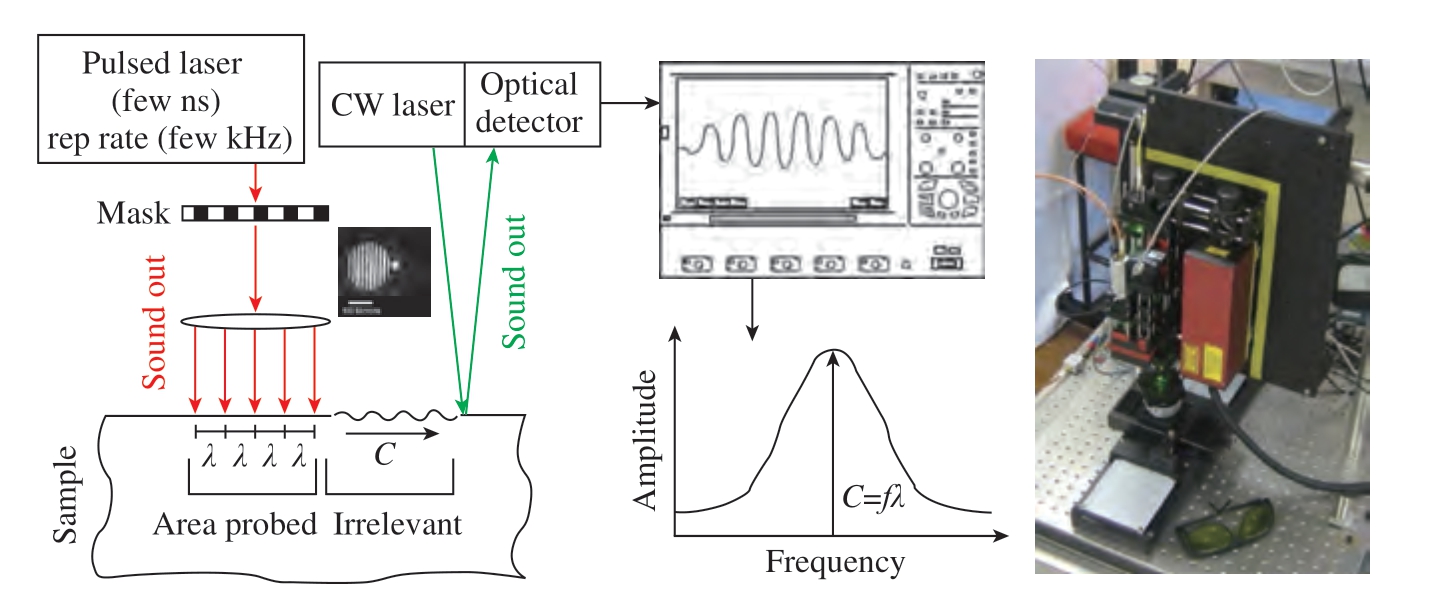

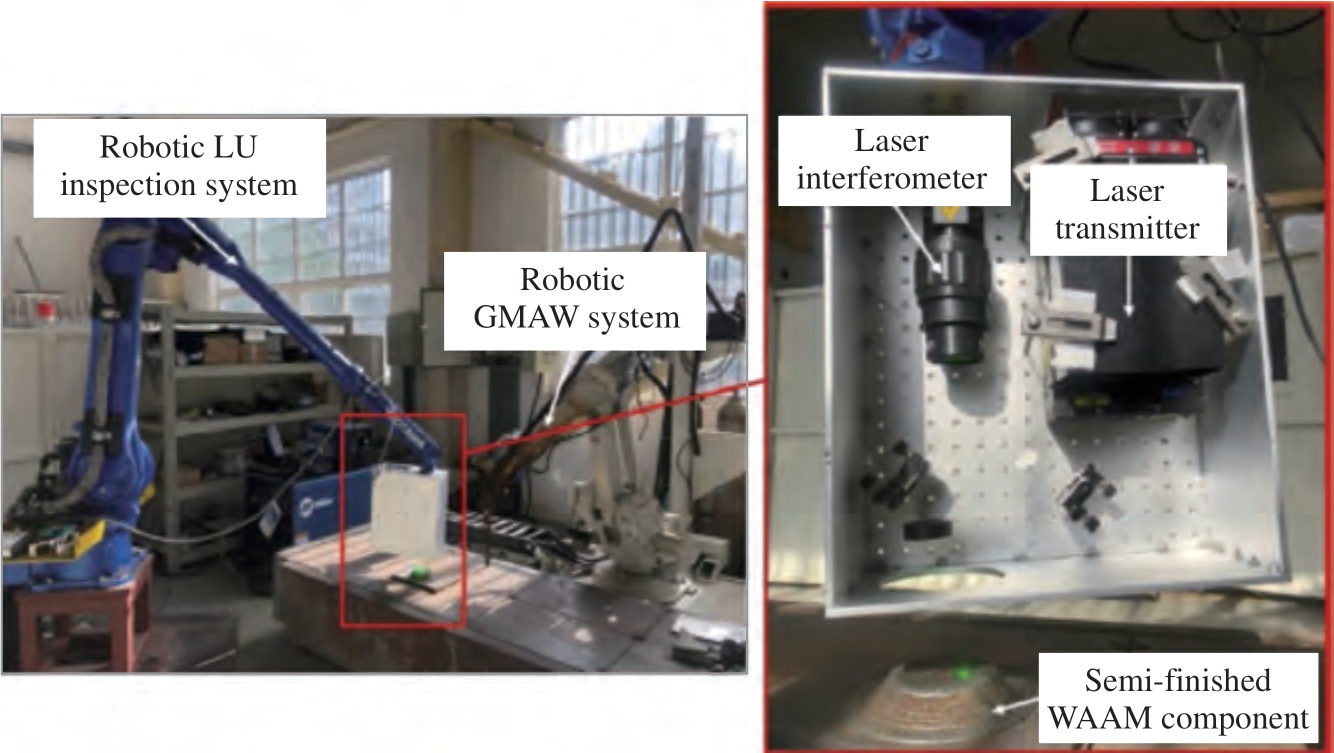

近年来,金属LAM 领域中的激光超声在线检测技术及装备的研发吸引了国内外学术界的广泛关注,成为研究焦点。Cerniglia 等[20] 对激光超声检测系统与LAM 机械手实现了一体化集成。他们将用于超声激发的脉冲掺钕钇铝石榴石晶体(Neodymium-doped yttrium aluminum garnet,Nd∶YAG)激光器和连续激光器、激光干涉仪集成在LAM 加工机械手臂上,使激励和探测激光束聚焦于间距仅1.0 mm 的两点。这一设计允许检测系统通过机械臂进行线性平移,实时存储超声A 扫描信号并记录各扫描点的相对坐标。这些信号和坐标之间具有一一映射关系,可实现对待测试件缺陷的超声成像,其试验装置如图1 所示。同时,Park等[21]设计了飞秒激光超声检测装置,其实物如图2 所示,该系统首先将中心波长为1030 nm 的飞秒激光分为两束:一束作为泵浦光束用于产生超声波 (红色光束),另一束作为探测光束用于测量超声波 (蓝色光束),通过一发一收模式,实现对超声波的精确测量;还利用偏硼酸钡晶体将泵浦光束的波长转换为515 nm,同时通过机械延迟台为探测光束提供可变的时间延迟,利用光电探测器 (PD)检测从试样反射的探测光束,实现对激光熔融沉积(LMD)当前成形层粗糙表面经激光抛光后的超声在线检测,进而完成了材料杨氏模量和泊松比等机械性能的逐层在线评价。此外,Clark 等在2016 年首次提出了基于激光超声的空间分辨声谱 (SRAS)技术[22],并成功研发了一体化检测装置,如图3 所示[23],利用光栅元件在样品表面上产生规则的间隔线图案,线间距精准地决定了短激光脉冲产生的超声表面波的波长;通过计算表面声波频谱,并确定峰值振幅所对应的频率,来精确测定声速;这项技术为金属LAM 的在线无损检测领域带来了新的突破。

图1 集成在LAM 打印用机械臂上的激光超声系统[20]

Fig.1 Laser ultrasonic system integrated on the robot arm for LAM printing[20]

图2 飞秒激光超声试验系统[21]

Fig.2 Femtosecond laser ultrasound test system[21]

图3 基于激光超声的SRAS 检测系统原理及实物[23]

Fig.3 Schematic diagram and object of the SRAS detection system based on laser-ultrasound[23]

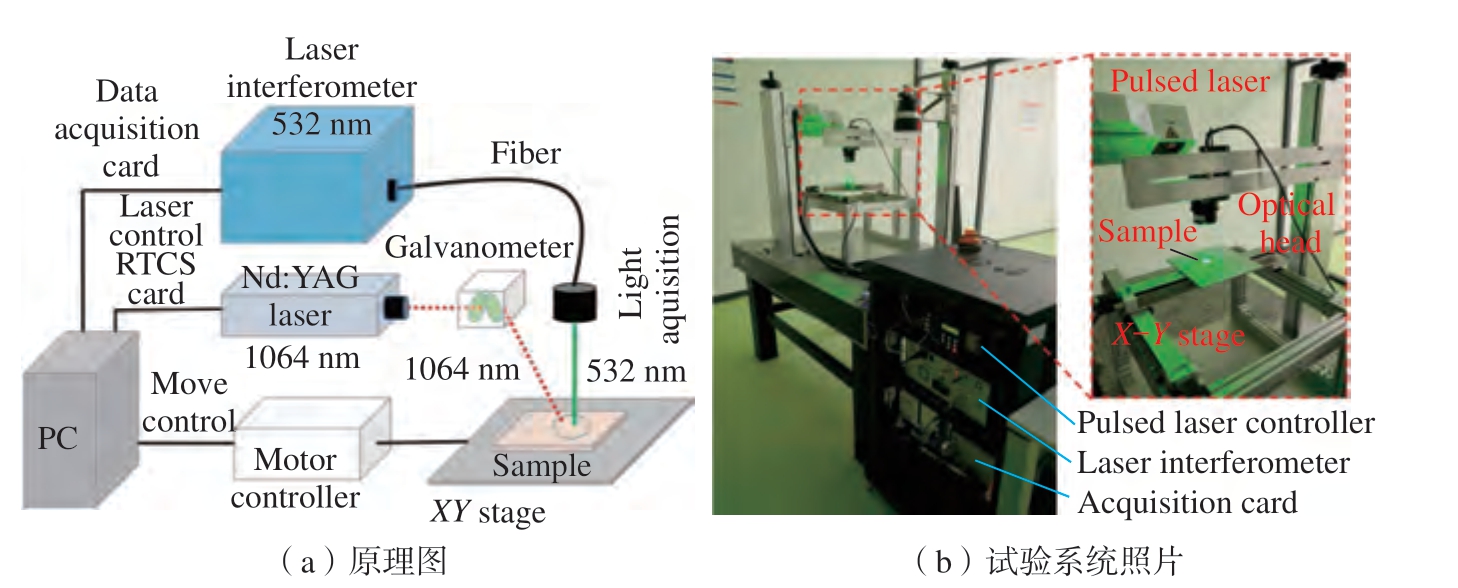

在国内,南京航空航天大学、武汉大学、武汉理工大学等多个相关团队也相继研发了非接触式激光超声检测试验装置。这些装置在扫描检测运动控制方式上各有特色,南京航空航天大学Jiang 等[24]采用二维扫查架来控制样件的运动,如图4 所示;武汉大学Xu 等[25]则利用扫描振镜实现了激励激光源的自动化扫描,如图5 所示;武汉理工大学Zeng 等[26]选择将激励激光器和激光干涉仪固定在特制的附件方盒中,并借助机械臂的运动来实现检测系统的精确控制,如图6 所示。西安增材制造国家研究院有限公司赵纪元等[27–28]在激光超声检测方面也取得了显著进展,开发的激光超声和LAM 一体化装备不仅可以通过超声波来检测缺陷,还结合了红外测温仪对制件温度进行实时检测,大幅提高了缺陷检测的准确性;此外,该公司还成功地将激光超声检测装置与工业机器人、焊接机器人和焊枪结合,实现了检测和增材制造的独立作业,有效避免了两者之间的相互干扰;在缺陷的激光超声检测模块中,采用小波分解技术来降低高频噪声对缺陷测量的影响,并通过信号重构来提取缺陷信号,最终实现聚焦成像。东南大学Dai 等[29]则成功开发了基于共享振镜协同扫描的粉末床打印检测一体化装备和基于同步跟踪扫描的LMD 打印检测一体化装备,如图7 所示,这些装备能够在打印过程中实时检测增材制造的缺陷,但目前还未涉及晶粒度等组织特征和应力特征的检测。这些研究为LAM 领域的冶金质量控制提供了坚实的技术支撑。

图4 激光超声试验系统[24]

Fig.4 Laser ultrasonic testing system[24]

图5 激光超声检测系统[25]

Fig.5 Laser ultrasonic detection system[25]

图6 集成于机械手的激光超声检测系统[26]

Fig.6 Laser ultrasonic detection system integrated in the robot arm[26]

图7 LAM 及在线检测一体化装备原理[29]

Fig.7 Schematic diagram of integrated equipment for LAM and on-line testing[29]

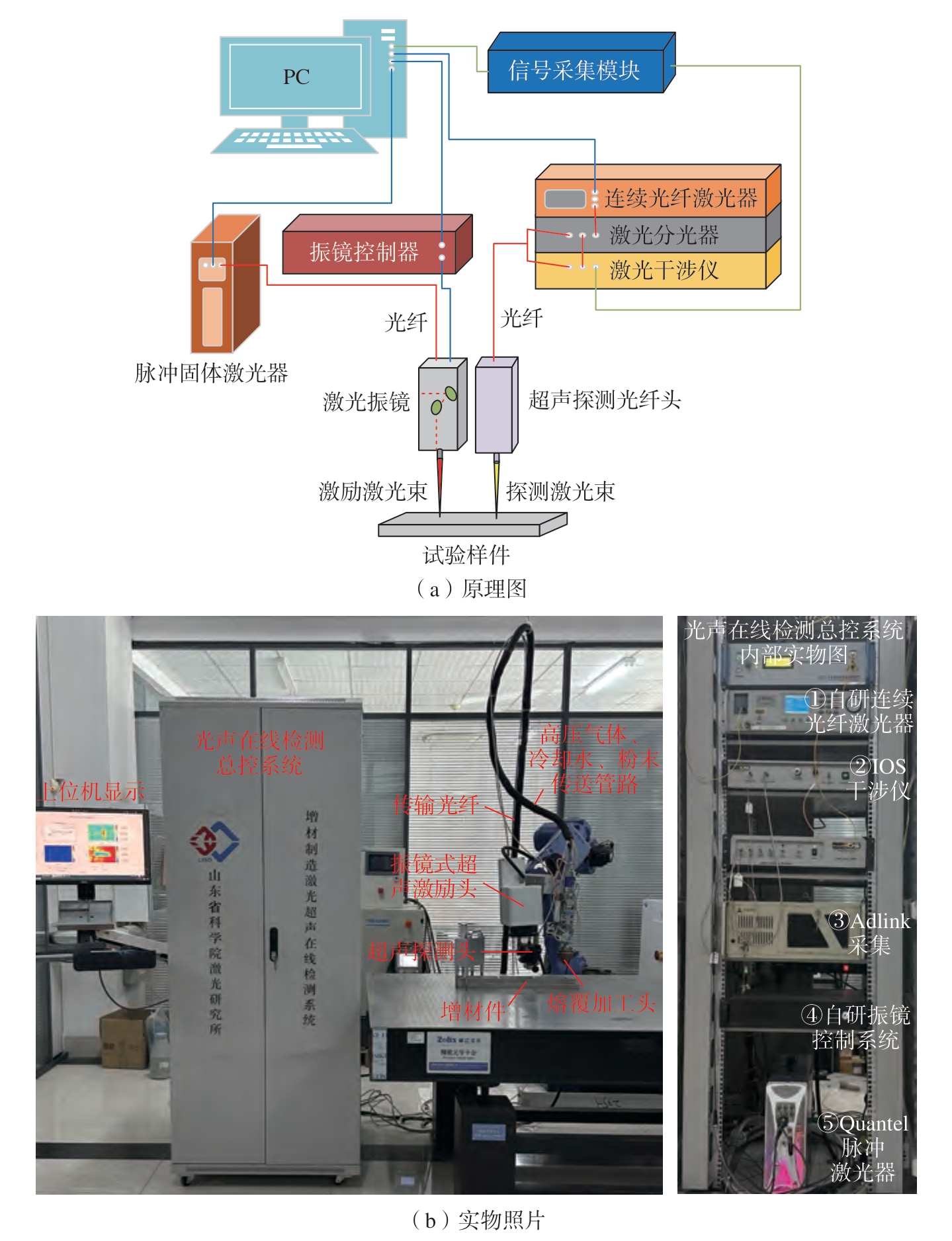

本研究充分利用激光可同时激发多种模式超声波的优势,根据不同冶金特征的检测需求,采用激光超声激励模块、扫描振镜、机械手协同控制策略,结合“定点探测–激励扫描”与“激励–探测定距扫描”分区检测方法,实现了高频超声激励激光的自动化三维遍历扫描和检测激光间距的自动化调控,解决了激光超声表面波及体波等多模态信号并行探测难题。搭建的激光超声检测系统原理图和实物照片如图8 所示。采用Nd∶YAG 纳秒脉冲固体激光器发射脉冲激光,脉冲激光经传能光纤传输进入准直透镜,再经扫描振镜、聚焦场镜后变为聚焦激光束,垂直入射到打印工件的新成形层。在准直透镜和聚焦场镜之间为扫描振镜,用于控制脉冲激光器的触发及二维平面任意轨迹的自动激光扫描检测。其工作流程为:设定扫描间隔,沿当前打印层生成扫描检测点,扫描振镜控制软件按照预设扫描点的坐标信息控制扫描振镜到达偏转角度,并发出脉冲触发信号至脉冲固体激光器的灯泵驱动单元,灯泵500 μs 延迟后响应并输出触发信号,该信号经延迟模块后再次传输至脉冲激光器的调Q 开关,从而触发脉冲激光器输出激光。延迟模块可以调节延迟时间,从而控制入射脉冲激光能量。

图8 合作研究团队搭建的金属LAM 激光超声在线检测系统

Fig.8 Laser ultrasonic online detection system of metal LAM built by the cooperative research team

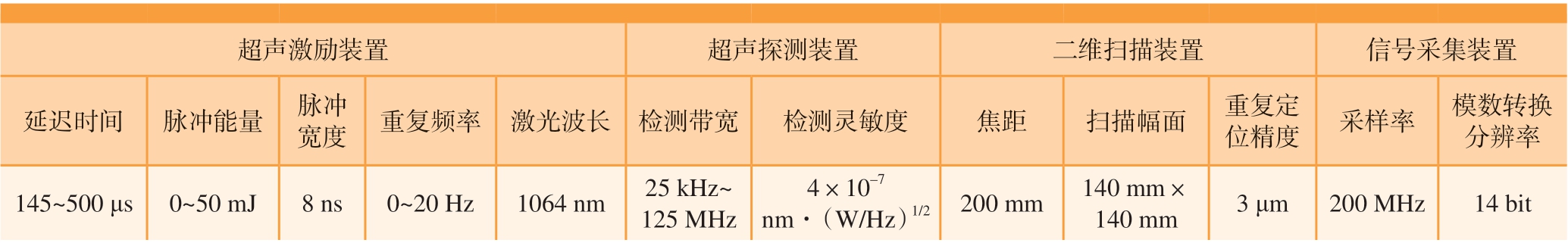

表1 给出了本研究搭建的激光超声检测系统试验参数。其中,超声激励装置采用脉冲固体激光器;超声探测采用双波混合干涉超声接收仪。值得注意的是,试验表明超声的激光激发机制主要由单脉冲激光能量和辐照材料表面的激光光斑面积两个因素综合决定,在入射脉冲激光功率密度一定的条件下,较高的激光能量与较大的光斑也可能激发热弹机制主导的超声波形;而较低的激光能量与较小的光斑可能激发烧蚀机制主导的超声波形。LAM 金属制件的离线检测试验中,为避免对材料表面造成损伤,一般采用热弹激发机制。而在LAM过程在线检测试验中,由于复杂在线环境干扰,热弹机制下激发的超声波形信噪比往往较低,考虑到烧蚀机制下超声波信噪比较高,且打印当前层材料表面的融蚀等微损伤往往被下一层打印所覆盖,因此在冶金缺陷的在线检测中可根据实际应用选用烧蚀激发机制。

表1 激光超声检测系统的试验参数

Table 1 Experimental parameters of laser ultrasonic detection system

超声激励装置超声探测装置二维扫描装置信号采集装置延迟时间脉冲能量 脉冲位精度采样率 模数转换分辨率145~500 μs 0~50 mJ8 ns0~20 Hz1064 nm25 kHz~125 MHz宽度 重复频率 激光波长 检测带宽检测灵敏度焦距扫描幅面重复定4×10–7 nm·(W/Hz)1/2 200 mm140 mm×140 mm3 μm200 MHz14 bit

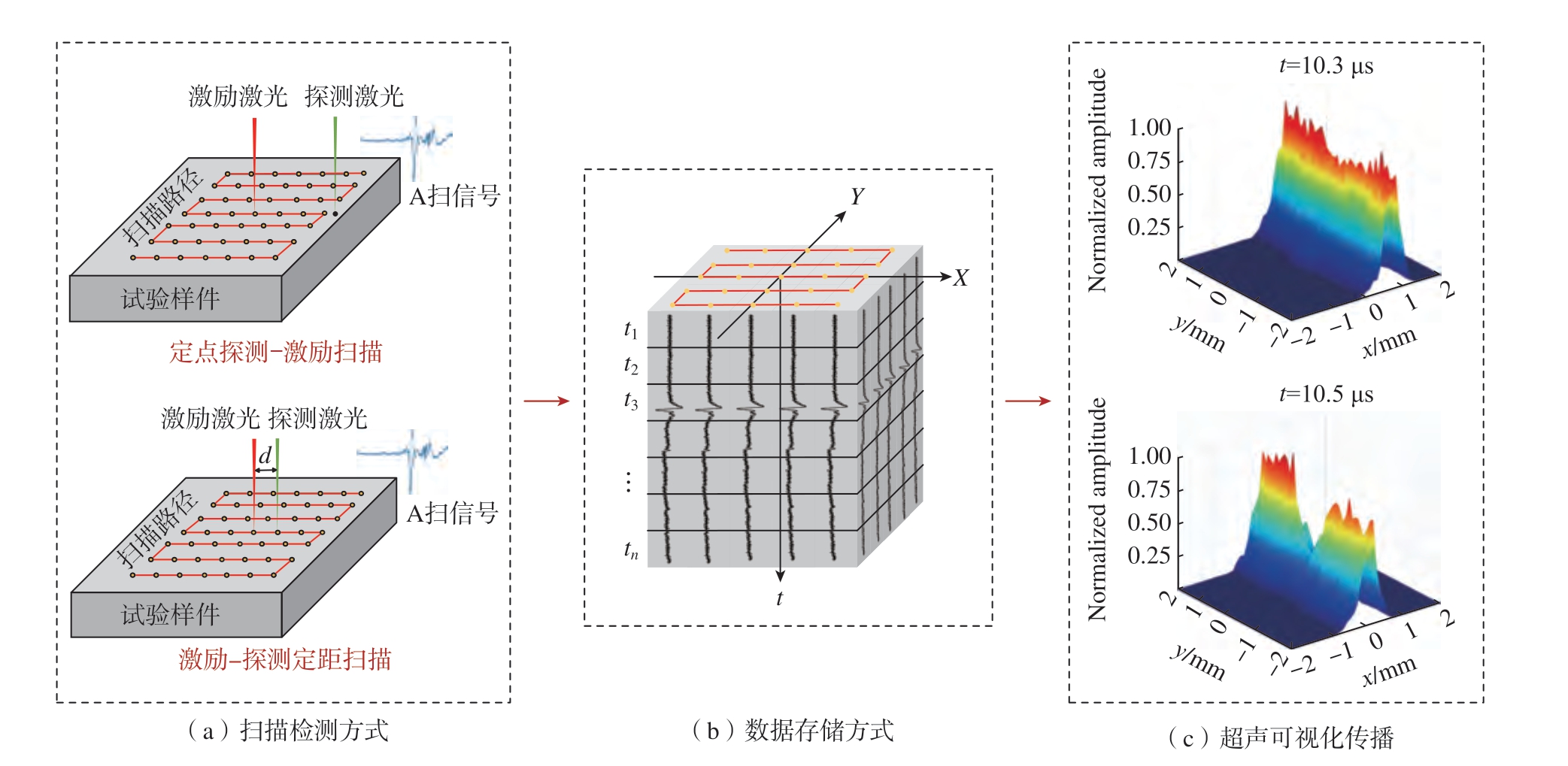

为实现对不同模态超声信号的光学探测,可基于脉冲固体激光器与扫描振镜的协同控制,采用“定点探测–激励扫描”与“激励–探测定距扫描”方式实现对待测工件当前打印层 (记为x – y 面)的二维遍历扫查,扫描点坐标集记为 (x,y),如图9(a)所示。具体地,对待测区域进行分区,每个子区域小于振镜的最大扫描幅面,采用振镜实现对每个子区域的自动扫描,扫描完成后,利用机械手或运动扫查机构使振镜步进至下一个子区域,重复上述步骤直至扫描完成。“定点探测–激励扫描”即固定探测点,使激励点遍历扫描,该方式可实现对超声表面波或掠面纵波等沿工件表面传播的超声波的探测;“激励–探测定距扫描”即固定激励点与探测点距离完成幅面遍历扫描,该方式可以实现对沿工件内部传播的超声体波的探测。对于给定扫描点,干涉仪采集激光超声时域A 扫信号,当前打印层所有扫描点A 扫信号存储于三维数组U(x,y,t)中,如图9(b)所示。其中,t 表示超声波传播的时间。这样存储超声信号可以提取出任意时间点下各个扫描点的超声信号特征,方便观察超声波在特定时间点下的传播情况,实现超声波传播的可视化,如图9(c)所示。

图9 激光超声扫描检测及可视化传播

Fig.9 Laser ultrasonic scanning detection and visual propagation

与国内外同行的试验系统相比,本团队研发的相关技术及装备具有以下突出特点: (1)超声激励激光源和探测模块均采用光纤传输,可以在相对较长的距离上保持高质量的信号传输,具有干扰低、能耗低、尺寸紧凑的优势,易于实现检测系统在狭小封闭制造腔内的安装和一体化集成; (2)基于扫描振镜与光学整形扩束模块的优化调节,激励光斑可无限接近检测光斑直至二者同心,易于实现表面波和体波信号的同步检测,从而实现对组织晶粒度、缺陷及应力等多冶金特征的同步实时检测; (3)提出了具有纳米精度的相移光纤光栅动态掩模板刻制技术,发展了两级预放加功放的主振荡功率放大技术,研发了线宽< 3 kHz、相位噪声< 1 μrad/Hz@10 kHz 的超声探测用1550 nm 瓦级单频窄线宽光纤激光器,实现了高稳定性单频窄线宽激光输出,相比美国IPG 同类超声探测激光源,其线宽降低至1/5,相位噪声降低了12 dB,大大提高了检测信号信噪比。值得注意的是,在未来的工业应用中,应着重关注激光超声在线检测系统中超声探测模块对增材试件粗糙表面的适应能力,并致力于提升探测信号的信噪比,以确保冶金特征检测及评价的准确性和可靠性。

2 组织晶粒度的激光超声评价技术

LAM 成形过程涉及复杂的传热及组织相变过程,导致增材制件的组织特征与传统制件不同,主要表现为组织的不均匀性、明显的各向异性、晶界组织的微小化[30–31]。近年来,研究学者发现LAM 试件组织结构的超声声学响应特征与传统减材或等材试件不同。杨平华等[32]对LAM TC18 制件进行水浸超声检测试验,研究发现,不同成形方向上超声波声速和检测灵敏度差距较大,其中沉积方向的超声声速比垂直于沉积方向的超声声速小将近160 m/s,两个成形方向检测灵敏度最大差值可达12 dB;而同一成形方向,不同位置的底波衰减差异可达21 dB。阮雪茜等[33]研究发现LAM 与锻造TC4 钛合金相比,超声声速减小而衰减系数增大,且相比超声声速,超声衰减系数对增材制造TC4 钛合金显微组织特征变化更为敏感,且随着α 相长宽比减小和组织均匀性降低,超声衰减系数逐渐增加且最大增幅近15%。Aleshin等[34]对LAM 718 镍合金试件进行激光超声检测发现,不同成形方向超声声速表现出各向异性,且声速与样品弹性模量具有对应关系,验证了激光超声声速用于表征显微组织结构的不均匀性的可行性。

由于晶粒度是影响金属材料力学性能和服役性能的一个重要微观结构参数,针对增材制造组织的特殊性,开展关于晶粒度的无损检测方法研究,该研究是实现组织和性能在线检测和闭环工艺控制的理论和试验基础。实际上,当超声波在不均匀多晶体金属介质中传播时,就会在晶界处发生超声散射现象,从而引起声速色散、声波能量衰减及背散射噪音信号等,这些超声特征参量都包含了丰富的样品微观结构信息,从而可以用来反演表征材料晶粒尺寸、形貌、晶粒择优取向等微观组织特征。目前常用的晶粒尺寸超声定量评价方法有声速法[35–36]、衰减法[37–43]、背散射法[44]等。声速法因测量方法简单,在晶粒尺寸的无损表征中得到了一定的应用。对于材料表面显微组织晶粒尺寸的定量评价,Smith 等[22]基于SRAS 技术,通过测量不同晶粒内晶粒取向不同导致的表面波声速的差异性,实现了表面显微组织晶粒尺寸评价;Sun 等[36]则通过引入置换熵、加权谱峰度和动态时间翘曲等方法,优化了光声信号变分模态分解(VMD)结果,进而提升了SRAS 技术在粗糙表面晶粒检测方面的精度。对于材料内部平均晶粒尺寸的超声评价,由于在试验常用的频率范围内声速对内部晶粒尺寸变化的敏感性较低,限制了声速法在材料内部平均晶粒尺寸评价中的应用。

衰减法是评价微观结构最常用的方法,需要测量材料弹性性质和密度不均匀引起的超声振幅或能量的衰减系数,进一步根据频域衰减系数与晶粒尺寸的幂律函数关系进行晶粒尺寸的反演表征。Garcin 等[37–38]使用激光超声原位在线检测技术,基于纵波衰减系数的变化监测钴基合金和镍基合金热处理过程中的晶粒生长动力学。Arguelles 等[39]利用能量衰减法对金属材料中晶粒分布特征进行了分析。Dong[40]和Yin[41]等开展了关于无间隙原子钢板和铝合金组织晶粒度的激光超声无损评价研究工作,分析了对心和偏心接收超声信号对铝合金组织晶粒度检测精度的影响。Stanke 等[45]推导得出了单相无织构多晶体材料中的超声衰减系数隐式理论模型,该模型适用于所有频率范围,为组织晶粒度的超声衰减评价奠定了理论基础。Bai 等[46]基于Stanke–Kino统一理论模型框架,引入伯恩近似,推导并提出了衰减系数的显式理论模型,揭示了模态相同的波形间反射/透射是随机散射衰减的主导因素,而晶界处波形的模态转换是瑞利散射衰减的主要原因。

在超声试验过程中,材料吸收、几何扩散及位错等都会导致信号幅值衰减而降低回波信号信噪比,甚至导致超声回波信号淹没在噪声中而难以提取,此时超声衰减法便不再适用。与衰减法不同,背散射法可以提取晶粒背向散射噪声信号,进而基于平均晶粒度与背向散射系数的正相关性实现晶粒度的定量表征。宋永锋等[47]基于经验模态分解研究了晶粒尺寸对背散射信号的影响,并探究了不同频段的固有模态函数功率与晶粒尺寸的相关性,建立了基于经验模态分解的In718 晶粒尺寸超声背散射评价模型。Bu 等[48]基于单散射假设建立了晶粒尺寸评价的时频分析模型,该模型的使用减小了晶粒尺寸的评价误差。Bai 等[44]基于互易定理推导了多晶体材料中超声背散射系数的显式公式,该公式适用于任意对称类型的多晶体材料;并利用二维有限元仿真分析探究了不同平均晶粒尺寸对超声背散射系数的影响。然而,在给定频率下,随着晶粒尺寸的增大,背散射系数逐渐趋于平稳,这限制了背散射法可表征的晶粒尺寸范围。

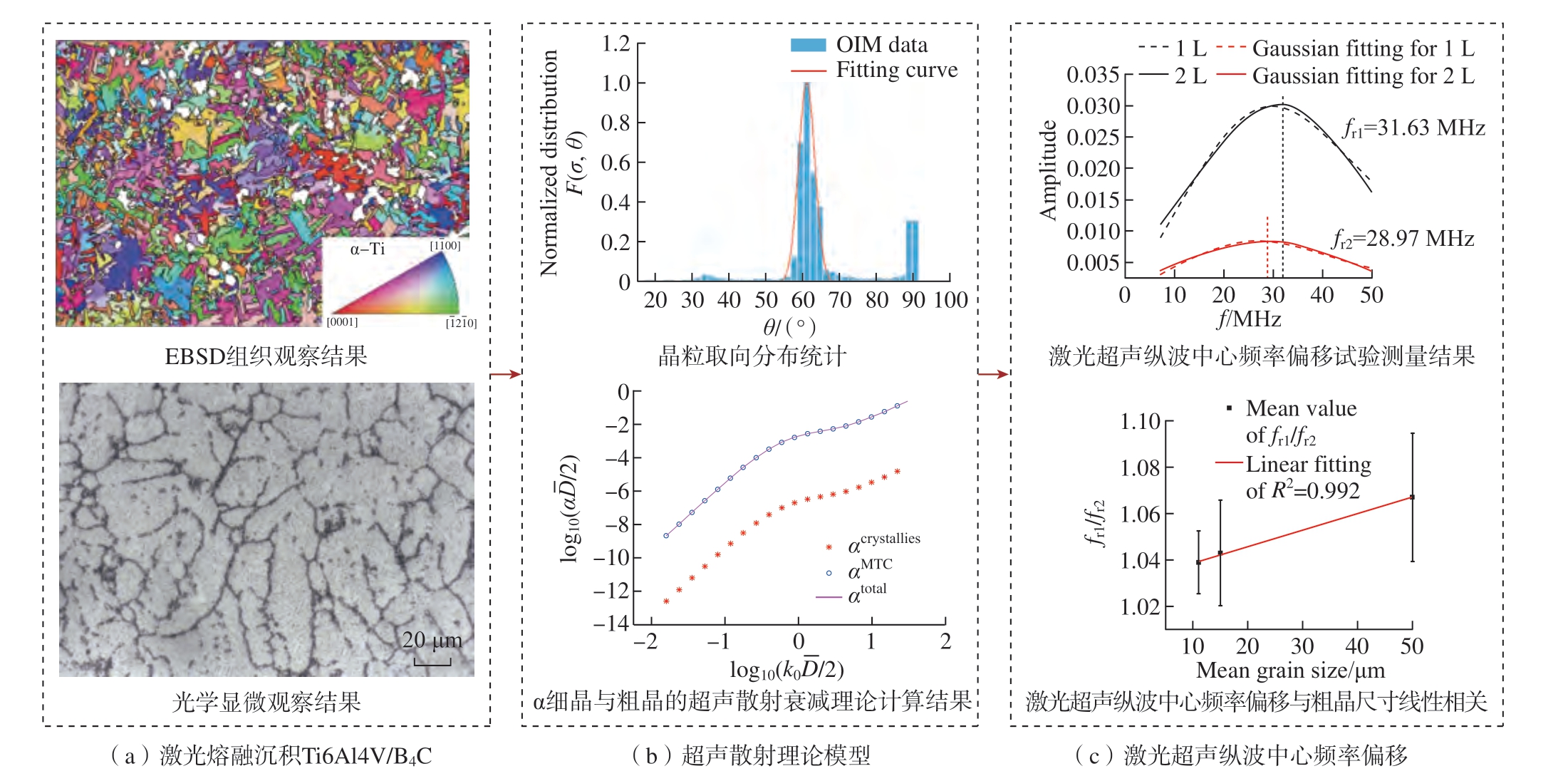

实际上,衰减法与背散射法都是基于超声振幅的方法,而超声信号振幅测量的准确性高度依赖激光超声检测系统的稳定性或常规压电超声的耦合条件,同时易受耗散和几何衍射的影响,从而降低晶粒度评估结果的可靠性。本研究发现,在超声波传播过程中,由于高频分量比低频分量衰减得更快,超声回波的中心频率会向下偏移,同时随着多晶材料晶粒尺寸的增大,高频分量的衰减水平增大,回波中心频率向下偏移得更快。基于此,本研究提出了基于激光超声中心频率偏移的多晶体材料晶粒度的无损表征与评价方法,如图10 所示,建立了频谱呈高斯分布的脉冲信号在多晶体材料中传播时,材料平均晶粒尺寸与高斯频谱中心频率偏移的统一关系模型。并将该模型进一步推广应用到激光超声检测中,在衰减系数与频率呈平方相关的条件下,推导出了连续回波的中心频率比值与平均晶粒尺寸的关系式[49]。随后通过LMD 制备的Ti6Al4V/B4C 钛基复合材料组织晶粒度的无损评价验证了该方法的有效性[50]。研究表明,所研究的钛基复合材料具有极窄的结晶学取向分布宽度,即粗大晶粒团簇 (粗晶)具有很强的各向异性,粗晶对超声散射衰减和频谱中心频率偏移做出了主要贡献,且连续回波频谱中心频率偏移与粗晶尺寸近似成线性关系,狭长α 相对超声散射衰减和中心频率偏移的贡献则可忽略不计。实际上,对于宏观无织构、晶体取向分布较窄的增材制造近α 钛合金,超声回波中心频率偏移由粗晶尺寸和形貌决定。该研究为LAM材料组织特征的激光超声无损在线检测及评价提供了理论和试验基础。

图10 基于激光超声中心频率偏移的LAM 钛基复合材料组织晶粒度的无损评价

Fig.10 Nondestructive evaluation of grain size in LAM titanium matrix composites based on laser ultrasonic centroid frequency downshift

3 冶金缺陷的激光超声成像技术

由于裂纹、气孔、未熔合等缺陷与微观组织的声阻抗差异较大,超声波在含有缺陷的待测零件中传播时,会在缺陷处发生反射、衍射或散射等现象,因此可以通过对缺陷的超声特征信号进行分析得出零件中的缺陷信息。实际上,激光超声所能识别的缺陷尺寸主要取决于激光激励超声信号波长。而超声信号波长主要取决于超声激励激光器的脉冲宽度,脉冲宽度越小,往往激发的超声波信号波长越短,频率越高。而在激光器脉冲宽度一定的情况下,光栅空间调制技术也可以实现窄带高频超声信号的激光激发,其光栅条纹间距一般决定了所能激励的超声信号波长。因此,脉冲激光器的脉冲宽度、光栅条纹间距等参数决定了所能识别的缺陷尺寸。对于目前常用的纳秒脉冲固体激光器,光栅调制后所能激发的超声表面波信号频谱中心频率可达百兆赫兹,对应信号波长一般为几十μm,因此能识别的表面或亚表面缺陷最小尺寸一般为几十μm。点状或线状激光源直接入射工件表面所能激发的超声纵波中心频率约为几十MHz,对应信号波长一般为亚毫米级,因此能识别的内部缺陷最小尺寸一般为亚毫米。

激光超声技术在LAM 冶金缺陷的检测研究受到了广泛关注。Cerniglia等[20]对无缺陷的LMD 参考试样和近表面550 μm 深度含400 μm 尺寸人工通孔的缺陷试样进行激光超声B 扫描成像试验,证明激光超声技术可实现金属LMD 逐层沉积过程典型近表面和表面微缺陷检测。Davis等[51]在B 扫描和C 扫描图像中识别出直径为2 mm 的孔缺陷,但不能清楚地计算孔隙率。在缺陷检测实验中发现表面粗糙度对缺陷检测的信噪比有显著影响[52]。Zhang 等[53]采用无监督机器学习的智能去噪算法,基于高信噪比图像实现了对表面粗糙的激光选区熔化 (SLM)零件上直径为50~100 μm 的表面孔洞缺陷的定量表征。Zeng 等[26]基于VMD和粒子群优化算法对信号进行降噪,基于回波信号实现缺陷特征B 扫描成像。

合成孔径聚焦 (SAFT)和基于全矩阵捕获 (FMC)数据的全聚焦方法(TFM)可以实现强噪背景下的增材制造缺陷检测及成像。Lü 等[54]将多环扫描方法与三维SAFT 方法结合,实现了对增材制造AlSi10Mg 和316L中直径为0.3 mm 近表面缺陷的检测。Stratoudaki 等[55]对SLM 工艺制成的铝试件缺陷进行激光超声检测,并在后续数据的处理中引入了TFM,在C 扫描图像中准确识别出了直径0.5 mm、深度26 mm 的内置缺陷。Zimermann 等[56]设计了干耦合环状滚轮式相控阵超声探头,结合SAFT和TFM 实现直径为1 mm 底部钻孔和尺寸为0.5 mm×5 mm×0.5 mm 未熔合增材制造缺陷成像。Pieris 等[57]采用激光诱导相控阵技术 (LIPA),结合TFM 算法实现对26 mm 深直径为0.2 mm 缺陷的离线检测。SAFT 和TFM 方法提高了C 扫描图像的整体分辨率,提高了缺陷检测的准确性,但往往需要存储遍历扫描点全矩阵数据,再通过数据后处理进行缺陷成像,数据存储量大,对设备要求高。

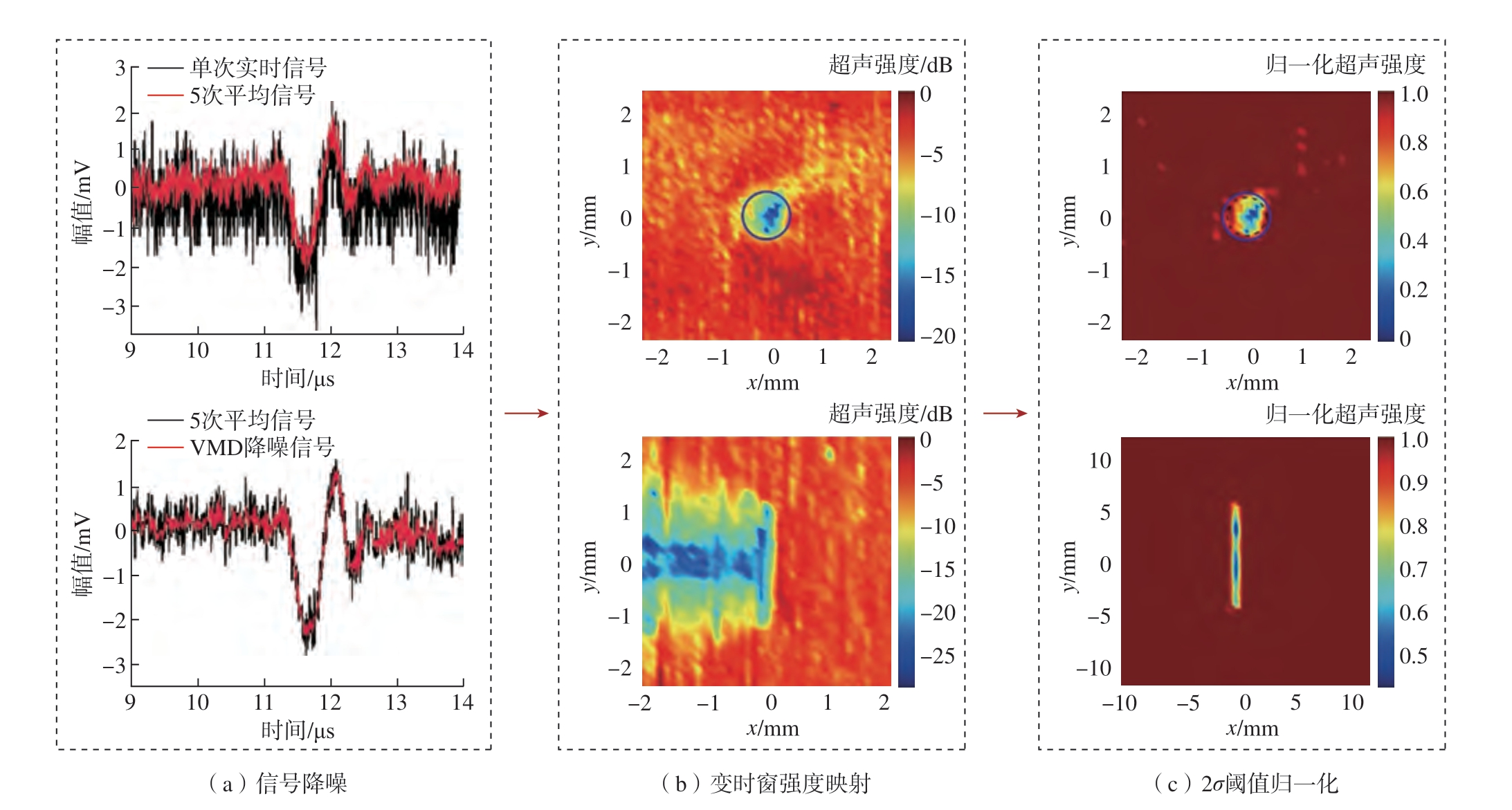

针对在线、实时、快速检测缺陷的迫切需求,本研究提出了一种基于变时窗超声强度映射和自适应2σ 阈值去噪的缺陷超声成像方法,其中σ为噪声高斯正态分布标准差。在对单点多脉冲激光激励超声信号进行平均后,采用变分模态分解对超声表面波脉冲信号降噪,如图11(a)所示;计算每个扫描点检测到的超声表面波信号强度,并根据超声强度与扫描点坐标之间的映射关系,基于变时窗超声强度映射原理生成超声图像,如图11(b)所示。研究发现,含缺陷样件的遍历扫描超声信号强度分布符合高斯混合模型假设,采用期望最大化算法可以自动区分缺陷和背景噪声主导的信号成分,并得出与检测环境和表面粗糙度水平相适应的2σ阈值,以该阈值对变时窗超声强度映射图像进行归一化处理,可以有效提高粗糙表面缺陷尺寸检测精度,如图11(c)所示。该方法实现了对SLM试样表面直径为0.5 mm 的孔洞缺陷和宽度为0.5 mm 的裂纹缺陷的超声评价,尺寸评价精度可达85%,验证了其适用性。

图11 基于变时窗超声强度映射和自适应2σ 阈值去噪的LAM 缺陷超声成像方法

Fig.11 Laser ultrasonic detection for defects of LAM components based on variable time window intensity mapping and adaptive 2σ threshold denoising

4 表面残余应力的激光超声评价技术

LAM 工件是逐层创建的,对成形过程中残余应力形成的定量研究和LAM 工艺参数对应力的影响已成为制造工艺流程中的关键考虑因素。然而单层制备时的微纳尺度应力累积使整体应力情况难以预测,同时由于残余应力演化机制复杂且测试技术局限性,LAM 中残余应力表征问题仍未得到有效解决。

根据样品是否损坏,应力检测方法可以分为有损、部分有损和无损3类。其中,有损检测包括图像轮廓检测、光学切片法等,部分有损方法包括钻孔法、压痕法等,这两类方法不可避免地会对被测样品造成一定损伤,且实时性较差。无损检测方法包括中子衍射、X 射线和超声检测等物理测试方法。其中中子衍射法和X 射线衍射法为目前常用的应力无损测量技术,已经用于LAM 材料制备完成后的残余应力检测[58]。中子具有很强的穿透能力,穿透铝合金材料最深可达10 cm,因此可以检测较大固体材料内部的残余应力。Popovich 等[59]采用中子衍射技术测量出沿深度方向上LAM 铝制材料残余应力分布情况。Brice 等[60]采用同样的方式对LAM 制备的不锈钢材料进行残余应力测试。但是中子源的流强较弱,测量时间长,中子衍射测量需要样品的体积大,空间分辨率较差,中子反应堆建造和运行费用昂贵,只有少数国家如美国、英国、德国和中国等拥有,普及困难,难以在LAM 现场实时大规模测量。X射线衍射法利用X 射线穿过晶体晶格时产生的衍射特征,求出晶格的面间距,并确定残余应力。Gnäupel-Herold 等[61]采用高能短波X 射线衍射法对LAM 加工后的316L 不锈钢零件残余应力进行了测量。但该方法检测结果的准确性受晶粒尺寸和表面粗糙度影响较大,操作复杂且X 射线对人体有害。传统压电超声检测方法需要耦合剂,且压电探头对检测表面的几何特性要求较高,在LAM 应力的在线检测方面面临较大的挑战。

相对于其他评价方法,激光超声因具有非接触、无损、抗干扰能力强、便携等优点,在应力在线检测的工业应用方面表现出巨大潜力。Sanderson 等[62]使用有限元建模证明残余应力大小与激光超声表面波声速变化呈显著线性相关,但表面波声速对表面以下深度大于0.3 mm 的残余应力并不敏感,主要是因为表面波能量沿深度方向呈指数衰减。Duquennoy 等[63]利用激光超声表面波声速测量了钢棒表面残余应力,并讨论了不同热处理工艺对残余应力的影响。Zhan 等[64]采用激光超声表面波,应用预应力加载获得了4140钢材料声弹性常数,并测量了其焊接残余应力,研究了不同测试方向对表面波声速测量结果的影响。Ruiz 等[65]讨论了激光超声表面波因应力而产生的色散,结果表明,可以引入衍射校正来提高表面波色散测量的准确性。除了表面波,激光超声一次激励可同时产生纵波、掠面纵波、横波等,也可用于不同方向残余应力的测量。Karabutov 等[66]设计了一种宽带光声换能器,用于激光超声纵波连续脉冲信号的激励和探测,该技术用于焊缝平面残余应力的测量,试验结果与传统方法一致。Bescond 等[67]利用烧蚀机制下激光诱导的掠面纵波测量了残余应力,该方法对试样的表面具有破坏性,但测量精度较高。

近年来,激光超声技术用于LAM 残余应力的在线检测研究也吸引了学者们的关注。Zhan 等[68]利用激光超声表面波对SLM TC4 钛合金残余应力进行研究,讨论了激光功率、扫描速度等工艺参数对残余应力的影响,并通过试验和多元线性回归分析建立了SLM 钛合金残余应力的评估公式。马汉生[69]利用激光超声表面波对SLM 成形的316L 不锈钢的残余应力进行检测,并基于表面波频率与测量深度之间的关系建立了残余应力梯度的检测模型,同时利用激光超声试验证明了SLM 316L 不锈钢垂直于沉积方向的表面残余应力分布的不均匀性。Ma 等[70]利用激光超声技术对电弧增材制造铝合金的残余应力进行检测,试验获得了激光超声纵波声时差与预加载压应力间的线性关系方程。本研究利用整形扩束和聚焦等光路设计,得到了线形激励激光源,如图12(a)所示;在不同应力加载下对SLM TA15 钛合金材料进行激光超声在线检测试验研究,利用热弹机制激发超声掠面纵波,如图12(b)所示;以超声掠面纵波到达时间及其声速为输入,构建TA15 钛合金表面残余应力的BP(Back propagation)神经网络预测模型,模型线性回归分析取决系数达0.96,预测精度达93.63%,如图12(c)所示。

图12 基于激光超声掠面纵波的LAM 表面残余应力在线智能检测

Fig.12 Online intelligent detection of LAM surface residual stress based on skimming longitudinal wave obtained by laser-ultrasound

激光激励所产生的超声信号是高频且宽带型的,此类信号具备频散特性,即超声波的衰减、声速等特性会随着频率的变化而有所差异。因此,在残余应力的检测分析中,研究者也经常采用频域分析方法。Huan等[71]对金属铝进行了拉伸过程的激光超声检测试验,结果表明,频域激光超声信号在弹性应力区域内显示出良好的重复性和可逆性,并且比时域振幅测量更稳定。Moreau[72]对激光超声表面波传播路径上两个不同探测点所获取的时域信号进行信号分析处理,包括宽带滤波、加窗操作及傅里叶变换分析,从而获取了相速度的频散曲线,然后根据探测点之间的间距计算出了频域声延时,进而实现了对残余应力的超声评估;研究还发现,材料表面的状态对激光超声信号相位谱的检测精度具有显著影响。贺旭文[73]对45 号钢板单轴拉伸应力进行激光超声检测研究,观察到超声信号的频谱图中存在两个主峰,主峰1 的频率范围为9~76 MPa,而主峰2 的频率范围为76~144 MPa;随着应力的增大,主峰1 的频率向左偏移,而主峰2 的频率则向右偏移;此外,主峰1 的幅值随着应力的增大基本上呈现出负相关趋势,证实了频域分析法在应力定量评价方面的应用潜力。

5 激光超声在LAM 在线检测方面的应用

在LAM 冶金质量在线检测方面,研究者首先探索了传统压电超声技术应用的可行性。Rieder 等[74–75]在基板下方安装了一个频率为10 MHz、直径为6.3 mm 的纵波压电探头,采用油脂作为耦合剂,以脉冲回波的方式对SLM 打印过程进行分层监控;同时开发了与SLM 制造系统一体化集成的监测系统,该系统具有多通道超声波发射–接收功能,能够在高达1000次/s 的A 扫描中记录超声波信号,并具有在线/离线可视化能力;测试样品是一个直径为20 mm、高度为10 mm 的圆柱体,加工过程中在其内部预制了一个直径为2 mm 的球形孔洞缺陷;由于探头的错位,通过超声波A 扫描信号没有检测到孔洞缺陷,但浸入式C 扫描检测清楚地显示了这个缺陷的存在。Rieder等[76]又使用相同的测试设置研究了激光功率对SLM 零部件微观结构的影响,样品生成的B 扫描图像清楚地显示了激光功率变化而导致的样品孔隙率的变化。Chabot 等[77]探讨了相控阵超声检测(PAUT)技术对电弧送丝增材制造(WAAM)和LMD 制造过程进行缺陷监测的可行性,结果表明:PAUT 方法可以集成到制造环境中,提供相关的原位数据,并具有与实时应用兼容的计算时间;通过与XCT 检测结果的对比,证明了PAUT 方法能够检测增材制造铝合金零件中尺寸为0.6~1.0 mm的缺陷;然而传统压电超声和PAUT方法的使用受耦合剂使用温度的限制,当3D 打印件沉积方向尺寸较大或使用的激光功率较大时,导致与传感器接触的金属材料温度较高,超过耦合剂的使用温度容易造成检测过程中耦合失效。

相较于传统压电和PAUT 检测技术,激光超声检测由于无需液态耦合剂,更适用于金属LAM 高温、高压复杂环境下远距离、非接触在线检测。Dryburgh 等[78–79]利用前述的非接触式无损SRAS 检测技术对SLM 制造过程中材料显微组织及缺陷进行逐层在线检测,研究发现,表面和次表面 (深度约24 μm)缺陷测量结果与电子背散射衍射 (EBSD)和XCT 测量结果一致,当熔化功率为140~190 W 时,气孔大小保持不变,但随着熔化功率的降低,气孔数量显著增加;随后该团队又分析了WAAM 过程中晶粒细化和晶体取向不同导致的声学响应变化,与EBSD技术相比,SRAS 技术不受表面粗糙度的限制,能够快速扫描大尺寸样品,不需要对样品进行切割或破坏性表面处理,可以快速成像,更适合在线检测。Millon 等[16]验证了激光超声检测技术用于LAM 过程在线监测的可行性,强调了激光斑点尺寸等关键参数对检测结果的影响,并设计了适用于应用的光学装置,通过电火花加工制造了凹槽以模拟LAM 中的缺陷。试验结果表明,即使是宽度0.05 mm、深度0.1 mm 的加工凹槽也能被激光超声系统检测到。Chen 等[17]提出了一种基于多环扫描策略的超快激光超声成像方法,同时采用表面波聚焦算法以解决粗糙表面信号引起的低信噪比问题,设计并制造了包含4 种类型表面和内部缺陷的LAM 样品,以验证所提出方法的检测能力和定量准确性;试验结果表明,所提出的超快成像方法能够有效地检测在LAM 粗糙表面上产生的表面和次表面缺陷,最小可检测缺陷尺寸达0.1 mm,当缺陷尺寸大于0.2 mm 时,定量误差可以降低到6.46%。与传统的C 扫描成像方法相比,该方法可以将单层检测的扫描效率提高300%以上。Dai 等[29]利用打印–检测一体化装置对316L 不锈钢零件不同深度的近表面缺陷进行检测,研究表明,激光超声检测能够识别0.5 mm深度内的亚毫米级裂纹类缺陷,并获取相应的位置和尺寸信息,检测结果与XCT 结果接近,尽管激光超声检测的误差略高,但其便捷性和在线检测潜力足以实现对表面粗糙度为7.45 μm 的LAM 试件亚毫米级近表面缺陷的定量检测。

上述研究揭示了激光超声在LAM过程中在线检测冶金缺陷的巨大潜力。然而,目前大多数研究仍处于试验验证或初步样机阶段,尚未实现真正的工程应用。在实际的LAM 制造环境中,制造成形腔内部环境极为复杂,粉尘、烟雾及未熔化粉末颗粒的存在无疑增加了激光超声检测应用的难度。同时,用于熔化粉末的高能激光源也可能干扰激光超声干涉仪的正常工作,导致难以采集到精确信号,从而引起噪声和信号失真。此外,目前的研究主要聚焦于材料表面及其近表面的缺陷或弹性力学性能的逐层评估,而对材料内部微观组织和微缺陷特征的在线检测相对薄弱。实际上,在LAM 过程中,热影响区域可能跨越多个层级,当前沉积层对前一层的重熔作用有可能改变已沉积层的缺陷状况,例如气孔聚集变大或产生其他类型的缺陷[80–81]。同时,非稳态热循环引发的应力累积也可能导致内部界面出现冷裂纹缺陷,或是低熔点相引发的液化裂纹等问题。因此,对内部冶金缺陷的在线检测显得尤为关键,这是提升金属增材制造关键零部件质量和性能的重要一环[82]。然而,复杂外部环境的干扰和内部微观组织的复杂强散射特性都为内部冶金缺陷的在线检测带来了巨大挑战。这些因素导致超声反射信号的信噪比较低,缺陷特征信号难以得到识别和提取。特别是当打印层厚度较大时,当前检测技术的声波穿透能力可能已无法满足沉积层中下部冶金缺陷精确探测的需求。因此,仍须投入大量的研究工作,以克服上述工程应用难题。

6 结论

针对金属LAM 过程冶金质量在线实时监测与评价问题,对激光超声不同模态波形传播特征进行识别、提取及分析,实现对LAM 金属构件组织、缺陷及应力等不同冶金特征的无损检测及评价。目前该技术相关理论和试验研究已经取得较好的进展,然而针对航空航天LAM 关键基础核心部件的检测,尤其是在线、原位、实时的结构检测,仍需要解决一系列问题: (1)提高激光超声系统与LAM 装备的一体化集成度,并进一步提高复杂在线环境下检测信噪比和检测效率,有效促进该技术在LAM 冶金质量在线检测上的工业应用; (2)研究基于大数据分析与特征深度学习的冶金缺陷量化评估机制,建立冶金缺陷数字化信息库和标准评价软件系统; (3)集成高通量仿真计算、在线检测试验数据和机器学习,建立LAM 材料–结构–工艺–缺陷关联数据库; (4)开发在线检测数据驱动下的LAM 工艺参数闭环控制技术。随着更多学者的关注,相信激光超声在线检测技术将有利于推动增材制造技术从传统反复试错工艺向“打印–检测–控制”一体化高性能智能制造方向发展,提高增材制造产品质量稳定性和一致性,促进增材制造技术在航空航天、油气装备等高精尖领域关键核心部件制造中的深度应用。

[1]董鹏, 梁晓康, 赵衍华, 等.激光增材制造技术在航天构件整体化轻量化制造中的应用现状与展望[J].航天制造技术, 2018(1):7–11.DONG Peng, LIANG Xiaokang, ZHAO Yanhua, et al.Research status of laser additive manufacturing in integrity and lightweight[J].Aerospace Manufacturing Technology, 2018(1):7–11.

[2]杨强, 鲁中良, 黄福享, 等.激光增材制造技术的研究现状及发展趋势[J].航空制造技术, 2016, 59(12): 26–31.YANG Qiang, LU Zhongliang, HUANG Fuxiang, et al.Research on status and development trend of laser additive manufacturing[J].Aeronautical Manufacturing Technology, 2016,59(12): 26–31.

[3]倪江涛, 周庆军, 衣凤, 等.激光增材制造技术发展及在航天领域的应用进展[J].稀有金属, 2022, 46(10): 1365–1382.NI Jiangtao, ZHOU Qingjun, YI Feng, et al.Development of laser additive manufacturing technology and its application progress in aerospace field[J].Chinese Journal of Rare Metals,2022, 46(10): 1365–1382.

[4]BELLINI C, BERTO F, DI COCCO V,et al.Additive manufacturing processes for metals and effects of defects on mechanical strength: A review[J].Procedia Structural Integrity, 2021, 33:498–508.

[5]FU J, LI H, SONG X, et al.Multi-scale defects in powder-based additively manufactured metals and alloys[J].Journal of Materials Science& Technology, 2022, 122: 165–199.

[6]NGO T D, KASHANI A, IMBALZANO G, et al.Additive manufacturing (3D printing):A review of materials, methods, applications and challenges[J].Composites Part B: Engineering,2018, 143: 172–196.

[7]曹龙超, 周奇, 韩远飞, 等.激光选区熔化增材制造缺陷智能监测与过程控制综述[J].航空学报, 2021, 42(10): 524790.CAO Longchao, ZHOU Qi, HAN Yuanfei, et al.Review on intelligent monitoring of defects and process control of selective laser melting additive manufacturing[J].Acta Aeronautica et Astronautica Sinica, 2021, 42(10): 524790.

[8]EDWARDS P, RAMULU M.Fatigue performance evaluation of selective laser melted Ti–6Al–4V[J].Materials Science and Engineering:A, 2014, 598: 327–337.

[9]DEMIR A G, PREVITALI B.Investigation of remelting and preheating in SLM of 18Ni300 maraging steel as corrective and preventive measures for porosity reduction[J].The International Journal of Advanced Manufacturing Technology, 2017, 93(5): 2697–2709.

[10]YADROITSEV I, THIVILLON L,BERTRAND P, et al.Strategy of manufacturing components with designed internal structure by selective laser melting of metallic powder[J].Applied Surface Science, 2007, 254(4): 980–983.

[11]ZIÓŁKOWSKI G, CHLEBUS E,SZYMCZYK P, et al.Application of X-ray CT method for discontinuity and porosity detection in 316L stainless steel parts produced with SLM technology[J].Archives of Civil and Mechanical Engineering, 2014, 14(4): 608–614.

[12]SOL T, HAYUN S, NOIMAN D, et al.Nondestructive ultrasonic evaluation of additively manufactured AlSi10Mg samples[J].Additive Manufacturing, 2018, 22: 700–707.

[13]MANDACHE C.Overview of nondestructive evaluation techniques for metal-based additive manufacturing[J].Materials Science and Technology, 2019, 35(9): 1007–1015.

[14]EVERTON S K, HIRSCH M,STRAVROULAKIS P, et al.Review of in situ process monitoring and in situ metrology for metal additive manufacturing[J].Materials & Design,2016, 95: 431–445.

[15]LI Y, LI Y F, WANG Q L, et al.Measurement and defect detection of the weld bead based on online vision inspection[J].IEEE Transactions on Instrumentation and Measurement,2010, 59(7): 1841–1849.

[16]MILLON C, VANHOYE A, OBATON A F, et al.Development of laser ultrasonics inspection for online monitoring of additive manufacturing[J].Welding in the World, 2018, 62(3): 653–661.

[17]CHEN Y, JIANG L Z, PENG Y C, et al.Ultra-fast laser ultrasonic imaging method for online inspection of metal additive manufacturing[J].Optics and Lasers in Engineering, 2023, 160: 107244.

[18]LU Q Y, WONG C H.Additive manufacturing process monitoring and control by non-destructive testing techniques: Challenges and in-process monitoring[J].Virtual and Physical Prototyping, 2018, 13(2): 39–48.

[19]YING K N, NI C Y, DAI L N, et al.Multi-mode laser-ultrasound imaging using Timedomain Synthetic Aperture Focusing Technique(T-SAFT)[J].Photoacoustics, 2022, 27: 100370.

[20]CERNIGLIA D, SCAFIDI M,PANTANO A, et al.Inspection of additivemanufactured layered components[J].Ultrasonics,2015, 62: 292–298.

[21]PARK S H, LIU P P, YI K, et al.Mechanical properties estimation of additively manufactured metal components using femtosecond laser ultrasonics and laser polishing[J].International Journal of Machine Tools and Manufacture, 2021,166: 103745.

[22]SMITH R J, HIRSCH M, PATEL R,et al.Spatially resolved acoustic spectroscopy for selective laser melting[J].Journal of Materials Processing Technology, 2016, 236: 93–102.

[23]CLARK M, CLARE A, DRYBURGH P, et al.Spatially resolved acoustic spectroscopy(SRAS) microstructural imaging[J].AIP Conference Proceedings, 2019, 38: 020001.

[24]JIANG Y, WANG H T, CHEN S,et al.Quantitative imaging detection of additive manufactured parts using laser ultrasonic testing[J].IEEE Access, 2020, 8: 186071–186079.

[25]XU W L, ZHANG J, LI X H, et al.Intelligent denoise laser ultrasonic imaging for inspection of selective laser melting components with rough surface[J].NDT & E International,2022, 125: 102548.

[26]ZENG Y, WANG X K, QIN X P, et al.Laser ultrasonic inspection of defects in wire arc additive manufactured samples with different surface profiles[J].Measurement, 2022, 188:110597.

[27]赵纪元, 王彪, 王琛玮, 等.一种激光超声检测装置及增材制造、检测一体设备:CN201811573934.9[P].2019–09–20.ZHAO Jiyuan, WANG Biao, WANG Chenwei, et al.A laser ultrasonic inspection device and additive manufacturing, inspection integrated equipment: CN201811573934.9[P].2019–09–20.

[28]田雪雪, 赵纪元, 卢秉恒, 等.增材制件内部缺陷埋藏深度的激光超声定量检测[J].中国机械工程, 2022, 33(8): 952–959.TIAN Xuexue, ZHAO Jiyuan, LU Bingheng,et al.Laser ultrasonic quantitative detection of buried depth for internal defects in additive manufacturing parts[J].China Mechanical Engineering, 2022, 33(8): 952–959.

[29]DAI T, JIA X J, ZHANG J, et al.Laser ultrasonic testing for near-surface defects inspection of 316L stainless steel fabricated by laser powder bed fusion[J].China Foundry, 2021,18(4): 360–368.

[30]杨平华, 高祥熙, 梁菁, 等.金属增材制造技术发展动向及无损检测研究进展[J].材料工程, 2017, 45(9): 13–21.YANG Pinghua, GAO Xiangxi, LIANG Jing,et al.Development tread and NDT progress of metal additive manufacture technique[J].Journal of Materials Engineering, 2017, 45(9): 13–21.

[31]HUANG Y, LEU M C, MAZUMDER J, et al.Additive manufacturing: Current state, future potential, gaps and needs, and recommendations[J].Journal of Manufacturing Science and Engineering, 2015, 137(1): 014001.

[32]杨平华, 史丽军, 梁菁, 等.TC18钛合金增材制造材料超声检测特征的试验研究[J].航空制造技术, 2017, 60(5): 38–42.YANG Pinghua, SHI Lijun, LIANG Jing, et al.Experimental research on ultrasonic characteristics of TC18 additive manufacturing titanium alloy[J].Aeronautical Manufacturing Technology, 2017, 60(5): 38–42.

[33]阮雪茜, 林鑫, 黄春平, 等.TC4激光立体成形显微组织对超声参量的影响[J].中国激光, 2015, 42(1): 138–142.RUAN Xueqian, LIN Xin, HUANG Chunping, et al.Effect of microstructure of laser solid forming TC4 titanium alloy on ultrasonic parameters[J].Chinese Journal of Lasers, 2015,42(1): 138–142.

[34]ALESHIN N P, GRIGOR’EV M V,SHCHIPAKOV N A, et al.Using nondestructive testing methods for in-production quality control of additive manufactured parts[J].Russian Journal of Nondestructive Testing, 2016, 52(9): 532–537.

[35]卢超, 邬冠华, 王伏喜, 等.船用TA2 钛合金晶粒尺寸的超声声速评定[J].舰船科学技术, 2005, 27(4): 78–80.LU Chao, WU Guanhua, WANG Fuxi, et al.Ultrasonic velocity measurements for estimation of grain size in TA2 ship titanium alloy[J].Ship Science and Technology, 2005, 27(4): 78–80.

[36]SUN Y C, NI C Y, YING K N, et al.Laser ultrasonic spatially resolved acoustic spectroscopy for grain size study based on improved variational mode decomposition (IVMD)[J].NDT& E International, 2024, 144: 103090.

[37]GARCIN T, SCHMITT J H, MILITZER M.In-situ laser ultrasonic grain size measurement in superalloy INCONEL 718[J].Journal of Alloys and Compounds, 2016, 670: 329–336.

[38]K E Y VA N I M, G A R C I N T,FABRÈGUE D, et al.Continuous measurements of recrystallization and grain growth in cobalt super alloys[J].Metallurgical and Materials Transactions A, 2017, 48(5): 2363–2374.

[39]ARGUELLES A P, TURNER J A.Ultrasonic attenuation of polycrystalline materials with a distribution of grain sizes[J].The Journal of the Acoustical Society of America, 2017, 141(6):4347–4353.

[40]DONG F, WANG X C, YANG Q,et al.Directional dependence of aluminum grain size measurement by laser-ultrasonic technique[J].Materials Characterization, 2017, 129: 114–120.

[41]YIN A M, YANG Q, HE F, et al.Determination of grain size in deep drawing steel sheet by laser ultrasonics[J].Materials Transactions, 2014, 55: 994–997.

[42]ZHANG Y J, WANG X C, YANG Q, et al.Characterization of mean grain size of interstitial-free steel based on laser ultrasonic[J].Journal of Materials Science, 2018, 53(11):8510–8522.

[43]ZHANG C X, LI X B, SONG Y F, et al.Evaluating the grain size in curved components using the ultrasonic attenuation method with diffraction correction[J].NDT & E International,2016, 84: 20–26.

[44]BAI X, TIE B, SCHMITT J H, et al.Finite element modeling of grain size effects on the ultrasonic microstructural noise backscattering in polycrystalline materials[J].Ultrasonics, 2018,87: 182–202.

[45]STANKE F E, KINO G S.A unified theory for elastic wave propagation in polycrystalline materials[J].The Journal of the Acoustical Society of America, 1984, 75(3): 665–681.

[46]BAI X, TIE B, SCHMITT J H, et al.Comparison of ultrasonic attenuation within twoand three-dimensional polycrystalline media[J].Ultrasonics, 2020, 100: 105980.

[47]宋永锋, 李雄兵, 吴海平, 等.In718晶粒尺寸对超声背散射信号的影响及其无损评价方法[J].金属学报, 2016, 52(3): 378–384.SONG Yongfeng, LI Xiongbing, WU Haiping,et al.Effects of In718 grain size on ultrasonic backscatting signals and its nondestructive evaluation method[J].Acta Metallurgica Sinica, 2016, 52(3):378–384.

[48]BU Y G, LIU X L, TURNER J A,et al.Grain size evaluation with time-frequency ultrasonic backscatter[J].NDT & E International,2021, 117: 102369.

[49]BAI X, ZHAO Y, MA J, et al.Grain size characterization by laser-based ultrasonics based on the centroid frequency shift method[J].Materials Characterization, 2019, 155: 109800.

[50]XU W W, BAI X, SUN Z G, et al.Correlation between laser-ultrasound and microstructural properties of laser melting deposited Ti6Al4V/B4C composites[J].Metals, 2021, 11(12):1951.

[51]DAVIS G, NAGARAJAH R,PALANISAMY S, et al.Laser ultrasonic inspection of additive manufactured components[J].The International Journal of Advanced Manufacturing Technology, 2019, 102(5): 2571–2579.

[52]YIN Q X, HU P, XU Z, et al.Influence of surface roughness on laser ultrasonic detection for laser powder bed fusion manufactured 316L stainless steel[J].Journal of Materials Research and Technology, 2024, 28: 605–614.

[53]ZHANG J, WU J F, ZHAO X, et al.Laser ultrasonic imaging for defect detection on metal additive manufacturing components with rough surfaces[J].Applied Optics, 2020, 59(33):10380–10388.

[54]LÜ G L, YAO Z J, CHEN D, et al.Fast and high-resolution laser-ultrasonic imaging for visualizing subsurface defects in additive manufacturing components[J].Materials &Design, 2023, 225: 111454.

[55]STRATOUDAKI T, CLARK M,WILCOX P D.Laser induced ultrasonic phased array using full matrix capture data acquisition and total focusing method[J].Optics Express,2016, 24(19): 21921–21938.

[56]ZIMERMANN R, MOHSENI E,LINES D, et al.Multi-layer ultrasonic imaging of as-built wire + arc additive manufactured components[J].Additive Manufacturing, 2021, 48:102398.

[57]PIERIS D, STRATOUDAKI T,JAVADI Y, et al.Laser induced phased arrays(LIPA) to detect nested features in additively manufactured components[J].Materials & Design,2020, 187: 108412.

[58]BASTOLA N, JAHAN M P,RANGASAMY N, et al.A review of the residual stress generation in metal additive manufacturing:Analysis of cause, measurement, effects, and prevention[J].Micromachines, 2023, 14(7): 1480.

[59]POPOVICH A A, MASAYLO D V, SUFIIAROV V S, et al.A laser ultrasonic technique for studying the properties of products manufactured by additive technologies[J].Russian Journal of Nondestructive Testing, 2016, 52(6):303–309.

[60]BRICE C A, HOFMEISTER W H.Determination of bulk residual stresses in electron beam additive-manufactured aluminum[J].Metallurgical and Materials Transactions A, 2013,44(11): 5147–5153.

[61]GNÄUPEL-HEROLD T, SLOTWINSKI J, MOYLAN S.Neutron measurements of stresses in a test artifact produced by laser-based additive manufacturing[J].AIP Conference Proceedings,2014, 1581: 1205–1212.

[62]SANDERSON R M, SHEN Y C.Measurement of residual stress using lasergenerated ultrasound[J].International Journal of Pressure Vessels and Piping, 2010, 87(12):762–765.

[63]DUQUENNOY M, OUAFTOUH M, QIAN M L, et al.Ultrasonic characterization of residual stresses in steel rods using a laser line source and piezoelectric transducers[J].NDT & E International, 2001, 34(5): 355–362.

[64]ZHAN Y, LIU C S, KONG X W,et al.Experiment and numerical simulation for laser ultrasonic measurement of residual stress[J].Ultrasonics, 2017, 73: 271–276.

[65]RUIZ A, NAGY P B.Diffraction correction for precision surface acoustic wave velocity measurements[J].The Journal of the Acoustical Society of America, 2002, 112(3 Pt 1):835–842.

[66]KARABUTOV A, DEVICHENSKY A, IVOCHKIN A, et al.Laser ultrasonic diagnostics of residual stress[J].Ultrasonics, 2008,48(6–7): 631–635.

[67]BESCOND C, MONCHALIN J P,LEVESQUE D, et al.Determination of residual stresses using laser-generated surface skimming longitudinal waves[J].Proceedings of SPIE, 2005,5767: 175–186.

[68]ZHAN Y, LIU C, ZHANG J J, et al.Measurement of residual stress in laser additive manufacturing TC4 titanium alloy with the laser ultrasonic technique[J].Materials Science and Engineering: A, 2019, 762: 138093.

[69]马汉生.SLM 金属增材制造残余应力的超声检测技术研究[D].南京: 东南大学, 2020.MA Hansheng.Investigation on ultrasonic testing technology of residual stress in SLM metal additive manufacturing[D].Nanjing: Southeast University, 2020.

[70]MA Y Y, HU Z L, TANG Y, et al.Laser opto-ultrasonic dual detection for simultaneous compositional, structural, and stress analyses for wire + arc additive manufacturing[J].Additive Manufacturing, 2020, 31: 100956.

[71]HUAN H T, MANDELIS A,LASHKARI B, et al.Frequency-domain laser ultrasound (FDLU) non-destructive evaluation of stress–strain behavior in an aluminum alloy[J].International Journal of Thermophysics, 2017,38(4): 62.

[72]MOREAU A.Laser-ultrasonic measurements of residual stresses in a 7075-T651 aluminum sample surface-treated with low plasticity burnishing[J].AIP Conference Proceedings, 2006,820: 1434–1441.

[73]贺旭文.基于激光超声的金属构件残余应力无损检测研究[D].太原: 中北大学,2023.HE Xuwen.Study on nondestructive testing of residual stress of metal components based on laser ultrasound[D].Taiyuan: North University of China, 2023.

[74]RIEDER H, DILLHÖFER A, SPIES M, et al.Ultrasonic online monitoring of additive manufacturing processes based on selective laser melting[J].AIP Conference Proceedings, 2015,1650: 184–191.

[75]RIEDER H, SPIES M, BAMBERG J, et al.On- and offline ultrasonic characterization of components built by SLM additive manufacturing[J].AIP Conference Proceedings,2016: 130002.

[76]RIEDER H, DILLHÖFER A,SPIES M, et al.Online monitoring of additive manufacturing processes using ultrasound[C]//11th European Conference on Non-Destructive Testing.Prague, 2014: 2194–2201.

[77]CHABOT A, LAROCHE N,CARCREFF E, et al.Towards defect monitoring for metallic additive manufacturing components using phased array ultrasonic testing[J].Journal of Intelligent Manufacturing, 2020, 31(5): 1191–1201.

[78]DRYBURGH P, PIERIS D,MARTINA F, et al.Spatially resolved acoustic spectroscopy for integrity assessment in wire–arc additive manufacturing[J].Additive Manufacturing, 2019, 28: 236–251.

[79]DYBURGHP, SMITH R J, MARROW P, et al.Determining the crystallographic orientation of hexagonal crystal structure materials with surface acoustic wave velocity measurements[J].Ultrasonics, 2020, 108:106171.

[80]ZHANG K, CHEN Y H, MARUSSI S,et al.Pore evolution mechanisms during directed energy deposition additive manufacturing[J].Nature Communications, 2024, 15(1): 1715.

[81]SNOW Z, SCIME L, ZIABARI A,et al.Scalable in situ non-destructive evaluation of additively manufactured components using process monitoring, sensor fusion, and machine learning[J].Additive Manufacturing, 2023, 78:103817.

[82]DAVIS G, STRATOUDAKI T,LUKACS P, et al.Near-surface defect detection in additively manufactured components using laser induced phased arrays with surface acoustic wave crosstalk suppression[J].Materials & Design,2023, 236: 112453.