前混合水射流喷丸作为一种高硬度渗碳钢表层改性工艺,通过高压水对丸粒的加速作用,高速丸粒喷射到目标靶材表面,进而使得金属表层产生不均匀塑性变形[1]。在金属表层形成一定深度的硬化层和压缩残余应力场,从而有效提升构件的疲劳极限[2]。与传统气动喷丸相比,前混合水射流喷丸具有能量密度高、绿色环保、无热损伤、方便控制靶点精准喷丸等优势[3],能够对高硬度材料部件进行有效的表层改性,极具发展前景。

单丸粒冲击弹坑特征是混合射流喷丸强化中的重要特征,它直接影响覆盖率和喷丸强度。目前,关于前混合水射流单丸粒喷丸的研究取得了一些进展,李金魁等[4]通过建立等效静力载荷与压痕直径的关系,分析了40Cr 钢静压力压痕分布规律,发现弹痕直径可以作为度量喷丸强度的参量;Xiao 等[5]基于扩展腔模型,对不同丸粒与靶材的冲击进行有限元模拟,并探讨了有效应变率、平均接触压力、丸速、弹坑尺寸和塑性区尺寸的演变规律;Wu 等[6]采用量纲分析方法和有限元模拟方法,探讨了无量纲参数对单次喷丸工艺残余应力与最大凹痕深度的影响,发现最大凹痕深度受弹丸直径影响最大;王强等[7]分析了弹坑尺寸对铝合金疲劳性能的影响,结果发现,喷丸能量越大,弹丸深度越大、弹坑直径也越大,弹坑深度与弹坑半径比值与机械加工状态试样平均疲劳寿命和喷丸状态试样平均疲劳寿命比值呈现较好的线性关系;Niwa 等[8]建立了用于预测不同压痕力和氢含量下压痕周围HE 损伤 (裂纹形态)的计算框架,发现压痕与含氢量密切相关,压痕力对压痕的影响较小;陈星等[9]对冲击坑形状和尺寸的影响进行研究,结果表明,弹丸的屈服应力对冲击坑的形状影响显著,而弹丸与靶材之间的摩擦系数对冲击坑的形状和尺寸影响较小;Al-obaid[10]根据弹丸速度、尺寸和密度,以及靶材屈服强度对冲击坑深度影响,分析了单丸粒冲击靶材的动态过程,并建立了冲击坑深与残余应力层深的关系。David[11]根据试验探究丸粒与靶材的接触和弹坑的形成过程,发现丸粒凹痕深度与直径的比值越大,脊的高度也越大。由以往的研究可知,对于混合射流的喷丸强度的表征方法仍处于试验探讨阶段,而喷丸强度的最直接体现便是单丸粒弹坑尺寸特征(直径和坑深),因此,有必要对单丸粒的冲击特性进行深入研究,为后续的喷丸强度量化研究提供依据。

考虑到国内外学者对单丸粒冲击特性的研究侧重于仿真和理论研究,且通常选择喷丸强度较小的传统气动喷丸,其丸粒冲击特性和前混合水射流喷丸有较大区别,本文从冲击弹坑形成机理和弹坑尺寸计算入手,建立单丸粒冲击弹坑尺寸预测模型,然后通过多方法的单丸粒试验对理论进行普适性验证,并在试验的基础上对弹坑形貌、尺寸及喷丸前后丸粒变化进行深入研究,并从中总结出具有工程指导意义的喷丸丸粒选取原则。最后根据试验结果对弹坑尺寸预测模型进行修正。

1 理论及试验

1.1 单丸粒接触尺寸计算

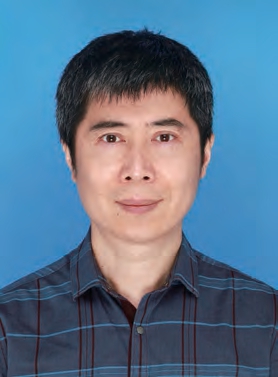

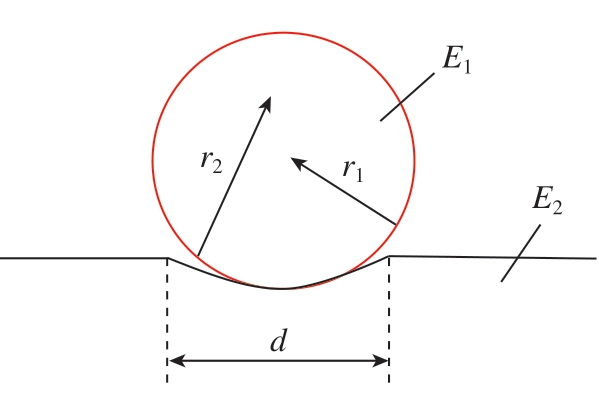

丸粒撞击靶材的过程分为弹性变形、弹塑性变形、全塑性变形、弹性回弹4 个阶段[12],形成的弹坑周围会出现“堆积”或“凹陷”现象[13],如图1 所示,喷丸过程中靶材视为半无限体,冲击压力会以冲击波的形式传播,若撞击速度远小于冲击波的传播速度,撞击时所产生的动力效应可忽略[14],而冲击波在钢中的传播速度达5200 m/s,本研究中的丸速远小于此传播速度,因此可用准静态法求解撞击过程中的接触压力,基于Hertz 弹塑性接触理论及弹塑性力学相关知识对单丸粒冲击弹坑尺寸进行计算。

图1 喷丸弹坑横截面

Fig.1 Cross section of shot peening crater

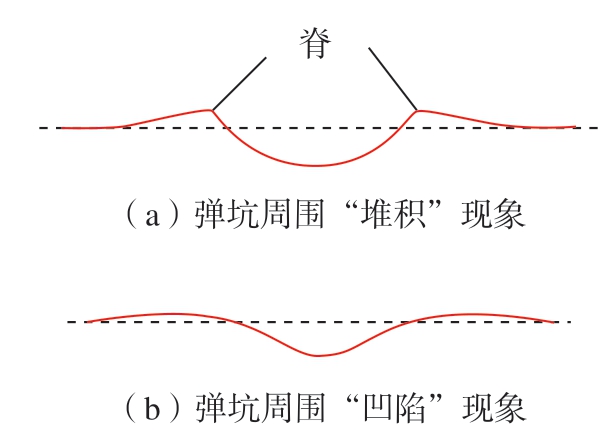

如图2 所示,丸粒与靶材接触过程中压缩深度为δ,接触半径为a,接触面积小于球体,接触面投影形状为圆形,认为丸粒的部分动能在撞击过程中转化为变形能,变形能Wd 与最大压缩深度δm 满足以下关系[15]。

图2 丸粒与靶材接触示意图

Fig.2 Schematic diagram of contact between pellets and target material

式中,P 为平均接触压力。

在丸粒冲击靶材达到最大压缩深度δm 时,丸粒的动能一部分转化为弹坑局部弹塑性变形,另一部分由于靶材与丸粒的弹性恢复使丸粒产生回弹,还有一部分动能因摩擦与振动等耗散。而丸粒的回弹速度可用恢复系数e 来表示,其表达式为[16]

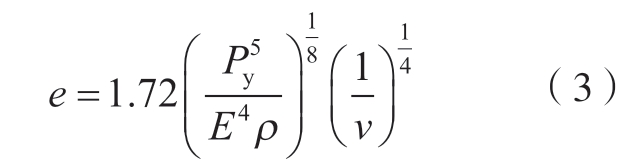

式中,v 为丸粒的初始速度;vr 为丸粒回弹速度。e 的另一种表达形式为[17]

式中,Py 为靶材屈服强度;ρ 为丸粒密度。

等效半径R 和等效弹性模量E分别由式 (4)和 (5)得到。

式中,Rg、r 分别为靶材和丸粒的初始半径,本文中靶材为平面,即等效半径R = r;E1、E2 和μ1、μ2 分别是靶材、丸粒的弹性模量和泊松比。

丸粒撞击靶材的初始动能为W=1/2 mv2,m 为单个丸粒质量,变形能公式为

式中,k 为能量耗散率,考虑了摩擦与振动所损失的能量,本文中k 取0.7,将式 (1)和 (2)代入式 (6)得到式 (7)。

当平均接触压力P<1.6Py 时,靶材表面为完全弹性变形;当平均接触压力P>3.0Py 时,发生全塑性变形[17];当只有弹性变形发生时,平均接触压力P=4/3ER1/2δ3/2,将本研究中试验所用的丸粒和靶材相关参数代入求得最小接触压力Pmin= 2.13×104 MPa,远大于3.0Py,因此本文只考虑全塑性变形的情况。根据Tresca 准则[17],靶材开始发生塑性变形时丸粒与靶材平均接触压力为

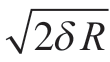

在塑性变形时,弹坑深度与弹坑半径满足a= ,将式( 3)和(8)代入式( 7)中求解得到弹坑最大压缩深度为

,将式( 3)和(8)代入式( 7)中求解得到弹坑最大压缩深度为

式中,能量变形效率η = k(1– e2)。

1.2 试验材料与设备

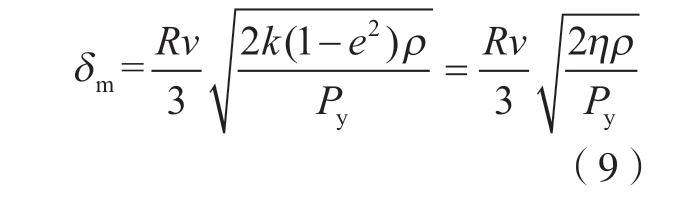

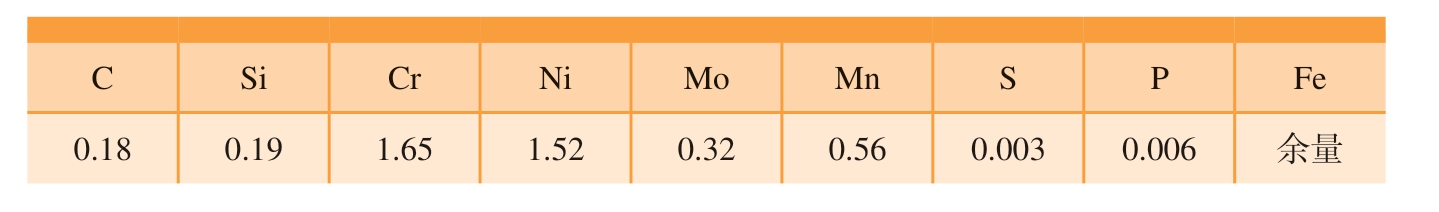

试验所用靶材采用淬火加回火处理以及渗碳后的18CrNiMo7–6 钢,两种靶材硬度分别为55–58HRC 和40–50HRC,靶材与试验丸粒如图3和4 所示。试验前对靶材试样进行了专门的磨削处理去除表面黑皮,以改善靶材表面粗糙度并消除表面黑皮对试验结果的影响,磨削量为0.05 mm,靶材化学成分见表1。丸粒采用严格按照DIN8201 标准生产的高强钢丸与普通铸钢丸,丸粒均需有较好的圆度,避免不规则的丸粒形状对试验结果的影响。丸粒种类分别为0.2 mm 和0.5 mm 高强钢丸以及0.2 mm 普通铸钢丸。试验在课题组自主研发的前混合水射流改性装置上进行,其主要由高压水发生系统、前混合水射流液压系统以及运动控制系统构成,如图5 所示。采用非接触式NPFLEX 型三维形貌表面测量系统,试验中采用10 倍长焦镜头的物镜与2 倍镜头的目镜对喷丸后试样弹坑三维形貌进行测量。观测试样表面的三维形貌和区域高度差值。

表1 18CrNiMo7 – 6 钢的化学成分(质量分数)

Table 1 Chemical composition of 18CrNiMo7 – 6 steel (mass fraction) %

CSiCrNiMoMnSPFe 0.180.191.651.520.320.560.0030.006余量

图3 试验靶材(50 mm×50 mm×50 mm)

Fig.3 Test target sample (50 mm×50 mm×50 mm)

图4 试验丸粒

Fig.4 Test pellets

图5 前混合水射流改性装置

Fig.5 Modification device for suspension water jet

1.3 试验方法

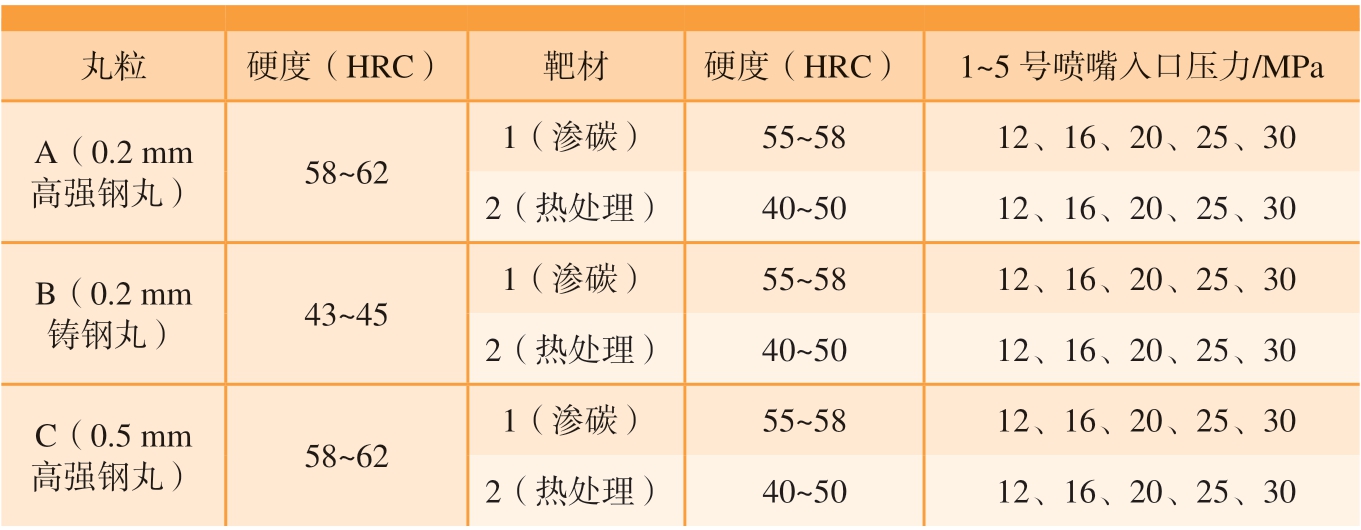

为便于测量弹坑尺寸,在泵压和靶距一定的情况下,通过提高喷嘴移动速度与调节磨料路阀门孔隙大小来实现低覆盖率喷丸。试验过程中的靶距为15 mm,喷嘴入口压力为12~30 MPa,对应丸速123~195 m/s。本文采用3 种丸粒、2 种靶材、5 种喷嘴入口压力,共30 组方案开展试验研究,如0.2 mm 高强钢丸和渗碳靶材采用12 MPa 喷嘴入口压力的试验编号为A11。为保证试验结果的科学性和稳定性,在相同参数下,每组试验对靶材分别进行3 次直线喷射,在不同位置处取50 个完整弹坑统计坑深、坑直径与脊高,并将弹坑直径均值Dd、弹坑深度均值H 及脊高均值h 作为该组试验的最终值。具体试验方案及编号见表2。

表2 试验参数与编号

Table 2 Test parameters and number

丸粒硬度(HRC)靶材硬度(HRC)1~5 号喷嘴入口压力/MPa A(0.2 mm高强钢丸)58~62 1(渗碳)55~58 12、16、20、25、30 2(热处理)40~50 12、16、20、25、30 B(0.2 mm铸钢丸)43~45 1(渗碳)55~58 12、16、20、25、30 2(热处理)40~50 12、16、20、25、30 C(0.5 mm高强钢丸)58~62 1(渗碳)55~58 12、16、20、25、30 2(热处理)40~50 12、16、20、25、30

2 试验结果与分析

2.1 弹坑尺寸试验结果

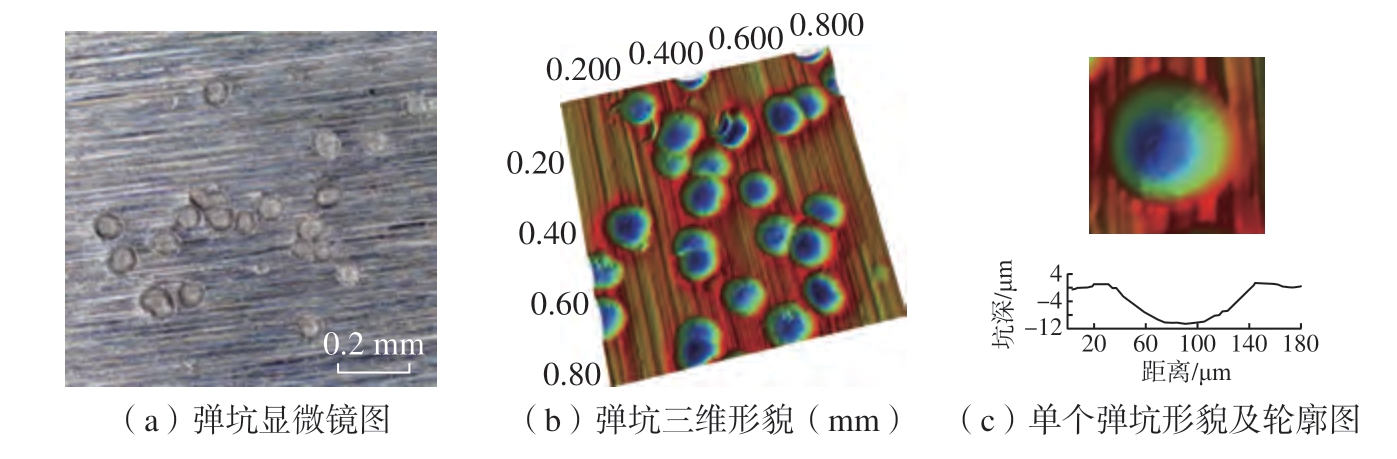

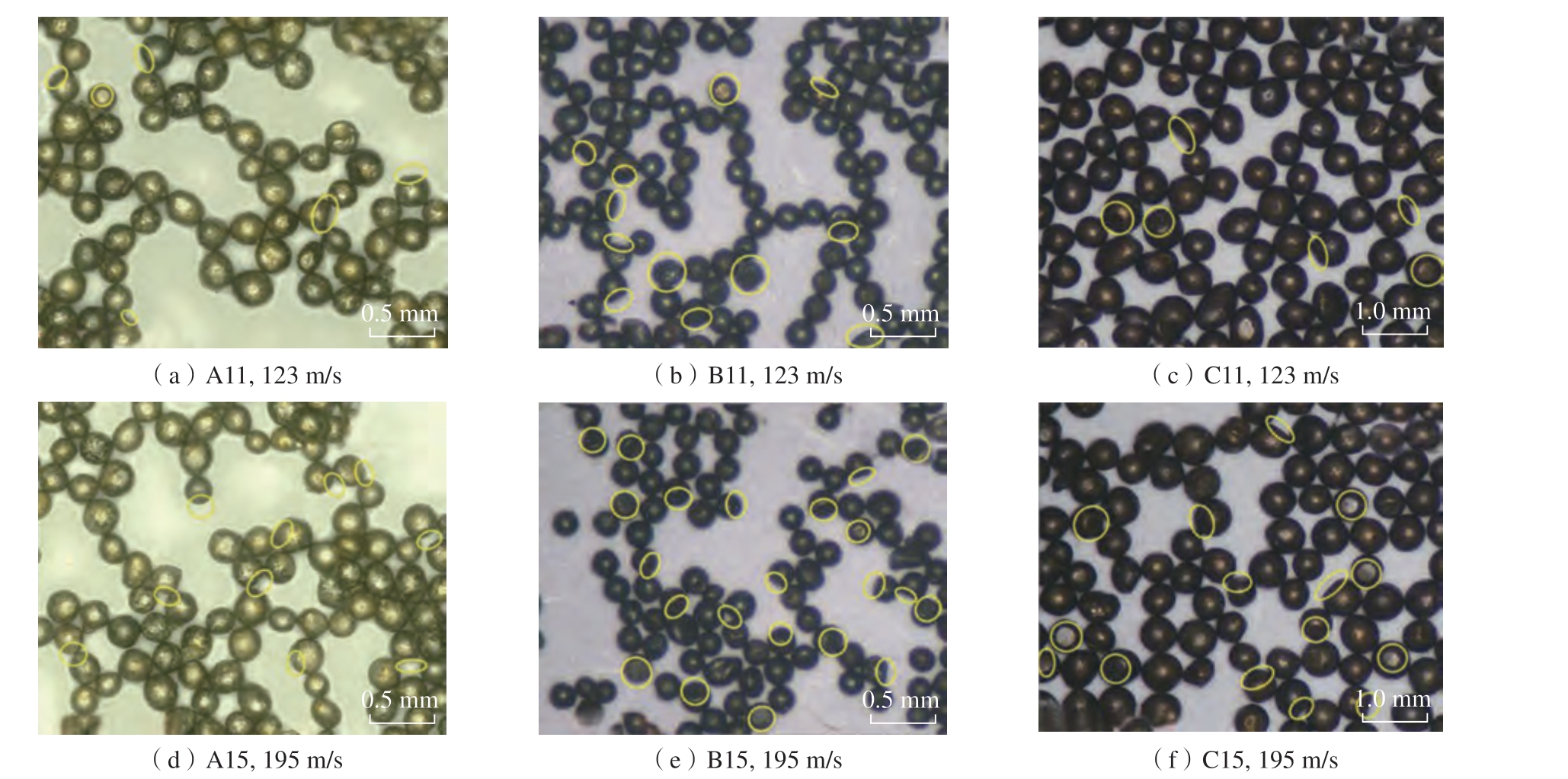

本文以A23(0.2 mm 高强钢丸、渗碳靶材、压力20 MPa)组试验为例,展示弹坑的三维形貌与弹坑尺寸,如图6 所示,靶材表面弹坑形状大多为标准的圆形。选取喷嘴入口压力为20 MPa 下的6 组不同试验参数 (A13、A23、B13、B23、C13、C23)的弹坑形貌进行对比分析,由图7 可知,靶材2 的弹坑较深且边界较清晰,弹坑周围出现明显的“堆积”现象,而靶材1 的弹坑较浅且边界较模糊,弹坑周围出现明显的“凹陷”现象,这与弹坑几何形状及形成机理的分析一致。

图6 A23 组弹坑三维形貌及弹坑尺寸轮廓

Fig.6 Three dimensional morphology and crater size contour of A23 group crater

图7 20 MPa 下不同试验组别弹坑形貌

Fig.7 Crater morphology of different test groups under 20 MPa

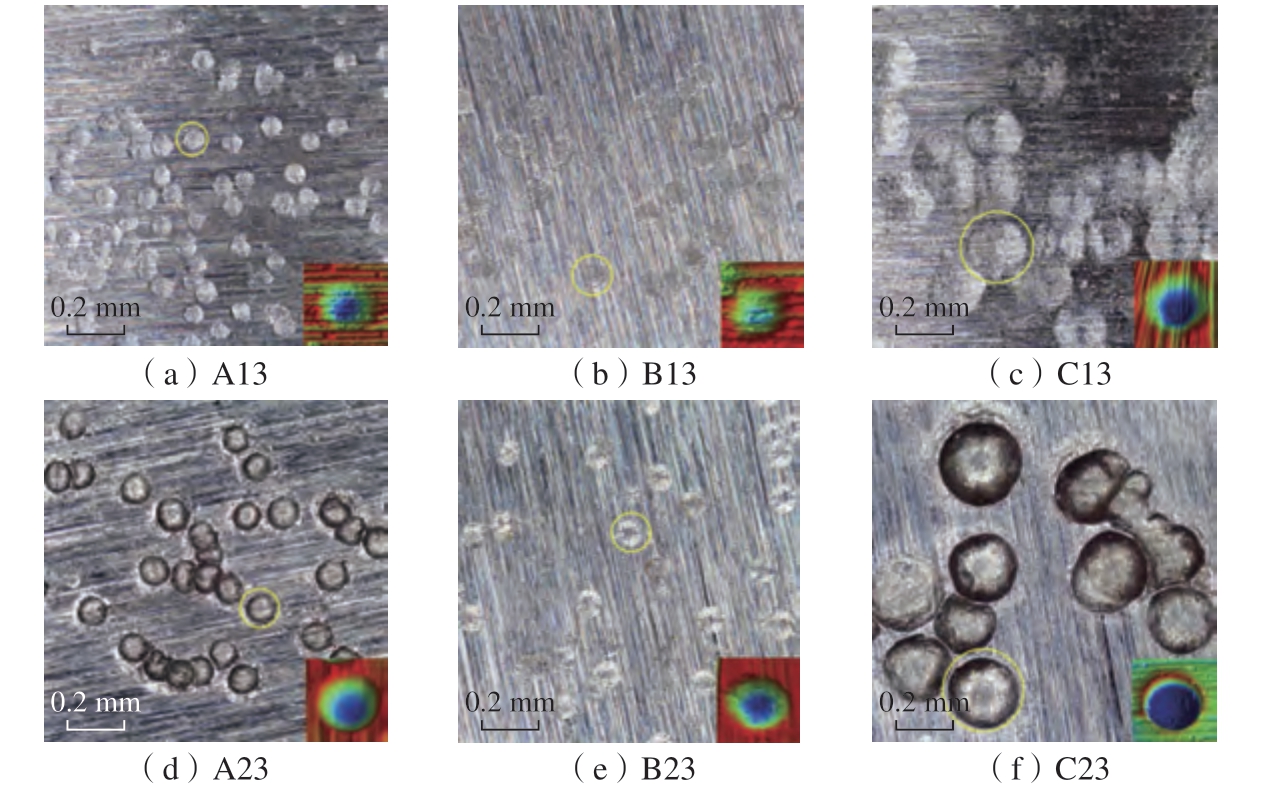

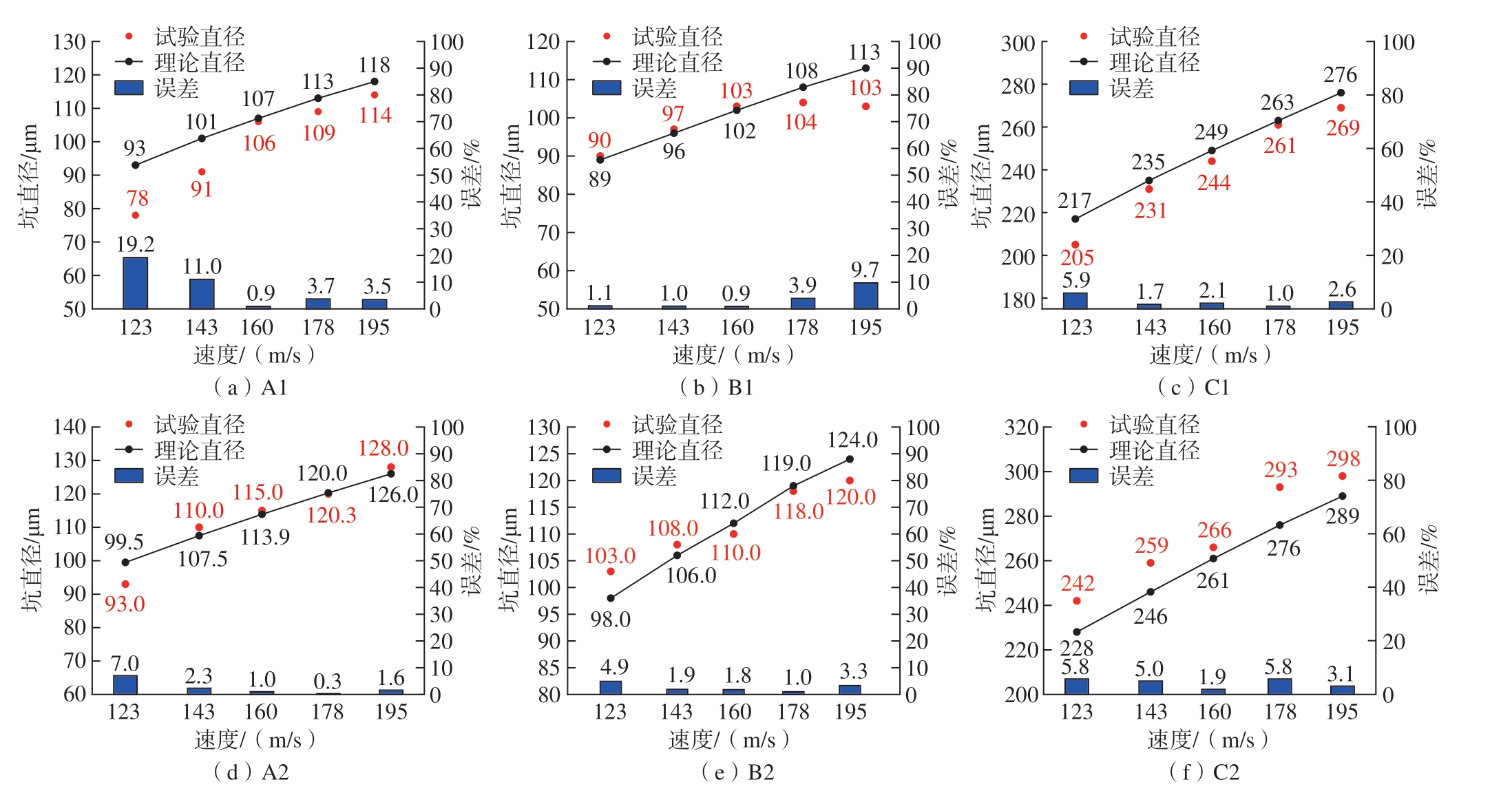

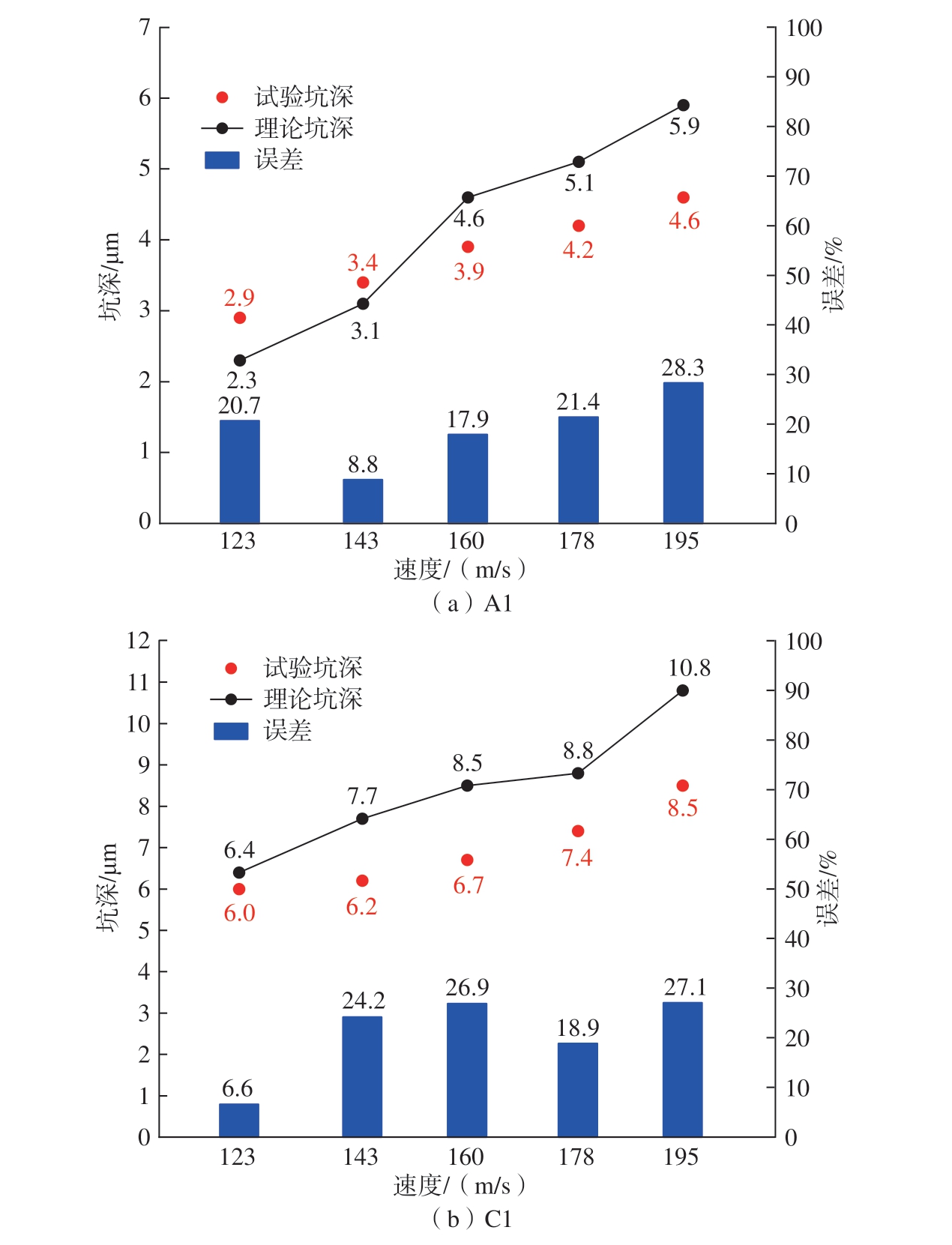

通过将30 组试验的坑深与理论值对比分析 (图8),可以看出,随着丸速的增大,坑深也增大。对比各丸粒在靶材1、2 上的坑深可知,A、B丸粒形成的坑深比较接近,C 丸粒的坑深明显较大,这与坑直径的变化规律 (图9)一致,表明坑深、坑直径的大小受丸粒尺寸的影响较大。3 种丸粒在靶材1 表面得到的坑深相对误差偏大,均在200%以上,且B 丸粒的相对误差最大。A、C 丸粒在靶材2 的坑深相对误差较小,均低于20%;与A、C 丸粒相比,B 丸粒的相对误差在57.8%~100%之间,即普通铸钢丸的相对误差远大于高强钢丸。对比分析弹坑直径试验值与理论值的差异,由图9 可知,除A11、A12 组试验以外,坑直径的试验值与理论值相对误差均在10%以内,且丸粒硬度和靶材对弹坑直径的影响较小。这是由于丸粒对靶材的纵向挤压作用是产生弹坑的主要原因,纵向为靶材主要受力方向,而丸粒对靶材的横向挤压只与挤压过程中丸粒直径变化有关,因此弹坑直径主要受丸粒尺寸影响。

图8 坑深理论值与试验值对比

Fig.8 Comparison between theoretical and experimental values of pit depth

图9 坑直径理论值与试验值对比

Fig.9 Comparison between theoretical and experimental values of pit diameter

根据靶材1 试验后丸粒的形状(图10)可以看出,无论是普通铸钢丸还是高强钢丸,喷丸后丸粒均出现较为明显的塑性变形。随着丸速的增加,丸粒塑性变形量也增大,且普通铸钢丸变形程度比高强钢丸大。在丸速为123 m/s 时便有较大变形,在195 m/s 时甚至有丸粒发生破裂,因此可以确定丸粒的变形是造成试验弹坑深度较浅的原因之一。而在喷丸工艺中,变形后的丸粒再次使用会对改性效果产生负面影响,特别是喷丸后有较多破裂的普通铸钢丸,重复使用会对靶材表面产生一定的磨损,造成靶材表面质量的恶化,无法得到较为稳定的改性效果。因此,对于前混合水射流改性工艺,普通铸钢丸无法使用,而高强钢丸由于重复使用后丸粒变形进一步变大,需定期更换丸粒。

图10 不同压力下3 种丸粒在靶材1 表面喷丸后形状变化

Fig.10 Shape changes of three types of pellets under different pressures after shot peening on the target material 1

2.2 弹坑深径比

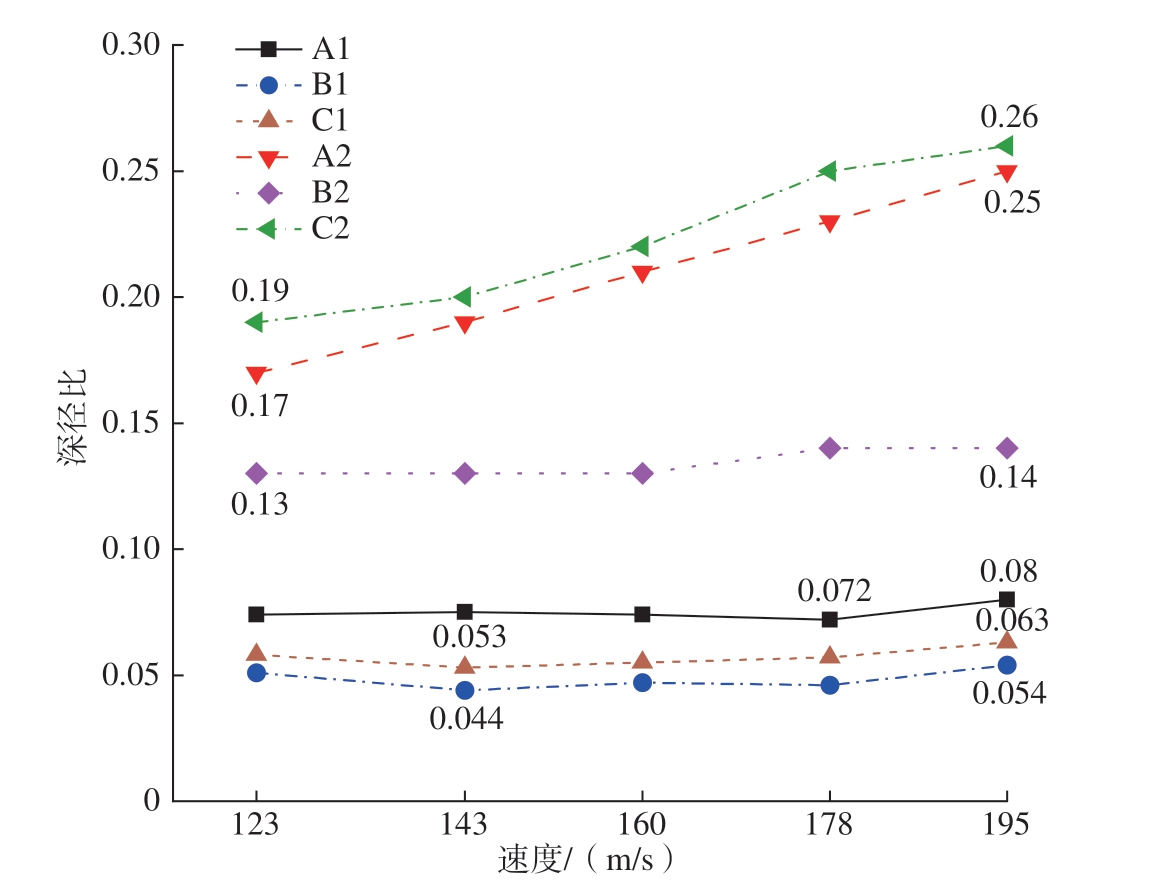

丸速、硬度和靶材是影响弹坑尺寸的主要因素,而弹坑尺寸也一定程度上表明了丸粒的使用性能,弹坑深径比和弹坑与丸粒尺寸比例是评估丸粒使用性能的两个重要参数。弹坑深径比能够反映弹坑形状,过小的弹坑深径比表明弹坑“浅且宽”,丸粒对靶材渗透能力不足,无法形成“大且深”的残余应力场[18],且喷完后丸粒变形量较大,导致丸粒无法重复使用,增加了喷丸改性成本;过大的弹坑深径比表明弹坑“深且窄”,在重复冲击下,靶材表面容易发生较大塑性变形或材料去除,导致靶材表面质量恶化。因此,工业喷丸强化中弹坑深径比一般在0.1 左右[13]。

由图11 可以看出,随着丸速的变化,靶材1 弹坑深径比均小于0.08,从大到小排序为A1>C1>B1,远小于靶材2(0.13 以上),在同种靶材和丸粒硬度下,大尺寸的丸粒弹坑深径比小于小尺寸丸粒。随着丸速的增加,靶材1 的3 种丸粒弹坑深径比变化较稳定,波动差值仅为0.01左右;对于靶材2,普通铸钢丸无明显的变化趋势,而高强钢丸弹坑深径比呈显著上升趋势。由此可见,对于硬度相差较大的丸粒和靶材,速度是影响弹坑深径比的重要因素,而对于硬度较为接近的丸粒和靶材,弹坑深径比主要受丸粒和靶材影响。造成这种差异的主要原因是,在硬度较为接近的丸粒与靶材接触的过程中,由于靶材的硬化使丸粒发生塑性变形,且塑性变形量随速度的增大而增大,从而导致随着速度增大坑深增长较为缓慢。

图11 弹坑深径比对比

Fig.11 Comparison of crater depth to diameter ratio

2.3 弹坑尺寸与丸粒尺寸比值

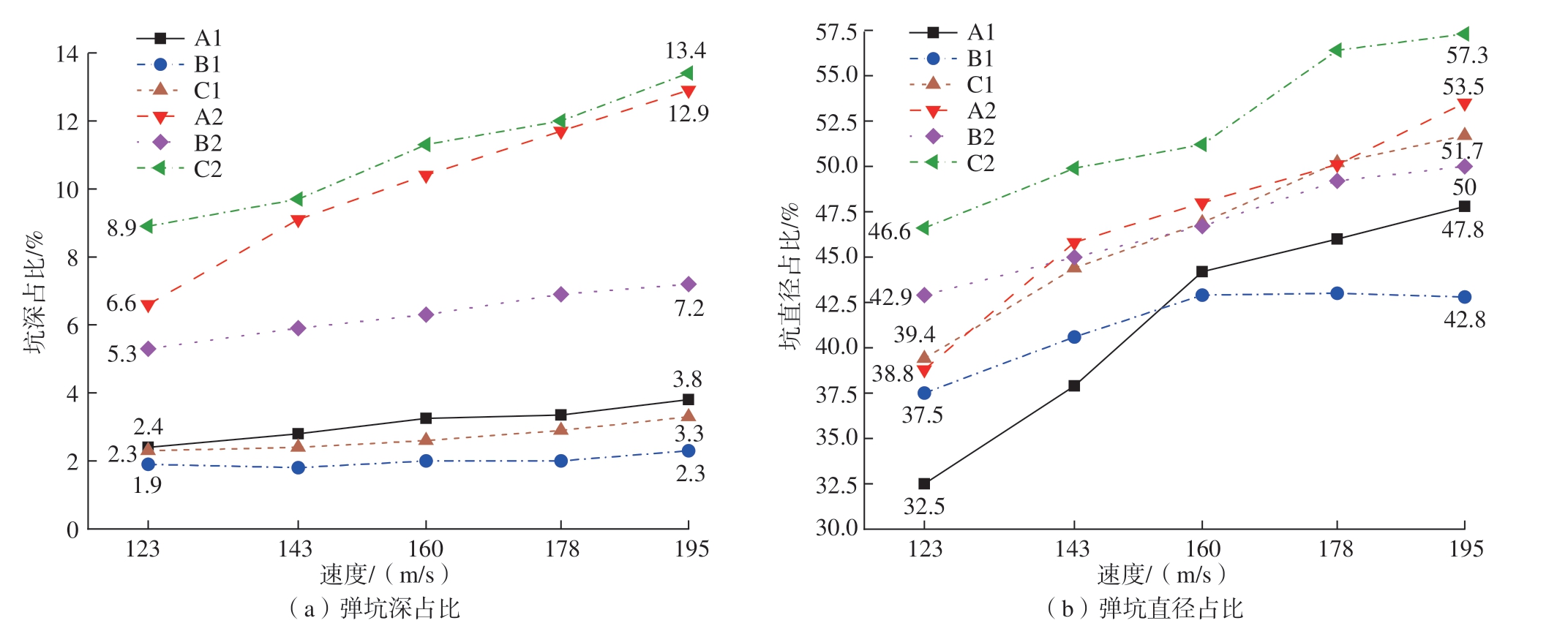

实际观察和理论分析都证实,标准喷丸强化产生的弹坑直径与丸粒直径的比值范围为30%~50%,坑深与丸粒半径的比值在3%左右[13]。

由图12(a)可以看出,对于靶材1,丸粒C弹坑深占比小于丸粒A,而对于靶材2,丸粒C 弹坑深占比大于丸粒A,造成这种结果的原因是,在大尺寸钢丸冲击高硬度靶材的过程中更易发生塑性变形,而丸粒冲击低硬度靶材以弹性变形为主。由图12(b)可知,随着丸速增加,各组别试验弹坑直径占丸粒直径的比例为32.5%~57.3%,且随着丸速的增加而增大,对于靶材1 和靶材2,丸粒C 弹坑直径占比大于丸粒A 弹坑直径占比,可见,虽然大尺寸丸粒能量高对靶材的渗透能力更强,但丸粒硬度对弹坑直径的影响不大;而对于同种丸粒,靶材1 对应的弹坑直径占比均小于靶材2,说明丸粒对于低硬度材料的渗透能力更强。丸粒和靶材的硬度对坑深占比的影响更为显著。

图12 弹坑深度分别与丸粒半径和直径比值

Fig.12 Ratios of crater depth to particle radius and diameter

2.4 靶材与丸粒对“脊”的影响

由于弹坑周围的脊状结构受到相邻位置的弹坑影响,会在喷丸表面引入“挤压褶皱”,使得弹坑周围的脊状结构在重复打击下变得更高,如图13 所示,这会导致喷丸塑性变形表面出现较大凸起结构,从而演化为应力集中部位,甚至进一步扩展为表面裂纹,降低改性区域的疲劳寿命[19],因此需对弹坑周围的脊状结构进行定量研究。由2.1 节可知,靶材1 表面弹坑呈“凹陷”状,个别弹坑周围有微小的脊,但其高度较小,还未超过靶材表面磨削痕迹高度,而靶材2弹坑周围皆出现了明显的脊状结构,因此,只对靶材2 弹坑周围脊高进行定量研究。

图13 弹坑重复冲击形成的挤压褶皱

Fig.13 Compression folds formed by repeated impact of craters

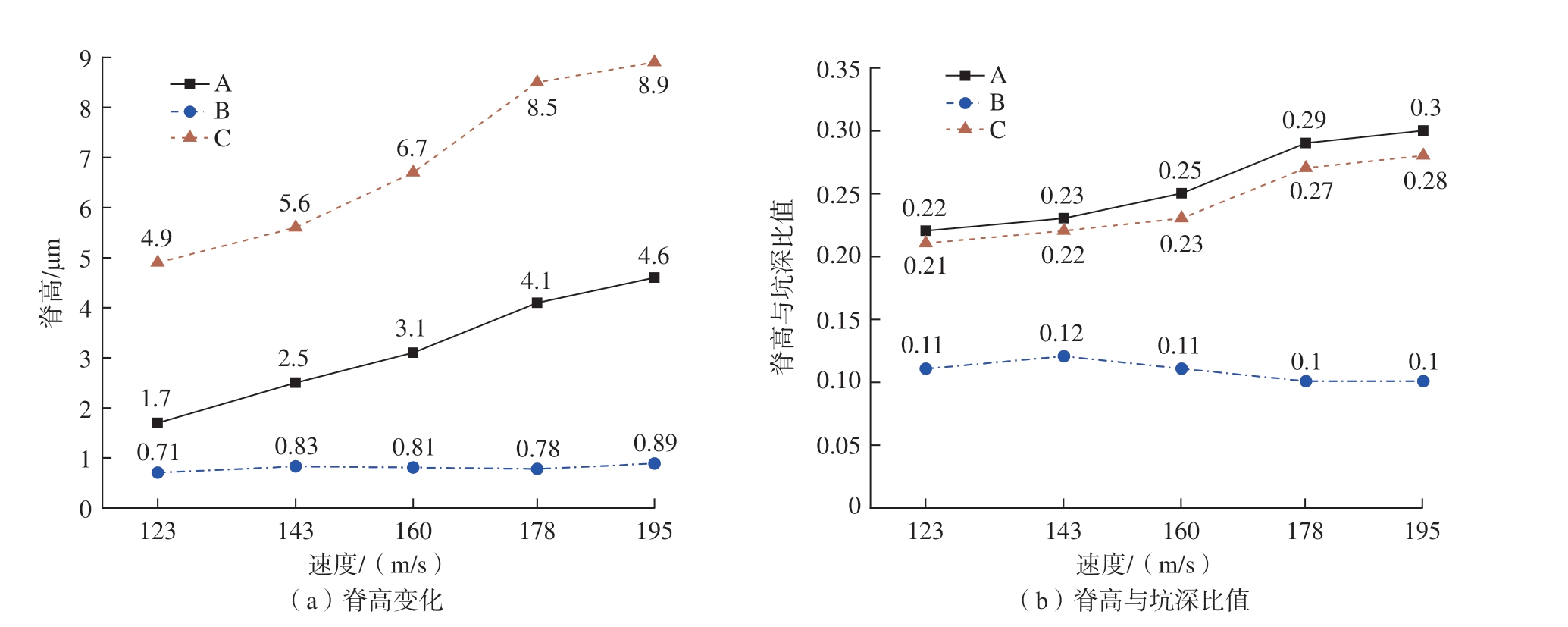

图14(a)为不同丸粒和丸速下脊高的对比,发现脊高与丸粒硬度、尺寸正相关,丸粒B 冲击弹坑脊高最小,在0.71~0.89 μm 之间,且与丸速无明显关联。A 丸粒冲击弹坑脊高在1.7 ~ 4.6 μm 之间,远小于C 丸粒脊高(4.9 ~ 8.9 μm),并随丸速增大而增大。而对脊高的影响因素中,丸粒硬度、速度和直径对脊高的影响大小依次是:丸粒直径>丸粒硬度>丸速。图14(b)为不同丸粒和丸速下脊高与坑深比值的对比,发现丸粒B 脊高与坑深的比值远小于丸粒A和C,且比值始终在0.11 上下波动;丸粒A 比值在0.22 ~ 0.3 之间,丸粒C 比值在0.21~0.28 之间,但差值始终保持在0.01~0.02 的微小范围,可见丸粒直径对脊高和坑深的比值影响较小。造成丸粒B 脊高变化无规律的原因是其硬度较低,喷丸过程中丸粒发生了较大变形和碎裂,使得丸粒动能大多因丸粒变形和破裂而耗散,大大减小了传递到靶材的能量。

图14 靶材2 的脊高变化及脊高与坑深比值

Fig.14 Variation of ridge height and its ratio to pit depth of target 2

3 单丸粒接触尺寸理论值修正

3.1 弹坑变浅效应的影响

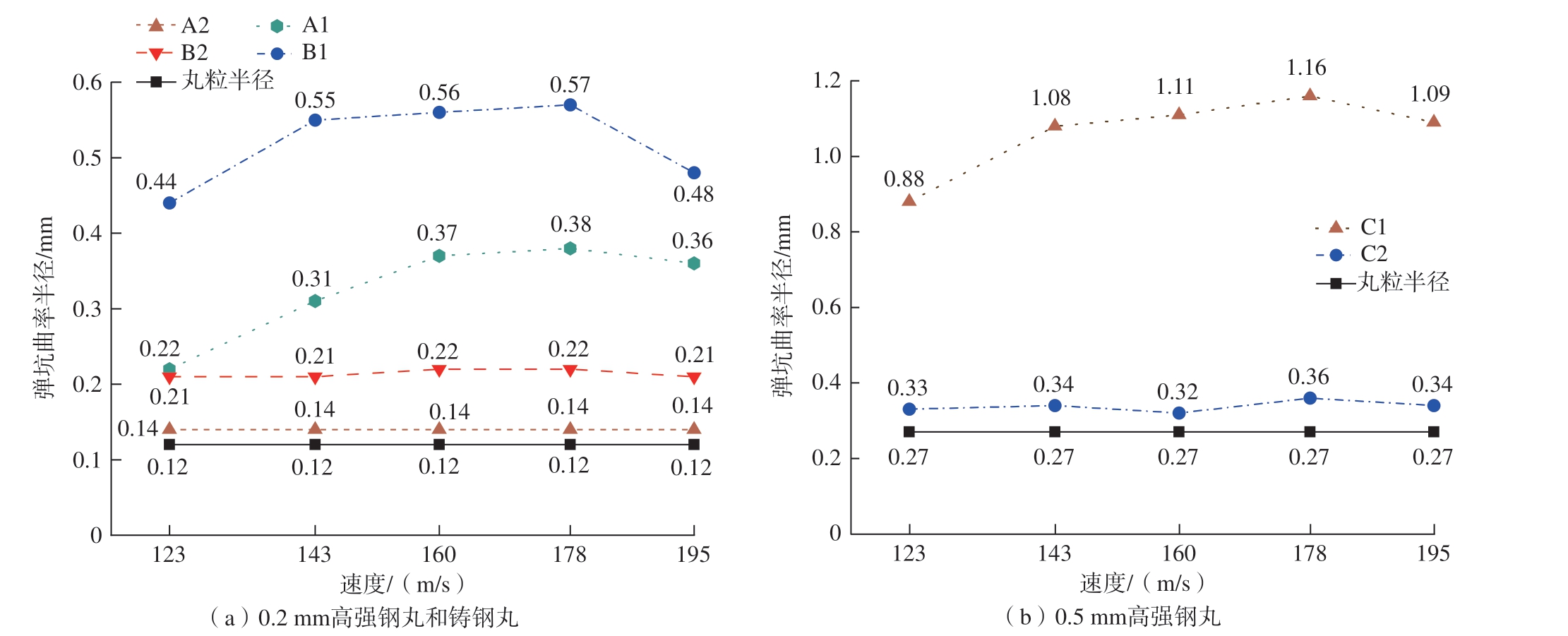

由于低硬度靶材和高硬度丸粒喷丸弹坑坑深误差较大,为延伸模型适用范围,对靶材1 喷丸表面弹坑深度进行有效预测,计算了弹坑曲率半径,并与丸粒半径进行对比。

由图15 可以看出,各组试验弹坑曲率半径皆大于丸粒半径,且靶材1 弹坑曲率半径远大于靶材2。对于靶材1,丸粒A 冲击弹坑曲率半径是丸粒半径的3 倍左右,而丸粒B 和C分别为4.7 和3.9 倍左右。对于靶材2,丸粒A 冲击弹坑曲率半径是丸粒半径的1.1 倍左右,丸粒B 和C 分别为1.8 和1.2 倍左右。对于两种靶材,高强钢丸冲击弹坑曲率半径皆小于普通铸钢丸,因此考虑丸粒回弹后弹坑存在变浅现象,如图16 所示,这种效应的产生有两个原因: (1)在丸粒挤压靶材材料的过程中,接触区域靶材发生了动态硬化,因而在接触后期,接触区域靶材硬度和屈服强度增大,而丸粒由于动能的损耗使接触压力降低,以至于无法达到靶材此时的屈服强度,后期接触区域以弹性变形为主,丸粒回弹后弹坑发生弹性回弹导致弹坑变浅; (2)靶材与丸粒接触区域动态硬化过程中靶材硬度超过了丸粒硬度,从而使丸粒产生较大塑性变形,损耗了大部分动能,这也通过对喷丸后对丸粒的直接观察得到证实。

图15 不同条件下弹坑曲率半径

Fig.15 Crater curvature radius under different conditions

图16 载荷移除后,弹性回弹后的压痕

Fig.16 Indentation after elastic rebound after load removal

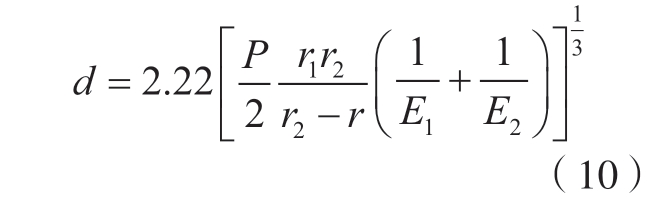

根据描述球体表面弹塑性变形的Hertz 经典方程,d、r1 和r2 之间存在以下关系[20]。

式中,r1 和r2 分别为丸粒和弹坑曲率半径。将式 (10)变形后得到式(11)。

由于丸粒与靶材在动态冲击过程中靶材的屈服强度和丸粒的塑性变形对坑深都有直接影响,需要考虑靶材的动态屈服压应力,有研究表明,丸粒与靶材动态接触过程中靶材平均动态屈服压应力与原始靶材相差10%左右[20],修正后的平均接触压力为

由于丸粒塑性变形中也有较多的能量损耗,因此引入丸粒塑性变形系数ε,由此得到修正后的弹坑曲率半径为

式中,ε 的取值为1.6。由坑深与曲率半径的关系可以得到修正后的弹坑深度δ',即

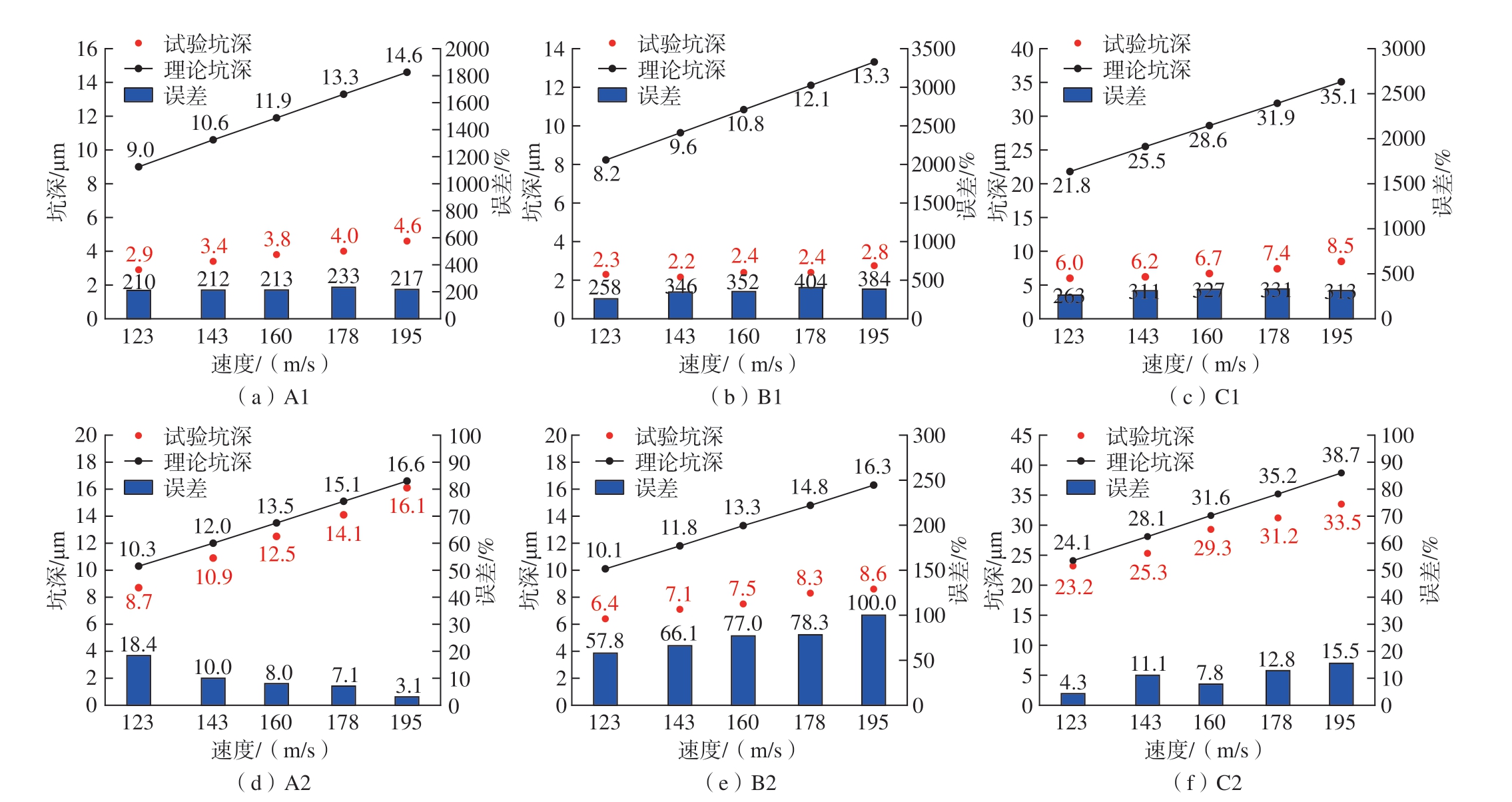

3.2 修正后的理论凹坑尺寸与试验值对比

由于修正前弹坑直径理论值与试验值相对误差较小,因此可将修正前求得的弹坑直径的理论值代入修正后的理论模型,从而求得修正后的理论坑深值。由于普通铸钢丸喷丸后的弹坑尺寸无明显规律,因此不再对其理论深度进行修正,修正后的理论坑深与试验坑深对比,如图17 所示,相对误差均在30%以内,可见修正后的模型可以对弹坑深度进行有效预测。

图17 修正后的理论坑深与试验值对比

Fig.17 Comparison of theoretical pit depth and experimental values after correction

4 结论

本文通过对前混合水射流单丸粒冲击弹坑的形成机理和弹坑尺寸进行理论分析和验证,采用多方案试验方法研究了单丸粒冲击特性,得到以下结论。

(1)随着丸速的增大,弹坑直径和深度均增大,硬度相差较大的靶材与丸粒弹坑尺寸的试验误差与理论误差均在合理范围之内,但丸粒与靶材硬度较为接近或丸粒硬度小于靶材的情况下,由于丸粒的变形和弹坑变浅效应的影响,坑深与理论值相差较大,通过修正后得到的理论坑深与试验值相对误差在30%以内,具有一定的工程指导意义。

(2)弹坑形状的相关量化参数(深径比、坑深坑直径占比、脊高)和靶材与丸粒的硬度密切相关,在丸粒与靶材硬度较为接近或丸粒硬度小于靶材的情况下深径比和坑深坑直径占比较小,且随速度的增加无明显上升趋势;而脊高主要受靶材硬度影响,低硬度的靶材由于塑性流动较好,弹坑周围会产生明显的脊状结构,脊高与丸粒硬度、尺寸和速度正相关,且丸粒直径对脊高影响最大,丸粒硬度次之,丸速最小。在喷丸工艺中,可通过对弹坑深径比、坑深坑直径占比、脊高以及喷丸后丸粒的变形量对丸粒进行性能评估,从而对丸粒进行选取。

(3)对于硬度较高的渗碳钢靶材,应选取高硬度、高韧性的丸粒,而当前硬度最高的气动喷丸丸粒由于喷丸后变形较大已经不能满足高强度的混合水射流喷丸重复使用的要求,有必要从丸粒方面寻找一些更适合混合水射流喷丸的丸粒。

[1]马泳涛, 翟林邦, 朱泽华, 等.水射流表层改性技术研究进展[J].航空制造技术,2021, 64(7): 28–35.MA Yongtao, ZHAI Linbang, ZHU Zehua,et al.Research review on surface modification with water jet peening technology[J].Aeronautical Manufacturing Technology, 2021,64(7): 28–35.

[2]REN X W, WANG Z J.The mechanism of stress interaction induced by successive impacts in shot peening and wet peening zone[J].International Journal of Mechanical Sciences,2021, 211: 106757.

[3]ANWAR S, AXINTE D A, BECKER A A.Finite element modelling of overlapping abrasive waterjet milled footprints[J].Wear,2013, 303(1–2): 426–436.

[4]李金魁, 姚枚, 王仁智.喷丸弹痕的研究及其在残余应力场分析中的应用[J].兵器材料科学与工程, 1990, 13(5): 7–12.LI Jinkui, YAO Mei, WANG Renzhi.Study on shot peening bullet marks and its application in residual stress field analysis[J].Ordnance Material Science and Engineering, 1990, 13(5):7–12.

[5]XIAO X D, SUN Y, YANG Z C, et al.Dynamic response of target with different peening media[J].Surface Engineering, 2020,36(4): 386–396.

[6]WU X Q, WANG X, WEI Y P, et al.Parametric study on single shot peening by dimensional analysis method incorporated with finite element method[J].Acta Mechanica Sinica, 2012, 28(3): 825–837.

[7]王强, 张炜.喷丸成形弹坑尺寸对2324 铝合金疲劳性能的影响[J].中国表面工程, 2020, 33(1): 18–23.WANG Qiang, ZHANG Wei.Effects of shot peening formation cater size on fatigue performance of 2324 aluminum alloy[J].China Surface Engineering, 2020, 33(1): 18–23.

[8]NIWA M, SHIKAMA T, YONEZU A.Mechanism of hydrogen embrittlement cracking produced by residual stress from indentation impression[J].Materials Science and Engineering: A, 2015, 624: 52–61.

[9]陈星, 鲁世红, 高国强.基于有限元仿真的喷丸工艺参数对冲击坑形状和尺寸的影响[J].材料科学与工程学报, 2013, 31(2):292–297.CHEN Xing, LU Shihong, GAO Guoqiang.Impaction of shot peening process parameters to dent shape and dent size by dynamic finite element analysis[J].Journal of Materials Science and Engineering, 2013, 31(2): 292–297.

[10]AL-OBAID Y F.A rudimentary analysis of improving fatigue life of metals by shot-peening[J].Journal of Applied Mechanics,1990, 57(2): 307.

[11]DAVID K.Peening Impressions(Dents)[J].The Shot Peener, 2013, 27(3): 24–32.

[12]SCHIEHLEN W, SEIFRIED R,EBERHARD P.Elastoplastic phenomena in multibody impact dynamics[J].Computer Methods in Applied Mechanics and Engineering, 2006,195(50–51): 6874–6890.

[13]DAVID K.Peening Indent Dimensions[J].The Shot Peener, 2010, 24(3):24–32.

[14]HUTCHINGS I M.Energy absorbed by elastic waves during plastic impact[J].Journal of Physics D-Applied Physics, 1979, 12(11):1819–1824.

[15]MIAO H Y, LAROSE S, PERRON C, et al.An analytical approach to relate shot peening parameters to Almen intensity[J].Surface and Coatings Technology, 2010, 205(7):2055–2066.

[16]THORNTON C, NING Z M.A theoretical model for the stick/bounce behaviour of adhesive, elastic-plastic spheres[J].Powder Technology, 1998, 99(2): 154–162.

[17]JOHNSON K L.Contact mechanics[M].Cambridge: Cambridge University Press, 1985.

[18]PHAM T Q, KHUN N W, BUTLER D L.New approach to estimate coverage parameter in 3D FEM shot peening simulation[J].Surface Engineering, 2017, 33(9): 687–695.

[19]MA Y T, LI C F, SUN N, et al.Analytical model for predicting coverage in suspension waterjet shot peening and its influence on fatigue[J].Materials Research Express, 2023,10(7): 076509.

[20]许强.金属的硬度[M].北京: 化学工业出版社, 2021.XU Qiang.Hardness of metals[M].Beijing:Chemical Industry Press, 2021.