镍基高温合金GH4169的主要合金元素是铜、镍、钼,具有较高的高温强度、组织稳定性、抗氧化性、耐腐蚀性及良好的焊接性能,是制造航空发动机零部件的主要材料之一[1-2]。对航空发动机的使用故障进行分析,发现航空发动机的主要失效形式是疲劳损坏[3-4]。疲劳损坏主要集中在工件表面,工件表面微小的凹陷和凸起极易引起应力集中,加快工件的疲劳损坏,从而缩短工件的使用周期。因此对镍基高温合金GH4169加工过程中表面形貌进行分析研究具有重要意义。

国内外学者对GH4169加工表面的表面形貌进行了多方面的研究[5]。杜劲等[6]研究了切削速度对切削GH4169表面粗糙度的影响,研究结果表明,低速切削时,切削速度对表面粗糙度的影响不大,但是当切削速度大于200 m/min时,GH4169的表面粗糙度随着速度的增加而增加。Pawade[7]和Xu[8]等通过高速切削Inconel 718研究了切削用量对其表面粗糙度的影响,研究结果表明,切削参数中进给量对加工表面的表面粗糙度影响最大,切削深度对加工表面的表面粗糙度影响最小。Yazid等[9]使用涂层硬质合金刀具切削Inconel 718,研究了不同切削用量、不同润滑和冷却方式对表面粗糙度的影响,发现微量润滑方式所获得的加工表面粗糙度要小于干切削所获得表面的表面粗糙度;当切削速度在90 ~150 m/min之间时,表面粗糙度随着切削速度的增加而增加。

现有的大部分研究分析了切削参数对表面粗糙度的影响规律,而忽略了切削参数对表面纹理深度的影响规律。由于加工表面的纹理深度会严重影响到零部件的装配质量,本文将采用单因素试验探究不同的切削参数对GH4169端铣加工表面的粗糙度及表面纹理的影响机理与规律,为GH4169加工过程中表面质量的保证和表面粗糙度的控制提供试验依据。

1 试验及方法

采用OKUMA MB56-VA高速机进行镍基高温合金GH4169的端铣加工试验,如图1所示,试验中刀柄采用WARLAK公司生产的EXN03R-20-C20-150L-3T刀杆,刀片采用LNMU0303X-SD600刀片,切削液选用乳化液。试验过程分为粗加工和精加工两步工序,其中,粗加工获取后续精加工的加工基准面并且去除材料表面的热处理层,精加工采用端铣参数如表1所示。铣削试验完成后,采用美国ZYGO公司生产的NewView9000型3D表面形貌仪采集不同铣削参数下的表面形貌,如图2所示。

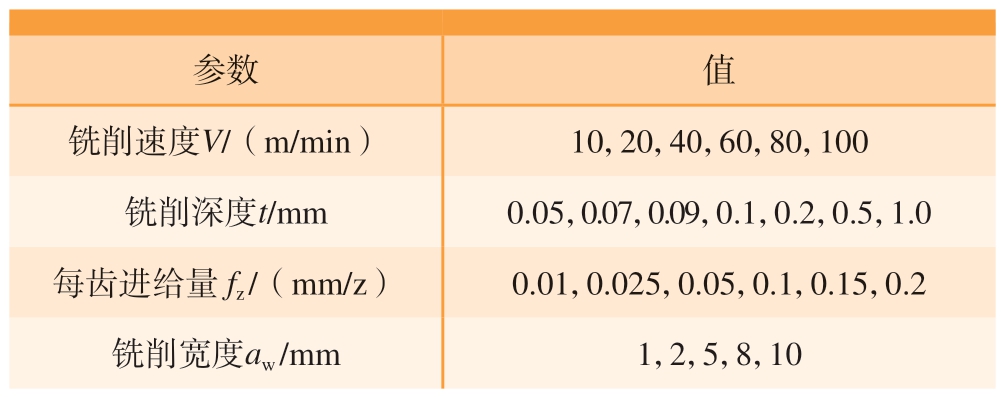

表1 端铣试验参数

Table 1 End-milling test parameters

参数 值铣削速度V/(m/min) 10,20,40,60,80,100铣削深度t/mm 0.05,0.07,0.09,0.1,0.2,0.5,1.0每齿进给量fz /(mm/z) 0.01,0.025,0.05,0.1,0.15,0.2铣削宽度aw /mm 1,2,5,8,10

图1 单因素端铣试验

Fig.1 Single factor end-milling test

图2 表面形貌测量试验

Fig.2 Surface topography measurement test

2 结果与讨论

2.1 表面粗糙度分析

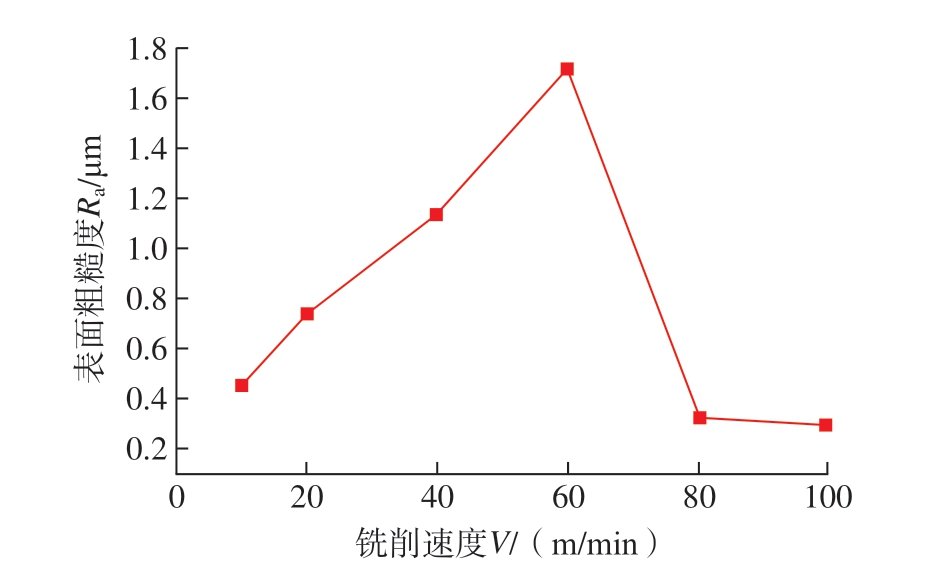

根据单因素端铣加工试验结果 (表2),得到铣削速度V对加工表面粗糙度的影响曲线,如图3所示。可以看出,当铣削速度从10 m/min增加到60 m/min,表面粗糙度随着铣削速度的增大而线性增大;曲线在60 m/min处出现拐点,随后表面粗糙度随着铣削速度的增大而减小,但是随着铣削速度的进一步增加,其减小趋势逐渐变缓。原因是当铣削速度小于60 m/min时,随着铣削速度的增加,铣削温度也增加,刀具的切削性能变差,导致表面质量恶化。而当铣削速度大于60 m/min时,铣削速度的增加大大减少了切屑对加工表面的划刻刮伤,此时表面粗糙度随着铣削速度的增加而减小。

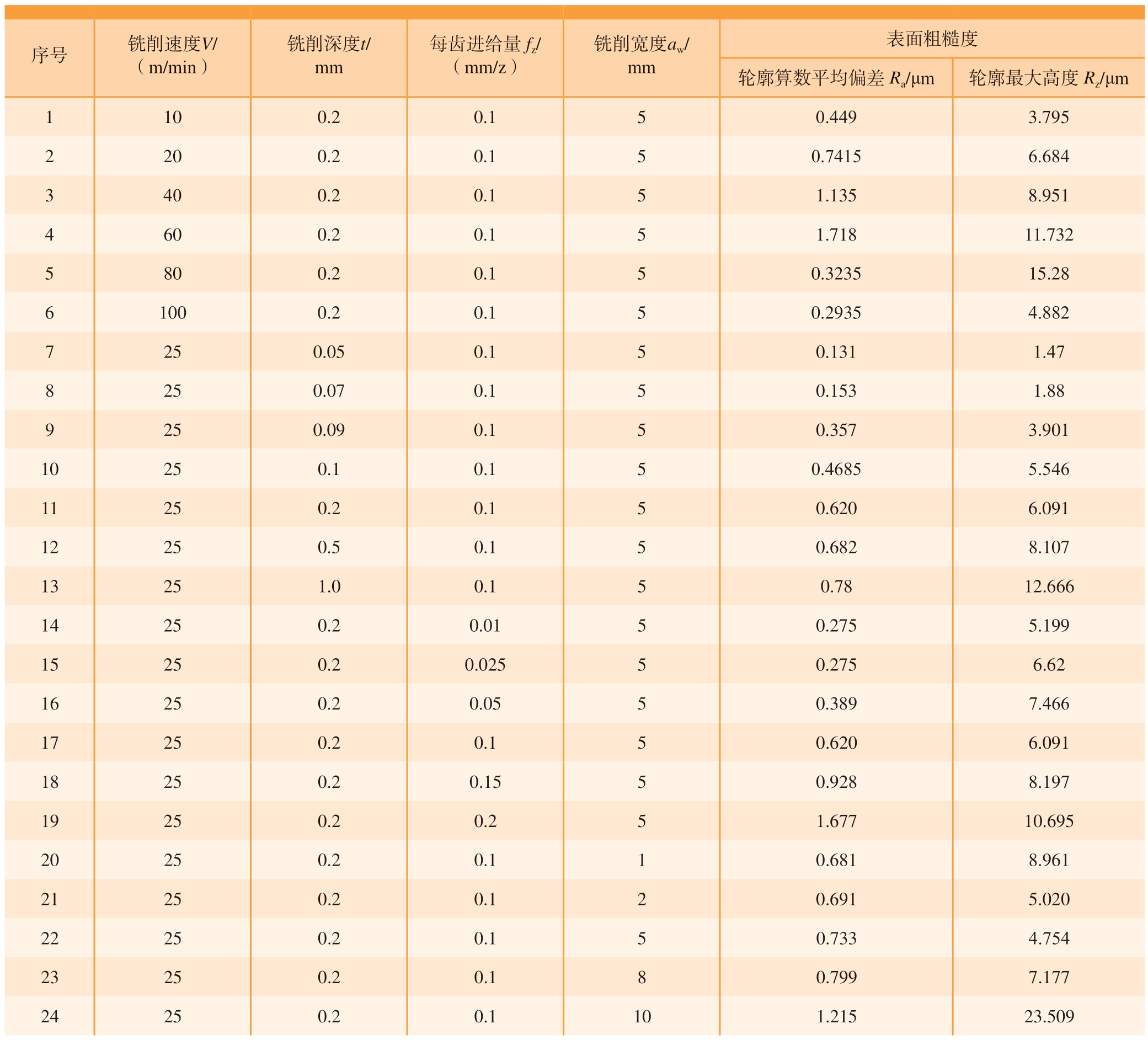

表2 单因素试验结果

Table 2 Results of single factor experiment

序号 铣削速度V/(m/min)铣削深度t/mm每齿进给量fz/(mm/z)铣削宽度aw/mm表面粗糙度轮廓算数平均偏差Ra/μm 轮廓最大高度Rz/μm 1 10 0.2 0.1 5 0.449 3.795 2 20 0.2 0.1 5 0.7415 6.684 3 40 0.2 0.1 5 1.135 8.951 4 60 0.2 0.1 5 1.718 11.732 5 80 0.2 0.1 5 0.3235 15.28 6 100 0.2 0.1 5 0.2935 4.882 7 25 0.05 0.1 5 0.131 1.47 8 25 0.07 0.1 5 0.153 1.88 9 25 0.09 0.1 5 0.357 3.901 10 25 0.1 0.1 5 0.4685 5.546 11 25 0.2 0.1 5 0.620 6.091 12 25 0.5 0.1 5 0.682 8.107 13 25 1.0 0.1 5 0.78 12.666 14 25 0.2 0.01 5 0.275 5.199 15 25 0.2 0.025 5 0.275 6.62 16 25 0.2 0.05 5 0.389 7.466 17 25 0.2 0.1 5 0.620 6.091 18 25 0.2 0.15 5 0.928 8.197 19 25 0.2 0.2 5 1.677 10.695 20 25 0.2 0.1 1 0.681 8.961 21 25 0.2 0.1 2 0.691 5.020 22 25 0.2 0.1 5 0.733 4.754 23 25 0.2 0.1 8 0.799 7.177 24 25 0.2 0.1 10 1.215 23.509

图3 铣削速度与表面粗糙度关系(t = 0.2 mm, fz = 0.1 mm/z, aw = 5 mm)

Fig.3 Relationship between milling speed and surface roughness(t = 0.2 mm, fz = 0.1 mm/z, aw = 5 mm)

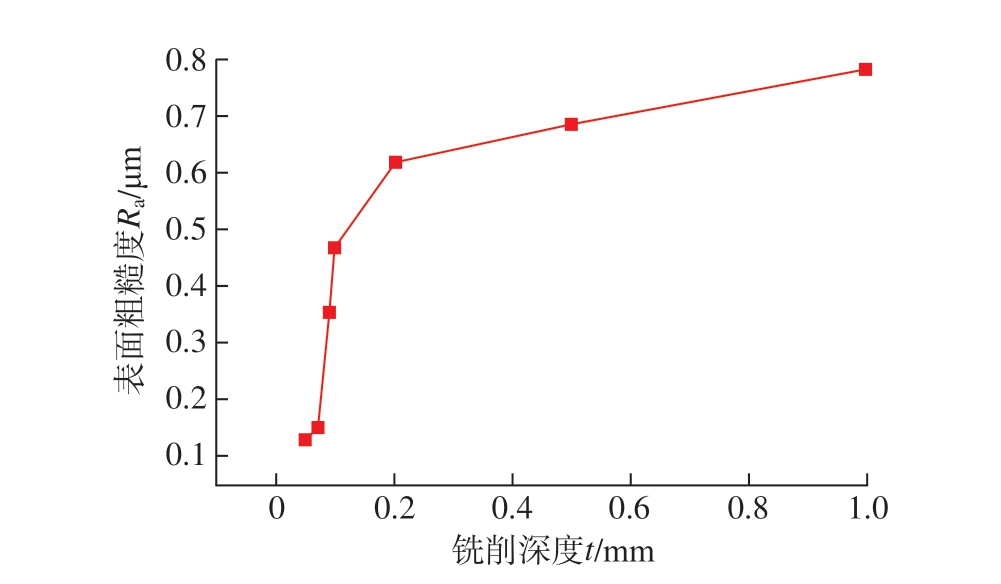

图4为铣削深度t对加工表面粗糙度的影响曲线。可以看出,铣削深度在0.05~1.0 mm范围内变化时,加工表面的表面粗糙度随着切削深度的增加而不断增大,并且随着铣削深度的增加,其增加的趋势变缓。原因是随着铣削深度的增加,铣削力及加工表面的铣削变形增大,因此加工表面的表面粗糙度随着切削深度的增加而增加。

图4 铣削深度与表面粗糙度关系(V = 25 m/min, fz = 0.1 mm/z, aw = 5 mm)

Fig.4 Relationship between milling depth and surface roughness(V = 25 m/min, fz = 0.1 mm/z, aw = 5 mm)

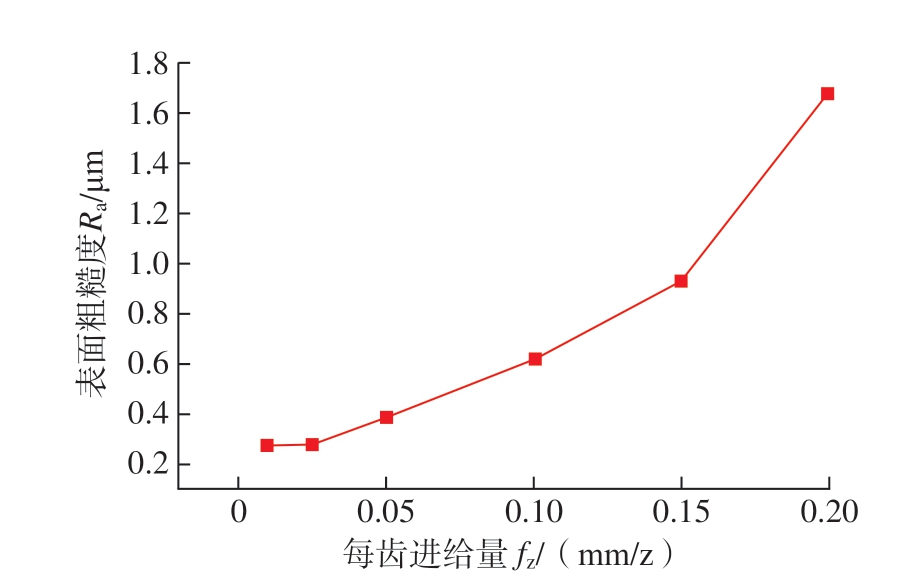

图5为每齿进给量fz对加工表面粗糙度的影响曲线,可见表面粗糙度随着每齿进给量的增加呈指数性增加。原因是随着每齿进给量的增加,铣刀的挠性变形增大,积屑瘤和鳞刺的高度也增加,导致表面质量恶化。

图5 每齿进给量与表面粗糙度关系(V = 25 m/min, t = 0.2 mm, aw = 5 mm)

Fig.5 Relationship between feed per tooth and surface roughness(V = 25 m/min, t = 0.2 mm, aw = 5 mm)

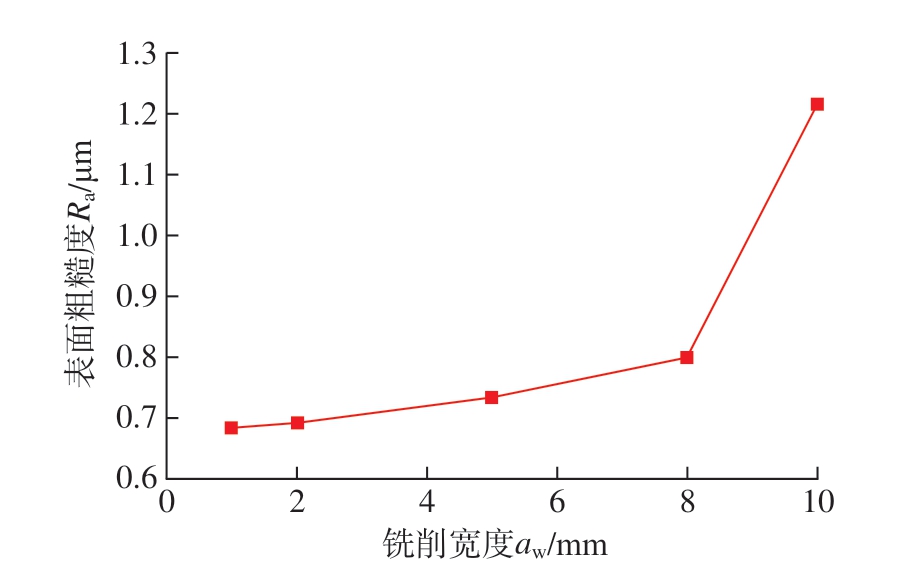

图6为铣削宽度aw对加工表面粗糙度的影响曲线,随着铣削宽度的增加,表面粗糙度呈指数性增加。这是由于在端铣过程中,铣刀未参与铣削的铣削刃对已加工表面有修整的作用,但随着铣削宽度的增加,铣刀未参与切削的切削刃逐渐减少,对加工表面的修正作用也越小,导致表面粗糙度增大。

图6 铣刀直径20 mm时,铣削宽度与表面粗糙度关系(V = 25 m/min, t = 0.2 mm, fz = 0.1 mm/z)

Fig.6 When the cutter diameter is 20 mm, the surface roughness changes with the milling width (V = 25 m/min, t = 0.2 mm,fz = 0.1 mm/z)

2.2 表面纹理分析

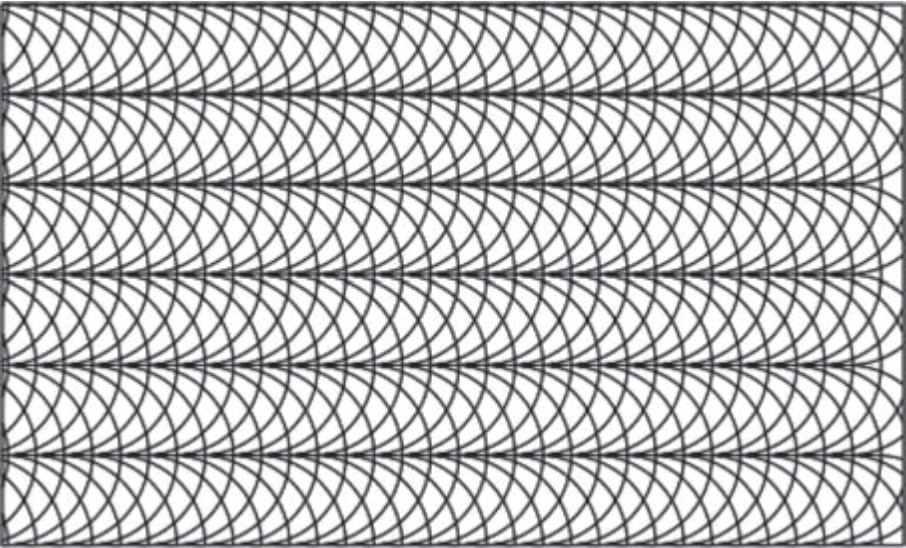

端铣加工利用铣刀端部齿进行切削,加工表面完全复制了铣刀的铣削刃形状及刀具的切削轨迹。并且铣削过程中存在较大的径向铣削力,铣刀在铣削过程中会产生挠性变形,如图7所示。产生挠性变形的铣刀与加工平面之间有一个较小的夹角,导致工件加工表面对应切削轨迹的位置产生周期性沟壑状划痕,划痕的深度随着铣刀挠性变形的增大而增大。并且铣削过程中未参与铣削的铣削刃在对已加工表面进行修整的同时也会形成较浅的沟痕,从而形成纵横相间的表面纹理,如图8所示。

图7 铣刀产生的挠性变形

Fig.7 Flexible deformation produced by the milling cutter

图8 理论加工表面形貌

Fig.8 Theoretical processing surface morphology

铣削速度变化时的加工表面形貌如图9所示。可以看出,当铣削速度由10 m/min增大到80 m/min,加工表面的纹理逐渐变深,但是随着铣削速度的进一步增加,加工表面的纹理开始变浅。这是由于当铣削速度从10 m/min增加到80 m/min时,铣削力随着速度的增加而增加[10],此时刀具的挠性变形也增大,导致加工表面形成了较深的沟壑纹理。当铣削速度进一步增加时,铣削力随着铣削速度的增加而减小,此时刀具的挠性变形也减小,加工表面的沟壑纹理变浅。

图9 不同切削速度下的加工表面形貌(t = 0.2 mm, fz = 0.1 mm/z, aw = 5 mm)

Fig.9 Machined surface morphology at different cutting speeds (t = 0.2 mm, fz = 0.1 mm/z, aw = 5 mm)

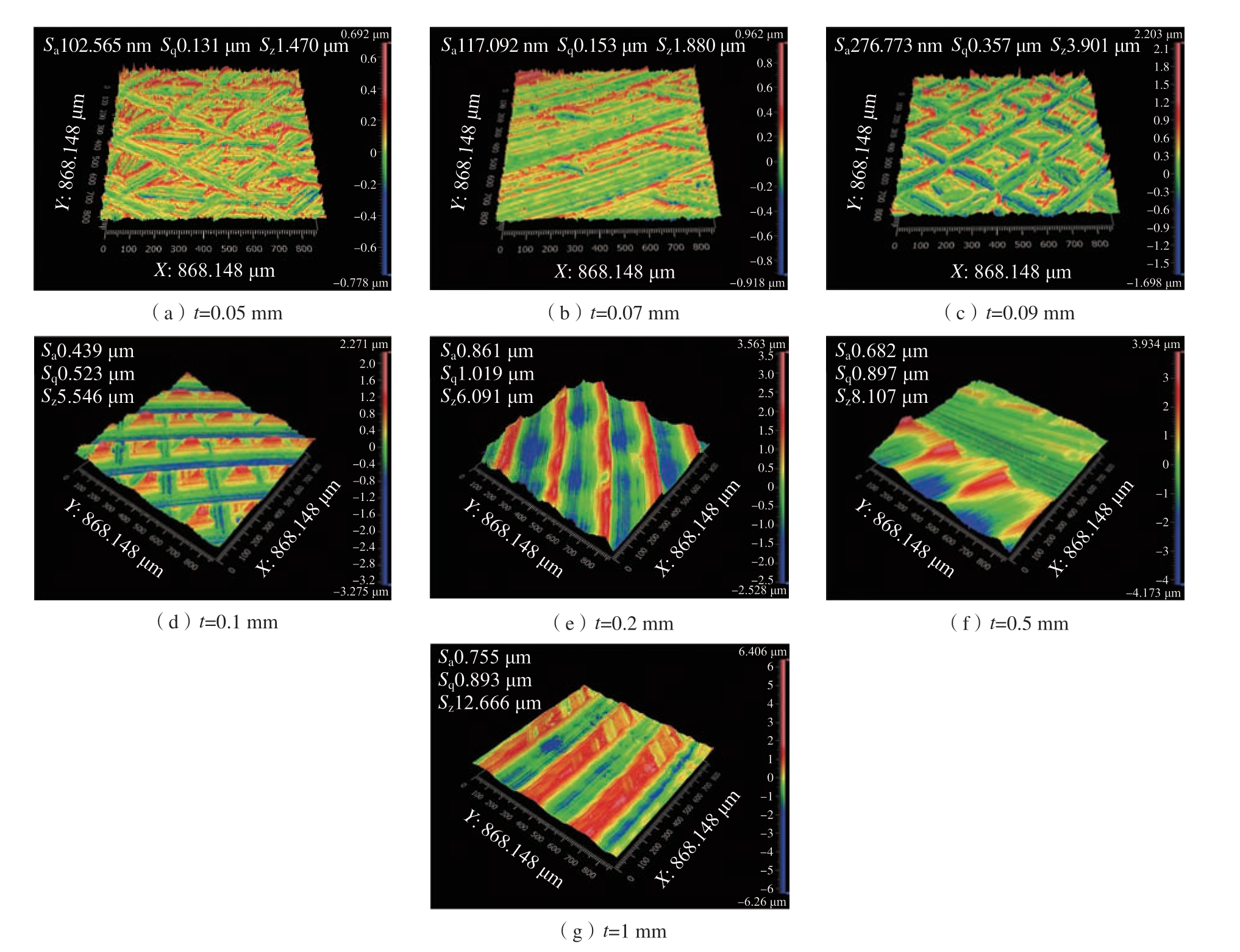

铣削深度变化时的表面形貌如图10所示。可以看出,随着铣削深度的增大,加工表面的纹理深度逐渐增加。原因为切削力随着铣削深度的增加而增大,刀具的挠性变形增大,从而导致加工表面形成了更深的纹理。

图10 不同切削深度下的加工表面形貌(V = 25 m/min, fz = 0.1 mm/z, aw = 5 mm)

Fig.10 Machined surface morphology at different cutting depths (V = 25 m/min, fz = 0.1 mm/z, aw = 5 mm)

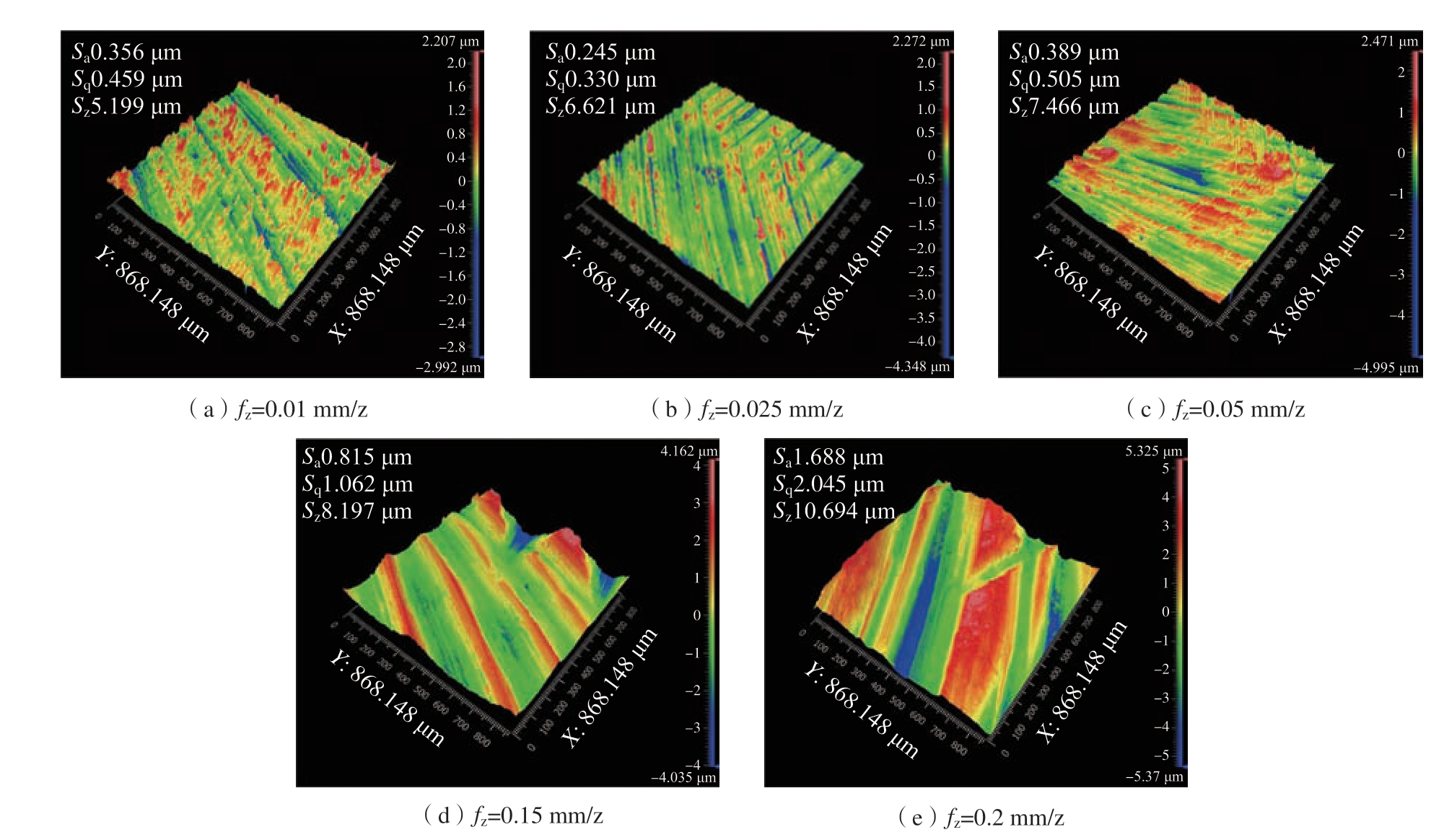

图11为每齿进给量变化时的表面形貌。可以看出,随着每齿进给量的增大,加工表面的纹理深度逐渐增大,但增大趋势不明显。因为随着每齿进给量的增加,切削力增大的同时,铣刀底部受力面积逐渐增加,导致刀具的挠性变形小幅度地增大。因此,随着每齿进给量的增加,加工表面的纹理深度虽然有所增加但增加趋势较为缓慢。

图11 不同每齿进给量下的加工表面形貌(V = 25 m/min, t = 0.2 mm, aw = 5 mm)

Fig.11 Machined surface morphology at different feed rates per tooth (V = 25 m/min, t = 0.2 mm, aw = 5 mm)

图12为铣削宽度变化时的表面形貌。可以看出,随着铣削宽度的增加,加工表面的纹理深度先减小后增加。这是由于当铣削宽度较小时,未参与铣削的铣削刃在已加工表面上划刻形成周期性的沟壑纹理,随着铣削宽度的增加,由于划刻作用形成的沟壑纹理减少,同时加工表面的纹理深度也随着铣削宽度的增加而减小。但是随着铣削宽度的进一步增加,铣削力和铣刀的挠性变形逐渐增加,在铣削过程中形成了较深的纹理,导致加工表面的纹理深度随着铣削宽度的增加而增加。

图12 铣刀直径20 mm时,不同铣削宽度下的加工表面形貌(V = 25 m/min, t = 0.2 mm, fz = 0.1 mm/z)

Fig.12 When the cutter diameter is 20 mm, the machined surface morphology under different milling widths (V = 25 m/min, t = 0.2 mm, fz = 0.1 mm/z)

3 结论

(1)在研究的铣削参数范围内,GH4169端铣加工参数对表面粗糙度的影响程度由大到小依次为每齿进给量>铣削宽度>铣削速度>铣削深度。

(2) GH4169端铣加工时,加工表面会形成周期性沟壑状纹理。在研究的铣削参数范围内,对表面形貌质量的影响程度由大到小依次为铣削速度>铣削深度>每齿进给量>铣削宽度。

(3)通过单因素试验,总结出最佳的切削参数:铣削速度V = 100 m/min,铣削深度t = 0.1 mm,每齿进给量fz = 0.025 mm/z,铣削宽度aw = 5 mm(铣刀直径为20 mm)。

[1] 唐中杰, 郭铁明, 付迎, 等. 镍基高温合金的研究现状与发展前景[J]. 金属世界, 2014(1): 36-40.TANG Zhongjie, GUO Tieming, FU Ying, et al. Research present situation and the development prospect of nickel-based superalloy[J].Metal World, 2014(1): 36-40.

[2] 刘维伟, 李晓燕, 万旭生, 等. GH4169高速车削参数对加工表面完整性影响研究[J]. 机械科学与技术, 2013, 32(8): 1093-1097.LIU Weiwei, LI Xiaoyan, WAN Xusheng, et al. The effects of turning parameters on machining surface integrity in high speed turning GH4169[J]. Mechanical Science and Technology for Aerospace Engineering, 2013, 32(8): 1093-1097.

[3] 黄维, 黄春峰, 王永明, 等. 先进航空发动机关键制造技术研究[J]. 国防制造技术, 2009(3): 42-48, 52.HUANG Wei, HUANG Chunfeng, WANG Yongming, et al. Key manufacturing technology research of advanced aero-engine[J]. Defense Manufacturing Technology, 2009(3): 42-48, 52.

[4] 丁文锋, 李敏, 李本凯, 等. 难加工金属材料磨削加工表面完整性研究进展[J]. 航空材料学报, 2021, 41(4): 36-56.DING Wenfeng, LI Min, LI Benkai, et al. Recent progress on surface integrity of grinding difficult-to-cut metal materials[J]. Journal of Aeronautical Materials, 2021, 41(4): 36-56.

[5] 冯新敏, 刘重廷, 胡景姝. 镍基高温合金表面完整性研究现状分析[J]. 机床与液压, 2019, 47(22): 157-164.FENG Xinmin, LIU Zhongting, HU Jingshu. Analysis for surface integrity research status of nickel base superalloy[J]. Machine Tool &Hydraulics, 2019, 47(22): 157-164.

[6] 杜劲, 刘战强, 张入仁, 等. 镍基高温合金高速铣削加工表面完整性[J]. 中南大学学报(自然科学版), 2012, 43(7): 2593-2600.DU Jin, LIU Zhanqiang, ZHANG Ruren, et al. Surface integrity on high speed milling Ni-based superalloy[J]. Journal of Central South University (Science and Technology), 2012, 43(7): 2593-2600.

[7] PAWADE R S, JOSHI S S, BRAHMANKAR P K. Effect of machining parameters and cutting edge geometry on surface integrity of high-speed turned Inconel 718[J]. International Journal of Machine Tools and Manufacture, 2008, 48(1): 15-28.

[8] XU R F, ZHOU Y X, LI X, et al. The effect of milling cooling conditions on the surface integrity and fatigue behavior of the GH4169 superalloy[J]. Metals, 2019, 9(11): 1179.

[9] YAZID M Z A, CHEHARON C H, GHANI J A, et al. Surface integrity of Inconel 718 when finish turning with PVD coated carbide tool under MQL[J]. Procedia Engineering, 2011, 19: 396-401.

[10] 李波. 镍基高温合金GH4169高速铣削表面完整性研究[D].太原: 中北大学, 2015.LI Bo. Study on surface integrity of nickel-based superalloy GH4169 in high-speed milling[D]. Taiyuan: North University of China,2015.