等截面叶片整体叶轮具有体积小、重量轻、可靠性高、成本低等优点,广泛应用于导弹涡喷发动机[1]与液体火箭发动机中[2]。然而等截面叶片叶间通道狭窄和材料可切削性能差的特点,使得采用常规数控铣削加工时存在刀具可达性差和刀具磨损严重的问题[3]。采用电火花加工虽然能克服上述缺点,但是仍存在电极损耗严重、加工效率低及表面质量差等问题[4]。套料电解加工是基于电化学阳极溶解原理对叶间金属进行去除的加工方法,相比于上述加工方法,套料电解加工具有加工不受材料切削性能限制、表面质量好、加工效率高、工具阴极无损耗等优点[5-6],适合于加工窄通道等截面叶片整体叶轮。

为提高等截面叶片整体叶轮加工稳定性,国内外学者从流场入手做了大量研究。彭苏皓等[7]提出了组合式片状阴极结构,通过刃边倒角和增设增液缝提高了流场的均匀性。杨卫东等[8]通过修挫阴极片外形改善了加工区流场的均匀性。Zhu等[9]提出了O型全轮廓进液方式,并通过提高电解液流量改善了流场的均匀性。首都航天机械有限公司丁宇[10]通过增加辅助出液孔提高了出液口末端的流场分布均匀性。庞延昊天等[11]设计了叶片环形供液和两侧进液两种进液阴极系统,并通过优化后者的进液孔位置提高了流场的均匀性。张晓博等[12]提出带有边缘引流的正流式流场,并通过优化引流高度提高了叶片边缘加工区域内流场的均匀性。Klink等[13]研究了流场仿真中出现的负压与实际加工中空穴现象之间的关系,并探究了进口压力和振动进给对空穴现象的影响。Westley等[14]研究了阴极表面平整度对电解液流动的影响,发现光滑的阴极表面可提高电解液流动均匀性。Klocke等[15]提出了从叶片全轮廓供液的正流式套料电解加工流场,提高了电解液沿叶片全轮廓分布的均匀性。Shimasaki等[16]研究了径向流动与加工间隙内气泡生成之间的关系,发现径向流动下过高的电解液流速会使加工间隙内出现空化现象,进而产生气泡。上述的研究工作主要通过优化阴极结构和优选流场及其工艺参数来提高加工过程稳定性。

对于窄通道整体叶轮,其叶顶处的叶片间距远大于叶根处,如果只是采用仿形缩放的片状阴极进行套料电解加工,其叶间金属很难完全溶解,会导致加工过程不稳定。为此,本文以某型窄通道整体叶轮为研究对象,通过改进阴极结构和电解液流场,解决窄通道等截面叶片整体叶轮的套料电解加工稳定性问题,探索一种经济高效的加工方法,对于实现航天领域等截面叶片整体叶轮的低成本、高效率及高表面质量加工具有重要的实际意义。

1 套料电解加工方法

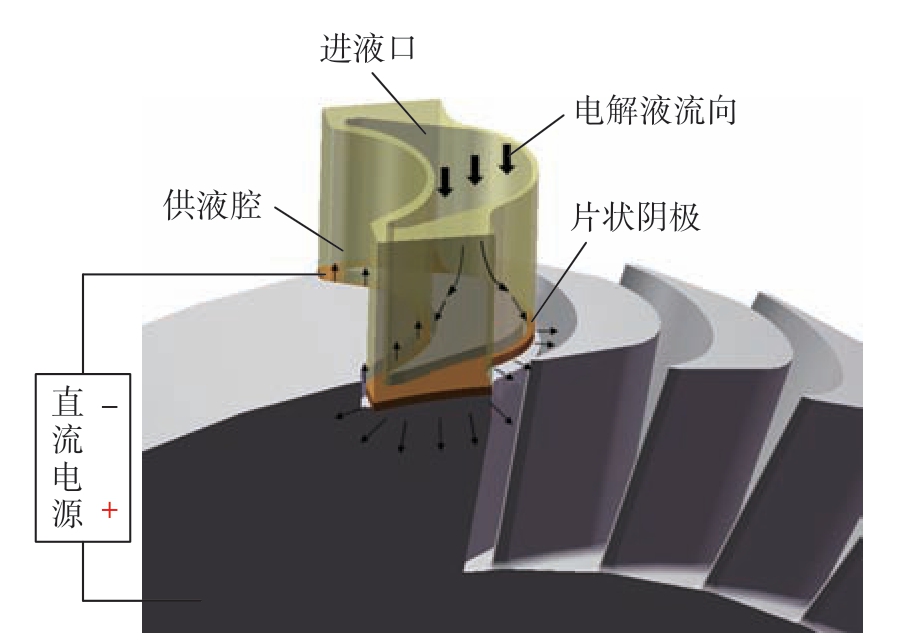

等截面叶片整体叶轮套料电解加工方法如图1所示。其中,片状阴极的内轮廓与叶片的叶型相仿。在加工过程中,整体叶轮接直流电源正极,片状阴极接直流电源负极,在电化学阳极溶解作用下,叶轮毛坯上的金属以离子形态被溶解,高速流动的电解液带走加工区内的电解产物和热量,随着片状阴极沿叶片母线方向的不断进给,叶轮上的叶片逐渐被加工出来。

图1 等截面叶片整体叶轮套料电解加工原理

Fig.1 Principle of electrochemical trepanning machining for integral impeller with uniform-section blade

套料电解加工是非接触式加工,阴极和阳极之间须保持一定间隙才能稳定加工,而间隙大小受叶间金属的溶解程度及电解产物和热量的排出程度的影响。在窄通道整体叶轮套料电解加工中,叶间通道以阴极形状为基础,并考虑最终加工间隙复制加工得到,因此叶间金属的溶解程度受阴极结构的影响。电解产物和热量借助电解液的高速流动排出加工区域,而电解液的流速是由流场结构设计和进出口压力保证的。因此,为提高套料电解加工稳定性,需对阴极结构、流场及其工艺参数进行研究。

2 阴极结构对加工稳定性的影响

图2为整体叶轮上相邻叶片套料电解加工示意图。其中,L1为相邻叶片之间叶顶处的最小叶片间距;L2为叶根处的最小叶片间距;C为片状阴极溶解出的通道截面宽度,其大小等于阴极截面宽度加两倍的加工间隙。由图2可知,当L1>2C时,叶间会出现不能被片状阴极溶解掉的金属,即楔形块。采用片状阴极加工整体叶轮时,为了不影响已加工叶片,C须小于叶根处的最小叶片间距L2。对于窄通道整体叶轮,其相邻叶片之间叶顶处的最小叶片间距L1≥2L2,满足L1>2C的条件,导致片状阴极不能完全溶解其相邻叶片之间的金属,会造成加工过程中出现楔形块。在电解加工中,电源的正极与工件直接相连,电源负极与阴极直接相连,楔形块为导电金属,楔形块掉落之后,若与阴极和工件同时接触会造成加工短路。

图2 整体叶轮上相邻叶片套料电解加工示意图

Fig.2 Schematic diagram of electrochemical trepanning machining for adjacent blades on integral impeller

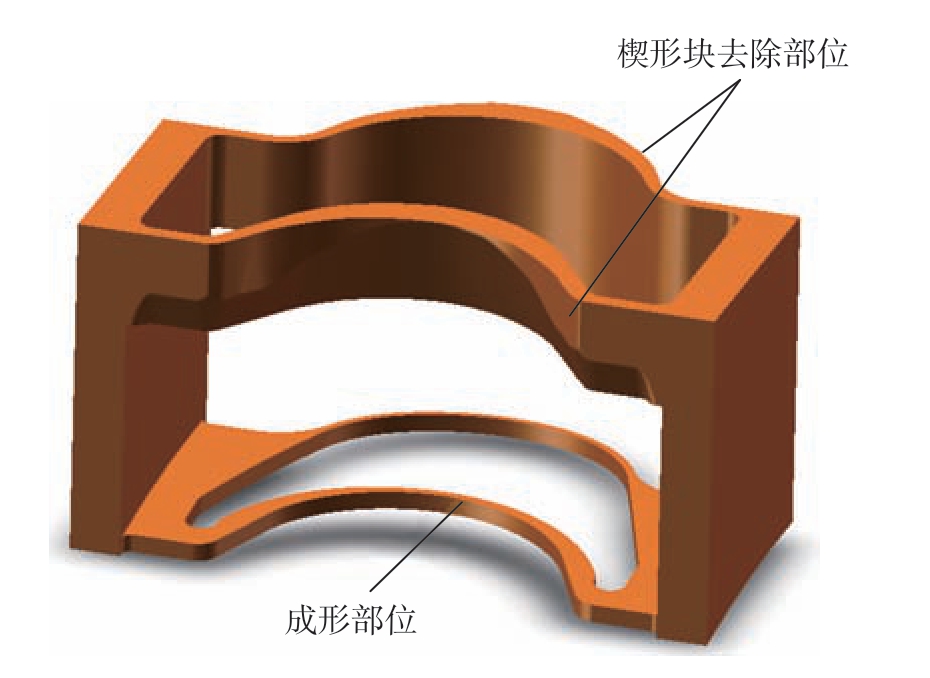

为此,设计了一种既能去除楔形块,又能套出叶片形状的复合阴极结构 (图3),该阴极结构有成形部位和楔形块去除部位两个加工部位。成形部位的内轮廓与叶片的叶型相仿,用于叶片的成形加工;楔形块去除部位的外形与楔形块形状相似,用于去除叶间导致楔形块产生的加工余量,使加工过程中无楔形块产生,从而保证加工平稳进行。

图3 复合阴极结构

Fig.3 Composite cathode structure

3 流场对加工稳定性的影响

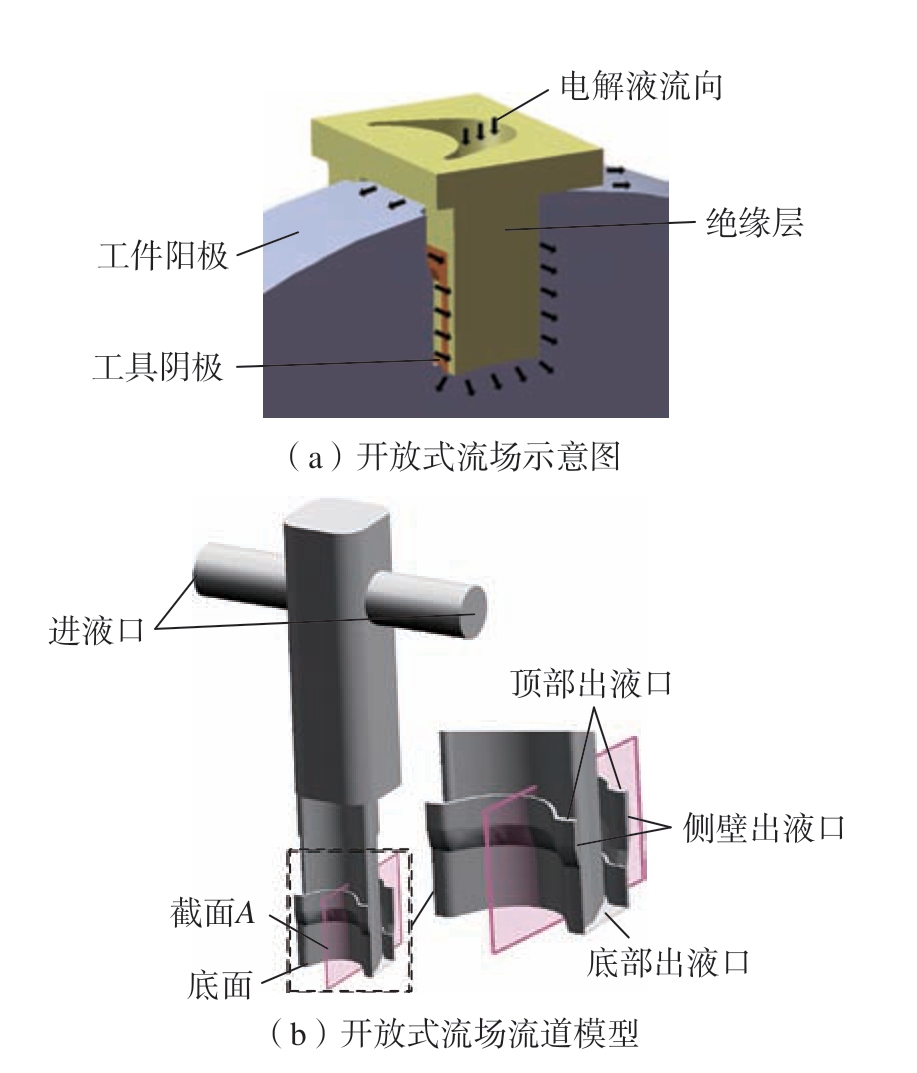

对于等截面叶片整体叶轮套料电解加工,其流场通常采用正流式加工[17](开放式流场),如图4所示,大部分电解液会从底部和侧壁出液口中流出,仅有部分电解液会反流至楔形块去除部位加工区,可能会导致楔形块加工区电解液流速分布不均匀,从而影响加工稳定性。此外,出液口处压力的突降也可能导致加工区域出现空穴现象,进一步影响加工稳定性。

图4 开放式流场及流道模型

Fig.4 Open flow field and flow channel model

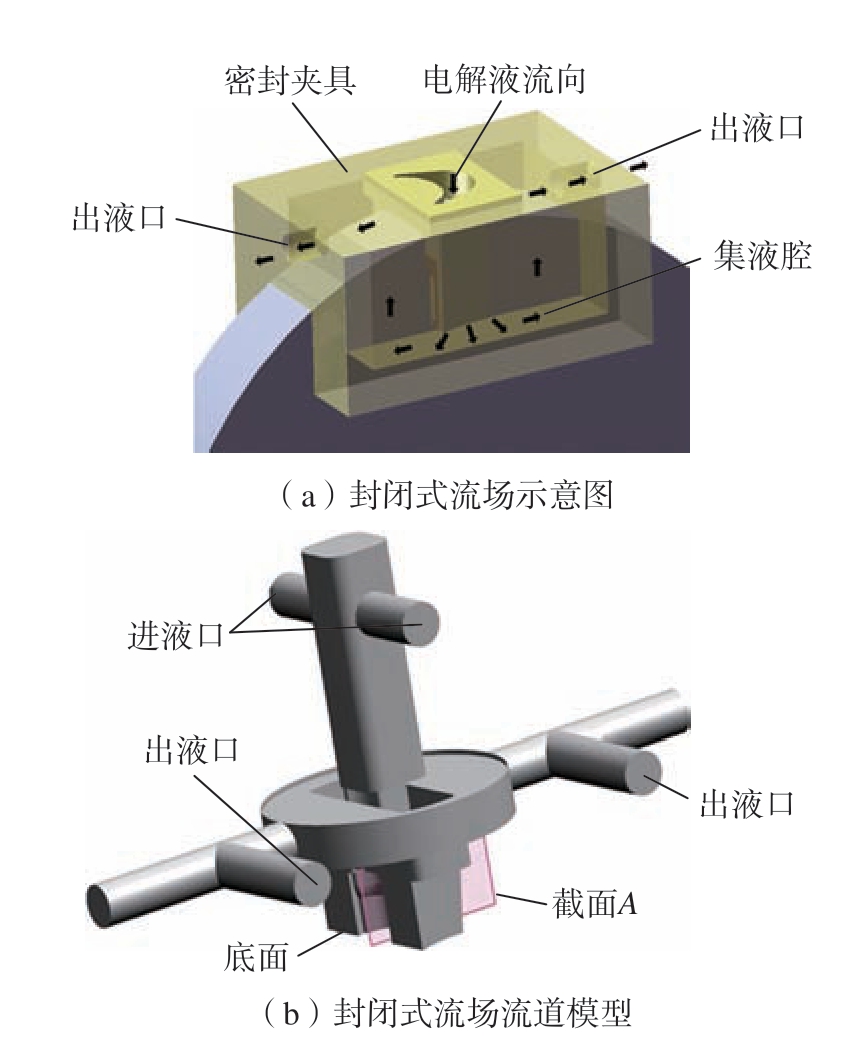

为减少和消除上述流场问题,采用正流加背压的封闭式流场,如图5所示。电解液从成形部位加工区流出后,会先充满集液腔,然后从两侧的出液口流出。

图5 封闭式流场及流道模型

Fig.5 Closed flow field and flow channel model

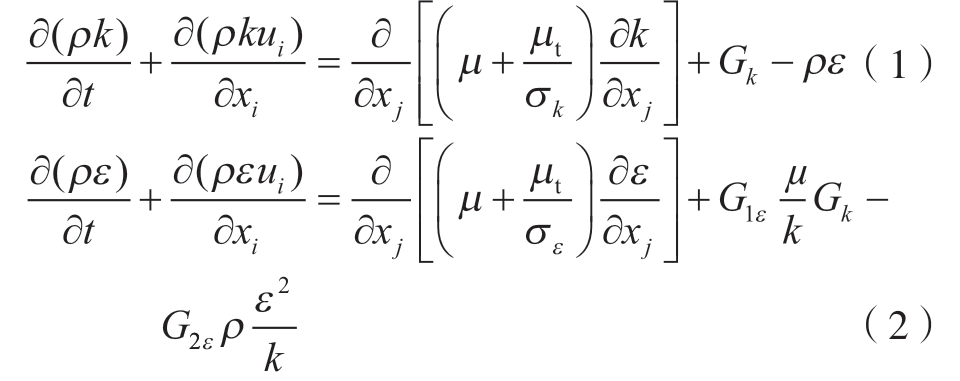

为分析不同流场结构对加工区电解液流速的影响,采用COMSOL仿真平台对开放式流场和封闭式流场进行仿真。为简化仿真计算过程,对电解液做如下假设:电解液为理想状态流体,不包含气泡和固体电解产物;电解液为恒定的、不可压缩的牛顿流体;忽略加工过程中电解液温升及其产生的能量耗散;加工间隙内电解液流动处于湍流状态[18]。在上述假设下,电解液的流动受连续性方程和Navier-Stokes方程的约束。仿真时,不考虑重力对电解液稳态流动的影响,采用标准k-ε两方程湍流模型对上述流道模型进行求解[19]。标准kε两方程湍流模型所采用的湍流动能和湍流耗散率约束方程分别为[20]

其中,

式中,ρ为电解液密度;k为湍流动能;t为时间;ui、uj为平均相对速度分量;xi、xj为坐标分量;μ为流体动力黏度;μt为湍流黏性系数;σk、σε分别为湍流动能和湍流耗散率约束方程的湍流普朗特数;Gk为平均速度梯度引起的湍流动能产生项;ε为湍流耗散率;G1ε、G2ε、Cμ为模型常数。

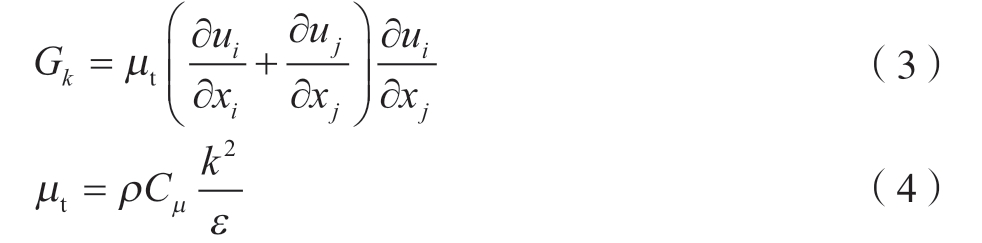

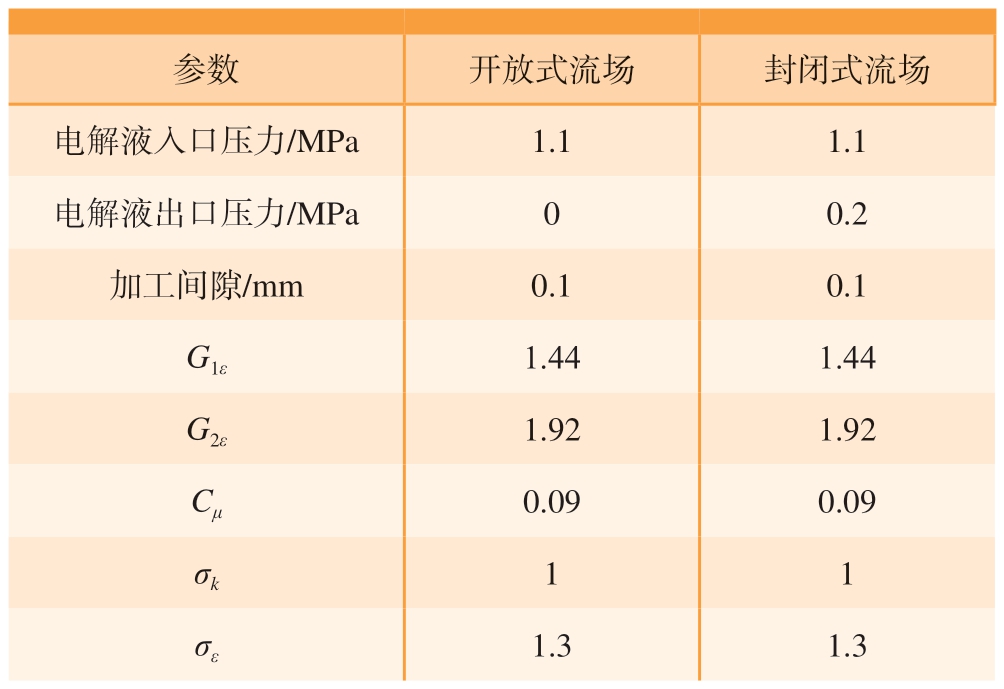

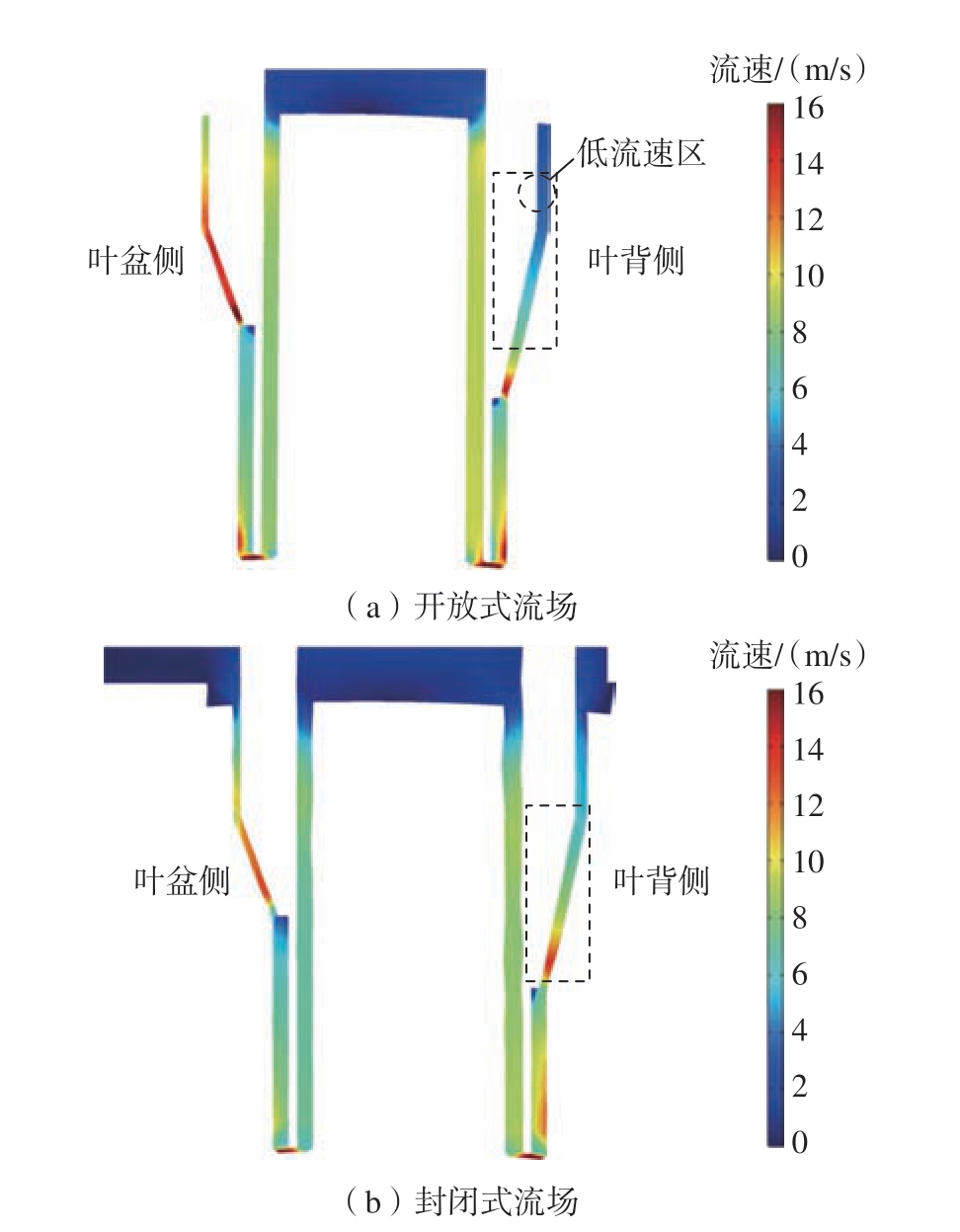

流场仿真参数设置如表1所示。图6为不同流场中截面A的流速分布云图。由图6(a)可知,在叶背侧楔形块去除部位加工间隙内,电解液流速沿流程方向快速降低,而且该加工区电解液出口处存在低流速区。流速分布不均会造成加工部位的工件溶解速度分布不均。流速高的部位电解液更新速度快,氢气泡不易聚集,电解产物可及时排出,电导率较高,工件溶解速度较快;流速低的部位电解液更新速度慢,氢气泡易聚集,产物排出困难,电导率较低,工件溶解速度较慢,易导致加工短路。由图6(b)可知,采用封闭式流场后,叶背侧楔形块去除部位加工间隙内的流速分布均匀性和整体流速均得到提高。

表1 流场仿真参数

Table 1 Flow field simulation parameters

参数 开放式流场 封闭式流场电解液入口压力/MPa 1.1 1.1电解液出口压力/MPa 0 0.2加工间隙/mm 0.1 0.1 G1ε 1.44 1.44 G2ε 1.92 1.92 Cμ 0.09 0.09 σk 1 1 σε 1.3 1.3

图6 不同流场中截面A的流速分布

Fig.6 Velocity distribution of section A in different flow fields

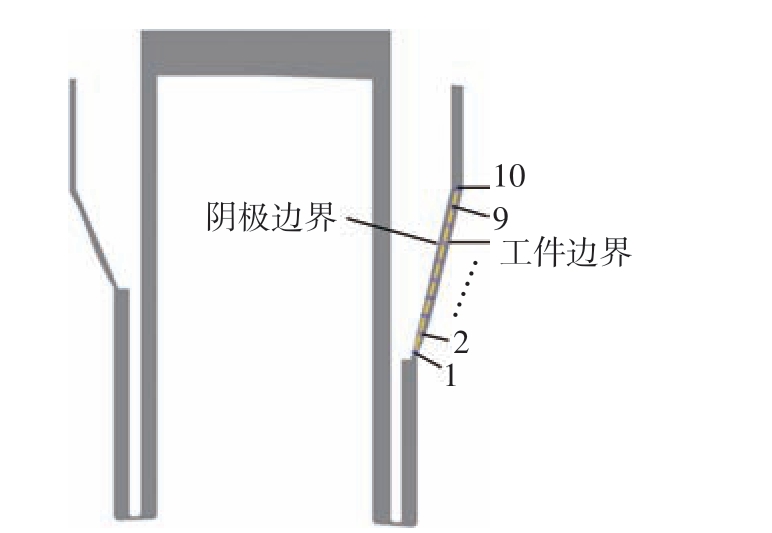

在叶背侧楔形块去除部位加工间隙中间位置设置采样线,在采样线上等距设置采样点,分析电解液沿流程的流速分布情况。采样线及采样点编号设置如图7所示。

图7 采样线位置

Fig.7 Sampling line position

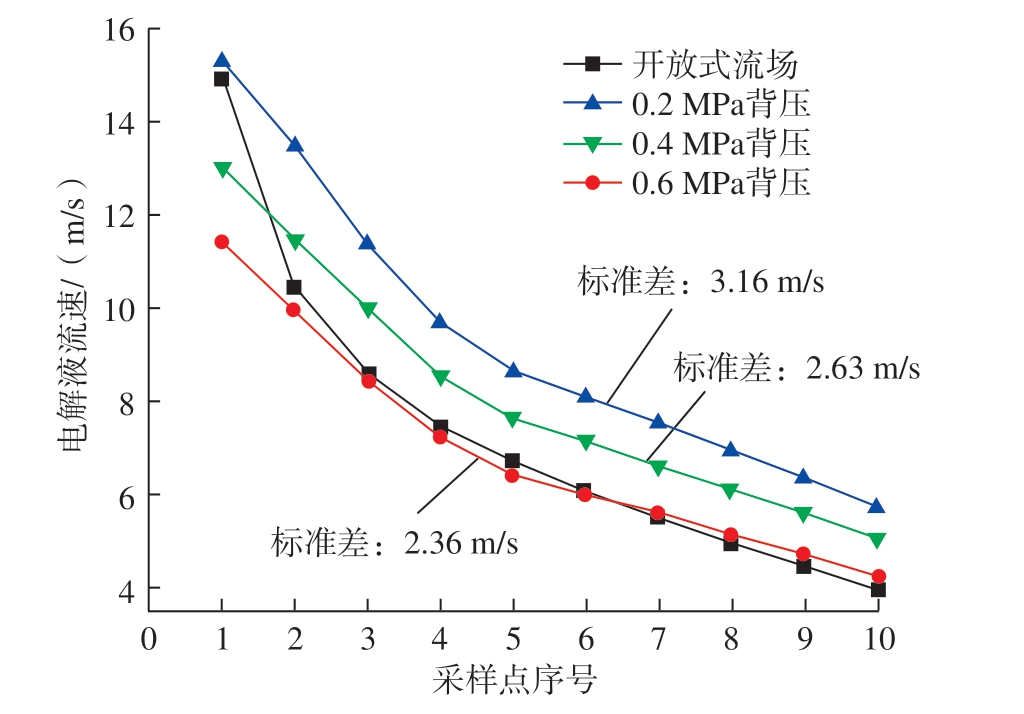

为进一步研究背压对加工区流场分布的影响,设置封闭式流场出口背压为0.2 MPa、0.4 MPa、0.6 MPa并进行仿真分析,仿真结果如图8所示。可以看出,随着背压的增大,加工间隙内电解液流速的标准差由3.16 m/s降低至2.36 m/s,流速分布均匀性不断提高,有利于稳定加工。然而,过度增大背压会导致流场的整体流速较低。当背压由0.2 MPa增大至0.6 MPa时,加工间隙内平均流速由9.31 m/s降低至6.90 m/s,低于开放式流场的平均流速7.29 m/s,不利于稳定加工。因此,为保证加工间隙内电解液高速且均匀地流动,所用封闭式流场的最优背压为0.4 MPa。

图8 不同背压下采样线流速分布

Fig.8 Velocity distribution of sampling lines under different back pressures

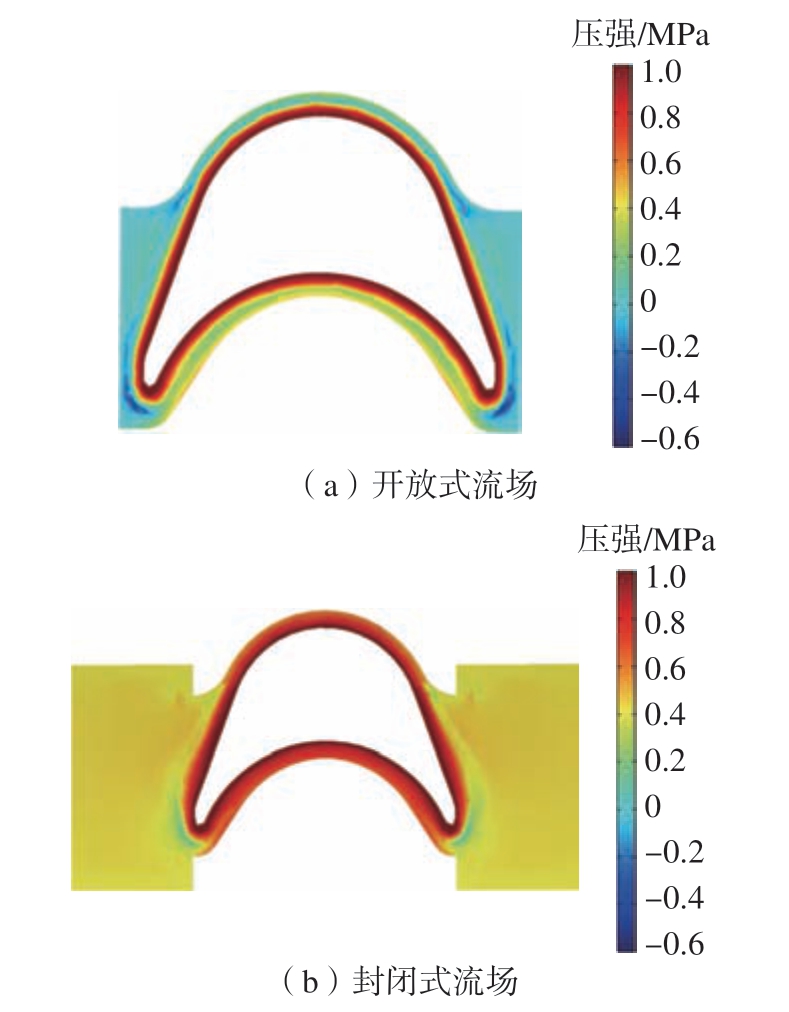

图9为不同流场中成形部位底面压强分布云图。开放式流场的入口压力为1.1 MPa,出口压力为0。封闭式流场的入口压力为1.1 MPa,背压为0.4 MPa。由图9(a)可知,在开放式流场中,成形部位底面存在负压区。当负压区某处的压力小于该处流体的饱和蒸汽压时,会导致该处流体产生空穴。空穴形成的气泡会破坏该处流体的连续性,造成流动中断,妨碍工件表面的正常溶解,影响加工稳定性。由图9(b)可知,使用封闭式流场时,背压改善了成形部位底面的流场压力突变情况,消除了成形部位底面存在的负压区。

图9 不同流场下成形部位底面压强分布

Fig.9 Pressure distribution of forming parts in different flow fields

通过仿真可知,相比于开放式流场,封闭式流场提高了加工部位流场的均匀性,消除了成形部位底面加工区存在的负压区,更利于窄通道整体叶轮的稳定加工。

4 试验验证

4.1 试验准备

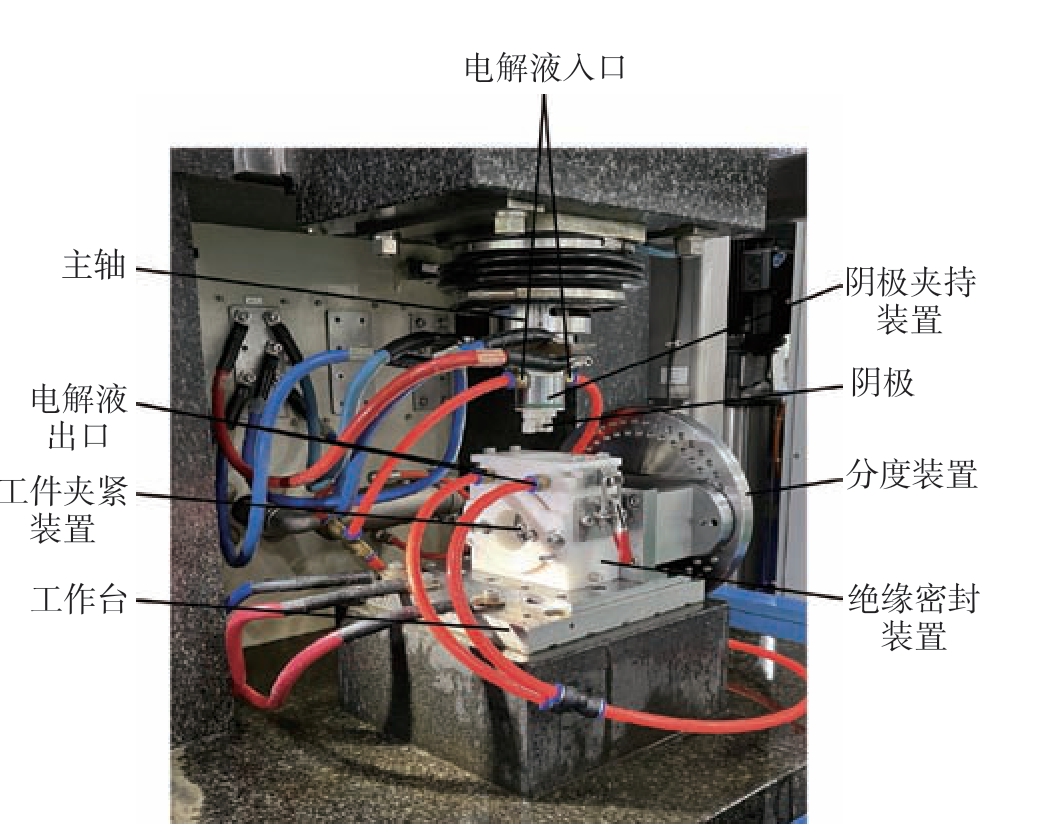

验证试验采用与仿真相同的加工参数,分别采用片状阴极和复合阴极开展了窄通道整体叶轮套料电解加工试验,主要试验参数如表2所示。工件材料和阴极材料均为2Cr13,电解液为硝酸钠溶液。试验装置由阴极夹持装置、绝缘密封装置、分度装置和工件夹紧装置组成,如图10所示。

表2 主要试验参数

Table 2 Main test parameters

项目 数值或条件出液形式 开放式/封闭式加工电压/V 26.5电解液入口压力/MPa 1.1电解液出口压力/MPa 0/0.4电解液温度/℃ 25初始加工间隙/mm 0.2电解液电导率/(S/m) 8.1进给速度/(mm/min) 1.8

图10 窄通道整体叶轮套料电解加工试验装置

Fig.10 Test device of electrochemical trepanning machining for narrow channel integral impeller

4.2 阴极结构对工艺稳定性的影响

使用片状阴极加工窄通道整体叶轮时,叶间会出现楔形块 (图11)。楔形块会随机地停留在电解液流道中,随时会引起加工短路。使用复合阴极加工时,由于去除了叶间导致楔形块产生的加工余量,使得加工过程中无楔形块产生,加工过程稳定。上述试验结果验证了复合阴极在提高窄通道整体叶轮套料电解加工稳定性方面的有效性。

图11 片状阴极连续加工产生的楔形块

Fig.11 Wedge block produced by continuous machining of sheet cathode

4.3 流场对工艺稳定性的影响

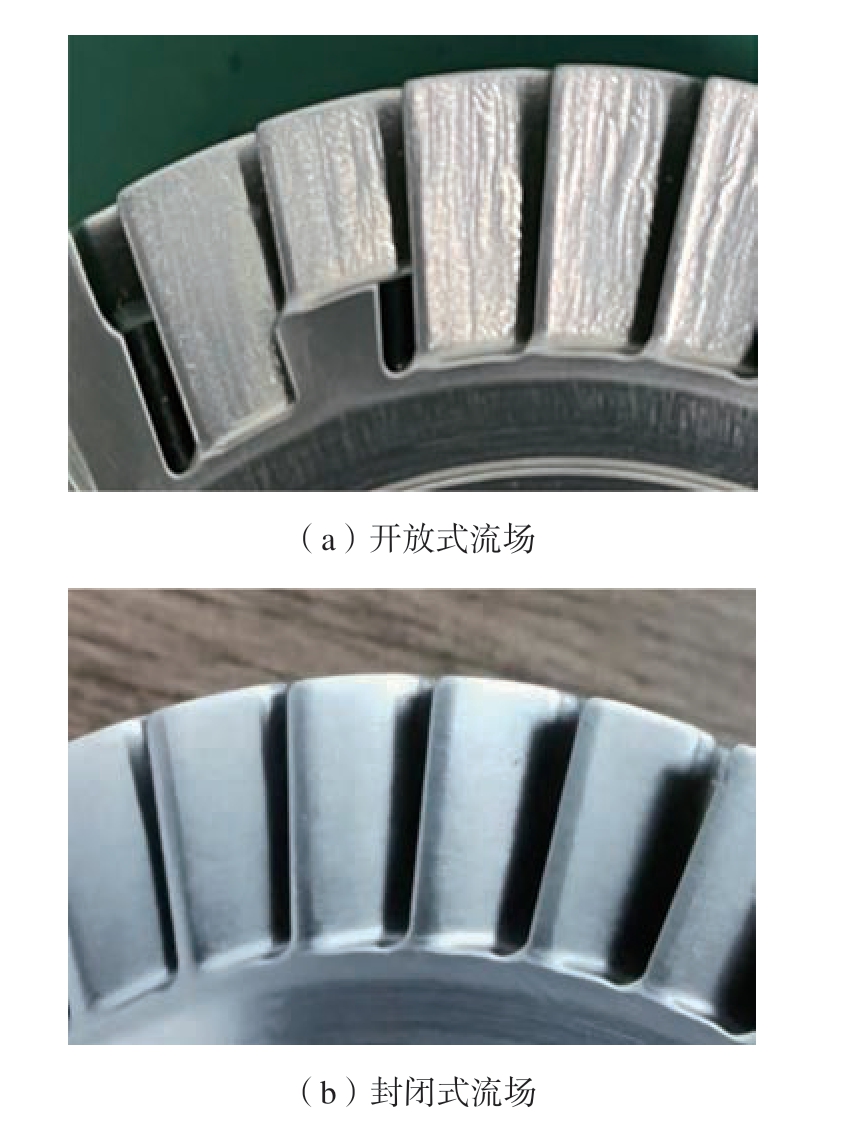

流场分布的均匀性直接影响加工稳定性。使用开放式流场加工时,其加工区域流场分布不均,导致加工过程常出现过流甚至短路现象,叶片加工表面质量较差,如图12(a)所示;采用封闭式流场加工时,背压改善了流场分布均匀性,使得加工过程平稳,加工出的叶片表面质量较好,如图12(b)所示。上述试验结果验证了封闭式流场在提高窄通道整体叶轮套料电解加工稳定性方面的有效性。

图12 不同流场的加工叶片表面质量

Fig.12 Surface quality of machined blades with different flow fields

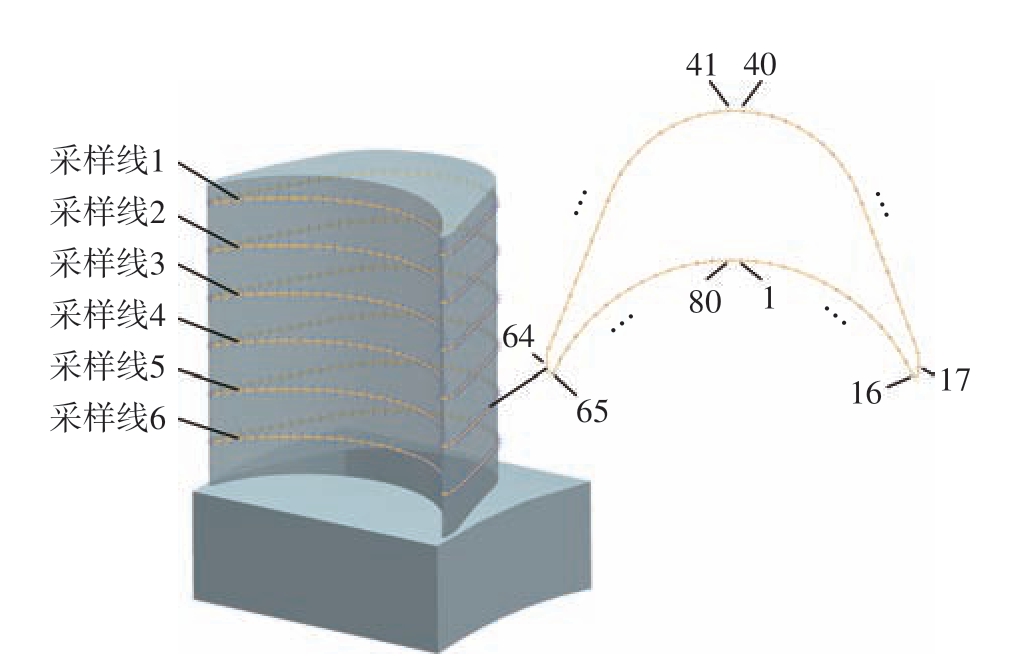

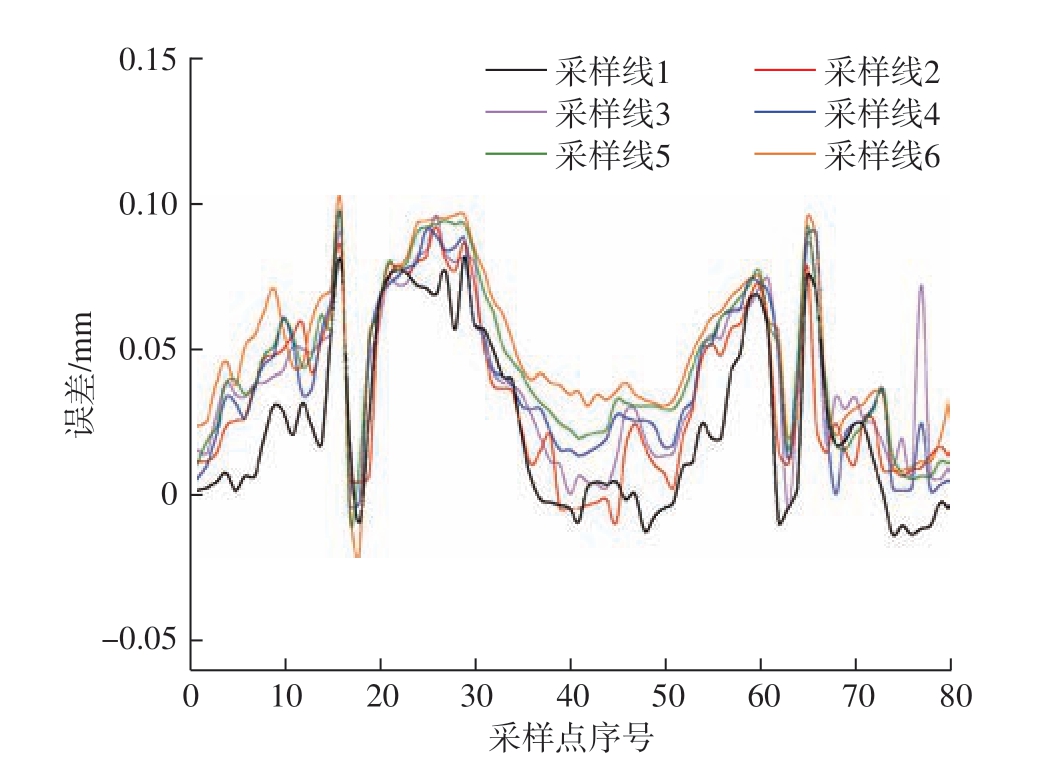

对比试验后,采用复合阴极和封闭式流场开展了连续加工试验,共计加工了41个叶片,未出现过流、短路等异常情况,加工过程稳定。采用海克斯康Global S7107三坐标测量机对加工出的叶片进行检测,在叶片上设置6条采样线,在采样线上等距设置采样点,如图13所示。其中,叶片的弦宽和长度均为12 mm。各采样点实测值与理论轮廓值之间的误差如图14所示。可以看出,叶盆、叶背以及进排气边的加工误差在- 0.02 ~ +0.10 mm之间,满足叶型±0.1 mm的轮廓度设计要求。对连续加工出的41个叶片进行检测,叶片的加工重复精度在0.04 mm以内。试验结果表明,复合阴极加封闭式流场可显著改善窄通道整体叶轮套料电解加工稳定性,适合该类零件批量生产使用。

图13 叶片采样线及等距采样点位置

Fig.13 Position of blade sampling line and equidistant sampling point

图14 叶片加工误差分布

Fig.14 Distribution of blade machining error

5 结论

(1)针对窄通道整体叶轮套料电解加工稳定性问题,创新设计了复合阴极结构,既能够实现叶片的精密成形,又能够在加工过程中去除会导致加工短路的楔形块,对于提高加工稳定性起到显著作用。

(2)对比验证了开放式流场与封闭式流场对于加工稳定性的影响,结果表明,封闭式流场加工过程中流场分布更加均匀,加工稳定性更好。

(3)针对某型号窄通道整体叶轮,采用设计的复合阴极结构和封闭式流场加工了41个叶片,加工精度满足图纸设计要求,加工过程稳定,为该类零件的优质高效电解加工奠定了技术基础。

[1] 郑严, 厐重义. 弹用涡喷(涡扇)发动机技术(续)[J]. 飞航导弹,2002(1): 40-45.ZHENG Yan, PANG Chongyi. Missile turbojet (turbofan) engine technology (continued)[J]. Aerodynamic Missile Journal, 2002(1): 40-45.

[2] 于晴, 赵慧, 袁伟为, 等. 液体火箭发动机涡轮气动优化数值研究[J]. 火箭推进, 2020, 46(5): 21-26.YU Qing, ZHAO Hui, YUAN Weiwei, et al. Numerical study on aerodynamic optimization of liquid rocket engine turbine[J]. Journal of Rocket Propulsion, 2020, 46(5): 21-26.

[3] ZHAO Z C, WANG Y, QIAN N, et al. A framework for accuracy enhancement in milling thin-walled narrow-vane turbine impeller of NiAlbased superalloy[J]. The International Journal of Advanced Manufacturing Technology, 2020, 108(11): 3925-3938.

[4] GU Z Z, ZHU W G, ZHENG X H, et al. Cathode tool design and experimental study on electrochemical trepanning of blades[J]. The International Journal of Advanced Manufacturing Technology, 2019, 100(1):857-863.

[5] 徐家文, 赵建社, 朱永伟, 等. 航空发动机整体构件特种加工新技术[M]. 北京: 国防工业出版社, 2011.XU Jiawen, ZHAO Jianshe, ZHU Yongwei, et al. New nontraditional machining techniques of integral components in aircraft engine[M]. Beijing:National Defense Industry Press, 2011.

[6] 吕焱明, 赵建社, 范延涛, 等. 大长宽比深窄槽电解加工阴极结构设计[J]. 航空制造技术, 2018, 61(3): 46-53.LÜ Yanming, ZHAO Jianshe, FAN Yantao, et al. Cathode structure design of electrochemical machining for deep narrow grooves with high length-width ratio[J]. Aeronautical Manufacturing Technology, 2018,61(3): 46-53.

[7] 彭苏皓, 徐正扬, 谷洲之, 等. 整体构件周向叶片电解加工流场设计及实验[J]. 南京航空航天大学学报, 2014, 46(5): 750-756.PENG Suhao, XU Zhengyang, GU Zhouzhi, et al. Flow field design and experiment of electrochemical machining of integral components circumferential blade[J]. Journal of Nanjing University of Aeronautics &Astronautics, 2014, 46(5): 750-756.

[8] 杨卫东, 陆兴元, 陈波. 小通道钛合金轮盘电解工艺试验[C]//2005年中国机械工程学会年会. 重庆, 2005.YANG Weidong, LU Xingyuan, CHEN Bo. Process test of electrochemical machining for mini-channel titanium alloy disc[C]//2005 Annual Conference of Chinese Mechanical Engineering Society. Chongqing,2005.

[9] ZHU D, XUE T Y, HU X Y, et al. Electrochemical trepanning with uniform electrolyte flow around the entire blade profile[J]. Chinese Journal of Aeronautics, 2019, 32(7): 1748-1755.

[10] 丁宇. 航天转子叶片的电解加工工艺研究[C]//中国机械工程学会特种加工分会. 第13届全国特种加工学术会议论文集. 哈尔滨:哈尔滨工业大学出版社, 2009: 310-312.DING Yu. Research on electrochemical machining technology of aerospace rotor blade[C]//Non-Traditional Machining Institution of Chinese Mechanical Engineering Society. Proceedings of the 13th National Conference of Non-traditional Machining. Harbin: Harbin Institute of Technology Press, 2009: 310-312.

[11] 庞延昊天, 贾建利, 耿雪松. 钛合金叶栅电解加工工艺技术研究[J]. 电加工与模具, 2021(6): 42-46.PANG Yanhaotian, JIA Jianli, GENG Xuesong. Research on electrochemical machining of titanium alloy cascade[J]. Electromachining& Mould, 2021(6): 42-46.

[12] 张晓博, 朱栋, 吴泽刚, 等. 扩压器套料电解加工叶片边缘流场优化研究[J]. 电加工与模具, 2021(Z1): 51-54.ZHANG Xiaobo, ZHU Dong, WU Zegang, et al. Flow field optimization of trailing edge in electrochemical trepanning process of diffuser[J]. Electromachining & Mould, 2021(Z1): 51-54.

[13] KLINK A, HEIDEMANNS L, ROMMES B. Study of the electrolyte flow at narrow openings during electrochemical machining[J].CIRP Annals, 2020, 69(1): 157-160.

[14] WESTLEY J A, ATKINSON J, DUFFIELD A. Generic aspects of tool design for electrochemical machining[J]. Journal of Materials Processing Technology, 2004, 149(1-3): 384-392.

[15] KLOCKE F, KLINK A, VESELOVAC D, et al. Turbomachinery component manufacture by application of electrochemical, electro-physical and photonic processes[J]. CIRP Annals, 2014, 63(2): 703-726.

[16] SHIMASAKI T, KUNIEDA M. Study on influences of bubbles on ECM gap phenomena using transparent electrode[J]. CIRP Annals, 2016, 65(1): 225-228.

[17] 于冰. 精密电解套料阴极设计与优化[J]. 航空制造技术,2016, 59(22): 48-51.YU Bing. Design and optimization of precision ECM cathode[J].Aeronautical Manufacturing Technology, 2016, 59(22): 48-51.

[18] 赵建社, 王峰, 肖雄, 等. 微尺度弧形群缝电解加工试验研究[J]. 机械工程学报, 2014, 50(23): 186-193.ZHAO Jianshe, WANG Feng, XIAO Xiong, et al. Experiment research on electrochemical machining of meso scale arc-shaped multigrooves[J]. Journal of Mechanical Engineering, 2014, 50(23): 186-193.

[19] 张聚臣, 李世成, 刘洋, 等. 基于Realizable k - ε模型的叶盘通道电解加工多场耦合分析[J]. 航空学报, 2022, 43(4): 354-365.ZHANG Juchen, LI Shicheng, LIU Yang, et al. Multi-physical field analysis of tunnel ECM employed realizable k - ε model[J]. Acta Aeronautica et Astronautica Sinica, 2022, 43(4): 354-365.

[20] LAUNDER B E, SPALDING D B. Lectures in mathematical models of turbulence[M]. New York: Academic Press, 1972.