轻量化制造可减少航空航天领域的能源消耗、提升机动性能,降低燃油车油耗和排放、增加电动车续航里程,是航空航天和汽车领域的重要研究方向[1–2]。铝合金的密度为钢的1/3左右,比强度高、耐腐蚀性强,常作为轻量化材料替代传统材料制造结构件,能显著减轻飞机、汽车的质量,在航空航天和汽车领域得到广泛应用[3]。

铝合金在减重、提速方面的优势非常明显。近年来,尤其在大型复杂薄壁零部件的制造方面,铝合金一体化压铸技术在航空航天和汽车领域得到了广泛应用,极大地推动了铝合金在高端装备制造中的应用,成为轻量化制造研究的一个重要方向。压铸机、模具和合金材料并称为压铸三要素,共同决定了压铸件的质量、效率和性能[4]。

1 一体化压铸的提出与发展

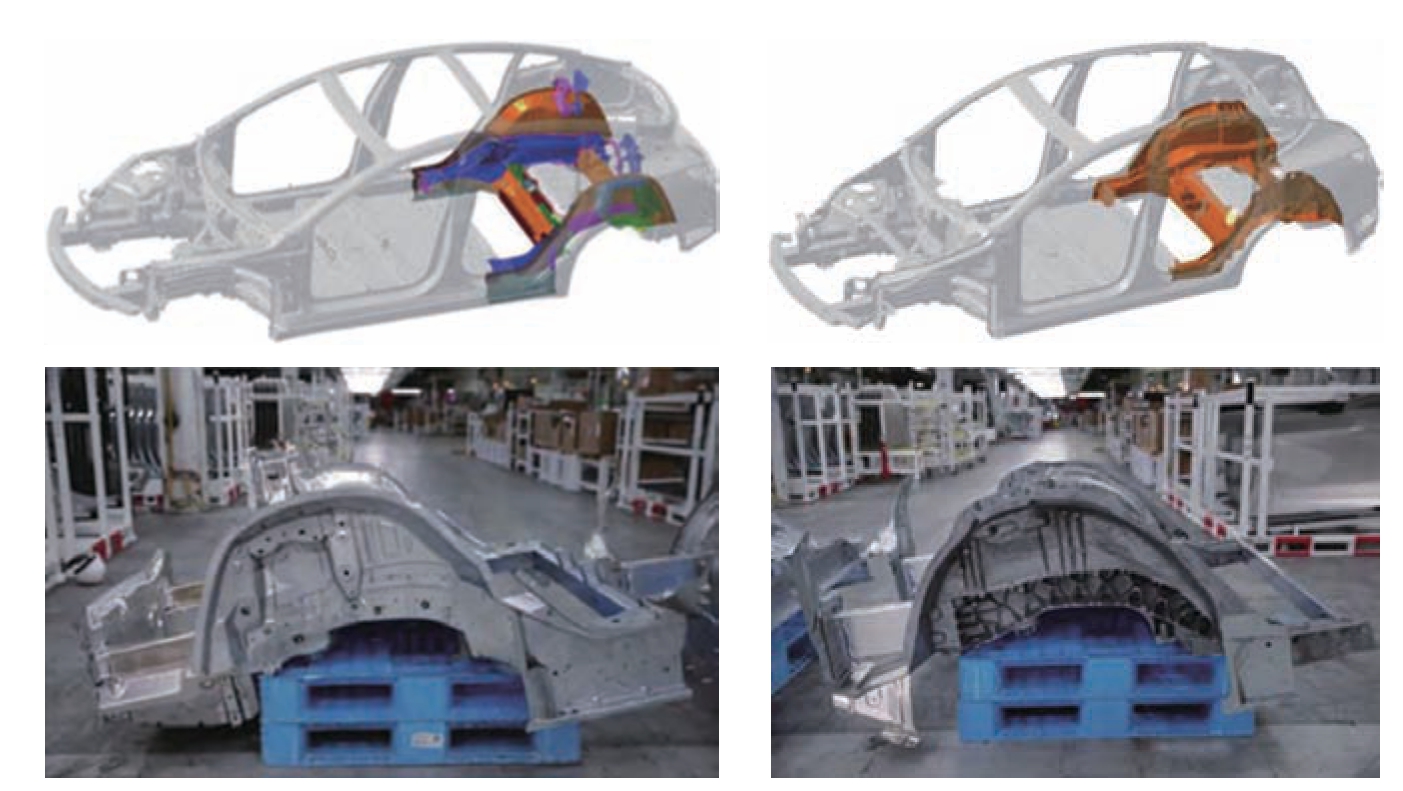

汽车领域,结构件轻量化能降低能耗,提高里程,缩短制动距离,符合节能减排的趋势。传统的汽车制造工艺一般包括冲压、焊装、涂装、总装4个环节,车身用料复杂,原材料回收率较低[5]。特斯拉在2019年首次提出一体化压铸技术,将多个零部件通过整体压铸成型工艺集成为一个复杂整体结构件,实现了零部件的集成化和轻量化制造,如图 1所示[6]。

图1 一体化压铸成形的Model Y后底板

Fig.1 Integrated die casting of Model Y rear underbody panel

一体化压铸成形过程一般包括合模、浇注、真空排气、压射、开模、顶出取件、铸件后处理等工序,有上百个工艺参数,其中重要的工艺参数有平均低速、平均高速、最高速度、高速起点、稳态压力、铸造压力、料柄厚度、周期时间、压射行程、填充时间、锁模力、填充阻力、炉温、顶出力、真空值等。2020年,特斯拉在Model Y上成功应用一体化压铸技术大批量生产后底板,将零件从70个减少至2个,减少焊点1600余个[7]。2024年,小米汽车也一体化压铸量产了小米SU7的后底板。

和传统制造技术相比,一体化压铸能实现较高的材料利用率,大幅度减少焊接点位,减少相应冲焊设备的购置,节约成本;另外,一体化压铸能将生产过程的工序大幅减少,提升制造效率与研发周期;零部件几乎全为铝合金,减少连接材料,由此提高零部件的回收利用率[8]。一体化压铸件的形状复杂、壁厚不均匀、尺寸大,热处理后易引起零部件尺寸变形或表面裂纹,对合金材料要求高,需要具有良好的铸造性能,且铸态下要具有优良的强度与韧性,节省后续热处理工序,降低成本,提高大型结构件的良品率[9]。

2 一体化压铸免热处理铝合金研究进展

合金材料是构成一体化压铸件质量的基石,不同的合金成分和微观结构直接影响铸件的力学性能、耐腐蚀性及加工性能等[10–11]。热处理是增强铝合金铸件力学性能的有效方法,能够改善铝合金铸件的微观组织,有效提升屈服强度和延伸率[12]。随着航空航天和汽车铸件的大型薄壁化,热处理易造成压铸件变形,增加后续整形难度以及报废率。针对大型薄壁压铸件,研究人员提出了免热处理铝合金材料,材料无需进行热处理,在铸态条件下就能达到力学性能要求[13]。

在压铸铝合金的生产过程中,常向合金中添加Si、Fe、Cu等元素来调节合金性能。Si元素的添加能增进铝合金的流动性,有助于实现复杂结构的成形,减少缩孔、缩松等铸造缺陷,形成Mg2Si共晶强化相[14]。Mg和Mn的加入能大幅提升铝合金的综合力学性能,同时Mn也能代替Fe来促进压铸件脱模[15–16]。Cu元素可以固溶在α–Al中形成两种结构的Al2Cu相,其中球状颗粒相能显著提升铝合金的强度,在沿晶界分布的网状结构会降低铝合金的延伸率[13,17]。Ti元素的引入能够在铝基体中生成稳定的金属间化合物Al3Ti,在铝熔体中作为异质形核剂,显著提高铝合金的铸态组织细化效果,组织细化后的铸态合金展现出更优异的力学性能[18]。当Ti与B一起加入时,可形成能作为异质形核核心的TiB2相,显著促进基体细化,但当Zr或Sc元素和Ti - B同时存在时,Zr、Sc和Ti - B的晶粒细化效果无法实现,发生中毒现象[19]。

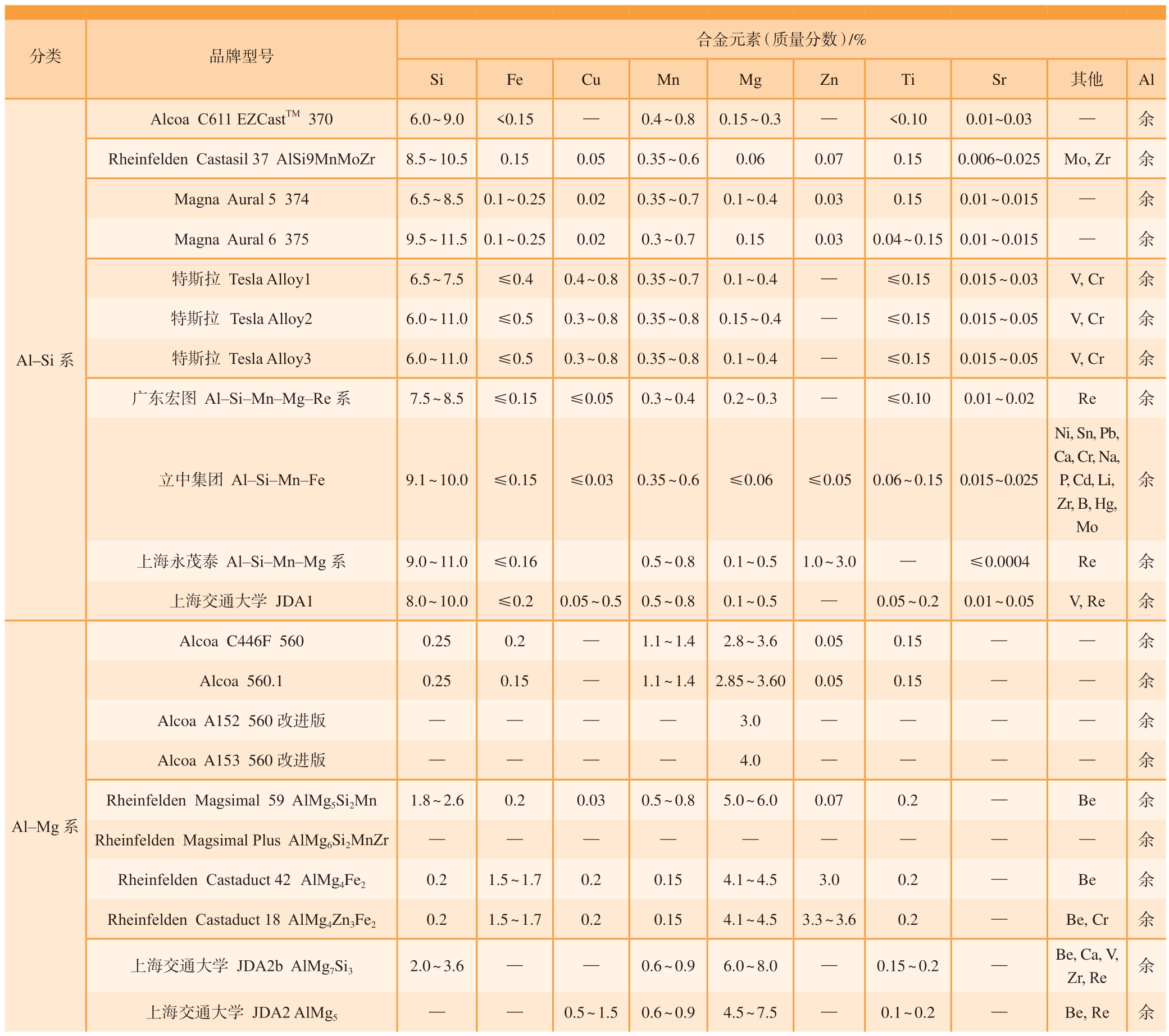

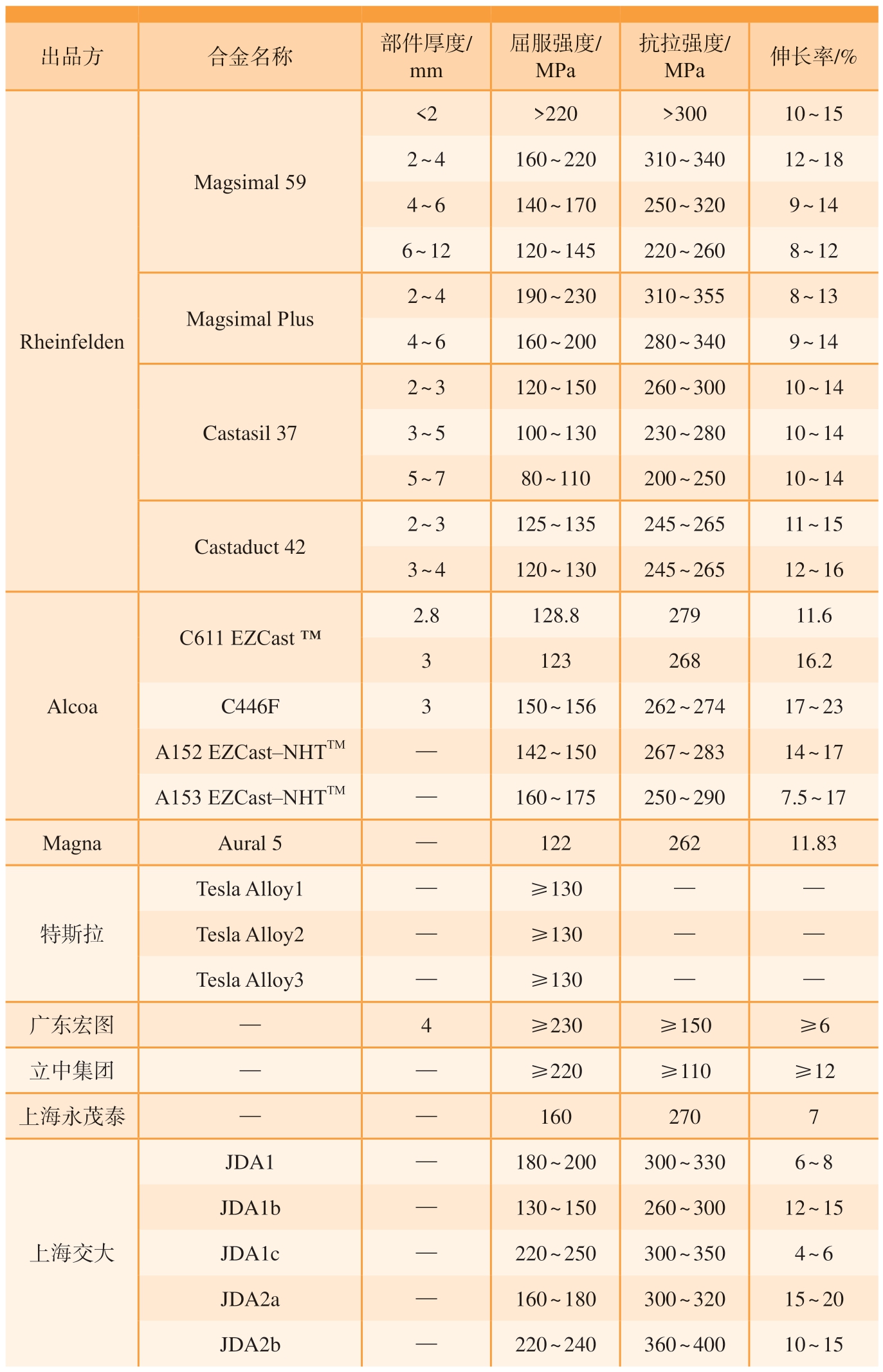

目前免热处理铝合金主要分为Al – Si系和Al - Mg系,市场上免热处理铝合金的化学成分如表1所示,铸态下的力学性能如表2所示。美国铝业公司 (Alcoa)在免热处理铝合金行业布局较早,开发了一系列免热处理铝合金,其中有Al – Si系的C611,也有Al - Mg系的C446F(560)合金以及由C446F合金改进而来的A152/A153合金,已被广泛应用。铸态下的C611合金屈服强度123 MPa、抗拉强度268 MPa、延伸率达16.2%。铸态下的C446F合金抗拉强度、屈服强度和延伸率等力学性能均超过经过T6热处理工艺的AlSi10MnMg合金铸件,由于其凝固温度范围太宽,导致压铸过程中的热裂倾向非常高,不适用于厚度变化明显的复杂零件。美国铝业公司在上述C446F合金的基础上为改善热裂性能,开发出了新型镁含量为3%的A152合金和镁含量为4%的A153合金。莱茵菲尔德公司 (Rheinfelden)还开发了Magsimal 59合金,通过添加Si元素改善合金的热裂性能以及提升铸造过程中的流动性。另外,Magsimal Plus的高强度可实现非常轻薄的设计,与使用AlSi10MnMg的设计相比,质量最多可减轻40%,且该合金具有出色的耐腐蚀性,通常无需保护涂层;Castaduct 42为Al - Mg系合金,合金中Mn质量分数较低,Fe质量分数较高,合金具有较优的抗粘模性,且生产过程中易于采用回收铝合金材料,对降低碳排放有一定的优势。Aural 5合金(374)和Aural 6合金 (375),均由麦格纳公司 (Magna)开发。Aural 5合金成分与前文介绍的C611合金基本一致。Aural 6合金的化学成分与Castasil 37合金相似,但该合金不添加Mo和Zr,通过少量的Mg来获得一定的强化效果。特斯拉在2021申请了Al – Si系免热处理压铸铝合金材料的专利,共有3个牌号,其硅含量范围较宽。铸态下,截面厚度为3 mm时,该牌号合金的屈服强度约为130 MPa,折弯角至少约为20°。

表1 部分免热处理压铸合金化学成分

Table 1 Chemical Composition of some non-heat-treatment aluminum alloys

分类 品牌型号合金元素 (质量分数)/%Si Fe Cu Mn Mg Zn Ti Sr 其他 Al Al–Si系Alcoa C611 EZCastTM 370 6.0 ~ 9.0<0.15—0.4 ~ 0.8 0.15 ~ 0.3— <0.10 0.01~0.03—余Rheinfelden Castasil 37 AlSi9MnMoZr 8.5 ~ 10.5 0.15 0.05 0.35 ~ 0.6 0.06 0.07 0.15 0.006~0.025 Mo, Zr 余Magna Aural 5 374 6.5 ~ 8.5 0.1 ~ 0.25 0.02 0.35 ~ 0.7 0.1 ~ 0.4 0.03 0.15 0.01 ~ 0.015—余Magna Aural 6 375 9.5 ~ 11.5 0.1 ~ 0.25 0.02 0.3 ~ 0.7 0.15 0.03 0.04 ~ 0.15 0.01 ~ 0.015—余特斯拉 Tesla Alloy1 6.5 ~ 7.5 ≤0.4 0.4 ~ 0.8 0.35 ~ 0.7 0.1 ~ 0.4 — ≤0.15 0.015 ~ 0.03 V, Cr 余特斯拉 Tesla Alloy2 6.0 ~ 11.0 ≤0.5 0.3 ~ 0.8 0.35 ~ 0.8 0.15 ~ 0.4 — ≤0.15 0.015 ~ 0.05 V, Cr 余特斯拉 Tesla Alloy3 6.0 ~ 11.0 ≤0.5 0.3 ~ 0.8 0.35 ~ 0.8 0.1 ~ 0.4 — ≤0.15 0.015 ~ 0.05 V, Cr 余广东宏图 Al-Si-Mn-Mg-Re系 7.5 ~ 8.5 ≤0.15 ≤0.05 0.3 ~ 0.4 0.2 ~ 0.3 — ≤0.10 0.01 ~ 0.02 Re 余立中集团 Al-Si-Mn-Fe 9.1 ~ 10.0 ≤0.15 ≤0.03 0.35 ~ 0.6 ≤0.06 ≤0.05 0.06 ~ 0.15 0.015 ~ 0.025 Ni, Sn, Pb,Ca, Cr, Na,P, Cd, Li,Zr, B, Hg,Mo余上海永茂泰 Al-Si-Mn-Mg系 9.0 ~ 11.0 ≤0.16 0.5 ~ 0.8 0.1 ~ 0.5 1.0 ~ 3.0 — ≤0.0004 Re 余上海交通大学 JDA1 8.0 ~ 10.0 ≤0.2 0.05 ~ 0.5 0.5 ~ 0.8 0.1 ~ 0.5 — 0.05 ~ 0.2 0.01 ~ 0.05 V, Re 余Al-Mg系Alcoa C446F 560 0.25 0.2—1.1 ~ 1.4 2.8 ~ 3.6 0.05 0.15 — —余Alcoa 560.1 0.25 0.15—1.1 ~ 1.4 2.85 ~ 3.60 0.05 0.15 — —余Alcoa A152 560改进版 — — — — 3.0 — — — — 余Alcoa A153 560改进版 — — — — 4.0 — — — — 余Rheinfelden Magsimal 59 AlMg5Si2Mn1.8 ~ 2.6 0.2 0.03 0.5 ~ 0.8 5.0 ~ 6.0 0.07 0.2 — Be余Rheinfelden Magsimal Plus AlMg6Si2MnZr—— —— — —余Rheinfelden Castaduct 42 AlMg4Fe20.2 1.5 ~ 1.7 0.2 0.15 4.1 ~ 4.5 3.0 0.2 — Be余Rheinfelden Castaduct 18 AlMg4Zn3Fe20.2 1.5 ~ 1.7 0.2 0.15 4.1 ~ 4.5 3.3 ~ 3.6 0.2 — Be, Cr余上海交通大学 JDA2b AlMg7Si3 2.0 ~ 3.6 — — 0.6 ~ 0.9 6.0 ~ 8.0 — 0.15 ~ 0.2 — Be, Ca, V,Zr, Re 余上海交通大学 JDA2 AlMg5 — — 0.5 ~ 1.5 0.6 ~ 0.9 4.5 ~ 7.5 — 0.1 ~ 0.2 — Be, Re 余

表2 部分免热处理压铸合金铸态下的力学性能

Table 2 As-cast mechanical properties of some non-heat-treatment die casting aluminum alloys

出品方 合金名称 部件厚度/mm屈服强度/MPa抗拉强度/MPa 伸长率/%Rheinfelden Magsimal 59<2 >220 >300 10 ~ 15 2 ~ 4 160 ~ 220 310 ~ 340 12 ~ 18 4 ~ 6 140 ~ 170 250 ~ 320 9 ~ 14 6 ~ 12 120 ~ 145 220 ~ 260 8 ~ 12 Magsimal Plus 2 ~ 4 190 ~ 230 310 ~ 355 8 ~ 13 4 ~ 6 160 ~ 200 280 ~ 340 9 ~ 14 Castasil 37 2 ~ 3 120 ~ 150 260 ~ 300 10 ~ 14 3 ~ 5 100 ~ 130 230 ~ 280 10 ~ 14 5 ~ 7 80 ~ 110 200 ~ 250 10 ~ 14 Castaduct 42 2 ~ 3 125 ~ 135 245 ~ 265 11 ~ 15 3 ~ 4 120 ~ 130 245 ~ 265 12 ~ 16 Alcoa C611 EZCast™2.8 128.8 279 11.6 3 123 268 16.2 C446F 3 150 ~ 156 262 ~ 274 17 ~ 23 A152 EZCast-NHTTM— 142 ~ 150267 ~ 28314 ~ 17 A153 EZCast-NHTTM— 160 ~ 175250 ~ 2907.5 ~ 17 MagnaAural 5—12226211.83特斯拉Tesla Alloy1 — ≥130 — —Tesla Alloy2 — ≥130 — —Tesla Alloy3 — ≥130 — —广东宏图 — 4 ≥230 ≥150 ≥6立中集团 — — ≥220 ≥110 ≥12上海永茂泰 — — 160 270 7上海交大JDA1 — 180 ~ 200 300 ~ 330 6 ~ 8 JDA1b —130 ~ 150260 ~ 30012 ~ 15 JDA1c —220 ~ 250300 ~ 3504 ~ 6 JDA2a —160 ~ 180300 ~ 32015 ~ 20 JDA2b —220 ~ 240360 ~ 40010 ~ 15

广东鸿图2015年发明公开的Al-Si-Mn-Mg-Re系压铸铝合金,微量杂质的单个元素的含量≤0.05%,且微量杂质的总量≤0.15%。该合金具有高强度高韧性,无须进行T6热处理,在铸态下就可获得良好力学性能。铸件由高真空压铸工艺压铸,其壁厚为4 mm,铸态下本体抗拉强度≥230 MPa,屈服强度≥150 MPa,伸长率≥6%,硬度≥75HB。该合金材料用于轿车底盘副车架、车门立柱等关键零部件的制造,可满足轿车轻量化的发展需求。上海永茂泰2019年发明公开的Al-Si-Mn-Mg系压铸铝合金通过加入强化元素Zn,并采用Sr/稀土复合变质剂变质,在铸态下可获得屈服强度达160 MPa、抗拉强度达270 MPa、延伸率达7%。立中集团2020年发明公开的铝合金,力学性能可以达到抗拉强度≥220 MPa、屈服强度≥110 MPa、伸长率≥12%,将其应用于汽车电池包壳体,可一次铸造成形。上海交通大学轻合金中心丁文江院士、彭立明教授团队经过多年积累,已成功开发2种合金体系共5个亚型的免热处理压铸铝合金材料。JDA压铸铝合金材料在铸态下即可达到优异的力学性能。JDA1合金已成功应用于乘用车、商用车领域十几款支架类受力结构件。JDA1b合金由于其优异的铸态强塑性主要批量应用于一体化车身结构件。JDA1c合金由于其较高的铸态强度,特别是屈服强度,主要应用于电机壳体等高强要求铸件。JDA2体系合金由于高强高韧特性主要应用于底盘类零件,满足铸件较高冲击、疲劳耐久要求;另外JDA2体系合金存在典型的薄壁效应,在大型薄壁车身结构件领域应用前景广泛。

3 一体化压铸设备的发展

通过将高性能的铝合金,在高压下快速充填模具,形成具有精确尺寸和复杂形状的铸件,一体化压铸设备及工艺有效地解决了传统制造方法难以克服的技术难题[20]。

3.1 一体化压铸机

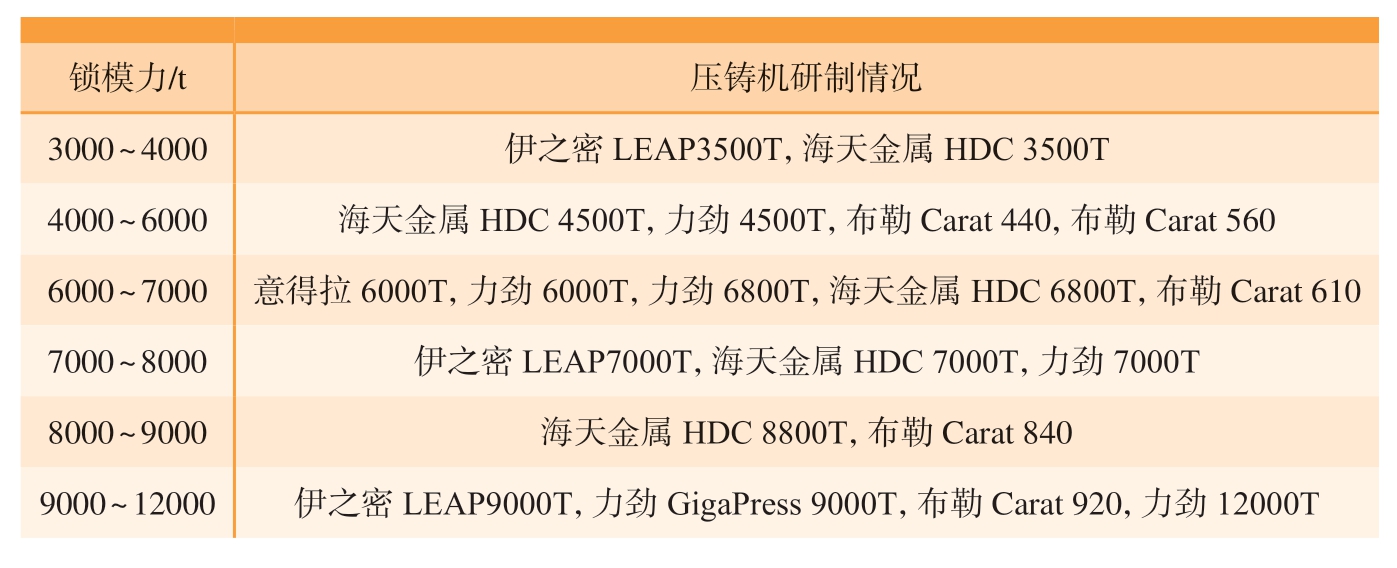

大型压铸机作为一体化压铸生产的核心设备,性能直接影响到铸件的成形速度和精度,决定了生产的效率和成本。模具作为一体化压铸过程中材料成形的直接载体,设计和制造质量不仅决定了铸件的几何尺寸、表面质量和力学性能,还直接关系到模具的使用寿命和生产的稳定性[21]。在一体化压铸工艺中,对于压铸机、模具和合金材料的研究和优化已成为提升压铸技术水平,满足更高质量要求的关键[22]。压铸机锁模力是压铸机向模具施加的力,主要是为了避免浇注液态金属时模具被压力顶开。压铸机一般按照锁模力的大小进行分类,目前大型压铸机研制情况如表3所示。

表3 大型压铸机研制情况

Table 3 Development status of large die-casting machines

锁模力/t 压铸机研制情况3000 ~ 4000 伊之密LEAP3500T,海天金属HDC 3500T 4000 ~ 6000 海天金属HDC 4500T,力劲 4500T,布勒Carat 440,布勒Carat 560 6000 ~ 7000 意得拉6000T,力劲 6000T,力劲 6800T,海天金属HDC 6800T,布勒Carat 610 7000 ~ 8000 伊之密LEAP7000T,海天金属HDC 7000T,力劲 7000T 8000 ~ 9000 海天金属HDC 8800T,布勒Carat 840 9000 ~ 12000 伊之密LEAP9000T,力劲GigaPress 9000T,布勒Carat 920,力劲 12000T

在当前高端制造业的背景下,研发及制造大型压铸设备所面临的技术难题尤为复杂,有能力制造大型压铸机的企业数量较少。力劲科技长期致力于大型一体化压铸机的生产,为特斯拉生产了6000 t的大型压铸机,随后又研制出9000 t压铸机。2022年9月,力劲科技与广东鸿图科技有限公司共同将锁模力提升到12000 t,标志着大型压铸机领域技术进步的新里程碑。除了力劲科技之外,布勒公司在大型压机技术领域同样表现突出,具备较深厚的技术积累,开发交付了两模板结构的8400 t和9200 t的Carat 840/920大型压铸机。伊之密公司也已成功制造了7000 t级压铸机,并于2022年完成了9000 t压铸机的研发工作。海天金属设计并制造了HDC系列大型冷室压铸机,锁模力覆盖了180 ~ 8800 t,并在2022年9月投入使用了HDC 8800 t压铸试模单元。部分大型压铸机技术参数如表4所示。

表4 部分大型压铸机技术参数

Table 4 Technical specifications of some large die-casting machines

压铸机型号 锁模力/kN 压射力/kN 锤头直径/mm 射料量/kg 最大铸造面积(40 MPa)/cm2 HDC 2500 25000 1700 140 ~ 180 31.7 ~ 52.5 6250 HDC 3000 30000 2110 150 ~ 190 41.4 ~ 66.4 7500 HDC 3500 35000 2410 160 ~ 200 52.8 ~ 82.5 8750 HDC 4000 40000 2500 160 ~ 200 60.3 ~ 94.2 1000 HDC 4500 45000 2500 180 ~ 220 76.3 ~ 114 11250 LEAP 4500U 45000 2800 160 ~ 220 60 ~ 114 11250 LEAP 5000U 50000 2800 160 ~ 220 60 ~ 114 11250 LEAP 6000 60000 2920 210 ~ 250 110 ~ 156 15000 LEAP 7000 70000 4000 220 ~ 260 128 ~ 180 17500 LEAP 8000 80000 4800 250 ~ 300 193 ~ 278 20000 LEAP 9000 90000 5340 250 ~ 300 193 ~ 278 22500 Carat 560 56000 4295 170 ~ 240 64 ~ 128 14000 Carat 610 61000 4295 170 ~ 240 64 ~ 128 15250 Carat 840 84000 5412 200 ~ 300 105 ~ 236 21000 Carat 920 92000 5412 200 ~ 300 105 ~ 236 23000

3.2 一体化压铸模具

一体化压铸件的形状复杂、尺寸大、壁厚不均匀、压射速度快、压射流程长,造成一体化压铸模具工作环境较恶劣、结构复杂,工作时受到的冲击大,因此一体化压铸模具的加工难度大,制造周期长,且设计时要依赖大量试验和经验[23]。一体化压铸模具尺寸达到1.6 ~ 2 m。压铸模一般由成形部分、模架部分、温控系统、排溢系统和浇注系统组成[24]。成形部分一般由动模、定模型芯和侧滑块组成,形成压铸件的形状,直接决定零部件的尺寸精度,是整个压铸模的核心部件[25]。模具温度会显著影响压铸件质量,因此温控系统中需要设计合理的加热和冷却系统,来控制模具热平衡。为满足大规模和复杂压铸零部件的需求,一体化压铸模具钢需具有良好的综合性能,包括优良的淬透性、热稳定性、热导率、韧性和较长的服役寿命。一体化压铸模具常用的材料为5CrMnMo、5CrNiMo、4CrNi4Mo、4Cr3Mo3SiV和3CrW8V等热作模具钢[26]。

模具厂商通常选择外购模架,而大型模架的结构与模具相似。当前市场中,科佳模架制造有限公司占据了较大的份额,广州型腔和赛维达等超大型模具生产企业也主要从该公司采购模架。为了进一步提升产品质量,减少对外部供应商的依赖,压铸企业正逐步打通上游模具制造环节,积极开展一体化压铸模具的开发与研究。科佳作为大型模架制造的龙头企业之一,在湖州地区率先生产大型模架,大型新能源一体化压铸模架月产能达6 ~ 7套。

4 一体化压铸工艺开发及数值模拟技术的发展

一体化压铸一个循环的工艺流程一般分为合模、浇注、开启真空、抽真空排气、压射液态金属、开模、取出铸件、喷涂和再次合模等。一体化压铸工艺参数主要包括浇注温度、模具温度、压射曲线、定量给料、等待时间、模具温度、保压压力和保压时间等,合适的工艺参数能提高零部件的力学性能,减少缺陷,提高铸件的良品率,对零部件的生产有显著影响。在实际生产中,不合适的参数设置会导致一体化压铸件出现浇不足、缩松缩孔、卷气等铸造缺陷,降低力学性能,甚至影响一体化压铸模具的寿命。采用传统的试错法确定合适的一体化压铸工艺参数需耗费大量的人力物力,工艺参数优化的周期长,目前市场上运用一体化压铸技术进行大规模生产的企业寥寥可数,特斯拉实现了一体化压铸后底板和前纵梁的大规模批量生产。因此,采用数值模拟方法对一体化压铸过程进行模拟对充型过程、凝固过程、缺陷预测,以及微观组织演变和模具热平衡进行模拟仿真,对优化铸造工艺,获得高质量一体化铸件具有重要工程价值。

一体化压铸全流程的数值模拟主要包括充型、凝固、微观组织、热应力以及变形等过程[27]。首先,充型模拟关注的是液态金属在压力作用下填充一体化模具型腔的行为及其与一体化模具壁面的相互作用;其次,凝固模拟过程着重于液态金属在型腔内凝固形成固态铸件的过程,这包括凝固路径、温度梯度以及凝固速率等因素,预测和优化铸件的微观结构以及避免缩孔、热裂等缺陷的产生。微观组织的模拟则进一步深入到铸件的微观层面,研究凝固过程微观组织演变过程中枝晶尺寸、析出相、二次枝晶臂间距等,从而得到工艺条件对微观组织的影响规律。总之一体化压铸模具造价高昂,对压铸模具热平衡模拟与寿命预测具有重要工程价值。

4.1 宏观充型、凝固和缺陷模拟

一体化压铸生产中,铸件尺寸大,壁厚不均,液态金属在充型时压力大,充型速度快,流动常表现为紊流,会将尚未排出型腔的气体卷入其中,若残余气体不能及时逸出,将随着凝固转变为铸件的卷气缺陷。另外,压铸过程的冷却速度快,凝固过程中伴随着氧化、热传递、冲击等物理化学变化,若凝固收缩过程中无法得到液态金属的补充,还易产生缩松缩孔等缺陷[28]。

在压铸宏观数值模拟中,主要对液态金属的充型过程和凝固过程进行计算模拟[29]。将压铸充型过程中的液态金属作为黏性不可压缩的牛顿流体,其充型过程中的流动行为遵循连续性方程、动量守恒方程和能量守恒方程。压铸充型模拟的关键问题是流动和压力在Navier-Stokes(N – S)方程中的同时求解问题[30]。现在常用的计算流程的算法有SIMPLE算法[31], MAC算法[32],美国LOS Alamos实验室提出的SOLAVOF算法与Boltzmann算法[33]。充型凝固过程中,压室和铸型的界面换热行为会显著影响液态金属的热量传递。曹永友[34]基于液态金属与铸型界面传热反算模型,研究得到了压铸单个循环下界面换热系数存在快速上升、高值持续、快速下降和低值维持4个阶段,使后续充型过程、凝固过程的温度场计算更加准确。

铸件缩松缩孔的预测有等温曲线法、温度梯度法和等固相率法等[35],目前应用最广的是1981年提出的考虑单元的温度梯度G和单元的冷却速度R的Niyama判据。Niyama判据通过计算并比较![]() 的极大值与临界值,进而预测该单元缩孔缩松缺陷[36]。Kang等[37]提出了一种Niyama判据来预测铸件的缩松缩孔形成,将该模型从简单铸件情况推广到复杂薄壁铸件情况。

的极大值与临界值,进而预测该单元缩孔缩松缺陷[36]。Kang等[37]提出了一种Niyama判据来预测铸件的缩松缩孔形成,将该模型从简单铸件情况推广到复杂薄壁铸件情况。

ProCAST公司对大型薄壁铸件的一体化压铸充型过程进行模拟,铸件尺寸约为1800 mm×1500 mm×740 mm,浇注质量约为100 kg,获得的充型过程中的温度场结果如图 2所示[38]。张伟等[39]基于GPU + CPU并行的自适应结构化网格剖分算法,大幅提高计算效率;用不可压缩格子玻尔兹曼热流求解器,显著提高了超大规模流体模拟的计算稳定性。Magma公司对大型一体化压铸结构件中的充型过程进行模拟,可以更准确观察到充型过程中模具型腔内的气体随着金属液充型的走向和最后滞留的位置,预测了气体缺陷的分布,如图 3所示[40]。

4.2 微观组织模拟

目前针对铝合金一体化压铸微观组织的模拟报道较少,现有研究大多对压铸过程开展数值模拟研究。在压铸铝合金微观组织的数值模拟方面,模拟微观组织的形核与生长模型,研究晶粒、树枝晶、共晶、成分偏析和显微孔洞的演变过程。微观组织模拟的数值方法包括确定性方法、随机性方法、相场 (PF)方法。这些方法中,元胞自动机 (CA)方法和PF方法最受研究人员关注。CA方法考虑过冷度、溶质浓度的作用,基于物理基础和生长动力学理论,通过一定的体系演化规则及管理随机过程,模拟凝固过程中微观组织的演变,其计算效率高、尺度大,能满足实际工程要求[41]。PF方法以金兹堡–朗道理论为基础,通过相场函数Φ来确定计算域中的固液相状态,避免了跟踪固液相界面,但PF方法计算量大,目前只能模拟较小的计算域[42]。Li等[43]考虑了压力下凝固对形核的热力学机制,建立CA模型模拟了枝晶生长,并基于模拟结果讨论了压力对铸件组织演变的影响。Chen等[44]采用改进的虚拟前沿跟踪方法,消除了网格各向异性,对三元铝合金的单枝晶和多枝晶的生长进行模拟。Gu等[45]建立三维CA模型,对Al–7Si–Mg合金直接生长和氢气孔演变进行模拟,并通过X射线断层扫描和光学显微镜等表征方法进行验证。Ren等[46]耦合了CA模型和FVM模型,实现了对枝晶生长、溶质诱导枝晶重熔过程的模拟,研究得到枝晶重熔存在4个阶段。Tan等[47]建立了改进的CA模型,对三元Al-Si-Mg合金的初生相枝晶生长过程进行模拟,并开展阶梯件试验进行验证。Zhang等[48]采用相场格子玻尔兹曼方法,结合并行计算与自适应网格算法,模拟了二维和三维的Al – Cu合金树枝晶演化,定量讨论了溶质对流和过冷对枝晶生长的影响。

图2 一体化压铸充型过程模拟结果[38]

Fig.2 Simulation results of integrated die casting filling process[38]

图3 Magma软件预测的缺陷分布模拟结果[40]

Fig.3 Simulation results of defect distribution predicted by Magma software[40]

4.3 模具热平衡分析及寿命预测

一体化压铸中,模具的成本高,生产周期长。模具的冷却系统常采用多路水冷的方案,该方案冷却效率高,但会造成模具内部温度分布不均,从而产生热应力,影响模具的使用寿命[49]。在实际生产中,随着生产周期的变动,模具型腔表面温度会发生剧烈的周期性波动,模具材料由于热传导的关系,导致型腔表面不断热膨胀和受冷收缩,在模具表面产生残余应力[50]。极端的热应力变化最终可能会使模具出现热疲劳失效[51]。通过模拟一体化压铸模具的温度场,能对模具的冷却系统和预热系统等设计方案进行优化,为模具结构和工艺参数设定等提供理论指导,具有重要的工程价值[52]。一体化压铸模具所承受的热应力分布的数值模拟结果能有效预测模具使用寿命,对优化模具设计方案,提高模具使用寿命提供帮助[53]。一体化压铸模具的应力模型一般采用热弹塑性模型,该模型假定材料在屈服之前呈线性弹性行为,屈服之后转变为塑性行为,其中弹性模量和屈服应力均与温度有关,能实现较好的模拟精度和稳定性[54]。对于材料的疲劳失效,局部应力–应变分析法认为材料首先会发生塑性变形,一定程度后产生疲劳微小裂纹,并进一步扩大。因此应变集中处的最大应力和最大应变决定了压铸模具疲劳强度和寿命[55]。

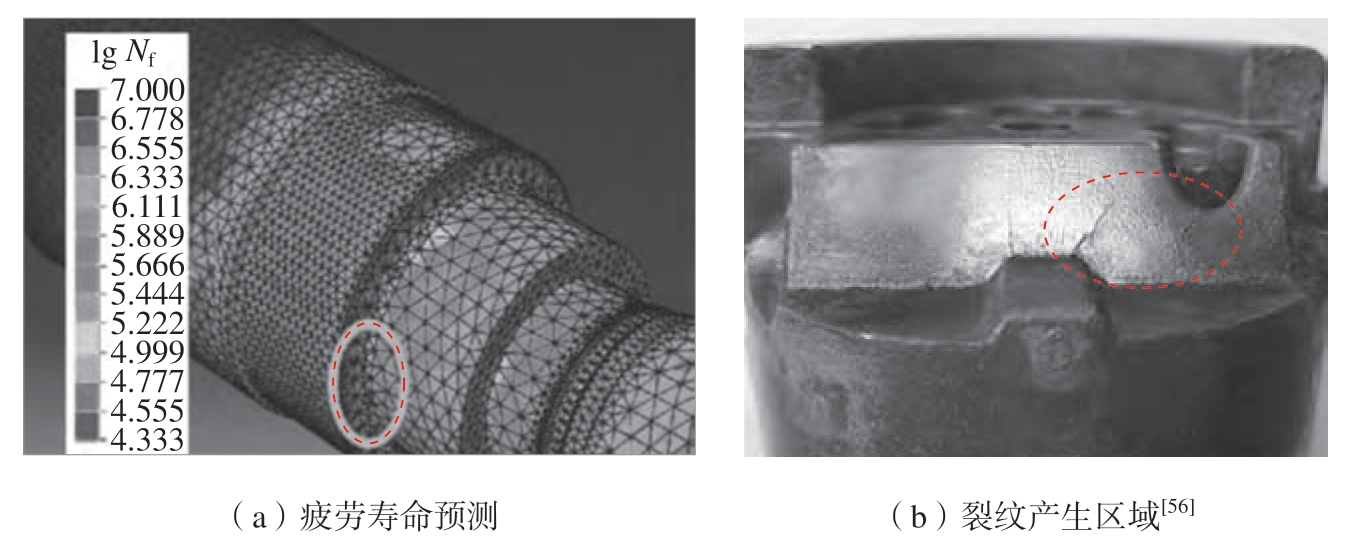

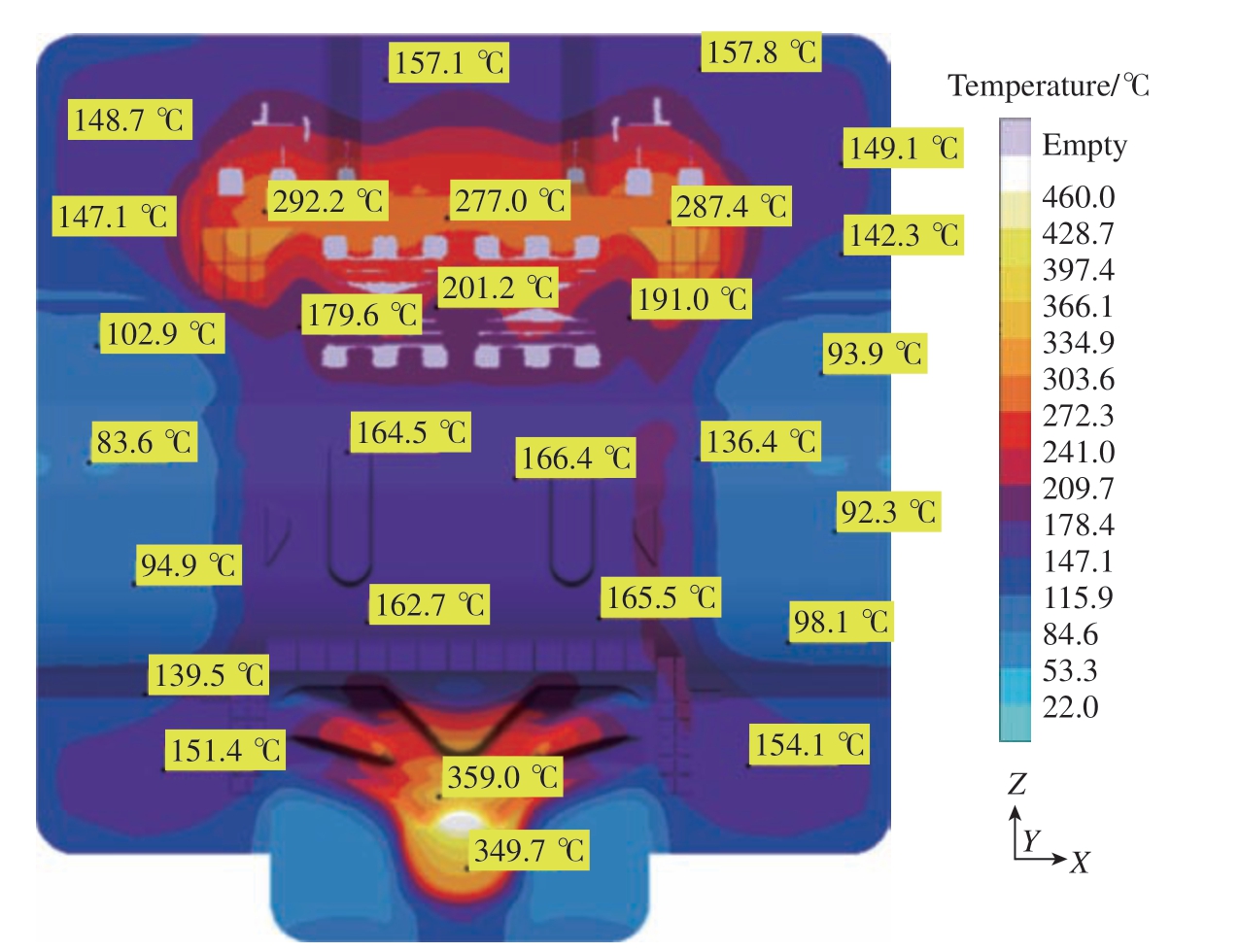

虞康[54]采用四点关联法和寿命估算模型Coffin-Manson方程对铝合金压铸模具寿命进行预测,计算出该压铸模具的寿命约为100000模次。刘明泽等[56]通过ProCAST软件对压铸循环热平衡状态的温度场进行模拟,并将温度场的热载荷作为初始条件,进一步运用ABAQUS软件对压铸循环中的热应力与热疲劳寿命进行预测,预测结果与实际疲劳失效试验结果如图 4所示。曹永友[34]对一汽铸造模具厂盖板压铸件进行了模具热平衡预测,得到了连续30个循环下盖板铸件表面温度的变化。Magma公司对轮廓尺寸为1300 mm×1500 mm×535 mm的铸件模具进行热平衡模拟,对比分析了增加温控前后模具温度的分布,并根据模拟结果对模具的油水路进行优化,控制到最佳的换热系数,模拟结果如图5所示[40]。

图4 模具疲劳寿命预测

Fig.4 Prediction of mold fatigue life

图5 Magma软件模拟的模具温度结果[40]

Fig.5 Simulation results of mold temperature by Magma software[40]

5 结论与展望

(1)免热处理铝合金通过成分调整和工艺优化,无需后续热处理即可实现所需力学性能的铝合金材料。免热处理铝合金在一体化压铸领域的应用极大地简化了航空航天和汽车领域零部件的生产流程,降低了能耗和成本。当前,通过微合金化技术的应用和晶粒细化方法,免热处理铝合金的强度、韧性和耐蚀性等综合性能得到了显著提升。目前,国内外企业和单位包括特斯拉、莱茵菲尔德、美国铝业、上海交大和立中集团等单位都在开发推广免热处理铝合金,已在部分新能源车上得到生产应用。

(2)一体化压铸机要求锁模力大,对理论、经验和压铸机制造工艺要求非常高,造价昂贵;一体化压铸模具加工难度大,直接决定铸件质量,要求具备优良的综合性能,目前模具厂商一般选择外购模架,并积极开展一体化压铸模具的自主开发研究。目前国内外压铸机厂推出了锁模力大于6000 t的大型压铸机,在特斯拉、沃尔沃、小米等新能源汽车厂商中得到应用。

(3)压铸过程数值模拟技术是近年来快速发展的一项关键技术,通过模拟充型、凝固和微观组织演变和模具热平衡等过程,帮助设计人员优化压铸工艺参数和模具设计,替代传统的试错法,缩短航空航天和汽车领域零部件的开发周期。当前,随着计算能力的提高和模拟算法的进步,数值模拟技术在预测铸件缺陷、优化液态金属流动和热平衡等方面的计算效率与计算精度有了明显提高,并在实际生产中得到一定应用。

(4)一体化压铸的部件尺寸更大,形状更复杂,对压铸工艺要求高,需要进一步结合数值模拟技术优化上百种工艺参数,发展其在航空航天和汽车领域的应用;材料方面,一体化压铸需要铸造性能、铸态下力学性能更好的铝合金材料,要针对不同部件研制更高力学性能的免热处理铝合金材料;设备方面,一体化压铸所需大型压铸机的锁模力会不断提高,对一体化模具的综合性能提出了更高的要求。

致谢

感谢伊之密、海天金属、力劲、布勒和意德拉公司提供的大型压铸机技术参数和信息;感谢小米人工智能实验室尹茸在研究中提供的支持和帮助。

[1] AMIRKHANLOU S, JI S X. Casting lightweight stiff aluminum alloys: A review[J].Critical Reviews in Solid State and Materials Sciences, 2020, 45(3): 171–186.

[2] GUPTA M K, SINGHAL V. Review on materials for making lightweight vehicles[J].Materials Today: Proceedings, 2022, 56: 868-872.

[3] HAO Z Y, JU Y, CHEN L X. The use of aluminium and magnesium alloys in automotive lightweight technologies[J]. Journal of Mechanical Science and Technology, 2023, 37(9): 4615-4622.

[4] 陶永亮, 杨建京, 刘雪停, 等. 大型压铸模是实现一体化压铸的关键技术[J]. 模具制造, 2023, 23(4): 47–52.TAO Yongliang, YANG Jianjing, LIU Xueting, et al. Large die-casting die is the key technology to realize integrated die-casting[J]. Die& Mould Manufacture, 2023, 23(4): 47-52.

[5] 张文博. 汽车制造工艺多目标优化技术研究[D]. 哈尔滨: 哈尔滨理工大学, 2023.ZHANG Wenbo. Research on Multiobjective optimization technology of automobile manufacturing process[D]. Harbin: Harbin University of Science and Technology, 2023.

[6] Tesla. Electric Cars, Solar & Clean Energy[EB/OL]. [2021-11-23]. https://www.tesla.com/.

[7] 贾治域. 一体压铸技术:特斯拉的制造革命[J]. 中国工业和信息化, 2022(7): 46–53.JIA Zhiyu. Integrated die casting technology:Tesla’s manufacturing revolution[J]. China Industry& Information Technology, 2022(7): 46-53.

[8] 李先洲. 铝合金一体化压铸技术浅析[J]. 铸造, 2023, 72(4): 462–465.LI Xianzhou. Brief analysis on integrated die casting technology of aluminum alloy[J].Foundry, 2023, 72(4): 462-465.

[9] 姜玉敬. 我国免热处理铝合金及其一体化压铸行业呈高质量快速发展态势[J].中国有色金属, 2023(20): 66–68.JIANG Yujing. China’s heat-free aluminum alloy and its integrated die casting industry are developing rapidly with high quality[J]. China Nonferrous Metals, 2023(20): 66-68.

[10] JIA Z H, ZHOU G W, ZHOU H Y, et al. Effects of Cu content and heat treatment process on microstructures and mechanical properties of Al-Si-Mg-Mn-xCu cast aluminum alloys[J].Transactions of Nonferrous Metals Society of China, 2024, 34(3): 737-754.

[11] OUTMANI I, FOUILLAND-PAILLE L, ISSELIN J, et al. Effect of Si, Cu and processing parameters on Al-Si-Cu HPDC castings[J].Journal of Materials Processing Technology, 2017,249: 559–569.

[12] KASPRZAK W, KURITA H,BIRSAN G, et al. Hardness control of Al-Si HPDC casting alloy via microstructure refinement and tempering parameters[J]. Materials & Design,2016, 103: 365–376.

[13] HU R, GUO C, MA M. A study on high strength, high plasticity, non-heat treated diecast aluminum alloy[J]. Materials (Basel), 2021,15(1): 295.

[14] ZHU H Y, XIA C J, ZHANG H W,et al. Design of non-heat treatable high pressure die casting Al alloys: A review[J/OL]. Journal of Materials Engineering and Performance, [2024-04-26]. https://doi.org/10.1007/s11665-024-09477–5.

[15] CUI Z J, JIANG H C, ZHANG D,et al. Influence of Mn on the precipitates in 6082 aluminum alloy[J/OL]. Journal of Materials Science.https://doi.org/10.1007/s10853-023-09291-9.

[16] LIU X, MA Y L, WANG X, et al. Enhanced long-term thermal stability and mechanical properties of twin-roll cast Al-Mg-Si alloys with Mn and Cu additions[J]. Materials Science and Engineering: A, 2023, 872: 144945.

[17] LIU F Z, QIN J, LI Z, et al.Precipitation of dispersoids in Al-Mg-Si alloys with Cu addition[J]. Journal of Materials Research and Technology, 2021, 14: 3134-3139.

[18] ASABRE A, KOSTKA A,STRYZHYBORODA O, et al. Effect of Al, Ti and C additions on Widmanstätten microstructures and mechanical properties of cast Al0.6CoCrFeNi compositionally complex alloys[J]. Materials &Design, 2019, 184: 108201.

[19] MAO G L, TONG G Z, GAO W L,et al. The poisoning effect of Sc or Zr in grain refinement of Al-Si-Mg alloy with Al-Ti-B[J].Materials Letters, 2021, 302: 130428.

[20] 康运江, 付爽宁. 压铸铝合金液一体化制备工艺及装备研究[J]. 冶金设备, 2016(5):33–35.KANG Yunjiang, FU Shuangning.Research of integrating preparation technology and equipment for die-casting aluminum alloy liquid[J]. Metallurgical Equipment, 2016(5):33–35.

[21] 张华伟. 高效节能的大型压铸机关键技术研究[D]. 广州: 华南理工大学, 2014.ZHANG Huawei. Research on key techniques of high-efficient energy-saving largescale die casting machine[D]. Guangzhou: South China University of Technology, 2014.

[22] NIU Z C, LIU G Y, LI T, et al. Effect of high pressure die casting on the castability,defects and mechanical properties of aluminium alloys in extra-large thin-wall castings[J]. Journal of Materials Processing Technology, 2022, 303:117525.

[23] 卢宏远. 汽车行业的变革对我国压铸业的影响[J]. 铸造, 2022, 71(6): 675–682.LU Hongyuan. Influence of the revolution of automobile industry on China’s die casting industry[J]. Foundry, 2022, 71(6): 675-682.

[24] 李可. 基于UG二次开发的高压模具设计的研究及典型压铸件的ProCAST模流分析[D]. 秦皇岛: 燕山大学, 2016.LI Ke. High pressure die design based on UG secondary development research and typical die casting ProCast mold flow analysis[D].Qinhuangdao: Yanshan University, 2016.

[25] 李英. 压铸模的设计流程及压铸工艺的改善分析[J]. 内燃机与配件, 2019(11):126–127.LI Ying. Design process of die-casting die and improvement analysis of die-casting process[J]. Internal Combustion Engine & Parts,2019(11): 126–127.

[26] BAO Z J, YANG H Y, DONG B X, et al. Development trend in composition optimization,microstructure manipulation, and strengthening methods of die steels under lightweight and integrated die casting[J]. Materials, 2023, 16(18):6235.

[27] 郭俊伟, 吴孟武, 熊守美, 等. 压铸过程数值模拟技术研究进展[J]. 特种铸造及有色合金, 2023, 43(10): 1366–1375.GUO Junwei, WU Mengwu, XIONG Shoumei, et al. Research progress in numerical simulation technology for die casting process[J].Special Casting & Nonferrous Alloys, 2023,43(10): 1366–1375.

[28] 陆皓. 铸件凝固过程收缩缺陷宏微观数值模拟[D]. 济南: 山东大学, 2018.LU Hao. Macro-micro simulation of shrinkage defects in casting solidification process[D]. Jinan:Shandong University, 2018.

[29] CHEN Z Y, LI Y Y, ZHAO F R, et al. Progress in numerical simulation of casting process[J]. Measurement and Control, 2022, 55(5-6): 257–264.

[30] 李泰吾. ADC12铝合金真空压铸充型过程及铸件性能研究[D]. 重庆: 重庆大学,2022.LI Taiwu. Study on filling process and casting properties of ADC12 aluminum alloy vacuum die casting[D]. Chongqing: Chongqing University, 2022.

[31] AGUERRE H J, VENIER C M,PAIRETTI C I, et al. A SIMPLE-based algorithm with enhanced velocity corrections: The COMPLEX method[J]. Computers & Fluids,2020, 198: 104396.

[32] CHEN Y L, JI L J, WANG Z. A hyper-reduced MAC scheme for the parametric Stokes and Navier-Stokes equations[J]. Journal of Computational Physics, 2022, 466: 111412.

[33] ZHANG Y J, QIAN X W, ZHOU J X, et al. Simulation of casting filling process using the lattice Boltzmann method[J]. IOP Conference Series: Materials Science and Engineering, 2019,529(1): 012061.

[34] 曹永友. 压铸过程压室及铸型界面传热的研究[D]. 北京: 清华大学, 2015.CAO Yongyou. Interfacial heat transfer in shot sleeve and die cavity during high pressure die casting process[D]. Beijing: Tsinghua University,2015.

[35] 崔吉顺, 李文珍. 铸件缩孔缩松多种预测判据的应用[J]. 清华大学学报(自然科学版), 2001, 41(8): 5–8.CUI Jishun, LI Wenzhen. Criteria for prediction of shrinkage cavities and porosity in castings[J].Journal of Tsinghua University (Science and Technology), 2001, 41(8): 5-8.

[36] MANJABACAS M C, MIGUEL V. A methodology to define the niyama criterion reinforced with the solid fraction analysis:Application to sand casting of steel bars[J]. Metals,2023, 13(10): 1777.

[37] KANG M D, GAO H Y, WANG J, et al. Prediction of microporosity in complex thin-wall castings with the dimensionless niyama criterion[J]. Materials, 2013, 6(5): 1789-1802.

[38] GROUP E S I. ESI Group-leading innovator in virtual prototyping solutions[EB/OL].[2024-05-22]. https://www.esi-group.com/.

[39] 张伟, 李忠林, 张子珂, 等. 基于高性能计算的云原生超大规模压铸模拟技术[J].铸造, 2023, 72(4): 451–454.ZHANG Wei, LI Zhonglin, ZHANG Zike,et al. High-performance-computing based cloudnative ultra large-scale die casting simulation software[J]. Foundry, 2023, 72(4): 451-454.

[40] Magmasoft. Startpage MAGMA China[EB/OL]. [2024-05-22]. https://www.magmasoft.cn/zh/.

[41] CHEN R, XU Q Y, LIU B C. A modified cellular automaton model for the quantitative prediction of equiaxed and columnar dendritic growth[J]. Journal of Materials Science& Technology, 2014, 30(12): 1311-1320.

[42] 许庆彦, 夏鹄翔. 镍基高温合金叶片定向凝固过程宏微观数值模拟研究进展[J].航空发动机, 2021, 47(4): 141–148.XU Qingyan, XIA Huxiang. Research progress on numerical simulation of directional solidification of nickel-based superalloy turbine blade[J]. Aeroengine, 2021, 47(4): 141–148.

[43] LI Y D, HAN Z, LUO A, et al.Microstructure simulation in pressurized solidification during squeeze casting of aluminum alloy A356[M]. Hoboken: John Wiley & Sons.Inc., 2012.

[44] CHEN R, XU Q Y, LIU B C.Simulation of the dendrite morphology and microsegregation in solidification of Al-Cu-Mg aluminum alloys[J]. Acta Metallurgica Sinica(English Letters), 2015, 28(2): 173-181.

[45] GU C, LU Y, RIDGEWAY C D, et al.Three-dimensional cellular automaton simulation of coupled hydrogen porosity and microstructure during solidification of ternary aluminum alloys[J].Scientific Reports, 2019, 9(1): 13099.

[46] REN N, LI J, BOGDAN N, et al. Simulation of dendritic remelting and fragmentation using coupled cellular automaton and Eulerian multiphase model[J]. Computational Materials Science, 2020, 180: 109714.

[47] TAN Y X, ZHAO H D, XU Q Y.Numerical simulation of solidified microstructure of ternary Al-Si-Mg alloy using an improved cellular automaton method[J]. Science China Materials, 2024, 67(4): 1150-1159.

[48] ZHANG A, MENG S X, GUO Z P,et al. Dendritic growth under natural and forced convection in Al-Cu alloys: From equiaxed to columnar dendrites and from 2D to 3D phasefield simulations[J]. Metallurgical and Materials Transactions B, 2019, 50(3): 1514-1526.

[49] 叶能. 大型一体化压铸模具制造工艺[J]. 模具制造, 2023, 23(10): 160–162.YE Neng. Manufacturing process of largescale integrated die-casting molds[J]. Die & Mould Manufacture, 2023, 23(10): 160-162.

[50] DJABRAIAN S, TEICHMANN F,MÜLLER S. Thermo-mechanical optimization of die casting molds using topology optimization and numerical simulations[J]. Materials, 2024, 17(9):2114.

[51] 蔡显杰, 吴博雅, 左鹏鹏, 等. 压铸模镶块的热疲劳失效行为[J]. 金属热处理,2022, 47(2): 250–257.CAI Xianjie, WU Boya, ZUO Pengpeng, et al. Thermal fatigue failure behavior of die-casting insert[J]. Heat Treatment of Metals, 2022, 47(2):250–257.

[52] 刘元赫. 铝合金轮毂半固态压铸成形数值模拟及工艺参数优化[D]. 秦皇岛: 燕山大学, 2018.LIU Yuanhe. The numerical simulation and process parameter optimization of aluminum alloy semi-solid forming[D]. Qinhuangdao: Yanshan University, 2018.

[53] 张佳喆. 铝合金轮毂半固态压铸模拟及模具优化[D]. 秦皇岛: 燕山大学, 2019.ZHANG Jiazhe. Semi-solid die casting simulation and die optimization of aluminum alloy wheels[D]. Qinhuangdao: Yanshan University, 2019.

[54] 虞康. 大型复杂动力总成部件的压铸模具温度场与应力场研究[D]. 武汉: 华中科技大学, 2012.YU Kang. Study on temperature field and stress field of die casting mould for large &complicate vehicle powertrain parts[D]. Wuhan:Huazhong University of Science and Technology,2012.

[55] 韩雄伟. 铝合金汽车轮毂压铸模具温度场及热应力数值分析研究[D]. 成都: 西华大学, 2008.HAN Xiongwei. Numerical simulation of temperatures field and thermal stresses field of the die for producing aluminum alloy wheel Hub in die casting process[D]. Chengdu: Xihua University, 2008.

[56] 刘明泽, 桑宝光, 陈国鑫, 等. 基于有限元的压铸模寿命预测和工艺优化[J]. 特种铸造及有色合金, 2023, 43(2): 169–173.LIU Mingze, SANG Baoguang, CHEN Guoxin, et al. Service life prediction and process optimization of die casting die based on finite element method[J]. Special Casting & Nonferrous Alloys, 2023, 43(2): 169-173.