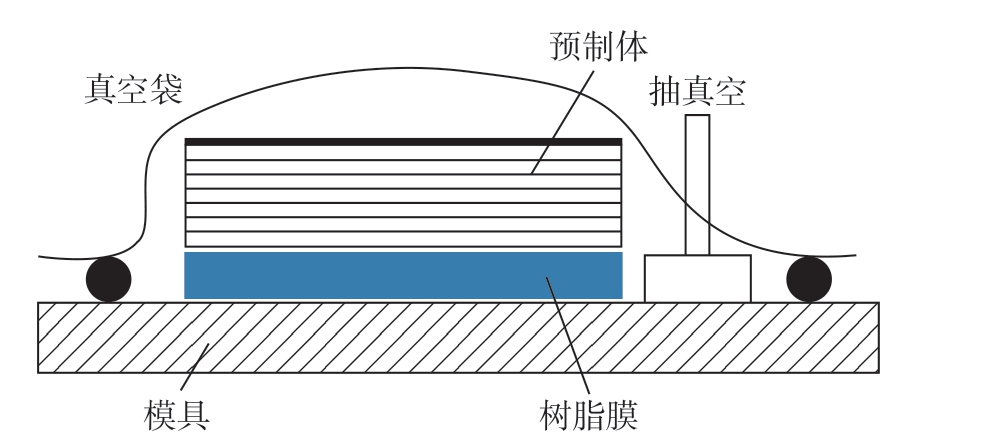

复合材料加筋壁板具有承载效率高、结构刚度好、受力发生屈曲后剩余承载能力较强等优点,其中帽型加筋壁板的加强筋切面尺寸较大,加筋壁板两边与蒙皮一起构成闭合切面,承受的载荷较大,受压稳定性较好,因此复合材料帽型加筋壁板是飞机结构中常用的构件[1]。大部分复合材料加筋壁板构件采用热压罐/预浸料胶接共固化或二次胶接成型工艺方法完成制备[2]。但传统的热压罐/预浸料成型工艺存在工艺过程烦琐、高额的材料成本、高昂的制造成本等问题[3],限制了复合材料进一步扩大应用。如何在减轻重量的同时降低制造成本,提高复合材料的性价比是目前制造高性能复合材料面临的主要问题之一[4]。整体成型不仅能减少金属连接件,起到减重的作用,还能减少进热压罐的次数,降低制造成本。因此,复合材料构件的整体化制造是新一代复合材料发展的方向[5]。复合材料树脂膜熔渗 (Resin film infusion,RFI)工艺是复合材料成型工艺中广泛使用的一种整体化制造技术,其成型原理如图1所示,RFI成型过程中树脂沿厚度方向流动,树脂浸润路径大为缩短,在制造大尺寸构件上具有明显优势,非常适合大型、带加强筋且具有复杂型面的航空结构件的整体化成型。相较于热压罐/预浸料工艺,RFI工艺所采用的原材料是干纤维和树脂膜,在成本上低于相同材料制成的预浸料,且原材料的保质期也更长[6],同时RFI制件还具有纤维含量高、力学性能优异、制品重现性好、孔隙率低等优点[7]。因此,RFI液体成型技术是一种非常具有发展潜力的复合材料整体化制造技术。高艳秋等[8]针对传统RFI工艺存在的不足,建立了新的RFI工艺树脂流动模型,突破了RFI工艺对加筋高度的限制,实现了任意高度复合材料加筋壁板结构的RFI整体成型。张国利等[9]采用RFI液体成型工艺制造T型加筋壁板,确定了T型加筋RFI成型工艺参数。本文以典型的帽型加筋壁板为研究对象,采用PAM-RTM 软件对不同树脂膜位置、不同压力下树脂渗透过程进行模拟仿真,完成RFI成型帽型加筋壁板成型工艺设计,并结合帽型加筋壁板RFI工艺仿真结果进行验证。

图1 RFI成型工艺原理示意图

Fig.1 Schematic diagram of RFI molding process principle

1 成型工艺设计

1.1 原材料

采用中简科技股份有限公司的ZT7H3194U碳纤维单向织物 (单层厚度0.2 mm);中航复合材料有限公司的QY9512高温双马树脂膜 (单层厚度1 mm)及LCM01增韧膜。

1.2 试验件的制备

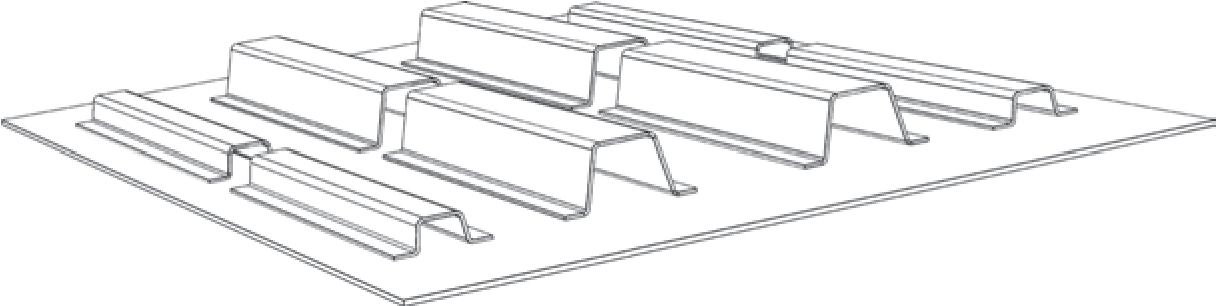

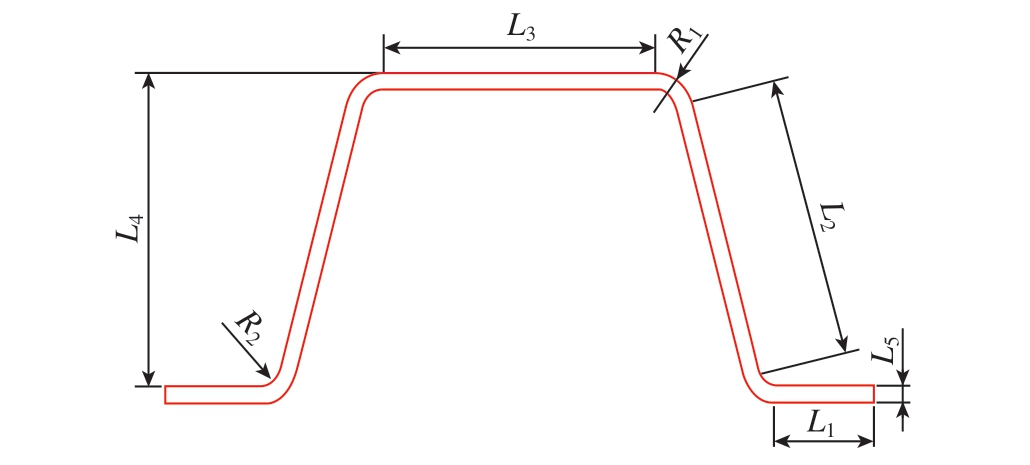

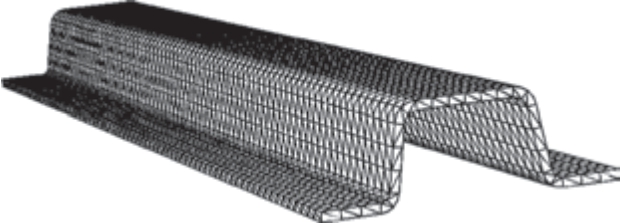

选取的典型结构帽型加筋壁板如图2所示,包含蒙皮和8根帽型筋条。蒙皮厚度为3.8 ~ 4.2 mm,横向宽度为1200 mm,纵向宽度为650 mm,蒙皮的铺层设计为[+45/– 45/90/0/+45/0/0/+45/90/– 45]s,共计20层;帽型筋条厚度为1.85 ~ 2.15 mm,铺层设计为[+45/– 45/0/90/– 45]s,共计10层; 8根帽型筋条有4种尺寸,4根筋条长度为450 mm,另外4根筋条长度为500 mm,两种长度的筋条又各自包含两种截面尺寸,帽型筋条截面见图3,两种帽型筋条截面尺寸如表1所示。

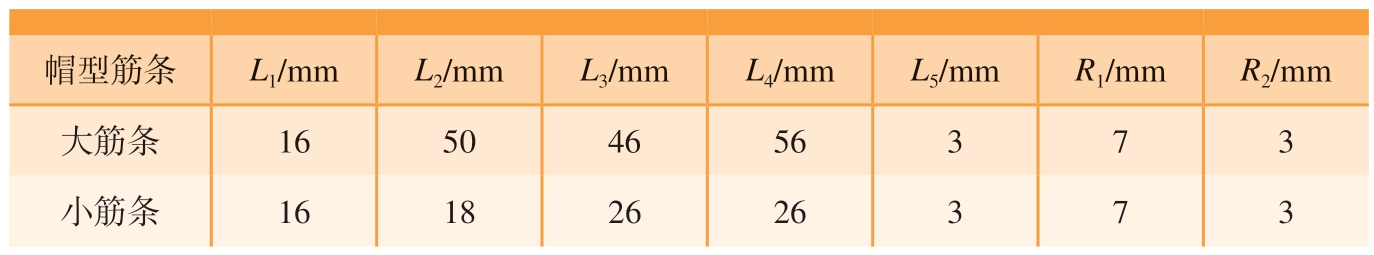

表1 两种帽型筋条截面尺寸

Table 1 Two types of hat stiffener sizes

帽型筋条 L1/mm L2/mm L3/mm L4/mm L5/mm R1/mm R2/mm大筋条 16 50 46 56 3 7 3小筋条 16 18 26 26 3 7 3

图2 典型帽型加筋壁板结构

Fig.2 Typical structure of hat stiffened panel

图3 帽型加强筋截面示意图

Fig.3 Section diagram of the hat stiffener

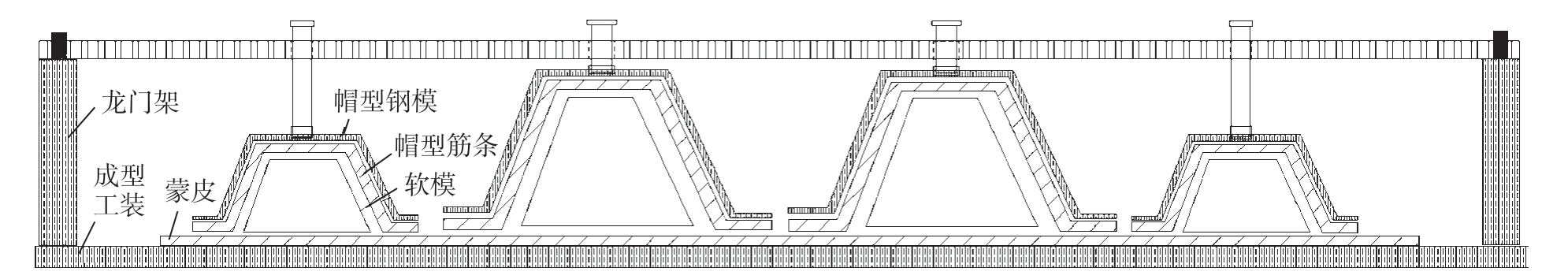

1.3 成型工装

复合材料帽型加筋壁板RFI整体成型时,筋条采用阴模成型,筋条外表面采用钢模,使用龙门架定位钢模,保证筋条位置的准确性。帽型筋条内型面采用由橡胶硫化后形成的口型工艺软模,这种口型工艺软模既是工装的一部分,用来维持帽型筋条的形状,也是后续封装真空系统时真空袋的一部分,筋条内表面无须再封装真空袋,固化时压力通过软模传递给筋条,确保筋条受压,工装结构如图4所示,工装表面粗糙度为Ra1.6 μm,龙门架的定位精度为± 0.1 mm。

图4 帽型加筋壁板RFI成型工装

Fig.4 RFI molding tooling of hat stiffened panel

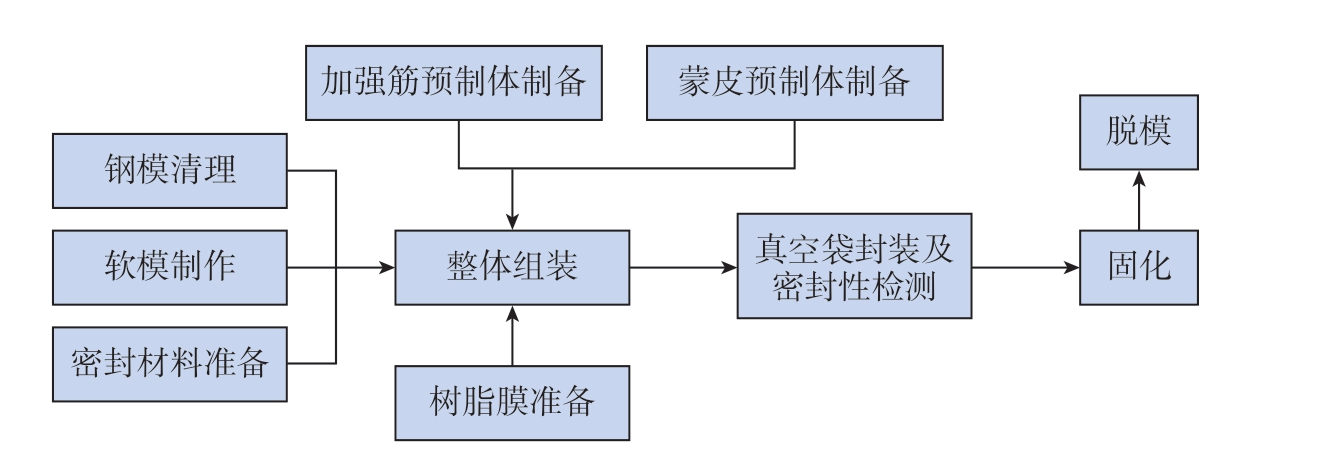

1.4 工艺流程

RFI整体成型帽型加筋壁板工艺流程设计如图5所示,包括以下工序内容。

图5 RFI成型帽型加筋壁板流程图

Fig.5 Flow of the steps of RFI molding hat stiffened panels

(1) 工装制备:检查工装表面无凹坑、划伤等缺陷,检查工装附件(龙门架等)齐全,清洗工装表面至无油污等,并在工装表面铺贴脱模布。

(2) 软模制备:软模采用Airpad橡胶成型,在专用的软模成型模中阴模成型,在4个R区铺放2层 Airpad橡胶,其余位置为1层Airpad橡胶,组合好以后进热压罐硫化,脱模后在软模表面铺贴脱模布。

(3) 筋条预制体制备: 筋条预制体在阳模铺叠模上铺叠,按铺层角度逐层铺叠,铺叠完成以后去除四周余量,从阳模铺叠模上取下来。

(4)蒙皮预制体制备:在成型工装上铺叠蒙皮,在每层铺层的余量位置用胶带将铺层固定在工装上,防止铺层滑移,铺叠过程中不可出现纤维架桥、皱褶、屈曲、夹杂物等现象。

(5)组装定位:采用专用的定位卡板将筋条定位到蒙皮上,定位卡板为铝材质,轻巧便于搬运。定位卡板可以同时定位软模和筋条,定位筋条的卡板距离筋条上表面的理论外型面3 ~ 5 mm,卡板距离筋条两侧的里路外型面0.5 mm,定位卡板上有一个可拆卸的马蹄形卡片,定位软模时装上马蹄形卡片,马蹄形卡片距离筋条内表面0.5 mm,如图6所示,定位筋条时取下马蹄形卡片,先采用马蹄形卡片将软模定位到成型工装上,再用定位卡板将筋条定位到软模上,保证筋条位置的准确性,确保筋条轴线度满足要求; 取下定位卡板,在蒙皮和筋条上铺放树脂膜,完成树脂膜铺放后再将钢模和龙门架组装到工装上。

图6 定位卡板定位软模

Fig.6 Location pallet positioning the soft mold

(6)封装真空袋及气密检测:在组装完树脂膜后,在树脂模上依次放置隔离膜、透气毡等工艺辅助材料,然后封装真空袋,软模作为帽型筋条内部的真空袋,与蒙皮上的真空袋连接成整体,随后抽真空并检测真空度,真空度满足5 min内真空泄漏不超过0.001 MPa。

(7)固化成型:按照QY9512树脂膜工艺规范固化成型,室温下抽真空至≤0.085 MPa,然后升温至(120±5)℃,保温 (30±10) min,开始施加0.4~0.9 MPa的压力,继续升温至(180±5) ℃,保温120~140 min,再升温至 (200±5) ℃,保温240~260 min,最后降温至70 ℃以下,卸压出罐。

(8) 脱模:待工装温度降至60℃以下时,揭掉真空袋除去工艺材料,拆卸龙门架和钢模,将零件从工装上取下来。

1.5 树脂渗透方案

RFI成型工艺中树脂浸润纤维预制体的过程可视为不可压缩流体在多孔介质中的流动过程,其树脂渗透过程需遵循动量守恒、质量守恒及能量守恒三大基本定律。Darcy定律[10]可描述流体的动量守恒,这也是PAM-RTM模拟计算的基础。

Darcy定律的公式为

式中,V为树脂流动速度;K为渗透率张量;μ为树脂黏度;P为压力。

预制体渗透率K是Darcy定律中的关键参数,将直接影响树脂浸润速度,进而影响成型质量。作为流动模拟的重要参数之一,K对树脂流动特性起着决定性作用[11]。

为保持树脂渗透过程中树脂质量平衡,需满足连续性方程,即

式 (1)和 (2)结合可得树脂渗透过程的控制方程,即

树脂浸润纤维预制体内的过程较复杂,因此为简化整个数值模拟过程,需对建立的帽型加筋壁板三维实体模型做以下假设: (1) 树脂浸润过程可视为等温过程,忽略树脂间的热传递,以及忽略热压罐中预制体与周围环境的热交换; (2) 忽略树脂浸润过程中的黏度变化,视为在一定温度下的固定量; (3) 忽略纤维预制体在整个树脂浸润过程中的变形; (4) 树脂为牛顿流体,在整个树脂浸润过程中密度保持不变[12]。

在RFI成型工艺渗透过程中,处于不断变化的是树脂渗透前沿的位置,这是一个瞬态过程。PAM-RTM中采用有限元/控制体积法追踪树脂渗透前沿,有限元/控制体积法中,网格始终保持最初的状态,而后建立由各个相邻四面体中心连接组成的控制体[13]。控制体内树脂渗透的前沿位置可由控制系数F表征,即

式中,Vresin为控制体内树脂体积;Vcontrol为控制体体积。

当F=1时,控制体内树脂完全浸润;当0<F<1时,控制体部分被树脂浸润;当F=0,控制体内无树脂浸润。

利用ABAQUS/CAE 建立三维实体模型,模型尺寸与典型帽型加筋壁板结构尺寸一致,蒙皮尺寸为1200 mm×650 mm×4 mm,帽型筋条共有8根,4种尺寸。将该模型导入HyperMesh中进行网格划分,分别建立了蒙皮和加强筋的三维实体模型并划分网格,蒙皮与加强筋实体模型的网格示意图如图7和8所示。

图7 蒙皮实体模型的网格示意图

Fig.7 Mesh diagram of skin soild model

图8 加强筋实体模型的网格示意图

Fig.8 Mesh diagram of stiffener soild model

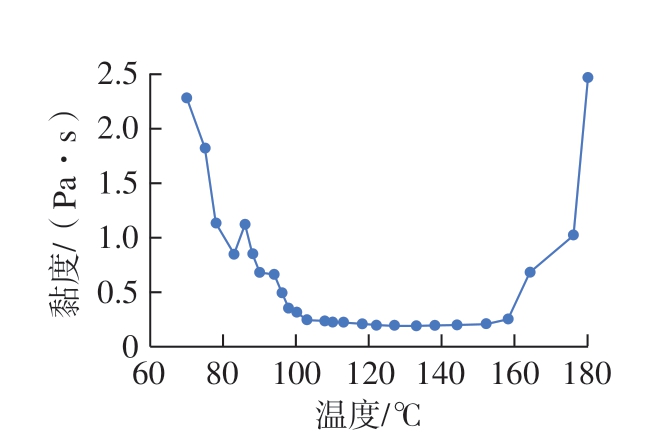

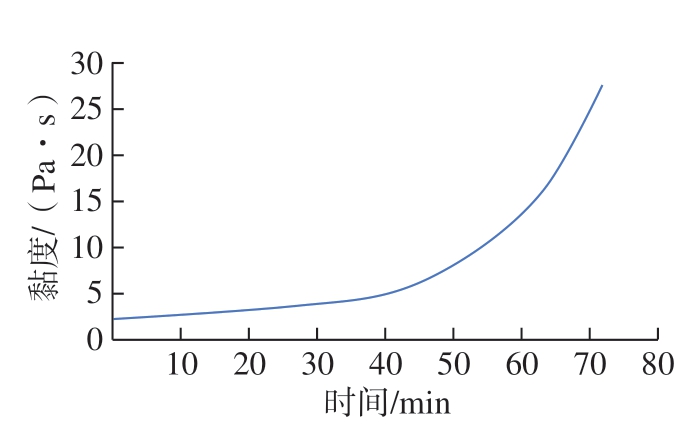

将网格划分后的三维实体模型导入PAM-RTM仿真软件中,进行参数设置。从图9树脂膜的动态黏度曲线可以看出,90 ~ 160 ℃时,树脂膜的黏度都很低,因此树脂膜的加压窗口在90 ~ 160 ℃之间。图10为树脂膜在渗透温度120 ℃条件下的恒温黏度曲线,由于树脂膜在120 ℃时完全熔化为树脂,此时加压,树脂开始渗透纤维预制体。本文研究的树脂渗透时间不超过15 min,环境室温几乎不会改变测量过程中树脂的黏度,因此,在仿真设置参数时将黏度视为常数。

图9 树脂膜在不同温度下的黏度曲线

Fig.9 Resin isothermal viscosity curve under different temperatures

图10 树脂膜在渗透温度120 ℃条件下的恒温黏度曲线

Fig.10 Constant temperature viscosity curve of resin film at permeation temperature of 120 ℃

1.5.1 树脂膜位置对树脂渗透情况的影响

为分析RFI成型工艺过程中树脂膜位置对树脂渗透情况的影响,分别模拟树脂膜置于纤维预制体下方和树脂膜置于纤维预制体上方时的树脂渗透情况,在模拟时改变树脂注入口以获得不同的树脂膜位置,考虑重力加速度并将压力设置为0.4 MPa。

由帽型加筋壁板的结构可知,当树脂膜置于纤维预制体下方时,树脂浸润完蒙皮后很难向上浸润,即树脂无法浸润至加强筋内[14]。正常情况下,树脂渗透情况受树脂黏度和外加压力影响较大,但即使大幅地加大外加压力,树脂依旧无法浸润至加强筋内[15]。结合试验结果可知,蒙皮和加强筋的树脂浸润过程基本上是互不影响的,可以分开模拟,且蒙皮厚度仅有4 mm,远低于RFI成型工艺对高度的限制。因此,树脂膜位置和外加压力对蒙皮浸润质量的影响不大,对帽型加筋壁板三维整体模型的模拟可以认为是对加强筋在树脂膜不同位置下树脂渗透情况的模拟。

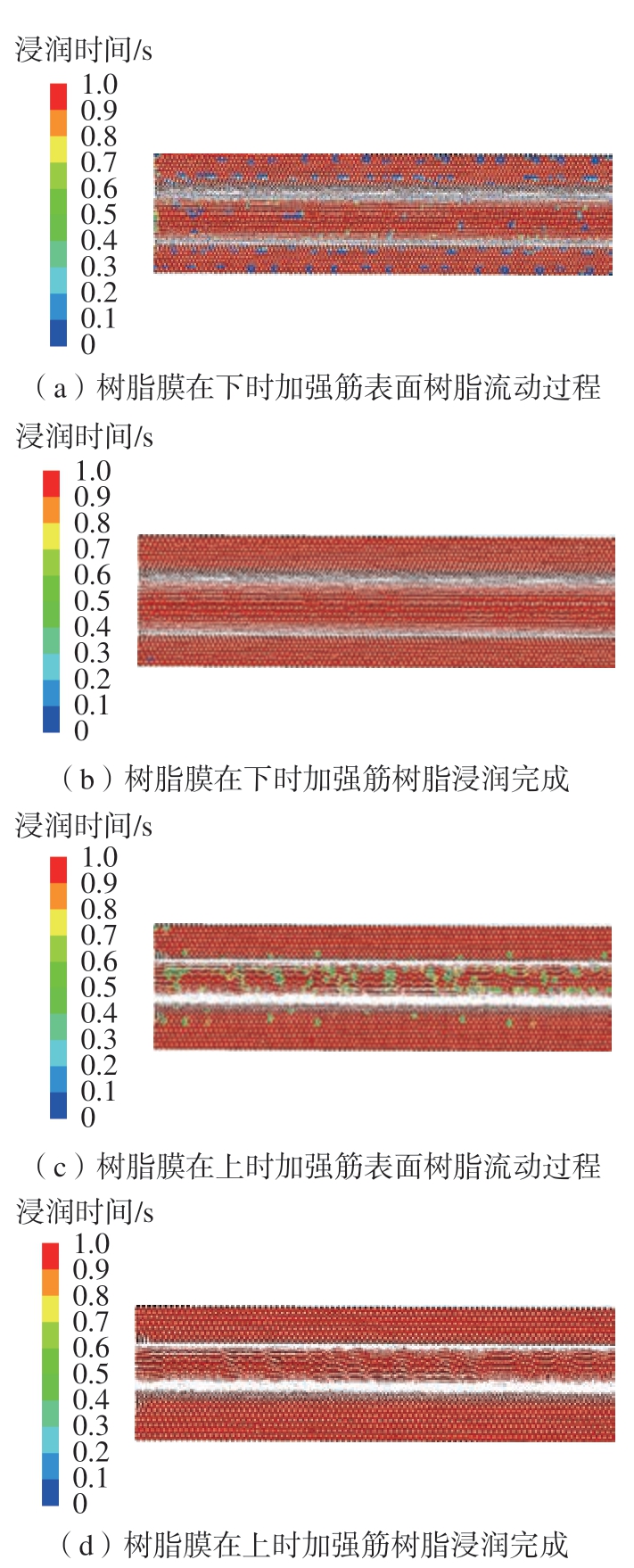

对加强筋不同树脂膜位置的树脂渗透情况进行模拟,加强筋表面树脂流动过程及树脂浸润完成如图11所示。

图11 树脂膜位置不同时,加强筋表面树脂流动过程及树脂浸润完成图

Fig.11 Simulation process and results of resin flowing and infusion completion on stiffener surface with resin in different position

对比图11(b)和 (d)可知,树脂膜位于加强筋上方和下方时树脂均可以完成对帽型加强筋的浸润,但树脂膜位于加强筋下方时的浸润质量更低,图11(b)中可明显看到在树脂渗透过程中,加强筋表面仍存在少量未浸润区域,即气孔缺陷。由图11(a)可知,树脂膜位于下方渗透时,加强筋表面出现较多的蓝色未浸润区域;而树脂膜置于上表面时,加强筋表面基本看不到未浸润区,只出现了较多的绿色未完全浸润区 (图11(c))。

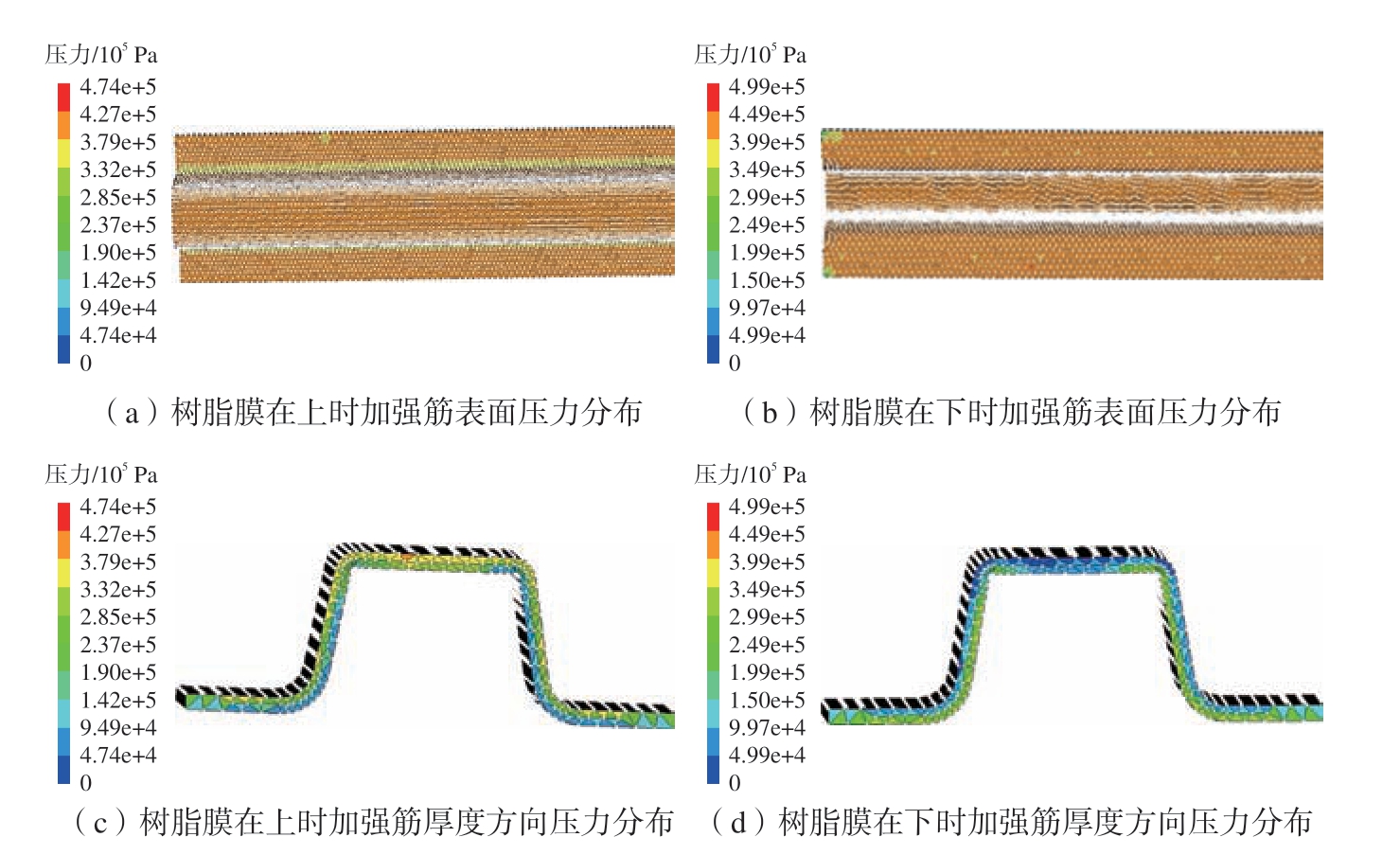

如图12所示,在厚度方向上树脂渗透完成时的效果基本一致,均完全浸润,基本看不到未浸润区域,仅从渗透完成图无法得出二者浸润方式的不同。对比图12(a)和 (c)可知,相同渗透时间,树脂膜在下时树脂厚度方向渗透不均匀,加强筋上部明显存在较多的蓝色未浸润区。

图12 树脂膜位置不同时,加强筋厚度方向树脂流动过程及树脂浸润完成图

Fig.12 Simulation process and results of resin flowing and infusion completion in the thickness direction of stiffener with resin in different position

这些现象出现的主要原因是树脂膜置于加强筋下表面,树脂向上浸润需依靠外加压力并克服其本身的重力[16]。从图12(b)和 (d)可明显看出树脂膜位置对于树脂渗透情况的影响,树脂膜在加强筋下表面时,树脂受重力影响不易上升,并且由图13压力分布图可知,树脂膜在不同位置时,注入的压力和树脂渗透前沿之间的压力差有明显差异,树脂膜在下时的最大压力为4.99×105 Pa,而树脂膜在上时仅为4.74×105 Pa。树脂膜置于加强筋下,树脂渗透时树脂上部无压力 (图13 (d)),与之相反,树脂膜置于加强筋上表面,树脂的浸润反而能依靠其自身重力获得更好的浸润效果。因此树脂膜置于加强筋下表面的纤维预制体的树脂浸润效果较差,且易导致出现气孔、缺胶等缺陷[17]。

图13 树脂膜位置不同时加强筋表面和厚度方向压力分布图

Fig.13 Pressure distribution on the surface and thickness direction of stiffener with resin in different position

综上,树脂膜位置对RFI液体成型工艺的成型质量有较大影响,树脂膜置于加强筋下方时树脂浸润质量较差,易出现气孔、富树脂等缺陷。

1.5.2 压力对树脂渗透情况的影响

压力的选择会影响树脂渗透完成所需时间,厂家提供的合适压力为0.4 ~ 0.8 MPa。为分析RFI成型工艺中压力对树脂渗透过程的影响,选取的压力为0.5 MPa、0.6 MPa和0.7 MPa,其中,树脂膜位于加强筋上表面。

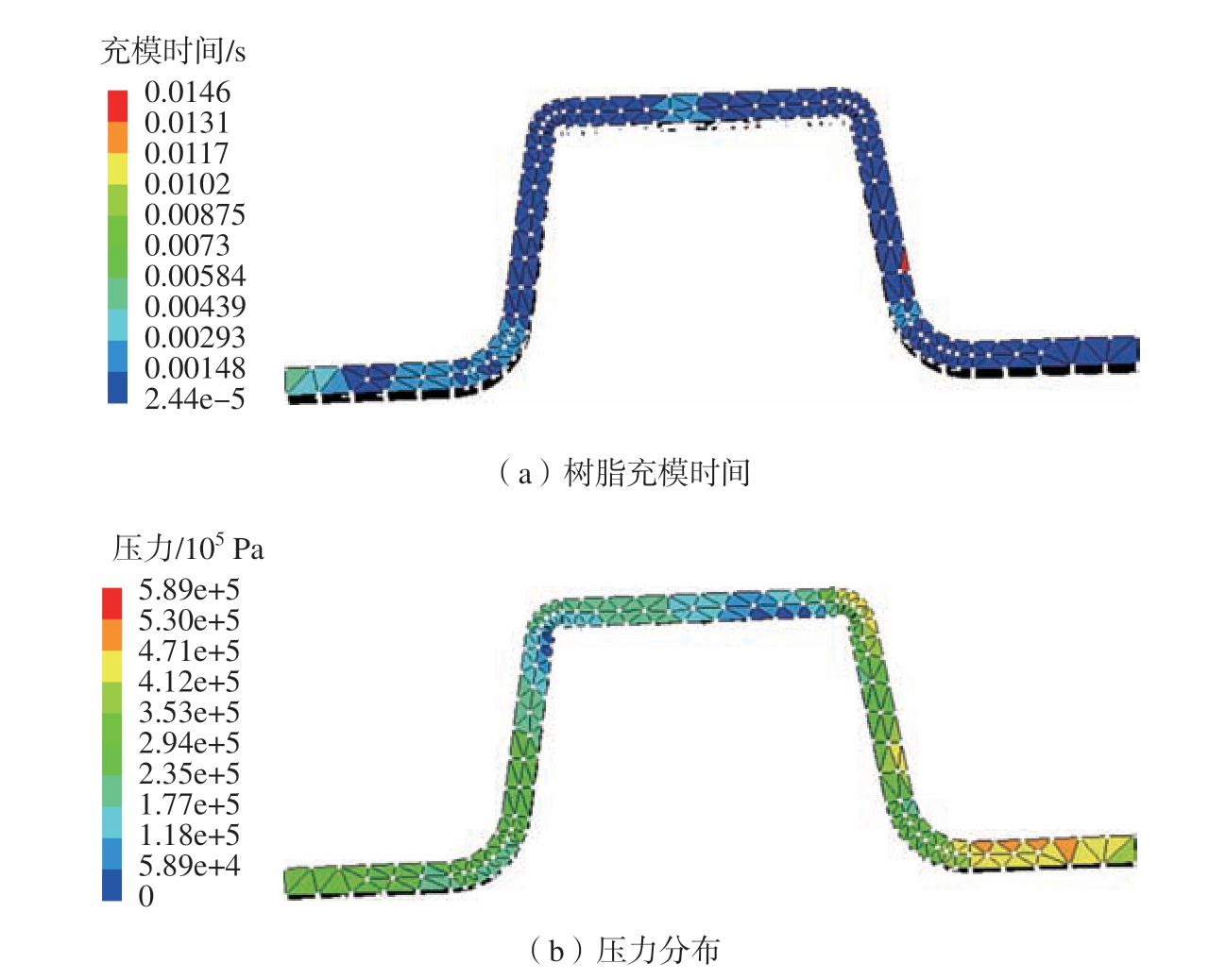

本文进行了0.5 MPa、0.6 MPa、0.7 MPa这3个压力下的树脂压力分布和渗透完成时间的仿真试验,但仿真过程截屏只截取了0.5 MPa的图,如图14所示。由模拟仿真结果可知,3种压力下理论完成渗透所需时间基本一致,即随着压力的增加,渗透完成所需时间相差不大。由图14可知,0.5 MPa时渗透完成所需时间仅为0.0146 s,完成渗透所需时间过短,无法比较出差异。对比试验结果可知,这3种压力下获得的制件表面质量和内部质量相差无几,即这3种压力下渗透质量一致。这是由于帽型加强筋的纤维预制体的厚度太薄,只需给予一定量的压力即可完成渗透过程,而后增加压力,对树脂渗透完成所需时间的影响不大[18]。

图14 0.5 MPa时的树脂压力分布及渗透完成所需时间图

Fig.14 Distribution of resin pressure and the time required for penetration at 0.5 MPa

2 工艺试验验证

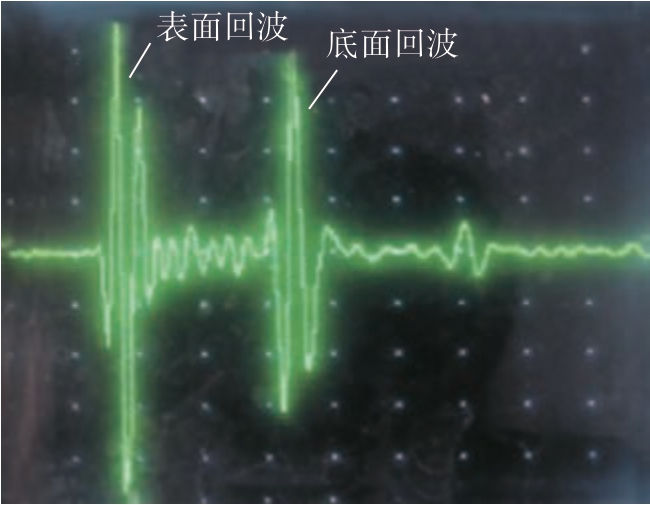

根据上述工艺设计方案和模拟仿真结果完成了复合材料帽型加筋壁板的RFI整体成型工艺验证,模拟结果为树脂膜位于筋条上方,并且固化压力为0.5 ~ 0.7 MPa时有利于筋条成型质量,因此工艺验证时将树脂膜置于筋条上方,固化压力设置为0.6 MPa。工艺验证的复合材料帽型加筋壁板表面平整无皱褶、无积胶和贫胶、无干斑等缺陷,帽型筋条R区质量好,无积胶;采用检验卡板检测筋条轴线度,筋条轴线度满足±1.2 mm的要求;使用5 MHz的超声波探伤仪 (超声A扫)检测其内部质量情况,从图15的检测波形图可以看出,表面回波与底面回波之间无其他波形,且沿检测路径缓慢移动时,波形无变化。由此可知,RFI成型工艺制造的帽型加筋壁板内无明显缺陷。

图15 无损检测波形图

Fig.15 Nondestructive testing oscillogram

3 结论

(1)开展了RFI整体成型复合材料帽型加筋壁板工艺设计,成型工装采用定位卡板和龙门架定位筋条,保证了筋条的位置精度,并对制造工艺流程中的难点和重点问题进行了研究,保证成型质量。

(2)采用PAM-RTM 模拟仿真了树脂膜位置对RFI成型工艺中树脂渗透过程及成型质量的影响,结果表明,树脂膜位于筋条上方更有利于获得产品质量满足要求的帽型加筋壁板。并对固化压力进行了模拟,结果显示0.5 MPa、0.6 MPa和0.7 MPa 3种压力下获得的制件表面质量和内部质量相差无几,增加压力对树脂渗透完成所需时间的影响不大。

(3)结合工艺设计方案和模拟仿真结果设置了验证工艺参数:树脂膜位于筋条上方,固化压力为0.6 MPa。完成工艺验证并制备了RFI帽型加筋壁板典型件,对其进行筋条轴线度和超声无损检测,无损检测结果显示构件内部无明显缺陷,筋条轴线度测量结果显示筋条轴线度在±1.2 mm的范围内,满足要求。

[1] 马刚, 张晓哲, 唐文峰. 大型复合材料加筋壁板自动化制造技术研究[J]. 航空制造技术, 2018, 61(14): 91–96.MA Gang, ZHANG Xiaozhe, TANG Wenfeng. Automated manufacturing technology of large stiffened panel[J]. Aeronautical Manufacturing Technology, 2018, 61(14): 91-96.

[2] 顾轶卓, 李敏, 李艳霞, 等. 飞行器结构用复合材料制造技术与工艺理论进展[J].航空学报, 2015, 36(8): 2773–2797.GU Yizhuo, LI Min, LI Yanxia, et al.Progress on manufacturing technology and process theory of aircraft composite structure[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(8):2773–2797.

[3] 王犇. 复合材料的应用与展望[J]. 中国新技术新产品, 2018(6): 40–41.WANG Ben. Application and prospect of composite materials[J]. New Technology & New Products of China, 2018(6): 40-41.

[4] 曹魏, 陈立新, 董建娜, 等. 树脂膜熔渗(RFI)工艺及其发展现状[J]. 中国胶粘剂,2008, 17(3): 41–46.CAO Wei, CHEN Lixin, DONG Jianna, et al.Actuality and development of resin film infusion(RFI) process[J]. China Adhesives, 2008, 17(3):41–46.

[5] 李吻. Z-pin增强帽型加筋壁板连接机理与力学性能研究[D]. 南京: 南京航空航天大学, 2016.LI Wen. Study on connection mechanism and mechanical properties of Z-pin reinforced hat stiffened panel[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016.

[6] 邱航波, 胡清, 黄智勇, 等. 先进复合材料整体壁板RFI成型工艺探讨[J]. 装备制造技术, 2013(8): 49–51.QIU Hangbo, HU Qing, HUANG Zhiyong,et al. Discussion on RFI process of advanced composite material integral panel[J]. Equipment Manufacturing Technology, 2013(8): 49-51.

[7] GARSCHKE C, PARLEVLIET P P,WEIMER C, et al. Cure kinetics and viscosity modelling of a high-performance epoxy resin film[J]. Polymer Testing, 2013, 32(1): 150-157.

[8] 高艳秋, 赵龙, 吴刚, 等. 高加筋壁板结构树脂膜渗透(RFI)技术研究[J]. 航空制造技术, 2014, 57(15): 52–55.GAO Yanqiu, ZHAO Long, WU Gang, et al. Study on the resin film infusion (RFI) process in manufacturing high stiffener structure[J].Aeronautical Manufacturing Technology, 2014,57(15): 52–55.

[9] 张国利, 李嘉禄, 李学明. T型壁板RFI缝合复合材料的屈曲性能[J]. 纺织学报,2006, 27(3): 67–70.ZHANG Guoli, LI Jialu, LI Xueming.Buckling performance of T-shape RFI stitched composites panel[J]. Journal of Textile Research,2006, 27(3): 67–70.

[10] XU W W, GU Y Z, LI M, et al. Cocuring process combining resin film infusion with prepreg and co-cured interlaminar properties of carbon fiber composites[J]. Journal of Composite Materials, 2014, 48(14): 1709-1724.

[11] MA X Q, YANG Z J, GU Y Z, et al. Manufacture and characterization of carbon fiber composite stiffened skin by resin film infusion/prepreg co-curing process[J]. Journal of Reinforced Plastics and Composites, 2014, 33(17):1559–1573.

[12] CHUANG K, YIP T,KOLLMANSBERGER R, et al. Evaluation of RTM370 polyimide composites by resin film infusion (RFI)[J]. Sampe Joural, 2017, 53(3):7–12.

[13] 丛晶洁, 陈志平, 胡忠民. 加筋壁板VARI整体成型工艺设计与验证[J]. 航空制造技术, 2017, 60(18): 83–87.CONG Jingjie, CHEN Zhiping, HU Zhongmin. Process design and verfication of VARI integrated forming of stiffened panels[J].Aeronautical Manufacturing Technology, 2017,60(18): 83–87.

[14] 马刚, 唐文峰. 民用航空含Ω型长桁复合材料加筋壁板制造技术研究[J]. 航空制造技术, 2017, 60(12): 74–77.MA Gang, TANG Wenfeng. Study on manufacturing technology of Ω type stiffened panel of civil aviation[J]. Aeronautical Manufacturing Technology, 2017, 60(12): 74-77.

[15] 卢秉贺, 李希岩, 叶军, 等. 复合材料Ω形加筋壁板细节加强技术概述[J]. 航空制造技术, 2013, 56(22): 78–79.LU Binghe, LI Xiyan, YE Jun, et al. Review on strengthen design of Ω type composites stiffened panel[J]. Aeronautical Manufacturing Technology, 2013, 56(22): 78-79.

[16] 金迪, 寇艳荣. 复合材料加筋壁板结构选型设计[J]. 复合材料学报, 2016, 33(5):1142–1146.JIN Di, KOU Yanrong. Structural styleselection design of composite stiffened panel[J].Acta Materiae Compositae Sinica, 2016, 33(5):1142–1146.

[17] DEVALVE C, PITCHUMANI R. Simulation of void formation in liquid composite molding processes[J]. Composites Part A: Applied Science and Manufacturing,2013, 51: 22–32.

[18] 高艳秋, 赵龙,吴刚, 等. 帽型加筋壁板整体结构的RFI液体成型工艺研究[C]//第17届全国复合材料学会会议论文, 北京: 中国宇航出版社, 2012.GAO Yanqiu, ZHAO Long, WU Gang. et al. Study on stitching/RFI process of hat wall integrated structure[C]//Proceedings of 17th National Conference on Composite Materials,Beijing: China Space Press, 2012.