TiAl合金密度低[1]、比强度高[2]、抗蠕变[3]和抗氧化[4]性能优异,在700~900 ℃条件下可部分替代镍基高温合金用来制造高压压气机和低压涡轮叶片[5],是航空航天领域最具潜力的轻质高温结构材料。由于TiAl合金的本征脆性,熔模精密铸造仍然是制造TiAl合金结构件的主要手段。然而,由于TiAl合金在凝固过程中的冷速很快,铸态组织为粗大的柱状晶组成的全片层组织,该组织强度低、塑性差,必须通过热处理对其进行细化。TiAl合金的热处理工艺 (如循环热处理)通常需要先经过淬火或均匀化预备热处理,然后再经过多次循环热处理[6–8],且每次循环热处理均需严格控制保温温度和时间、升温、冷却速率,淬火+回火/时效热处理[9]、淬火+循环热处理[10]工艺复杂、流程长、对设备要求高且会导致铸件发生变形甚至开裂,因此只能应用于铸锭而不能应用于实际铸件。目前关于调控TiAl合金铸件组织的热处理工艺较少,且对合金成分限制较大。因此,必须对TiAl合金铸件热处理组织演变规律和晶粒细化机制进行深入研究,从而为TiAl合金铸件热处理组织调控提供试验依据和理论指导。

将热变形TiAl合金在不同温度区间进行热处理可以获得4种不同的典型组织[11]:刚高于α转变点Tα以上的全片层 (Fully lamellar,FL)组织;Tα以下10~20 ℃的近片层 (Nearly lamellar,NL)组织;Tα以下50 ℃的双态 (Duplex,DP)组织;刚高于共析转变点Te的近γ(Near gamma,NG)组织。其中,DP和NL组织由于含有一定体积分数的等轴γ晶粒而具有较小的晶粒尺寸,综合力学性能较好,是TiAl合金铸件最具实际应用的组织类型。本文以Ti-47Al-2Cr-2Nb合金铸件为研究对象,利用OM(DM8000 M,Leica)和SEM(JSM - IT800,JSM)深入分析了不同热处理组织演变规律,揭示了DP和NL组织热处理晶粒细化机制,为TiAl合金铸件热处理工艺设计提供了新思路。

1 试验及方法

1.1 试验材料

试验材料为Ti-47Al-2Cr-2Nb合金,其原子数分数为47.01% Al、2.02% Cr、2.09% Nb、0.13% O、余 量Ti。首先通过两次真空自耗电弧炉熔炼和一次真空自耗凝壳炉熔炼制备母合金锭;然后通过真空自耗凝壳炉重熔母合金锭后浇注到面层涂有Y2O3的陶瓷型壳中,浇注前型壳在800 ℃预热8 h;最终经喷砂清壳后获得圆柱形棒材。

1.2 试验方法

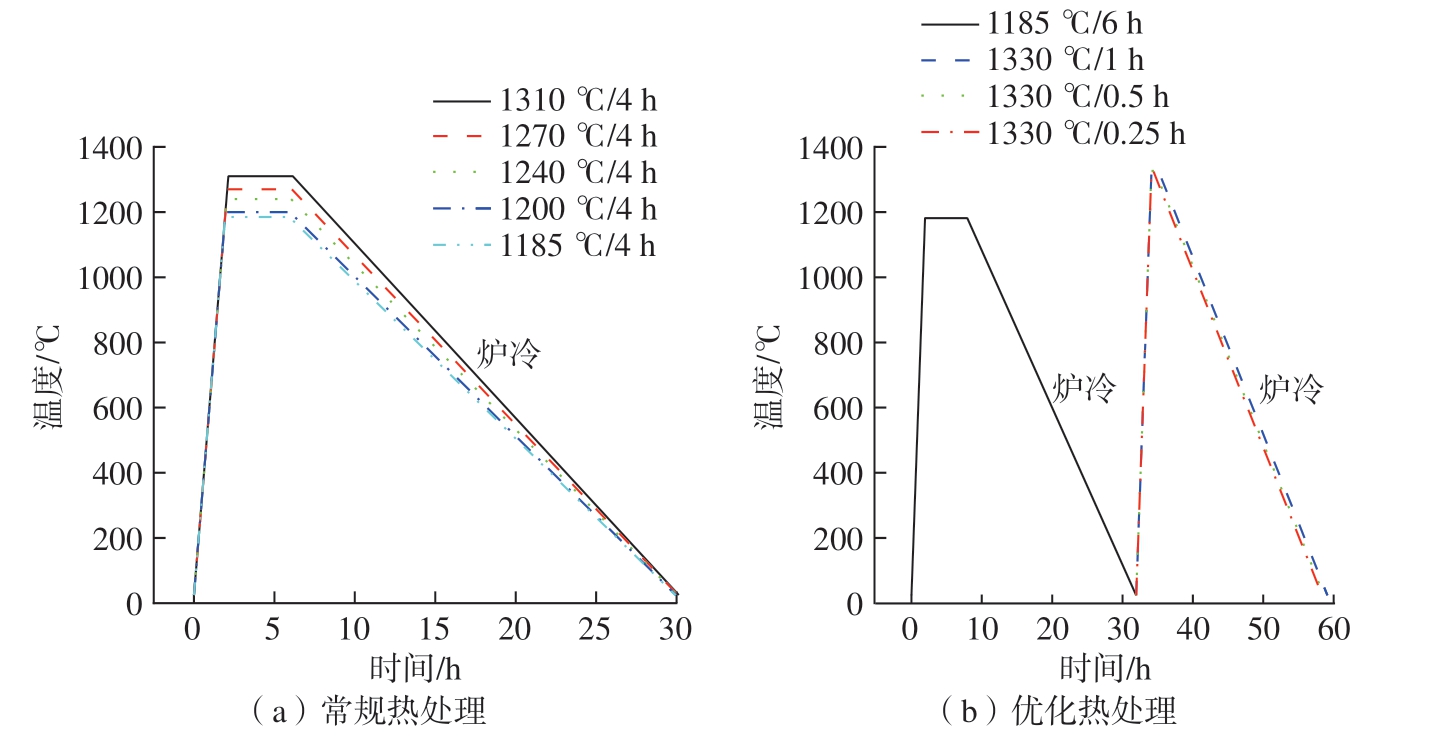

为了制定Ti-47Al-2Cr-2Nb合金的热处理制度,利用差示扫描量热法 (Differential scanning calorimetry,DSC)试验测试了合金的Te和Tα,测得Te为1130 ℃,Tα为1320 ℃。为了调控合金的铸态组织,将其在α + γ相区及Tα附近进行了一系列热处理试验,使用的设备为真空管式炉,以及利用线切割从圆柱形棒材上切取的尺寸为10 mm×10 mm×5 mm的块状试样。本文首先根据热变形TiAl合金的热处理工艺设计了铸造TiAl合金的常规NL和DP组织热处理工艺,如图1(a)所示。然而,对热处理组织观察发现,常规热处理工艺对铸态组织晶粒的细化作用较小,因此,对常规热处理工艺进行了优化,如图1(b)所示。其中,1185℃/6 h一步热处理是为了获得DP组织,1185 ℃/6 h + 1330 ℃/(1 h、0.5 h、0.25 h)两步热处理是为了获得NL组织。试样随炉升温至保温温度,炉内气氛为高纯氩气,升温速率为10℃/min,随炉冷却至室温后出炉。

图1 热处理工艺曲线

Fig.1 Heat treatment process curve

Ti-47Al-2Cr-2Nb合金的组织表征通过OM和SEM完成。对于OM试样,观察表面经粗磨、精磨和机械抛光后,还要经过由HNO3、HF、H2O按体积百分比5∶3∶92混合而成的Kroll溶液腐蚀。对于SEM试样,观察表面不需进行腐蚀处理,组织观察在背散射电子 (BSE)模式下进行。利用OM图片分析不同组织中片层团晶粒和等轴γ晶粒的尺寸和体积分数。利用SEM-BSE图片分析不同组织中的相组成。

2 结果与讨论

2.1 铸态组织分析

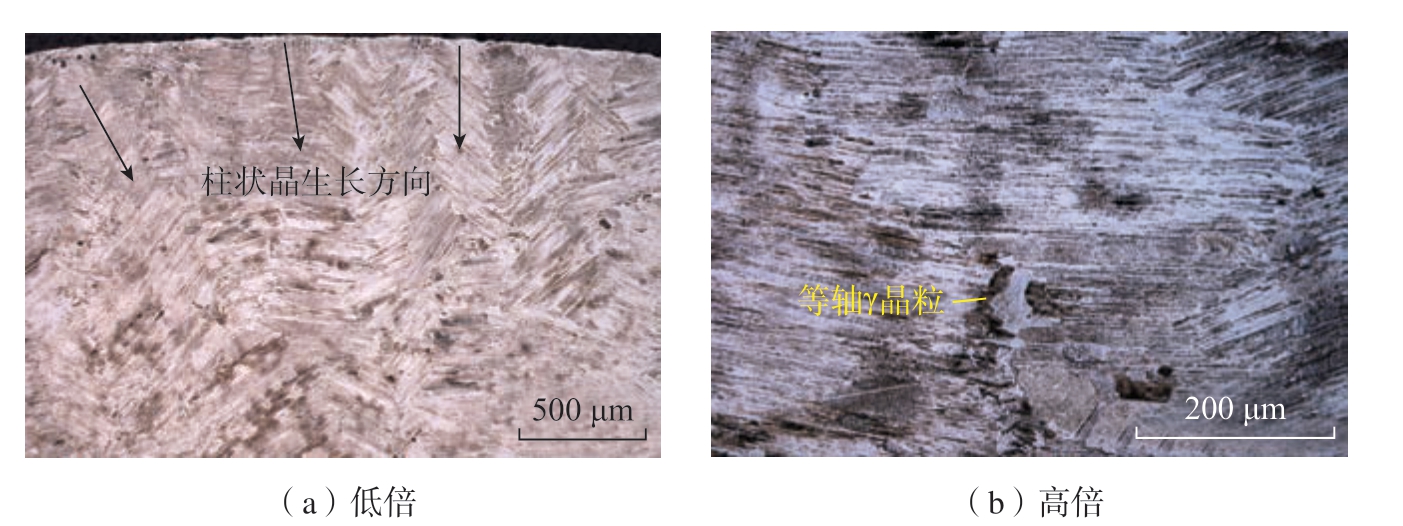

图2(a)为铸态OM低倍组织,可见合金为主要由片层团晶粒组成的FL组织,这些片层团晶粒展现出从边缘向中心生长的柱状晶形貌,其尺寸是不均匀的。图2(b)为铸态OM高倍组织,可见,在合金的铸态组织中除了片层团晶粒外,还存在少量等轴γ晶粒。

图2 铸态OM组织

Fig.2 As-cast OM microstructures

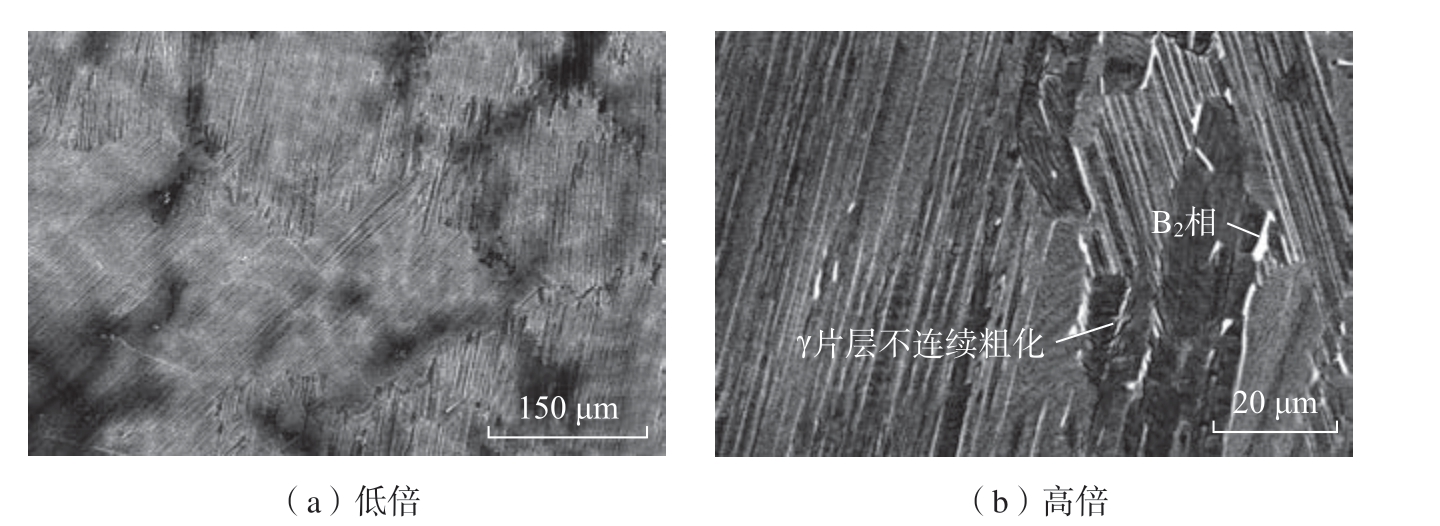

图3(a)为铸态SEM-BSE低倍组织,暗衬度区为Al元素富集区,是合金在凝固过程中形成的枝晶偏析。图3(b)为铸态SEM-BSE高倍组织,该组织表明合金主要由γ相(TiAl,L10型有序面心正方结构)和α2相(Ti3Al,D019型有序六方结构)组成,另外还含有少量的B2相 (成分与α2相接近但含有更少量的Al,有序体心立方结构),这3种相在SEMBSE原子序数衬度下依次表现为暗、稍亮和亮3种衬度。其中,γ相和α2相主要以片层形式交替排列组成片层团晶粒,少量的B2相则是以条状或颗粒状分布在片层团晶界上。Ti - 47Al - 2Cr - 2Nb合金的凝固路径表述 为L→L+β→L+α→α→α+ γ→α2+ γ,其中L代表液相,β相是高温无序相,具有体心立方结构。由于凝固冷却速度很快,高温β相未完全转变为α相,在低温时有序化为B2相。在低温时,高温无序α相有序为α2相。

图3 铸态SEM–BSE组织

Fig.3 As-cast SEM-BSE microstructures

2.2 热处理组织演变

2.2.1 常规热处理组织演变

本文首先根据热变形TiAl合金的热处理工艺设计了铸造TiAl合金的NL和DP组织热处理工艺。对于热变形TiAl合金而言,NL组织热处理温度通常为Tα以下10 ℃,DP组织热处理温度通常为Tα以下50 ℃。DSC试验测得Ti-47Al-2Cr-2Nb合 金 的Tα为1320 ℃,则其NL和DP组织热处理温度应分别为1310℃和1270 ℃。此外,考虑到铸造Ti-47Al-2Cr-2Nb合金中不存在由热变形产生的高密度晶体缺陷,缺乏γ相再结晶驱动力,α→γ相转变的发生仅能通过热处理温度下的平衡相体积分数进行。根据杠杆定律,降低热处理温度可以促进α→γ相转变,为了增加DP组织中的等轴γ晶粒体积分数以提高对铸态组织的细化作用,本文额外增加了3个热处理温度点,即1240 ℃、1200 ℃和1185 ℃。尽管Nb元素在固相中的扩散能力较差,但其含量较低,因此本文选取的保温时间为4 h。

图4为不同热处理后的OM组织。从图4(a)~(c)可以看出,在α + γ相区热处理时片层团晶粒具有遗传性,热处理后仍展现出与铸态组织相同的从边缘向中心生长的柱状晶形貌;从图4(d)~(f)可以看出,1310 ℃和1270 ℃热处理组织中的等轴γ晶粒主要分布于片层团晶界上,而1185 ℃热处理组织中的等轴γ晶粒既分布于片层团晶界上,也分布于片层团晶粒内部。1240 ℃和1200 ℃热处理组织中的等轴γ晶粒分布位置与1270 ℃热处理组织中的相似,因此,本文没有列出二者的热处理组织,仅对其组织参数演变规律和晶粒细化作用进行分析。

图4 不同热处理后的OM组织

Fig.4 OM microstructures after different heat treatments

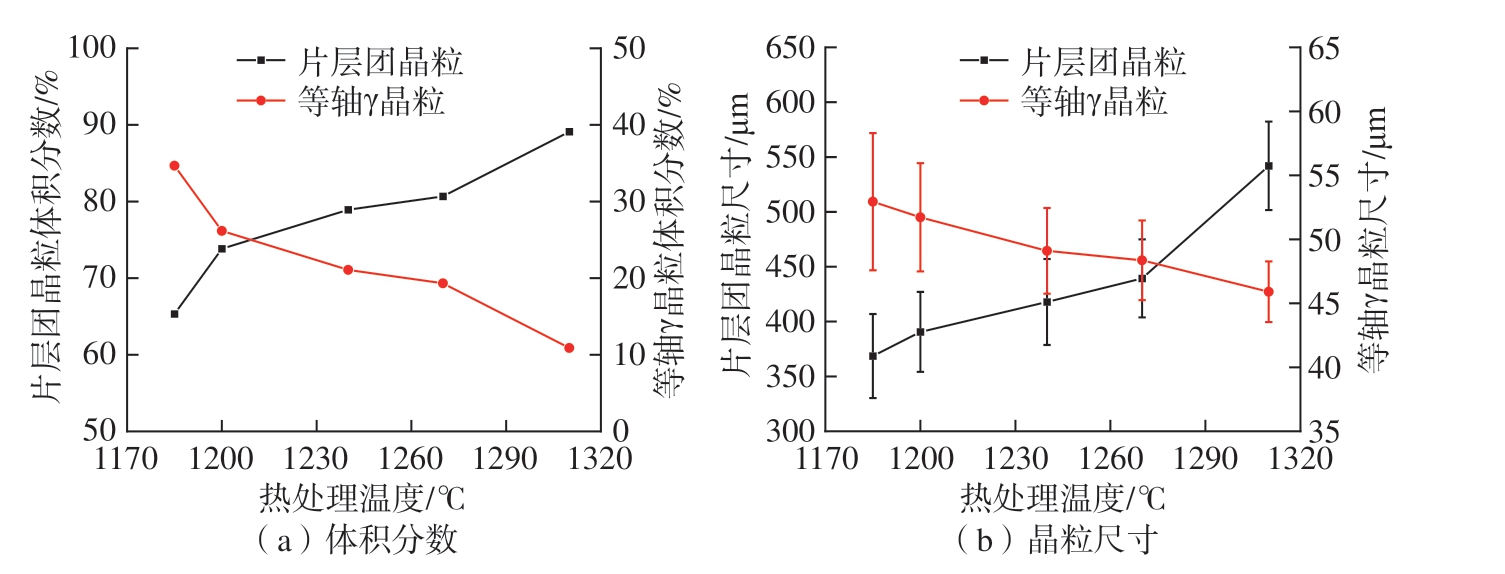

图5(a)为不同热处理温度对片层团晶粒和等轴γ晶粒体积分数的影响,可见,随热处理温度降低,片层团晶粒体积分数逐渐降低,等轴γ晶粒体积分数逐渐升高。根据DP组织中等轴γ晶粒体积分数介于30%~70%可知[12],1310~1200 ℃热处理获得的均是NL组织,而1185 ℃热处理获得的是DP组织。图5(b)为不同热处理温度对片层团晶粒和等轴γ晶粒尺寸的影响,可以看出,随热处理温度降低,片层团晶粒尺寸逐渐降低,等轴γ晶粒尺寸逐渐升高。

图5 不同热处理温度对片层团晶粒和等轴γ晶粒体积分数和晶粒尺寸的影响

Fig.5 Effects of different heat treating temperatures on lamellar colony grain and equiaxed γ grain volume fractions and sizes

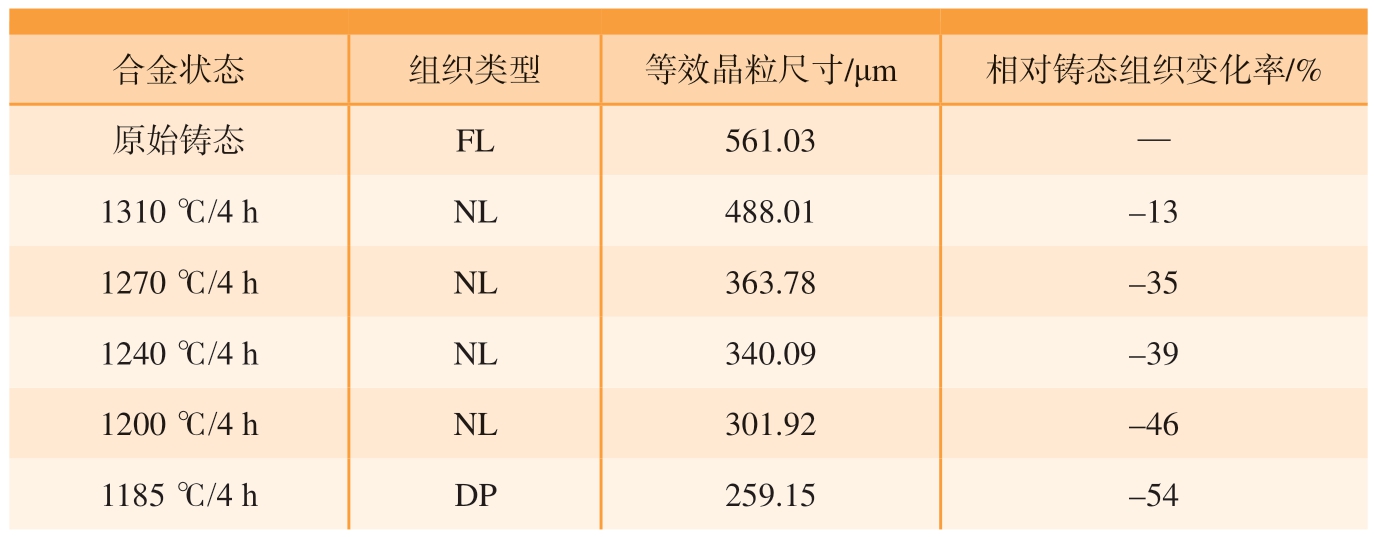

为了分析不同热处理对整个组织的晶粒细化作用,对片层团晶粒和等轴γ晶粒尺寸进行等效处理,等效晶粒尺寸为

式中,deq是等效晶粒尺寸;dl是片层团晶粒尺寸;Vl是片层团晶粒体积分数;dγ是等轴γ晶粒尺寸;Vγ是等轴γ晶粒体积分数。根据式 (1)计算得到的等效晶粒尺寸及不同热处理对铸态组织的细化作用如表1所示,可以看出,随热处理温度降低,等效晶粒尺寸逐渐减小,对铸态组织的细化作用逐渐增加。

表1 不同热处理对铸态组织的细化作用

Table 1 Refinement effect of different heat treatments on as-cast microstructure

合金状态 组织类型 等效晶粒尺寸/μm 相对铸态组织变化率/%原始铸态 FL 561.03 —1310 ℃/4 h NL 488.01 –13 1270 ℃/4 h NL 363.78 –35 1240 ℃/4 h NL 340.09 –39 1200 ℃/4 h NL 301.92 –46 1185 ℃/4 h DP 259.15 –54

不同热处理后的SEM-BSE组织如图6所示。图6(a)表明,1310℃热处理消除了合金铸态组织中的枝晶偏析,Al元素在整个组织中的分布变得均匀。图6(b)和(c)表明,1270 ℃和1185 ℃热处理不能消除铸态组织中的枝晶偏析,Al元素偏析一部分保持不变,另一部分通过α2→γ相变转变成γ晶粒。图6(d)表明,1310 ℃热处理组织中的α2片层是十分连续的,几乎没有观察到α2片层的溶解。然而,图6(e)和 (f)表明,1270 ℃和1185 ℃热处理组织中的α2片层是不连续的,α2片层均发生了部分溶解,且热处理温度越低,α2片层的溶解越多。

图6 不同热处理后的SEM–BSE组织

Fig.6 SEM-BSE microstructures after different heat treatments

2.2.2 优化热处理组织演变

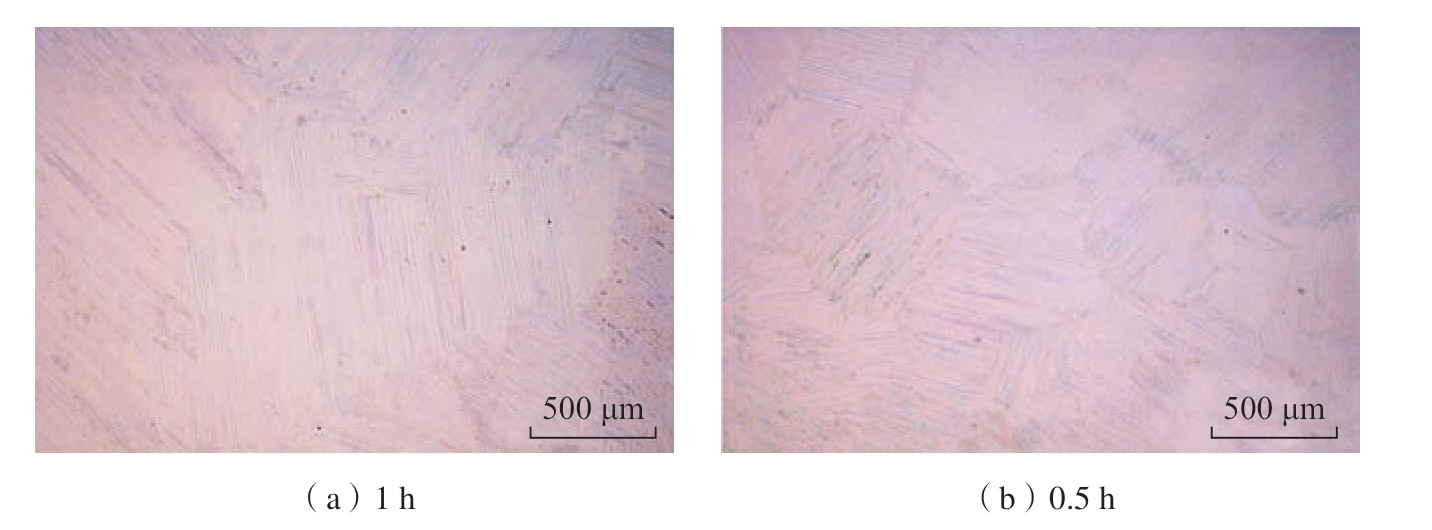

根据以上试验结果可知,在常规NL组织热处理温度1310 ℃时可以获得NL组织,但不利于铸态组织晶粒细化;在常规DP组织热处理温度1270 ℃时甚至无法获得DP组织;只有当热处理温度降低到1185 ℃时才获得了DP组织,但该组织中的等轴γ晶粒体积分数仅有34.67%,等效晶粒尺寸仍然较大。因此,对常规热处理工艺进行了优化,由上文可知,Ti-47Al–2Cr–2Nb合金经过1185 ℃/4 h热处理后已获得DP组织,但由于热处理温度较低,合金元素的扩散速率较慢,得到的DP组织中等轴γ晶粒体积分数较低,晶粒细化作用有限。为了使铸态组织得到进一步细化,需要提高等轴γ晶粒体积分数,因此,对DP组织热处理工艺优化考虑延长热处理时间至6 h。对于NL组织热处理而言,由于在α + γ相区热处理时片层团晶粒具有遗传性,在热处理温度保温时没有重新生成α晶粒,铸态组织中粗大的柱状片层团晶粒取向也没有发生变化,因此得到的NL组织晶粒细化作用十分有限。在优化NL组织热处理工艺时,考虑以1185 ℃/6 h热处理得到的DP组织为基体,再对其进一步1330 ℃ (即Tα以上10 ℃)短时保温热处理。由于DP组织中存在大量的等轴γ晶粒,对α晶粒的长大有钉扎作用,因此α晶粒不会急剧长大,冷却后形成的片层团晶粒也不会太大。但在1330 ℃热处理时的时间不能太长,一旦等轴γ晶粒完全转变为α相,则α晶粒将会急剧长大,因此将热处理时间设置为1 h、0.5 h和0.25 h。

图7为1185 ℃/6 h热处理后的DP组织。当保温时间增加至6 h后,等轴γ晶粒体积分数为55.04%,等效晶粒尺寸为137.39 μm,与铸态组织相比,晶粒尺寸降低了75.51%,与保温时间为4 h的DP组织相比,等轴γ晶粒的体积分数明显增多,分布于片层团晶粒内部的γ晶粒数量也更多 (图7(a));由图7(b)可知,该组织也由γ相、α2相和B2相组成,同时,也观察到了α2片层的部分溶解,与保温时间为4 h的DP组织相比,α2片层的溶解也明显增多。由于片层团晶粒内部的γ晶粒析出数量增多,片层团晶粒内部的B2相数量也增多,依附于发生部分溶解的α2片层。

图7 1185 ℃/6 h热处理后的DP组织

Fig.7 DP microstructures after heat treatment at 1185 ℃/6 h

图8显示了将DP组织试样在1330 ℃保温1 h和0.5 h后炉冷得到的OM组织,可见二者均为片层团晶粒组成的FL组织。原始铸态组织中粗大的柱状晶已转变为等轴片层团晶粒,但其尺寸发生了显著长大,平均晶粒尺寸分别为1550.28 μm和849.46 μm。

图8 DP组织试样在1330 ℃/1 h和1330 ℃/0.5 h热处理后的OM组织

Fig.8 OM microstructures of specimen with DP microstructure after heat treatments at 1330 ℃/1 h and 1330 ℃/0.5 h

将DP组织试样在1330 ℃的保温时间降低至0.25 h后,得到了片层团晶粒尺寸较小的NL组织,如图9所示。从图9(a)可以看出,原始铸态组织中粗大的柱状片层团晶粒变成了较小尺寸的等轴片层团晶粒,等轴γ晶粒的体积分数为6.34%,等效晶粒尺寸为335.46 μm,与铸态组织相比,晶粒尺寸降低了40.21%;从图9(b)可以看出,DP组织中的等轴γ晶粒几乎完全转变成了片层团晶粒,只有极少量的等轴γ晶粒残留下来。另外,可以发现在某些等轴γ晶粒中有新α2片层析出,但未见B2相存在。

图9 DP组织试样1330 ℃/0.25 h热处理后的组织

Fig.9 Microstructures of specimen with DP microstructure after heat treatment at 1330 ℃/0.25 h

表2为1185 ℃/6 h/炉 冷 和1185 ℃/6 h/炉冷+1330 ℃/0.25 h/炉冷热处理后获得的DP和NL组织试样的室温拉伸性能。与NL组织试样相比,DP组织试样的强度和塑性均更高,因此Ti-47Al-2Cr-2Nb铸件实际应用时应选择DP组织热处理工艺。由于DP组织的晶粒尺寸较小,晶界数量更多,对位错运动的阻力更大,因此强度更高。同时,由于DP组织的晶粒尺寸较小,使得分散在每个晶粒内的位错密度减小,材料的变形变得比较均匀而不至于造成很大的应力集中,因此塑性更高。此外,由于TiAl合金的变形主要由γ相提供,与NL组织相比,DP组织中含有的大量等轴γ晶粒在片层团晶粒变形受阻时可以起到很好的缓解应力集中和协调变形的作用,而且片层团晶粒内部α2片层发生的部分溶解也有利于塑性应变的横向传递,这也是DP组织试样塑性更高的原因。

表2 DP和NL组织试样的室温拉伸性能

Table 2 Tensile properties of specimens with DP and NL microstructures at room temperature

组织类型 抗拉强度Rm/MPa 屈服强度Rp0.2/MPa 伸长率A/%DP 490 377 2.5 NL 428 353 1.6

2.3 热处理组织调控机制分析

2.3.1 Al元素偏析和γ片层连续粗化对DP组织晶粒细化的影响

Ti-47Al-2Cr-2Nb合金在1185 ℃/6 h热处理后获得了晶粒细化的DP组织,细化机制如图10所示。Ti-47Al-2Cr-2Nb合金的铸态组织由从边缘向中心生长的柱状片层团晶粒组成,如图10(a)所示,在片层界面上存在多种缺陷,主要包括界面台阶、中断片层、有序畴界、120°旋转有序界面,分别由数字1、2、3、4表示。当将合金从室温升至1185 ℃时,在升温前中期,由于片层界面缺陷和平直界面之间存在溶质浓度差的问题,使得缺陷和平直界面之间容易发生体扩散,进而形成溶质原子扩散流,由数字1、2、3、4代表的缺陷分别以台阶迁移、端部收缩、界面分解、界面迁移的方式发生连续粗化,如图10(b)所示。在升温中后期,γ晶核开始形成,由于在片层团晶界上存在较多的组织缺陷,γ晶核在片层团晶界上形成比较容易。与之相反,由于α/γ片层界面存在Blackburn取向关系:{0001}α//{111}γ、<11 0>α//<110>γ,因此该界面理论上十分平直完整且晶格匹配度较高,γ晶核在片层团晶粒内部形成比较困难。γ晶核在片层团晶粒内部形成主要来源于两个方面:一方面来源于铸态组织中的Al元素偏析,在Al元素偏析的位置化学自由能大,在此驱动力下γ晶核易于形成;另一方面来源于γ片层在α/γ和γ/γ界面上的连续粗化。最终形成的γ晶核同时分布于片层团晶界上和片层团晶粒内部,如图10(c)所示。当合金在1185 ℃保温时,γ晶核继续形成并逐渐长大成γ晶粒,通过Al元素偏析和片层团晶界上组织缺陷形成的γ晶核随着保温时间的延长很容易长大成γ晶粒;而通过连续粗化形成的γ晶核一部分可以长大成γ晶粒,另一部分则表现为α片层的部分溶解和γ片层的粗化。由于等轴γ晶粒的大量形成打断了铸态组织中粗大的柱状片层团晶粒,因此冷却后组织中的晶粒得到了明显的细化,如图10(d)所示。

0>α//<110>γ,因此该界面理论上十分平直完整且晶格匹配度较高,γ晶核在片层团晶粒内部形成比较困难。γ晶核在片层团晶粒内部形成主要来源于两个方面:一方面来源于铸态组织中的Al元素偏析,在Al元素偏析的位置化学自由能大,在此驱动力下γ晶核易于形成;另一方面来源于γ片层在α/γ和γ/γ界面上的连续粗化。最终形成的γ晶核同时分布于片层团晶界上和片层团晶粒内部,如图10(c)所示。当合金在1185 ℃保温时,γ晶核继续形成并逐渐长大成γ晶粒,通过Al元素偏析和片层团晶界上组织缺陷形成的γ晶核随着保温时间的延长很容易长大成γ晶粒;而通过连续粗化形成的γ晶核一部分可以长大成γ晶粒,另一部分则表现为α片层的部分溶解和γ片层的粗化。由于等轴γ晶粒的大量形成打断了铸态组织中粗大的柱状片层团晶粒,因此冷却后组织中的晶粒得到了明显的细化,如图10(d)所示。

图10 DP组织热处理晶粒细化机制示意图

Fig.10 Schematic diagrams of grain refinement mechanism of DP microstructure

heat treatment

2.3.2 等轴γ晶粒和α相区短时热处理对NL组织晶粒细化的影响

对Ti - 47Al - 2Cr - 2Nb合金在1185 ℃/6 h热处理后获得的DP组织进行1330 ℃/0.25 h的短时热处理后,获得了晶粒细化的NL组织,细化机制如图11所示。图11(a)为1185 ℃/6 h热处理后获得的DP组织,该组织由体积分数近乎相等的片层团晶粒和等轴γ晶粒组成。当在1330 ℃保温时,由于处于α单相区内,将发生γ→α转变。保温初期,将发生两种类型的组织转变: (1)片层团晶粒内部的γ片层逐渐溶解转变为α相; (2)新的α片层从等轴γ晶粒中析出,如图11(b)所示,随保温时间的延长,片层团晶粒内部的γ片层完全转变为α相,形成等轴α晶粒,并逐渐吞并附近的等轴γ晶粒。由于保温时间较短,且有等轴γ晶粒的钉扎作用,等轴α晶粒不会急剧长大,如图11(c)所示。最后,在冷却过程中,γ片层逐渐从等轴α晶粒中析出形成了等轴片层团晶粒,而在等轴γ晶粒中新形成的α片层则会部分溶解,最终形成了由等轴片层团晶粒和少量等轴γ晶粒组成的NL组织,如图11(d)所示。由于在1330 ℃保温时发生了γ→α转变,破坏了原始粗大的片层团晶粒且保温时间较短,等轴γ晶粒对α晶粒的长大有钉扎作用使得形成的等轴α晶粒尺寸较小,因此冷却后形成的片层团晶粒尺寸也较小。将1330 ℃保温时间增加至0.5 h和1 h后,等轴γ晶粒有充足时间完全转变为α相,由于缺少了等轴γ晶粒的钉扎,α晶粒急剧长大,从而使得在随后冷却过程中形成的片层团晶粒尺寸也显著增大。

图11 NL组织热处理晶粒细化机制示意图

Fig.11 Schematic diagrams of grain refinement mechanism of NL microstructure heat treatment

3 结论

(1)Ti-47Al-2Cr-2Nb合金铸态组织由粗大的片层团晶粒组成,在常规α + γ相区热处理时片层团晶粒具有遗传性,热处理后片层团晶粒取向不变。随热处理温度降低,等轴γ晶粒的体积分数逐渐增加,热处理组织由NL向DP转变。

(2)制定了晶粒细化的DP组织一步热处理工艺1185 ℃/6 h/炉冷和NL组织两步热处理工艺1185 ℃/6 h/炉冷+1330 ℃/0.25 h/炉冷,可分别将铸态组织的晶粒尺寸从561.03 μm细化至137.39 μm和335.46 μm。DP组织试样的屈服强度略高于NL组织试样,DP组织试样的延伸率相较于NL组织试样有大幅度提升,因此Ti-47Al-2Cr-2Nb铸件实际应用时应选择DP组织热处理工艺。

(3)DP组织热处理晶粒细化机制是在片层团晶粒内部析出大量γ晶粒,从而打断原始粗大的片层团晶粒,γ晶核在片层团晶粒内部形成来源于铸态组织中Al元素偏析和γ片层连续粗化。NL组织热处理晶粒细化机制是在α单相区短时保温时发生了γ→α转变破坏了原始粗大的片层团晶粒,且由于保温时间较短,等轴γ晶粒对α晶粒长大有钉扎作用使得形成的等轴α晶粒尺寸较小,因此冷却后形成的片层团晶粒尺寸也较小。

[1] YU W, YIN Y J, ZHOU J X, et al. Surface condition evolution and fatigue evaluation after different surface processes for TiAl47Cr2Nb2 alloy[J]. Materials, 2022, 15(16):5491.

[2] YU W, YIN Y, ZHOU J X, et al. Surface characteristics and high cycle fatigue behaviors of Ti47Al2Cr2Nb alloy subjected to different surface processes and thermal exposure[J]. Journal of Materials Research and Technology, 2022, 21:3703–3718.

[3] WANG L, ZHOU W L, SHEN C, et al.Effect of substrate temperature on microstructure and mechanical properties of TiAl alloy fabricated using the twin-wire plasma arc additive manufacturing system[J]. Journal of Materials Science, 2022, 57(19): 8940–8955.

[4] DUAN B H, YANG Y C, HE S Y, et al. History and development of γ - TiAl alloys and the effect of alloying elements on their phase transformations[J]. Journal of Alloys and Compounds, 2022, 909: 164811.

[5] CHEN G, PENG Y B, ZHENG G, et al. Polysynthetic twinned TiAl single crystals for high-temperature applications[J]. Nature Materials, 2016, 15(8): 876-881.

[6] KIM J K, KIM J H, KIM J Y, et al.Producing fine fully lamellar microstructure for cast γ - TiAl without hot working[J]. Intermetallics,2020, 120: 106728.

[7] SZKLINIARZ A. Grain refinement of Ti-48Al-2Cr-2Nb alloy by heat treatment method[J]. Solid State Phenomena, 2012, 191:221–234.

[8] KOŚCIELNA A, SZKLINIARZ W.Effect of cyclic heat treatment parameters on the grain refinement of Ti-48Al-2Cr-2Nb alloy[J].Materials Characterization, 2009, 60(10): 1158-1162.

[9] CLEMENS H, BARTELS A,BYSTRZANOWSKI S, et al. Grain refinement in γ - TiAl-based alloys by solid state phase transformations[J]. Intermetallics, 2006, 14(12):1380–1385.

[10] WANG J N, XIE K. Grain size refinement of a TiAl alloy by rapid heat treatment[J]. Scripta Materialia, 2000, 43(5):441–446.

[11] CLEMENS H, MAYER S. Design,processing, microstructure, properties, and applications of advanced intermetallic TiAl alloys[J]. Advanced Engineering Materials, 2013,15(4): 191–215.

[12] GAO Z T, YANG J R, WU Y L, et al.A newly generated nearly lamellar microstructure in cast Ti-48Al-2Nb-2Cr alloy for high-temperature strengthening[J]. Metallurgical and Materials Transactions A, 2019, 50(12): 5839-5852.