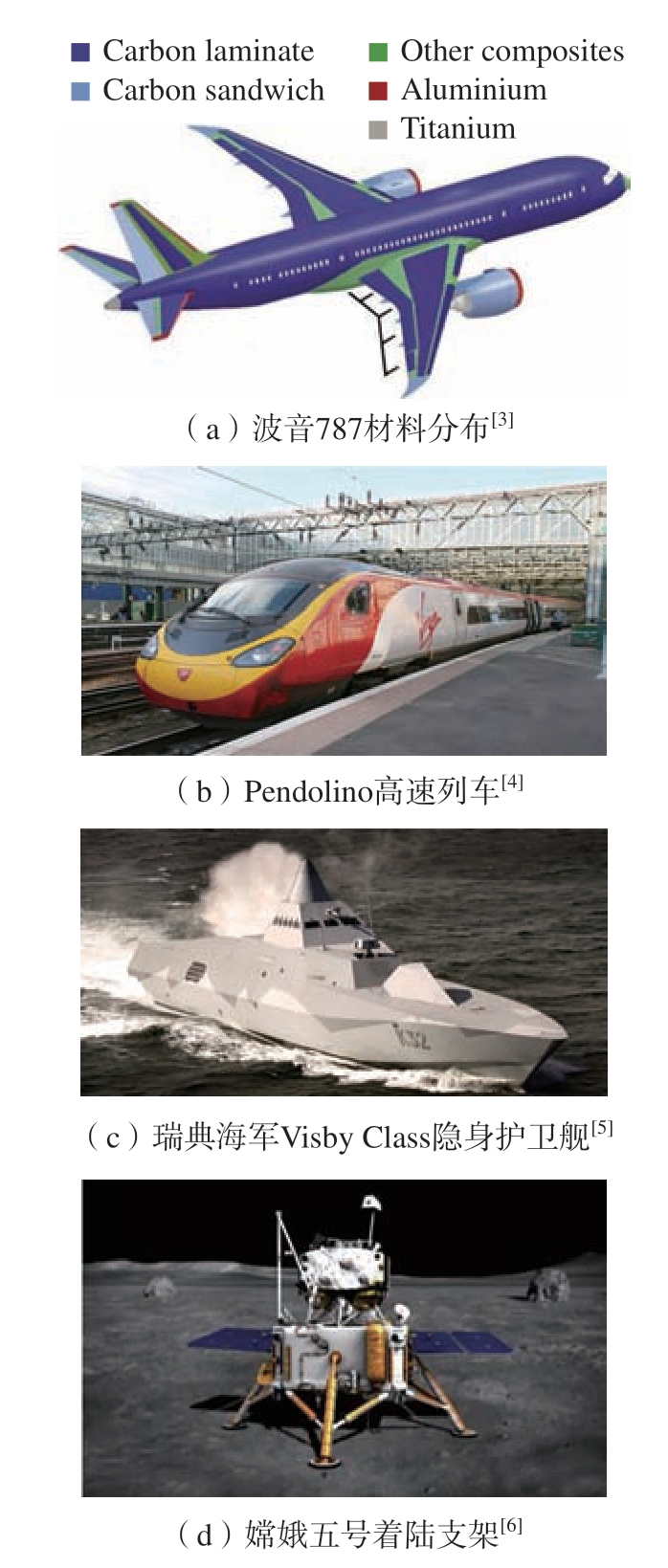

轻质高强夹芯结构一直是航空航天、交通运输、建筑等相关领域中实现结构减重的重要形式,夹芯结构中的面板主要负责承受弯曲载荷,而芯子则起到支撑面板和传递载荷的作用,有着典型的轻重量、高刚度和高强度特征[1–2]。轻质夹芯结构最早在二战时期的飞机机翼中得到应用,当时主要使用木质芯子制作夹芯结构件。21世纪初,欧美国家相继启动了结构轻量化的研发工程,例如:航天卫星、海军战舰等。随着航空航天、武器装备等尖端技术的迅猛发展,对结构轻量化、多功能化发展的迫切需求,推动了以复合材料作为基材的新型轻质夹芯结构的快速发展与广泛应用。图1所示为波音公司研发的波音787客机[3],全机复合材料夹芯板的使用量超过了50%;2002年欧洲生产的新一代Pendolino高速列车[4],车头和车身均大量使用泡沫夹层结构;瑞典Visby Class隐身护卫舰作为世界上第一艘按照全隐身规范制造的战舰[5],大部分结构由玻璃纤维和碳纤维复合材料夹芯结构组成;嫦娥三号和五号探测器[6]的着陆架均采用蜂窝夹芯结构,吸收着陆时的冲击能量进而降低冲击力。这些实例充分展示了轻质高强夹芯结构在现代科技领域中的广泛应用和重要作用。

图1 复合材料夹芯结构的应用

Fig.1 Application of composite sandwich structures

复合材料夹芯板的芯子多为轻质多孔材料,可以提高结构的抗剪切能力,因此夹芯结构相较于传统均质结构具有较高的比刚度和比强度。在普通的静态或动态加载条件下夹芯结构主要承载能力由上下面板提供,因此对面板的材料性能和几何非对称性设计可以提高复合材料夹芯结构的承载能力[7]。对芯子的几何构型、材料性能、梯度系数等特性进行优化设计,使夹芯结构不仅可以满足承载要求,还可实现负泊松比、传热、隔音、吸波隐身等多功能前沿需求。典型的芯子结构包括蜂窝夹芯结构[8]、点阵夹芯结构[9]、褶皱夹芯结构[10]、格栅夹芯结构[11]、泡沫夹芯结构[12]、波纹夹芯结构[13]等。熊健等[14]总结了轻质复合材料夹芯结构的设计、制备、力学性能研究现状和未来发展趋势及应用领域。邓云飞等[15]阐述了复合材料褶皱夹芯结构的构型优化方案及制备工艺,归纳了褶皱夹芯结构的力学性能及多功能的研究现状,并对褶皱夹芯结构的重点研究方向进行了展望。

仿生学作为探索自然智慧与人工创造结合的前沿领域,正逐步引领材料科学迈向新的高峰。它通过对生物体结构和功能的深入研究和模仿,旨在创造出既具备自然界中的生物材料优异特性,又满足人类工程应用需求的先进结构。在这一领域中,仿生夹芯结构因其独特的创新性和实用性而受到了广泛关注。复合材料仿生夹芯结构通过对自然界中生物体的分层、梯度、多孔、螺旋等特性的模仿,实现了性能与设计的完美融合。例如,模仿日本甲虫的螺旋结构,通过增强芯层的稳定性,不仅优化了整体结构,而且显著提升了结构的抗弯曲性能;仿生蜂窝和骨小梁的梯度结构,从材料一端到另一端力学性能的逐渐变化,使得材料能够适应不同的力学需求,保持优异的性能;仿生海绵和木材的多孔结构,不仅实现了轻质和高比强度的特点,而且具有良好的能量吸收能力,在减振、隔热、吸音等方面有着广泛的应用;此外,仿生甲虫羽翅和豪猪刺中的负泊松比结构,在受到压缩时材料横向膨胀,为提高能量吸收和抗压性能提供了新的解决方案。随着复合材料制备技术的发展,仿生夹芯结构的研究和应用已经取得了显著的进步。这些轻质仿生夹芯结构的研发,不仅是对自然界的深刻理解,也是材料科学领域的重大突破。通过深入研究和模仿生物体的独特结构,仿生夹芯结构在力学性能和适应性方面都有了质的飞跃,为人类工程应用提供了更为广阔的空间。

基于近年来复合材料仿生夹芯结构的研究进展,本文概述了各类仿生夹芯结构设计的研究现状,分析了芯子的拓扑构型及其力学性能,并探讨了这些结构在工程应用中的潜力。最后,对复合材料仿生夹芯结构的研究现状进行了总结,并对未来的研究方向进行了展望。

1 动物仿生夹芯结构

夹层结构的设计可以追溯到“仿生”科学,在自然界中,生物在长期的进化过程中形成了最适宜生存和繁衍的环境结构,因此,国内外许多学者越来越重视从生物和自然的实例中汲取灵感,开展仿生结构的设计研究,并取得了一定的成果[16]。

1.1 水中动物仿生

高刚度的芯子是夹芯结构的重要组成部分,在芯子的设计过程中引入功能性基元,在微观与宏观尺度上对材料结构进行改造,将使芯子的物理性能得到显著提升。单个芯子胞元的性能提升有限,将多个胞元在空间内有序或无序排列,引发基元间的耦合,从而使得芯子性能得到显著提高。

受到鱼骨与青蛙骨骼的启发,李响等[17]将仿生概念与层次概念相结合,仿生设计出梯度层级类蜂窝结构,如图2所示。由于蜂窝结构的多孔特性,使其面内承载能力远小于面外承载能力。梯度层级类蜂窝结构相当于在蜂窝胞元内增加了一系列稳定的三角形结构,解决了当单胞壁厚较薄时共面结构坍塌问题。推导了组合型蜂窝夹芯结构x和y方向的等效弹性模量,并通过压缩试验和数值仿真验证了等效力学参数的正确性。

图2 组合型类蜂窝层级结构仿生设计[17]

Fig.2 Bionic design of combinatorial honeycomb-like hierarchical structure[17]

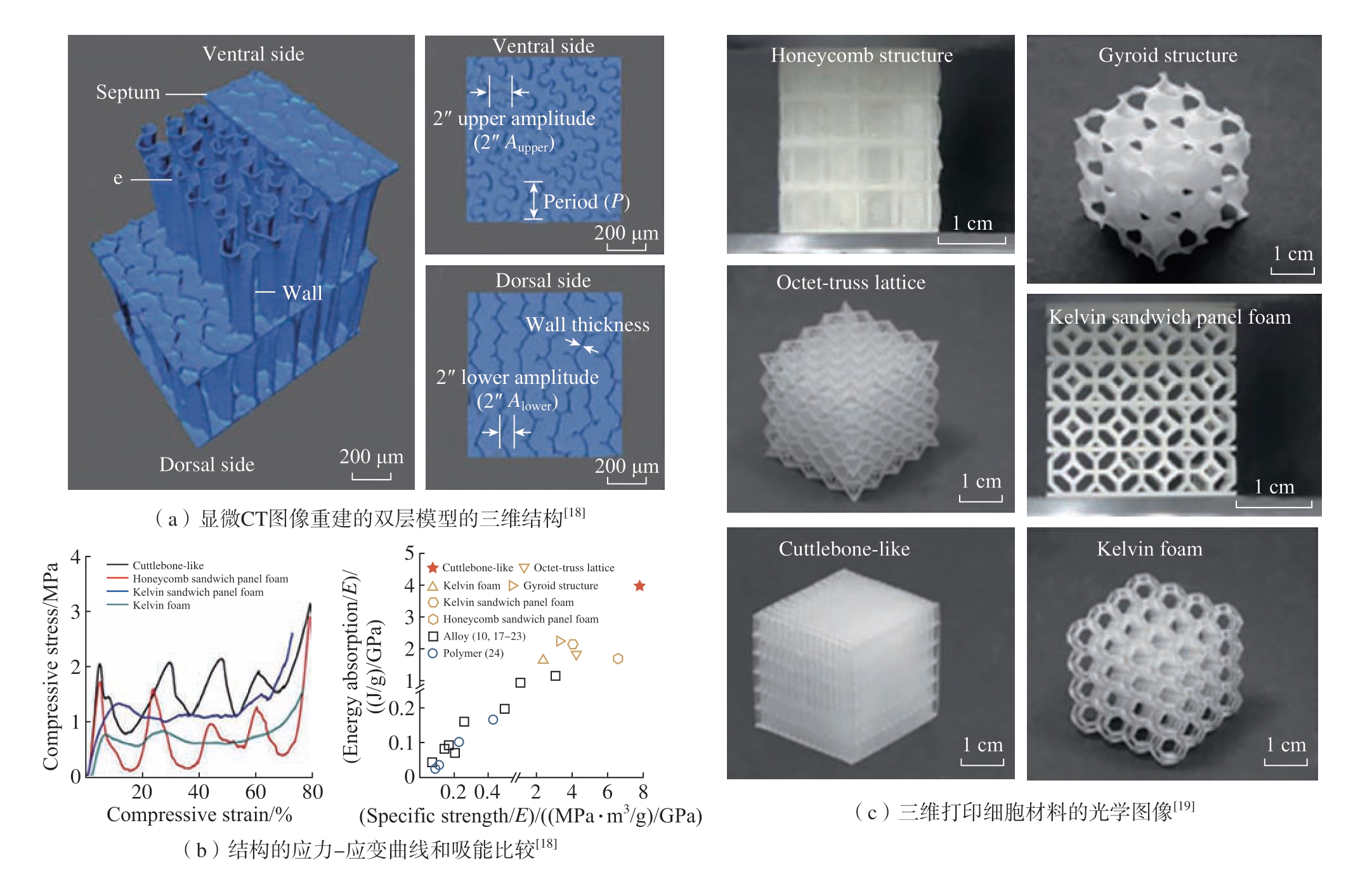

Yang等[18]针对不对称扭曲的S形墨鱼骨结构,利用互补的三维(3D)结构和四维 (4D)力学分析结合参数化力学建模进行了墨鱼骨的仿生结构设计,如图3(a)所示,结果表明,该仿生夹芯结构比八柱点阵及聚合物泡沫金属芯子显示出更好的力学性能和能量吸收效果,通过层内的波纹壁和多层结构实现高强度和高吸能 (图3(b))。为了进一步证明仿墨鱼骨材料的优越性,Mao等[19]通过3D打印设计和制造机械高效的仿生墨鱼骨夹芯结构,并与图3(c)中不同成分、不同孔隙率的多孔结构进行了比较;仿墨鱼骨多孔结构的比强度和能量吸收是聚合物泡沫的20和25倍,金属泡沫的2.5和3.5倍。甚至,这种结构还被推算出能够承受其自身重量的20000倍。

图3 仿生墨鱼骨夹芯结构设计

Fig.3 Design of bionic cuttlefish bone sandwich structure

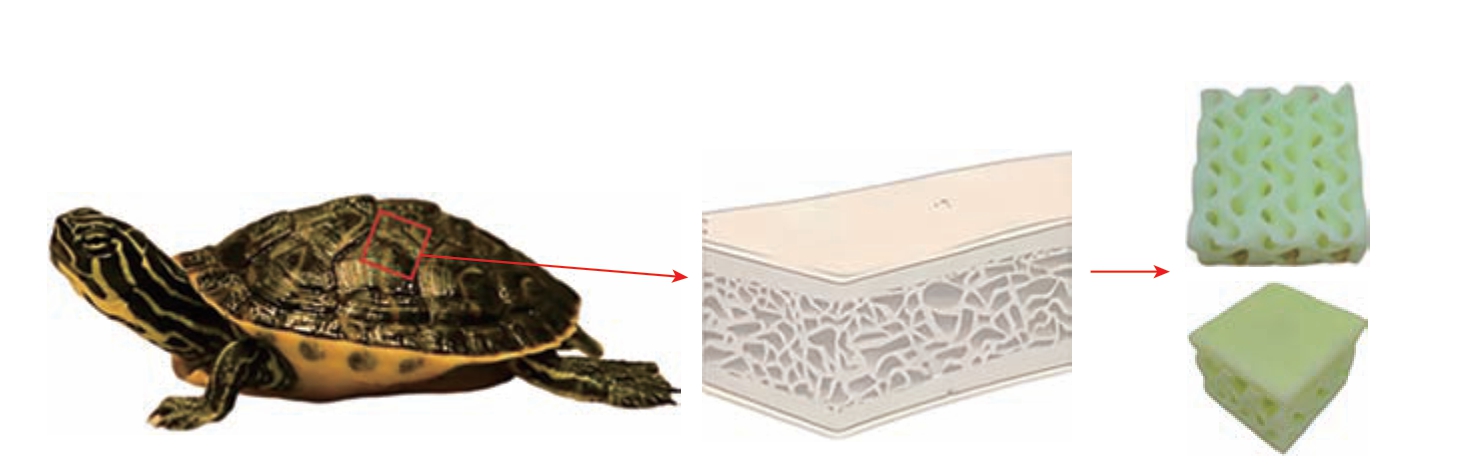

龟类等两栖动物的甲壳是一种典型的轻质、高韧性、结构一体化的复合夹芯结构,能抵抗各种静载荷和冲击载荷,这正是航空航天、交通运输等领域轻量化、高强度防护结构设计所追求的目标。杨爽[20]研究了龟壳角质层夹芯结构特点,对角质层多尺度微结构特征和拉伸力学性能进行试验研究,结果表明,独特的角质层夹层结构具有轻质、高比强度、高韧性等优异的力学性能。Pei等[21]基于龟甲的角蛋白皮、松质骨和脊椎的微观结构,设计了一种由平板、核心和背板组成的仿生夹芯结构,如图4所示。质量和体积相同,在100 m/s的冲击载荷条件下,仿生龟甲夹芯结构的装甲有着显著的抗冲击能力,该仿生龟甲夹芯结构为后续航空航天应用防护装备提供了借鉴。受石鳖鳞片镶嵌组织的启发,Connors等[22]利用参数化建模和多材料3D打印技术,制作了一种合成柔性鳞片装甲模拟物,并评估了方向依赖的灵活性和保护能力。

图4 乌龟壳仿生设计[21]

Fig.4 Bionic design of turtle shell[21]

通过对鱼骨、青蛙骨骼和龟类甲壳等生物结构的仿生研究,研究人员设计出了一系列具有优异力学性能和能量吸收效果的仿生夹芯结构。这些结构借鉴了生物结构的轻质、高强度、高韧性等特点,为航空航天、交通运输等领域的轻量化、高强度防护结构设计提供了新思路。通过层次概念和梯度层级类蜂窝结构的设计,解决了共面结构坍塌问题,提高了结构的稳定性。仿生墨鱼骨夹芯结构、仿龟甲夹芯结构等在力学性能和能量吸收方面表现出色,为防护装备的设计提供了有益参考。仿生鳞片装甲模拟物的研究也展示了方向依赖的灵活性和保护能力。

1.2 陆地动物仿生

豪猪的背刺和甲虫的角质层是自然界中两种独特的结构,它们在生物进化过程中形成了独特的力学性能和能量吸收能力,为提高能量吸收和抗压性能提供了新的解决方案,为材料科学和工程领域提供了丰富的设计灵感。

豪猪的背刺又轻又硬,具有致密的外壳 (皮层)和泡沫状的核心,皮层承受了大部分的压缩载荷,而泡沫状的核心则增强了临界屈曲强度、屈曲应变、弹性应变和能量吸收能力,尽管其长细比高,但具有极好的抗屈曲和抗弯曲性能。Tee等[23]借助nTopology软件实现了复杂几何图形的仿生设计方案,并仿照真实豪猪背刺中的闭孔泡沫,基于实心圆柱体中生成的随机点创建整个泡沫结构,如图5(a)所示,该仿生结构在骨组织工程生物支架中具有潜在的应用价值。根据上述特征,Ghazlan等[24]参考了豪猪背刺的蜂窝结构特征,设计了参数易于调整的周期性仿生夹芯结构,如图5(b)所示,与原始蜂窝夹芯结构进行爆破仿真对比,结果表明,凹度设计是有必要的,能够促进上子单元的屈曲,而凸度设计则为下子单元提供了承载能力;凹形区域的设计有利于爆破面附近的快速塌陷,从而延迟峰值反作用力的影响;特别是在爆破压力较高且存在失效风险的情况下,凸形区域的设计更有利于有效地抵抗爆破面的破坏。

图5 豪猪刺仿生设计

Fig.5 Bionic design of porcupine spine

甲虫的角质层具有不同硬度梯度的多级层状结构,这种结构用作抵御捕食者撞击的防御装甲。以往的研究显示,甲虫角质层的结构通常由表皮层、外角质层和内角质层组成[25]。通常,外角质层更坚固,可以有效避免冲击对角质层造成的损伤;而内角质层则更具弹性,有利于吸收冲击能量,防止损伤扩展。最新研究表明,古藤茯苓内层比外层更坚硬。研究人员首次证明,较硬的内层角质层能够提高角质层的机械性能[26]。此外,马玉秋等[27] 根据鞘翅的断面微观结构提出了两种仿生芯体结构,并选择双螺旋层合板作为面板,将面板与芯子结合形成新型仿生夹芯结构。所设计的仿前翅复合材料夹芯结构相比蜂窝夹芯结构具有更优异的韧性,如图6(a)所示。Du等[28]利用扫描电子显微镜观察了鞘翅的显微结构,并基于观察结果,建立了一种具有不同填充层次顺序的仿生蜂窝状结构,如图6(b)所示。研究人员进一步比较了不同填充单元尺寸的不同仿生模型的能量吸收能力。结果表明,随着填充孔尺寸的增大,仿生蜂窝结构的吸收能明显增加。Zhang等[29]采用有限元分析的方法研究了面板厚度、边缘厚度、小梁半径和拐角半径4个结构参数对仿生甲虫前翅夹芯板力学和保温性能的影响规律。Cai等[30]对甲虫前翅的微观结构进行了表征,并基于这些结构特征,提出并制造了一种抗冲击仿生结构,该仿生夹芯结构具有良好的抗冲击性能,可用于实际工程应用。Meng等[31]从甲虫前翅壳的双层形态中获得灵感,提出了元胞镶嵌方案,设计了一系列具有双曲特征的格栅结构,如图6(c)所示,在压缩载荷条件下,格栅结构展现出显著的扭转效应,对于缓冲板和能量吸收装置的设计具有重要的参考价值。目前,甲虫鞘翅的研究已取得不少成果,但较小尺度鞘翅的结构特征仍有待进一步探索。

图6 甲虫前翅仿生设计

Fig.6 Bionic design of beetle forewing

豪猪的背刺和甲虫的角质层展示了优异的生物结构设计,通过借鉴生物结构,研究人员成功设计出具有优异性能的仿生夹芯结构和多级层状结构等。这些仿生设计不仅在骨组织工程和生物支架领域具有潜在应用,还在防御装甲和工程材料方面展现出广阔的应用前景。通过结合先进的仿生设计软件和有限元分析等方法,研究人员不断优化仿生结构的设计,提高其性能和适用性。

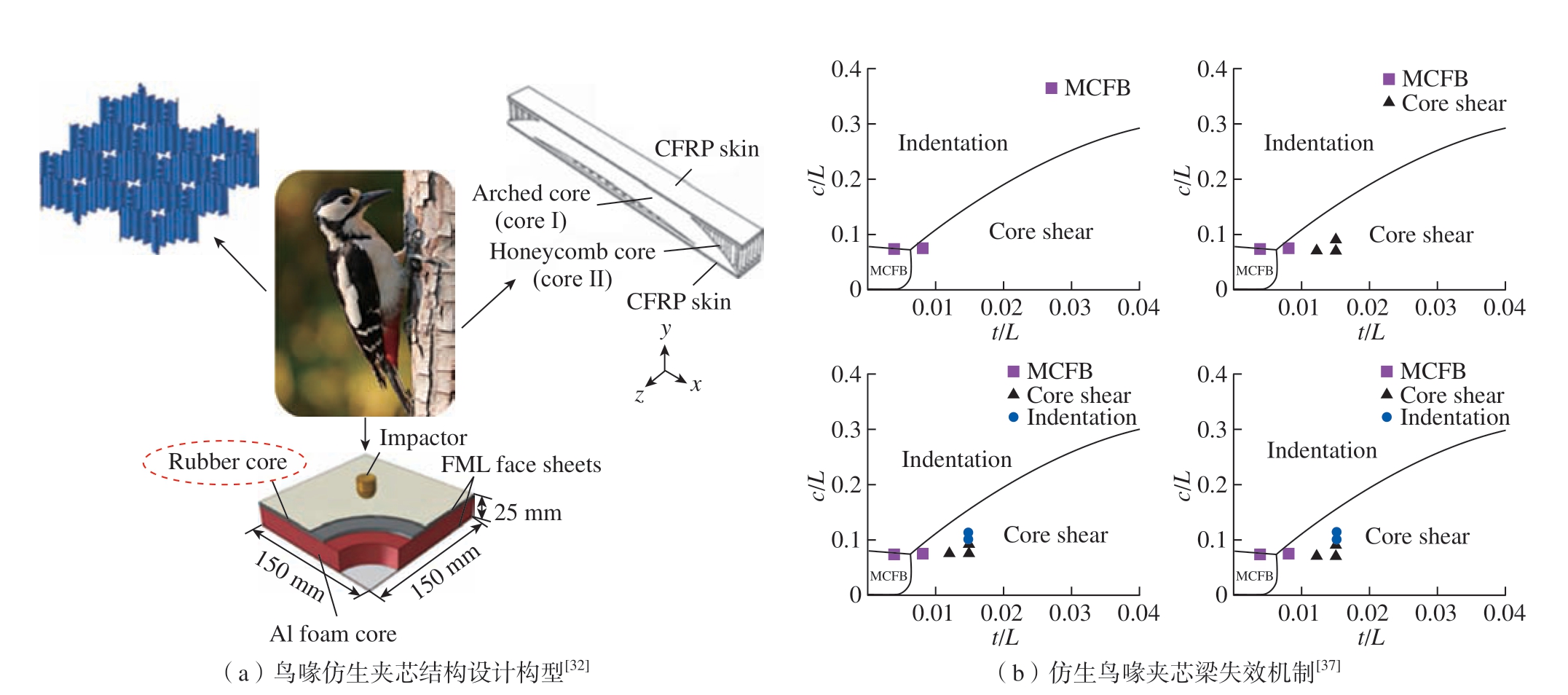

在日常啄食和防御过程中,鸟类的喙频繁受到外部冲击载荷的作用。喙的特殊结构能够吸收冲击能量,保护鸟类的大脑和身体免受损伤。鸟的喙部是设计能量吸收生物结构的一个很好的候选者。Deng等[32]以啄木鸟喙的微波结构为灵感,提出了一种新型仿生正弦夹芯结构,如图7(a)所示。在相同质量条件下,仿生正弦蜂窝比传统蜂窝产生更多的褶皱,从而显著提高了其吸能效果。Kueh等[33]以啄木鸟头部的喙、颅骨、舌骨和海绵骨为仿生材料,设计了顶部和底部为碳纤维增强聚合物层压侧拱形结构和铝蜂窝组成的仿生夹芯梁。Zhang等[34]以啄木鸟的喙、舌骨等结构为设计模板,研制了一种新型生物仿生夹芯板,该夹芯板采用金属纤维层压板面板和双芯结构,旨在改善其低速冲击性能。Sabah等[35–37]在创新设计夹层梁时从啄木鸟头部构造中获得了丰富的灵感,将碳纤维复合材料 (CFRP)面板、铝蜂窝和橡胶结合在一起,获得了比传统夹层梁高出数倍的抗冲击性能。在反复冲击载荷环境下,该结构的比能量吸收提高了1.25倍。为便于实际操作,绘制了梁的失效机制图 (图7(b)[37])。通过对鸟喙结构的仿生研究所设计出的仿生夹芯结构,能够提高材料的吸能效果,改善结构的抗冲击性能,为设计更轻、更坚固的材料和结构提供了新思路。

图7 鸟喙仿生设计

Fig.7 Bionic design of bird’s beak

2 植物仿生夹芯结构

2.1 植物果实仿生

植物果实能启发人们设计具有显著能量吸收能力的新型结构,例如柚子,其独特的海绵状果皮层即使从高空坠落也不会造成明显的外部损伤。同样地,榴莲撞击地面时,其外壳的特殊刺结构能很好地吸收撞击能量,而坚果则展现出优异的抗冲击性和抗穿刺性。还有椰子壳、丝瓜络都具有优异的力学性能以及良好的缓冲性能。Li等[38]以柚子皮为灵感,通过一步发泡工艺和不同织物结构的组合,制备出了仿生泡沫复合材料,该结构能显著提高能量吸收能力。在后续研究中,Li等[39]进一步对柚子皮进行了仿生研究,采用柱状晶格模具和两步发泡技术,设计了一种由聚酰胺非织造布作为表面增强层,双层间隔布作为底层吸能层的有效缓冲复合材料夹层结构。

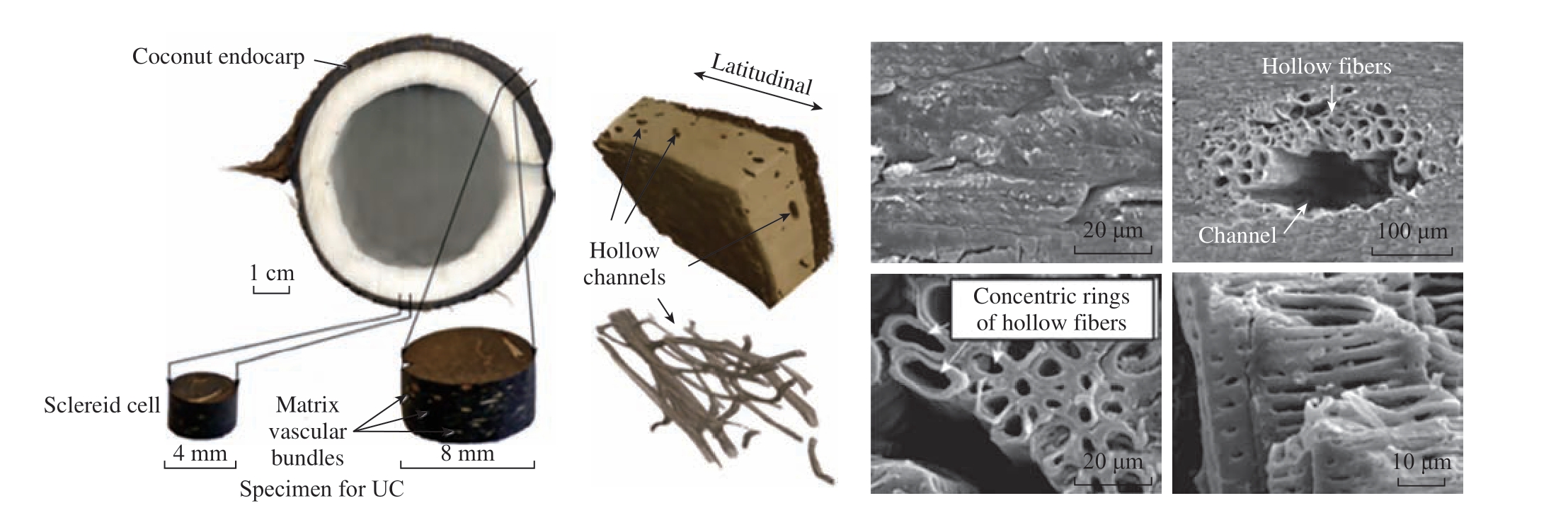

椰子壳是一种具有优异抗冲击性能的典型天然材料,由外果皮、纤维状中果皮和坚硬的内果皮3层构成。当椰子掉落时,3层果壁能够保护其免受冲击破坏,如图8所示,前两层主要起到耗散能量和缓冲巨大冲击力的作用;成熟的内果皮具有独特的结构,能够巧妙地将负荷转移到纤维素结晶纳米结构上;在纤维破裂的过程中,这些纤维会消耗冲击能量,从而有效防止果实破裂,并提高果实的韧性[40–41]。椰壳结构的优势在于3层不同结构和功能的椰壳,这为研究多尺度分层椰壳结构的抗冲击性控制提供了一个很好的范例。受此启发,卢传浩[42]基于椰子果皮纤维的微观观察,设计了仿生多级能量吸收结构,并优化了仿生结构的参数。任毅如等[43]结合竹子的梯度结构和椰子树的同心胞结构,提出了两种单向梯度和两种双向梯度同心仿生负泊松比拉胀内凹蜂窝结构 (ARH),并对其进行了碰撞仿真试验。结果表明:梯度同心设计方法不仅可诱导结构进行渐进抗冲击行为,而且其较低的等效壁厚可增加吸能;与传统的ARH相比,梯度同心ARH有更高的平台应力和比吸能,且平台应力的上升和压溃变形模式均呈梯度变化。Ha等[44]提出了用于商品包装的仿造榴莲壳结构特征的仿生结构,该结构包括厚厚的泡沫,外面则覆盖着一层由另一种材料制成的薄层。白海龙等[45]提取了丝瓜络的缓冲特性结构,以热塑性聚氨酯 (TPU)为原料,通过3D打印技术设计并制备了丝瓜络的仿生结构,如图9所示,该结构能有效减小临界载荷并提高缓冲性能。

图8 椰子果皮微观示意图[40–41]

Fig.8 Microscopic schematic of coconut pericarp[40–41]

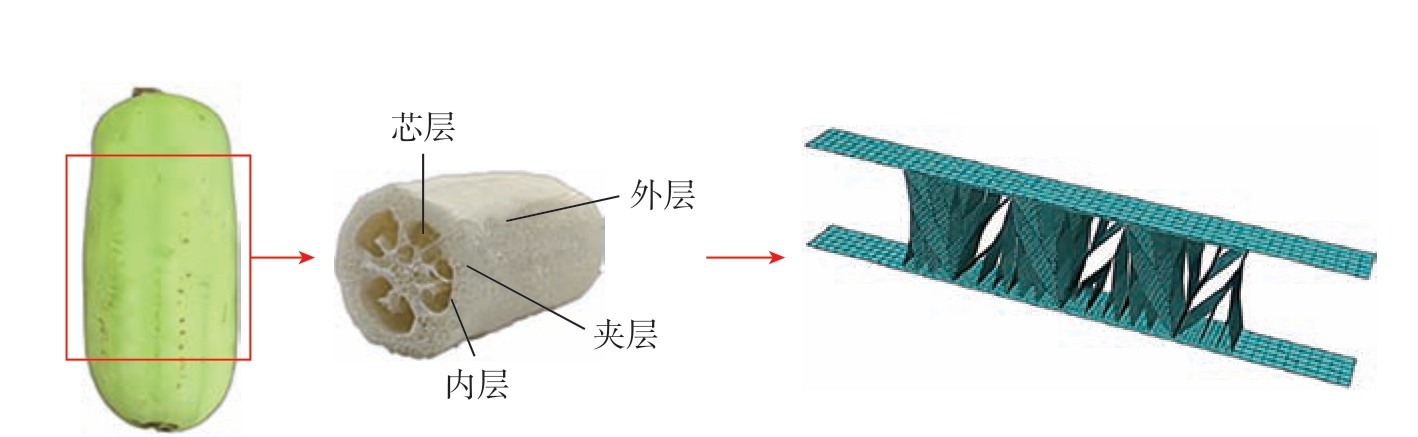

图9 丝瓜络仿生设计[45]

Fig.9 Bionic design of loofah[45]

上述研究表明植物果实结构在吸收能量、减缓冲击力以及提高抗冲击性和抗穿刺性方面表现出优异的性能。通过仿生设计出的夹芯结构能够有效提高材料的能量吸收能力,改善结构的缓冲性能,同时实现轻量化设计。特别是椰子壳的3层结构和椰壳纤维在破裂过程中消耗冲击能量的机制为多尺度分层结构的抗冲击性控制提供了有益启示。

2.2 植物茎秆/树干仿生

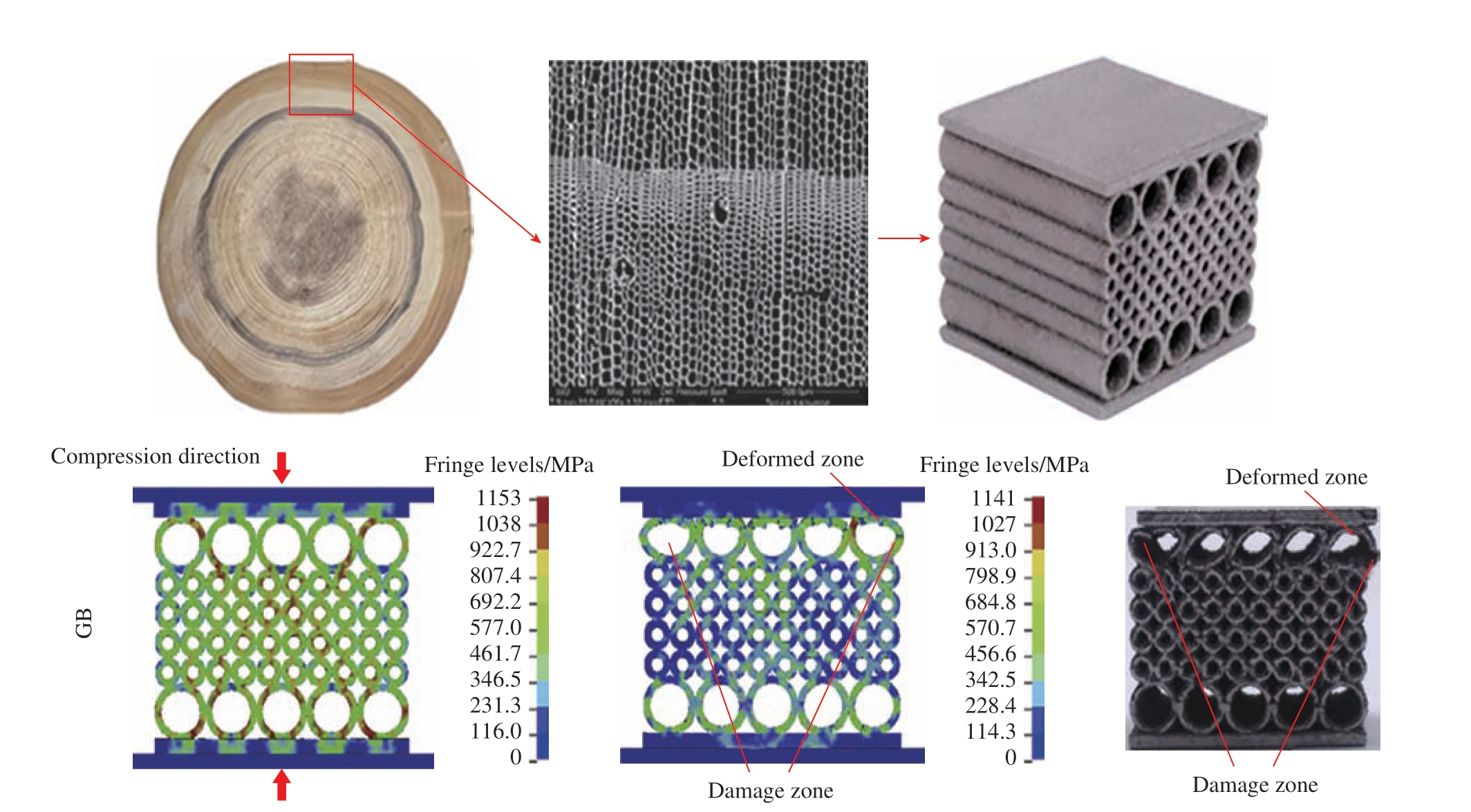

茎秆/树干能够输送养料和支撑植物,一般具有轻质高强的力学特征。挪威云杉是目前存活最久的树木之一,其茎结构具有支撑和疏导作用,是具有特殊功能的优良植物结构。棕榈树的茎被描述为具有许多节点的锥状柱子,该节点增强了抗弯和抗压强度。受茎秆/树干结构启发,研究人员设计出了多种具有优异力学特性的夹芯结构。如图10所示,Hu等[46]受挪威云杉茎的微结构启发,采用选择性激光熔化 (SLM)技术设计并制造了4种轻质夹层结构。结果表明,具有梯度结构的夹层结构表现出最高的比吸收能和极限强度。此外,这种结构的应力分布最均匀,并具有优异的抗压性能。Liu等[47]以棕榈树干中的纤维束形状和分布为灵感,对单细胞、双细胞和三细胞纤维增强混凝土(FRC)和铝方管进行了仿生设计和制作。Ha等[48]模拟椰子树形状的管状波纹结构,设计了一种锥形的波纹管结构,相比于常规圆管和锥形管具有更加稳定的变形,并且具有比正弦波纹管更高的吸能效率。纤维素是树干木质部的主要成分,起骨架支撑作用,秦施埼等[49]借助3D打印技术对其进行了仿生设计和制造,构建了木材细胞壁螺旋结构,该螺旋交叉结构可用于提高成型结构的综合性能。

图10 挪威云杉茎仿生设计[46]

Fig.10 Bionic design of Norway spruce stems[46]

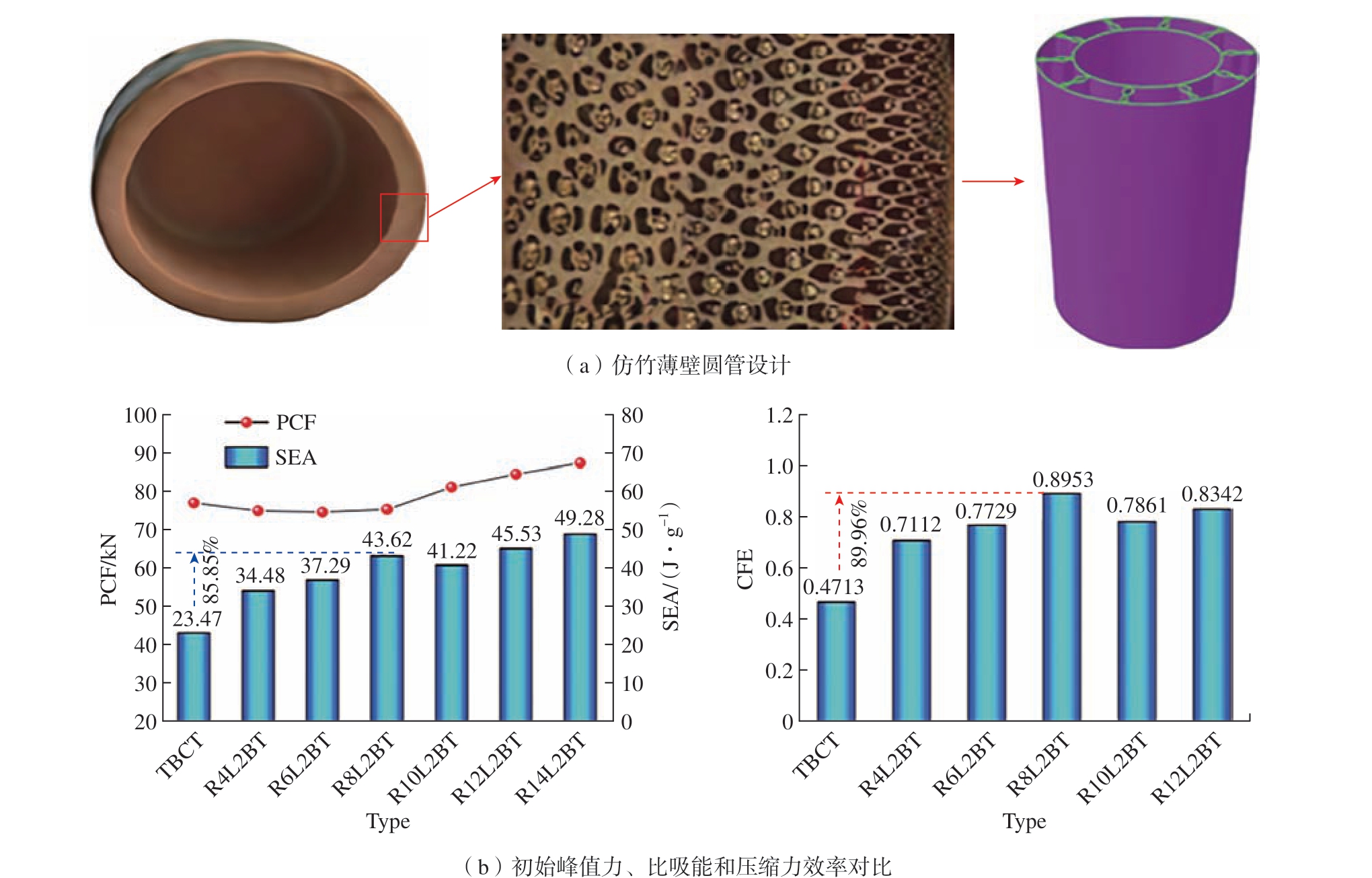

在自然界中,竹子是一种典型的轻质量、高刚度、高强度、性能稳定的植物,经常受到外界的风、雨、雪等多向载荷的影响,并承受自身茎秆的重力,经常发生弯曲、扭转和压缩变形,这与竹子自身特殊的空间结构密切相关。Sato等[50]研究发现竹子优异的柔韧性与竹子管状结构相关,以弹性理论为基础,对增强纤维在中空圆柱形复合材料中的最优分布规律进行了分析,研究结果对功能梯度材料仿生优化研究具有一定借鉴意义。于鹏山等[51]受自然界毛竹微观结构的启发,通过在内外管之间引入了双菱形肋,设计出了初始峰值力小、比能量吸收大、压缩效率高的仿生薄壁圆管新结构,如图11(a)所示,新型的仿竹薄壁圆管与传统双圆管相比,比吸能提高了85.85%,压缩力效率提高了89.96%;随着双菱形肋骨数目的增加,结构的比吸能逐渐增加,初始峰值力也随之提高,如图11(b)所示。赵知辛等[52]将仿竹结构应用于起落架的滑筒中,该结构可以显著提高结构的承载能力和能量吸收以及对复杂地形的适应性。徐玉凯等[53]研究了不同截面竹子的性质,设计了一种仿生夹层动臂结构,经过仿生设计后,在满足强度要求的前提下,动臂重量减轻了17.03%,实现了装载机动臂的轻量化。

图11 竹子仿生设计[51]

Fig.11 Bionic design of bamboo[51]

植物茎秆/树干的结构启发研究人员设计出了具有优异力学特性的夹芯结构。这些仿生设计不仅提高了材料的比吸收能和极限强度,还改善了应力分布均匀性,增强了抗压性能。仿生设计出的新型夹芯结构在工程领域具有广泛的应用前景,能够提高结构的承载能力、能量吸收性能和适应性等。

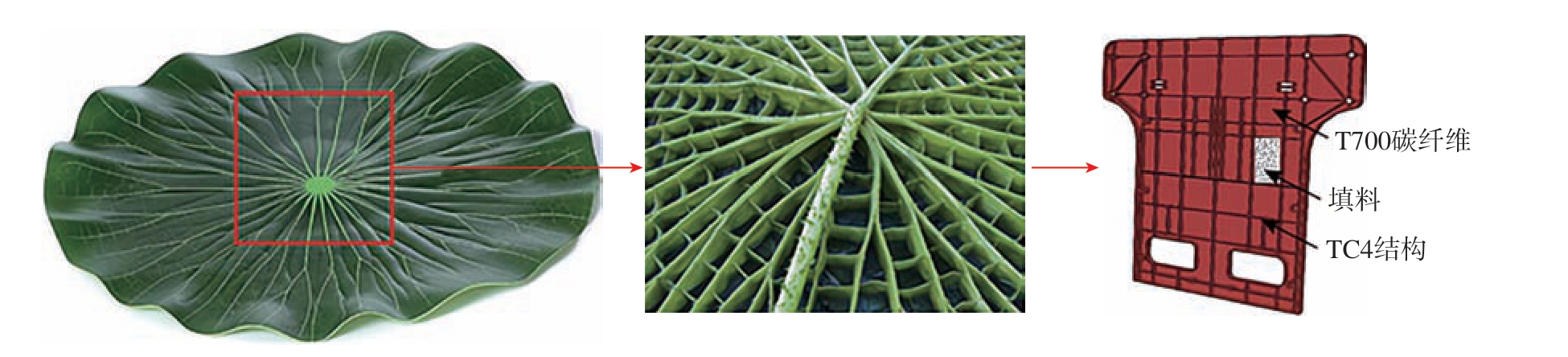

2.3 植物叶脉仿生

荷叶、王莲具有相对规则的微脉夹层结构,以表层–多孔核结构为基础,规则地分布晶格微脉,主要是刚度大、强度高的纤维,纹路直径远大于纤维面板的厚度,可使其结构刚度变大,强度增高。Peng等[54]受荷叶微脉夹层结构组织的启发,设计了格栅增强泡沫外骨骼背板的夹层结构,如图12所示,在该格栅强化泡沫夹层构造中,正交格栅相当于荷叶组织中的格纹,负责提高结构的刚度和强度,泡沫作为组织中的核心,负责提供功能和结构弯曲性能。王海任等[55]以某叶脉仿生芯层结构为研究对象,改变结构中不同位置的壁厚,引入面内和面外梯度,设计了一种双向梯度夹芯圆板。研究发现,设计合理的双向梯度仿生夹芯圆板能有效减小后面板挠度和增加芯层能量吸收。Gao等[56]根据叶脉结构对机床立柱的内部加强筋进行了重新排列,设计了一种仿生立柱,该叶脉仿生结构提高了机床立柱的静态和动态性能。

图12 叶脉仿生设计[54]

Fig.12 Bionic design of leaf vein[54]

综上所述,植物在生存过程中,要受到各种各样的外界载荷,逐渐形成了独特的轻质高强结构,以满足生存的需要。天然材料通过排列、分布、尺寸、方位等基本的特征变化,构成复杂巧妙的组织结构,并赋予了优异的力学性能,启发研究人员在确保整体结构力学性能的同时进一步减轻结构重量。随着科学技术的进一步发展,生物体中优异的性能也会随着仿生技术的发展应用于工程实践中,为人们创造更大的借鉴价值。

3 工程领域内的仿生夹芯结构设计与应用

3.1 基于力学性能的仿生夹芯结构设计及应用

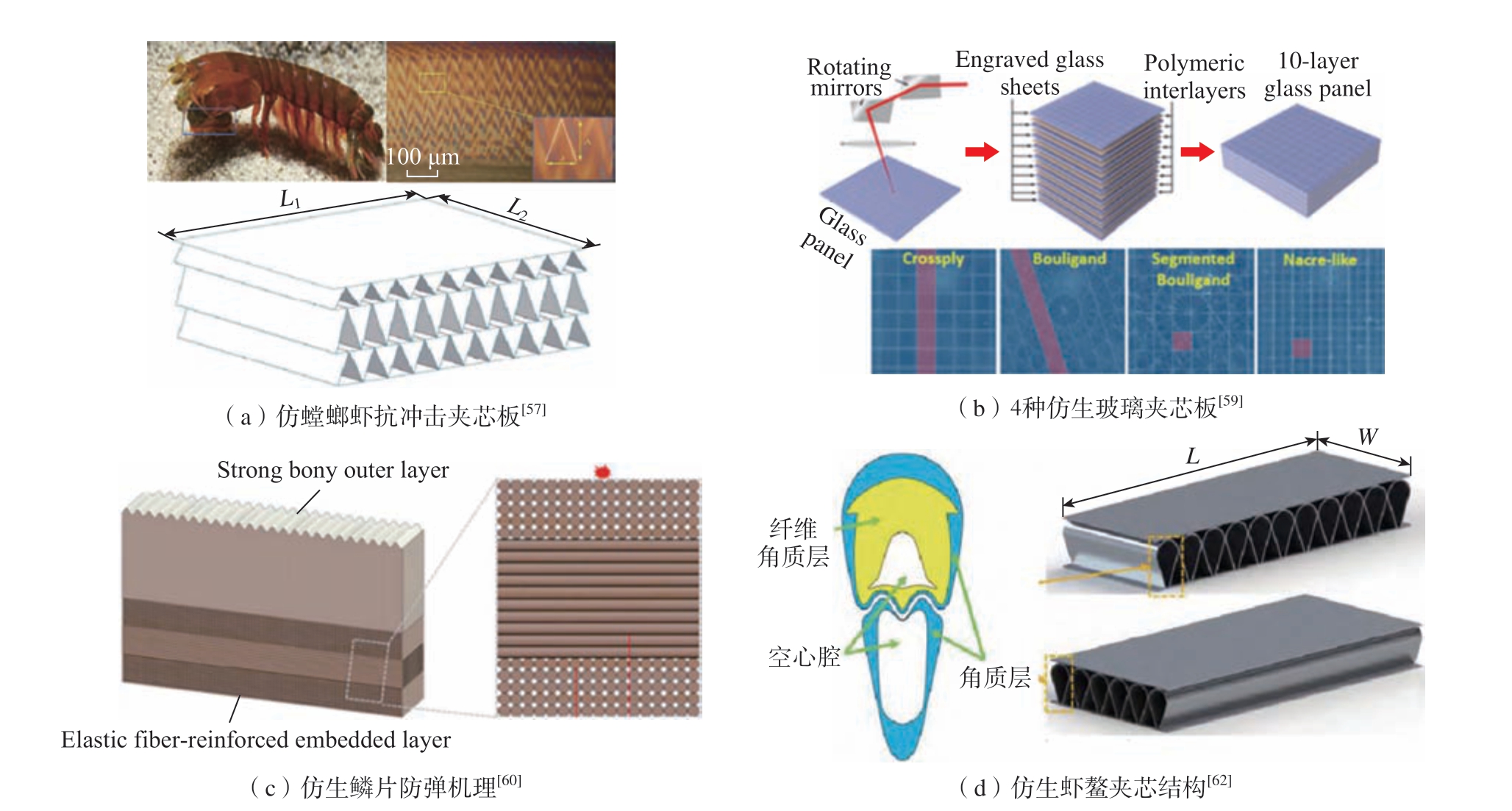

仿生设计主要是面向应用,最终目的是解决人类生产生活中的实际问题,指导工程结构材料的制造,如目前广泛使用的蜂窝板、甲虫板和防弹衣等。如图13(a)所示,受螳螂虾独特结构的启发,研究人员制造出一种具有优异的抗冲击性和能量吸收能力的夹芯板,可用作汽车中的防撞结构[57]。基于分形分布叶脉的树叶,研究人员提出了一种结合拓扑优化技术的高抗压刚度仿生夹芯板,研究结果表明,将仿生思想与拓扑优化技术相结合,是一种设计出具有良好力学性能的工程材料的有效技术[58]。一些极端条件下的工程应用对夹芯板提出了更高的要求,夹芯板的芯层结构可根据不同的应用条件设计成不同的形式,以满足不同力学性能的需要。

图13 仿生夹芯结构的应用

Fig.13 Application of bionic core structures

玻璃在人们的生活中需求量很大,但存在固有的韧性差、抗冲击性能低等缺点。钢化和夹层作为提高玻璃抗冲击性能的传统方法,但并不能有效地解决玻璃易碎的问题。Yin等[59]利用鱼鳞和节肢动物的角质层的微结构制作玻璃的层压结构,制备了高强度、韧性和透明的玻璃,如图13(b)所示,利用激光雕刻技术,制造出了4种仿生结构的玻璃:交叉层、布利甘层、分段布利甘层和珍珠层。仿生夹层玻璃的冲击试验表明,通过调节玻璃构件的尺寸并采用普通层和构件层相结合的混合设计,可以显著提高玻璃的机械性能。

随着军事技术的飞速发展,轻质坚固防弹衣的设计和制造引起了广泛关注。迄今为止,鱼鳞、珍珠、海螺、甲壳类、外骨骼和皮质骨已被研究用于防弹部件,研究表明,鱼鳞片的片状重叠结构能够有效地将外部破坏力分散到更大的区域,骨质层坚固耐用,可抵御局部穿孔,而嵌入的胶原层则通过类似于纤维增强复合材料中的裂缝缓解机制,来提高材料的弹性与韧性,如图13(c)所示[60]。朱德举等[61]基于鱼鳞的多级结构和叠加方式,设计并制备了一种由圆弧面双层复合鱼鳞构成的柔性防护装备,考虑到实际应用环境,利用鱼鳞的独特结构设计了柔韧的防弹衣。为了满足军事防护领域对多种功能的整合需求,受到螳螂虾的虾鳌撞击区正弦结构和周期区螺旋结构的启发,研究人员将两种结构巧妙地耦合在一起,如图13(d)所示,杨欣等[62]制备了一种新型波纹结构夹芯板,可用于提高飞机外壳的耐撞性。

3.2 基于多功能化的仿生夹芯结构设计及应用

低频噪声因具有很强的穿透性,一直是环境污染的重要组成部分,传统的轻质多孔材料难以有效抑制其传播。如何打破质量定律的限制,实现低频噪声的吸声隔音,不仅是当前研究的热点,也是亟待解决的工程问题[63]。如图14(a)所示,Gai等[64]结合了蜂窝夹层结构的轻量化特点和亥姆霍兹共振特性,提出了一种蜂窝夹层声学超材料,并通过阻抗管试验测试了蜂窝状夹层声学超材料的隔声性能,确认了优异的隔音能力。结果表明,蜂窝夹层声学超材料结构参数的合理设计可以有效解决薄层轻量化结构对低频噪声抑制的问题。

图14 蜂窝夹层结构声学超材料

Fig.14 Acoustic metamaterial of honeycomb sandwich structures

仿生多孔结构通过增强入射电磁波的多次反射和散射,实现了对雷达波的吸收和损耗,是吸波隐身的高效结构。由于多孔结构的设计和形态控制相对容易实现,因此形成了一类典型的优良吸波结构,包括微球、气凝胶和蜂窝结构。如图14(b)所示,Luo等[65]设计了一种双层蜂窝状微波吸收系统,该系统采用夹层结构,其蜂窝芯涂有炭黑和环氧树脂的混合物,顶层采用阻抗匹配层,底层采用片状羰基铁粉 (FCIP)薄膜;比较了单层蜂窝芯体和双层蜂窝芯体作为蜂窝夹层结构吸波材料的吸波性能。结果表明,双层蜂窝芯体经过壁厚、直径长度等参数调整后,有效吸收带宽可达13.1 GHz,在8.7 ~ 16.4 GHz范围内最大反射损耗可达22.5 dB,有效提高了系统的吸波能力。Khurram等[66]在两种不同厚度的蜂窝芯的涂层材料中使用了不同的碳粉填料含量,并发现15%和10%是最佳填料含量,在2 ~ 18 GHz频段的宽频率范围内在5 mm和20 mm蜂窝中获得最大反射损耗。

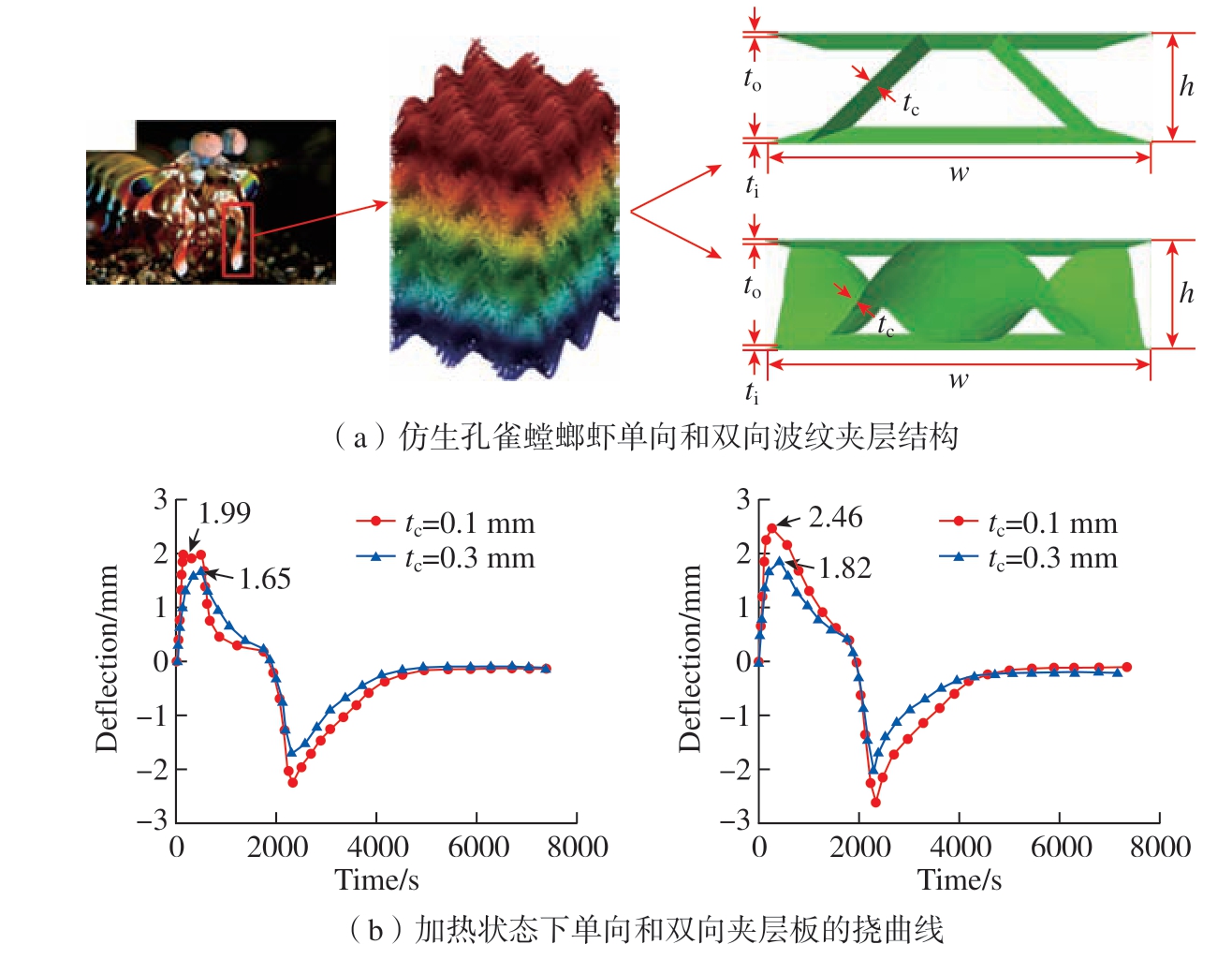

在航空航天、电力系统、交通运输等重大工程领域,主要结构件通常需要承受极高的热流密度和压力载荷[67]。例如,热保护系统 (TPS)需重量轻,动态声压下具有高强度,并能在高超音速飞行期间承受空气动力加热。受生物分层结构的启发,将夹层结构引入到TPS的设计中,以提高结构的承载能力和散热能力。Blosser等[68]提出了在金属TPS面板中使用蜂窝夹层结构,该结构可以在1073 K的高温下使用。然而,将蜂窝芯材焊接到面板上是一个很大的挑战,不易于制造。因此,Le等[69]基于孔雀螳螂虾的齿指棒的微观结构,设计了单向波纹芯夹层结构 (UCS)和双向波纹芯夹层结构 (BCS),如图15所示,在模拟气动加热的条件下,对两种波纹夹芯结构进行热机械分析,并给出总挠度和热应力的数据。结果表明,在一定的升温速率下,波纹芯的最小厚度为0.2 mm,这不仅显著降低了夹层结构的重量,还保证了挠度极限,可以代替面积重量相近的蜂窝夹层结构作为金属热防护板的蒙皮结构。

图15 波纹芯夹层结构[69]

Fig.15 Corrugated sandwich structures[69]

总体而言,夹芯结构的仿生设计为工程结构设计和制造提供了源源不断的创新灵感。然而,生物体的身体结构经过亿万年的自然选择和演化,已经达到了力学性能与功能化的完美统一,如何通过模仿自然结构来实现优良力学性能与功能化统一,以及如何对仿生结构进行精确的模仿和优化,这些都是工程结构设计与制造领域所面临的严峻挑战。

4 总结与展望

本文综述了近年来轻质复合材料仿生夹芯结构的研究现状,并探讨了生物体独特的结构对于力学性能的重要影响。其中,水中生物、陆地生物、植物果实、植物根茎和植物叶脉等具有分层、梯度、多孔、正弦、螺旋、负泊松比等结构。这些结构中,分层结构可以提高材料的抗冲击性;梯度结构可以增强材料的刚度和强度;多孔结构能降低材料的密度并提高比强度;正弦和螺旋结构有助于增强材料的抗疲劳性能;负泊松比结构则能提高材料的弹性和抗压性能。这些结构特性对轻质高强特性的形成起到了重要作用。

相较于传统夹芯结构,仿生夹芯结构不仅拥有更优越的机械性能,还具备更广泛的应用场景。然而,由于生物结构的复杂性和高度优化性,仿生夹芯结构的设计与制备仍然面临着诸多挑战。因此,实现生物高性能化的策略可以启发研究人员设计和制造具有显著机械性能的结构材料,例如高强度、高抗冲击性和轻质的夹芯结构。然而,仿生夹芯结构的设计和制备仍然面临着许多挑战。

(1)生物材料以其独特的结构和功能特性在材料科学和工程领域占据重要地位。这些特性对于材料的力学性能和功能性至关重要。然而,许多生物材料的化学组成、结构、界面特性以及在生活条件下的机械和功能特性仍有待于探索。因此,对具有优异性能的生物材料的机理进行更深入研究是极其重要的。这不仅有助于推动人工材料的设计与发展,还能更好地模仿和利用自然界的奇迹,以应对人类面临的各种挑战和问题。

(2)虽然材料科学和制造技术的进步已经使得人工合成复合材料的仿生结构性能超越了其天然对应物,但大多数人造仿生夹芯结构的芯体不规则性限制了其制造成型的能力。3D打印技术虽然为制造复杂结构提供了可能性,但目前仍难以实现大规模和低成本的工业化生产。因此,开发新的成型技术和制造工艺是实现仿生夹芯结构大规模应用的关键。

(3)生物体可以对外界刺激做出积极的反应。因此,不仅要模仿生物体优异的力学性能,还要模仿能量传递性能,这对下一代多功能复合材料夹芯结构的设计提出了更高的要求。这意味着仿生夹芯结构不仅要模仿生物体的力学性能,还要模仿其能量传递和响应特性,要求材料能够在不同环境和应力条件下自我调节和优化性能。

(4)生物材料通常具有多物理场的特性,这对其力学性能和功能特性具有重要影响。因此,建立多物理场的建模和仿真方法对于理解和预测仿生夹芯结构的性能至关重要。同时,需要综合运用计算力学、材料科学、生物学等多个学科的知识,发展多物理场的建模和仿真技术,以揭示生物材料的微观结构和宏观性能之间的关系,为仿生夹芯结构的设计和优化提供理论指导。

随着科技的飞速发展和研究的不断深入,仿生复合材料夹芯结构的未来发展前景广阔,但也面临着众多挑战。这些挑战涉及结构设计、生产制造、力学性能优化、环境适应性和多功能性等多个方面。为了精确地模仿自然界中生物材料的结构和功能,设计者们需要深入理解生物材料的宏观结构和微观构造,并将这些特性转移到人工材料中。开发新的合成方法和加工技术对于实现复杂结构的精确控制和大规模生产至关重要。同时,通过材料设计和结构优化来提高材料的力学性能,如强度、刚度、韧性和抗疲劳性能,需要深入研究材料的微观结构与宏观性能之间的关系。此外,轻质复合材料仿生夹芯结构的环境适应性、自修复、多尺度模型的建立与验证、界面相互作用的优化都是当前研究的重点。为了实现这些目标,需要跨学科的合作,共同解决研究过程中遇到的复杂问题。通过这些努力,可以逐步克服挑战,推动轻质复合材料仿生夹芯结构在航空航天、武器装备、建筑、体育器材等领域的广泛应用,为实现可持续发展和技术创新做出贡献。

未来,仿生复合材料夹芯结构的研究和应用将为人类社会的发展带来巨大的潜力和价值,有望在多个领域实现突破和创新,为人类的发展和进步做出更大的贡献。

[1] OLIVEIRA P R, MAY M, PANZERA T H, et al. Bio-based/green sandwich structures:A review[J]. Thin-Walled Structures, 2022, 177:109426.

[2] 吴文涛, 方耀楚, 倪康. 非连续芯层夹芯结构稳定性研究综述[J]. 工程建设, 2021,53(4): 1–8.WU Wentao, FANG Yaochu, NI Kang.Research review on stability of sandwich structure of discontinuous core layer[J]. Engineering Construction, 2021, 53(4): 1–8.

[3] GEORGIADIS S, GUNNION A J,THOMSON R S, et al. Bird-strike simulation for certification of the Boeing 787 composite moveable trailing edge[J]. Composite Structures,2008, 86(1–3): 258–268.

[4] 王杰. 复合材料泡沫夹层结构低速冲击与冲击后压缩性能研究[D]. 上海: 上海交通大学, 2013.WANG Jie. Study on the low-velocity imapct and compression-after-impact behavior of foamcore sandwich panels[D]. Shanghai: Shanghai Jiao Tong University, 2013.

[5] 崔天宁, 秦庆华. 轻质多孔夹芯结构的弹道侵彻行为研究进展[J]. 力学进展, 2023,53(2): 395–432.CUI Tianning, QIN Qinghua. Ballistic performance of lightweight cellular sandwich structures: A review[J]. Advances in Mechanics,2023, 53(2): 395–432.

[6] 荣伟. 航天器进入下降与着陆技术[M]. 北京: 北京理工大学出版社, 2018.RONG Wei. Spacecraft entry, descent and landing technology[M]. Beijing: Beijing Institute of Technology Press, 2018.

[7] KIM J, SWANSON S R. Effect of unequal face thickness on load resistance of sandwich beams[J]. Journal of Sandwich Structures & Materials, 2004, 6(2): 145–166.

[8] 韦兴宇, 熊健, 王杰, 等. 纤维增强复合材料蜂窝结构的研究进展[J]. 中国科学: 技术科学, 2020, 50(8): 1123–1124.WEI Xingyu, XIONG Jian, WANG Jie,et al. Research progress of fiber reinforced composite honeycomb structure[J]. Scientia Sinica(Technologica), 2020, 50(8): 1123–1124.

[9] 陈东, 吴永鹏, 李忠盛, 等. 轻质高强多功能点阵夹层结构研究进展[J]. 装备环境工程, 2020, 17(4): 77–84.CHEN Dong, WU Yongpeng, LI Zhong sheng, et al. Research progress of light weight,high strength and multi-function lattice sandwich structure[J]. Equipment Environmental Engineering, 2020, 17(4): 77–84.

[10] 杨阳, 王新筑, 蹇开林. 复合材料褶皱夹芯结构的制备及压缩性能研究[J]. 包装工程, 2022, 43(23): 144–151.YANG Yang, WANG Xinzhu, JIAN Kailin.Preparation and compression performance of composite folded sandwich structure[J]. Packaging Engineering, 2022, 43(23): 144–151.

[11] 范华林, 金丰年, 方岱宁. 格栅结构力学性能研究进展[J]. 力学进展, 2008, 38(1):35–52.FAN Hualin, JIN Fengnian, FANG Daining.Structural mechanics of lattice grids[J]. Advances in Mechanics, 2008, 38(1): 35–52.

[12] 孙麟, 陈世龙, 张凯祺, 等. 泡沫铝复合材料的研究进展与展望[J]. 金属功能材料,2022, 29(5): 49–56, 68.SUN Lin, CHEN Shilong, ZHANG Kaiqi,et al. Research progress and prospect of aluminum foam composites[J]. Metallic Functional Materials,2022, 29(5): 49–56, 68.

[13] 郭锐, 张钱城, 周昊, 等. 轻质波纹夹层结构的制备及其多功能应用研究进展[J].力学与实践, 2017, 39(3): 226–239.GUO Rui, ZHANG Qiancheng, ZHOU Hao, et al. Progress in manufacturing lightweight corrugated sandwich structures and their multifunctional applications[J]. Mechanics in Engineering, 2017, 39(3): 226–239.

[14] 熊健, 杜昀桐, 杨雯, 等. 轻质复合材料夹芯结构设计及力学性能最新进展[J].宇航学报, 2020, 41(6): 749–760.XIONG Jian, DU Yuntong, YANG Wen, et al. Research progress on design and mechanical properties of light-weight composite sandwich structures[J]. Journal of Astronautics, 2020, 41(6):749–760.

[15] 邓云飞, 曾宪智, 周翔, 等. 复合材料褶皱夹芯结构研究进展[J]. 复合材料学报, 2020,37(12): 2966–2983.DENG Yunfei, ZENG Xianzhi, ZHOU Xiang, et al. Research progress for the composite sandwich structure with foldcore[J]. Acta Materiae Compositae Sinica, 2020, 37(12): 2966–2983.

[16] PENG X C, ZHANG B J, WANG Z, et al. Bioinspired strategies for excellent mechanical properties of composites[J]. Journal of Bionic Engineering, 2022, 19(5): 1203–1228.

[17] 李响, 段宇, 宋小俊, 等. 组合型类蜂窝夹芯结构设计及面内力学性能研究[J].西安交通大学学报, 2022, 56(7): 168–176.LI Xiang, DUAN Yu, SONG Xiaojun, et al. Design of combined quasi-honeycomb core structure and research on its in-plane mechanical properties[J]. Journal of Xi’an Jiaotong University,2022, 56(7): 168–176.

[18] YANG T, JIA Z A, CHEN H S, et al.Mechanical design of the highly porous cuttlebone:A bioceramic hard buoyancy tank for cuttlefish[J].Proceedings of the National Academy of Sciences of the United States of America, 2020, 117(38):23450–23459.

[19] MAO A R, ZHAO N F, LIANG Y H, et al. Mechanically efficient cellular materials inspired by cuttlebone[J]. Advanced Materials,2021, 33(15): e2007348.

[20] 杨爽, 彭志龙, 姚寅, 等. 龟壳角质层的微结构特征及拉伸力学性能[J]. 中国科学: 物理学 力学 天文学, 2020, 50(9): 189–197.YANG Shuang, PENG Zhilong, YAO Yin, et al. The microstructure and tensile property of the cuticle of turtle shells[J]. Scientia Sinica (Physica,Mechanica & Astronomica), 2020, 50(9): 189–197.

[21] PEI B Q, GUO L, WU X Q, et al.Impact resistant structure design and optimization inspired by turtle carapace[J]. Materials, 2022,15(8): 2899.

[22] CONNORS M, YANG T, HOSNY A,et al. Bioinspired design of flexible armor based on chiton scales[J]. Nature Communications, 2019,10: 5413.

[23] TEE Y L, MACONACHIE T, PILLE P, et al. From nature to additive manufacturing:Biomimicry of porcupine quill[J]. Materials &Design, 2021, 210: 110041.

[24] GHAZLAN A, NGO T, LE V T, et al. A bio-mimetic cellular structure for mitigating the effects of impulsive loadings—A numerical study[J]. Journal of Sandwich Structures &Materials, 2021, 23(6): 1929–1955.

[25] BARBAKADZE N, ENDERS S,GORB S, et al. Local mechanical properties of the head articulation cuticle in the beetle Pachnoda marginata (Coleoptera, Scarabaeidae)[J]. The Journal of Experimental Biology, 2006, 209(Pt 4):722–730.

[26] WANG L Y, JAFARPOUR M, LIN C P, et al. Endocuticle sclerotisation increases the mechanical stability of cuticle[J]. Soft Matter,2019, 15(41): 8272–8278.

[27] 马玉秋, 郭策, 陈光明, 等. 仿生轻质高强韧夹芯结构设计及其韧性性能分析[J].机械科学与技术, 2022, 41(5): 801–807.MA Yuqiu, GUO Ce, CHEN Guangming,et al. Design and toughness analysis of bionic lightweight sandwich structure with high strength and toughness[J]. Mechanical Science and Technology for Aerospace Engineering, 2022,41(5): 801–807.

[28] DU J X, HAO P. Investigation on microstructure of beetle elytra and energy absorption properties of bio-inspired honeycomb thin-walled structure under axial dynamic crushing[J]. Nanomaterials, 2018, 8(9): 667.

[29] ZHANG Z J, CHEN J X,ELBASHIRY E M A, et al. Effects of changes in the structural parameters of bionic straw sandwich concrete beetle elytron plates on their mechanical and thermal insulation properties[J]. Journal of the Mechanical Behavior of Biomedical Materials,2019, 90: 217–225.

[30] CAI Z B, LI Z Y, DING Y, et al.Preparation and impact resistance performance of bionic sandwich structure inspired from beetle forewing[J]. Composites Part B: Engineering,2019, 161: 490–501.

[31] MENG L, SHI J X, YANG C, et al.An emerging class of hyperbolic lattice exhibiting tunable elastic properties and impact absorption through chiral twisting[J]. Extreme Mechanics Letters, 2020, 40: 100869.

[32] DENG X L, QIN S G, HUANG J L. Out-of-plane impact analysis for a bioinspired sinusoidal honeycomb[J]. Mechanics of Advanced Materials and Structures, 2022, 29(28): 7259–7276.

[33] KUEH A B H, SIAW Y Y. Impact resistance of bio-inspired sandwich beam with side-arched and honeycomb dualcore[J].Composite Structures, 2021, 275: 114439.

[34] ZHANG W P, LI R N, YANG Q Z,et al. Impact resistance of a fiber metal laminate skin bio-inspired composite sandwich panel with a rubber and foam dual core[J]. Materials, 2023,16(1): 453.

[35] ABO SABAH S H, KUEH A B H, AL-FASIH M Y. Comparative low-velocity impact behavior of bio-inspired and conventional sandwich composite beams[J]. Composites Science and Technology, 2017, 149: 64–74.

[36] ABO SABAH S H, KUEH A B H,AL-FASIH M Y. Bio-inspired vs. conventional sandwich beams: A low-velocity repeated impact behavior exploration[J]. Construction and Building Materials, 2018, 169: 193–204.

[37] ABO SABAH S H, KUEH A B H,BUNNORI N M. Failure mode maps of bioinspired sandwich beams under repeated lowvelocity impact[J]. Composites Science and Technology, 2019, 182: 107785.

[38] LI T T, WANG H Y, HUANG S Y,et al. Bioinspired foam composites resembling pomelo peel: Structural design and compressive,bursting and cushioning properties[J]. Composites Part B: Engineering, 2019, 172: 290–298.

[39] LI T T, ZHANG C W, WANG H Y, et al. Pomelo-inspired sandwich composites:Manufacturing and cushioning property[J]. Textile Research Journal, 2022, 92(19–20): 3844–3856.

[40] GLUDOVATZ B, WALSH F,ZIMMERMANN E A, et al. Multiscale structure and damage tolerance of coconut shells[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2017, 76: 76–84.

[41] LAUER C, SCHMIER S, SPECK T, et al. Strength-size relationships in two porous biological materials[J]. Acta Biomaterialia, 2018,77: 322–332.

[42] 卢传浩. 椰子及其仿生结构的抗冲击性能研究[D]. 长沙: 湖南大学, 2020.LU Chuanhao. Study on the impact resistance of coconut and its bionic structure[D]. Changsha:Hunan University, 2020.

[43] 任毅如, 蒋宏勇, 金其多, 等. 仿生负泊松比拉胀内凹蜂窝结构耐撞性[J]. 航空学报, 2021, 42(3): 223978.REN Yiru, JIANG Hongyong, JIN Qiduo,et al. Crashworthiness of bio-inspired auxetic reentrant honeycomb with negative Poisson’s ratio[J]. Acta Aeronautica et Astronautica Sinica,2021, 42(3): 223978.

[44] HA N S, LU G X, SHU D W, et al.Mechanical properties and energy absorption characteristics of tropical fruit durian (Durio zibethinus)[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2020, 104:103603.

[45] 白海龙, 刘争号, 陈南宁, 等. 基于3D打印制备丝瓜络仿生夹芯材料的缓冲性能研究[J]. 塑料工业, 2020, 48(7): 65–69.BAI Hailong, LIU Zhenghao, CHEN Nanning, et al. Buffer properties of luffa sponge bionic sandwich material based on 3D printing[J].China Plastics Industry, 2020, 48(7): 65–69.

[46] HU K M, LIN K J, GU D D, et al. Mechanical properties and deformation behavior under compressive loading of selective laser melting processed bio-inspired sandwich structures[J]. Materials Science and Engineering:A, 2019, 762: 138089.

[47] LIU Q, MA J B, HE Z H, et al. Energy absorption of bio-inspired multi-cell CFRP and aluminum square tubes[J]. Composites Part B:Engineering, 2017, 121: 134–144.

[48] HA N S, LU G X, XIANG X M.High energy absorption efficiency of thin-walled conical corrugation tubes mimicking coconut tree configuration[J]. International Journal of Mechanical Sciences, 2018, 148: 409–421.

[49] 秦施埼, 任泽春, 王辰希, 等. 基于3D打印的木材细胞壁仿生设计[J]. 复合材料学报, 2023, 40(2): 1085–1095.QIN Shiqi, REN Zechun, WANG Chenxi,et al. Bionic design of wood cell wall based on 3D printing[J]. Acta Materiae Compositae Sinica,2023, 40(2): 1085–1095.

[50] SATO M, INOUE A, SHIMA H.Bamboo-inspired optimal design for functionally graded hollow cylinders[J]. PLoS One, 2017,12(5): e0175029.

[51] 于鹏山, 刘志芳, 李世强. 新型仿竹薄壁圆管的设计与吸能特性分析[J]. 高压物理学报, 2021, 35(5): 104–114.YU Pengshan, LIU Zhifang, LI Shiqiang.Design and energy absorption characteristic analysis of a new bio-bamboo thin-walled circular tube[J]. Chinese Journal of High Pressure Physics,2021, 35(5): 104–114.

[52] 赵知辛, 郭强, 黄鸣远, 等. 仿竹设计在无人机起落架结构中的应用[J]. 机械科学与技术, 2021, 40(11): 1798–1804.ZHAO Zhixin, GUO Qiang, HUANG Mingyuan, et al. Application of imitation bamboo design in unmanned aerial vehicle landing gear structures[J]. Mechanical Science and Technology for Aerospace Engineering, 2021, 40(11): 1798–1804.

[53] 徐玉凯, 祝海林, 何宜玖, 等. 基于竹子结构的装载机动臂仿生轻量化设计[J]. 常州大学学报(自然科学版), 2022, 34(4): 52–59.XU Yukai, ZHU Hailin, HE Yijiu, et al.Bionic lightweight design of movable arm of loader inspired by the structure of bamboo[J].Journal of Changzhou University (Natural Science Edition), 2022, 34(4): 52–59.

[54] PENG X F, DAI Z M, LIU J S, et al. Design and simulation of sandwich structure of exoskeleton backplate based on biological inspiration[J]. Journal of Physics: Conference Series, 2021, 1885(5): 052066.

[55] 王海任, 李世强, 刘志芳, 等. 王莲仿生梯度蜂窝的面外压缩行为[J]. 高压物理学报, 2020, 34(6): 84–92.WANG Hairen, LI Shiqiang, LIU Zhifang, et al. Out-of-plane compression behavior of Wanglian bionic gradient honeycomb[J]. Chinese Journal of High Pressure Physics, 2020, 34(6): 84–92.

[56] GAO H J, SUN J F, CHEN W Y, et al. Structural bionic design for a machine tool column based on leaf veins[J]. Proceedings of the Institution of Mechanical Engineers, Part C:Journal of Mechanical Engineering Science, 2018,232(16): 2764–2773.

[57] 黄晗, 许述财, 陈姮. 仿生波纹夹层结构耐撞性分析及优化[J]. 爆炸与冲击, 2021,41(8): 36–46.HUANG Han, XU Shucai, CHEN Heng.Crashworthiness analysis and optimization of bionic corrugated sand wich structures[J].Explosion and Shock Waves, 2021, 41(8): 36–46.

[58] SUN Z, LI D, ZHANG W S, et al.Topological optimization of biomimetic sandwich structures with hybrid core and CFRP face sheets[J]. Composites Science and Technology,2017, 142: 79–90.

[59] YIN Z, BARTHELAT F. Stiff, strong and tough laminated glasses with bio-inspired designs[J]. Bioinspiration & Biomimetics, 2021,16(2): 026020.

[60] GHAZLAN A, NGO T, TAN P, et al. Inspiration from Nature’s body armours—A review of biological and bioinspired composites[J].Composites Part B: Engineering, 2021, 205: 108513.

[61] 朱德举, 赵波. 仿生柔性防护装具的设计及防弹性能测试[J]. 复合材料学报, 2020,37(6): 1411–1417.ZHU Deju, ZHAO Bo. Design and ballistic performance testing of bio-inspired flexible protection devices[J]. Acta Materiae Compositae Sinica, 2020, 37(6): 1411–1417.

[62] 杨欣,王阳,宋家锋,等.基于虾螯结构的仿生夹层板设计与数值研究[J/OL].吉林大学学报(工学版),[2023–07–18]. http://doi.org/10.13229/j.cnki,jdxbgxb20220605.YANG Xin, WANG Yang, SONG Jiafeng, et al. Design and numerical study of bionic sandwich panel based on shrimp chevron structure[J/OL]. Journal of Jilin University (Engineering Edition),[2023–07–18]. http://doi.org/10.13229/j.cnki,jdxbgxb20220605.

[63] YARAGHI N A, KISAILUS D.Biomimetic structural materials: Inspiration from design and assembly[J]. Annual Review of Physical Chemistry, 2018, 69: 23–57.

[64] GAI X L, GUAN X W, CAI Z N, et al.Acoustic properties of honeycomb like sandwich acoustic metamaterials[J]. Applied Acoustics,2022, 199: 109016.

[65] LUO H, CHEN F, WANG X, et al. A novel two-layer honeycomb sandwich structure absorber with high-performance microwave absorption[J]. Composites Part A: Applied Science and Manufacturing, 2019, 119: 1–7.

[66] KHURRAM A A, ALI N, RAKHA S A, et al. Optimization of the carbon coating of honeycomb cores for broadband microwave absorption[J]. IEEE Transactions on Electromagnetic Compatibility, 2014, 56(5):1061–1066.

[67] VALDEVIT L, VERMAAK N,ZOK F W, et al. A materials selection protocol for lightweight actively cooled panels[J]. Journal of Applied Mechanics, 2008, 75(6): 1.

[68] BLOSSER M, CHEN R, SCHMIDT I, et al. Advanced metallic thermal protection system development[C]//40th AIAA Aerospace Sciences Meeting & Exhibit. Virginia, 2002.

[69] LE V T, GOO N S. Thermomechanical performance of bio-inspired corrugated-core sandwich structure for a thermal protection system panel[J]. Applied Sciences, 2019, 9(24): 5541.