激光沉积制造 (Laser deposition manufacturing,LDM)技术是一种快速制造近净成形三维金属试样的技术,具有稀释率低、热影响区小、冷却速度快、自动化程度高等优点[1–3]。LDM可用于成形几何构型复杂的功能梯度试样或修复复杂结构部件,这是传统方法难以实现的。然而,LDM技术受到工艺参数和各种物理过程的制约,这些参数相互作用,导致LDM工艺在各种状态下的制造受限,使成形零件产生裂纹、冶金缺陷和表面质量差[4–6]。增材制造零件的表面质量差对成品试样的几何精度和力学性能有负面影响[7]。为了达到合格的表面质量,往往会增加几个后处理步骤,这增加了时间和操作成本[8]。沉积件的表面质量主要受工艺参数和物理过程的影响[9]。为了提高增材制造零件的表面质量,国内外学者进行了大量的研究工作。Zhu等[10]通过试验表明,粉末聚焦在基底下方,激光聚焦在基底上方可以获得较好的表面质量。Kulkarni[11]和Majhi[12]等的研究表明,降低各沉积层高度或优化重叠比例可以提高表面质量。Alimardani等[13]还研究了激光功率和激光扫描速度对AISI 303L薄壁表面质量的影响,结果表明,提高扫描速度、适当的激光功率可以在整个成形过程中保持熔池温度,可有效提高表面质量。Tan等[14]建立了粉末颗粒与熔池边缘的相互作用模型,研究粘附颗粒的形成机制。Gharbi等[15–16]研究表明,高斯光束分布产生深度较大的熔池和较小高度的沉积层,有利于粉末颗粒的熔化和外侧粘粉的减少。Gradl等[17]发现,零件表面纹理、粗糙度和波纹度随合金种类、参数和LDM熔池的不同而变化。Zhang等[18]利用数字条纹投影技术原位观测了熔合区域的表面纹理和不同工艺参数下沉积层平均高度下降的成形特征。Strano等[19]分析了不同成形角度零件上表面粗糙度与倾斜角度之间的相关性,发现在较小的倾斜角度下,台阶效应是影响表面质量的主要因素,而在较大的倾斜角度下,部分颗粒的团聚是主要因素。Gruber等[20]使用基准演示器比较了3种不同增材制造工艺 (激光粉末床融合 (LPBF)、电子束熔化 (EBM)和激光熔化沉积 (LMD))的尺寸精度和公差并得出结论,不同的工艺参数组合可能导致在同一工艺中出现显著不同的尺寸精度,工艺参数对表面质量和尺寸精度影响较大。

本文基于LDM工艺原理,根据在打印过程中观察到的熔道形貌、粉末粘附和台阶效应分别建立了多道单层搭接、单道多层垂直和倾斜薄壁零件的粗糙度理论预测模型。创新性地使用了“小光斑、小层厚、小粉末粒径”这一工艺方法进行典型零件打印,揭示了工艺参数、成形几何特征与零件表面粗糙度之间的定量关系,不仅可以降低试验成本,还可以摆脱设备与材料的限制,大大缩短了生产时间,为LDM制件的表面粗糙度预测提供了理论依据,并且经试验验证了工艺模型的准确性,为直接增材制造典型零部件的工艺路线提供了一定的指导作用。

1 试验方法及材料

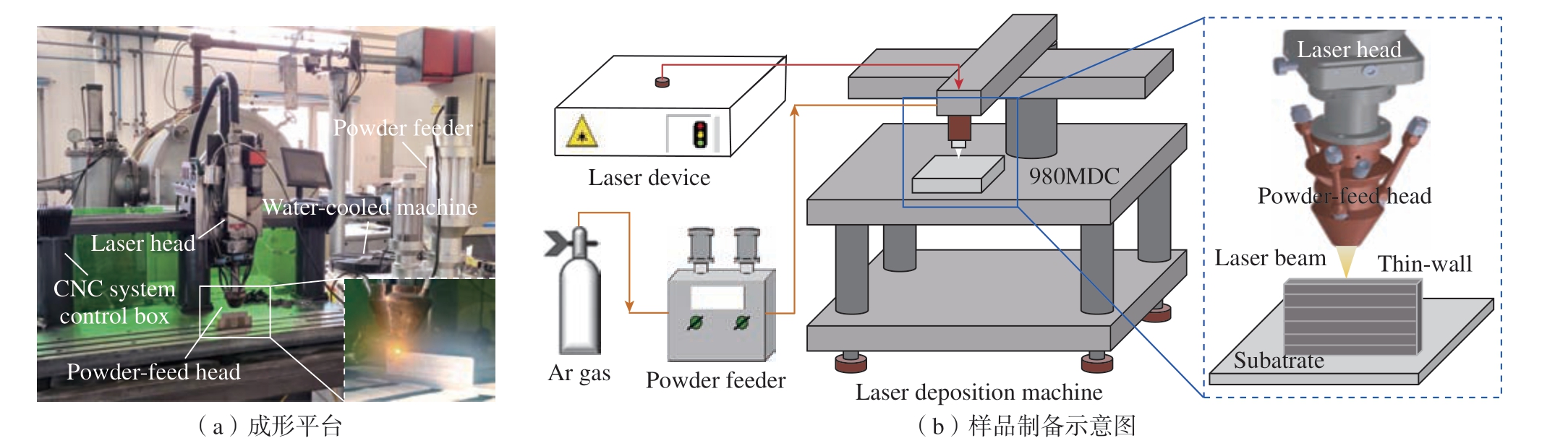

激光沉积制造系统由实验室自主搭建,使用凯普林 1500T 连续光纤激光器,通过芯径为600 μm的QBH光纤输出头与激光沉积头连接,保证波长范围为 (1080±10) nm,发散角NA为0.22°,光斑汇聚直径为1 mm的高质量光束输出。粉末原料由普非克 PFKL–PF–01A–2送粉器通过氩气输送到三喷嘴同轴送粉头,送粉管内加装石英管保证粉末的汇聚性且不易发生堵粉,适用于15 ~ 53 μm小粒径粉末送入,奔日980MDC数控系统作为控制系统共同组成,图1为成形平台及样品制备示意图。

图1 成形平台及样品制备示意图

Fig.1 Schematic diagram of the forming platform and the sample preparation

以气雾化Ti–6Al–4V钛合金粉末为原料,为提高成形精度和表面质量,使用常规选区激光熔化工艺打印用途的钛合金粉末,粒径范围为15~53 μm,粉末成分如表1所示。

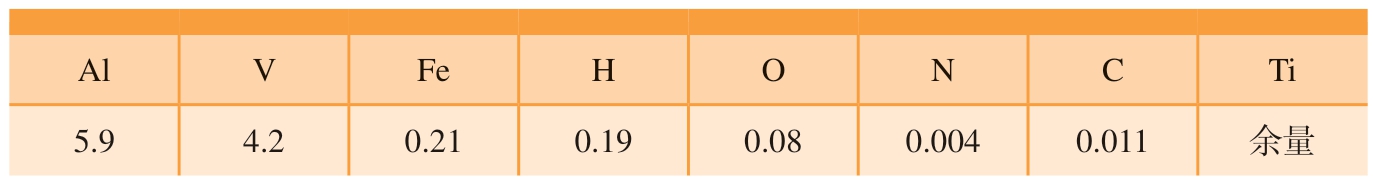

表1 Ti–6A1–4V钛合金粉末的化学成分(质量分数)

Table 1 Chemical composition of Ti–6A1–4V titanium alloy powder (mass fraction) %

Al V Fe H O N C Ti 5.9 4.2 0.21 0.19 0.08 0.004 0.011 余量

试验过程中,Ti–6Al–4V钛合金粉末经120 ℃真空环境下干燥,保护气为高纯氩气,载气流量为 3 L/min,喷嘴尖端到粉末流焦点的距离为20 mm,光斑直径为1 mm,采用往复扫描的试验策略,为保证成形过程的稳定性,利用层间冷却减小热累积对沉积宽度的负面影响。设置每沉积一层,冷却 5 s,再进行下一层沉积,以此往复。针对试样上表面形貌进行观测并建立理论模型,打印沿x、y方向的20 mm×20 mm工件,打印策略为蛇形扫描打印。由于层间形貌不同,叠加沉积后会对上表面形貌预测产生影响,从而导致理论预测模型无法真实体现工件打印成形后的表面质量,为了避免这一现象,对每个样件进行8层沉积打印。在对侧表面形貌进行观测和理论模型建立过程中,打印沿x、z方向的50 mm×100 mm的样件进行表面粗糙度测试和后续理论模型的建立和验证。

2 试样微观形貌及缺陷

2.1 上表面形貌及缺陷

基于光学显微镜观测出的伪彩色渲染图片,可以在未进行表面粗糙度测量的情况下,对打印成形的零件表面进行观测,从而分析在“小光斑、小层厚、小粉末粒径”的工艺条件下,影响表面粗糙度的主要因素及产生的原因。图2中亮色的位置为搭接道次中凸起的部分,颜色较深的位置为搭接后形成的峰谷,在定向能量沉积过程中,粉末粘附是影响表面粗糙度的重要因素,观察4个搭接率(不同的偏移量产生不同的搭接率)的上表面形貌,根据粘粉3个等级 (粉末粘粉、颗粒粘粉、团聚粘粉)的情况对表面形貌进行划分。如图2(a)所示,在搭接率较小 (偏移量较大)的情况下,可以观测到很明显的团聚粘粉 (尺寸约150 ~ 180 μm)现象。随着搭接率的提升 (图2(b)),在相同扫描面积内,搭接的道次增加,粉末出现除了团聚粘粉之外的颗粒粘粉 (尺寸约80 ~ 120 μm)现象。继续提升搭接率 (图2(c))可以发现熔道的边缘变得模糊,相邻道次之间存在垂直于扫描方向的横向的峰谷,导致试样表面粗糙度变大。当搭接率较小的时候,粉末粘附可以通过钢刷进行简单地刮擦,绝大部分小尺寸的粉末粘附没有形成有效的冶金结合,很容易去除。但由于热累积的作用,小尺寸的粉末粘附会逐渐堆积形成大尺寸的颗粒粘粉和团聚粘粉,难以去除,导致试样上表面质量变差。由此可以发现,搭接率对上表面粗糙度的影响要大于有一定随机特征的粉末粘附,所以在进行上表面粗糙度理论模型预测过程中,将打印过程中的偏移量及熔道宽度作为主要的参数变量进行建模。

图2 不同偏移量的试样上表面形貌

Fig.2 Upper surface topography of the parts with different offsets

2.2 侧表面形貌及缺陷

激光共聚焦显微镜可以通过较大的景深对表面形貌进行更清晰、明显地观测,红色、黄色为表面的峰值区域,蓝色、黑色为表面的峰谷区域,通过对侧表面形貌观测,会发现熔道出现明显地不连续现象,沿构建方向的层厚相对一致,但是沿扫描方向,轮廓峰值与谷底值呈规律性地出现,且在熔道之间可以观察到粉末粘附、颗粒粘附、团聚粘附3种粘粉情况。图3(a)为构建单道多层薄壁件靠近基板位置及靠近顶部成形位置,由于温度累积不同,出现的粘粉形式也有显著不同,在靠近基板位置大部分为颗粒粘附,少量的粉末粘附,随着构件的尺寸不断变高,试样的散热现象变差,粉末的粘粉形式逐渐转变为团聚粘附。通过对图3(b)的观察分析可以发现,打印中段趋于温度平衡阶段,粉末的粘附现象得到明显改善,熔道的层层累加产生的台阶效应为LDM零件侧表面粗糙度的产生原因,因此在进行侧表面粗糙度理论预测模型的建立中主要考虑熔道的几何形状、熔道高度及重熔层高度等参数。

图3 单道多层垂直侧表面形貌

Fig.3 Surface topography of single-channel multilayer vertical side

2.3 薄壁件内部微观组织形貌及无损检测

通过工艺参数探索及内部微观组织观测,目前使用实验室自主搭建沉积设备成形的Ti–6Al–4V零部件致密度≥99.8%,可以达到增材制造零件的致密度要求,不会因为打印中出现的孔隙或者缺陷导致零部件力学性能恶化。如图4(a)所示,微观组织形貌可以清晰显示出层间抬升高度及重熔区域,没有明显的气孔和未熔合孔隙等;图4(b)为使用PVAM300超声波扫描显微镜进行探伤扫描结果,样件尺寸为50 mm×150 mm,检测区域内均未见明显气孔及熔合不良等内部缺陷。

图4 LDM试样内部微观组织

Fig.4 Internal microstructure of LDM sample

3 表面粗糙度理论预测模型

3.1 熔道宽度预测

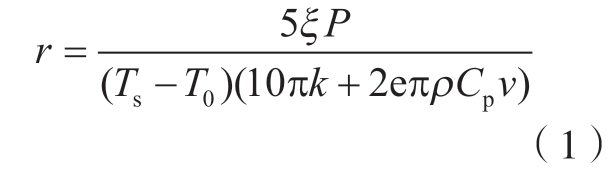

在沉积过程中,无论是单道多层形成的薄壁试样,还是多道单层及多道多层形成的带有特定形状的试样,都是由单道进行沉积而成的,沉积层的上表面粗糙度主要由成形熔道的形貌和熔道的搭接情况决定,形貌的主要表征是熔道的熔宽,所以对熔宽进行预测计算。在已知研究中,激光光斑直径对熔宽影响很小,故不考虑光斑直径对熔宽的影响。打印过程中,熔道半径r 为[21]

式中,ξ为粉末对激光的吸收率,ξ = 0.35;P为激光功率,P = 450 W;k为材料的导热系数,k = 37 W·m–1·K–1;Ts为Ti–6Al–4V粉 末 的 熔 点,Ts =1878 K;T0为打印前的初始温度,T0 = 373.15 K;ρ为材料的密度,ρ = 4.5 g·cm–3;Cp为材料的比热容, Cp = 670 J·kg–1·K–1;v为激光扫描速度,v = 15 mm·s–1;e取2.71828。从式 (1)中可以看出,熔道半径与激光功率成正比例关系,与扫描速度成反比例关系。代入本次试验的工艺参数计算实际熔宽,故本次模型中,熔道半径r = 676.5 μm,在之后的计算中r为定量。

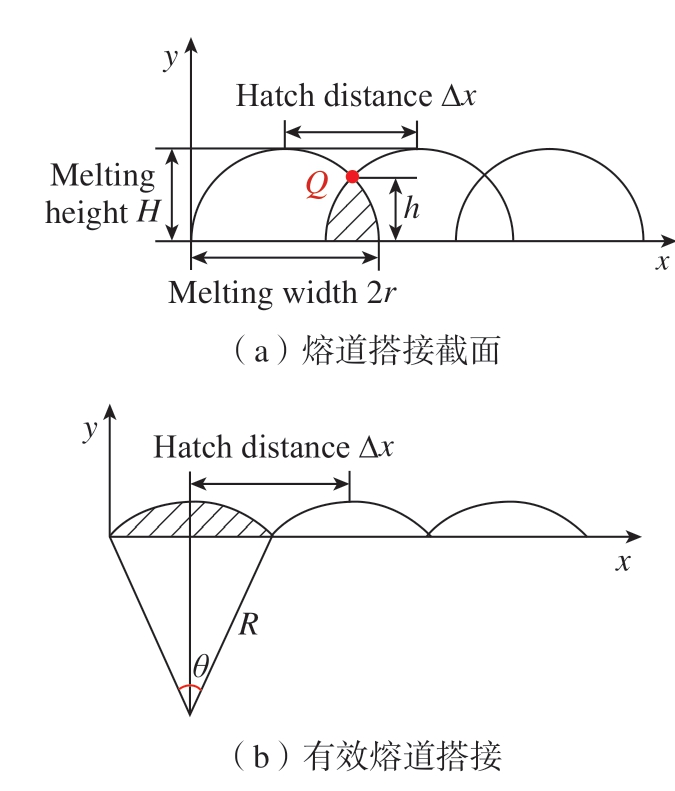

3.2 熔道搭接曲线建模

在打印过程中为了实现熔道的搭接会在垂直于单道扫描路径的轨迹上进行偏移,使用偏移量Δx来表示单道之间的偏移量,试样的上表面粘粉现象具有一定规律,但对于上表面粗糙度最重要的还是要考虑熔道形貌及相邻两熔道搭接程度的影响[19]。熔道搭接的示意图如图5所示,其中,R为熔道圆弧理论半径;θ为熔道成形特征角度。熔道的截面简化为标准圆的一部分,设熔道宽度为2r,熔道高度为H,扫描间距为Δx。设熔道圆弧曲线上的点满足x2 + y2 = R2,把圆弧上的点代入圆的方程得

图5 上表面粗糙度预测模型示意图

Fig.5 Schematic diagram of upper surface roughness prediction model

在图5(a)所示的坐标系中,单一熔道的曲线方程为[22]

图5(a)所示熔道搭接示意图中的阴影区域为相邻熔道的搭接区域,搭接区域发生重熔,设重熔的深度为h,两个熔道的搭接交点在圆弧曲线上,故搭接深度可代入式 (3),即

对图5(a)进行分析,表面粗糙度的主要计算部分为Q点上部构成“峰、谷”的部分,为了简化计算过程,可以将熔道搭接的截面图向x轴负方向平移熔道半径与偏移量差值的一半,并向y轴的负方向偏移重熔高度h,得到可以直接进行计算的上表面粗糙度有效曲线示意图,如图5(b)所示,平移后有效的表面粗糙度曲线表达式为

3.3 试样上表面粗糙度预测模型

根据打印过程的可重复性,在对CNC程序进行编程后,可以假设接下来的打印过程是可重复的,在进行单道打印后水平进行以Δx为周期的偏移打印程序,故在计算上表面粗糙度时按照单一周期内熔道搭接曲线进行计算。

在一定测量长度L范围内,表面粗糙度计算公式为

根据式 (6)可得试样的上表面粗糙度为

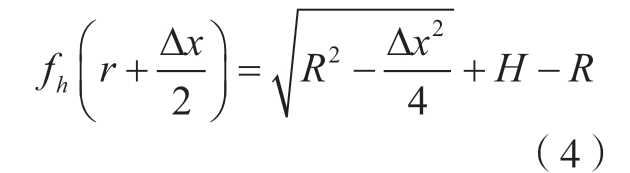

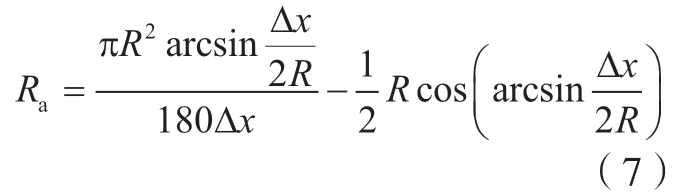

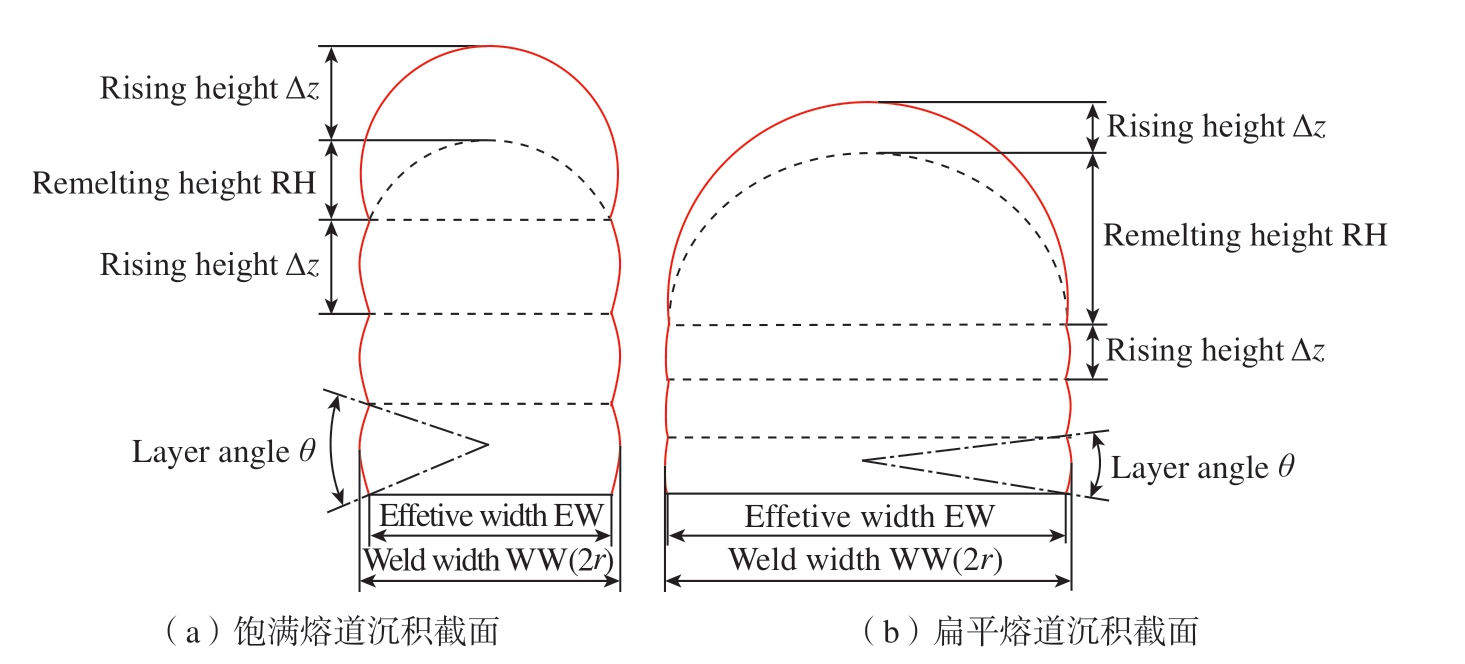

3.4 试样垂直侧表面粗糙度预测模型

在增材制造的逐层堆积过程中,顶部熔池的形状主要由熔池的表面张力与自身重力共同决定[23–24],根据毛细理论可以推导得到,对于Ti – 6Al – 4V钛合金形成半圆柱状熔池形貌的毛细管半径к–1 = 5.9 mm,远大于试验中所使用的小尺寸熔池激光沉积制造成形薄壁过程中的熔池半径,因此薄壁构件的顶部熔池呈现出半圆柱状的形貌,结合打印过程中不同的层厚及熔宽对试样垂直侧表面模型进行建模,如图6所示。

图6 单道多层熔道截面示意图

Fig.6 Schematic diagram of single-channel multi-layer melt channel cross-section

几何模型中定义了层高Δz、熔道宽度WW、有效熔宽EW、重熔高度RH和熔道倾角θ,均为新的几何特征量。对沉积层进行分析,并将其与标准圆的几何特征进行比较,所示的尺寸用2r和Δz参数化,通过式(8)~(10)可以得到对应的层几何参数。

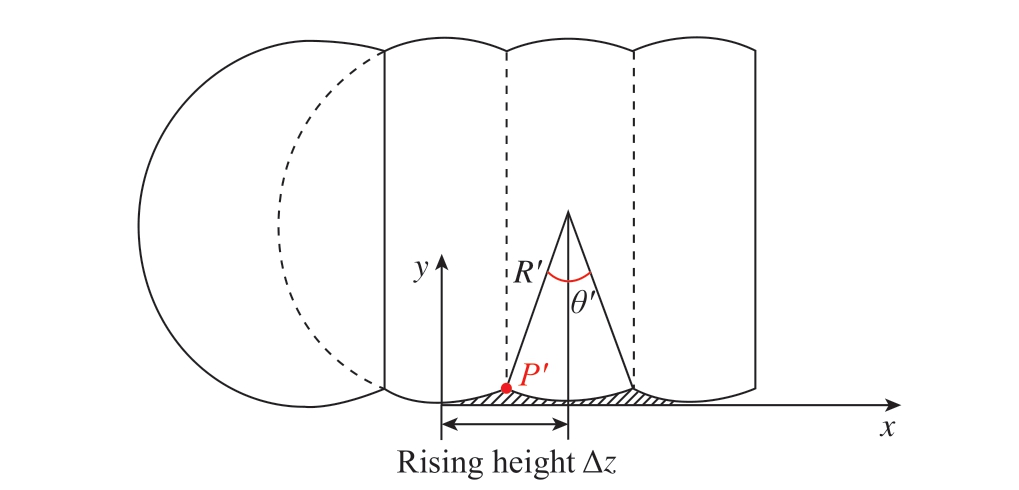

根据打印过程的可重复性,可以假设单道多层熔道沉积曲线是以Δz为周期的周期函数,故在计算表面粗糙度时只需要选取一个周期内的曲线进行计算。

在一定测量长度L范围内,可以将原有的沉积曲线进行逆时针旋转90°,再根据熔道的圆心进行平移、建立新的单道多层熔道沉积曲线,在重新建模后形成的P'点以下为垂直侧表面粗糙度有效区域,根据建模过程中涉及的熔道成形角、熔道高度、重熔区有效半径得到图7所示的单道多层熔道沉积曲线及表面粗糙度计算模型,此时可得试样的垂直侧表面粗糙度为

图7 单道多层熔道沉积曲线及表面粗糙度示意图

Fig.7 Schematic diagram of single-channel multi-layer deposition curve and surface roughness

式中,l为一定测量长度L对应的具体长度数值。

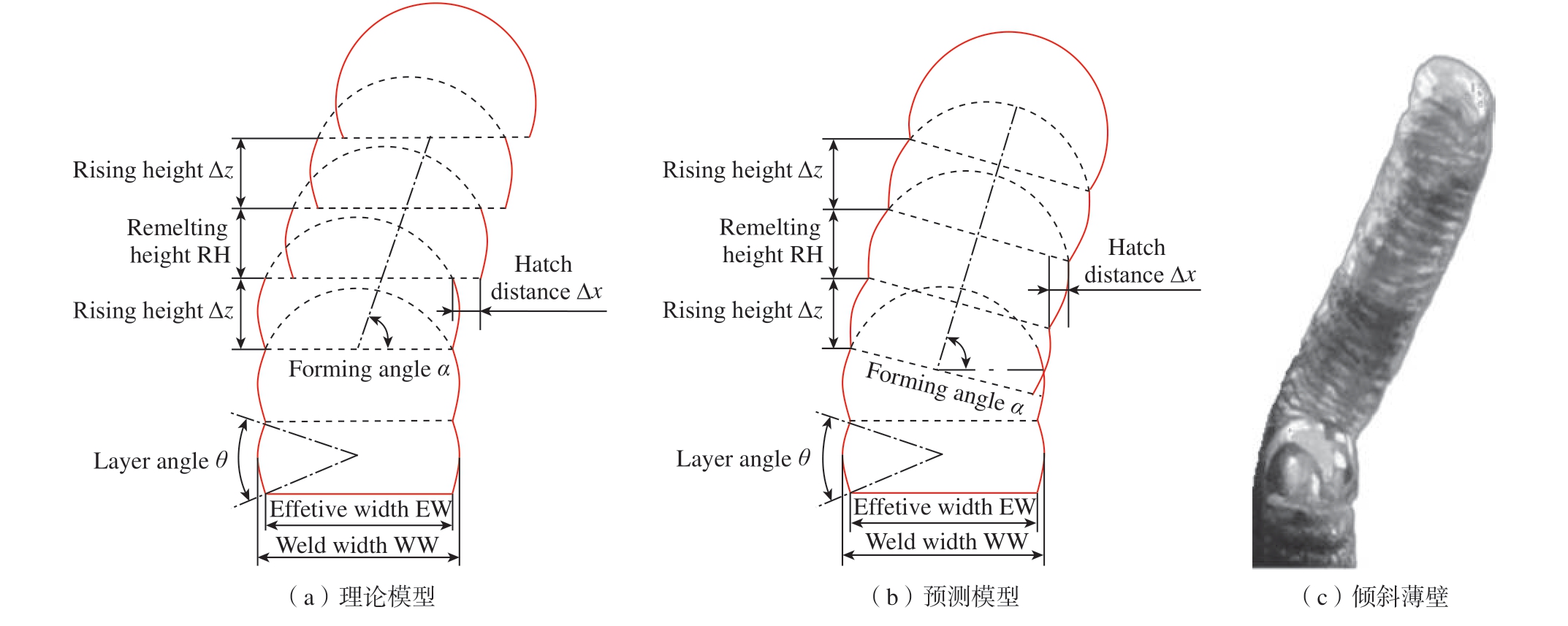

3.5 试样倾斜侧表面粗糙度预测模型

在进行激光沉积制造倾斜侧壁的过程中,通常会针对成形角度在打印前设定在x轴方向的偏移量及z轴方向的层间抬升量,这两个关键参数决定最终的零件成形角度,因此倾斜侧表面最大深度计算公式为

如图8所示,在打印过程中由于熔道的层间搭接及重熔区的出现,会有部分熔池出现滑移,使最终的成形效果及预设的打印程序与图8(a)不一致,成形件会沿着所预设的成形角度进行垂直方向的零件生长,如图8(c)所示,因此建立图8(b)所示的预测模型,此时倾斜侧壁零件可以通过垂直侧表面粗糙度的计算公式 (式(11))进行计算,结合粗糙度计算公式 (式 (6)),不考虑粘粉影响时,侧表面的粗糙度公式为

图8 等效倾斜侧表面粗糙度示意图

Fig.8 Schematic diagram of equivalent inclined side surface roughness

4 表面粗糙度检测结果与模型验证

4.1 试样三维形貌及表面粗糙度检测结果

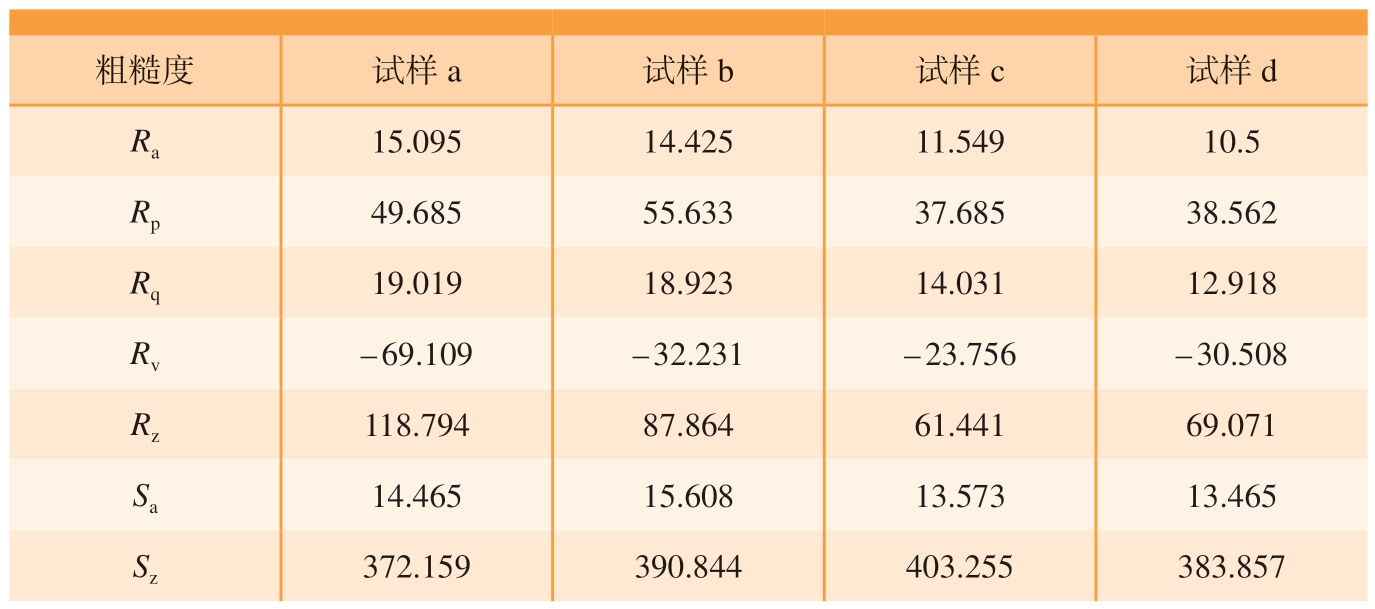

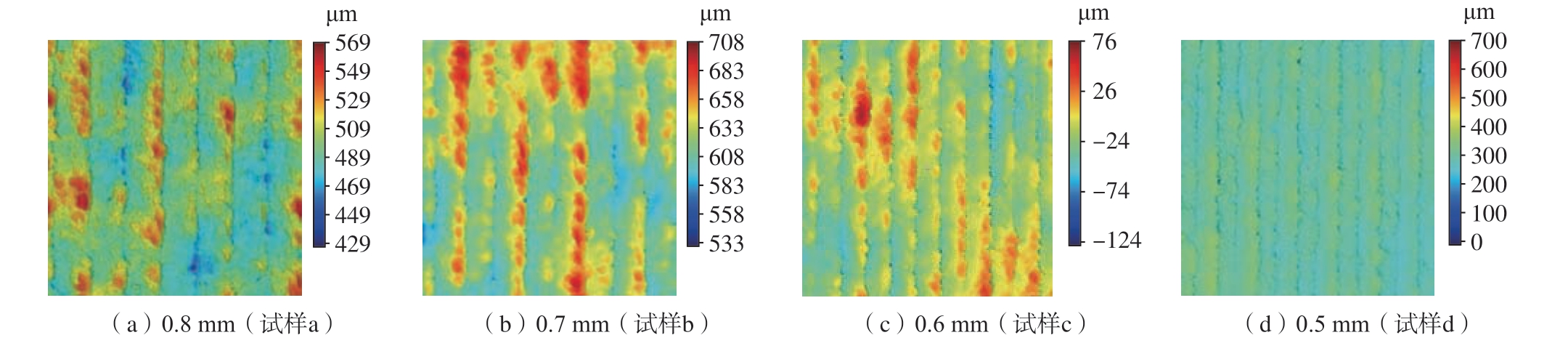

4.1.1 上表面三维形貌及表面粗糙度

试样上表面三维微观形貌结构特征如图9所示,试样a ~ d的实际搭接宽度分别为 (0.80±0.03) mm、(0.69±0.04) mm、(0.60±0.04)mm、(0.48±0.08) mm,通过凯视迈激光光谱共聚焦显微镜KC–X1000检测试样的表面粗糙度结果如表2所示。可以看出,试样a的上表面熔道清晰可见,存在非常明显的团聚粘粉现象,此时由于熔道偏移量大重熔区域小,出现轮廓谷的深度很大,粗糙度的值较高 (图9(a));通过降低偏移量提高搭接率,试样b的粗糙度Ra值有所下降,此时团聚粘粉的尺寸下降,但是出现频率增加 (图9(b));继续降低偏移量,试样c的团聚粘粉现象有明显好转,逐渐转化为颗粒粘粉,并且在熔道搭接过程中轮廓峰的出现具有遗传效应,会导致沿着偏移方向重复出现较大的轮廓波动(图9(c));随着打印偏移量降低为0.5 mm,此时零件上表面粗糙度Ra最小,降低到10.5 μm,只有少量的粉末粘粉,熔道均匀,峰谷的出现频率进一步提高,但是峰谷的轮廓值降低(图9(d))。

表2 试样上表面粗糙度检测结果

Table 2 Test results of upper surface roughness of samples μm

粗糙度 试样a 试样b 试样c 试样d Ra 15.095 14.425 11.549 10.5 Rp 49.685 55.633 37.685 38.562 Rq 19.019 18.923 14.031 12.918 Rv – 69.109 – 32.231 – 23.756 – 30.508 Rz 118.794 87.864 61.441 69.071 Sa 14.465 15.608 13.573 13.465 Sz 372.159 390.844 403.255 383.857

图9 不同偏移量的试样上表面三维微观形貌

Fig.9 Three-dimensional micromorphology of the upper surface of the sample with different offsets

4.1.2 垂直侧表面三维形貌及表面粗糙度

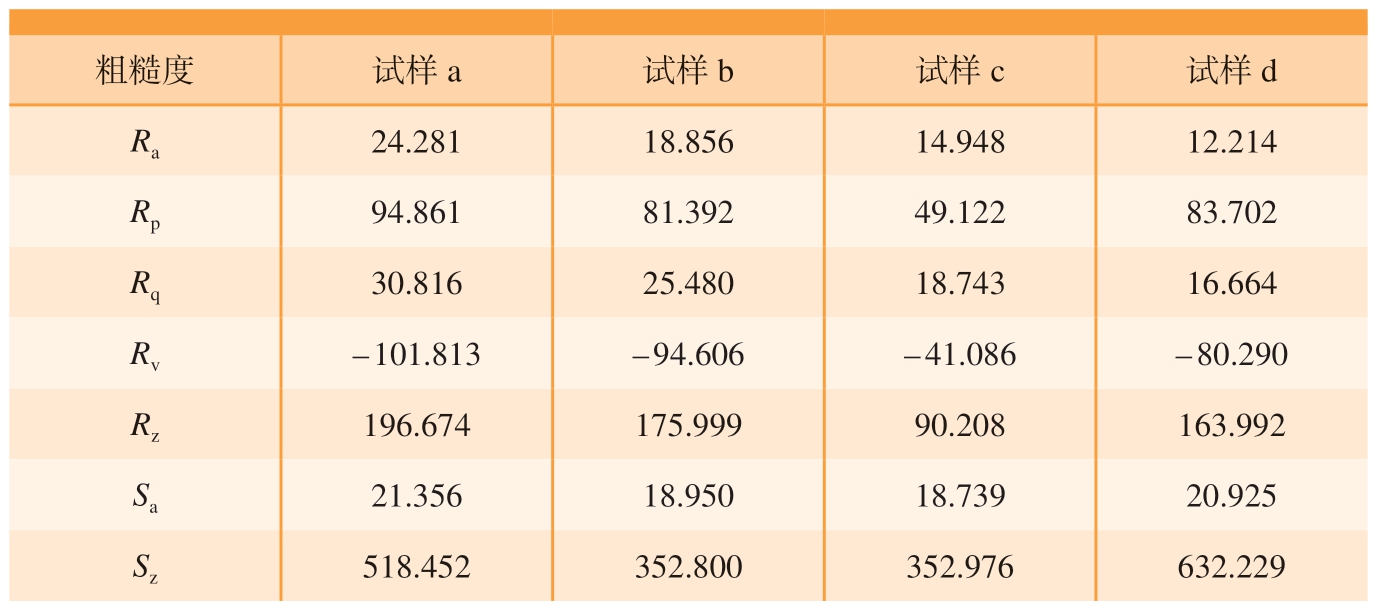

垂直侧表面部分三维形貌如图10所示,此时试样a ~ d实际打印宽度分别为 (1.38±0.03) mm、(1.36±0.04) mm、(1.35±0.04) mm、(1.35±0.02) mm,垂直薄壁件侧壁表面粗糙度检测结果如表3所示。由于沉积打印的过程特性,熔道在竖直方向规律性出现层间的台阶效应,在层间抬升量为0.12 mm时 (试样a),会在打印程序完成10层循环后出现收缩线,使最终的表面粗糙度检测结果较大,并且抬升量较小时,熔道重熔区域较大致使侧表面的单一熔道出现不均匀的现象,随着层间抬升量逐渐增大,熔道的重熔区域减小,在竖直侧表面形成的表面逐渐趋于一致,峰谷轮廓的出现逐渐减小 (试样d),表面粗糙度Ra降低到12.214 μm。

表3 试样垂直侧表面粗糙度检测结果

Table 3 Test results of surface roughness on vertical side of samples μm

粗糙度 试样a 试样b 试样c 试样d Ra 24.281 18.856 14.948 12.214 Rp 94.861 81.392 49.122 83.702 Rq 30.816 25.480 18.743 16.664 Rv – 101.813 – 94.606 – 41.086 – 80.290 Rz 196.674 175.999 90.208 163.992 Sa 21.356 18.950 18.739 20.925 Sz 518.452 352.800 352.976 632.229

图10 不同层间抬升量的垂直侧表面三维微观形貌

Fig.10 Three-dimensional micromorphology of vertical surface with different interlayer lifts

4.1.3 倾斜侧表面三维形貌及表面粗糙度

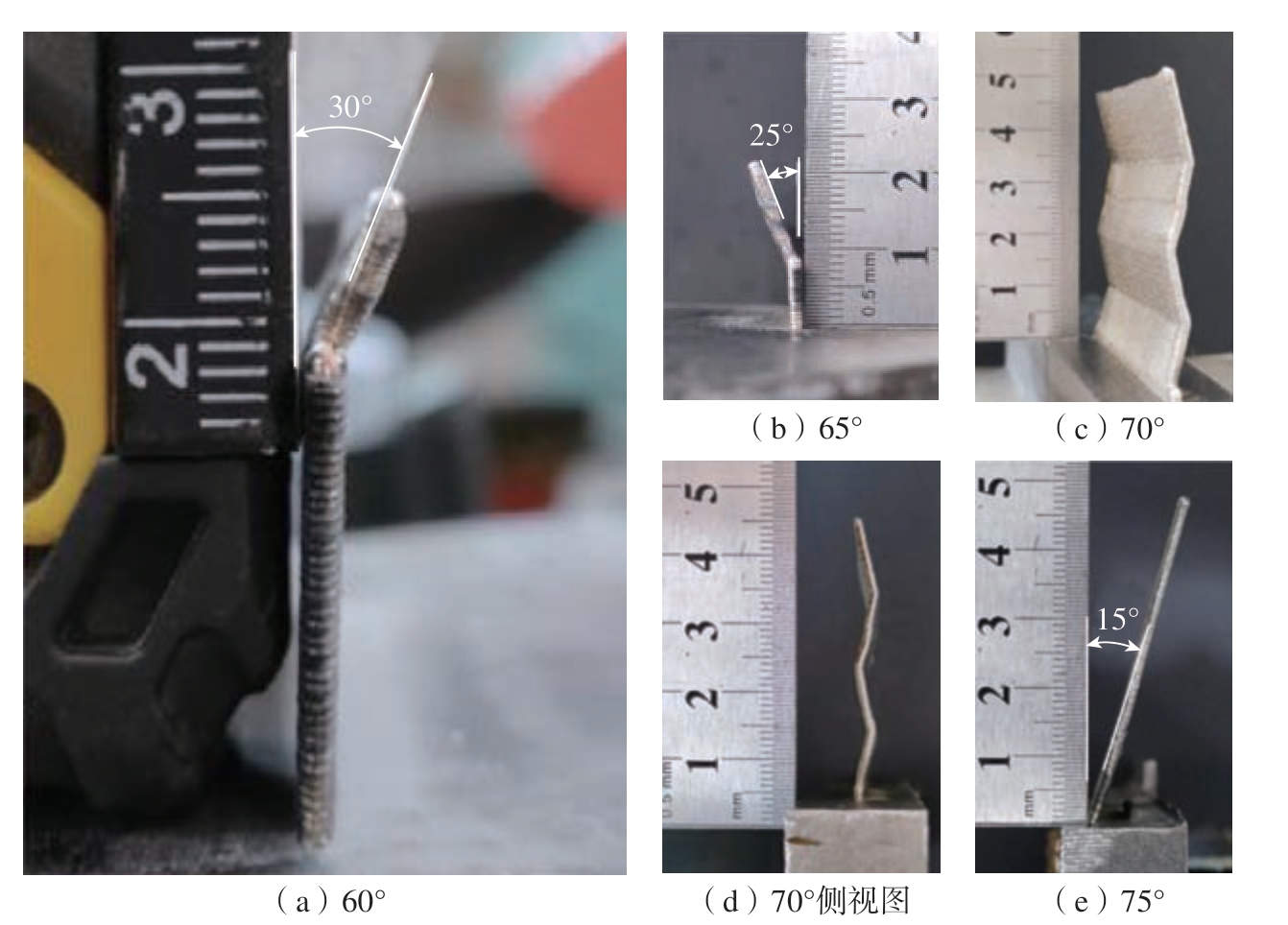

如图11所示,沉积成形60° ~ 85°倾斜薄壁件过程中,发现随着成形角度的提升,实际成形角度越接近理论成形角度,此时试样实际成形角度分别 为61°±0.5°、65°±0.3°、70°±0.3°、75°±0.2°、80°±0.1°、85°±0.1°。在沉积成形60°斜臂过程中,由于单臂熔池尺寸较小,每层偏移量占熔池尺寸接近40%,成形效果较差。打印斜臂前增加底部单臂对散热有不良影响,但更易前期成形。相比原LDM制件壁厚显著减小,表面质量显著提高。打印过程中x正向与x负向相同偏移量下出现一侧打印易漏光现象,进行坐标轴调整后角度易出现偏差。打印过程中热累积现象加剧,采用450 W– 430 W– 400 W– 380 W– 350 W功率动态下降方式保证成形质量。在增加底部基台后,前期打印成形效果较好,但在第2个角度循环内依旧出现漏光现象,且更加严重。直接打印斜臂过程中,会在早期出现漏光现象,且均出现在x正向偏移方向,通过分析发现,x正方向光粉耦合还存在问题。

图11 单道多层倾斜侧表面形貌

Fig.11 Single-channel multi-layer inclined side surface morphology

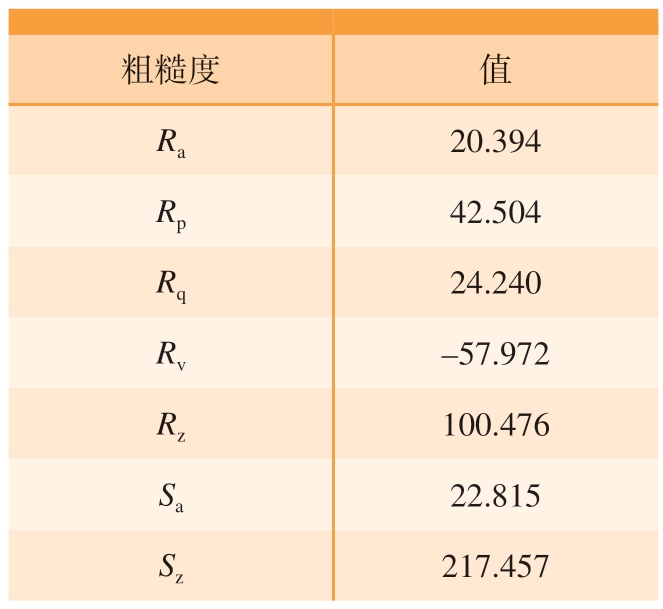

65°倾斜试样三维微观形貌结构特征如图12所示,试样倾斜侧表面的三维微观形貌依旧会出现类似台阶效应导致的阶梯状形貌特征,由于打印程序将连贯的倾斜表面切片成非连续的层状沉积层,会在层间出现较大的偏移轮廓误差,表面粗糙度相比于垂直侧表面会出现比较大的阶跃,这是由于粉末会更多地粘附在已经成形的倾斜试样表面,并且由于保护气及载气送粉的影响,粉末不均匀地附着在试样表面。65°倾斜试样侧表面粗糙度检测结果如表4所示,此时由于部分重熔,会使试样表面轮廓谷的值增大,轮廓峰的值有所减小,打印过程不够稳定,使最终成形的侧表面粗糙度值较高。

表4 65°倾斜试样侧表面粗糙度检测结果

Table 4 Surface roughness test results of 65° inclined specimen side μm

粗糙度 值Ra 20.394 Rp 42.504 Rq 24.240 Rv –57.972 Rz 100.476 Sa 22.815 Sz 217.457

图12 65°倾斜试样三维微观形貌

Fig.12 Three-dimensional microstructure of 65° inclined specimen

4.2 模型验证与误差分析

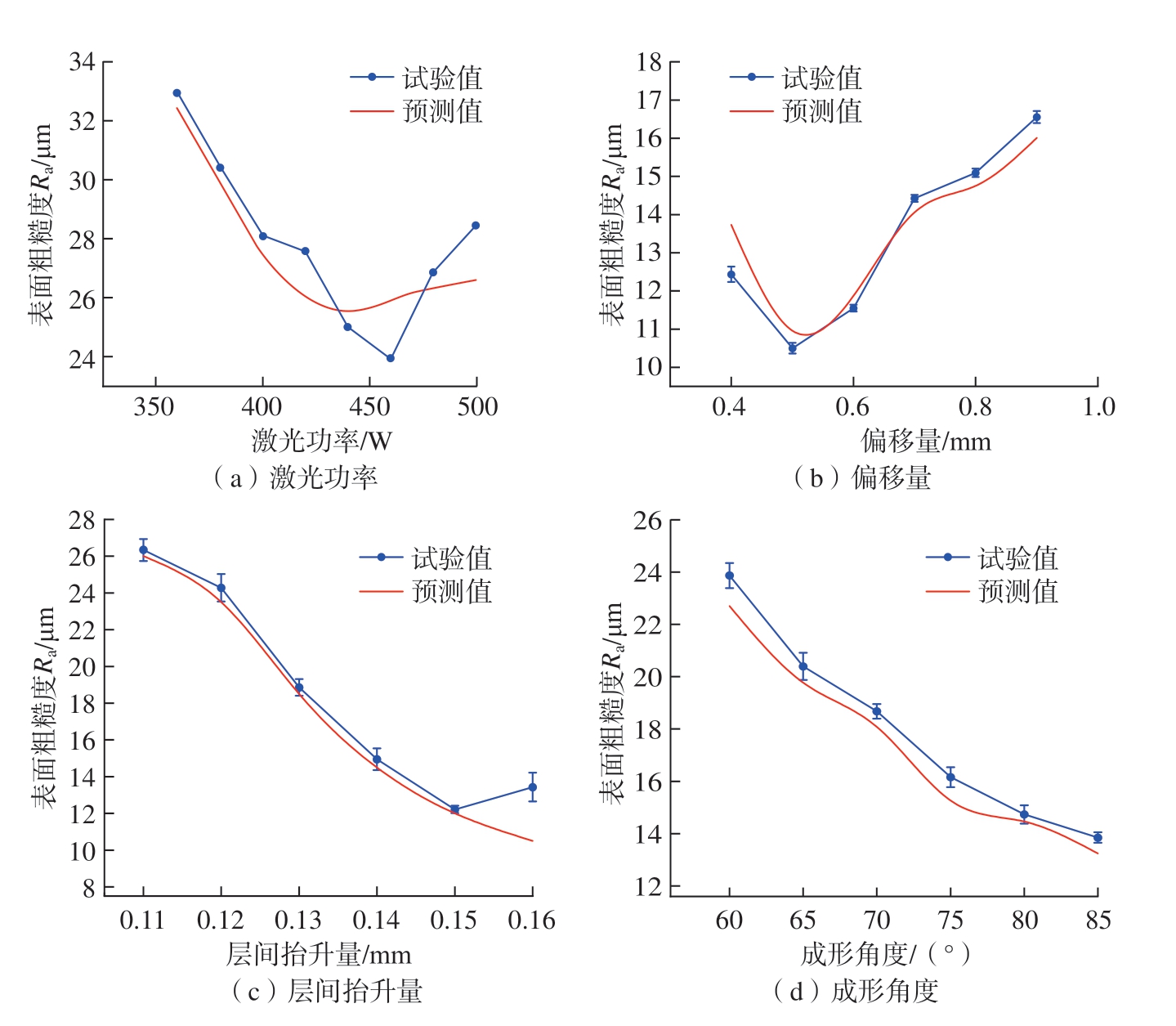

通过验证不同激光功率下单一熔道宽度发生变化时的零件表面粗糙度,发现随着激光功率的增加,单位时间内能量输入增大,使得熔道的重熔效果明显,表面粗糙度降低。但是当激光功率过高时,使用的小颗粒粉末在进入熔池前就发生气化,使打印过程中出现比较高的粉末粘附现象。在进行水平粗糙度预测的过程中,实际打印过程中的偏移量过低会出现热累积增加,短时间试样内部温度较高,使没有进入熔池的粉末被成形件表面所捕获,造成粉末粘附或者团聚粘附,降低了水平打印平面的表面粗糙度。稍微增大打印过程中的偏移量会使熔道更加平整,热累积降低,粉末的粘附情况减弱,有效降低零件的表面粗糙度。但随着偏移量的进一步增大,会导致峰谷轮廓的大量出现,成为表面粗糙度的主要产生原因。在垂直侧表面粗糙度的实际测量中,随着层间抬升量的不断提高,层间打印离焦量会发生变化,使打印熔池与成形表面形成正离焦,并不能有效熔化粉末进行单道多层地累积。倾斜侧表面由于打印策略的影响,不同角度打印过程中都会出现比较严重的粉末粘附现象,致使预测的理论粗糙度值普遍低于实际测量值。

如图13所示,表面粗糙度预测值与试验值变化规律一致。不同扫描策略和打印成形特征下,试验值与预测值变化趋势有一定误差,主要是由离焦现象及不同程度的粉末粘附现象引起的,预测误差在4.5% ~ 15%之间。层间抬升量过大和成形角度过小都会导致零件的表面粗糙度升高,降低最终的粗糙度预测误差。

图13 模型验证与测量结果

Fig.13 Model validation and measurement results

4.3 激光沉积制造零件表面粗糙度控制策略

通过建立表面粗糙度理论预测模型和进行实际打印后对典型薄壁零件进行粗糙度测量,可以提出对于LDM零件表面粗糙度的控制策略。首先要通过工艺试验确定单一熔道打印的理想工艺窗口,在关注打印零件上表面粗糙度的过程中,熔道的偏移量成为影响表面粗糙度的主要原因,综合考虑通过实际打印和粗糙度预测模型,本文中在使用“小光斑、小层厚、小粉末粒径”这一工艺方法条件下,通过调整不同工艺参数并结合式 (1)熔道半径理论预测模型,得到单一熔道的最佳宽度为1.353 mm,控制偏移量为0.5 mm时零件上表面粗糙度最小,Ra = 10.5 μm,面粗糙度Sz = 383.857 μm,偏移量约占单一熔道的36.95%,此时零件熔道饱满,不易出现明显的颗粒粘粉和粉末粘粉现象。在进行垂直侧表面粗糙度的预测和打印过程中,层间抬升量为0.15 mm时侧壁粗糙度最小,Ra = 12.214 μm,面粗糙度Sz = 632.229 μm,层间抬升量约占实际成形熔道高度的83.3%,此时侧壁表面几乎没有粉末粘附,表面质量较高并趋于一致。在进行倾斜薄壁件打印过程中,成形角度是影响表面粗糙度的主要原因,控制打印过程中水平偏移量小于等于单一熔道宽度的40%能够得到较好的倾斜薄壁件成形效果。通过调整打印策略,控制成形角度为65°时表面粗糙度最小,Ra = 20.394 μm,面粗糙度Sz = 217.457 μm,此时台阶效应产生的阶梯状形貌得到明显改善,并且由于激光的重熔效应,部分粉末粘附被熔化,使得面粗糙度值小于垂直薄壁侧表面粗糙度。

5 结论

通过激光共聚焦显微镜观察不同打印策略下的试样三维微观形貌,分析不同成形表面的粗糙度产生原因,结合熔道搭接以及单道多层重熔原理得到不同工艺参数下的粗糙度理论预测模型,针对不同成形特征的工艺提出优化策略,主要结论如下。

(1)试样的上表面粗糙度主要受不同程度的粘粉所影响,在熔宽不变的情况下,通过调整扫描策略改变搭接率,形成粉末粘粉、颗粒粘粉、团聚粘粉这3种情况,轮廓峰谷的出现主要由偏移量产生。垂直侧表面受熔道层间重熔的影响,随着层间抬升量的变化侧表面形貌发生变化,收缩线也会随着层间抬升量与熔道高度协调控制,减少出现的频率,同时还能够减少垂直侧表面峰谷轮廓的出现。斜侧面粘粉比垂直侧面更严重,粉末存在部分未完全熔化,以及少数熔池偏移形成的沉积形貌和较多的粉末粘附,致使斜侧表面质量更差。

(2)上表面粗糙度主要由熔道搭接进行计算,建立搭接有效模型,并将函数图像进行平移,计算“峰谷之间最大高度差”,得到上表面粗糙度预测模型。根据熔道宽度和层间抬升高度建立垂直侧表面粗糙度预测模型,考虑实际熔道宽度和初始预测熔道宽度之间的差别,将侧表面粗糙度的峰谷转化为水平表面的峰谷进行计算。根据打印过程及打印结果,将斜臂侧表面熔道建模进行优化,由水平方向平移、垂直方向抬升转化为倾斜状态下垂直侧表面熔道沉积,使侧表面粗糙度理论预测模型统一,计算更加直接准确。

(3)将熔道搭接与台阶效应相结合,通过将构件的轮廓形状进行建模,对几何模型进行旋转或平移,得到最终的表面粗糙度预测模型,粗糙度预测模型的主要参数为熔道偏移量、层间抬升量和倾斜角度,熔道偏移量为0.5 mm时,零件上表面粗糙度为10.5 μm;层间抬升量为0.15 mm时,垂直侧表面粗糙度为12.214 μm;成形角度为60°时倾斜侧表面粗糙度理论误差最大,粉末粘附现象是产生较大误差的主要原因。当成形角度为65°时,通过优化后打印的表面粗糙度值Ra=20.394 μm,面粗糙度Sz=217.457 μm。

(4)在不同打印策略和工艺参数条件下理论粗糙度预测值与试验值的变化规律基本一致,上表面粗糙度的理论预测误差小于10%,垂直侧面粗糙度预测误差小于7.5%,倾斜侧表面粗糙度预测误差值不超过15%,因此最终得到的理论预测模型可用于预测不同工艺条件下不同成形特征的Ti–6Al–4V金属粉末LDM成形件表面粗糙度。

[1] 张冬云, 王瑞泽, 赵建哲, 等. 激光直接制造金属零件技术的最新进展[J]. 中国激光, 2010, 37(1): 18–25.ZHANG Dongyun, WANG Ruize, ZHAO Jianzhe, et al. Latest advance of laser direct manufacturing of metallic parts[J]. Chinese Journal of Lasers, 2010, 37(1): 18–25.

[2] 席明哲, 高士友, 刘博, 等. 扫描方式和退火热处理对激光快速成形TA15钛合金组织与性能的影响[J]. 稀有金属材料与工程,2014, 43(2): 445–449.XI Mingzhe, GAO Shiyou, LIU Bo, et al.Effect of scanning pattern and annealing heat treatment on microstructures and mechanical properties of TA15 titanium alloy formed by laser rapid forming process[J]. Rare Metal Materials and Engineering, 2014, 43(2): 445–449.

[3] WU X H, LIANG J, MEI J, et al.Microstructures of laser-deposited Ti–6Al–4V[J].Materials & Design, 2004, 25(2): 137–144.

[4] 刘春泉, 熊芬, 彭龙生, 等. 超高速激光熔覆技术的最新研究进展(一) ——关键技术特点及优势,设备研发及其技术参数[J]. 材料导报, 2023, 37(8): 22100058.LIU Chunquan, XIONG Fen, PENG Longsheng, et al. The latest research progress of ultra-high-speed laser cladding technology (I)—Key technology characteristics and advantages,equipment research and development and its technical parameters[J]. Material Guide, 2023,37(8): 22100058.

[5] 陈峰, 宋长辉, 杨永强, 等. 送粉式激光增材和铣削减材复合制造316L不锈钢的表面质量及力学性能[J]. 激光与光电子学进展,2022, 59(1): 0114009.CHEN Feng, SONG Changhui, YANG Yongqiang, et al. Surface quality and mechanical properties of 316L stainless steel manufactured by powder feeding laser additive and milling subtractive hybrid manufacturing[J]. Laser &Optoelectronics Progress, 2022, 59(1): 0114009.

[6] 蔡子豪, 朱勇强, 韩昌骏, 等. 不同工艺策略对机器人增减材复合制造316L不锈钢表面质量和力学性能影响的研究[J]. 中国激光, 2023, 50(8): 0802301.CAI Zihao, ZHU Yongqiang, HAN Changjun, et al. Effects of different process strategies on surface quality and mechanical properties of 316L stainless steel fabricated via hybrid additive-subtractive manufacturing[J].Chinese Journal of Lasers, 2023, 50(8): 0802301.

[7] FU J, LI H, SONG X, et al. Multi-scale defects in powder-based additively manufactured metals and alloys[J]. Journal of Materials Science& Technology, 2022, 122: 165–199.

[8] 于江, 丁红瑜, 耿遥祥, 等. 选区激光熔化金属零件后处理技术研究进展[J]. 材料导报, 2022, 36(Z1): 22010033.YU Jiang, DING Hongyu, GENG Yaoxiang,et al. Research progress on post-processing of metal parts by selective laser melting[J]. Materials Reports, 2022, 36 (Z1): 22010033.

[9] 高航, 彭灿, 王宣平. 航空增材制造复杂结构件表面光整加工技术研究及进展[J].航空制造技术, 2019, 62(9): 14–22.GAO Hang, PENG Can, WANG Xuanping.Research progress on surface finishing technology of aeronautical complex structural parts manufactured by additive manufacturing[J]. Aeronautical Manufacturing Technology, 2019, 62(9): 14–22.

[10] ZHU G X, LI D C, ZHANG A F, et al. The influence of laser and powder defocusing characteristics on the surface quality in laser direct metal deposition[J]. Optics & Laser Technology,2012, 44(2): 349–356.

[11] KULKARNI P, DUTTA D.An accurate slicing procedure for layered manufacturing[J]. Computer-Aided Design, 1996,28(9): 683–697.

[12] MAJHI J, JANARDAN R, SMID M,et al. On some geometric optimization problems in layered manufacturing[J]. Computational Geometry, 1999, 12(3–4): 219–239.

[13] ALIMARDANI M, FALLAH V,IRAVANI-TABRIZIPOUR M, et al. Surface finish in laser solid freeform fabrication of an AISI 303L stainless steel thin wall[J]. Journal of Materials Processing Technology, 2012, 212(1): 113–119.

[14] TAN H, HU G, ZHANG F Y, et al.Formation mechanism of adhering powder and improvement of the surface quality during laser solid forming[J]. The International Journal of Advanced Manufacturing Technology, 2016,86(5): 1329–1338.

[15] GHARBI M, PEYRE P, GORNY C, et al. Influence of various process conditions on surface finishes induced by the direct metal deposition laser technique on a Ti–6Al–4V alloy[J].Journal of Materials Processing Technology, 2013,213(5): 791–800.

[16] GHARBI M, PEYRE P, GORNY C,et al. Influence of a pulsed laser regime on surface finish induced by the direct metal deposition process on a Ti64 alloy[J]. Journal of Materials Processing Technology, 2014, 214(2): 485–495.

[17] GRADL P, CERVONE A, COLONNA P. Influence of build angles on thin-wall geometry and surface texture in laser powder directed energy deposition[J]. Materials & Design, 2023, 234:112352.

[18] ZHANG B, ZIEGERT J, FARAHI F,et al. In situ surface topography of laser powder bed fusion using fringe projection[J]. Additive Manufacturing, 2016, 12: 100–107.

[19] STRANO G, HAO L, EVERSON R M, et al. Surface roughness analysis, modelling and prediction in selective laser melting[J]. Journal of Materials Processing Technology, 2013, 213(4):589–597.

[20] GRUBER S, GRUNERT C, RIEDE M, et al. Comparison of dimensional accuracy and tolerances of powder bed based and nozzle based additive manufacturing processes[J]. Materials Science and Engineering: A, 2022, 833: 142516.

[21] 胡志恒. AlCu5MnCdVA铝合金的激光选区熔化成形熔凝行为研究[D]. 武汉: 华中科技大学, 2018.HU Zhiheng. Study on melting behavior of AlCu5MnCdVA aluminum alloy by laser selective melting[D]. Wuhan: Huazhong University of Science and Technology, 2018.

[22] 宋剑锋, 宋有年, 王文武, 等. 金属粉末选区激光熔化成形表面粗糙度预测及控制方法研究[J]. 中国激光, 2022, 49(2): 0202008.SONG Jianfeng, SONG Younian, WANG Wenwu, et al. Prediction and control on the surface roughness of metal powder using selective laser melting[J]. Chinese Journal of Lasers, 2022, 49(2):0202008.

[23] 刘睿诚, 杨永强, 王迪. 选区激光熔化成型金属零件上表面粗糙度的研究[J]. 激光技术, 2013, 37(4): 425.LIU Ruicheng, YANG Yongqiang, WANG Di. Research of upper surface roughness of metal parts fabricated by selective laser melting[J]. Laser Technology, 2013, 37(4): 425.

[24] RÍOS S, COLEGROVE P A,MARTINA F, et al. Analytical process model for wire + arc additive manufacturing[J]. Additive Manufacturing, 2018, 21: 651–657.