航空装备为达到轻量化和高可靠性要求,其重要部件必须由高性能材料制成[1]。钛合金因其质量轻、比强度高、耐腐蚀和耐高温等优异特性被广泛应用于航空航天领域[2]。但其变形抗力大、切削加工工艺性能差,采用锻造或机械加工方法制造钛合金构件存在周期长、成本高、制造难度大的问题[3],因此由钛合金材料制造的航空发动机叶盘、叶片等部件的附加值很高。由于其使用环境恶劣,航空发动机服役过程中会遇到外物撞击或因叶片振动而出现的磨损裂纹等不同程度损伤[4],亟需高效高质量的修复技术对关键零部件进行修复,延长服役寿命。

激光熔化沉积技术(Laser melting deposition,LMD)是一种实体自由成形技术,以金属粉末为原料,采用高功率激光使原料快速熔化、凝固并逐层堆积,能够快速完成全致密、高性能大型复杂金属结构件的直接近净成形,是一种低成本、高性能、高效率和高材料利用率的绿色数字制造技术,在高附加值金属零件的修复行业中具有广泛的应用前景[5-6]。激光熔化沉积修复的钛合金构件力学性能高,比直接零件置换成本节约75%以上[7-8],采用激光熔化沉积技术修复后的部件强度可以达到原强度的90%以上,既缩短了修复时间,又解决了航空发动机转动部件快速抢修的难题[8]。

工业机器人因其工作空间大、运动灵活、定位精度高、成本低及易于拓展等特点被广泛应用于智能制造产业中[9]。机器人技术和激光技术的结合,带动了激光熔化沉积加工产业的发展。针对机器人激光沉积路径的生成方法,国内外学者和研究机构展开了一系列研究。Hayasi 等[10]提出了一种直接切片方法,提取形成模型的凸出特征和减法特征,识别每个特征与XY 平面的交点,找到内部和外部循环,结合快速成形工艺要求,生成所需格式的连续路径。Zhang 等[11]介绍了一种考虑模型厚度方向和切片方向的无支撑机制的自适应分层技术。Vijayaraghavan 等[12]研究了不同沉积成形平台的程序转换算法,提出了相应的沉积路径自动生成方法。Zheng 等[13]通过STL 模型的几何信息和法向量信息,生成相交边缘信息,建立模型的拓扑关系,并对STL 模型的冗余点去除和机器人路径点进行排序,得到机器人路径点的位置信息。杨光等[14]采用有限元参数化设计语言研究了不同激光扫描路径对修复基体残余应力与变形的影响,为提高激光修复质量提供了参考依据。谢乐春等[15]提到扫描策略不同会引起扫描道的冷却时间、热输入位置、温度梯度等发生变化,使得柱状晶的生长趋势也随之发生改变。然而,航空发动机中的叶片曲面构型复杂,常规规则区域多采用固定方向的路径生成方法,不能根据叶片形状和轮廓灵活生成合适的沉积路径。

本文针对TC17 钛合金高压压气机叶片的修复路径规划问题,利用工业机器人和激光熔化沉积装置,进行路径智能规划方法研究,借助ABB RobotStudio 软件的二次开发功能开发路径智能规划插件,对多种扫描方式生成的路径及沉积后表面形貌进行仿真,结合矩形平板区域沉积模拟和试验,分析不同路径扫描方式下叶片的修复效果。

1 试验及方法

1.1 试验材料与设备

激光熔化沉积技术通过计算机分析待修复零件的CAD 模型,对模型进行切片处理,从每一层切片中获取合适的扫描路径,将路径转换为指令以控制运动机构运动。同步送粉装置将金属粉末送入激光光斑形成的熔池中,激光熔化金属粉末并与基体材料(当沉积第一层时)或之前沉积层(当沉积后续各层时)呈冶金结合。每当沉积完一层后,运动机构携带激光头上升一层高度,沉积下一层,直至完成整个零件的沉积。最后对成形后的金属零件进行适当的后续工艺加工即可得到符合要求的零件[16-17]。

激光熔化沉积装置的结构示意图如图1 所示,主要包含激光器、送粉系统、ABB 工业机器人、冷却系统、惰性气体保护装置和运动控制系统等[18]。工业机器人作为运动机构,可以携带激光头按照预定沉积路径完成在空间三维方向的移动,采用TC17 钛合金粉末作为修复材料完成零件修复。气雾化法制备的TC17 粉末为球状,表面分布着少量微型粉末、少量卫星球和非球形颗粒,未发现空心粉末。对粉末进行60 目(孔径250 μm)和800 目(孔径18 μm)的人工筛分,筛分后的粉末用于后续激光熔化沉积工艺试验,粉末流动性为25.85 s/g。

图1 机器人激光熔化沉积装置结构图

Fig.1 Structure diagram of robotic laser melting deposition device

1.2 路径扫描方式

在送粉式激光熔化沉积修复过程中,送出的粉末和叶片的部分基体被高能激光加热至熔化后快速凝固,随着激光头的移动在叶片待修复表面留下一道沉积层[19]。单道沉积层横截面的形貌及尺寸大小被称为激光熔化沉积层的形貌特征,与沉积过程中熔池的表面形状有关,由作用于熔池内部的平衡力决定,沿熔池表面上任一点的法线方向,自由表面方程可表示为

式中,γ 为表面张力系数;Ks 为表面曲率;Phq 为自由表面上的液体压力;Pp,g 为自由表面上的粉末颗粒的冲击力;ρliqgz 为自由表面上的重力;![]() 为液态剪切力和γKs 为表面张力[20]。Cheikh 等[21]通过不同参数的试验与仿真数据,分析和预测了单个激光熔化沉积轨迹横截面的形状和几何特征,由于表面张力的存在,沉积层横截面轮廓一般为圆弧形,预测任何情况下横截面的高度h、宽度W、半径R、表面积A(图2)一般应满足

为液态剪切力和γKs 为表面张力[20]。Cheikh 等[21]通过不同参数的试验与仿真数据,分析和预测了单个激光熔化沉积轨迹横截面的形状和几何特征,由于表面张力的存在,沉积层横截面轮廓一般为圆弧形,预测任何情况下横截面的高度h、宽度W、半径R、表面积A(图2)一般应满足

图2 沉积轨迹的圆弧截面模型示意图

Fig.2 Schematic diagram of the circular arc section model of deposition trajectory

为了模拟单层多道激光沉积过程,采用将熔道离散为三维点集的方式,在单一平面上按照设定的扫描方式进行堆积,对实际激光熔化沉积的结果进行仿真,如图3 所示。单层多道的沉积过程是单道激光熔化沉积过程的不断重复,后一道熔道会对前一道熔道有明显的热影响,会使得前一道熔道部分区域发生重熔,相邻熔道之间存在重合区域,使用搭接率对该区域大小进行描述。搭接率用来描述激光熔化沉积中相邻熔道之间的相互重叠程度,定义为相邻熔道重叠宽度与熔道宽度之比。图3(d)、(e)和(f)分别为搭接率为75%、50%和25%的多道沉积效果,可以看出搭接率越高,沉积层的表面越平整,但表面材料堆积高度越高,选择不同的搭接率会产生不同的沉积层厚度与均匀度,对沉积修复效率及表面堆积质量有着重要的影响。

图3 单道沉积模型和不同搭接率下的沉积效果

Fig.3 Single-track deposition model and deposition effects under different overlap ratios

在单层沉积层中,常用的激光熔化扫描路径规划方式如图4 所示[22-23],灰色区域为叶片截面。图4(a)的单向扫描方式是指激光沿着指定的水平方向(如X 或Y方向)扫描,这种扫描方式简单、易实现,但是路径间不连续,激光头需要多次启停,对激光功率控制和送粉响应时间有较高要求,从而影响加工效果和效率。图4(b)的Zigzag 轴向扫描是指激光沿某个给定方向做往复的“S”型扫描,相比于单向扫描,路径完整连续,减少了激光停止的空扫行程,激光熔化沉积过程减少了激光停止启动节点,但是路径间折返点过多。图4(c)的中心线偏移扫描方式是通过先计算叶片的中心轮廓线,然后根据叶片厚度使路径按中心线前后偏移若干次,路径的连续性更强,且减少了折返点,可以达到较好的填充效果。图4(d)为轮廓螺旋扫描方式,沿着叶片的外轮廓开始,由外至内渐进扫描,算法实现较为复杂。

图4 常用激光熔化沉积扫描路径方式示意图

Fig.4 Schematic diagram of typically used laser melting deposition scanning path

以矩形待沉积区域为例,设计单向扫描填充路径和Zigzag 扫描填充路径,观察激光熔化沉积扫描路径对平面动态变形和整体变形的影响。采用单点沉积进行线性叠加方式模拟沉积过程,并保持50%的搭接率,在沉积过程中不同的扫描方式会在表面形成不同程度的起伏以及厚度的变化,如图5 所示。

图5 两种扫描方式的表面形貌模拟

Fig.5 Surface topography simulation of two scanning methods

1.3 沉积路径生成方法

机器人离线编程利用计算机图形学成果建立机器人及其工作环境的三维模型,通过图形化虚拟车间进行机器人路径规划。与传统的示教编程方式相比,离线编程技术可以在不中断生产的情况下更加高效、精确地生成机器人路径。目前机器人路径规划方法大多基于离线编程技术展开,国内外学者针对机器人路径规划问题进行了研究。这些研究大多集中于将自由曲面喷涂问题抽象为含有约束条件的变分问题,并以涂层厚度方差最小为优化目标,求解轨迹点的瞬间扫掠速度和空间位置,这类基于求解非线性微分方程组的方法由于其计算量较大而无法实现喷涂机器人路径的快速生成,难以发挥工业机器人高效率生产的优势。

本文针对性地提出了一种以实体CAD 模型布尔运算为依据的机器人激光熔化沉积路径自动生成策略,其主要原理是通过对几何模型布尔运算生成的一系列切分曲线进行离散化处理,优化拾取机器人路径点。

激光熔化沉积路径由一系列基于时间序列的离散目标点组成,其中目标点主要由位置、方向、时间序列3个要素组成。在沉积过程中,由机械手控制激光头,并按照目标点的时间序列使机器人TCP 的位置、方向与目标点一一吻合,从而完成材料沉积任务。机器人激光熔化沉积路径生成策略的基本流程如图6 所示,步骤为:(1)首先在离线编程软件中对叶片的数字模型进行分析,得到模型的最小包围盒(Bounding box);(2)移动包围盒,使受损区域移至包围盒外,并采用布尔运算中的切除运算(Cut),将模型作为运算对象A,包围盒作为运算对象B,A.Cut(B)表示用B 物体切除A 物体,随后计算受损部位的最小包围盒;(3)选择路径扫描方式;(4)设定沉积路径参数,包括路径间距Ls、沉积层厚Lh、扫描速度V 和转弯半径Z 等;(5)在提取出的最小包围盒上进行沉积路径规划,其中,沉积路径的自动生成过程采用自动切片法生成垂直于最小包围盒底面的全覆盖路径,鉴于从待修复区域的底面开始沉积,按照沉积层厚度依次提升高度以沉积下一层,路径仿真中直接将不规则的底面作为布尔相交运算的运算对象A,构建垂直于底面的平面作为运算对象B,A.Intersect(B)表示两个面的相交直线段;(6)检查底面路径是否合理,如果合理则生成路径,根据底面的参数设置依次向上迭代,完成整个待修复区域的路径生成,否则回到步骤(3)重新设置路径参数再次进行仿真和判断。步骤(4)中涉及沉积参数的设定,其中的路径间距Ls 是指在单层沉积层中,每条沉积路径之间的间距;沉积层厚Lh表示逐层熔化沉积过程中,层间固定的高度差值,通过设定的层厚Lh 和包围盒计算所得的待修复区域高度H,计算待沉积的总层数N=|H/Lh|;扫描速度V 为机器人携带激光头进行熔化沉积的过程中,激光头末端的工具中心点相对于固定工件的速度;转弯半径Z 是ABB 机器人运动指令中的区域数据,用于规定如何结束一个位置,即在朝下一个位置移动之前,轴必须如何接近编程位置。此外,沉积距离Lt 是指激光头与材料撞击中心点之间的相对高度,它决定着激光聚焦的距离,进而影响沉积的效率和效果。

图6 机器人激光熔化沉积路径生成流程图

Fig.6 Flow chart of robot laser melting deposition path generation process

以离线编程软件ABB RobotStudio 的二次开发技术为实现手段,设计人机交互软件,用以加载上述路径生成策略,同时控制修复区域和沉积参数,快速生成满足ABB 工业机器人激光熔化沉积作业的Rapid 程序,从而实现叶片复杂曲面上机器人路径快速、精准自动生成。该软件交互界面及路径生成策略采用C#语言开发,并采用动态链接库形式加载至RobotStudio 的AddIn 功能选项卡中,可以实现如下功能:(1)自定义选择待修复的叶片,导入其CAD 模型;(2)提供不同的沉积路径扫描方式进行选择;(3)自定义路径和轨迹参数;(4)预先进行路径仿真,并选择合适的路径进行生成。

2 结果与讨论

本文策略的可行性将通过以下试验仿真和结果分析进行验证。如图7 所示,在ABB RobotStudio 离线编程软件中进行路径仿真,仿真空间包括ABB 工业机器人、叶片和模拟激光头的工具。由机器人携带激光头对叶片上的沉积路径进行可达性验证,同时在路径仿真中观察设定参数下激光头TCP 的速度和位置数据。

图7 仿真工作站示意图

Fig.7 Schematic diagram of simulation workstation

2.1 叶片三维模型处理

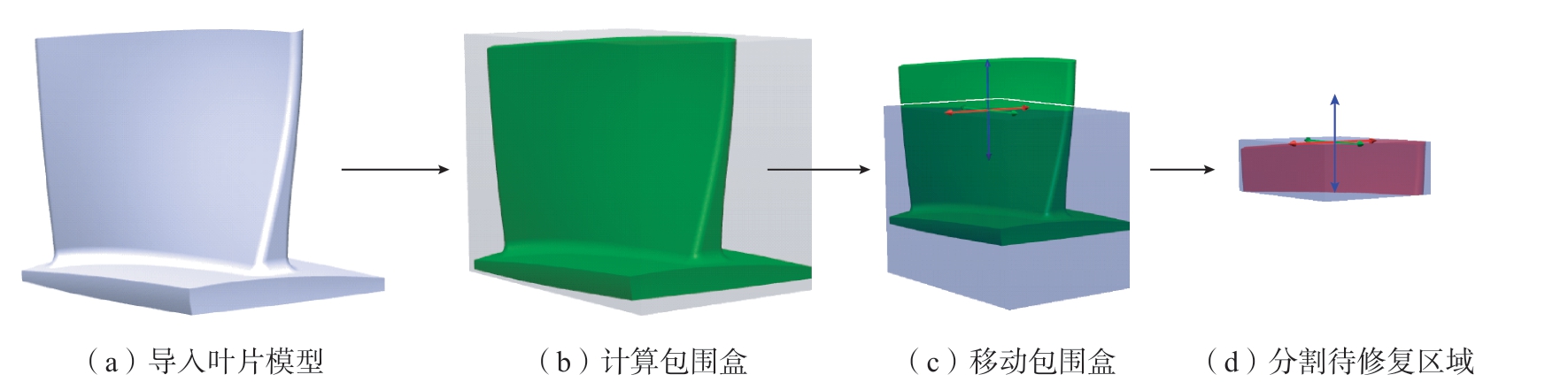

导入图8(a)中叶片的CAD 模型,对叶片的数字模型进行分析计算,得到模型的最小有向包围盒(Bounding box),如图8(b)所示。为得到待修复区域的部分模型,使用实体移动功能将灰色包围盒沿Z 轴方向移动,直至损伤区域完全离开包围盒区域(图8(c))。在该位置上,叶片模型与包围盒进行布尔Cut 运算,截取待修复区域,即图8(d)中的红色部分的实体模型。

图8 叶片模型处理

Fig.8 Blade model processing

2.2 机器人路径生成

叶片模型经分割后得到待修复区域的部分实体模型,机器人路径的规划以此区域为模型输入。在对常用的几种扫描路径方式进行分析后,选取Zigzag 轴向扫描方式、中心线偏移扫描方式和边缘螺旋扫描方式分别进行路径规划。以待修复部分的矩形体包围盒的底面为例,设定沉积参数中的路径间距Ls 为1.0 mm,沉积层厚Lh 为0.3 mm,扫描速度V 为5 mm/s,搭接率约为50%,得到底层的沉积路径如图9 所示。图9(a)为沿水平轴向的切分线段以Zigzag 方式依次连接形成的路径;图9(b)为计算底面内部薄壁中心线,将中心线分别向中点的法线方向偏移固定距离得到两条曲线后,从曲线上取点并顺序连接得到的路径;图9(c)为由底面边缘曲线取点,顺序连接形成的路径。

图9 不同扫描方式的底层路径仿真结果

Fig.9 Bottom path simulation results of different scanning methods

基于底面路径的方向、起点以及设定参数,可以获取待修复区域的完整沉积修复路径,如图10 所示。沉积层间的距离Lh 为设定层厚0.3 mm,通过底面所在平面抬升一个单位层厚高度后重新与待修复区域实体进行一系列布尔运算获取下一层沉积路径,重复这一过程直至累积沉积层厚超过待修复区域的高度,即可得到完整路径。

图10 不同扫描方式的完整沉积路径生成结果

Fig.10 Complete deposition path generation results of different scanning methods

2.3 路径仿真结果及分析

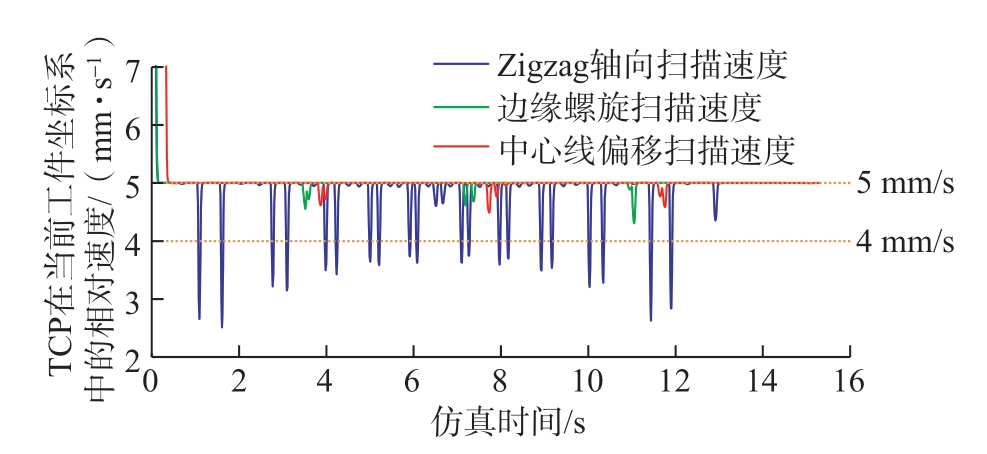

在仿真空间中,对生成的路径进行仿真和验证。工具数据选用图7 中的工具中心点,工件坐标系与叶片模型坐标系同步,信号监测中添加了工具中心点在当前工件坐标系下的相对速度和位置。机器人从沉积路径起点开始按规划路径运动,直至完成图10 中的完整路径。根据信号分析器中获取的信号数据,统计路径特征(表1)并绘制速度变化的曲线图(图11)。

表1 不同扫描方式的沉积路径特征统计

Table 1 Statistical data of deposition path characteristics of different scanning methods

图11 沉积路径仿真速度曲线图

Fig.11 Simulation velocity curve of deposition paths

表1 数据表明,在设定的5 mm/s 扫描速度下,3 种扫描方式得到的路径总长度中,Zigzag 轴向扫描更小,与之相关的扫描用时更短,但与其他两种方式相比差别不大。若将(5±0.1)mm/s 的范围视作速度稳定区间,则3 种扫描方式的速度稳定的时间占比以中心线偏移扫描方式最佳,达到了95.97%,优于边缘螺旋扫描方式的94.27%和Zigzag 轴向扫描方式的83.10%。速度不稳定主要表现为瞬时速度的下降,中心线偏移扫描方式速度下降达到的最低值为4.49 mm/s,优于边缘螺旋扫描方式的4.30 mm/s 和Zigzag 轴向扫描方式的2.51 mm/s。根据路径曲线的形状统计路径中的折返点数量,发现中心线偏移扫描和边缘螺旋扫描方式均为6 处折返点,而Zigzag 轴向扫描方式存在44 处折返点。

从图11 中的3 种扫描方式的路径曲线趋势可以看出,Zigzag 轴向扫描方式的速度变化频繁,存在大量极短时间内的速度陡降-回复现象,且速度下降幅度甚至超过了设定速度的20%;边缘螺旋扫描和中心线偏移扫描方式下的速度相比Zigzag 轴向扫描更为稳定,虽然存在少数位置的速度下降-回复情况,但下降幅度较小,尤其是中心线偏移扫描的速度最低值也更接近设定速度。结合图10 中的路径形态和表1 中的统计特征综合分析发现,速度的下降现象一般出现在路径折返点,且折返点前后方向变化的角度越大,速度下降越明显,体现在Zigzag 轴向扫描路径中存在多处折返角度超过90°的目标点处速度下降幅度超过20%。

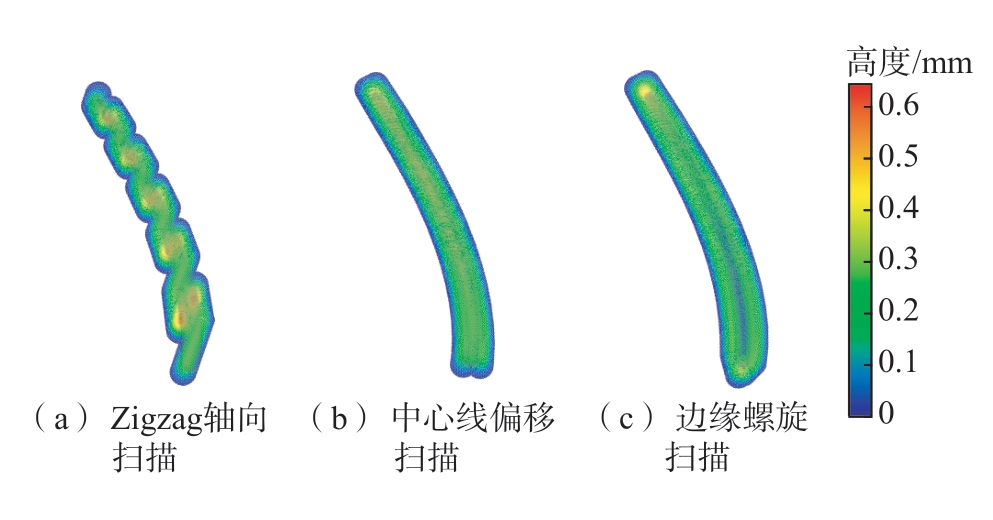

2.4 沉积形貌模拟分析

激光熔化沉积层的形貌尺寸既是加工时激光扫描路径设计的重要参考因素,也是描述加工后成形件尺寸精度的重要特征之一[19]。根据圆弧横截面熔池模型对上述3 种沉积路径进行模拟,得到单层沉积层的三维形貌,如图12 所示。灰色阴影部分表示叶片基材所在的有效区域,外围无阴影部分为便于加工而进行增厚的区域,在形貌分析中不考虑增厚区域。在有效区域内观察3 种扫描路径的沉积形貌可以发现,Zigzag 轴向扫描后的形貌高度起伏变化较多,尤其是在折返点处搭接率偏高;边缘螺旋扫描后的形貌在叶片截面较宽的一侧搭接率较低,较窄的一侧搭接率较高,整体沉积高度不均匀;中心线偏移扫描后的沉积层形貌则较为平整。

图12 沉积层形貌模拟结果

Fig.12 Simulation results of deposition layer topography

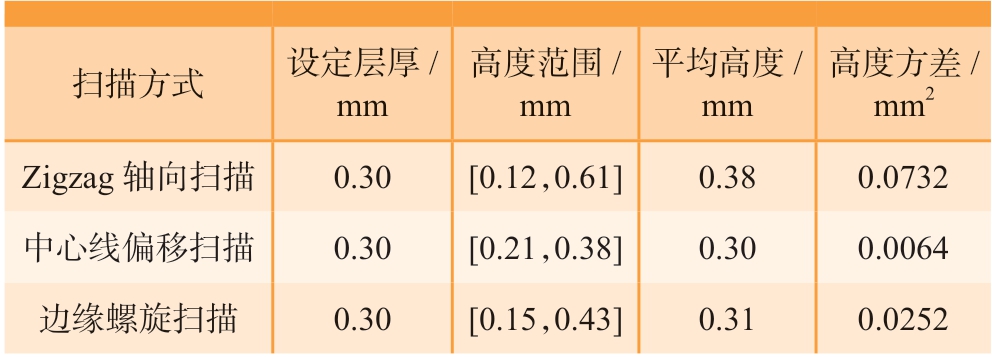

3 种扫描路径有效区域内沉积层形貌数据对比如表2 所示。

表2 沉积层形貌数据对比

Table 2 Comparison of deposition layer topography data

设定沉积层厚度Lh 为0.3 mm,3 种扫描路径的形貌数据差异较大。沉积后表面的平均高度表现为中心线偏移扫描<边缘螺旋扫描<Zigzag 轴向扫描,以中心线偏移扫描最优,接近设定层厚0.3 mm。沉积层的高度范围和方差表明,中心线偏移扫描路径的沉积表面平整程度优于其余两种路径。

仿真中的叶片厚度约为设定熔道宽度的2 倍,两条中心线偏移路径即可满足沉积修复要求。若截面宽度超过熔道宽度的2 倍,中心线向前后多次偏移后保留叶片有效区域内路径点,并按前后次序连接偏移路径线后得到沉积路径。

2.5 矩形区域沉积试验

采用厚度为10 mm 的平板锻件作为激光熔化沉积标准基板,分别对单向扫描路径和Zigzag 轴向扫描路径进行沉积试验,沉积结束后表面状态如图13 所示。由于空行程的增加,单向扫描用时约为Zigzag 扫描的2倍,并需要由机器人IO 口不断控制激光的启停,效率不足。在Zigzag 扫描中的矩形区域左右折返点处,沉积高度偏高,影响了整体平整度。

图13 激光熔化沉积试验后表面状态

Fig.13 Surface state after laser melting deposition

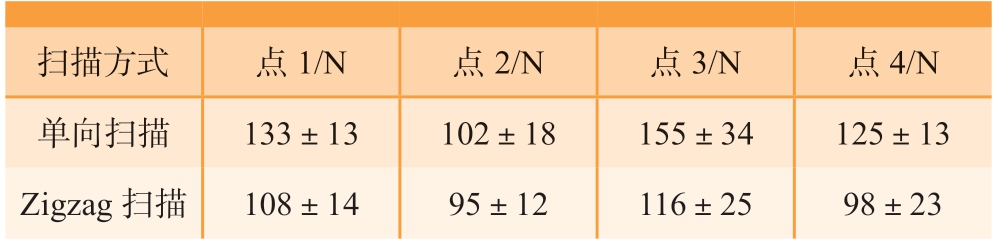

采用X 射线衍射法测量扫描试样的表面残余应力,测量图13 中块状试样4 个典型位置的表面残余应力,如表3 所示,试验结果表明激光熔化沉积表面残余应力是拉应力。通过残余应力测试发现,Zigzag 扫描残余应力低于单向扫描。

表3 激光熔化沉积成形表面残余应力分布

Table 3 Residual stress distribution on the formed surface by laser melting deposition

通过叶片模型的沉积路径仿真和模拟,以及矩形区域沉积试验验证可以发现,单向扫描方式存在效率低、残余应力高等不足;Zigzag 扫描可以有效降低表面残余应力,但在路径的折返点处搭接率偏高,沉积高度不均匀;边缘螺旋扫描不利于保证搭接率的稳定,且对于截面较厚区域需要向内多次螺旋渐进的情况较难处理;中心线偏移扫描可以保持固定的搭接率,并通过多次前后偏移生成截面较厚的叶片修复路径。

3 结论

面向航空发动机TC17 高压压气机叶片损伤修复问题,提出了一种基于模型布尔运算的机器人激光熔化沉积路径自动规划方法,分析了沉积模型,研究了机器人离线编程软件的二次开发方法,通过仿真和试验分析得到结论如下。

(1)从扫描速度的稳定性上,中心线偏移扫描方式可以在95.97%占比的时间内保持速度在稳定的(5±0.1)mm/s 区间中,且速度下降的最低值为4.49 mm/s,相较于Zigzag 轴向扫描和边缘螺旋扫描路径的速度更稳定。

(2)结合路径形态和速度曲线发现,速度下降一般发生在路径的折返点处,折返方向的角度变化越大速度下降越明显。

(3)相比于Zigzag 轴向扫描和边缘螺旋扫描方式,中心线偏移扫描的沉积高度更接近设定层厚0.3 mm,且高度变化范围和方差更小。Zigzag 轴向扫描和边缘螺旋扫描存在搭接率偏高或不足的现象。

(4)矩形平板区域的沉积模拟和试验表明,类似Zigzag 扫描的连续扫描方式可以有效降低成形表面的残余应力。

[1] GISARIO A,KAZARIAN M,MARTINA F,et al.Metal additive manufacturing in the commercial aviation industry: A review[J].Journal of Manufacturing Systems,2019,53: 124-149.

[2] CUI C X,HU B M,ZHAO L C,et al.Titanium alloy production technology,market prospects and industry development[J].Materials &Design,2011,32(3): 1684-1691.

[3] 陈博,邵冰,刘栋,等.热处理对激光熔化沉积TC17 钛合金显微组织及力学性能的影响[J].中国激光,2014,41(4): 57-63.CHEN Bo,SHAO Bing,LIU Dong,et al.Effect of heat treatment on microstructure and mechanical properties of laser melting deposited TC17 titanium alloy[J].Chinese Journal of Lasers,2014,41(4): 57-63.

[4] ZHAO Z H,WANG L F,LU K N,et al.Effect of foreign object damage on high-cycle fatigue strength of titanium alloy for aeroengine blade[J].Engineering Failure Analysis,2020,118: 104842.

[5] 汤海波,吴宇,张述泉,等.高性能大型金属构件激光增材制造技术研究现状与发展趋势[J].精密成形工程,2019,11(4): 58-63.TANG Haibo,WU Yu,ZHANG Shuquan,et al.Research status and development trendof high performance large metallic components by laser additive manufacturing technique[J].Journal of Netshape Forming Engineering,2019,11(4): 58-63.

[6] 佟永军,张鑫.高温合金叶片的激光熔覆修复技术研究[J].航空维修与工程,2016(8): 60-61.TONG Yongjun,ZHANG Xin.Research on laser cladding repairing technology of high temperature alloy blade[J].Aviation Maintenance &Engineering,2016(8): 60-61.

[7] 刘珍峰,李正佳.激光熔覆技术在航空工业中的应用[J].航空精密制造技术,2007,43(1): 37-40.LIU Zhenfeng,LI Zhengjia.Application of laser cladding in aviation industry[J].Aviation Precision Manufacturing Technology,2007,43(1):37-40.

[8] 李嘉宁,陈传忠.激光熔覆技术在航空领域中的研究现状[J].航空制造技术,2010,53(5): 51-54.LI Jianing,CHEN Chuanzhong.Research situation of laser cladding technology in aviation manufacturing[J].Aeronautical Manufacturing Technology,2010,53(5): 51-54.

[9] ZHU Z R,TANG X W,CHEN C,et al.High precision and efficiency robotic milling of complex parts: Challenges,approaches and trends[J].Chinese Journal of Aeronautics,2022,35(2): 22-46.

[10] HAYASI M T,ASIABANPOUR B.Machine path generation using direct slicing from design-by-feature solid model for rapid prototyping[J].The International Journal of Advanced Manufacturing Technology,2009,45(1-2): 170-180.

[11] ZHANG J,LIOU F.Adaptive slicing for a multi-axis laser aided manufacturing process[J].Journal of Mechanical Design,Transactions of the ASME,2004,126(2): 254-261.

[12] VIJAYARAGHAVAN V,GARG A,LAM J S L,et al.Process characterisation of 3D-printed FDM components using improved evolutionary computational approach[J].The International Journal of Advanced Manufacturing Technology,2015,78(5-8): 781-793.

[13] ZHENG H,WANG C,FEI Z,et al.Robot posture generation method for laser melting deposition[J].Industrial Robot,2020,47(6):859-866.

[14] 杨光,丁林林,王向明,等.扫描路径对激光修复钛合金残余应力与变形的影响[J].红外与激光工程,2015,44(10): 2926-2932.YANG Guang,DING Linlin,WANG Xiangming,et al.Influence of scanning path on residual stress and distortion of laser repairing titanium alloy[J].Infrared and Laser Engineering,2015,44(10): 2926-2932.

[15] 谢乐春,刘兵亮,孙轩,等.激光熔化沉积钛合金及其复合材料组织力学性能研究进展[J].航空制造技术,2022,65(1/2):49-66.XIE Lechun,LIU Bingliang,SUN Xuan,et al.Research progress on microstructure and mechanical properties of titanium alloy and titanium matrix composites by laser melting deposition[J].Aeronautical Manufacturing Technology,2022,65(1/2): 49-66.

[16] 邓琦林.激光熔覆成形金属零件的实验研究[J].航空精密制造技术,2000,36(5): 9-12.DENG Qilin.The precision analysis on metal parts formed by laser clading[J].Aviation Precision Manufacturing Technology,2000,36(5):9-12.

[17] 邓琦林.致密金属零件的激光近形制造[J].航空精密制造技术,2000,36(1): 25-28.DENG Qilin.LENS of compact parts[J].Aviation Precision Manufacturing Technology,2000,36(1): 25-28.

[18] LIU Q,WANG Y D,ZHENG H,et al.TC17 titanium alloy laser melting deposition repair process and properties[J].Optics &Laser Technology,2016,82: 1-9.

[19] 王予.IN718 合金同轴送粉激光沉积层与熔池形貌特征的模拟研究[D].广州: 华南理工大学,2020.WANG Yu.Numerical study on deposition layer and molten pool characteristics of IN718 coaxial powder feeding laser deposition[D].Guangzhou: South China University of Technology,2020.

[20] 宫新勇.激光熔覆沉积修复TC11 钛合金叶片的基础问题研究[D].北京: 北京有色金属研究总院,2014.GONG Xinyong.Fundamental research on repairing of TC11Titanium alloy blades by laser cladding deposition[D].Beijing:GRINM Group Corporation Limited,2014.

[21] CHEIKH H E,COURANT B,BRANCHU S,et al.Analysis and prediction of single laser tracks geometrical characteristics in coaxial laser cladding process[J].Optics and Lasers in Engineering,2012,50(3):413-422.

[22] 刘吉.自动化增材制造路径规划与算法研究[D].哈尔滨:哈尔滨工程大学,2019.LIU Ji.Research on path planning and algorithm of automated arc additive manufacturing[D].Harbin: Harbin Engineering University,2019.

[23] 翟晓雅.增材制造中的结构设计与路径规划问题[D].合肥: 中国科学技术大学,2021.ZHAI Xiaoya.Structural design and path planning in additive manufacturing[D].Hefei: University of Science and Technology of China,2021.