颗粒增强铝基复合材料具有密度小、比强度及比模量高、耐磨性好、热膨胀系数低等优点,广泛用于航空、航天领域重要零件的制造[1]。然而,对于复合材料这类典型的难加工导电材料,采用单一的加工方法如磨削、电解、放电等会造成表面损伤严重、材料去除率低、只能加工部分导电材料等问题[2-3],往往不能获得满意的加工效率和质量,且刀具磨损严重[4]。近年来,小电流密度下电解/放电加工成为解决难加工材料成形加工问题中最具前景的技术[5-6]。同样是利用电解/放电现象,但结合了金属电解加工、非导电材料放电加工以及电解放电加工的特点和优势。以金属的电解去除为主,工具与工件之间的火花放电及气膜与工件之间的电解放电为辅进行加工。高温熔化和热加速化学蚀刻复合材料,而电解虽然溶解凹坑凸起高度,却留下增强颗粒“骨架”,无法提高表面质量。

在电解放电工艺中使用增加了镀覆金刚石磨粒的工具辅助磨削[7],可消除重铸层、减小表面粗糙度。而增加工具振幅和振频[8-9],强化了极间瞬态空化,放电次数显著增加,材料去除率(Material removal rate,MRR)和表面质量改善效果明显[10-11]。采用二维超声振动“加宽”沟槽、碾压表面[12],可降低甚至消除相邻沟槽的凸起高度。

本研究在低电压、低电流密度下,利用工具轴向振动、工件切向振动的二维超声复合电解/放电加工(2UE/DM)技术进行了铝基陶瓷增强复合材料(SiCp/Al)展成平面加工的试验研究。通过不同工艺下的电流、材料去除率和表面形貌验证了二维超声复合电解/放电展成加工(2UE/DM)机理,并探究了工具转速、电压、工件振动对材料去除率和表面质量的影响。

1 二维超声复合电解/放电展成加工原理

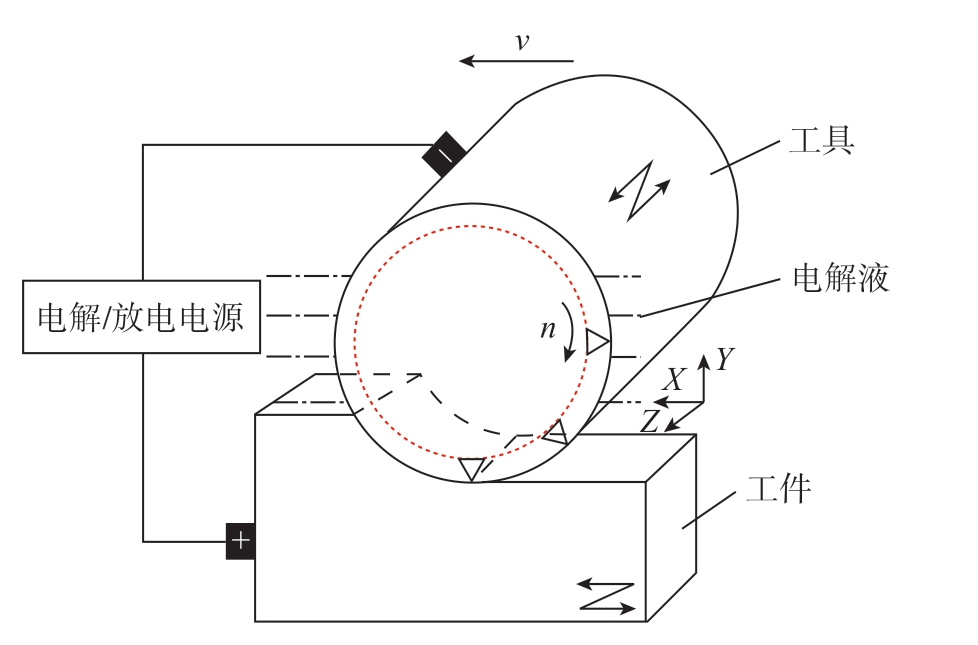

二维超声复合电解/放电展成加工是二维超声振动辅助磨削加工、电解加工和放电加工的有机复合。假设加工间隙内气体、流体在两相超声作用下处于均匀、一致的状态,且忽略浓度差异、热量和气体对电导率的影响。将镀覆金刚石磨粒的导电工具连接到电源的负极,而工件连接到电源的正极,极间充满低导电率的钝性电解液。当使用微电流密度(5~ 15 A/cm2)、微电压(U< 10 V)进行加工时,工具电极转速为n,同时沿轴向(Z 向)超声振动,并以一定进给速度v 沿展成成型面的切向进给,而工件沿工具进给切向超声振动(X 向),展成加工机理如图1 所示。在工件单位进给时间内,加工间隙G(t)受工具轴向振动、旋转运动影响较小,主要随工件振动而周期性变化,可表示为式中,G(t)为加工间隙;G(0)为初始加工间隙,其值约为磨粒高度;AX 为工件振幅;fX 为工件振频;t 为时间。

图1 展成加工机理

Fig.1 Generating machining mechanisms

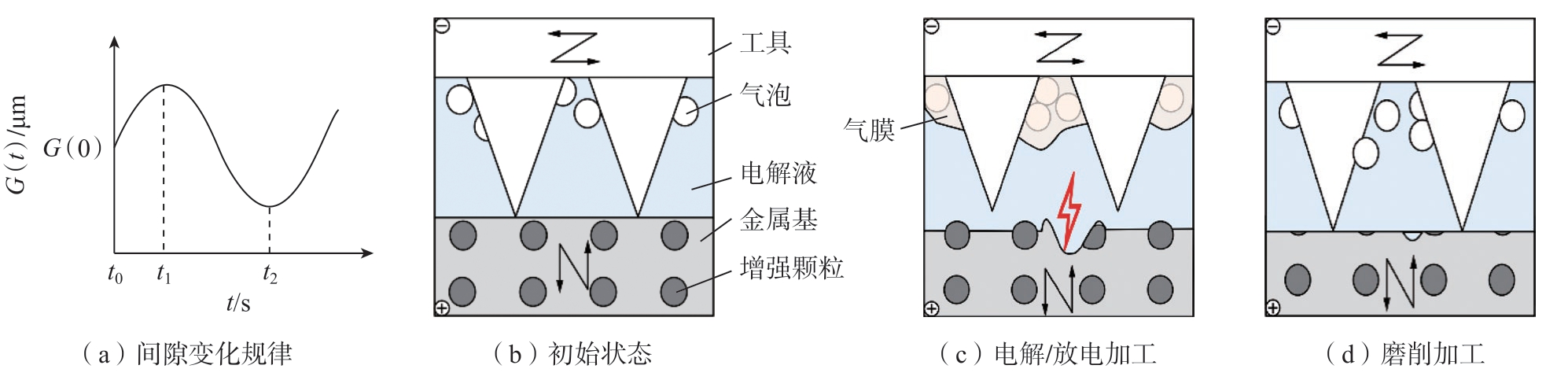

工件表面材料的去除形式随工件振动位移的变化而变化,如图2 所示。根据法拉第电解定律,工件距离工具表面振动位移最大时(t1)增大加工间隙,避免极间短路或阻塞。同时,在泵吸及更新电解液后,排出加工产物和热量,可改善并稳定加工环境;而间隙最小时(t2),金属基材料的电解溶解速度最大,实现低电压下较高的材料去除率和较高的定域加工能力。

图2 二维超声复合电解/放电加工原理示意图

Fig.2 Principle scheme of 2D ultrasonic combined electrolysis/discharge machining

极间放电加工形式有电解放电加工和火花放电加工两种。当G(t)随工件振动增加而大于气膜厚度(气膜厚度一般在0.1~ 0.2 mm)时,气膜将工具与电解质隔离,在工件和电解质之间发生电解放电[13];当G(t)小于气膜厚度,气膜将工具与电极绝缘隔离,极间间隙小于放电间隙值约10~ 20 μm 时,工具与工件之间发生火花放电,产生凹坑,如图2(c)所示。虽然静态电解液有利于形成稳定的绝缘气膜,但超声运动的电解液或工具有助于更快地形成气膜,降低气膜厚度,从而使较低电压下的放电加工成为可能,且工件在振动下极间距离的变化,增加了放电的概率和频率,有效去除电解难溶凸点,提高材料去除率。

二维超声辅助作用下,磨粒对工件表面进行间断性椭圆“微磨削”加工,如图2(d)所示。磨粒周期性锤击工件表面,软化了材料,增加了“微磨削”的切削深度;工具轴向振动延长了磨粒切削弧长,提高了增强碳化硅材料延性域去除比例,增宽了磨粒划出的沟槽宽度;对工件表面进行类似碾磨,作用覆盖率更高,降低了磨削加工后的沟槽和增强陶瓷颗粒断裂凸起的高度,刮除电解难溶点,提高了表面质量[14]。

2 二维旋转超声辅助电解加工系统

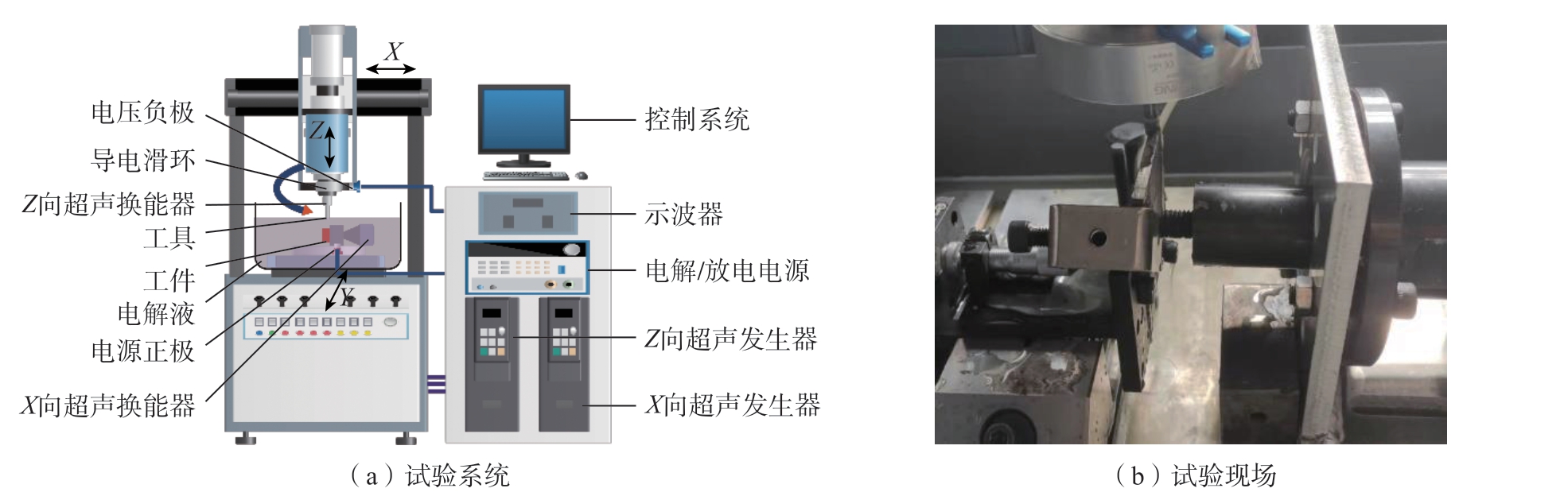

图3 为二维超声复合电解/放电加工试验装置,该装置在普通磨床上进行改装,包含1 个由BT30 刀柄改造而成的轴向超声振动工具头。工件装夹在X 方向滑动的弹性支撑架上,通过X 方向超声发生装置将振动传递至工件。

图3 二维超声复合电解/放电加工试验装置

Fig.3 2D ultrasonic combined electrolysis/discharge machining test device

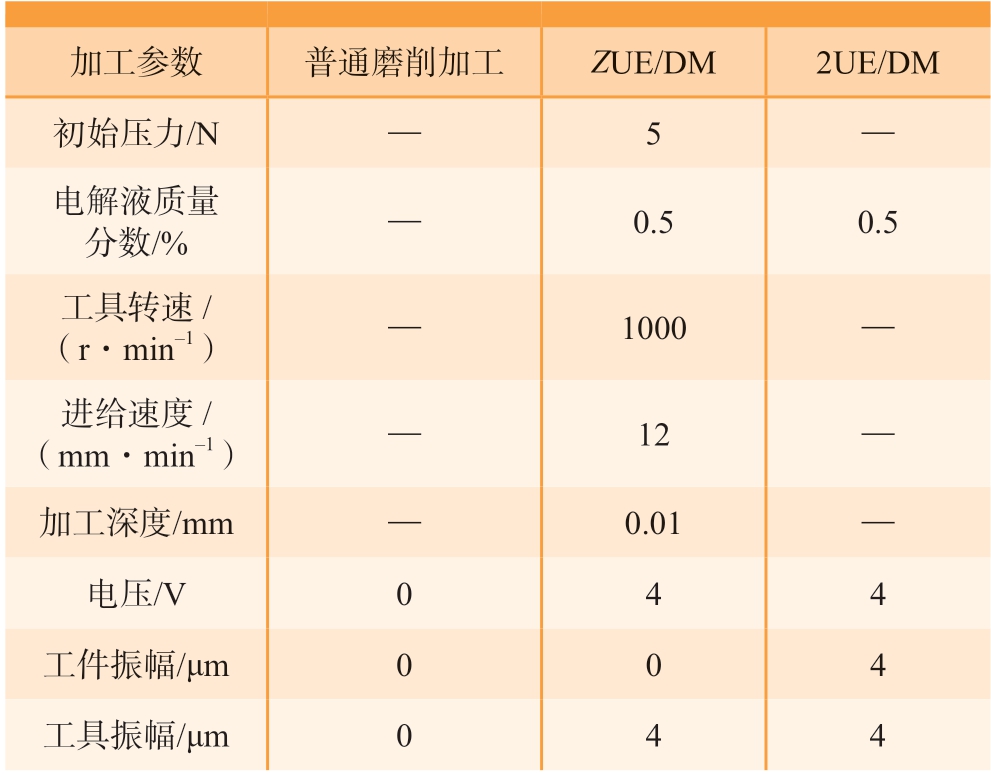

工件为颗粒增强铝基复合材料,碳化硅(SiC)增强颗粒的体积分数为40%,平均粒径为5 μm,铝基材料为6061,电解液采用质量分数0.5%的NaNO3 和水的溶液。工具表面材料为直径6 mm 的镀覆金刚石磨粒,粒度为100 目。工件样品的初始尺寸为50 mm×50 mm×5 mm,加工前对50 mm×5 mm 的加工面进行研磨处理,并清理干净。设计3 组不同工艺的对比试验,分别为普通磨削加工(Grinding machining,GM)、轴向超声复合电解/放电(Z-direction ultrasonic combined electrolysis/discharge machining,ZUE/DM)及二维超声复合电解/放电加工(2D ultrasonic combined electrolysis/discharge machining,2UE/DM)的机理对比试验,如表1 所示。设计3 组不同参数下的展成平面加工性能试验,分析工具转速、电压和振幅等对材料去除率、表面粗糙度的影响规律,试验参数如表2 所示。

表1 对比试验加工参数

Table 1 Processing parameters of comparative tests

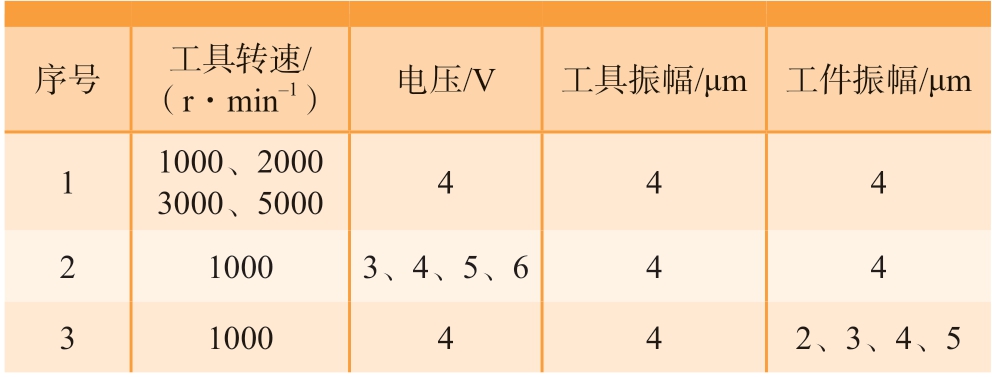

表2 性能试验加工参数

Table 2 Processing parameters of performance tests

3 试验研究分析

3.1 不同工艺机理对比分析

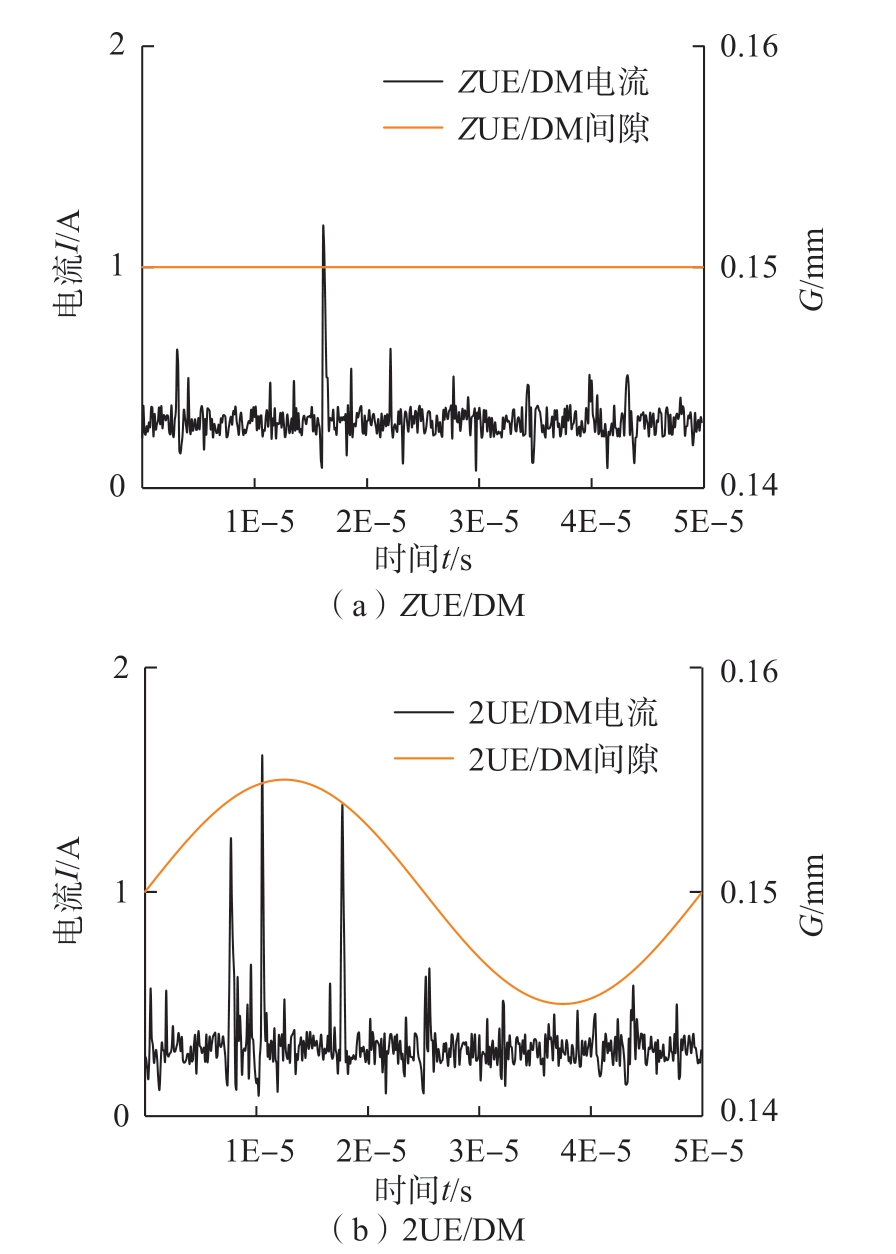

ZUE/DM 电解电流值与2UE/DM 基本相同,尽管工件振动导致加工间隙理论上产生周期性变化,但工具上磨粒高度约为0.15 mm,远大于工件振幅,因此电解电流值没有显著的周期性变化趋势,如图4 所示。从图4(b)中可知,2UE/DM 单位周期内的放电次数显著多于ZUE/DM,约为3 倍。表明二维超声辅助作用增加了放电概率和频率,提高了材料去除率,熔融去除难溶凸点和增强陶瓷基颗粒断裂凸点,提高了表面质量,还避免了在同一点上放电,减少短路、拉弧等现象的产生。

图4 电解/放电加工电流

Fig.4 Current of electrolysis/discharge machining

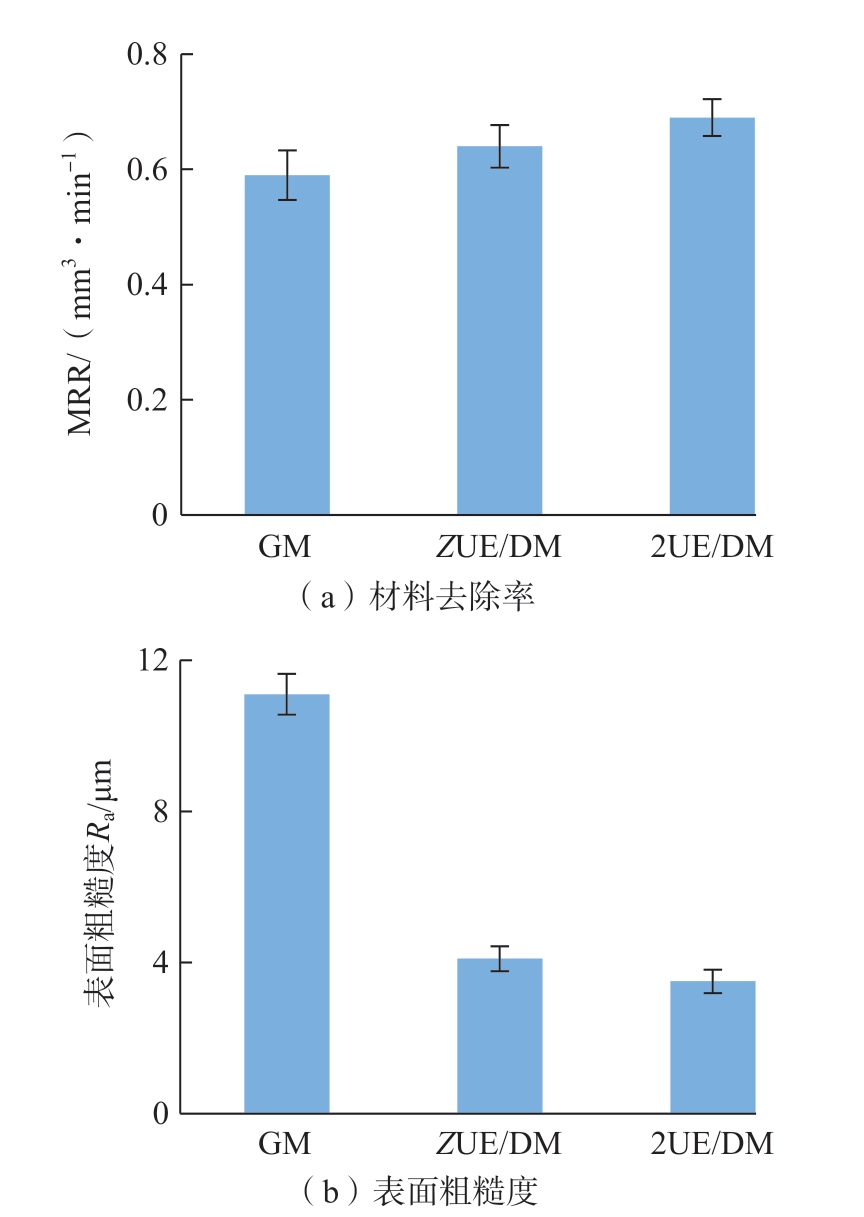

不同工艺的材料去除率和表面粗糙度如图5 所示。只有工具振动或无振动时,加工间隙内材料去除量和气泡的增多会导致环境复杂,工作液电导率得不到有效更新反而降低了电解/放电加工的材料去除率,最终降低了表面质量。工件振动位移变化周期性改变了加工间隙值,泵吸作用促进更新电解液、排出加工产物,提高电解加工稳定性和材料去除效率。而磨粒不仅可以刮磨、活化工件表面,也会因工件切向振动,使磨粒锤击工件表面,增加了磨削深度,从而使增强颗粒更易被整颗刮除或被拔出,试验表明2UE/DM 的材料去除率比ZUE/DM 和GM 时分别增加了7.8%和16.9%,材料去除效率显著提高。

图5 不同工艺下的材料去除率及表面粗糙度

Fig.5 Material removal rate and surface roughness under different processes

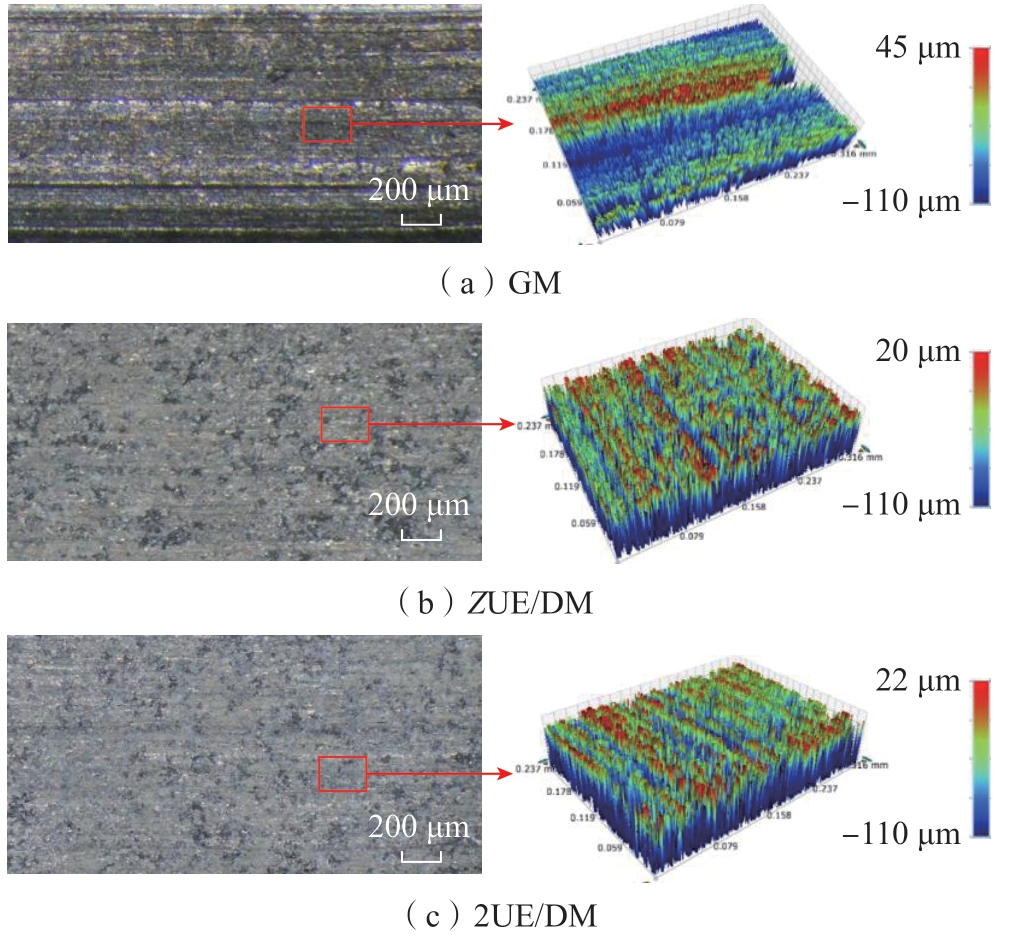

二维超声作用下工具和工件的相对运动产生不同运动轨迹的同时,也增强了磨削、电解/放电加工对工件表面的整平效果,如图6 所示。在图6(a)中,磨粒的切削痕迹明显,呈沟槽形状,且三维形貌最大高度差约为155 μm;两相材料交错出现,同时可见较多凹坑和陶瓷颗粒断裂痕迹,表面质量较差,Ra 值高达11.1 μm;在图6(b)中,切向超声振动的冲击作用增加了加工区域中陶瓷颗粒的多层次微裂纹,在电解作用下颗粒周围的金属被电解蚀除,颗粒在磨削力作用下拔起、塑性磨削去除,但磨削表面在振动的作用下,重复刮磨凸起边缘,残余高度降低明显,三维形貌高度差约为130 μm;图6(c)中,磨粒压入深度随超声振动位移而变化,最大切削深度比普通磨削时更深,但成形表面主要由塑性颗粒磨削区和金属基电解区组成[15]。金属基电解导致塑性加工沟槽痕迹减少,塑性加工区域比例较大。说明在二维振动复合作用下,金属基材料的快速溶解加快了复合材料的去除、轴向振动塑性域磨削加工、切向振动塑性碾压,使三维形貌最大高度差降低至125 μm,表面粗糙度降至约3.4 μm,比前两种工艺的表面质量提高了226.4%和20.6%(图5(b)),工件表面更加平整,表面质量明显改善。

图6 加工表面及三维形貌

Fig.6 Machining surface and 3D morphology

3.2 工艺参数对2UE/DM 材料去除率的影响

不同工艺参数下的2UE/DM 材料去除率如图7 所示。如图7(a)所示,材料去除率并不随工件转速增加而增加,且在工具转速达到3000 r/min 时材料去除率迅速降低,这是由于极间气泡在离心力作用下并不易形成气膜,放电次数降低导致放电熔蚀体积减少。电压和振幅与材料去除率正相关。如图7(b)所示,在电压6 V 时,材料去除率达到0.89 mm3/min,比3 V 电压时增加了45.9%,说明电压增加,极间电解/放电作用增强,电解/放电加工去除体积随着电压增加而增大。工件超声振幅增加到5 μm 时的材料去除率是2 μm 振幅时的1.2 倍,如图7(c)所示。这是由于加工间隙变化较大,更有利于放电通道的形成、电解效率的提高,而磨粒锤击增加磨削深度,提高材料去除体积量。因此,为了获得复合材料较高的材料去除率,应采用较低的转速、较高的电压和二维超声振幅[16]。

图7 参数对材料去除率的影响

Fig.7 Effect of parameters on material removal rate

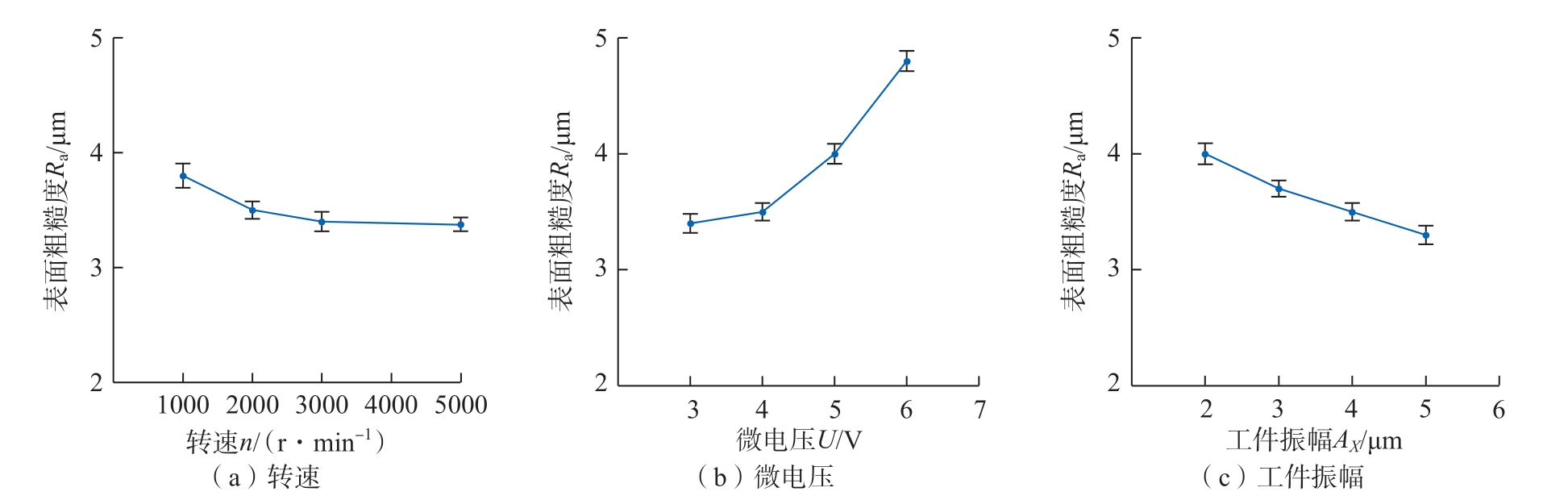

3.3 工艺参数对2UE/DM 表面质量的影响

不同工艺参数下的2UE/DM 表面粗糙度如图8 所示。如图8(a)所示,随着转速的增加,单位时间内参加研磨的颗粒数量增加,当转速从1000 r/min 增加到5000 r/min,表面粗糙度下降了13.2%。而较高电压时,金属基材料的蚀除速度深度较大,增强颗粒更容易裸露;高电压下电解产生的气泡更多,极间更易发生放电形成凹坑,导致表面粗糙度增加显著,6 V 时表面粗糙度比3 V 时高出1.4 μm,如图8(b)所示。随着工件振幅的增加,磨粒往复碾压,降低了残余高度,从而降低了表面粗糙度。当振幅增至与增强颗粒近似的5 μm 时,表面粗糙度比2 μm 时降低了17.5%,如图8(c)所示。在磨粒磨削工件时,电解/放电加工可以减小磨粒单次实际切削深度,较大振幅时会加速材料去除,特别是降低二次加工表面上切削余高,从而改善加工后的形貌质量[17]。因此,为了获得复合材料较高的表面质量,应采用较高的转速、较低的电压和较大的二维超声振幅。

图8 工艺参数对表面粗糙度的影响

Fig.8 Effect of process parameters on surface roughness

4 结论

采用镀覆金刚石磨粒工具对SiCp/Al 复合材料进行二维超声复合电解/放电展成加工试验,根据试验结果得出以下结论。

(1)二维超声可以提高复合材料磨削复合电解/放电的加工性能,其材料去除率比普通磨削和轴向超声复合电解/放电加工分别增加了7.8%和16.9%,表面质量提高了226.4%和20.6%。

(2)工件超声振动改变加工间隙,增加了放电频率和概率,是无工件超声时的3 倍,5 μm 时的材料去除率是2 μm 振幅时的1.2 倍。

(3)较高转速影响了工具气膜的生成,材料去除率有所降低。但电压增加,极间电解/放电作用增强,电解/放电加工去除体积随着电压增加而增大。在电压6 V 时,材料去除率达到0.89 mm3/min,比3 V 电压时增加45.9%。

(4)转速和振幅的增大都可以提高表面质量,5000 r/min 时的表面粗糙度值比1000 r/min 下降13.2%;振幅增至5 μm 时,表面粗糙度比2 μm 时降低了17.5%;但较高电压裸露更多增强颗粒,6 V 时表面粗糙度比3 V时高出1.4 μm。

[1] 吴琼,邓瑛,姚罡,等.颗粒增强铝基复合材料结构高阶振型疲劳试验技术研究[J].航空制造技术,2021,64(22): 91-96.WU Qiong,DENG Ying,YAO Gang,et al.Research on high order vibration mode fatigue test technology of particle reinforced aluminum matrix composite structure[J].Aeronautical Manufacturing Technology,2021,64(22): 91-96.

[2] KUMAR P,JADHAV P,BELDAR M,et al.Review paper on ECM,PECM and ultrasonic assisted PECM[J].Materials Today:Proceedings,2018,5(2): 6381-6390.

[3] SUN F,LI X,WANG Y,et al.Studies on the grinding characteristics of SiC particle reinforced aluminum-based MMCs[J].Key Engineering Materials,2006,304-305: 261-265.

[4] GE Y C,ZHU Z W,WANG D Y,et al.Study on material removal mechanism of electrochemical deep grinding[J].Journal of Materials Processing Technology,2019,271: 510-519.

[5] WANG M H,CHEN X,TONG W J,et al.Influences of gap pressure on machining performance in radial ultrasonic rolling electrochemical micromachining[J].The International Journal of Advanced Manufacturing Technology,2020,107(1-2): 157-166.

[6] GHOSHAL B,BHATTACHARYYA B.Vibration assisted electrochemical micromachining of high aspect ratio micro features[J].Precision Engineering,2015,42: 231-241.

[7] LIU J W,YUE T M,GUO Z N.An analysis of the discharge mechanism in electrochemical discharge machining of particulate reinforced metal matrix composites[J].International Journal of Machine Tools and Manufacture,2010,50(1): 86-96.

[8] 赵建社,李龙,王峰,等.振动进给对微尺度群缝电解加工过程的影响[J].中国机械工程,2015,26(1): 44-48,78.ZHAO Jianshe,LI Long,WANG Feng,et al.Influence of tool vibration feeding on ECM process in machining micro multi-grooves[J].China Mechanical Engineering,2015,26(1): 44-48,78.

[9] ELHAMI S,RAZFAR M R.Application of nano electrolyte in the electrochemical discharge machining process[J].Precision Engineering,2020,64: 34-44.

[10] SCHUBERT A,ZEIDLER H,OSCHÄTZCHEN M H,et al.Cing micro-EDM using ultrasonic vibration and approaches for machining of nonconducting ceramics[J].Strojniški Vestnik-Journal of Mechanical Engineering,2013,59(3): 156-164.

[11] 王峰.异形孔、槽振动进给脉冲电流电解加工关键技术研究[D].南京: 南京航空航天大学,2018.WANG Feng.Research on key technology of vibrating feed and pulse current electrochemical machining of special-shaped holes and grooves[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2018.

[12] 李晶,陈湾湾,朱永伟.超声振动辅助电解加工成形规律研究及试验[J].现代制造工程,2020(8): 13-19.LI Jing,CHEN Wanwan,ZHU Yongwei.Study and experiment of forming law in ultrasonic assisted electrochemical machining[J].Modern Manufacturing Engineering,2020(8): 13-19.

[13] LIU J J,JIANG X G,HAN X,et al.Effects of rotary ultrasonic elliptical machining for side milling on the surface integrity of Ti-6Al-4V[J].The International Journal of Advanced Manufacturing Technology,2019,101(5-8): 1451-1465.

[14] KOLHEKAR K R,SUNDARAM M.Study of gas film characterization and its effect in electrochemical discharge machining[J].Precision Engineering,2018,53: 203-211.

[15] LI J,CHEN W W,ZHU Y W.Study on generating machining performance of two-dimensional ultrasonic vibration-composited electrolysis/electro -discharge technology for MMCs[J].Materials,2022,15(2):617.

[16] CHEN W W,LI J,ZHU Y W,et al.Study on an ultrasonic combined electro-machining control system with composite material experiments[J].Electronics,2022,11(4): 637.

[17] 吴帮福,丁文锋,曹洋.颗粒增强钛基复材轴向超声振动辅助磨削试验研究[J].航空制造技术,2021,64(11): 96-102.WU Bangfu,DING Wenfeng,CAO Yang.Experimental study on axial ultrasonic vibration-assisted grinding of particle-reinforced titanium matrix composites[J].Aeronautical Manufacturing Technology,2021,64(11): 96-102.