纤维增强塑料(Fiber reinforced plastic,FRP)具有轻质、高强等优越的力学性能,广泛应用于航空航天、工业制造、轨道交通等各个领域[1-3]。在全寿命服役过程中,FRP 不可避免地受到冲击载荷。由于FRP 结构是非均匀的,具有各向异性和脆性的特征,所以对冲击损伤较为敏感[4]。冲击损伤包括不同的破坏机理,如基体开裂、纤维失效、分层和渗透等[5-6],可以降低结构的力学性能,导致灾难性的后果[7-8]。

结构健康监测(Structural health monitoring,SHM)技术通常用于复合材料结构服役过程中的损伤监测,也可以实时监测结构的应变、温度等参数[9-10]。传统的监测方法有声发射、射线、超声、热成像等[11-14]。此类监测手段在监测时要求设备停止工作,取下试样并进行检查。因此,监测流程耗费时间长、步骤多,存在明显的缺点。近年来,随着多功能传感器的研发,在线监测已成为研究的热点。压电传感技术是一种较为成熟的结构健康监测手段。Qiu 等[15]提出一种基于时间反转聚焦的复合材料结构冲击定位的冲击成像方法,提取压电陶瓷(Pb/Zr/Ti,PZT)传感器阵列冲击响应信号,生成冲击图像并进行冲击定位。胡宇豪等[16]采用自主研制的压电换能器(Piezoelectric transducer,PZT)铺设于T 型板表面,并由传感器接收反射波和透射波,根据反射回波分辨裂纹缺陷,实现了钢桥面板的疲劳裂纹在线监测。此外,光纤传感器在结构健康监测中也有较多应用,例如,Yu 等[17]提出了一种基于布拉格光栅传感器的递归定量分析(RQA)冲击定位算法,并根据冲击与最近布拉格光栅传感器间的距离,通过遗传算法计算冲击定位结果;Sai 等[18]提出了一种基于光纤布拉格光栅传感器阵列的冲击定位系统,根据可用频带的信号建立了训练速度快、参数少的冲击监测损伤定位模型。然而,压电陶瓷传感器和光纤光栅传感器的尺寸较大,不能与复合材料结构一体成型,且传感器的嵌入行为会对结构的完整性产生不利影响[11]。由于FRP 的各向异性具有良好的可塑性,许多研究尝试将功能材料结合到复合材料的成型过程中,以赋予复合材料自传感的能力[19-20]。此方案可以解决FRP 复合材料中传感器嵌入对结构完整性造成影响的问题。然而,正如Irfan 等[21]在综述文章中所指出的,在复合材料中添加功能纳米材料可能会影响复合材料的成型工艺,存在一定的不利因素。随着碳纳米传感器的问世,这些问题得到了很好的解决。

碳纳米薄膜具有良好的延展性和强度,以及独特的纳米结构,可以与复合材料结构一体成型且对结构整体影响不大。Loh 等[22]将碳纳米传感器布置于金属结构板材上,根据电阻扫描映射获得的表层应变和损伤情况,实现了冲击定位。Wan 等[23]将碳纳米传感器嵌入层压板中,形成传感网络。记录试验中传感器的电阻变化,编写数据处理算法,显示冲击位置,从而完成纳米传感器对层压板的冲击定位监测。然而,一维材料的碳纳米传感器通过碳纳米管的重叠形成导电网络,没有良好的重叠区域,导致传感器稳定性低,对复合结构冲击造成的不可见损伤的捕获不够精确。

本研究设计了一种由二维材料MXene 片层和碳纳米管(Carbon nanotube,CNT)交替堆叠组成的夹层复合纳米薄膜传感器,增加了导电网络的重叠面积,进而提高了传感器的稳定性。设计了一种传感器阵列,提出了适合于传感器阵列的冲击定位计算方法。根据传感器阵列的电阻变化率可以计算出复合材料层合板受冲击的位置,同时根据电阻相对变化率估计损伤尺寸,对复合材料结构全寿命服役过程进行实时健康监测。

1 试验及方法

1.1 MXene/CNT 薄膜传感器的制备

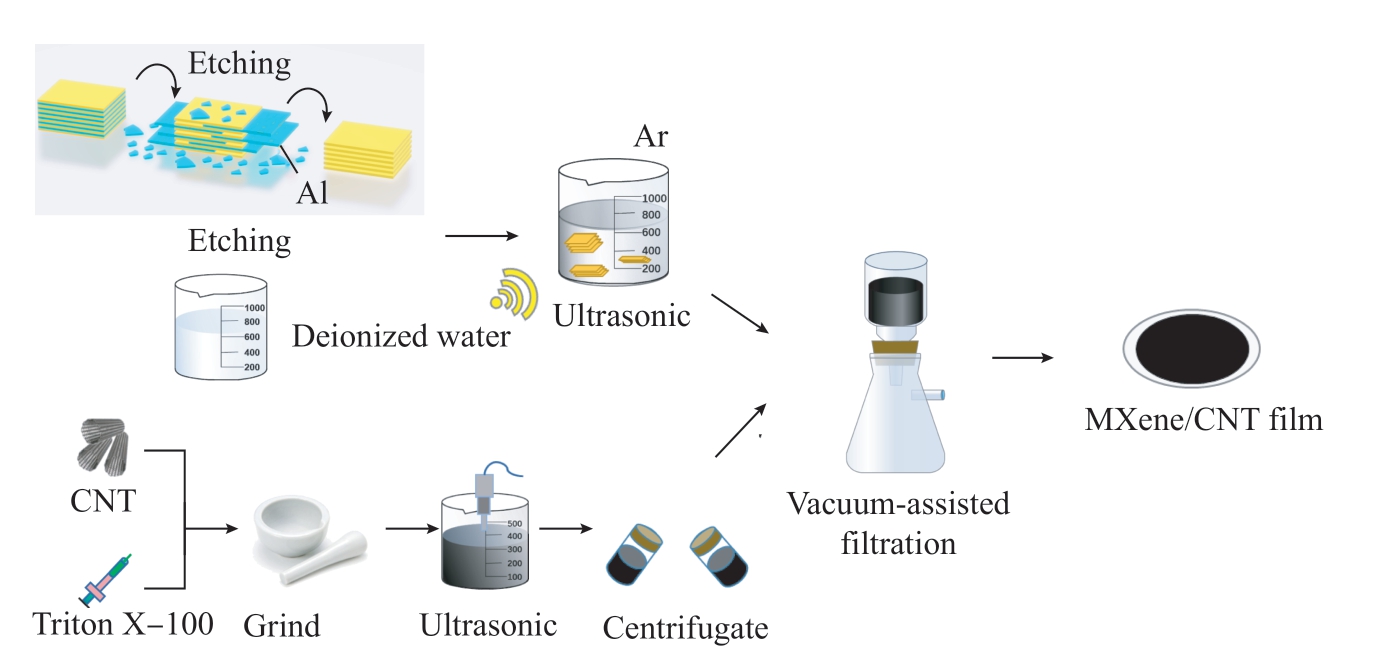

混合研磨700 mg CNT(纯度高于95%,中国科学院;CNT 的长度和直径分别为10~30 nm 和5~12 nm)和10 mL Triton X-100,加入1200 mL 去离子水进行机械搅拌,进行超声破碎和高速离心得到碳纳米管分散液。取Ti3AlC2 粉末2 g、浓盐酸5 mL 和氟化锂粉1.5 g 进行搅拌,反应完成后,高速离心,用去离子水反复清洗溶液,直至上清液pH ≈7,再高速离心得到MXene 分散液。将CNT 分散液与MXene 分散液交替过滤形成夹层结构。图1 为制备MXene/CNT 薄膜的工艺示意图。将过滤制成的薄膜进行干燥处理。此过程隔绝氧气,这是因为空气中的氧气会氧化MXene,并降低传感器的性能。将所制备的薄膜切成合适大小的圆片,并使用导电银浆将薄膜粘贴到一个柔性印刷电路上,从而组装成一个完整的传感器。传感器和数据采集器通过导线连接,将传感器布置于试样表面或者嵌入试样内部,然后开始监测。

图1 MXene/CNT 薄膜的制备

Fig.1 Preparation of MXene/CNT thin film

1.2 MXene/CNT 薄膜传感器的传感机理及表征

MXene/CNT 薄膜传感器是一种压阻式传感器。当受到冲击和振动时,外部机械能转化为复合材料层合板的内能,能量沿纤维方向传递,当达到破坏强度极限时,层间会产生肉眼不可见的损伤。MXene/CNT 传感器接收随纤维方向传递的能量,微观结构发生变化,导致电阻发生变化。在MXene/CNT 传感器中,MXene 薄片的电阻变化规则为

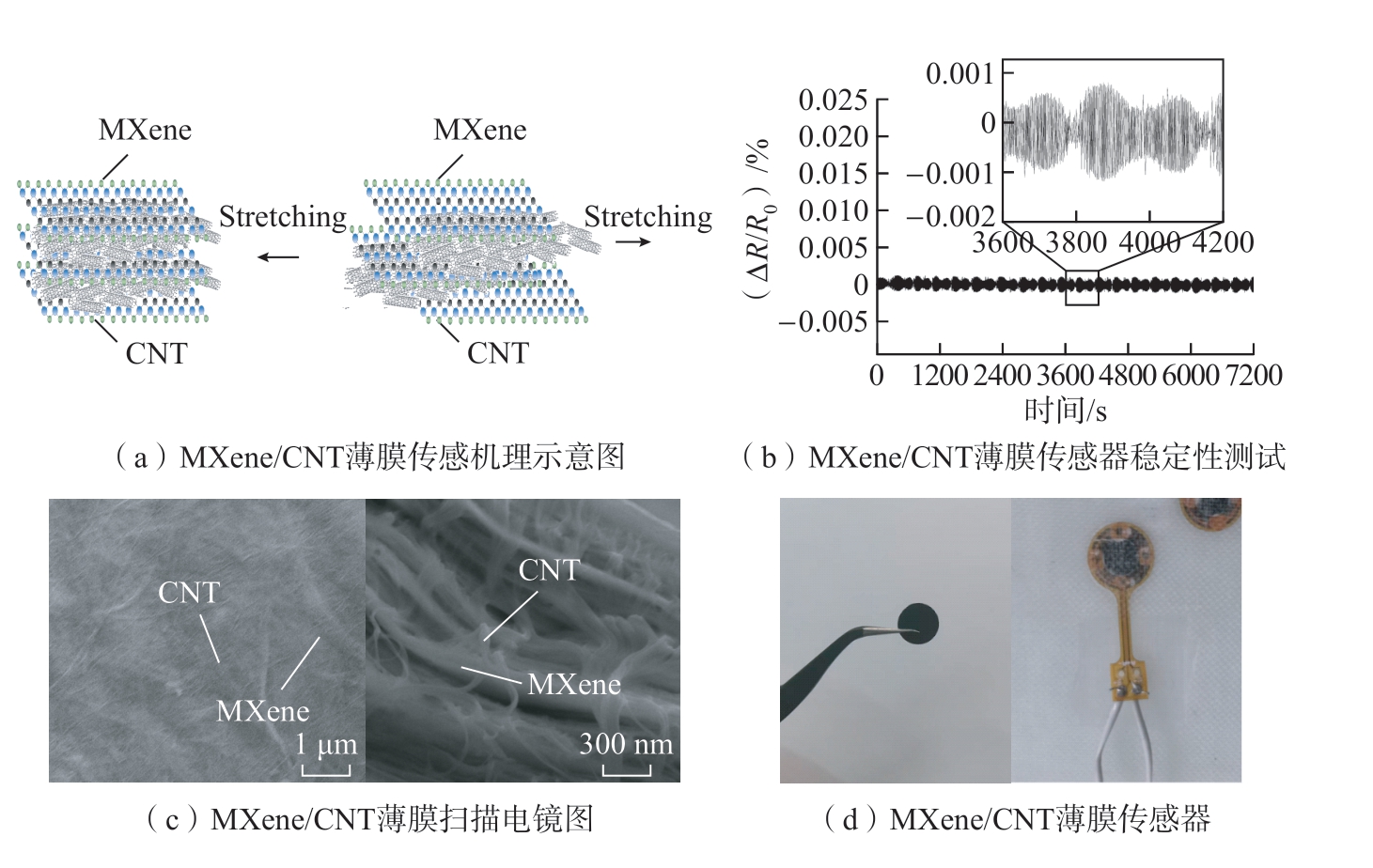

式中,R′为MXene 片层的总电阻; 为MXene 片层中第n 个导电分支网络的电阻。此外,Simmons[24]提出了薄膜电荷隧穿效应,并给出了CNT 接触节点上的遂穿类型接触电阻为RM,碳纳米管的RM 变化规律为

为MXene 片层中第n 个导电分支网络的电阻。此外,Simmons[24]提出了薄膜电荷隧穿效应,并给出了CNT 接触节点上的遂穿类型接触电阻为RM,碳纳米管的RM 变化规律为

式中,h 为普朗克常数;A 为隧道连接的横截面积(这里采用平均截面面积);d 为相邻的碳纳米管之间的距离;m 为电子的质量;e 为单电子电荷;λ 为碳纳米薄膜体系的能垒高度;L 是粒子个数;N 为纳米薄膜的传导路径数量。纳米管网络有两个电阻来源,即沿纳米管本身的本征电阻和纳米管结点处的接触电阻。后一种电阻主要是由碳纳米管之间的隧穿接触引起的,即当纳米管间基质区域的厚度足够小时,电子可以通过电隧穿效应穿过该区域,由此产生隧道电阻。

进一步分析了薄膜颗粒的接触力学模型,采用微量元素法对薄膜颗粒进行了建模和分析[25]。颗粒间的作用力可分解为法向接触力 和切向接触力。法向接触力由法向弹性力

和切向接触力。法向接触力由法向弹性力 和法向阻尼力

和法向阻尼力 组成,可表示为

组成,可表示为

式中,kn 为法向刚度;βn 为法向阻尼系数;gs 为颗粒间的表面间隙;vs 为相对法向平移速度。对于颗粒状材料,颗粒间的法向接触力是压缩力,不存在张力。因此,在整个颗粒系统中,所有颗粒的法向接触力都是正值,即 ≥0。

≥0。

当两个接触的颗粒产生滑移时,遵循库仑摩擦定律。

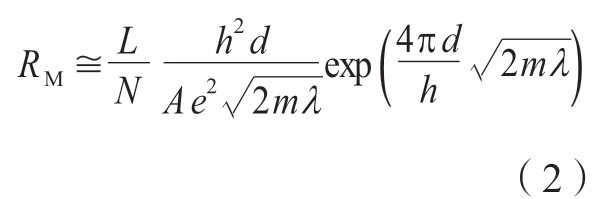

式中,μc 为颗粒间的滑动摩擦系数; 为颗粒间的切向力,只有满足公式两端相等的前提下才允许颗粒间的相对滑动。因此,加入MXene 片层增大了颗粒之间的表面间隙gs,提高了薄膜传感器的稳定性。采用扫描电镜对薄膜结构进行观察,传感器的微观机理如图2 所示,CNT 均匀分散至MXene 片层中,并互相搭接共同形成导电网络,MXene 片层与CNT 之间形成较多空腔,验证了上述微观颗粒力学模型。对薄膜传感器进行了稳定性测试(图2(b)),其中,R 表示传感器的实时电阻;R0 表示传感器的初始电阻,ΔR 为R 与R0的差值,可以看出,在7200 s 内传感器稳定性良好。

为颗粒间的切向力,只有满足公式两端相等的前提下才允许颗粒间的相对滑动。因此,加入MXene 片层增大了颗粒之间的表面间隙gs,提高了薄膜传感器的稳定性。采用扫描电镜对薄膜结构进行观察,传感器的微观机理如图2 所示,CNT 均匀分散至MXene 片层中,并互相搭接共同形成导电网络,MXene 片层与CNT 之间形成较多空腔,验证了上述微观颗粒力学模型。对薄膜传感器进行了稳定性测试(图2(b)),其中,R 表示传感器的实时电阻;R0 表示传感器的初始电阻,ΔR 为R 与R0的差值,可以看出,在7200 s 内传感器稳定性良好。

图2 MXene/CNT 薄膜传感器传感机理及表征

Fig.2 Sensing mechanism and characterization of the MXene/CNT thin-film sensor

1.3 MXene/CNT 薄膜传感器阵列设计及定位算法

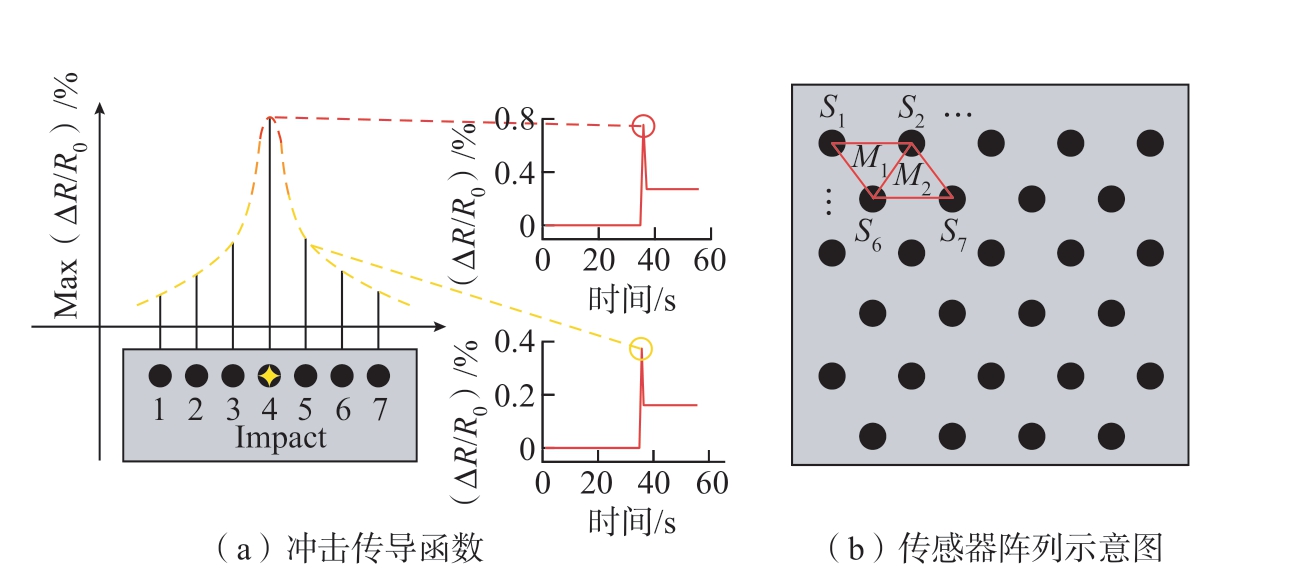

对传感器的冲击响应进行测试试验。将7 个MXene/CNT 薄膜传感器布置于试样的同一直线上,阵列设计如图3 所示。薄膜传感器直径为10 mm,传感器间距为10 mm。冲击中间传感器(4 号),获得两侧传感器的电阻响应变化值,记录冲击过程中的最大电阻变化率,得到一维传感器组的电阻变化率曲线函数,称为冲击传导函数,如图3(a)所示。根据冲击传导函数可知,传感器的监测范围是有限的,且冲击点附近的电阻变化率相对较大。随着距离的增加,电阻变化率呈下降趋势。试验结果表明,MXene/CNT 薄膜传感器在20 mm 的监测范围内相对准确。

图3 传感器阵列设计

Fig.3 Sensor array design

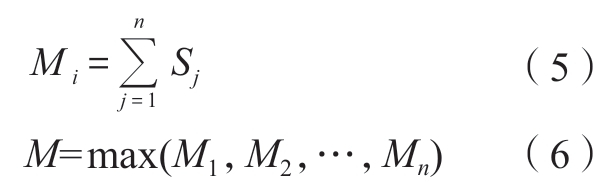

根据上述试验结论,设计了一种MXene/CNT 薄膜传感器的三角形阵列,如图3(b)所示。该传感器阵列由3 个MXene/CNT 薄膜传感器组成,分别位于长度为20 mm 的等边三角形的3 个顶点处。3 个MXene/CNT 薄膜传感器为1 组,依次交替排列,形成传感器阵列。共设计了23 个传感器,共计组成28 个监测区域。根据传感器的工作原理,当复合材料层合板受到冲击时,更靠近冲击点的传感器电阻变化率较大。记录23 个传感器冲击响应数据。当监测到冲击时,记录23 个传感器的最大电阻变化率,将每组3 个传感器求和,得到各区域传感器的电阻变化率总和。电阻变化率总和最大的区域则为冲击位置。具体的数学表达式为

式中,Mi 为第i 个监测区域的电阻变化率之和;Sj 为第j 个传感器的最大电阻变化率;M 为计算出的冲击点位置。

2 结果与讨论

2.1 冲击试样制备

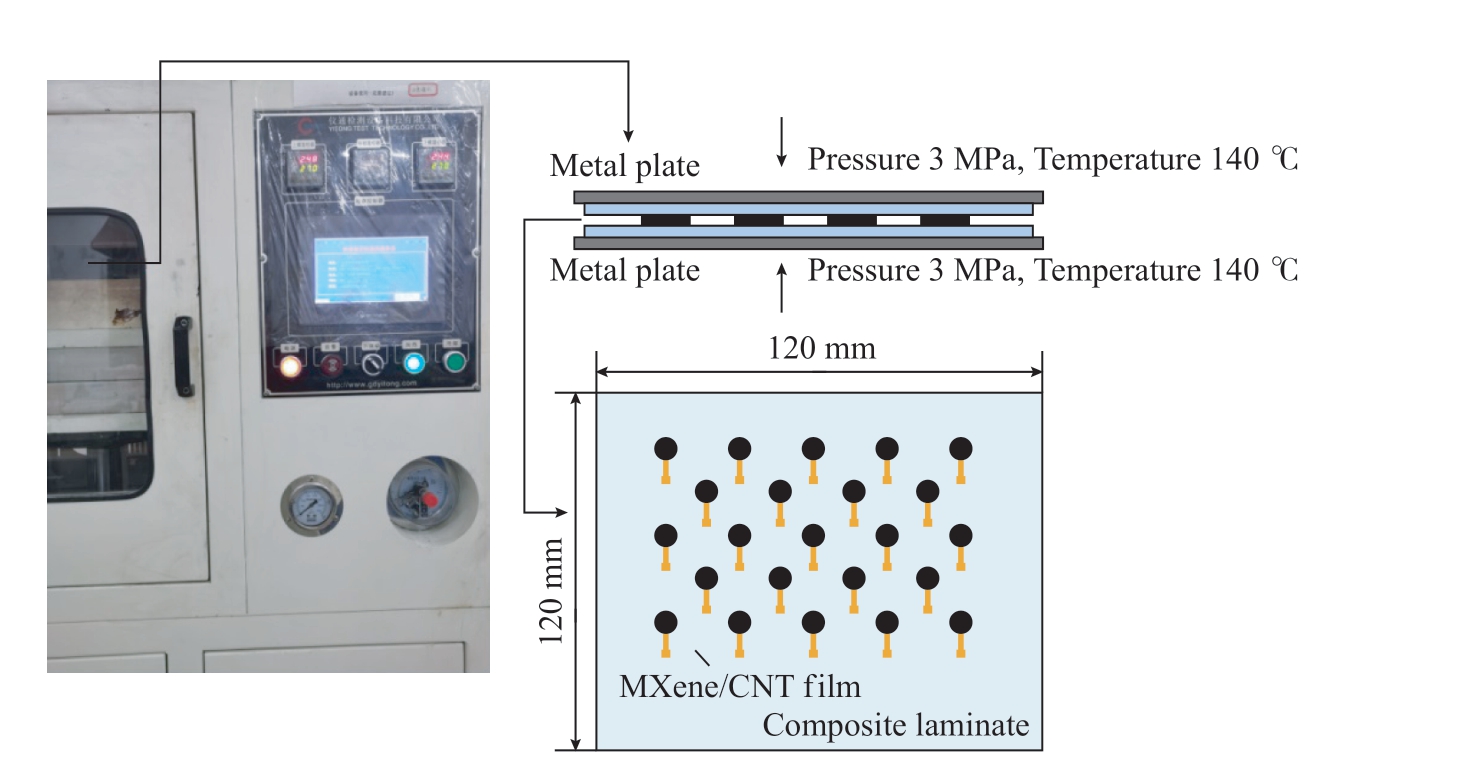

将玻璃纤维预浸料切割成120 mm×120 mm 的矩形,并交替堆叠10 层(铺层顺序为[0/90]10)。柔性印刷电路(FPC)是一种基于聚酯薄膜或聚酰亚胺的电路板,具有可靠性高、灵活性高、质量轻等优点。将MXene/CNT 薄膜裁剪为直径10 mm的单片,在柔性电路板电极上涂上导电银浆,组装传感器后按设定好的传感器阵列位置粘贴于试样表面,然后放入平板硫化机中固化。设定加载3 MPa 压力,使玻璃纤维预浸料完成固化过程。冲击试样制备过程如图4 所示。根据玻璃纤维预浸料供应商的建议,将温度调至140 ℃,然后恒温3 h。

图4 冲击试样制备

Fig.4 Preparation of impact samples

2.2 试验设计及结果分析

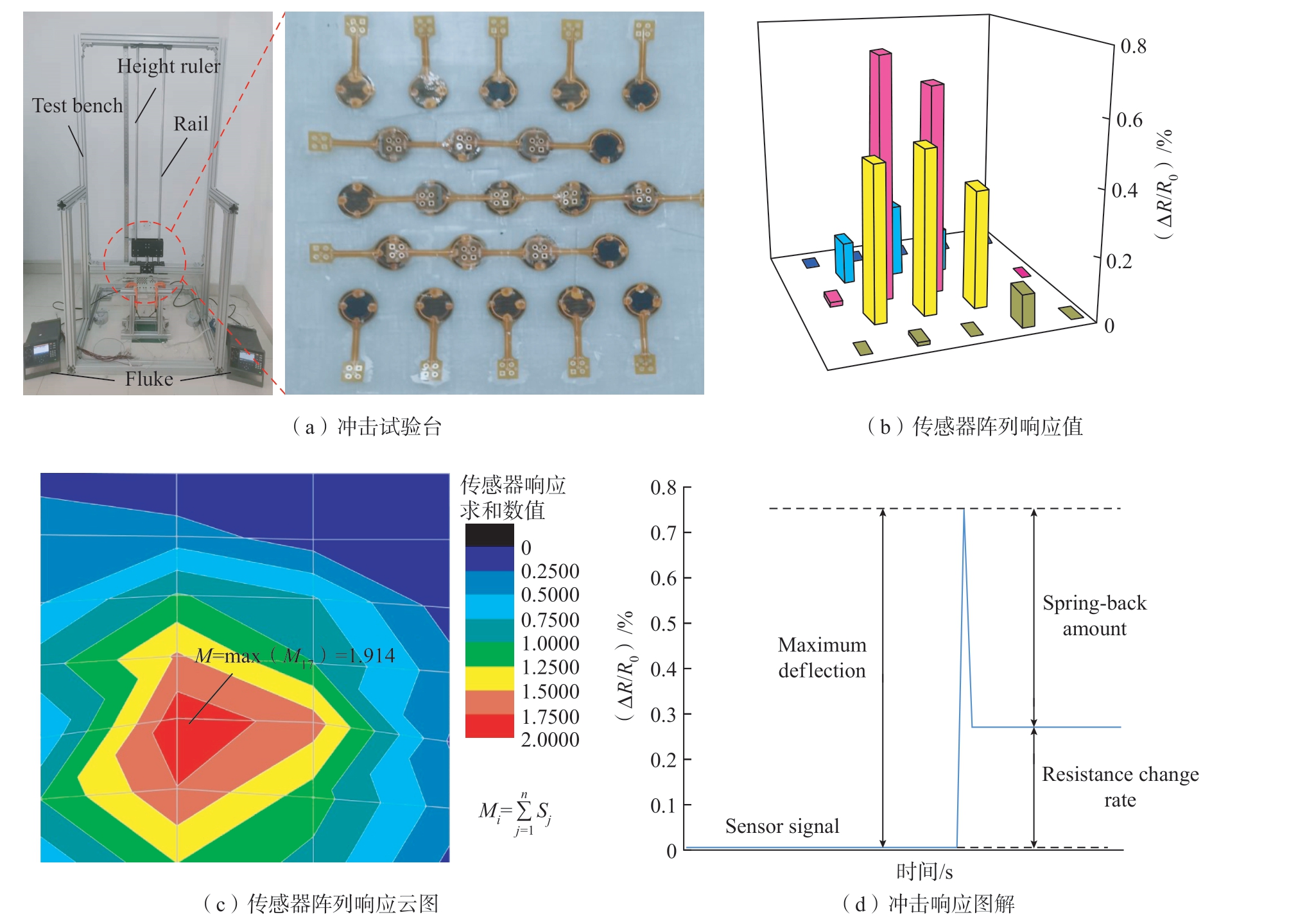

设计并建立一个冲击试验台(图5(a)),将23 个传感器依次连接到两个数据采集器上,使用螺旋夹紧工具将复合材料层合板固定在冲击底座上,将冲头对准预设的冲击点,并将冲头提升到30 mm 高度。运行数据采集器开始记录,释放冲头使其自由落体。冲头冲击复合材料层合板后,记录停止。对23 个传感器的数据进行了分析计算,试验过程和结果如图5(b)~(d)所示。

图5 冲击试验过程及数据分析

Fig.5 Impact experiment process and data analysis

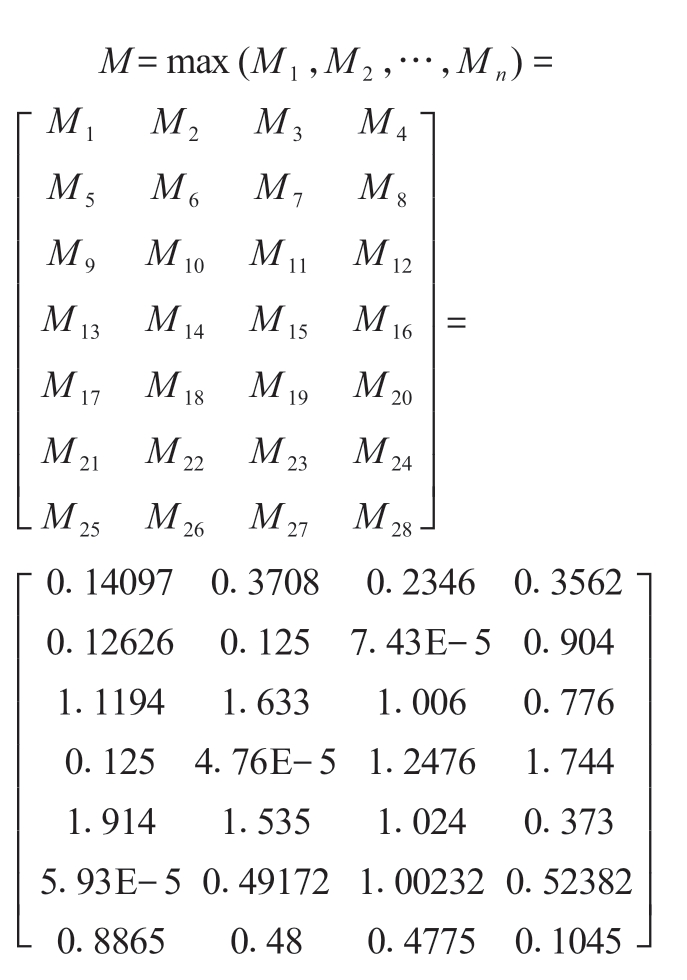

从试验数据可以看出,冲击点附近的传感器响应值较大。根据传感器定位算法对图5(b)中的结果进行计算,得出图5(c)中的传感器阵列响应云图。其中,传感器阵列各组的最大传感器响应值之和为M17 区域,响应值之和为1.914,由此判断冲击点在M17 区域内,其余区域响应值求和结果为

图5(d)展示了传感器受冲击响应的完整信号变化。当受到冲击时试件发生形变,传感器电阻变化率升高。冲击完成时,试件发生弹性形变,有部分回弹现象,传感器也会跟随试件发生回弹,电阻变化率降低,且电阻变化率降低幅度是由试件所受冲击能量决定的。冲击能量越大,造成试件损伤越严重,回弹越小,电阻变化率更大。根据电阻变化率的大小可估算试样的损伤情况,对复合材料层合板冲击损伤进行实时监测,统计了23 个传感器受冲击响应的电阻变化率,发现在冲击点附近的电阻变化率大于0.28,且距离冲击点越远,电阻变化率越小。

2.3 试验结果验证

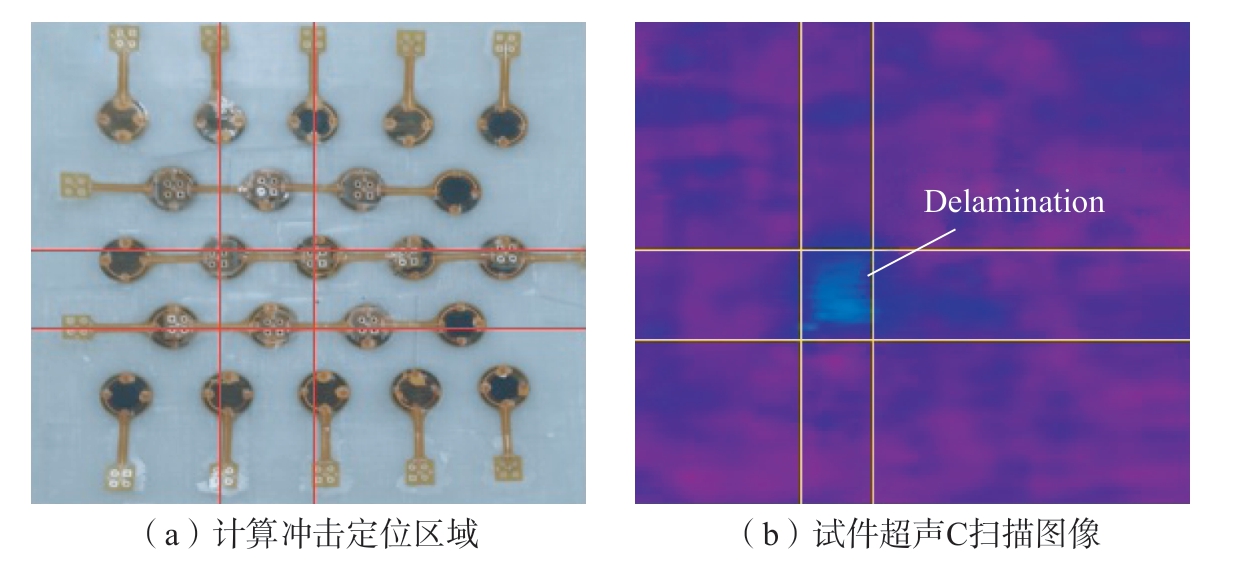

超声C 扫描[26-27]是传统的冲击定位监测方法之一,其原理简单,广泛应用于离线状态下的复合材料冲击损伤监测。取出冲击试验的复合材料层合板,并进行超声C 扫描检测。在图6(a)中,红色方框区域是传感器阵列响应计算给出的定位点。图6(b)为超声C 扫描的检测结果。可以看出,超声C 扫描成像的冲击点位置与传感器冲击定位算法的计算位置相同,均为M17 区域内,验证了传感器冲击定位算法的有效性。此外,传感器电阻变化率越大,附近分层越明显。以上结果表明,MXene/CNT 纳米传感器能够进行复合材料层合板的冲击定位,对复合材料损伤具有监测能力。

图6 冲击定位算法结果与超声C 扫描图像对比

Fig.6 Comparason between impact localization algorithm results and the ultrasound C-scan images

3 结论

本文介绍了MXene/CNT 薄膜传感器的制备方案,设计了一种由等边三角形状排列的MXene/CNT 薄膜传感器阵列,提出了适用于该阵列的传感器冲击定位算法,并制备了冲击试样进行冲击试验。根据传感器阵列响应值计算冲击点,并计算传感器阵列电阻变化率,对试件冲击损伤进行实时监测。最后采用超声C 扫描对结果进行验证,得出结论如下。

(1)传感器阵列电阻变化率之和最大区域为M17=1.914,与超声C扫描检测的冲击位置完全一致,验证了传感器阵列冲击定位算法的有效性。

(2)传感器阵列计算云图结果与复合材料层合板冲击损伤吻合,证明MXene/CNT 薄膜传感器阵列能够对复合材料进行损伤监测。但是传感器阵列响应对复合材料损伤量化识别还需进一步研究。

综上,所制备的MXene/CNT 薄膜传感器在冲击试验中表现出了良好的稳定性和准确性,能够应用于复合材料层合板服役过程中的实时冲击定位,对复合材料冲击损伤具有一定的监测能力。

[1] SÁNCHEZ D M,GRESIL M,SOUTIS C.Distributed internal strain measurement during composite manufacturing using optical fibre sensors[J].Composites Science and Technology,2015,120: 49-57.

[2] CHANDARANA N,SANCHEZ D M,SOUTIS C,et al.Early damage detection in composites during fabrication and mechanical testing[J].Materials,2017,10(7): 685.

[3] JEONG C,LEE T H,NOH S M,et al.Real-time in situ monitoring of manufacturing process and CFRP quality by relative resistance change measurement[J].Polymer Testing,2020,85: 106416.

[4] CAMINERO M A,LOPEZ-PEDROSA M,PINNA C,et al.Damage monitoring and analysis of composite laminates with an open hole and adhesively bonded repairs using digital image correlation[J].Composites Part B:Engineering,2013,53: 76-91.

[5] RICHARDSON M,WISHEART M.Review of low-velocity impact properties of composite materials[J].Composites Part A,1996,27(12): 1123-1131.

[6] GARCEA S C,WANG Y,WITHERS P J.X-ray computed tomography of polymer composites[J].Composites Science and Technology,2018,156: 305-319.

[7] LIU Q,GUO B Q,CHEN P W,et al.Investigating ballistic resistance of CFRP/polyurea composite plates subjected to ballistic impact[J].Thin-Walled Structures,2021,166:108111.

[8] STEINKE K,GROO L,SODANO H A.Laser induced graphene for in situ ballistic impact damage and delamination detection in aramid fiber reinforced composites[J].Composites Science and Technology,2021,202:108551.

[9] 卿新林,黄媛,颜佳佳,等.先进碳纤维增强复合材料螺栓连接结构损伤监测技术[J].航空制造技术,2023,66(17): 14-25.QING Xinlin,HUANG Yuan,YAN Jiajia,et al.Damage monitoring technology for advanced carbon fiber reinforced composite bolted joints[J].Aeronautical Manufacturing Technology,2023,66(17): 14-25.

[10] LU S W,DU K,WANG X Q,et al.Real-time monitoring of low-velocity impact damage for composite structures with the omnidirection carbon nanotubes’ buckypaper sensors[J].Structural Health Monitoring,2019,18(2): 454-465.

[11] ZHANG D,YANG B,TAN J P,et al.Impact damage localization and mode identification of CFRPs panels using an electric resistance change method[J].Composite Structures,2021,276: 114587.

[12] SAEEDIFAR M,AHMAD I NAJAFABADI M,YOUSEFI J,et al.Delamination analysis in composite laminates by means of acoustic emission and bi-linear/trilinear cohesive zone modeling[J].Composite Structures,2017,161: 505-512.

[13] CAMINERO M A,GARCÍAMORENO I,RODRÍGUEZ G P,et al.Internal damage evaluation of composite structures using phased array ultrasonic technique: Impact damage assessment in CFRP and 3D printed reinforced composites[J].Composites Part B:Engineering,2019,165: 131-142.

[14] LISLE T,PASTOR M,BOUVET C,et al.Damage of woven composite under translaminar cracking tests using infrared thermography[J].Composite Structures,2017,161: 275-286.

[15] QIU L,YUAN S F,ZHANG X Y,et al.A time reversal focusing based impact imaging method and its evaluation on complex composite structures[J].Smart Material Structures,2011,20(10): 105014.

[16] 胡宇豪,苗鸿臣,张清华,等.基于水平剪切导波的钢桥面板疲劳裂纹在线识别方法[J].固体力学学报,2023,44(4):458-469.HU Yuhao,MIAO Hongchen,ZHANG Qinghua,et al.SH guided wave-based inspection method for crack localization in orthotropic steel bridge decks[J].Chinese Journal of Solid Mechanics,2023,44(4): 458-469.

[17] YU J S,LIANG D K.Impact localization system of composite structure based on recurrence quantification analysis by using FBG sensors[J].Optical Fiber Technology,2019,49: 7-15.

[18] SAI Y Z,ZHAO X X,WANG L L,et al.Impact localization of CFRP structure based on FBG sensor network[J].Photonic Sensors,2020,10(1): 88-96.

[19] ALY K,BRADFORD P D.Realtime impact damage sensing and localization in composites through embedded aligned carbon nanotube sheets[J].Composites Part B:Engineering,2019,162: 522-531.

[20] LAZARIDOU I,KOURKOULIS S K,ALEXOPOULOS N D.Damage monitoring of different concentration carbon nanotube/epoxy glass fiber reinforced composites under quasi-static incremental loadings[J].Materials Today: Proceedings,2019,12: 262-270.

[21] IRFAN M S,KHAN T,HUSSAIN T,et al.Carbon coated piezoresistive fiber sensors: From process monitoring to structural health monitoring of composites—A review[J].Composites Part A: Applied Science and Manufacturing,2021,141: 106236.

[22] LOH K J,HOU T C,LYNCH J P,et al.Carbon nanotube sensing skins for spatial strain and impact damage identification[J].Journal of Nondestructive Evaluation,2009,28(1): 9-25.

[23] WAN Y,DIAO C Y,YANG B,et al.GF/epoxy laminates embedded with wire nets:A way to improve the low-velocity impact resistance and energy absorption ability[J].Composite Structures,2018,202: 818-835.

[24] SIMMONS J G.Generalized formula for the electric tunnel effect between similar electrodes separated by a thin insulating film[J].Journal of Applied Physics,1963,34(6):1793-1803.

[25] 张雪洁.密集颗粒系统剪切流变特性的瞬态演变及微观机理研究[D].合肥:合肥工业大学,2022.ZHANG Xuejie.Transient evolution and microscopic mechanism of shear rheological properties of dense granular systems[D].Hefei:Hefei University of Technology,2022.

[26] 孙晋茹,姚学玲,李亚丰,等.碳纤维增强树脂复合材料在多重连续雷电流冲击下的损伤特性[J].复合材料学报,2019,36(12): 2764-2771.SUN Jinru,YAO Xueling,LI Yafeng,et al.Damage properties of carbon fiber reinforced epoxy composite subjected to multiple continuous lightning current strikes[J].Acta Materiae Compositae Sinica,2019,36(12):2764-2771.

[27] ELLISON A,KIM H.Shadowed delamination area estimation in ultrasonic C-scans of impacted composites validated by X-ray CT[J].Journal of Composite Materials,2020,54(4): 549-561.