随着飞行器巡航速度、机动性能、飞行升力等要求不断提高,且面临越来越高的气动布局和隐身要求,实时改变飞行器气动外形或通信策略成为理想的解决方案[1]。对环境的感知是飞行器做出决策的前提,因此需要在机身布置分布式传感系统,使飞行器具有自诊断、自学习、自修复、自适应等功能,能够像鸟类一样根据周围环境改变飞行姿态,即“Fly-by-Feel”[2]。作为一种革命性的技术,飞行器智能蒙皮被各国广泛关注。2001 年,NASA 提出了2030年的变体飞行器概念,要求飞行器可以实时感知飞行载荷和改变机翼形状[3]。欧盟于2015 年8 月完成的“灵巧智能飞机结构”项目集成了大量传感器,采用了可监测外形、探测损伤,以及影响敏感涂层的光纤和超声技术,实现了飞机的结构健康监测功能[4]。近年来,我国公布的“南天门计划”中的“白帝”空天战机有望实现全频段隐身,还能根据飞行高度和气动状态进行机翼变形。

智能蒙皮是实现飞行器“Fly-by-Feel”的关键技术,它主要是将传感、驱动、微处理器等功能器件集成于飞行器蒙皮结构表面,使结构不仅具有承载能力,而且还具有感知、处理、通信控制等多种功能。智能蒙皮可以通过感知监测应变、冲击、振动、温度等信息主动做出变形或加热等措施来保证飞行器空气动力学性能的最优化[5],在无人机中可以利用共形承载天线实现探测、通信、导航、对抗、态势感知等功能[6],利用主动频率选择表面可实现选择性透波,优化隐身性能[7]。

实现飞行器蒙皮智能化的关键在于蒙皮表面贴装或在内部嵌入各种电子元器件,使之具有传感、信号处理、反馈控制等功能[5]。电子元器件集成制造的精度和一致性决定着智能蒙皮的可靠性和环境适应性。智能蒙皮中的功能结构包含大量的智能传感器、刚性芯片和大面积互连电路,飞行器不同部位的结构形式与曲率半径差异巨大,电子器件类型、规模与集成度变化多样,对制造技术和制造装备提出了较大的挑战[8]。本文首先介绍飞行器智能蒙皮系统及其异质多层电路,然后介绍其共形制造中的关键技术,最后总结和展望飞行器智能蒙皮制造所面临的挑战。

1 智能蒙皮中的曲面多功能电路

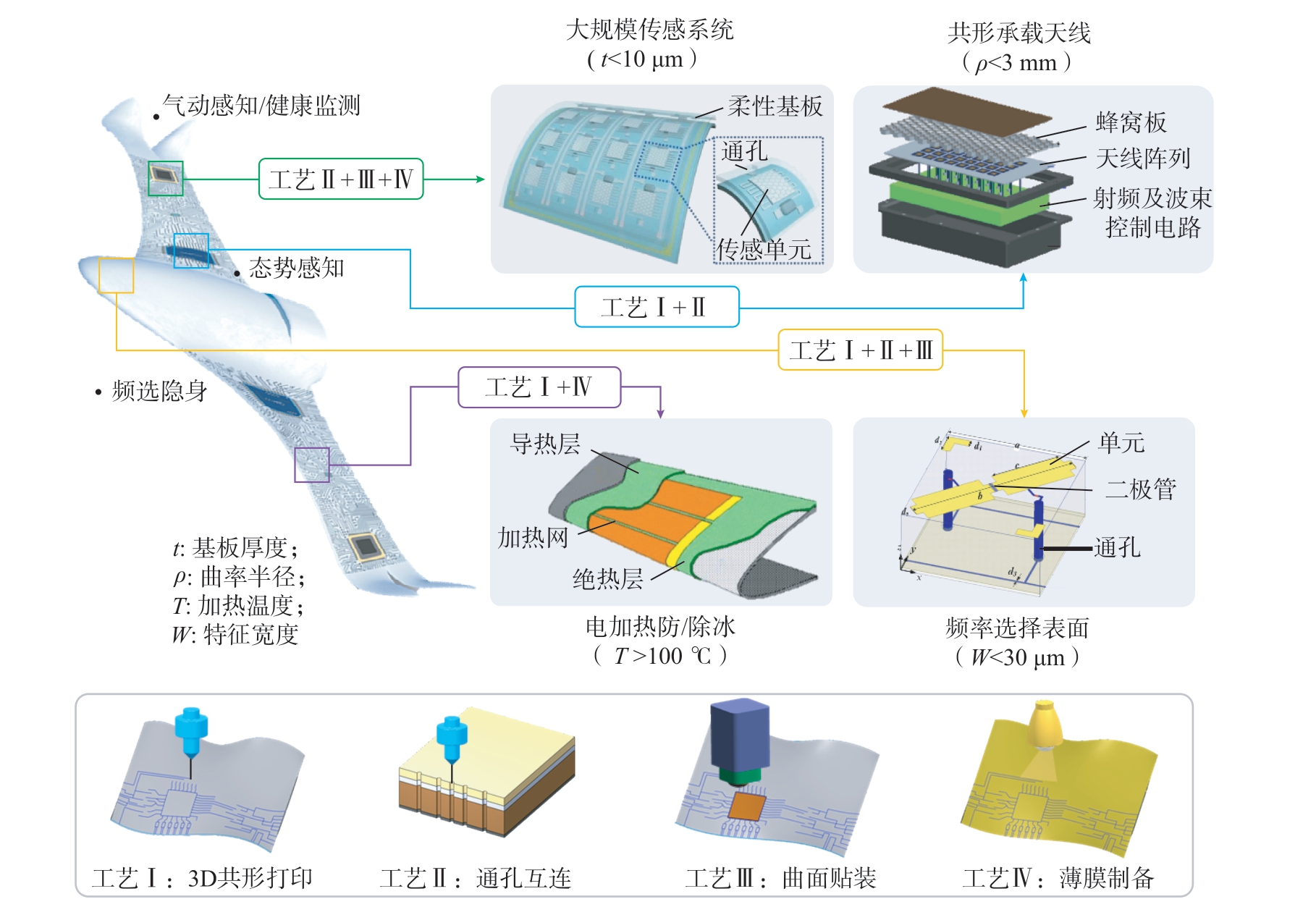

曲面异质多层电路是飞行器智能蒙皮的显著特征,包括大规模传感系统、共形承载天线、主动频率选择表面、电加热系统等,如图1 所示[9-11]。飞行器智能蒙皮功能结构的成型制造需用到多种曲面电路制备工艺,涉及共形打印、通孔互联、曲面贴装和薄膜制备等。

图1 飞行器智能蒙皮系统[9-11]

Fig.1 Aircraft smart skin[9-11]

智能蒙皮传感技术是一种将分布式多功能传感系统嵌入飞机蒙皮结构的技术,用以实现飞机对外部环境、飞行状态、气动性能和内部结构状态的感知和监测[8,12-13]。为了实现这一目标,NASA 在2013—2015 年期间对G-III 飞机进行了多种传感器的集成试验[14]。根据其结构特点,智能蒙皮传感系统可以分为两类,即柔性电路板表贴式传感系统和结构嵌入式传感系统。柔性电路板表贴式传感系统的制造是在柔性基底材料(如聚酰亚胺和聚对苯二甲酸乙二醇酯)上集成传感器、芯片和电路等元件,形成一个大面积轻质的传感网络,然后贴合至机翼蒙皮以实现功能[15]。这些集成的传感器包括应变传感器、压力传感器、剪应力传感器、流量传感器和多功能传感器等[2]。结构嵌入式传感系统的制造方式主要包括两类:一种是通过喷墨打印在3D 结构表面印刷传感器;另一种是在复合材料树脂基体中掺杂碳纳米材料形成热力敏感层来实现[15]。目前,柔性电路板表贴式传感系统的制造工艺较为成熟,而结构嵌入式传感系统主要为了实现传感系统的轻量化。智能蒙皮传感系统的尺寸往往需要达到米级,因此大规模传感网络的制造尤为关键[16-19]。

蒙皮天线技术旨在实现机载天线与飞机承载蒙皮结构共形化、一体化,在不影响飞行器空气动力学性能的前提下增大天线探测口径。自20 世纪80 年代以来,各国纷纷推出智能蒙皮共形天线研制计划,例如,NASA 在F/A-18 飞机上安装了用于空地通信的智能蒙皮天线,显著提高了信噪比和通信范围,且飞机质量减轻了约113.4~453.6 kg[20]。中国电子科技集团公司第三十八所研制的JY-300 无人预警机已经在机身两侧和机翼前缘集成了共形天线。蒙皮天线通常由外蒙皮、蜂窝板、天线单元阵列、射频及波束控制电路、散热微通道等结构组成[11]。外蒙皮通常采用透波性能良好的树脂基复合材料,蜂窝板则通常选用低介电常数的Nomex 材料。天线单元阵列将天线辐射贴片集成到具有馈电通孔的介质板上。为提高集成度,射频及波束控制电路和散热微通道也可以安装到天线内部[21-23]。传统的印刷电路板工艺难以实现多层曲面介电和导电结构的制造,因而曲面多层电路的制备技术备受关注,结合3D 打印和喷墨打印技术一体化打印制造的方式被认为是未来曲面共形天线制造的重要途径[24-26]。

隐身蒙皮技术主要涉及主动频率选择表面,用于控制电磁波通带的开关和中心频点的调控,以实现敌方雷达电磁波的吸收或反射,从而提高飞行器的隐身性能。2012 年,美国雷神公司通过调控可变电容上的偏置电压来控制主动频率选择表面,开发出“透波率可控的人工复合蒙皮材料”。主动频率选择表面通常由加载有源器件的周期性导电图案组成,可分为背面馈电和共面馈电两类。背面馈电需要利用互通孔将偏置电路和有源器件相连,共面馈电利用串并联混合电路在电路板边缘实现馈电,馈线数量相对较少。大面积曲面阻抗单元阵列图案化和大规模有源器件贴装是飞行器隐身蒙皮研制的主要挑战。目前,激光振镜刻蚀是主动频率选择表面图案化的主要途径,但其工艺流程复杂、存在损伤介质层等问题[27-29]。此外,有源器件的大规模曲面贴装仍然没有找到合适的解决方案。

防/除冰蒙皮技术是关系飞行安全和飞行器整体性能的关键技术。当飞行器穿越云层中含有低于冰点温度的液态水滴时,迎风面可能发生结冰现象,导致气动外形改变或操纵机构故障[30]。现有的防/除冰技术包括被动防/除冰和主动防/除冰两种。被动防/除冰通常指在飞机上喷洒低冰点的液态防/除冰剂,但这种方法存在浪费和环境污染的问题[31]。传统机型通常使用发动机引气对机翼前缘进行主动防/除冰,但会增加机身的质量。为实现轻量化,波音787 采用电加热毯来进行电加热防/除冰[32]。电加热系统通常由加热层、导热层和绝热层组成,层间由胶层连接,并配备温度传感器以实时监测机翼表面温度。传统的加热元件主要是金属电阻丝,而石墨烯和碳纳米材料等新型加热材料可以显著提高加热效率和升温速度[33-34]。

综上所述,飞行器智能蒙皮异质多层电路制造涉及4 个关键制造技术:大面积曲面电路图案化、曲面大规模通孔互连、曲面高密度芯片与传感贴装、大面积薄膜制备。

2 3D 结构表面电路共形打印技术

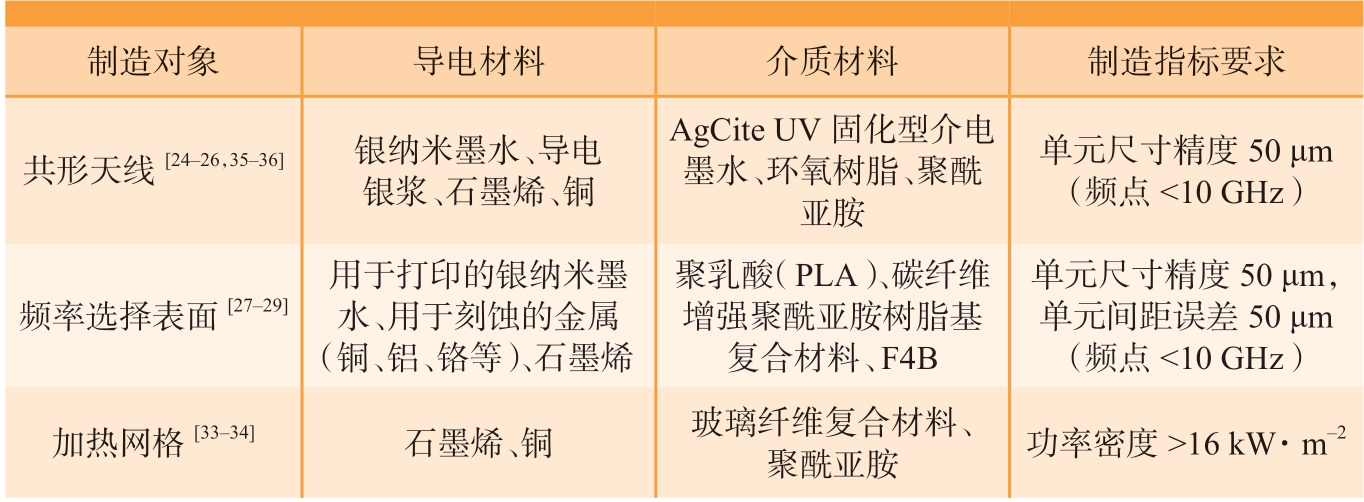

智能蒙皮中需要进行曲面图案化的结构包括共形天线、频率选择表面、加热网格、互连导线等。对于共形天线和频率选择表面,需要根据工作频段选择电导率满足要求的导电材料以及介电常数和损耗正切值满足要求的介质材料。对于加热网格,需要根据功率密度等参数选择电导率合适的导电材料和耐高温的基板材料。相关制造对象的材料选择、制造指标要求如表1 所示[24-29,33-36]。各制造对象根据图案形式主要可分为两类,如图2 所示[37-42]。共形天线和频率选择表面属于填充打印类型图案(图2(a)),加热网格属于线条打印类型图案(图2(b))。对于填充打印类型图案,需要通过工艺优化提升图形边缘精度和降低表面粗糙度[37-39]。对于线条打印类型图案,要求具有高分辨率的同时保证良好的电学性能[40-42]。

表1 智能蒙皮打印制造对象对比

Table 1 Comparison of smart skin printing fabrication objects

图2 打印制备曲面电路分类

Fig.2 Classification of printing-prepared curved circuits

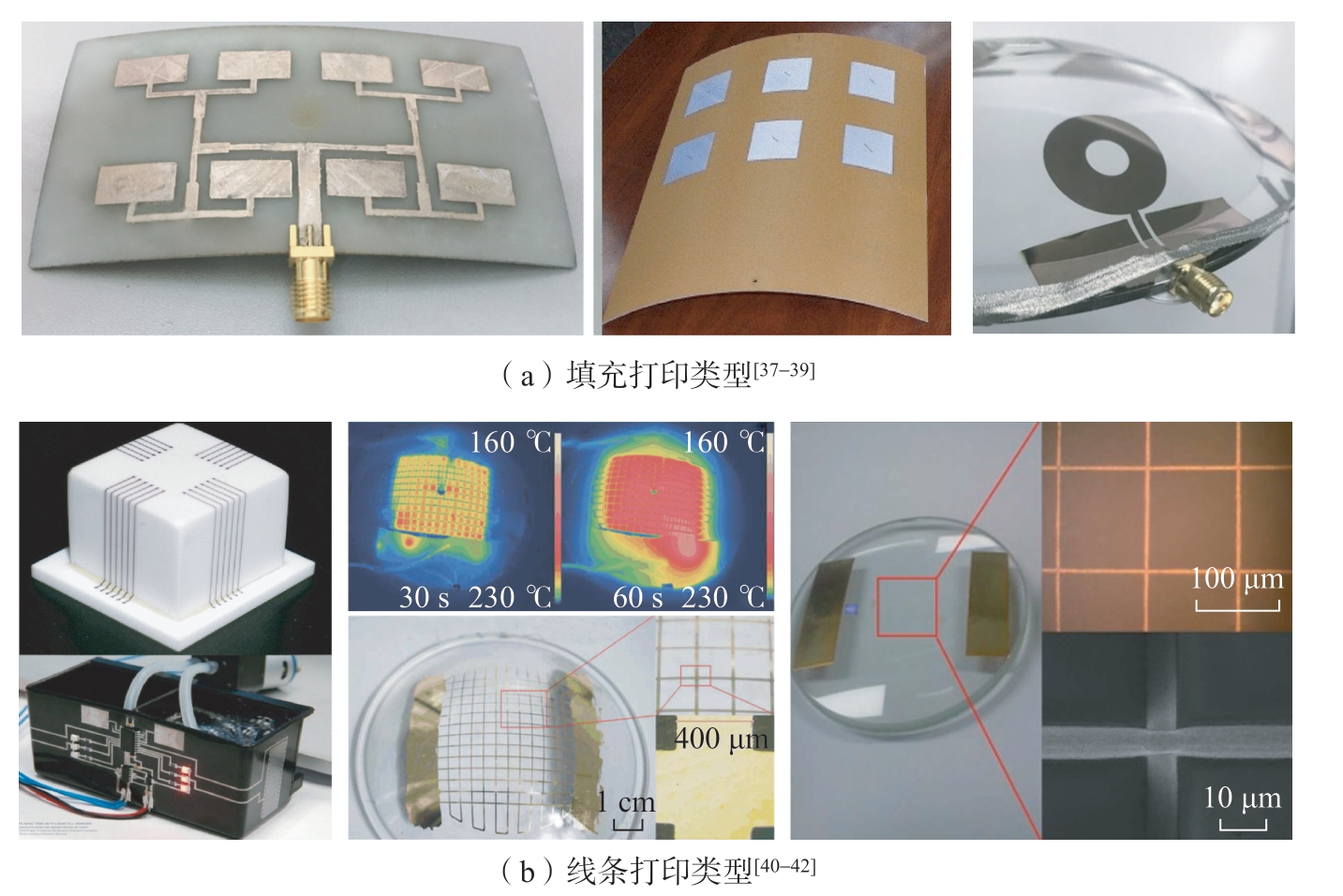

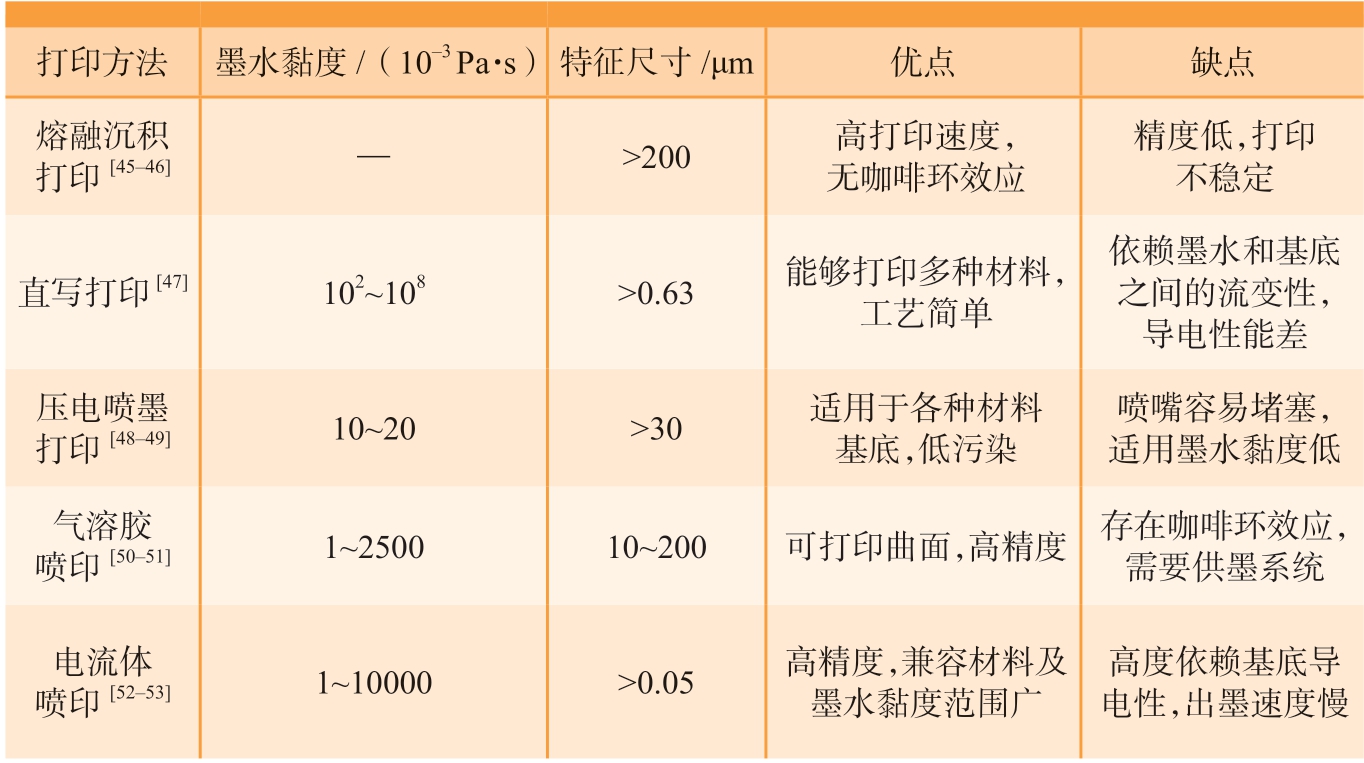

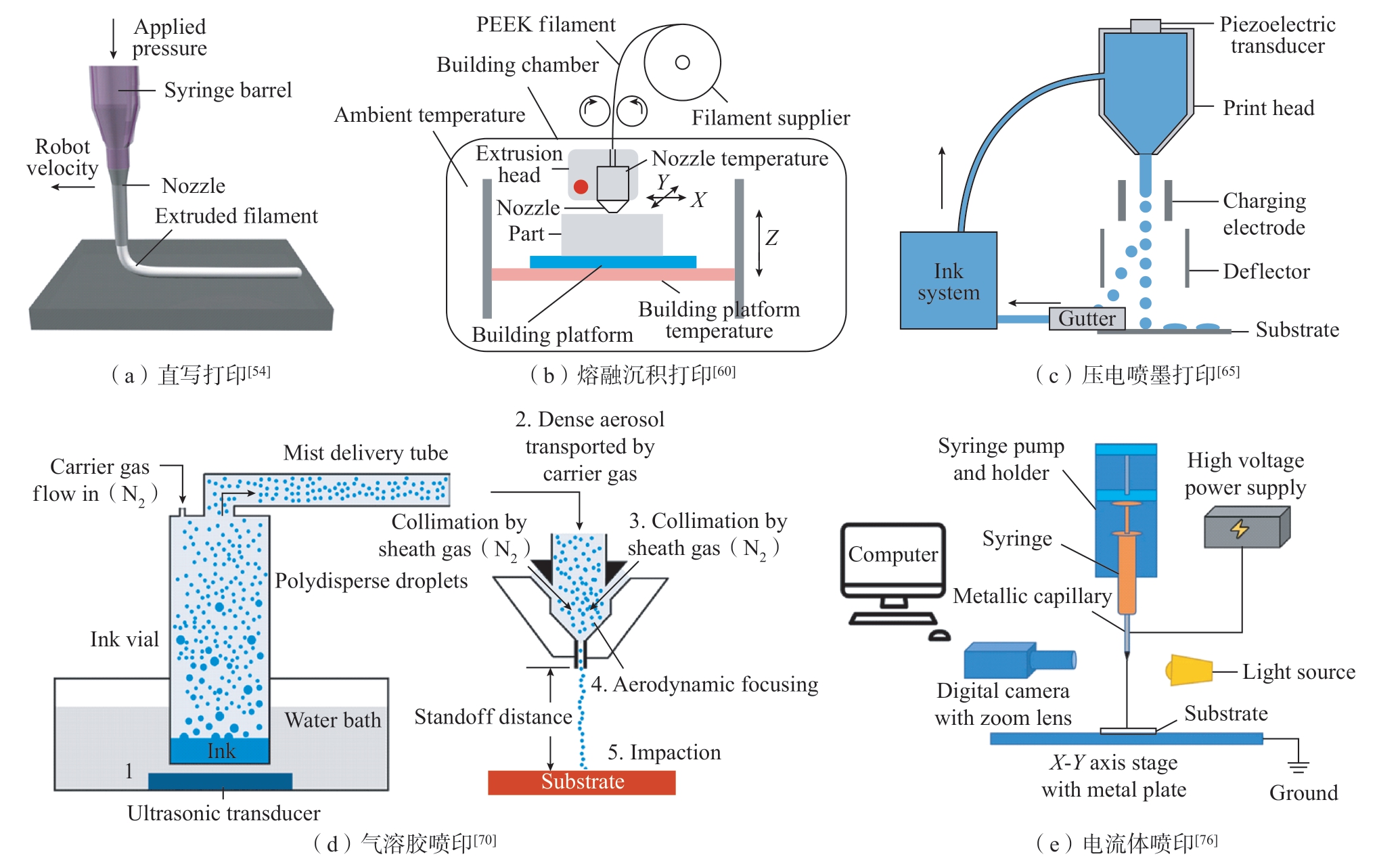

共形打印技术是一种非接触、无需掩模版的增材制造方式,其制造结构和基板具有通用性,可满足异质多层曲面电路制造需求[43-44]。常见的打印技术包括挤出类打印技术(直写打印、熔融沉积打印)和喷墨打印技术(压电喷墨打印、气溶胶喷印、电流体喷印)。不同打印技术对比如表2所示[45-53],打印制造技术原理见图3[54,60,65,70,76]。

表2 不同打印技术对比

Table 2 Comparison of different printing technologies

图3 打印制造技术原理

Fig.3 Principles of print technologies

2.1 挤出类打印技术

挤出式直写打印(图3(a)[54])是一种简单易行的曲面共形打印技术,在实验室中实现较为便利。然而,由于对墨水的流变性要求较高,微结构的打印分辨率不佳[54]。Alkadi[55]和Emon[56]等成功地在球面和任意曲面上实现了多层打印图案的制备,并且在一个手指模型上打印了多种材料,包括离子液体基压敏聚合物膜、碳纳米管基导电电极和软聚合物绝缘层,实现了聚合物触觉传感器的制备;在打印过程中,研究人员利用了曲面共形切片方法来避免平面切片所带来的阶梯效应。Kucukdeger 等[57-58]采用基于点云数据的路径规划算法,在褶皱表面上制备了微带天线,并通过激光位移传感器实时补偿打印高度,从而实现了动态表面上的图案打印。这种方法能够解决曲面共形打印时轨迹与实际曲面模型不匹配导致的打印高度变化问题,但是由于喷嘴尖端与激光位移传感器焦点无法处于同一位置,因此在打印过程中需要频繁抬刀,导致打印效率较低。为提升共形打印效率,Uzel 等[59]利用线激光位移传感器扫描重构曲面形状,并利用滑轮机构单独控制阵列化喷头的每只喷嘴伸长量,使得每只喷嘴与曲面间距相等,从而可应用于皮肤伤口和结构缺陷修复。

熔融沉积打印(图3(b)[60])可以通过喷嘴下方或基板上方的加热器,按需切换打印材料为固态或熔融态[61],通常适用于结构件打印,其特征尺寸通常在200 μm 以上[60]。Xie等[62]提出了一种基于人工势场的曲面共形结构打印轨迹生成方法,通过B-样条曲线平滑算法去除共形打印路径上的尖角,并优化进给速率,实现了曲面表面多层结构的高效率打印。该方法有利于提升打印结构的表面质量。Peng 等[63]提出了一种新型的电场驱动微尺度3D 打印技术,用于制备高分辨率的熔融聚合物结构,并在圆周上制备了用于生物医学工程的网状支架,其线宽为80 μm。该方法通过电场力拉力的作用减小了打印分辨率,突破了传统熔融沉积的打印精度。Hong 等[64]利用五轴共形3D 打印技术在具有不同倾斜角度和曲率的曲面上打印了能够导电的聚乳酸材料,结果显示,与传统三轴打印相比,在垂直面上制备的导线电阻率降低了约90%。

2.2 喷墨打印技术

相比于挤出类打印工艺,喷墨打印技术能够获得更高的打印分辨率,更适合导电结构打印。压电喷墨打印(图3(c)[65])利用压电膜的机械振动产生液滴,是比较成熟的喷墨打印工艺,对曲面基底的适应性较强,且可以获得高分辨率图案[65]。在此领域,西安电子科技大学黄进团队专注于利用压电打印技术制备共形微带天线等器件,并已成功实现具有良好电磁性能的共形天线[66];针对单喷头打印,该团队通过降维切片算法将曲面分区打印,并通过实时烧结固化的方式防止液滴滑移现象的发生[37];针对阵列化喷头打印,通过液滴沉积间距优化算法以提升导电图形的边界准确性[67];从计算流体力学的角度出发,考虑液滴物理参数、基底粗糙度以及液滴撞击角度等因素,建立了准确的曲面液滴沉积预测模型,以提升图案形貌的精度[68];此外,该团队还开发了一套随机偏移量喷嘴补偿算法,结合激光视觉扫描方法,通过调整随机算法参数获取喷嘴堵塞信息并对样本缺陷进行补偿,从而降低图案的表面粗糙度[69]。

气溶胶喷印技术(图3(d)[70])首先将功能墨水雾化成直径为2~5 μm 的气溶胶微滴[71],随后将气溶胶微滴在喷头处通过同轴鞘气聚焦到10~100 μm 的准直光束射流上,并以约80 m/s 的速度发射。该技术可兼容1×10-3~2500×10-3 Pa·s 黏度范围的墨水,包括金/银等纳米颗粒墨水、胶黏剂、陶瓷、聚合物和生物活性物质等多种喷印材料;其应用广泛[72],可用于制造纳米传感器[73]和天线[74]等功能结构。气溶胶喷印对曲面结构的适应性强,对打印高度不敏感,可以在沟槽、台阶、轮廓,甚至面间成锐角的曲面基底上打印,可在飞机机翼/机身等构件上实现共形喷印图案化结构[75]。

电流体喷印(图3(e)[76])是一种利用电场力将墨水喷出的喷印工艺,具备点喷、纺丝、雾化多模式打印能力,可满足点、线、面制造的多样需求。华中科技大学黄永安研究团队致力于五轴/六轴机器人化电流体喷印技术研究,专注于解决实际工程应用中飞行器曲面等大面积电路制造难题,开发了集成原位测量、视觉定位等技术的机器人化曲面共形制造平台[8]。该平台包含了等离子前处理和光子烧结后处理工艺模块[77];为解决不可展曲面图案投影映射难题,提出了一种基于剪纸理论的曲面图案映射方法[78]。在电流体直写喷印工艺沿曲面法向轨迹误差容忍度大的情况下,提出误差转移算法,以提升图案在曲面切向的位置精度,该算法使轨迹几何误差平均减小了20.85%[79]。将电流体喷印技术与光刻工艺相结合,形成了电流体光刻技术,使得曲面打印图形分辨率能够达到5 μm 以下,利用该工艺制备的透明共形天线透光率达到了55%[39]。该创新方法可应用于飞行器座舱罩上的透明电磁屏蔽网的制造。

目前,各种曲面电路打印技术受限于打印效率低和一致性差的问题,尚未实现大规模工程应用,利用多喷头、多材料共形打印工艺实现曲面电路一体化制备是未来的发展趋势。

3 异质多层电路通孔互连技术

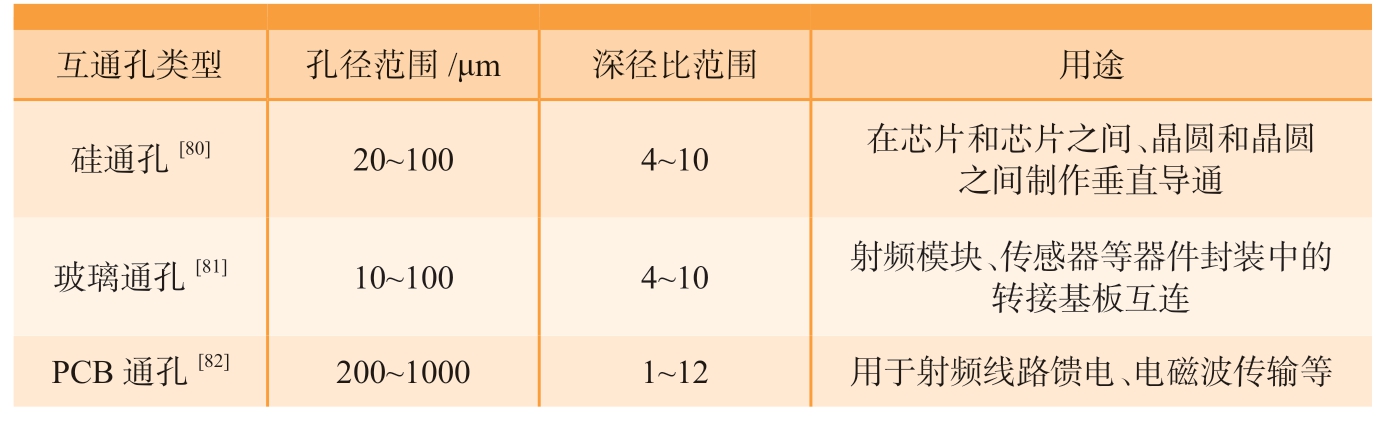

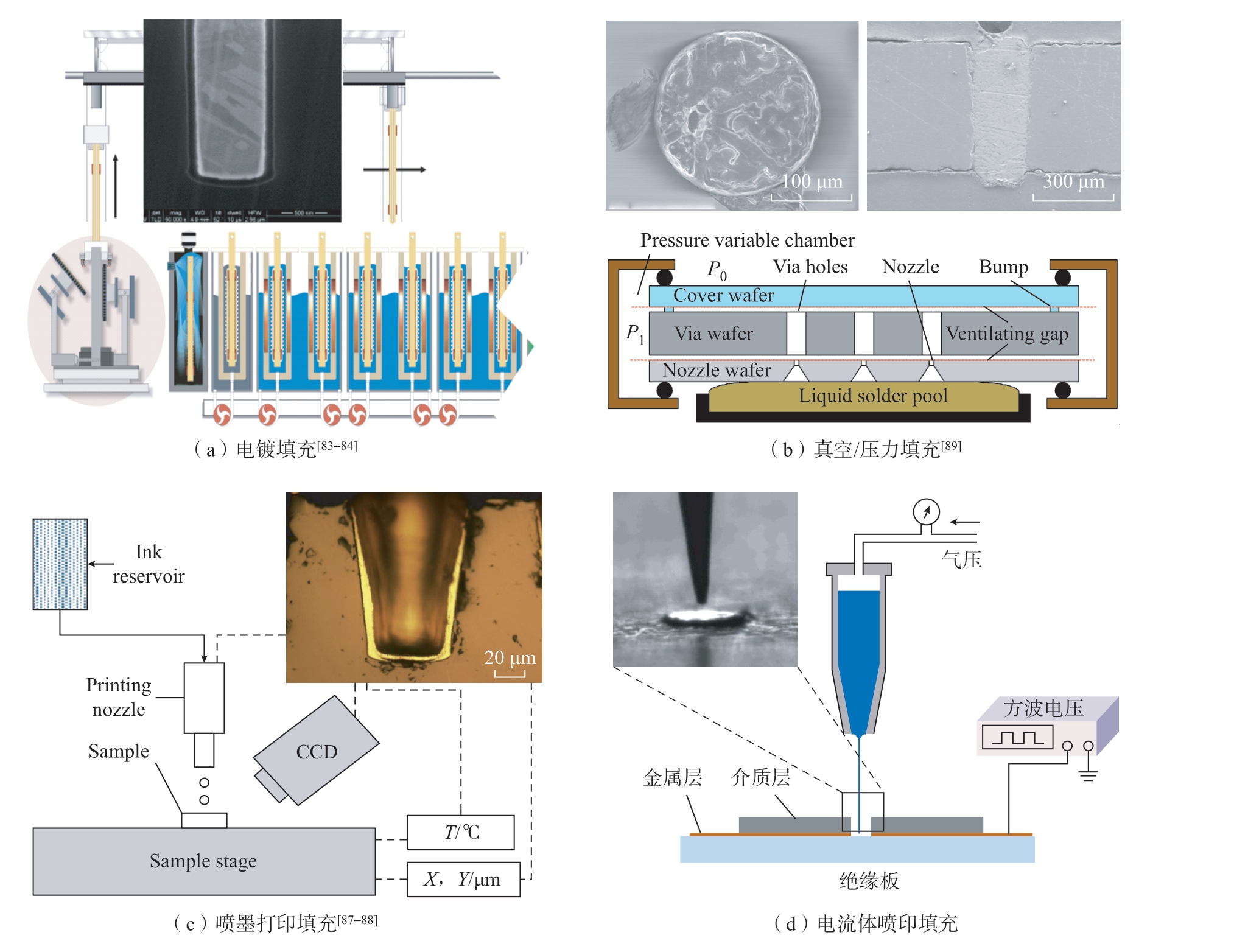

通孔互连是实现智能蒙皮曲面多层电路层间电压供给和信号传输的关键技术。互通孔主要包括硅通孔、玻璃通孔、PCB 通孔等(图4[80-82])。硅通孔主要用于芯片封装,玻璃通孔主要用于射频模块和传感器封装,PCB 通孔主要用于背面馈电和射频传输。不同类型互通孔孔径、深径比及应用领域对比如表3 所示[80-82]。与平面互通孔不同,在制备曲面多层电路互通孔时需要保证互通孔垂直曲面法线,且层间孔壁不可错位,否则会改变互通孔的特性阻抗,影响电磁波传输。通孔互连的工艺流程包括微孔制备、通孔填充金属化和烧结固化,其中通孔填充金属化是最关键的步骤。通孔填充金属化技术主要包括电镀填充、真空/压力填充、喷墨打印填充,不同通孔填充金属化工艺对比如表4 所示[83-88]。

表3 不同类型互通孔对比

Table 3 Comparison of different types of via-holes

表4 通孔填充技术对比

Table 4 Comparison of via-hole filling processes

图4 不同类型互通孔

Fig.4 Different types of via-holes

3.1 电镀与真空/压力填充金属化技术

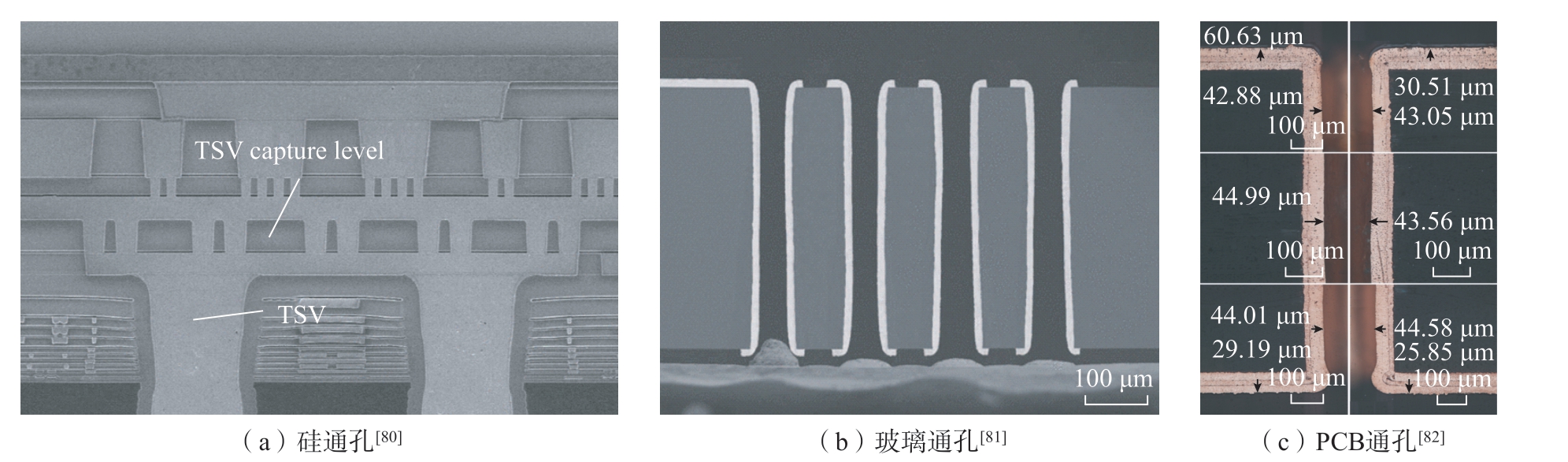

电镀填充采用的原理是向溶液中提供电子,将铜离子转换为金属形式(图5(a)[83-84])。铜电镀成本低廉,可应用于各种尺寸和形状的孔填充,是通孔填充的主流工艺之一。然而,电镀铜工艺的工序复杂,耗时较长[15]。在进行电化学镀铜之前,需要沉积绝缘层,并制作黏附层、阻挡层和种子层,填充的时间与孔的尺寸相关[13]。程万[84]对高深径比的 TSV 电镀铜填充技术展开研究,电解电镀铜沉积速率约2 μm/min,填充直径10 μm、深度100 μm 的通孔用时为85 min。Hwang 等[83]用电镀铜填充技术制备了直径1 μm、深径比7 和直径1.5 μm、深径比6 的通孔,电镀耗时约30 min。此外,对于开放结构,铜更可能停留在开口区域而不是底部,因此,在整个通道被完全填满之前,可能就已经被封闭,无法通过一次电镀完整填充不同孔径的微孔[16]。值得注意的是,电解液中通常需要添加各种化学添加剂,其中硫酸铜、硫酸、氯离子和其他有机元素可能导致环境污染,甚至影响复合材料基底的性能。

图5 通孔填充技术

Fig.5 Via-hole filling technology

真空/压力填充法是在真空环境下将填料压入通孔。其填充效率较电镀填充要高得多(图5(b)[89])。Park 等[86]通过施加2 MPa 以上的外部渗透压,在5 s 内成功用熔融锡填充硅通孔,且填充速率与通孔大小无关。Qiu 等[85]采用真空吸附的方式将银基环氧树脂填充至硅通孔,在1.6 kPa 吸附压力下,3 s 内可填充超过450 μm 的深度,制备得到直径100 μm、间距500 μm 的互通孔,该方法无需任何添加剂即可实现100%的填充率,填充过程不会造成环境污染。Gu 等[89]提出一种基于表面张力夹断效应的硅通孔填充方法,采用压力辅助的硅通孔焊料填充。填充过程中缓慢将真空室抽为真空,直到通过显微镜观察到焊料突然填充通孔,随后将腔室压力稳定1 min,再用氮气缓慢恢复腔室压力,直到达到大气压,晶圆夹层和焊料池一起被冷却,整个过程可以在几分钟内完成。然而,这类通过将熔化焊料池中的焊料压入通孔的填孔工艺面临着压力差引起的晶片断裂以及从焊料池中切断焊孔的问题。尽管真空/压力填充方法具有效率高的优势,但是其设备复杂,需要真空环境,不适用于大面积和复杂曲面基材的通孔填充。

3.2 喷墨打印填充金属化技术

作为近年来应用于通孔填充的新兴技术,喷墨打印填充技术具备无需掩模版、快速制造、低成本、无材料浪费、环保等诸多优势,为大面积曲面通孔填充提供了可行性(图5(c)[87-88])。2013 年,美国加州大学伯克利分校的Quack 等[87]首次展示了喷墨打印填充在硅通孔中的成功应用,展现了该技术在同一制程中制备硅通孔和热压键凸起的潜力,突显了该技术在异质结构集成方面的优势。此后,Khorramdel 等[88]通过采用不同种类的油墨和打印工艺进行了深入的喷墨打印填充金属化研究。油墨的选择对金属与孔壁的黏附性及连通后的导电性起着关键作用。高金属含量的墨水容易导致喷嘴堵塞,因此,较低金属含量的纳米浆料成为更为理想的选择,既能确保填充后的强黏附性,又更容易实现通孔的完全填充。除了采用压电喷墨打印工艺,研究团队还尝试利用气溶胶喷印进行沟槽填充互连。通过在MEMS 加速计的晶圆级沟槽中喷射铝墨水,实现了每个通孔的电阻小于4 Ω 的连通效果。这一方法简单且成本较低,同时避免了额外的晶圆封装工艺步骤。值得注意的是,在喷墨打印填充过程中,由于咖啡环效应,通常将孔的深径比设定在小于5的范围,以满足馈电通孔的互连需求[87,90]。

传统喷墨打印可填充的孔径通常会受到液滴尺寸的限制,电流体喷印技术因其高分辨率、兼容高黏度墨水的优点,成为一种极具潜力的微孔填充技术[91]。华中科技大学黄永安团队在提升电流体喷印技术分辨率和打印稳定性等方面开展了广泛的研究,并持续努力拓展其应用领域[92-94]。目前已成功将电流体喷印技术用于微孔填充,实现了深径比大于5 的玻璃或PCB 微孔金属化,层间互连电阻率达3.44×10-6 Ω·m。如图5(d)所示,在通孔填充过程中将金属层连接到高压电极上,使纳米银墨水自下而上均匀沉积至微孔内部,从而避免孔内气泡的产生。借助曲面多轴加工制造设备,该技术还能够实现飞行器智能蒙皮多层电路的高可靠性层间互连。

4 多功能芯片传感曲面贴装技术

智能蒙皮异质多层电路中需要贴装的器件种类繁多,如图6 所示[2,5,95-96],主要包含传感器和芯片。传感器包含大规模分布式贴片传感器[2]和柔性薄膜传感器[5];芯片包含TR 组件芯片[95]和数据处理芯片等[2]。大规模传感网络通常是传感器阵列集成到柔性薄膜后共形贴装到蒙皮曲面上[17]。芯片贴装通常需要利用转印技术或者贴片技术在薄膜或曲面上直接贴装,并保证芯片引脚与焊盘或馈电通孔位置精确对准[95]。

图6 不同类型传感器及芯片

Fig.6 Different types of sensors and chips

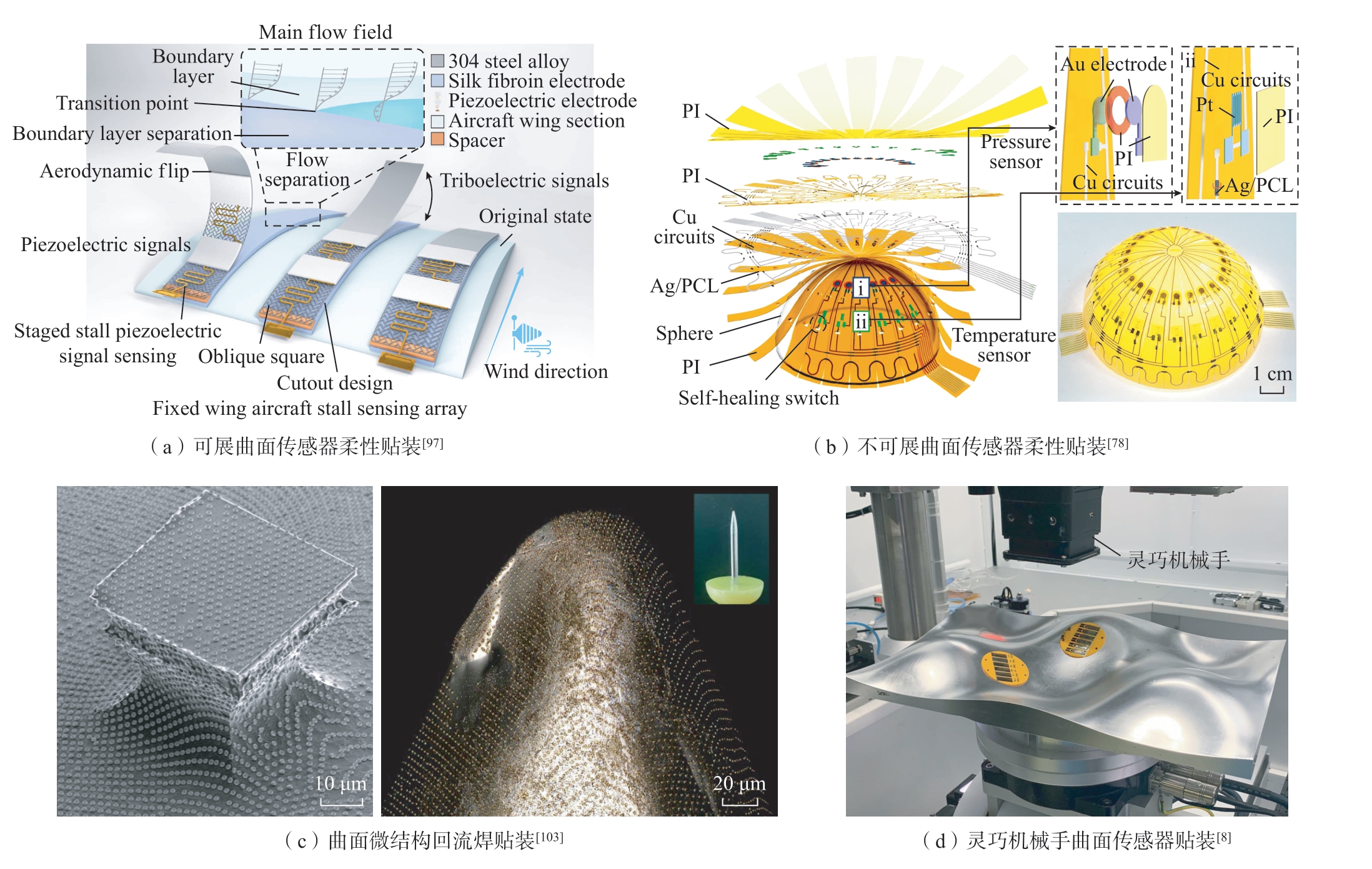

4.1 可展曲面贴装技术

目前柔性智能蒙皮的集成制造主要是将能够监测不同物理量的传感器贴装到柔性薄膜上,形成传感网络,再集成到机翼曲面上(图7(a)[97])。这种方法在可展机翼曲面上展现了卓越的可靠性和实用性。为实现飞行器蒙皮复合材料的多参量结构健康监测,美国斯坦福大学的Kopsaftopoulos 等[16]在0.86 m×0.235 m 的复合材料机翼上贴装集成了4 组传感网络,每组包括148 个微节点,其中包括应变片、RTD 和压电片。该传感网络被贴装到碳纤维复合材料机翼蒙皮上,并在其上表面覆盖贴装了一层透明玻璃纤维,形成了嵌入式结构,以确保传感网络的绝缘与防护。南京航空航天大学邱雷等[18]利用柔性电路板制造工艺制备了大面积的柔性冲击监测传感网络,并采用真空-共固化耦合工艺将传感网络与面积为1000 mm×1000 mm 的碳纤维复合材料蒙皮集成在一起,形成了稳定可靠的飞行器智能蒙皮。华中科技大学黄永安团队将自主设计制造的电容传感器、热膜传感器、电阻式温度传感器、应变传感器以及压电传感器等贴装集成到柔性聚酰亚胺薄膜上,并共形贴装到机翼模型表面,形成柔性智能蒙皮传感网络;这一传感网络使飞行器蒙皮具备类似于生物的多种感知能力,实现了蒙皮表面多物理量(风压、壁面剪应力、表面温度、结构应变、动态冲击等)的同时测量感知[98]。

图7 传感器及芯片贴装技术

Fig.7 Sensor and chip placement technology

4.2 不可展曲面贴装技术

相比于可展曲面上的传感网络贴装,在不可展复杂曲面上难以直接共形贴装薄膜,因此更具有挑战性。为了将传感网络薄膜共形贴装到曲面上,通常需使用高弹性材料或者将器件设计为“岛-桥”等可拉伸结构,提升器件的共形能力[99-101]。然而,传感网络贴合至曲面后,电路本身仍要经受较大的应力应变,因此会降低飞行器在极端服役环境下的可靠性。为了解决曲面贴装产生的应力应变问题,Liu 等[78]提出了一种新的曲面电路共形贴装方式(图7(b))。在结构层面上通过剪纸设计将不可展曲面裁剪成可以展开为平面的片体,在平面片体上制备电路后拼接贴装至曲面上,可以使不可拉伸的平面片体完全共形包裹在曲面上。采用自愈材料在接缝处连接片体,能够实现曲面电路的功能以及连接可靠性。这种方法在工程应用中更具有可行性。

对于大曲率的复杂曲面或者自由曲面,柔性薄膜贴装难度大,而且柔性薄膜及胶层可能会对射频电路的电磁性能产生影响,需要直接在曲面基底上贴装芯片和传感器。目前主流的平面贴片技术是回流焊技术,其工艺过程包括锡膏印刷、贴装和回流焊等[102]。如图7(c)所示[103],将回流焊技术和转印技术相结合可实现棱边和针尖等大曲率复杂曲面的微结构曲面共形贴装,但是其贴装位置精度难以保证。为了解决大面积曲面多层电路单元结构集成难题,华中科技大学研究团队开发了五轴协同曲面共形喷印-转印混合制造装备,集成了三维曲面测量、多目视觉立体定位以及曲面轨迹规划与误差补偿软件等,结合激光剥离、共形转印等技术,实现了超薄传感器阵列、微处理器芯片、电加热网等功能单元的曲面贴附集成,并应用于飞行器表面状态监测验证。图7(d)[8]为利用该装备上集成的灵巧机械手在自由曲面上进行传感器贴装的过程。

5 曲面薄膜共形制备技术

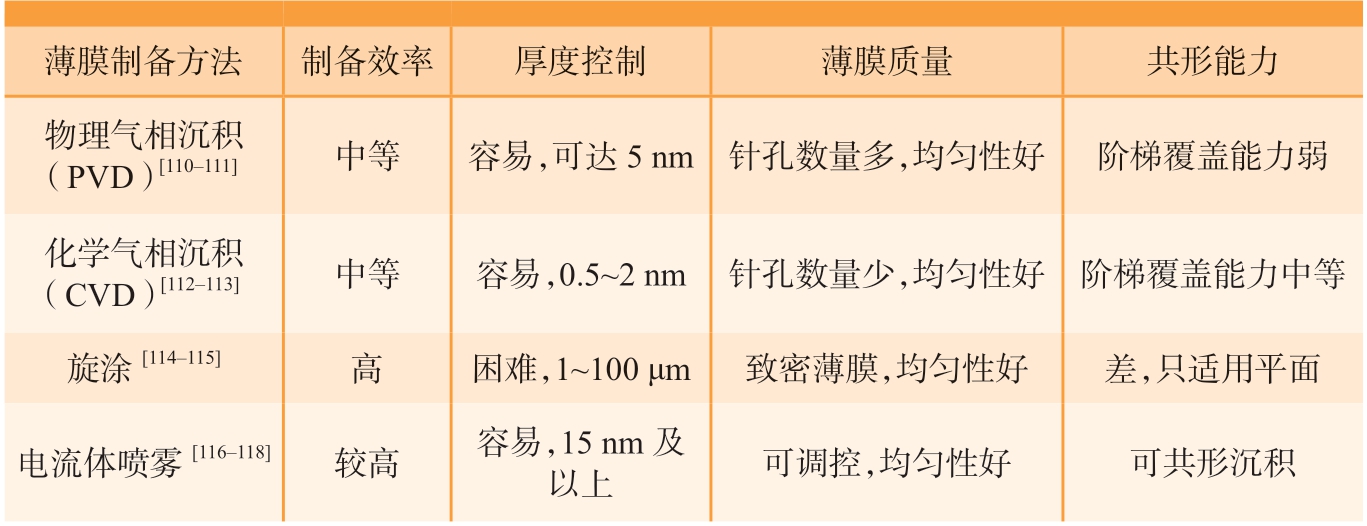

智能蒙皮异质多层电路制造与测试过程中,涉及大量绝缘、介电、封装、粘贴等功能薄膜的制备,不同类型薄膜如图8 所示。在飞行器发动机及机体风洞测试中,喷涂热敏漆及压敏漆涂层可实现快速响应[104-105](图8(a)[105])。多层结构层间需要通过刮涂胶膜实现可靠连接(图8(b)[15])。制备高精度传感器件时通常需要进行光刻胶薄膜旋涂来实现图案化(图8(c)[106])。采用共形喷涂[107-109]的方式进行电子元器件封装,可实现封装的自动化和轻量化(图8(d)[107,109])。飞行过程中的复杂工况对薄膜质量提出了较高要求,包括耐高温性、耐腐蚀性、抗疲劳强度等。而且飞机智能蒙皮表面多为曲面结构,曲面三维形状的复杂性对曲面薄膜的共形制造提出了挑战。目前具有代表性的曲面介电薄膜制造工艺包括物理气相沉积(PVD)、化学气相沉积(CVD)、旋涂、电流体喷雾等。不同薄膜制备工艺对比如表5 所示[110-118]。

表5 不同薄膜制备技术对比

Table 5 Comparison of thin film fabrication technologies

图8 不同类型薄膜

Fig.8 Different types of thin film

5.1 传统薄膜制备技术

物理气相沉积、化学气相沉积和旋涂法是薄膜制备中常用的表面涂层技术。在物理气相沉积过程中,材料从固体源中加热,转变为气态原子,然后在目标表面冷却并沉积形成薄膜。这一工艺需要在真空环境下进行,适用于金属、陶瓷和一些复材的沉积,例如耐腐蚀涂层(图8(e)[110])。在化学气相沉积过程中,化学前驱体在表面发生化学反应,形成薄膜。前驱体通常是气态的分子,通过热分解或化学反应在表面生成固体薄膜。化学气相沉积通常在高温高压环境下进行,所使用的材料范围更广,除了金属和陶瓷之外,还能直接沉积半导体等材料。因此,化学气相沉积在半导体制造领域应用广泛,可用于晶圆薄膜的制备(图8(f)[113])。此外,化学气相沉积还可在球面等复杂曲面衬底上制备高质量钙钛矿等材料的薄膜[112]。旋涂法作为实验室常用的镀膜手段,主要用于光刻胶等平面薄膜涂覆[114],其工艺步骤简单,将溶液滴在基材表面后旋转基材即可使液体在离心力作用下蔓延形成均匀薄膜。

虽然上述传统制备技术非常成熟,但这些技术还各自存在缺陷。物理气相沉积无法沉积厚度较大的薄膜,而且在曲面基材上薄膜均匀性一般不佳。化学气相沉积操作环境较为复杂,设备成本高,且薄膜制备过程中产生的废气可能含有害物质。旋涂法在离心力作用下形成薄膜,薄膜存在边缘效应,即薄膜边缘处不均匀。此外,旋涂法的厚度不容易控制,材料浪费多,且无法用于曲面基材。因此,传统薄膜制备技术无法完全满足飞行器智能蒙皮异质多层电路中的薄膜制备需求。对于不同应用需求,选择合适的薄膜制备技术至关重要。

5.2 电流体喷雾薄膜制备技术

喷雾技术具有灵活性高的特点,更适合曲面表面薄膜制备。其中电流体喷雾技术可使用高黏度墨水制备薄膜,制备的薄膜表面平整均匀,利用阵列喷头可高效制备超疏水功能薄膜(图8(g)[119])。电流体喷雾可调控的变量非常多,除了常规的工艺参数以外,还可以添加多种多样的辅助工艺,从而扩展其应用场景。通过选择高极性、低黏度的溶液,适当增加电压或降低流速,可以提高雾化的稳定性[120-123]。通过合理添加辅助性工艺,可克服电流体喷雾工艺的固有限制。例如通过气体辅助工艺可以提升高导电溶液的喷射稳定性[117],通过超声辅助工艺可以提升雾化颗粒均匀性[118],通过提高基板表面能、合理设置流量和加热温度等措施可以提高薄膜平整度[124-125]。

电流体喷雾制膜技术在曲面制膜领域已初步展现优势。大连理工大学王大志团队采用五轴电流体喷印运动平台进行曲面厚膜制备。制备过程中保证喷嘴垂直于曲面基底,从而在均匀分布电场下实现均匀厚膜制备。该团队在毫米级直径的半球形结构上成功制备了压电厚膜,其厚度达到50 μm,且压电性能优于丝网印刷制备的厚膜[126]。如前所述,华中科技大学黄永安团队利用电流体喷雾工艺直接在曲面电路/多层结构上进行3D结构覆盖光刻胶/PI 的喷雾镀膜,可制备出厚度2~5 μm 且均匀致密的曲面表面涂层,所制备的PI 介电薄膜表现出低表面粗糙度、高界面黏附力以及卓越的介电性能。电流体喷雾制备的厚度约为17 μm 的PI 薄膜,其介电常数在4 左右,介电损耗稳定在0.02 附近,与商用PI 膜特性相仿。通过百格刀对薄膜进行黏附力测试,其界面黏附性能超过4B 等级,满足常用电子器件中的黏附力要求。此外,随着喷涂次数的增加,其表面粗糙度不断减小,薄膜表面粗糙度可达到纳米级。

6 结论

实现飞行器智能蒙皮集成制造的关键在于曲面异质多层电路的高精度、跨尺度制造,其中包括承载结构表面的大面积传感阵列、频率选择表面、共形天线、电加热防/除冰系统等。多功能集成和结构功能一体化是智能蒙皮发展的重要方向,然而电路功能与承载结构的无缝集成则需要依赖曲面异质多层电路制造技术。为满足飞行器智能蒙皮制造需求,本文总结了4 类曲面异质多层电路制造的关键技术,包括曲面电路的图案化、通孔互连、曲面贴装以及薄膜制备;同时梳理出与之对应的具有潜力的解决方案,主要包括曲面共形打印、喷印打印填充、剪裁-拼接薄膜贴装、共形转印以及电流体喷雾镀膜。这些技术的发展将为飞行器智能蒙皮的制造提供可行而高效的手段。将现有异质多层曲面电路制造技术应用于实际工程时,仍然面临一系列问题和挑战,主要涉及以下几个方面。

(1)共形打印存在精度和效率方面的不足。喷墨打印技术在制备高分辨率曲面电路方面取得了显著进展,但在打印结构尺寸精度、打印稳定性和效率等方面仍然面临挑战。液滴沉积受多种因素影响,如喷嘴直径、堵塞情况、基板润湿性等,难以准确控制。此外,目前的研究主要侧重于单个喷头打印,而在大面积加工场景中效率可能无法满足要求。

(2)微孔填充金属化效率和一致性仍需提高。喷墨打印微孔填充金属化技术虽然灵活适应复杂曲面电路的多层互连,但单喷嘴填充方式难以满足大面积曲面多层电路互连需求。在填充过程中,喷嘴与微孔的对准及单孔墨水填充量的一致性都是挑战,尤其在曲面剖面较高或倾斜较大时,墨水流动可能导致孔壁填充不均匀。

(3)芯片或传感器贴装的可靠性和效率仍需提高。采用柔性薄膜集成芯片/传感器的方式可能会增加蒙皮结构层间的间隔,影响结构强度。一些需要裸露在蒙皮表面的传感器在极端环境下的封装和固定具有挑战性。

(4)雾化镀膜技术制备厚膜仍然是一个难题。尽管电流体喷雾制备工艺在实现复杂曲面表面的薄膜制备方面取得了一定进展,但对于厚度较大的导电/介电层制备仍然存在困难,而且薄膜在曲面表面的黏附强度仍需提升。

(5)大面积曲面电路制造装备及其控制技术需要提升。为实现大面积曲面电路的跨尺度制造,需要具备大行程、多自由度的曲面加工装备。随着装备行程和自由度的增加,运动精度难以保证,这对共形打印、通孔互连、芯片贴装等微米级高精细制造提出了极大挑战。

在面对上述挑战时,有必要结合飞行器智能蒙皮的特征和制造工艺展开深入的研究。首先,为提高制造效率,可以采用阵列化喷头,以优化图案打印和微孔填充效率。针对大面积曲面电路的加工,多机器人多工位的协同作业也是提高效率的有效途径。其次,为解决制造中的精度和一致性问题,需要通过原位测量和在线/离线轨迹补偿来提升加工路径与曲面基板的匹配度,建立液滴沉积几何尺寸的预测模型,并结合视觉传感技术实时测量反馈,以确保图案/薄膜的几何尺寸接近设计值,提高通孔填充的一致性。最后,为提高异质多层电路的服役可靠性,需深入研究烧结/共固化等方法,以增强异质界面结合强度,实现曲面多层电路的嵌入式制备。在追求高可靠性防护的同时,可借助喷雾封装方法来减轻结构质量,从而提升承载结构-功能电路复合系统的性能。这些研究点有机地结合起来,有望推动智能蒙皮技术更好地满足实际应用需求,进一步拓展曲面异质多层电路制造技术的应用领域。

[1] CHU L L,LI Q,GU F,et al.Design,modeling,and control of morphing aircraft: A review[J].Chinese Journal of Aeronautics,2022,35(5): 220-246.

[2] HUANG Y A,ZHU C,XIONG W N,et al.Flexible smart sensing skin for “Flyby-Feel” morphing aircraft[J].Science China Technological Sciences,2022,65(1): 1-29.

[3] BARBARINO S,BILGEN O,AJAJ R M,et al.A review of morphing aircraft[J].Journal of Intelligent Material Systems and Structures,2011,22(9): 823-877.

[4] 张旭辉,解春雷,刘思佳,等.智能变形飞行器发展需求及难点分析[J].航空学报,2023,44(21): 8-34.ZHANG Xuhui,XIE Chunlei,LIU Sijia,et al.Development needs and difficulty analysis for smart morphing aircraft[J].Acta Aeronautica et Astronautica Sinica,2023,44(21): 8-34.

[5] 汪玉,邱雷,黄永安.面向飞行器结构健康监测智能蒙皮的柔性传感器网络综述[J].航空制造技术,2020,63(15): 60-69,80.WANG Yu,QIU Lei,HUANG Yongan.Review of flexible sensor networks for structural health monitoring of aircraft smart skin[J].Aeronautical Manufacturing Technology,2020,63(15): 60-69,80.

[6] LOCKYER A J,ALT K H,KUDVA J N,et al.Conformal load-bearing antenna structures (CLAS): Initiative for multiple military and commercial applications[C]//Proc SPIE 3046,Smart Structures and Materials 1997: Smart Electronics and MEMS.San Diego:SPIE,1997.

[7] GUO Q X,LI Z R,SU J X,et al.Active frequency selective surface with wide reconfigurable passband[J].IEEE Access,2019,7: 38348-38355.

[8] HUANG Y A,WU H,ZHU C,et al.Programmable robotized ‘transfer-and-jet’printing for large,3D curved electronics on complex surfaces[J].International Journal of Extreme Manufacturing,2021,3(4): 045101.

[9] SUN Q J,KIM D H,PARK S S,et al.Transparent,low-power pressure sensor matrix based on coplanar-gate graphene transistors[J].Advanced Materials,2014,26(27): 4735-4740.

[10] TIAN J H,CAO X Y,GAO J,et al.A reconfigurable ultra-wideband polarization converter based on metasurface incorporated with PIN diodes[J].Journal of Applied Physics,2019,125(13): 135105.1-135105.9.

[11] ZHOU J Z,LI H T,KANG L,et al.Design,fabrication,and testing of active skin antenna with 3D printing array framework[J].International Journal of Antennas and Propagation,2017,2017: 7516323.

[12] SALOWITZ N,GUO Z Q,ROY S,et al.Recent advancements and vision toward stretchable bio-inspired networks for intelligent structures[J].Structural Health Monitoring,2014,13(6): 609-620.

[13] SURYAKUMAR V S,BABBAR Y,STRGANAC T W,et al.Control of a nonlinear wing section using Fly-by-Feel sensing[C]//Proceedings of the AIAA Atmospheric Flight Mechanics Conference.Reston: AIAA,2015.

[14] ELLSWORTH J C.Dynamic leading edge stagnation point determination utilizing an array of hot-film sensors with unknown calibration[C]//Proceedings of the 55th AIAA Aerospace Sciences Meeting.Reston:AIAA,2017.

[15] WANG Y,HU S G,XIONG T,et al.Recent progress in aircraft smart skin for structural health monitoring[J].Structural Health Monitoring,2022,21(5): 2453-2480.

[16] KOPSAFTOPOULOS F,NARDARI R,LI Y H,et al.A stochastic global identification framework for aerospace structures operating under varying flight states[J].Mechanical Systems and Signal Processing,2018,98: 425-447.

[17] XIONG W N,GUO D L,YANG Z X,et al.Conformable,programmable and steplinear sensor array for large-range wind pressure measurement on curved surface[J].Science China Technological Sciences,2020,63(10):2073-2081.

[18] QIU L,LIN X D,WANG Y,et al.A mechatronic smart skin of flight vehicle structures for impact monitoring of light weight and low-power consumption[J].Mechanical Systems and Signal Processing,2020,144:106829.

[19] BUDER U,PETZ R,KITTEL M,et al.AeroMEMS polyimide based wall double hot-wire sensors for flow separation detection[J].Sensors and Actuators A: Physical,2008,142(1): 130-137.

[20] 吴波,谈腾.机载智能蒙皮天线技术的研究进展[J].军民两用技术与产品,2018(7): 55-58,61.WU Bo,TAN Teng.Research progress of airborne smart skin antenna technology[J].Dual Use Technologies &Products,2018(7): 55-58,61.

[21] 何庆强.智能蒙皮天线分布式设计研究[J].现代电子技术,2018,41(17):123-127.HE Qingqiang.Research on distributed design of smart skin antenna[J].Modern Electronics Technique,2018,41(17): 123-127.

[22] 戴福洪,王广宁.埋微带天线蜂窝夹层结构的力电性能分析[J].复合材料学报,2011,28(2): 231-234.DAI Fuhong,WANG Guangning.Analysis of mechanical and electric performance of honeycomb sandwich structures embedded with the microstrip antenna[J].Acta Materiae Compositae Sinica,2011,28(2): 231-234.

[23] 周海峰,鞠金山,薛伟峰,等.结构功能一体化球载天线反射板制造工艺[J].电子工艺技术,2016,37(3): 166-167,174.ZHOU Haifeng,JU Jinshan,XUE Weifeng,et al.Manufacturing technology of structure and function integral airship antenna reflective board[J].Electronics Process Technology,2016,37(3): 166-167,174.

[24] 史则颖,叶冬,彭子寒,等.飞行器共形天线新型制造工艺及应用研究进展[J].航空学报,2021,42(10): 524812.SHI Zeying,YE Dong,PENG Zihan,et al.Research progress on novel manufacturing approaches of conformal antenna for aircraft[J].Acta Aeronautica et Astronautica Sinica,2021,42(10): 524812.

[25] 韩垒,王刚,蒋维旭,等.3D 打印技术在机载超宽带共形天线中的应用研究[J].电波科学学报,2024,39(1): 134-141.HAN Lei,WANG Gang,JIANG Weixu,et al.Application research on the 3D printing technology in airborne ultra-wideband conformal antenna[J].Chinese Journal of Radio Science,2024,39(1): 134-141.

[26] 刘秀利,苑博,孙凤林.3D 打印在智能蒙皮天线中的应用发展[J].电子工艺技术,2020,41(6): 311-313,332.LIU Xiuli,YUAN Bo,SUN Fenglin.Application and development of 3D printing in smart skin antenna[J].Electronics Process Technology,2020,41(6): 311-313,332.

[27] 王向峰,高炳攀,任志英,等.一体化曲面共形频率选择表面雷达罩[J].光学精密工程,2018,26(6): 1362.WANG Xiangfeng,GAO Bingpan,REN Zhiying,et al.Integrated curvedsurface conformal frequency selective surface radome[J].Optics and Precision Engineering,2018,26(6): 1362.

[28] 魏鑫磊.雷达罩频率选择表面的设计及激光精密加工技术研究[D].温州: 温州大学,2016.WEI Xinlei.Design and laser precision machining technologies for frequency selective surface radome[D].Wenzhou: Wenzhou University,2016.

[29] 方家萌.不可展频率选择表面的加工方法研究[D].大连: 大连理工大学,2016.FANG Jiameng.Research on the processing method of non-developable frequency selective surface[D].Dalian: Dalian University of Technology,2016.

[30] 毛杨础,苏向辉.电热防冰过程中复合材料机翼传热数值分析[J].航空计算技术,2017,47(5): 32-36,45.MAO Yangchu,SU Xianghui.Numerical analysis of heat transfer for composite wing skin during aircraft electrothermal anti-icing process[J].Aeronautical Computing Technique,2017,47(5): 32-36,45.

[31] 曹毓鹏,张贺.航空飞行器防/除冰技术研究进展及展望[C]//第五届中国航空科学技术大会论文集.青岛: 中国航空总会,2021.CAO Yupeng,ZHANG He.Research progress and prospect of anti-icing and deicing technology for aeronautical aircraft[C]//Collection of the 5th China Aviation Science and Technology Conference.Qingdao: Chinese Society of Aeronautics and Astronautics,2021.

[32] 刘广锋,王路瑶,袁文科.波音787 飞机新型大翼防冰系统及其维护[J].航空维修与工程,2022(7): 93-95.LIU Guangfeng,WANG Luyao,YUAN Wenke.Introduction of new type wing anti-ice system for B787[J].Aviation Maintenance &Engineering,2022(7): 93-95.

[33] 魏杰,李昊,张亚男,等.石墨烯复合材料在电热防/除冰领域研究进展[J].中国材料进展,2022,41(6): 487-496.WEI Jie,LI Hao,ZHANG Yanan,et al.Research progress of graphene composites in the field of electrothermal anti-icing/deicing[J].Materials China,2022,41(6): 487-496.

[34] 林浩宇.碳纳米纸复合材料及其结构电加热性能研究[D].哈尔滨: 哈尔滨工业大学,2017.LIN Haoyu.Study on electrical heating properties of carbon nano-paper composite and its structure[D].Harbin: Harbin Institute of Technology,2017.

[35] 曹彤,黄进,茅德旺.基于3D 打印微带贴片天线的近红外烧结研究[J].火控雷达技术,2023,52(2): 105-110.CAO Tong,HUANG Jin,MAO Dewang.Research on near-infrared sintering based on 3D printed microstrip patch antenna[J].Fire Control Radar Technology,2023,52(2): 105-110.

[36] 张颖.微笔直写3D 打印天线阵面的工艺[J].电子工艺技术,2022,43(6): 357-360.ZHANG Ying.3D printing with micropen direct writing in antennas array[J].Electronics Process Technology,2022,43(6): 357-360.

[37] ZHANG H Y,HUANG J,WANG J J,et al.Development of a path planning algorithm for reduced dimension patch printing conductive pattern on surfaces[J].The International Journal of Advanced Manufacturing Technology,2018,95(5): 1645-1654.

[38] PAULSEN J A,RENN M,CHRISTENSON K,et al.Printing conformal electronics on 3D structures with aerosol jet technology[C]//2012 Future of Instrumentation International Workshop (FIIW) Proceedings.Piscataway,NJ: IEEE,2012: 1-4.

[39] YE D,XIE H,TIAN Y,et al.Electrohydrodynamic lithography of metallic mesh for optically transparent flexible and conformal antennas[J].Science China Technological Sciences,2023,66(1): 2-12.

[40] HUANG Y A,WU H,XIAO L,et al.Assembly and applications of 3D conformal electronics on curvilinear surfaces[J].Materials Horizons,2019,6(4): 642-683.

[41] SEONG B,YOO H,DAT NGUYEN V,et al.Metal-mesh based transparent electrode on a 3-D curved surface by electrohydrodynamic jet printing[J].Journal of Micromechanics and Microengineering,2014,24(9): 097002.

[42] LIU J P,XIAO L,RAO Z F,et al.High-performance,micrometer thick/conformal,transparent metal-network electrodes for flexible and curved electronic devices[J].Advanced Materials Technologies,2018,3(8): 1800155.

[43] KHONDOKER M A H,OSTASHEK A,SAMEOTO D.Direct 3D printing of stretchable circuits via liquid metal co-extrusion within thermoplastic filaments[J].Advanced Engineering Materials 2019,21:1900060.

[44] YESHUA T L,LAYANI M,DEKHTER R,et al.Micrometer to 15 nm printing of metallic inks with fountain pen nanolithography[J].Small,2018,14(1):1702324.

[45] WU W.Inorganic nanomaterials for printed electronics: A review[J].Nanoscale,2017,9(22): 7342-7372.

[46] KIM K,PARK J,SUH J H,et al.3D printing of multiaxial force sensors using carbon nanotube (CNT)/thermoplastic polyurethane(TPU) filaments[J].Sensors and Actuators A:Physical,2017,263: 493-500.

[47] GOH G L,ZHANG H N,CHONG T H,et al.3D printing of multilayered and multimaterial electronics: A review[J].Advanced Electronic Materials,2021,7(10): 2100445.

[48] KIM J,KUMAR R,BANDODKAR A J,et al.Advanced materials for printed wearable electrochemical devices: A review[J].Advanced Electronic Materials,2017,3(1):1600260.

[49] FURLANI E P.Fluid mechanics for inkjet printing[M]//Hoath S D.Fundamentals of inkjet printing: The science of inkjet and droplets.Weinheim: Wiley-VCH Verlag GmbH&Co.KGaA,2016.

[50] JUNG W,JUNG Y H,PIKHITSA P V,et al.Three-dimensional nanoprinting via charged aerosol jets[J].Nature,2021,592(7852):54-59.

[51] CAO C Y,ANDREWS J B,FRANKLIN A D.Completely printed,flexible,stable,and hysteresis-free carbon nanotube thin-film transistors via aerosol jet printing[J].Advanced Electronic Materials,2017,3(5):1700057.

[52] GALLIKER P,SCHNEIDER J,EGHLIDI H,et al.Direct printing of nanostructures by electrostatic autofocussing of ink nanodroplets[J].Nature Communications,2012,3: 890.

[53] HAN Y W,DONG J Y.Electrohydrodynamic (EHD) printing of molten metal ink for flexible and stretchable conductor with self-healing capability[J].Advanced Materials Technologies,2018,3(3): 1700268.

[54] WAN X,LUO L,LIU Y J,et al.Direct ink writing based 4D printing of materials and their applications[J].Advanced Science,2020,7(16): 2001000.

[55] ALKADI F,LEE K C,BASHIRI A,et al.Conformal additive manufacturing using a direct-print process[J].Additive Manufacturing,2020,32: 100975.

[56] EMON O F,ALKADI F,KIKI M,et al.Conformal 3D printing of a polymeric tactile sensor[J].Additive Manufacturing Letters,2022,2: 100027.

[57] KUCUKDEGER E,JOHNSON B N.Closed-loop controlled conformal 3D printing on moving objects via tool-localized object position sensing[J].Journal of Manufacturing Processes,2023,89: 39-49.

[58] KUCUKDEGER E,TONG Y X,SINGH M,et al.Conformal 3D printing of nonplanar antennas on wrinkled and folded kapton films using point cloud data[J].Flexible and Printed Electronics,2021,6(4): 044002.

[59] UZEL S G M,WEEKS R D,ERIKSSON M,et al.Multimaterial multinozzle adaptive 3D printing of soft materials[J].Advanced Materials Technologies,2022,7(8):2101710-2101719.

[60] ZHAO F,LI D C,JIN Z M.Preliminary investigation of poly-ether-ether-ketone based on fused deposition modeling for medical applications[J].Materials,2018,11(2): 288.

[61] LU B H,LAN H B,LIU H Z.Additive manufacturing frontier: 3D printing electronics[J].Opto-Electronic Advances,2018,1(1): 17000401-17000410.

[62] XIE F B,CHEN L F,LI Z Y,et al.Path smoothing and feed rate planning for robotic curved layer additive manufacturing[J].Robotics and Computer-Integrated Manufacturing,2020,65: 101967.

[63] PENG Z L,WANG M J,LV H,et al.Electric field-driven microscale 3D printing of flexible thin-walled tubular mesh structures of molten polymers[J].Materials &Design,2023,225: 111433.

[64] HONG F,LAMPRET B,MYANT C,et al.5-axis multi-material 3D printing of curved electrical traces[J].Additive Manufacturing,2023,70: 103546.

[65] ZHANG H N,MOON S K,NGO T H.3D printed electronics of non-contact ink writing techniques: Status and promise[J].International Journal of Precision Engineering and Manufacturing-Green Technology,2020,7(2): 511-524.

[66] LI Z,HUANG J,YANG Y P,et al.Additive manufacturing of conformal microstrip antenna using piezoelectric nozzle array[J].Applied Sciences,2020,10(9): 3082.

[67] MENG F B,HUANG J,ZHAO P B.3D-printed conformal array patch antenna using a five-axes motion printing system and flash light sintering[J].3D Printing and Additive Manufacturing,2019,6(2): 118-125.

[68] PING B,HUANG J,MENG F B.Prediction model of part topography in curved surface inkjet 3D printing[J].The International Journal of Advanced Manufacturing Technology,2023,127(7): 3371-3384.

[69] MENG F B,HUANG J,PING B,et al.Intelligent control system for 3D inkjet printing[J].Journal of Intelligent Manufacturing,2024,35(2): 575-586.

[70] SRIKANTHAN R,CHAITANYA M,SAM G,et al.Numerical and experimental investigation of aerosol jet printing[J].Additive Manufacturing,2022,59(PA): 103090.

[71] CHEN G,GU Y,TSANG H,et al.The effect of droplet sizes on overspray in aerosol-jet printing[J].Advanced Engineering Materials,2018,20(8): 1701084.

[72] HONG K,KIM Y H,KIM S H,et al.Aerosol jet printed,sub-2 V complementary circuits constructed from P-and N-type electrolyte gated transistors[J].Advanced Materials,2014,26(41): 7032-7037.

[73] CANTÙ E,TONELLO S,ABATE G,et al.Aerosol jet printed 3D electrochemical sensors for protein detection[J].Sensors,2018,18(11): 3719.

[74] CHIETERA F P,COLELLA R,VERMA A,et al.Laser-induced graphene,fused filament fabrication,and aerosol jet printing for realizing conductive elements of UHF RFID antennas[J].IEEE Journal of Radio Frequency Identification,2022,6: 601-609.

[75] BLUMENTHAL T,FRATELLO V,NINO G,et al.Conformal printing of sensors on 3D and flexible surfaces using aerosol jet deposition[C]//SPIE Smart Structures and Materials+Nondestructive Evaluation and Health Monitoring.Proc SPIE 8691,Nanosensors,Biosensors,and Info-Tech Sensors and Systems.San Diego,CA: SPIE,2013: 118-126.

[76] ESA Z,ABID M,ZAINI J H,et al.Advancements and applications of electrohydrodynamic printing in modern microelectronic devices: A comprehensive review[J].Applied Physics A,2022,128(9):780.

[77] YE D,PENG Z H,LIU J X,et al.Self-Limited ultraviolet laser sintering of liquid metal particles for μm-thick flexible electronics devices[J].Materials &Design,2022,223:111189.

[78] LIU J P,JIANG S,XIONG W N,et al.Self-healing kirigami assembly strategy for conformal electronics[J].Advanced Functional Materials,2022,32(12): 2109214.

[79] WU H,LUO H B,WANG K X,et al.Enhanced geometric precision of noncontact,conformal 3D printing via “errortransferred” towards jetting-direction[J].Precision Engineering,2021,72: 1-12.

[80] FAROOQ M G,GRAVES-ABE T L,LANDERS W F,et al.3D copper TSV integration,testing and reliability[C]//2011 International Electron Devices Meeting.Washington,DC: IEEE,2011: 7.1.1-7.1.4.

[81] SHOREY A B,LU R.Progress and application of through glass via (TGV) technology[C]//2016 Pan Pacific Microelectronics Symposium (Pan Pacific).Big Island,HI: IEEE,2016: 1-6.

[82] REN P H,AN M Z,YANG P X,et al.Inhibition of multi-site adsorption of polyethylene glycol during copper viafilling process[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2022,652: 129823.

[83] HWANG G,MIAO J H,RAO BSSC.Development of metallization process for fine pitch TSV[C]//2021 IEEE 23rd Electronics Packaging Technology Conference (EPTC).Singapore: IEEE,2021: 633-636.

[84] 程万.高深宽比的TSV 电镀铜填充技术研究[D].北京: 中国科学院大学,2017.CHENG Wan.The study on copper electro-deposition in high aspect ratio through silicon vias[D].Beijing: University of Chinese Academy of Sciences,2017.

[85] QIU Y,YUE S C,MOUSSA W A,et al.Vacuum-assisted through silicon via filling method with Ag-based epoxy[J].IEEE Transactions on Components,Packaging and Manufacturing Technology,2016,6(10): 1475-1481.

[86] PARK D,KIM J H,OH T S.Formation of through-silicon-vias by Tin filling processes using pressure infiltration and electrodeposition/reflow[C]//2017 International Conference on Electronics Packaging (ICEP).Yamagata: IEEE,2017: 28-29.

[87] QUACK N,SADIE J,SUBRAMANIAN V,et al.Through silicon vias and thermocompression bonding using inkjetprinted gold nanoparticles for heterogeneous MEMS integration[C]//2013 Transducers &Eurosensors XXVII: The 17th International Conference on Solid-State Sensors,Actuators and Microsystems (TRANSDUCERS &EUROSENSORS XXVII).Barcelona: IEEE,2013: 834-837.

[88] KHORRAMDEL B,MÄNTYSALO M.Inkjet filling of TSVs with silver nanoparticle ink[C]//Proceedings of the 5th Electronics System-integration Technology Conference(ESTC).Helsinki: IEEE,2014: 1-5.

[89] GU J B,JIANG X,YANG H,et al.Capillary effect based TSV filling method[C]//2014 IEEE 27th International Conference on Micro Electro Mechanical Systems (MEMS).San Francisco,CA: IEEE,2014: 1115-1118.

[90] YANG J H,TSOU K L,FU Y M,et al.Process development of low resistive Ag-based through silicon vias using inkjet printing technique for 3D microsystem integration[C]//2019 IEEE 32nd International Conference on Micro Electro Mechanical Systems (MEMS).Seoul: IEEE,2019: 376-379.

[91] WANG Q L,ZHANG G N,ZHANG H Y,et al.High-resolution,flexible,and fullcolor perovskite image photodetector via electrohydrodynamic printing of ionic-liquidbased ink[J].Advanced Functional Materials,2021,31(28): 2100857.

[92] DUAN Y Q,ZHANG G N,YU R,et al.Inkjet printing for scalable and patterned fabrication of halide perovskite-based optoelectronic devices[J].Journal of Materials Chemistry C,2022,10(39): 14379-14398.

[93] DUAN Y Q,LI H Y,YANG W L,et al.Mode-tunable,micro/nanoscale electrohydrodynamic deposition techniques for optoelectronic device fabrication[J].Nanoscale,2022,14(37): 13452-13472.

[94] LI H Y,YANG W L,DUAN Y Q,et al.Residual oscillation suppression via waveform optimization for stable electrohydrodynamic drop-on-demand printing[J].Additive Manufacturing,2022,55: 102849.

[95] 王杨婧,秦绪嵘,冯小晶,等.一种星载大功率T/R 组件的高密度组装技术[J].空间电子技术,2021,18(6): 75-79.WANG Yangjing,QIN Xurong,FENG Xiaojing,et al.High density assembly technology of high-power T/R module for satellite[J].Space Electronic Technology,2021,18(6): 75-79.

[96] GHOSH S,SHEOKAND H,SRIVASTAVA K V.A polarization-independent tunable microwave absorber with wide tuning range[C]//2018 24th National Conference on Communications (NCC).Hyderabad: IEEE,2018: 1-4.

[97] XU Z J,CAO L N Y,LI C Y,et al.Digital mapping of surface turbulence status and aerodynamic stall on wings of a flying aircraft[J].Nature Communications,2023,14(1): 2792.

[98] XIONG W N,ZHU C,GUO D L,et al.Bio-inspired,intelligent flexible sensing skin for multifunctional flying perception[J].Nano Energy,2021,90: 106550.

[99] FLOREANO D,PERICET-CAMARA R,VIOLLET S,et al.Miniature curved artificial compound eyes[J].Proceedings of the National Academy of Sciences of the United States of America,2013,110(23): 9267-9272.

[100] SIM K,CHEN S,LI Z W,et al.Three-dimensional curvy electronics created using conformal additive stamp printing[J].Nature Electronics,2019,2: 471-479.

[101] XU X,DAVANCO M,QI X F,et al.Direct transfer patterning on three dimensionally deformed surfaces at micrometer resolutions and its application to hemispherical focal plane detector arrays[J].Organic Electronics,2008,9(6): 1122-1127.

[102] LEE S.Fundamentals of bonding technology and process materials for 2.5/3D packages[M].Singapore: Springer,2021.

[103] ZABOW G.Reflow transfer for conformal three-dimensional microprinting[J].Science,2022,378(6622): 894-898.

[104] PENG D,JIAO L R,YU Y L,et al.Single-shot lifetime-based PSP and TSP measurements on turbocharger compressor blades[J].Experiments in Fluids,2017,58(9):127.

[105] LIU T S,SULLIVAN J P,ASAI K,et al.Pressure and temperature sensitive paints[M].Cham: Springer International Publishing,2021.

[106] PHAM N P,BOELLAARD E,BURGHARTZ J N,et al.Photoresist coating methods for the integration of novel 3-D RF microstructures[J].Journal of Microelectromechanical Systems,2004,13(3): 491-499.

[107] HAN S,OSTERMAN M,MESCHTER S,et al.Evaluation of effectiveness of conformal coatings as tin whisker mitigation[J].Journal of Electronic Materials,2012,41(9): 2508-2518.

[108] RATHINAVELU U,JELLESEN M S,MOLLER P,et al.Effect of no-clean flux residues on the performance of acrylic conformal coating in aggressive environments[J].IEEE Transactions on Components,Packaging and Manufacturing Technology,2012,2(4): 719-728.

[109] SHAO X,CHEN X J,YU X J,et al.Nondestructive measurement of conformal coating thickness on printed circuit board with ultra-high resolution optical coherence tomography[J].IEEE Access,2019,7: 18138-18145.

[110] MIORIN E,MONTAGNER F,ZIN V,et al.Al rich PVD protective coatings:A promising approach to prevent T91 steel corrosion in stagnant liquid lead[J].Surface and Coatings Technology,2019,377: 124890.

[111] GAONA-TIBURCIO C,MONTOYARANGEL M,CABRAL-MIRAMONTES J A,et al.Corrosion resistance of multilayer coatings deposited by PVD on Inconel 718 using electrochemical impedance spectroscopy technique[J].Coatings,2020,10(6): 521.

[112] 罗派峰,周圣稳,夏伟,等.曲面大面积高质量CH3NH3PbI3 钙钛矿薄膜的制备研究[C]//第三届新型太阳能电池学术研讨会论文集.北京: 中国可再生能源学会,2016.LUO Paifeng,ZHOU Shengwen,XIA Wei,et al.Preparation of large-area highquality CH3NH3PbI3 perovskite film on curved surfaces[C]// Collection of the 3rd Conference on New Generation Solar Cells.Beijing: China Renewable Energy Society,2016.

[113] LI J W,WANG S P,LI L,et al.Chemical vapor deposition of 4 inch waferscale monolayer MoSe2[J].Small Science,2022,2(11): 2200062.

[114] MUSTAFA H A M,JAMEEL D A.Modeling and the main stages of spin coating process: A review[J].Journal of Applied Science and Technology Trends,2021,2(2): 119-123.

[115] LIM J S,LEE H W.Movement control method of magnetic levitation system using eccentricity of non-contact position sensor[J].Applied Sciences,2021,11(5): 2396.

[116] WU H,TIAN Y,LUO H B,et al.Fabrication techniques for curved electronics on arbitrary surfaces[J].Advanced Materials Technologies,2020,5(8): 2000093.

[117] HAN S,KIM H,LEE S,et al.Efficient planar-heterojunction perovskite solar cells fabricated by high-throughput sheath-gasassisted electrospray[J].ACS Applied Materials&Interfaces,2018,10(8): 7281-7288.

[118] RUTKOWSKI S,SI T Y,GAI M Y,et al.Magnetically-guided hydrogel capsule motors produced via ultrasound assisted hydrodynamic electrospray ionization jetting[J].Journal of Colloid and Interface Science,2019,541: 407-417.

[119] ABU MOSA M,KIM S H,KWON K S.Multinozzle electrospray method for highthroughput and uniform coating: Application of superhydrophobic coating[J].Journal of Coatings Technology and Research,2023,20(3):1069-1081.

[120] BARRERO A,LÓPEZ-HERRERA J M,BOUCARD A,et al.Steady cone-jet electrosprays in liquid insulator baths[J].Journal of Colloid and Interface Science,2004,272(1):104-108.

[121] JAWOREK A,SOBCZYK A T,KRUPA A.Electrospray application to powder production and surface coating[J].Journal of Aerosol Science,2018,125: 57-92.

[122] KIMOTO A,TAKAKU H,HAYAKAWA H,et al.Multilayer organic photovoltaic devices fabricated by electrospray deposition technique and the role of the interlayer[J].Thin Solid Films,2017,636: 302-306.

[123] LI W W,LIN J H,WANG X,et al.Electrospray deposition of ZnO thin films and its application to gas sensors[J].Micromachines,2018,9(2): 66.

[124] ZHAO X Y,DENG W W.Printing photovoltaics by electrospray[J].Opto-Electronic Advances,2020,3(6): 190038.

[125] JOSHI B,SAMUEL E,KIM Y I,et al.Electrostatically sprayed nanostructured electrodes for energy conversion and storage devices[J].Advanced Functional Materials,2021,31(14): 2008181.

[126] 赵奎鹏.电流体喷印压电厚膜关键技术及器件研究[D].大连: 大连理工大学,2022.ZHAO Kuipeng.Research on key technologies and devices of piezoelectric thick film based on electrohydrodynamic jet printing[D].Dalian: Dalian University of Technology,2022.