当前,新一代航空航天飞行器大量采用先进材料,如高性能轻质合金和复合结构。纤维增强复合材料具有比强度/比刚度高、抗疲劳性能优异、可剪裁设计等诸多优点,目前已广泛应用于飞行器主承力结构[1]。空客A350 与波音787 的复合材料用量均超过50%,F-35 战斗机的复合材料用量达35%。我国针对C929、歼-20 等多个在研与服役型号开展了关于先进复合材料的大量研究工作。然而,航空航天飞行器结构服役期内撞击事件频繁,易导致结构内部出现大面积分层、裂纹等多种不同类型的损伤,当损伤积累到一定程度时将造成飞行器结构材料性能退化,结构承载能力降低,从而严重威胁飞行器结构的安全与完整性。为及时发现飞行器结构内部的损伤,结构健康监测(SHM)技术应运而生。

结构健康监测技术依托先进传感器网络,在线获取结构健康状态相关信息,通过先进的信号处理技术分析信号参数以此判断结构状态,获得结构损伤与性能退化状态,评估结构剩余寿命。结构健康监测技术可以降低装备的维护成本,缩短结构装备维护时间[2]。为确保结构的安全性、延长使用寿命、降低维护成本、提高飞行效率、满足监管要求,在飞行器设计和运营中采用结构健康监测技术至关重要。结构健康监测为结构设计提供了重要的反馈机制,通过实时监测和结构性能评估,设计者能够获取关键数据,了解结构实际运行状态。这有助于验证设计的可靠性和耐久性,发现潜在问题并进行改进,从而优化设计,提高结构的安全性、可维护性和寿命,推动结构工程领域的持续进步。同时,可根据损伤诊断结果定制个性化单机运维方案,相比传统的定期维护,结构健康监测技术可大幅缩减运维成本,提升飞行时长。

为确保飞行器运行效率,需要深入关注一些关键结构位置,如机翼、机身、发动机部位、起落架、油箱等[3-4]。这些结构面临疲劳、腐蚀、碰撞和设计缺陷等典型失效问题,可应用多种先进监测技术及时发现潜在问题,以便采取预防性措施,确保飞行器在长期运行中保持良好的状态及安全性。这些技术的协同应用旨在全面监测飞行器各处可能的损伤,以提高飞行器结构的可靠性、耐久性,确保整体运行的安全性。针对飞行器主要结构中健康监测的关键问题,本文介绍了基于飞行器结构常用的健康监测技术,包括飞行器结构状态监测和损伤诊断方法,重点阐述了各项技术的研究现状、关键问题和主要挑战,最后讨论了飞行器结构中的结构健康监测技术的发展趋势。

1 结构健康监测技术概述

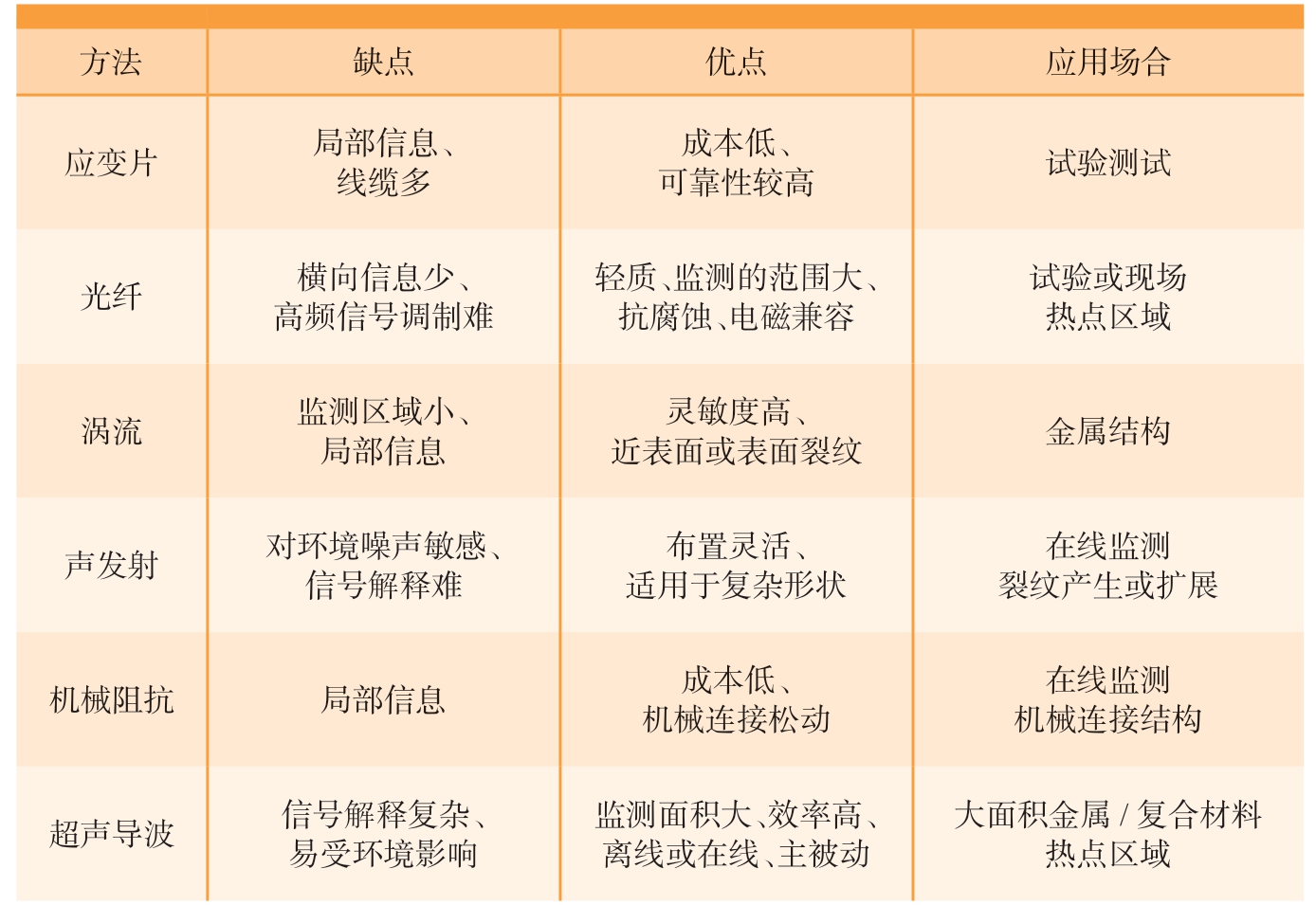

结构健康监测技术通过实时监测飞行器结构的变化和性能状况,提前发现潜在问题,从而预测结构的健康状况,为维修和维护决策提供科学依据,保障飞行器的服役安全性和可靠性[5]。多国逐步面向飞行器的结构监测技术领域开展立项研究[6-7]。结构健康监测技术采用压电片、光纤、声发射等先进的传感器网络实时监测飞行器结构的疲劳裂纹、冲击引起的损伤、腐蚀和热疲劳等问题,及时地为损伤诊断提供关键信息,以确保采取必要的修复和维护措施,维持结构的健康状态,保障飞行器安全运行。可用于飞行器结构的健康监测技术可概括为表1[8]。

表1 可用于飞行器的结构健康监测技术

Table 1 Structural health monitoring technologies applicable to aircraft

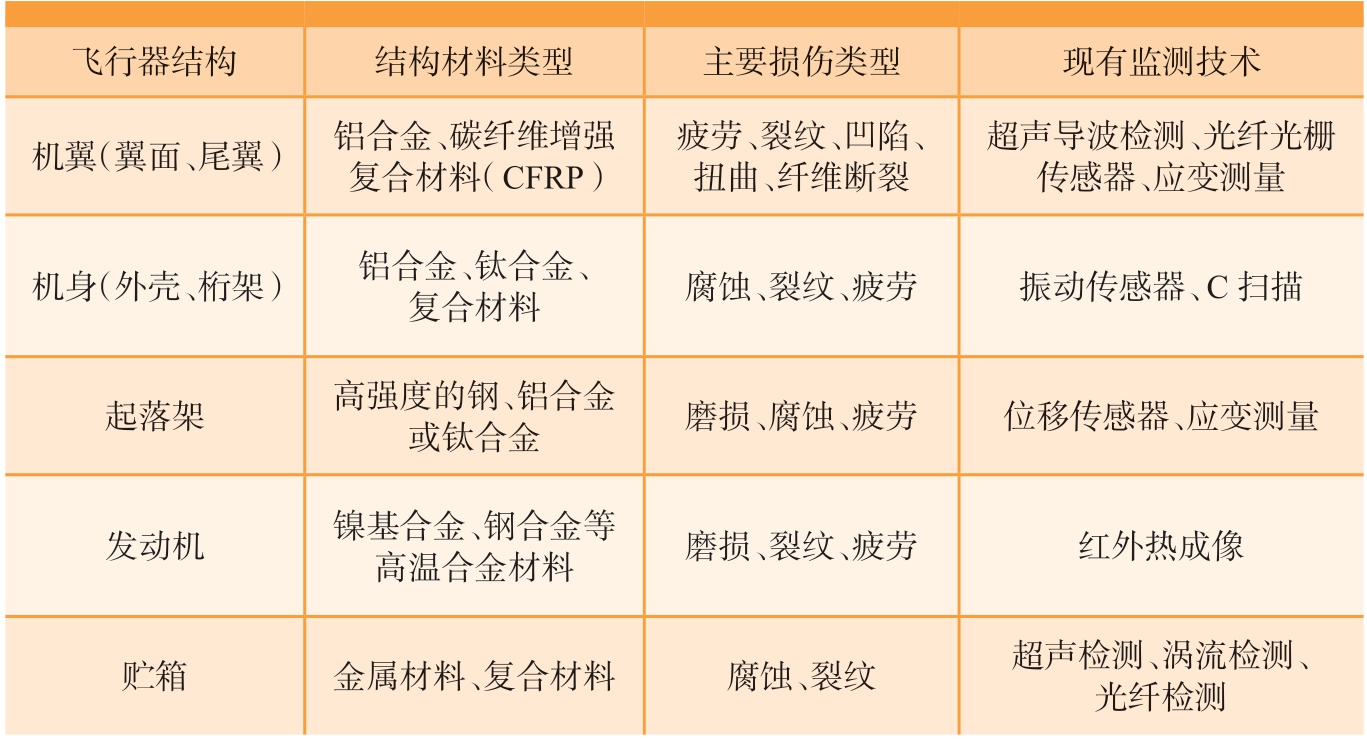

结构健康监测是确保飞行器安全运行的关键环节,它聚焦于多个关键结构位置,包括机翼、机身、发动机部位、尾翼与升降舵、起落架、油箱等[9]。在这些关键结构位置可能发生各种类型损伤,如疲劳裂纹、结构变形、层间剥离和纤维断裂等[4]。为及时发现这些问题并准确评估,采用了多种监测技术,包括超声导波检测、光纤光栅传感器、振动传感器、红外热成像、电流传感器及位移传感器等。可用于飞行器常见结构的材料及其损伤形式和监测技术可概括为表2[4,9]。

表2 飞行器常见结构的材料类型和损伤监测技术手段[4,9]

Table 2 Material types and damage monitoring techniques for common aircraft structures[4,9]

2 飞行器结构冲击监测技术

航空航天复合材料结构在运输、服役过程中会不可避免地受到外部撞击,使结构产生目不可检的损伤,严重威胁结构的安全性和完整性[10-11]。实时监测复合材料结构遭受的外部撞击对保障结构安全性、降低结构维护费用等具有重要意义[12]。冲击监测技术原理如图1 所示,结构的监测区域内发生冲击事件时,会在结构中激发出导波信号,通过布置传感器网络(一般为压电[13]、应变[14]和加速度传感器[15])接收结构中传播的导波信号,再利用先进的信号处理结合特定的算法即可实现对冲击位置的估计及对冲击载荷历程的重构[16]。

图1 冲击监测技术的原理

Fig.1 Principle of impact monitoring technology

2.1 冲击定位及冲击载荷重构

2.1.1 冲击定位

时差法由于简单易行,是发展最早的冲击定位方法[17-18]。它利用传感器和冲击源的几何位置关系建立非线性方程组,通过优化算法求解方程组来确定冲击位置。在这类方法中,最常用的是三角测量法[19],它适用于各向同性结构[20],而对于各向异性的航空航天复合材料结构,则需要事先获取各方向的波速分布。因此,Kundu 等[21-23]对三角测量法进行了改进,使其适用于各向异性的复合材料结构而不需要全方位波速。此外,赵刚等[24]提出了四点圆弧算法来定位碳纤维层合板上的冲击源,与三角测量法相比,该算法提高了定位精度。这类方法受到测量噪声和边界反射的影响,常常难以获取精准的波达时间差,导致应用受到限制。

时间反转法的优势是不需要传播媒介的先验知识,并且具有良好的抗噪性能和成像聚焦度。该方法基于弹性波传播的互易性,对传感器接收到的信号根据“先至后发,后至先发”的原则进行时间反转聚焦来确定冲击源位置。邱雷等[25]采用香农复数小波变换计算Lamb 的相速度,提出基于相位合成的虚拟时间反转聚焦成像方法,通过在飞机翼盒上进行冲击概率成像来确定冲击位置。Miniaci 等[26]发展了基于时间反转和激光测振全波场测量的冲击定位方法,该方法不需要计算波速就能预测加筋铝板上的冲击位置。不过上述时间反转方法要么需要测定波速,要么依赖于全波场测量设备,从而不利于在结构冲击监测领域的工程应用。

多重信号分类算法目前已在无线通信、雷达、医学影像等领域得到广泛的应用。苏永振等[27]将其引入到冲击定位中,该方法的核心是利用冲击信号的信号子空间和噪声子空间的正交性估计冲击应力波的入射方向等参数。然而,该方法是以远场假设作为前提的,对距离传感器较近区域的冲击源定位精度较低。为此,钟永腾等[28]研究了一种基于梅花阵列的多重信号分类算法,该算法能够实现监测区域全方位角度的冲击定位。可是这类方法一般计算复杂度较高,后续研究可以考虑对算法进行优化。

参考数据库法是从结构上划分训练点获取参考信号并建立数据库的,通过对比收集到的冲击信号与参考信号之间的相似度确定冲击位置,采用较少传感器就可实现可接受的定位精度。Jang 等[29]提出了一种基于均方根的冲击位置识别方法,以当前冲击信号与参考信号的均方根度量相似性来预测冲击位置,在含加强筋的壁板上布置4 个传感器就可识别冲击位置。Liu 等[30]应用一种两步法提高这类方法在传感器低采样率情况下的冲击定位精度。然而,参考数据库法的定位效果取决于训练点的数量,缺乏参考点时定位误差大。

实际工程应用中的飞行器结构十分复杂,基于上述物理模型的方法定位效果较差。因此,包括人工神经网络(ANN)[31-32]、多项式回归[33]、广义回归神经网络(GRNN)[34]、径向基函数网络(RBFN)[35-36]、极限学习机(ELM)[37-38]、支持向量回归(SVR)[39-40]、卷积神经网络(CNN)[41-42]等在内的机器学习方法逐渐被一些学者引入到冲击定位当中。这类方法一般把冲击定位转化为回归问题实现冲击位置识别。例如,Ghajari 等[43]将冲击应力波的到达时间作为输入,将冲击位置的坐标作为输出,通过超参数调优并训练人工神经网络,在含加强筋的复材板上实现了冲击定位。为了减小机器学习方法的冲击定位误差,Liu 等[39]提出了一种基于多域特征融合的支持向量回归算法。但是,这类方法的难点在于:对于大面积的真实结构件,需要建立庞大的数据库和大量的计算资源,使得这类方法目前难以实现工程应用。

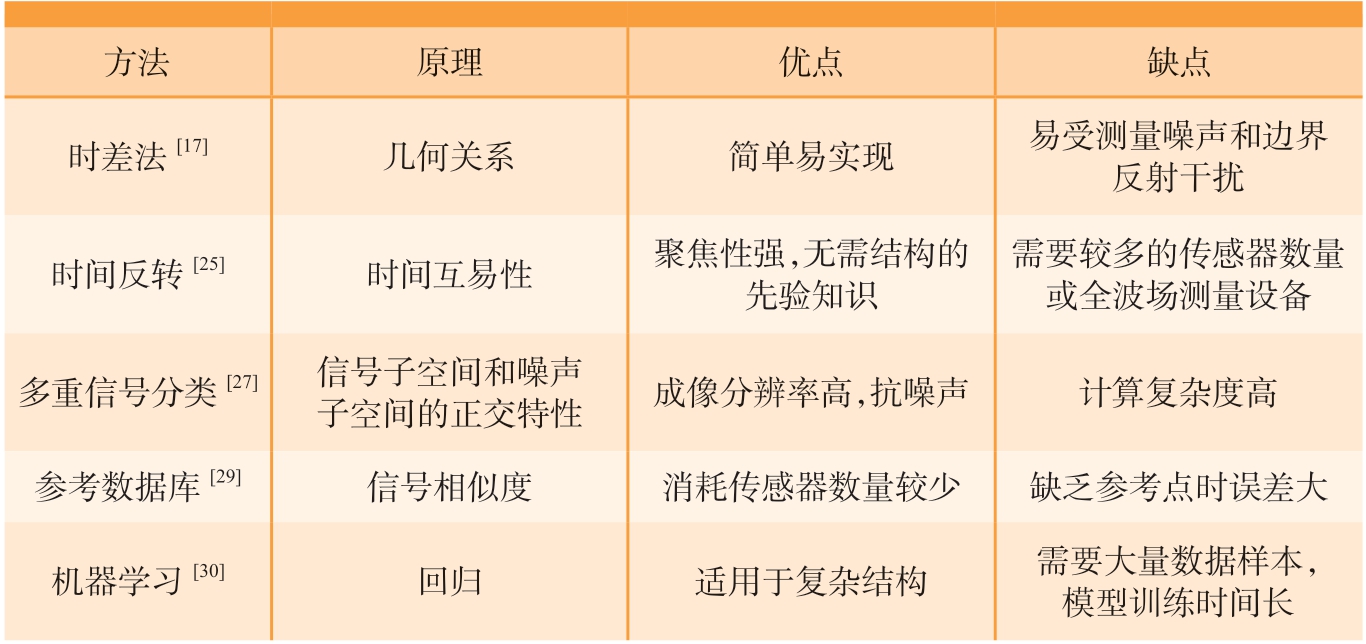

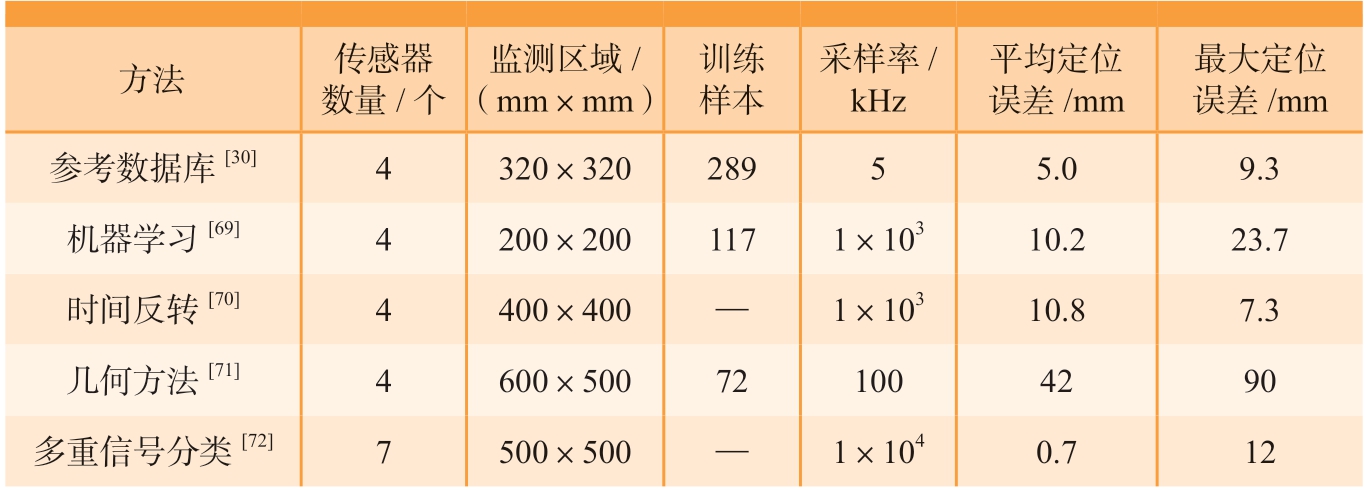

上述5 种冲击定位的特点及优缺点比较见表3[17,25,27,29-30]。对于不同的结构形式,需要综合考虑传感器能够布置的区域以及不同冲击定位方法的优缺点,选择合适的冲击定位方法进行研究和应用。

表3 不同冲击定位方法的对比

Table 3 Comparison of different impact localization methods

2.1.2 冲击载荷重构

一旦确定了冲击位置,可以通过不同的算法进一步重建冲击载荷的时间历程。例如,许龙涛等[44]利用改进的系统辨识方法,实现了对含加强筋的复合材料圆筒结构的冲击载荷历程重构。乔百杰等[45]通过基于L1 范数的正则化方法,利用收集到的传递函数重构悬臂薄板结构的冲击载荷,研究表明基于L1 范数的正则化方法的计算稳定性比Tikhonov正则化方法要高。Samagassi 等[46]提出了一种基于相关向量机的冲击载荷重建方法,该方法不但考虑了不确定性因素的影响,还能够同时重建多个冲击力。此外,如图2 所示,Zargar 等[42]应用一种CNN-RNN 架构对加筋铝板进行冲击诊断,全波场图像被输入到架构中的同时用于冲击定位和冲击载荷波形重构,这项研究促进了基于视觉的冲击监测系统在结构健康监测领域的发展。同时,Zargar 等[47]提出一种基于物理信息网络的波场重建方法,通过分析重建的冲击产生波场,解决了推断冲击位置和冲击力历史的数学逆问题,预测的冲击位置精度为93%。

图2 结合卷积神经网络-递归神经网络架构的冲击诊断[42]

Fig.2 Impact diagnosis combined with convolutional neural network and recurrent neural network structure architecture[42]

冲击能量通常也可以看作是冲击载荷的输入,冲击能量的识别有助于预测结构损坏的程度、降低结构维护成本。Wu 等[48]提出了一种基于基向量的冲击能量识别方法,运用理论和试验建立了传感器信号和冲击载荷之间的关系,首先采用位置基向量识别冲击位置,然后使用能量基向量进一步识别冲击能量,该方法在复合材料板上识别精度较高。Wang 等[49]将冲击响应信号看作时间序列,结合机器学习方法实现了铝合金机身结构的冲击能量识别。虽然冲击载荷重构方面已经取得了重要的进展,但是上述研究基本不考虑冲击损伤的影响。

2.2 时变环境及操作条件下的冲击监测

飞行器结构在服役环境中受变温度环境、测量噪声和动载荷等因素影响[50-56],给冲击监测技术在实际工程中的应用带来了巨大的挑战。在实验室适用的算法在实际的工程应用中往往可靠性较差甚至完全失效。为此,研究人员近年来为了推动冲击监测技术在时变环境及操作条件下的发展做出了巨大的努力。

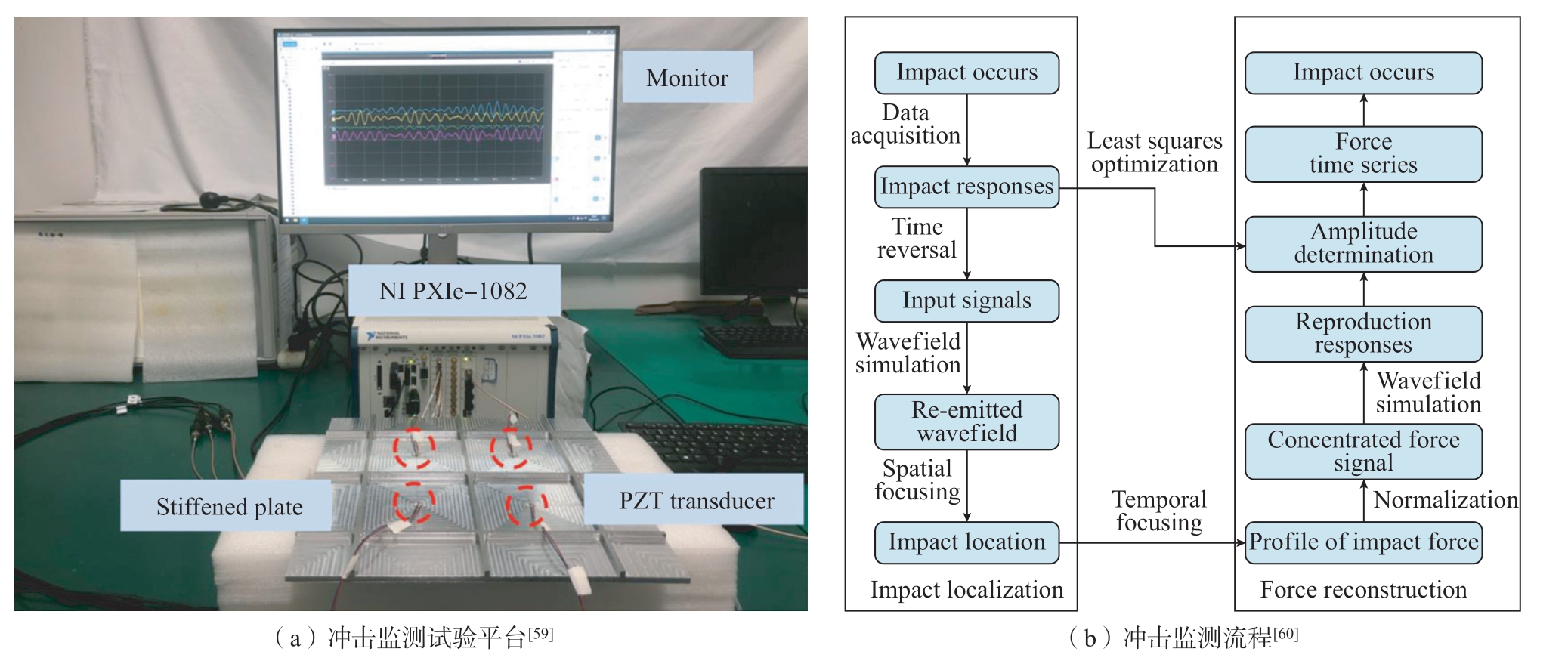

变温度下的冲击监测方面,Kim等[57]提出了一种适用于不同温度的基于修正误差离群值的冲击定位算法,该算法在复合材料板上冲击定位的平均误差仅为2.0 mm。武湛君等[58]提出了一种自适应时间反转方法,该方法构建了以群速度和冲击位置坐标为变量的时间反转成像函数,在变温环境下依然能够识别加筋板上的冲击源位置。如图3 所示,为了克服测量噪声对冲击识别的影响,Yu 等[59-60]基于时间反转技术的时空聚焦性和时域谱单元孪生模型,同步实现了冲击定位和载荷波形重构,研究结果表明该方法在存在测量噪声的情况下依然能够精确识别复合材料板的冲击载荷。考虑动载荷的作用,Zhang 等[61]开发了一种自适应滤波增强多重信号分类方法,该方法将冲击信号分解成不同频带的窄带波信号,以此来削弱动载荷分量的影响,在不同频率振动载荷作用下冲击识别鲁棒性较好。

图3 基于虚拟时间反转技术和时域谱单元孪生模型的冲击监测

Fig.3 Impact monitoring based on virtual time reversal technique and time-domain spectral element twin model

此外,Seno 等[62-66]采用数据驱动的方法来补偿时变环境及操作条件的影响,对于冲击位置及载荷幅值识别,在复杂的加筋板上做了大量验证工作。但是就目前而言,上述时变环境和操作条件都是人为模拟的,结构大部分为样件级,还缺乏典型航空航天结构在真实服役条件下的冲击监测技术的验证研究[67-68]。

由于不同的冲击监测方法具有不同的优缺点,在不同应用场景下量化指标对冲击监测方法的选取具有重要意义。数据驱动方法方面,Liu等[30]采用基于小波包能量特征的参考数据库方法在监测区域范围为320 mm×320 mm 内使用4 个FBG 传感器进行冲击监测,传感器采样率仅为5 kHz,最大定位误差只有9.3 mm。Feng 等[69]将一维信号转化为二维图像,应用卷积神经网络模型在监测区域范围为200 mm×200 mm 内使用4 个压电传感器进行冲击识别,最大误差为23.7 mm。物理方法方面,Sai 等[70]在400 mm×400 mm 的复合材料板上安装了4 个FBG 传感器,根据时间反转原理进行冲击定位的最大误差为7.3 mm,而采样率需要达到1 MHz。Jang 等[71]利用4 个FBG 传感器在600 mm×500 mm 的加筋壁板上根据几何原理冲击定位,最大定位误差达到90 mm。Zhang 等[72]在500 mm×500 mm 的复合材料板上应用7 个密集排列的线型压电阵列,基于多重信号分类原理实现了冲击位置识别,平均定位误差为0.7 mm。不同方法关于冲击监测的量化具体指标如表4 所示[30,69-72]。可以看出,物理方法相比于数据驱动方法在采样率方面要求更高;数据驱动方法在使用少量传感器的情况下可以达到较高的定位精度,但是需要较多的训练样本。

表4 不同方法关于冲击监测的量化指标

Table 4 Quantitative indicators of impact monitoring of different methods

本节综述了基于冲击监测技术的国内外进展。冲击监测技术主要分为冲击定位和冲击载荷重构两部分。目前,无论是在基于物理模型还是在机器学习的冲击诊断方面,都取得了大量应用。此外,考虑到时变环境及操作条件的影响,近年来国内外学者在实验室也开展了一些人为模拟服役环境的冲击监测方法研究。冲击监测技术功能性验证方面有望在典型航空航天结构的真实服役环境条件下取得重大突破。

3 基于超声导波的损伤诊断技术

基于超声导波的损伤诊断技术通过压电传感器引入外部激励,激发结构内的超声导波,并通过灵敏的压电传感器实时监测传播过程中的波形变化。超声导波技术作为一种先进且有效的结构健康监测手段,能够实现对结构内部微小缺陷、损伤和疲劳裂纹的高灵敏度监测,为飞行器的安全运行提供了有力支持。

3.1 超声导波原理

超声导波是由于波导介质中边界的存在,体波(纵波和横波)在上下边界发生多次反射、折射、模态转换和相互叠加形成的波[73]。复合结构中传播的导波通常具有多模态特性、频散特性、衰减特性、方向性等复杂的传播特性。在线状态下超声导波的传播会发生变化,尤其受温度和应力的影响,会导致损伤的误判。超声导波不仅与材料参数相关,还与边界条件有关,这导致超声导波比传统超声体波更加复杂,具有多模态和频散特性,例如板中传播的Lamb 波。Lamb 波有对称模态和反对称模态,其Rayleigh-Lamb 频散方程如下。

对称模态:

反对称模态:

式中,h、k、cL、cT、ω 分别为板厚、波数、纵波声速、横波声速、角频率。

国内外对结构导波传播特性分析方法开展了研究,利用矩阵法[74]、有限元法[75]、波有限元法[76-77]和半解析有限元法[78-80]等对导波传播过程进行求解。北京工业大学何存富教授课题组[81]通过研究波有限元结合勒让德正交多项式展开法对复合材料导波传播问题进行高效仿真。上海交通大学李富才教授课题组[82]提出三维谱元模型处理复杂的结构问题。虽然有限元方法易于实现,并且适用于碳纤维复合材料层合板的多个铺层方向,但其计算时间较长。目前,传递矩阵法和全局矩阵法被广泛采用,传递矩阵法使用方便,但在处理大频厚积时可能出现数值不稳定的问题;而全局矩阵法则可以克服这种不稳定现象。

3.2 基于物理模型的损伤诊断技术

在较早期的损伤诊断技术中,通常采用几何形状的声源定位方法,包括三角测量法[83]、四点圆弧法[84]等,通过提取飞行时间(Time-of-flight,TOF)来解决目标声源,即损伤的定位问题。这种几何定位算法通常得到确定声源的几何坐标和其他目标声源的特征参数,比较而言,目前常用的诊断成像方法是以概率化图像幅值为特征参数来表征损伤存在的可能性大小的。下文简要介绍这几种冲击定位方法的原理及研究现状。

相控阵[85]是一种由多个独立换能器元件(通常为PZT 元件)组成的阵列,可通过电子控制系统实现对各元件的精准时序控制,形成新的波阵面,从而可利用相控阵技术实现缺陷诊断。其主要原理:将各单元发射超声波至某聚焦点或扫查方向的波程差转为相位差,再由时序控制弥补相位差,从而控制总声场的声束焦点和轴线。相控阵波束成形可以看作是一种时空滤波过程,一系列来自不同方向的波经过相移加权后得到聚焦,使各阵元激励的波阵面发生同相叠加,可显著提高信噪比。Yu 等[86]研究了不同类型的阵列参数对相控阵的影响,包括阵列单元的个数、间距和几何排列。Malinowski 等[87]通过对传感器阵列进行优化,提出了二维阵列相控阵方法,与一维阵列相比,其角度盲区和近场盲区都缩小了。Wandowski 等[88]进一步将传感器布置设计与延时设置结合起来,得到了方向性更好的入射信号,实现了扫描区域的单点聚焦。在研究了相控阵方法在各向同性金属材料中的应用后,许多学者随后对相控阵在各向异性复合材料中的实现进行了研究[89-91]。然而大多数相控阵方法没有考虑导波的色散,因此Kudela等[92]提出了一种基于色散补偿的全焦相控阵损伤成像方法,经色散预补偿和后补偿的响应信号具有较高的成像精度。Yang 等[93]提出了一种基于频响函数(FRF)的相控阵成像方法,该方法将多重物理激励转化为虚拟激励,并在虚拟激励中实现弥散预补偿和后补偿,大大降低了损伤成像的复杂性。

空间-波数滤波器[94]原理是当滤波器波数谱的方向与目标声源波数谱的方向一致时,声源的阵列空间采样信号可以通过,否则无法通过。波数是指在一个单位长度内有多少个波长,不仅反映了波动的空间频率,还间接包含了波的传播速度和方向等物理信息。空间-波数滤波器方法通过对结构中布置的压电传感器阵列进行虚拟偏转,即对时域信号进行相位移动,实现对损伤散射信号的相干聚焦,继而实现对损伤的监测,具有无监测盲区、方法简单易行等优点,被广泛研究和应用。Engholm 等[95]提出一种基于最小方差无失真响应波束形成的空间波数滤波识别算法,该算法利用理论计算的色散曲线对色散进行补偿,具有良好的分辨率和抗干扰性能。刘彬等[96]提出了一种无需导波传播速度的空间-波数域滤波损伤识别算法,该算法融合多维线性传感器阵列信息,可以有效识别出碳纤维层合板的损伤。Lakshmi[97]提出了一种将模态滤波器与逆算法相结合的方法,该方法将损伤逆检测问题转化为约束优化问题,并采用多聚类混合自适应差分搜索算法进行求解,能够在减轻环境噪声干扰因素影响的同时,实现对损伤程度的定量识别。常琦等[98]提出了一种基于环形阵列的空间滤波器结构损伤扫描监测方法,在结构中央布置环形压电传感器阵列实现对结构的全方位扫描监测,消除了主动Lamb 波空间滤波器监测方法中盲区及远场对监测效果的影响。

时间反转技术[99]利用波传播过程中的时序信息,对信号进行时间反演,使信号在传播路径上的波前得到逆向传播,最终在目标位置上实现波的聚焦。时间反转技术的基本原理:利用介质中传播的波动的时间可逆性,即波在介质中沿相同路径反向传播时会重新聚焦到最初的波源位置,实现信号的时间反转和空间聚焦。Agrahari 等[99]应用希尔伯特变换提高损伤判别的灵敏度,研究了各向同性板中时间反转波的有效性,有效解决了时域中信号重建的问题。Huang等[100]为了减轻时间反转算子的影响,提出了一种改进的时间反转方法,该方法可大大提高复合材料的时间可逆性,并能准确定位复合材料板中的损伤。Wang 等[101]针对导波信号空间分辨率不高的问题,从原始导波信号重构出新的线性色散信号,充分减小了中心频率处的群速度,以获得满意的信号空间分辨率并将它应用于高分辨率损伤成像。

逆时偏移成像[102]根据惠更斯原理,将散射波场逆推偏移(与时间反转概念类似)至损伤作为次级波源发出散射波的时刻,此时空间波场的振幅、相位等特征信息将为损伤评估提供有效依据。严刚等[103]提出了一种应用导波对板结构中多部位损伤源进行被动成像识别的方法,基于Mindlin 板理论,推导了板结构中弥散性导波频率-波数域的快速偏移方法,结合爆炸成像原理,对损伤源发出的导波信号进行回传成像,通过最小熵原理确定最优图像,识别出损伤源的位置和发生时刻。由于逆时偏移成像需捕获波场信息,因此传感器阵列中两个相邻阵元间距应小于激励波长的一半,以满足空间奈奎斯特采样率。实际应用中可通过适当的插值获取无传感器位置的散射场,既减小传感器密度,也能在一定程度上保证成像分辨率[104]。He 等[105]提出了一种利用A0 模态对各向同性板进行损伤成像的最小二乘逆时偏移技术,用激光多普勒测振仪采集波动场信息,提高成像分辨率并有效抑制伪影。

导波层析成像技术[106]类似于医学CT,仅把媒介X 射线替换成导波。在该方法中,通常在待测区域包围线上密集布置传感器,其原理是将导波的TOF(或能量衰减)作为投影数据,再将其与传播路径和结构的声速参数(或能量吸收参数)分布组成模型方程,求解后可对结构损伤情况进行评估。Chan 等[107]研究出了适用于混合模式兰姆波成像的衍射层析成像,数值模拟和试验结果表明衍射层析成像方法能够有效评估复材板结构的分层损伤。Shi 等[108]提出了一种使用虚拟换能器的迭代方法来实现低采样测量的高分辨率层析成像,提高了欠采样数据情况下的超声断层成像的鲁棒性和准确性。Druet 等[109]提出了一种基于鲁棒性胸部超声层析扫描混合算法(HARBUT)的欠采样数据薄板腐蚀缺陷成像方法,使用嵌入式导波传感器的亚采样阵列,引入HARBUT 的扩展以补偿欠采样引起的混叠,从而有效识别损伤。

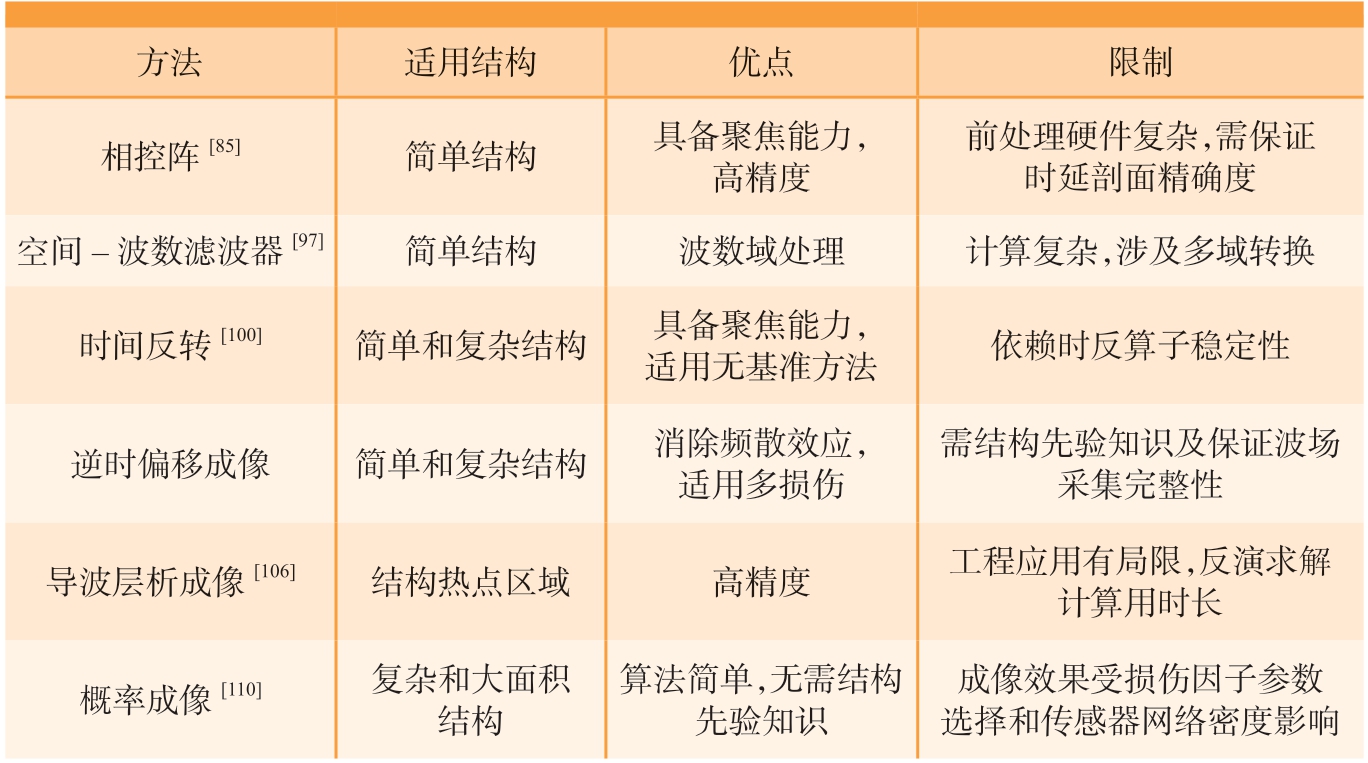

概率成像算法[110]不需要导波在结构中传播的先验知识,如导波传播的态、该模态传播的群速度、慢度图和TOF 等,而是需要表征损伤引起的信号变化程度的损伤因子(Damage index,DI)和路径加权函数的综合得到成像点(x,y)处的概率幅值,幅值越高,代表出现损伤的概率越大。尽管这个概率并非严格意义上的概率值,但归一化后可有效衡量损伤存在的概率情况。Su 等[111]利用希尔伯特能谱计算损伤信号与无损伤信号的差值,将其确定为损伤因子,并采用概率成像算法实现损伤的定位成像,该方法避免了复杂反射信号的提取过程,在复合材料的损伤定位与识别中具有很大的潜力。Sun等[112]提出了一种基于相似路径的无基准损伤识别方法,该方法通过比较计算相似路径的第一波包能量并计算损伤指数,结合概率成像用于损伤识别。Liu 等[113]提出了一种基于权重补偿的概率的诊断成像方法,以提高相同传感器配置下的损伤定位精度。通过补偿各路径交叉点和其他成像点的权重差,该算法能有效识别加筋复合材料板上不同位置的损伤。以上几种基于超声导波的损伤识别方法各自适用结构及优缺点如表5 所示[85,97,100,106,110]。真实飞行器结构及服役环境是复杂多样的,要综合分析可布置传感器的区域、待测损伤特性、导波作用方式和各个识别方法的优势及限制,从而选择准确高效的损伤识别方法。

表5 基于超声导波的损伤识别方法

Table 5 Damage identification method based on ultrasonic guided wave

3.3 基于超声导波和机器学习方法的损伤诊断技术

近年来,许多研究人员将机器学习算法与损伤诊断相结合,并取得了良好的效果。这主要分为两个方向:一是基于损伤指标的机器学习方法,二是无需特征提取的深度学习算法[114-115]。常见的损伤指标有上升时间、能量、幅度等[116]。Liu 等[117]利用多元线性模型、支持向量机等机器学习算法建立了复合材料循环载荷引起的导波信号特征与分层损伤之间的关系,并通过X 射线损伤进行验证。Rizvi 等[118]提取能量、时频通量、能量方差系数等时频信号的3个损伤特征作为数据集,利用5 个机器学习模型定量评价裂纹严重程度。Sun 等[119]设计电磁声换能器采集信号,然后计算若干物理特征作为神经网络的输入,最终建立它与微裂纹的映射关系。Su 等[120]提出了一种基于导波的复合材料层合板损伤识别的前馈神经网络。这种基于机器学习的损伤诊断方法可以有效地处理大量数据,减少对专家的依赖[121-122]。

深度神经网络具有强大的数据挖掘能力,可以学习高维信号特征,并与损伤建立映射关系[123]。Rautela等[124-125]首先进行了基于物理模型的信号预处理,以降低超声导波数据维数,然后使用两级机器学习模型分别对碳纤维增强聚合物板上的损伤进行识别和定位。Shao 等[126]建立多级损伤分类模型,共享部分权值参数,提高了参数利用率,节约了训练时间。Zhao 等[127]将超声导波与概率重建算法相结合进行冰感成像,并在单层铝板和碳纤维增强板上进行了验证,但同时断层扫描技术需要借助更多的换能器来更全面地覆盖信号路径,这增加了试验的时间成本和财力。延时叠加(DAS)是一种广泛应用于损伤诊断的成像技术,通过补偿传感器路径上的时间延迟并叠加散射信号的振幅确定损伤位置。Yu等[128]在DAS 损伤诊断成像的基础上研究自动降噪算法,提高了损伤定位精度。Song 等[129]将导波数据转换为DAS 数据集,结合贝叶斯神经网络对全局和局部损伤进行缺陷识别。这些研究大多是在实验室环境下进行损伤判断的,与实际服役环境下的损伤判断有一定的差距。

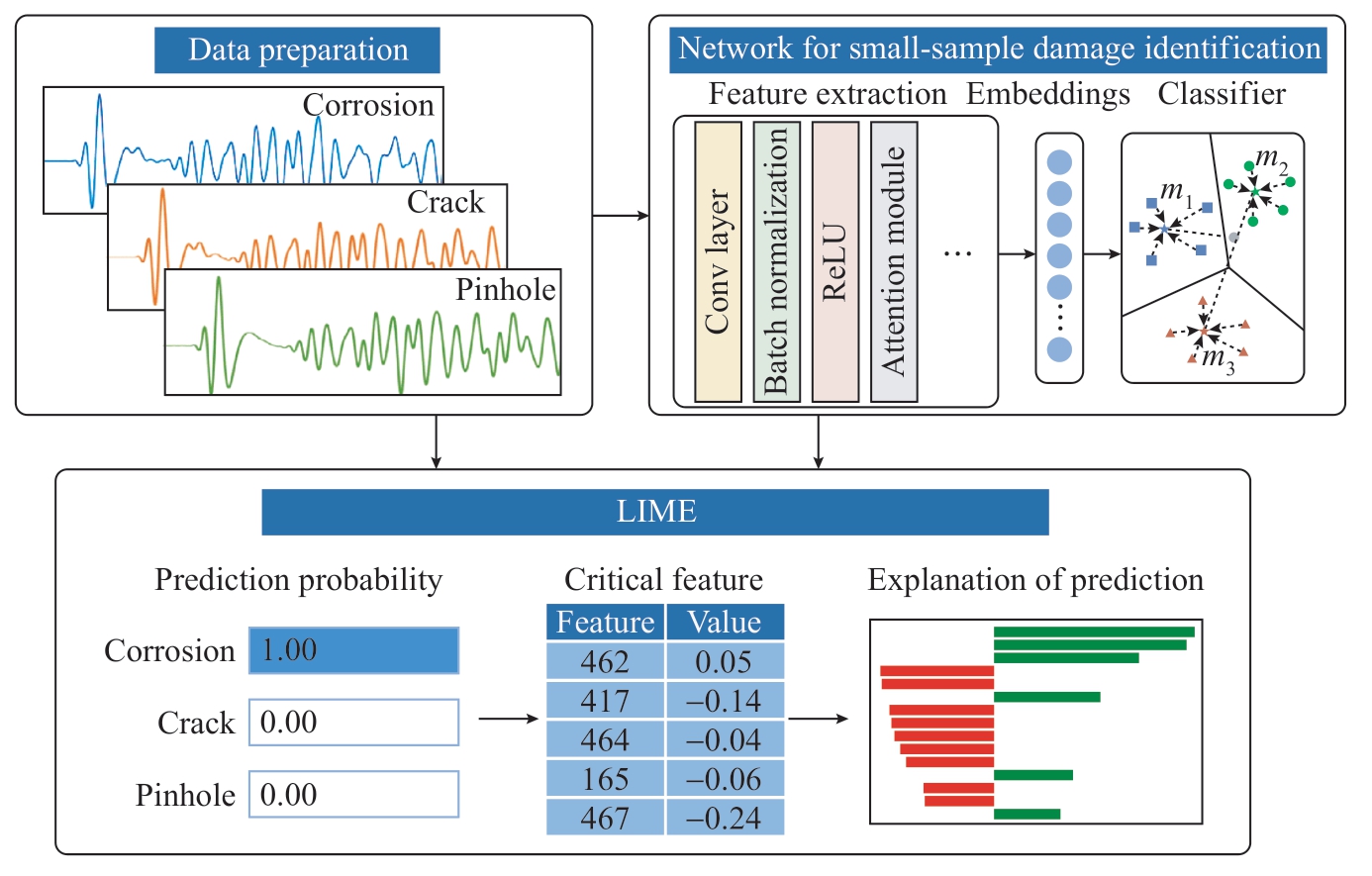

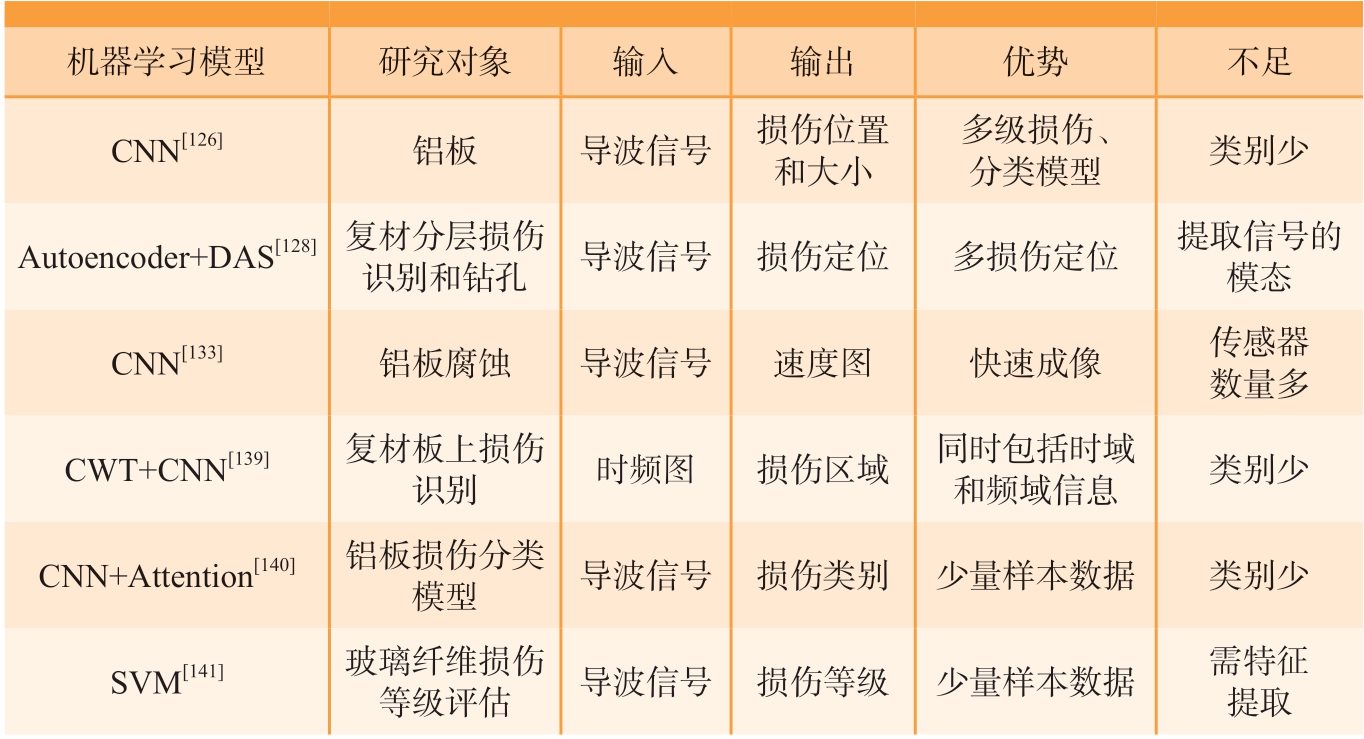

在实际工程应用中,结构健康监测技术会受到温度、噪声等复杂因素的影响。Rautela 等[130]提出一种基于自监督深度学习的温度补偿方法,采集20~60 ℃温度下的复合损伤导波信号,采用编码器-解码器技术进行温度补偿。Zoubi 等[131]考虑了不同温度下的无监督损伤诊断方法,该方法包含一个自动编码器模型来提取引导信号的特征并利用一个支持向量机来识别损伤。对温度、噪声等真实环境因素进行研究是困难的,但这些研究具有重要意义。Lin[132]和Wang[133]等利用监督学习算法建立超声导波与腐蚀成像之间的映射关系,利用色散曲线建立损伤厚度之间的关系。Wang 等[134]利用导波在各向同性板中的传播理论,引入波场与速度图、厚度图之间的关系,并利用CNN 学习这种映射关系。铝板的腐蚀损伤验证了CNN 模型的可靠性。这些方法可以直观地检测出损伤的位置甚至大小。杨宇等[135-137]深入探索了深度学习技术在复合材料结构导波损伤识别领域的应用,针对导波信号的特点,综合考虑监测数据的整体趋势特征和其中各个数据片段的局部特征,采用基于分布式时序卷积神经网络、基于最小边际系数的结构状态识别等多种机器学习方法,增强了从原始导波信号提取损伤特征的能力,从而减轻对专家经验的过度依赖,提升了结构损伤识别的准确率。Zhang 等[138]提出基于导波健康监测的多任务迁移学习方法,实现了板结构中监控任务的迁移,但不同损伤模式之间的泛化能力较弱。Zhang等[139]提出了基于注意力机制的可解释原型网络的框架,将针孔、裂纹、腐蚀等不同损伤类型的导波信号输入到网络中,并采用带注意力机制模块的网络进行小样本损伤识别,如图4 所示。不同机器学习损伤诊断模型对比如表6 所示[126,128,133,139-141]。

图4 基于注意力机制的损伤分类器[139]

Fig.4 Damage classifier based on attention mechanism[139]

表6 机器学习损伤诊断模型对比

Table 6 Comparison of machine learning damage diagnosis models

3.4 基于超声导波的定量化损伤诊断与重复性试验研究

针对超声导波损伤的定量化研究,Lomazzi 等[142]提出了一种无监督损伤识别方法,分别在大型结构和小尺寸复材板上利用压电传感器测得导波信号,结果表明该方法在大型结构上可检测损伤的最小尺寸约为11 mm,小型结构上可检测的损伤尺寸约为3.7 mm。Yuan 等[143]利用有限元模型和深度学习算法开展金属曲面板结构中的微小损伤检测和定位研究,可检测损伤的最小尺寸为5 mm。Xu 等[144]研究了针对6 mm 尖端裂纹和8 mm 空洞损伤的检测算法,结果表明所提出的基于波场数据的非线性特征增强和疲劳裂纹成像方法可以抑制基频,从而提高微损伤成像结果的信噪比。在飞行器结构上布置智能传感器实现实时自动监测的结构健康监测方法能够有效提高检测效率、降低人工成本,是当前航空结构健康监测技术重要的发展方向。众多研究学者的关注焦点在于对结构损伤位置或损伤等级的判断。他们致力于开发高效的算法和技术,对飞行器结构中的损伤进行精确定位、分类和评估[145-147]。这些努力旨在提高对潜在风险的识别能力,从而及时采取必要的维修和保养措施,确保飞行器的安全性和可靠性。

在实验室条件下,许多传感器系统显示出极好的重复性,但在实际应用中,环境因素(如温度、湿度、振动等)可能影响重复性。因此很多研究学者对结构健康监测系统中重复性进行了研究[148-150]。Qing 等[151]为了确定基于压电传感器的主动结构健康监测系统在低温和振动载荷等典型液体火箭发动机工作条件下的生存能力和功能,进行了一系列测试,首先研究了不同压电传感器和低温胶粘剂在低温下的性能,对液体火箭发动机主动结构健康监测系统进行了飞行振动和冲击试验,结果表明,所研制的监测系统能够承受典型火箭发动机导管组件的工作振动和冲击能量,并能在低温和振动联合环境下正常工作。Ren 等[152]面对航天结构健康监测的长期耐久性要求,通过将传感器与复材结构共同固化,实现了大规模PZT 网络与复合材料结构的原位集成:首先在理论分析和试验研究的基础上,通过机电阻抗分析来评估集成对功能完整性的影响;然后对集成的大型PZT 网络的导波信号进行了采集和分析,证明了该网络具有良好的信号重复性和一致性。

4 基于光纤传感的监测技术

随着科技的不断进步,以光作为信息传递的媒介已经在通信和测量领域得到了较为广泛的应用。光纤技术自20 世纪60 年代起便在能源、通信、运输等多个领域中得到广泛采用,成为一种普遍、稳定且高效的信息传输方式[153]。在通信领域,往往会降低周围环境对光的传播影响,保证信息传递的准确性;而在光纤传感器领域,会诱导外部影响的增强,从而通过光的前后变化解调出环境中的物理信息。

光纤传感技术利用光在光纤中传播时的物理特性,检测温度、声音、振动和应变的变化。与传统的电子传感器相比,光纤传感器具有传输带宽高、抗电磁干扰强、体积小、质量轻等优点。紧凑的几何形状和轻量化使它在对空间要求较高的应用中具有极高的自由度。光纤传感器可以贴附在结构的表面或埋入复合材料结构内,与被检测的结构得到良好融合,解决了传统传感器在结构运行时难以进行原位监测的问题。目前,光纤传感器广泛应用于结构健康监测领域,尤其在复合材料健康监测方面展现出了卓越的应用前景。

4.1 光纤监测技术分类

光纤传感器按其测点分布可以分为点式传感器、准分布式传感器和分布式光纤传感器。点式传感器只能进行单点测量,准分布式传感器将测点串联形成具有一定空间分布的一系列测点,对于这两者,具有代表性的是光纤光栅传感器。分布式光纤传感器可以进行整个光纤长度分布的信号测量,其测点具有连续性。

4.1.1 光纤光栅

光纤光栅是近年来迅速发展的新型无源光器件。利用特定方法使纤芯形成永久性的折射率周期变化,从而形成光纤光栅。加拿大的Hill等[154]于1978 年发现光纤纤芯掺锗后,光纤具有光敏性,并利用驻波干涉法首次制备出了光纤光栅,因其谐振波长满足Bragg 方程,所以命名为光纤布拉格光栅(Fiber Bragg grating,FBG)。相位掩模和载氢技术的发明使得光纤光栅的批量生产成为可能,同时极大地降低了生产成本,为光纤光栅在传感领域的广泛应用创造了基础条件。

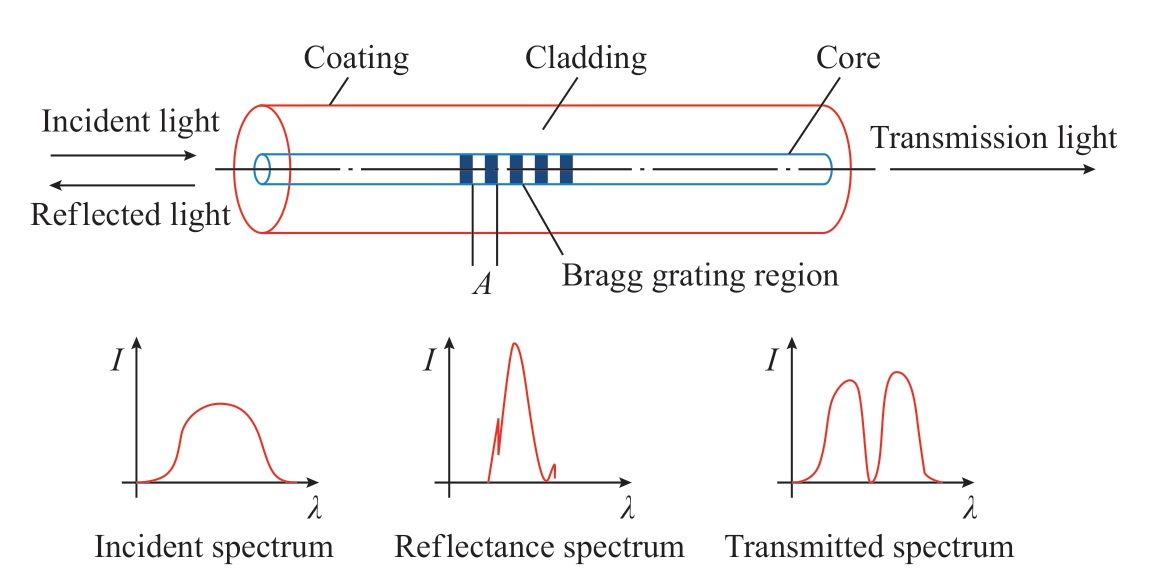

FBG 是对等效折射率(neff)的周期性调制,其基本原理:当外界待测量发生变化时,这种变化以某种形式传递到光纤光栅上,引起光纤光栅谐振波长的变化,通过建立谐振波长变化量与待测量变化量之间的线性对应关系,就可以通过光纤光栅测得待测量的变化。这一过程实现了对待测量的高灵敏度检测。当外界参量(温度、应变等)变化时,会引起FBG 的中心波长的变化,因此通过检测FBG 中心波长的变化实现对外界物理量直接或间接的测量。FBG的传感原理如图5 所示[155]。

图5 光纤布拉格光栅测量原理[155]

Fig.5 Measurement principle of fiber Bragg grating[155]

4.1.2 分布式光纤传感器

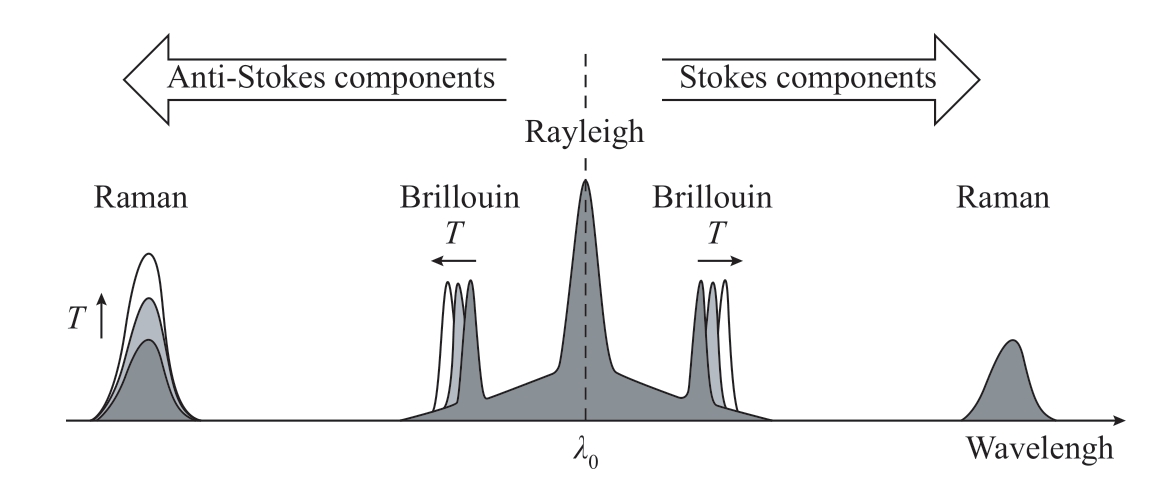

分布式光纤系统通过光纤本身检测物理量(如应变或温度)局部变化引起的沿光纤长度的散射光特性变化。光纤传感中使用的弹性(能量转移可忽略)和非弹性光散射的主要机制包括瑞利散射、布里渊散射和拉曼散射。瑞利散射是密度变化引起的弹性物理现象。由于瑞利散射是弹性的,散射光的光谱集中在入射光频率处,如图6 所示[156]。而布里渊散射和拉曼散射是非弹性物理现象,因此带有一定程度的频移。布里渊散射是声波在相反方向传播的相互作用造成的。两个光谱分量与布里渊散射有关。降频分量称为斯托克斯分量,而升频分量称为反斯托克斯分量。拉曼散射是一种非弹性散射,其产生是因为光波与传输介质中的分子振动相互作用。由于各向异性分子取向的波动,拉曼峰的频率可能会振荡。

图6 光纤中自发散射的典型光谱[156]

Fig.6 Typical spectra of spontaneous scattering in optical fibers[156]

对于应变测量,瑞利散射和布里渊散射是当前的研究热点,而拉曼散射主要用于温度测量[157]。瑞利散射和布里渊散射可以在时域和频域中进行检测。光时域反射(OTDR)技术基于时域检测,可用于两种类型的散射。瑞利散射的OTDR[158-160]在结构健康监测应用方面受到一定限制,主要是因为测量位置的不确定性,以及为了达到毫米分辨率,需要非常大的频率带宽。以上限制可以通过光频域解调(OFDR)来克服[161-163]。可调谐激光源可在长度小于100 m的光纤上实现毫米分辨率。尽管布里渊散射信号比瑞利信号低20 dB,但布里渊散射信号的应变测量方法是基于布里渊光谱分量频移的,不需要互相关操作,测量量为绝对值。此外,基于布里渊散射的OTDR 传感长度大于150 km。这样的优势使得布里渊分布式传感器在监测大型结构方面具有极大优势[164-168]。

4.2 基于光纤传感器的损伤监测研究

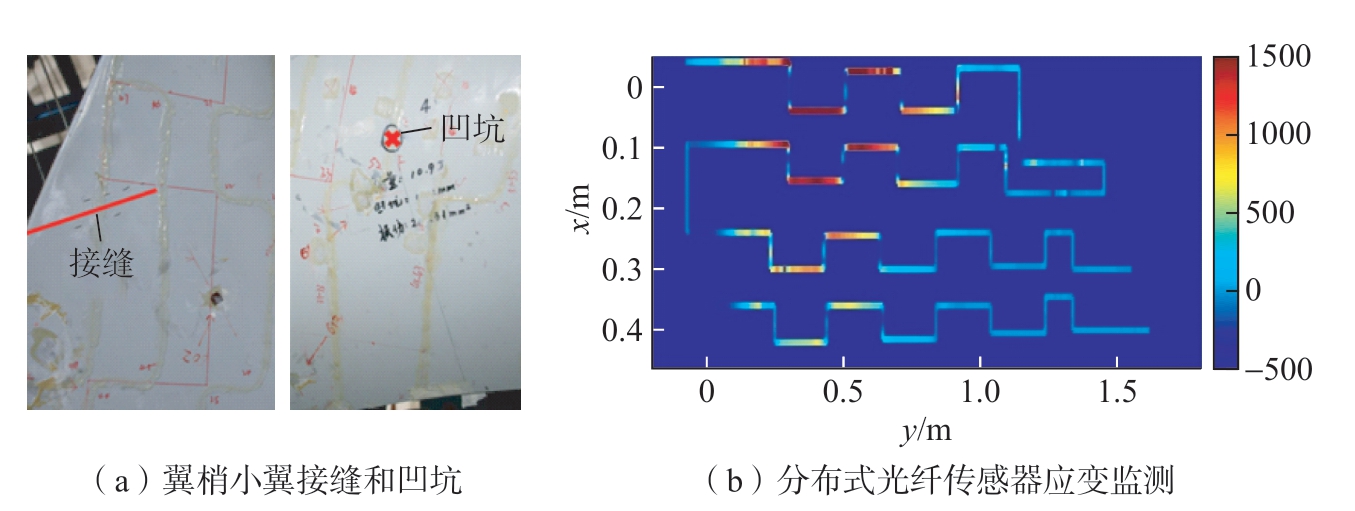

分布式光纤传感器自诞生以来就成为研究和应用的热门,不管是在局部还是在整体上都能进行有效监测[169]。光纤光栅被认为可以替代传统应变传感器,具有复用能力更强、耐久性更好和应变量程更大等优点。Webb 等[170]应用动态全光谱解调仪研究动态加载下埋入搭接界面中的FBG 传感器光谱响应。Karabacak[171]和Hotate[172-174]等使用布里渊光学相关域分析(BOCDA)系统检测CFRP螺栓接头损伤。Minakuchi 等[175-176]在加强筋和CFRP 蒙皮之间嵌入了一根光纤,使用PPP-BOTDA 技术有效估计制造残余应变和冲击试验造成的损伤。Güemes 等[177]通过使用基于瑞利散射的OFDR 系统进行了类似试验,特别研究了加强筋在一侧受弯时造成的渐进脱粘。Leung等[178]使用分布式光纤传感器监测混凝土结构中的裂缝,并成功检测到结构中分布的裂缝,包括窄至0.1 mm 的细裂缝。Kulpa 等[179]探讨了一种用于应变和位移测量的分布式光纤传感系统,该系统能够准确、可靠和分布式地测量应变,并可以评估形状和位移。Murayama 等[180]使用光纤传感器开发了具有高空间分辨率的应变监测系统,该系统能够提供结构中应变的高密度信息,根据光纤传感器在胶粘剂层损伤检测和简支梁载荷识别中的应用,证实了提高传感器空间分辨率对增强结构健康监测性能的重要性。陈帅等[181]提出了一种改进的主成分分析(MPCA)方法,在预制了裂纹损伤的铝合金板拉伸试验中,表面粘贴的分布式光纤传感器测量到了结构应变变化,在依据监测数据对方法的验证中,精确识别到了铝合金板内的损伤位置。吕睿[182]基于分布式光纤传感网络,以异形截面薄壁梁为主要研究对象,实现了复杂载荷耦合作用下对结构损伤、形状、应力、应变分布等多参量信息的在线联合识别。单一男[183]在翼梢小翼上通过布设分布式光纤传感器组成应变监测网络对复合材料构件接缝凹坑进行了识别,结果如图7 所示。

图7 分布式光纤翼梢小翼检测[183]

Fig.7 Distributed fiber optic wingtip detection[183]

Liu 等[184]开发了一个使用分布式光纤传感器(DFOS)和深度学习技术监测结构中裂缝的新方法,使用改进的YOLO 模型高效识别和定位到了基于DFOS 测量的空间分布裂缝。Song 等[185]使用一种基于布里渊散射的分布式光纤传感器来检测结构微裂纹的深度学习方法,网络架构由21 层的卷积神经网络构成。Karypidis 等[186]采用深度自编码器(DAE)构建了一个异常检测系统,用于监测钢筋混凝土结构的健康状态。研究中采用分布式光纤传感器,通过光纤应变测量来检测结构微裂纹,并结合深度自编码器算法来分析数据。

4.3 基于光纤传感的变形重构方法

随着航空航天结构的大型化、轻质化发展,结构柔性提高、变形量增加,较大的变形会引发严重的安全事故[187]。重建结构的三维位移场,即形状传感,是结构健康监测过程中的重要环节[188-189]。通过对结构部件(如机翼)变形的识别,可以判断结构的气动力分布等重要信息,并可以根据全场的位移分布反演出全局应变与应力场分布,为结构的健康评估、主动控制等提供关键信息。迄今为止,结构形变测量方式多样,根据测量系统传感器的物理性质可分为两大类:(1)非接触式测量系统,包括摄影测量法、摄像测量法、激光跟踪仪等;(2)接触式测量系统,包括应变传感器、加速度传感器、位移传感器、光纤传感器等。

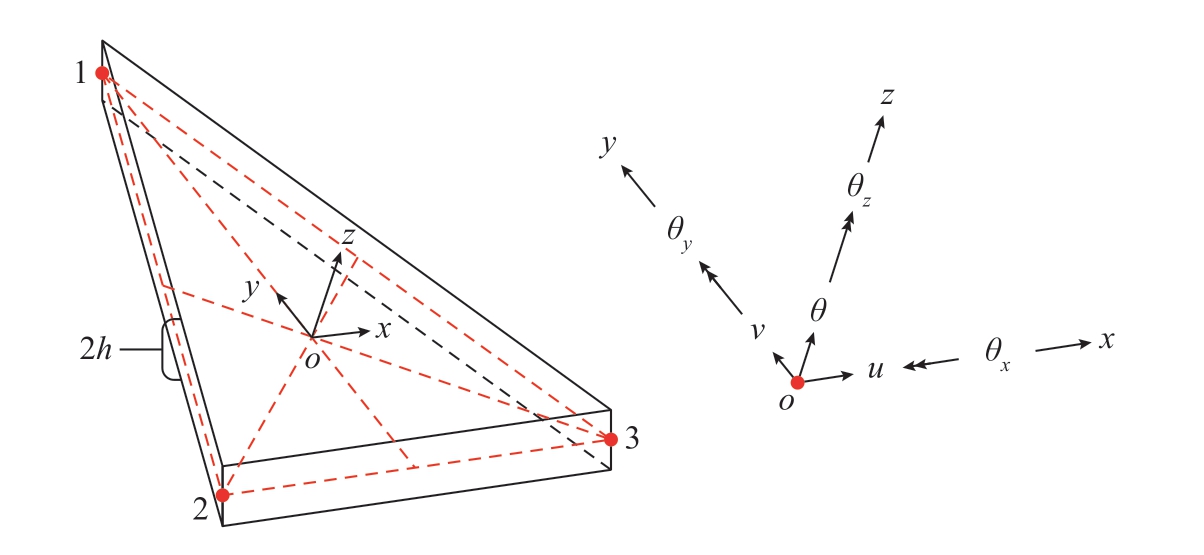

非接触式测量系统一般以影像捕捉和激光扫描跟踪为主[190]。这种测量手段主要是视觉测量,对环境光线要求苛刻,同时测量设备复杂[191],难以实现在线实时监测结构变形;相比之下,接触式测量系统可将结构与传感器一同封装,形成拥有自我感知能力的智能结构,如图8 所示[192],这种方法对环境适应强,前景良好。

图8 智能机翼结构[192]

Fig.8 Intelligent wing structure[192]

由于传感器等方面限制,结构位移测量很难在线开展,近年来基于光纤应变测量的变形重构方法引起了人们的广泛关注。其中最常用的方法包括Ko 位移理论与逆有限元法(iFEM)。

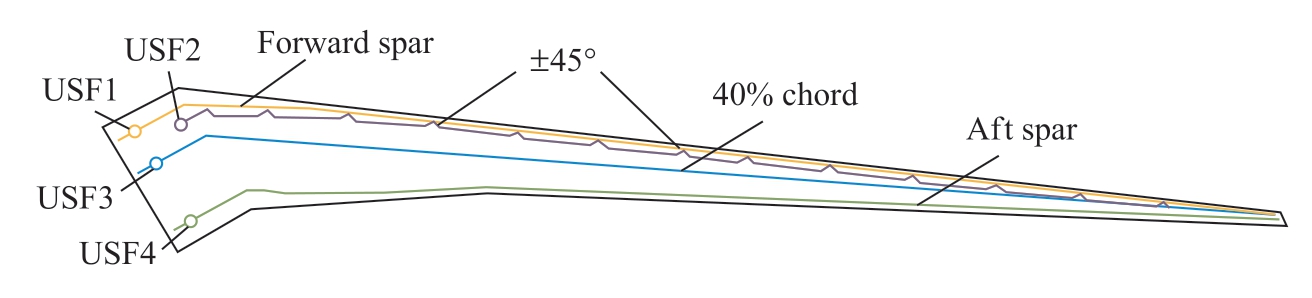

Ko 等[193-195]在2011 年开始研究适用于工程化应用的非线性应变-位移理论,即Ko 位移理论。基于经典的材料力学假设和结构变形的几何、位移关系,利用分段线性(非线性)假设将大展弦比的复合材料梁结构变形问题转化为求和问题(图9[195])。Richards 等[196]以“捕食者—B”原型机Ikhana 为对象,将FBG 应变传感系统埋入其机翼主承力梁中,验证了基于Ko 位移理论的结构变形重构算法的可行性。Nicolas[197]在复合材料机翼结构主梁上布置大量FBG 应变传感器,结合Ko 位移理论对结构的变形以及载荷重构进行研究。

图9 基于Ko 位移理论的翼盒变形重构[195]

Fig.9 Wing box deformation reconstruction based on Ko displacement theory[195]

夏力等[198]将OFDR 技术与Ko位移理论相结合,凭借分布式光纤传感器更高的测点密度,显著提高变形重构的准确性。Ko 位移理论也可用于高温结构的变形重构与预测,通过光纤对结构进行实时应变测量。利用Ko 位移理论可对典型热防护结构[199]和高温涡轮叶片[200]进行位移场实时重构,为高温结构的安全运行提供保障。针对标准的梁结构,赵飞飞等[201]提出了一种基于Ko 位移理论的Timoshenko 梁变形场重构方法,提高梁结构变形重构的准确性。袁慎芳等[202]将Ko 位移理论与有限元模型相结合,通过最小化结构的总应变能进行机翼结构的变形重构,显著提高机翼变形重构的精度。吕睿[182]以槽型截面薄壁梁承受斜弯曲与扭转组合变形为例,通过采用弯曲变形和扭转变形的重构算法,建立变形解耦方程组,根据采集的应变测量数据重构了开口薄壁梁结构的变形。

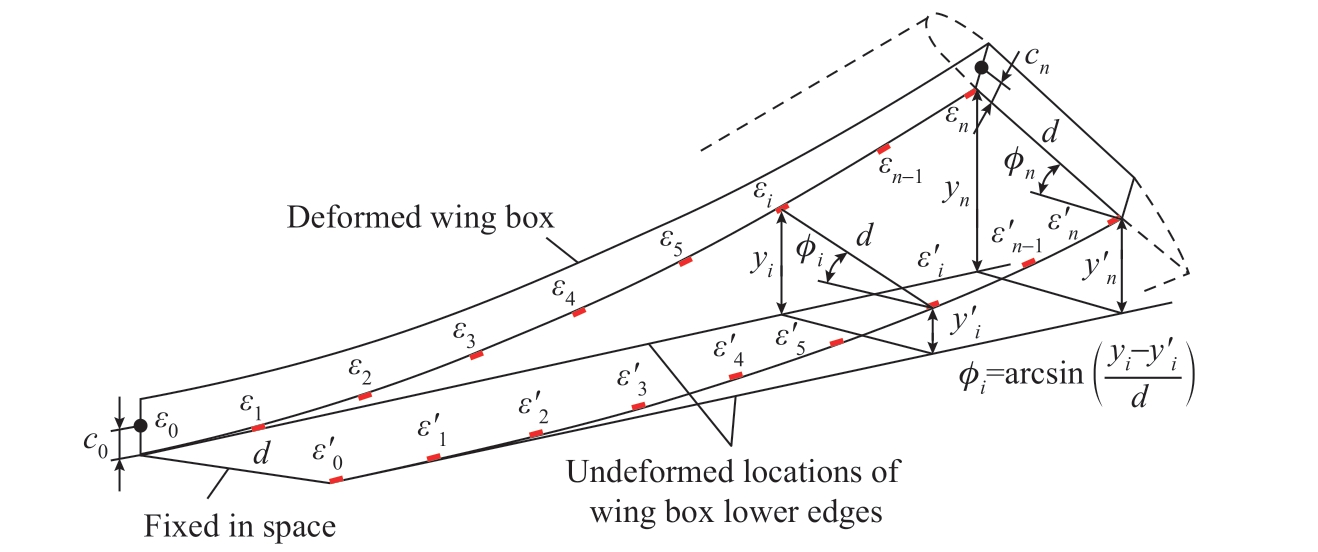

基于传统力学的变形重构方法往往难以考虑结构的复杂拓扑,针对复杂结构存在局限性。一些算法还需要足够精确的载荷和(或)结构的材料信息,仅适合在实验室条件下实现对特定结构形状的传感计算。针对此类问题,Tessler 等[203]提出了一种新的变形重构方法,即iFEM。图10[204]为iFEM 中具有代表性的逆壳单元结构,该算法基于测量应变和数值应变之间的加权最小二乘误差函数的最小化来构建节点位移求解方程,重建结构变形。iFEM 在推导过程中仅使用了应变-位移关系,不受结构的材料属性以及载荷条件的限制。此外,iFEM 还具有对不同复杂结构适用性强、精确度高的优势[205-206]。因此借助应变数据,iFEM 具备实时重建全场结构变形、应变和应力的能力。

图10 逆有限元三节点逆壳单元[204]

Fig.10 Three-node inverse shell element of inverse finite element[204]

应变的测点位置对逆有限元算法的精度至关重要。胡明月等[204]以飞行器进气道典型三维壁板结构为对象,开展有关超静定状态下结构变形场重构方法的研究,将子区域划分与逆有限元法相结合,实现了基于实测应变数据的超静定结构全场变形重构。黄辉[207]和曹开拓[208]采用数值模拟和试验相结合的方法,研究讨论了测点布置、数据噪声对重构算法精度的影响。尤润州[209]开发了平面逆梁单元iBeam3 和空间逆梁单元iEBT2,为光纤形状传感器的研发提供了理论基础;研发了一种温度不敏感型光纤形状传感器,设计了集数据“测量、采集、处理、存储、读取”为一体的结构变形监测系统。赵勇[210]以大口径天线副反射面位姿的实时测量为研究背景,提出了一种基于应变信息重构支撑刚架结构变形,进而确定副反射面位姿偏离的创新接触式测量方案。周富[211]基于光纤光栅传感器和逆有限元法,对机床立柱进行变形重构研究,研究了基于单向单侧应变信息的逆有限元法。闫宏生等[212]提出的改进遗传算法为测点选择方法提供了依据,利用iFEM对多种案例的船体加筋板结构进行位移重构。

4.4 基于光纤传感的温度监测方法

温度场是空间中各点温度的集合,是时间与空间的函数。工业生产中异常的温度往往是故障及灾害的预兆及表现,因此对温度进行实时准确的监测是十分必要的。目前不同原理的测温装置较多,如红外测温仪、热敏电阻等[213]。许多场合下传统温度探测器无法满足要求,例如长距离的电缆温度监测、液化气管道温度监测、大坝内部温度监测等。光纤传感技术的发展为新型测温系统提供了支持,光纤传感技术是将光纤作为媒介,利用光波感应外界信号的传感技术。经过30 多年的研究,光纤传感技术不断完善,人们发现了光纤中瑞利散射、布里渊散射、拉曼散射与温度及应变等物理量之间的关系,研发出了用于温度应力等物理量监测的传感器[214]。拉曼散射对光纤应变不敏感,避免了结构热应变对测量结果的影响,成为光纤温度测量的重要手段[215]。随着对拉曼测温系统的不断研究,各种新型技术也不断加入[216]。Soto 等[217]于2007 年利用相关编码技术,克服了分辨率与信噪比二者之间的相互制约,进一步提高了分布式拉曼测温精度,在8 km 的传感距离下实现了3 m 的空间分辨率测量,在4 km 的传感距离下实现了1 m 的空间分辨率测量,接连研制出多模光纤和单模光纤,并将它们分别作为传感光纤的拉曼分布式温度传感器(DTS)系统,在7 km 的距离内,温度测量精度可达1 ℃。

我国许多高等院校和科研机构也开展了关于分布式光纤测温技术的研究工作。其中电子科技大学设计的半导体激光器在长约1 km 的测温光纤上实现了6 ℃温度分辨率和4 m 空间分辨率的分布式光纤温度测量[218]。黄尚廉等[219]在1991年开始了对DTS 系统的研究,成功研制出测温距离高达10 km 的DTS系统。张小丽等[220]研究出了一种增加DTS 系统温度分辨率的校准装置,通过采取不同基点、不同光纤长度进行试验,结果稳定性好且满足精度需求。光纤传感器的一大优点是体积微小,可埋入复合材料内部进行数据采集,能够获取其他传感器得不到的数据。Francesco 等[221]将直径为125 μm 的分布式光纤传感器埋入复合材料DCB 试件中,用于监测结构Ⅰ型和Ⅱ型裂纹的扩展。Kulpa等[179]将直径为250 μm 的分布式光纤传感器埋入蜂窝夹层复合材料内部,通过应变测量对蜂窝结构的形状和受力位移进行评估。李建乐等[222]将拥有聚酰亚胺涂层的分布式光纤(直径为160 μm)埋入酚醛树脂层合板中,根据应变特征对结构脱粘损伤进行识别,该方法的损伤定位精度可达4 mm。2019年,吉林大学Guo等[223]使用飞秒激光逐点扫描方法在直径为60 μm 的单晶蓝宝石光纤上制造了FBG 传感器,该传感器可进行最高达到1600 ℃的温度传感。

5 其他结构健康监测技术与前沿技术

5.1 声发射技术和机电阻抗技术

上文主要综述了在工程上应用比较成熟的健康监测技术,包括基于超声导波、冲击应力波、光栅光纤等的检测手段,以及基于机器学习算法的损伤检测方法,除此之外还有声发射技术、机电阻抗技术等。声发射技术是一种利用材料在受力或被破坏时产生的微小声波(声发射信号)来监测材料或结构状态的非破坏性检测方法。当材料或结构受到外力作用(如拉伸、压缩、弯曲等)时,其内部会发生微观结构变化(如裂纹扩展、纤维断裂、界面脱离等),伴随着能量的快速释放,产生声波。这些声波通过材料传播,可以被安装在材料或结构表面的声发射传感器捕捉到[224-226]。机电阻抗技术是一种基于压电效应的结构健康监测技术,其核心思想在于利用安装在结构表面的小型压电传感器(如PZT 传感器)来探测结构内部微裂纹的形成和发展。这些传感器在高频激励下同时充当激励器和监测器,通过分析结构局部的阻抗变化,即可对结构的微裂纹初始阶段进行有效的识别和评估[227-229]。当结构发生微小的裂纹或其他损伤时,其机电特性会发生变化,这些变化通过压电传感器的阻抗信号被捕捉,从而实现对结构健康状况的实时监控。这种方法通过精确监测结构局部阻抗的微小变化,为早期损伤检测提供了一种高效的技术路径。由于传感器的布设性和信号的复杂性,基于声发射和机电阻抗的结构健康监测技术尚未被大范围应用于工程中。

5.2 数字孪生技术

结构健康监测为结构的安全运行提供了保障,目前已经发展了多种结构健康监测方法,从结构状态、寿命、安全性方面做出了众多研究。但这些研究大都局限于个别方面,没有系统地进行结合,针对复杂结构难以进行综合考虑。为了解决多种因素的耦合问题,在此基础上引入结构数字孪生方法,充分发挥结构健康监测的优势,扩展了结构健康监测的思路。数字孪生技术创建一个物理实体的虚拟模型,通过这个虚拟模型可以模拟、分析和预测结构的行为,从而实现更加高效的健康监测。结构数字孪生的三要素包括结构物理实体、数字孪生模型,以及更为关键的两者之间的信息交互通道,也就是检测与传感手段。通过传感技术形成数据传输,模型能够实时镜像实体的状态。同时通过模型仿真,该技术可以预判结构的状态演变及服役寿命,为安全预警、失效防控、运维以及优化设计提供有力依据。通过数字孪生模型,将实际飞行器的结构特征与虚拟模型相对应,提高了实时监测和预测结构健康状态的能力。该技术能够提高对飞行器结构损伤、疲劳和裂纹等问题的检测精度和效率,为飞行安全提供可靠保障[230-232]。同时,数字孪生技术还能够帮助优化飞行器的维护计划和修复方案,降低维护成本,提高飞行器的可用性和可靠性。

5.3 新型传感技术与信息融合技术

新型传感技术提供了更高的灵敏度和更广的监测范围,能够实时捕捉结构的微小变化,为早期损伤预警提供数据支持。信息融合技术通过整合来自不同传感器的数据,提高了监测的准确性和可靠性。目前很多研究学者开展了诸如柔性薄膜传感器、纳米传感器等小型、易于飞行器结构集成的传感器的研究[233-236],旨在实时监测应力、应变和振动等参数,以及在微观尺度上精确检测结构的微小变化(如裂纹、磨损等),为早期故障预测和预防提供数据支持。它们的高灵敏度和低能耗特性使得监测系统更加精准和可靠。这些传感器技术的应用不仅有助于提高飞行器结构健康监测的准确性和实时性,也为飞行器的安全性和可靠性提供了重要保障。在结构健康监测系统中,通常会采用多种方法来收集关于结构状态的数据。然而,不同来源的信号之间,其相互关系仍然不是很清楚。如何有效处理海量数据、提升算法的鲁棒性是当前面临的主要挑战。通过多传感器数据信息融合,可以更加全面和精确地评估结构的健康状态[237-239]。这样不仅能提高监测系统的灵敏度和可靠性,还能增强它在实际工程应用中的适用性。

6 结构健康监测系统的典型应用

6.1 国外典型应用

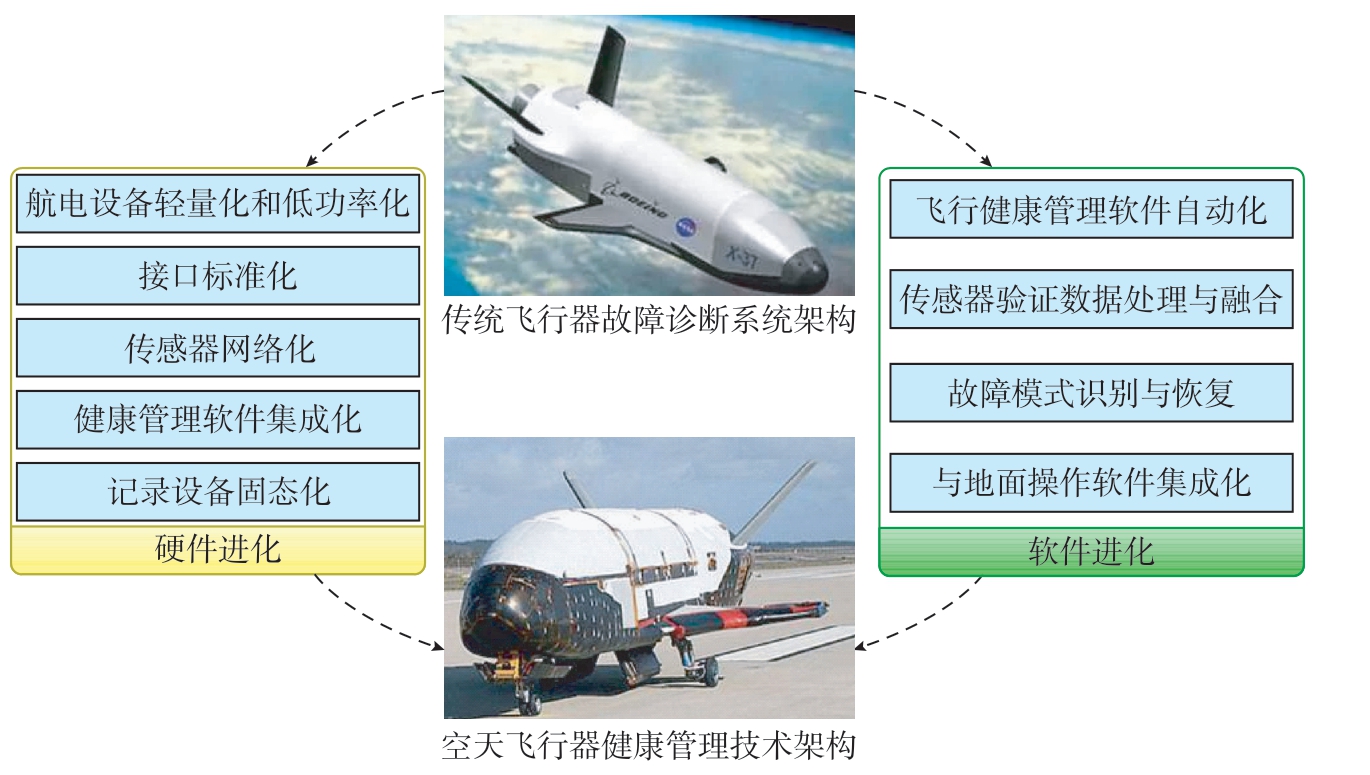

国外很多航空、航天、空天飞行器设计制造机构提出了相应的健康管理计划,其中最具代表性的就是美国NASA 应用的综合健康管理计划(IVHM)和作为其补充的日本HSFD 健康管理计划;另外一些企业和工业界也提出了结构信息在线获取技术,或称结构状态自感知技术。面向新技术前沿的国外学术机构针对设计制造需求,致力于提取科学问题,揭示结构响应机理,设计传感器网络与状态识别算法。飞行器健康状态是对其系统、子系统、部件等工作状态的描述,综合健康管理系统通过综合各种飞行器健康管理技术和工具,实现对飞行器的整体健康状态的掌握和自动化管理[240]。如图11所示,从传统飞行器故障诊断技术到飞行器综合健康管理技术的进化途径包括:硬件的集成化、标准化、网络化,目的是降低设备重量与耗能,增强数据存储、处理与天地系统传输能力,统一信息交互接口形式;软件自动化、空地操作系统集成化、传感器数据处理精细化,目的是高效快速利用结构状态信息数据,准确识别结构的健康状态并进行未来状态预测。

图11 从传统飞行器故障诊断技术到飞行器综合健康管理技术的进化途径

Fig.11 Evolution path from traditional aircraft fault diagnosis technology to integrated aircraft health management technology

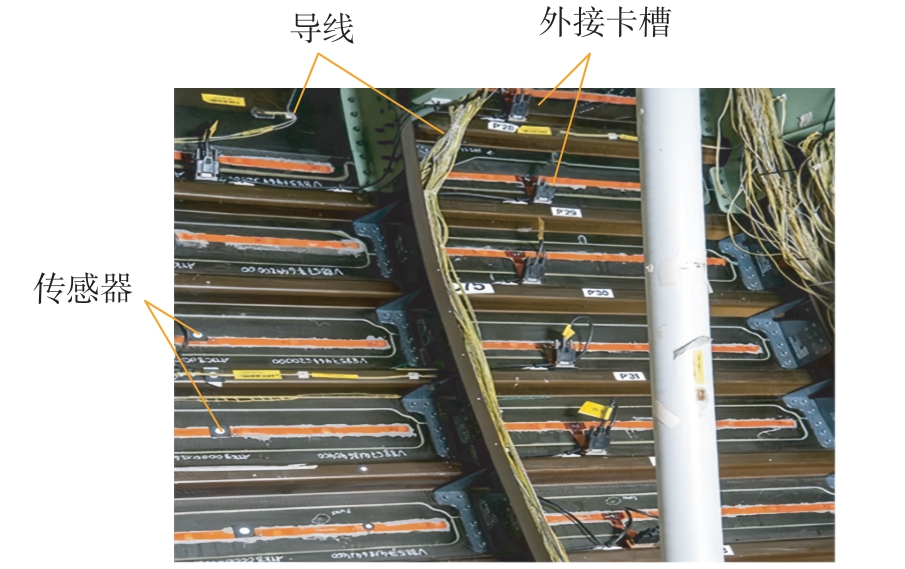

空客公司目前正在利用智能层传感器网络在A350 上构建监测系统,利用此监测系统对碳纤维复合材料舱门周围壁板进行飞行撞击监测试验。试验所用到的手持型诊断设备可以与智能层传感器网络通过智能层结构的外接卡槽连接,如图12所示[241]。

图12 空客A350 舱门周围壁板飞行撞击监测[241]

Fig.12 Airbus A350 cabin door surrounding wall panel flight impact monitoring[241]

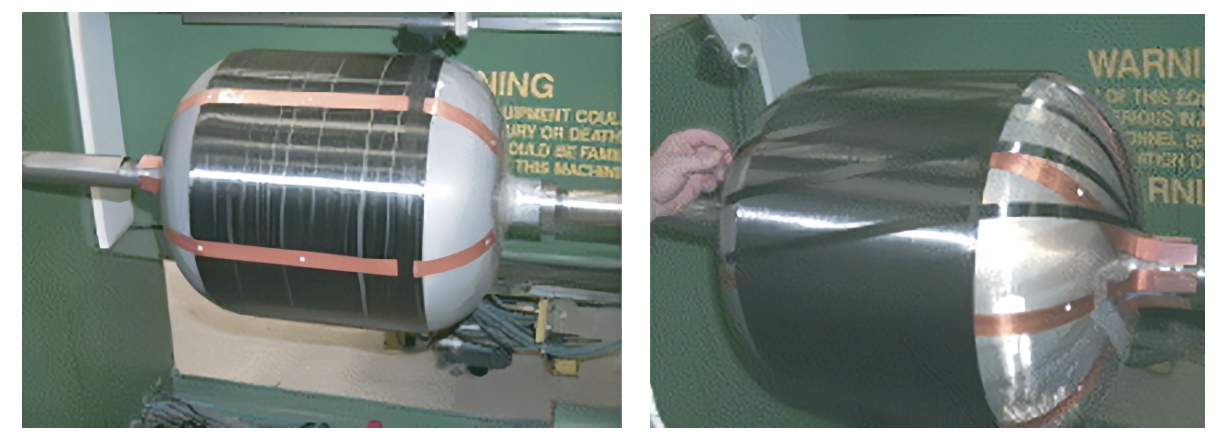

Qing 等[242]使用基于压电智能层的超声导波结构健康监测技术对F-16 复合材料粘贴补片和直升机尾桁在一个高应力关键区域下的疲劳裂纹及其扩展进行了监测,并且对纤维缠绕复合材料压力容器-空间飞行器贮箱的完整性进行监测,图13所示为埋入压电智能层的贮箱监测试验。据报道,基于压电智能层的结构健康监测设备已在A350 的复合材料机身壁板和波音的全尺寸复合材料机身上得到安装。

图13 埋入压电智能层的复合材料贮箱[242]

Fig.13 Composite material storage tank embedded with piezoelectric intelligent layer[242]

航天飞行器的燃料贮箱既受液氢/液氧燃料低温的影响,又要受到太空冷热极端环境的作用。而随着复合材料的迅速发展,复合材料燃料贮箱已成为趋势。本就复杂的载荷环境再加上复合材料结构的复杂性,使得复合材料贮箱安全性必须有可靠的监测保障。NASA 的Smart COPV(Composite overwrapped pressure vessel)项目就是以智能复合材料压力容器为对象对复合材料贮箱结构进行监测研究的。第二代智能复合材料压力容器结构监测方案通过在其圆柱部分的顶部、中心和底部布置环形布拉格光纤光栅阵列、应变片以及宽频声发射传感器进行智能监测,如图14 所示[243]。

图14 第二代Smart COPV 智能监测系统[243]

Fig.14 Second generation Smart COPV intelligent monitoring system[243]

以综合健康管理系统为基础,主要空天飞行器都配备了健康管理系统为其安全运行与有效保障保驾护航。在国外学术研究与实际应用的经验中,结构在线信息提取与感知是结构健康管理的研究基础与重要挑战。它主要关注的结构特征参量包括结构部件应变场、结构表面与内部温度分布、结构振动模态、结构损伤扩展,以及结构外部环境变化等。主要的信息获取方式包括利用光纤传感器(布拉格光纤光栅与瑞利分布式光纤)感知结构物理场、利用分布式压电传感器网络识别结构损伤状态与受冲击历程等。

6.2 国内大型结构上的典型应用

在我国飞行器发展的规划中,为了提高飞行器的可靠性与安全性、降低维护保障成本,需要针对飞行器的结构特征与失效模式开发全寿命健康管理技术。该技术包括在线管理与地面检修两个模块,具备对飞行器的在线智能检测,系统级评估、控制和管理,结构全寿命信息收集,以及基于状态的运行与维护决策等能力。应用全寿命健康管理技术可以提高飞行器的安全性、可靠性及可维护性并有效地降低运行维护成本。我国飞行器全寿命健康管理技术的研究需要与飞行器的发展同步进行,争取在空天运载领域实现与国际先进水平并行。

大连理工大学在大面积结构损伤监测的稀疏传感器网络优化布设[244]、损伤成像[113,116]、温度补偿[245]、贮箱结构损伤识别[246]等领域开展了深入研究,并且在我国第一个全尺寸民机复合材料尾翼的静力加载试验、第一个复合材料机身壁板原型结构中验证了超声导波结构健康监测技术的有效性;与宇航系统工程研究所合作开发了火箭贮箱智能壁板与智能桁条,为结构健康管理技术走向应用提供前期的工作基础和技术积累。在全尺寸复合材料机身及尾翼健康监测技术研究中,大连理工大学团队分析了复杂结构形式对超声导波传播特性的影响机理,提出了基于超声导波的复杂结构传感器网络布置方法、变温度下复合材料结构健康监测方法以及局部多损伤诊断方法。复合材料飞行器结构健康监测结果如图15 所示[247]。

图15 全尺寸复合材料机身及尾翼结构健康监测技术研究[247]

Fig.15 Research on health monitoring technology for full-scale composite panel and tail wing structures[247]

图15 结果显示,在120%载荷条件下加强筋-蒙皮界面出现了大量的健康状态变化,上翼面的损伤情况比下翼面严重,这与理论分析、无损检测结果一致。复合材料全尺寸尾翼结构静力加载损伤诊断试验结果验证了超声导波主动式损伤诊断技术在航空航天复合材料结构中应用的有效性和可行性。按照结构在线信息提取分析结果,实现了对地面维护保障阶段无损检测结构的指导,提高了维护保障阶段的效率。

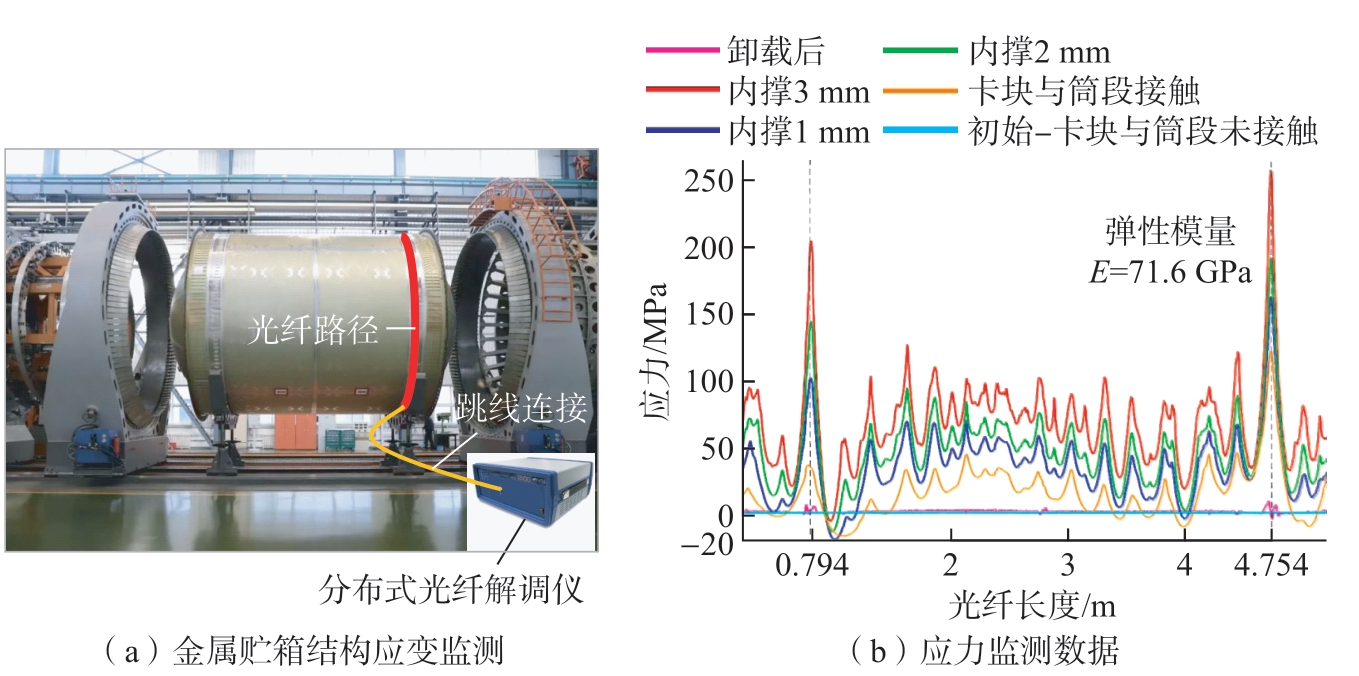

大连理工大学武湛君教授团队利用分布式光纤传感器对大型贮箱结构进行了健康监测研究,将基于瑞利散射的分布光纤传感器粘贴在某型号金属燃料贮箱表面,在内压模拟试验中进行了应变测量,布设的分布式光纤传感器网络很好地采集了筒段焊缝邻域的高密度应变数据,比较精确地反映了筒段在常温状态下的表面应变和应力分布,如图16 所示。高密度的应变数据比较直观地显示了焊接区在支撑状态下的应变分布特点,为评价贮箱结构状态、确保试验顺利进行提供有力保障。

图16 筒段内撑试验各级应力分布

Fig.16 Stress distribution of each level in internal support test of the cylinder section

由于航天结构的减重需求,复合材料贮箱得到了大力发展,但由于复合材料的分散性大,生产和运行过程中容易产生损伤,更加需要进行结构健康监测。武湛君团队与中国运载火箭技术研究院和上海航天技术研究院合作,利用分布式光纤进行了复合材料贮箱的应变监测,在常温水压和低温液氮环境下均获得了良好的应变监测数据,是国内首个利用分布式光纤传感器在极端环境下对大型复合材料贮箱进行监测的团队,并研发了健康分析软件对贮箱结构进行分析评估,形成了完整的贮箱结构健康监测系统,如图17 所示。

图17 复合材料贮箱光纤监测系统

Fig.17 Fiber optic monitoring system for composite material storage tanks

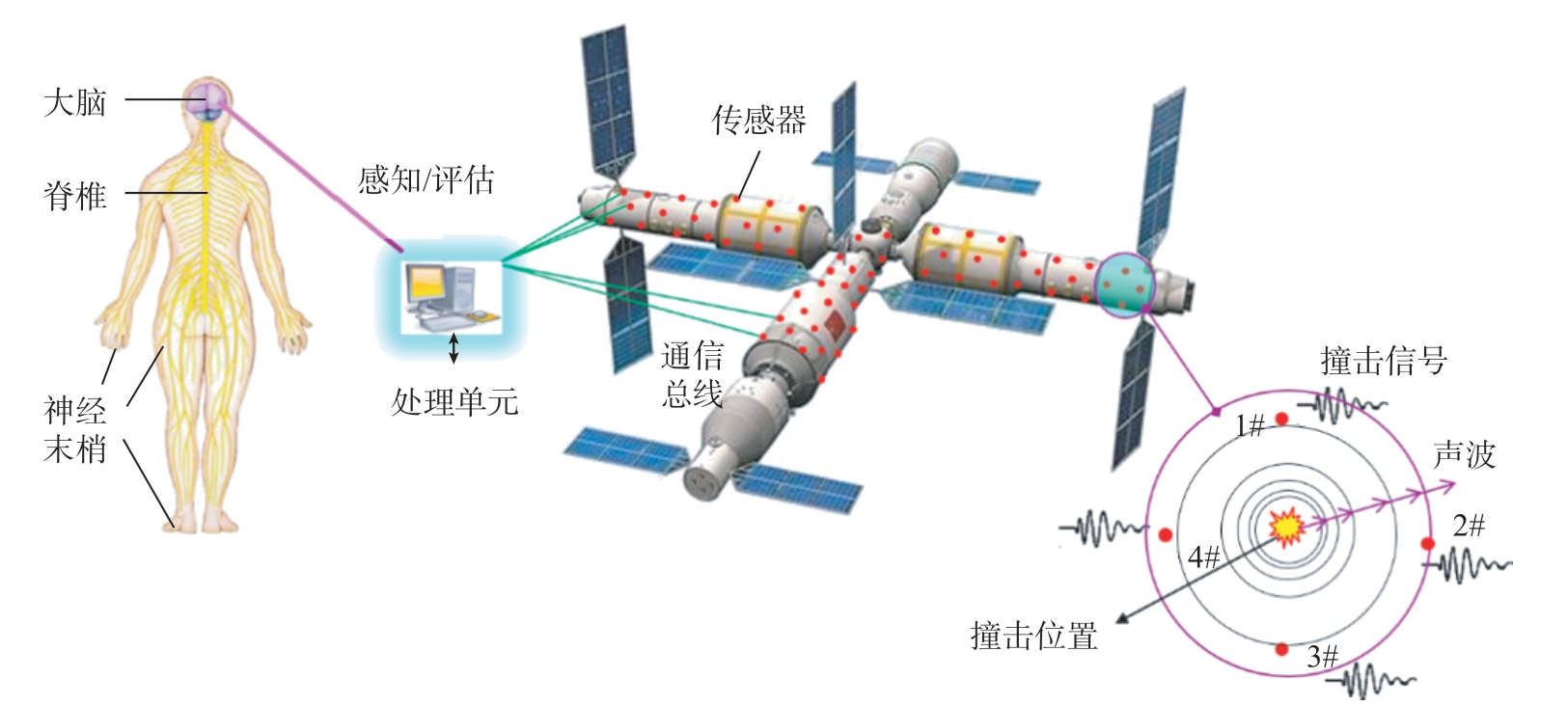

哈尔滨工业大学庞宝君教授[248]带领的空间碎片高速撞击研究中心早在2004 年就在国内率先提出并开展基于声发射的空间碎片撞击在轨感知技术研究,如图18 所示。该团队历时7 年,进行了百余次小尺寸试件及近两百次大尺寸舱壁结构件超高速撞击试验,开发并优化感知识别算法,确定感知识别关键参数。研究人员开展各阶段舱体结构撞击定位算法开发及验证试验,获得数万组数据,完成了样本库建立及定位算法优化,突破了大型复杂几何体结构撞击的快速定位、多舱段组合体模糊区域撞击的判别、复杂舱壁结构中撞击声发射信号的参数识别等关键技术。最终成功实现了空间碎片撞击在轨感知技术的工程应用,并研制了空间碎片撞击在轨感知系统原理样机,为在天和核心舱上的工程应用奠定了技术基础。

图18 基于声发射的空间碎片撞击在轨感知技术[248]

Fig.18 Space debris impact sensing technology in orbit based on acoustic emission[248]

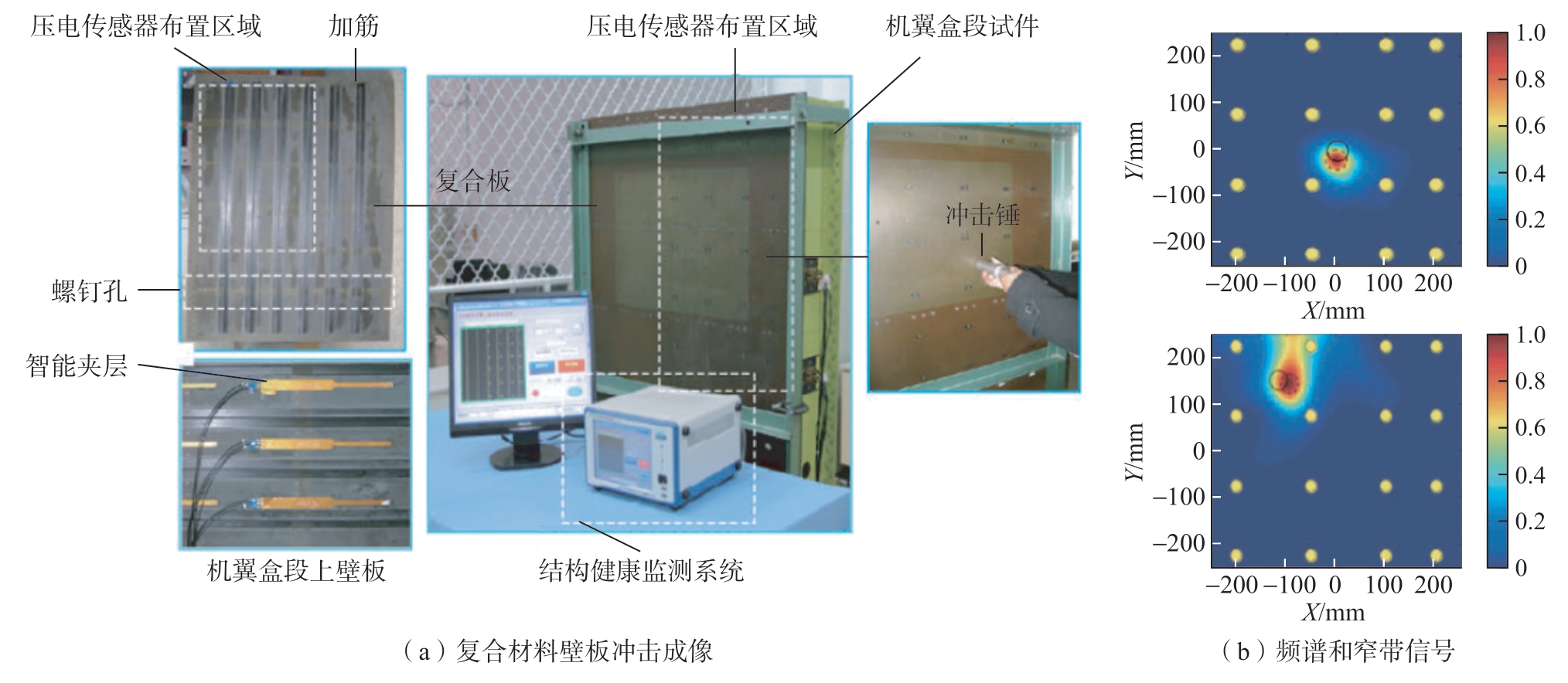

南京航空航天大学袁慎芳教授团队[249]对冲击引起的导波信号进行精密处理,并提取频谱和窄带信号,通过时间反转成像方法,成功实现了在复合材料结构上的冲击成像定位,如图19 所示。这项技术创新地使监测系统能够更全面识别结构中外部冲击引起的潜在问题(如裂纹和损伤),为结构健康监测提供更深层次的信息。这不仅有助于更准确地定位和评估结构的健康状况,也为及时采取修复措施提供了关键的数据支持,从而进一步提升飞行器结构的可靠性和安全性。

图19 复合材料壁板冲击成像技术[249]

Fig.19 Impact imaging technique of composite panels[249]

总之,近年来世界各国空军和民航公司围绕提升飞行器可用水平、降低全寿命维修保障成本开展了许多研究工作。国内结构信息获取技术发展比较完备,涵盖了传感器、识别算法、寿命预测等多个门类,信息获取技术介入了设计、制造、评价、预测与维护等结构寿命阶段。借助国内技术基础可以迅速开展我国飞行器结构健康管理技术的研究工作。

6.3 国内外应用技术对比

美国NASA 已将声发射、超声导波及光纤光栅阵列技术综合应用于航空航天飞行器状态信息获取领域,构建了一个包含传感器、损伤量化与故障诊断算法、信号处理软硬件及数据存储传输系统的结构健康管理体系,该体系已在多型空间飞行器中获得成功应用,实现了空天飞行器健康状态的在线管理[250]。Rolls-Royce 公司通过改进航空发动机健康监测数据的收集和分析方式,最大限度地发挥发动机的使用寿命,并帮助和指导操作员维修和更换飞机发动机,使用微软公司的Azure 云计算进行发动机信息收集和存储,从而更快地维护发动机并保持最高级别的可用性[251]。

主要的民用飞机制造商,包括空中客车公司、波音公司和中国商用飞机有限责任公司等,都在密切关注并评估结构健康监测技术的发展,但是这些技术尚未完全成功应用于民用飞机中。在飞行器上应用结构健康监测系统时需解决传感器布局优化、传感器信号对环境变化敏感、传感信号冗余等问题,中国的相关研究与应用正处于发展阶段,并逐步开始实施。国内学者对损伤检测的技术方法及新型传感技术进行深入研究,取得了积极成果。在国内航空器地面故障维护保障领域,针对提高维修效率、增强保障效益及提升维修验证能力等方面,开展了众多卓有成效的研究。这些研究成果为未来飞行器结构健康监测技术的发展提供了重要指导。

7 主要挑战和未来的发展方向

未来发展中,针对飞行器健康监测工程应用需求,设计高稳定性能、耐极端环境、易于集成的轻量化传感器尤为重要。其关键目标是通过少量传感器的布设实现对大范围结构状态的监测。同时针对多源监测数据的信息融合技术也是关键的一步。在飞行器的应用场景中,多种传感器信息融合技术不仅能够提高数据的准确性和可靠性,而且能够实现更为精确的环境感知和决策支持。对于小尺寸、难以检测的结构如油管、螺栓等,研究小型、高灵敏度的监测系统至关重要。这些系统可实现精准监测,并提前发现结构微小变化,从而预防潜在故障。在不妨碍飞行器性能的前提下,这些传感器的轻量化设计使之易于集成,同时高稳定性和耐久性确保它在极端环境中可靠运行。这些方向的研究将为飞行器的安全性、可靠性和性能提升提供关键支持。结构健康监测系统利用冲击监测、主动损伤识别以及光纤传感应变监测3 种手段采集状态数据,然后利用先进的信号处理技术进行结构状态的评估,为后续的维护提供技术支撑。然而,这种多监测传感器作为关键的监测组件在工程应用中面临诸多挑战,尽管结构健康监测技术发展迅速,仍具有一些局限性。

(1)传感层面。

在结构健康监测技术中,在传感器设计方面仍存在一些不足之处。首先,传感器在高温、高湿等环境下受限;其次,传感器的尺寸和重量问题对飞行器的性能产生一定影响,特别是对于小型机或无人机等,需要轻量化的应用。光纤传感器需要克服反射弱和信号丢失等问题,以确保在结构健康监测中更好地满足需求。在未来的工作中可以通过研发更耐高温、高湿等恶劣环境的传感器,适应各种飞行器的实际运行条件,并致力于轻量化的传感器设计研发,以降低对飞行器性能的影响。

(2)数据层面。

在结构健康监测系统中,采用被动冲击监测信号、主动式超声导波信号及光纤传感应变信息这3 种手段采集结构状态,该冲击损伤信息与损伤诊断结果相关联。然而对信号之间的关系尚未研究,需要挖掘异构数据之间的深层关系。机器学习技术的快速发展为结构健康监测提供了新机遇,但在复杂使用环境下,如何应对大量数据、提高算法鲁棒性需要重视。整合多传感器数据,采用智能算法和人工智能技术,能够更全面、准确地评估结构健康,同时提高监测系统的灵敏性和可靠性以及实际工程中的适用性。

(3)系统层面。

在结构健康监测系统设计方面,轻量化是当前的一个关键研究方向。这包括对传感器、数据采集装置和相关设备的设计,降低重量、减少尺寸,减少对飞行器性能的负面影响。同时,与飞行器之间的适配度也是重要的考虑因素,确保监测系统可以无缝集成到不同类型和规模的飞行器中。另外,系统需要实现及时准确的结构状态监测反馈,以便飞行器运营方能迅速响应任何潜在问题,采取适当的维护和修复措施,确保结构的安全性和可靠性。因此,轻量化和飞行器的良好适配度,以及实现高效的监测反馈,共同构成了结构健康监测系统设计的关键要素。

(4)应用层面。

结构健康监测技术的发展将有助于保证大型工程结构的安全和运行效率。然而,由于结构的复杂性、环境的敏感性和材料的衰减性,结构健康技术在实际工程应用中存在局限。首先,系统需要适应极端多变的环境条件,包括噪声、温度变化;其次,轻量化设计成为必要,以满足飞行器对质量的极高要求。大量的监测数据催生了对有效数据管理和分析工具的需求,同时要平衡数据的实时性和准确性。此外,能耗和电源管理、数据安全性等方面也是必须考虑的重要因素。解决这些挑战需要不断创新技术,以确保结构健康监测系统在飞行器设计、运营和维护中能够稳健可靠地发挥关键作用。

8 结论

综合考虑飞行器结构健康监测技术中常用的损伤监测技术手段,本文对冲击损伤监测、主动超声导波损伤监测、光纤光栅及分布式光纤技术进行了深入综述,详细探讨了它们的原理及在飞行器结构健康监测领域中的发展现状。对声发射技术、机电阻抗技术、数字孪生技术及新型传感技术和信息融合技术进行了介绍。对国内外在大型结构上的结构健康监测系统的应用现状做了总结。通过对这些技术的综合分析,不仅明确了它们在结构健康监测方面的优劣势,也为未来研究和应用提供了有益的启示。值得注意的是,不同技术在特定应用场景下可能呈现出差异化的性能,因此在飞行器结构健康监测系统的设计中,应充分结合多种技术手段,以实现更全面、准确的损伤识别与状态监测。当前,国内外在该领域的研究和应用呈现出蓬勃的发展态势,为飞行器安全运行提供了可靠的技术支持。

飞行器结构健康监测的实际工程应用也存在一些挑战,如在极端环境下的性能稳定性、实时监测的准确性、异构数据的整合分析等问题。未来的研究方向可以聚焦于高性能传感器制备、技术整合、性能优化等方面,从而不断提升飞行器结构健康监测系统的可靠性和智能化水平。

[1] YANG H J,YANG L,YANG Z Y,et al.Ultrasonic detection methods for mechanical characterization and damage diagnosis of advanced composite materials: A review[J].Composite Structures,2023,324: 117554.

[2] YANG Z Y,YANG H J,TIAN T,et al.A review on guided-ultrasonic-wave-based structural health monitoring: From fundamental theory to machine learning techniques[J].Ultrasonics,2023,133: 107014.

[3] KAMATH G M,MANGALGIRI P D,SHET A.A quantitative assessment of the impact of corrosion on fatigue life of aircraft components[J].Engineering Failure Analysis,2022,133: 105973.

[4] 李鹏涛,左洪福,肖文,等.航空发动机叶片损伤及其修复技术研究与展望[J].航空学报,2023,44(11): 1-27.LI Pengtao,ZUO Hongfu,XIAO Wen,et al.Research and prospect of aero engine blade damage and its repair technology[J].Acta Aeronautica et Astronautica Sinica,2023,44(11): 1-27.

[5] 黄领才.纤维增强聚合物复合材料无损检测方法进展[J].航空学报,2024,45(5):98-124.HUANG Lingcai.Review of nondestructive testing methods for fiber-reinforced polymer composites[J].Acta Aeronautica et Astronautica Sinica,2024,45(5): 98-124.

[6] 王赤,邹自明,胡晓彦,等.空间科学大数据与航天强国[J].科学通报,2024,69(9): 1132-1136.WANG Chi,ZOU Ziming,HU Xiaoyan,et al.Big data in space science and great power of space[J].Chinese Science Bulletin,2024,69(9):1132-1136.

[7] TANG X L,YUNG K L,HU B.Reliability and health management of spacecraft[M]//IoT and Spacecraft Informatics.Amsterdam: Elsevier,2022: 307-335.

[8] 张佳奇.面向飞行器典型构件的超声导波传播特性影响分析与损伤诊断研究[D].大连: 大连理工大学,2022.ZHANG Jiaqi.Influence analysis of ultrasonic guided wave propagation characteristics and damage diagnosis for typical components of aircraft[D].Dalian: Dalian University of Technology,2022.

[9] 张彦军,王斌团,宁宇,等.基于健康监测的飞机结构寿命预测技术[J].航空工程进展,2024,15(1): 1-14.ZHANG Yanjun,WANG Bintuan,NING Yu,et al.Life prediction technology of aircraft structures based on structural health monitoring[J].Advances in Aeronautical Science and Engineering,2024,15(1): 1-14.

[10] GIURGIUTIU V,SANTONIBOTTAI G.Structural health monitoring of composite structures with piezoelectric-wafer active sensors[J].AIAA Journal,2011,49(3):565-581.

[11] TRACY M,CHANG F K.Identifying impact load in composite plates based on distributed piezoelectric sensor measurements[J].Proceedings of SPIE,1996(2717): 231-236.

[12] SHARIF-KHODAEI Z,GHAJARI M,ALIABADI M H.Determination of impact location on composite stiffened panels[J].Smart Materials and Structures,2012,21(10): 105026.

[13] YAN S,LI B W.Impact localization of thin plate structures using PZT-array based passive wave method[J].IOP Conference Series:Earth and Environmental Science,2019,283(1):012040.

[14] FRIEDEN J,CUGNONI J,BOTSIS J,et al.Low energy impact damage monitoring of composites using dynamic strain signals from FBG sensors-Part I: Impact detection and localization[J].Composite Structures,2012,94(2): 438-445.

[15] PENG T,CUI L,HUANG X,et al.Error-index-based algorithm for low-velocity impact localization[J].Shock and Vibration,2022,2022: 2703789.

[16] QING X L,LI W Z,WANG Y S,et al.Piezoelectric transducer-based structural health monitoring for aircraft applications[J].Sensors,2019,19(3): 545.

[17] TOBIAS A.Acoustic-emission source location in two dimensions by an array of three sensors[J].Non-Destructive Testing,1976,9(1): 9-12.

[18] GAUL L,HURLEBAUS S.Identification of the impact location on a plate using wavelets[J].Mechanical Systems and Signal Processing,1998,12(6): 783-795.

[19] COVERLEY P T,STASZEWSKI W J.Impact damage location in composite structures using optimized sensor triangulation procedure[J].Smart Materials and Structures,2003,12(5): 795-803.

[20] AHMARI S,YANG M J.Impact location and load identification through inverse analysis with bounded uncertain measurements[J].Smart Materials and Structures,2013,22(8): 85024.

[21] KUNDU T,NAKATANI H,TAKEDA N.Acoustic source localization in anisotropic plates[J].Ultrasonics,2012,52(6): 740-746.

[22] KUNDU T,YANG X,NAKATANI H,et al.A two-step hybrid technique for accurately localizing acoustic source in anisotropic structures without knowing their material properties[J].Ultrasonics,2015,56:271-278.

[23] SEN N,KUNDU T.A new wave front shape-based approach for acoustic source localization in an anisotropic plate without knowing its material properties[J].Ultrasonics,2018,87: 20-32.

[24] 赵刚,李书欣,刘立胜,等.应变片在复合材料低能量冲击定位中的应用[J].振动测试与诊断,2018,38(3): 526-530.ZHAO Gang,LI Shuxin,LIU Lisheng,et al.Low energy impact localization of composite materials based on resistance strain gauge[J].Journal of Vibration,Measurement &Diagnosis,2018,38(3): 526-530.

[25] 邱雷,袁慎芳,苏永振,等.基于Shannon 复数小波和时间反转聚焦的复合材料结构多源冲击成像定位方法[J].航空学报,2010,31(12): 2417-2424.QIU Lei,YUAN Shenfang,SU Yongzhen,et al.Multiple impact source imaging and localization on composite structure based on Shannon complex wavelet and time reversal focusing[J].Acta Aeronautica et Astronautica Sinica,2010,31(12): 2417-2424.

[26] MINIACI M,MAZZOTTI M,RADZIEŃSKI M,et al.Application of a laserbased time reversal algorithm for impact localization in a stiffened aluminum plate[J].Frontiers in Materials,2019,6: 30.

[27] 苏永振,袁慎芳,王瑜.基于多重信号分类算法的复合材料冲击定位[J].复合材料学报,2010,27(3): 105-110.SU Yongzhen,YUAN Shenfang,WANG Yu.Impact localization in composite using multiple signal classification method[J].Acta Materiae Compositae Sinica,2010,27(3): 105-110.

[28] 钟永腾,袁慎芳,邱雷.基于梅花阵列的复合材料全方位冲击定位方法[J].复合材料学报,2014,31(5): 1369-1374.ZHONG Yongteng,YUAN Shenfang,QIU Lei.Omni-directional impact localization method on composite structure using plum blossom array[J].Acta Materiae Compositae Sinica,2014,31(5): 1369-1374.

[29] JANG B W,LEE Y G,KIM C G,et al.Impact source localization for composite structures under external dynamic loading condition[J].Advanced Composite Materials,2015,24(4): 359-374.

[30] LIU Q,WANG F D,LIU M X,et al.A two-step localization method using wavelet packet energy characteristics for low-velocity impacts on composite plate structures[J].Mechanical Systems and Signal Processing,2023,188: 110061.

[31] ARENA M,VISCARDI M.Vibration parameters for impact detection of composite panel: A neural network based approach[J].Journal of Composites Science,2021,5(7): 185.

[32] FU T,ZHANG Z C,LIU Y J,et al.Development of an artificial neural network for source localization using a fiber optic acoustic emission sensor array[J].Structural Health Monitoring,2015,14(2): 168-177.

[33] DIPIETRANGELO F,NICASSIO F,SCARSELLI G.Structural health monitoring for impact localisation via machine learning[J].Mechanical Systems and Signal Processing,2023,183: 109621.

[34] LIU Z H,PENG Q L,LI X,et al.Acoustic emission source localization with generalized regression neural network based on time difference mapping method[J].Experimental Mechanics,2020,60(5): 679-694.

[35] HOSSAIN M S,ONG Z C,ISMAIL Z,et al.A comparative study of vibrational response based impact force localization and quantification using radial basis function network and multilayer perceptron[J].Expert Systems with Applications,2017,85: 87-98.

[36] CUOMO S,DE SIMONE M E,ANDREADES C,et al.Machine learning for impact detection on composite structures[J].Materials Today: Proceedings,2021,34: 93-98.

[37] XU Q S.A comparison study of extreme learning machine and least squares support vector machine for structural impact localization[J].Mathematical Problems in Engineering,2014,2014: 906732.

[38] FU H M,VONG C M,WONG P K,et al.Fast detection of impact location using kernel extreme learning machine[J].Neural Computing and Applications,2016,27(1): 121-130.

[39] LIU Q,WANG F D,LI J D,et al.A hybrid support vector regression with multidomain features for low-velocity impact localization on composite plate structure[J].Mechanical Systems and Signal Processing,2021,154: 107547.

[40] DATTA A,AUGUSTIN M J,GUPTA N,et al.Impact localization and severity estimation on composite structure using fiber Bragg grating sensors by least square support vector regression[J].IEEE Sensors Journal,2019,19(12): 4463-4470.

[41] HESSER D F,MOSTAFAVI S,KOCUR G K,et al.Identification of acoustic emission sources for structural health monitoring applications based on convolutional neural networks and deep transfer learning[J].Neurocomputing,2021,453: 1-12.

[42] ZARGAR S A,YUAN F G.Impact diagnosis in stiffened structural panels using a deep learning approach[J].Structural Health Monitoring,2021,20(2): 681-691.

[43] GHAJARI M,SHARIF-KHODAEI Z,ALIABADI F M H.Impact detection using artificial neural networks[J].Key Engineering Materials,2011,488-489: 767-770.

[44] 许龙涛,王奕首,武湛君,等.加筋复合材料圆筒结构的撞击识别[J].复合材料学报,2013,30(5): 218-225.XU Longtao,WANG Yishou,WU Zhanjun,et al.Impact identification on a cylindrical stiffened composite structure[J].Acta Materiae Compositae Sinica,2013,30(5): 218-225.

[45] 乔百杰,陈雪峰,刘金鑫,等.机械结构冲击载荷稀疏识别方法研究[J].机械工程学报,2019,55(3): 81-89.QIAO Baijie,CHEN Xuefeng,LIU Jinxin,et al.Sparse identification of impact force acting on mechanical structures[J].Journal of Mechanical Engineering,2019,55(3): 81-89.

[46] SAMAGASSI S,KHAMLICHI A,DRIOUACH A,et al.Reconstruction of multiple impact forces by wavelet relevance vector machine approach[J].Journal of Sound and Vibration,2015,359: 56-67.

[47] ZARGAR S A,YUAN F G.Physicsinformed deep learning for scattered full wavefield reconstruction from a sparse set of sensor data for impact diagnosis in structural health monitoring[J/OL].Structural Health Monitoring,2024,1-18[2024-03-04].https://journals.sagepub.com/doi/abs/10.1177/14759217231202547.

[48] WU Z J,XU L T,WANG Y S,et al.Impact energy identification on a composite plate using basis vectors[J].Smart Materials and Structures,2015,24(9): 095007.

[49] WANG Y S,WANG M H,WU D,et al.Time series analysis and sparse sensor network-based impact monitoring for aircraft complex structures[J].Structural Health Monitoring,2023,22(6): 4069-4088.

[50] 彭涛,崔立林,黄秀峰,等.低信噪比下针对平板结构冲击的快速定位算法[J].振动与冲击,2023,42(10): 180-187.PENG Tao,CUI Lilin,HUANG Xiufeng,et al.Fast localization algorithm for impact of flat plate structure under low SNR[J].Journal of Vibration and Shock,2023,42(10): 180-187.

[51] DING G P,CHANG L,ZHOU N H,et al.Localization of low velocity impact on CFRP laminate using normalized error outlierbased algorithm cooperating with Db3-wavelet threshold noise reduction and FBG sensors[J].Optical Fiber Technology,2023,80: 103455.

[52] GORGIN R,WANG Z P,WU Z J,et al.Probability based impact localization in plate structures using an error index[J].Mechanical Systems and Signal Processing,2021,157:107724.

[53] NIRI E D,FARHIDZADEH A,SALAMONE S.Adaptive multisensor data fusion for acoustic emission source localization in noisy environment[J].Structural Health Monitoring,2013,12(1): 59-77.

[54] JANG B W.Robust low-velocity impact localization algorithm on composite plate to dynamic operating conditions using fiber optic sensors[J].Composite Structures,2022,280: 114881.

[55] ZHANG Z H,ZHONG Y T,XIANG J W.TAM and MUSIC approach for impactsource localization under deformation conditions[J].Sensors,2020,20(11): 3151.

[56] GORGIN R,LUO Y,WU Z J.Environmental and operational conditions effects on Lamb wave based structural health monitoring systems: A review[J].Ultrasonics,2020,105: 106114.

[57] KIM M G,KIM S W.Impact localization for composite plate using the modified error-outlier algorithm with Pugh’s concept selection under various temperatures[J].Composite Structures,2021,272: 114226.

[58] 武湛君,曾旭,邓德双,等.基于自适应时间反转聚焦的加筋复材板冲击定位[J].复合材料学报,2024,41(1): 507-520.W U Z h a n j u n,Z E N G X u,D E N G Deshuang,et al.Impact localization on stiffened composite plate based on adaptive time reversal focusing[J].Acta Materiae Compositae Sinica,2024,41(1): 507-520.

[59] YU Z X,SUN J Y,XU C,et al.Locating of acoustic emission source for stiffened plates based on stepwise time-reversal processing with time-domain spectral finite element simulation[J].Structural Health Monitoring,2023,22(2): 927-947.

[60] YU Z X,XU C,SUN J Y,et al.Impact localization and force reconstruction for composite plates based on virtual time reversal processing with time-domain spectral finite element method[J].Structural Health Monitoring,2023,22(6): 4149-4170.

[61] ZHANG Z H,ZHONG Y T,XIANG J W,et al.Research on the performance and improvement of uniform linear sensors array-based impact localization method under vibration conditions[J].IEEE Sensors Journal,2020,20(24): 14932-14939.

[62] SENO A H,ALIABADI M H F.Impact localisation in composite plates of different stiffness impactors under simulated environmental and operational conditions[J].Sensors,2019,19(17): 3659.

[63] SENO A H,FERRI ALIABADI M H.Multifidelity data augmentation for data driven passive impact location and force estimation in composite structures under simulated environmental and operational conditions[J].Mechanical Systems and Signal Processing,2023,195: 110288.

[64] SENO A H,SHARIF KHODAEI Z,FERRI ALIABADI M H.Passive sensing method for impact localisation in composite plates under simulated environmental and operational conditions[J].Mechanical Systems and Signal Processing,2019,129: 20-36.

[65] SENO A H,ALIABADI M F.Uncertainty quantification for impact location and force estimation in composite structures[J].Structural Health Monitoring,2022,21(3):1061-1075.

[66] SENO A H,FERRI ALIABADI M H.A novel method for impact force estimation in composite plates under simulated environmental and operational conditions[J].Smart Materials and Structures,2020,29(11): 115029.

[67] ABBAS S,LI F C,QIU J X.A review on SHM techniques and current challenges for characteristic investigation of damage in composite material components of aviation industry[J].Materials Performance and Characterization,2018,7(1): 224-258.

[68] HASSANI S,MOUSAVI M,GANDOMI A H.Structural health monitoring in composite structures: A comprehensive review[J].Sensors,2021,22(1): 153.

[69] FENG B,CHENG S,DENG K X,et al.Localization of low-velocity impact in CFRP plate using time-frequency features of guided wave and convolutional neural network[J].Wave Motion,2023,119: 103127.

[70] SAI Y Z,JIANG M S,SUI Q M,et al.Multi-source acoustic emission localization technology research based on FBG sensing network and time reversal focusing imaging[J].Optik,2016,127(1): 493-498.

[71] JANG B W,KIM C G.Acoustic emission source localization in composite stiffened plate using triangulation method with signal magnitudes and arrival times[J].Advanced Composite Materials,2021,30(2):149-163.

[72] ZHANG Z H,ZHONG Y T,XIANG J W,et al.Phase correction improved multiple signal classification for impact source localization under varying temperature conditions[J].Measurement,2020,152: 107374.

[73] LAMB H.On waves in an elastic plate[J].Proceedings of the Royal Society of London Series A,1917,93(648): 114-128.

[74] THOMSON W T.Transmission of elastic waves through a stratified solid medium[J].Journal of Applied Physics,1950,21(2): 89-93.

[75] NG C T,VEIDT M,ROSE L R F,et al.Analytical and finite element prediction of Lamb wave scattering at delaminations in quasi-isotropic composite laminates[J].Journal of Sound and Vibration,2012,331(22): 4870-4883.

[76] LI C L,HAN Q,LIU Y J,et al.Investigation of wave propagation in double cylindrical rods considering the effect of prestress[J].Journal of Sound and Vibration,2015,353: 164-180.

[77] LI C L,HAN Q,LIU Y J.Simplified elastic wave modeling in seven-wire prestressed parallel strands[J].Acta Mechanica,2017,228(9): 3251-3263.

[78] BAROUNI A K,SARAVANOS D A.A layerwise semi-analytical method for modeling guided wave propagation in laminated and sandwich composite strips with induced surface excitation[J].Aerospace Science and Technology,2016,51: 118-141.

[79] MU J,ROSE J L.Guided wave propagation and mode differentiation in hollow cylinders with viscoelastic coatings[J].The Journal of the Acoustical Society of America,2008,124(2): 866-874.

[80] MEI H F,GIURGIUTIU V.Predictive 1D and 2D guided-wave propagation in composite plates using the SAFE approach[J].Proceedings of SPIE,2018: 106000P.

[81] 刘宏业,刘申,吕炎,等.纤维增强复合板中声弹Lamb 波的波结构分析[J].工程力学,2020,37(8): 221-229.LIU Hongye,LIU Shen,LÜ Yan,et al.Wave structure analysis of acoustoelastic lamb waves in fiber reinforced composite lamina[J].Engineering Mechanics,2020,37(8): 221-229.

[82] 李富才,彭海阔,孙学伟,等.基于谱元法的板结构中导波传播机理与损伤识别[J].机械工程学报,2012,48(21): 57-66.LI Fucai,PENG Haikuo,SUN Xuewei,et al.Guided wave propagation mechanism and damage detection in plate structures using spectral element method[J].Journal of Mechanical Engineering,2012,48(21): 57-66.

[83] LU Y,YE L,SU Z Q.Crack identification in aluminium plates using Lamb wave signals of a PZT sensor network[J].Smart Material Structures,2006,15(3): 839-849.

[84] DING G,XIU C B,WAN Z K,et al.Location of tensile damage source of carbon fiber braided composites based on two-step method[J].Molecules,2019,24(19): 3524.

[85] GIURGIUTIU V,BAO J J.Embeddedultrasonics structural radar for in situ structural health monitoring of thin-wall structures[J].Structural Health Monitoring,2004,3(2): 121-140.

[86] YU L Y,GIURGIUTIU V.In-situ optimized PWAS phased arrays for lamb wave structural health monitoring[J].Journal of Mechanics of Materials and Structures,2007,2(3): 459-488.

[87] MALINOWSKI P,WANDOWSKI T,OSTACHOWICZ W.Damage detection potential of a triangular piezoelectric configuration[J].Mechanical Systems and Signal Processing,2011,25(7): 2722-2732.

[88] WANDOWSKI T,MALINOWSKI P H,OSTACHOWICZ W M.Circular sensing networks for guided waves based structural health monitoring[J].Mechanical Systems and Signal Processing,2016,66: 248-267.

[89] YU L Y,TIAN Z H.Guided wave phased array beamforming and imaging in composite plates[J].Ultrasonics,2016,68:43-53.

[90] PUREKAR A S,PINES D J.Damage detection in thin composite laminates using piezoelectric phased sensor arrays and guided lamb wave interrogation[J].Journal of Intelligent Material Systems and Structures,2010,21(10): 995-1010.

[91] LELEUX A,MICHEAU P,CASTAINGS M.Long range detection of defects in composite plates using lamb waves generated and detected by ultrasonic phased array probes[J].Journal of Nondestructive Evaluation,2013,32(2): 200-214.

[92] KUDELA P,RADZIENSKI M,OSTACHOWICZ W,et al.Structural Health Monitoring system based on a concept of Lamb wave focusing by the piezoelectric array[J].Mechanical Systems and Signal Processing,2018,108: 21-32.

[93] YANG Z B,ZHU M F,LANG Y F,et al.FRF-based lamb wave phased array[J].Mechanical Systems and Signal Processing,2022,166: 108462.

[94] 王瑜,袁慎芳,邱雷,等.主动Lamb 波中的空间滤波器结构健康监测[J].振动、测试与诊断,2011,31(6): 794-797,817-818.WANG Yu,YUAN Shenfang,QIU Lei,et al.Direction filter method in active lamb wave structural health monitoring[J].Journal of Vibration,Measurement &Diagnosis,2011,31(6): 794-797,817-818.

[95] ENGHOLM M,STEPINSKI T,OLOFSSON T.Imaging and suppression of Lamb modes using adaptive beamforming[J].Smart Materials and Structures,2011,20(8):085024.

[96] 刘彬,邱雷,袁慎芳,等.基于多维阵列和空间滤波器的损伤无波速成像定位方法[J].复合材料学报,2014,31(3): 835-844.LIU Bin,QIU Lei,YUAN Shenfang,et al.Damage imaging and localization method based on multi-dimension arrays and spatial filter without wave velocity[J].Acta Materiae Compositae Sinica,2014,31(3): 835-844.

[97] LAKSHMI K.Detection and quantification of damage in bridges using a hybrid algorithm with spatial filters under environmental and operational variability[J].Structures,2021,32: 617-631.

[98] 常琦,徐勇,赵恒.基于环形阵列的空间滤波器结构损伤扫描监测方法研究[J].仪器仪表学报,2024,45(1): 221-229.CHANG Qi,XU Yong,ZHAO Heng.Research on the spatial filter structure damage scanning monitoring method based on circular array[J].Chinese Journal of Scientific Instrument,2024,45(1): 221-229.

[99] AGRAHARI J K,KAPURIA S.A refined Lamb wave time-reversal method with enhanced sensitivity for damage detection in isotropic plates[J].Journal of Intelligent Material Systems and Structures,2016,27(10):1283-1305.

[100] HUANG L P,ZENG L,LIN J,et al.An improved time reversal method for diagnostics of composite plates using Lamb waves[J].Composite Structures,2018,190: 10-19.

[101] WANG X P,CAI J,ZHOU Z Q.A Lamb wave signal reconstruction method for high-resolution damage imaging[J].Chinese Journal of Aeronautics,2019,32(5): 1087-1099.

[102] LIN X,YUAN F G.Damage detection of a plate using migration technique[J].Journal of Intelligent Material Systems and Structures,2001,12(7): 469-482.

[103] 严刚,周丽.基于频率-波数域偏移的损伤被动成像识别研究[J].固体力学学报,2011,32(S1): 273-279.YAN Gang,ZHOU Li.Passive imaging and identification of damages using migration technique in frequency-wavenumber domain[J].Chinese Journal of Solid Mechanics,2011,32(S1): 273-279.

[104] ZHOU L,YUAN F,MENG W.A pre-stack migration method for damage identification in composite structures[J].Smart Structures and Systems,2007,3: 439-454.

[105] HE J Z,ROCHA D C,LESER P E,et al.Least-squares reverse time migration(LSRTM) for damage imaging using Lamb waves[J].Smart Materials and Structures,2019,28(6): 065010.

[106] ZHAO X,ROYER R L,OWENS S E,et al.Ultrasonic Lamb wave tomography in structural health monitoring[J].Smart Materials and Structures,2011,20(10): 105002.

[107] CHAN E,FRANCIS ROSE L R,WANG C H.A comparison and extensions of algorithms for quantitative imaging of laminar damage in plates.II.Non-monopole scattering and noise tolerance[J].Wave Motion,2016,66:220-237.

[108] SHI F,HUTHWAITE P.Ultrasonic wave-speed diffraction tomography with undersampled data using virtual transducers[J].IEEE Transactions on Ultrasonics,Ferroelectrics,and Frequency Control,2018,65(7): 1226-1238.

[109] DRUET T,TASTET J L,CHAPUIS B,et al.Autocalibration method for guided wave tomography with undersampled data[J].Wave Motion,2019,89: 265-283.

[110] ZHAO X L,GAO H D,ZHANG G F,et al.Active health monitoring of an aircraft wing with embedded piezoelectric sensor/actuator network: I.Defect detection,localization and growth monitoring[J].Smart Materials and Structures,2007,16(4): 1208-1217.

[111] SU C H,JIANG M S,LIANG J Y,et al.Damage identification in composites based on Hilbert energy spectrum and lamb wave tomography algorithm[J].IEEE Sensors Journal,2019,19(23): 11562-11572.

[112] SUN H,ZHANG A J,WANG Y S,et al.Baseline-free damage imaging for metal and composite plate-type structures based on similar paths[J].International Journal of Distributed Sensor Networks,2019,15(4):1550147719843054.

[113] LIU K H,MA S Y,WU Z J,et al.A novel probability-based diagnostic imaging with weight compensation for damage localization using guided waves[J].Structural Health Monitoring,2016,15(2): 162-173.

[114] CANTERO-CHINCHILLA S,WILCOX P D,CROXFORD A J.Deep learning in automated ultrasonic NDE-developments,axioms and opportunities[J].NDT &E International,2022,131: 102703.

[115] QING X L,LIAO Y L,WANG Y H,et al.Machine learning based quantitative damage monitoring of composite structure[J].International Journal of Smart and Nano Materials,2022,13(2): 167-202.

[116] WU Z J,LIU K H,WANG Y S,et al.Validation and evaluation of damage identification using probability-based diagnostic imaging on a stiffened composite panel[J].Journal of Intelligent Material Systems and Structures,2015,26(16): 2181-2195.

[117] LIU H,LIU S,LIU Z,et al.Datadriven approaches for characterization of delamination damage in composite materials[J].IEEE Transactions on Industrial Electronics,2021,68(3): 2532-2542.

[118] RIZVI SYED HAIDER M,MUNTAZIR A.Lamb wave damage severity estimation using ensemble-based machine learning method with separate model network[J].Smart Materials and Structures,2021,30(11):115016.

[119] SUN H Y,PENG L S,LIN J M,et al.Microcrack defect quantification using a focusing high-order SH guided wave EMAT:The physics-informed deep neural network GuwNet[J].IEEE Transactions on Industrial Informatics,2022,18(5): 3235-3247.

[120] SU Z Q,YE L.Lamb wave-based quantitative identification of delamination in CF/EP composite structures using artificial neural algorithm[J].Composite Structures,2004,66(1-4): 627-637.

[121] PERFETTO D,DE LUCA A,PERFETTO M,et al.Damage detection in flat panels by guided waves based artificial neural network trained through finite element method[J].Materials,2021,14(24): 7602.

[122] FENG B,PASADAS D J,RIBEIRO A L,et al.Locating defects in anisotropic CFRP plates using ToF-based probability matrix and neural networks[J].IEEE Transactions on Instrumentation and Measurement,2019,68(5):1252-1260.

[123] YU Y,BINWEN W,SHUAISHUAI L,et al.A deep-learning-based method for damage identification of composite laminates[J].Aeronautical Science &Technology,2020,31(7): 102-108.

[124] RAUTELA M,SENTHILNATH J,MOLL J,et al.Combined two-level damage identification strategy using ultrasonic guided waves and physical knowledge assisted machine learning[J].Ultrasonics,2021,115: 106451.

[125] RAUTELA M,SENTHILNATH J,MONACO E,et al.Delamination prediction in composite panels using unsupervised-feature learning methods with wavelet-enhanced guided wave representations[J].Composite Structures,2022,291: 115579.

[126] SHAO W H,SUN H,WANG Y S,et al.A multi-level damage classification technique of aircraft plate structures using Lamb wave-based deep transfer learning network[J].Smart Material Structures,2022,31(7): 075019.

[127] ZHAO X,ROSE J L.Ultrasonic guided wave tomography for ice detection[J].Ultrasonics,2016,67: 212-219.

[128] YU Y H,LIU X,WANG Y H,et al.Lamb wave-based damage imaging of CFRP composite structures using autoencoder and delay-and-sum[J].Composite Structures,2023,303: 116263.

[129] SONG H,YANG Y C.Uncertainty quantification in super-resolution guided wave array imaging using a variational Bayesian deep learning approach[J].NDT &E International,2023,133: 102753.

[130] RAUTELA M,JAYAVELU S,MOLL J,et al.Temperature compensation for guided waves using convolutional denoising autoencoders[J].Proceedings of SPIE,2021,11593: 1159319.

[131] ZOUBI A B,MATHEWS V J.Unsupervised damage detection in time varying environmental conditions using an autoencoder and support vector data description[J].Journal of Sound and Vibration,329(12): 2306-2322.

[132] LIN M,LIU Y.Guided wave tomography based on supervised descent method for quantitative corrosion imaging[J].IEEE Transactions on Ultrasonics,Ferroelectrics,and Frequency Control,2021,68(12): 3624-3636.

[133] WANG X C,LI J,WANG D P,et al.Sparse ultrasonic guided wave imaging with compressive sensing and deep learning[J].Mechanical Systems and Signal Processing,2022,178: 109346.

[134] WANG X C,LIN M,LI J,et al.Ultrasonic guided wave imaging with deep learning: Applications in corrosion mapping[J].Mechanical Systems and Signal Processing,2022,169: 108761.

[135] 杨宇,王彬文,吕帅帅,等.一种基于深度学习的复合材料结构损伤导波监测方法[J].航空科学技术,2020,31(7): 102-108.YA N G Yu,WANG Bin wen,LÜ Shuaishuai,et al.A deep-learning-based method for damage identification of composite laminates[J].Aeronautical Science &Technology,2020,31(7): 102-108.

[136] 杨宇,周雨熙,王莉.一种集成多个机器学习模型的复合材料结构损伤识别方法[J].数据采集与处理,2020,35(2): 278-287.YANG Yu,ZHOU Yuxi,WANG Li.Integrated method of multiple machine-learning models for damage recognition of composite structures[J].Journal of Data Acquisition and Processing,2020,35(2): 278-287.

[137] 王莉,刘国强,杨宇,等.基于神经网络的复合材料结构分层损伤定量监测方法[J].纤维复合材料,2020,37(3): 50-54.WANG Li,LIU Guoqiang,YANG Yu,et al.Quantitative monitoring method for delamination damage of composite panel based on neural network[J].Fiber Composites,2020,37(3): 50-54.

[138] ZHANG B,HONG X B,LIU Y.Multi-task deep transfer learning method for guided wave-based integrated health monitoring using piezoelectric transducers[J].IEEE Sensors Journal,2020,20(23): 14391-14400.

[139] ZHANG H,LIN J,HUA J D,et al.Attention-based interpretable prototypical network towards small-sample damage identification using ultrasonic guided waves[J].Mechanical Systems and Signal Processing,2023,188: 109990.

[140] SIKDAR S,LIU D Z,KUNDU A.Acoustic emission data based deep learning approach for classification and detection of damage-sources in a composite panel[J].Composites Part B: Engineering,2022,228:109450.

[141] TANG L Q,LI Y H,BAO Q,et al.Quantitative identification of damage in composite structures using sparse sensor arrays and multi-domain-feature fusion of guided waves[J].Measurement,2023,208: 112482.

[142] LOMAZZI L,JUNGES R,GIGLIO M,et al.Unsupervised data-driven method for damage localization using guided waves[J].Mechanical Systems and Signal Processing,2024,208: 111038.

[143] YUAN Q,WANG Y,SU Z Q,et al.Quantitative damage evaluation of curved plates based on phased array guided wave and deep learning algorithm[J].Ultrasonics,2024,137:107176.

[144] XU H M,LIU L S,LI X,et al.Wavefield imaging of nonlinear ultrasonic Lamb waves for visualizing fatigue micro-cracks[J].Ultrasonics,2024,138: 107214.

[145] LV S S,WEI J T,JIANG M S.Damage localization method for plate-like composite structure based on valid path optimization and search point matching[J].Mechanical Systems and Signal Processing,2023,182: 109562.

[146] PINEDA ALLEN J C,NG C T.Damage detection in composite laminates using nonlinear guided wave mixing[J].Composite Structures,2023,311: 116805.

[147] LI D,NIE J H,WANG H,et al.Loading condition monitoring of high-strength bolt connections based on physics-guided deep learning of acoustic emission data[J].Mechanical Systems and Signal Processing,2024,206: 110908.

[148] GULIZZI V,RIZZO P,MILAZZO A.On the repeatability of electromechanical impedance for monitoring of bonded joints[J].AIAA Journal,2015,53(11): 053682.

[149] OLIVERA J,GONZÁLEZ M,FUENTE J V,et al.An embedded stress sensor for concrete SHM based on amorphous ferromagnetic microwires[J].Sensors,2014,14(11): 19963-19978.

[150] AHMED S,BODAGHI M,NAUMAN S,et al.Additive manufacturing of flexible strain sensors based on smart composites for structural health monitoring with high accuracy and fidelity[J].Advanced Engineering Materials,2023,25(22): 2300763.

[151] QING X P,BEARD S J,KUMAR A,et al.The performance of a piezoelectricsensor-based SHM system under a combined cryogenic temperature and vibration environment[J].Smart Material Structures,2008,17(5): 055010.

[152] REN Y Q,ZHANG S F,YUAN S F,et al.In-situ integration and performance verification of large-scale PZT network for composite aerospace structure[J].Smart Material Structures,2023,32(5): 055010.

[153] 黄建,陈陆平,丁凌杰.光纤传感器在隧道结构中的应用[J].中国科技信息,2023(21): 75-77.HUANG Jian,CHEN Luping,DING Lingjie.Application of optical fiber sensor in tunnel structure[J].China Science and Technology Information,2023(21): 75-77.

[154] HILL K O,FUJII Y,JOHNSON D C,et al.Photosensitivity in optical fiber waveguides: Application to reflection filter fabrication[J].Applied Physics Letters,1978,32(10): 647-649.

[155] YAN S,ZHANG J J,SUN B Z,et al.In situ measurement of strains at different locations in 3-D braided composites with FBG sensors[J].Composite Structures,2019,230:111527.

[156] NIKLES M,VOGEL B H,BRIFFOD F,et al.Leakage detection using fiber optics distributed temperature monitoring[J].Proceedings of SPIE,2004,5384: 18-25.

[157] BROWN G A,HARTOG A.Optical fiber sensors in upstream oil &gas[J].Journal of Petroleum Technology,2002,54(11): 63-65.

[158] BARNOSKI M K,ROURKE M D,JENSEN S M,et al.Optical time domain reflectometer[J].Applied Optics,1977,16(9):2375-2379.

[159] ROGERS A J.Polarisation optical time domain reflectometry[J].Electronics Letters,1980,16(13): 489-490.

[160] JUAREZ J C,TAYLOR H F.Polarization discrimination in a phase-sensitive optical time-domain reflectometer intrusionsensor system[J].Optics Letters,2005,30(24):3284-3286.

[161] DI LELLA A,DESBIENS N,BOUTIN A,et al.Molecular simulation studies of water physisorption in zeolites[J].Physical Chemistry Chemical Physics,2006,8(46):5396-5406.

[162] SUCHA G D,FERMANN M E,HARTER D J.Scanning temporal ultrafast delay and methods and apparatuses: US05778016A[P].1998-07-07.

[163] SOLLER B J,GIFFORD D K,WOLFE M S,et al.Measurement of localized heating in fiber optic components with millimeter spatial resolution[C]//2006 Optical Fiber Communication Conference and the National Fiber Optic Engineers Conference.New York:IEEE Press,2006: 3.

[164] BAO X Y,CHEN L.Recent progress in Brillouin scattering based fiber sensors[J].Sensors,2011,11(4): 4152-4187.

[165] SHIMIZU K,HORIGUCHI T,KOYAMADA Y,et al.Coherent self-heterodyne detection of spontaneously Brillouin-scattered light waves in a single-mode fiber[J].Optics Letters,1993,18(3): 180-185.

[166] HORIGUCHI T,SHIMIZU K,KURASHIMA T,et al.Development of a distributed sensing technique using Brillouin scattering[J].Journal of Lightwave Technology,1995,13(7): 1296-1302.

[167] DEMERCHANT M D,BROWN A W,BAO X,et al.Automated system for distributed sensing[J].Proceedings of SPIE,1998,3330: 315-322.

[168] SMITH J,BROWN A W,DEMERCHANT M,et al.Simultaneous strain and temperature measurement using a Brillouin-scattering-based distributed sensor[J].Proceedings of SPIE,1999,3670: 366-373.

[169] 夏力.基于分布式光纤传感器的损伤后加固钢梁的监测研究[D].苏州: 苏州科技大学,2021.XIA Li.Research on Monitoring of reinforced steel beams after damage based on distributed optical fiber sensors[D].Suzhou:Suzhou University of Science and Technology,2021.

[170] WEBB S,SHIN P,PETERS K,et al.Nondestructive inspection of CFRP adhesively bonded joints using embedded FBG sensors[J] Proceedings of SPIE,2013,8722:43-51.

[171] KARABACAK D M,IBRAHIM S K,KOUMANS Y,et al.High-speed system for FBG-based measurements of vibration and sound[J].Proceedings of SPIE,2016,9852:98520I.

[172] HOTATE K,LENG S O S.A correlation-based continuous-wave technique for measurement of dynamic strain along an optical fiber using Brillouin scattering with fully distributed ability[C]//2002 15th Optical Fiber Sensors Conference Technical Digest.New York: IEEE Press,2002: 615-618.

[173] HOTATE K.Correlation-based continuous-wave technique for optical fiber distributed strain measurement using Brillouin scattering (Invited Paper)[J].Proceedings of SPIE,2005,5855: 623429.

[174] HOTATE K.Brillouin scattering accompanied by acoustic grating in an optical fiber and applications in fiber distributed sensing[J].Proceedings of SPIE,2011,7753:775307.

[175] MINAKUCHI S,NAKAMURA T,NADABE T,et al.Damage detection of CFRP bolted joints using embedded optical fibers with BOCDA system[J].Journal of the JAPAN Society for Aeronautical and Space Sciences,2011,59(690): 176-182.

[176] MINAKUCHI S,TAKEDA N,TAKEDA S I,et al.Life cycle monitoring of large-scale CFRP VARTM structure by fiberoptic-based distributed sensing[J].Composites Part A: Applied Science and Manufacturing,2011,42(6): 669-676.

[177] GÜEMES A,FERNANDEZL OPEZ A,FERNANDEZ P.Damage detection in composite structures from fibre optic distributed strain measurements[C]//7th European Workshop on Structural Health Monitoring.2014: 528-535.

[178] LEUNG C K Y,ELVIN N,OLSON N,et al.A novel distributed optical crack sensor for concrete structures[J].Engineering Fracture Mechanics,2000,65(2-3): 133-148.

[179] KULPA M,HOWIACKI T,WIATER A,et al.Strain and displacement measurement based on distributed fibre optic sensing (DFOS)system integrated with FRP composite sandwich panel[J].Measurement,2021,175: 109099.

[180] MURAYAMA H,WADA D,IGAWA H.Structural health monitoring by using fiberoptic distributed strain sensors with high spatial resolution[J].Photonic Sensors,2013,3(4):355-376.

[181] 陈帅,黄念,李建乐,等.基于分布式光纤传感信号的结构损伤识别主成分分析方法[J].实验力学,2022,37(6): 838-846.CHEN Shuai,HUANG Nian,LI Jianle,et al.Principal component analysis for structural damage identification based on distributed optical fiber sensing signals[J].Journal of Experimental Mechanics,2022,37(6): 838-846.

[182] 吕睿.基于分布式光纤的飞行器典型构件多参量识别[D].大连: 大连理工大学,2019.LÜ Rui.Multi-parameter identification of typical aircraft components based on distributed optical fiber[D].Dalian: Dalian University of Technology,2019.

[183] 单一男.基于分布式光纤传感的典型结构状态监测研究[D].大连: 大连理工大学,2020.SHAN Yinan.Study of structural states monitoring method for typical structures based on distributed optical fiber sensing[D].Dalian:Dalian University of Technology,2020.

[184] LIU Y M,BAO Y.Automatic interpretation of strain distributions measured from distributed fiber optic sensors for crack monitoring[J].Measurement,2023,211:112629.

[185] SONG Q,ZHANG C,TANG G,et al.Deep learning method for detection of structural microcracks by Brillouin scattering based distributed optical fiber sensors[J].Smart Materials,2020,29(7): 075008.

[186] KARYPIDIS D,BERROCAL C G,REMPLING R,et al.Structural health monitoring of RC structures using optic fiber strain measurements: A deep learning approach[C]//2019 IABSE Congress.Denmark:IABSE,2019: 114.

[187] DERKEVORKIAN A,MASRI S F,ALVARENGA J,et al.Strain-based deformation shape-estimation algorithm for control and monitoring applications[J].AIAA Journal,2013,51(9): 2231-2240.

[188] OBOE D,COLOMBO L,SBARUFATTI C,et al.Shape sensing of a complex aeronautical structure with inverse finite element method[J].Sensors,2021,21(4): 1388.

[189] MENG M,CHUA Y J,WOUTERSON E,et al.Ultrasonic signal classification and imaging system for composite materials via deep convolutional neural networks[J].Neurocomputing,2017,257: 128-135.

[190] BARTLEY-CHO J,WANG D,KUDVA J.Shape estimation of deforming structures[C]//19th AIAA Applied Aerodynamics Conference.Reston: AIAA,2001.

[191] LUNG S F,KO W L.Applications of displacement transfer functions to deformed shape predictions of the G-III swept-wing structure[C]//Congress of the International Council of the Aeronautical Sciences.Hampton:NTRS,2016.

[192] PENA F.Fiber-optic strain-based deflection and twist sensing for a high-aspectratio swept wing[R].Hampton: NTRS,2020.

[193] KO W L,FLEISCHER V T.Extension of Ko straight-beam displacement theory to deformed shape predictions of slender curved structures[R].Hampton: NTRS,2011.

[194] KO W L,FLEISCHER V T.Largedeformation displacement transfer functions for shape predictions of highly flexible slender aerospace structures[R].Hampton: NTRS,2013.

[195] KO W L,RICHARDS W,TRAN V T.Displacement theories for In-flight deformed shape predictions of aerospace structures[R].Hampton: NTRS,2013.

[196] RICHARDS L,PARKER A,KO W,et al.Fiber optic wing shape sensing on NASA’s ikhana UAV[C]//NAVAIR Meeting.Hampton:NTRS,2008.

[197] NICOLAS M J.Structural analysis and testing of a carbon-composite wing using fiber Bragg gratings[D].Mississippi: Mississippi State University,2013.

[198] 夏力,王大鹏.结合OFDR 与Ko位移理论的变形估算研究[J].光通信技术,2021,45(7): 53-55.XIA Li,WANG Dapeng.Study of deformation estimation combining OFDR and Ko displacement theory[J].Optical Communication Technology,2021,45(7): 53-55.

[199] 胡明月,吴邵庆,董萼良.基于实测应变的典型热防护结构位移场实时重构[J].东南大学学报(自然科学版),2021,51(4):664-671.HU Mingyue,WU Shaoqing,DONG Eliang.Real-time displacement field reconstruction of typical thermal protection structures based on measured strain[J].Journal of Southeast University (Natural Science Edition),2021,51(4): 664-671.

[200] 李恒春.基于光纤光栅的高温涡轮叶片变形重构研究[D].武汉: 武汉理工大学,2021.LI Hengchun.Research on deformation detection and reconstruction of high temperature turbine blade based on FBG sensor[D].Wuhan:Wuhan University of Technology,2021.

[201] 赵飞飞,曹开拓,保宏,等.Timoshenko 梁的变形场重构及传感器位置优化[J].机械工程学报,2020,56(20): 1-11.ZHAO Feifei,CAO Kaituo,BAO Hong,et al.Deformation field reconstruction of Timoshenko beam and optimization of sensor placement[J].Journal of Mechanical Engineering,2020,56(20): 1-11.

[202] 袁慎芳,闫美佳,张巾巾,等.一种适用于梁式机翼的变形重构方法[J].南京航空航天大学学报,2014,46(6): 825-830.YUAN Shenfang,YAN Meijia,ZHANG Jinjin,et al.Shape reconstruction method of spar wing structure[J].Journal of Nanjing University of Aeronautics &Astronautics,2014,46(6):825-830.

[203] TESSLER A,SPANGLER J L.A least-squares variational method for full-field reconstruction of elastic deformations in sheardeformable plates and shells[J].Computer Methods in Applied Mechanics and Engineering,2005,194(2-5): 327-339.

[204] 胡明月,吴邵庆,董萼良.基于逆有限元法的三维壁板结构变形场重构[J].工程力学,2024,41(6): 235-245.HU Mingyue,WU Shaoqing,DONG Eliang.Reconstruction of deformation field of three-dimensional panel structure based on inverse finite element method[J].Engineering Mechanics,2024,41(6): 235-245.

[205] KEFAL A,OTERKUS E,TESSLER A,et al.A quadrilateral inverse-shell element with drilling degrees of freedom for shape sensing and structural health monitoring[J].Engineering Science and Technology,an International Journal,2016,19(3): 1299-1313.

[206] KEFAL A,OTERKUS E.Displacement and stress monitoring of a chemical tanker based on inverse finite element method[J].Ocean Engineering,2016,112: 33-46.

[207] 黄辉.基于逆有限元方法的板梁结构变形重构的研究[D].武汉: 华中科技大学,2021.HUANG Hui.Research on deformation reconstruction of plate and beam structure based on iFEM[D].Wuhan: Huazhong University of Science and Technology,2021.

[208] 曹开拓.基于逆有限元的天线桁架结构变形重构研究[D].西安: 西安电子科技大学,2022.CAO Kaituo.Deformation reconstruction of array antenna truss structure based on inverse finite element method[D].Xi’an: Xidian University,2022.

[209] 尤润州.基于逆有限元法的结构变形重构技术研究[D].大连: 大连理工大学,2021.YOU Runzhou.Research on shape sensing technology of engineering structures based on inverse finite element method[D].Dalian: Dalian University of Technology,2021.

[210] 赵勇.基于逆有限元法的天线副面支撑结构变形重构研究[D].西安: 西安电子科技大学,2019.ZHAO Yong.Research on reconstructing the supporting structure deformation of subreflector based on inverse finite element method[D].Xi’an: Xidian University,2019.

[211] 周富.基于逆有限元法的重型数控机床立柱变形重构研究[D].武汉: 武汉理工大学,2021.ZHOU Fu.Study on deformation reconstruction of column of heavy-duty NC machine tool based on inverse FEM[D].Wuhan:Wuhan University of Technology,2021.

[212] 闫宏生,白超迪,贾同宇,等.逆有限元法在船体加筋板结构变形重构中的应用[J].中国造船,2023,64(1): 168-179.YAN Hongsheng,BAI Chaodi,JIA Tongyu,et al.Application of inverse finite element in structural deformation reconstruction of ship reinforced plate[J].Shipbuilding of China,2023,64(1): 168-179.

[213] 费芹.基于拉曼散射的分布式光纤测温系统的设计与优化[D].合肥: 中国科学技术大学,2016.FEI Qin.Design and optimization of distributed optical fiber temperature measurement system based on Raman scattering[D].Hefei: University of Science and Technology of China,2016.

[214] 夏建春.分布式光纤拉曼温度与准分布式光纤光栅应力融合传感技术研究[D].武汉: 华中科技大学,2020.XIA Jianchun.Research on hybrid technology of distributed Raman temperature and discrete FBG strain sensing[D].Wuhan:Huazhong University of Science and Technology,2020.

[215] 黄民双,陈伟民,黄尚廉.光纤中光散射及在分布式传感技术中的应用[J].传感器技术,1995,14(2): 49-51.HUANG Minshuang,CHEN Weimin,HUANG Shanglian.Light scattering in opticalfiber and its application in distributed opticalfiber sensor[J].Transducer and Microsystem Technologies,1995,14(2): 49-51.

[216] 徐子珩.分布式拉曼光纤温度传感系统的研究[D].武汉: 华中科技大学,2009.XU Ziheng.Research of distributed Raman optical fiber temperature sensing system[D].Wuhan: Huazhong University of Science and Technology,2009.

[217] SOTO M A,SAHU P K,FARALLI S,et al.Distributed temperature sensor system based on Raman scattering using correlationcodes[J].Electronics Letters,2007,43(16):862-864.

[218] 石超.分布式光纤测温系统及其软件表现[D].成都: 电子科技大学,2017.SHI Chao.Distributed optical fiber temperature measurement system and software performance[D].Chengdu: University of Electronic Science and Technology of China,2017.

[219] 黄尚廉,梁大巍,刘龚.分布式光纤温度传感器系统的研究[J].仪器仪表学报,1991,12(4): 359-364.HUANG Shanglian,Liang Dawei,Liu Gong.A study on the distributed fiber optic temperature sensor[J].Chinese Journal of Scientific Instrument,1991,12(4): 359-364.

[220] 张小丽,陈乐,孙坚,等.一种分布式光纤温度传感器的校准方法[J].自动化仪表,2011,32(12): 32-35.ZHANG Xiaoli,CHEN Le,SUN Jian,et al.Calibration methods for distributed optical fiber temperature sensor[J].Process Automation Instrumentation,2011,32(12): 32-35.

[221] FRANCESCO F,DEMETRIO C,NAN Y,et al.Qualification of distributed optical fiber sensors using probability of detection curves for delamination in composite laminates[J].Structural Health Monitoring,2023,22(5): 2972-2986.

[222] 李建乐,张佳奇,黄念,等.基于深度学习的分布式光纤损伤识别方法[J].机械工程学报,2022,58(8): 88-95.LI Jianle,ZHANG Jiaqi,HUANG Nian,et al.Distributed optical fiber damage identification method based on deep learning[J].Journal of Mechanical Engineering,2022,58(8): 88-95.

[223] GUO Q,YU Y S,ZHENG Z M,et al.Femtosecond laser inscribed sapphire fiber Bragg grating for high temperature and strain sensing[J].IEEE Transactions on Nanotechnology,2019,18: 208-211.

[224] ZHOU W,PAN Z B,WANG J,et al.Review on acoustic emission source location,damage recognition and lifetime prediction of fiber-reinforced composites[J].Journal of Materials Science,2023,58(2): 583-607.

[225] 王奕首,王明华,刘德博,等.声发射在复合材料贮箱上的应用研究进展[J].仪器仪表学报,2022,43(4): 1-17.WANG Yishou,WANG Minghua,LIU Debo,et al.Research progress on the application of acoustic emission to composite tanks[J].Chinese Journal of Scientific Instrument,2022,43(4): 1-17.

[226] GHADARAH N,AYRE D.A review on acoustic emission testing for structural health monitoring of polymer-based composites[J].Sensors,2023,23(15): 6945.

[227] 朱健健.基于圆形压电传感器机电阻抗耦合模型的结构健康监测技术研究[D].厦门: 厦门大学,2020.ZHU Jianjian.Structural health monitoring Technology based on electromechanical impedance coupling model of circular piezoelectric transducer[D].Xiamen: Xiamen University,2020.

[228] AI D M,CHENG J B.A deep learning approach for electromechanical impedance based concrete structural damage quantification using two-dimensional convolutional neural network[J].Mechanical Systems &Signal Processing,2023,183:109634.

[229] CAO P,ZHANG S L,WANG Z Q,et al.Damage identification using piezoelectric electromechanical Impedance: A brief review from a numerical framework perspective[J].Structures,2023,50: 1906-1921.

[230] 王子一,粟华,龚春林,等.数字孪生机翼损伤模式快速识别与监测方法[J].航空动力学报,2024,39(6): 20220395.WANG Ziyi,SU Hua,GONG Chunlin,et al.Rapid identification and monitoring of digital twin wing damage modes[J].Journal of Aerospace Power,2024,39(6): 20220395.

[231] LAI X N,YANG L L,HE X W,et al.Digital twin-based structural health monitoring by combining measurement and computational data: An aircraft wing example[J].Journal of Manufacturing Systems,2023,69:76-90.

[232] YE Y M,YANG Q,ZHANG J G,et al.A dynamic data driven reliability prognosis method for structural digital twin and experimental validation[J].Reliability Engineering &System Safety,2023,240: 109543.

[233] 卿新林,黄媛,颜佳佳,等.先进碳纤维增强复合材料螺栓连接结构损伤监测技术[J].航空制造技术,2023,66(17): 14-25.QING Xinlin,HUANG Yuan,YAN Jiajia,et al.Damage monitoring technology for advanced carbon fiber reinforced composite bolted joints[J].Aeronautical Manufacturing Technology,2023,66(17): 14-25.

[234] KANG J Y,LIU T,LU Y,et al.Polyvinylidene fluoride piezoelectric yarn for real-time damage monitoring of advanced 3D textile composites[J].Composites Part B:Engineering,2022,245: 110229.

[235] YUAN L J,FAN W,YANG X,et al.Piezoelectric PAN/BaTiO3 nanofiber membranes sensor for structural health monitoring of real-time damage detection in composite[J].Composites Communications,2021,25: 100680.

[236] WANG X Q,LU J,LU S W,et al.Health monitoring of repaired composite structure using MXene sensor[J].Composites Communications,2021,27: 100850.

[237] BROER A A R,BENEDICTUS R,ZAROUCHAS D.The need for multi-sensor data fusion in structural health monitoring of composite aircraft structures[J].Aerospace,2022,9(4): 183.

[238] ELEFTHEROGLOU N,ZAROUCHAS D,LOUTAS T,et al.Structural health monitoring data fusion for in situ life prognosis of composite structures[J].Reliability Engineering &System Safety,2018,178: 40-54.

[239] KORDESTANI M,ORCHARD M E,KHORASANI K,et al.An overview of the state of the art in aircraft prognostic and health management strategies[J].IEEE Transactions on Instrumentation and Measurement,2023,72:3505215.

[240] 张博,孟宝林,栾书平.用于无人飞行器系统的综合健康管理(IVHM)架构设计[J].科技创新与应用,2017(8): 63-64.ZHANG Bo,MENG Baolin,LUAN Shuping.Integrated health management(IVHM) architecture design for unmanned aerial vehicle system[J].Technology Innovation and Application,2017(8): 63-64.

[241] LUCAS B.Airbus technical magazine[N/OL].Flight Airworthiness Support Technology,2014-08(54)[2024-03-04].https://aircraft.airbus.com/sites/g/files/jlcbta126/files/2022-04/FAST-054.pdf.

[242] QING X P,BEARD S J,KUMAR A,et al.Advances in the development of built-in diagnostic system for filament wound composite structures[J].Composites Science and Technology,2006,66(11-12): 1694-1702.

[243] RUSSELL R,GRUNDY D,JABLONSKI D,et al.Health monitoring of composite overwrapped pressure vessels(COPVs) using meandering winding magnetometer ((MWM(registered trademark))eddy current sensors[C]//Aircraft Airworthiness and Sustainment Conference.2011.

[244] GAO D Y,WANG Y S,WU Z J,et al.Design of a sensor network for structural health monitoring of a full-scale composite horizontal tail[J].Smart Materials and Structures,2014,23(5): 055011.

[245] LU Y H,MICHAELS J E.Amethodology for structural health monitoring with diffuse ultrasonic waves in the presence of temperature variations[J].Ultrasonics,2005,43(9): 717-731.

[246] GAO D Y,WU Z J,ZHENG Y B,et al.The performance of a surface-bonded PZT sensor based rocket tanks SHM system under the cryogenic temperature operating environment[M]//CHANG F K,FOTIS K.Structural health monitoring 2015.Lancaster:Destech Publications,Inc,2015: 2945-2953.

[247] 武湛君,渠晓溪,高东岳,等.航空航天复合材料结构健康监测技术研究进展[J].航空制造技术,2016(15): 92-102,109.WU Zhan jun,QU Xiao xi,GAO Dongyue,et al.Research progress of structural health monitoring technology for aerospace Composites[J].Aeronautical Manufacturing Technology,2016(15): 92-102,109.

[248] 庞宝君.空间站天和核心舱遭到空间碎片撞击时如何避险?[EB/OL].(2021-06-15)[2021-06-24].https://mp.weixin.qq.com/s/AsaLuqBDzcZil3QLTsQNCQ.PANG Baojun.How can the space station and the core module avoid being hit by space debris?[EB/OL].(2021-06-15)[2021-06-24].https://mp.weixin.qq.com/s/AsaLuqBDzcZil3QLTsQNCQ.

[249] 鲍峤,邱雷,袁慎芳.飞行器结构健康监测中压电-导波成像技术的发展与挑战[J].航空科学技术,2020,31(3): 15-33.BAO Qiao,QIU Lei,YUAN Shenfang.Development and challenges of PZT-guided wave based imaging technique in aircraft structural health monitoring[J].Aeronautical Science &Technology,2020,31(3): 15-33.

[250] ROBINSON J A,THUMM T L,THOMAS D A.NASA utilization of the international space station and the vision for space exploration[J].Acta Astronautica,2007,61: 176-184.