纤维增强树脂基复合材料(Fiber reinforced plastics,FRPs)具有比强度和比刚度高、耐腐蚀、抗疲劳等优异性能,在航空航天、风力发电、轨道交通等领域得到了广泛应用。使用FRPs 已成为大型结构减重和降低运行成本的有效途径。尽管FRPs 具有显著的性能优势,但在实际服役工况下,FRPs 不仅要承受复杂的疲劳载荷和意外的冲击载荷,还要承受高温、潮湿等恶劣外部环境因素的影响。这些因素无论是单独作用还是协同作用,都会导致FRPs 机械性能的显著下降,尤其是结构强度和疲劳寿命的显著降低。因此,对FRPs 进行结构健康监测(Structural health mornitoring,SHM),对于避免FRPs发生突发性损伤和结构破坏,以及提高FRPs 服役的可靠性具有重要的实际意义。

当前,随着先进传感器技术、采集系统、信号分析处理等研究的快速发展,各种监测方法在复合材料SHM 领域得到了越来越深入的研究,如振动监测、应变监测、声发射监测(Acoustic emission,AE)和兰姆波监测等。在不影响FRPs 结构机械性能的前提下,将先进的传感器网络集成在结构表面或嵌入结构内部,从而实现全周期的SHM。欧洲空客公司研究了SHM 在A350 和A380等客机上的可行性,并针对飞机不同部件提出了相应的SHM 需求,包括碳纤维舱门冲击载荷监测、垂尾连接孔的拉伸应力监测等[1]。然而,复合材料SHM 技术存在监测数据庞大、监测数据复杂、多尺度效应等亟待解决的问题。这些问题使得模态分析和有限元分析等传统的分析方法在提取有效信息、实现精确的状态诊断等方面存在一定困难。随着人工智能时代的到来,以数据驱动为主导的机器学习具有解决大规模数据处理、复杂模式识别、多尺度建模等问题的潜力,从而可以提高复合材料SHM技术的准确性和可靠性。因此,机器学习在复合材料SHM 领域的应用变得极具吸引力。

本文基于机器学习方法在FRPs结构监测领域的应用进展,首先阐述了在复合材料SHM 领域中常用的机器学习算法,其次概括了机器学习方法在FRPs 损伤模式识别、损伤位置识别和损伤程度识别3 个方面的研究进展,最后展望了机器学习方法在复合材料SHM 领域的发展趋势。通过系统地阐述机器学习方法在FRPs结构监测领域的最新研究进展和发展趋势,将有助于研究者了解和把握SHM 领域的最新研究动态、获取新的研究思路或灵感,从而更好地推动复合材料SHM 技术的快速发展和工程应用。

1 复合材料SHM 领域常用的机器学习算法

1.1 无监督学习算法

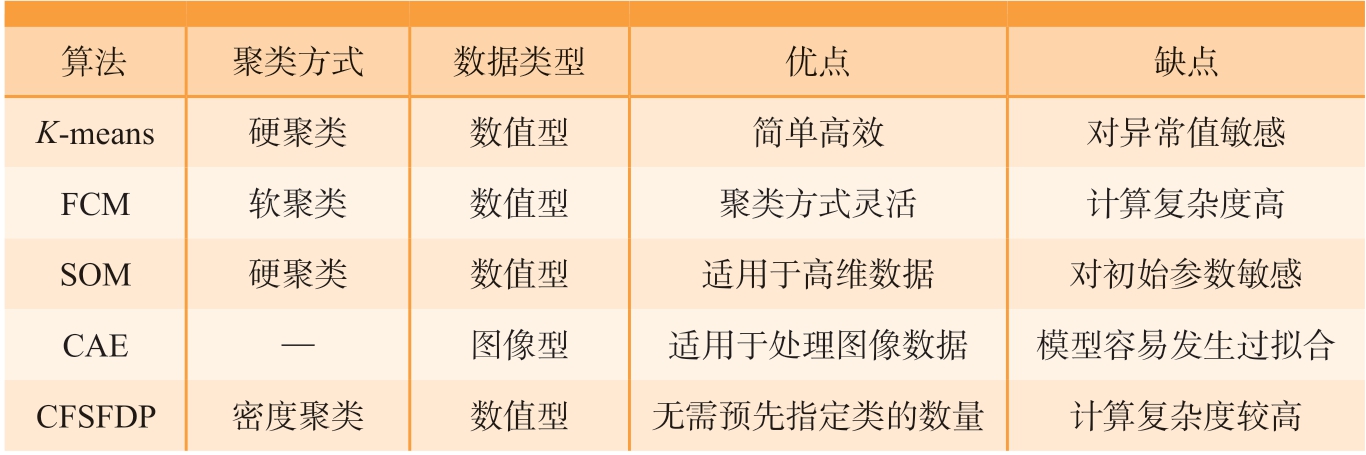

复合材料SHM 领域主要采用无监督学习和有监督学习两种机器学习算法。图1(a)给出了无监督学习算法的基本流程。首先,收集与SHM 相关的无标签数据集(没有经过人工标记或分类的数据样本),如表格数据等结构化数据或者如文本等非结构化数据;其次,对数据进行预处理,包括清洗数据和数据特征提取等操作;然后,将数据输入到选定的无监督学习算法对数据进行训练;最后输出聚类结果。无监督学习算法会自行寻找数据集中的模式,然后将数据划分为不同的组进行聚类,使得每组中的数据相似性高,因此该算法多用于复合材料损伤模式的识别。图1(b)给出了基于无监督学习算法的损伤模式识别流程。以AE 监测为例,首先,提取AE 特征参数,采用主成分分析法对数据进行降维处理;其次,通过K-均值(K-means)等算法对降维后数据进行聚类分析;然后,通过轮廓系数、邓恩指数、戴维森堡丁指数等评价指标对聚类效果进行评价;最后,分析损伤机制的基本物理特性,结合聚类中心的特征参数,为每一种聚类标记出相应的损失模式标签。如图1(c)所示,常见的无监督学习算法包括K-means、模糊C 均值(Fuzzy C-means,FCM)、自组织映射(Self-organizing maps,SOM)、卷积自助编码器(Convolutional autoencoders,CAE)、基于快速搜索与寻找密度峰值聚类(Clustering by fast search and find of density peaks,CFSFDP)等。而表1 还对上述算法的聚类方式、数据类型及优缺点进行了比较。

表1 无监督学习算法类型及优缺点

Table 1 Types and advantages/disadvantages of unsupervised learning algorithms

图1 无监督学习算法步骤及基于无监督学习算法的损伤模式识别流程

Fig.1 Unsupervised learning algorithms steps and damage pattern recognition process based on unsupervised learning algorithms

K-means 是基于样本集合划分的聚类算法,K-means 算法将样本集合划分为k 个子集,构成k 个类,并将n 个样本分到k 个类中,每个样本到其所属类的中心距离最小,且每个样本仅属于一个类。针对初始化时选择的聚类中心,计算所有样本到每个中心的距离,将每个样本聚集到与其最近中心的类中,构成聚类结果[2]。K-means 算法的最大优点是简单高效[3],但缺点是每个数据点只能聚类到最近的类中,即每个数据点只属于一个类,因此被归类为硬聚类算法。

相对于硬聚类K-means 算法,FCM 算法提供了更加灵活的聚类分析。在大部分情况下,数据集中的对象不能划分成为明显分离的类,指派1 个对象到1 个特定的类有些生硬,也可能会出错。因此,对每个对象和每个类赋予1 个权值,指明对象属于该类的隶属度。在硬聚类方法(如K-means)中,对象肯定是或者不是某类的成员,其隶属度分别为1 或0。而在软聚类算法(如FCM)中,对象可以在0 到1 之间的任何隶属度范围内属于1 个聚类[4]。因此,FCM算法的最大优点是允许数据点按照一定的隶属度分布到多个类中,提供了更灵活的聚类方式,适用于处理数据点不明确属于某一类的情况[5],但缺点是计算过程复杂,在处理大规模数据集时需要耗费较多计算资源。

SOM 算法是一种自组织竞争的神经网络。在训练过程中,SOM 网络中的神经元相互竞争,当给定1 个输入向量时,SOM 中的神经元会竞争并选择与输入向量最相似的神经元作为获胜神经元[6];然后,获胜神经元及其邻近神经元会更新其权重向量,使其更接近输入向量[7]。通过这种竞争学习过程,SOM 可以在低维网格上形成输入数据的拓扑映射。在SOM算法中,每个数据点只能被分配到最近的神经元或节点,即每个数据点只属于1 个类,因此也属于硬聚类算法。SOM 算法最大优点是可视化能力强,可将高维数据映射到二维或三维网格中,便于可视化理解数据的特征和分布,但其缺点是对初始参数敏感,不同参数可能导致不同的聚类结果。

CAE 算法是一种基于神经网络的无监督学习模型(非聚类算法),由编码器和解码器两部分组成。编码器负责将输入数据编码映射到一个低维的表示空间,解码器负责将编码后的低维表示重新映射到原始数据的空间,以重构输入数据[8]。在训练过程中,通过最小化重构误差(通常使用均方误差)来优化模型参数,使重构数据尽可能接近原始数据。CAE 算法的优点是能有效学习图像数据的特征表示,尤其适用于处理具有空间结构的图像数据[9],但其缺点是CAE 所需的参数较多,模型容易发生过拟合,需要使用正则化技术等来减少过拟合的影响。

CFSFDP 算法旨在识别具有不同密度的数据点,并根据数据点密度来进行聚类。该算法的基本思想是通过快速搜索数据中的密度峰值点来发现数据中的类。密度峰值点是指在局部区域内具有相对高密度的数据点,被视为潜在的类中心。该算法首先计算每个数据点的局部密度和与其他数据点的最短距离;然后确定密度峰值点,并根据密度峰值点之间的距离和密度信息,将数据点分配到最近的密度峰值点所属的类中;最后,对可能具有重叠的类进行合并或分割,以获得最终的聚类结果[10]。CFSFDP 算法无需预先指定类的数量,而是通过密度峰值寻找数据中的类结构,因此适用于处理不确定类数量的数据[11],但缺点是需要通过一些启发式方法或经验来选择合适的密度峰值,这可能会因数据的不同而导致聚类结果的不同。

1.2 有监督学习算法

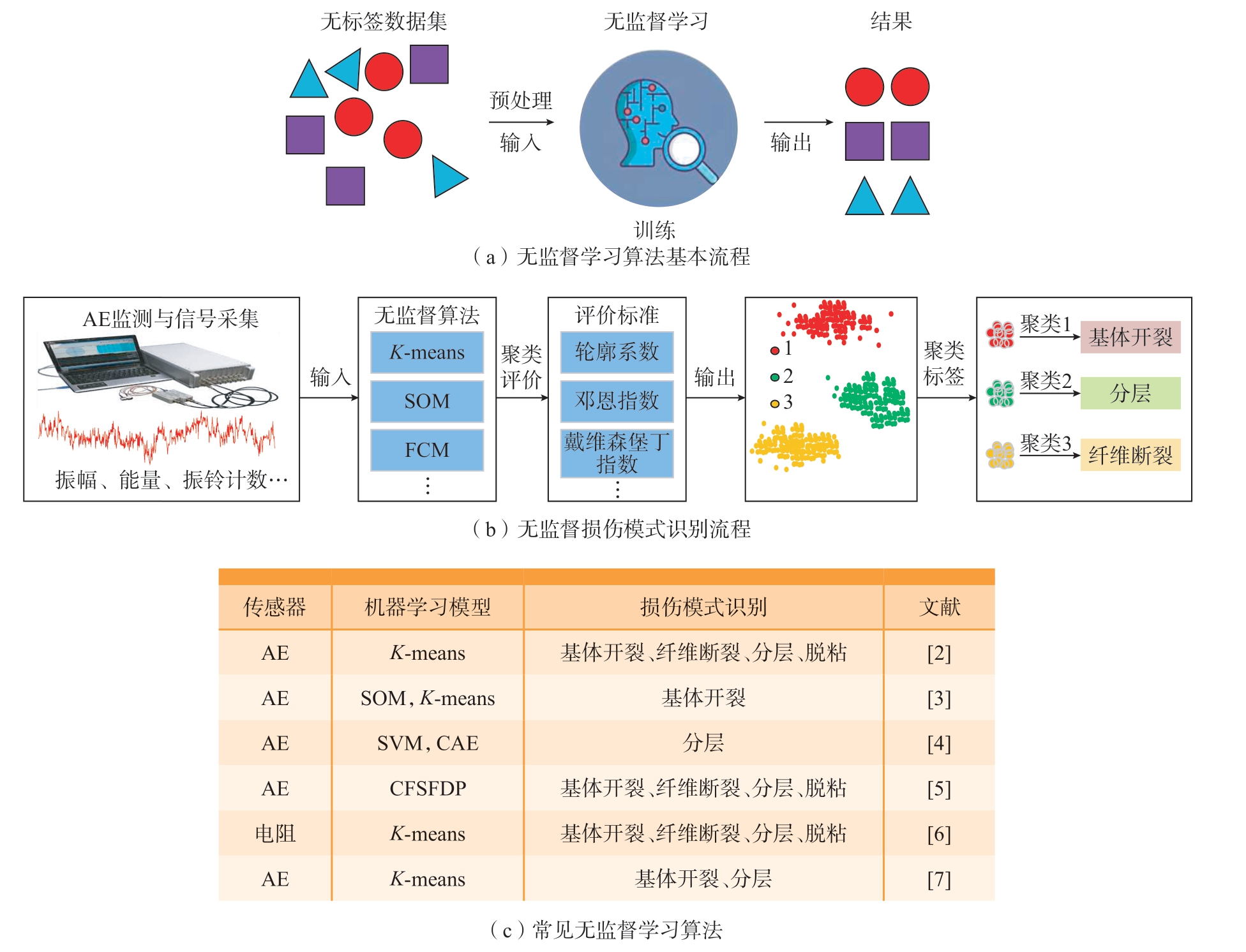

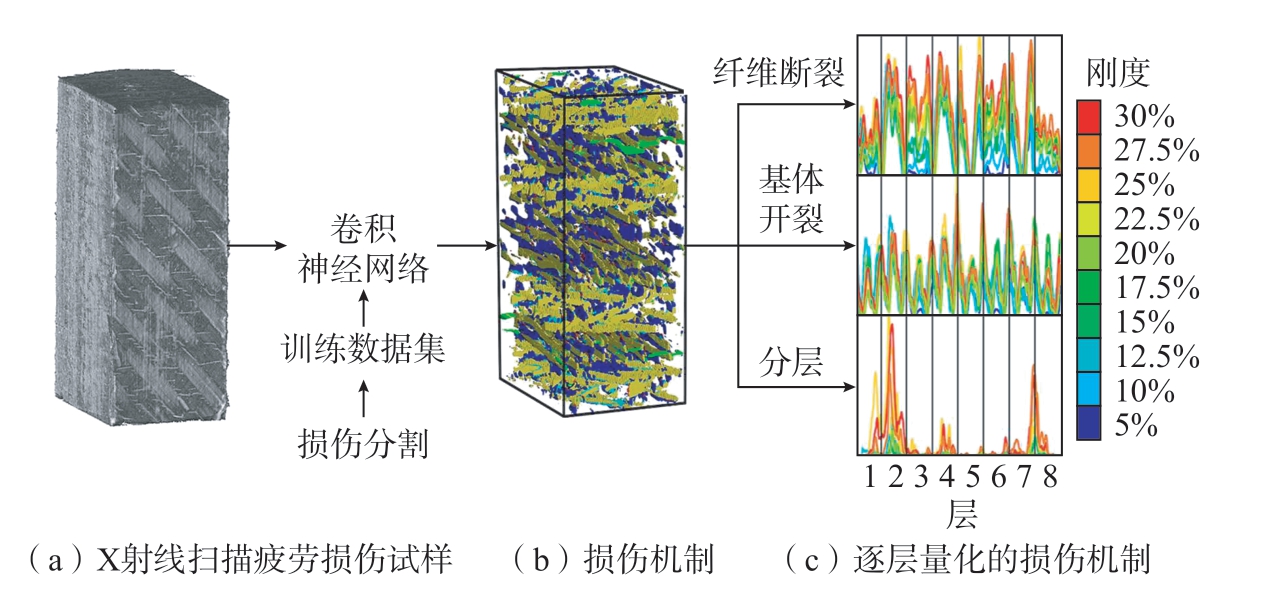

常见的有监督学习算法包括支持向量机(Support vector machine,SVM)、人工神经元网络(Artificial neural network,ANN)、卷积神经网络(Convolutional neural network,CNN)等。图2(a)给出了有监督学习算法(SVM,ANN,CNN)的基本流程。首先,收集有标签数据集(指经过人工标记或分类的数据样本)时,需获取包含输入特征及相对应的标签,图2(a)中明确了每种数据标签,分别为三角形、圆形和正方形;其次,对数据进行特征提取或直接输入到有监督学习模型中进行训练;然后,使用准确率等指标对模型进行评估,并利用交叉验证等技术对模型进行调优,并选择最佳的超参数组合以提高模型的泛化能力;最后,使用测试集对最终模型进行验证,评估其对未见过数据上的性能。有监督学习算法分为分类和回归。分类问题预测的是分类型数据,如损伤模式、损伤程度等,预测结果以混淆矩阵形式展示,混淆矩阵是在分类问题中用于评估模型性能的一种工具,其展示了分类模型在每个类别上的预测结果与实际情况之间的对应关系。混淆矩阵是一个二维表格,其“行”表示实际类别,“列”表示预测类别。每个单元格的值表示模型在实际类别和预测类别的组合下的样本数量。通过分析混淆矩阵,可以计算出多种性能指标,如准确率、精确率、召回率和F1 分数,从而全面评估分类模型的性能。而回归问题预测的是连续型数据(如损伤位置),模型通过优化参数来最小化预测损伤位置与真实损伤位置之间的差异,以实现对给定输入的准确预测。以损伤模式识别为例,对有监督学习算法的分类预测进行说明,如图2(b)所示[12-14],首先,通过试验构建已知标签的数据集,将数据集进行特征提取或直接输入到机器学习模型;然后,通过算法对数据集进行训练和测试,并输出预测的标签类别;最后,通过混淆矩阵,利用准确率对分类模型进行评价。表2 对上述算法的类型、优缺点及适用范围进行了比较。

表2 有监督学习算法类型及优缺点

Table 2 Types and advantages/disadvantages of supervised learning algorithms

图2 有监督学习算法及基于有监督学习算法的损伤模式识别流程

Fig.2 Supervised learning algorithms and damage pattern recognition based on supervised learning algorithms

SVM 算法的核心思想是利用核函数将原始特征空间映射到一个更高维的特征空间,从而使原本线性不可分的数据变为线性可分数据[15]。常见的核函数包括线性核、多项式核、高斯核等[16]。在分类问题中,SVM 算法的目标是找到一个能够将不同类别的数据点尽可能分开的超平面,这意味着SVM 要最大化两个不同类别之间的间隔,同时尽量减小误分类的数量。这样的超平面被称为最大间隔超平面,而数据点位于超平面附近的样本点被称为支持向量。SVM 算法优点是计算效率高,具有较好的泛化能力,但其缺点是在处理非线性可分且类别重叠数据时表现不佳。

ANN 算法是一种受到生物神经网络启发而设计的计算模型,用于模拟人脑神经元之间的信息传递和处理过程。ANN 由多个神经元组成,分为输入层、隐藏层和输出层[12]。每个神经元接收来自上一层神经元的输入,并将其加权求和后通过激活函数进行处理,最后得到结果后输出。通过调整神经元之间的连接权重和激活函数,ANN 算法能够学习和适应输入数据之间的复杂关系,并能够对新的未见数据进行预测和分类[13]。ANN 算法具有强大的非线性建模能力和适应性,但其缺点是参数调节困难且易于过拟合。

CNN 算法设计灵感来自于动物视觉系统的工作原理,是一种深度学习模型,特别设计用于处理具有二维结构的数据,例如图像[14]。CNN 算法由多个层次组成,包括卷积层、池化层和全连接层。卷积层负责提取输入图像中的局部特征,通过对图像进行卷积操作,可以有效地捕捉到图像的空间局部性,使模型能够学习到图像的局部结构和特征;池化层则用于对卷积层输出的特征图进行下采样,减少特征图的维度和计算量,同时保留重要的特征信息。通过多个卷积层和池化层的堆叠,CNN 能够逐渐提取出越来越抽象和高级的特征表示,形成了特征的层次化结构。在训练过程中,CNN 通过前向传播和反向传播来逐渐学习和调整网络参数,使得网络能够适应数据的复杂特征并提高预测准确性。最后,通过全连接层将提取的特征映射到输出空间,进行分类或回归任务。CNN 算法能对图像等二维数据进行特征的高效提取,并具有较好的层次结构学习能力[17],但缺点是需要大量的数据和计算资源,且模型结构复杂难以解释。

2 机器学习方法在复合材料SHM 领域的应用进展

复合材料的SHM 主要指损伤的在线监测与预报,复合材料的损伤包括损伤模式、损伤位置和损伤程度,其中损伤模式又包括基体裂纹、纤维断裂、纤维/基体界面开裂和层间分层。因此,基于机器学习的SHM 主要包括损伤模式识别、损伤位置识别和损伤程度识别。本节将具体介绍基于机器学习的损伤模式识别、损伤位置识别和损伤程度识别的SHM方法。

2.1 损伤模式识别

对于FRPs 的损伤模式识别,现有研究主要是从无监督学习和有监督学习两个角度开展。基于无监督学习的损伤模式识别,目前大多研究主要是针对AE 传感技术进行了探讨[2,8,10,18-21]。AE 波形数据包括振幅、能量、上升时间、持续时间、峰值频率、振铃计数和门槛值等不同特征信号。FRPs 中不同的损伤模式会引起不同特征的AE 信号,通过对AE信号进行分析可描述FRPs 内部的损伤机制[7]。其中,基体开裂对应的AE 信号特征是振幅小、频率低、持续时间长、上升时间长和振铃计数大;分层对应的AE 信号特征为振幅大、频率低、持续时间长;纤维断裂的AE信号特征是振幅高、频率高和上升时间短。由于FRPs 破坏过程中各种损伤模式同时发生并相互作用[2,22-25],仅通过分析将AE 信号与损伤模式进行关联并不简单。采用无监督学习,通过聚类分析可将AE 信号与损伤模式建立起映射关系。

Gutkin 等[21]通过K-means、SOM和CNN 3 种算法对峰值振幅、峰值频率、能量、上升时间和持续时间这5 个特征AE 信号进行聚类分析,得到了基体开裂、分层、纤维/基体脱粘、纤维断裂和纤维拔出的近似峰值频率分布。Godin 等[7]提出了一种集成SOM 和K-means 的无监督学习算法,能对玻璃纤维/环氧复合材料拉伸试验中基体开裂、纤维/基体界面脱粘和分层的AE 信号进行有效聚类。Bohmann 等[23]采用AE 监测复合材料拉伸和I 型分层试验,发现K-means 对两种试验中的基体开裂、分层和纤维断裂3 种AE 信号的聚类效果良好。Sayar 等[4]采用FCM算法对碳/环氧复合材料开孔拉伸的AE 信号进行聚类分析,成功识别出基体开裂、纤维断裂、纤维拔出、纤维/基体界面脱粘和分层。根据上述研究可以分析出,AE 传感器是进行损伤模式识别所需数据的主要来源,这是因为AE 数据维度较高,能更好区分不同的损伤模式;而电阻传感器和光纤光栅传感器(Fiber Bragg grating sensors,FBGs)数据维度低,并通常采用平均值和方差等简单统计特征进行聚类分析,因而损伤模式识别的精度较低。

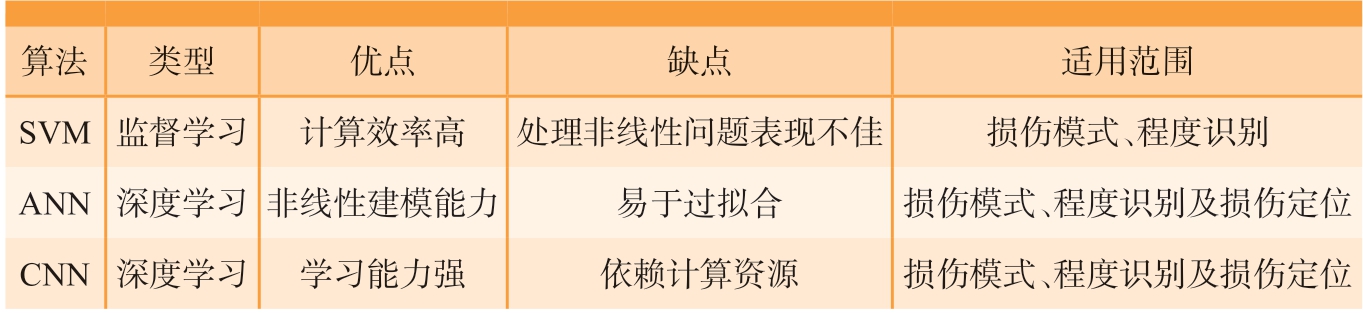

然而,基于有监督学习算法的损伤模式识别,其数据集来源不局限于AE 的波形数据,还可以通过FBG和振动传感器等构建带有标签的一维监测数据集[26-29]。如将AE 监测数据通过连续小波变换编码方法生成二维图像,或者直接利用X 光[30]、Micro-CT[31]、热成像[32-37]等无损检测技术来构建二维图像数据集,然后通过深度学习方法也可以对损伤模式进行识别[38-43]。Rajabzadeh 等[44]对玻璃纤维试样进行拉压疲劳试验和I 型分层试验,通过嵌入的FBGs来监测基体开裂和分层损伤,并采用SVM 算法对损伤模式进行分类识别,识别准确率分别为97.2%和93.8%。Helwing 等[45] 使用Micro-CT 对各向同性碳纤维增强复合材料(Carbon Fiber reinforced plastics,CFRPs)的损伤演化进行了分析,如图3(a)所示,首先使用X-射线对循环拉伸载荷后的试样进行损伤检测,并对Micro-CT 图像进行切片和图像分割,将图像中的不同损伤机制区域标记出来;图3(b)为将Micro-CT 图像中的损伤机制进行标记后的3D 渲染图,利用CNN 从Micro-CT图像中学习损伤机制的特征并进行分类;最后,利用Micro-CT 图像的密度信息,从刚度降低角度对纤维断裂、基体裂纹、分层等损伤模式进行了定量分析,如图3(c)所示。

图3 应用深度学习方法分析CFRPs 疲劳试件的Micro-CT 断层扫描图片[45]

Fig.3 Applying deep learning methods to analyze Micro-CT tomography images of CFRPs fatigue specimens[45]

研究表明,二维数据集可提供比一维数据集更全面的特征表达。例如:(1)对于AE 波形数据,二维数据集可由时间和频率构成,而一维数据集只能提供时间信息;(2)Micro-CT 和X 射线等无损检测技术生成的二维图像数据集具有更丰富的特征,包括密度差异、几何形状、边缘信息、纹理特征和局部细节等。二维数据集可将这些不同方面的信息整合在一起,将更全面的特征表达提供给机器学习模型,有助于机器学习模型更好地区分不同的损伤模式,并提高模型的准确性和泛化能力。特别是CNN 等深度学习模型,由于在图像处理和分析方面表现出色,已经成为许多领域机器学习的标配工具。

2.2 损伤位置识别

基于AE、导波、压阻传感器等先进的SHM 技术[46-49],利用机器学习算法可以在不考虑物理特性的非线性变化的情况下预测损伤位置[50-51]。当前,应用在FRPs 损伤定位上的机器学习模型主要有ANN、CNN 和传统的机器学习算法。在基于ANN 模型的损伤定位研究方面,Farhangdoust 等[52] 将ANN 与外差效应法相结合用于复合材料板的缺陷定位,利用振动传感器采集8 个位置的振幅响应作为数据集并用于训练ANN 神经网络,最后通过神经网络预测脱粘点的位置,得到ANN 的线性相关系数为0.99,从而验证了该定位方法的有效性。Tran-Ngoc 等[47]通过进化算法进一步提高了ANN对CFRP 损伤定位的精度,优化后的ANN 相比于传统的ANN,其输出损伤位置的均方误差由0.1038 降低至0.0661。Fu 等[51]提出了一种基于反向传播ANN 的AE 源定位智能算法,将4 个AE 传感器埋入到CFRP 层合板中,用来定位撞击点位置,试验结果表明,该算法的最大误差为6.3 mm。

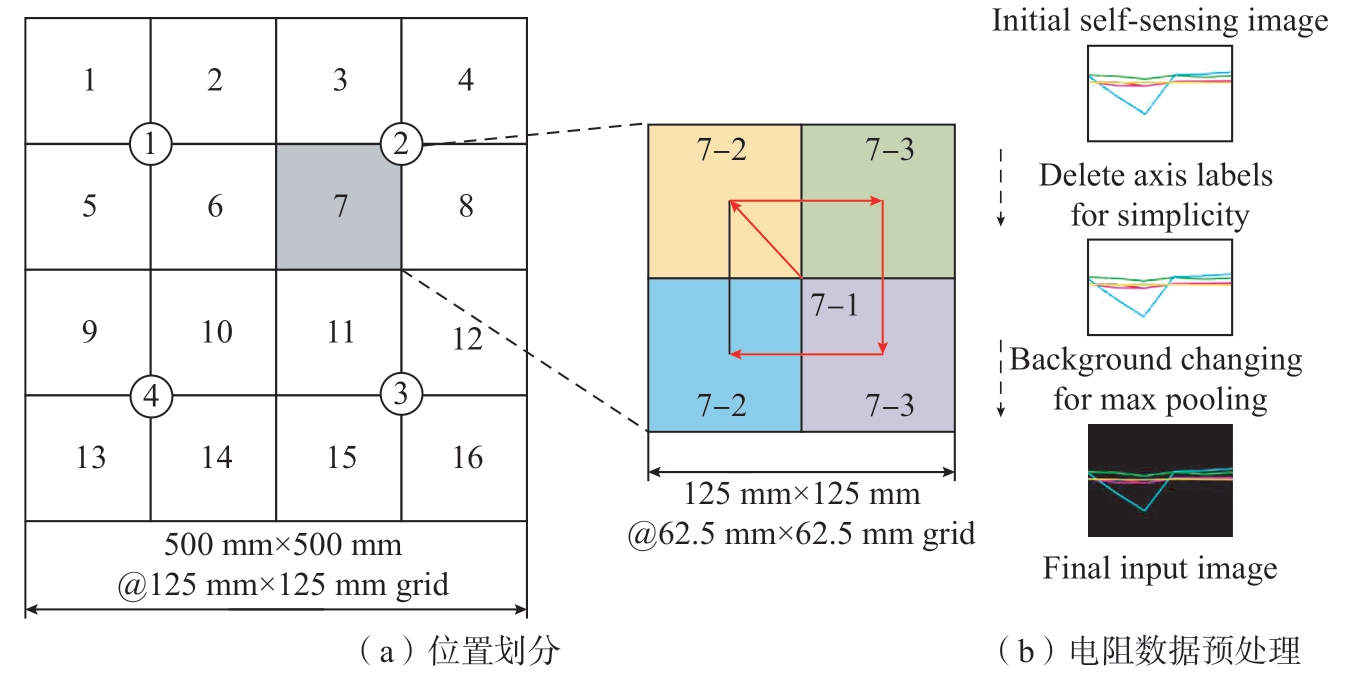

在CNN 模型用于损伤定位研究方面,Cui 等[48]设计了一种1D-CNN算法,结合超声导波技术实现了对复合材料层合板的损伤成像,能够对蒙皮和翼缘等关键区域进行损伤定位。Lin 等[53]从构建的全尺寸复合材料机翼数字孪生有限元模型中提取应变数据,输入CNN 模型用于损伤定位预测,并设置了损伤坐标误差阈值为1.5、2 和2.5,结果发现预测损伤坐标误差阈值的总体准确率分别提高到83%、95%和99%。为了对比不同CNN 结构的定位精度,Park 等[14]将大尺寸CFRP 层合板分为16 个部分,每个部分又包含5 个子集,由此对80 个位置施加循环弯曲载荷(图4(a));按照图4(b)的流程,根据导电CFRP 的自感知电阻获取了图像数据集。在此基础上,采用CNN(80 classes)、Hierarchical CNN 和CNN(2 coordinates)3 种网络结构分别进行了损伤定位的研究,如图5(a)~(c)所示[14]。其中,图5(a)表示该CNN 被设计成直接对80 个损伤位置进行分类以确定损伤位置;图5(b)表示该CNN 结构是先对16 个子部分进行分类,然后再对每个子部分的5 个子集部分进行分类,从而来识别损伤位置;图5(c)表示该CNN 结构与上述两种CNN 不同,采用回归层(Regression)直接计算出CFRP 中的弯曲位置坐标;而图5(d)给出了预测结果,表明CNN(80 classes)展示出最低的损伤定位误差,定位距离误差小于50 mm。

图4 损伤位置及自感知数据预处理[14]

Fig.4 Schematic of damage localization section division and pre-processing of self-sensing input image data[14]

图5 采用不同CNN 结构下的平均定位距离误差[14]

Fig.5 Average localization distance error according to different CNN architectures[14]

在应用传统机器学习算法进行损伤定位研究方面,Gwon 等[54]使用SVM 算法识别了复合材料板上的加载位置,混淆矩阵显示该模型对负载位置的分类准确率高达99.8%。Lu 等[55]对CFRP 层合板进行落球冲击试验并使用FBG 传感器采集包含损伤信息的响应信号,利用SVM对损伤位置的识别准确率达到90%以上。与传统机器学习算法相比,深度学习算法可自动学习数据中的特征表示,无需人工设计。

对于复合材料结构损伤定位这样的复杂任务,数据可能具有高度的非线性和抽象性,传统机器学习算法可能需要手动选择和提取特征,这将导致信息丢失或不完全。而深度学习算法通常具有较大的灵活性和扩展性,可通过调整网络结构、优化算法和增加训练数据等方式来改进模型性能。相比之下,传统机器学习算法可能受限于特定的数据和特征表示,难以在复杂任务中表现出理想的性能[52,56-58]。

2.3 损伤程度识别

当前,机器学习方法在FRPs 损伤程度识别上的研究可以归纳为两个方面:基于传统特征的机器学习方法和基于深度学习的端到端方法[59-61]。基于传统特征的机器学习方法,主要是利用传统的特征提取技术(例如时域特征、频域特征或小波特征等)将FRPs 损伤监测的信号数据转化为数值特征表示,然后利用SVM、多层感知器、决策树等机器学习算法对FRPs 的损伤状态进行评估。Mardanshahi 等[15]对基体裂纹密度分别为0.05、0.15 和0.25 的 玻璃 纤维试样进行拉伸试验和导波监测,并从采集信号中提取时/频域特征用于模型训练,结果表明,SVM、线性向量量化算法和多层感知器对基体裂纹的分类准确率分别为91.7%、88.9%和77.8%。Marani 等[62]提出了一种通过脉冲热成像对复合材料缺陷进行自动分类的新方法,使用决策树、集成决策树和K-means 3 种分类器对CFRP 中预设的两种不同尺寸缺陷进行分类,结果表明,集成决策树分类器在三者之中分类效果最好,模型的精确率和召回率分别为89.87% 和73.67%。Datta 等[63] 对CFRP 层合板进行落球冲击试验并使用FBGs 采集包含损伤信息的结构动力响应信号,提取信号的峰值、平均值、标准偏差和能量指数4 个特征作为最小二乘SVM 模型的输入,结果显示该模型能够以约3 J 的平均误差预测撞击能量。

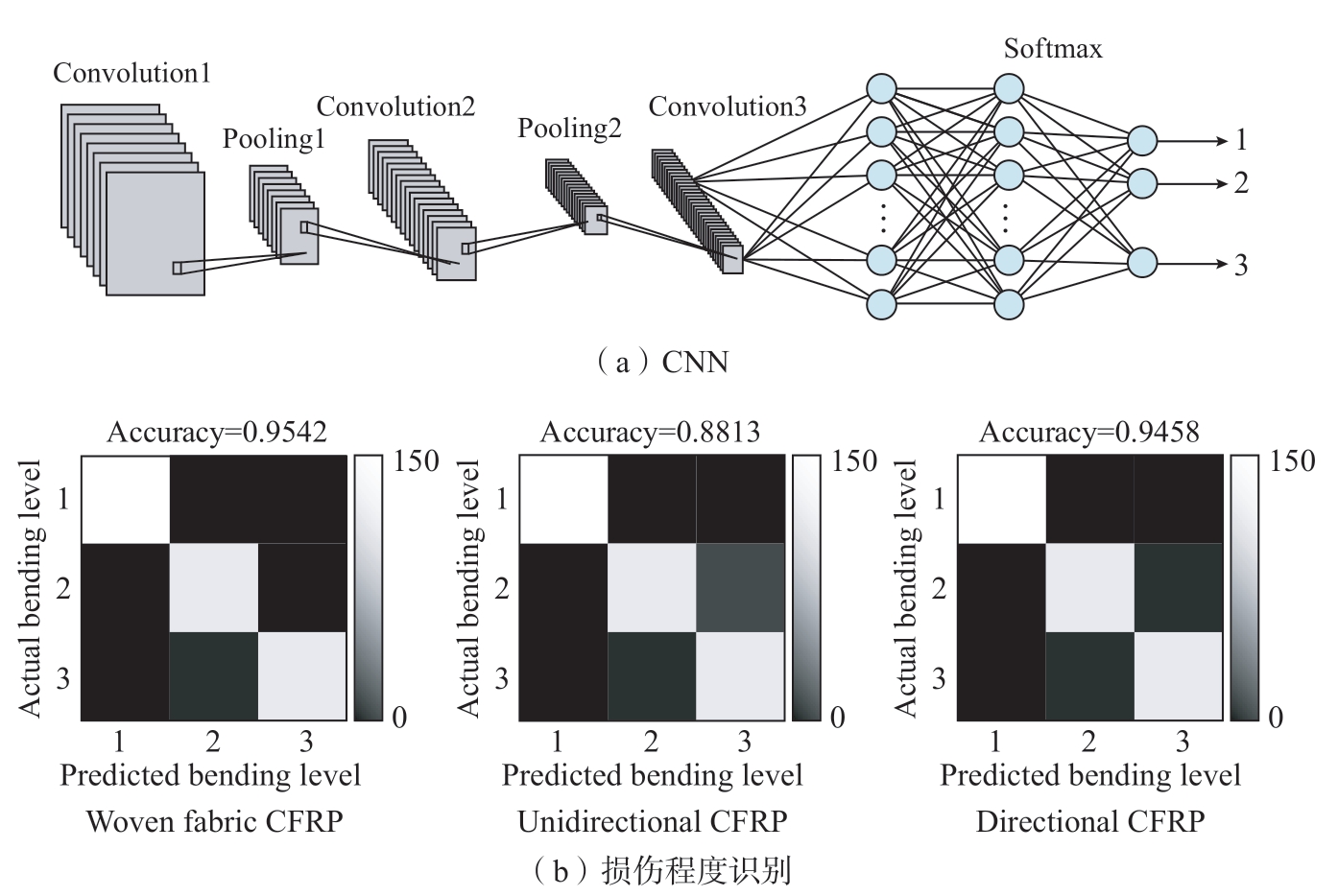

在应用深度学习进行损伤程度研究方面,除数据集标签不同外,损伤识别程度与图2(b)所示的有监督损伤模式识别流程并无差别。如图6 所示,Guha 等[14]使用3 种不同质量的砝码代表3 个损伤级别,分别对3 种CFRP 层合板进行弯曲试验,并利用CFRP 的自感知电阻数据构建数据集。由于损伤级别共有3 种,所以将电阻数据集经过卷积及池化后输出为3 个类别来对3 种损伤程度进行预测(图6(a)),其损伤程度识别准确率超过88%(图6(b)),并且不受CFRP 类型和铺层顺序的影响。Damm 等[64]利用压电传感器对CFRP 冲击试验进行实时监测,使用自动冲击台设置了3 种冲击能量水平,通过CNN 实现了对冲击能量的识别,模型预测准确率高达98.68%。不同于从试验中获取数据集,Lin 等[53]基于不同飞行载荷情况下的应变数据样本,在有限元模型中以20%的增量将全尺寸复合材料机翼的模量(或刚度)从80%降低到20%来生成应变数据,利用CNN 模型对机翼的损伤程度进行识别,总体损伤程度识别准确率最高可达99.9%。

图6 损伤程度识别的CNN 模型和混淆矩阵[14]

Fig.6 CNN model and confusion matrix for bending severity classification[14]

目前,机器学习仅能对裂纹密度、缺陷尺寸、载荷水平等单一损伤程度指标进行识别。然而,FRPs 损伤程度识别涉及不同类型、形状、尺寸的损伤,并且受到各种不同工况和环境因素的影响,这增加了对模型泛化能力的要求。未来应考虑采用多任务学习、联合模型设计和数据融合等方法,实现基于深度学习的复合材料损伤程度的多目标识别,并能够更全面、更准确地评估复合材料的损伤情况。

3 机器学习算法在复合材料SHM 领域的发展趋势

3.1 多源异构数据库平台的建立和管理

随着人工智能水平的不断发展和计算机性能的不断提高,基于机器学习的复合材料SHM 研究将越来越深入。由于FRPs 复杂的损伤机制和服役环境的多样性,监测数据还存在样本容量不足问题,这使机器学习的自动学习优势不能完全体现,进而影响机器学习模型的泛化学习能力[65]。随着自动化程度提高、传感技术进步、数据采集系统采样频率及计算能力提升,越来越多的传感技术可用于监测复合材料的结构损伤,监测数据的类型和规模将显著增长。不同监测数据源所在的操作系统和管理系统不同,数据的存储模式和逻辑结构不同,数据的产生时间、使用场所和代码协议等也不同,这造成了数据的“多源”特征。不同类型的数据在形成过程中没有统一的标准,因此造成了数据“异构”的特征。因此,应当建立复合材料SHM 数据库平台,对复合材料SHM 数据集进行整合,实现不同结构、不同类型、不同研究方向的数据之间的信息资源、硬件设备资源和人力资源的合并和共享。

3.2 多源融合数据的特征提取技术

当前研究中所采用的数据获取技术较为单一,因此获得的关于复合材料结构健康状况的信息仍然十分局限,仅依靠一种技术难以完全实现复合材料的损伤表征和结构的状态监测[66]。因此,有必要将声发射、应变测量、振动分析和机器视觉等不同类型的监测技术结合使用,从多个角度实现结构健康状况的解读和信息获取。为了发挥多源异构监测数据的优势,需要发展先进的信号处理技术来分析和提取多源传感器数据的固有特征,降低噪声、环境变异性及环境激励对信号特征提取的影响,采用适当的机器学习算法在数据级、特征级和决策级方面进行多层次融合,从而提高复合材料结构损伤诊断的可靠性。

3.3 基于多种深度学习方法融合的复合材料结构损伤模式识别体系

当前基于机器学习的复合材料SHM 研究还存在一定局限性,单一的诊断模型及有限的监测数据会导致模型无法预测损伤标签以外的情况[67]。然而,创建一个涵盖所有可能的损伤特征并包含所有意外现象的训练数据集是不切实际的。未来应考虑利用先进的特征提取技术对多源异构监测数据进行特征提取,通过强化学习、迁移学习、深度学习等多种机器学习算法的集成,构建复合材料结构损伤多特征自适应表征和定量识别的深度诊断网络。

3.4 基于数字孪生的复合材料结构全生命周期管理

随着测试技术和信息技术的快速发展,复合材料SHM 应不断向可视化、智能化和数字化方向转变。数字孪生以数字化的形式可在虚拟空间中构建与物理世界一致的高保真复合材料结构模型,进而突破物理条件的限制[68]。通过对测量数据和机器学习模型双驱动的仿真、预测、监控、优化和控制,从复合材料结构全生命周期管理的需求出发,对复合材料结构在设计、制造、应用和自修复各阶段进行分析。同时,将数字孪生技术与云计算、5G、大数据、区块链、AI 等技术手段相结合,可形成复合材料结构的智能诊断系统。

4 结论

本文首先介绍了机器学习的常用算法,然后从复合材料损伤模式识别、损伤位置识别和损伤程度识别3个方面简述了机器学习在树脂基复合材料SHM 领域的研究进展,最后从数据库建立、特征提取技术、先进深度学习算法和数字孪生技术4 个角度讨论了机器学习在树脂基复合材料SHM 领域的发展趋势。目前,机器学习在树脂基复合材料SHM领域的研究还处于起步阶段,但已经展示出了非凡的潜力。机器学习的应用,为提高复杂服役环境下复合材料结构损伤模式识别和损伤定量监测的准确性和鲁棒性提供了有效途径。有理由相信,随着人工智能技术突飞猛进的发展,下一代针对纤维增强树脂基复合材料的健康预测管理系统将会在航空航天等领域得以高效应用。

[1] 白生宝,肖迎春,刘国强,等.飞机结构健康监测策略研究[J].兵器装备工程学报,2024,45(2): 24-36.BAI Shengbao,XIAO Yingchun,LIU Guoqiang,et al.Research on aircraft structural health monitoring strategy[J].Journal of Ordnance Equipment Engineering,2024,45(2):24-36.

[2] ZHOU W,ZHAO W Z,ZHANG Y N,et al.Cluster analysis of acoustic emission signals and deformation measurement for delaminated glass fiber epoxy composites[J].Composite Structures,2018,195: 349-358.

[3] IKOTUN A M,EZUGWU A E,ABUALIGAH L,et al.K-means clustering algorithms: A comprehensive review,variants analysis,and advances in the era of big data[J].Information Sciences,2023,622: 178-210.

[4] SAYAR H,AZADI M,GHASEMIGHALEBAHMAN A,et al.Clustering effect on damage mechanisms in open-hole laminated carbon/epoxy composite under constant tensile loading rate,using acoustic emission[J].Composite Structures,2018,204: 1-11.

[5] EMADEDIN HASHEMIS,GHOLIAN-JOUYBARI,MOSTAFA H K.A fuzzy C-means algorithm for optimizing data clustering[J].Expert Systems With Applications,2023,227: 120377.

[6] LICEN S,ASTEL A,TSAKOVSKI S.Self-organizing map algorithm for assessing spatial and temporal patterns of pollutants in environmental compartments: A review[J].The Science of the Total Environment,2023,878:163084.

[7] GODIN N,HUGUET S,GAERTNER R.Integration of the Kohonen’s self-organising map and k-means algorithm for the segmentation of the AE data collected during tensile tests on cross-ply composites[J].NDT &E International,2005,38(4): 299-309.

[8] RAUTELA M,SENTHILNATH J,MONACO E,et al.Delamination prediction in composite panels using unsupervised-feature learning methods with wavelet-enhanced guided wave representations[J].Composite Structures,2022,291: 115579.

[9] JANA D,PATIL J,HERKAL S,et al.CNN and Convolutional Autoencoder(CAE) based real-time sensor fault detection,localization,and correction[J].Mechanical Systems &Signal Processing,2022,169: 108723.

[10] XU D,LIU P F,CHEN Z P.Damage mode identification and singular signal detection of composite wind turbine blade using acoustic emission[J].Composite Structures,2021,255:112954.

[11] ZHANG C H,XIE B,ZHANG Y R.Reverse-nearest-neighbor-based clustering by fast search and find of density peaks[J].Chinese Journal of Electronics,2023,32(6): 1341-1354.

[12] ROY A,CHAKRABORTY S.Support vector machine in structural reliability analysis: A review[J].Reliability Engineering &System Safety,2023,233: 109126.

[13] MARDANSHAHI A,NASIR V,KAZEMIRAD S,et al.Detection and classification of matrix cracking in laminated composites using guided wave propagation and artificial neural networks[J].Composite Structures,2020,246: 112403.

[14] GUHA S,JANA R K,SANYAL M K.Artificial neural network approaches for disaster management: A literature review[J].International Journal of Disaster Risk Reduction,2022,81: 103276.

[15] HRAIBA A,TOUIL A,MOUSRIJ A.Artificial neural network based hybrid metaheuristics for reliability analysis[J].IFACPapersOnLine,2020,53(1): 654-660.

[16] LEE I Y,JANG J,PARK Y B.Advanced structural health monitoring in carbon fiber-reinforced plastic using real-time selfsensing data and convolutional neural network architectures[J].Materials &Design,2022,224:111348.

[17] KHERRAKI A,EL OUAZZANI R.Deep convolutional neural networks architecture for an efficient emergency vehicle classification in real-time traffic monitoring[J].IAES International Journal of Artificial Intelligence(IJ-AI),2022,11(1): 110.

[18] LEE I Y,ROH H D,PARK H W,et al.Advanced non-destructive evaluation of impact damage growth in carbon-fiberreinforced plastic by electromechanical analysis and machine learning clustering[J].Composites Science and Technology,2022,218: 109094.

[19] MCCRORY J P,AL-JUMAILI S K,CRIVELLI D,et al.Damage classification in carbon fibre composites using acoustic emission: A comparison of three techniques[J].Composites Part B: Engineering,2015,68:424-430.

[20] SAUSE M,MÜLLER T,HOROSCHENKOFF A,et al.Quantification of failure mechanisms in mode-I loading of fiber reinforced plastics utilizing acoustic emission analysis[J].Composites Science and Technology,2011,72(2): 167-174.

[21] GUTKIN R,GREEN C J,VANGRATTANACHAI S,et al.On acoustic emission for failure investigation in CFRP:Pattern recognition and peak frequency analyses[J].Mechanical Systems and Signal Processing,2011,25(4): 1393-1407.

[22] MONTI A,EL MAHI A,JENDLI Z,et al.Mechanical behaviour and damage mechanisms analysis of a flax-fibre reinforced composite by acoustic emission[J].Composites Part A: Applied Science and Manufacturing,2016,90: 100-110.

[23] BOHMANN T,SCHLAMP M,EHRLICH I.Acoustic emission of material damages in glass fibre-reinforced plastics[J].Composites Part B,2018,155: 444-451.

[24] HAO W F,YUAN Z R,TANG C,et al.Acoustic emission monitoring of damage progression in 3D braiding composite shafts during torsional tests[J].Composite Structures,2019,208: 141-149.

[25] OZ F E,ERSOY N,LOMOV S V.Do high frequency acoustic emission events always represent fibre failure in CFRP laminates?[J].Composites Part A: Applied Science and Manufacturing,2017,103: 230-235.

[26] CHANDRASHEKHAR M,GANGULI R.Damage assessment of composite plate structures with material and measurement uncertainty[J].Mechanical Systems and Signal Processing,2016,75: 75-93.

[27] PANOPOULOU A,LOUTAS T,ROULIAS D,et al.Dynamic fiber Bragg gratings based health monitoring system of composite aerospace structures[J].Acta Astronautica,2011,69(7-8): 445-457.

[28] CHUKWUJEKWU OKAFOR A,CHANDRASHEKHARA K,JIANG Y P.Delamination prediction in composite beams with built-in piezoelectric devices using modal analysis and neural network[J].Smart Materials and Structures,1996,5(3): 338-347.

[29] TIBADUIZA D,TORRE SARREDONDO M Á,VITOLA J,et al.A damage classification approach for structural health monitoring using machine learning[J].Complexity,2018,2018: 5081283.

[30] GONG Y F,LUO J,SHAO H L,et al.A transfer learning object detection model for defects detection in X-ray images of spacecraft composite structures[J].Composite Structures,2022,284: 115136.

[31] SAMMONS D,WINFREE W P,BURKE E,et al.Segmenting delaminations in carbon fiber reinforced polymer composite CT using convolutional neural networks[C]//AIP Conference Proceedings.Minneapolis: AIP Publishing LLC,2016: 110014.

[32] CHENG L L,TONG Z F,XIE S J,et al.IRT-GAN: A generative adversarial network with a multi-headed fusion strategy for automated defect detection in composites using infrared thermography[J].Composite Structures,2022,290: 115543.

[33] BANG H T,PARK S,JEON H.Defect identification in composite materials via thermography and deep learning techniques[J].Composite Structures,2020,246: 112405.

[34] SARHADI A,ALBUQUERQUE R Q,DEMLEITNER M,et al.Machine learning based thermal imaging damage detection in glass-epoxy composite materials[J].Composite Structures,2022,295: 115786.

[35] SAEED N,KING N,SAID Z,et al.Automatic defects detection in CFRP thermograms,using convolutional neural networks and transfer learning[J].Infrared Physics and Technology,2019,102: 103048.

[36] LUO Q,GAO B,WOO W L,et al.Temporal and spatial deep learning network for infrared thermal defect detection[J].NDT &E International,2019,108: 102164.

[37] ZHENG K Y,CHANG Y S,WANG K H,et al.Thermographic clustering analysis for defect detection in CFRP structures[J].Polymer Testing,2016,49: 73-81.

[38] BHAT C,BHAT M R,MURTHY C R L.Characterization of failure modes in CFRP composites—An ANN approach[J].Journal of Composite Materials,2008,42(3): 257-276.

[39] WIRTZ S F,BEGANOVIC N,SÖFFKER D.Investigation of damage detectability in composites using frequencybased classification of acoustic emission measurements[J].Structural Health Monitoring,2019,18(4): 1207-1218.

[40] DOAN D D,RAMASSO E,PLACET V,et al.An unsupervised pattern recognition approach for AE data originating from fatigue tests on polymer-composite materials[J].Mechanical Systems and Signal Processing,2015,64-65: 465-478.

[41] TANG J L,SOUA S,MARES C,et al.A pattern recognition approach to acoustic emission data originating from fatigue of wind turbine blades[J].Sensors,2017,17(11): 2507.

[42] ECH-CHOUDANY Y,ASSARAR M,SCIDA D,et al.Unsupervised clustering for building a learning database of acoustic emission signals to identify damage mechanisms in unidirectional laminates[J].Applied Acoustics,2017,123: 123-132.

[43] BANERJEE P,PALANISAMY R P,HAQ M,et al.Data-driven Prognosis of fatigueinduced delamination in composites using optical and acoustic NDE methods[C]//2019 IEEE International Conference on Prognostics and Health Management (ICPHM).San Francisco: IEEE,2019.

[44] RAJABZADEH A,HENDRIKS R C,HEUSDENS R,et al.Classification of composite damage from FBG load monitoring signals[J].SPIE,2017: 1016831.

[45] HELWING R,HÜLSBUSCH D,WALTHER F.Deep learning method for analysis and segmentation of fatigue damage in X-ray computed tomography data for fiberreinforced polymers[J].Composites Science and Technology,2022,230: 109781.

[46] KHATIR S,TIACHACHT S,LE THANH C,et al.An improved artificial neural network using arithmetic optimization algorithm for damage assessment in FGM composite plates[J].Composite Structures,2021,273:114287.

[47] TRAN-NGOC H,KHATIR S,HO-KHAC H,et al.Efficient Artificial neural networks based on a hybrid metaheuristic optimization algorithm for damage detection in laminated composite structures[J].Composite Structures,2021,262: 113339.

[48] CUI R T,AZUARA G,LANZA DI SCALEA F,et al.Damage imaging in skinstringer composite aircraft panel by ultrasonicguided waves using deep learning with convolutional neural network[J].Structural Health Monitoring,2022,21(3): 1123-1138.

[49] ZENZEN R,KHATIR S,BELAIDI I,et al.A modified transmissibility indicator and artificial neural network for damage identification and quantification in laminated composite structures[J].Composite Structures,2020,248: 112497.

[50] MORTEZA S,RAMAZAN-ALI J T,MOHAMMAD-HADI P,et al.Damage detection on rectangular laminated composite plates using wavelet based convolutional neural network technique[J].Composite Structures,2021,278: 114656.

[51] FU T,ZHANG Z C,LIU Y J,et al.Development of an artificial neural network for source localization using a fiber optic acoustic emission sensor array[J].Structural Health Monitoring,2015,14(2): 168-177.

[52] FARHANGDOUST S,TASHAKORI S,BAGHALIAN A,et al.Prediction of damage location in composite plates using artificial neural network modeling[C]//Sensors and Smart Structures Technologies for Civil,Mechanical,and Aerospace Systems 2019.Denver: SPIE,2019: 1097001.

[53] LIN M X,GUO S J,HE S,et al.Structure health monitoring of a composite wing based on flight load and strain data using deep learning method[J].Composite Structures,2022,286: 115305.

[54] GWON Y S,FEKRMANDI H.A data-driven approach of load monitoring on laminated composite plates using support vector machine[C]//SPIE Smart Structures and Materials+Nondestructive Evaluation and Health Monitoring.Denver,2018,10602: 21-28.

[55] LU S Z,JIANG M S,SUI Q M,et al.Damage identification system of CFRP using fiber Bragg grating sensors[J].Composite Structures,2015,125: 400-406.

[56] MOGHADDAM M,CHEN Q L,DESHMUKH A V.A neuro-inspired computational model for adaptive fault diagnosis[J].Expert Systems with Applications,2020,140: 112879.

[57] K E S AVA N A,J O H N S,HERSZBERG I.Structural health monitoring of composite structures using artificial intelligence protocols[J].Journal of Intelligent Material Systems and Structures,2008,19(1): 63-72.

[58] JUST-AGOSTO F,SERRANO D,SHAFIQ B,et al.Neural network based nondestructive evaluation of sandwich composites[J].Composites Part B: Engineering,2008,39(1): 217-225.

[59] GANGULI R.A fuzzy logic system for ground based structural health monitoring of a helicopter rotor using modal data[J].Journal of Intelligent Material Systems and Structures,2001,12(6): 397-407.

[60] SU Z Q,YE L.Quantitative damage prediction for composite laminates based on wave propagation and artificial neural networks[J].Structural Health Monitoring,2005,4(1): 57-66.

[61] RAMU S A,JOHNSON V T.Damage assessment of composite structures—A fuzzy logic integrated neural network approach[J].Computers &Structures,1995,57(3): 491-502.

[62] MARANI R,PALUMBO D,RENÒ V,et al.Modeling and classification of defects in CFRP laminates by thermal non-destructive testing[J].Composites Part B: Engineering,2018,135: 129-141.

[63] DATTA A,AUGUSTIN M J,GUPTA N,et al.Impact localization and severity estimation on composite structure using fiber Bragg grating sensors by least square support vector regression[J].IEEE Sensors Journal,2019,19(12): 4463-4470.

[64] DAMM A M,SPITZM\"ULLER C,RAICHLE A T S,et al.Deep learning for impact detection in composite plates with sparsely integrated sensors[J].Smart Material Structures,2020,29(12): 125014.

[65] PAN Z Z,ZHANG Z Y,MENG Z,et al.A novel fault classification feature extraction method for rolling bearing based on multi-sensor fusion technology and EB-1D-TP encoding algorithm[J].ISA Transactions,2023,142: 427-444.

[66] MEHENNI T,MOUSSAOUI A.Data mining from multiple heterogeneous relational databases using decision tree classification[J].Pattern Recognition Letters,2012,33(13): 1768-1775.

[67] YANG B,LEE C G,LEI Y G,et al.Deep partial transfer learning network: A method to selectively transfer diagnostic knowledge across related machines[J].Mechanical Systems and Signal Processing,2021,156: 107618.

[68] WANG Y C,TAO F,ZUO Y,et al.Digital-twin-enhanced quality prediction for the composite materials[J].Engineering,2023,22:23-33.