复合材料因高比强度和比刚度广泛应用于各种航空航天结构[1]。然而航空航天结构的服役环境严苛,在结构服役过程中容易产生结构损伤,威胁结构的安全运行。分层损伤是复合材料结构中最常见的损伤形式之一[2],损伤发生在结构内部,会给损伤检测带来困难。结构健康监测(Structural health monitoring,SHM)基于先进传感器网络,在损伤在线识别、结构状态感知与安全评估等领域发挥至关重要的作用。光纤传感器具有体积小、质量轻、抗电磁干扰和耐久性强等诸多优点,因此广泛应用于各类航空航天结构的健康监测任务中[1,3]。而分布式光纤传感器(Distributed fiber optic sensor,DFOS)测点密度高,在结构应变分布监测及损伤定量识别方面具有较强的应用前景。单一男[4]通过分布式光纤传感器组成应变监测网络对绝热泡沫胶接铝合金板的脱粘和翼梢小翼的接缝凹坑进行了损伤监测,验证了利用高密度应变信息识别结构损伤方法的有效性。钟照振等[5]构建了基于高空间分辨率分布式光纤传感器的冲击监测系统,将监测到的复合材料层合板结构应变响应幅值作为特征量实现了冲击位置辨识,得到了约8.44 mm 的平均定位误差。孙晓明等[6]开发了一套基于光纤传感探测的直升机修理异常振动源定位系统,通过直升机的振动源动态监控,识别了直升机的主要振动源。Klute 等[7]将分布式光纤传感器网络埋入到碳纤维复合材料压力容器中,测量不同压力水平下的层间应变水平,通过冲击造成的残余应变识别出损伤缺陷的大致位置。Tan 等[8]利用分布式光纤传感器测得的应变数据对三维变形薄壁金属平板试件进行了屈曲检测和三维变形重建。

近年来,在传感器技术、数据处理和高性能计算的共同推动下,SHM从传统基于模型的方法逐步发展到数据驱动的方法。通过适当的训练和优化技术,深度学习可以从大量的数据中自动提取与结构损伤相关的特征[9-10]。将光纤传感技术与人工智能(Artificial intelligence,AI)技术结合,基于结构的应变信息识别结构中存在的损伤是目前SHM 领域的研究热点。Loutas 等[11-12]使用4 根光纤布拉格光栅(Fiber Bragg gratting,FBG)传感器来采集碳纤维复合材料加筋板结构动态应变数据,通过在结构不同区域改变质量模拟结构损伤,并使用支持向量机(Support vector machine,SVM)模式识别方法和人工神经网络(Artificial neural network,ANN)识别到了损伤位置。Karypidis 等[13]采用深度自编码器(Deep autoencoder,DAE)构建了一个异常检测系统,用于监测钢筋混凝土结构的健康状态,研究中采用了分布式光纤传感器,通过应变测量检测结构裂纹,并结合深度自编码器算法DAE 分析数据;该试验表明,DAE 能够成功量化由横向裂纹导致的损伤,为早期检测裂纹位置、钢筋腐蚀及其他类型损伤提供了新途径。Song 等[14]提出了一种基于布里渊散射的分布式光纤传感器检测结构微裂纹的深度学习方法,网络架构由21 层的卷积神经网络构成,使用一根15 m 长的含人工缺陷宽翼缘钢梁进行方法验证,结果表明该方法能够从应变分布中提取出微裂纹特征,并能从噪声中区分裂纹诱发的局部峰值,能够检测到小至23 μm 的裂纹。与传统支持向量机和多层感知器(Multilayer perceptron,MLP)相比,这种基于深度学习的方法表现出更优越的性能。Zhuang等[15]在头盔中嵌入光纤布拉格光栅传感器来捕捉撞击时头盔的变形和受力情况,使用了5 种独立的机器学习(Machine learning,ML)模型及2 种集成ML 模型,包括支持向量机、高斯过程回归(Gaussian process regression,GPR)、随机森林(Random forest,RF)、基于K 近邻实例的学习器(Instance-based K,IBK)、弹性网络回归(Elastic net regression,ENR)、投票(Voting)和加性回归随机森林(Additive regression-random forest,AR-RF);基于FBG 传感器监测到的应变变化,经过训练的ML 模型能够准确预测冲击类型,以及冲击力的大小和方向。Liu 等[16]开发了一个使用分布式光纤传感器和深度学习技术监测结构中裂缝的方法,使用改进的YOLO 模型识别和定位到了空间分布裂缝。

现有基于光纤信号的机器学习方法,大多仅能识别结构损伤的位置、类型等信息,关于进一步获取损伤的二维尺寸、形状等定量信息的研究较少。图像分割方法为损伤定量信息识别提供了新的思路。目前较为常用的图像分割模型包括FCN、Segnet、U-Net 等,其中,U-Net 网络融合并扩展了FCN 和Segnet 在全卷积网络方面的创新,将跳跃连接贯穿整个网络结构,通过其独特的结构优化了图像分割的性能。U-Net 网络最初由Ronneberger 等[17]在2015 年提出,初衷是为了解决医学图像分割的问题,因其网络结构酷似“U”形而得名。

鉴于U-Net 神经网络在医学图像处理领域中表现出的优异性能,本文将其与分布式光纤传感技术相结合用于碳纤维层合板分层损伤的定量识别。首先,本文基于有限元模拟的应变数据训练U-Net 网络,随后通过使用密集布设的分布式光纤传感器测量得到碳纤维复材板的表面应变数据,将测得的应变数据输入到训练后的U-Net 网络中,具有像素级识别精度的U-Net 神经网络对每个数据点进行分类,进而实现对复合材料分层损伤的定量识别。

1 分布式光纤传感与U-Net神经网络

1.1 基于背向瑞利散射的分布式光纤应变传感原理

分布式光纤传感器能够把沿光纤长度上的任何点当作测点进行物理场变化的监测,具有连续高密度测量的优点。本文使用的是基于背向瑞利散射的分布式光纤传感器。对于每根光纤,都有与之对应的背向瑞利散射光信号作为其固有信息,这种信号在光纤状态不变时保持稳定。当光纤在某位置经历变形或温度发生改变时,该处的背向瑞利散射光信号的波长会相应地出现变化。通过比较光纤改变前后的背向瑞利散射光信息,就能够定位到光纤状态改变的位置[4]。

在光纤测量起始阶段首先需要保存一个基准状态的瑞利散射信号,因为光纤局部应变和温度的变化会造成背向瑞利散射光反射光谱的局部漂移,用应变ε 和温度T 的函数来表示光谱的漂移,可以测量出光纤局部的应变或温度变化,得到

式中,λ 为平均光波波长;ν 为频率;Δλ 为波长偏移量;Δν 为频率变化量;KT 和Kε 分别是温度和应变的常数系数。

如果忽略温度变化,应变可以写为

式中,c 为光在真空状态下的传播速度; 为光纤解调仪扫描时的中心波长。从式(2)可以看出,通过对比当前测量时的光纤与基准状态时的光谱偏移,就可以得出应变的测量值。

为光纤解调仪扫描时的中心波长。从式(2)可以看出,通过对比当前测量时的光纤与基准状态时的光谱偏移,就可以得出应变的测量值。

1.2 U-Net 网络模型

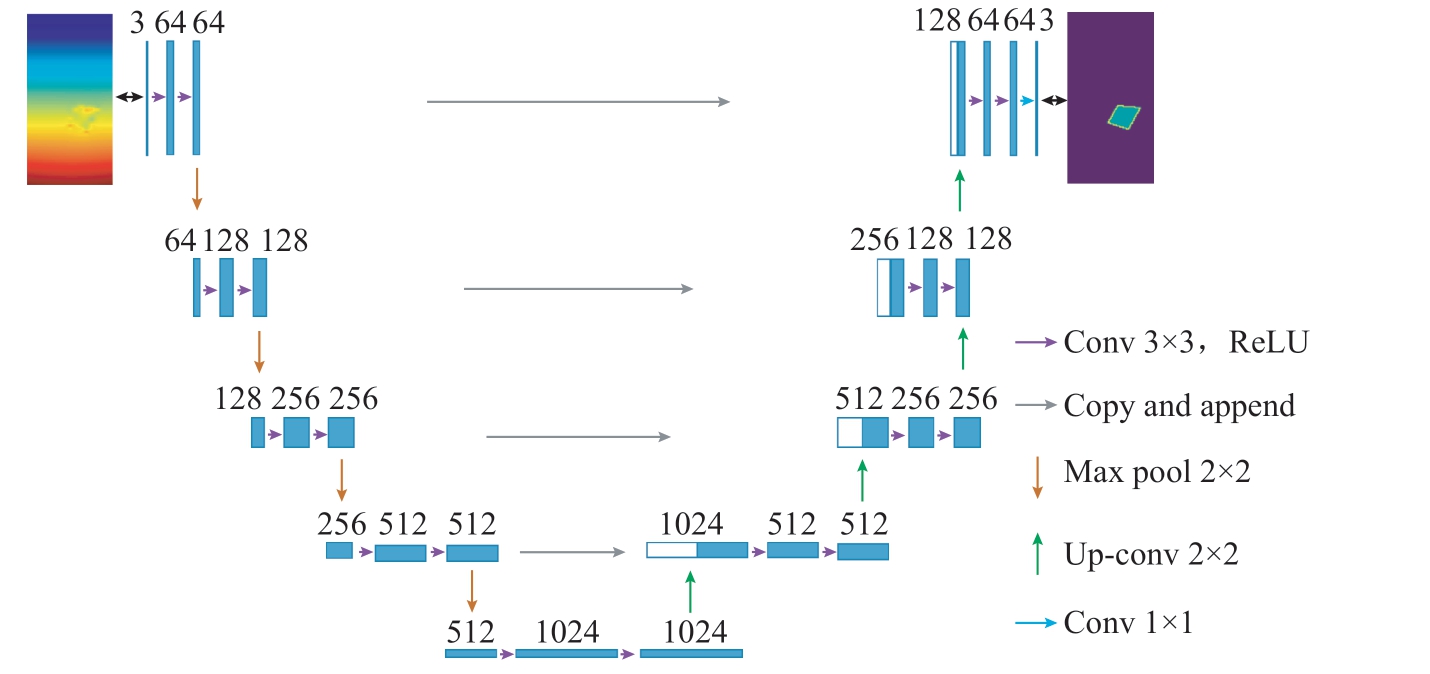

最初的网络是基于512×512大小的图像[17],本文中输入的是160×80 的应变场数值矩阵,通过对矩阵进行填充,确保经过卷积层后特征矩阵的大小不变,模型中特征矩阵的缩小使用池化层来实现。若采用上述方法,在特征提取部分和上采样对应部分的特征矩阵大小完全一致,在做特征融合时较为便利。本文所采用的U-Net 网络结构如图1 所示。该网络由捕捉图像特征的收缩路径和提供定位的对称扩展路径组成。该结构共5 层,每层包含一对收缩(下采样)路径和扩展(上采样)路径。在收缩路径中,每层使用零填充执行两个3×3 卷积运算,保持矩阵的原始大小不变。每个卷积运算后面都有一个校正线性单元ReLU。在第一层中,卷积运算将3 通道的二维数值矩阵生成64 个特征通道;在其余层中,特征通道的数量是上一层的两倍。从上一层到下一层,通过2×2 最大池化操作以2 的步长对特征通道进行下采样。在最后一步中,总共有1024 个10×5 大小的特征二维矩阵。在扩展路径中,每一层特征矩阵的大小都会加倍,同时使用2×2 反卷积运算,反卷积层通过设置stride=2 参数放大特征矩阵,放大后的特征矩阵大小为原来的2 倍,同时将特征通道数量减半。在每层上采样的开始,来自收缩路径的输出特征通道与对应相同层的扩展路径的特征通道叠加。叠加之后使用零填充执行两个3×3 卷积运算以保持原始矩阵大小。在最后一层,使用1×1 卷积运算将64 个特征通道映射到期望数量的类,与论文中最后输出的通道为2 不同,由于处理的是3分类问题,所以模型最后输出的通道为3,每个通道对应一个类别的预测分数(Logits)。

图1 U-Net 网络结构

Fig.1 U-Net network architecture

2 数据集获取

本文所使用的神经网络架构U-Net 是从计算机视觉图像分割领域引入的,一般用于图像数据的语义分割,在图像分割领域,研究人员为了获得更大的数据集通常采用对现有图像数据进行平移、旋转、翻转、裁剪等数据增强策略。考虑到结构损伤会引起应变重分布,不同大小的分层损伤在碳纤维层合板中不同位置引起的应变变化,不仅表现为图片上的位置平移和尺寸的放大缩小,应变场的变化也会更为复杂,在本文中不采用图像学中的数据扩充方式,而是通过有限元模拟来获取大量数据。以有限元仿真模拟得到的应变数据作为U-Net 网络模型的训练集和验证集,再利用分布式光纤传感器测得的真实试件的应变数据作为U-Net网络的测试集。

2.1 碳纤维复材板分层损伤有限元模拟

利用ABAQUS 有限元软件,在复合材料板表面提取与光纤测量路径相对应的应变分布。通过参数化脚本,自动完成模型创建、损伤设置及光纤路径应变提取。针对100 个不同分层损伤形状的模型施加10 种载荷,总共得到了1000 组数据。

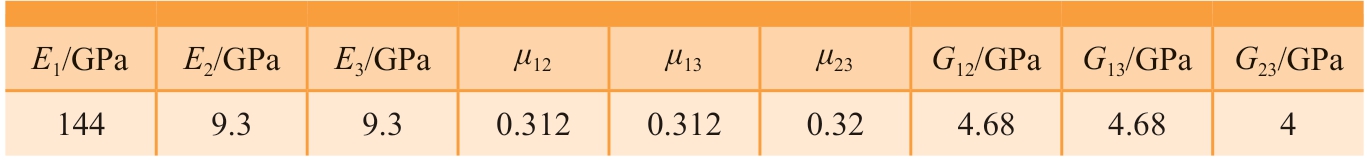

复合材料板尺寸为100 mm×200 mm,单层厚度为0.1 mm,共30层,应用实体单元建模。复合材料采用正交铺层,属性如表1 所示(E 为不同方向的弹性模量;μ 为泊松比;G 为剪切模量)。分层损伤通过复制节点的方式引入,即在同一个空间位置处存在2 个节点,分别隶属于上下两层单元。分层位置在距离上表面0.2 mm 与0.3 mm 处,即在2~3 层或3~4 层之间设置损伤。损伤形状为随机四边形,图2 所示为100 个损伤形状里随机抽取的损伤形状,损伤大小设置在400~410 mm2 范围内,加载方式设置为悬臂弯曲。板左端固支,右端采用面外位移加载,最小为5 mm,最大为50 mm,间隔5 mm。

表1 材料属性

Table 1 Material properties

图2 损伤形状

Fig.2 Damage shape

针对图2 中的损伤,有限元模拟的应变分布结果如图3 所示,可以看到分层损伤位置的应变分布发生一定扰动,但应变分布特征与损伤区域并不存在精确对应的关系。

图3 沿光纤方向的表面应变场云图

Fig.3 Cloud map of surface strain field along the fiber optic direction

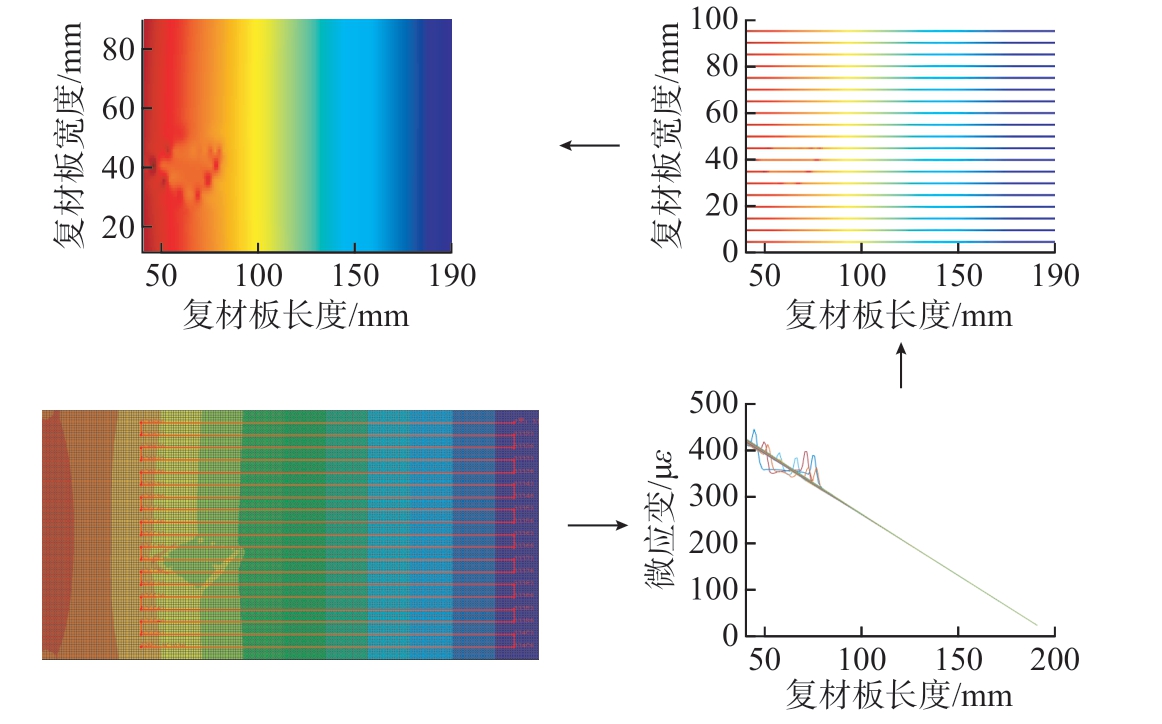

将从ABAQUS 导出的光纤路径上的表面节点应变εsim 通过插值拟合的方式得到80×160 的全场应变 ,处理过程如图4 所示,然后把应变场数据

,处理过程如图4 所示,然后把应变场数据 复制成80×160×3 的三维数值矩阵作为模型的训练数据集。

复制成80×160×3 的三维数值矩阵作为模型的训练数据集。

图4 复合材料层合板多路径密集应变提取与二维插值结果

Fig.4 Multi-path dense strain extraction and two-dimensional interpolation results in composite laminate

2.2 基于密集布设分布式光纤传感网络的碳纤维复材板应变数据采集

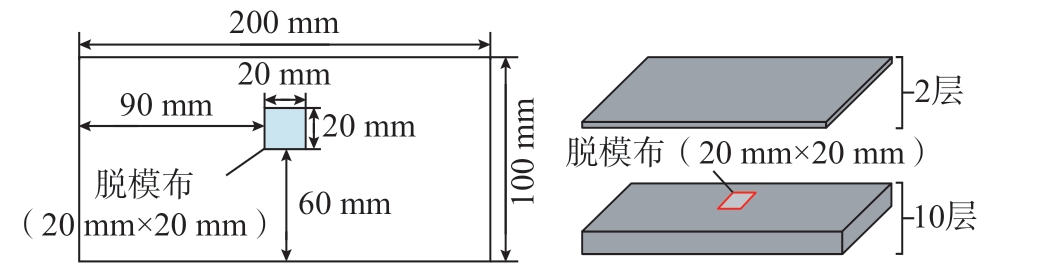

2.2.1 预埋分层损伤的碳纤维复材板试件制作

试验试件大小为200 mm×100 mm,厚度为12 层,采用T700 单向预浸料进行正交铺设,通过在2~3 层碳纤维之间添加20 mm×20 mm 的正方形脱模布设置分层损伤,损伤位置如图5 所示。碳纤维复材板试验件固化工艺流程为:首先将试件加热至100 ℃并保温1 h,完成预固化处理;随后将温度升至130 ℃固化2 h;最后将温度升至160 ℃固化2 h。整个固化过程中试件在抽真空条件下施加压力,以确保树脂的充分渗透和空气的排除。

图5 分层损伤设计

Fig.5 Layered damage design

2.2.2 高密度光纤布设

为了得到准确可靠的复材板表面应变场,将分布式光纤传感器进行高密度布设。考虑到试验过程中夹具和光纤弯折对测量信号的影响,只对试件的局部区域进行光纤布设,光纤监测范围为80 mm×80 mm 区间,光纤相邻间隔为5 mm,采用螺旋方式布设光纤。光纤布设路径设计如图6(a)所示,共17 条光纤测量段,其中有5 条(第2、4、6、8、10 测量段)通过损伤区域:3 条(第4、6、8 测量段)通过损伤区域的内部,2 条(第2、10 测量段)位于损伤区域的边界。光纤布设完成后的复材板试件如图6(b)所示。

图6 复材板试验件及光纤路径

Fig.6 Composite board test piece and optical fiber path

需要指出的是,图6 中采用光纤的二维致密布设,让光纤尽可能覆盖结构表面,这使得光纤在垂直测量路径方向也需要采用高密度布设,可能带来工程适用性的问题。实际应用中,需要根据检测损伤大小(如分层尺寸、裂纹长度等)设定布设密度。另外,实际工程中可以在需要重点监测的关键局部区域(如应力集中区域、螺孔周边等)进行二维致密布设,而在非关键区域采用稀疏布设,只测量一维高密度应变。

2.2.3 应变采集

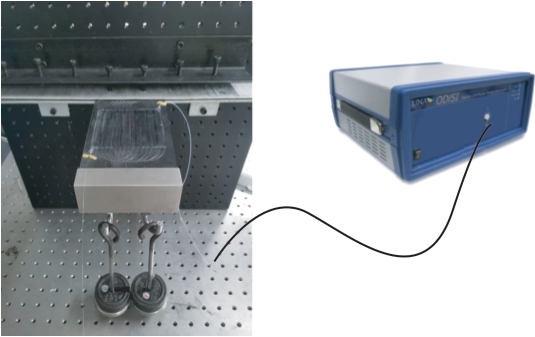

采用悬臂弯曲加载,试件一端固支,另一端采用悬挂砝码的方式进行加载,如图7 所示。试验所采用的应变采集装置是LUNA 公司的ODISI分布式光纤采集系统,测量时光纤路径上的应变测点间距设置为1 mm,传感器标距为7 mm。设备连接调试好后在无载荷状态下采集光纤基准信号,试验包含4 个载荷等级:载荷步1,载荷大小5 N;载荷步2,载荷大小10 N;载荷步3,载荷大小15 N;载荷步4,载荷大小20 N。

图7 试验加载装置及设备

Fig.7 Experimental loading device and equipment

2.2.4 光纤应变数据分析处理

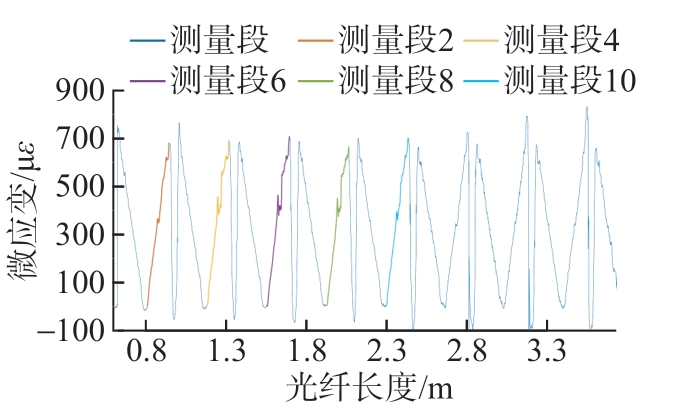

鉴于试验所测得的4 个载荷步的应变数据呈线性变化,文中只给出最大载荷下的应变曲线,如图8 所示,为20 N 载荷下光纤实测的复材板表面应变数据εmeasured 曲线,可以明显看出应变数据呈循环变化的趋势,这与光纤的环绕布设方式相符。应变曲线中极小值点的应变数值小于0,原因是该位置对应光纤弯折路径区域中点。由于悬臂加载下复材板表面单向受拉,横向根据泊松关系收缩,故存在应变负值。此外,光纤弯折处的应变分布较复杂,容易带来误差,因此在应变分析时忽略此区域。在监测区域的应变数据中可以看出由于分层损伤造成的应变扰动现象,通过试验测得的分层损伤应变特征与有限元模拟基本一致。在损伤边界处的应变扰动特征不如损伤内部明显。

图8 光纤实测应变曲线

Fig.8 Fiber optic measured strain curve

将光纤采集到的一维应变数据εmeasured 根据光纤布设路径映射到二维平面中对应位置,同时采用插值拟合的方式将应变数据插值为1 mm 间隔的80×80 的应变场数值矩阵 ,处理过程如图9 所示,然后把应变场数据

,处理过程如图9 所示,然后把应变场数据 复制成3×80×80 的三维数值矩阵保存为.npy 文件作为模型的输入数据。

复制成3×80×80 的三维数值矩阵保存为.npy 文件作为模型的输入数据。

图9 复合材料层合板多路径密集应变测量与二维插值结果

Fig.9 Multi-path dense strain measurement and two-dimensional interpolation results in composite laminate

2.2.5 U-Net 网络的训练和验证试验

为了评估本文所提方法的有效性,搭建了神经网络训练平台训练U-Net 网络并进行验证。

(1)U-Net 网络训练平台搭建。

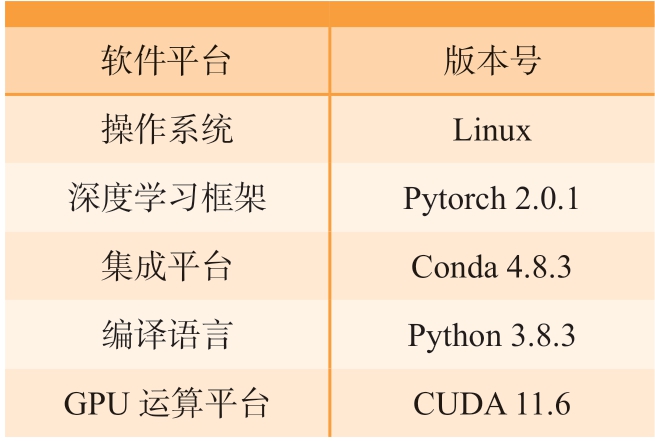

碳纤维复材板分层损伤识别U-Net 网络训练平台主要硬件配置为:CPU,AMD Ryzen Threadripper PRO 3955WX 16-Cores;GPU,NVIDIA GeForce RTX 3090;内存为32 G。

相比传统算法,神经网络模型结构更复杂,为了高效、便捷、灵活地实现网络模型搭建,需要借助高质量的深度学习框架,Pytorch 和Tensorflow是目前最主流的两个现代化深度学习框架,极大地提高了神经网络搭建的效率。本文所使用的软件环境如表2 所示。

表2 主要软件环境及其对应的版本号

Table 2 Main software environments and their corresponding version numbers

(2)损失函数。

U-Net 网络模型为输入数据的每个数据点输出一个相应的Logits 向量,向量的长度为总类别数C,向量中的每个元素代表该数据点属于各个类别的原始分数。本文采用经典的交叉熵损失函数CrossEntropyLoss,其计算过程为:首先自动对每个数据点对应的Logits 向量应用Softmax函数,将每个数据点的预测(模型输出的每一行)Logits 转换为概率分布,其中每个元素的值在0~1 之间,且所有元素的和等于1;然后计算每个数据点的真实类别标签对应的预测概率的负对数,得到单个数据点的交叉熵损失;最后取所有损失的平均值作为损失函数CrossEntropyLoss 最终的计算结果。

单个数据点的交叉熵损失计算公式为

式中,pc 为通过Softmax 函数计算的第c 个类别的概率;C 是类别的总数;s-j 是模型输出中j 个类别的Logit;s-c 是真实类别c 对应的Logit。

(3)评价指标。

为了评估复合材料分层损伤识别的U-Net 网络模型的训练结果,需要对模型的数据点级识别结果给出评价指标。IoU(Intersection over union)交并比定义如图10 所示,用于测量模型的预测区域与实际目标之间的重叠程度,是计算机视觉中一种广泛用于评估神经网络模型识别准确性的指标。本文通过计算IoU 值对分层损伤识别结果进行定量分析。

图10 IoU 定义

Fig.10 IoU definition

IoU 的计算公式为

式中,真阳性TP(True positives)为网络预测损伤与真实损伤的重合部分;假阳性FP(False positives)为非损伤区域网络错误判断为损伤的部分;假阴性FN(False negatives)为真实损伤区域网络未检测出的部分。

把有限元模拟得到的数据集按照9:1 划分为训练集和验证集,放入U-Net 网络进行训练和模型评估,采用Adam 优化算法,学习率(Learning rate)设置为0.0005,迭代的批量大小(Batchsize)设置为16,网络训练对样本集的学习次数(Epoch)设置为500。

3 U-Net 网络分层损伤识别结果

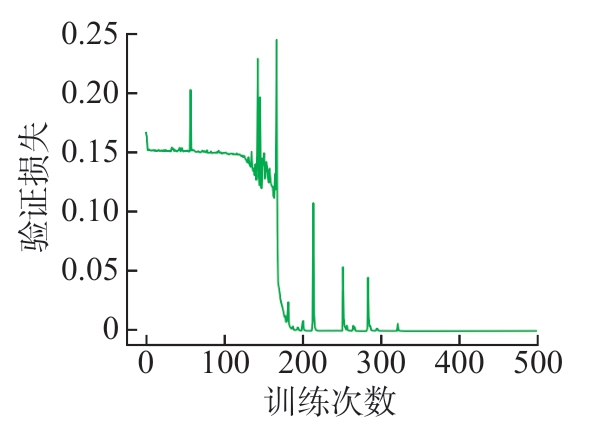

训练集的损失曲线和验证集的损失曲线如图11 和12 所示。可以看出,损失不断降低并最终趋于平缓,模型训练表现良好。接下来,使用光纤传感器测得的真实复材板的表面应变数据,测试模型对分层损伤的识别效果,网络模型的预测结果如图13 所示。图13 为U-Net 网络对4 个加载等级下复材板试验件分层损伤的识别结果,红色框为设计的分层损伤所在位置,黄色和蓝绿色区域为网络模型的预测结果;根据网络模型的测试结果可知,本文所提出的深度学习损伤识别方法识别到了应变数据中存在的损伤特征,对分层损伤的位置和形状有良好的识别准确性,但因为试验中存在一些误差,例如复材板切割尺寸不精准、脱模布裁剪与粘贴偏移、光纤布设路径偏移、光纤标定不够精确、噪声等都会对损伤最终的识别准确性有所影响,造成对部分点的误判,出现损伤边界位置处识别准确度较低的问题。

图11 训练集的损失曲线

Fig.11 Loss curve of the training set

图12 验证集的损失曲线

Fig.12 Loss curve of validation set

图13 U-Net 网络对损伤的预测结果

Fig.13 Prediction results of U-Net network for damage

U-Net 网络对4 种加载等级下的碳纤维层合板分层损伤的IoU 计算结果为0.6374、0.6523、0.6523 和0.6457,其中最大为0.6523,最小为0.6374,平均IoU 得分为0.6469。

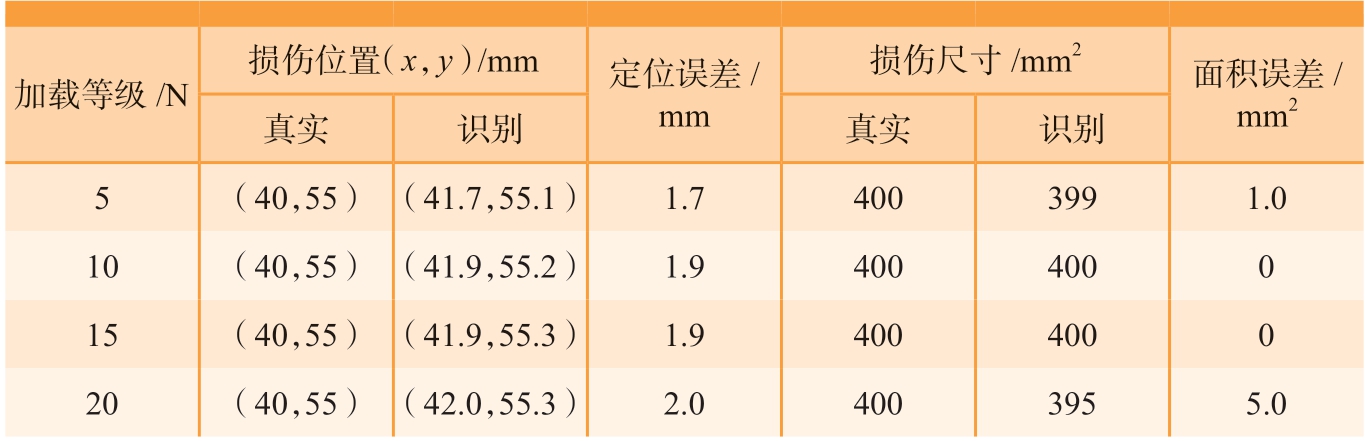

为了更进一步定量描述损伤识别精度,将预测损伤的面积大小和形心位置作为损伤结果定量表征的判定标准,得到如表3 所示的误差分析,最大定位误差为2.0 mm,最大面积误差为5.0 mm2,平均定位误差为1.9 mm,平均面积误差为1.5 mm2。

表3 损伤定量化表征误差结果

Table 3 Error of quantitative characterization of damage

4 U-Net 与FCN 的损伤识别结果对比

为了验证U-Net 网络相比于其他深度学习模型的优越性,采用另外一种图像分割网络FCN 进行了分层损伤识别,网络结构如图14 所示。该网络结构中包含卷积层、池化层与反卷积层,在反卷积过程中将p5 层的输出进行2 倍的上采样后与p4 层的输出进行逐像素相加,之后进行2倍的上采样与p3 层的输出再次进行逐像素相加,最后将通过加法获得的特征矩阵进行4 倍的上采样,获得与输入同尺寸的输出。FCN 网络数据训练时采用与U-Net 完全相同的数据集,所采用的学习率、迭代批量大小、学习次数都保持一致。

图14 FCN 网络结构

Fig.14 FCN network structure

50 N 加载下的损伤识别对比结果如图15 所示,可以看到,FCN 网络对复合材料分层的识别精度明显低于U-Net 网络,分割结果不够精细,并且在无损区域存在错误的损伤预报。其原因是FCN 网络结构跳跃连接主要出现在网络的后半部分,并不像U-Net 在整个网络中系统地应用;此外,与FCN 的矩阵加法不同,U-Net 网络通过其独特的对称结构和跳跃连接将下采样路径中的每一层输出与上采样路径中相应层级的特征进行通道融合;通过这种方式,系统性地融合不同层次的特征,在图像分割中保持空间信息的完整性。这使得U-Net 在需要精确边缘细节的分割任务中表现出更优异的性能。

图15 U-Net 网络与FCN 网络的损伤识别结果对比

Fig.15 Comparison of damage identification results between U-Net and FCN networks

5 结论

本文通过有限元仿真获取U-Net神经网络训练所需的大量数据,降低了通过试验来获取数据的成本,将分布式光纤传感器测得的含分层损伤复合材料层合板的表面应变数据作为U-Net 网络的测试集,通过计算每次U-Net 网络输出结果的IoU 来描述U-Net 网络对复材板分层损伤识别的准确性,并且引入了损伤预测区域的形心位置和面积大小进一步评估U-Net 网络对损伤识别的精确性,通过综合表征手段评价分层损伤的识别效果。

自主编写的参数化建模脚本高效地实现了模型的前后处理和损伤设置,通过有限元模拟得到的含损结构应变分布特征与真实复合材料板的应变分布特征基本一致。U-Net神经网络模型训练过程中,训练集的损失曲线和验证集的损伤曲线都很好地收敛,训练后的模型准确识别到了光纤监测数据的分层损伤。在测试集中,损伤识别结果为平均IoU 得分0.6469,平均定位误差为1.9 mm,平均面积误差为1.5 mm2。结果表明,U-Net 神经网络可以对分层损伤的位置、尺寸与形状进行较为精确的定量识别。

本文基于仿真构建的数据集解决了试验数据的稀缺性问题。但仿真模型在铺层、固化工艺、损伤特征等方面与实际结构存在差异,可能导致样本库的不适用问题。针对这个问题,可以采取少量试验数据加大量仿真数据的形式构建数据集,并结合数据扩充、引入噪音等方式,加强U-Net 网络的模型泛化能力。此外,分布式光纤损伤识别的本质是捕捉(损伤造成的)材料局部不连续带来的应变奇异性,与损伤大小、严重程度、载荷大小和光纤标距等多种因素相关。未来将开展精细的理论与试验研究,对损伤敏感性、鲁棒性等做深入分析,并结合机器学习方法对损伤发生具体铺层位置等关键信息进行定量识别。

[1] 龚煜廉,张建国,李文博.光纤传感在航天复材结构健康监测中的应用[J].航天器工程,2022,31(5): 60-66.GONG Yulian,ZHANG Jianguo,LI Wenbo.Application of optical fiber sensing in health monitoring of aerospace composite structure[J].Spacecraft Engineering,2022,31(5): 60-66.

[2] 王梓尧.复合材料分层损伤疲劳扩展监测与预测研究[D].南京: 南京航空航天大学,2021.WANG Ziyao.Research on monitoring and prediction of delamination damage fatigue extension of composite materials[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2021.

[3] DI S R.Fibre optic sensors for structural health monitoring of aircraft composite structures: Recent advances and applications[J].Sensors,2015,15(8): 18666-18713.

[4] 单一男.基于分布式光纤传感的典型结构状态监测研究[D].大连: 大连理工大学,2020.SHAN Yinan.Study of structural states monitoring method for typical structures based on distributed optical fiber sensing[D].Dalian:Dalian University of Technology,2020.

[5] 钟照振,曾捷,李艳芬,等.复合材料层板OFDR 分布式光纤冲击判位方法研究[J].振动、测试与诊断,2023,43(5): 1005-1010,1044.ZHONG Zhaozhen,ZENG Jie,LI Yanfen,et al.OFDR distributed optical fiber impact localization method of composite laminate[J].Journal of Vibration,Measurement &Diagnosis,2023,43(5): 1005-1010,1044.

[6] 孙晓明,苏世伟,尹华光,等.基于光纤传感探测的直升机修理异常振动源定位研究[J].装备环境工程,2023,20(5): 128-137.SUN Xiaoming,SU Shiwei,YIN Huaguang,et al.Location of abnormal vibration source in helicopter repair based on optical fiber sensing detection[J].Equipment Environmental Engineering,2023,20(5): 128-137.

[7] KLUTE S M,METREY D R,GARG N,et al.In-situ structural health monitoring of composite-overwrapped pressure vessels[J].Sampe Journal,2016,52(2): 7-17.

[8] TAN X,GUO P W,ZOU X X,et al.Buckling detection and shape reconstruction using strain distributions measured from a distributed fiber optic sensor[J].Measurement,2022,200: 111625.

[9] AZAD M M,KIM S,BIN CHEON Y,et al.Intelligent structural health monitoring of composite structures using machine learning,deep learning,and transfer learning: A review[J].Advanced Composite Materials,2024,33(2):162-188.

[10] AZIMI M,ESLAMLOU A D,PEKCAN G.Data-driven structural health monitoring and damage detection through deep learning: State-of-the-art review[J].Sensors,2020,20(10): 2778.

[11] LOUTAS T H,PANOPOULOU A,ROULIAS D,et al.Intelligent health monitoring of aerospace composite structures based on dynamic strain measurements[J].Expert Systems With Applications,2012,39(9): 8412-8422.

[12] PANOPOULOU A,ROULIAS D,LOUTAS T H,et al.Health monitoring of aerospace structures using fibre Bragg gratings combined with advanced signal processing and pattern recognition techniques[J].Strain,2012,48(3): 267-277.

[13] KARYPIDIS D F,BERROCAL C G,REMPLING R,et al.Structural health monitoring of RC structures using optic fiber strain measurements: A deep learning approach[C]//Proceedings of IABSE Congress.New York,2019.

[14] SONG Q S,ZHANG C,TANG G W,et al.Deep learning method for detection of structural microcracks by Brillouin scattering based distributed optical fiber sensors[J].Smart Materials and Structures,2020,29(7): 075008.

[15] ZHUANG Y Y,YANG Q B,HAN T H,et al.Fiber optic sensor embedded smart helmet for real-time impact sensing and analysis through machine learning[J].Journal of Neuroscience Methods,2021,351: 109073.

[16] LIU Y M,BAO Y.Intelligent monitoring of spatially-distributed cracks using distributed fiber optic sensors assisted by deep learning[J].Measurement,2023,220: 113418.

[17] RONNEBERGER O,FISCHER P,BROX T.U-Net: Convolutional networks for biomedical image segmentation[C]//Proceedings of International Conference on Medical Image Computing and Computer-Assisted Intervention.Cham: Springer,2015.