大深径比小孔在航空航天、医疗器械等领域有着广泛的应用。传统机械方法很难加工此类深小孔,且存在效率低、刀具磨损严重的问题;电火花加工有重铸层、存在刀具损耗;相比之下,电解加工(Electrochemical machining,ECM)效率高、质量好、无刀具磨损、不会产生热影响区,非常适合用于加工高质量的深小孔[1]。

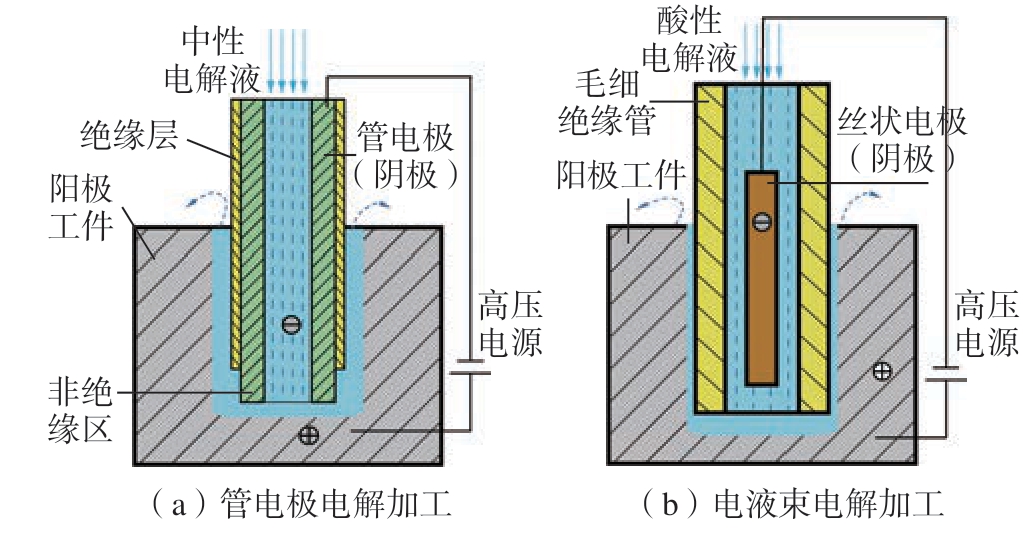

随着技术的发展,学者们提出了许多深小孔电解加工的工艺,包括管电极电解加工和电液束电解加工两大类,如图1 所示。电液束一般采用酸性溶液和较高电压进行加工[2],酸性溶液腐蚀性强、对环境不友好[3];管电极电解加工使用较小的电压进行加工,加工间隙小,杂散腐蚀小,工艺简单,精度更高,故更适合用于加工大深径比小孔。

图1 深小孔电解加工工艺[2]

Fig.1 Deep hole electrochemical machining process[2]

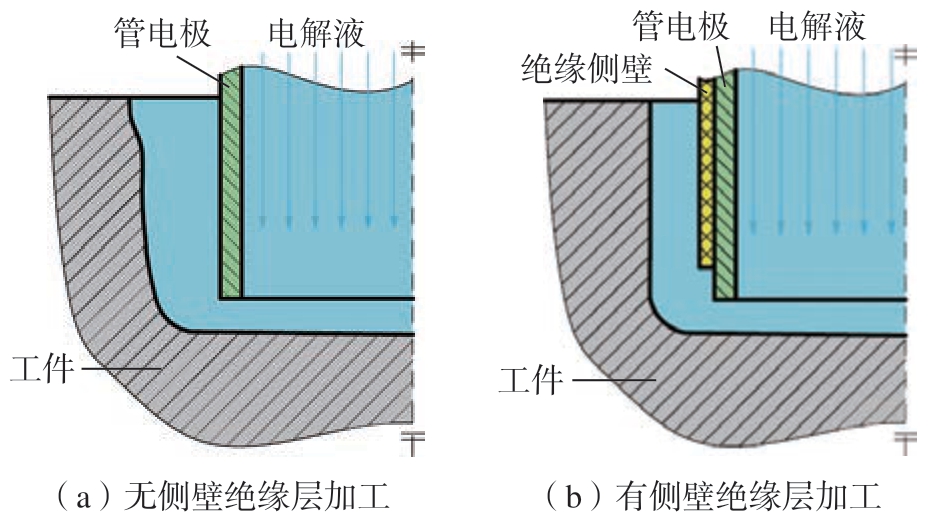

管电极的侧壁绝缘层在深小孔加工过程中至关重要,具体作用如图2 所示[5]。若阴极侧壁未进行绝缘处理,孔壁会持续受到电化学腐蚀,造成孔的尺寸与形状误差[4],如图2(a)所示。而在绝缘层的作用下,只有阴极的端部区域能够形成加工所需的电场,如图2(b)所示[5],加工过程中放电面积恒定,不受加工深度影响,有利于加工过程稳定进行,提高加工精度。

图2 管电极侧壁绝缘的作用[5]

Fig.2 Role of side wall insulation of tube electrode[5]

国内外学者对细微小孔加工的研究较多,如使用电泳法制成绝缘层,在钛合金中加工出深径比为3.06 的φ10 mm 盲孔[6];使用基于丙烯酸环氧树脂双极性电泳法制备的绝缘层具有较好的性能,在不锈钢上加工出直径φ168 μm、锥度约0.15°、深500 μm 的高深径比微小孔[7];使用聚酰亚胺毛细套管与环氧树脂过渡层作为绝缘层制得的阴极可稳定加工直径φ600 μm、深径比达20的深小孔[8];使用微弧氧化与电泳复合的方法制得的绝缘层最大耐久时间可达347 min[9];使用旋涂法在阵列电极表面涂覆环氧树脂薄膜绝缘层,显著改善了微孔的尺寸精度[10];使用玻璃管作为基底,在玻璃内壁与底部镀银层的新型阴极加工出精度小于5°的微孔,获得较好的效果[11]。

在涡轮叶片气膜冷却孔、发动机喷油环中存在大量孔径在0.2~1.2 mm 的超大深径比(>100∶1)小孔[12–13],孔表面粗糙度Ra<7.9 μm[14]。学者们对深径比>150 的超深小孔电解加工的阴极侧壁的绝缘方法研究甚少。本文以加工出孔径约1 mm,深度为200 mm 的超深小孔为主要目标,并尽可能提高加工精度与表面质量。

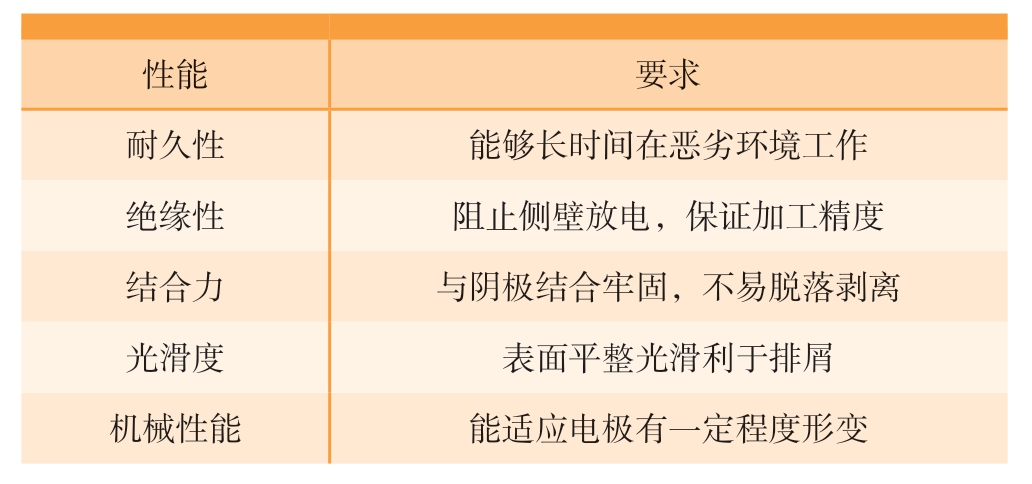

大深径比小孔电解加工时间长,液体压力大,温度较高,加工过程中承受高压气、液的冲击,对绝缘层长时间工作的稳定性要求高[15],具体要求见表1。

表1 侧壁绝缘层的性能与要求

Table 1 Properties and requirements of side wall insulation

1 阴极绝缘侧壁制备与探究

为制备出满足要求的侧壁绝缘层,本文探索研究了几类具有代表性的侧壁绝缘工艺,其中包括类金刚石薄膜(Diamond-like carbon,DLC)、绝缘涂层、套管法等[16]。并且选用不锈钢阴极进行试验,对比分析了其制备和加工性能,从中选择出性能较理想的绝缘层进行深小孔的加工。

1.1 类金刚石薄膜(DLC)

DLC 薄膜具有较高的硬度和电阻率、耐腐蚀及表面摩擦系数较低的特性,能够满足阴极侧壁绝缘的基本要求。

本文选取物理气相沉积(PVD)法制备阴极DLC薄膜。由于深小孔加工阴极的直径较小,为方便后续在划刻机中测试薄膜的结合强度,过程中同时制备了沉积DLC 薄膜的不锈钢对比试块。

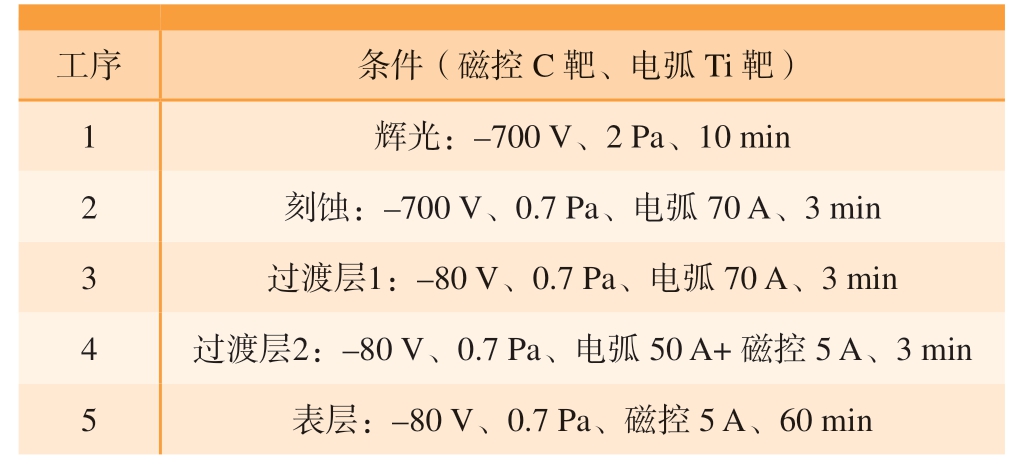

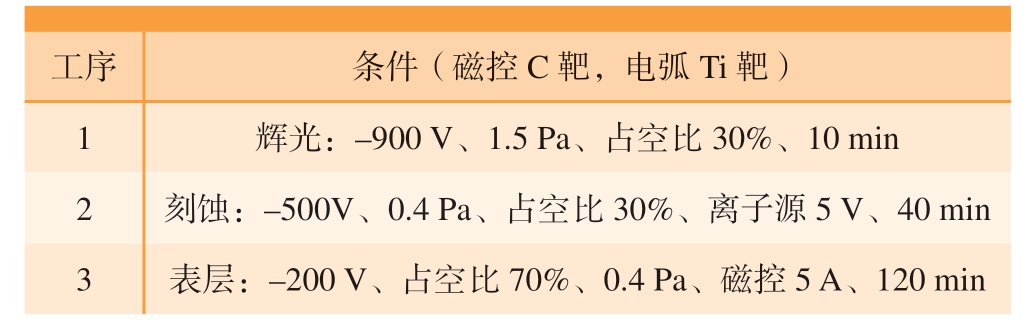

控制PVD 法制备DLC 薄膜时的最主要参数包括放电电压、沉积电压、沉积时间、电弧放电电流、磁控电流等,具体的制备工序和参数如表2 所示。

表2 PVD 法制备DLC 薄膜试验参数

Table 2 Experimental parameters for preparing DLC by PVD method

工序1 和工序2 中的辉光和蚀刻是阴极表面处理工序,过程中离子轰击阴极以去除表面的氧化层和杂质。工序3 和工序4 将Ti 和C 元素渗入阴极表面,以增强DLC 薄膜与阴极之间的结合力。工序5 是制备DLC 薄膜的正式工序。在第1 次覆膜试验中观察到阴极发生了弯曲变形。分析原因可能是工序3 和工序4中的炉温到达了400 ℃,热作用造成阴极弯曲。

为降低温度对阴极的影响,应采用低温环境进行DLC覆膜。如表3 所示,修改参数且去除工序3 和4 以后重新试验,得到图3 所示具有DLC 薄膜的对比试块与阴极。

表3 PVD 法制备DLC 薄膜试验参数优化

Table 3 Optimization of experimental parameters for preparing DLC by PVD method

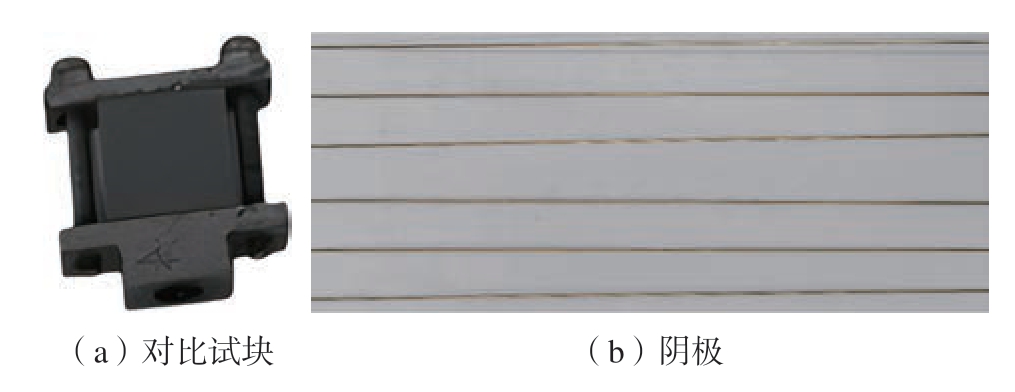

图3 具有DLC 薄膜的对比试块与阴极

Fig.3 A matching block and cathode with DLC

经涂层厚度仪和划刻机的检测,DLC 薄膜的厚度仅为0.32 μm,与不锈钢基体的结合力小于10 N,且DLC 薄膜硬且脆,在划刻机检测过程中发生碎裂。

在进行测试时,将有DLC 涂层阴极作为电解阴极,铜棒作为阳极,选用NaCl 溶液作为电解液,两电极之间施加30 V 直流电压。测试开始5 min 后观察到气泡析出,且迅速增加。分析原因可能是制备的DLC 薄膜无过渡层,结合力不足,试验过程中容易产生坏点而发生脱落。受到DLC 薄膜硬脆性的影响,碎裂容易在坏点周围扩散,加重损坏程度,在气泡和液压冲击下,薄膜迅速崩坏。

采用气相沉积法制备DLC 薄膜绝缘层的工艺过程复杂、生产周期长、成本较高、制备工艺优化难度大,与电极的结合效果较差,故初步判断DLC 薄膜工艺不适用于深小孔加工阴极的绝缘侧壁。

1.2 绝缘涂层

本文选用环氧树脂、疏水硅胶和聚酯树脂3 种材料分别进行不锈钢阴极的覆膜,并测试其在电解试验中的绝缘性能和加工耐久性能。选用不锈钢中空管电极作为阴极,具体参数为长度300 mm、外径0.5 mm、内径0.3 mm、绝缘层制备长度230 mm。

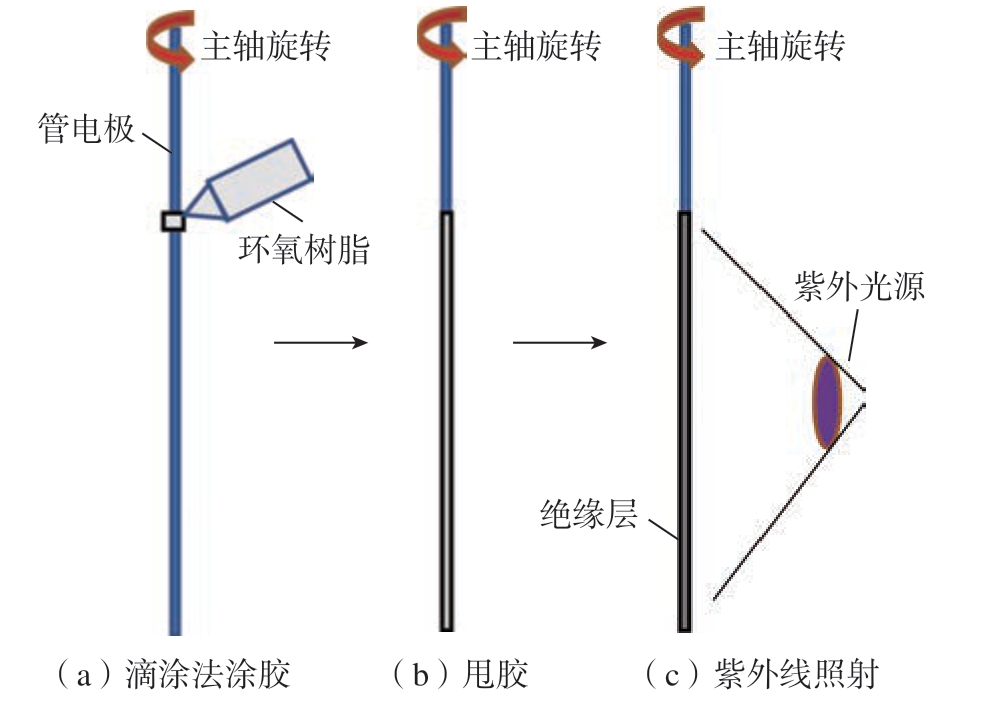

(1)环氧树脂绝缘层制备。紫外线光固化型环氧树脂强度高,操作方便。在黑暗环境中,采用图4 所示的滴涂法对随主轴旋转的阴极进行涂胶,首先将树脂在较高水平处挤出,在竖直方向随重力缓慢滴落,对缺胶裸露部分进行补胶,直到阴极侧壁完全覆盖环氧树脂;随后加快主轴转速,将多余的树脂甩离阴极;最后使用小功率紫外灯均匀照射使树脂固化,制成绝缘层厚度约40 μm 的阴极。

图4 滴涂法制备环氧树脂绝缘层

Fig.4 Preparation of epoxy resin insulating layer by drip coating method

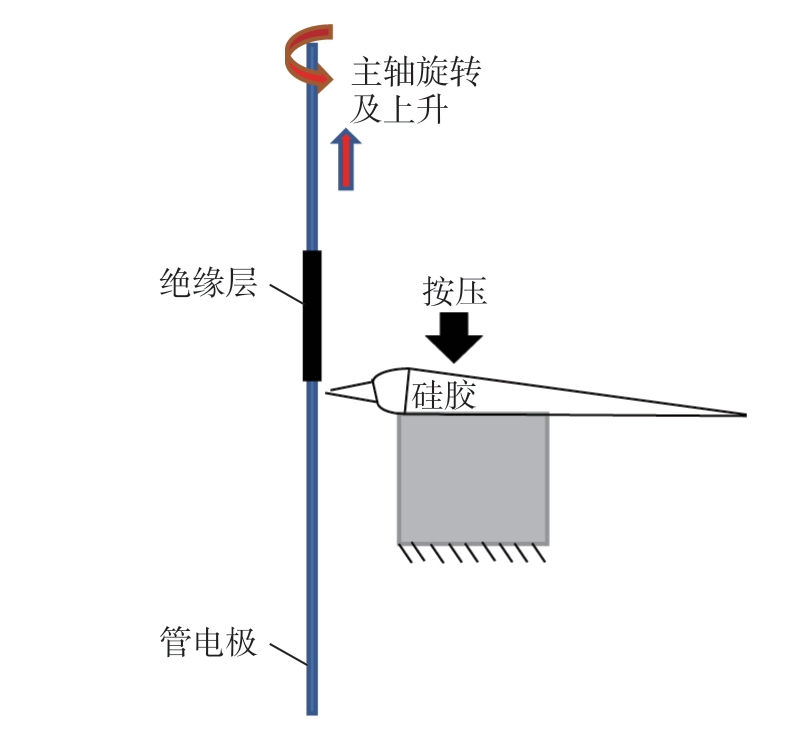

(2)疏水硅胶绝缘层制备。疏水硅胶具有良好的疏水性,理论上能够使气体产物快速离开加工间隙,保持良好的加工稳定性[17]。由于疏水硅胶的流动性较差,采用旋涂法对阴极外壁涂敷硅胶,如图5 所示。当阴极以恒定速度旋转上升时,对阴极旁工作台放置的硅胶施加一定的挤压力,使其均匀地涂覆在阴极上,自然固化之后得到厚度约160 μm 的疏水硅胶薄膜阴极。

图5 旋涂法制备疏水硅胶绝缘层

Fig.5 Preparation of hydrophobic silica gel insulating layer by spin coating method

(3)聚酯树脂绝缘层制备。聚酯树脂固化后硬度高、绝缘性能好、黏合力强。本文选取添加10%稀释剂的聚酯树脂,使用浸渍提拉法制备绝缘层[18]。在阴极清洁处理之后将阴极浸入聚酯树脂中,后缓慢提起,尽量保持过程平稳[19],悬挂10 min 表面干燥后放入烘箱,150 ℃恒温烘干15 min,完全固化后得到薄膜厚度约60 μm 的聚酯树脂绝缘层阴极。

为测试各类涂层的绝缘性能,选用铜棒作为阳极,3种涂层的管电极作为阴极进行电解试验。两电极间持续通60 V 直流电15 min,观察3 种涂层阴极侧壁均无气泡产生,仅端面裸露部分有少量气泡析出。该试验证明3 种涂层的绝缘性能良好,覆膜完整无缺失。

用上述制备的3 种涂层的阴极在不锈钢材料上进行小孔加工试验。阴极匀速进给速度为1.2 mm/min,电解液为NaCl 溶液,电解液压力为0.8 MPa,加工电压为20 V。以10 min 的间隔观察阴极绝缘层的状态,试验结果如下。

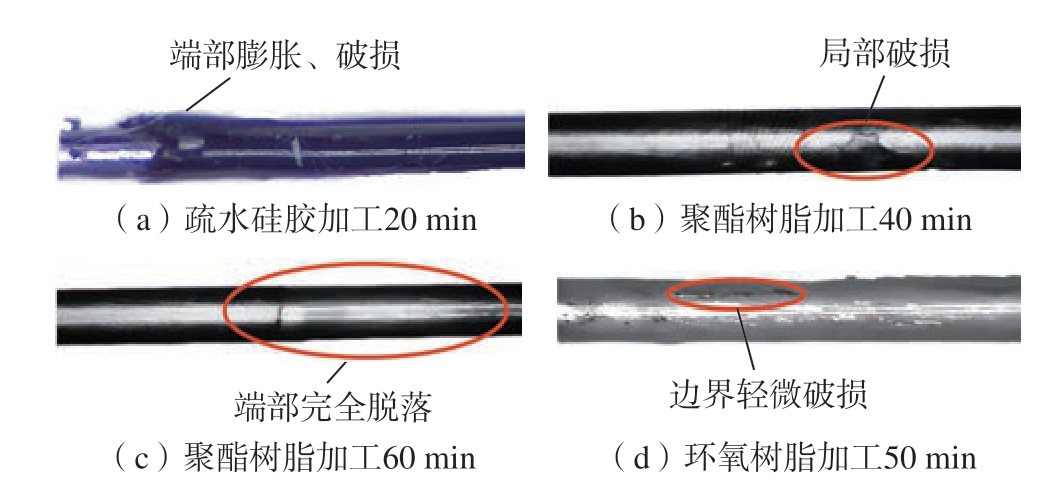

如图6(a)所示,疏水硅胶涂层加工20 min 后出现损坏,其原因可能是绝缘层厚度过大,导致加工侧面间隙太小,排泄不顺畅,涂层因阴极振动碰撞孔壁而损坏。随后情况类似DLC 薄膜,在气泡和高压液流的冲刷下,绝缘层崩坏加重。

图6 涂层耐久性测试

Fig.6 Insulation durability test

如图6(b)和(c)所示,聚酯树脂绝缘层在加工40 min 时出现少量剥离,至60 min 后,阴极端部的绝缘层完全脱落。

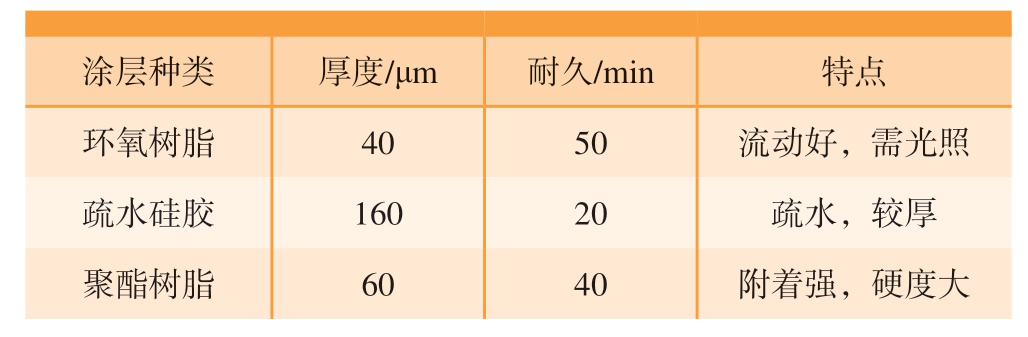

环氧树脂绝缘层加工50 min 后首次出现图6(d)所示破损,耐久性相对最强,但是随着加工的进行,绝缘层也逐渐脱落。表4 为3 种绝缘涂层性能比较。

表4 3 种绝缘涂层性能对比

Table 4 Comparison of performance of three kinds of insulating coatings

1.3 套管法

将阴极套入绝缘材质的通管可实现侧壁绝缘。本文选取玻璃套管、聚四氟乙烯套管、聚酰亚胺套管作为阴极的绝缘层进行试验,探究其在电解加工中的耐久性能。

(1)玻璃套管硬度高,不易变形,能够很好地解决加工超深小孔时,因阴极刚度不足而产生变形的问题[11]。由于玻璃的硬脆特性,小直径玻璃套管装夹时非常容易误操作导致折断,因此厚度不宜过小。本文选择内径0.5 mm、厚250 μm 的玻璃套管进行试验。

(2)聚四氟乙烯(PTFE)套管性质非常稳定,摩擦系数低,并且可以制成非常薄的薄膜,是作为阴极绝缘套管比较理想的材料。本文选用内径0.5 mm、厚75 μm的聚四氟乙烯套管。

(3)聚酰亚胺(PI)套管绝缘性能很好,且具有良好的机械性能,本文选用内径0.57 mm、厚65 μm 的聚酰亚胺套管,套入聚酰亚胺管的阴极总外径为0.7 mm。

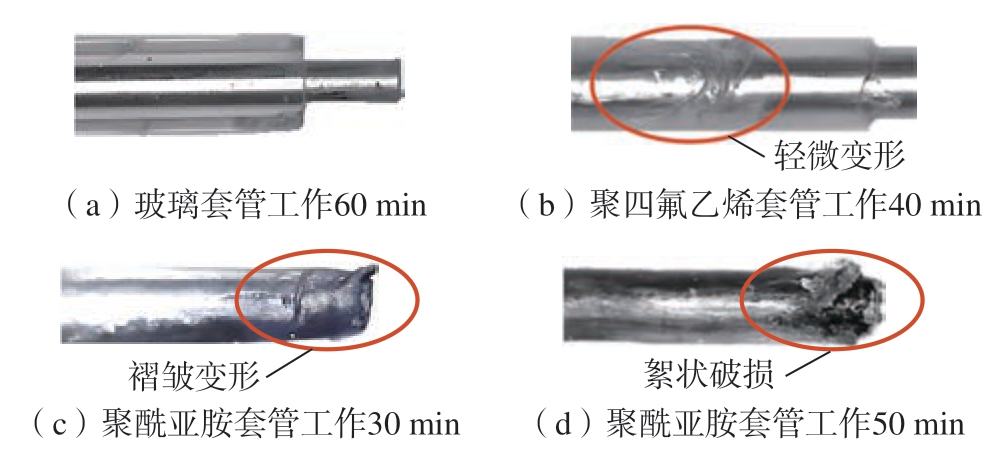

聚酰亚胺套管和聚聚四氟乙烯套管使用与绝缘涂层试验中相同的加工参数。玻璃套管的外径较大,为保证加工正常进行,采用进给速度0.9 mm/min、电压25 V在不锈钢材料上进行加工。各类套管阴极形貌、特性与试验结果如图7 和表5 所示。

表5 3 种绝缘套管对比

Table 5 Comparison of three kinds of insulating bushing

图7 绝缘套管与试验测试

Fig.7 Insulated bushing and test

玻璃套管在整个试验中未发生明显变化,加工耐久性能最好,如图7(a)所示;在试验进行40 min 后,聚四氟乙烯套管出现了变形,如图7(b)所示;聚酰亚胺套管在工作至30 min 时端面发生膨胀变形,产生褶皱,如图7(c)和(d)所示,其原因可能是阴极和套管之间存在一定间隙,绝缘层没有完全贴合阴极侧面,导致高压液体对端部区域的绝缘层挤压产生膨胀变形。这种变形在一定程度上造成电解产物难以排出加工间隙,且阻碍加工间隙处的电解液正常更换。聚酰亚胺套管在工作至50 min 时,绝缘层出现絮状破损,无法进行正常加工。

2 弹性石英毛细管

在上述试验中可以发现,玻璃套管长时间加工基本无任何变化。由于绝缘套管细长,而玻璃材质硬脆易碎,因此玻璃套管的厚度需要比较大,才能避免碎裂,降低了工程实用性。

弹性石英毛细管为熔融SiO2 拉制而成的管柱,具有类似玻璃的稳定性。在该中空管拉制过程中,会在管外壁涂敷厚度约20 μm 的聚酰亚胺薄膜。该薄膜与石英管柱(图8(a))紧密结合在一起,具有一定的弹性和韧性,常用于质谱分析仪[20]。这种现有的套管解决了玻璃套管壁厚、易碎的问题,与细长绝缘壁制备的需求相吻合。

图8 具有弹性石英毛细管的阴极结构与试验测试

Fig.8 Cathode structure and test of innovative cathode with fused silica capillary column

小孔加工的侧面间隙主要由绝缘层的厚度决定[21],为保证深小孔加工过程电解产物能够顺利排出,其厚度不宜过大,针对本次超深小孔的加工,绝缘层厚度在150 μm 以内为宜。

常见的弹性石英毛细管的内径尺寸为5 μm~ 0.53 mm,考虑到工程实用性,选用无需定制且适合制备0.5 mm 不锈钢电极绝缘层的弹性石英毛细管,其内外径分别是0.53 mm 和0.69 mm。根据前文套管法的试验结果,使用外径为0.7 mm 的聚酰亚胺套管的阴极时,所加工的小孔直径约1 mm,产物能够顺利排出间隙,故0.69 mm 外径的弹性石英套管能够满足小孔加工的阴极绝缘层基本要求。

该毛细套管内径大于阴极外径,为将二者紧密固定为一体,需在其间填充过渡层。上文的3 种涂层中,聚酯树脂可采用浸渍提拉法进行过渡层制作,黏合能力强,密封性能好,流动性适中,制作过渡层难度较低,因此本试验采用聚酯树脂制备过渡层。

在覆膜之前,打磨套管与阴极的端面,并进行清洁处理后备用。使用浸渍提拉法将阴极侧壁涂覆一层聚酯树脂,随后将套管套入阴极并且刮去多余树脂后抽出,重复多次套管的操作,直到树脂均匀涂覆在阴极与套管间隙。最后擦去端面多余树脂,在烤箱中恒温150℃烘干15 min,得到图8(b)和(c)所示的多层复合阴极,电极绝缘层的总体厚度为95 μm。

使用与前述绝缘涂层耐久度试验相同参数进行试验,观察多层复合绝缘层在连续工作70 min 时,石英套管与间隙过渡层基本没有任何损坏(图8(d)),仅在端部加工区域的最外层涂层出现略微破损与膨胀,实际使用中并不影响正常加工。试验进行至120 min 时,绝缘层主体的毛细石英管以及过渡层仍未出现损坏,能保持正常工作。说明使用此方法制备的多层复合阴极能够在长时间恶劣环境下稳定工作,满足超深小孔的电解加工要求。

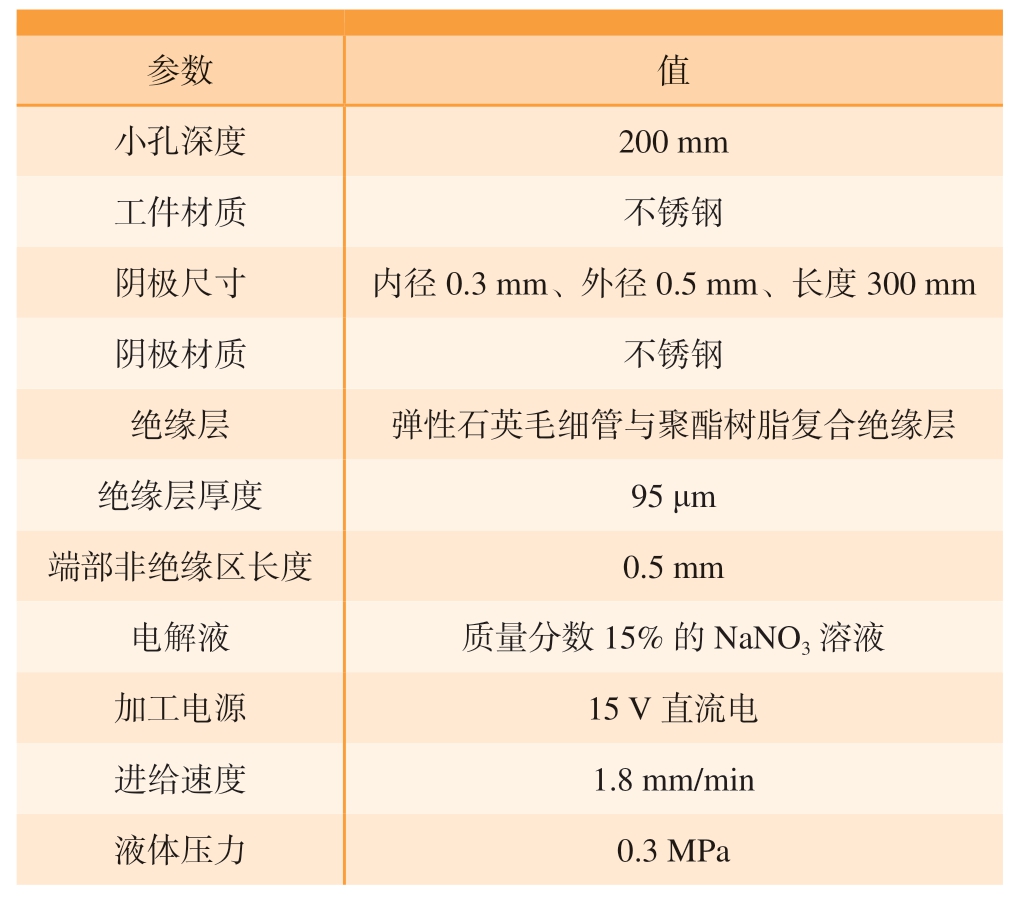

3 工艺试验与分析

图9 为超深小孔电解加工试验的设备,小孔加工所使用的电压、液压、进给速度等参数对孔径、孔深、表面粗糙度以及加工稳定性的影响较大[22]。经过前期的试验研究确定最佳的参数组合,本次超深小孔的电解加工试验参数如表6 所示。

表6 超大深径比深小孔电解加工试验参数

Table 6 Experimental parameters for ECM of small hole with extra large aspect ratio

图9 超大深径比深小孔加工机床

Fig.9 Machine tool for machining small hole with extra large aspect ratio

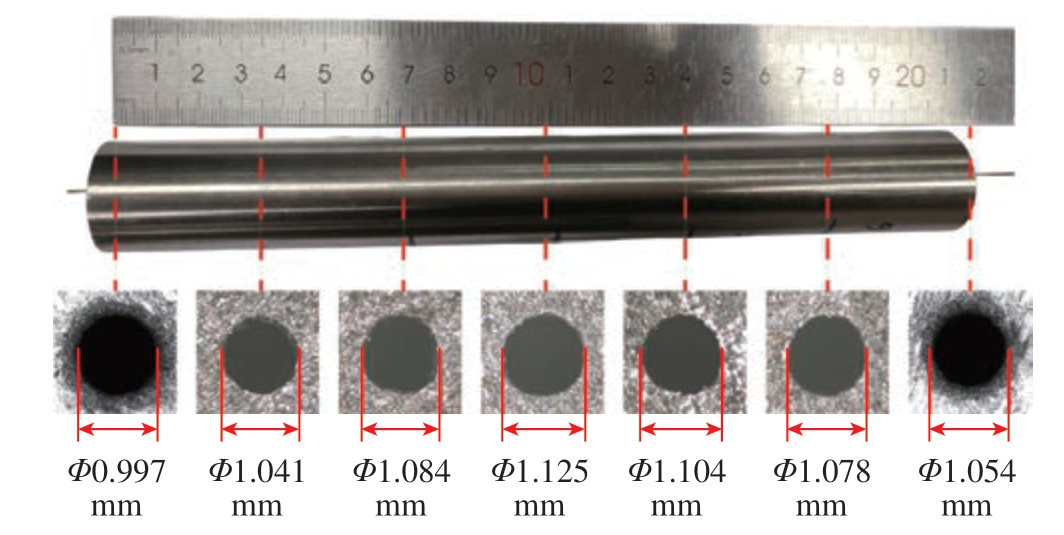

试验最终在200 mm 的不锈钢材料上加工出平均直径约1.1 mm,深径比达181 的通孔。将该工件均匀分段切割,测量截面的孔径大小,如图10 所示。由于阴极的直径较小,长度较大,其刚度较差,加工过程中受到高压液体的冲击可能引起电极振动,造成小孔的直径误差以及轴线偏移,尺寸精度较差。

图10 加工工件与截面孔径

Fig.10 Processing workpiece and section diameter

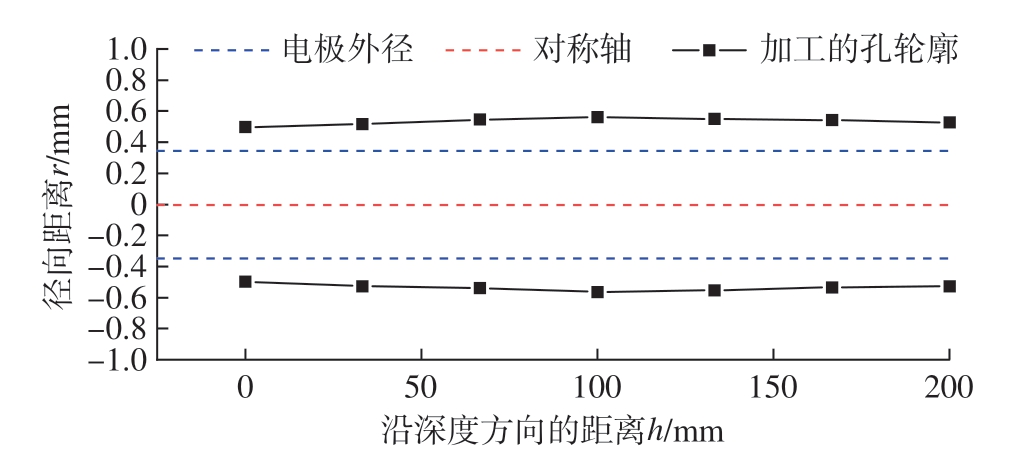

如图11 所示,深小孔直径总体呈现出“鼓腰型”,其形成原因可能是随着加工的深入,电极“悬臂端”长度增加,导致其稳定性变差,在电解液的作用下产生微小振动,导致孔径增大。出口处小孔打通之后,工作液迅速从出口排出,导致电解蚀除终止,故出口直径较小。

图11 孔轴向截面轮廓

Fig 11 Profile of the axial section of the hole

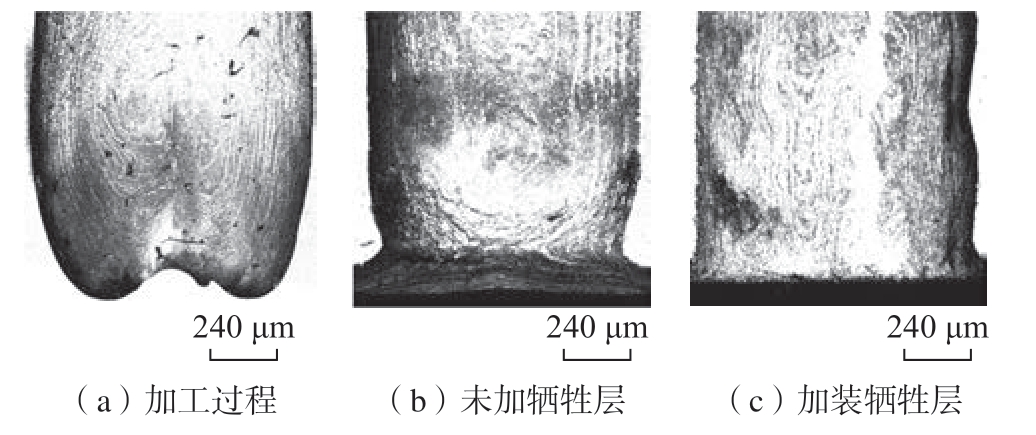

如图12(a)所示,在加工过程中小孔的轮廓呈现出上大下小的特点,其原因可能是电极端部存在图8(c)所示长0.5 mm 的非绝缘区域,在加工过程中杂散腐蚀导致孔径较大。在通孔加工完毕后,工作液从小孔出口喷出,导致出口边缘处未正常蚀除,形成图12(b)所示的束口状。为约束出口处的流场,在工件底部设置牺牲层后进行试验,出口的形貌如图12(c)所示。在牺牲层的作用下出口处正常加工,不存在束口状轮廓。

图12 深小孔出口形貌特征

Fig.12 Outlet morphological characteristics of deep small hole

激光共聚焦显微镜观测的孔壁三维形貌如图13(a)所示,在表面轮廓取样线上提取孔壁表面的坐标并绘制轮廓曲线,如图13(b)所示。孔内壁的表面粗糙度在Ra1.737~6.328 μm 之间,平均粗糙度Ra4.133 μm,表面无重熔层与微裂纹。加工结果基本满足前述深径比>100,Ra<7.9 μm 的要求,但是受到加工过程的冲液条件、振动等影响,小孔轴线偏移量与直径等精度较差。

图13 孔壁表面质量

Fig.13 Surface quality of the hole wall

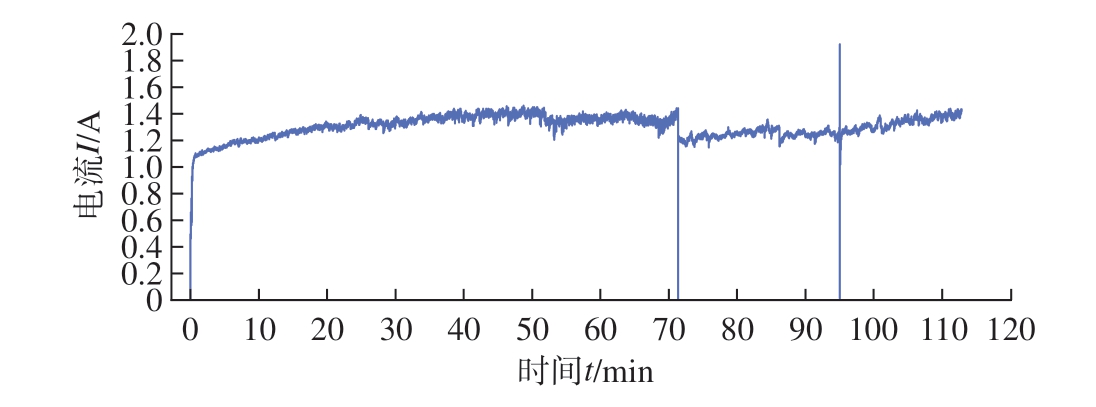

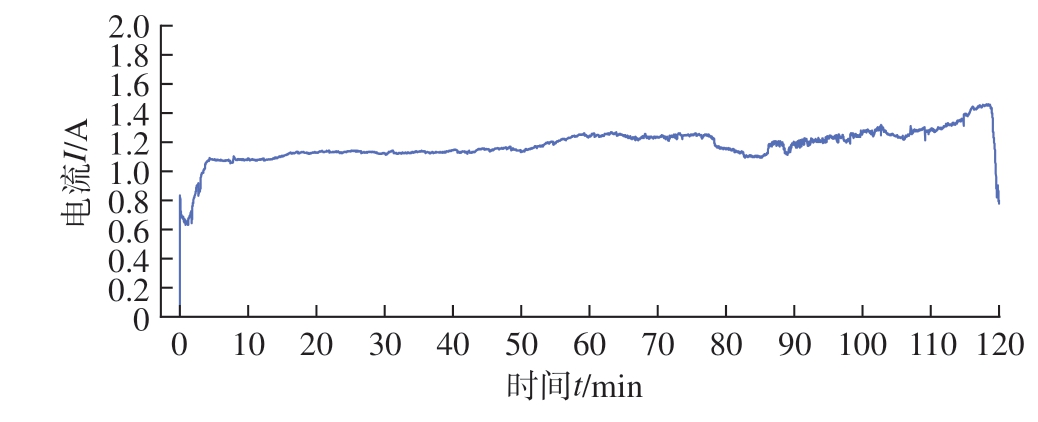

加工过程中的加工电流如图14 所示,过程中出现两次意外短路,加工系统迅速回退后重新对刀,自动完成小孔的持续加工,短路有可能是简易过滤系统未完全过滤干净杂质产生;加工过程电流缓慢升高,分析原因可能是随着加工的持续进行,电解液温度升高,使电导率上升,导致加工电流上升。

图14 加工电流

Fig.14 Machining current

将电解液充分过滤并加装铜管及风冷后重新进行试验,加工电流如图15 所示,过程中电流上升减缓,可见电解液冷却条件得到改善。在整个加工过程中电流稳定无突变,实现了良好的加工效果。

图15 优化冷却系统后的加工电流

Fig.15 Machining current after optimizing the cooling system

4 结论

深小孔的电解加工中,阴极的侧壁绝缘处理能够约束电场,是加工顺利进行的重要前提之一。本文针对电解加工深小孔,尝试制备了多种阴极侧壁绝缘层,并通过试验得出以下结论。

(1)DLC 薄膜的制备工艺复杂,与电极结合力较差;疏水硅胶、环氧树脂与聚酯树脂涂层随着加工的进行均破损脱落,其中环氧树脂与聚酯树脂耐久度相对较高;玻璃套管厚度过大,聚酰亚胺套管与聚四氟乙烯套管同样无法长时间工作。故初步判断上述方法不适用于超大深径比深小孔的电解阴极绝缘层制备。

(2)基于弹性石英毛细管的多层复合绝缘层具有绝缘层厚度小、制备简单、耐久性以及稳定性好等优点,能够满足超大深径比小孔的加工。

(3)使用多层复合绝缘层阴极加工深小孔过程的电流平稳无突变,顺利加工出直径约1.1 mm,深度为200 mm,深径比达181,平均表面粗糙度为Ra4.133 μm 的超大深径比深小孔。

(4)由于电解加工超大深径比的阴极直径较小,长度较大,其刚度较差,加工过程中受到高压液体的冲击可能引起电极振动,造成小孔的直径误差与轴线偏移,精度较差。故复合电极绝缘层的方法适用于对精度要求较低,但是表面无重熔层与微裂纹的大深径比的小孔加工。

[1] SUN G R,YAN Y,DONG J T,et al.Research on electrochemical machining technology of deep small hole using suction electrode[J].Journal of Physics: Conference Series,2021,1948(1): 012201.

[2] 潘志福,傅军英,张明岐.电液束加工特性及小孔形貌控制技术研究[J].航空制造技术,2020,63(4): 14–20.PAN Zhifu,FU Junying,ZHANG Mingqi.Study on characteristcs of electro stream machining and controlling technology of hole morphology[J].Aeronautical Manufacturing Technology,2020,63(4): 14–20.

[3] ZENG Y B,FANG X L,ZHANG Y D,et al.Electrochemical drilling of deep small holes in titanium alloys with pulsating electrolyte flow[J].Advances in Mechanical Engineering,2014,6: 167070.

[4] LIU Y,LI M H,NIU J R,et al.Fabrication of taper free microholes utilizing a combined rotating helical electrode and short voltage pulse by ECM[J].Micromachines,2019,10(1): 28.

[5] 刘壮,刘燕,王维,等.提高小孔电解加工精度的试验研究[J].机械科学与技术,2009,28(3): 380–385.LIU Zhuang,LIU Yan,WANG Wei,et al.Experimental research on improving the accuracy of electrochemical drilling of small holes[J].Mechanical Science and Technology for Aerospace Engineering,2009,28(3): 380–385.

[6] 杨怡天,刘刚强,李寒松.(TiB+TiC)/TC4 复合材料电解钻孔试验研究[J].航空制造技术,2022,65(3): 118–121.YANG Yitian,LIU Gangqiang,LI Hansong.Experimental investigation of electrochemical drilling of (TiB+TiC)/TC4 composites[J].Aeronautical Manufacturing Technology,2022,65(3): 118–121.

[7] 孔全存,温杰超,牛献礼,等.双极性电泳法的微细中空电极侧壁绝缘层制备[J].机械设计与制造,2022(1): 299–303.KONG Quancun,WEN Jiechao,NIU Xianli,et al.Sidewallinsulating layer preparation of micro hollow electrode based on bipolar electrophoresis method[J].Machinery Design &Manufacture,2022(1):299–303.

[8] 马宁,李朋峻,陈阳,等.管电极电解加工小孔实验研究[J].电加工与模具,2018(S1): 33–36,58.MA Ning,LI Pengjun,CHEN Yang,et al.Experimental study on electrolytic machining of small holes with tube electrode[J].Electromachining&Mould,2018(S1): 33–36,58.

[9] 高峰,王津,陈伟,等.侧壁绝缘电极小孔电解加工工艺研究[J].电加工与模具,2014(3): 38–42,47.GAO Feng,WANG Jin,CHEN Wei,et al.Research on small-hole manufacturing process through electrochemical machining with sideinsulated tool electrode[J].Electromachining &Mould,2014(3): 38–42,47.

[10] 刘改红,李勇,陈旭鹏,等.微细电解加工用电极的侧壁绝缘及应用实验[J].电加工与模具,2009(4): 28–31,39.LIU Gaihong,LI Yong,CHEN Xupeng,et al.Side-insulation of tool electrode and application in micro ECM[J].Electromachining &Mould,2009(4): 28–31,39.

[11] LIU G D,TONG H,LI Y,et al.Novel structure of a sidewallinsulated hollow electrode for micro electrochemical machining[J].Precision Engineering,2021,72: 356–369.

[12] 潘志福,张明岐,傅军英,等.航空发动机高品质小孔电液束加工技术[J].航空制造技术,2015,58(23/24): 64–66.PAN Zhifu,ZHANG Mingqi,FU Junying,et al.Electro stream machining technology of high quality hole in aeroengine[J].AeronauticalManufacturing Technology,2015,58(23/24): 64–66.

[13] 赵万生,康小明,顾琳,等.放电加工技术在航空航天制造中的应用[J].航空学报,2022,43(4): 32–46.ZHAO Wansheng,KANG Xiaoming,GU Lin,et al.Application of electrical discharge machining technology in aerospace manufacturing[J].Acta Aeronautica et Astronautica Sinica,2022,43(4): 32–46.

[14] 诸跃进.电解电火花复合加工深孔试验研究[J].电加工与模具,2012(6): 47–50.ZHU Yuejin.Experimental research on electrochemical arc machining drilling of deep holes[J].Electromachining &Mould,2012(6):47–50.

[15] 王瑞祥.超大深径比深小孔电解加工工艺研究[D].广州:广东工业大学,2022.WANG Ruixiang.Study on electrochemical machining technology of deep hole with super-large depth-diameter ratio[D].Guangzhou:Guangdong University of Technology,2022.

[16] 蒋超猛,张弓,王映品,等.深孔加工技术的研究综述及发展趋势[J].机床与液压,2015,43(11): 173–177.JIANG Chaomeng,ZHANG Gong,WANG Yingpin,et al.Research review and development trend of deep-hole machining technology[J].Machine Tool &Hydraulics,2015,43(11): 173–177.

[17] 胡满红,李勇,张跃,等.采用疏水材料侧壁绝缘电极的微细电解加工实验[J].纳米技术与精密工程,2013,11(4): 348–353.HU Manhong,LI Yong,ZHANG Yue,et al.Experimental study on micro electrochemical machining with hydrophobic side insulation electrode[J].Nanotechnology and Precision Engineering,2013,11(4):348–353.

[18] 李勇,朱飞,肖军,等.添加成分对聚酯树脂粘– 温特性的影响[J].高科技纤维与应用,2002,27(3): 28–30.LI Yong,ZHU Fei,XIAO Jun,et al.The affection of additions component on viscosity of up resin[J].Hi-tech Fiber &Application,2002,27(3): 28–30.

[19] 许荣超.管电极电解加工深小孔技术研究[D].大连: 大连理工大学,2016.XU Rongchao.Study on electrolytic machining of deep and small holes with tube electrode[D].Dalian: Dalian University of Technology,2016.

[20] 邹乃忠,于尔果,汪燮卿,等.国产天然石英制作弹性毛细管色谱柱[J].石油炼制与化工,1983,14(1): 51–56,44.ZOU Naizhong,YU Erguo,WANG Xieqing,et al.Preparation of elastic capillary chromatographic column with domestic natural quartz[J].Petroleum Processing and Petrochemicals,1983,14(1): 51–56,44.

[21] 王维,朱荻,曲宁松,等.管电极电解加工工艺过程稳定性研究[J].机械工程学报,2010,46(11): 179–184.WANG Wei,ZHU Di,QU Ningsong,et al.Investigation on the process stability of electrochemical drilling[J].Journal of Mechanical Engineering,2010,46(11): 179–184.

[22] LI Z L,CAO B R.Research on electrochemical machining of small deep holes with positiveand negative pulse power[J].Recent Patents on Mechanical Engineering,2022,15(2): 219–227.