航空发动机领域中,闭式叶环作为一种重要的发动机零部件,其叶片直接与内外流道连接,去除了轮盘部分[1–3],具有重量轻、零件数目少、传动效率高、结构紧凑、结构强度大等突出优点[4]。闭式叶环属于复杂整体结构的航空发动机构件,在高推重比航空发动机上有巨大的应用潜力[5]。

闭式叶环结构封闭,叶片形状复杂、叶间通道狭窄,且通常为难加工材料,致使其加工难度较大,目前已有许多学者针对闭式构件的加工展开研究。Jing 等[6]针对带冠整体叶轮通道数控铣削加工,根据不同的加工部位设置不同的刀具轴向控制方法,加工出符合要求的带冠整体叶轮。王刚等[7]针对整体涡轮盘通道加工设计了电火花成形电极加工方案,解决了成形电极的加工和无干涉进给问题。孙维泽等[8]提出了电极结构为3D打印中空管配合石墨头的粗加工电极,完成了二元窄流道闭式叶轮的电火花加工,提高粗加工效率并保证了叶轮加工精度。肖强伟等[9]提出了石墨–砂芯复合铸型铸造工艺,实现了钛合金双流道闭式叶轮铸件的研制。朱雪明等[10]采用数字光处理(DLP)3D 打印技术与传统熔模铸造相结合的方法,一次打印完成了闭式叶轮铸型及浇注系统蜡模。

电解加工(ECM)是基于电化学阳极溶解原理、通过阴极蚀除工件材料以使工件成形的一种非接触式特种加工技术,具有加工不受材料力学性能影响、工具阴极无损耗、加工效率高等显著优点,是加工闭式叶环的重要方法之一。电解加工中,流场直接关系到加工稳定性和表面质量,合理的流场设计是电解加工成功开展的基础。目前电解加工流场研究主要是针对开式结构,关于闭式结构电解流场的研究不多。黄明涛等[3]针对航空发动机整流器,开展了精密振动电解加工技术研究,研制了通过高周疲劳性能考核的整流器。Tang 等[11]针对闭式叶轮内流道左右两侧初始加工间隙不同所导致的流场不均匀现象,在阴极表面设置不规则分布的出液孔,改善闭式叶轮的流场均匀性,实现了对闭式叶轮内流道的电解加工。穆倩[12]针对闭式整体构件进气口至喉部变截面异型螺旋型腔电解加工间隙流场分布不均匀的问题,将部分过液小孔改为窄槽,有效改善了间隙流场。

闭式叶环开槽电解加工的流场直接影响加工质量,但目前关于这部分的研究还较少,因此本文针对闭式叶环开槽电解加工,提出正流式供液的流动方式,开展流场仿真和优化,并进行开槽电解加工试验研究,以提高闭式叶环开槽电解加工的稳定性和表面质量。

1 闭式叶环开槽流场介绍

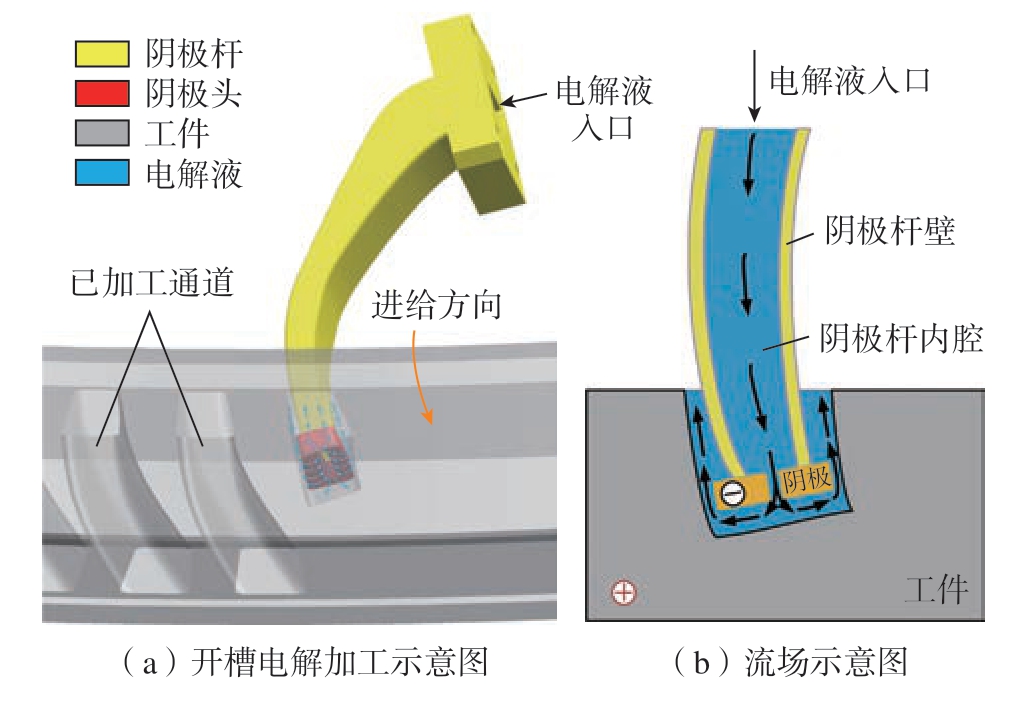

由于闭式叶环内外流道限制,采用工具阴极沿叶片进排气边方向进给的方式,实现闭式叶环叶间通道加工。由于内外流道结构限制,通道加工区内的流场处于闭合状态,电解液流通不顺畅,电解产物难以排出。同时叶间通道狭窄遮蔽,工装夹具进入通道的空间范围极其受限。这些因素导致开槽流场的设计较为困难。

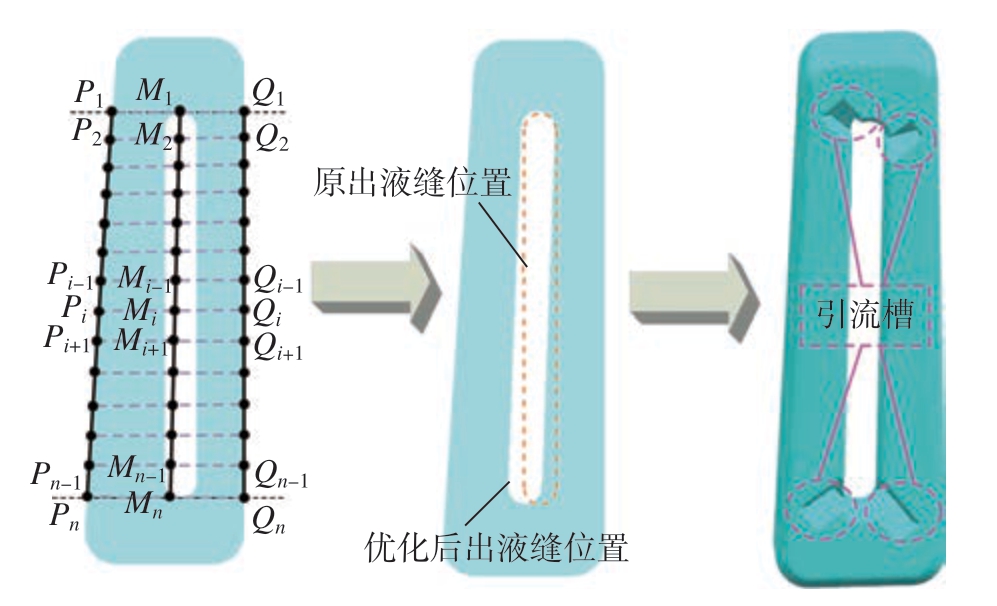

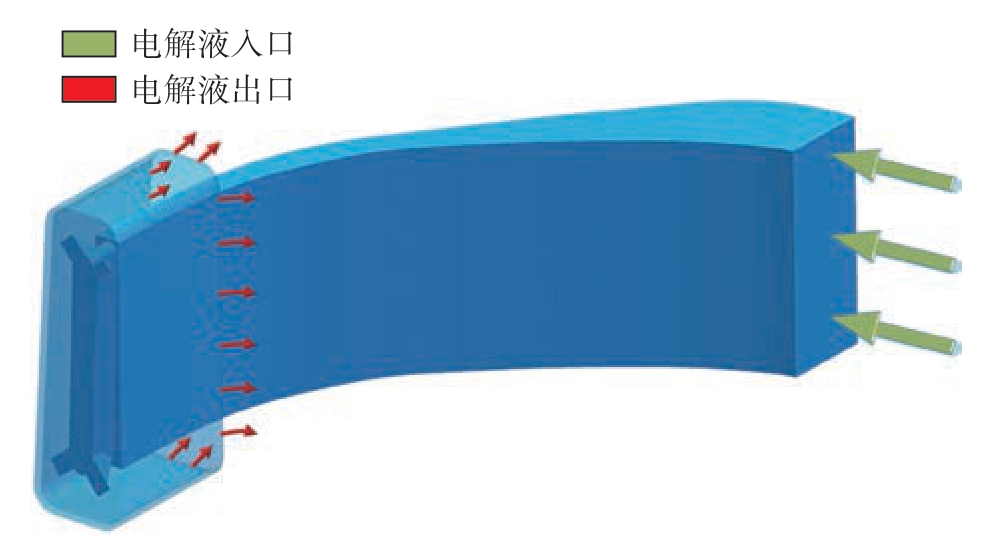

根据电解液流动方向的不同,流动方式主要包括正流式、反流式和侧流式。正流式适用于无须密封夹具的加工,反流式和侧流式适用于需要保证较高精度和良好密封性的场合。在闭式叶环封闭式结构的限制下,夹具的安装空间和运动空间都极为受限,选择正流式可简化夹具设计,且电解液流动方向与加工进给方向一致,易于保证在进给过程中始终向加工区充分供液,更适合闭式叶环的加工,因此本文设计正流式供液流场(图1)。加工时,高速流动的电解液由入口进入阴极杆内腔,经阴极上的出液缝流向加工区域,从阴极与已成形通道之间的侧面间隙中高速流出,并带走加工产物和热量。

图1 叶环开槽流场示意图

Fig.1 Schematic diagram of flow field of slotted blade ring

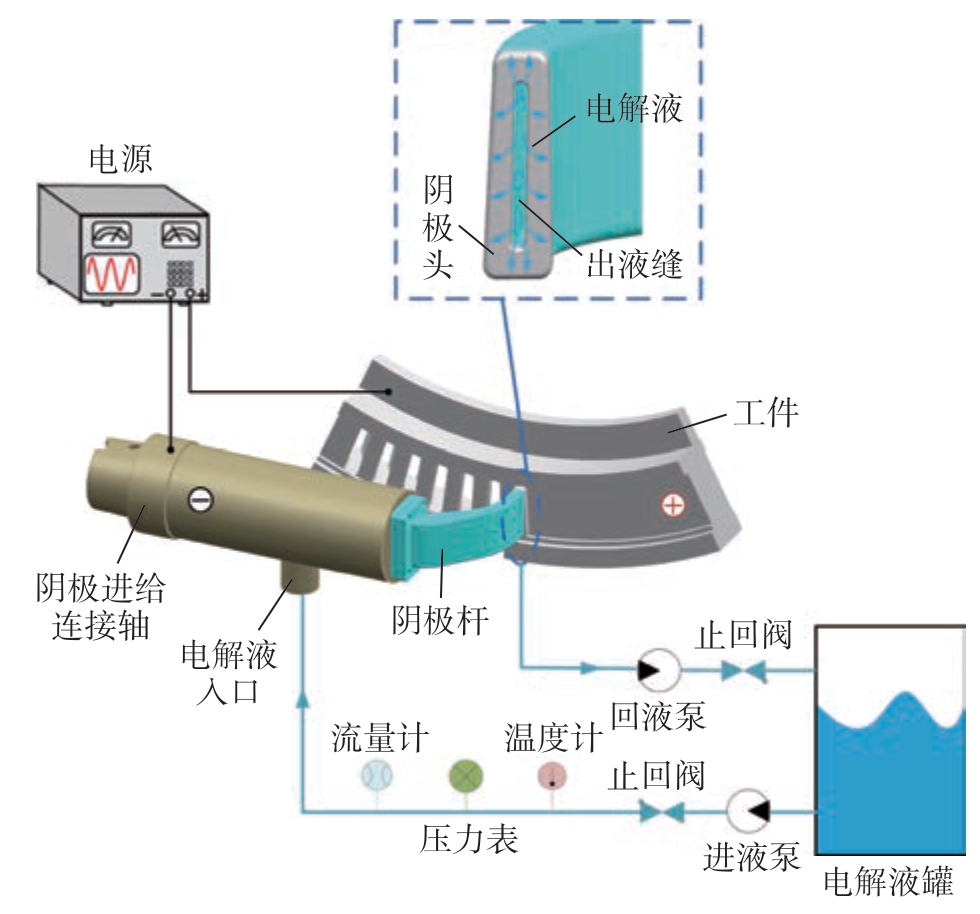

根据正流式供液流场,设计了闭式叶环开槽电解加工装置(图2)。电解液从蓄液罐流入夹具上的电解液入口,从出液缝喷出后回流到蓄液罐,在外加电源的作用下,加工间隙区发生电化学反应。叶环开槽电解加工中,阴极上出液缝的结构对流场分布产生较大影响,为研究闭式叶环开槽流场特性,开展了不同出液缝下的流场仿真分析和叶环开槽电解加工试验研究。

图2 闭式叶环开槽电解加工装置示意图

Fig.2 Schematic diagram of closed blade ring slotting ECM setup

2 流场仿真研究

2.1 流场数学模型

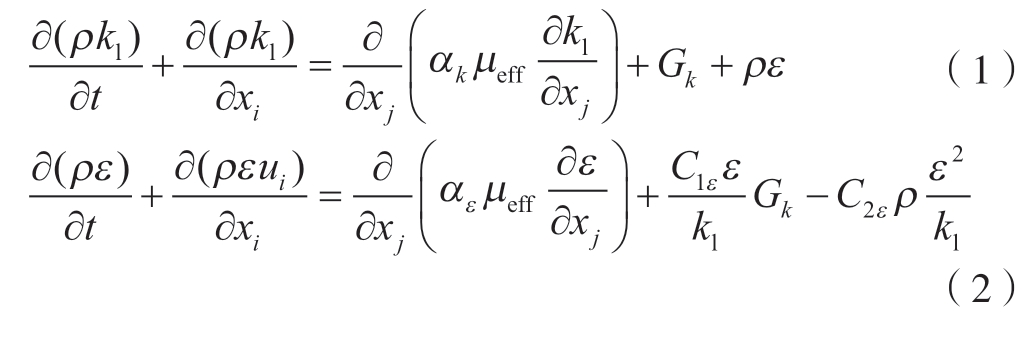

闭式叶环叶片扭曲,通道狭窄,导致进给过程中流场的流道复杂,流线弯扭,流体易产生突变和扰动,从而形成漩涡,同时流场特性差异大,易产生低流速区。RNG k – ε 湍流模型考虑了涡流对湍流的影响,可用于计算平壁边界流动和通道流动等复杂的湍流情况[13],可有效处理漩涡流动和低流速区域问题,因此采用RNG k – ε湍流模型作为分析模型,其采用的微分求解方程为[14]

式中,ρ 为电解液密度;kl 为湍流动能;t 为时间;ui 为时均速度;xi 和xj 分别是笛卡尔坐标系的i 向坐标和j 向坐标;ε 为湍流耗散率;αk 和αε 分别为kl 和ε 对应的普朗特数的倒数;μeff为有效黏性系数;Gk 为平均速度梯度引起的湍流动能的产生项;C1ε、C2ε 为经验常数。

实际电解加工过程中,工具阴极和工件阳极之间有间隙,随着进给加工,工件发生电化学溶解,当工件的电解蚀除速度与阴极的进给速度相等时,二者达到动态平衡,加工间隙保持不变,对应的加工间隙称为端面平衡间隙,其计算公式为[15]

式中,η 为电流效率;ω 为体积电化当量;κ 为电解液电导率;U 为阴阳极间施加的电压;δE 为阴、阳极极化电位值总和;vc 为阴阳极的相对进给速度。

2.2 流场几何模型

通过式(3)算得端面加工间隙约为0.54 mm,基于叶环开槽电解加工正流式供液方式,建立了三维流场模型(图3),其中截面A 位于加工间隙区流体与工件表面接触处。根据实际加工情况设置初始入口压力为1 MPa,出口处无背压。

图3 叶环开槽电解加工三维流场模型

Fig.3 Three-dimensional flow field model for blade ring slotting ECM

2.3 流场仿真结果

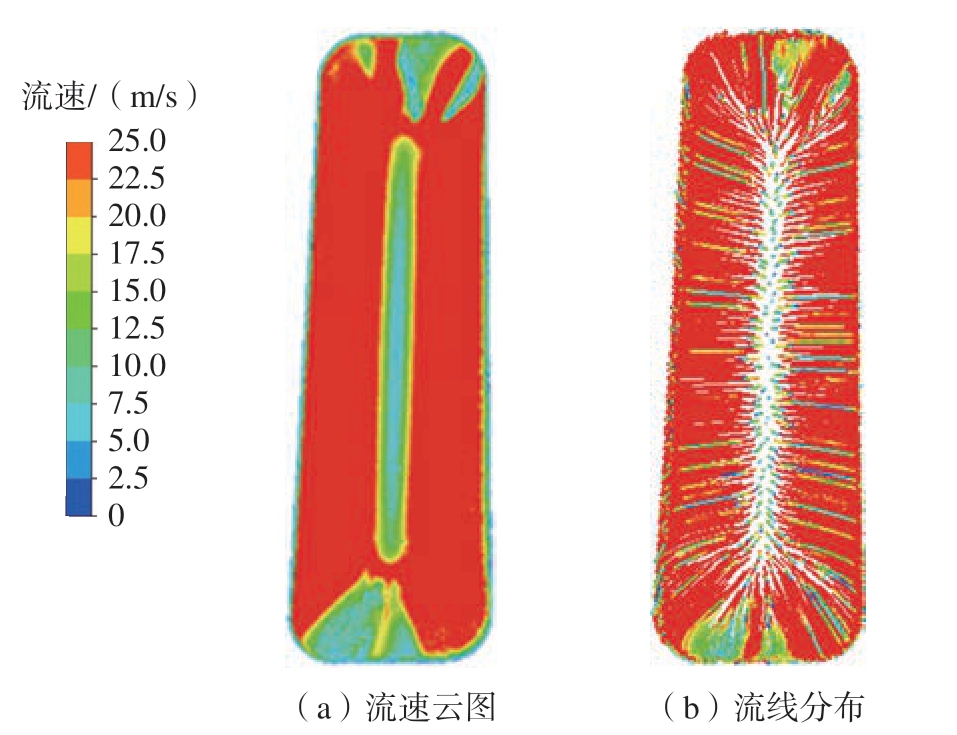

利用Ansys Fluent 有限元仿真软件,开展了出液缝宽分别为1 mm、2 mm、3 mm 下的流场仿真,得到不同出液缝宽下加工区截面A 的流速分布云图(图4)。

图4 流速分布云图

Fig.4 Flow velocity distribution cloud map

由流速云图可以看出:(1)缝宽为1 mm 的流场整体流速较低,在出液缝上、下两端区域有明显的低流速区;(2)缝宽为2 mm 的流场整体流速较高,但上、下两端区域仍有部分低流速区;(3)缝宽3 mm 的流场整体流速较高,但出液缝区域流速较低,上、下两端区域流速虽有所提升但相较截面上的整体流速依然偏低。

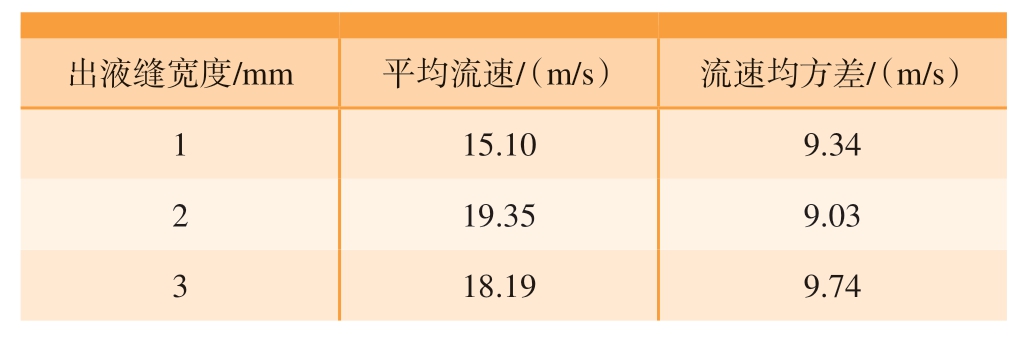

为了更直观地明晰3 种出液缝宽度下的流场状态,评价出液缝宽度对流场特性的影响,在加工区截面A 上随机选取10000 个数据点,统计其平均流速和流速均方差作为衡量流场优劣的指标(表1)。

表1 不同出液缝宽度下的流场衡量指标

Table 1 Flow field measurement indicators under different liquid-out slit widths

通过表1 的结果可知,3 种出液缝宽度中,出液缝宽度为2 mm 的流场平均流速最大,表明在同种供液方式下,采用出液缝宽度为2 mm 的阴极,加工间隙内的电解液更新速度最快,能够更加及时地带走电解产物和加工热量。同时,出液缝宽度为2 mm 的阴极下的流速均方差最小,说明其流场均匀性相比另外两种缝宽的阴极更好。

综合考虑之下,采用出液缝宽度为2 mm 的阴极,能获得稳定性和均匀性更好的流场,从而保证更好的加工稳定性和加工质量。

2.4 流场优化

从图4(b)流速云图可以看到,在出液缝的左侧区域,流场的均匀性相比距离出液缝流程更短的右侧区域较差,同时在出液缝上、下两端区域仍存在较为明显的低流速区。为进一步改善流场,提出加工区域等流程的流场优化方法,对缝宽为2 mm 的阴极出液缝结构进行优化(图5)。首先,将加工区域边界离散化成若干数据点,将左、右两侧边界的数据点对应连接得到若干条连线;其次,根据等流程原则选择各条连线中点,依次连接并拟合成平滑直线,得到优化后的出液缝位置;最后,根据等流程原则在出液缝上下边界设计斜向引流槽结构,改善出液缝上、下两端区域的低流速现象。

图5 阴极出液缝结构优化

Fig.5 Optimization of cathode liquid-out slit structure

为验证优化后的流场结构的有效性,建立了结构优化后的流道模型(图6),采用2.2 节中的初始参数进一步开展了流场仿真分析,得到加工面流速云图及流线分布云图(图7)。由流速云图可以看出,在合理调整了出液缝位置并设计引流槽结构后,流场的整体平均流速明显提高,出液缝左、右两侧区域的流场均匀性得到明显改善,上、下两端区域的低流速区明显减少;流线分布云图进一步证实了加工区域流场的均匀性良好。

图6 结构优化后的流道模型

Fig.6 Flow channel model after structural optimization

图7 结构优化后的加工面流速云图及流线分布

Fig.7 Flow velocity cloud map and streamline distribution on the machining surface after optimizing the structure

通过在加工区截面A 上均匀选取10000 个数据点,统计得到其平均流速和流速均方差分别为27.47 m/s 和8.87 m/s。对比优化流场结构前后的衡量指标,可知,优化流场结构后的平均流速相比未优化时的19.35 m/s 有了较大幅度的提高,表明边缘区域内电解液的更新能力进一步增强,有利于电解产物和加工热量被及时带走,可以使加工稳定性进一步提升;优化流场结构后加工面上的流速均方差相比未优化时的9.03 m/s 有了进一步减小,流场的均匀性进一步得到改善。

通过流场仿真分析及对比可以看出,根据等流程原则优化出液缝位置并设计引流槽结构之后,闭式叶环开槽流场有了较大程度的改善,流场的均匀性和可达性良好,无明显缺液现象,能够有效提高加工稳定性。

3 闭式叶环开槽电解加工试验

3.1 试验准备

为验证闭式叶环开槽流场设计及优化方法的有效性和可行性,设计和制造了出液缝宽度分别为1 mm、2 mm、3 mm 的阴极,以及根据等流程原则优化后的阴极,进一步搭建了试验装置,开展了不同流场结构下的闭式叶环开槽电解加工试验研究。工具阴极与工件间的相对进给速度Vf 为0.79 mm/min,其余试验加工参数如表2 所示。

表2 试验加工参数

Table 2 Experimental processing parameters

3.2 试验结果与分析

(1)加工稳定性分析。

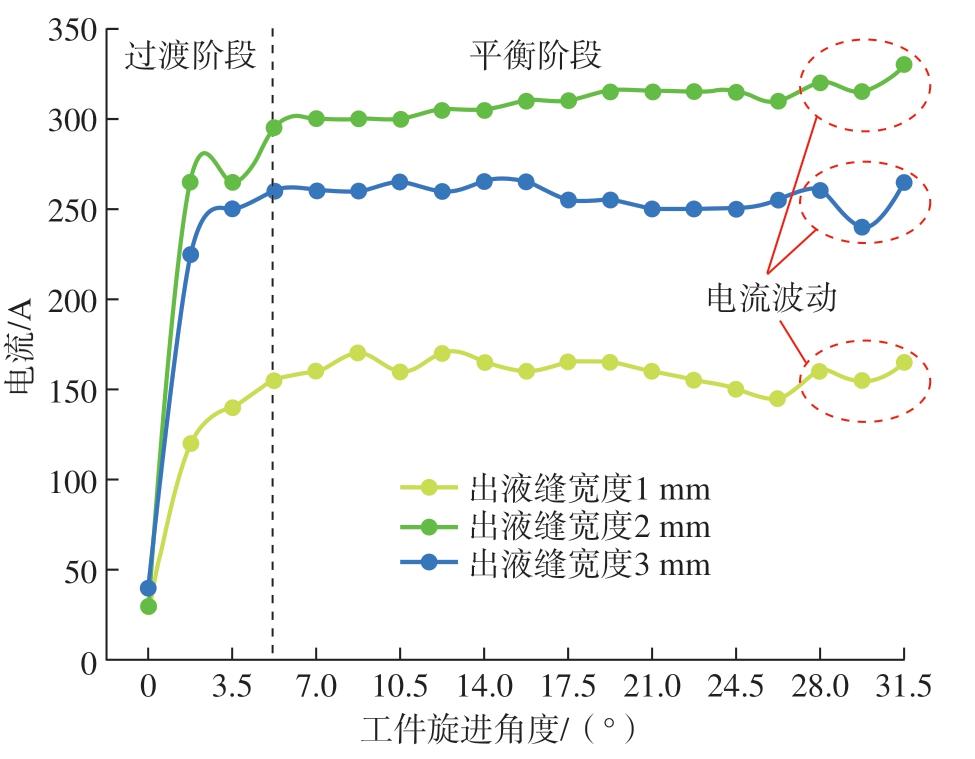

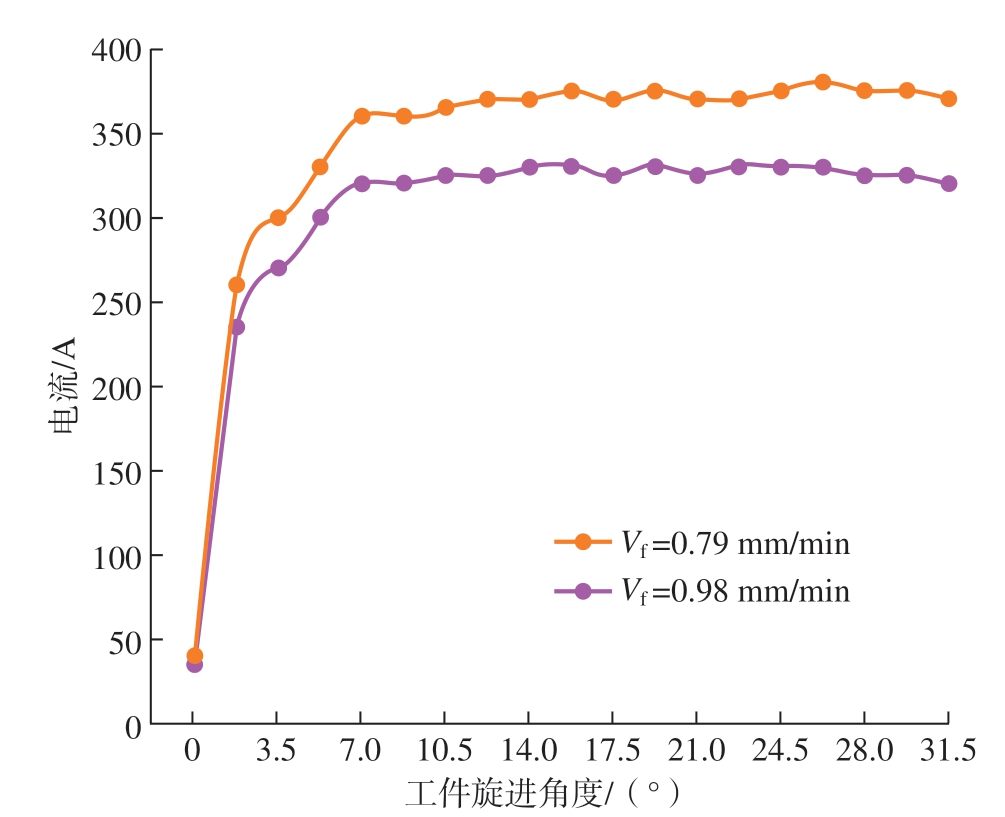

通过使用不同缝宽阴极进行试验,得到了闭式叶环开槽电解加工试件(图8)。为进一步分析不同缝宽下的开槽电解加工试验的加工状态,绘制了加工电流与工件旋进角度之间的变化曲线(图9)。

图8 闭式叶环开槽电解加工试件

Fig.8 Slotted ECM workpiece of closed blade ring

图9 不同出液缝宽度阴极试验中的加工电流(Vf=0.79 mm/min)

Fig.9 Machining current in experiments with different cathode liquid-out slit widths (Vf=0.79 mm/min)

开槽试验结果表明,出液缝宽度为1 mm 的阴极在加工过程中存在打火现象,加工过程不稳定,试验结束后的阴极边角被严重损毁;出液缝宽度为3 mm 的阴极在加工过程中电流跳动较为频繁,说明流场稳定性较差,试验结束后发现阴极边角存在轻微打火痕迹;出液缝宽度为2 mm 的阴极加工过程较为稳定,电流值存在一定波动,最大波动为15 A,但总体并未出现短路打火现象。

根据加工电流变化趋势可知,采用3 种缝宽进行阴极试验时,在加工结束时段均存在较大的电流波动,最大波动达25 A,表明在结束时段的流场稳定性有所下降。同时,采用以上阴极试验时,当进给速度Vf 大于0.79 mm/min 时,试验过程不稳定,存在短路打火现象。

在采用根据等流程原则优化后的阴极进行多次对比试验后,发现在加工结束时段存在的电流波动现象消失。同时,工具阴极与工件间的相对进给速度由0.79 mm/min 提升至0.98 mm/min 后,加工过程电流值依旧保持稳定,可以实现通道开槽的稳定加工(图10)。表明等流程原则优化后的阴极具有良好的加工稳定性,验证了流场仿真结果的正确性。

图10 优化后阴极提速对比试验下的加工电流

Fig.10 Machining current under optimized cathode acceleration comparison experiments

(2)加工表面质量分析。

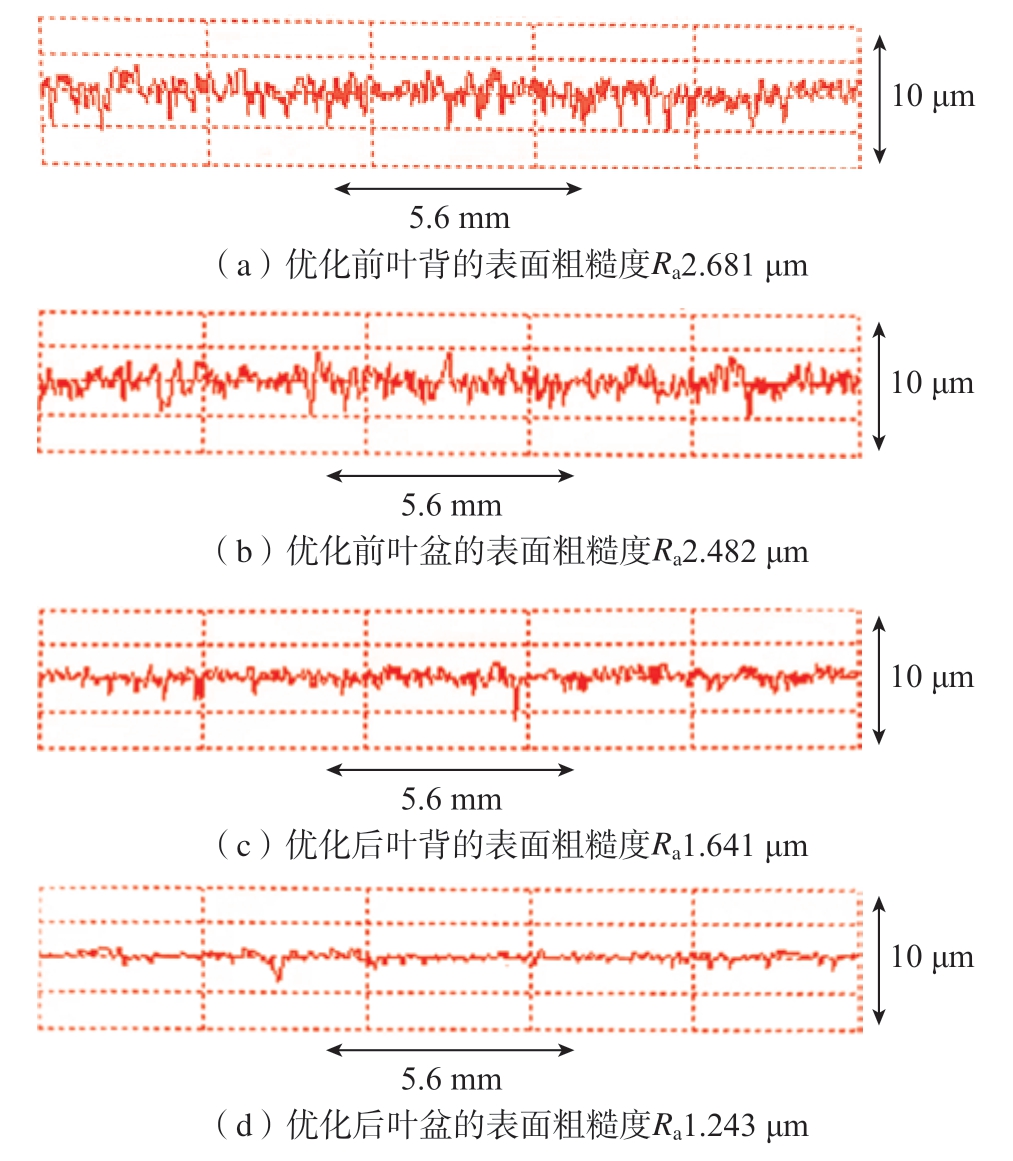

在0.79 mm/min 的相对进给速度下,使用出液缝宽度为2 mm 的阴极和根据等流程原则优化后的阴极进行对比试验,得到相应的加工通道。使用Mahr PS1 表面粗糙度测试仪,对加工通道所对应的叶盆和叶背分别进行表面质量检测,得到表面粗糙度结果(图11)。

图11 优化流场结构前后的通道表面粗糙度对比

Fig.11 Comparison of channel surface roughness before and after optimizing flow field structure

根据粗糙度测量结果可知,在根据等流程原则优化阴极结构后,获得的通道表面质量更佳,叶背粗糙度由2.681 μm 降低至1.641 μm,叶盆粗糙度由2.482 μm 降低至1.243 μm。由于此种结构下的流场平均流速更高,流场均匀性更好,电解产物能够及时得到清理,加工区域内的电解液电导率和电流密度能够保持稳定,因此可以获得良好的表面质量。

4 结论

(1)针对闭式叶环开槽电解加工存在的通道空间极为有限,流道弯曲复杂,电解液流通不顺通等问题,设计了正流式供液流场,并针对具有3 种不同出液缝宽度的阴极,建立了流场模型,开展了对应的流场仿真分析,结果表明出液缝宽度为2 mm 时最为合适。

(2)针对出液缝宽度为2 mm 时的流场结构,提出加工区域等流程的流场优化方法,优化了出液缝位置并设计了引流槽结构,优化后的流场局部低流速区有了较大程度的改善,流场的均匀性和可达性良好,无明显缺液现象。

(3)采用3 种不同出液缝宽度的阴极开展了闭式叶环开槽电解加工对比试验,结果表明,采用根据等流程原则优化后的阴极加工过程最为稳定,无短路打火现象,且工具阴极与工件间的相对进给速度由0.79 mm/min 提升至0.98 mm/min。同时,采用此种结构获得的通道表面质量相对最优,能够获得良好的加工质量。

[1] 郭琦,李兆庆.军用发动机压缩系统的技术进展 [J].国际航空,2006(1): 81–83.GUO Qi,LI Zhaoqing.Technical progress of military engine compression systems[J].International Aviation,2006(1): 81–83.

[2] LEYENS C,KOCIAN F,HAUSMANN J,et al.Materials and design concepts for high performance compressorcomponents[J].Aerospace Science and Technology,2003,7(3): 201–210.

[3] 黄明涛,傅军英,刘萌,等.航空发动机整流器精密振动电解加工技术研究[J].航空制造技术,2021,64(9): 32–38,59.HUANG Mingtao,FU Junying,LIU Meng,et al.Research on aeroengine rectifier with precision electrochemical machining process[J].Aeronautical Manufacturing Technology,2021,64(9): 32–38,59.

[4] 郭紫贵,云乃彰,张磊.带冠整体叶轮数控展成电解加工阴极的设计[J].电加工与模具,2004(1): 19–21,65.GUO Zigui,YUN Naizhang,ZHANG Lei.Design for cathode on NC electrochemical contour evolution machining of integral impeller with ring[J].Electromachining &Mould,2004(1): 19–21,65.

[5] 张海艳,张连锋.航空发动机整体叶盘制造技术国内外发展概述[J].航空制造技术,2013,56(23/24): 38–41.ZHANG Haiyan,ZHANG Lianfeng.Overview of domestic and international development of aero-engine integral bladed disk manufacturing technology[J].Aeronautical Manufacturing Technology,2013,56(23/24):38–41.

[6] JING J T,ZHAO H,LIU Y F,et al.Tool path planning in finishmilling process for integrally-shrouded impeller channels with rings[C]//Proceedings of 2011 International Conference on Electronic &Mechanical Engineering and Information Technology.Piscataway: IEEE,2011: 1635–1638.

[7] 王刚,赵万生,于达仁,等.整体涡轮盘通道电火花加工方法的研究[J].CAD/CAM 与制造业信息化,2001(7): 35–37,40.WANG Gang,ZHAO Wansheng,YU Daren,et al.Research on the electrical discharge machining method for integral turbine disk channel[J].Intelligent Manufacturing,2001(7): 35–37,40.

[8] 孙维泽,刘鹤,赵腾蛟.二元窄流道闭式叶轮电火花加工研究[J].装备制造技术,2022(9): 241–243.SUN Weize,LIU He,ZHAO Tengjiao.Study on EDM of closed impeller with two-dimensional narrow runner[J].Equipment Manufacturing Technology,2022(9): 241–243.

[9] 肖强伟,贾志伟,范世玺,等.基于复合铸型的钛合金双流道闭式叶轮铸造工艺研究[J].特种铸造及有色合金,2023,43(9): 1275–1278.XIAO Qiangwei,JIA Zhiwei,FAN Shixi,et al.Product of titanium alloy double-channel enclosed impeller based on compound mold[J].Special Casting &Nonferrous Alloys,2023,43(9): 1275–1278.

[10] 朱雪明,童幸生,王凤华.基于DLP-3D 打印的闭式叶轮熔模快速铸造技术研究[J].特种铸造及有色合金,2021,41(11): 1370–1374.ZHU Xueming,TONG Xingsheng,WANG Fenghua.Rapid investment casting technology of closed impeller based on digital light processing (DLP) 3D printing[J].Special Casting &Nonferrous Alloys,2021,41(11): 1370–1374.

[11] TANG L,ZHU Q L,ZHAO J S,et al.Research on the cathode design and experiments of electrochemical machining a closed impeller internal flow channel[J].The International Journal of Advanced Manufacturing Technology,2017,88(9): 2517–2525.

[12] 穆倩.闭式整体构件内流道电解加工流场分析[D].西安:西安工业大学,2014.MU Qian.Flow field analysis of electrolytic machining in closed integral components[D].Xi’an: Xi’an University of Technology,2014.

[13] 张晓博,朱栋.长窄型薄壁叶片的套料电解加工[J].中国机械工程,2022,33(7): 797–803,810.ZHANG Xiaobo,ZHU Dong.Electrochemical trepanning for long thin-walled blades[J].China Mechanical Engineering,2022,33(7): 797–803,810.

[14] LEI G P,ZHU D,LI J B.Optimization of flow field in electrochemical trepanning of integral cascades (Ti6Al4V)[J].Chinese Journal of Aeronautics,2022,35(10): 354–364.

[15] 徐家文,云乃彰,王建业,等.电化学加工技术: 原理· 工艺及应用[M].北京: 国防工业出版社,2008.XU Jiawen,YUN Naizhang,WANG Jianye,et al.Electrochemical machining technique: Principles,processes,and applications[M].Beijing:National Defense Industry Press,2008.