镍基高温合金等材料以高强度、高韧性及良好的热稳定性等特点,在航空发动机关键部件如涡轮盘、涡轮叶片中得到广泛应用[1]。然而,镍基高温合金的低热物理力学性能及高强韧性力学性能使其成为典型难加工材料,在切削过程中极易产生大量热量并积聚于刀具切削刃和切削变形区域,引起的高切削温度将会加速刀具磨损并影响工件加工表面质量和生产效率[2]。因此,如何控制切削热产生和耗散以降低其在切削过程中对加工质量及材料去除的不利影响,对实现镍基高温合金零件高质高效加工具有重要意义。

在实际工程应用中,通常采用切削液对金属切削过程进行冷却润滑。切削液的大量使用易对生态环境及人身健康等造成危害,有悖于绿色制造的生产理念[3]。为满足清洁生产需求,国内外研究人员尝试采用不同技术(如液氮冷却[4]、微量润滑[5]、高压射流[6]、干冰冷却[7]等)替代传统切削液冷却,以达到降低难加工材料切削温度并改善加工表面质量的目的。其中,干冰作为一种清洁冷却介质,具有临界温度低、升华潜热高、升华后安全无残留等特点,成为一种极具潜力的切削冷却材料。在改善难加工材料切削加工性研究中,利用干冰冷却技术辅助切削加工逐渐受到关注。

为探究干冰冷却技术对切削加工的有益作用,利用不同冷却工艺进行切削效果验证相关研究已有报道。其中,刘书暖等[8]通过干冰预冷却降温方式对工件材料进行冷却,对比了干冰预冷却工艺与液氮喷淋工艺对CFRP/钛合金叠层构件加工质量的影响,结果表明,低温冷却可以有效减少CFRP 出口毛刺和钛合金烧蚀;同时发现,干冰预冷却工艺中工件材料低温保持性相对较差,在对大型结构件加工时,为获得工件良好的低温特性需进一步优化预冷却工艺。Halim[9]和赵香港[10]等采用低温CO2 对切削过程进行持续冷却并研究其对刀具磨损及切削力的影响,发现低温CO2 可以改善加工过程刀–屑接触面摩擦状态,有利于减缓刀具磨损并延长刀具寿命。Mulyana[11]和荆露[12]等通过试验证明超临界CO2 能够降低加工过程切削温度并减小切削力,但以CO2 气体为原料的低温及超临界CO2 受气源压力限制,在大批量连续生产应用时受到一定限制。为提高加工过程干冰冷却工艺持续性,Jamil 等[13]采用以干冰为原料的颗粒射流冷却技术对AISI52100 工具钢进行辅助加工,试验表明干冰可以提高工具钢的可加工性,且干冰颗粒射流冷却不受内部气体压力限制,可以通过补充干冰颗粒冷却介质维持连续生产。此外,Jamil[13]与肖虎[14]等的研究表明,在高压射流加速下干冰颗粒具有更大动能,高速干冰颗粒对切屑的冷却与冲击作用有助于提高切削过程断屑能力。上述研究表明,干冰颗粒射流冷却工艺对于改善镍基高温合金等难加工材料切削加工性具有较大的应用潜力。

本研究以航空发动机热端构件典型难加工材料镍基高温合金Inconel 718 为研究对象,通过调整干冰颗粒射流冷却工艺参数,分析Inconel 718 铣削加工过程切削温度、切削力以及加工表面质量的变化规律,定量对比干切削与冷却辅助条件下的切削效果差异,探索干冰颗粒射流冷却对于改善镍基高温合金切削加工性的可行性。

1 干冰射流冷却

1.1 干冰射流冷却方法

1.1.1 低温CO2 射流冷却

低温CO2 射流冷却技术以液态CO2 为射流原料,根据Joule-Thompson 效应,当高压液态CO2 流体从射流喷口释放时发生绝热膨胀,致使喷口处环境温度降低至临界温度以下,部分CO2 发生相变形成干冰颗粒[15]。低温CO2 射流冷却技术即依据该特性,将液态CO2 原料以干冰颗粒与CO2 气体混合物射流形式经由喷嘴喷射至切削加工区域,通过干冰相变吸热来达到加工区域切削温度降低的目的。

1.1.2 超临界CO2 冷却

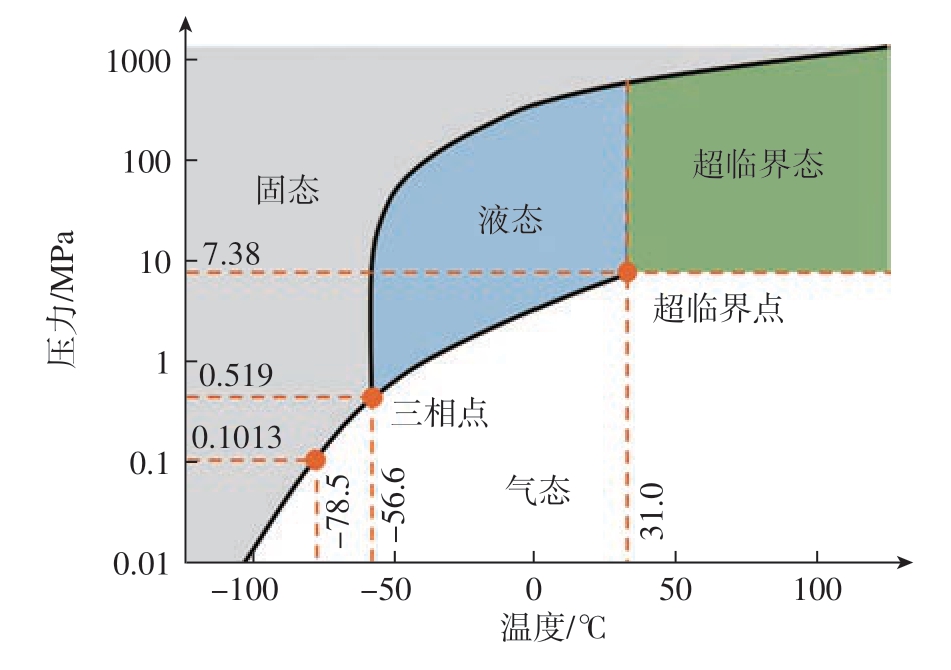

如图1 所示,CO2 被压缩并加热到临界值(临界温度T=31.2 ℃、临界压力P=7.38 MPa)时,CO2 将发生相变而处于超临界状态[16],超临界CO2 具有气液两相性质并对润滑油等介质拥有良好的溶解性。基于上述性质,可将超临界CO2 冷却技术与微量润滑技术相结合形成超临界CO2 微量润滑技术,此时冷却射流为包含气态CO2、润滑油雾粒子以及干冰颗粒的3 相混合物流体,能够实现对切削区域低温冷却和润滑[17]。

图1 二氧化碳三相图

Fig.1 Carbon dioxide three-phase diagram

1.1.3 干冰颗粒射流冷却

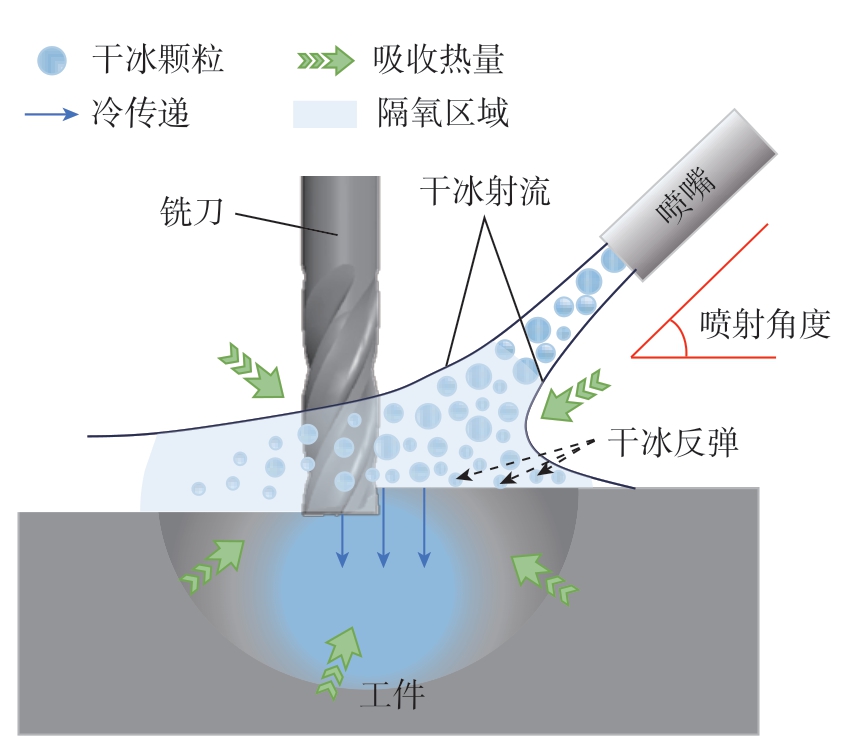

干冰颗粒射流冷却技术借助外部高压气体将预先细化处理的干冰颗粒以高速射流形式喷射至加工区域。干冰颗粒射流冷却技术原理如图2 所示,经过加速的干冰微粒直接冲击碰撞加工区域,通过干冰微粒与刀具和工件之间的热传导实现切削温度降低。一方面,干冰颗粒从固相直接转变为气相的升华相变过程吸收大量环境热量,且高速干冰射流的热对流作用能够强化切削区域换热过程;另一方面,CO2 气体在加工区域附近膨胀,形成隔氧屏障,能够阻断切削过程氧化热的产生。干冰颗粒射流通过上述多种吸换热途径综合发挥冷却作用,最终实现加工区域热量耗散和切削温度降低。

图2 干冰颗粒射流冷却原理示意图

Fig.2 Schematic diagram of dry ice particle jet cooling principle

1.2 干冰颗粒射流冷却切削方法

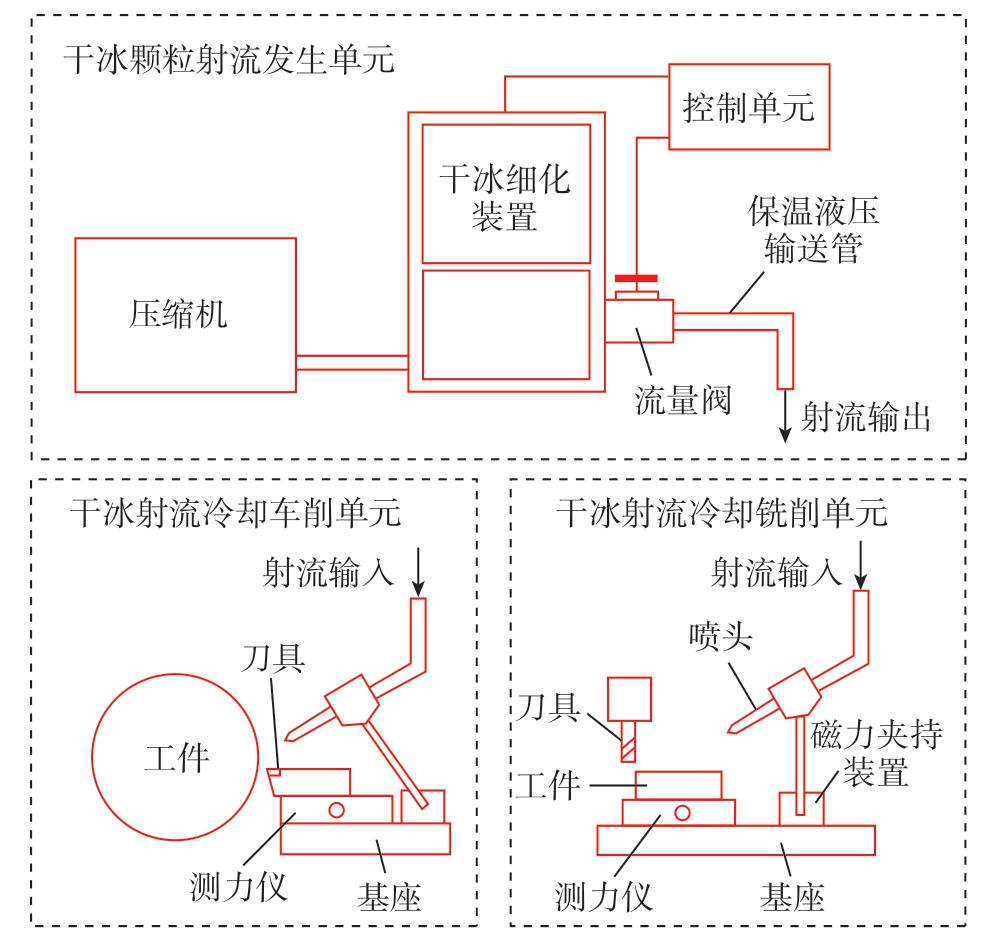

干冰颗粒射流冷却切削系统如图3 所示,主要包括射流发生单元与切削加工单元,系统装置结构精简、可移植性强,适用于车削、铣削、钻削等不同工艺加工过程。冷却切削系统在实施过程中,首先采用干冰颗粒细化装置减小干冰颗粒粒径,并以0.5~ 1 MPa 的压缩气体为细化处理后的干冰颗粒提供初始动能,加速后的干冰颗粒以射流形式对加工区域进行冷却。其中,干冰射流的干冰粒径细化程度与流量调节均由控制器控制。根据具体加工应用需求,可通过磁力夹持装置将干冰射流喷嘴固定于加工机床工作台或相应位置。相较于CO2低温冷却与超临界CO2 冷却技术,干冰颗粒射流冷却以固态干冰作为原料,借助外部高压气体形成射流,可对干冰冷却介质进行实时补充,使其具备更强的工艺适应性和持续冷却能力。

图3 干冰颗粒射流冷却切削系统示意图

Fig.3 Schematic diagram of dry ice particle jet cooling cutting system

2 试验方案

2.1 试验材料及设备

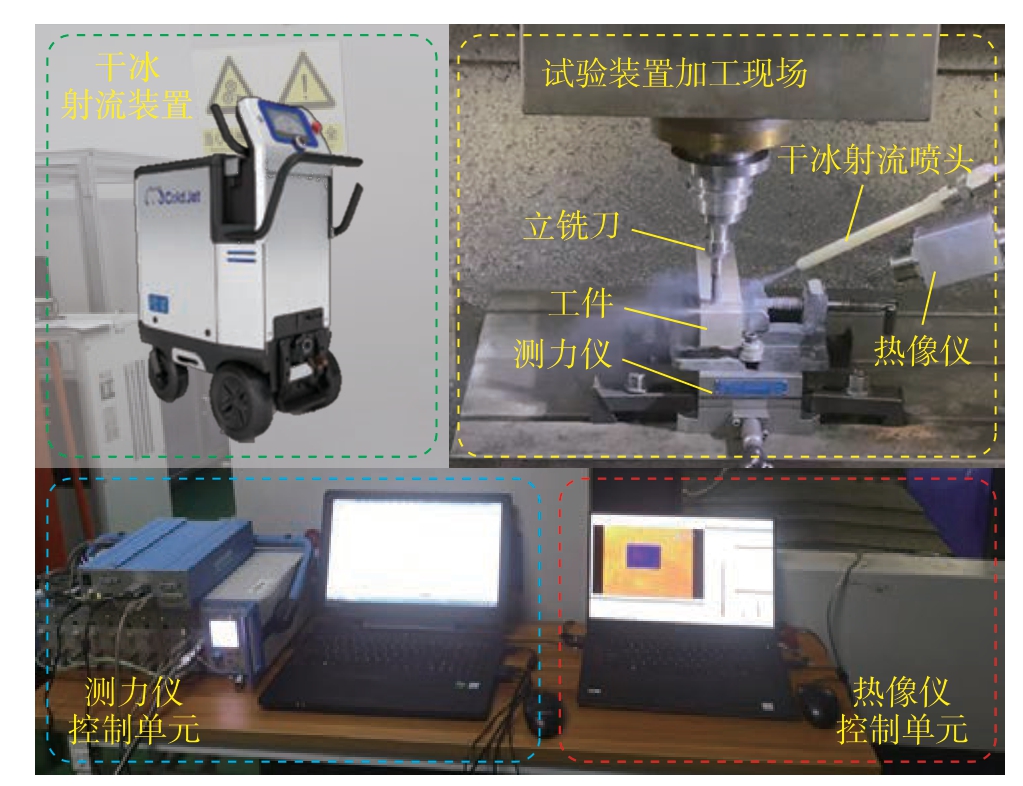

以镍基高温合金Inconel 718 为工件材料进行铣削加工试验,验证干冰颗粒射流冷却对难加工材料切削加工性的改善效果。铣削加工试验在VMC0540d 高速立式铣床上进行,使用干冰喷射装置Cold Jet Aero 2 PCS60 对干冰颗粒进行细化处理,并通过连接外部高压气体形成干冰颗粒射流对铣削加工过程进行冷却。图4 为Inconel 718 干冰颗粒射流冷却铣削加工试验照片。

图4 干冰颗粒射流冷却铣削加工试验照片

Fig.4 Photos of dry ice particle jet cooling milling test

在铣削试验过程中,采用三向压电晶体测力仪(Kistler 9257B)测量铣削过程中切削力变化,利用红外热像仪(DTC)对铣削区域温度场进行监测。切削试验结束后,利用激光共聚焦显微镜(KEYENCE VK–X260K)对Inconel 718 铣削加工表面形貌进行光学测量并分析不同加工条件下的表面粗糙度变化规律。

2.2 切削加工及射流工艺参数

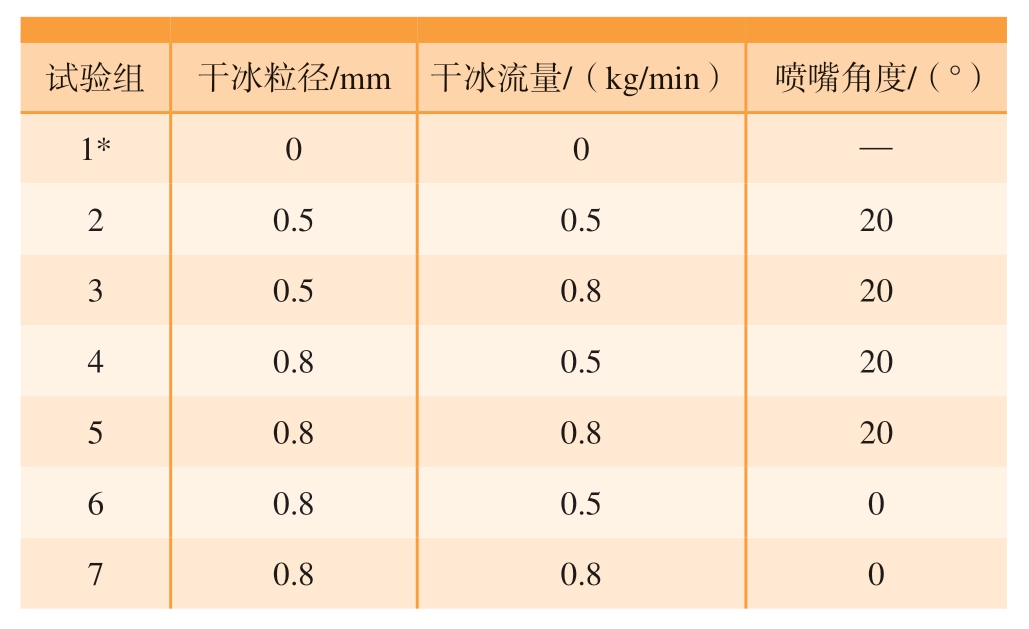

为验证干冰颗粒射流冷却工艺对Inconel 718 切削加工性的影响,采用固定铣削参数对Inconel 718 进行立铣加工试验,加工参数设置为铣削速度80 m/min、每齿进给量0.02 mm/z、径向切削宽度2 mm、轴向切削深度2.5 mm。切削刀具为YG8 钨钴类硬质合金四刃平底立铣刀,刀具直径8 mm、螺旋角40°,铣刀底刃前角和后角分别为5°和7°,侧刃前角和后角分别为9°和12°。分别调整干冰颗粒射流的干冰粒径、干冰流量以及喷射角度等参数(其中喷射角度为图2 中干冰颗粒射流由喷嘴喷出时与工件水平面之间的夹角),分析射流工艺对Inconel 718 切削加工性能的影响规律,具体试验组别与射流工艺参数如表1 所示。

表1 干冰颗粒射流工艺参数

Table 1 Process parameters of dry ice particle jet

注:“*”为干切削试验对照组。

3 试验结果与分析

3.1 切削温度

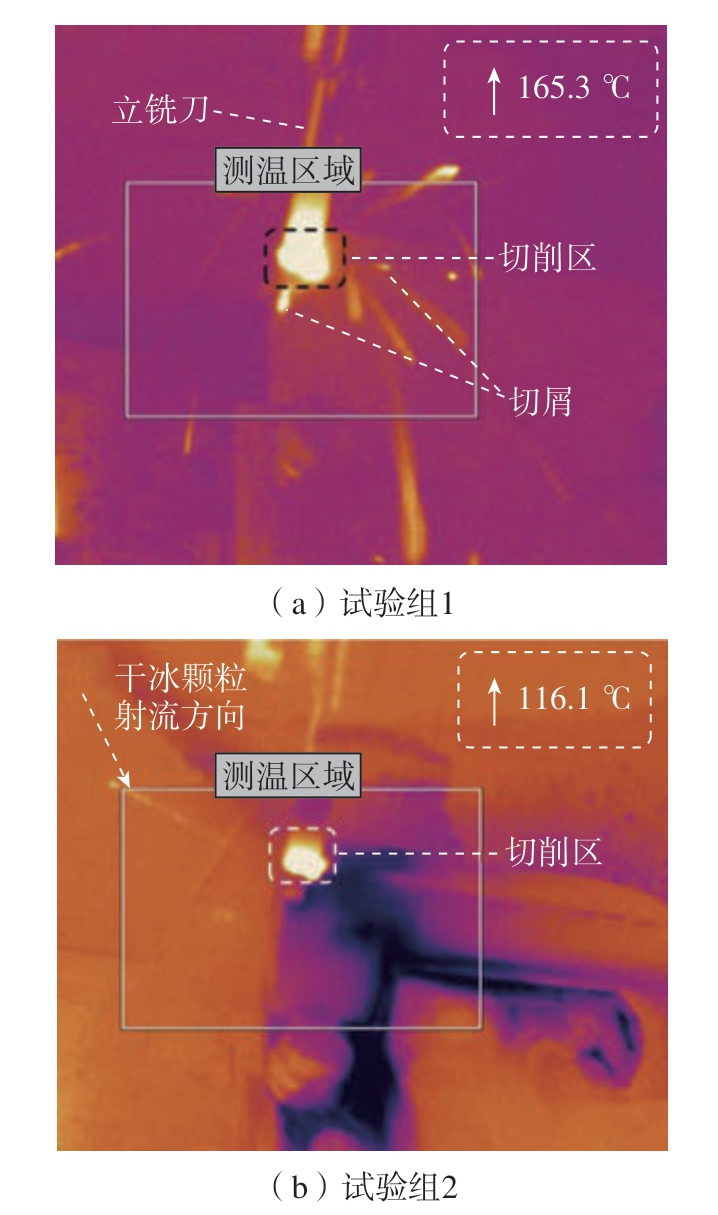

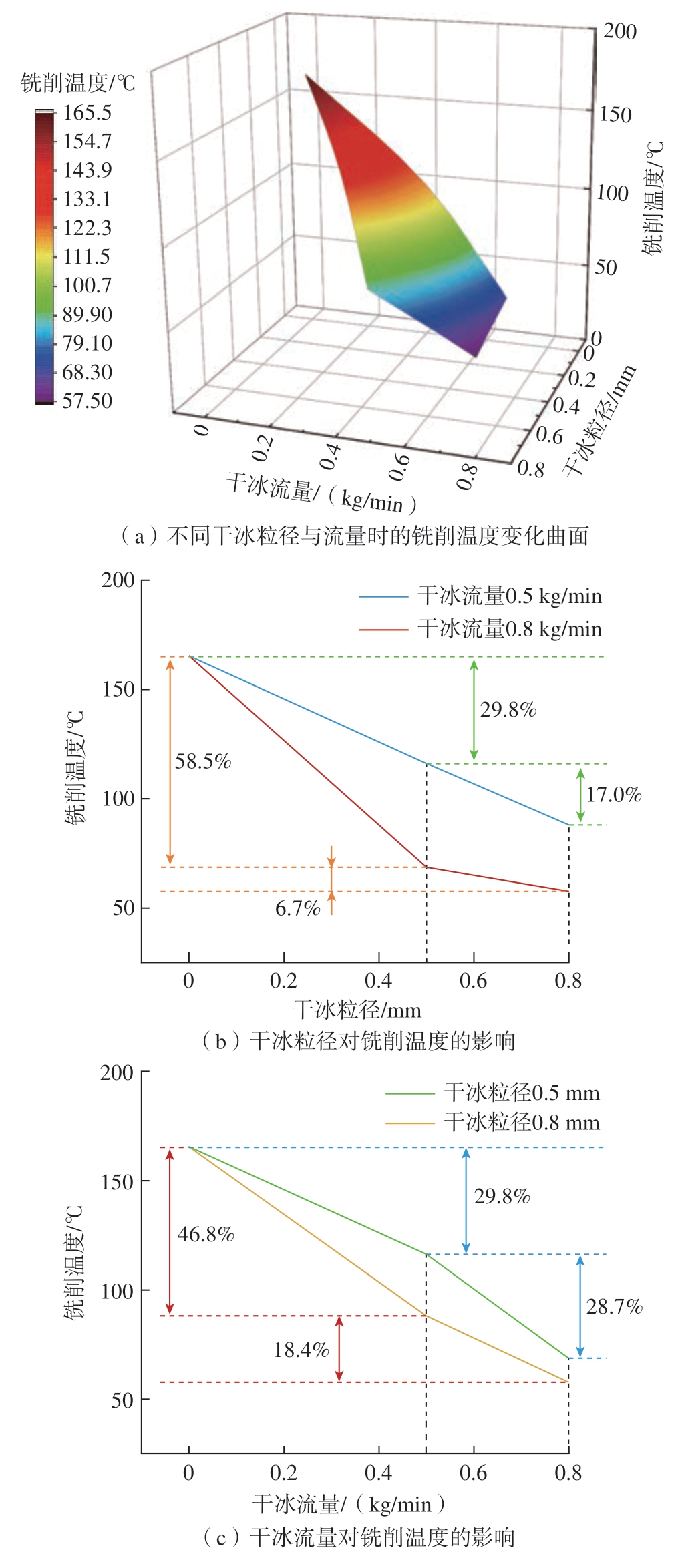

对比测试不同干冰颗粒射流工艺参数及干切削下铣削Inconel 718 时的切削温度变化,图5 所示为表1中试验组1 和2 的典型热像仪测量温度原始图像。图6 为不同干冰射流粒径与流量冷却条件下Inconel 718的铣削温度变化曲线。如图6(a)所示,随着干冰颗粒射流粒径与流量增大,Inconel 718 在铣削加工过程中的切削温度呈现降低趋势。其中,干切削过程铣削温度达到165.3 ℃,施加干冰射流冷却后的最低铣削温度为57.6 ℃,铣削温度降低幅度达65.2%。在干冰颗粒粒径或干冰流量增大时,干冰颗粒相变吸收热量的能力提高且切削区域热源强制对流换热效应增强,切削温度降低显著。结果表明,干冰颗粒射流冷却对镍基高温合金Inconel 718 铣削加工具有良好的冷却效果。

图5 试验组1 和2 的典型热像仪测量温度云图

Fig.5 Typical thermal imager measurement temperature cloud map of the experimental group 1 and 2

图6 不同干冰颗粒射流冷却条件下的铣削温度变化

Fig.6 Changes in milling temperature under different dry ice particle jet cooling conditions

图6(b)和(c)给出了干冰射流参数对铣削温度的影响,其中干冰射流喷射角度固定为20°。相较于干切削加工,采用粒径0.5 mm 干冰颗粒进行冷却时的铣削温度降低幅度为29.8%~ 58.5%;当干冰颗粒粒径提高至0.8 mm 时,相比干冰颗粒粒径0.5 mm 时的铣削区域温度继续降低6.7%~ 17.0%。干冰颗粒流量同样对切削温度变化具有显著影响,在干冰射流流量为0.5 kg/min时,铣削温度相较于干切削降低幅度为29.8%~ 46.8%;当干冰颗粒流量达到0.8 kg/min 时,铣削温度进一步降低18.4%~ 28.7%。结果表明,Inconel 718 铣削温度随干冰颗粒射流粒度或流量增大时均降低,这是由于干冰颗粒射流冲击切削区域时,冷却方式主要为干冰颗粒升华冷却以及强制对流换热效应。干冰粒度或流量增大能够增强干冰颗粒射流对加工区域的冲击效果,提高强制对流换热作用。同时,随着干冰颗粒射流流量提高,干冰颗粒在切削区域的升华换热总量提高,从而有助于降低铣削区域温度。

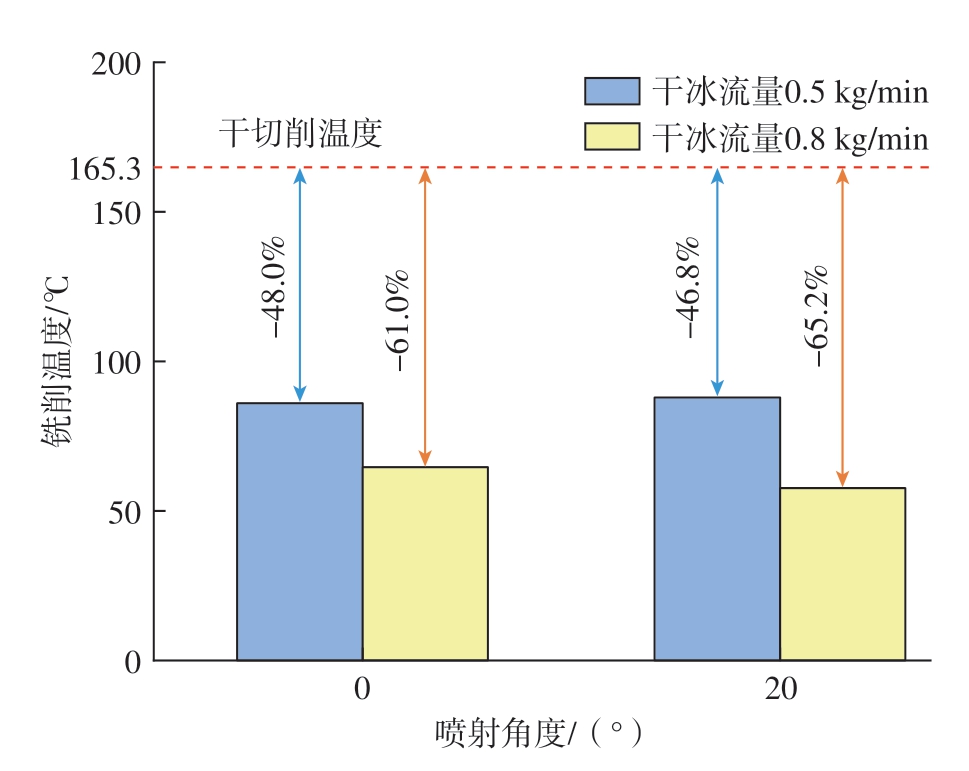

通过调整干冰颗粒射流喷嘴与加工表面之间的相对位置,探究干冰射流喷射角度对Inconel 718 铣削加工温度的影响,试验结果如图7 所示。研究表明,在干冰颗粒粒径0.8 mm 条件下,分别以0.5 kg/min 和0.8 kg/min 的干冰射流流量对Inconel 718 铣削区域进行冷却时,铣削温度相较于干切削铣削温度的下降幅度分别为48.0%和61.0%(射流入射角度0°),以及46.8%和65.2%(射流入射角度20°)。因此,在相同干冰粒度与流量条件下,不同射流入射角度对铣削区域冷却的温度降低幅度差值仅为1.2%~ 4.2%,表明干冰射流入射角度对冷却效果的影响相对较小。这是由于干冰颗粒射流的冷却冲击过程对加工区域强制换热效果明显,并且干冰颗粒射流的实际升华冷却范围远大于铣削区域面积,从而使干冰射流对喷射区域的冷却效果相对均匀,铣削温度变化对喷嘴入射角度的依赖性相对较低。

图7 干冰颗粒射流喷射角度对铣削温度的影响

Fig.7 Effect of dry ice particle jet injection angle on milling temperature

3.2 切削力

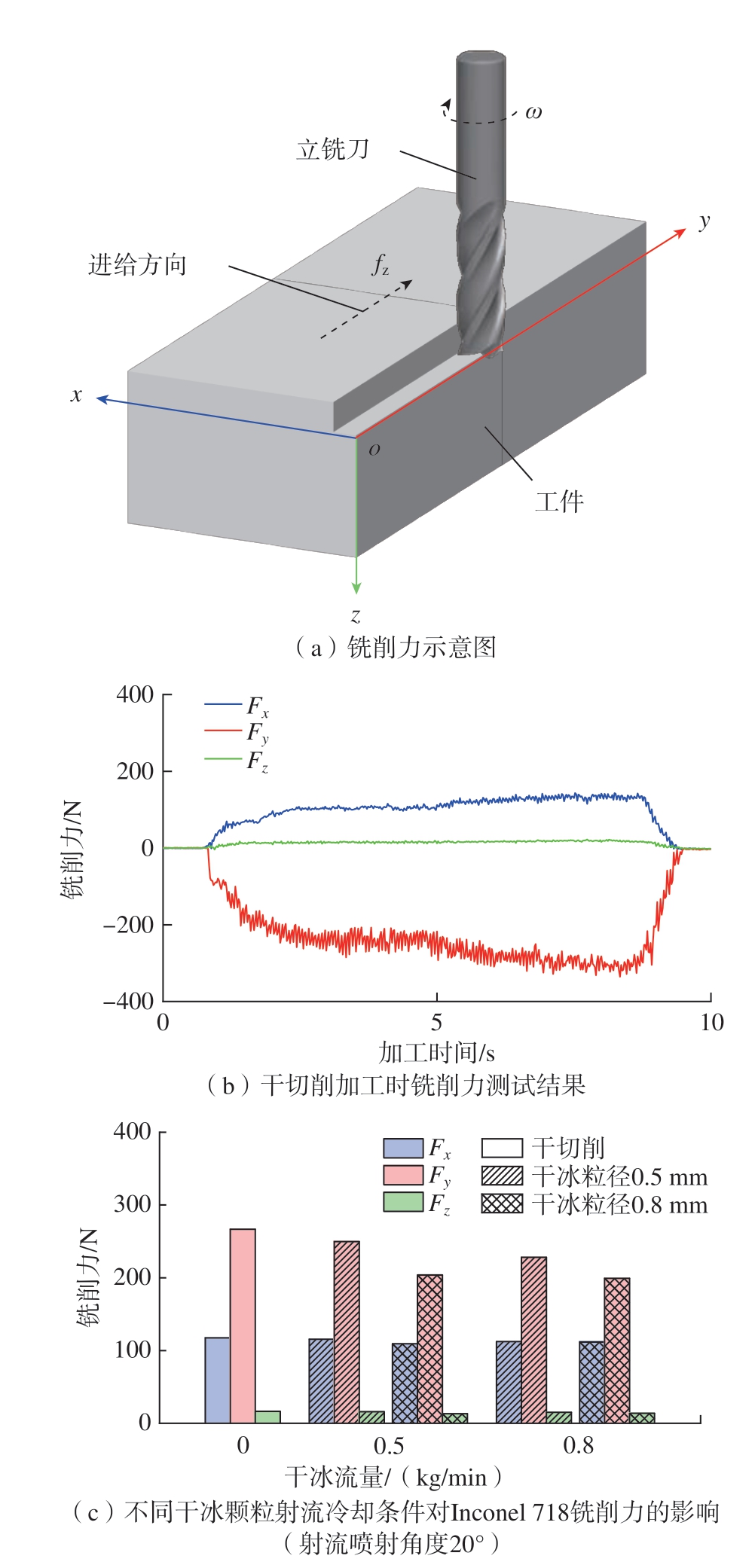

图8(a)为Inconel 718 铣削过程中的铣削力示意图,对比分析Inconel 718 在不同加工条件下的铣削力变化规律,如图8(b)为干切削过程铣削力Fx、Fy、Fz变化曲线,因高温合金在干切削时切削温度高、刀–工与刀–屑界面摩擦作用剧烈且刀具磨损快,使干切削条件下产生的切削力较大。根据图8(c)所示不同冷却条件下铣削力变化发现,施加干冰颗粒射流冷却后Inconel 718 加工过程铣削力相较干切削工况得到改善。相较于干切削加工产生的铣削力,施加干冰冷却后的铣削力降低幅度为6.37%~ 25.28%。同时,铣削力的降低幅度与干冰颗粒射流中干冰粒径及干冰流量有关,随干冰粒径或干冰流量增大,Inconel 718 加工时铣削力呈降低趋势。

图8 Inconel 718 在不同加工条件下的铣削力变化

Fig.8 Changes in milling force of Inconel 718 under different machining conditions

结合图6 可知,增大干冰颗粒射流中的干冰粒径或干冰流量可以显著降低Inconel 718 铣削加工时的铣削温度。通过降低切削加工过程中产生的切削热,有助于减缓刀具磨损并延长刀具寿命,对降低切削力具有积极作用。此外,干冰颗粒经由射流形式喷射至切削区域,能够润湿刀–屑及刀–工接触界面,形成界面润滑层并降低摩擦系数。同时,干冰相变形成的强化换热效应能够吸收大量切削热,可减缓刀–屑界面黏附作用,进一步改善切削加工区域冷却润滑效果,上述因素均为干冰颗粒射流冷却辅助铣削Inconel 718 时铣削力降低的原因。

3.3 表面质量

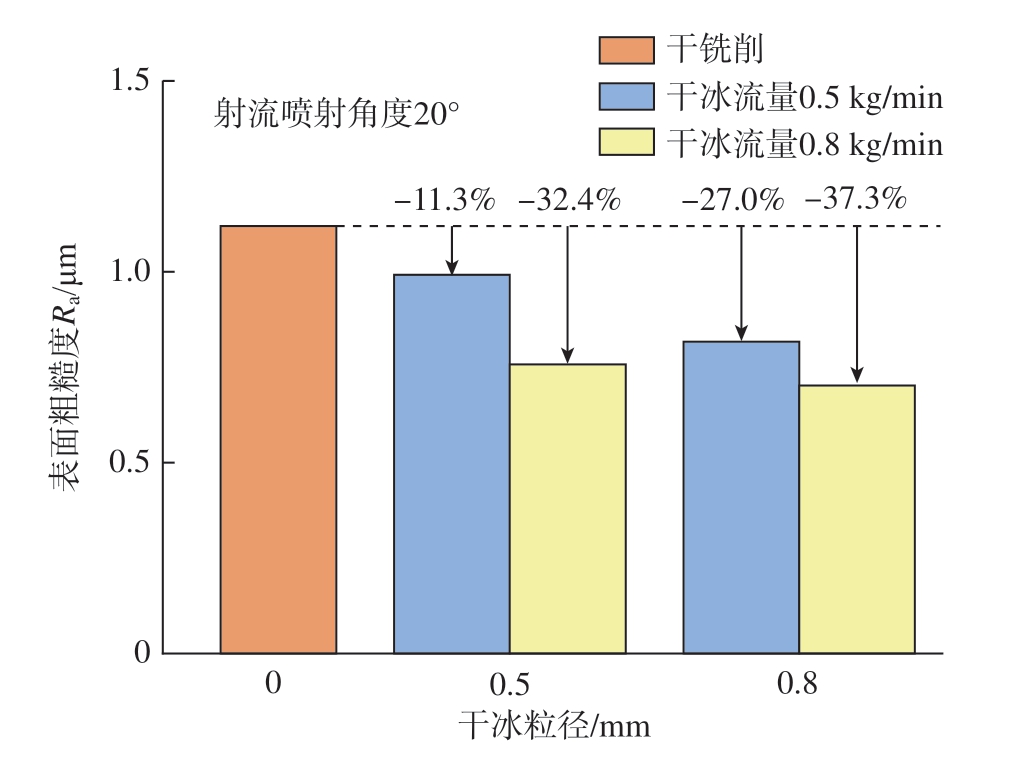

图9 为Inconel 718 在干切削与不同干冰颗粒射流冷却条件下铣削加工表面粗糙度对比结果。相较于干切削加工,干冰颗粒射流冷却条件下获得的加工表面粗糙度随干冰粒径或流量增大呈现降低趋势。在干冰射流喷射角度固定为20°,干冰流量分别设置为0.5 kg/min 和0.8 kg/min,粒径分别为0.5 mm 和0.8 mm 时,相比干切削加工表面粗糙度,干冰颗粒射流冷却条件下的加工表面粗糙度降低幅度为11.3%~ 37.3%。一方面,干冰颗粒射流对铣削区域的冷却和润滑作用,在有效降低铣削力和铣削温度、减缓刀具磨损同时有助于减轻加工表面塑性变形;另一方面,干冰颗粒射流良好的低温冷却效果能够降低工件材料塑性,从而抑制加工表面缺陷产生并降低加工表面粗糙度。结合图6 可知,干冰粒径0.8 mm 与干冰流量0.8 kg/min 时的冷却射流参数对铣削加工区域冷却效果更为明显,此时获得的加工表面粗糙度值最低。

图9 不同干冰颗粒射流冷却条件下的加工表面粗糙度对比

Fig.9 Comparison of cutting surface roughness under different dry ice particle jet cooling conditions

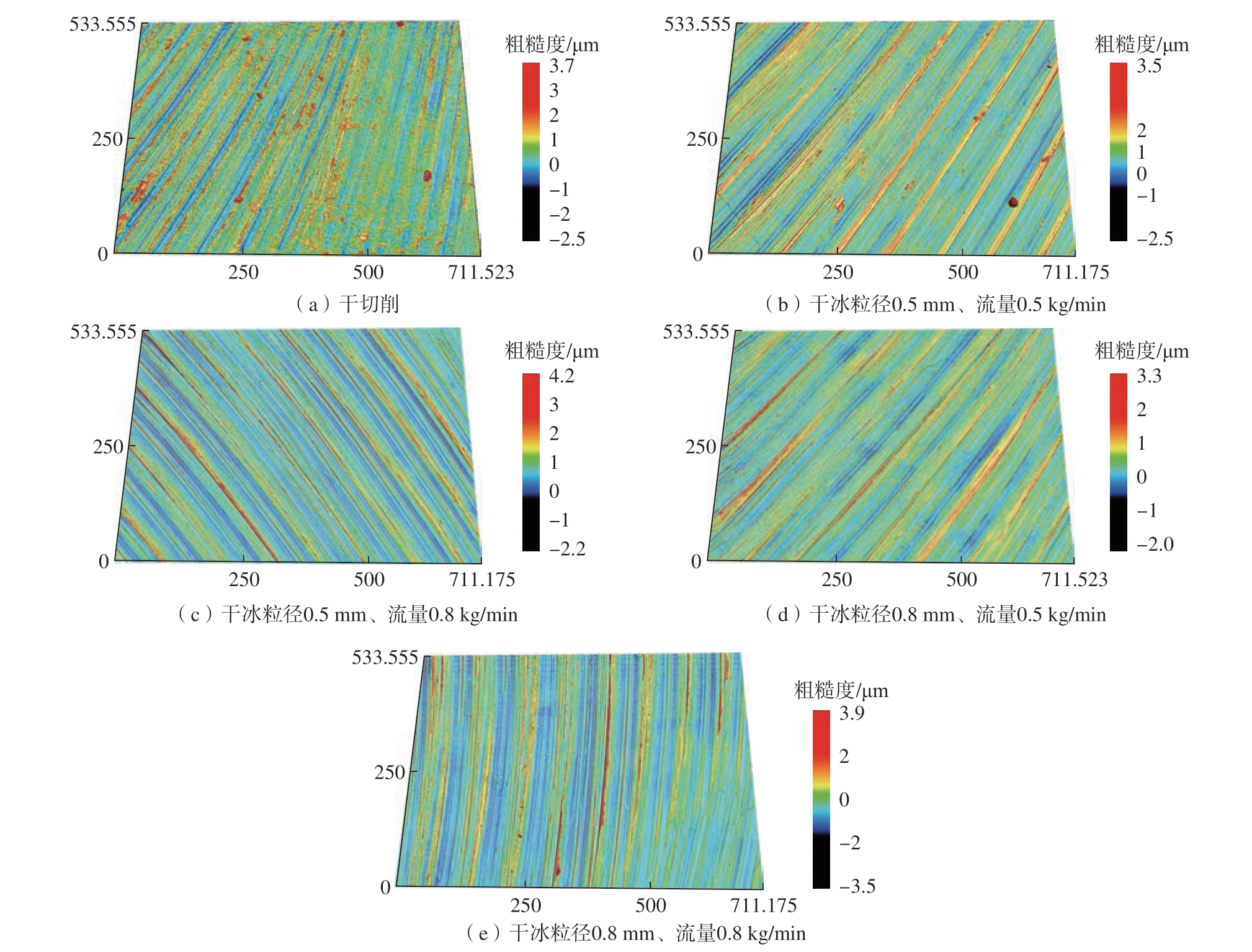

图10 为不同干冰颗粒射流冷却条件下Inconel 718铣削加工表面三维形貌对比结果。由于高温合金Inconel 718 热物理性能较差,在干切削过程中产生的热量难以有效释放,引起的高切削温度使材料塑性变形程度增加,导致干切削加工获得的材料表面存在犁沟和黏附等缺陷,如图10(a)所示。图10(b)~(e)为不同干冰颗粒射流冷却条件下获得的Inconel 718 加工表面三维形貌,可以看出,加工表面主要为刀具进给痕迹,材料黏附等缺陷得到有效抑制。同时,干冰射流的冷却强度对加工表面质量具有一定影响,在较低的冷却强度下,加工过程较高的铣削温度使表面材料去除时塑性变形相对剧烈,加工表面仍存有少量黏附缺陷,如图10(b)所示。随着干冰颗粒射流冷却效果提升,铣削温度下降,材料去除时塑性变形程度降低,加工表面缺陷减少,从而使表面质量得到提升,见图10(c)~(e)。上述结果表明,采用干冰颗粒射流对Inconel 718 切削过程进行冷却,能够有效改善加工表面质量,降低工件加工表面粗糙度。

图10 不同干冰颗粒射流冷却条件下Inconel 718 铣削加工表面三维形貌对比

Fig.10 Comparison of three-dimensional surface morphology of Inconel 718 milling under different dry ice particle jet cooling conditions

4 结论

本文开展了干冰颗粒射流冷却铣削Inconel 718 切削性能评价试验研究,探索了干冰颗粒射流工艺参数对Inconel 718 切削加工性的影响,分析了不同冷却强度下铣削温度、铣削力、表面粗糙度的变化规律,并与Inconel 718 干切削对比验证了干冰颗粒射流冷却辅助切削的技术优势。主要得出如下结论。

(1)干冰颗粒射流对Inconel 718 加工过程具有显著的冷却作用,增大干冰颗粒粒径与流量能够有效降低铣削温度。施加干冰冷却后,铣削温度降低幅度可达到65.2%。此外,由于干冰颗粒升华以及强制对流换热对铣削加工区域的冷却效果明显,铣削温度变化受射流喷嘴入射角度的影响较小。

(2)与干切削相比,干冰颗粒射流冷却有助于改善加工区域冷却润滑条件并减缓刀具磨损,从而可以有效降低Inconel 718 铣削加工过程的铣削力,且铣削力降低幅度与干冰颗粒射流中干冰粒径及流量呈正相关关系。同时,干冰颗粒射流冷却能够影响材料切除时的塑性变形行为,施加干冰冷却获得的铣削加工表面质量优于干切削加工。

(3)综合本研究可以得出,干冰颗粒射流作为一种绿色清洁辅助冷却技术,可以有效改善镍基高温合金Inconel 718 的切削加工性,在加工过程中起到降低切削温度与切削力,以及提高加工表面质量的作用,在难加工材料切削加工领域具有较好的应用前景。

[1] EZUGWU E O.Key improvements in the machining of difficult-to-cut aerospace superalloys[J].International Journal of Machine Tools and Manufacture,2005,45(12–13): 1353–1367.

[2] WANG B,LIU Z Q,CAI Y K,et al.Advancements in material removal mechanism and surface integrity of high speed metal cutting: A review[J].International Journal of Machine Tools and Manufacture,2021,166: 103744.

[3] GUPTA M K,SONG Q H,LIU Z Q,et al.Environment and economic burden of sustainable cooling/lubrication methods in machining of Inconel–800[J].Journal of Cleaner Production,2021,287: 125074.

[4] ZHAO W,REN F,IQBAL A,et al.Effect of liquid nitrogen cooling on surface integrity in cryogenic milling of Ti–6Al–4V titanium alloy[J].The International Journal of Advanced Manufacturing Technology,2020,106(3): 1497–1508.

[5] WEINERT K,INASAKI I,SUTHERLAND J W,et al.Dry machining and minimum quantity lubrication[J].CIRP Annals,2004,53(2): 511–537.

[6] LIANG X L,LIU Z Q,LIU W T,et al.Surface integrity analysis for high-pressure jet assisted machined Ti–6Al–4V considering cooling pressures and injection positions[J].Journal of Manufacturing Processes,2019,40: 149–159.

[7] JAMIL M,HE N,ZHAO W,et al.Assessment of energy consumption,carbon emissions and cost metrics under hybrid MQL–Dry ice blasting system: A novel cleaner production technology for manufacturing sectors[J].Journal of Cleaner Production,2022,360: 132111.

[8] 刘书暖,夏文强,王宁,等.CFRP/钛合金叠层构件低温钻削的轴向力与成孔质量研究[J].航空制造技术,2019,62(13): 82–86.LIU Shunuan,XIA Wenqiang,WANG Ning,et al.Research on thrust force and hole quality of drilling CFRP/Ti stacks in low temperature[J].Aeronautical Manufacturing Technology,2019,62(13):82–86.

[9] HALIM N,HARON C,GHANI J,et al.Tool wear and chip morphology in high-speed milling of hardened Inconel 718 under dry and cryogenic CO2 conditions[J].Wear,2019,426–427: 1683–1690.

[10] 赵香港,郝秀清,章梓航,等.低温CO2辅助PCD刀具硬车削轴承套圈的装置及试验研究[J].表面技术,2023,52(2): 307–316.ZHAO Xianggang,HAO Xiuqing,ZHANG Zihang,et al.Low temperature CO2 assisted PCD tool hard turning bearing ring device and experimental research[J].Surface Technology,2023,52(2): 307–316.

[11] MULYANA T,RAHIM E A,MD YAHAYA S N.The influence of cryogenic supercritical carbon dioxide cooling on tool wear during machining high thermal conductivity steel[J].Journal of Cleaner Production,2017,164: 950–962.

[12] 荆露,牛秋林,陈明,等.超临界CO2微量润滑铣削Al–42 wt% Si 合金切削加工性研究[J].工具技术,2022,56(7): 8–13.JING Lu,NIU Qiulin,CHEN Ming,et al.Study on milling performance of Al-42wt% Si alloy with supercritical CO2 minimum quantity lubrication[J].Tool Engineering,2022,56(7): 8–13.

[13] JAMIL M,HE N,HUANG X,et al.Measurement of machining characteristics under novel dry ice blasting cooling assisted milling of AISI 52100 tool steel[J].Measurement,2022,191: 110821.

[14] 肖虎,李亮.TC4钛合金在低温CO2冷却下的切削性能[J].中国机械工程,2017,28(8): 883–887.XIAO Hu,LI Liang.High speed cutting of TC4 titanium alloy under cryogenic CO2 cooling conditions[J].China Mechanical Engineering,2017,28(8): 883–887.

[15] CORDES S,HÜBNER F,SCHAARSCHMIDT T.Next generation high performance cutting by use of carbon dioxide as cryogenics[J].Procedia CIRP,2014,14: 401–405.

[16] RAHIM E A,RAHIM A A,IBRAHIM M R,et al.Experimental investigation of supercritical carbon dioxide (SCCO2)performance as a sustainable cooling technique[J].Procedia CIRP,2016,40: 637–641.

[17] KHOSRAVI J,AZARHOUSHANG B,BARMOUZ M,et al.High-speed milling of Ti6Al4V under a supercritical CO2+MQL hybridcooling system[J].Journal of Manufacturing Processes,2022,82: 1–14.