钛合金的比强度高、耐热耐腐蚀性能好,非常符合航空航天发动机等部件工作环境对于材料的特殊要求,被广泛应用于航空、航天、国防等高科技领域。但钛合金机械加工性能差,高速切削时产生的高温会导致刀具易变形,加工成本较高[1–2]。

作为放电加工技术,短电弧加工具有更高的能量密度和电–热转换效率,加工效率远高于传统电火花加工,已被广泛用于大型高强、超硬、高韧性合金零件的加工中[3]。然而不论是电火花加工还是电弧加工,由于是通过高温熔化和蒸发去除材料,加工后工件表面会覆盖着由再铸层和热影响区组成的热损伤层[4]。特别是硬、脆的再铸层,降低了零部件的疲劳强度和使用寿命,增加了后续精加工的难度[5]。

Nguyen 等[6–7]提出在低电阻率的去离子水下同步进行micro-EDM 和micro-ECM 的混合加工工艺方法(SEDCM),有效地降低了表面粗糙度和再铸层厚度,改善了表面质量。Zhang[8]和徐正扬[9]等提出一种在低电导率盐溶液下的管电极高速电化学放电钻孔(TSECDD)混合加工方法;与传统EDM 相比,TSECDD 可以实现高速加工和良好的表面质量。Han 等[10–11]研究了气溶胶介质中电火花烧蚀与电化学加工相结合的工艺,相比于电火花烧蚀加工,联合工艺加工后再铸层的厚度得到了很大改善。但上述研究大多使用的是低电导率溶液,电解加工效率较低,不适合在大去除量难加工材料的高效高表面质量加工中应用。

本文采用导电能力更强的NaCl 溶液作为工作介质,通过增强短电弧加工中底面间隙电化学作用达到去除再铸层的效果,实现了短电弧–电化学复合加工。通过建立间隙理论模型讨论了影响短电弧–电化学复合加工的关键工艺参数,并通过单因素试验研究了关键工艺参数对复合加工工件表面质量的影响。

1 短电弧–电化学复合加工基本原理及影响因素分析

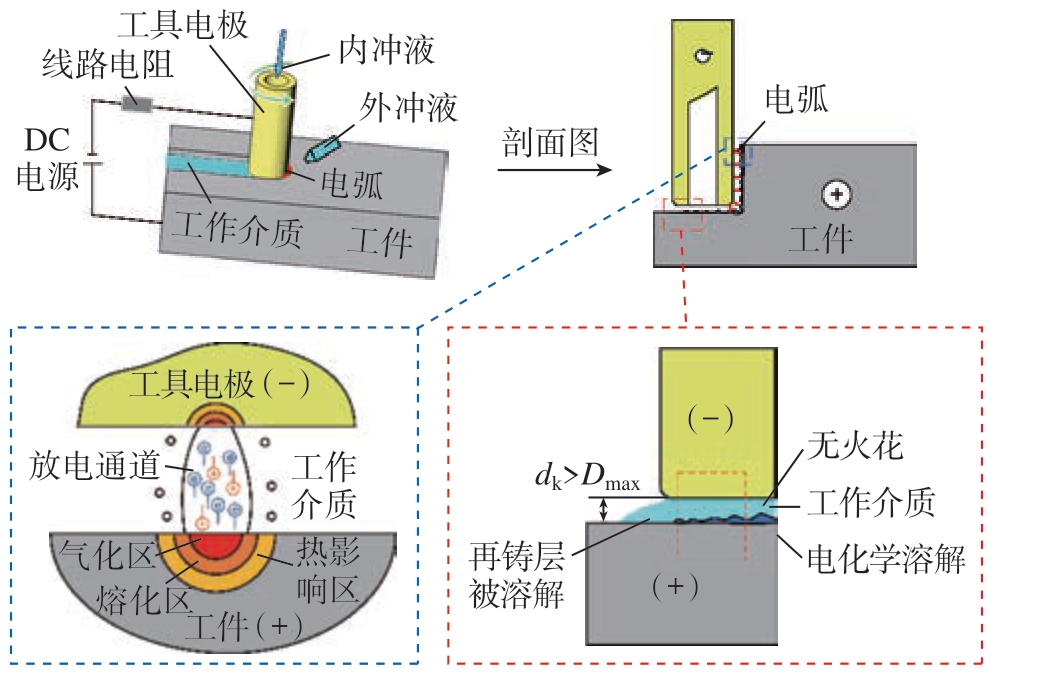

传统短电弧铣削加工时,工作介质通常采用高压空气和自来水的混合介质,此混合介质的介电性能较强,可以很好地满足介质击穿放电的要求,实现材料的高效去除。但由于工作介质介电性较强,导致底面电化学作用很弱,不能满足提高加工件表面质量的要求。短电弧–电化学复合加工使用盐溶液作为工作介质,且试验发现盐溶液介质中短电弧放电仍能发生,并且电化学加工随着电弧加工同时进行,很好地去除了电弧加工后表面热损伤层。短电弧–电化学复合加工过程的基本原理如图1 所示。

图1 短电弧–电化学复合加工基本原理

Fig.1 Basic principle of short electric arc-electrochemical hybrid machining

短电弧–电化学复合加工过程主要是电极侧面间隙的短电弧加工和底面间隙的电化学溶解。当旋转石墨电极逐渐靠近工件并达到临界放电间隙时,在电极和工件之间施加的大功率直流电源的作用下,会击穿间隙,形成电弧放电通道。其中混合介质中的带电粒子在电场作用下快速运动,将放电能量迅速传递到工件和电极表面,形成气化区、熔化区和热影响区,如图1 左下图所示。在电极的高速旋转和工作介质的高速冲刷下,被去除的材料从放电间隙中排出,实现材料的高效去除。在此过程中,工具电极与工件的侧面间隙保持在小于理论最大值的放电间隙距离内,材料去除主要以放电侵蚀为主,电化学溶解相对较少。

如图1 右下图所示,由于电弧放电能量较大,导致加工时的过切量较大,电弧加工后电极与工件的底面间隙(dk)较大,超过了短电弧放电的最大间隙(Dmax),此时电极底面与工件基本不发生放电蚀除。随着加工继续进行,在冲液介质的作用下,底面间隙充满工作液,此时工具电极、工件和工作介质组成电解池,在外加直流电源的作用下发生电化学反应,由短电弧放电产生的再铸层被电化学溶解去除,表面质量从而得到改善。

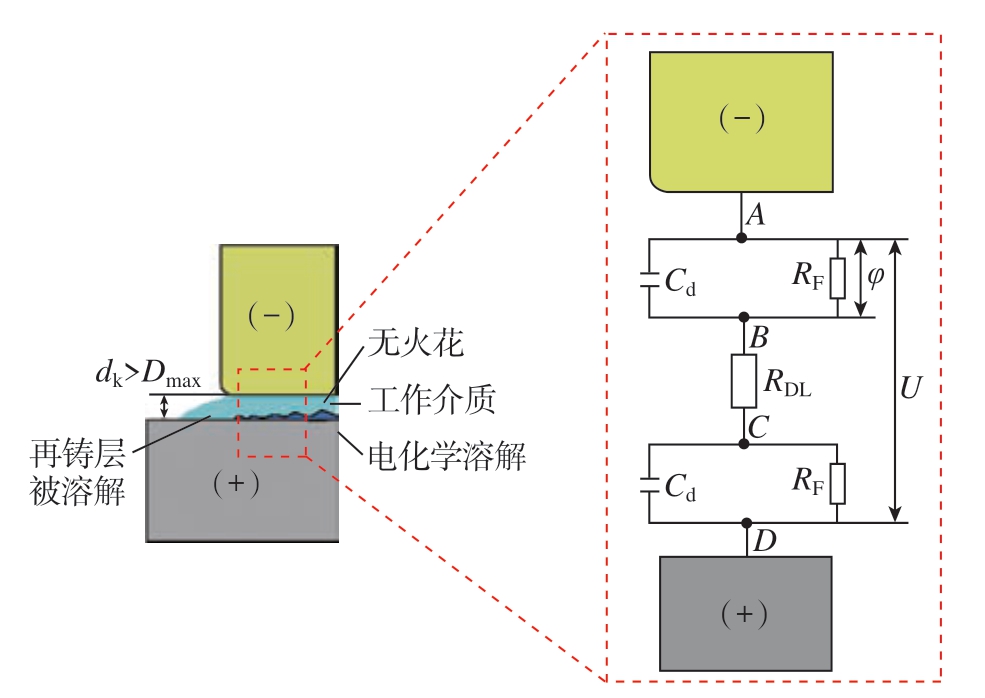

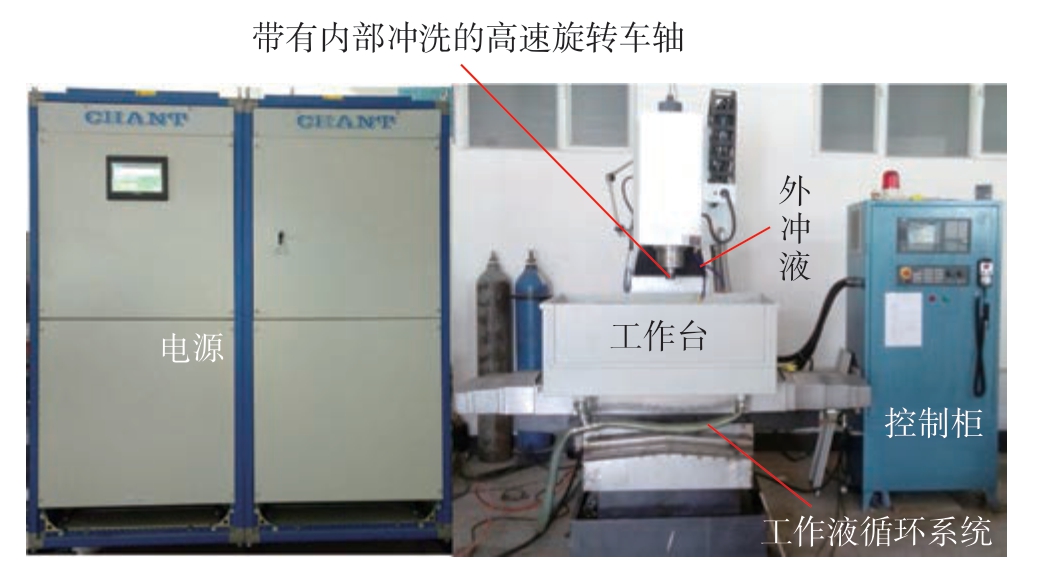

当两电极在盐溶液工作介质中施加电压时,会发生电化学反应。在电极和电解液的界面上,形成两层极性相反的离子,其作用类似于两个平行板电容器。因此,工具电极与工件之间可以等效为一个双电层模型。图2 为建立的底面双电层模型,其中,φ 是双电层电压;U是两个电极之间的电压;Cd 是电极和工件界面的双电层电容。因此,流过双电层电容Cd 的充电电流密度ic可表示为

图2 底面间隙双电层模型

Fig.2 Double-layer model of bottom gap

在双电层模型中,间隙电阻为法拉第电阻RF,流经法拉第电阻的电流密度称为法拉第电流密度iF,根据巴特勒–沃尔默方程,法拉第电流密度iF 为

式中,i0 为交换电流密度;α 为转移系数;n 为溶液离子的化合价;F 为法拉第常数;R 为气体常数;T 为绝对温度。

式(2)中,前后两项分别代表着阳极电流密度和阴极电流密度,但在实际运算中,阴极电流密度远远小于阳极,常常被省略。因此iF 可以被简化为

从图2 可知,从点A 到点B 以及从点B 到点C 的电流密度可以表示为

式中,U 为施加在两极间的电压;RDL 为底面间隙工作介质的电阻,计算公式为

式中,ρ 为底面间隙工作介质的电阻率;dk 为短电弧加工后工具电极与工件电极之间的距离,数值可在试验中测量。

由于IAB=IBC,所以由式(4)和(5)可以得出

通过式(7)可以求出双电层电压φ。影响双电层电压φ 的主要因素为加工电压、底面间隙工作介质的电阻率和电弧加工后两极间的间隙距离。其中,两电极间隙距离主要由电弧加工产生,而电弧放电产生的间隙大小也主要取决于加工电压和工作介质的电阻率。

由法拉第电解定律可知,电极界面上发生化学变化的物质的质量与通入的电量成正比,即

式中,V 为阳极工件表面溶解的材料体积;ω 为体积电化学当量;Q 为通过电解液的电量;t 为通电时间变量;I 为通过底面间隙的电流,计算公式为

式中,S 为电流流过工具电极底面的面积。

由式(8)和(9)可以计算出底面间隙电化学溶解材料的体积,为

由式(10)可以看出,电化学溶解材料的体积V 主要受工具电极的驻留时间,即工具电极进给速度的影响。

综合以上分析可以得出,实现高效高质量的短电弧–电化学复合加工技术去除材料的快慢主要受加工电压、工作介质电阻率和进给速度3 个关键因素的影响。通过单因素试验研究了三者分别对短电弧–电化学复合加工表面质量的影响。

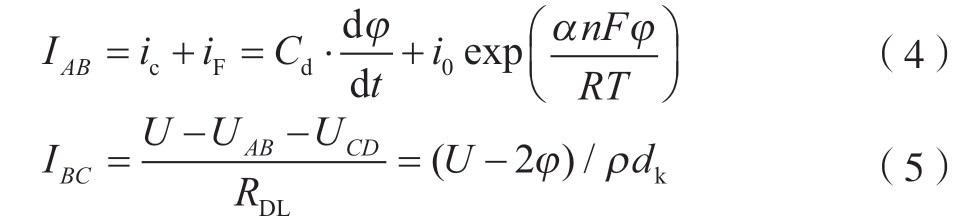

2 试验装置

试验在自制的短电弧数控铣床上进行,该机床主要由运动平台、数控系统、介质液循环系统、工作台和大功率DC 电源组成。其中,大功率直流电源的最大电压和最大电流分别为35 V 和4000 A,加工基本装置如图3 所示。工具电极通过垂直卡盘夹紧在旋转的主轴上,工作液从管状电极的内孔以及外冲液系统中冲洗出来。工作介质采用NaCl 溶液,由水泵提供,流量为8 L/min。工件采用30 mm×30 mm×8 mm 的钛合金TC4,工具电极采用外径18 mm、内径8 mm 的管状石墨电极,主要加工参数见表1。试验中,用超景深显微镜(VHX–6000)测量加工后试件的表面粗糙度和三维形貌,用扫描电镜显微镜(SUPRA 55VP)观察加工后试件表面微观形貌。用线切割机将试件切割成8 mm×8 mm×4 mm 的样块,制备金相样品。对样件进行镶嵌、研磨、抛光和化学腐蚀之后,用光学显微镜(MJ21)对加工件横截面进行观测。

表1 主要加工参数

Table 1 Main processing parameters

图3 加工基本装置

Fig.3 Basic machining equipment

3 试验结果及讨论

3.1 加工电压对短电弧–电化学复合加工表面质量的影响

(1)加工电压对加工表面形貌的影响。

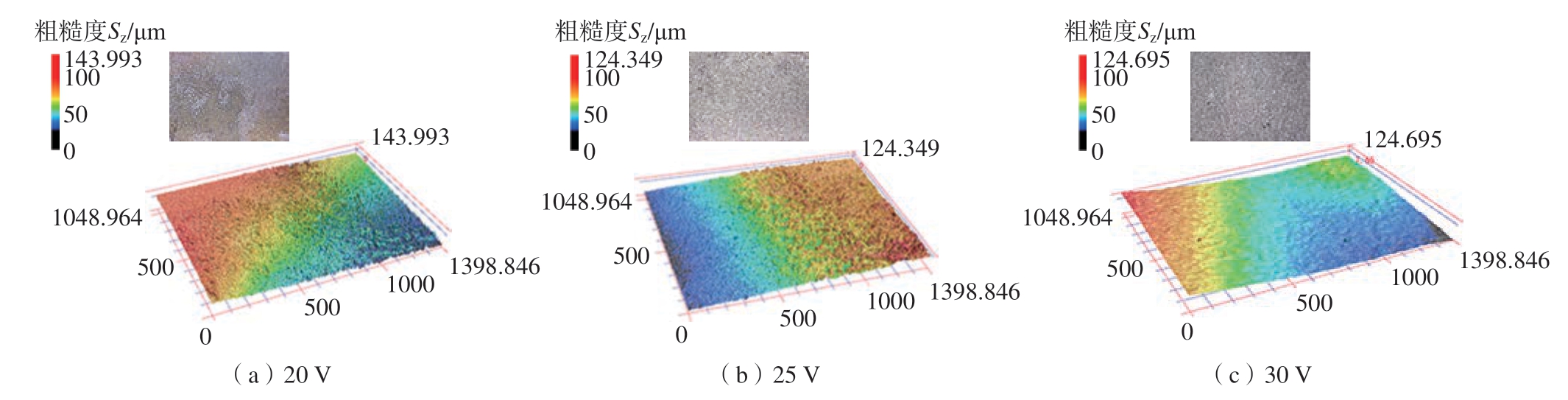

图4 展示了在盐溶液质量分数10%、进给速度4 mm/min 时,不同电压下工件表面的三维形貌和二维平面图,可以发现,随着加工电压的增加,被加工表面呈现出逐渐光滑的趋势,直到最后保持稳定的波动。这主要是因为随着加工电压的增加,即使电弧加工阶段对工件表面的损伤增大,但随着电压的增大,对底面电化学效应的增强效果更强,电弧加工后的表面缺陷被更快速地去除。当加工电压为15 V 时,由于电化学的抑制作用导致电弧的能量受到抑制,材料的蚀除量较小,加工很难进行。

图4 不同加工电压下工件表面的三维形貌和二维平面图(μm)

Fig.4 Three-dimensional topography and two-dimensional plane of workpiece surface under different machining voltages (μm)

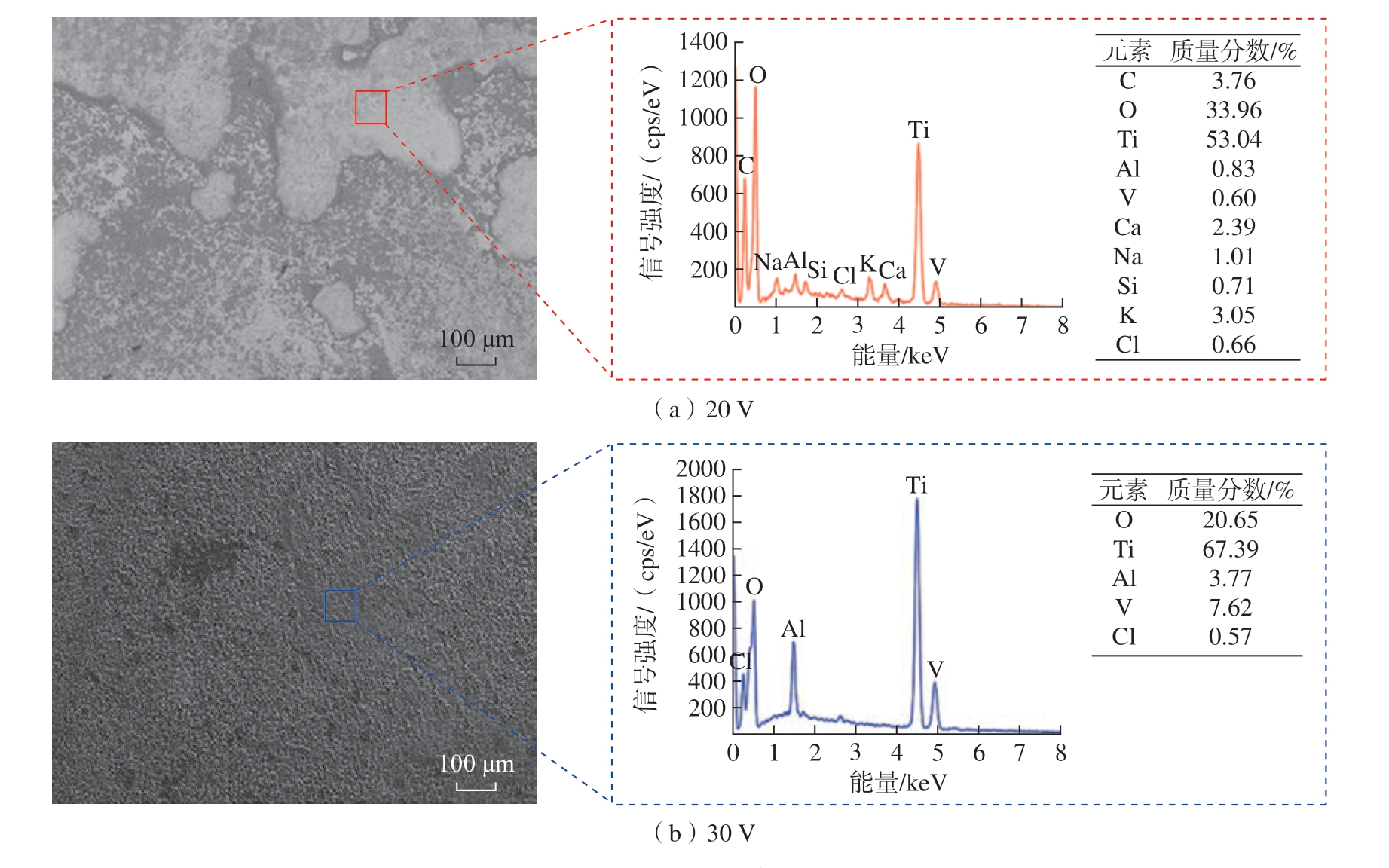

图5 展示了在盐溶液质量分数10%、进给速度4 mm/min 时,加工电压为20 V 和30 V 时的加工后表面微观形貌。从图5(a)中可以看出,在电压为20 V 时,加工后表面仍存在未完全溶解的再凝固物质。这主要是由于加工电压相对较低,底面间隙电化学作用相对较弱,尽管较低的加工电压电弧加工后表面热损伤较小,但相对于底面电化学作用,较小的电压对电化学作用的影响更大,导致加工后表面再凝固物质没能完全去除。从图5(b)可以看出,在电压为30 V 时,加工后表面较光滑,表面质量得到较大提高。这是因为在30 V 的加工电压下,对底面电化学的促进作用强于该电压下电弧的损伤作用,提高了加工后工件的表面质量。从加工后的表面元素分布也能看出,在电压20 V 时,加工后工件表面仍存在未完全去除的C 元素化合物;在电压30 V时,加工后工件表面C 元素化合物已被完全去除。

图5 不同加工电压下工件表面的微观形貌

Fig.5 Micromorphology of workpiece surface under different machining voltages

(2)加工电压对加工表面粗糙度的影响。

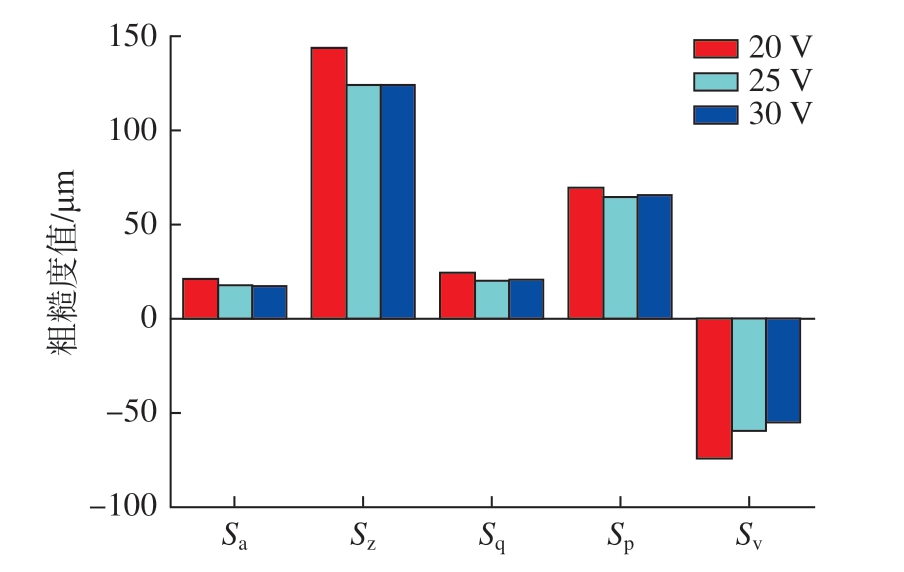

图6 展示了在盐溶液质量分数10%、进给速度4 mm/min 时,不同加工电压下的工件表面粗糙度值。可以发现,随着加工电压的增加,表面粗糙度Sa 呈现出逐渐减小最后稳定波动的趋势,与表面三维形貌的趋势一致。当加工电压为20 V 时,Sa 和Sz 分别为20.987 μm 和143.993 μm。随着加工电压的增加,Sa 和Sz 逐渐减小,当加工电压为25 V 时,Sa 和Sz 分别减小到17.982 μm 和124.349 μm。当加工电压继续增加,Sa 和Sz 变化不大。这主要是因为当加工电压继续增大时,电弧加工产生的损伤更大,此时电弧加工后的过切量较大,导致两电极底面间的距离增大,削弱了电化学效应,尽管增大电压电化学加工的强度增加,但共同作用下导致电压继续增大时Sz 变化不大。加工电压30 V 时,Sa 和Sz 分别为17.428 μm 和124.695 μm。

图6 不同加工电压下工件表面粗糙度

Fig.6 Surface roughness of workpiece under different machining voltages

3.2 盐溶液浓度的影响试验分析

(1)盐溶液浓度对加工表面形貌的影响。

图7 展示了在加工电压25 V、进给速度4 mm/min时,不同盐溶液浓度下工件表面的三维形貌和二维平面图,可以发现,随着盐溶液浓度的增加,被加工表面的形貌呈现出逐渐光滑的趋势,直到最后保持稳定的波动。这主要是因为随着盐溶液浓度的增加,电弧加工阶段受到抑制的程度越来越强,电弧加工对工件表面的热损伤减小,再加上底面电化学作用的增强,使电化学溶解的更多,加工件表面更好。

图7 不同盐溶液浓度下工件表面的三维形貌和二维平面图(μm)

Fig.7 Three-dimensional morphology and two-dimensional plane of workpiece surface under different salt solution concentrations (μm)

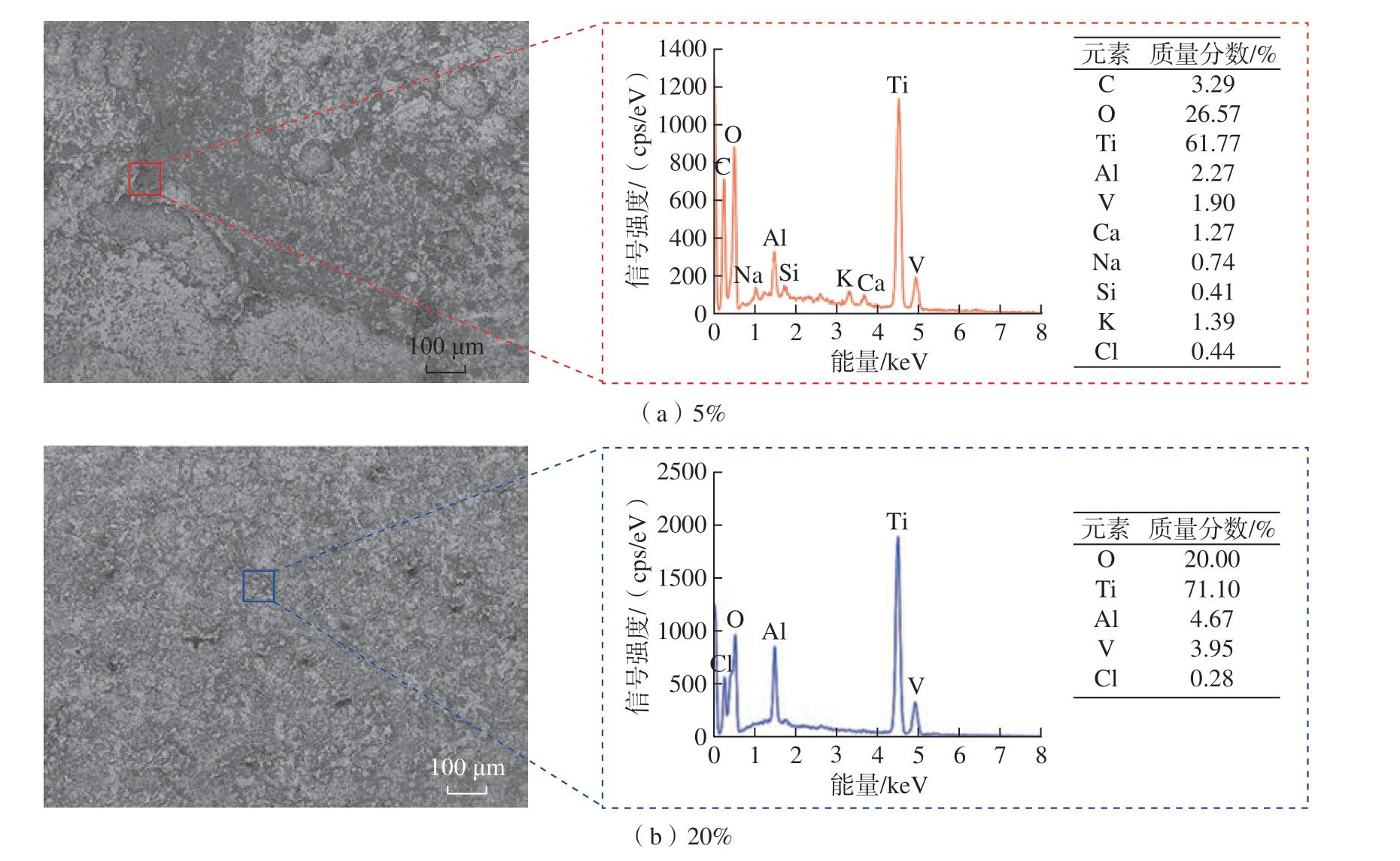

图8 展示了在加工电压25 V、进给速度4 mm/min时,盐溶液质量分数为5%和20%时加工件表面的微观形貌。从图8(a)可以看出,在盐溶液质量分数为5%时,加工后工件表面仍存在未完全溶解的再凝固物质。这主要是由于盐溶液浓度相对较低,导致对电弧的抑制作用相对较弱,电弧加工后工件表面质量较差,再加上此时底面间隙电化学作用相对较弱,共同导致加工后工件表面质量提升程度受限。从图8(b)中可以看出,在盐溶液质量分数为20%时,加工后表面较光滑,表面质量得到很大提高。这是因为在20%的盐溶液下,电弧的抑制作用更强,电弧加工后表面损伤减弱,再加上底面较强的电化学作用,使得加工后工件表面质量得到很大提高。从加工后的表面元素分布也能看出,在盐溶液质量分数为5%时,加工表面仍存在未完全去除的C 元素化合物,在盐溶液质量分数为20%时,加工后工件表面已不存在C 元素化合物。

图8 不同盐溶液浓度下工件表面的微观形貌

Fig.8 Micromorphology of workpiece surface at different salt solution concentrations

(2)盐溶液浓度对加工表面粗糙度的影响。

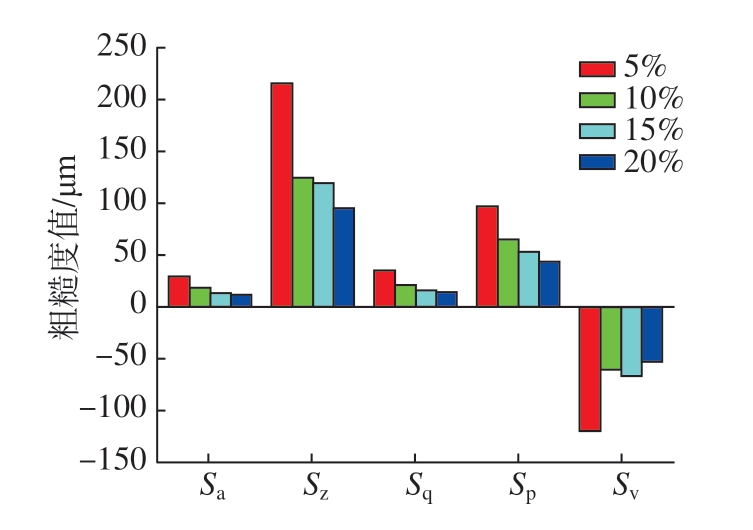

图9 展示了在加工电压25 V、进给速度4 mm/min时,不同盐溶液浓度下的工件表面粗糙度值。可以发现,随着盐溶液浓度的增加,表面粗糙度Sa 呈现出逐渐减小的趋势。这主要是由于当盐溶液浓度增加时,电弧加工受到的抑制增大,电弧加工后工件表面的损伤减小,再加上当盐溶液浓度增加时,底面电化学溶解得更加充分,共同作用下使得加工件表面质量得到很大提高。当盐溶液质量分数为20%时,表面粗糙度 Sa 仅有11.64 μm,相对于盐溶液质量分数5%时的29.394 μm 下降了60.4%。当盐溶液质量分数为5%时,Sz 为215.625 μm。随着盐溶液浓度的增加,Sz 逐渐减小。当盐溶液质量分数为20%时,Sz 为94.999 μm。

图9 不同盐溶液浓度下工件表面粗糙度

Fig.9 Surface roughness of workpiece under different salt solution concentrations

3.3 工具电极进给速度的影响试验分析

(1)工具电极进给速度对加工表面形貌的影响。

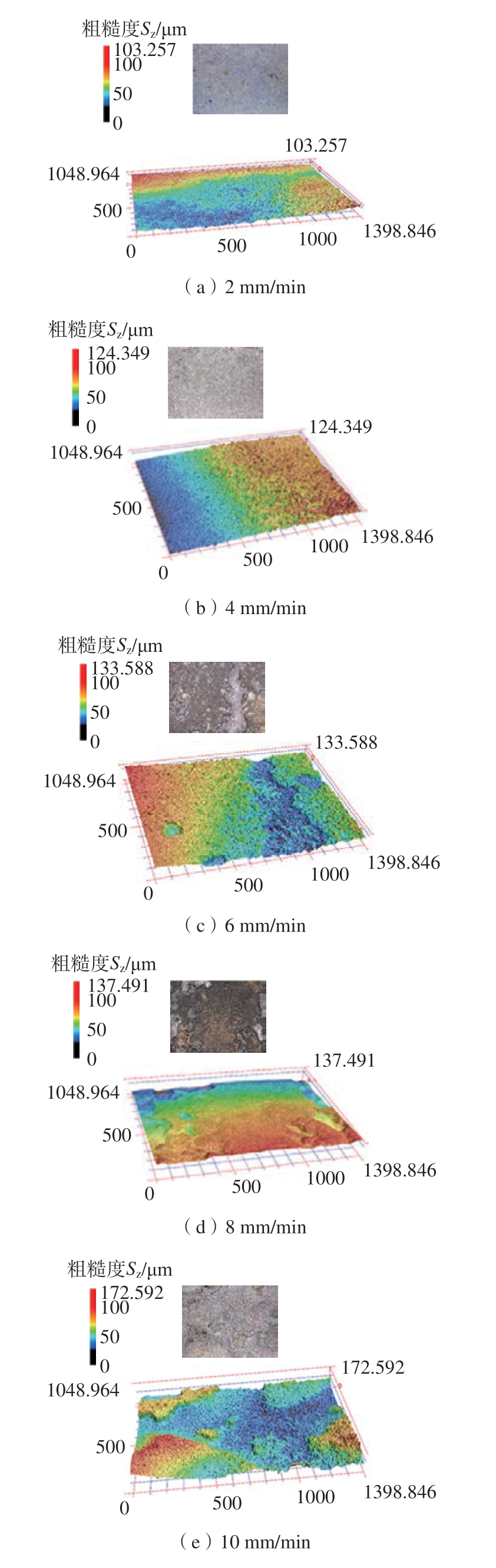

图10 展示了在加工电压25 V、盐溶液质量分数10%时,不同进给速度下短电弧–电化学复合加工表面的三维形貌和二维平面图。通过对比三维形貌图可以发现,随着进给速度的增加,被加工表面的底面形貌越不平缓,整体的加工表面质量变差。这主要是因为随着进给速度的增加,电弧加工阶段在高进给速度下蚀除产物更多,蚀除物的排出也变得更加困难,使得加工会产生更多的二次放电,对工件表面的损伤更严重。另外,进给速度越快,同一时间下电化学作用时间更少,表面缺陷轻微改善。

图10 不同进给速度下工件表面的三维形貌和二维平面图(μm)

Fig.10 Three-dimensional topography and two-dimensional plan of workpiece surface under different feed rates (μm)

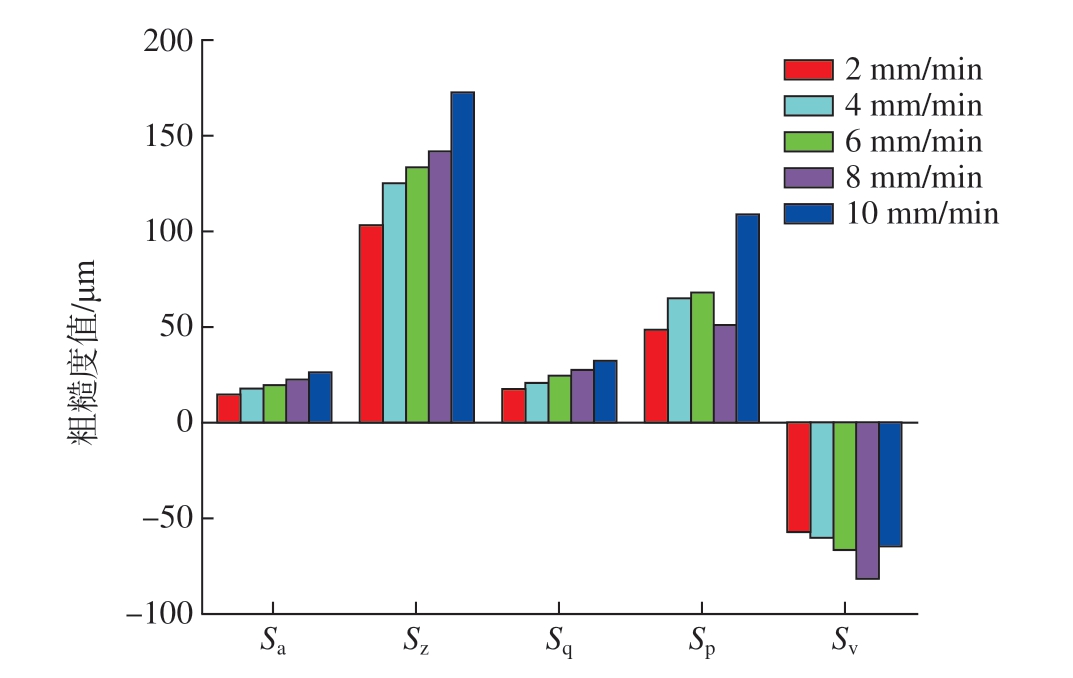

(2)工具电极进给速度对加工表面粗糙度的影响。

通过图11 可以发现,在加工电压25 V、盐溶液质量分数10%时,随着进给速度的增加,表面粗糙度Sa 逐渐增加。当进给速度为2 mm/min 时,Sa 为14.664 μm;当进给速度增加到10 mm/min 时,Sa 增大到25.963 μm。当进给速度为2 mm/min 时,Sz 为103.257 μm。随着进给速度的增加,Sz 逐渐增大,当进给速度增加到10 mm/min 时,Sz 增大到172.592 μm。这主要是因为进给速度较大时,表面热损伤层和凹坑等溶解不充分,导致表面最大高度较大。

图11 不同进给速度对加工表面粗糙度的影响

Fig.11 Effect of different feed rates on machined surface roughness

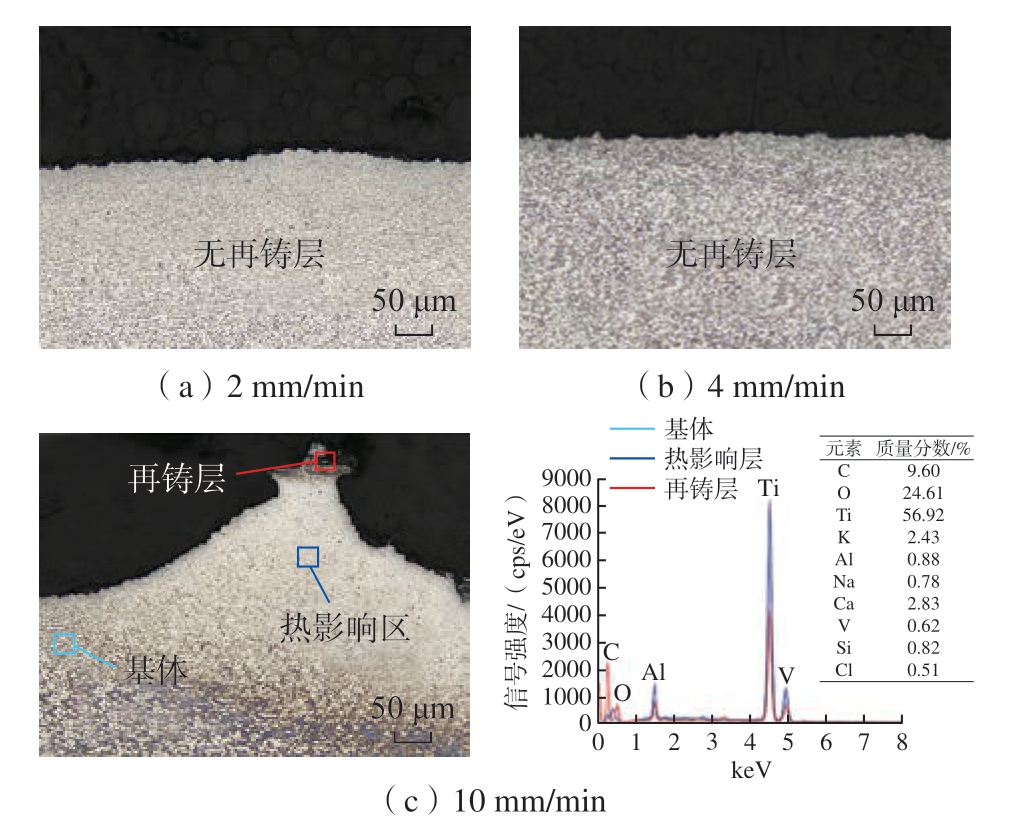

(3)工具电极进给速度对加工表面变质层的影响 。

图12 展示了不同进给速度对截面变质层的影响,在进给速度为4 mm/min 时,加工表面已无变质层。通过测量加工前后工件的质量,根据材料去除率MRR=![]() (mm3/min)可知,此时实现无变质层加工时的加工效率可达354 mm3/min。其中,Mw1 和Mw2 分别是工件加工前和加工后的质量,g;ρw 是工件的密度,4.51 g/cm3;t 指的是加工时间,min。

(mm3/min)可知,此时实现无变质层加工时的加工效率可达354 mm3/min。其中,Mw1 和Mw2 分别是工件加工前和加工后的质量,g;ρw 是工件的密度,4.51 g/cm3;t 指的是加工时间,min。

图12 进给速度对截面再铸层的影响

Fig.12 Effect of feed rate on cross section recast layer

随着进给速度逐渐增大,由于底面电化学作用时间变短,导致表面变质层得不到充分溶解。如图12(c)所示,当进给速度为10 mm/min 时,表面变质层得不到充分溶解,导致加工后工件表面部分区域仍会存在较厚变质层。

4 结论

(1)短电弧–电化学复合加工是侧面间隙的短电弧放电加工和底面间隙电化学加工同步进行的一种复合加工方法,影响短电弧–电化学复合加工的3 个关键影响参数为进给速度、加工电压和工作介质电阻率。

(2)随着加工电压的增加,表面粗糙度Sa 呈现出逐渐减小最后稳定波动的趋势,与表面三维形貌的趋势一致。加工电压为30 V 时,Sa 和Sz 分别为17.428 μm 和124.695 μm。

(3)随着盐溶液浓度的增加,表面粗糙度Sa 呈现出逐渐减小的趋势。当盐溶液质量分数为20%时,表面粗糙度 Sa 仅有11.64 μm,相对于盐溶液质量分数为5%时的29.394 μm 下降了60.4%。

(4)随着进给速度的增加,被加工表面的底面形貌越不平缓,整体的加工表面质量变差。在进给速度为4 mm/min时可以实现无热损伤层加工,加工效率可达354 mm 3/min。

[1] 刘世锋,宋玺,薛彤,等.钛合金及钛基复合材料在航空航天的应用和发展[J].航空材料学报,2020,40(3): 77–94.LIU Shifeng,SONG Xi,XUE Tong,et al.Application and development of titanium alloy and titanium matrix composites in aerospace field[J].Journal of Aeronautical Materials,2020,40(3): 77–94.

[2] 刘全明,张朝晖,刘世锋,等.钛合金在航空航天及武器装备领域的应用与发展[J].钢铁研究学报,2015,27(3): 1–4.LIU Quanming,ZHANG Zhaohui,LIU Shifeng,et al.Application and development of titanium alloy in aerospace and military hardware[J].Journal of Iron and Steel Research,2015,27(3): 1–4.

[3] LIU K,ZHOU J P,ZHOU Z J,et al.Milling performance of titanium alloy based on short electric arc machining with direct current power source[J].The International Journal of Advanced Manufacturing Technology,2020,110(5): 1641–1652.

[4] ABU QUDEIRI J E,MOURAD A H I,ZIOUT A,et al.Electric discharge machining of titanium and its alloys: Review[J].The International Journal of Advanced Manufacturing Technology,2018,96(1): 1319–1339.

[5] AZAM M,JAHANZAIB M,ALI ABBASI J,et al.Parametric analysis of recast layer formation in wire-cut EDM of HSLA steel[J].The International Journal of Advanced Manufacturing Technology,2016,87(1): 713–722.

[6] NGUYEN M D,RAHMAN M,WONG Y S.Simultaneous micro-EDM and micro-ECM in low-resistivity deionized water[J].International Journal of Machine Tools and Manufacture,2012,54–55:55–65.

[7] NGUYEN M D,RAHMAN M,WONG Y S.Transitions of micro-EDM/SEDCM/micro-ECM milling in low-resistivity deionized water[J].International Journal of Machine Tools and Manufacture,2013,69: 48–56.

[8] ZHANG Y,XU Z Y,ZHU D,et al.Tube electrode high-speed electrochemical discharge drilling using low-conductivity salt solution[J].International Journal of Machine Tools and Manufacture,2015,92: 10–18.

[9] 徐正扬,张辰翔.基于电火花–电解复合加工方法的微小孔制造[J].航空制造技术,2018,61(3): 16–22.XU Zhengyang,ZHANG Chenxiang.Fabrication of small hole based on EDM &ECM hybrid machining method[J].Aeronautical Manufacturing Technology,2018,61(3): 16–22.

[10] HAN Y X,LIU Z D,CAO Z L,et al.Mechanism study of the combined process of electrical discharge machining ablation and electrochemical machining in aerosol dielectric[J].Journal of Materials Processing Technology,2018,254: 221–228.

[11] HAN Y X,LIU Z D,QIU M B,et al.Combined milling of electrical discharge ablation machining and electrochemical machining[J].The International Journal of Advanced Manufacturing Technology,2021,112(9): 2889–2897.