Ni3Al 基高温合金IC10,凭借抗氧化、耐腐蚀、铸造性能好的优势,在航空发动机涡轮热端部件的制造中具有极大应用潜力[1–3]。对于涡轮叶片中难以直接铸造成形的复杂结构和由多个零件组成的组合结构,通常采用钎焊的方式进行连接[4]。钎焊过程对母材、焊料、温度、间隙等因素敏感,不匹配的钎焊工艺将严重影响焊料的填缝能力,以及接头中的脆性化合物相,如硼化物、硅化物、碳化物等的尺寸分布和结构,进而降低钎焊接头的力学性能。

对于定向凝固Ni3Al 基高温合金叶片的制造,钎焊和瞬间液相扩散焊(TLP 扩散焊)是最适用的连接工艺,因此对这类高温合金钎焊、TLP 扩散焊工艺适配性的研究从合金诞生就一直在进行[5–12]。对于IC10 合金的钎焊,通常采用B、Si 降熔的镍基钎料或钴基钎料[5,8];还有研究者配置以Hf、Zr 为降熔元素的镍基钎料,对钎料熔化区间、硬度、润湿铺展及高温力学性能进行了研究[7],发现钎料中添加Hf、Zr 等元素可获得高温性能优良的钎焊接头[9]。而配制主要合金元素与母材成分接近、加入一定量B 作为降熔元素的中间层合金,对定向凝固Ni3Al 基高温合金(IC10,IC6)进行TLP 扩散焊,可获得几乎与母材等强的高性能接头[5–6,10–12]。例如采用KNi–3 中间层合金TLP 扩散焊IC10 工艺,接头高温持久强度达到基体80%以上[10];又如分别采用IC6、IC10 合金研制的中间层合金,实现了两种合金的高性能TLP 扩散焊,IC6 合金接头980 ℃持久性能达到母材横向性能水平,1100 ℃持久性能达到母材横向性能水平的80%[5,10];IC10合金接头1100 ℃持久性能达到母材横向性能水平的90%[5]。

在高温合金涡轮叶片的制造过程中,由于铸造工艺、装配精度以及成本等限制,通常面临大间隙(≥0.15 mm)钎焊的问题[13],本文针对IC10定向高温合金自身连接大间隙钎焊工艺,使用Ni–Nb–W–Co–Cr–Al 合金钎料,对不同间隙接头以预填高温合金粉末的方式进行了钎焊试验。该钎料不仅含有固溶强化元素,还添加了γ'相形成元素Al、Ti,在钎缝中形成γ+γ'双相组织,同时存在固溶强化与沉淀强化,有利于提升焊缝强度。并对接头微观组织和高温持久性能进行了分析,为IC10 高温合金大间隙钎焊提供数据支持。

1 试验及方法

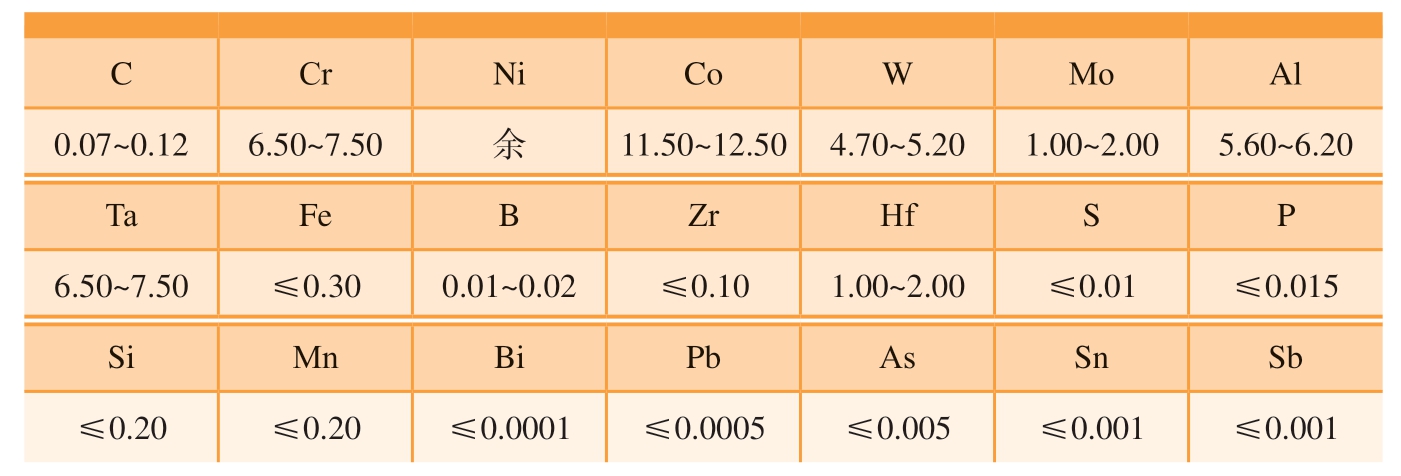

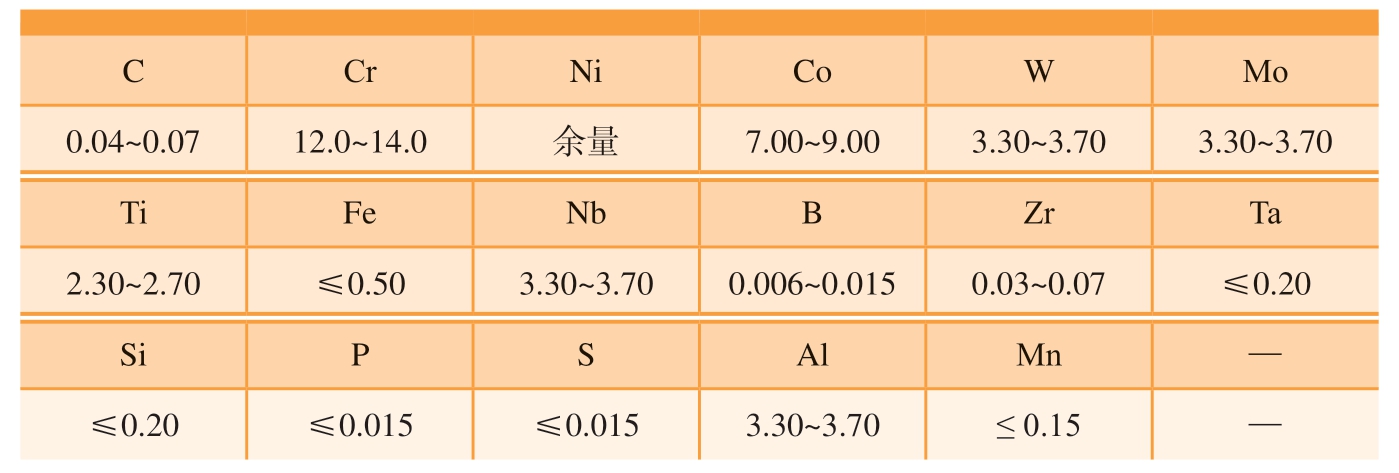

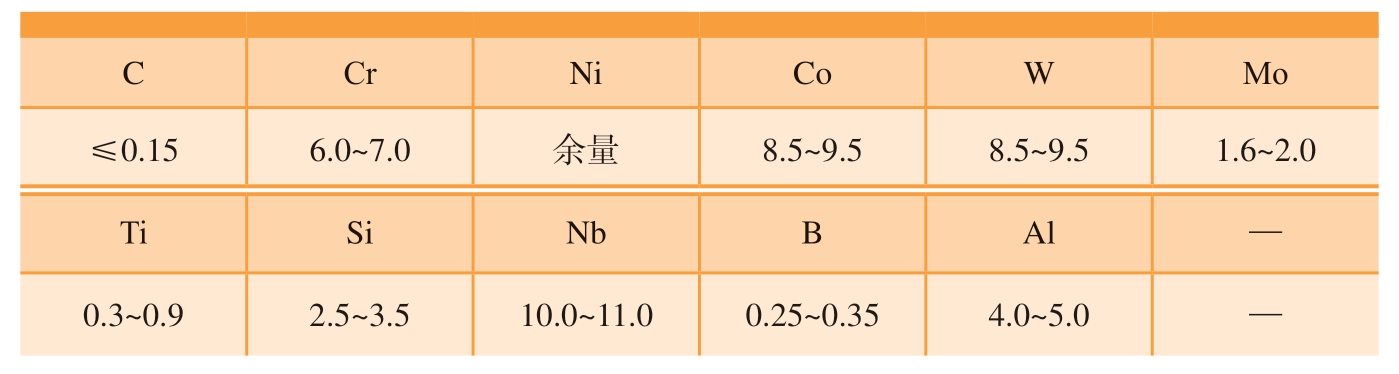

本文采用热处理态IC10 定向凝固高温合金作为母材,热处理制度为1180 ℃保温2 h+1270 ℃保温2 h+空冷+1050 ℃保温4 h+空冷,其化学成分见表1。本试验采用FGH95 合金作为预填高熔点粉末,其化学成分见表2,粉末粒度小于107 μm(–150目)。本试验采用的Ni–Nb–W–Co–Cr–Al钎料化学成分如表3 所示。

表1 IC10 定向凝固高温合金化学成分(质量分数)

Table 1 Chemical composition of IC10 directional solidification superalloy (mass fraction) %

表2 FGH95 合金化学成分(质量分数)

Table 2 Chemical composition of FGH95 alloy (mass fraction) %

表3 Ni–Nb–W–Co–Cr–Al 合金焊料化学成分(质量分数)

Table 3 Chemical composition of Ni–Nb–W–Co–Cr–Al alloy solder (mass fraction) %

钎焊试样采用对接接头,焊接前将IC10 合金母材加工为尺寸23.5 mm×15 mm×2 mm 并磨光待钎焊面,钎焊间隙分别为0.2 mm、0.8 mm和1.6 mm。装配时首先在间隙内填满FGH95 合金粉末,再在试样的对接处填加Ni–Nb–W–Co–Cr–Al焊料。

钎焊试验在ZH–200 型真空钎焊炉中进行,钎焊过程中真空度优于4×10–2 Pa,钎焊工艺为1225 ℃/30 min。

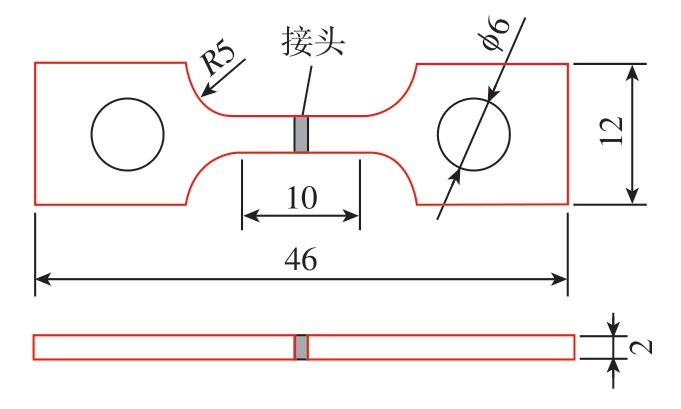

采用EVO15 型扫描电镜对钎焊接头微观组织进行分析,并加工成图1 所示板形试样测试不同间隙钎焊接头980 ℃/75 MPa 的持久寿命。

图1 力学性能测试试样示意图(mm)

Fig.1 Schematic diagram of mechanical performance test sample (mm)

2 结果与讨论

2.1 钎焊接头微观组织

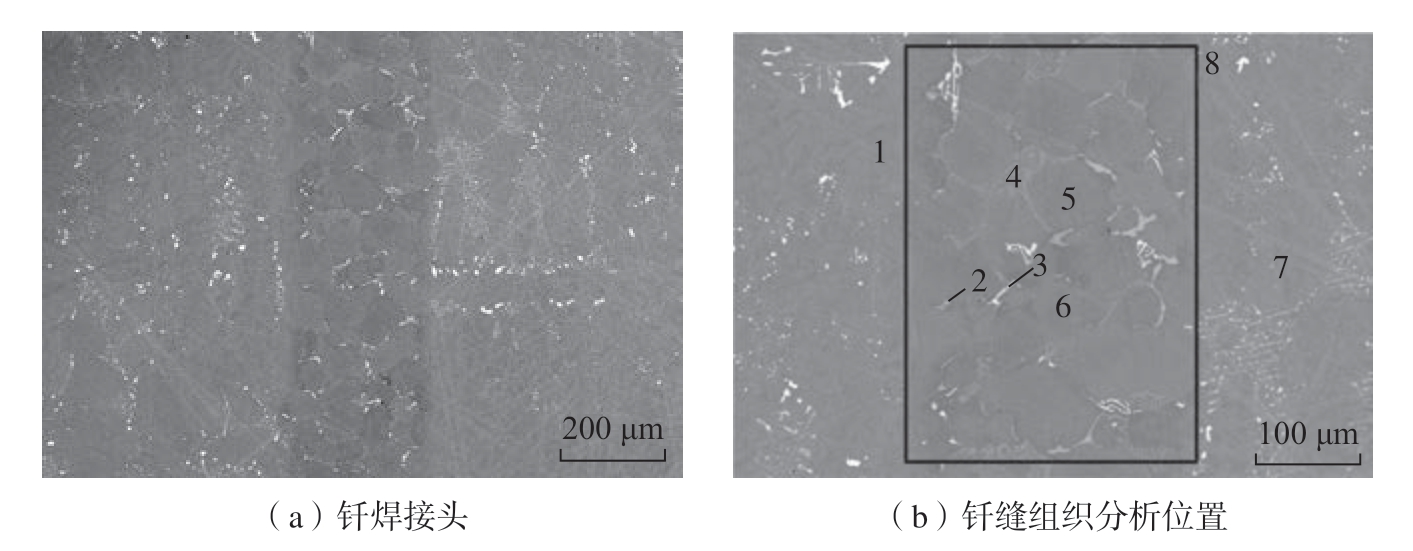

图2(a)为0.2 mm 间隙接头的扫描电子显微镜(SEM)图像。可见,接头母材区域与焊缝区域分隔明显,钎缝中熔化钎料密实填充了FGH95 合金粉末颗粒之间的间隙以及FGH95 合金粉末颗粒与IC10 母材之间的间隙,形成致密完整的钎焊接头,未见未焊合缺陷。测量焊后钎缝宽度均值约为0.19 mm,与原设定接头间隙相当。

图2 0.2 mm 间隙钎焊接头和钎缝组织

Fig.2 Brazed joint and brazed seam structure of 0.2 mm gap

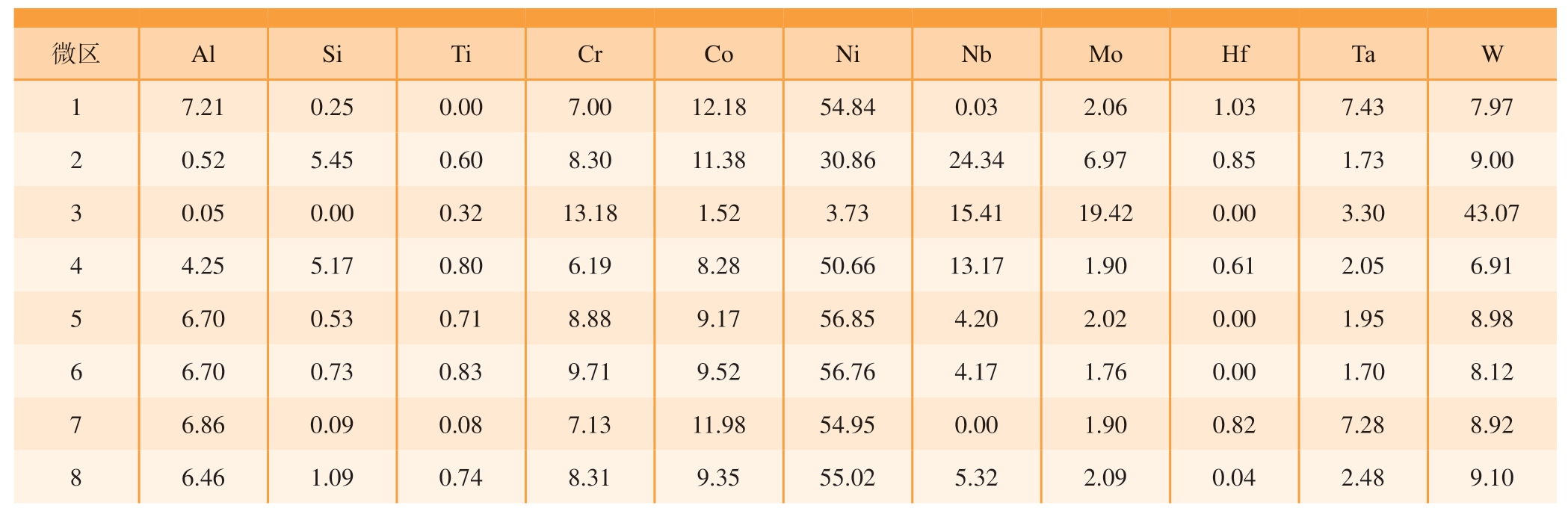

对图2(a)所示接头中的一些典型微区成分进行了分析,分析位置见图2(b),EDS 能谱分析结果见表4。

表4 钎缝内典型物相EDS 分析(质量分数)

Table 4 EDS analysis of typical phases in brazing seam (mass fraction) %

图2(b)中微区1 与微区7 为近缝区IC10 合金母材,将表4 中微区1 与微区7 的EDS 成分分析结果与表1 所列IC10 合金成分进行对比可见,钎料中的元素Si、Ti、Nb 少量扩散进入近缝区母材。但近缝区W含量明显高于IC10 合金的W 含量,说明钎料中的元素W 向IC10 合金母材发生了明显的扩散渗入。

图2(b)中微区5 与微区6 为FGH95 颗粒,将表4 中微区5 与微区6 的EDS 成分分析结果与表2 所列FGH95 合金成分进行对比,可见,元素Si 的质量分数从≤0.20%增加到0.53%、0.73%,即钎料中的元素Si扩散进入FGH95 颗粒内。另外,微区5 与微区6 中元素Ti、Cr、Mo 含量明显低于FGH95 合金中这些元素含量(Ni–Nb–W–Co–Cr–Al 钎料中这些元素含量低于FGH95 合金),而微区5 与微区6 中元素Al、Nb、W 含量明显高于FGH95 合金中这些元素含量(Ni–Nb–W–Co–Cr–Al 钎料中这些元素含量高于FGH95 合金)。说明液态钎料与FGH95 粉末颗粒之间发生了较强的溶解及扩散相互作用。

图2(b)中微区4 为熔化钎料填充FGH95 颗粒之间间隙形成的钎缝,可见表4 中微区4 的EDS 成分分析结果与表3 所列Ni–Nb–W–Co–Cr–Al 钎料成分基本相当。但其中元素Si、Nb 含量高于Ni–Nb–W–Co–Cr–Al 钎料,这可能是因为所分析区域富Nb 硅化物较密集所致。另外微区4 中的元素W 含量低于Ni–Nb–W–Co–Cr–Al 钎料,这可能是由于FGH95 合金中W 含量较Ni–Nb–W–Co–Cr–Al 钎料低,因此钎料中的元素W 部分扩散进入FGH95 粉末颗粒。

从表2 和3 可见,FGH95 合金与Ni–Nb–W–Co–Cr–Al 钎料均不含元素Ta,但FGH95 颗粒(图2(b)中的微区5 与微区6)和粉末颗粒之间的钎缝(图2(b)中的微区4)中的元素Ta 质量分数约2%,说明IC10 母材中的Ta 向熔化钎料中溶解较强,并通过液态钎料扩散进入FGH95 合金粉末颗粒中。

钎缝中的化合物相主要有浅灰块和白亮块两种。EDS 能谱分析结果表明,其中浅灰块(图2(b)中的微区2)中Si、Nb 含量高,同时含有大 量Ni,推测为富Nb 的Ni3Si 相,Co、Cr、Ti、Mo、Hf 等元素也固溶到该相中。白亮块(图2(b)中的微区3)Ni、Ti、Al 等γ、γ'相构成元素含量较少,W、Mo、Nb 等重金属元素含量高,推测为Mo、W、Nb 的硼化物相,同时还含有Cr、Ni、Ta、Co 等元素。

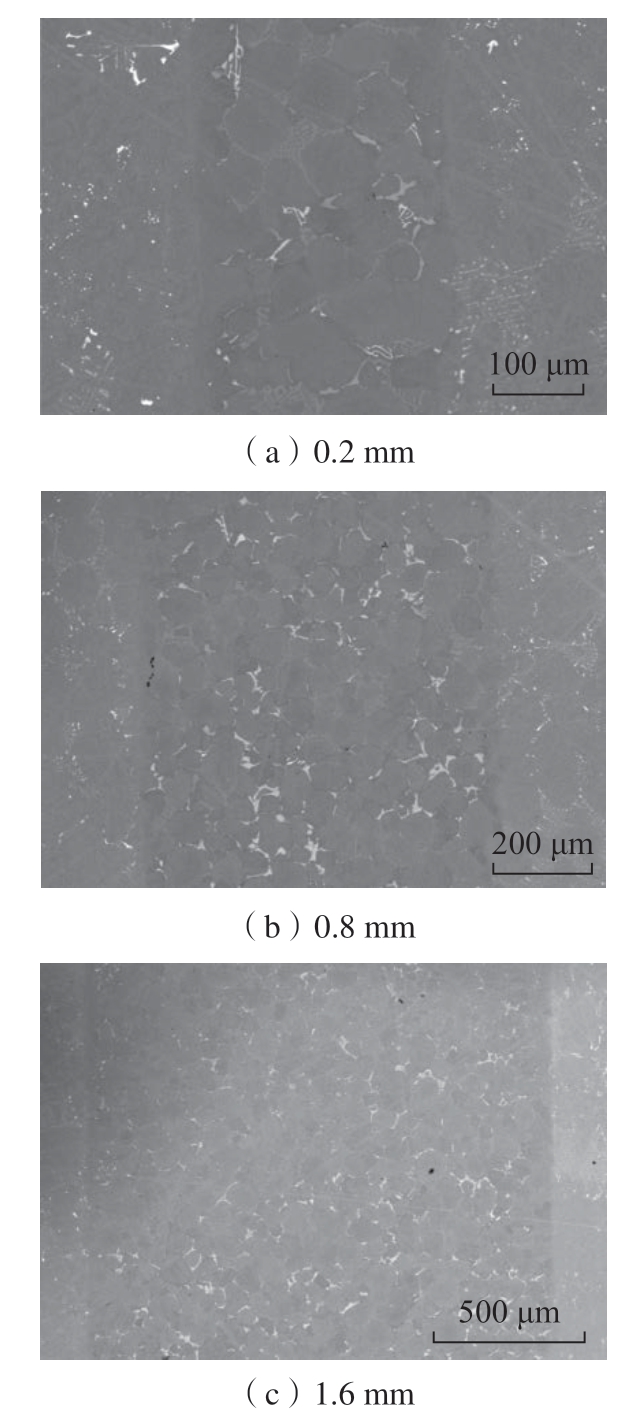

图3 列出了3 种不同间隙钎焊接头的微观组织。可见,钎焊间隙由0.2 mm 增大到1.6 mm,钎焊接头的微观组织未见明显变化,也未见可见缺陷。这说明,预填高温合金粉末、使用Ni–Nb–W–Co–Cr–Al 钎料,对于宽达1.6 mm 的间隙,也可获得致密完整的IC10 合金大间隙钎焊接头。

图3 不同间隙的钎焊接头

Fig.3 Brazed joints of different gaps

2.2 钎焊接头的高温持久性能

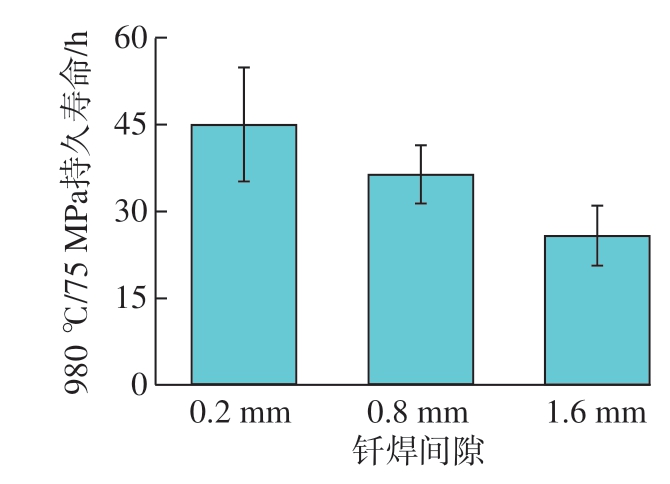

将钎焊试样加工成图1 所示板形试样,测试了接头980 ℃/75 MPa持久寿命,测试结果见图4。可见,接头持久性能随钎焊间隙的增大而降低,0.2 mm 间隙接头980 ℃/75 MPa持久寿命为44.56 h,0.8 mm 间隙接头降至36.25 h,1.6 mm 间隙接头降至26.4 h。大间隙的接头包含的化合物脆性相也更多,更容易萌生裂纹,引发断裂。

图4 不同间隙钎焊接头的高温持久寿命

Fig.4 Creep rupture life of brazed joints with different gaps

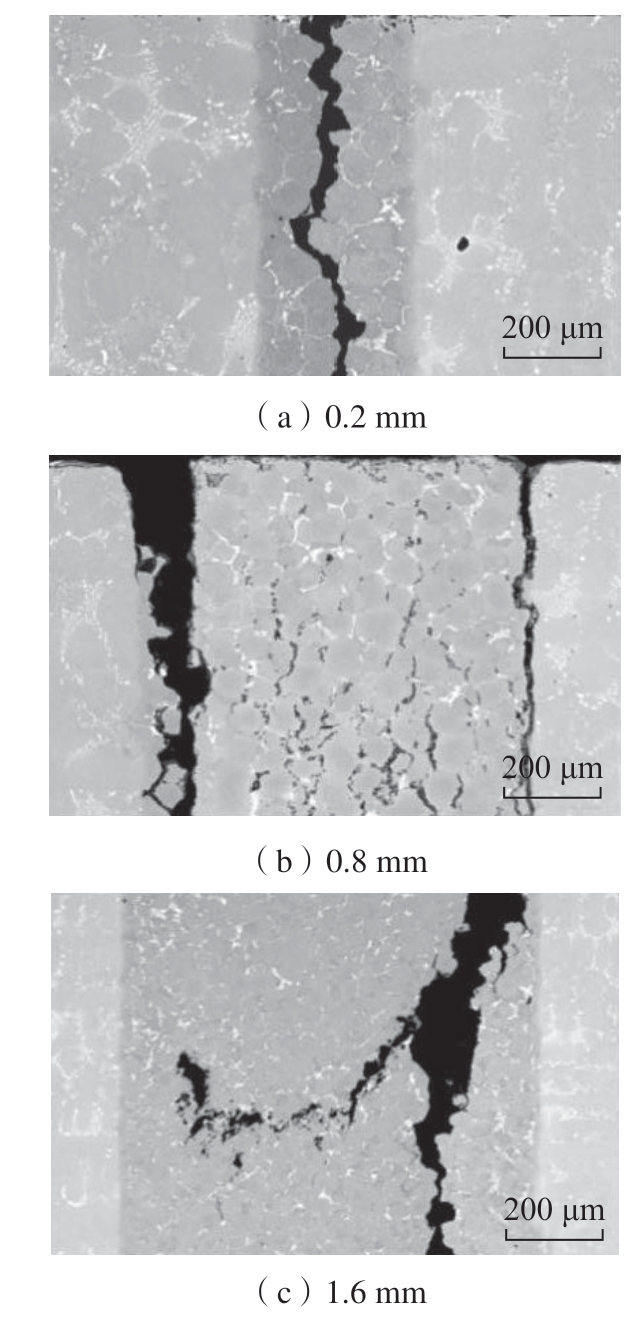

3 组接头试样断裂后,各选取1个试样,在扫描电镜下观察断口旁横截面的微观组织并分析断裂行为。如图5 所示,0.2 mm 间隙的试件,在钎缝中心沿着FGH95 颗粒间断裂。0.8 mm 间隙的试件,有一部分断裂在母材/钎缝界面,一部分断裂在近母材/钎缝界面的FGH95 颗粒之间;另一钎缝/母材界面也发生开裂,且整个钎缝区域多处沿FGH95 颗粒间开裂。这说明在拉力施加的起始阶段,焊缝区域、包括钎缝与母材的连接区并没有明显的薄弱区,拉力进一步加大后,开始出现裂纹并逐步扩大开裂。1.6 mm 间隙的试件,裂纹宽度较大,推测在拉断前断口局部化合物相已经出现0.8 mm 间隙接头的裂纹,致使结构松散,在断裂时崩掉。

图5 不同间隙断口横截面组织

Fig.5 Cross section microstructure of fracture surfaces with different gaps

总体来说,3 种间隙接头均断于FGH95 颗粒之间或FGH95 颗粒与IC10 母材间的钎缝中。

为分析断裂的具体部位,对0.2 mm 间隙的试件接头断口旁横截面进行EDS 元素面分布分析,如图6所示,可见,Nb、W、Mo、Si、Ta 等元素在断裂面处富集,推断断裂位置为脆性化合物相;观察到FGH95 粉末颗粒的明显轮廓,未发现穿过颗粒的断裂,这说明钎缝中脆性化合物相为接头的薄弱部位。

图6 接头断裂区域元素面分布

Fig.6 Distribution of element planes in the joint fracture area

3 结论

(1)采用预填高温合金粉末,Ni–Nb–W–Co–Cr–Al 体系钎料对IC10合金进行大间隙钎焊,形成了在0.2~1.6 mm 不同间隙下冶金质量好,无裂纹、孔洞的钎焊接头。

(2)钎焊接头中高温合金粉末颗粒之间及高温合金粉末颗粒与IC10 母材之间发生了较为显著的元素扩散和界面反应,界面处生成大量Ni3Si 相和富W、Mo 硼化物相等。

(3)钎焊接头高温持久性能随间隙宽度的增加而降低,0.2 mm 间隙接头980 ℃/75 MPa 高温持久寿命可达到44.56 h。钎焊接头中高温合金粉末颗粒之间的脆性化合物相为薄弱相,易萌生裂纹,并最终断裂。

[1] 赵希宏,黄朝晖,谭永宁,等.新型Ni3Al 基定向高温合金IC10[J].航空材料学报,2006,26(3): 20–24.ZHAO Xihong,HUANG Zhaohui,TAN Yongning,et al.New Ni3Al-based directionallysolidified superalloy IC10[J].Journal of Aeronautical Materials,2006,26(3): 20–24.

[2] 罗晓娜,刘金合,康文军,等.新型高温合金IC10的焊接研究进展[J].热加工工艺,2008,37(3): 101–103.LUO Xiaona,LIU Jinhe,KANG Wenjun,et al.Welding research progress of novel superalloy IC10[J].Hot Working Technology,2008,37(3):101–103.

[3] 邱惠中.先进钎焊技术在航天器上的应用[J].宇航材料工艺,2000,30(3): 11–13,37.QIU Huizhong.The application of advanced blazing techniques to space vehicles[J].Aerospace Materials &Technology,2000,30(3): 11–13,37.

[4] 陈荣章.北京航空材料研究院铸造高温合金及工艺发展40年[J].材料工程,1998(10): 3–10.CHEN Rongzhang.40 years of development of casting superalloys and processes at Beijing Institute of Aeronautical Materials[J].Journal of Materials Engineering,1998(10): 3–10.

[5] 李晓红.先进航空高温结构材料的钎焊与扩散焊技术[J].焊接,2008(11): 8–18. LI Xiaohong.Brazing and diffusion bonding of advanced high-temperature structural materials for aeronautical application[J].Welding &Joining,2008(11): 8–18.

[6] 侯金保,张蕾,魏友辉.IC10合金TLP扩散焊接头组织与强度分析[J].焊接学报,2008,29(3): 89–92,157.HOU Jinbao,ZHANG Lei,WEI Youhui.Microstructure and strength analysis of IC10 alloy TLP-DB joint[J].Transactions of the China Welding Institution,2008,29(3): 89–92,157.

[7] 叶雷,李晓红,毛唯,等.以Hf与Zr为降熔元素镍基钎料对IC10高温合金的钎焊研究[C]//全国钎焊及特种连接技术交流会.北京: 中国机械工程学会,2008.YE Lei,LI XiaoHong,MAO Wei,et al.A study on the brazing of IC10 superalloy with Nibased brazing materials using Hf and Zr as reducing melt elements[C]//National Brazing and Special Connection Technology Exchange Conference.Beijing: Chinese Society of Mechanical Engineering,2008.

[8] 毛唯,李晓红,程耀永,等.IC10 与GH3039高温合金的真空钎焊[J].焊接,2004(7):17–20.MAO Wei,LI Xiaohong,CHENG Yaoyong,et al.Vacuum brazing of IC10 and superalloy GH3039[J].Welding &Joining,2004(7): 17–20.

[9] 叶雷,李晓红,毛唯,等.Hf与Zr为降熔元素镍基钎料对IC10合金的钎焊[J].焊接学报,2009,30(2): 137–140.YE Lei,LI Xiaohong,MAO Wei,et al.Brazing of IC10 superalloy with Ni-based brazing fillers using Hf and Zr as melting-point depressants[J].Transactions of the China Welding Institution,2009,30(2): 137–140.

[10] LI X H,MAO W,CHENG Y Y.Microstructures and properties of transient liquid phase diffusion bonded joints of Ni3Al-base superalloy[J].Transactions of Nonferrous Metals Society of China,2001,11(3):405–408.

[11] 侯金保,魏友辉,张蕾.Ni3Al 基合金TLP扩散焊接头性能[J].航空材料学报,2006,26(3): 329–330.HOU Jinbao,WEI Youhui,ZHANG Lei.Transient liquid phase (TLP) diffusion bonding of Ni3 Al alloy[J].Journal of Aeronautical Materials,2006,26(3): 329–330.

[12] 叶雷,毛唯,谢永慧,等.定向凝固高温合金IC10瞬态液相(TLP)扩散焊接头组织研究[J].材料工程,2004,32(3): 42–44.YE Lei,MAO Wei,XIE Yonghui,et al.Research on TLP diffusion bonded joint microstructure of directionally solidfied superalloy IC10[J].Journal of Materials Engineering,2004,32(3): 42–44.

[13] 梁海,叶雷,毛唯.大间隙钎焊用混合粉状高温镍基钎料的润湿性和显微组织[J].航空材料学报,2012,32(4): 20–25.LIANG Hai,YE Lei,MAO Wei.Wettability and microstructures of high temperature Ni-based mixed filler powders for wide gap brazing[J].Journal of Aeronautical Materials,2012,32(4):20–25.