航空钣金件采用的是典型的单件、小批量的生产模式,材料品类多,几何结构复杂,零件试制的工艺参数及工装模具的试制成本高。开展成形工艺的有限元数值仿真分析研究,能有效缩短研制周期,降低模具制造及修模成本,减少试制过程参数优化迭代的工时,提高复杂结构航空钣金件产品成形质量。航空发动机燃烧室帽罩是典型的复杂曲面结构,复杂曲面的贴模性分析是钣金件模具设计考虑的关键因素;在材料方面,高温合金在航空发动机总质量中的占比 为40%~60%[1–2],GH536 高温合金具有显著的加工硬化特征,板料成形加工精度低、成形难度大、内部加工应力大,导致帽罩与模具间贴模性差,几何尺寸精度难以控制,易产生变形不均、破裂起皱等缺陷[3–5]。

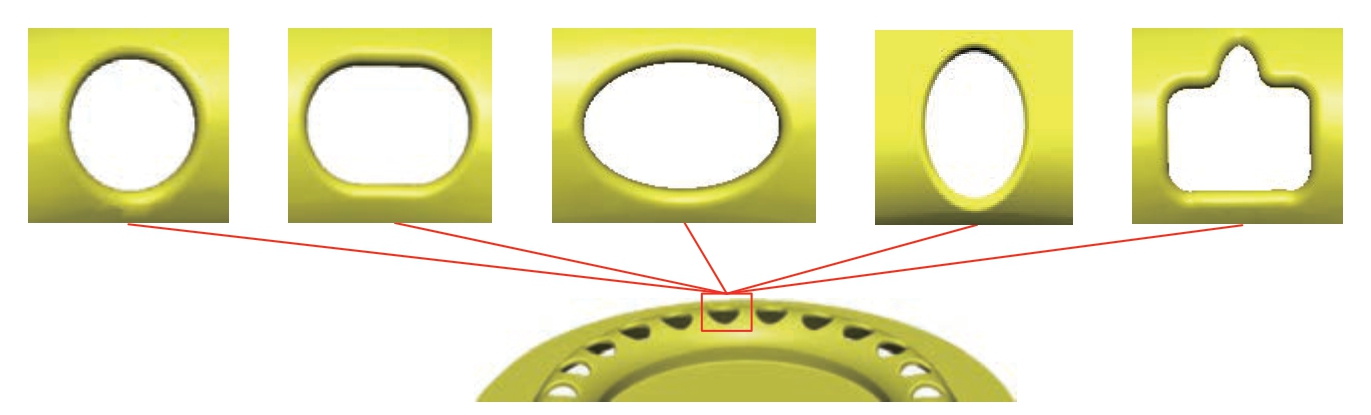

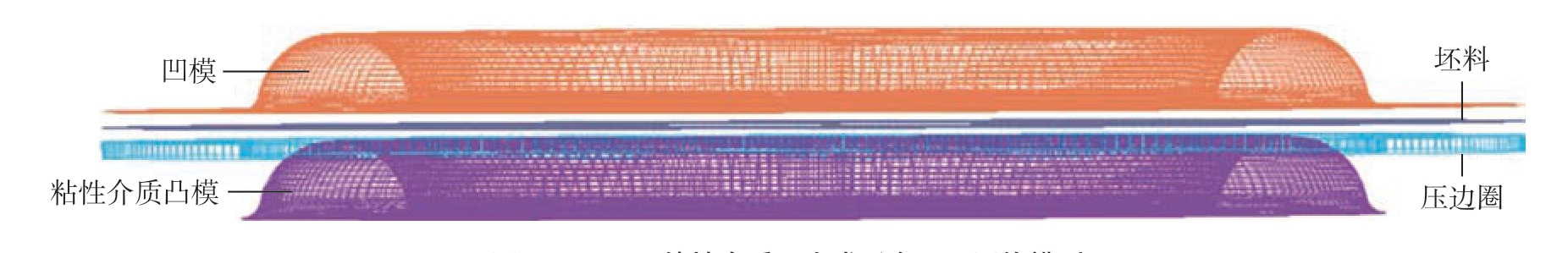

粘性介质压力成形是美国Roades等[6]于1992 年提出的一种新的软模成形工艺,基于软模成形过程,采用高黏度、可流动的粘性介质作为传力介质,代替刚性模具作用于板坯单侧或双侧,在粘性介质的作用下逐渐贴合模具型面,实现复杂曲面零件的高精度成形。粘性介质压力成形潜在应用包括拉深钣金部件的小批量生产、难以成形的应变敏感材料及涂层板材的无损成形[7–8]。粘性介质压力成形的介质黏度、成形压力、压边力等参数对零件的成形质量有着较深的影响,适当的粘性介质成形压力与压边力能够有效避免零件局部起皱和开裂,使壁厚分布更加均匀[9–11]。数值仿真是解决粘性介质压力成形中褶皱失稳、破裂极限、回弹控制等问题的必要手段[12–13]。与流、固、气态软模[14–16]相比,粘性介质软模减少了对密封装置的要求,其优势体现在可控的密封性。通过适当的压边力及成形速度的设置,可以有效防止介质大量溢出而导致成形压力不稳定,最终影响零件成形质量。而少量的介质溢流有助于减少粘性介质与板坯料界面的摩擦,提高零件成形质量[17]。粘性介质软模兼具固体软模、液体软模的优点,可以避免零件内部产生空隙区,提高部件表面质量与精度[18]。

过往的研究较多集中在对摩擦系数及壁厚分布方面[19–24],对于板坯与模具的贴模性研究较少,本文基于有限元方法,结合实际航空发动机燃烧室帽罩零件特征及粘性介质加工方式,分析不同成形压力及保压时间条件下帽罩粘性介质预成形贴模状态,以提高帽罩零件的成形质量。

1 燃烧室帽罩成形受力分析

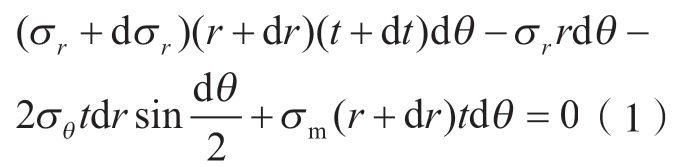

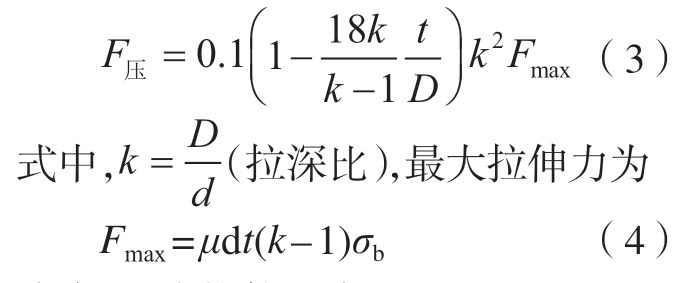

本次研究对象为变截面异形孔航空发动机燃烧室帽罩(图1),与圆孔、长圆孔等规则孔形帽罩不同,异形孔帽罩对预成形件尺寸精度要求更高。在外形结构方面,与简单筒形回转体零件相比,变截面环形曲面帽罩成形件复杂,不同区域受力情况不同,根据其成形区域应力变化特点,分为外环法兰区域、外环圆角区域、外环型面区域、内环型面区域、内环直壁区域、内环圆角区域、内环法兰区域。零件在成形过程中,整体受径向拉应力作用,其中外环法兰、圆角、型面区域材料受切向压应力作用,向凹模圆角区域流动,同时沿切向堆积变厚;内环型面、直壁、圆角、法兰区域受切向拉应力的作用。如图2 所示,在零件成形过程中的某个时刻,对帽罩成形进行受力分析,取外环圆角区域处距离圆心半径为r 的某单元,得到平衡方程为

图1 航空发动机燃烧室帽罩孔形结构

Fig.1 Borehole structure of the cap of the combustion chamber of aero-engine

图2 环形曲面预成形件外环圆角区域受力状态

Fig.2 Stress state of the outer ring's rounded corner region of the annular surface preform

注:r1为应力初始作用区域半径;rt为径向拉应力的作用半径。

式中,σr 为径向拉应力,MPa;σθ 为切向压应力,MPa;σm 为界面摩擦应力,MPa;t 为料厚,mm;θ 为单元两侧夹角,(°)。

其中作用于外环圆角区域面积的压边力设为F压,摩擦系数为μ,则界面摩擦应力为

其中F压可由经验公式得出,即

式中,σb为抗拉强度,MPa。

将材料厚度方向的变化忽略,并且![]() ,化简得

,化简得

根据米塞斯屈服准则可以得出

式中,σs 为塑性硬化的塑性流动应力,MPa;β 为中间主应力影响系数,可由式(7)得出,即

式中,μσ 为Lode 参数,当忽略厚度方向变化时,μσ=1,β=1。

由式(4)~(6)得到某一个距圆心r 处的径向拉应力σr 和轴向应力σθ,即

式中,r0 为摩擦应力的作用半径。

由式(8)和(9)可知,径向应力σr 的值随着r 的减小而不断增大,因此可以推断在凹模入口处的径向应力最大,对帽罩成形贴模精度影响显著。因此,为改善凹模入口处应力分布及帽罩成形贴模性,通过分析不同成形压力及保压时间下成形的壁厚及回弹分布,以提高帽罩零件的成形质量。

2 有限元模型的建立

粘性介质选用聚硅氧烷高分子聚合物,主要成分包括甲基乙烯基硅胶等。根据粘性介质成形压力(20 MPa、50 MPa、80 MPa、110 MPa)及保压时间(0.06 s、0.08 s、0.1 s、0.12 s)的不同,建立7 组粘性介质成形有限元模型,针对帽罩环形凸起等特征,设置粘性介质成形模型。粘性介质成形模型中凹模、压边圈、介质仓及柱塞采用刚性Rigid 壳单元,板料采用B–T 壳单元。粘性介质选择Rate Sensitive 模型划分为三维实体单元,选用C3D8R,网格模型(图3);板坯与模具间设置为库仑摩擦(Coulomb friction,CF),系数为0.05;坯料与粘性介质间摩擦为粘滞摩擦(Viscous friction,VF),系数取0.1。成形过程柱塞移动速度为20 mm/s,预成形板料半径为465 mm,板料厚度为1.2 mm。

图3 GH536 粘性介质压力成形有限元网格模型

Fig.3 Finite element mesh model for GH536 viscous pressure forming

3 成形零件材料

GH536 高温合金帽罩粘性介质成形是强烈的塑性成形过程,在不同的应变速率下,材料的屈服极限将发生改变,GH536 高温合金材料的塑性参数采用Johnson–Cook[25]模型,屈服极限见式(10)。

式中,σ为材料应力;A为材料静态屈服应力,380 MPa;B为材料应变幂指系数,1200;ε 为材料等效塑性应变;n 为应变硬化指数,0.55;C为应变率敏感系数,0.012;ε.*为应变影响因子;T*为温度影响因子;m 为温度敏感性系数,2.5(A、B、n、m、C 取值参考文献[26])。

4 有限元结果分析

4.1 成形贴模性影响因素的分析

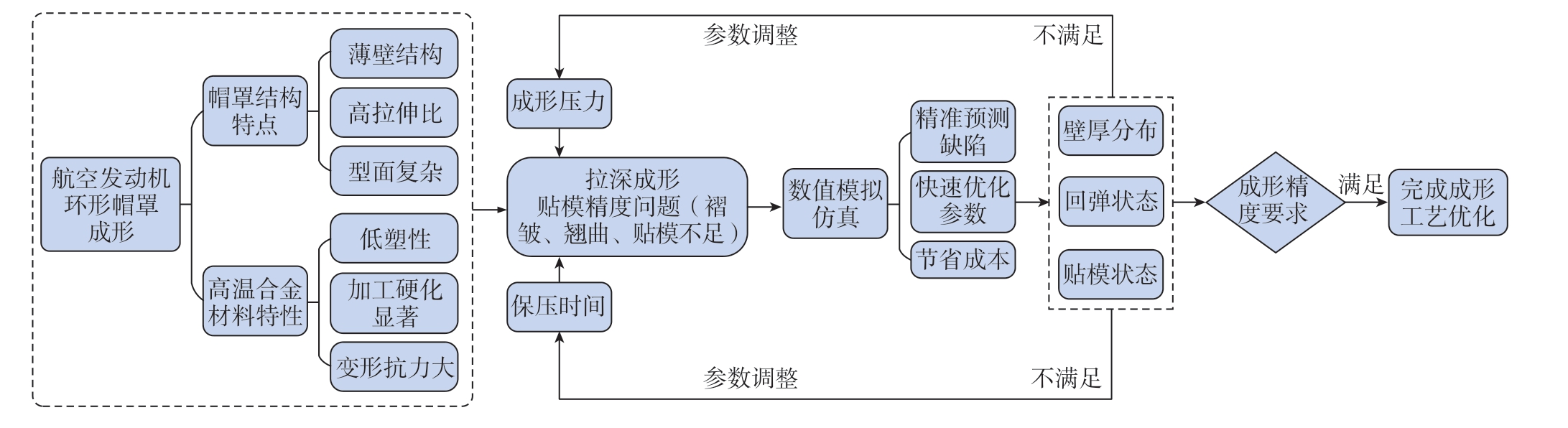

为满足服役性能要求,航空发动机燃烧室帽罩等复杂曲面钣金件需要较高的成形精度。在结构上,帽罩零件环形型面较为复杂,成形深度较大,成形时易出现壁厚、应力、应变分布不均匀的现象;帽罩零件材料塑性低、变形抗力大的特征会在成形时使局部区域产生褶皱、过度变形以及回弹翘曲等缺陷,严重影响零件成形的贴模性。在压边及摩擦因素一定的情况下,通过研究零件成形工艺的成形参数(成形压力、保压时间等)对贴模性的影响,分析得出成形贴模性最佳的一组优化参数,进而提高零件的成形精度和使用性能,具体研究路线如图4 所示。

图4 GH536 燃烧室帽罩成形问题及研究路线图

Fig.4 GH536 combustion chamber cap forming problems and research roadmap

4.2 成形压力对贴模性的影响

图5 为不同成形压力(20 MPa、50 MPa、80 MPa、110 MPa)下,帽罩板坯与模具的贴模状态,其中不同颜色代表成形极限状态。结果显示,在保压时间为0.08 s 时,不同成形压力下帽罩褶皱及贴模状态分布不同。在20 MPa 成形压力下,帽罩成形时与模具件存在较大程度不贴合状态,这是由于成形压力较小,使帽罩板坯不足以被粘性介质压入模具内,导致存在成形间隙,帽罩整体褶皱分布明显,环形凸起与法兰连接处产生畸变;在50 MPa 成形压力下,帽罩与模具间隙减小,环形凸起区域褶皱较20 MPa 有下降趋势,环形凸起与法兰连接处仍存在畸变状态;在80 MPa 与110 MPa 成形压力下,环形凸起区域严重褶皱分布显著减少,帽罩贴合状态较好,成形区域不存在典型棱角等畸变情况。相比于110 MPa成形压力,80 MPa 成形压力下,贴模度约1.8 mm,低于2 mm[27],褶皱分布相对较少,成形均匀性程度较高。

图5 不同成形压力下的贴模状态

Fig.5 Mold fit state under different forming pressures

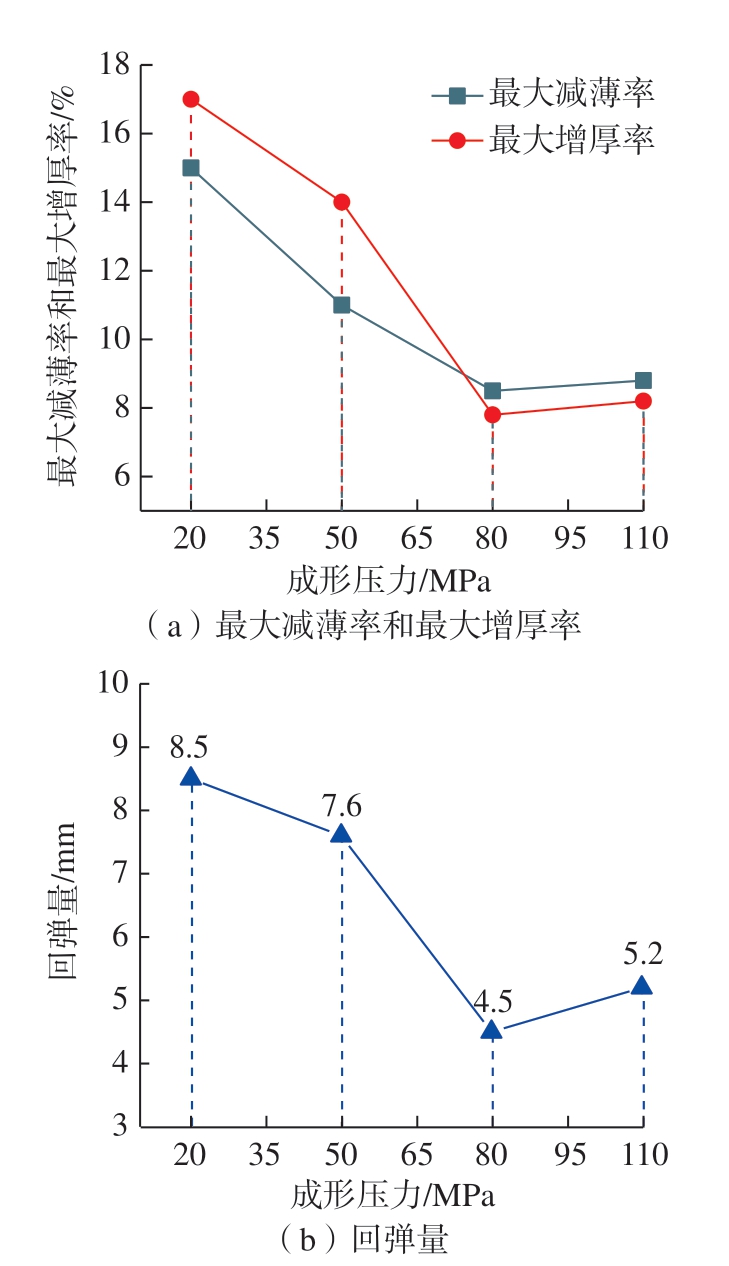

图6(a)给出了成形压力对帽罩成形最大减薄率及最大增厚率的影响,当成形压力分别为20 MPa、50 MPa、80 MPa、110 MPa 时,最大减薄率分别为15%、11%、8.5%、8.8%,最大增厚率分别为17%、14%、7.8%、8.2%。最大减薄率与最大增厚率随成形压力变化趋势相近,均随成形压力的增加呈显著下降趋势。在成形压力为80 MPa 时,达到平稳变化;在成形压力为110 MPa 时,最大减薄率呈现一定幅度的回升,这是由于成形压力增加促进了材料的塑性流动,使帽罩与模具的贴模性提高,降低了局部的高减薄率与高增厚率效应,降低了破裂与褶皱缺陷分布范围,实现了材料成形的均匀化。随着成形压力达到80 MPa,材料塑性流动随成形压力的增加达到稳定状态。随着进一步增加成形压力至110 MPa,帽罩局部区域进一步与模具贴合,在压力的作用下减薄率增加,因此在80 MPa 处呈现拐点状态。在成形压力由20 MPa 增加至80 MPa 的过程中,最大增厚率高于最大减薄率,使帽罩环形凸起区域褶皱分布广泛,与图5中褶皱分布相对应,当成形压力达到80 MPa 后,最大减薄率与最大增厚率受均匀成形影响,差异逐渐减小,由成形压力20 MPa 时相差2%降低至成形压力80 MPa 时的0.7%。

图6 成形压力对壁厚变化及回弹量的影响

Fig.6 Influence of forming pressure on wall thickness variation and springback value

图6(b)给出了帽罩粘性介质压力成形回弹量与成形压力的关系,当成形压力分别为20 MPa、50 MPa、80 MPa、110 MPa 时,最大回弹量分别为8.5 mm、7.6 mm、4.5 mm、5.2 mm,与壁厚变化趋势相近,成形压力为80 MPa 时回弹量达到最低值,与成形压力20 MPa 相比,回弹量降低约47.1%,表明塑性变形与弹性变形程度实现平衡状态。

4.3 保压时间对贴模性的影响

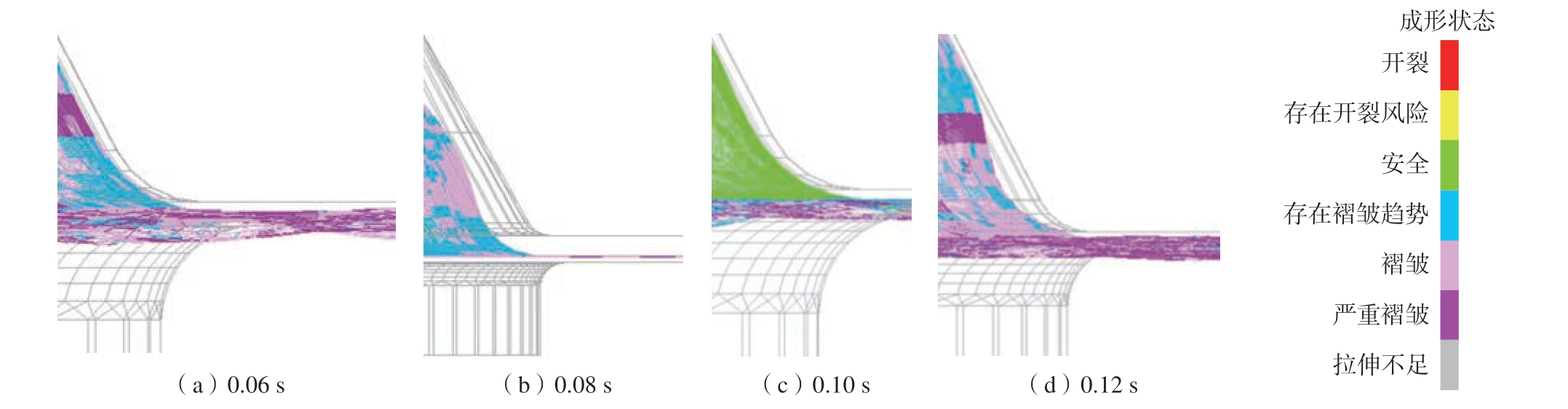

图7 为不同保压时间(0.06 s、0.08 s、0.10 s、0.12 s)下,帽罩板坯与模具的贴模状态。结果显示,在成形压力为80 MPa 时,不同保压时间下帽罩褶皱及贴模状态分布不同,与图5 相比,采用80 MPa 保压时间下的贴模程度显著提高,在保压时间0.06 s~ 0.10 s 的过程中,帽罩环形凸起区域褶皱分布逐渐减少,这是由于保压时间的增加,有助于促进材料塑性流动并保持均匀成形效果。在保压时间为0.10 s 时,帽罩环形凸起区域呈安全分布状态,表面成形均匀性较高,贴模度约为0.8 mm,符合贴模度小于2 mm 标准[27],仅帽罩法兰区域出现部分褶皱状态,由于该区域在后续加工中会被剪切加工,因此不影响整体成形均匀性。持续增加保压时间,使帽罩与模具在较高的压力下保持紧密接触,使褶皱分布增多,影响了成形均匀性。

图7 不同保压时间下的贴模状态

Fig.7 Mold fit state under different holding time

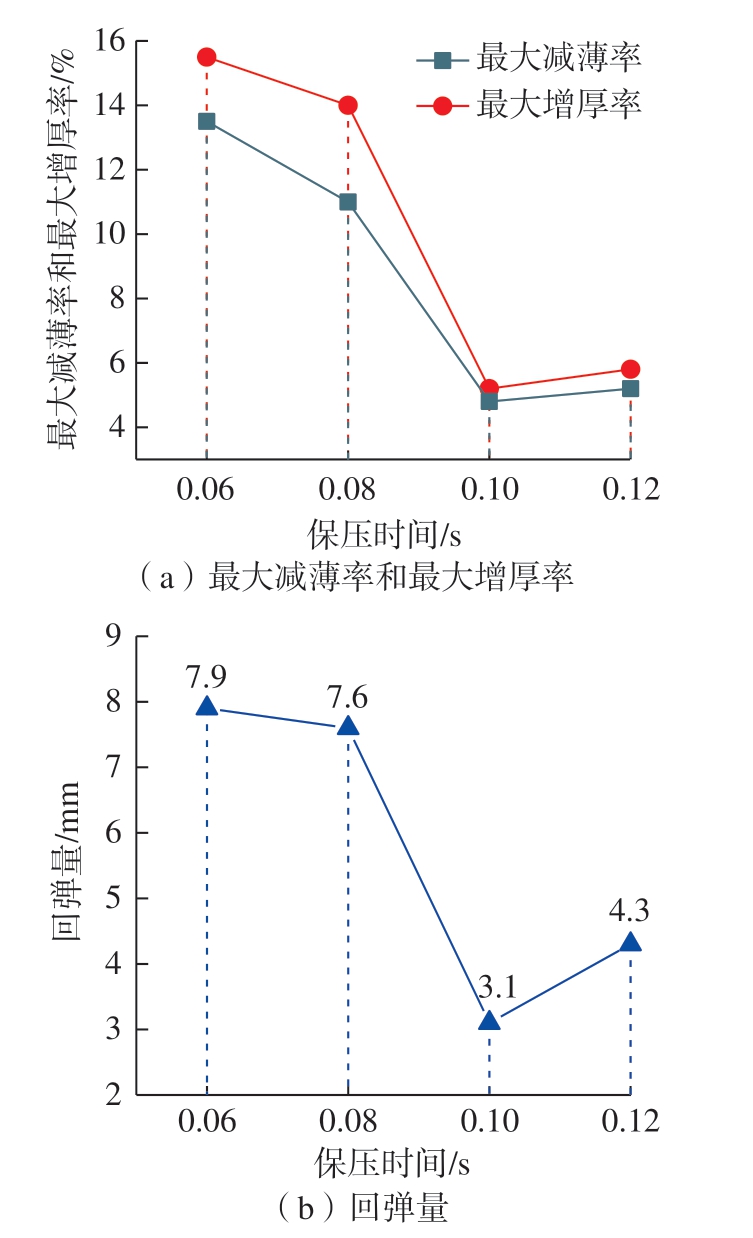

图8(a)给出了保压时间对帽罩成形最大减薄率及最大增厚率的影响,当保压时间分别为0.06 s、0.08 s、0.10 s、0.12 s 时,最大减薄率分别为13.5%、11%、4.8%、5.2%,最大增厚率分别为15.5%、14%、5.2%、5.8%。最大减薄率与最大增厚率均随保压时间的增加呈显著下降趋势,在保压时间为0.10 s 时达到平稳,保压时间为1.12 s 时,最大减薄率与增厚率均呈一定幅度的增长,这是由于保压时间的增加促进了材料在较高压力下的塑性流动,使帽罩与模具的贴模性提高,降低了局部高减薄率与高增厚率带来的破裂及褶皱风险。随着保压时间达到0.10 s,材料塑性流动随保压时间的增加达到稳定状态,进一步增加保压时间至0.12 s,在压力的作用下减薄率与增厚率增加,促使表面重新出现褶皱区域,因此在0.10 s 处呈现拐点状态。

图8 保压时间对壁厚变化及回弹量的影响

Fig.8 Influence of holding time on wall thickness variation and springback value

图8(b)给出了帽罩粘性介质成形回弹量与保压时间的关系,当保压时间分别为0.06 s、0.08 s、0.10 s、0.12 s 时,最大回弹量分别为7.9 mm、7.6 mm、3.1 mm、4.3 mm,与 壁厚变化趋势相近。保压时间为0.10 s 时回弹量达到最低值,与保压时间0.06 s 相比,回弹量降低约60.8%;与图6(b)中回弹量相比,进一步降低1.4 mm,表明保压时间与成形压力的组合促使塑性变形与弹性变形实现平衡状态。

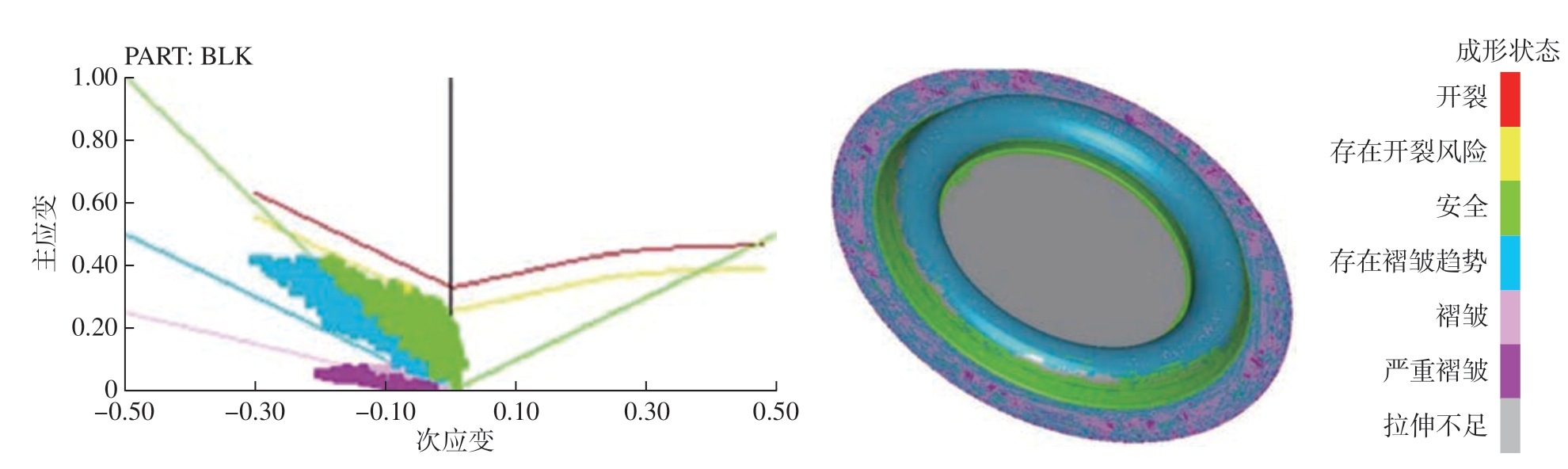

图9 为保压时间为0.10 s 时对应的帽罩成形极限图。结果显示,帽罩环形凸起区域成形均匀,褶皱及破裂等危险区域消失,环形凸起与法兰夹角处成形均匀,过渡圆滑,无棱角褶皱等几何特征出现,表明采用成形压力80 MPa,保压时间0.10 s 的工艺参数组合可实现帽罩粘性介质均匀成形。

图9 帽罩成形极限分布状态

Fig.9 Distribution state of cap forming limit

5 GH536 燃烧室帽罩粘性介质成形试验验证

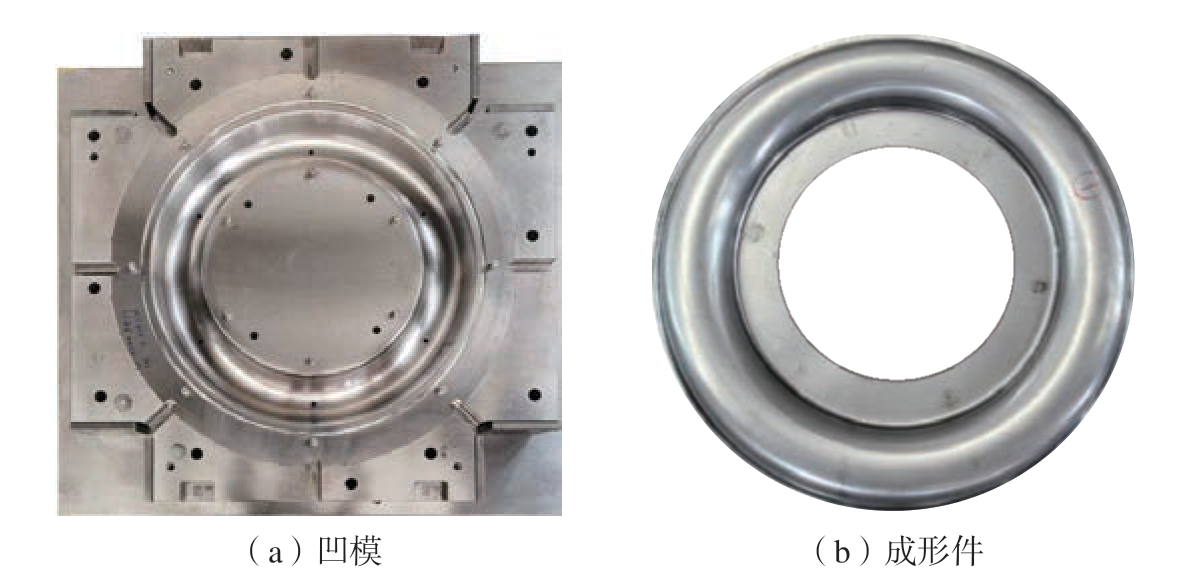

为验证GH536 燃烧室帽罩粘性介质成形有限元数值模拟的准确性,根据其仿真结果,选取一组最优工艺参数(成形压力80 MPa,保压时间0.10 s)制定相应的工艺方案,在室温下进行验证试验。试验采用双动压力机,考虑到成形回弹贴模问题,模具根据零件成形仿真的回弹预测进行回弹补偿修正,采用粘性介质成形方法得到GH536 燃烧室帽罩零件,如图10 所示。可以看出,成形零件外观表征质量较好,无起皱、破裂等缺陷。经过检测可知,型面区域壁厚减薄约为5%,内环圆角与直壁连接处减薄最大约为12%,型面区域壁厚整体分布均匀,回弹贴模性良好,型面尺寸及壁厚要求均在公差允许的范围内。

图10 帽罩粘性介质成形凹模及成形件

Fig.10 Die and forming parts for viscous pressure forming of the cap

6 结论

(1)在保压时间一定的情况下,提高成形压力可提高帽罩粘性介质成形的贴模性,相比保压时间,成形压力对帽罩缺陷特征的影响更显著,提高保压时间可在贴模性较好的情况下降低帽罩表面褶皱等缺陷分布。

(2)最大减薄率与最大增厚率随成形压力及保压时间变化趋势相近,两种变量增加条件下,均呈下降趋势,在拐点后进一步增加成形压力与保压时间,在压力的作用下减薄率与增厚率增加,使压力在贴模区域分布不均匀,影响帽罩粘性介质成形质量。

(3)在成形压力与保压时间的变化过程中,回弹量与壁厚变化趋势接近,保压时间与成形压力的适当组合可促使塑性变形与弹性变形实现平衡状态,实现回弹量的显著降低。

[1] POLLOCK T M.Alloy design for aircraft engines[J].Nature Materials,2016,15:809–815.

[2] POLLOCK T M,TIN S.Nickelbased superalloys for advanced turbine engines:Chemistry,microstructure and properties[J].Journal of Propulsion and Power,2006,22(2):361–374.

[3] 李晓艳,张鹏,郭荣飞.发动机环形火焰筒头部帽罩成型工艺改进[J].内燃机与配件,2020(5): 119–120.LI Xiaoyan,ZHANG Peng,GUO Rongfei.Improvement of forming process of engine annular flame tube head cap[J].Internal Combustion Engine &Parts,2020(5): 119–120.

[4] 李新军,万敏,周贤宾.粘介质成形工艺特点与应用分析[J].锻压技术,1999,24(6):28–30.LI Xinjun,WAN Min,ZHOU Xianbin.Analysis of characteristics and application for viscous pressure forming technology[J].Forging &Stamping Technology,1999,24(6): 28–30.

[5] 赵明,徐林耀,张克实.GH536合金高温低周疲劳/蠕变交互作用性能研究[J].机械科学与技术,2003,22(4): 639–640,645.ZHAO Ming,XU Linyao,ZHANG Keshi.Low cycle creep-fatigue behavior of nickel base superalloy GH536[J].Mechanical Science and Technology,2003,22(4): 639–640,645.

[6] ROADES M L,ROADES L J.Method and apparatus for die forming sheet materials:US5085058[P].1992–02–04.

[7] LIU J H,WESTHOFF B,AHMETOGLU M A,et al.Application of viscous pressure forming (VPF) to low volume stamping of difficult-to-form alloys—Results of preliminary FEM simulations[J].Journal of Materials Processing Technology,1996,59(1–2): 49–58.

[8] SHULKIN L B,POSTERARO R A,AHMETOGLU M A,et al.Blank holder force(BHF) control in viscous pressure forming (VPF)of sheet metal[J].Journal of Materials Processing Technology,2000,98(1): 7–16.

[9] 王忠金,王新云,王仲仁.粘性介质压力成形的应用研究[J].航空学报,2003,24(1):79–83.WANG Zhongjin,WANG Xinyun,WANG Zhongren.Research on applications of viscous pressure forming (VPF)[J].Acta Aeronautica et Astronautica Sinica,2003,24(1): 79–83.

[10] 王忠金.难变形板材复杂形状构件粘性介质压力成形技术[J].航空制造技术,2014,57(10): 26–33.WANG Zhongjin.Viscous pressure forming (VPF) for difficult-to-form sheet metal parts with complex three-dimensional shape[J].Aeronautical Manufacturing Technology,2014,57(10): 26–33.

[11] WANG Z R,TENG B G,YUAN S J,et al.Simulation of some cases of hydroforming and viscous pressure forming[J].Journal of Materials Processing Technology,2004,150(1–2): 25–29.

[12] 刘建光,王忠金,宋辉.板材软模成形数值模拟研究现状[J].材料科学与工艺,2008,16(3): 430–434.LIU Jianguang,WANG Zhongjin,SONG Hui.Numerical simulation of sheet flexibledie forming process[J].Materials Science and Technology,2008,16(3): 430–434.

[13] 刘建光,王忠金,高铁军.板材粘性介质压力成形粘性附着力影响因素试验研究[J].机械工程学报,2006,42(10): 146–150.LIU Jianguang,WANG Zhongjin,GAO Tiejun.Experimental study on effect factors of viscous adhesive stress in viscous pressure forming[J].Chinese Journal of Mechanical Engineering,2006,42(10): 146–150.

[14] 戴美云,周贤宾.高压橡皮囊成形工艺及应用[J].航空制造工程,1994(9): 12–18.DAI Meiyun,ZHOU Xianbin.High pressure rubber bladder forming technology and application[J].Aviation Maintenance &Engineering,1994(9): 12–18.

[15] SIEGERT K,HÄUSSERMANN M,LÖSCH B,et al.Recent developments in hydroforming technology[J].Journal of Materials Processing Technology,2000,98(2):251–258.

[16] 袁清华,黄重国,吴昕.轻合金板材气压成形工艺的研究与应用[J].轻合金加工技术,2008,36(4): 6–11,55.YUAN Qinghua,HUANG Zhongguo,WU Xin.Development and application of light alloy sheet gas forming processes[J].Light Alloy Fabrication Technology,2008,36(4): 6–11,55.

[17]AHMETOGLU M,HUA J,KULUKURU S,et al.Hydroforming of sheet metal using a viscous pressure medium[J].Journal of Materials Processing Technology,2004,146(1):97–107.

[18] 王新云,夏巨谌,胡国安,等.粘性介质压力成形研究进展(上)[J].锻压技术,2003(4): 40–43.WANG Xinyun,XIA Juchen,HU Guoan,et al.Research developments of viscous pressure forming (I)[J].Forming &Stamping Technology,2003(4): 40–43.

[19] 高铁军,刘青,蔡晋,等.复杂形状TA2 钛合金半管件粘性介质压力成形[J].中国有色金属学报,2016,26(4): 790–796.GAO Tiejun,LIU Qing,CAI Jin,et al.Viscous pressure forming of semi-pipe parts of complex shape TA2 titanium alloy[J].The Chinese Journal of Nonferrous Metals,2016,26(4): 790–796.

[20] 高铁军,王忠金,宋辉.1Cr18Ni9Ti薄壁曲面件粘性介质内、外压力成形[J].塑性工程学报,2006,13(3): 40–43.GAO Tiejun,WANG Zhongjin,SONG Hui.Viscous inner and outer pressure forming of 1Cr18Ni9Ti specimen with thin-wall curved surface[J].Journal of Plasticity Engineering,2006,13(3): 40–43.

[21] WANG Z J,LI J G.Finite element analysis of effect of interface lubrication on tube-compression of thin-walled part in viscous pressure forming[J].Transactions of Nonferrous Metals Society of China,2011,21: s445–s449.

[22] FARZIN M,MONTAZEROLGHAEM H.Manufacture of thin miniature parts using electro hydraulic forming and viscouse pressure forming methods[J].Archives of Metallurgy and Materials,2009,54(2): 535–547.

[23] GAO T J,LIU X J,ZHANG H P,et al.Research of the wrinkling elimination of stainless steel SUS304 by viscous pressure[J].Engineering Review,2019,39(2): 141–147.

[24] GAO T J,ZHANG H P,YANG Y Y,et al.Influence of welding quality on stability of SUS304 tube-compression by viscous pressure forming[J].Engineering Review,2018,38(1): 79–85.

[25] JOHNSON G R,COOK W.A constitutive model and data for metals subjectedto large strains,high strain rates and high temperatures[J].Engineering Fracture Mechanics,1983,21: 541–548.

[26] 王洪健,刘东.GH536高温合金的铣削力仿真分析[J].工具技术,2020,54(12):31–34.WANG Hongjian,LIU Dong.Milling force simulation analysis of superalloy GH536[J].Tool Engineering,2020,54(12): 31–34.

[27] 谭高山.航空零部件加工及检测中的配准问题研究[D].南京: 南京航空航天大学,2017.TAN Gaoshan.Research on registration for machining and inspection of complex aircraft parts[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2017.