随着航空燃气涡轮发动机对高效率和高推重比的不断追求,涡轮盘作为航空发动机关键热端部件要承受高温和机械等载荷的交互作用。FGH4096 粉末高温合金作为我国研发的第二代损伤容限型粉末高温合金,具有晶粒细小、组织均匀、使用温度高和裂纹扩展速率低等一系列优点,是制造先进航空发动机涡轮盘的关键材料。涡轮盘长期服役于高温、高转速等恶劣工况,由于承受循环离心载荷造成低周疲劳(Low-cycle fatigue,LCF)损伤,同时高温工作环境使得涡轮盘易发生蠕变损伤失效,蠕变–疲劳的交互作用成为限制涡轮盘使用寿命的重要因素。因此,涡轮盘的低周疲劳行为和蠕变–疲劳交互作用下的保载低周疲劳(Sustained peak lowcycle fatigue,SPLCF)行为是航空发动机安全性和可靠性保障的重要关注内容。

在镍基高温合金低周疲劳和保载低周疲劳研究方面,国内外研究人员针对高温合金的蠕变–疲劳性能依赖于温度[1–2]、应变范围[3–4]、波形[5–7]及保载时间[8–9]等已开展了诸多研究工作。对于大多数镍基高温合金来说,温度、应变范围和保载时间的增加会降低合金的疲劳寿命,压缩保载下的疲劳寿命大于拉伸保载下的疲劳寿命[10]。Shahani[11]和Thakker[12]等发现,在低总应变保载低周疲劳试验 中,Inconel 718 和AF2–1DA 合 金的疲劳寿命会显著降低。Chen 等[13]研究了FGH4096 高温合金在60 s 和120 s 保载条件下650 ℃疲劳循环行为和蠕变–疲劳交互作用,并建立了基于蠕变–疲劳交互作用的寿命预测模型。徐可君等[14]研究FGH4096粉末高温合金在550 ℃下不同应力水平及较短保载时间的循环应变响应及寿命变化规律,提出了一种基于循环应变特征的疲劳–蠕变寿命预测方法。虽然针对航空发动机用高温合金的疲劳行为已开展了大量研究,但针对FGH4096 高温合金在较高使用温度(700 ℃)下的疲劳行为研究则较少,对保载时间大于2 min的疲劳行为研究鲜有报道。700 ℃为FGH4096 高温合金涡轮盘典型服役工况温度,超过2 min 保载下的疲劳行为更接近服役条件。

基于此,本文以FGH4096 高温合金为研究对象,开展0.5~ 30 min不同保载时间下700 ℃应变控制低周疲劳试验,对疲劳循环过程应力、应变及疲劳寿命进行了分析,为涡轮盘蠕变–疲劳寿命设计提供支持。

1 试验材料及方法

1.1 试验材料

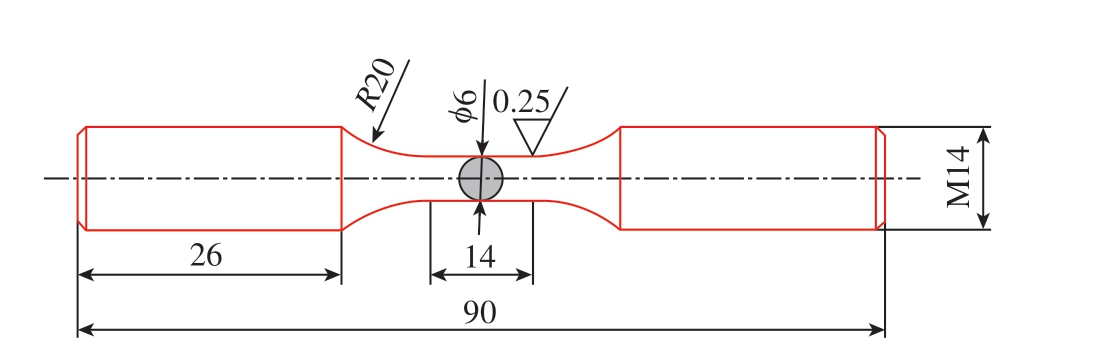

试验材料为FGH4096 合金,该合金的主要化学成分见表1。试验用FGH4096 合金通过氩气雾化制粉、热等静压、锻造和热处理制备而成,热处理制度为1150 ℃×2 h+760 ℃×8 h +空冷。在热处理后的锻件本体切取试样毛坯,加工出图1 所示试样进行疲劳试验。

图1 疲劳试验用试样形状及尺寸(mm)

Fig.1 Shapes and dimensions of the testing specimen for fatigue tests (mm)

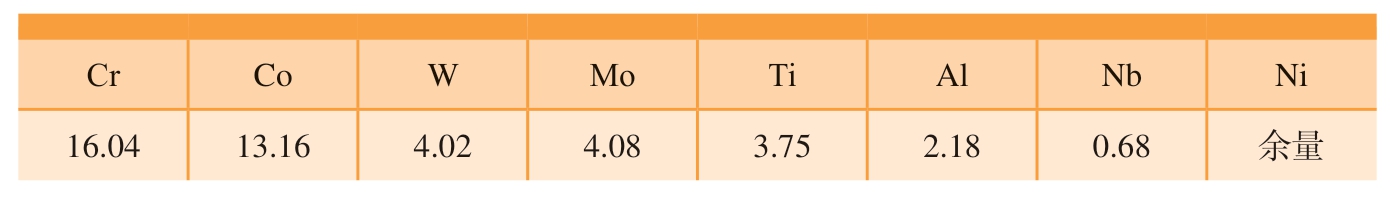

表1 FGH4096 合金的化学成分(质量分数)

Table 1 Chemical composition of FGH4096 superalloy (mass fraction) %

1.2 试验方法

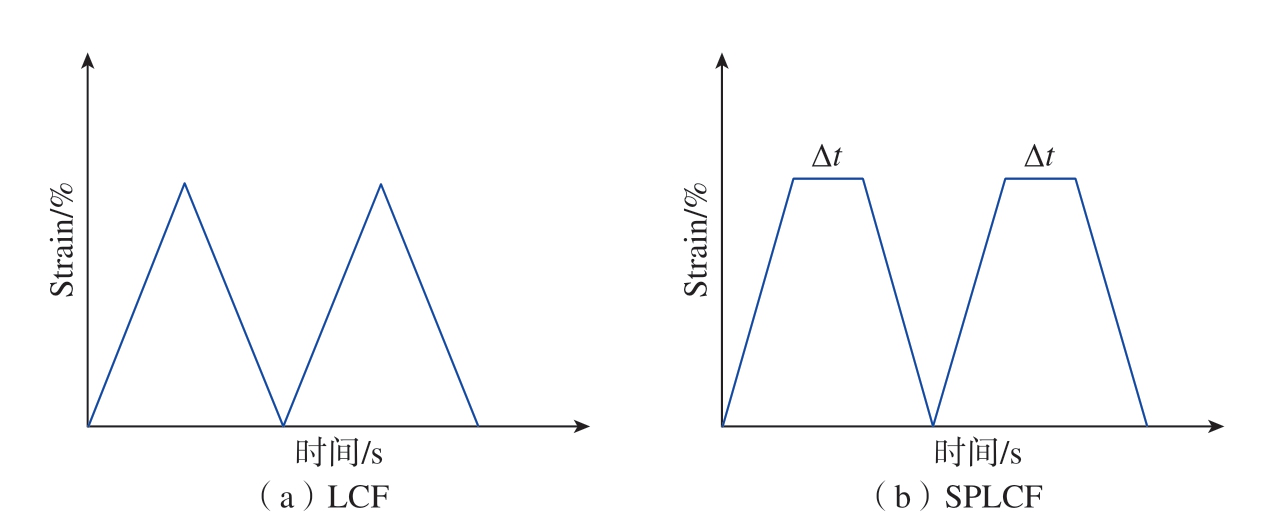

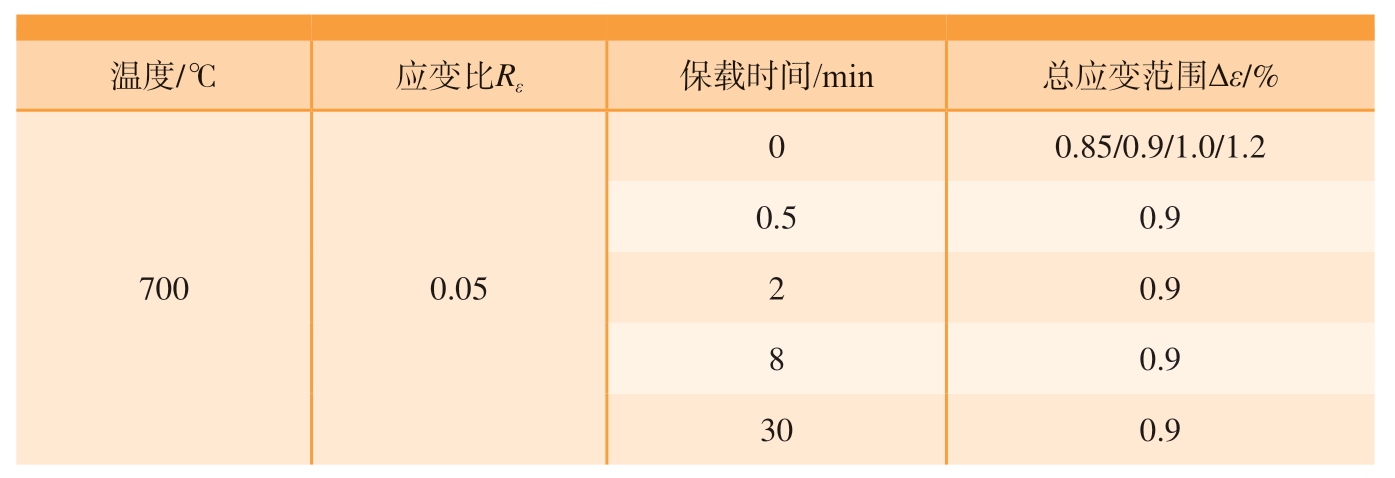

试验采用MTS–370 电液伺服疲劳试验机,引伸计型号为632.53F–14,按照ASTM E606 和ASTM E2714 检测标准,在疲劳试验机上进行无保载和保载疲劳试验,试验温度为700℃,控制方式为总应变范围控制,应变比Rε=0.05,试验失效判据为峰值载荷下降25%或试样断裂。开展总应变范围为0.85%、0.9%、1.0%和1.2%的低周疲劳试验,以及不同保载时间条件下总应变范围为0.9%的拉伸应变保载疲劳试验(SPLCF),试验条件如表2 所示。无保载疲劳试验频率为0.5 Hz,保载疲劳试验采用梯形波,波形如图2 所示,其中Δt 为保载时间。试验结束后,在距离断口约10 mm 处使用线切割进行断口取样,在扫描电子显微镜下观察断口形貌。

图2 加载波形示意图

Fig.2 Schematic diagram of loading waveform

表2 疲劳试验条件

Table 2 Summary of fatigue tests

2 结果与分析

2.1 保载对循环应力–应变曲线的影响

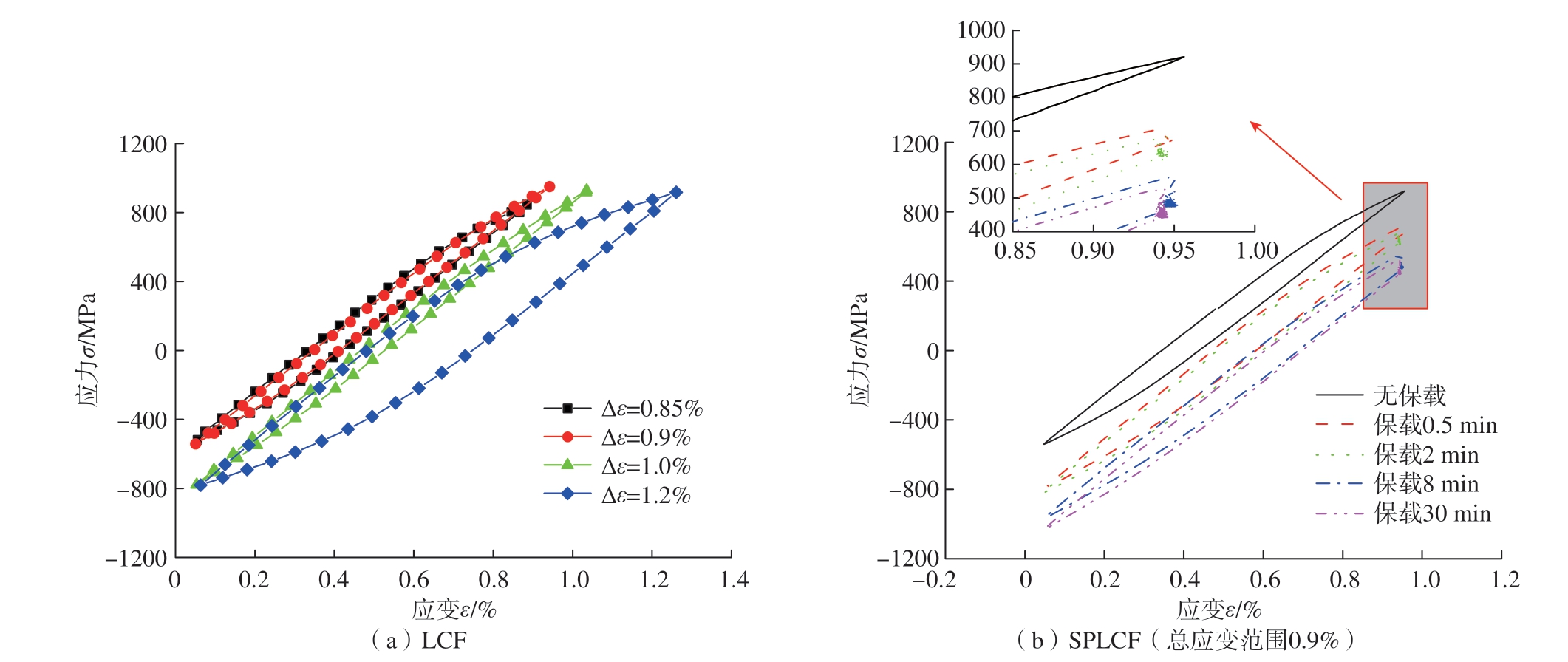

图3 为FGH4096 合金700 ℃下LCF 和总应变范围0.9%下SPLCF试验循环应力–应变曲线(滞回曲线)。由图3(a)可知,LCF 滞回曲线宽度随总应变范围的增加而增大,表明总应变范围越大,塑性应变范围也越大。材料疲劳寿命会因塑性应变的产生而降低,因此,在LCF 试验中,随着塑性应变范围的增加,试样疲劳性能会显著降低。对比图3(b)的SPLCF 试验结果,其曲线形状与无保载条件下相似,但曲线位置明显向下移动,且随着保载时间的增加,向下移动幅度越大。此外,保载疲劳试验中发生了明显应力松弛现象,如图3(b)放大图所示,拉伸应变保持阶段应变不变,峰值应力逐渐下降。

图3 LCF 和SPLCF(总应变范围0.9%)半寿命循环应力–应变曲线

Fig.3 Cyclic stress– strain curves under LCF and SPLCF tests (total strain range of 0.9%) at half-life

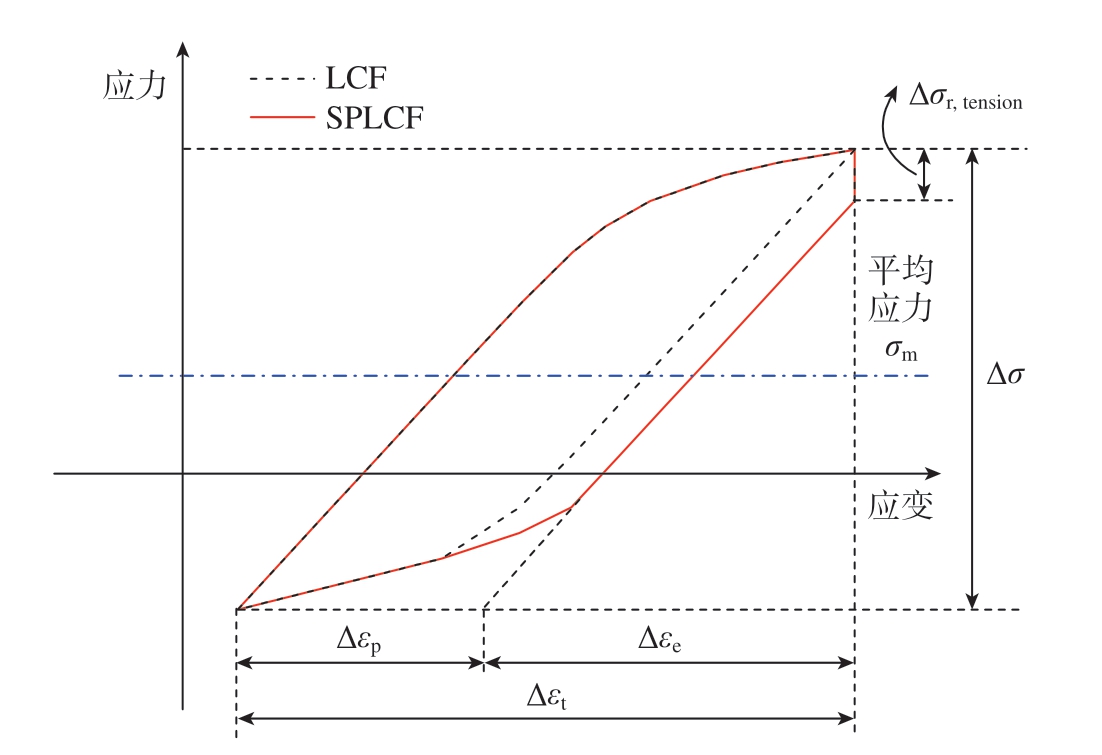

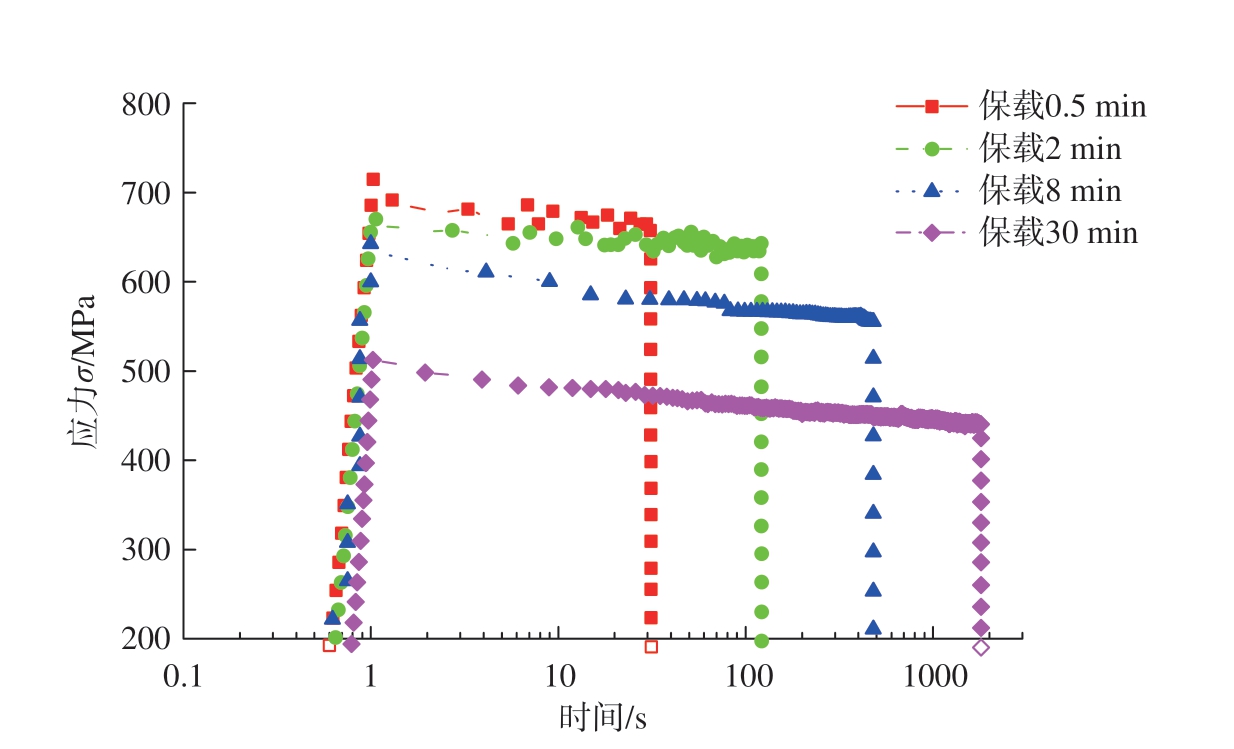

图4 为LCF 和SPLCF 滞回曲线示意图,可知,在拉伸应变保载过程中,试样总应变范围∆εt 保持不变,在适当的温度及应力条件下,试样产生应力松弛∆σr,tension,同时非弹性应变∆εp 增加,弹性应变∆εe 减小,应力范围∆σ 缩小。图5 中所展示不同保载时间的试样都存在应力松弛现象,应力松弛的发生导致了保载阶段应力值逐渐降低。此外,保载8 min 和30 min 的应力松弛量明显大于保载0.5 min 和2 min,保载阶段的时间长短对应力松弛起到重要的作用。

图4 LCF 和SPLCF 试验滞回曲线示意图

Fig.4 Schematic diagram of hysteresis curves under LCF and SPLCF tests

图5 不同保载时间半寿命应力松弛曲线(总应变范围0.9%)

Fig.5 Stress relaxation curves under different load-holding time at half-life(the total strain range of 0.9%)

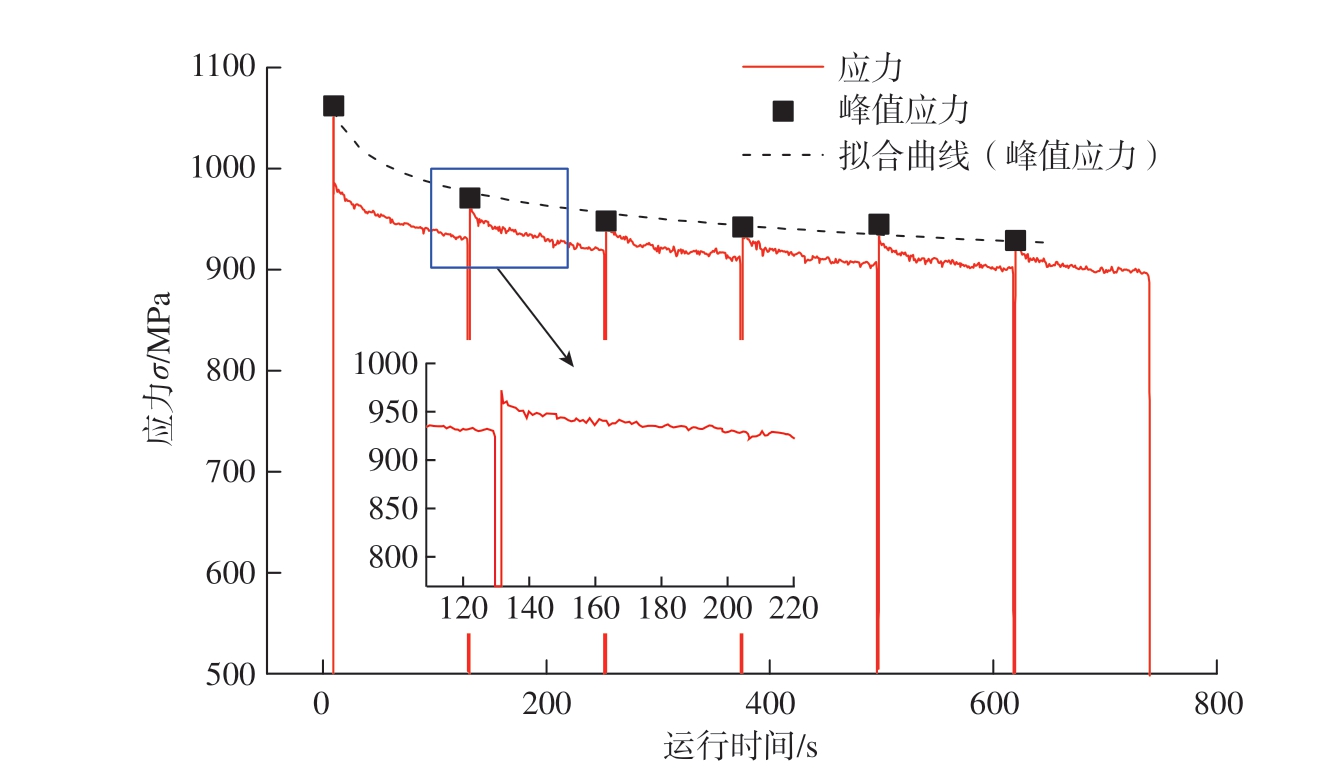

图6 为保载2 min 1~ 6 循环周次的应力–时间曲线,可以看出,随着循环加载的进行,每次循环的峰值应力总体呈减小趋势,且随着循环周次的增大,峰值应力的降低速率减慢。循环第1 周峰值应力较大,保载阶段产生明显的应力松弛量,导致下一循环的峰值应力降低较多。随着疲劳循环的进行,峰值应力不断降低,应力松弛量也不断减小,造成峰值应力的降低速率减慢。应力松弛驱动力的降低造成上述现象发生。进一步放大曲线,可以看出,在保载的初始几秒钟,应力快速降低,但随着保载的进行,应力降低幅度逐渐减小。

图6 保载2 min 典型应力松弛曲线

Fig.6 Typical stress relaxation curves at holding time of 2 min

2.2 保载对于循环应力响应的影响

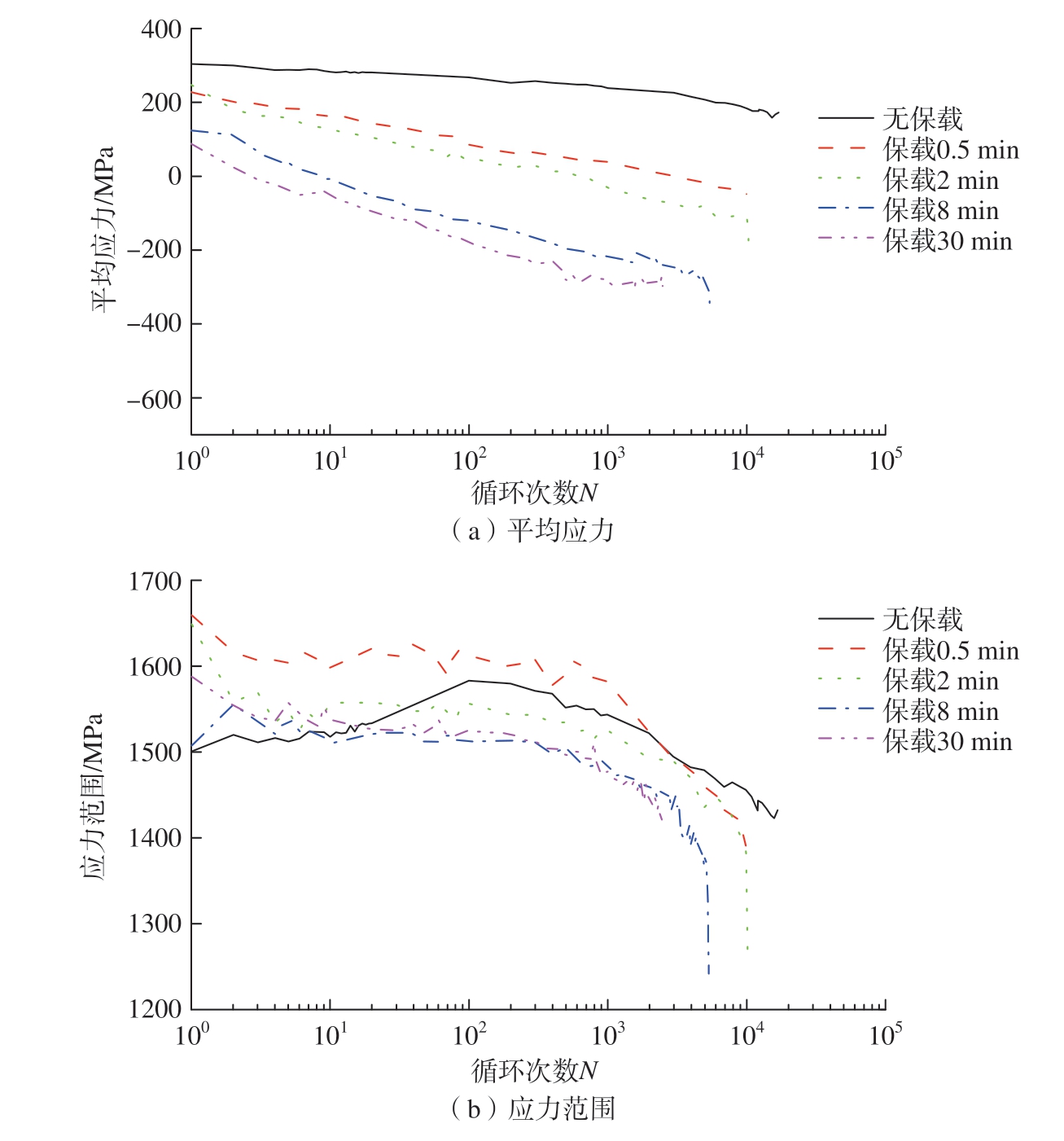

图7(a)为总应变范围0.9%下不同保载时间平均应力随循环次数变化曲线,与无保载LCF 试验相比,SPLCF 试验条件下平均应力呈下降趋势,但平均应力随着循环次数增加下降更加明显。此外,保载8 min 和30 min 试验平均应力降低速率大于保载0.5 min 和2 min 试验。SPLCF 试验条件下平均应力逐渐降低,随着循环次数的增加,产生压缩平均应力,保载时间越长,产生的压缩平均应力越大。这种压缩平均应力是每个周期的拉伸停留期间的应力松弛而导致的,应变峰值保持阶段,最大应力不断降低。另外,应变峰值保持阶段弛豫引起的非弹性应变的逆转需要较高压应力来闭合滞后回路。在相同循环次数下,保载8 min 和30 min 试验的应力松弛量明显大于保载0.5 min 和2 min 试验(图5),因此,保载时间越长其峰值应力下降越多,导致保载时间越长平均应力下降速率越大。

图7 总应变范围0.9%下不同保载时间平均应力和应力范围随循环次数变化曲线

Fig.7 Curves of the mean stress and stress range with the number of cycles under different load-holding time at the total strain range of 0.9%

图7(b)是总应变范围0.9%下不同保载时间应力范围随循环数变化曲线,无保载条件下应力范围随循环次数的增加先增大后减小,表现出先循环硬化后循环软化现象,这与Chen 等[4]研究发现一致。与无保载相比,不同保载时间下,应力范围随循环次数的增加先减小,后趋于稳定,最后又减小,总体表现出循环软化现象。此外,对比不同保载时间的曲线发现,保载时间越长,应力范围下降越大。

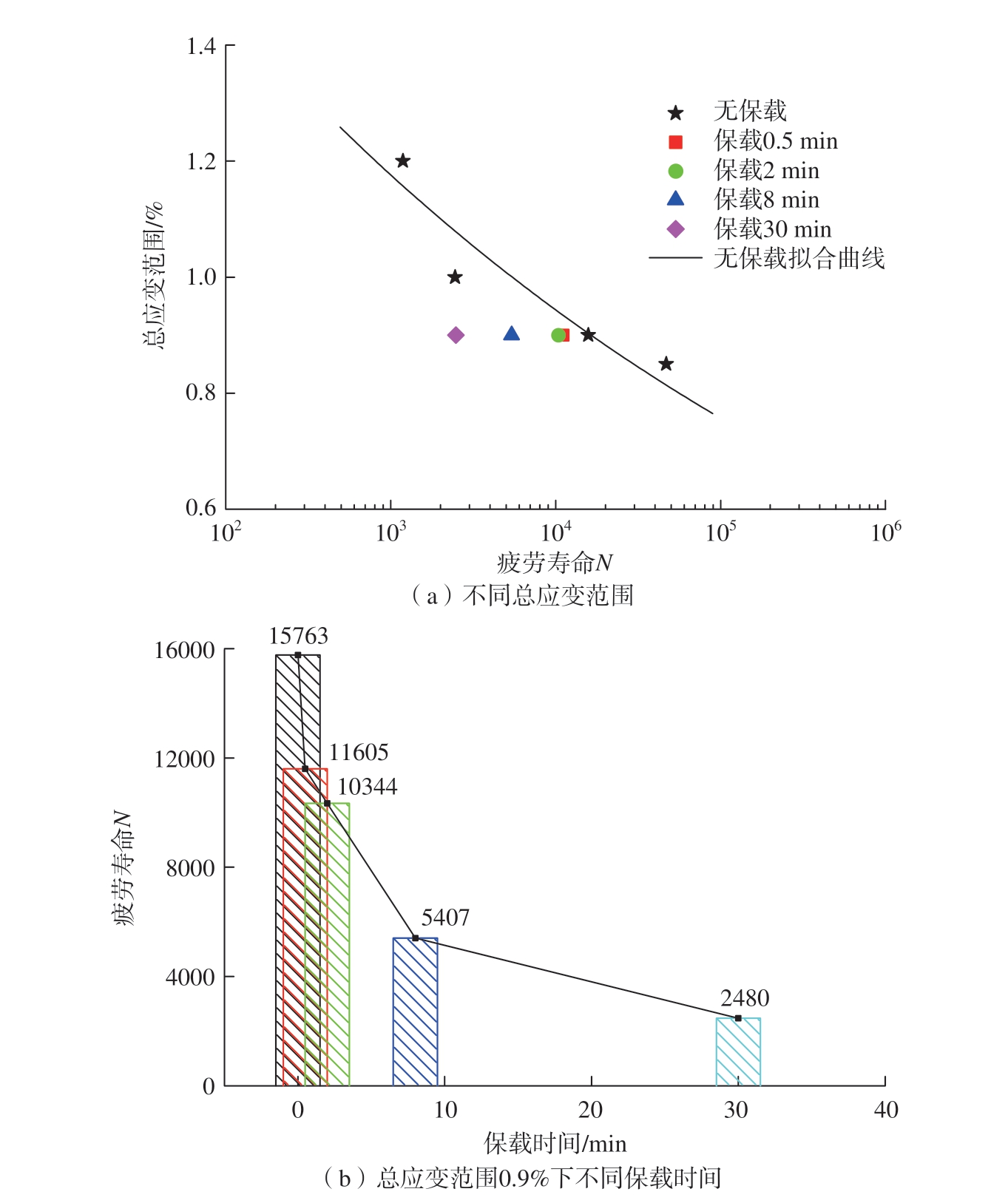

2.3 保载对于蠕变–疲劳寿命的影响

不同总应变范围、不同保载时间的LCF 和SPLCF 疲劳寿命如图8 所示。LCF 试验疲劳寿命随总应变范围增加而减小,如图8(a)所示。在0.9%总应变范围下,SPLCF 试验疲劳寿命比LCF 显著降低,拉伸应变保载时间越长,疲劳寿命越短,如图8(b)所示。对比不同保载时间的疲劳寿命发现,0.5 min 保载时,疲劳寿命降低最为显著,延长保载时间时,疲劳寿命下降趋势变缓。从图6 可知,应力松弛主要发生在应变保持阶段的前10 s 左右,继续增加保载时间,对应力松弛的影响却并不显著,保载疲劳寿命降低趋势变缓。在Ding[15]和陈立美[16] 等 对UDIMET720 和DZ445 合金保载疲劳的研究中发现相似结果。拉伸应变保载会降低FGH4096 合金的疲劳寿命,这与保载过程中的应力松弛密切相关。

图8 不同总应变范围及不同保载时间的LCF 和SPLCF 疲劳寿命

Fig.8 Fatigue life in LCF and SPLCF tests at different total strain range and different loadholding time

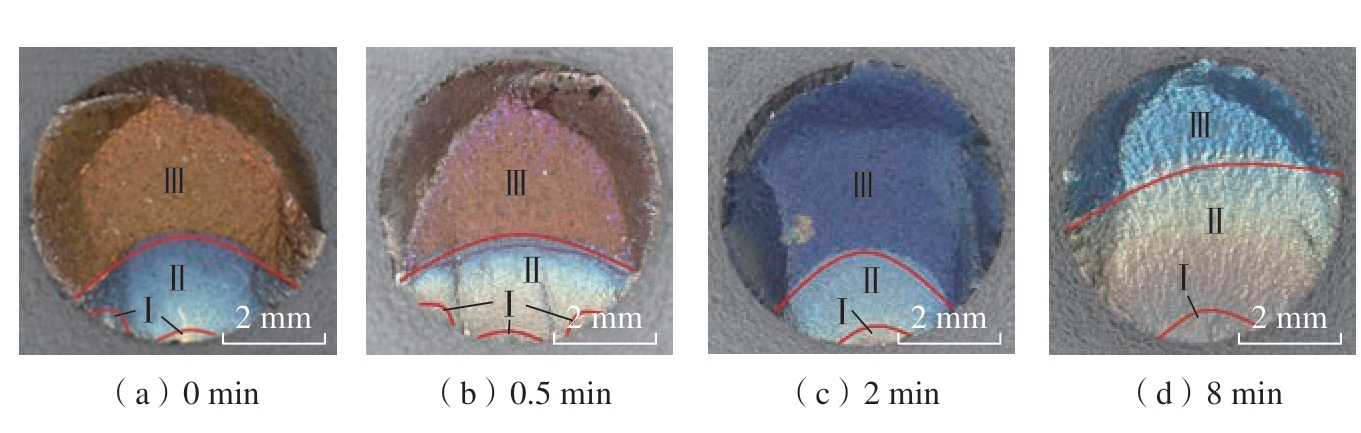

2.4 断口分析

图9 为不同保载时间试样的宏观断口形貌,对比发现,断口均呈典型的疲劳源区+疲劳裂纹扩展区+瞬断区形貌,即图9 中的Ⅰ区、Ⅱ区和Ⅲ区。疲劳源区均位于试样表面;裂纹扩展区光滑、平坦,呈扇形特征;瞬断区比较粗糙,表面凹凸不平。保载8 min 试样的瞬断区明显较小,这与较长保载时间使得峰值应力下降较大有关。

图9 不同保载时间的断口宏观形貌

Fig.9 Macro morphology of fracture surfaces with different load-holding time

对比图9 中不同保载时间试样断口颜色发现,从疲劳源区到疲劳裂纹扩展区的颜色变化为:灰色→棕色→淡黄色→淡蓝色,分析认为这代表了氧化程度由重到轻变化。保载8 min 试样的疲劳源区和部分疲劳裂纹扩展区呈现灰色,表明此区域氧化较为严重。

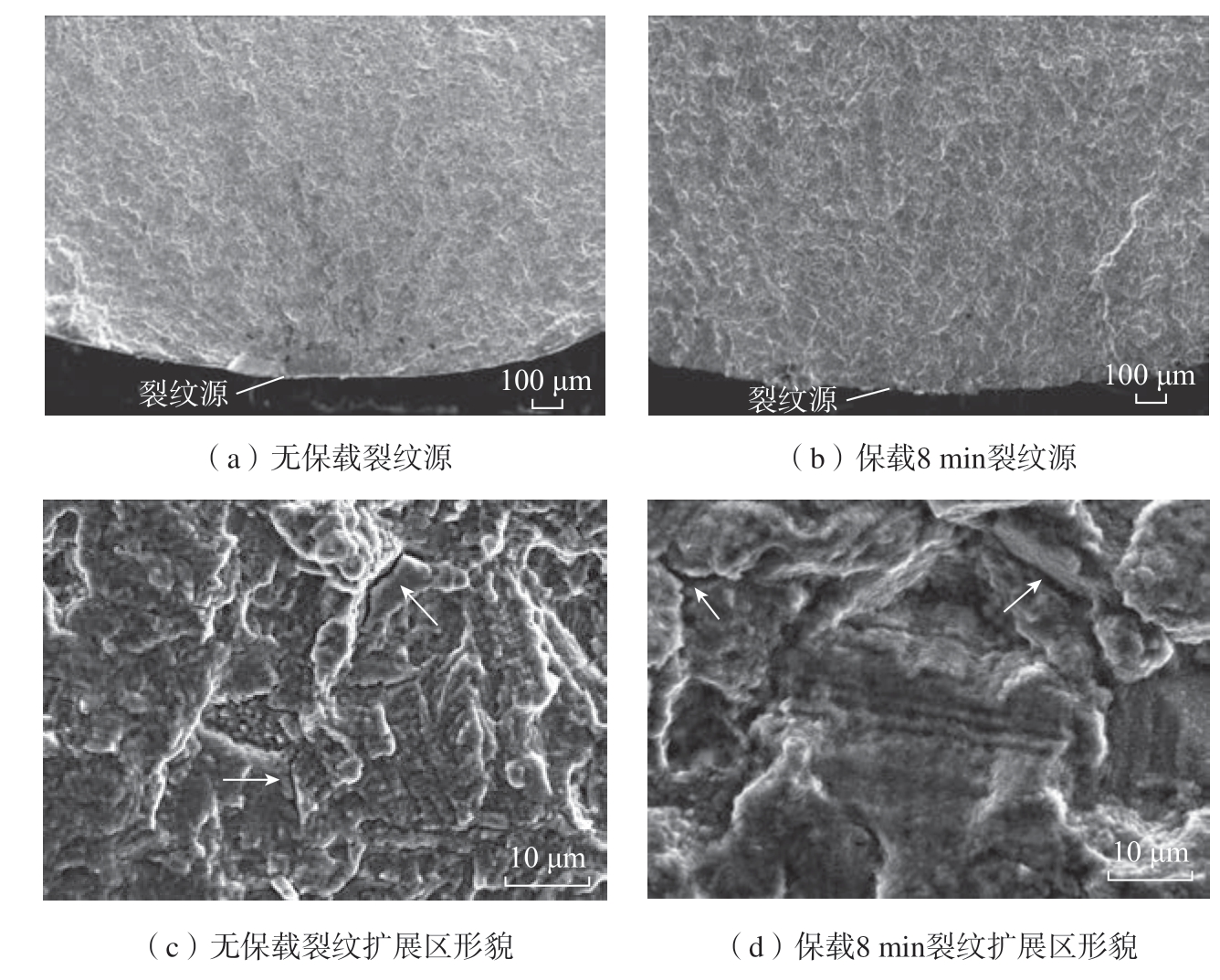

使用扫描电镜(SEM)对试样断口表面进行微观分析,SPLCF 试验虽然引入了蠕变损伤试验条件,但未发现蠕变的韧窝状断口形貌。发现无保载和保载8 min 的裂纹源均起源于试样表面,如图10(a)和(b)所示。另外,对比图10(a)和(b)发现,8 min 保载表面氧化程度较无保载的更严重,这也验证了宏观断口观察到的现象。在裂纹源区未发现次表面萌生裂纹,裂纹源处未发现夹杂、未融颗粒等缺陷。试样断口疲劳裂纹扩展区均呈解理断裂特征,未发现沿晶断裂形貌。在疲劳裂纹扩展区有少量二次裂纹,如图10(c)和(d)中白色箭头所示。

图10 典型裂纹源和裂纹扩展区形貌

Fig.10 Typical fractographs showing the crack initiation sites and propagation character

3 讨论

3.1 保载效应

平均应力和应力范围(或应力幅)影响疲劳寿命,平均应力和应力范围越大,疲劳寿命越短,反之亦然。从图7(a)中发现拉伸应变保载试验条件下试样平均应力逐渐减小,由拉伸转变为压缩平均应力。平均应力对保载疲劳寿命的影响与非弹性应变和弹性应变的大小有关,保载时形成的非弹性应变越大,弹性应变则越小,平均应力降低则越多,平均应力绝对值越小,对疲劳寿命的影响则越小。在研究中发现虽然保载时间较长试样的平均应力较小、应力范围也较小或相差不大,但其疲劳寿命显著低于保载时间较短的试样。这一现象与保载阶段发生的应力松弛有关。保载阶段发生的应力松弛使部分弹性应变转变为非弹性应变,造成疲劳寿命损伤,且保载时间越长,疲劳损伤越大。因此,与保载阶段应力松弛造成的损伤相比,平均应力对疲劳寿命的影响则不显著。此外,较高的试验温度(700 ℃)、长时间的保载,以及氧化也是影响疲劳寿命的因素。

在保载初始阶段,峰值应力急剧降低,保载2 min 初始10 s 左右,应力已下降到总松弛量的40%,这种现象在陈立佳等[17]的3 种合金长时应力松弛试验中也有所提及。对于这一现象进一步分析,随着保载过程中应力松弛的产生,使得弹性应变∆εe转变为非弹性应变∆εp,总应变范围∆εt 保持不变,如图4 所示,非弹性应变的增加降低了疲劳寿命。当保载时间超过0.5 min 时,随着保持时间增加,SPLCF 寿命降低趋势变缓,这与应力松弛主要发生在应变保持初始阶段有关,继续增加保载时间,保载疲劳寿命降低趋势变缓。

3.2 损伤机制

FGH4096 合金LCF 和SPLCF 试验宏观断口形貌(图9)表明试样均为脆性断裂,未发生明显塑性变形。疲劳裂纹源均位于试样表面,大多为单裂纹源。而聂潇乾[18]和肖阳[19]等发现,保载时间的引入使得断面呈现多裂纹源特征,疲劳试样表面粗糙度要求为Ra0.32 μm 和Ra0.8 μm,而本文所用疲劳试样表面粗糙度要求为Ra0.25 μm。因此,认为本文试样大多为单裂纹源与疲劳试样表面粗糙度较低有关。

SPLCF 试验过程中影响疲劳寿命的主要因素有氧化和蠕变两个方面。当试验温度较高、保载时间较长时,氧化对疲劳寿命的影响会越加显著。应变保载过程中蠕变的产生降低了疲劳寿命,而应力松弛使得峰值应力不断下降,蠕变驱动力逐渐减小,因此,应变保载会削弱蠕变对疲劳寿命的贡献。保载过程中蠕变和氧化都会降低疲劳寿命,疲劳寿命降低程度受试验温度、载荷类型、载荷大小和保载时间综合影响,而LCF试验通常时间较短,受蠕变和氧化的影响较小。

4 结论

(1)拉伸应变保载时间的引入可导致FGH4096 合金SPLCF 疲劳寿命降低,随保载时间的增大,疲劳寿命降低速率逐渐减小。

(2)在总应变范围0.9%下,不同保载时间下FHG96 合金均表现出循环软化特征,保载时间越长,循环软化现象越显著。

(3)在拉伸应变保持期间发生应力松弛现象,拉伸应变保持初始阶段,应力急剧下降,之后随保载时间延长而趋于平缓。

(4)LCF 和SPLCF 断口均由疲劳源区、疲劳裂纹扩展区和瞬断区组成,疲劳源区均位于试样表面,断口均未发现明显的蠕变断裂特征。

[1] LU Y L,CHEN L J,WANG G Y,et al.Hold time effects on low cycle fatigue behavior of HAYNES 230® superalloy at high temperatures[J].Materials Science and Engineering: A,2005,409(1–2): 282–291.

[2] FOURNIER D,PINEAU A.Low cycle fatigue behavior of inconel 718 at 298 K and 823 K[J].Metallurgical Transactions A,1977,8(7):1095–1105.

[3] LU Y L,CHEN L J,LIAW P K,et al.Effects of temperature and hold time on creepfatigue crack-growth behavior of HAYNES® 230®alloy[J].Materials Science and Engineering: A,2006,429(1–2): 1–10.

[4] CHEN G,ZHANG Y,XU D K,et al.Low cycle fatigue and creep-fatigue interaction behavior of nickel-base superalloy GH4169 at elevated temperature of 650 ℃[J].Materials Science and Engineering: A,2016,655: 175–182.

[5] CARROLL L J,CABET C,CARROLL M C,et al.The development of microstructural damage during high temperature creep–fatigue of a nickel alloy[J].International Journal of Fatigue,2013,47: 115–125.

[6] PLUMBRIDGE W J,ELLISON E G.Stress response behaviour of a cast nickel base superalloy subject to combined creep-fatigue[J].Fatigue &Fracture of Engineering Materials &Structures,1991,14(4): 373–389.

[7] LORD D C,COFFIN L F.Low cycle fatigue hold time behavior of cast René 80[J].Metallurgical Transactions,1973,4(7): 1647–1654.

[8] SHI D Q,LIU J L,YANG X G,et al.Experimental investigation on low cycle fatigue and creep–fatigue interaction of DZ125 in different dwell time at elevated temperatures[J].Materials Science and Engineering: A,2010,528(1): 233–238.

[9] LU Y L,LIAW P K,SUN Y,et al.Hold-time effect on the elevated-temperature crack growth behavior of solid-solution-strengthened superalloys[J].Acta Materialia,2007,55(3): 767–775.

[10] KOBAYASHI K,HAYAKAWA M,KIMURA M.Creep-fatigue interaction properties of nickel-based superalloy 617[J].Acta Metallurgica Sinica (English Letters),2011,24(2):125–131.

[11] SHAHANI V,POPP H G.Evaluation of cyclic behavior of aircraft turbine disk alloys:NASA–CR–159433[R].Washington: National Aeronautics and Space Administration,1978.

[12] THAKKER A B,COWLES B A.Low Strain,long life creep fatigue of AF2–1DA and INCO 718: NASA CR–167989[R].Springfield:National Aeronautics and Space Administration,1983.

[13] CHEN S Y,WEI D S,WANG J L,et al.Experimental and modeling investigation of the creep-fatigue interactive deformation behavior of PM super alloy FGH96 at evaluated temperature[J].Materials Science and Engineering:A,2019,749: 106–117.

[14] 徐可君,肖阳,秦海勤,等.基于循环应变特征的疲劳–蠕变寿命预测方法[J].航空学报,2021,42(5): 524109.XU Kejun,XIAO Yang,QIN Haiqin,et al.Fatigue-creep life prediction based on cyclic strain characteristics[J].Acta Aeronautica et Astronautica Sinica,2021,42(5): 524109.

[15] BILLOT T,VILLECHAISE P,JOUIAD M,et al.Creep–fatigue behavior at high temperature of a UDIMET 720 nickel-base superalloy[J].International Journal of Fatigue,2010,32(5): 824–829.

[16] DING B,REN W L,PENG J C,et al.Influence of dwell time on the creep–fatigue behavior of a directionally solidified Nibased superalloy DZ445 at 850 ℃[J].MaterialsScience and Engineering: A,2018,725: 319–328.

[17] 陈立佳,吴崴,LIAW P K.3 种高温合金的蠕变–疲劳交互作用行为及寿命预测[J].金属学报,2006,42(9): 952–958.CHEN Lijia,WU Wei,LIAW P K.Creepfatigue interaction behaviors and life predictions for three superalloys[J].Acta Metallurgica Sinica,2006,42(9): 952–958.

[18] 聂潇乾,张成成,王润梓,等.粉末冶金FGH96镍基高温合金的蠕变–疲劳交互行为[J].机械工程材料,2019,43(6): 8–11,17.NIE Xiaoqian,ZHANG Chengcheng,WANG Runzi,et al.Creep-fatigue interaction behavior of powder metallurgy nickel-based superalloy FGH96[J].Materials for Mechanical Engineering,2019,43(6): 8–11,17.

[19] 肖阳,秦海勤,徐可君,等.不同保载时间下FGH96粉末高温合金疲劳–蠕变试验研究[J].西北工业大学学报,2020,38(4):873–880.XIAO Yang,QIN Haiqin,XU Kejun,et al.Experimental study on fatigue-creep of P/M FGH96 superalloy with different holding time[J].Journal of Northwestern Polytechnical University,2020,38(4): 873–880.