粉末冶金高温合金因其在高温下具有优异的综合性能,是航空发动机涡轮盘的主要材料[1–3]。由于该类合金长期在高温、高应力等极端条件下服役,因此不可避免会发生磨损、腐蚀、疲劳等表面损伤。一旦合金表面发生损伤,将会大幅加速疲劳裂纹的生成和扩展,造成合金疲劳寿命大幅降低,从而过早失效,甚至造成严重飞行安全事故。因此,通常需要对该类合金进行表面强化处理来改善其表面性能。喷丸强化是工业上最为常用和高效的表面强化技术之一[4–6]。材料经过喷丸处理后,可以改善表面加工缺陷,并且在表层形成硬化层,同时引入一定深度的残余压应力层,能有效抵消零件服役过程中所受的拉应力,从而降低表面应力水平,延长材料服役寿命[7–8]。

目前,国内外学者对通过喷丸强化处理来改善粉末冶金高温合金的表面完整性和抗疲劳性能等方面进行了一些研究。汝继来等[9]研究了喷丸强化Rene’95 粉末高温合金的高周和低周疲劳性能,研究发现,喷丸可以引入残余应力,造成表面变形层晶粒细化和微孔含量降低,从而提高合金高温低周和高周疲劳强度。高玉魁等[10]研究发现,FGH97粉末高温合金经过喷丸强化后,在近表层形成一层强化层并引入大量位错,疲劳裂纹源萌生位置由喷丸前的表面迁移到次表面,从而大幅提高了合金的抗疲劳性能。然而,上述这些研究没有考虑喷丸强化工艺参数对合金表面完整性和疲劳性能的影响。Wang 等[11]研究了不同的喷丸材质(陶瓷、铸铁+陶瓷复合)对FGH96粉末高温合金表面完整性和低周疲劳性能的影响,研究发现,与陶瓷喷丸相比,铸铁+陶瓷复合喷丸后形成了残余压应力层更大、分布更深、硬度梯度更高的表面结构,最外表面形成纳米晶结构,并且低周疲劳寿命大幅提升。罗学昆等[12]也通过对FGH95 合金进行不同材质的喷丸强化处理,得出了相似的结果。在实际工业生产中,喷丸强度也是优化喷丸强化效果至关重要的考虑因素之一。选择合适的喷丸强度可以有效改善材料的表面完整性,从而提高材料的抗疲劳性能[13–16]。然而,关于通过调整喷丸强度来提高粉末高温合金的表面完整性方面的研究却较少。因此,研究不同喷丸强度下粉末高温合金的表面完整性,对航空材料表面处理工艺设计具有重要参考价值。

基于此,本工作对广泛应用于航空涡轮盘材料的FGH96 粉末高温合金进行了不同喷丸强度(0.15 mmA、0.20 mmA 和0.25 mmA)的表面处理,并对喷丸强化前后合金的表面形貌、表面粗糙度、表层微观组织演变、表层残余应力场和硬化层等进行表征,探究合金表面完整性与喷丸强度之间的联系,以明晰合金在不同喷丸强度下的微观组织的变化规律,从而优化合金喷丸工艺参数,提升合金的服役性能。

1 试验及方法

1.1 试验材料

本试验选材为FGH96 粉末高温合金,是通过真空感应熔炼后雾化制粉,再经热等静压工艺制备而成的,其主要化学成分如表1 所示。

表1 FGH96 粉末高温合金的化学成分(质量分数)

Table 1 Chemical composition of FGH96 powder metallurgy superalloy (mass fraction) %

1.2 喷丸处理

本研究采用KXS–3500P 型数控喷丸机对FGH96 试样进行表面机械喷丸强化,选用弹丸材质为0.3 mm 的S110 铸钢丸,喷丸强度为0.15 mmA、0.20 mmA、0.25 mmA。喷 丸强度由Almen 试片来确定,喷丸覆盖率相同,均为200%。在机械喷丸处理前,将FGH96 合金采用线切割加工成20 mm×17.5 mm×5 mm 的小块,并对其表面进行精铣,随后将试样放入酒精中,用超声波清洗仪清除其表面的油污和杂质,然后进行机械喷丸强化。

1.3 表征方法

FGH96 试样经喷丸处理前后的表面粗糙度采用Zygo 900 光学轮廓仪进行测试,对每个样品均进行3 次不同部位的测量并取平均值,以避免局部测量偶然性。采用SU5000 场发射扫描电镜(SEM)对试样喷丸前后表面形貌进行观测。对不同喷丸强化工艺处理试样横截面进行金相打磨抛光后,采用IT800– SHL 高分辨场发射扫描电子显微镜的电子背散射衍射(EBSD)探头,观测不同喷丸强度下FGH96 试样表层塑性变形层的变化规律。采用华银显微硬度计测试了试样截面上沿表面不同深度的显微硬度分布,测试载荷为100 g,保载时间为15 s,对同一层深的硬度值进行5 次测量,然后求平均值。采用X 射线应力测定仪测试喷丸处理高温合金表层的残余应力变化规律,试验参数为Mn 靶测试、电压20 kV、电流5 mA、侧倾法测试、衍射晶面(311)。采用电化学法对试样进行逐层剥离以测试距喷丸表面不同深度残余应力,电解液为饱和NaCl 溶液。

2 结果与讨论

2.1 喷丸前后表面形貌及粗糙度

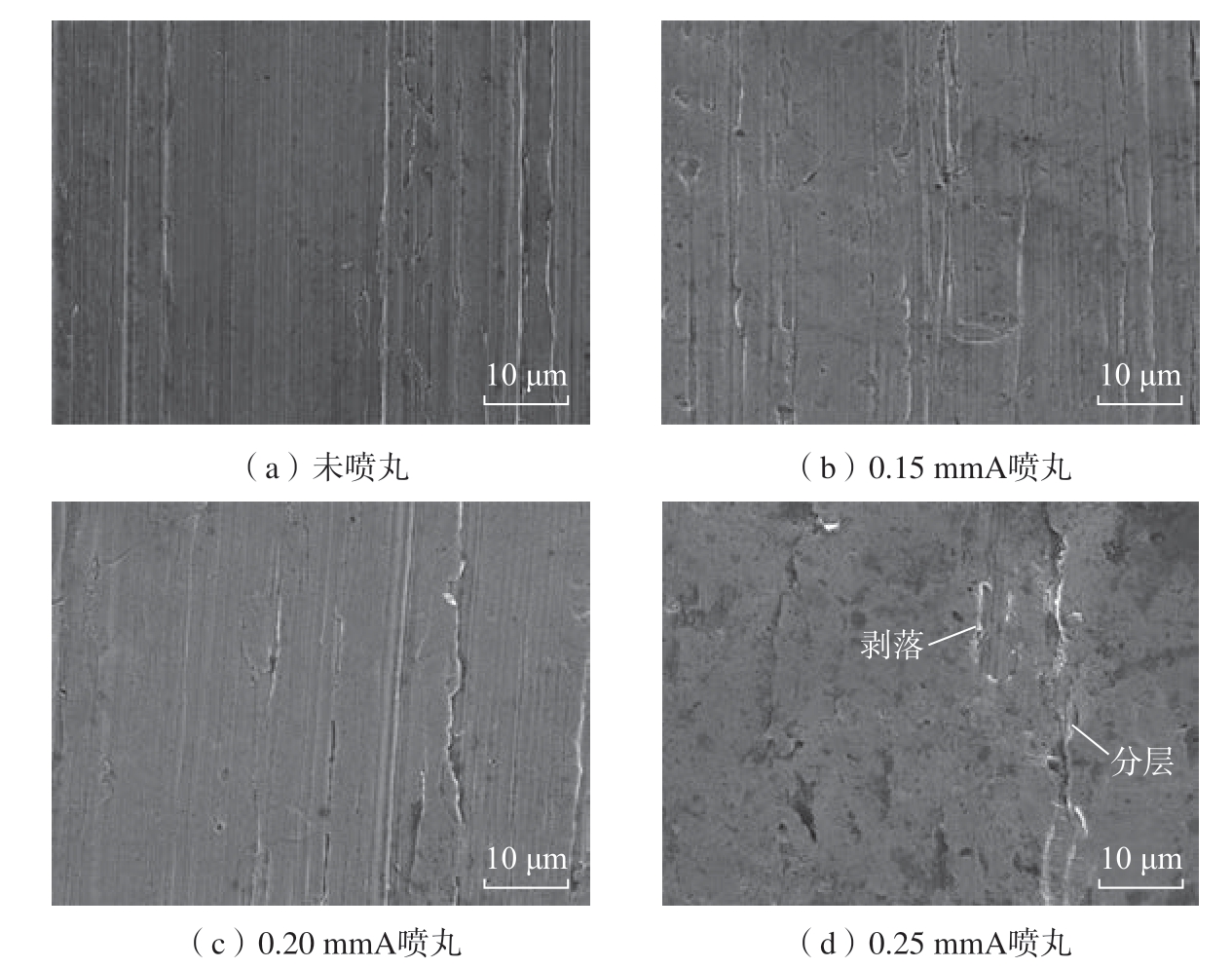

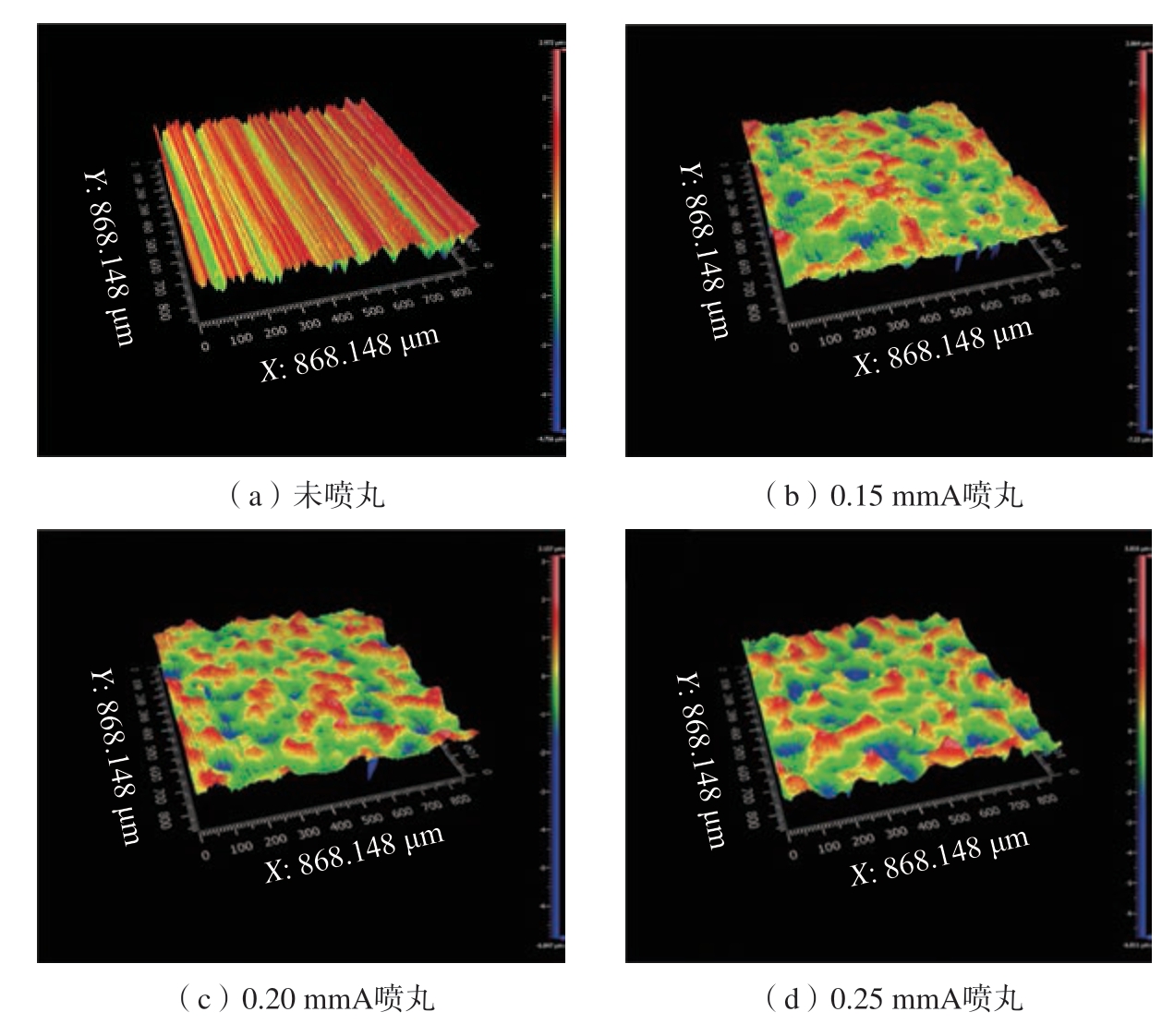

图1 为原始未喷丸和不同喷丸强度处理后FGH96 试样的表面SEM 形貌。可以看到,经过车削后,未喷丸原始样品表面存在明显的机加工痕迹。经过喷丸处理后,随着机械喷丸强度的增加,试样表面原始机加工痕迹逐渐消除。当喷丸强度达到0.25 mmA 时,试样表面机加工痕迹几乎完全消除。此外,当喷丸强度达到 0.25 mmA 时,可以看到试样表面发生了明显的局部连续分层和剥落,如图1(d)所示,这表明由于喷丸强度过大,合金表面发生了损伤。进一步对原始和不同喷丸强度处理后FGH96 试样表面三维轮廓进行了观察,如图2 所示。可以看到,原始机加工后试样表面有大量密集、平行排列、高低不平的机加划痕;喷丸处理试样表面则存在许多弹坑,这是在喷丸过程中,合金表面在高速弹丸撞击下发生了塑性变形造成的。并且原始机加工痕迹随喷丸强度增加而逐渐消除,而机加工痕迹经喷丸强度为0.20 mmA 处理后并未完全消除,这与图1 的结果一致。当喷丸强度进一步增大到0.25 mmA 时,试样的原始机加工痕迹完全消除,表面形成的凹坑尺寸、深度及弹坑之间相互挤压而产生的凸起部分更高,导致表面粗糙度进一步增大。在经不同强度喷丸处理后的其他合金表面也观察到类似结果[17–18]。

图1 不同喷丸强度处理前后FGH96 试样表面形貌

Fig.1 Surface morphology of FGH96 samples before and after shot peening with different intensities

图2 不同喷丸强度处理前后FGH96 试样的表面3D 轮廓

Fig.2 Surface 3D profiles of FGH96 samples before and after shot peening with different intensities

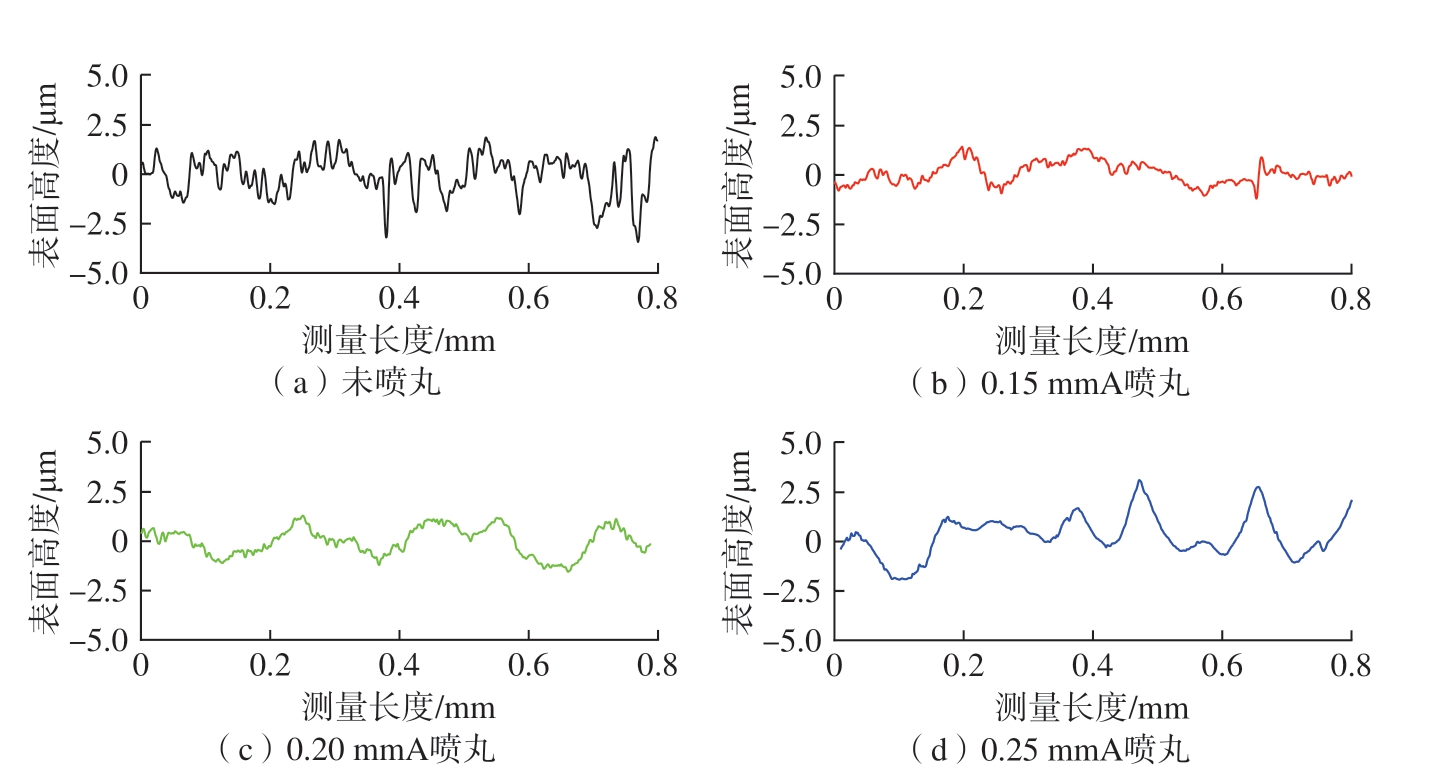

进一步对原始和不同喷丸强度处理后的FGH96 试样二维表面线轮廓曲线和粗糙度进行测量,如图3 和表2 所示。可以发现,原始未喷丸试样表面呈密集、精细的上下波动状曲线,这是典型的机加工痕迹特征,其表面粗糙度约为0.776 μm;经喷丸处理后,试样表面存在不同程度的圆弧状特征,这与图2 的喷丸表面弹坑相对应。与原始试样相比,0.15 mmA喷丸试样的轮廓曲线上下波动程度减小,最大波峰–波谷高度差从5.502 μm 减小到2.635 μm,这是表面经过弹丸撞击后,原始机加工痕迹大幅度减小造成的。此时,合金平均表面粗糙度约为0.477 μm。随着喷丸强度的增加,合金表面轮廓的圆弧状上下波动幅度逐渐增大,0.2 mmA 试样的最大波峰–波谷高度差和平均表面粗糙度也进一步增大,分别为2.845 μm和0.579 μm,此时合金表面的原始机加工痕迹进一步减小。喷丸强度0.25 mmA 试样的表面轮廓曲线整体变得较光滑,由原始机加工造成的密集的上下波动几乎完全消除,这与图1 和2 的结果一致。此时,最大波峰–波谷高度差和平均表面粗糙度分别增大到5.841 μm 和0.859 μm,这是因为随着喷丸强度增加,弹丸动能增加,导致弹坑尺寸和深度增加,表面粗糙度也增大。此外,0.25 mmA 试样表面轮廓曲线总体较为连续和光滑,未观察到图1(d)中的局部分层和剥落特征,这可能是分层和剥落区域较小,且分层的深度很浅,在光学轮廓仪中难以分辨出来,因此可以认为,造成0.25 mmA 试样表面粗糙度增大的主要原因是弹坑尺寸、深度和弹坑之间挤压导致凸起程度的增加。此外,对试样不同区域表面粗糙度进行多次测量,可以发现,0.25 mmA 试样的表面粗糙度波动范围大幅增大,如表2 所示,这可能是表面弹坑尺寸和深度分布不均匀以及局部分层剥落共同导致的。

图3 不同喷丸强度处理前后FGH96 试样的二维线轮廓曲线

Fig.3 Two-dimensional line profile curves of FGH96 specimens before and after shot peening with different intensities

表2 不同喷丸强度处理前后FGH96 试样的表面粗糙度测量值

Table 2 Measured surface roughness of FGH96 samples before and after shot peening with different intensities μm

2.2 表层残余应力场

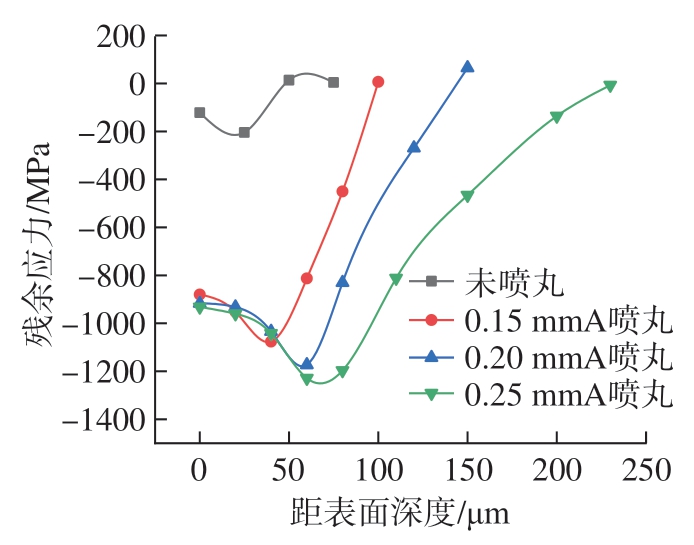

图4 为原始未喷丸试样和不同喷丸强度下试样表层沿深度方向残余应力分布曲线。可以看到,原始机加工试样和不同喷丸强度下试样表面应力状态均为压应力。原始未喷丸试样表面的应力值约为–126 MPa,在距表面约25 μm深度达到最大值–201 MPa,在距离表面约50 μm 深度处残余压应力值逐渐降为0,表明原始精铣试样的残余应力层深度约50 μm。经喷丸处理后,FGH96 试样表面层均形成了更大更深压应力状态的残余应力场。可以发现,试样表层残余压应力值及其位置与喷丸强度相关,当喷丸强度为0.15 mmA 时,表面残余应力约为–880 MPa,在距表面约38 μm 处达到最大应力值,约–1078 MPa;当喷丸强度为0.20 mmA 时,合金表面残余应力值约为–917 MPa,在距表面约57 μm 深度达到最大值,约为–1179 MPa;当喷丸强度增大到0.25 mmA 时,表面残余应力值达到–932 MPa,最大应力值约–1251 MPa、距离表面约68 μm。此外,0.15 mmA、0.2 mmA 和0.25 mmA 样品的残余应力层深度分别为90 μm、150 μm 和230 μm。表明,随着喷丸强度增加,表层和次表层残余应力变大,层深变深,残余应力曲线向右下方扩充,材料中压应力区的体积增加。

图4 不同喷丸强度FGH96 试样不同深度下的残余应力分布曲线

Fig.4 Residual stress distribution curves of FGH96 samples at different depths with different shot peening intensities

2.3 近表面变形层

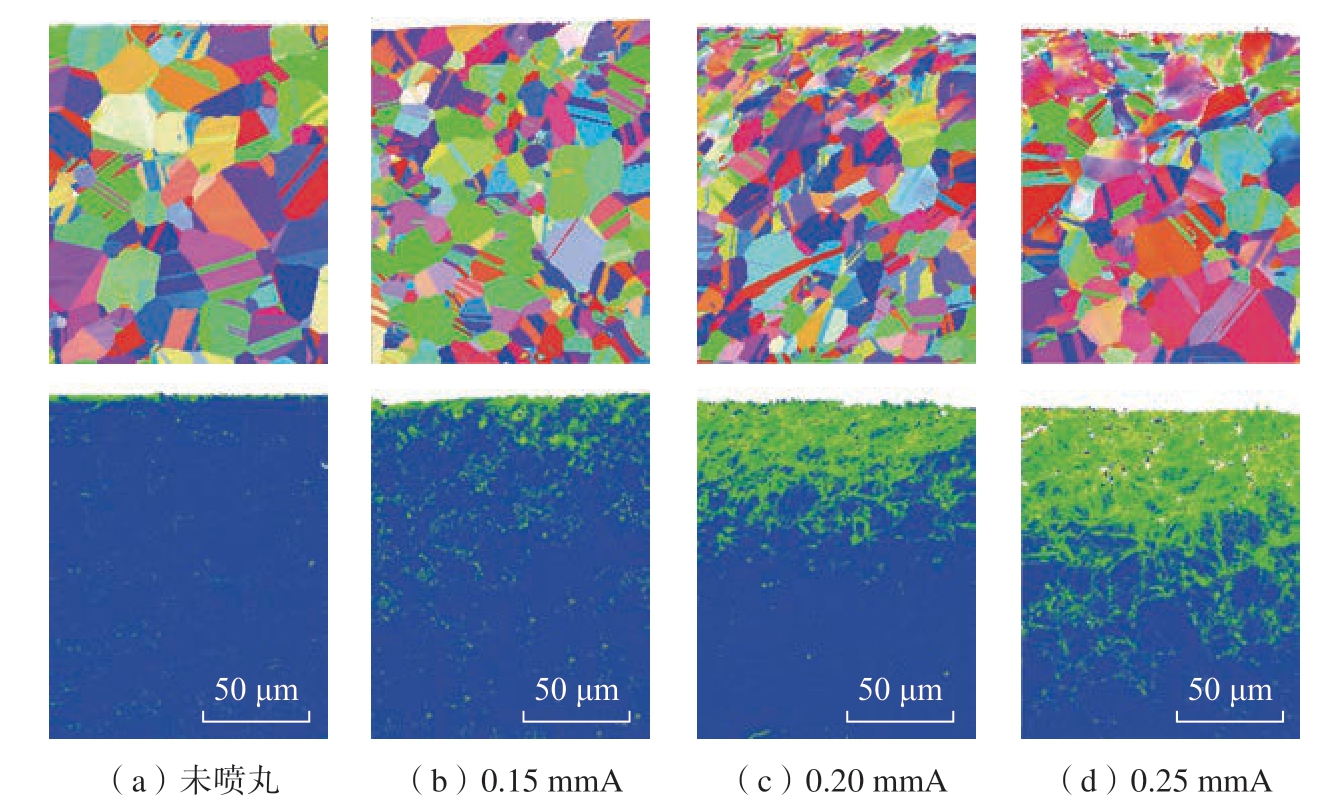

图5 为原始及不同强度机械喷丸FGH96 试样横截面的EBSD-IPF图和KAM 图。IPF 图能够反映晶粒尺寸及取向关系的变化[19],与原始试样相比,喷丸强化后表面晶粒发生大幅度的细化,喷丸强度越大,晶粒细化越明显;KAM 图可以反映合金的局部位错密度与应变分布情况[20–21],可以看出,原始未喷丸试样仅在最表面存在一层轻微的应变层,其深度在5 μm 左右,这是原始机加工造成的。与原始试样相比,喷丸试样表层取向角度差大幅增加,较高的局部取向角度差表明合金表面发生了更严重的塑性变形。在0.15 mmA、0.20 mmA和0.25 mmA 喷丸强化后,试样表面塑性变形层深度分别约为22 μm、64 μm 和117 μm。随着机械喷丸强度增加,弹丸动能增加,引起表层位错密度增加,塑性变形层深度也增大,这与前面残余应力分析结果相对应。

图5 不同喷丸强度下FGH96 试样EBSD-IPF 图和KAM 图

Fig.5 EBSD-IPF diagram and KAM diagram of FGH96 samples under different shot peening intensities

2.4 表面硬化层

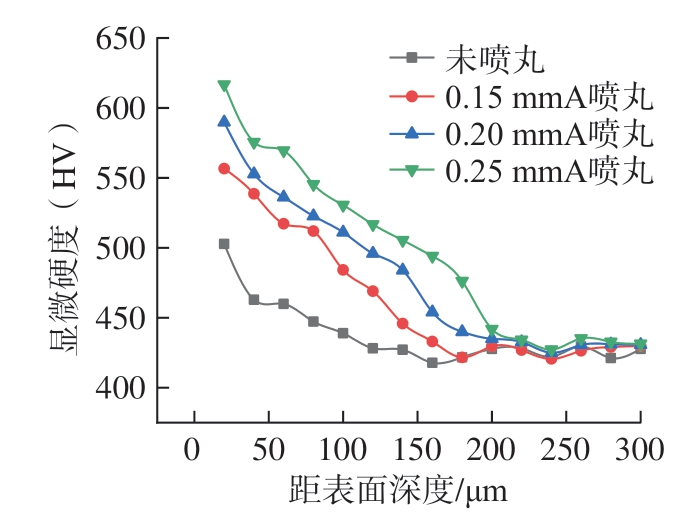

进一步分析了未喷丸原始样品和不同喷丸强度处理FGH96 试样表层沿深度方向显微维氏硬度分布曲线,如图6 所示。原始机加工样品的表面硬度值约为502HV。喷丸强化后表面硬度值随喷丸强度增大而进一步增加,喷丸强度为0.15 mmA、0.2 mmA 和0.25 mmA 时FGH96 试 样表面硬度值分别为556HV、589HV和616HV,相比于喷丸前分别提高了10.8%、17.3%和22.7%。这说明FGH96 试样表面经喷丸处理后发生了明显的加工硬化。并且表面硬化程度随着喷丸强度的增加而增大,这是喷丸造成表层晶粒细化、表层严重塑性变形并引入残余压应力引起的。此 外,经 过0.15 mmA、0.2 mmA 和0.25 mmA 喷丸处理后,试样表面分别形成了约150 μm、180 μm 和200 μm 深且呈梯度分布的硬化层,并沿深度方向硬度值单调递减,最后接近原始基体硬度,约438HV。这说明喷丸强度增加,材料显微硬度值变大,硬化层深度增加。

图6 不同喷丸强度FGH96 试样不同深度下的显微硬度分布

Fig.6 Microhardness distribution of FGH96 samples with different shot peening intensities at different depths

上述结果表明,FGH96 试样经过喷丸强化处理后,表面生成了沿深度方向逐渐递减的硬化层,表层晶粒发生细化,并形成了一定深度的塑性变形层和残余压应力层。随着喷丸强度的增加,合金表面粗糙度增大,塑性变形层深度增加,残余压应力层和硬化层更大、更深。然而,当喷丸强度增大到0.25 mmA 时,在试样表面产生了明显分层和剥落等缺陷,并且造成了表面粗糙度的波动范围变大,这可能在后续的承力过程中产生应力集中,加速裂纹的萌生,从而对合金性能造成不利影响。正如王欣等[22]的研究发现,合金的抗疲劳性能随喷丸强度的增加呈先提高后降低的趋势,当喷丸强度增大到一定程度后,合金表面会出现过喷丸现象。相比于0.25 mmA 喷丸强度,0.15 mmA 和0.20 mmA 喷丸强度下的样品表面粗糙度值和波动范围较小,试样表面没有观测到明显的分层和剥落现象,具有较高的表面质量。因此,在实际加工中,喷丸强度选择0.15~0.20 mmA 较为适用。

3 结论

(1)经过喷丸处理后,随着喷丸强度的增加,原始试样表面机加工痕迹逐渐消除;FGH96 合金试样表面粗糙度随着喷丸强度的增加而增大,当喷丸强度为0.25 mmA 时,其表面机加工痕迹完全消除,Ra 达到最大值0.859 μm。

(2)FGH96 粉末高温合金残余压应力场与喷丸强度相关,随着喷丸强度增加,其表层和近表层残余压应力值变大,层深变深。当喷丸强度由0.15 mmA 增大到 0.25 mmA 时,该合金表面最大残余应力值由–1078 MPa 增大到–1251 MPa,且最大残余应力值深度位置由38 μm 转移到68 μm 处,残余压应力层总深度由90 μm 增加到230 μm。

(3)FGH96 粉末高温合金经过喷丸强化后,在其表层产生一层塑性变形层。随着喷丸强度增大,该表面塑性变形层深度增加,且表面硬化效果更强。经不同强度喷丸后,合金表面硬度值分别提高了10.8%、17.3%和22.7%。硬化层深度由0.15 mmA喷丸强度下的150 μm 增加到了0.25 mmA 的200 μm。

[1] 张义文,刘建涛,贾建,等.粉末高温合金研究进展[J].粉末冶金工业,2022,32(6):150–156.ZHANG Yiwen,LIU Jiantao,JIA Jian,et al.Development of powder metallurgy superalloy[J].Powder Metallurgy Industry,2022,32(6): 150–156.

[2] 程俊义,朱立华,肖磊,等.一种新型第三代镍基粉末高温合金的微观组织及其力学性能[J].稀有金属材料与工程,2022,51(4):1478–1487.CHENG Junyi,ZHU Lihua,XIAO Lei,et al.Microstructure and mechanical properties of new third-generation nickel-based powder superalloy[J].Rare Metal Materials and Engineering,2022,51(4):1478–1487.

[3] LIU C Z,LIU F,HUANG L,et al.Effect of hot extrusion and heat treatment on microstructure of nickel-base superalloy[J].Transactions of Nonferrous Metals Society of China,2014,24(8): 2544–2553.

[4] DONG C L,YANG S K,PENG Z C.Effect of shot peening on notched fatigue performance of powder metallurgy Udimet 720Li superalloy[J].Intermetallics,2021,135: 107226.

[5] OROZCO-CABALLER O A,JACKSON T,DA FONSECA J A Q.High-resolution digital image correlation study of the strain localization during loading of a shot-peened RR1000 nickel-based superalloy[J].Acta Materialia,2021,220: 117306.

[6] SHEN Y P.Residual stress assessment for shot peened nickel based superalloy by eddy current technique[D].Ames: Iowa State University,2007.

[7] QIN Z,LI B,CHEN R,et al.Effect of shot peening on high cycle and very high cycle fatigue properties of Ni-based superalloys[J].International Journal of Fatigue,2023,168:107429.

[8] KLOTZ T,DELBERGUE D,BOCHER P,et al.Surface characteristics and fatigue behavior of shot peened Inconel 718[J].International Journal of Fatigue,2018,110: 10–21.

[9] 汝继来,王仁智,李向斌.Rene’95 粉末合金喷丸强化研究[J].航空材料学报,1996,16(1): 32–35.RU Jilai,WANG Renzhi,LI Xiangbin.Research on shot peening strengthening of Rene’95 powder alloy[J].Journal of Aeronautical Materials,1996,16(1): 32–35.

[10] 高玉魁,仲政,雷力明.激光冲击强化和喷丸强化对FGH97高温合金疲劳性能的影响[J].稀有金属材料与工程,2016,45(5):1230–1234.GAO Yukui,ZHONG Zheng,LEI Liming.Influence of laser peening and shot peening on fatigue properties of FGH97 superalloy[J].Rare Metal Materials and Engineering,2016,45(5):1230–1234.

[11]WANG X,XU C L,WANG X F,et al.Turning/Shot peening of nickel-based powder metallurgy superalloy: Effect on surface integrity and high-temperature low-cycle fatigue properties[J].International Journal of Fatigue,2023,166: 107291.

[12] 罗学昆,吴小燕,王科昌,等.表面完整性对FGH95合金高温疲劳性能的影响[J].航空材料学报,2020,40(2): 53–60.LUO Xuekun,WU Xiaoyan,WANG Kechang,et al.Effect of surface integrity evolution on high-temperature fatigue property of FGH95 alloy[J].Journal of Aeronautical Materials,2020,40(2): 53–60.

[13] 韩梅,喻健,李嘉荣,等.喷丸对DD6单晶高温合金拉伸性能的影响[J].材料工程,2019,47(8): 169–175.HAN Mei,YU Jian,LI Jiarong,et al.Influence of shot peening on tensile properties of DD6 single crystal superalloy[J].Journal of Materials Engineering,2019,47(8): 169–175.

[14] KUMAR S,SUDHAKAR RAO G,CHATTOPADHYAY K,et al.Effect of surface nanostructure on tensile behavior of superalloy IN718[J].Materials &Design (1980–2015),2014,62: 76–82.

[15] 王欣,李旭东,宋颖刚,等.三种典型发动机用材料疲劳极限应力集中敏感性及喷丸的影响[J].航空材料学报,2017,37(6):102–107.WANG Xin,LI Xudong,SONG Yinggang,et al.Effect of shot peening on fatigue limit stress concentration sensitivity of 3 kinds of typical materials for aeroengine[J].Journal of Aeronautical Materials,2017,37(6): 102–107.

[16] 王欣,尤宏德,李嘉荣,等.陶瓷弹丸喷丸强化对DD6单晶高温合金表面完整性的影响[J].材料工程,2014,42(4): 53–57.WANG Xin,YOU Hongde,LI Jiarong,et al.Influence of ceramic-shot-peening on surface integrity of DD6 single crystal superalloy[J].Journal of Materials Engineering,2014,42(4):53–57.

[17] 贺柏涵,周文龙,程旭,等.7A65铝合金喷丸强化表面完整性及疲劳性能[J].精密成形工程,2023,15(6): 1–10.HE Baihan,ZHOU Wenlong,CHENG Xu,et al.Surface integrity and fatigue properties of shot peening strengthened 7A65 aluminum alloy[J].Journal of Netshape Forming Engineeering,2023,15(6): 1–10.

[18] 孙一帆,胡国杰,刘梦金,等.喷丸强化对2024铝合金/钛合金铆接件微动疲劳性能的影响[J].表面技术,2023,52(1): 381–393.SUN Yifan,HU Guojie,LIU Mengjin,et al.Effect of shot peening on fretting fatigue resistance of 2024 aluminum alloy/titanium alloy riveted joint[J].Surface Technology,2023,52(1):381–393.

[19] LI Y F,SHANG X F,ZHAI M G,et al.Surface characteristics and microstructure evolution of a nickel-base single crystal superalloy treated by ultrasonic shot peening[J].Journal of Alloys and Compounds,2022,919: 165761.

[20] CHILD D J,WEST G D,THOMSON R C.Assessment of surface hardening effects from shot peening on a Ni-based alloy using electron backscatter diffraction techniques[J].Acta Materialia,2011,59(12): 4825–4834.

[21] YUAN T Y,DOU M,LIU L,et al.Improving high temperature fretting fatigue performance of nickel-based single crystal superalloy by shot peening[J].International Journal of Fatigue,2023,171: 107563.

[22] 王欣,胡云辉,付书红,等.喷丸强度对TC17及GH4169合金表面完整性和高温疲劳性能的影响[J].金属热处理,2018,43(1):67–71.WANG Xin,HU Yunhui,FU Shuhong,et al.Effect of shot peening intensity on surface integrity and high-temperature fatigue performance of TC17 and GH4169 alloys[J].Heat Treatment of Metals,2018,43(1): 67–71.