航空发动机整体叶盘将叶片和轮盘连接为一个整体,减少了组合连接结构和锁紧固定结构,不仅使零件数目减少,重量减轻,而且减少了在榫头榫槽处的气流损失,提高了气动效率和可靠性,应用越来越广泛[1]。但整体叶盘是航空制造领域难加工零件的典型代表,其制造工艺也面临严峻挑战[2–3]。首先,整体叶盘是典型的弱刚性工件,具有叶片薄、弯扭大、叶片型面复杂、相邻叶片间流道狭窄的特征;其次,为了使整体叶盘能够承受高温、高压、高转速等恶劣环境,其材料多为高温合金、钛合金等难加工材料,加工中会产生较大切削力和切削热;最后,整体叶盘的叶片在加工中处于悬臂状态,靠近叶尖部位容易产生让刀变形和颤振,影响加工质量。以上种种因素叠加,使得整体叶盘的加工精度难以得到保证[4]。

目前国内外整体叶盘加工工艺主要采用叶片间隔开粗后正向分段加工的方法,加工区域沿叶尖到叶根方向有刚性支撑,加工变形可在一定程度上得到保证[5–6]。但由于加工过程中存在累积变形,叶根区域附近加工变形对叶尖区域精度影响较为显著,导致叶片产生较大的变形量,影响工件加工质量。

为实现薄壁弱刚性零件的高精度加工,国内外诸多学者对工件的变形控制进行了深入研究,主要通过改进工件装夹方式、设置辅助支撑、改进工艺流程和优化切削参数等方法来增强工件加工刚性或降低切削过程中引起加工变形的切削力、切削热等,减小工件加工变形[7–9]。Yu 等[10]针对不同类型的叶片设计了悬臂装夹系列夹具、双端装夹系列夹具及双臂自适应夹具等一系列叶片夹具,有效提升了叶片加工时的刚性。Hao等[11]针对叶片加工中因刚性差而产生较大让刀变形的难题设计了一套多点磁力柔性辅助支撑夹具,用分层排布的支撑杆给叶片提供辅助支撑,有效减小叶片的弹性让刀变形和分段加工中的接刀痕。郑耀辉等[12]针对航空发动机机匣加工变形大的问题,建立了有限元变形预测模型,分析了不同辅助支撑方案下机匣的变形,与普通无辅助支撑下的结果对比,证明了辅助支撑有减小加工变形,提高加工精度的作用。Chen 等[13]优化了夹具单元作用力和夹具单元的分布,提出了一个多目标优化模型,可以使薄壁件变形分布均匀并减少薄壁件的变形。Wu 等[14]针对喷气发动机近净成形叶片设计了自适应数控夹具,并分析不同夹具头的材料对加工变形的影响以及夹紧力对系统刚度和固有频率的影响。

由于添加辅助支撑控制变形的方法具有操作简单、无须复杂工艺与测量标定等优势获得较为广泛的应用[15–16]。通过辅助装夹来提高工件的刚性,实现工件的少、无变形装夹是可行的,但是在材料的相变过程中,由于工件壁厚、相变速率不同,极易引起工件的装夹变形,且难以适应叶片的复杂曲面结构。因此,要实现薄壁工件的高精度加工,还需要对相变夹具相关材料及原理进行深入的研究。

对此本文将反向分段加工方法用于整体叶盘加工,并设计了适用于叶盘结构的光固化辅助支撑夹具。通过分析反向分段加工方法对减少叶盘加工颤振和变形的有效性,进而开展了无辅助支撑和光固化辅助支撑变形测量的对比试验,并将光固化辅助支撑夹具应用于叶盘磨削试验,结果表明,光固化辅助支撑夹具在反向分段加工时为叶片提供了良好的支撑,避免了颤振现象的发生,并显著减小了叶片加工轮廓误差。

1 反向分段加工原理

1.1 工件分段刚性化原则

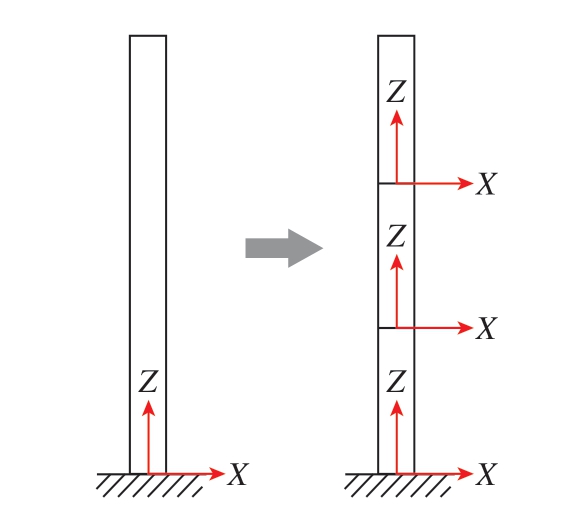

在工件变形控制方面,可将易变形的柔性体等效为图1 所示的多个小加工段的组合,每个加工区域的刚性足够大,整个工件可近似作为多个加工单元串联的实体,每个加工单元基准为其靠近工件装夹基准的相邻单元最高点。由于各加工单元刚性较强,加工应力变形相对较小,在分析加工单元变形问题时可将其忽略不计。

图1 工件分段刚性化原则

Fig.1 Principle of segmented rigidity of workpieces

在柔性体加工变形分析中,可以将难以测量和预测的加工变形影响因素选择性地去除,将引起工件变形的因素进行解耦分析,提高薄壁件的加工精度。

1.2 整体叶盘反向分段加工方法

整体叶盘上叶片为悬臂加工工艺,易出现颤振和变形问题,目前多数采用正向分段加工方法来解决这一问题。即整体叶盘间隔流道开粗,利用两个叶片流道间的毛坯对叶片提供支撑,增强叶片的刚性,然后对叶片进行加工,从叶尖到叶根,每粗、精加工完一段后再往下加工另一段直至加工完成。该加工工艺避免了叶片因刚性不足而产生颤振和较大让刀变形的情况,但加工过程中新加工区域产生的变形会导致已加工区域产生一定的变形量,即叶片出现累积变形,影响了工件加工精度。

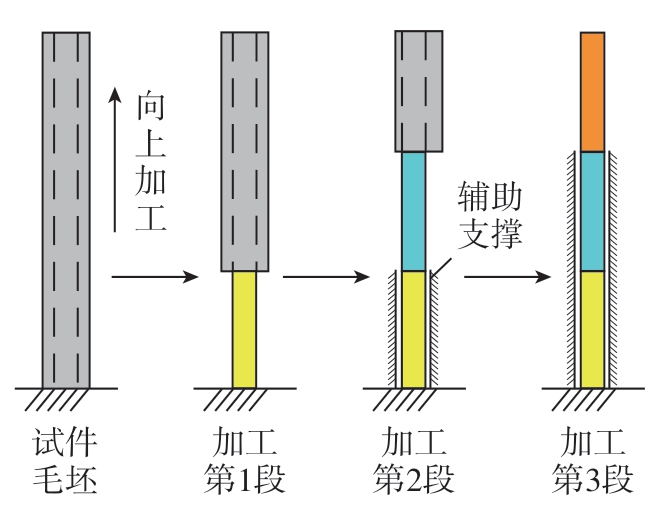

为消除加工过程中累积变形的影响,采用反向分段加工方法加工悬臂弱刚性工件,其加工原理如图2 所示。反向分段加工方法有别于传统的正向加工,其将叶片分成若干段,先加工最底下的段,然后对下端已加工的段进行辅助支撑,提升上方未加工段的刚性,然后继续往上进行加工,直到整个试件加工完成。在加工下方段时,由于下部毛坯料的去除,叶片上部未加工部位会发生一定变形,只要保证试件整体余量充足,就可以在后续加工中将其修正。采用反向分段加工时,由于新加工区域产生的变形对已加工区域变形影响相对较小,即不会出现累积变形现象,可进一步提升工件的加工精度。

图2 反向分段加工原理

Fig.2 Principle of reverse segmented machining

将反向分段加工方法应用于整体叶盘加工,加工工艺如图3 所示。首先将整体叶盘间隔叶片区域整体开粗,并采用砂轮将叶片底部第1 段加工到位;然后添加辅助支撑,增强叶片第1 段的刚性,加工叶片的第2段;第2 段加工完成后添加辅助支撑加工第3 段,依次往复直到整个叶片加工完成。该方法一方面可消除加工变形对工件的整体影响,另一方面可将整体叶盘的粗精加工工序分离,即普通机床用于整体叶盘粗加工,高精度机床用于整体叶盘反向分段精加工,优化加工工艺。

图3 整体叶盘反向分段加工示意图

Fig.3 Schematic diagram of reverse segmented machining of the blisk

2 整体叶盘辅助夹具设计

2.1 辅助支撑夹具设计

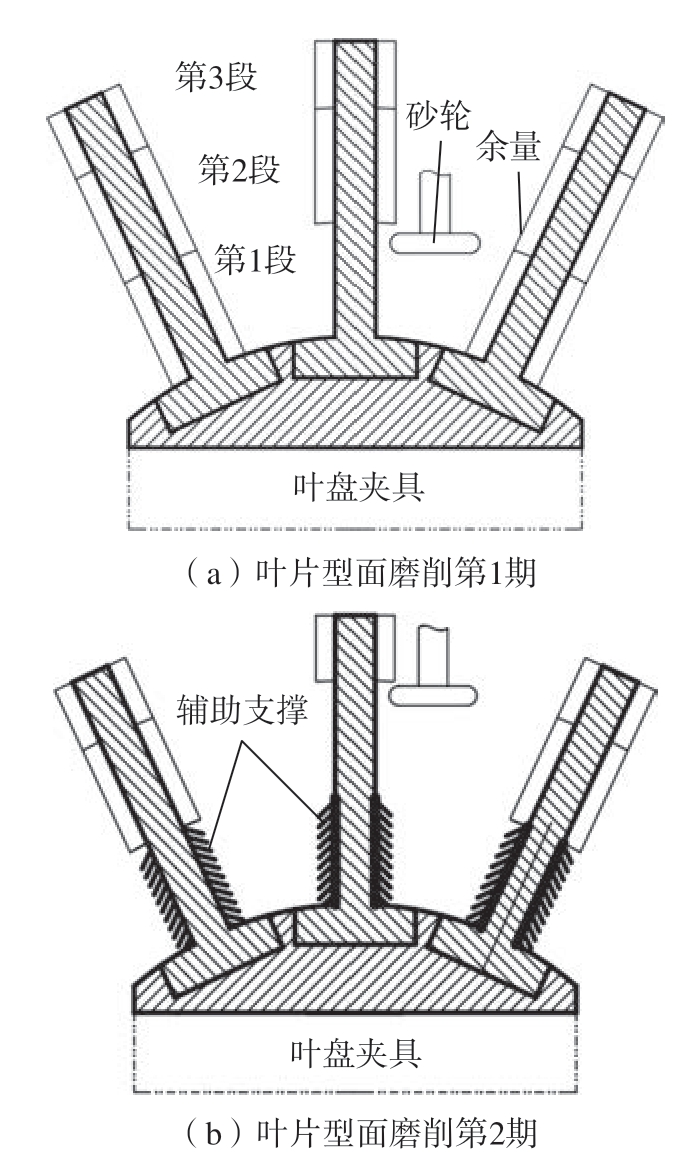

在反向分段加工中,为提升后续加工段的刚性,需要在已加工段上添加辅助支撑,如图4 所示。为使辅助支撑尽可能地贴合叶片曲面,需要在夹具与叶片之间留有一定缝隙,使用液态的填充物充满此间隙,然后凝固固化,保证辅助支撑能完美贴合叶片型面,故辅助夹具需保证与叶片具有一定的缝隙,并且注入液体凝固之后对叶盘不会产生装夹变形。

图4 辅助支撑与填充物示意图

Fig.4 Schematic diagram of auxiliary support and filling materials

为使辅助支撑尽可能贴合叶片曲面,且间隙尽可能均匀,根据叶片的形状设计出相应的仿形面,设计两叶片之间的支撑夹具为三段式结构,靠近叶片区域为仿形块,两个仿形块之间为压紧块。其中压紧块为楔形结构,有利于对两侧叶片进行压紧,其原理如图5 所示。

图5 整体叶盘辅助支撑夹具设计原理

Fig.5 Design principle of blisk auxiliary support fixtures

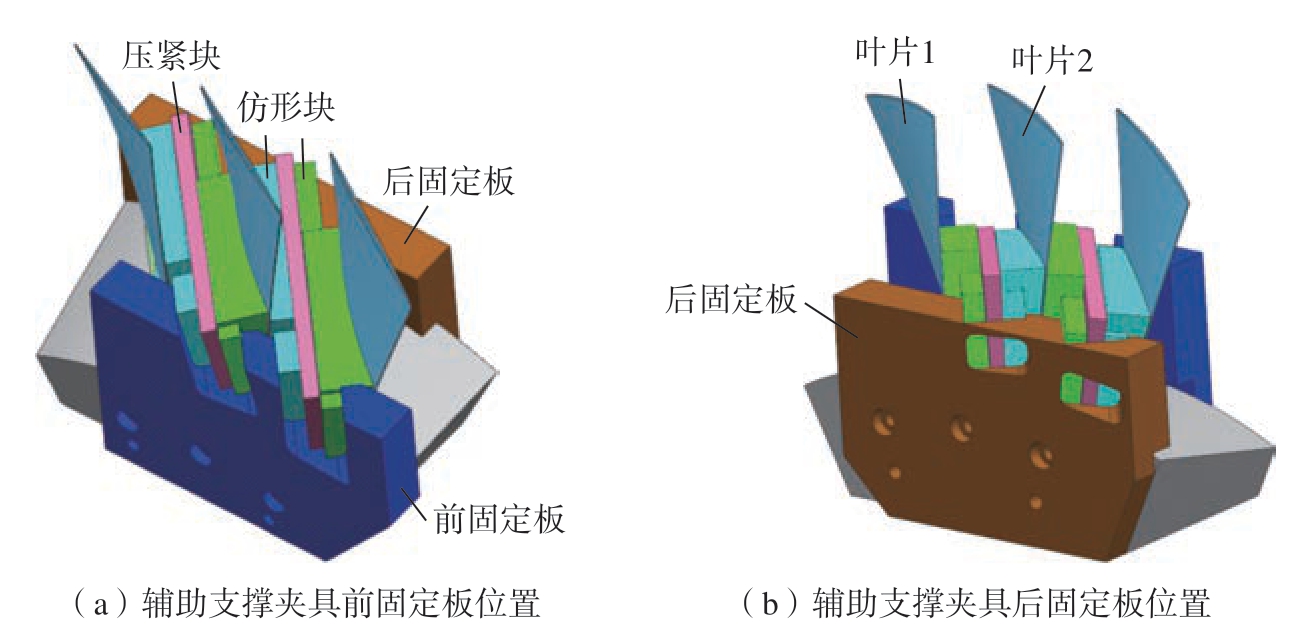

根据工件结构形式,设计的辅助夹具结构如图6 所示,将中间压紧块加工成一块上大下小的楔形板,两侧的仿形块加工出对应的斜度,将前后固定板安装到底座上。其中前后固定板上开有槽,安装时先放入左右两侧的仿形块,然后放入中间压紧块并向下压紧,依靠斜度产生的分力将仿形块压紧在凹槽的内壁上,且压紧块、仿形块和凹槽内壁形成过盈配合,即可完成辅助支撑夹具的固定。

图6 整体叶盘辅助支撑夹具三维结构图

Fig.6 Three-dimensional structure diagram of the blisk auxiliary support fixture

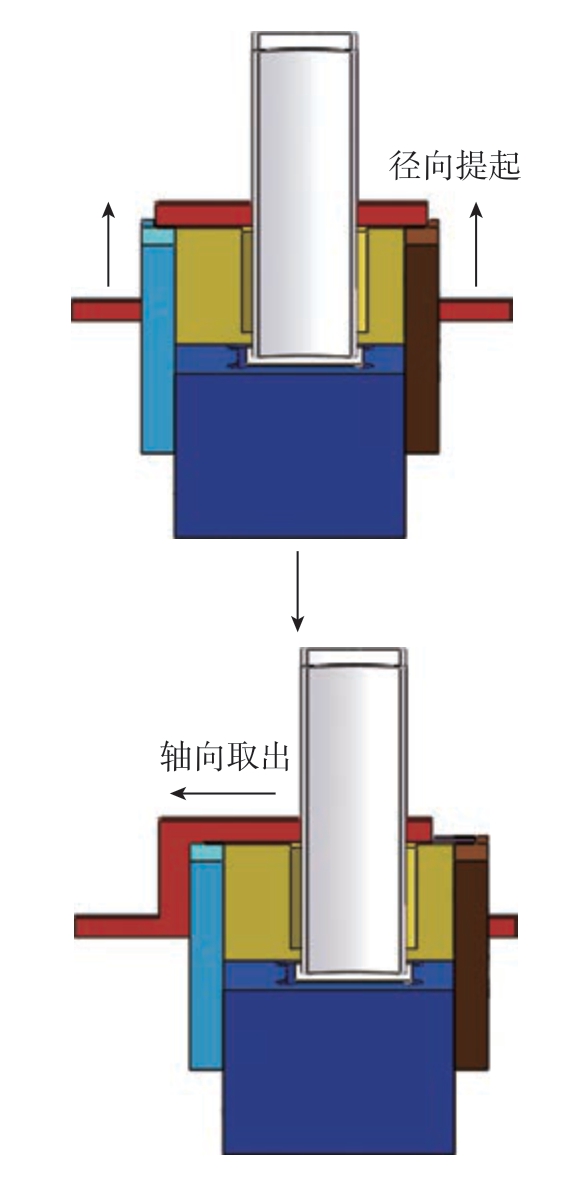

加工完成后拆卸时,压紧块沿叶盘轮毂径向向上提起一定高度,此时压紧块与两侧仿形块分离,可以沿着轴向抽出,然后可以从叶片上取下两侧的仿形块,拆卸过程如图7 所示。

图7 夹具拆卸示意图

Fig.7 Schematic diagram of fixture disassembly

2.2 光固化辅助支撑性能研究

光敏树脂在常温下经紫外光照射在短时间内就能完成固化,且凝固后具有一定的强度和硬度,故选用光敏树脂填充具有可行性,但仍需对光固化辅助支撑的性能展开研究。

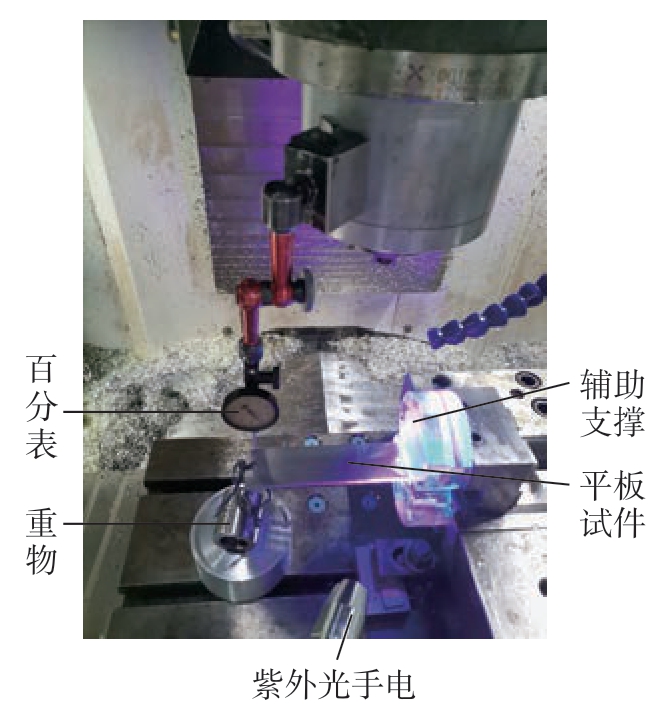

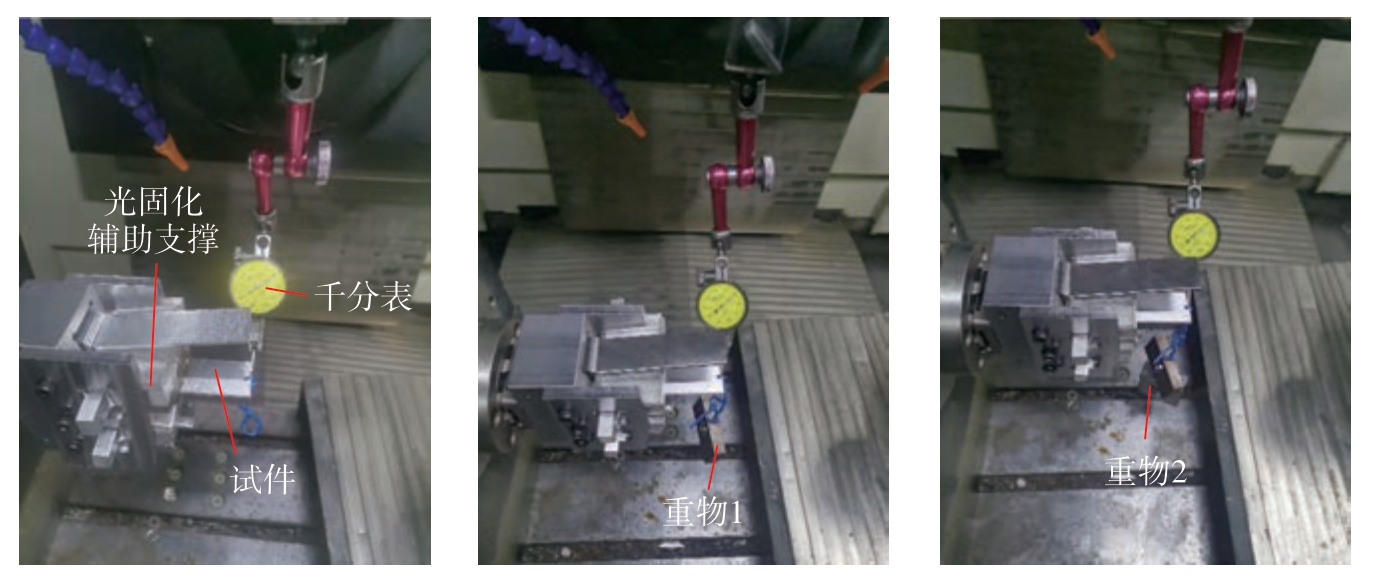

试验时,在夹具与工件的缝隙中填入光固化胶,用紫外光手电照射固化,如图8 所示。其中试件材料为铝合金,试件的左端挂有重物,在重物作用下试件发生弯曲变形,变形量与辅助夹具的支撑性能有关,通过压在试件左端的百分表记录不同间隙大小和不同照射时间下工件的变形量,由此可以分析出光固化辅助支撑夹具的支撑性能,测量结果如图9 所示。

图8 光敏树脂支撑性能测量试验

Fig.8 Measurement experiment of photosensitive resin support performance

图9 试件变形量测量结果

Fig.9 Measurement results of specimen deformation

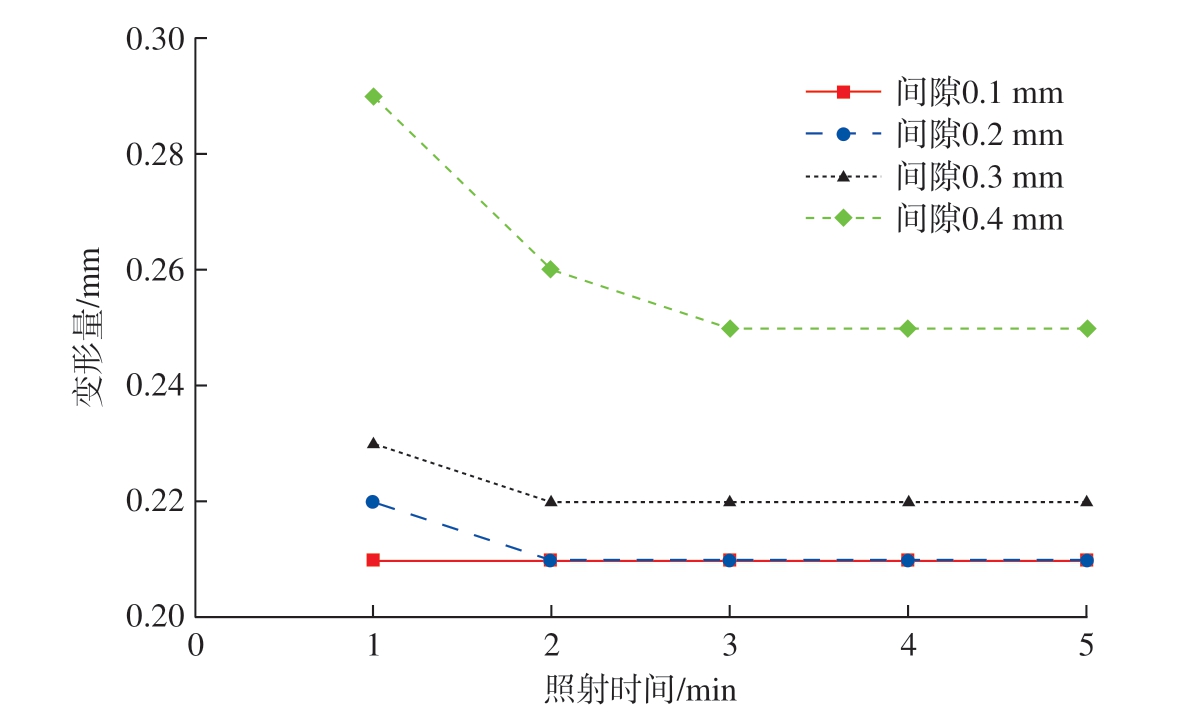

图9 中,不同颜色曲线代表辅助支撑和试件之间不同的间隙,分别为0.1 mm、0.2 mm、0.3 mm、0.4 mm。当间隙为0.1 mm 时,光敏树脂流动困难,难以流入预留的间隙部位,夹具与工件表面没有有效贴合;当间隙达到0.4 mm 时,光敏树脂流动过快,因间隙过大而无法充分填充。综合以上结果,使用光固化胶合适的间隙大小为0.2~ 0.3 mm,此时照射时间达到2 min 时,固化胶完全固化,填充效果达到最好。

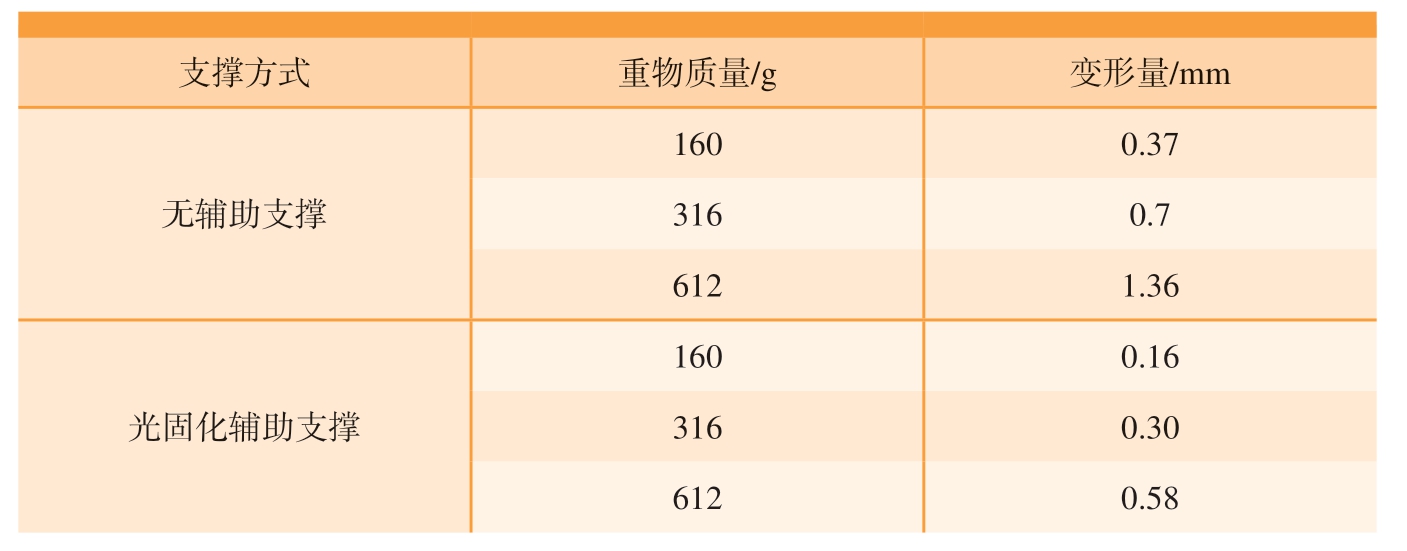

在实际加工中,随着工件材料、切削参数等因素的改变,切削力大小也会发生变化,因此需要对不同切削力下光固化辅助支撑夹具的支撑性进行研究,如图10 所示。选取夹具与试件间隙大小为0.2 mm,填充光敏树脂,依次增加末端悬挂重物的质量,记录无辅助支撑和有光固化辅助支撑下试件的变形大小,测量结果如表1 所示。

表1 有无辅助支撑试件变形测量结果

Table 1 Deformation measurement results of specimens with and without auxiliary support

图10 试件变形量测量方法

Fig.10 Measurement method of specimen deformation

由表1 可以看出,通过光固化辅助支撑可以明显降低工件的变形量,变形量减小约57%,证实了光固化辅助支撑夹具的有效性。

3 整体叶盘加工验证

为验证整体叶盘反向分段加工方法的有效性,选取实际叶盘三联叶片模拟件为加工对象,将光固化辅助支撑夹具应用到实际加工中。图11所示为某整体叶盘,该叶盘直径约600 mm,叶片长度约100 mm,弦长约74 mm,共有29 个叶片,相邻叶片最短距离约26 mm。

图11 整体叶盘模型及三连模拟件

Fig.11 Blisk model and three connected simulation components

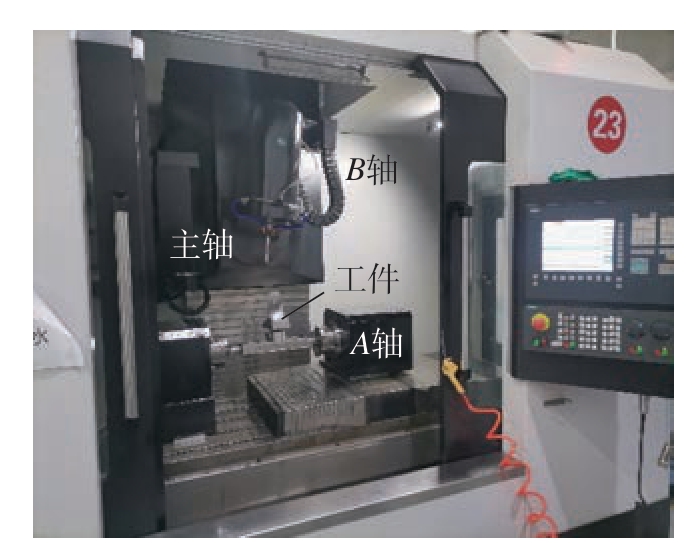

加工设备选用五轴摇篮摆头机床(AB 结构),安装有数格EBS–120G–BT30 电主轴,如图12 所示。双A 轴转台上安装工件及辅助支撑夹具,试验采用磨削加工工艺,磨削加工前工件留有0.5 mm 的余量,加工参数如表2 所示。

表2 叶盘模拟件加工参数

Table 2 Processing parameters for blade simulation parts

图12 AB 结构五轴加工机床

Fig.12 AB five-axis machining machine tool

为了更直观地看出光固化辅助支撑夹具的使用效果,选择其中的两个叶片进行对比试验,图11 中叶片1 采用无辅助支撑磨削加工,中间叶片2 采用光固化辅助支撑后磨削加工,通过对比两个叶片的加工效果验证光固化辅助支撑夹具的性能。

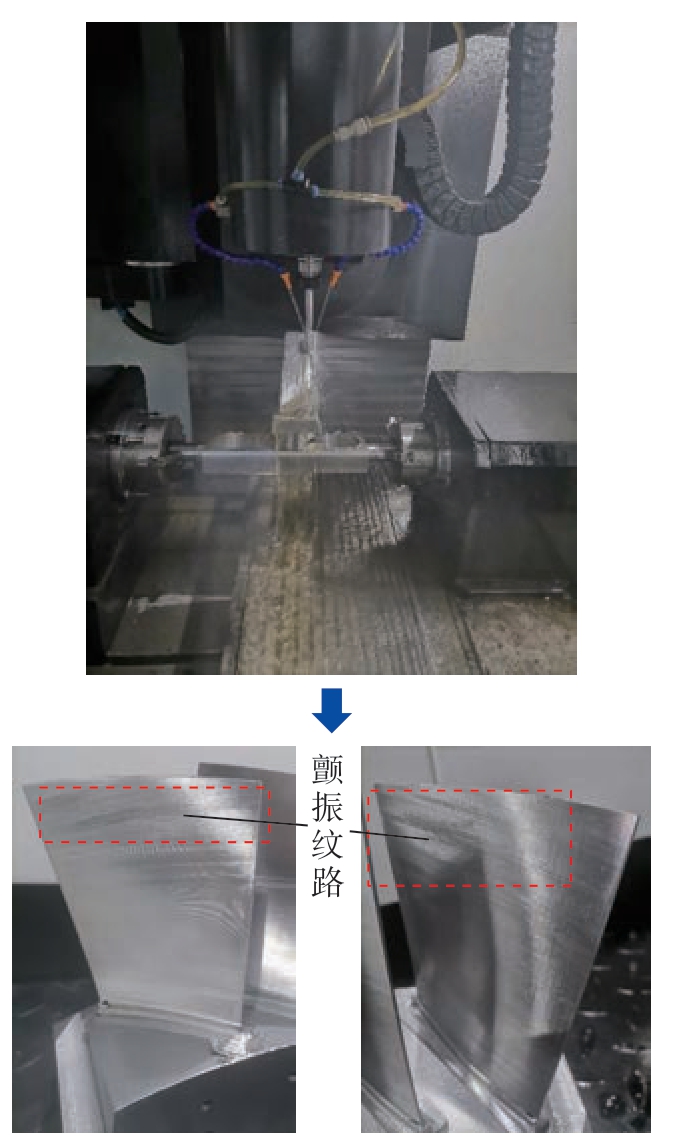

(1)无辅助支撑夹具加工。

图11 中叶片1 加工参数如表2所示,无辅助支撑夹具加工过程与效果如图13 所示。可以发现,随着磨削余量的减小,叶片1 顶端靠近叶尖部位有颤振现象,在加工至余量为0.1 mm 时,表面有明显颤振纹路,主要是由该部分刚性较弱引起的。

图13 无辅助支撑夹具加工过程与效果

Fig.13 Machining process and effect without auxiliary support fixture

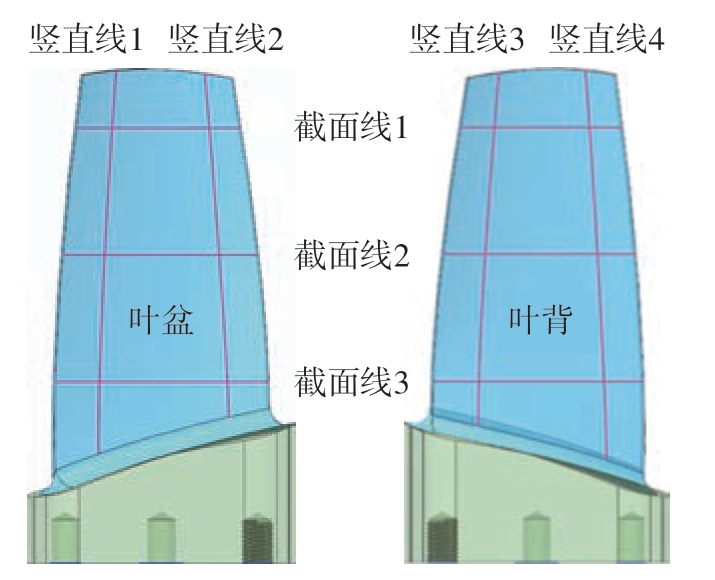

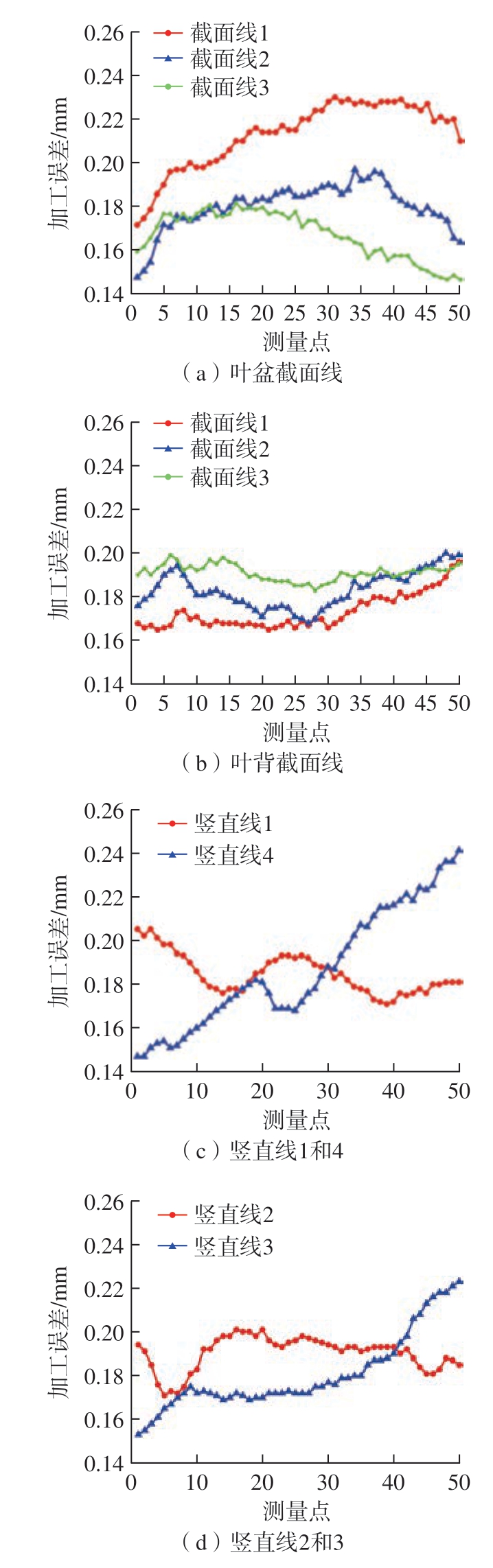

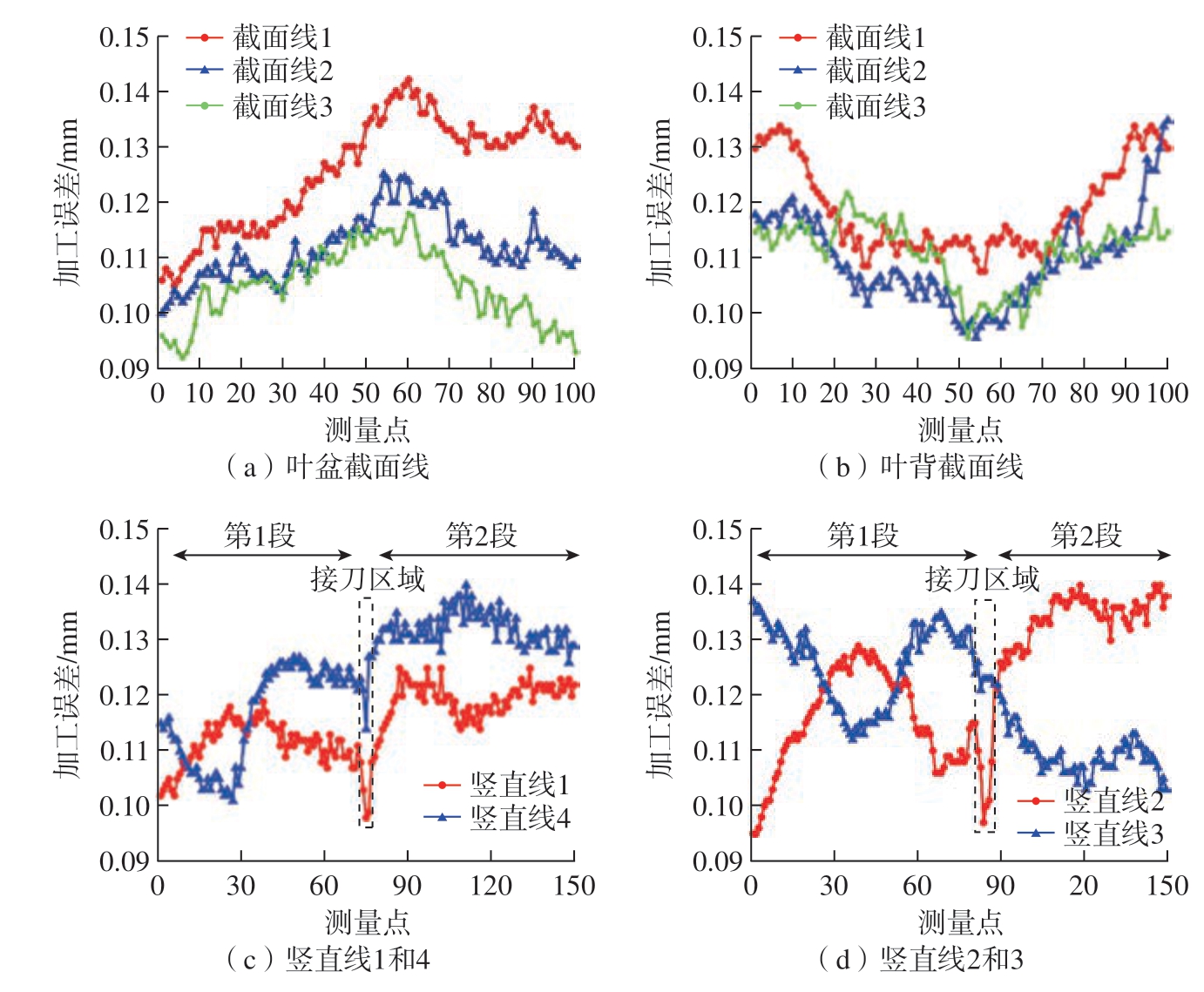

为测量叶片截面的轮廓精度,依次选取截面线1~3、竖直线1~4 进行测量,如图14 所示,测量结果如图15所示,其中叶片轮廓精度由HRSW–PONY 三坐标测量机(CMM)测量。

图14 叶片1 测量截面线和竖直线

Fig.14 Measurement section line and vertical line of blade 1

图15 叶片1 截面线和竖直线测量结果

Fig.15 Measurement results of cross-section line and vertical line of blade 1

分析图15 可知,叶片试件的截面线加工误差在0~ 0.08 mm 波动,单条截面线误差最大在0.05 mm 范围内波动,截面线误差较大。竖直线误差为0~ 0.1 mm,从叶根到叶尖不断增大,并超出了叶片的公差范围。

(2)光固化辅助支撑夹具加工。

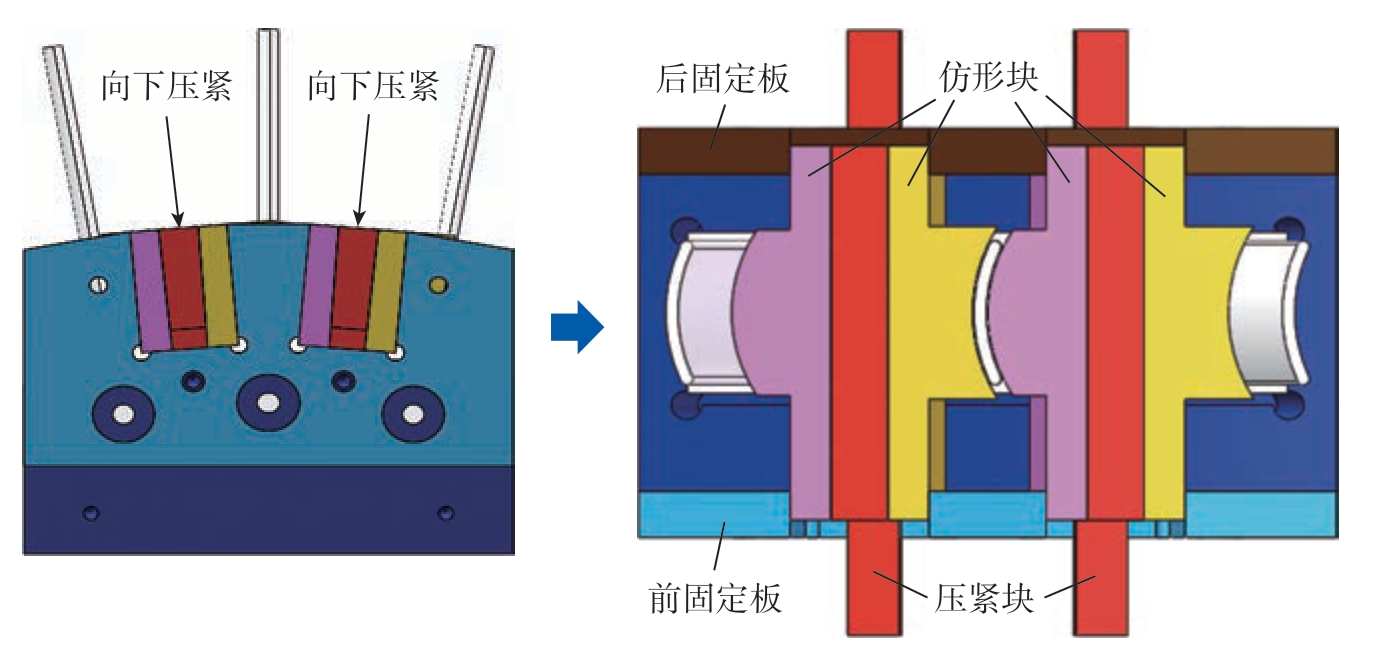

光固化辅助支撑夹具安装结构如图16 所示,包含仿形块、压紧块、前固定板和后固定板4 部分。

图16 叶盘模拟件辅助支撑夹具安装结构

Fig.16 Installation structure of auxiliary support fixture for blisk simulation parts

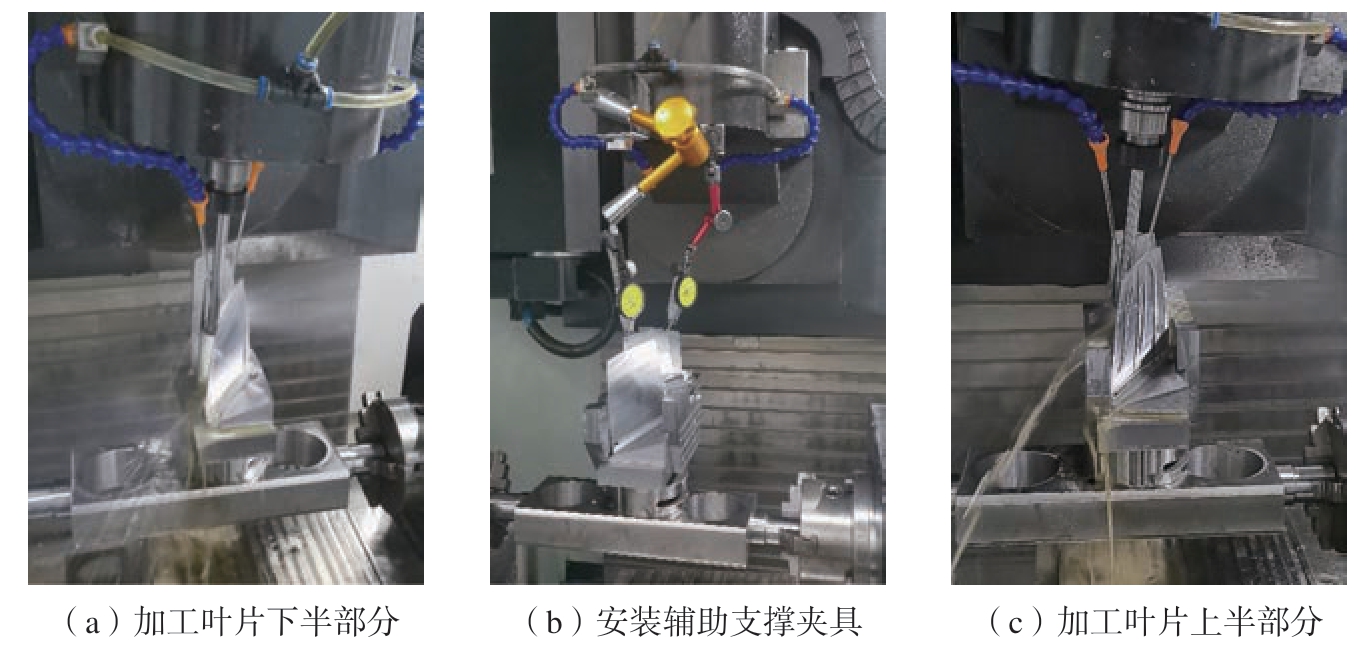

选择叶片2 进行反向分段加工,先加工叶片的下半段,加工至余量为0.1 mm 时,安装光固化辅助支撑夹具,填入光敏树脂并用紫外光手电照射固化,在固化过程中使用百分表测量叶片顶端的变形量,观察叶片是否发生偏移和扭转。固化完成后加工叶片2 的上半段,采用与下半段同样的工艺加工至余量为0.1 mm。叶片2 分段加工流程图和磨削加工效果分别如图17 和18 所示。

图17 叶片2 分段加工流程图

Fig.17 Process diagram for segmented machining of blade 2

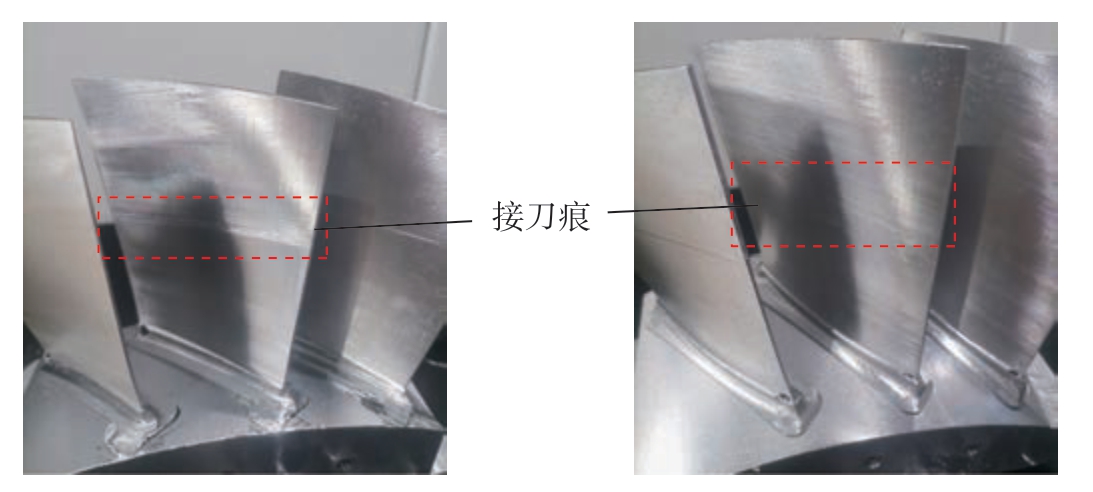

图18 中,叶盆面有接刀区域,其余地方表面光滑,无颤振纹路;叶背侧接刀痕较小,表面效果好。相比于叶片1,叶片2 采用光固化辅助支撑后叶片刚性得到了增强,避免了颤振现象的发生,其三坐标测量结果如图19 所示。

图18 叶片磨削加工效果

Fig.18 Blade grinding effect

图19 叶片2 截面线和竖直线测量结果

Fig.19 Measurement results of cross-section line and vertical line of blade 2

由图19可知,截面线误差在– 0.01~+0.04 mm 内波动,单条截面线误差最大为0.035 mm,整体波动减小,精度提高。竖直截面线误差范围为– 0.01~ +0.04 mm,接刀痕最大不超过0.015 mm,满足加工精度要求。

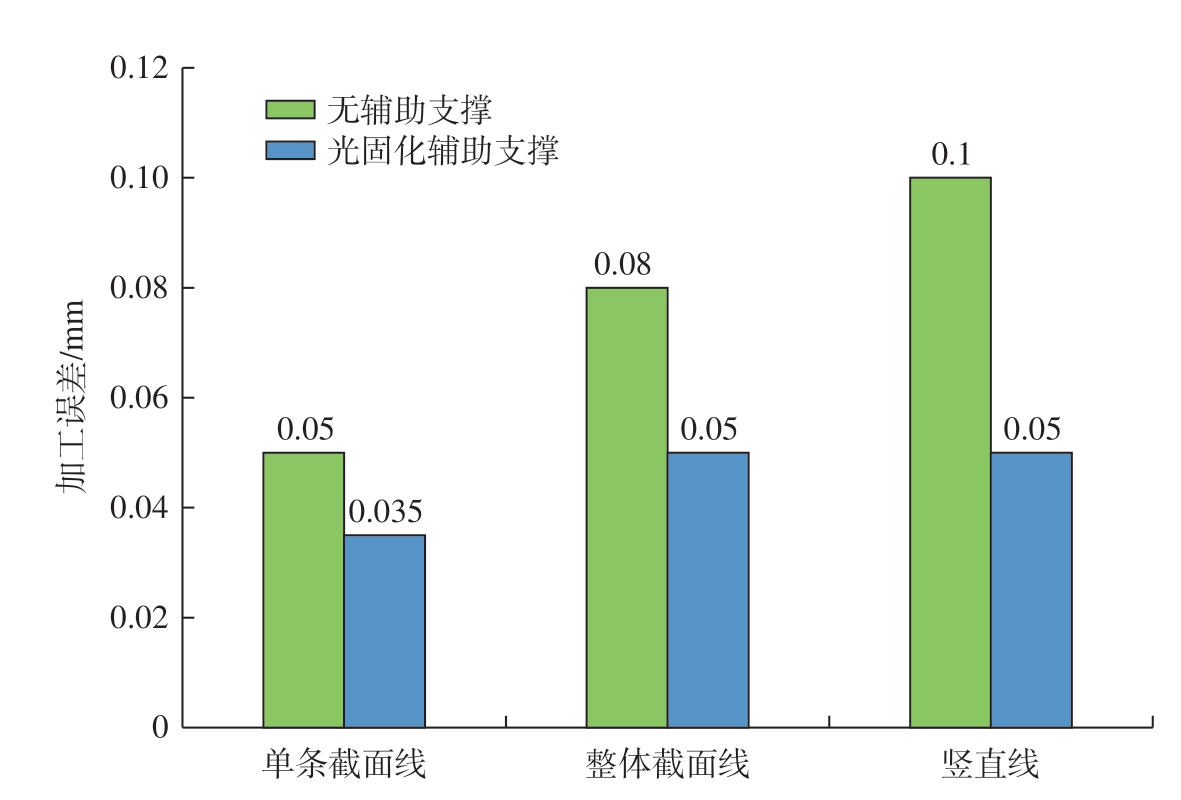

对两种加工方式下试件的加工误差进行对比,如图20 所示。单条截面线和整体截面线对比分别对应图15(a)、(b)和 图19(a)、(b)的截面线测量结果;竖直线对比分别对应图15(c)、(d)和图19(c)、(d)的竖直线测量结果。可以看出,光固化辅助支撑夹具给叶片提供了良好的支撑,提升了叶片的刚性,一方面避免了颤振现象的发生,另一方面减小了叶片的加工轮廓误差,叶片叶尖相对于叶根处产生的最大让刀变形量由0.1 mm 下降到了0.05 mm,效果十分显著,证明了光固化辅助支撑对薄壁件加工控制变形的有效性。

图20 有/无辅助支撑加工误差对比

Fig.20 Comparison of machining errors with and without auxiliary support

4 结论

(1)基于反向分段加工原理,设计了一种整体叶盘光固化辅助夹具。夹具结构为包含仿形块、压紧块、前固定板和后固定板在内的三段式结构,不仅消除了夹具与工件间的位置间隙,使夹具与工件更好地贴合,且安装拆卸较为方便。

(2)开展了光固化辅助夹具支撑性测试以验证辅助支撑对加工变形的控制作用,对无辅助支撑和有辅助支撑加工进行测量对比,验证了光固化辅助支撑夹具对提高整体叶盘刚性起到重要作用,可显著减少加工中的颤振和变形问题。

(3)开展了基于反向分段加工方法的叶盘模拟件磨削试验,验证了辅助支撑夹具对加工变形的改善,证明了光固化辅助支撑夹具能够在不引入装夹变形的前提下给试件提供良好的支撑,提升工件加工质量。同时,该方法可推广应用于整体叶盘多主轴阵列加工中,保证加工精度同时大幅度提升加工效率。

[1] G O N Z Á L E Z-B A R R I O H,CALLEJA-OCHOA A,LAMIKIZ A,et al.Manufacturing processes of integral blade rotors for turbomachinery,processes and new approaches[J].Applied Sciences,2020,10(9):3063.

[2] JI Y J,WANG X B,LIU Z B,et al.Stability prediction of five-axis ball-end finishing milling by considering multiple interaction effects between the tool and workpiece[J].Mechanical Systems and Signal Processing,2019,131: 261–287.

[3] 黄云,肖贵坚,邹莱.整体叶盘抛光技术的研究现状及发展趋势[J].航空学报,2016,37(7): 2045–2064.HUANG Yun,XIAO Guijian,ZOU Lai.Current situation and development trend of polishing technology for blisk[J].Acta Aeronautica et Astronautica Sinica,2016,37(7): 2045–2064.

[4] 李海宁,赵赟,史耀耀,等.航空发动机风扇/压气机叶片制造关键技术[J].航空制造技术,2013,56(16): 34–37.LI Haining,ZHAO Bin,SHI Yaoyao,et al.Key technology of NC machining for aeroengine fan/compressor blade[J].Aeronautical Manufacturing Technology,2013,56(16): 34–37.

[5] FU Y Z,GAO H,WANG X P,et al.Machining the integral impeller and blisk of aero-engines: A review of surface finishing and strengthening technologies[J].Chinese Journal of Mechanical Engineering,2017,30(3): 528–543.

[6] CHEN S,CHEN Z T,CUI C H,et al.Hierarchical design,dimensional synthesis,and prototype validation of a novel multi-spindle 5-axis machine tool for blisk machining[J].The International Journal of Advanced Manufacturing Technology,2023,126(9): 4213–4224.

[7] HAO X Z,LI Y G,CHEN G X,et al.6+X locating principle based on dynamic mass centers of structural parts machined by responsive fixtures[J].International Journal of Machine Tools and Manufacture,2018,125: 112–122.

[8] DELPORT L D,CONRADIE P J T,OOSTHUIZEN G A.Suitable clamping method for milling of thin-walled Ti6Al4V components[J].Procedia Manufacturing,2017,8: 338–344.

[9] CAO Y,LI J,TIAN J,et al.Virtual prototyping simulation of flexible multi-point auxiliary support fixture for blade machining[J].Applied Mechanics &Materials,2014,496–500:1256–1259.

[10] YU J H,CHEN Z T,JIANG Z P.A control process for machining distortion by using an adaptive dual-sphere fixture[J].The International Journal of Advanced Manufacturing Technology,2016,86(9): 3463–3470.

[11] HAO Q L,ZHU Z Q,SI C R,et al.Deformation control of thin-walled parts based on the reverse segment method[J].The International Journal of Advanced Manufacturing Technology,2022,122(3): 1975–1985.

[12] 郑耀辉,王江涛,王明海,等.基于辅助支撑的整体机匣件加工变形规律研究[J].机床与液压,2016,44(11): 113–118.ZHENG Yaohui,WANG Jiangtao,WANG Minghai,et al.Study in machining deformation rule of integral casing structure parts based on supplemental support[J].Machine Tool &Hydraulics,2016,44(11): 113–118.

[13] CHEN W F,NI L J,XUE J B.Deformation control through fixture layout design and clamping force optimization[J].The International Journal of Advanced Manufacturing Technology,2008,38(9): 860–867.

[14] WU D B,ZHAO B,WANG H,et al.Investigate on computer-aided fixture design andevaluation algorithm for near-net-shaped jet engine blade[J].Journal of Manufacturing Processes,2020,54: 393–412.

[15] SAITO A,KATO S,NAGAO M.Supporting method for thin parts having curved surfaces–improvement of end milling accuracy by using low-melting point alloy and elastomer support–[J].International Journal of Automation Technology,2019,13(1): 92–100.

[16] JIANG X H,ZHANG Y,LU W W,et al.Characteristics of shear stress based on magnetorheological fluid flexible fixture during milling of the thin-walled part[J].The International Journal of Advanced Manufacturing Technology,2020,108(7): 2607–2619.