TA15钛合金是在俄罗斯BT20钛合金基础上研制的高Al当量近α型钛合金。由于α稳定元素Al的固溶强化机制,再增加β稳定元素Mo、V和中性元素Zr,可以得到α型钛合金良好的热强性和可焊性,以及近似于α+β型钛合金的塑性。TA15钛合金可在500 ℃的温度下工作3000 h,但在800 ℃的温度下工作不超过5 min。因其高比强度、优异的抗蠕变和抗腐蚀性能、良好的高温力学性能和可焊性等优点,应用于500 ℃以下长时间工作的飞机零部件和焊接承力零部件制造[1–3]。

TA15钛合金切削过程切削力大、切削温度高、导热性能和弹性模量低,这些特点导致钛合金加工性能差,在切削过程中难以控制工件加工表面完整性,从而对零部件的疲劳性能产生不利影响[4–5]。表面完整性是指金属切削后工件表面几何特征、表面变质层微观力学、微观结构特征的综合指标,主要包含表面粗糙度、表面形貌、残余应力、显微硬度和微观组织等[6]。表面完整性的优劣显著影响零部件的疲劳性能[7],因此在加工过程中需要控制表面完整性,以期获得良好的疲劳性能。高速切削具有切削力小、加工效率高、加工成本低等特点,常用于钛合金和镍基合金等难切削材料,且在合适工艺参数下,可提高加工表面完整性[8]。

王晓明等[9]针对TC4钛合金试件开展了6000~12000 r/min高速切削工艺试验,采用极差分析和线性回归分析,获得了切削参数对表面粗糙度的影响规律,结果表明,每齿进给量、切削深度、主轴转速、切削宽度对表面粗糙度的影响依次减小。王明海等[10]研究了TA15钛合金高速铣削后表面粗糙度及表面形貌的变化,结果表明轴向切深对两者都影响显著;主轴转速在4500~12000 r/min范围内,表面粗糙度随着主轴转速的增加而减小,并在9500 r/min时表面质量和表面形貌达到最优,之后随着主轴转速的增加而增大。Raghavendra等[11]采用响应曲面法研究了高速铣削工艺参数对Ti–6Al–4V钛合金表面质量的影响,研究显示表面粗糙度对进给速度和主轴转速更为敏感,并且构建了表面粗糙度的预测模型,获得了较好的铣削工艺参数:主轴转速4800 r/min、进给速度921 mm/min、切削深度1.36 mm。Abbas等[12]通过BP神经网络和TOPSIS-Fuzzy方法建立了Ti–6Al–4V钛合金高速车削表面粗糙度模型,在切削速度300 m/min、进给量0.15 mm/r的工艺参数下,可获得最好的表面加工质量,并与试验结果有良好的一致性。在表面完整性对疲劳性能影响研究方面,Dinh等[13]建立了考虑表面粗糙度的Ti–6Al–4V钛合金中等循环疲劳状态下裂纹萌生寿命预测模型,基于该模型可预测构件的疲劳寿命。Pegues等[14]研究了表面粗糙度对Ti–6Al–4V钛合金疲劳寿命的影响,在高周疲劳状态下,所有裂纹都萌生于高粗糙度的表面,裂纹萌生对表面粗糙度具有高敏感性。Yang等[15]分析了Ti–6Al–4V铣削加工表面完整性对疲劳寿命的影响,研究发现残余应力松弛时应力集中决定了钛合金低周疲劳寿命,无残余应力松弛时显微硬度是疲劳寿命的主要影响因素。

以上研究主要集中在Ti–6Al–4V钛合金,本文以TA15钛合金为研究对象,开展铣削工艺参数对表面完整性及疲劳寿命的影响研究,为TA15钛合金构件的铣削加工工艺参数选择提供参考依据。

1 试验方法

1.1 材料性能

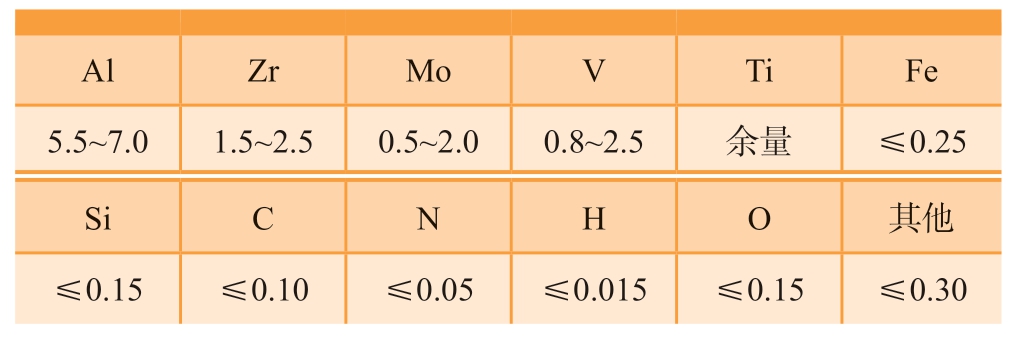

TA15钛合金是一种高Al当量近α型钛合金,其化学成分见表1[16]。热处理工艺为700~850 ℃保温1~4 h,600~650 ℃保温0.5~8 h,空冷。室温物理力学性能见表2[16]。

表1 TA15钛合金化学成分(质量分数)[16]

Table 1 Chemical composition of TA15 titanium alloy(mass fraction)[16] %

AlZrMoVTiFe 5.5~7.01.5~2.50.5~2.00.8~2.5余量≤0.25 SiCNHO其他≤0.15≤0.10≤0.05≤0.015≤0.15≤0.30

表2 TA15钛合金室温物理力学性能[16]

Table 2 Physical and mechanical properties of TA15 titanium alloy at room temperature[16]

抗拉强度σb/MPa断面收缩率ψ/%101997212314.745.3屈服极限σ0.2/MPa弹性模量E/GPa延伸率δ5/%

试验选用昊科D16R5四刃整体式硬质合金立铣刀,总长100 mm,TiN纳米涂层,螺旋角为45°,刀具悬长设置为40 mm。

1.2 试验参数和装置

在VMC–850型三坐标立式数控机床上进行铣削试验,主轴转速在0~8000 r/min之间,主轴功率为11 kW,进给速率最大为5 m/min。铣削时采用乳化液冷却,铣削方式为固定铣削,顺铣。

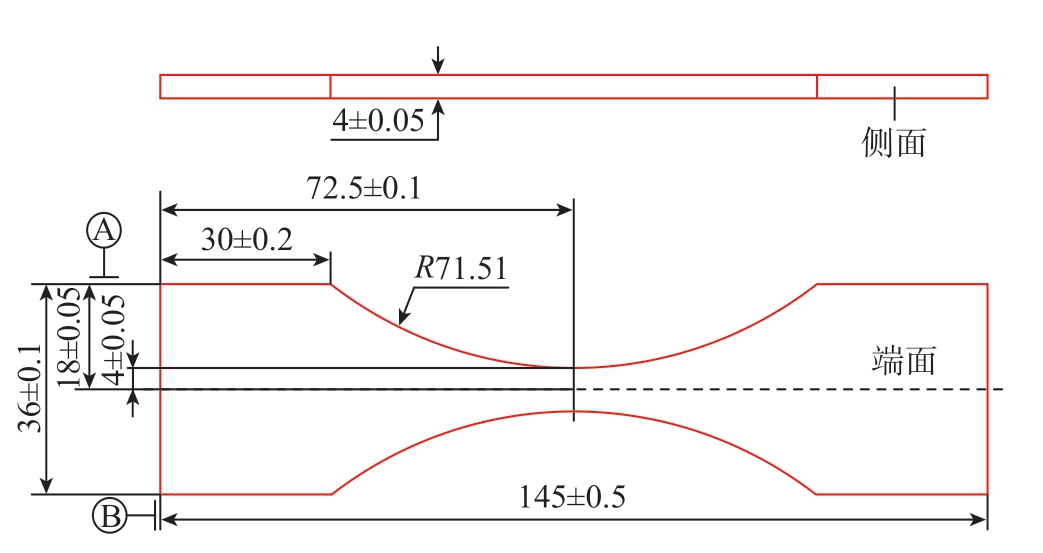

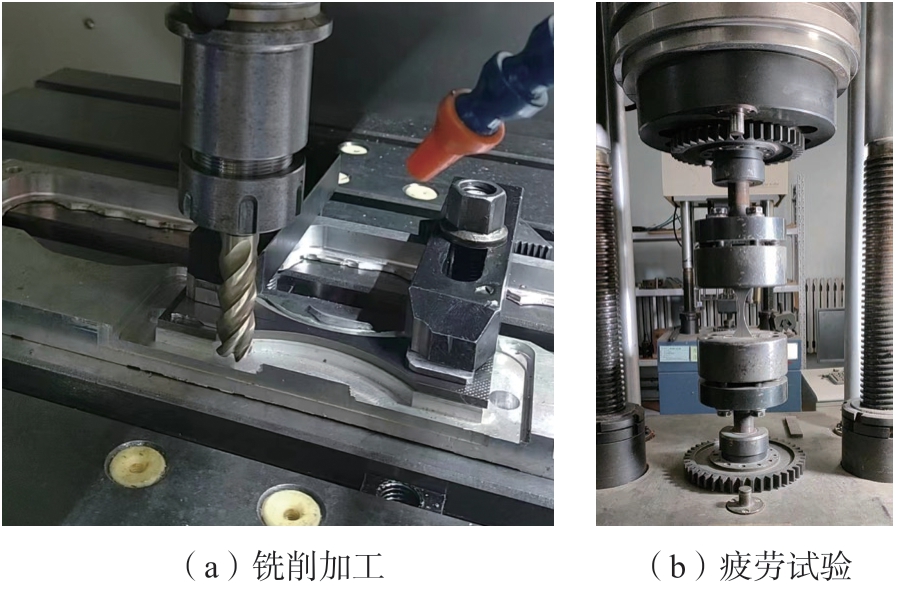

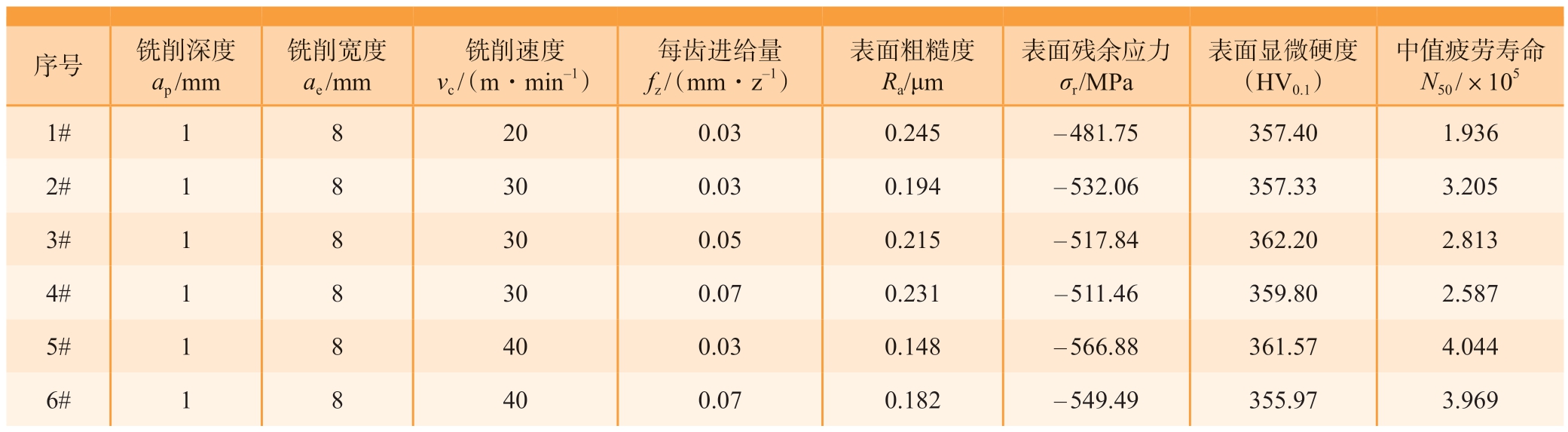

轴向加载标准疲劳试样(结构应力集中系数Kt=1)几何形状和尺寸见图1。疲劳试样侧面采用固定的铣削工艺参数:轴向铣削深度ap=4 mm,径向铣削深度ae=1mm,铣削速度vc=30 m/min,每齿进给量fz=0.05 mm/z。疲劳试样端面铣削方案是在工厂现有加工参数的基础上,采用单因素试验设计方案制定的。固定轴向铣削深度ap=1 mm,径向铣削宽度ae=8 mm,以铣削速度vc和每齿进给量fz为自变量,设计单因素工艺试验方案。当铣削速度vc=30 m/min时,每齿进给量fz分别为0.03 mm/z、0.05 mm/z和0.07 mm/z;当每齿进给量fz=0.03 mm/z时,铣削速度vc分别为20 m/min、30 m/min和40 m/min。具体加工参数见表3。每组工艺参数加工5件疲劳试样,1件用于表面完整性测试,4件用于疲劳试验(图2)。

图1 轴向加载疲劳试样的几何形状和尺寸(mm)

Fig.1 Geometric shape and dimension of axial loaded fatigue specimen (mm)

图2 铣削加工和疲劳试验现场

Fig.2 Milling and fatigue test site

1.3 表面完整性测试

采用MarSurf XT 20轮廓仪(德国马尔)沿进给方向对试样表面粗糙度进行测试,取样长度为0.8 mm,评定长度为5.6 mm,在加工表面测量3个不同位置。表面形貌使用全自动刀具测量仪Alicona IF-Edge Master(奥地利)观察,放大倍数100倍,观察面积2.8458 mm×2.1589 mm。残余应力采用加拿大残余应力测试分析系统PROTO LXRD MG2000测试,测试设置参数为布拉格角142°、靶电流30 mA、铜靶K-α波段、靶电压25 kV、曝光次数10次、曝光时间1 s、光斑大小Φ2 mm;表层残余应力测试时采用电解腐蚀剥层,电解液由体积比384∶180∶36的甲醇、正丁醇、高氯酸构成。测试材料微观组织和表层显微硬度前,要通过线切割从铣削样品上切一块小试样,再对其进行镶样、磨样和抛光来制备金相试样。通过FUTURE–TECH FM 800型自动显微硬度计测试表层显微硬度,选取25 gf的加载力,保载10 s。配置氢氟酸(5 mL)、硝酸(25 mL)和水(70 mL)的腐蚀溶液,用棉签蘸取腐蚀液擦拭金相试样20~30 s后迅速用清水冲洗2~3 min,再用吹风机吹干试样,腐蚀完成后使用VEGA3 TESCAN钨灯丝扫描电子显微镜观察试样表层微观组织。疲劳试样表面粗糙度和表面残余应力测试结果见表3。

表3 TA15钛合金疲劳试样端面铣削方案及测试结果

Table 3 End milling scheme and test results of TA15 titanium alloy fatigue specimen

序号铣削深度ap /mm铣削宽度ae /mm铣削速度vc /(m·min–1)每齿进给量fz /(mm·z–1)表面粗糙度Ra/μm表面残余应力σr /MPa表面显微硬度(HV0.1)中值疲劳寿命N50 /×105 1#18200.030.245–481.75357.401.936 2#18300.030.194–532.06357.333.205 3#18300.050.215–517.84362.202.813 4#18300.070.231–511.46359.802.587 5#18400.030.148–566.88361.574.044 6#18400.070.182–549.49355.973.969

1.4 疲劳寿命测试

轴向加载疲劳试验在QBG–50型(仟邦)高频疲劳试验机上进行。室温条件,加载频率90~92 Hz,加载波形正弦波,循环应力比R=0.1,最大名义应力750 MPa,疲劳试验现场如图2(b)所示。对每组参数下4件疲劳试样求取中值疲劳寿命,根据实际经验,应力水平相同时,如果各疲劳寿命大部分在106循环以内,则疲劳寿命对数可以被认为遵循正态分布,中值疲劳寿命N50可按式(1)计算。疲劳试样中值疲劳寿命见表3。疲劳断口采用VEGA3 TESCAN钨灯丝扫描电镜进行观察。

式中,N50为中值疲劳寿命;n为疲劳试样件数;Ni为第i件疲劳试样的疲劳寿命。

2 试验结果和讨论

2.1 铣削参数对表面完整性的影响

2.1.1 表面形貌和粗糙度

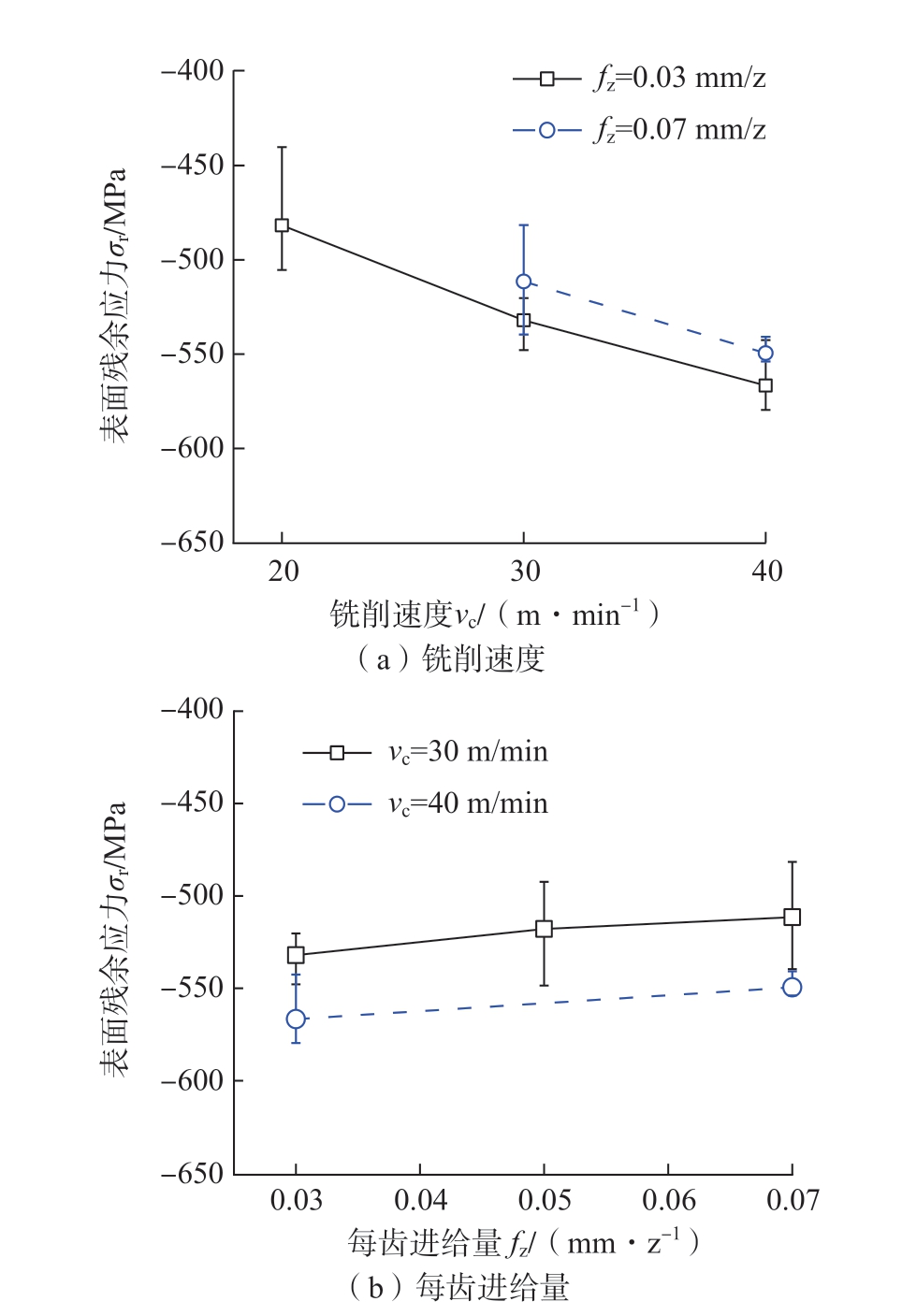

图3为铣削速度、每齿进给量对表面粗糙度的影响点线图。可以看出,不同铣削参数下,表面粗糙度Ra在0.084~0.325 μm范围内变化,变化范围较小。从图3(a)可以看出,铣削速度在20~40 m/min范围变化时,随着铣削速度的增大,表面粗糙度逐渐减小。切削速度较低时易形成积屑瘤和鳞刺;切削速度越高,表面塑性变形越不充分,可获得较小的表面粗糙度。从图3(b)可以看出,随着每齿进给量增大,表面粗糙度也增大,当每齿进给量从0.03 mm/z增加到0.07 mm/z时,30 m/min下表面粗糙度Ra由 0.194 μm增大到0.231 μm。这是由于每齿进给量增大,进给方向残留高度增加,进而导致表面粗糙度增大。

图3 铣削速度和每齿进给量对表面粗糙度的影响

Fig.3 Effect of feed rate per tooth and milling speed on surface roughness

选取1#、3#和6#铣削参数下的试样,对三维表面形貌、残余应力和显微硬度梯度分布、表层微观组织进行测试。图4为1#、3#和6#铣削参数下的三维表面形貌。铣削加工表面存在沿着铣削加工方向的表面纹理,呈现出一高一低的波峰和波谷,清晰地展现了刀具切削刃的运动轨迹[17]。波峰和波谷有规律地出现在试样表面,这是由于铣削加工是断续加工,4个刀齿依次参与切削,导致部分工件材料不能被有效切除。从图4中可以看出,残留高度的波峰呈周期性分布,每齿进给量的大小与进给方向残留高度周期性出现的距离相等,随着每齿进给量的增大,表面纹理变得稀疏。

图4 不同铣削参数下的三维表面形貌

Fig.4 Three dimensional surface topography under different milling parameters

2.1.2 表面和表层残余应力

图5为铣削速度和每齿进给量对TA15钛合金表面残余应力的影响曲线。TA15钛合金铣削加工后试样表面均为残余压应力状态,表面残余应力的范围为–481~–584 MPa,这主要是由于切削过程中塑性变形产生的剪切应力、摩擦应力以及后刀面的挤光压应力占主导作用,因此在铣削加工表面呈现出残余压应力状态[18]。表面残余压应力随着铣削速度的增大而增大,随着每齿进给量的增大而有所减小。谭靓等[19]在研究7055铝合金高速铣削表面完整性时也发现了类似的规律。这是切削速度增大,刀具切触点下区域的挤光作用增强所致。

图5 铣削速度和每齿进给量对表面残余应力的影响

Fig.5 Effect of feed rate per tooth and milling speed on surface residual stress

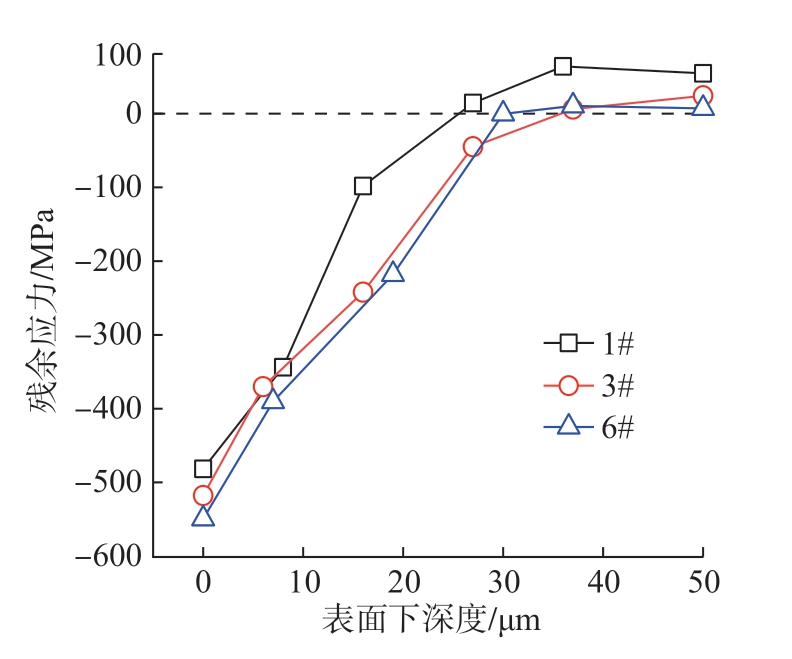

图6为铣削加工后TA15钛合金表层残余应力梯度分布曲线。可以看出,残余压应力影响层深度约为30 μm,随着表面下深度的增加,3组铣削参数下的表层残余应力值逐渐趋于稳定,在0~70 MPa范围内波动。在本文中,由于铣削速度不大,并且铣削深度数值远大于每齿进给量,因此在铣削深度不变的情况下,每齿进给量的变化对铣削力影响不大,导致3种铣削参数组合下表层残余应力梯度分布曲线差异性不大,并且残余应力影响层较浅且差别较小[20]。唐克岩[21]建立了TA15钛合金铣削力F与铣削速度vc、每齿进给量fz、铣削深度ap、铣削宽度ae的关系模型:![]() ,可知铣削深度对铣削力影响最大,铣削速度影响最小。

,可知铣削深度对铣削力影响最大,铣削速度影响最小。

图6 不同铣削参数下表层残余应力梯度分布

Fig.6 Gradient distribution of surface residual stress under different milling parameters

2.1.3 表层显微硬度

钛合金铣削过程中加工硬化形成的机制:一是材料高的应变速率会带来流动应力的增高,导致变形抗力增大;二是金属材料在铣削过程中析出硬质点,暴露在空气中与N、O元素结合从而形成硬化层[22]。图7为不同铣削参数下表面和表层显微硬度测试结果。从图7(a)可以看出,TA15钛合金铣削加工后表面显微硬度在355HV0.1~366HV0.1范围内,变化较小。铣削速度和每齿进给量的变化不会明显改变表面显微硬度。从图7(b)可以看出,在表面下深度70 μm,TA15钛合金基体显微硬度在307HV0.025~323HV0.025之间,铣削加工表面硬化程度约为14.3%,并且3组铣削参数下的表层显微硬度沿深度方向变化的差异不大,显微硬度都是随着表面下深度的增加逐渐降低,最后趋于稳定值。

图7 铣削参数对显微硬度的影响

Fig.7 Effect of milling parameters on microhardness

2.1.4 表层微观组织

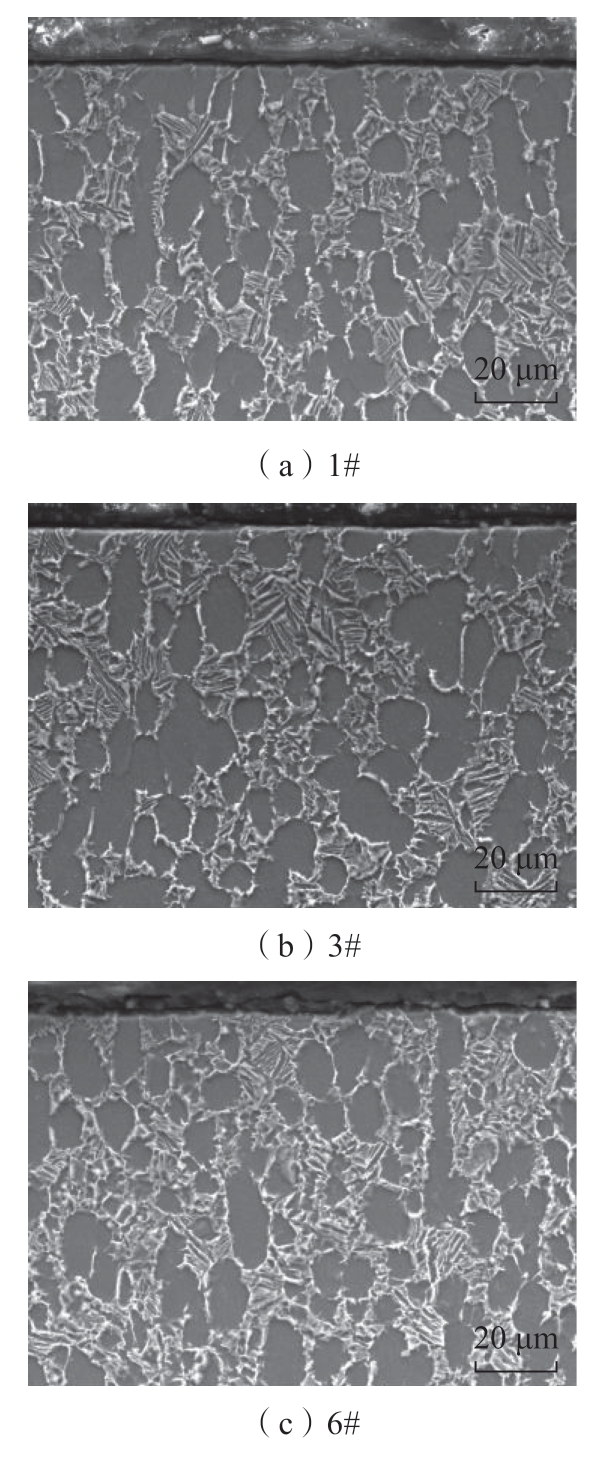

图8为扫描电镜下的3种铣削参数下TA15钛合金表层微观组织照片。可以看出,TA15钛合金基体为典型的等轴组织,由初生的等轴α相(灰色部分)、次生的片层状α相(灰色部分)和β相(白色部分)组成,β相中析出次生的片层状α相,平均晶粒尺寸约为20 μm。铣削加工后,试样表层晶粒出现了破碎、拉长和轻微的扭曲变形,塑性变形层深度在5 μm以内。微观组织的变化主要表现为塑性变形,切削过程应力越大,表层塑性变形越明显,晶粒变形程度越高。切削速度和每齿进给量的改变,对塑性变形的影响不显著。

图8 不同铣削参数下表层微观组织

Fig.8 Microstructure of surface layer under different milling parameters

2.2 表面完整性对疲劳寿命的影响

2.2.1 表面粗糙度对疲劳寿命的影响

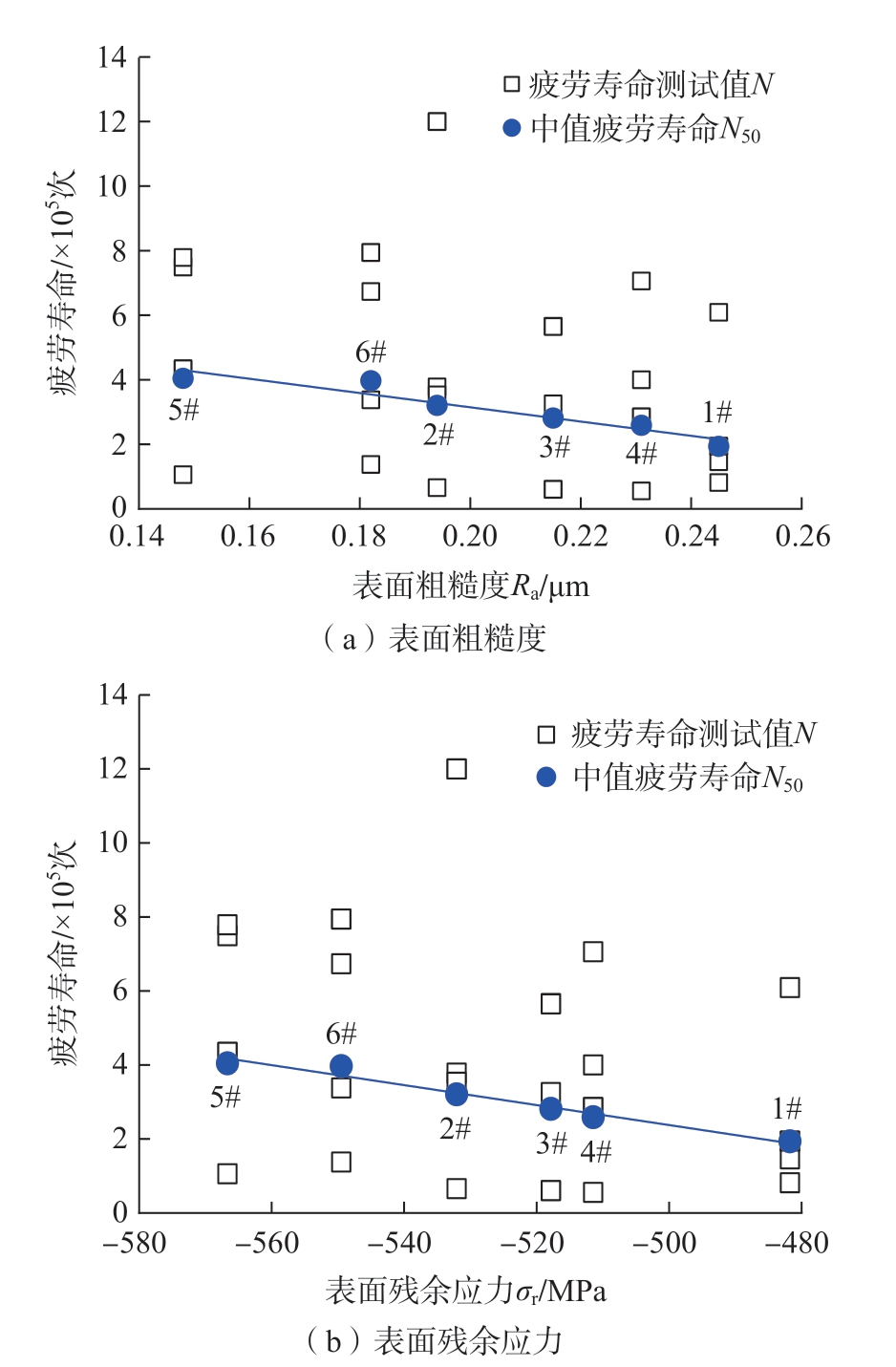

图9(a)表明了表面粗糙度和疲劳寿命之间的关系,即随着表面粗糙度的增大,TA15钛合金轴向加载疲劳寿命呈降低趋势。当表面粗糙度Ra为0.148 μm时,中值疲劳寿命最高,为4.044×105次;当表面粗糙度Ra为0.245 μm时,中值疲劳寿命最低,为1.936×105次。通过线性回归拟合,构建了表面粗糙度与材料疲劳寿命的关系模型,如式(2)所示,模型中回归项的P值为0.003<0.01,模型是极显著的;决定系数R2为0.907,模型预测精度较高。

图9 表面粗糙度和表面残余应力对疲劳寿命的影响

Fig.9 Effect of surface roughness and surface residual stress on fatigue life

一般认为表面粗糙度越大,构件疲劳性能越低。高粗糙度的表面包含很多微小裂纹,增大了表面应力,从而使疲劳寿命下降;低粗糙度的表面(光滑表面),应力集中较小,会延迟初始裂纹的产生。初始裂纹的产生主要取决于表面粗糙度。

2.2.2 表面残余应力对疲劳寿命的影响

图9(b)为表面残余应力与疲劳寿命之间的影响关系。可以看出,表面残余压应力对疲劳寿命有着正向的作用。当表面残余压应力为–566.88 MPa时,中值疲劳寿命最高,为4.044×105次(铣削参数5#)。构建了疲劳寿命与表面残余应力的关系模型,如式(3)所示,模型中回归项的P值为0.0003<0.01,模型是极显著的;决定系数R2为0.970,模型预测精度较高。

一方面,残余压应力的存在减小了外加工作应力产生的拉应力,从而提高了构件的疲劳强度;另一方面,由Forman等[23]提出的疲劳裂纹扩展速率da/dN计算公式(式(4))可知,疲劳裂纹扩展速率与应力比r、应力强度因子幅度ΔK及材料断裂韧性Kc有关。当存在残余压应力时,残余应力引起的应力强度因子与外加工作应力引起的应力强度因子叠加,减小了应力比,从而促使裂纹扩展速率降低,减缓或抑制了疲劳裂纹的扩展。从裂纹闭合角度来讲,残余压应力的存在使裂纹的两个面压紧,从而促使裂纹闭合,减小了裂纹张开的可能,使疲劳裂纹扩展速率明显下降,提高了疲劳寿命。

式中,C、m为与试验有关的材料常数。

2.2.3 显微硬度和微观组织对疲劳寿命的影响

表层硬化的存在可提高材料的屈服强度,进而提升材料的疲劳强度;同时,表面硬化提高了疲劳裂纹扩展应力强度因子门槛值,使得初使裂纹萌生将在更高的工作应力下出现,从而延迟初始裂纹的产生。由图7(b)可知,TA15钛合金铣削加工后产生了70 μm的硬化层,可有效延迟初始裂纹的产生,提高疲劳寿命。

通过观察分析材料微观组织中的晶粒细化和位错强化,可以判断出其对疲劳性能的影响规律。晶粒细化能够提高材料的塑性、韧性和屈服强度,从而改善材料的疲劳性能。位错强化对疲劳强度的增量大致同晶体中位错密度的平方根成正比。由图8可知,TA15钛合金铣削加工后表层微观组织晶粒细化不明显,因此晶粒细化对疲劳寿命的影响较小。

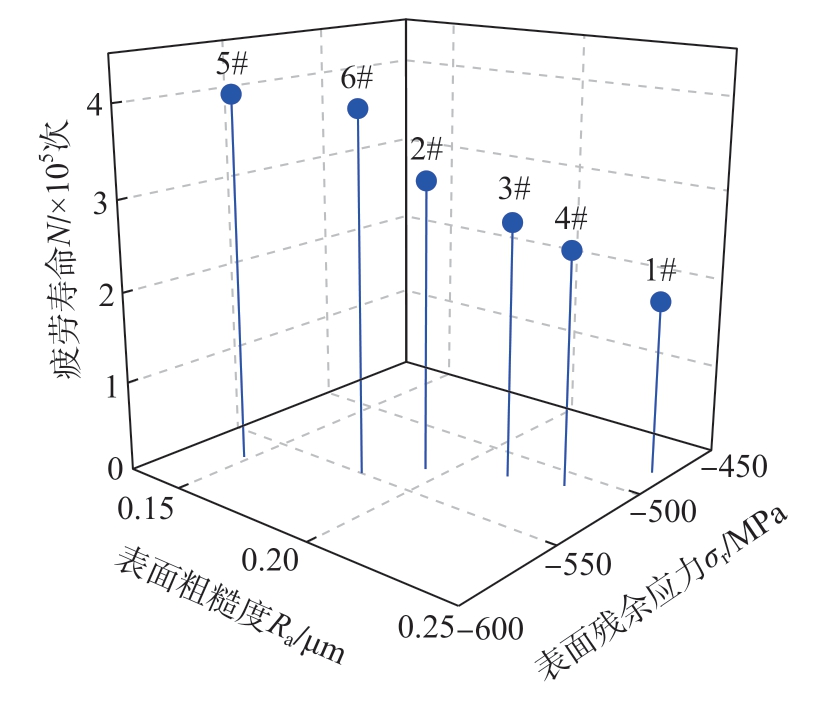

2.2.4 表面完整性对疲劳寿命的综合影响

图10为表面粗糙度和表面残余应力综合作用对疲劳寿命的影响。粗糙的表面、低的残余压应力会产生低的疲劳寿命;而好的表面质量、高的残余压应力会带来高的疲劳寿命。在试验参数范围内,5#试样的疲劳寿命最高,为4.044×105次,该试样的加工表面粗糙度Ra为0.148 μm,表面残余压应力为–566.88 MPa,表面显微硬度为361.57HV0.1。

图10 表面完整性对疲劳寿命的综合影响

Fig.10 Comprehensive influence of surface integrity on fatigue life

2.2.5 疲劳断口分析

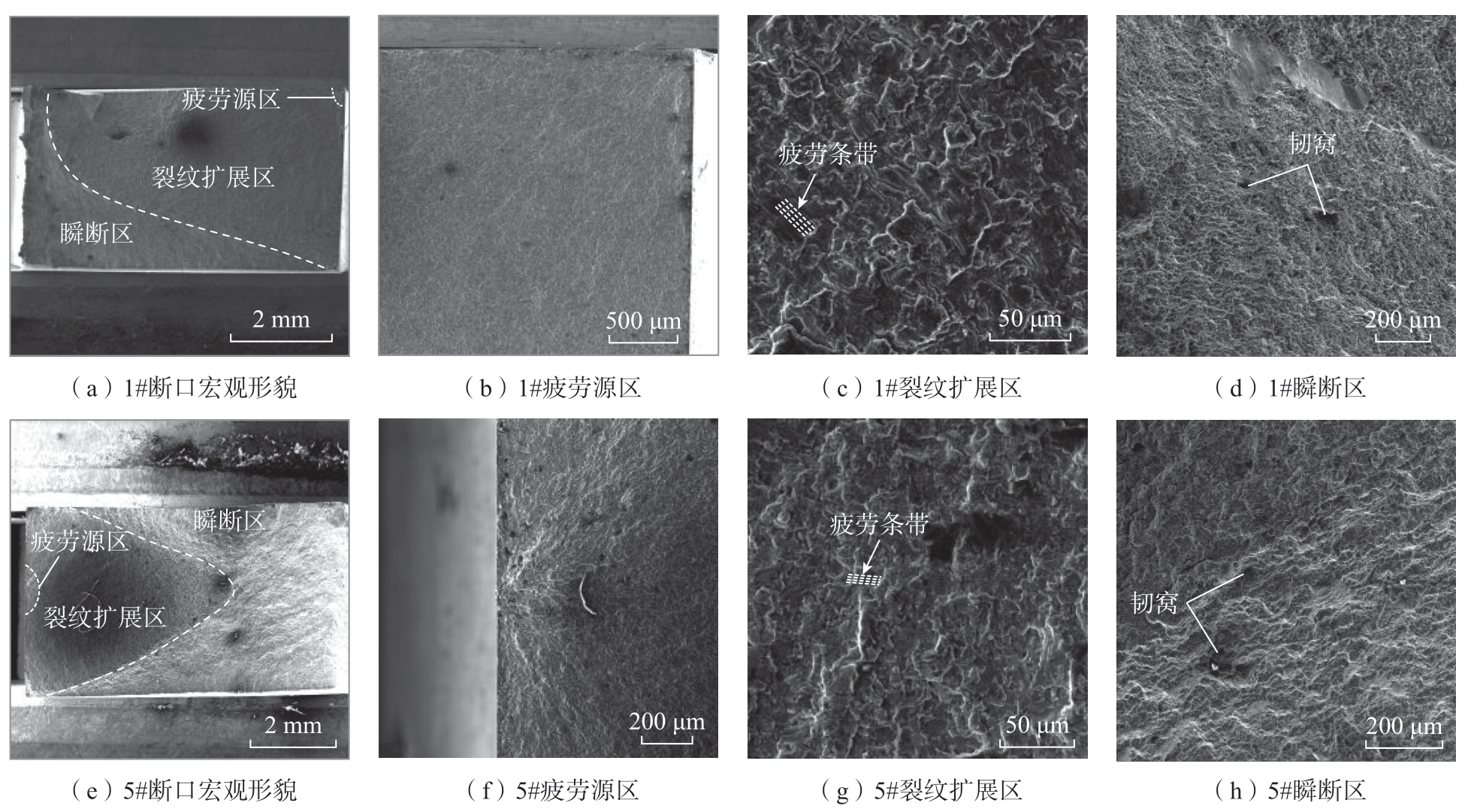

图11为1#和5#铣削参数下疲劳试样的断口照片。从图11(a)和(e)中可以看出,疲劳断口分为典型的疲劳源区、裂纹扩展区和瞬断区。图11(b)和(f)为疲劳源区形貌照片,1#铣削参数下疲劳裂纹源位于疲劳试样端面和侧面相接的棱边处,5#铣削参数下疲劳裂纹源位于疲劳试样侧面中部;疲劳裂纹源为一小扇形区域,可见有明显的放射线特征,沿疲劳裂纹扩展方向辐射,这说明疲劳裂纹不是简单的一个宏观平面,而是沿一系列有高度差的宏观平面向周围扩展。图11(c)和(g)为疲劳裂纹扩展区形貌照片,可见清晰的疲劳条带,具有略呈弯曲且互相平行的沟槽花样,是由于断口受到周期性的拉应力卸载作用,裂纹周期性向前扩展而形成的一簇弧形线条。图11(d)和(h)为瞬断区形貌照片,可观察到大量较深的等轴韧窝,表明为韧性断裂,其在断裂过程中吸收能量较高。王哲等[24]研究也有类似发现,含有大量球状初生α相的TA15钛合金锻件韧窝较深,而含有较多较细长片层状α相的锻件韧窝较浅。

图11 1#和5#铣削参数下试样疲劳断口

Fig.11 Fatigue fracture of specimen under milling parameters 1# and 5#

3 结论

(1)在一定范围内,TA15钛合金铣削加工表面粗糙度变化和铣削速度成反比,和每齿进给量成正比;在表层引入了深度约30 μm的残余压应力场,最大残余压应力位于表面;表层出现了加工硬化,硬化层深度约为70 μm;表层微观组织发生了轻微塑性变形。

(2)在一定的加载强度下,轴向加载疲劳寿命变化和表面粗糙度成反比,和表面残余压应力成正比,铣削速度vc=40 m/min、每齿进给量fz=0.03 mm/z时,表面粗糙度Ra为0.148 μm,表面残余压应力为–566.88 MPa,表面显微硬度为361.57HV0.1,疲劳寿命最高为4.044×105次;疲劳寿命的提高是较低的表面粗糙度、高的残余压应力、应变硬化和晶粒细化共同作用的结果。

(3) TA15铣削疲劳试样疲劳断口包括疲劳源区、裂纹扩展区和瞬断区。疲劳源位于试样棱边和侧边中部,裂纹扩展区可见疲劳条带,瞬断区有明显较深的韧窝特性,为韧性断口。

[1] SUN Z C, YANG H, HAN G J, et al.A numerical model based on internal-state-variable method for the microstructure evolution during hot-working process of TA15 titanium alloy[J].Materials Science and Engineering: A, 2010, 527(15): 3464–3471.

[2] WANG G C, FU M W, DONG H B, et al.Superplasticity deformation of Ti–6Al–2Zr–1Mo–1V induced by the cyclic change of strain-rate and MaxmSPD[J].Journal of Alloys and Compounds, 2010,491(1–2): 213–217.

[3] SUN Z C, YANG H.Microstructure and mechanical properties of TA15 titanium alloy under multi-step local loading forming[J].Materials Science and Engineering: A, 2009, 523(1–2): 184–192.

[4] 孙鹏程, 许小雷, 张征, 等.钛合金TC4高速铣削参数对铣削力的影响研究[J].机床与液压, 2020, 48(14): 37–40.SUN Pengcheng, XU Xiaolei, ZHANG Zheng, et al.Effect of high speed milling parameters on cutting force of TC4 titanium alloy[J].Machine Tool & Hydraulics, 2020, 48(14): 37–40.

[5] ABELE E, FRÖHLICH B.High speed milling of titanium alloys[J].Advances in Production Engineering & Management, 2008, 3:131–140.

[6] JAWAHIR I S, BRINKSMEIER E, M’SAOUBI R, et al.Surface integrity in material removal processes: Recent advances[J].CIRP Annals,2011, 60(2): 603–626.

[7] LIAO Z, LA MONACA A, MURRAY J, et al.Surface integrity in metal machining—Part I: Fundamentals of surface characteristics and formation mechanisms[J].International Journal of Machine Tools and Manufacture, 2021, 162: 103687.

[8] WANG B, LIU Z Q, CAI Y K, et al.Advancements in material removal mechanism and surface integrity of high speed metal cutting: A review[J].International Journal of Machine Tools and Manufacture, 2021,166: 103744.

[9] 王晓明, 韩江.TC4 钛合金高速铣削表面粗糙度研究[J].机械设计与制造, 2019(5): 232–236.WANG Xiaoming, HAN Jiang.Study on surface roughness of high speed milling of TC4 titanium alloy[J].Machinery Design & Manufacture,2019(5): 232–236.

[10] 王明海, 王京刚, 郑耀辉, 等.钛合金TA15高速铣削表面形貌及组织研究[J].机床与液压, 2014, 42(23): 71–74, 78.WANG Minghai, WANG Jinggang, ZHENG Yaohui, et al.Study on surface morphology and microstructure of titanium alloy TA15 under high-speed milling[J].Machine Tool & Hydraulics, 2014, 42(23): 71–74, 78.

[11] RAGHAVENDRA S, SATHYANARAYANA P S,SELVAKUMAR S, et al.High speed machining of titanium Ti6Al4V alloy components: Study and optimisation of cutting parameters using RSM[J].Advances in Materials and Processing Technologies, 2022, 8(1): 277–290.

[12] ABBAS A T, SHARMA N, ANWAR S, et al.Multi-response optimization in high-speed machining of Ti–6Al–4V using TOPSIS-fuzzy integrated approach[J].Materials, 2020, 13(5): 1104.

[13] DINH T D, HAN S, YAGHOUBI V, et al.Modeling detrimental effects of high surface roughness on the fatigue behavior of additively manufactured Ti–6Al–4V alloys[J].International Journal of Fatigue, 2021, 144: 106034.

[14] PEGUES J, ROACH M, SCOTT WILLIAMSON R, et al.Surface roughness effects on the fatigue strength of additively manufactured Ti–6Al–4V[J].International Journal of Fatigue, 2018, 116: 543–552.

[15] YANG D, LIU Z.Surface integrity generated with peripheral milling and the effect on low-cycle fatigue performance of aeronautic titanium alloy Ti–6Al–4V[J].The Aeronautical Journal, 2018, 122(1248):316–332.

[16] 《中国航空材料手册》编辑委员会.中国航空材料手册: 第4卷[M].北京: 中国标准出版社, 2002.Editorial Committee of China Aeronautical Materials Manual.China Aeronautical Materials Handbook: Volume 4[M].Beijing: Standards Press of China, 2002

[17] ZHANG S, LI J F.Tool wear criterion, tool life, and surface roughness during high-speed end milling Ti–6Al–4V alloy[J].Journal of Zhejiang University: Science A, 2010, 11(8): 587–595.

[18] YAO C F, WU D X, TAN L, et al.Effects of cutting parameters on surface residual stress and its mechanism in high-speed milling of TB6[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2013, 227(4): 483–493.

[19] 谭靓, 姚倡锋, 张定华.7055铝合金高速加工表面完整性对疲劳寿命的影响[J].机械科学与技术, 2015, 34(6): 872–876.TAN Jing, YAO Changfeng, ZHANG Dinghua.Influence of the surface integrity on the fatigue life for high-speed milling of 7055 aluminum alloy[J].Mechanical Science and Technology for Aerospace Engineering, 2015, 34(6):872–876.

[20] SHEN X H, ZHANG D H, YAO C F, et al.Formation mechanism of surface metamorphic layer and influence rule on milling TC17 titanium alloy[J].The International Journal of Advanced Manufacturing Technology, 2021, 112(7): 2259–2276.

[21] 唐克岩.基于正交试验TA15钛合金铣削性能研究[J].组合机床与自动化加工技术, 2011(9): 20–23.TANG Keyan.Investigation of the milling performance about titanium alloy based on orthogonal experiment[J].Modular Machine Tool& Automatic Manufacturing Technique, 2011(9): 20–23.

[22] 韩步愈.金属切削原理与刀具[M].第2版.北京: 机械工业出版社, 2002: 150–152.HAN Buyu.Metal cutting principle and tool[M].2nd ed.Beijing:China Machine Press, 2002: 150–152.

[23] FORMAN R G, KEARNEY V E, ENGLE R M.Numerical analysis of crack propagation in cyclic-loaded structures[J].Journal of Basic Engineering, 1967, 89(3): 459–463.

[24] 王哲, 冉兴, 刘程程, 等.锻造温度对TA15钛合金显微组织及抗拉强度各向异性的影响[J].机械工程材料, 2022, 46(7): 6–10.WANG Zhe, RAN Xing, LIU Chengcheng, et al.Influence of forging temperature on microstructure and tensile strength aeolotropy of TA15 titanium alloy[J].Materials for Mechanical Engineering, 2022, 46(7): 6–10.