铝合金因具有高强度和低密度在航空航天工业具有广泛的应用,航空用铝合金板材为了提高表面耐腐蚀性能与成形能力,常在其表面覆高纯铝薄层(一般为百微米左右)[1]。Al–Zn–Mg–Cu系铝合金为超高强铝合金,具有高强度、高硬度及良好的强韧性能,广泛应用于飞机的梁、框、壁板、蒙皮及接头等结构件[2–5]。现代航空工业对飞机结构零部件的疲劳性、耐久性和可靠性等提出越来越高的要求,因此基于表面强化技术的结构件改性被广泛使用。表面喷丸强化技术是提高零部件疲劳性能最有效的工艺方法之一,通过改善构件的表面完整性能来提高其抗疲劳性能[6]。通过喷丸强化处理,在表层引入了残余压应力和硬化层,对疲劳裂纹萌生及扩展都具有显著的延缓效果,其中表层残余压应力是提高疲劳抗性的主要因素[7–8]。然而,喷丸强化过程中由于弹丸撞击构件表面造成表面粗糙度增加,甚至发生开裂、脱层、褶皱、破碎弹丸嵌入等表面损伤,对疲劳性能产生消极的作用[9]。针对喷丸强化工艺对铝合金材料性能的影响,研究人员开展了深入系统的研究,发现喷丸强化后7A85铝合金试样的疲劳寿命是未喷丸的7.3倍,疲劳强度提高了18%[10];在优化工艺参数下的喷丸强化显著提高了7055铝合金的疲劳性能,但并不是喷丸强度或喷丸覆盖率越高强化效果越好[11]。Wang等[12]研究发现,喷丸成形引入的深弹坑使疲劳裂纹源过早地形成和发展,造成预拉伸处理的喷丸成形上限试样疲劳寿命降低。肖阳[13]研究发现,喷丸强化引入的表层残余压应力场是提高试样疲劳抗性的主要因素,但表面缺口效应造成的应力集中极易引发残余应力松弛,从而降低对疲劳寿命的提升作用。外部载荷的周期性变化导致材料内部裂纹扩展,从而使零件发生疲劳断裂,喷丸强化处理可有效改善不同应力比条件下试样的疲劳寿命,且应力比越小,裂纹闭合效应越明显,试样疲劳寿命越长[14]。喷丸强化能有效抑制疲劳裂纹扩展,降低裂纹扩展速率,增加最终裂纹尺寸,从而提高疲劳寿命[15–17]。

覆铝层铝合金板材在航空工业有广泛的应用,但其表面喷丸强化的效果及影响还极少有研究报道。本文以覆铝7B04–T7451铝合金板材为试验材料,研究喷丸强化对覆铝层铝合金的强化作用,分析喷丸强化对表面完整性与疲劳性能的影响,探讨覆铝层对喷丸强化效果的影响,为覆铝层铝合金结构件的抗疲劳制造提供技术基础。

1 试验材料及方法

1.1 试验材料

试验选用表面覆铝层7B04–T7451铝合金板材,化学成分如表1所示。固溶处理后,经过时效处理以达到规定的力学性能和抗应力腐蚀性能,消除应力状态采用固溶处理后按规定量进行拉伸,永久变形量为1.5%~3%。材料在室温下的力学性能如表2所示。

表1 7B04–T7451铝合金化学成分(质量分数)

Fig.1 Chemical composition of 7B04–T7451 aluminum alloy(mass fraction) %

ZnCuCrSiTi 5.00~6.501.40~2.000.10~0.250.10.05 MgMnFeNiAl 1.80~2.800.20~0.600.05~0.250.1余量

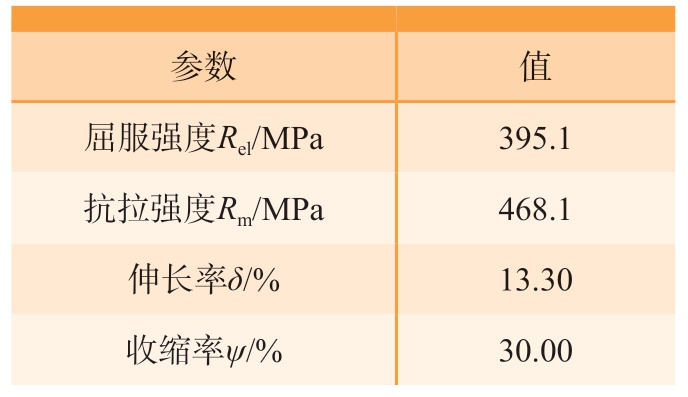

表2 覆铝7B04–T7451铝合金板材的室温力学性能

Table 2 Mechanical properties at room temperature of aluminum-clad 7B04–T7451 alloy sheet

参数值屈服强度Rel/MPa395.1抗拉强度Rm/MPa468.1伸长率δ/%13.30收缩率ψ/%30.00

1.2 喷丸强化试验

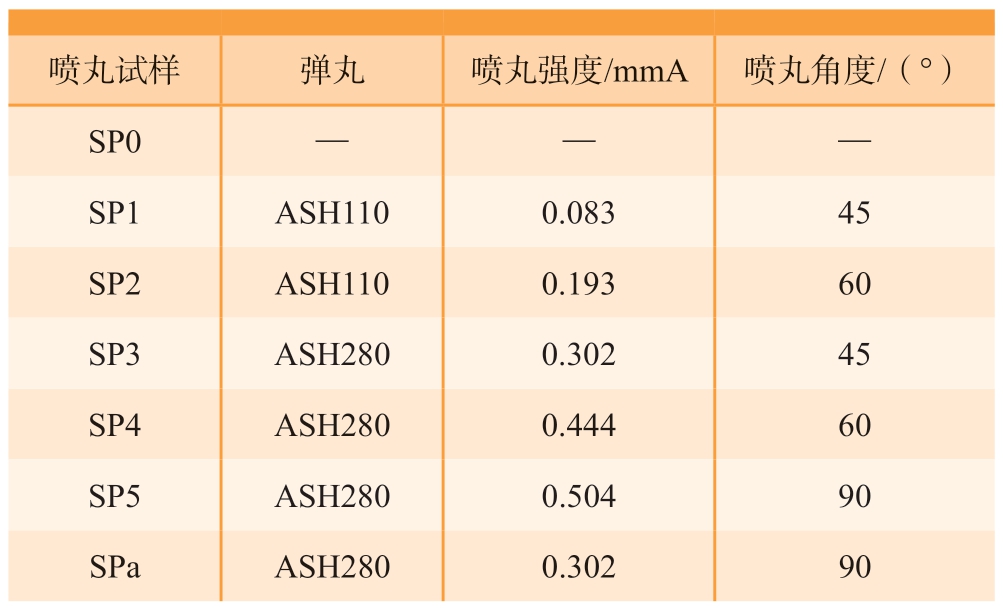

喷丸强化处理采用气动式干喷丸工艺。弹丸为铸钢丸,ASH110、ASH280两种型号,硬度为HRC55~62。采用阿尔门试片测试(Almen Test)方法来定量喷丸强度。喷枪喷嘴与被喷板材之间角度分别为45°、60°和90°,喷丸的覆盖率为100%。喷丸强化工艺参数如表3所示,其中SP0为未喷丸原始试样,SPa为无覆铝层7B04–T7451铝合金试样。

表3 覆铝7B04–T7451铝合金板材表面喷丸强化工艺参数

Table 3 Surface shot peening process parameters of aluminum-clad 7B04–T7451 alloy sheet

喷丸试样弹丸喷丸强度/mmA喷丸角度/(°)SP0——SP1ASH1100.08345 SP2ASH1100.19360 SP3ASH2800.30245 SP4ASH2800.44460 SP5ASH2800.50490 SPaASH2800.30290

1.3 表面完整性测试

微观组织通过ZEISS-Primotech金相显微镜进行观察,腐蚀液为Keller试剂,腐蚀时间20 s。显微硬度通过TI 950 Tribolndenter原位纳米测试系统与HV–1000B显微硬度计进行测试,测试载荷分别为8000 μN与0.1 kg,硬度数值采用多次测量的平均值。表面轮廓及粗糙度通过OLS4000激光共聚焦显微镜进行测量,因弹丸尺寸的不同造成粗糙度的差异,测量长度选择12.5 mm与40 mm两种。通过PANalytical X射线衍射仪测量表层残余应力,测量方法为 sin2Ψ法,Cu靶,管电压45 kV、电流40 mA。采用电化学腐蚀的方法进行喷丸强化层剥层,腐蚀液为HF∶HNO3∶H2O=1∶2∶47的混合溶液。

1.4 疲劳性能试验

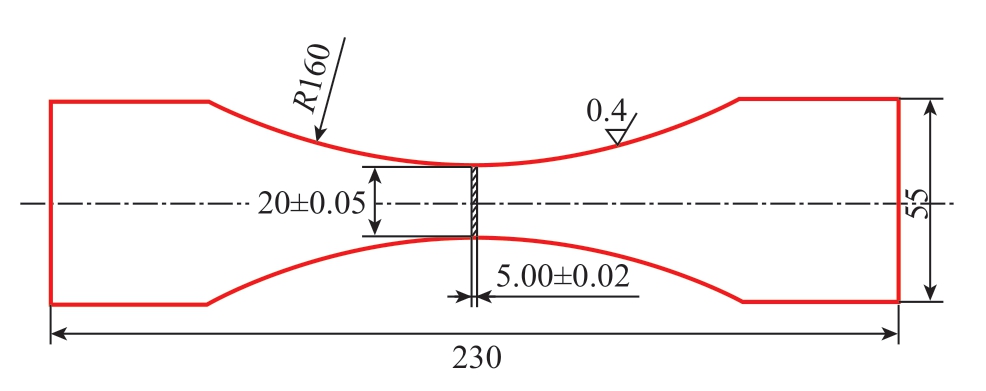

按照HB 5287—1996《金属材料轴向加载疲劳试验方法》标准,在PLW–100微机控制电液伺服疲劳试验机进行疲劳试验,最大应力σmax200 MPa、应力比0.06,波形为正弦波形,频率为15 Hz。疲劳标准试样如图1所示。

图1 疲劳试验用试样尺寸(mm)

Fig.1 Specimen size for fatigue test (mm)

2 结果与讨论

2.1 喷丸强化的微观组织

对喷丸强化后覆铝7B04–T7451铝合金板材的横截面进行微观组织观察,如图2所示。经过喷丸强化后,试样心部的微观组织仍然保持轧制板材原来的组织特征(图2(a)),晶粒呈沿轧制方向的长条形,晶内分布有第二相颗粒。试样表层微观组织中覆铝层的厚度约为50~80 μm,覆铝层与铝合金存在明显的交界线(图2(b)中红色箭头),交界线以下有20 μm左右的融合区,其中的晶粒晶界不明显。从图2中难以观察到内部铝合金喷丸引起的塑性形变区域。对喷丸强化后试样表面的宏观观察,可见覆铝层表面发生了较大的塑性形变,喷丸弹坑较深。

图2 喷丸后覆铝7B04–T7451铝合金板材的微观组织

Fig.2 Microstructure of aluminum-clad 7B04–T7451 alloy sheet after shot peening

2.2 喷丸强化层的显微硬度

采用纳米压痕法测试了试样的表层材料硬度,如图3所示。未经喷丸强化的覆铝7B04–T7451铝合金(图3(a) 中SP0硬度曲线),表面硬度最低接近纯铝硬度(约0.3 GPa),其硬度从表面向心部呈逐渐增大趋势,表面下深度达到140~150 μm后趋于平缓,硬度稳定在2.3 GPa左右。在近表层20~80 μm区间,硬度增加比较小,因为在覆铝层的区域,基本表现为纯铝的硬度;在表面下深度100~150 μm区间,硬度快速增大,这是覆铝层与铝合金交界的融合区,因而形成硬度快速上升的现象。图3(b)中的SP1~SP5为5种参数喷丸强化后试样的纳米压痕硬度曲线,其特征为从表面向心部硬度逐渐增大,直至达到内部铝合金的硬度(约2.0~2.3 GPa)。其表面硬度比未喷丸强化试样略有升高,硬化区均在150 μm以内,没有出现高于内部铝合金硬度的区域。由此表明,喷丸强化处理主要作用在覆铝层和熔合区域,内部铝合金几乎没有产生硬化效果。表面覆层为纯铝,由于其屈服强度低且形变硬化效应弱,在喷丸处理过程中吸收了大量的喷丸冲击能量,易发生较大的塑性形变。喷丸强化的作用效果主要是通过弹丸冲击材料表面,使其发生形变硬化,引发晶内位错密度增大及晶粒细化等形成的。覆层铝合金的喷丸强化层较薄、硬度升高较小,没有形成高于内部铝合金的硬化区。与此同时,喷丸处理也使表面粗糙状态加剧,覆铝层铝合金喷丸强化的这种表层特征是值得特别关注的,是评价覆层铝合金喷丸强化效果的重要因素。

图3 未喷丸与喷丸强化覆铝7B04–T7451试样的表层硬度分布

Fig.3 Surface hardness distribution of aluminum-clad 7B04–T7451 specimens without shot peening and strengthened with shot peening

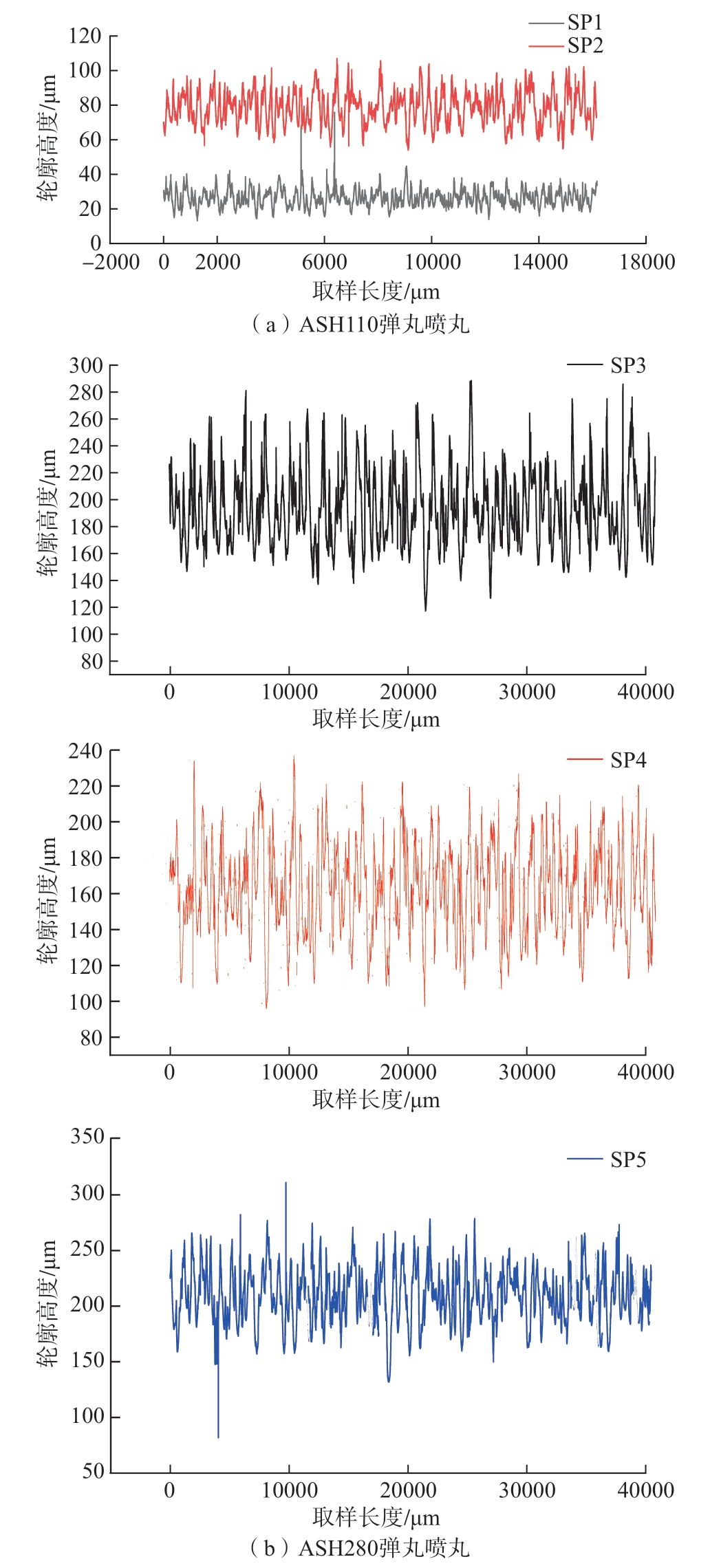

2.3 表面轮廓及粗糙度

利用激光共聚焦显微镜测试了试样的表面粗糙度Ra值和表面轮廓线,如图4和5所示。从图4可以看出,未喷丸试样SP0的表面粗糙度Ra值为0.61 μm,这是表面覆铝层膜的表面状态,因而表面粗糙度较低;经过喷丸强化的覆铝7B04–T7451铝合金的表面粗糙度都显著增大,并且ASH110与ASH280两种不同弹丸处理试样的粗糙度Ra值差异很大。试样SP1和SP2采用ASH110弹丸进行喷丸处理且喷丸强度也较小(0.083 mmA、0.193 mmA),其表面粗糙度与未喷丸试样相比有较小的增加,这是因为ASH110的弹丸直径较小(Φ110 μm),在较低的喷丸强度下,试样表面形成较小的弹坑及发生较小的塑性形变。采用ASH280弹丸进行喷丸强化的试样(SP3、SP4、SP5),由于弹丸尺寸较大(Φ280 μm)、喷丸强度较高(0.302~0.504 mmA),使得喷丸强化试样的表面粗糙度显著增大,Ra值达到20 μm左右,比ASH110喷丸处理试样高出5倍多。由此可见,对于覆铝层铝合金板材表面喷丸强化后的粗糙度,弹丸尺寸比喷丸强度具有更显著的影响。

图4 未喷丸与喷丸强化覆铝7B04–T7451试样的表面粗糙度

Fig.4 Surface roughness of aluminum-clad 7B04–T7451 specimens without shot peening and strengthened with shot peening

图5 不同弹丸喷丸强化覆铝7B04–T7451试样的表面轮廓

Fig.5 Surface profiles of different shot peening strengthened aluminum-clad 7B04–T7451 specimens

比较SP3、SP4、SP5试样的Ra值和轮廓线可以发现,SP3试样的表面粗糙度Ra值很大(21.85 μm),轮廓起伏比SP4、SP5更大,这是因为SP3、SP4、SP5的喷丸角度分别是45°、60°、90°,在相同的喷丸覆盖率(100%)下,喷丸角度越小,对被喷试件表面的“侧侵”效应更严重;一般喷丸强度较大,也会使得被喷表面的粗糙度大些。这里由于表面覆铝层较软,其“侧侵”效应更显著,因而SP3试样的Ra值较大。在喷丸角度和喷丸强度两种因素共同作用下,形成了图4中SP3、SP4、SP5的试验结果。

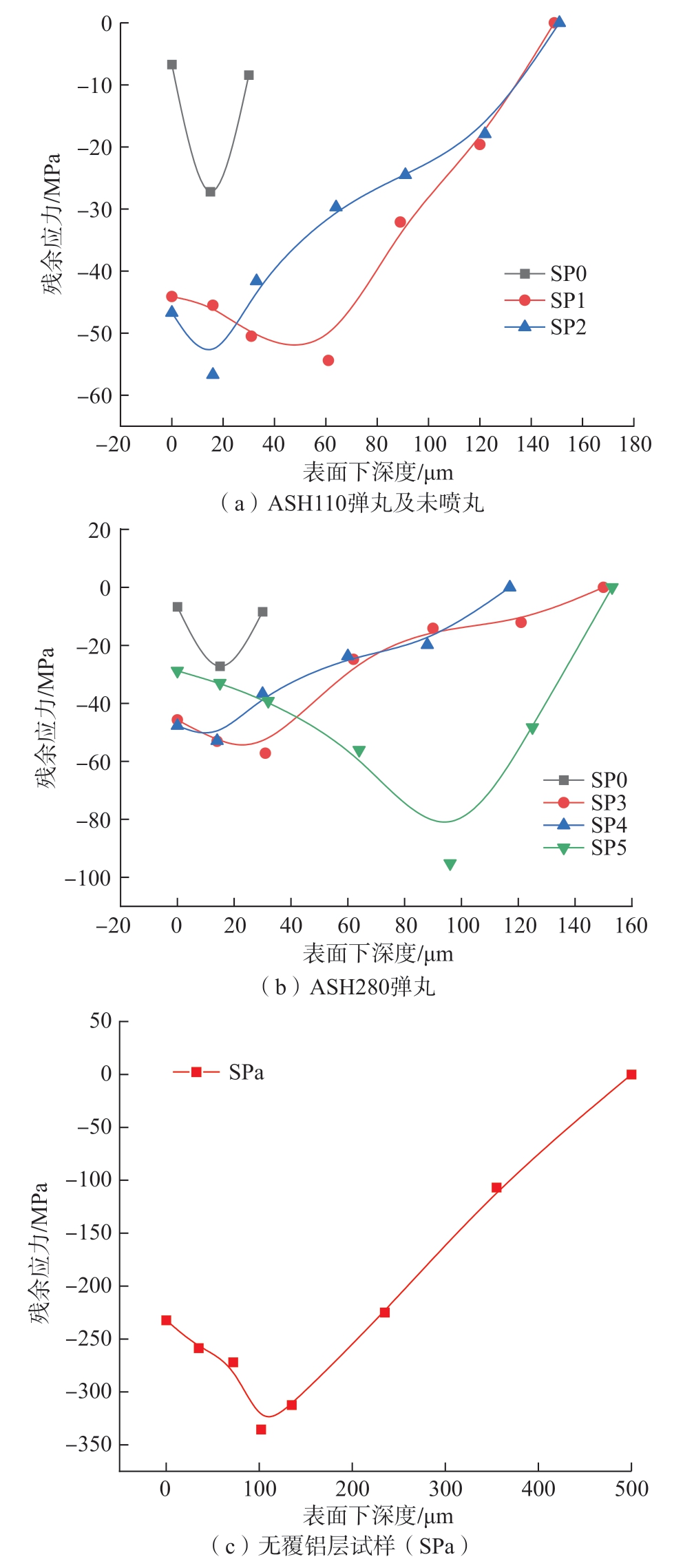

2.4 残余应力分布

利用X射线衍射和剥层方法,测试分析了喷丸强化后覆铝7B04–T7451铝合金试样的残余应力分布曲线,如图6所示。所有喷丸强化试样的残余压应力分布曲线均呈现典型“√” 形特征,随深度增加呈现先增加后减小的趋势,残余应力层深度均在150 μm左右,最大残余应力值位置在表面下深度约20~100 μm处。图6(a)中的SP0试样,其表面仍存在30 MPa左右的残余压应力,这是在加工过程中残留的。SP1、SP2试样表层残余压应力的峰值仅为–40~–60 MPa,远低于一般的喷丸强化铝合金。喷丸冲击能量主要作用在试样表层材料,使其产生塑性形变和硬化等,内部材料主要发生弹性形变。采用X射线衍射法测试残余应力,一般存在10~30 MPa的误差。因此,图6(a)测试的试验数值存在一定的误差,残余应力曲线仅能体现出定性的规律,由SP1、SP2的测试结果可以判定其残余应力值和层深都比较小。喷丸过程中,表面覆层纯铝吸收了大部分喷丸的冲击能,但纯铝的形变硬化能力很弱,形成的残余应力也很小,喷丸冲击对于内层铝合金作用较小,内部的7B04铝合金仅以弹性形变为主,因而喷丸形成的硬化效果很小。

图6 喷丸强化覆铝7B04–T7451试样的残余应力分布曲线

Fig.6 Residual stress distribution curve of shot peening strengthened aluminum-clad 7B04–T7451 specimen

图6(b)给出了采用较大弹丸(ASH280)喷丸强化后试样的残余应力分布情况。可见,SP3、SP4试样的残余应力最大值为–50~–60 MPa,最大残余应力位置在20~40 μm;喷丸强化的作用表现为喷丸冲击能大部分被覆铝层吸收,喷丸强化后被喷试件的残余应力和层深也都很小,表现出与SP1、SP2类似的效果。喷丸强度最高的SP5试样(0.504 mmA)的残余应力峰值仅为–95.2 MPa,深度位置在100 μm左右;SP5的喷丸强度较大,且喷丸角度为90°,其残余应力值和层深有所增加。从覆铝层试件的表层硬度分布情况看(图3(a)),覆铝层深约为50~80 μm,在表面下深度80~120 μm外形成过渡区,硬度呈现出逐渐增大的趋势,最后稳定至内部铝合金的硬度。因此,SP5试件喷丸强化形成的残余应力层深仍表现为“√”形的渐变,不形成“突变”形式。由此可见,即使在大弹丸、高喷丸强度的喷丸参数条件下,试样的表面残余压应力值和层深与一般的喷丸强化铝合金相比仍然太小。结果表明,覆铝层铝合金的表面,即纯铝层显著影响了喷丸强化的效果,对喷丸强化形成了明显的“阻隔”,覆铝层的纯铝较低的塑变抗力和硬化能力,严重弱化了喷丸强化的效果。喷丸强化提高材料疲劳性能主要是通过表面硬化减缓疲劳裂纹的萌生,通过引入的残余压应力来消减承受的拉应力,延缓疲劳裂纹的扩展,从而增加疲劳寿命[14]。显然,覆铝层铝合金很难获得良好的喷丸强化效果,纯铝对喷丸冲击的“阻隔”效应使得喷丸强化后的表层残余应力值和硬化层深度都比较小。由于表面纯铝强度硬度低,内层铝合金的强度、硬度高,而在相同喷丸强度下强度、硬度高的材料,表面残余压应力大,同时在表面纯铝的“阻隔”作用下,只有小部分冲击能量到达过渡层和内层,在小能量冲击和高强度、高硬度共同作用下,导致了残余应力在过渡层和基层没有显著的波动。

图6(c)为无覆铝层试样喷丸强化后残余应力的分布情况,无覆铝层试样SPa的残余应力最大值为–335.4 MPa,最大残余应力位置在表面下深度100 μm处。通过与图6(b)中曲线对比可得出,无覆铝层试样表面喷丸强化的残余压应力数值远大于覆铝层铝合金试样。SP3与SPa试验结果的比较,进一步证实了覆铝层对喷丸强化冲击的“阻隔”效应。

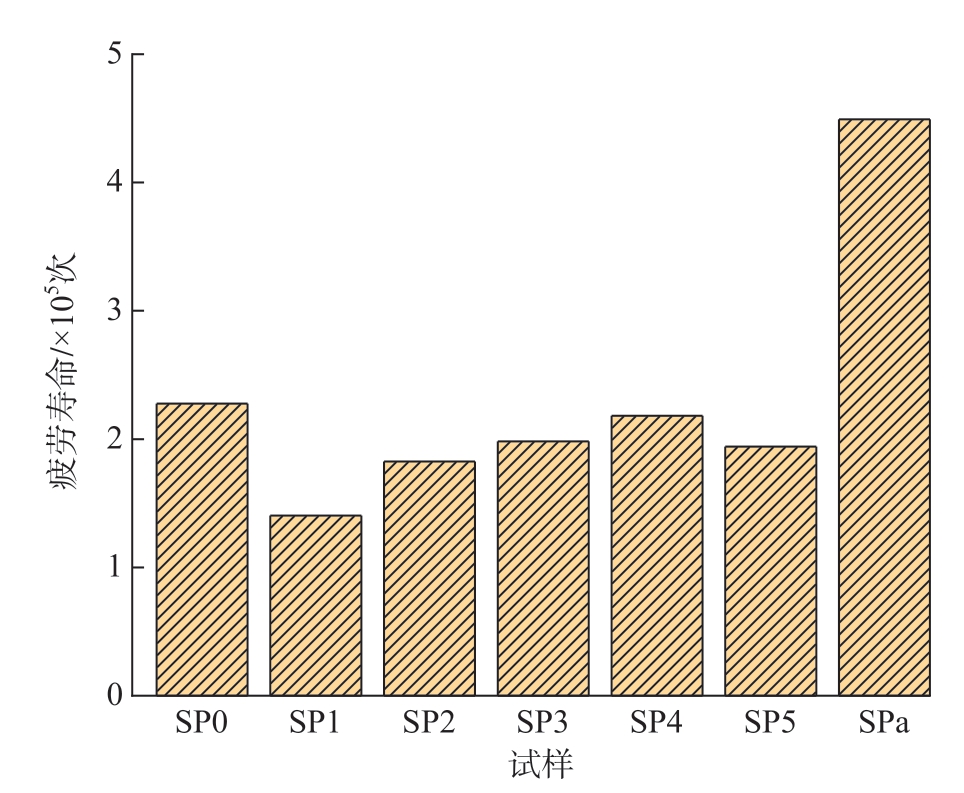

2.5 疲劳寿命

图7给出了喷丸强化后覆铝7B04–T7451试样的疲劳寿命。试验结果显示,随喷丸强度的增加,覆铝层铝合金试样的疲劳寿命呈现先增后减小的趋势,其中SP4喷丸试样的疲劳寿命最高为2.18×105次,但仍低于未喷丸试样疲劳寿命(2.27×105次)。这是因为喷丸强化过程中,表面覆铝层产生了较大的塑性形变,导致表面粗糙度增大,而形变硬化却较弱,使得其表面完整性能比未喷丸试样更恶化。较大的粗糙度使试样表面的应力集中效应明显增强,更容易导致疲劳裂纹的萌生;并且喷丸强化后的表层残余应力仅比未喷丸试样增加很少(30 MPa左右),表面残余压应力值太小对疲劳裂纹萌生和扩展没能起到有效的抑制效果。SP5试样是经过比SP4(0.444 mmA)更大的喷丸强度(0.504 mmA)处理的,但其疲劳寿命反而降低一些,主要是因为较大的喷丸强度引起更大的表面粗糙度和塑变,虽然残余应力和表面硬化效果有一些增加,但没能抵消表面完整性恶化的效应。试验结果表明,对于覆铝7B04–T7451铝合金而言,喷丸强化形成的残余压应力和硬化效果较弱,而表面粗糙度和塑变显著增大,使得喷丸强化后试样的疲劳性能反而降低,没有获得改善的效果。

图7 喷丸强化试样的疲劳寿命

Fig.7 Fatigue life of shot peening strengthened specimens

覆层铝合金试样在承受疲劳载荷时,试样的载荷应是按照应力均匀分布于截面的。如图8所示,由于纯铝比7B04–T7451铝合金的屈服强度低很多,且有粗糙表面的应力集中因素,因而纯铝覆层表面处的载荷应力更接近其屈服极限,导致疲劳裂纹较早萌生于覆铝层表面(图8(a)~(c))。经过喷丸强化处理后,试样的表面硬化和残余应力有益于阻止疲劳裂纹萌生,而表面粗糙度和塑性形变增大引发集中应力促进疲劳裂纹萌生。对于不同喷丸状态的覆铝层铝合金试样,由于覆层纯铝的喷丸强化效果很弱,表面粗糙度和塑变增大是影响试样疲劳寿命更重要的因素,覆层铝合金试样的疲劳寿命与喷丸后试样表面粗糙程度大致呈对应关系。

图8 覆铝7B04–T7451铝合金试样疲劳断裂断口形貌

Fig.8 Fatigue fracture morphology of aluminum-clad 7B04–T7451 alloy specimens

在相同的喷丸强化条件下,无覆铝层7B04–T7451铝合金试样(SPa)的疲劳寿命达到4.49×105次,比覆铝7B04–T7451试样(SP3)高121%左右,比未喷丸试样(SP0)高97.8%。去除覆铝层后喷丸强化试样的疲劳寿命远高于覆铝层铝合金试样,进一步表明覆铝层妨碍喷丸强化改善材料疲劳性能的效果,也说明覆铝层铝合金不适合采用喷丸强化的方法提高其疲劳性能。

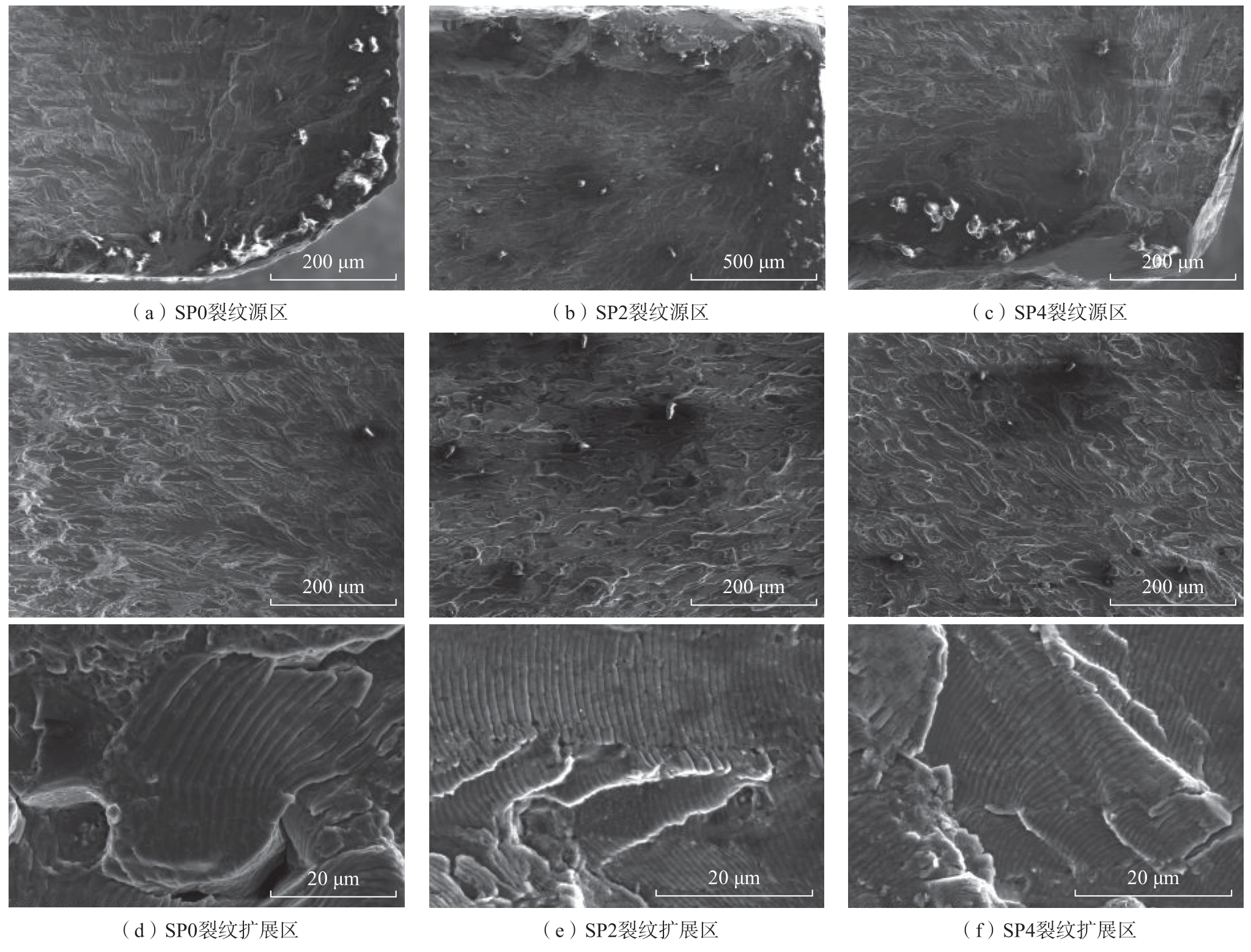

2.6 疲劳断裂特征

利用扫描电子显微镜观察覆铝7B04–T7451铝合金的未喷丸和喷丸强化试样的疲劳断裂断口(图8),可以发现,所有试样的宏观疲劳断裂断口形貌均呈现典型的3个区域:疲劳源区、疲劳扩展区、瞬断区。未喷丸试样SP0疲劳断裂的裂纹源位于试样的棱边倒角处外表面(图8(a)),为放射状扇形小区域,且存在一个明显的光滑平台,是疲劳加载过程中反复张开和闭合磨损形成的平滑面。从图8(d)可以明显看出,疲劳裂纹扩展的辉纹呈现典型的疲劳裂纹扩展区特征。

试样SP2和SP4疲劳断裂裂纹源与SP0的情况类似,疲劳裂纹萌生位置也是在棱边倒角处外表面,且在疲劳源区附近发现有光滑区和材料堆积区(图8(b)和(c))。由图8(e)和(h)的放大图中可以清楚观察到,喷丸强化试样疲劳裂纹扩展区的断口形貌呈现均匀扩展纹和疲劳辉纹。

3 结论

(1)喷丸强化后,覆铝7B04–T7451铝合金表面发生剧烈的塑性形变,弹丸尺寸较大,表面粗糙度明显增大。

(2)喷丸强化覆铝7B04–T7451铝合金在表层引入了残余压应力层和硬化层,但表层残余压应力数值与应力峰值均较小,硬化层的硬度提高很小。

(3)喷丸强化覆铝7B04–T7451铝合金的疲劳性能没有获得改善,表面粗糙度显著增大,使得疲劳裂纹源在覆铝层表面萌生较快,疲劳寿命降低。

[1] POLTAVTSEVA M, HEYN A, BOESE E.Long term corrosion behavior of clad aluminum materials under different atmospheric conditions[J].Materials and Corrosion, 2013, 64(8): 723–730.

[2] 袁航, 陆政, 孙刚, 等.7xxx铝合金挤压技术及设备研究现状[J].航空制造技术, 2022, 65(8): 84–92, 106.YUAN Hang, LU Zheng, SUN Gang, et al.Research status of 7xxx aluminum alloy extrusion technology and equipment[J].Aeronautical Manufacturing Technology, 2022, 65(8): 84–92, 106.

[3] 宋友宝, 李龙, 吕金明, 等.7xxx系铝合金焊接研究现状与展望[J].中国有色金属学报, 2018, 28(3): 492–501.SONG Youbao, LI Long, LÜ Jinming, et al.Research status and perspective of 7xxx series aluminum alloys welding[J].The Chinese Journal of Nonferrous Metals, 2018, 28(3): 492–501.

[4] 丁悦, 刘畅.切削加工中7B04铝合金本构模型[J].航空制造技术, 2019, 62(7): 68–73.DING Yue, LIU Chang.Constitutive model of aluminium alloy in metal cutting[J].Aeronautical Manufacturing Technology, 2019, 62(7): 68–73.

[5] 姬浩.7000系高强铝合金的发展及其在飞机上的应用[J].航空科学技术, 2015, 26(6): 75–78.JI Hao.Development and application of 7000 high strength aluminum alloys on airplane[J].Aeronautical Science & Technology, 2015, 26(6): 75–78.

[6] 盖鹏涛, 陈福龙, 尚建勤, 等.喷丸强化对表面完整性影响的研究现状与发展[J].航空制造技术, 2016, 59(20): 16–21.GAI Pengtao, CHEN Fulong, SHANG Jianqin, et al.Recent situation and development trend of shot peening on surface integrity[J].Aeronautical Manufacturing Technology, 2016, 59(20): 16–21.

[7] ZHOU S, XIE L Y, HUI L, et al.Influence of shot peening on fatigue life of 2XXX aluminum alloy[J].Journal of Materials Engineering,2014, 40(12): 86–91.

[8] QIN Z, LI B, ZHANG H, et al.Effects of shot peening with different coverage on surface integrity and fatigue crack growth properties of 7B50–T7751 aluminum alloy[J].Engineering Failure Analysis, 2022, 133: 106010.

[9] FARGAS G, ROA J J, MATEO A.Effect of shot peening on metastable austenitic stainless steels[J].Materials Science and Engineering: A,2015, 641: 290–296.

[10] 王亮, 臧金鑫, 王任, 等.喷丸处理对7A85–T7452铝合金锻件疲劳性能的影响[J].轻金属, 2021(5): 43–46.WANG Liang, ZANG Jinxin, WANG Ren, et al.Influence of shot peening on the fatigue property of 7A85–T7452 aluminum alloy forging[J].Light Metals, 2021(5): 43–46.

[11] 李鹏, 刘道新, 关艳英, 等.喷丸强化对新型7055–T7751铝合金疲劳性能的影响[J].机械工程材料, 2015, 39(1): 86–89, 93.LI Peng, LIU Daoxin, GUAN Yanying, et al.Effects of shot peening on fatigue property of new aluminum alloy 7055–T7751[J].Materials for Mechanical Engineering, 2015, 39(1): 86–89, 93.

[12] WANG Q, ZHANG W.Effects of shot peening formation cater size on fatigue performance of 2324 aluminum alloy[J].China Surface Engineering, 2020, 33(1): 18–23.

[13] 肖阳.表面喷丸强化改善7075铝合金疲劳寿命的试验研究[J].轻合金加工技术, 2016, 44(10): 46–49.XIAO Yang.Investigation on fatigue life of 7075 Al alloy improved by surface shot-peening intensification[J].Light Alloy Fabrication Technology,2016, 44(10): 46–49.

[14] 王建明, 赵莉莉, 吕鹤婷.喷丸残余应力对裂纹扩展疲劳寿命的影响[J].哈尔滨工程大学学报, 2016, 37(4): 608–613.WANG Jianming, ZHAO Lili, LÜ Heting.Effect of shot peening residual stress on crack growth fatigue life[J].Journal of Harbin Engineering University, 2016, 37(4): 608–613.

[15] LI K, FU X S, LI R D, et al.A mechanism study on characteristic curve of residual stress field in Ti–6Al–4V induced by wet peening treatment[J].Materials & Design, 2015, 86: 761–764.

[16] FERREIRA N, FERREIRA J A M, ANTUNES P V, et al.Fatigue crack propagation in shot peened al 7475–T7351 alloy specimens[J].Procedia Engineering, 2016, 160: 254–261.

[17] 李康, 付雪松, 李志强, 等.湿喷丸强化对TC4合金疲劳断裂机制的影响[J].稀有金属材料与工程, 2017, 46(10): 3068–3072.LI Kang, FU Xuesong, LI Zhiqiang, et al.Effect of wet shot peening on fatigue fracture mechanism of TC4 alloy[J].Rare Metal Materials and Engineering, 2017, 46(10): 3068–3072.