数字孪生作为践行智能制造的使能手段,帮助机床在智能制造环境下实现自主执行监控;利用传感器数据、历史数据结合孪生模型进行仿真分析[1–4]。制造业中的数据孪生可以根据面向物理层、数字层和网络层数据的集成级别,划分为多个子类,包括数字模型(Digital model)、数字阴影(Digital shadow)、数字孪生(Digital twin)以及数字孪生预测(Digital twin predictive)[5–6]。

传统的数字孪生架构为Grieves教授提出的三维模型,包括物理实体、孪生体和两者之间的连接。北京航空航天大学的陶飞教授提出了数字孪生五维模型,包括物理实体、虚拟模型、服务、孪生数据和连接[7]。物理实体由设备产品、物理系统和活动过程等组成,根据功能和结构,划分为单元级、系统级和系统体系级[8]。虚拟模型包括再现物理实体形状、尺寸和架构关系等的三维几何模型;反映物理现象的物理模型;描述对外部环境变化行为及响应机制的行为模型;用于推理、判断、评估和自我决策的规则模型。服务包括模拟、验证、监测和预测性维护等。孪生数据来源于物理实体、虚拟模型和服务等。4部分相互连接实现相互协作和多种功能。我国在2022年发布了《数字孪生产业技术白皮书》,介绍了数字孪生在制造、电力和智慧城市等多个领域的应用及其参考架构[9],在数字孪生制造参考技术架构中,包括用户域、数字孪生体、测量实体和现实物理域多个部分,其中数字孪生体可根据其功能划分为建模管理、仿真服务和孪生共智3个部分。

数字孪生可应用于制造全生命周期的各个阶段,包括产品设计[10]、生产[11]、使用[12]和维护[13]。Ding等[14]建立了一个基于数字孪生的网络物理生产系统,实现了物理车间与相应网络车间的互联和互操作,详细讨论了其配置机制、运行机制和实时数据驱动的操作控制。Liu等[15]基于数字孪生技术提出了一种“超级网络–预警特征”的故障预测和维护方法,参考数字孪生五维架构,构建了数据的三层超级网络模型,并以航空发动机轴承为例进行故障预测。在与制造相关的数字孪生研究中,很多学者将数字孪生技术与数控机床相结合,提升了机床智能化水平。山东大学Luo等[16]对数控机床的数字孪生展开研究,提出一种多领域统一建模方法和映射策略,建立的数字孪生描述模型包括电气系统、机械系统和液压系统,并使用Mworks软件针对X轴进给系统进行试验验证。Guo等[17]结合数字孪生技术,提出了一个感知监控反馈系统的体系结构,可以在机床运动的模拟和监控过程中检测刀具和机床的碰撞信息,并以数控机床加工的典型轴类零件为例,验证了该系统的实用性和效率。Ghosh等[18]开发了一个基于传感器信号的智能机床数字孪生体,包括数字孪生构建系统和数字孪生适应系统。数字孪生构建系统的功能包括数据管理、机器学习、建模、模拟和实时响应等,而孪生适应系统根据构建系统和信号监测实际加工过程。Jeon等[19]建立了一个智能机床系统,并对概念模型中的4个主要功能进行建模,包括机床系统、机床网络系统、信息物理系统操作器和车间互动环境,建立智能机床功能架构。Zhang等[20]开发了一种基于边缘计算技术的孪生机床,可以实现遥感、实时监控等高性能数字孪生应用,提升了其所建立孪生系统的计算效率。

在数字孪生制造研究中,也陆续出现结合材料去除过程相关的研究成果。Luo等[21]提出了一种数字孪生驱动的混合方法,用于数控机床的预测性维护,并通过一个关于切削刀具寿命预测的案例验证了该方法的可行性。Zhu等[22]提出了一个薄壁件制造的数字孪生驱动框架,该框架包括准备、加工和测量多个制造阶段,可以在不同状态下建立和更新工件数字孪生模型,集成各种制造信息和数据。Yu等[23]提出一种数控系统数字孪生建模方法,引入了边缘智能技术来支持数字孪生模型的部署,对加工过程中的刀具磨损进行了诊断和预测。Tong等[24]对数字孪生驱动的智能机床进行开发,实现了多种形式的人机界面和应用程序,包括刀具轨迹、切削质量和能耗计算,并建立智能机床数字孪生体进一步分析优化数据,如机床动力学、机床轮廓误差估计和补偿等。

在目前针对数控机床及铣削加工的数字孪生研究中,很多再现了物理实体形状,构建了三维几何模型,但与材料去除过程现象相关的孪生体构建和实施较少,且缺少虚拟模型与实际机床之间数据流的双向整合,难以实现动态和智能决策。本文构建了一个基于数字孪生的铣削加工智能监控平台,充分利用了物理模型、历史运行数据和实时传感器数据,建立高保真、动态的模型。提出了数字孪生监控平台的整体架构及功能集成方案,通过一个明确的案例研究,证明了提出框架的可行性和优势,验证了数字孪生体的在线运行效果。

1 数字孪生监控平台框架

1.1 整体系统架构

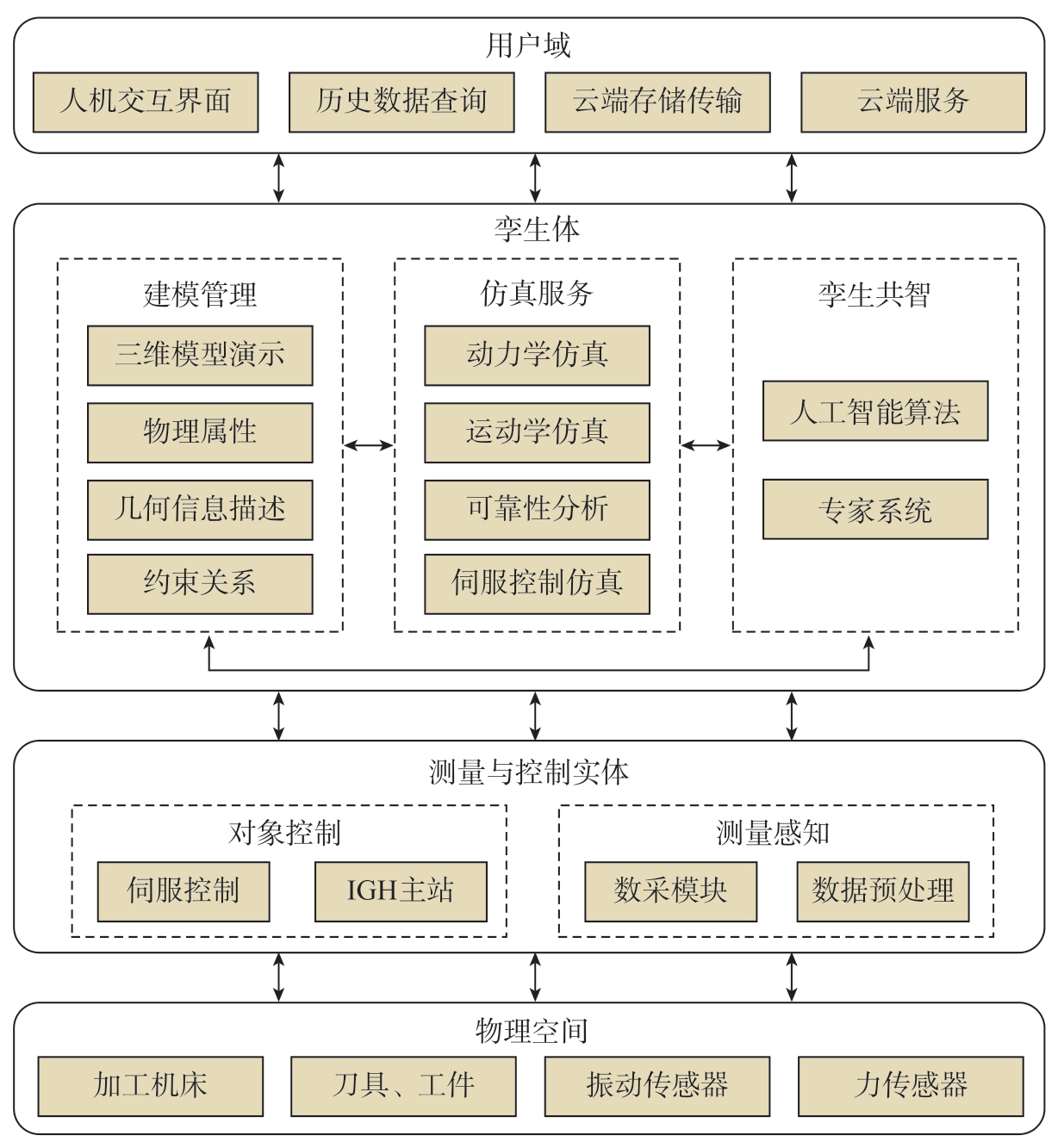

数字孪生可以帮助机床在智能制造环境下实现自主监控、评估和推理,显著提升智能化水平。如图1所示,提出的基于数字孪生的铣削加工智能监控平台主要包括以下4个部分:(1)物理空间中的实体设备及零件;(2)用于连接物理实体与孪生模型之间的测量与控制,提供数据采集与控制服务;(3)与实体目标对象对应的数字孪生体模型,可以提供建模管理、仿真服务和孪生共智多种功能;(4)面向应用的数字孪生用户域,可以提供智能人机交互界面。物理空间和虚拟空间之间可以进行数据和信息的交互,实现双向通信。

图1 数字孪生监控平台整体架构

Fig.1 Overall architecture of digital twin monitoring platform

在物理空间内,工件的几何形状和属性在不同阶段均会发生变化,若工件为薄壁零件,在铣削加工过程中,材料去除引起薄壁件质量和刚度的变化,进而会引起其模态参数发生变化。利用振动传感器和力传感器采集加工过程中的多通道信号,通过数据融合和数据筛选,可以实现对物理对象的状态感知。测量与控制实体是物理空间与孪生体间的关键环节,保证实时状态感知及有效的设备对象控制。孪生体是物理实体在虚拟空间内的映射。在虚拟空间内,构建的数字孪生体包括建模管理、仿真服务和孪生共智多种功能。构建的孪生体可以通过数据融合、专家领域知识等方法对铣削加工过程进行监控,同时可以通过动力学仿真等手段进行预测,更新演化数字模型。在用户域,可以利用智能人机界面使用户参与监控加工过程,了解当前加工情况,此外,用户也可以在人机界面上查询历史数据,从云端下载或传输数据,或直接下载所需的云端服务。

1.2 数字孪生监控平台功能集成

数字孪生是真实世界实体在虚拟世界的可计算抽象,用于反映真实世界实体与虚拟世界之间的集成和映射关系。数字孪生建模的精确性十分重要,可以将物理实体以数字形式构建为虚拟模型,并准确反映实体的行为和当前状态。本节构建基于数字孪生的铣削加工智能监控平台并与开放式数控系统相结合,该平台能够再现系统的几何、物理、行为和规则属性。通过传感器信号融合机理模型和数据驱动模型,数字孪生体可以动态地表示和反馈信息,同时数字孪生体与物理模型之间也可以进行双向通信。

为了实现物理机床与数字孪生体之间的双向映射,保证多元数据的实时传输和对铣削加工过程的有效监测,在软件方面,将构建的铣削过程数字孪生系统集成至LinuxCNC开放式数控系统中,对铣削过程进行实时监控,充分利用数字孪生实时同步、忠实映射和高保真的特性。集成数字孪生和数据采集功能后,开放式数控系统的整体架构如图2所示。开放式数控系统整体架构包括任务协调与控制模块、I/O控制模块、人机操作界面、伺服通信模块、运动控制模块、软PLC模块、数据采集模块和数字孪生模块,各个模块之间通过先入先出缓存区、中间消息语言和抽象硬件层的方式进行通信。其中,任务协调与控制模块负责协调管理系统的主要运行,如协调管控系统的运行情况、解释与执行G代码和I/O状态反馈等;I/O控制模块以固定的时钟周期读取和发送状态变量,控制或读取I/O板、操作面板和主轴驱动器的状态;人机操作界面用于管理和操作数控系统,包含多个按钮和显示功能,如G代码输入、执行程序和加工状态显示等;伺服通信模块与多个EtherCAT从站建立伺服通信,包括进给轴、主轴和I/O板等,每个周期内与各个从站进行一次数据交互,包括发出指令和监测状态;软PLC模块以软件的形式实现梯形图的功能,主要用于管控不同控制信号和开关量的运行逻辑;运动控制模块以指定的运行周期实现各个轴的运动控制,利用运动学和插补运算获取各个轴的位移量,通过伺服通信模块将指令传递给驱动器;数据采集模块通过采集卡驱动程序与数据卡建立连接,以固定的采样频率读取力传感器和振动传感器等传输到相应端口的数据,辅助实现物理设备到数字空间的映射,以便更好地提供对加工状态的全面了解,进而将数据传输给数字孪生模块实现数据的应用和分析。

图2 开放式数控系统整体架构

Fig.2 Overall architecture for open CNC

在数字孪生平台中,构建铣削系统数字孪生体,结合传感器采集的实时数据,实现虚拟空间与物理真实加工系统的双向通信,通过机理模型和深度学习算法实现铣削加工状态监控等功能,同时可视化显示机床运行状态及轨迹,并自动存储相关数据,以便追溯分析。将数据采集模块和数字孪生模块以硬件抽象层(Hardware abstraction layer,HAL)的模式进行开发。最初的HAL主要是提供一个接口层,便于系统硬件与内核之间进行通信,通过将硬件抽象化,使其具有平台无关性,便于软件模块的移植,同时在进行开发具体的软件应用模块时不需要对硬件驱动做过多的更改,可以实现软硬件开发与测试工作的并行,现在也可以基于其思想直接设计HAL软件模块,无需对应具体的硬件,将其作为一种软件模块设计方法。在构建HAL模块时,设置虚拟引脚用于不同组件模块之间的连接通信,以信号作为软件模块之间的抽象连接线,确定HAL模块的输入、输出以及工作机制。通过数据采集模块以及开放式数控系统提供的状态值虚拟引脚,数字孪生模块可以获取当前机床运行状态,并进行反馈控制。

2 基于数字孪生的薄壁件铣削加工过程监控

为了评估所提出的基于数字孪生的铣削加工智能监控平台,在一台三轴数控加工机床上进行铣削加工试验,在数字孪生监控平台中集成刀具轨迹显示、铣削颤振辨识与抑制、三维表面形貌预测功能。系统的硬件平台如图3所示。这个系统的硬件平台主要为工业PC机、机床、数据采集卡、振动传感器和力传感器。在铣削过程中,使用了直径10 mm、螺旋角55°、悬长35 mm的4刃硬质合金铣刀和铝合金6061–T6的曲面薄壁件。通过Kistler 9257B型力传感器和Kistler 8765A250M5振动传感器对信号进行采集,采集到的力信号和振动信号经过Kistler 5070A和Kistler 5134B电荷放大器放大后传输到USB–4711A数据采集卡上。为了获得更准确的数据,以9000 Hz的采样频率采集6个通道的信号,并将这些数据用于数据采集模块和数据孪生模块的分析和处理。在本节中构建了面向铣削颤振辨识与表面形貌预测的数据分析模型,搭建了薄壁件铣削加工过程数字孪生监控平台,实现了孪生体模型的在线运行,并对数字孪生监控平台的功能进行了验证。

图3 数字孪生硬件平台

Fig.3 Hardware platform for digital twin

2.1 面向薄壁件铣削的数据分析孪生体功能架构

本节构建了面向薄壁件铣削的数据分析孪生体模型,实现加工过程中的刀具轨迹显示、铣削颤振辨识与抑制和三维表面形貌预测。根据SJ21616—2021行业标准,数据分析模型指为实现多种特殊功能而构建的模型,包括动力学模型、可靠性分析模型等多学科、多物理量模型以及多种人工智能算法模型。数字孪生体可以根据再现的模型和层级分类,如对象孪生、过程孪生和现象孪生[25],也可以按照几何模型、物理模型、行为模型和规则模型进行分类[26]。本研究中,利用驱动器反馈信息、传感器信号、运动学和动力学系统等多种数据,构建包含铣削过程的运动状态显示、材料去除相关理论、颤振监测、颤振抑制、形貌预测等数字孪生模型,可以实现对铣削系统的几何、物理、行为和规则属性的再现。

具体来说,通过对驱动器反馈信息的监控,可以构建几何模型,在虚拟空间显示机床实体及刀具运动轨迹等运行状态。建立运动学模型、动力学模型和瞬时铣削力模型,载入模态参数、切削力系数、刀具参数、切削参数等,以描述振动和力等物理现象,构建物理模型。在物理模型的基础上计算切削刃运动轨迹,利用实际铣削力模拟刀具–工件系统的响应,获取薄壁件在振动、材料去除效应等影响下的三维表面形貌,构建行为模型。同时,历史传感器数据的分析和深度学习模型的应用可以实现铣削颤振的实时监测,而基于模糊控制的铣削颤振抑制模型可以根据加工状态实时自主调整加工参数,提升加工质量,从而构建规则模型,使数字孪生模型具有自主判断评估等逻辑能力。在运行过程中,颤振抑制模型基于颤振监测结果及相关物理模型运行,形貌预测基于运行状态、颤振监测结果进行。图4展示了基于数字孪生技术构建的面向铣削过程的数字孪生模型的实例。

图4 数字孪生模型功能架构

Fig.4 Functional architecture for digital twin model

2.2 系统多功能模块开发与实现

在数字孪生模块中,可以创建多个线程来实时处理多组数据,每个子线程都可以实现不同的功能。主线程则负责更新界面以减少界面卡顿,同时实现了界面显示和业务逻辑的分离。使用多个后台线程可以并行地实现多个函数功能,从而提高运行速度,如图5所示。在运行状态显示功能中,创建双向通信接口,实时同步显示数据采集模块传输的多通道振动信号和力信号,对机床状态和主轴转速、切削宽度、切削深度等加工参数进行在线更新显示,并监控和记录刀具运行轨迹。在颤振监测功能中,创建多个子线程以实现颤振辨识功能并保证实时性。首先,数据采集模块每1 ms进行一次数据传输,传输数据量与采样频率相关,而数据收集线程会对数据进行初步处理。当收集到100 ms的数据量时会激活特征处理线程提取多通道特征,计算完成后自动激活颤振监测线程。利用深度学习模型对当前铣削状态进行预测,同时保留深度学习模型提取的抽象特征,以便颤振抑制功能模块调用。在形貌预测功能中,创建子线程运行预测功能函数,根据三维形貌预测模型[27],在输入铣削系统的动力学参数和加工参数后,读取切削力信号,计算切削刃在振动情况下的运动轨迹,预测三维表面形貌并计算表面粗糙度。在颤振抑制功能中,利用基于模糊控制的铣削颤振抑制方法,当监测到颤振后,激活颤振抑制线程,利用深度学习模型提取的抽象特征,结合模糊控制算法计算加工参数的变化,并利用通信接口将加工参数变化信息传输给数控系统进而对机床进行控制。

图5 数字孪生功能模块集成方案

Fig.5 Integration scheme for digital twin functional module

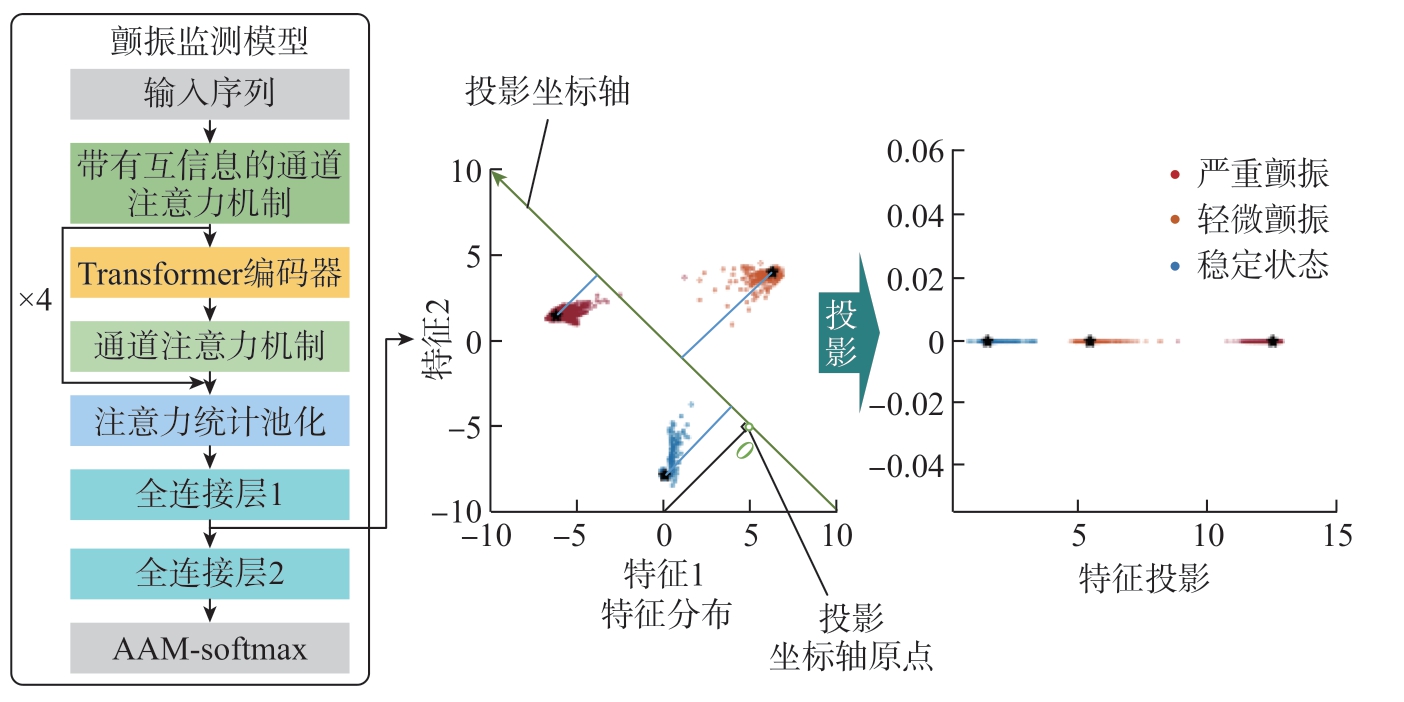

在颤振监测功能中,颤振识别利用基于时序注意力网络的深度学习模型及训练方法实现[28]。在图3所示的硬件平台上开展铣削试验,采集并处理不同加工参数下薄壁件的加工信号,用以建立深度学习所需数据集。使用加工参数不同的数据集进行训练、测试及验证。将训练后的模型集成至数字孪生监控平台中,并基于深度学习模型提取的特征投影和模糊控制算法实现铣削颤振抑制功能,其全连接层输出的特征分布及投影后特征分布如图6所示。基于输出的投影后特征数值,计算各颤振状态分类的类中心。稳定状态的类中心位于x=1.5处,轻微颤振状态的类中心位于x=5.44处,严重颤振状态的类中心位于x=12.47处,为同时抑制轻微颤振和严重颤振状态,最终在模糊控制中选取的类中心为x=8.955。计算投影特征与类中心间的误差和误差变化率,即

图6 颤振特征类中心及其投影

Fig.6 Chatter feature class centers and their projections

式中,e、Δe为误差量及误差量变化;CIi、CIi–1为不同时刻的投影特征;CIcenter为投影特征类中心。

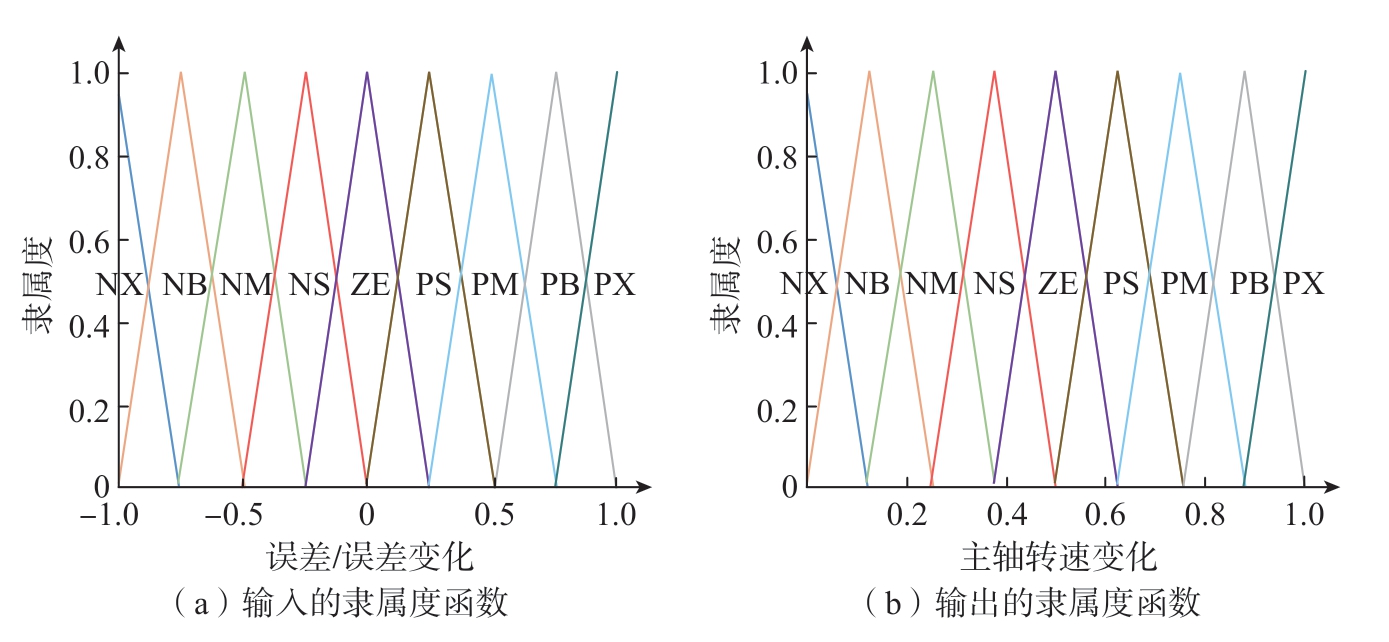

将这两个输入转换到[–1,1]域中,需要乘以各自的比例因子

式中,Ke、KΔe为量化因子;CImax、CImin为最大与最小值。

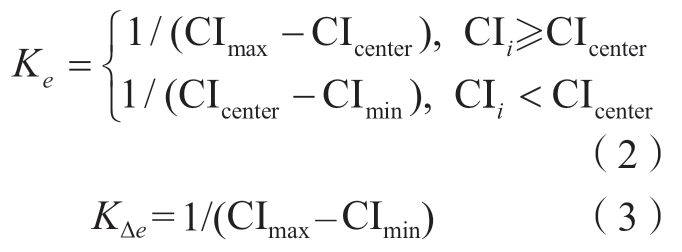

对输入变量进行模糊化处理,确定其对应不同语言值的隶属度值,将输入变量和输出变量的语言值划分为9个等级,分别为NX(负特大)、NB(负大)、NM(负中)、NS(负小)、ZE(零)、PS(正小)、PM(正中)、PB(正大)和PX(正特大),利用乘积推理规则和重心解模糊化方法,使用三角隶属度函数,如图7所示。

图7 模糊规则隶属度函数

Fig.7 Membership function of fuzzy language values

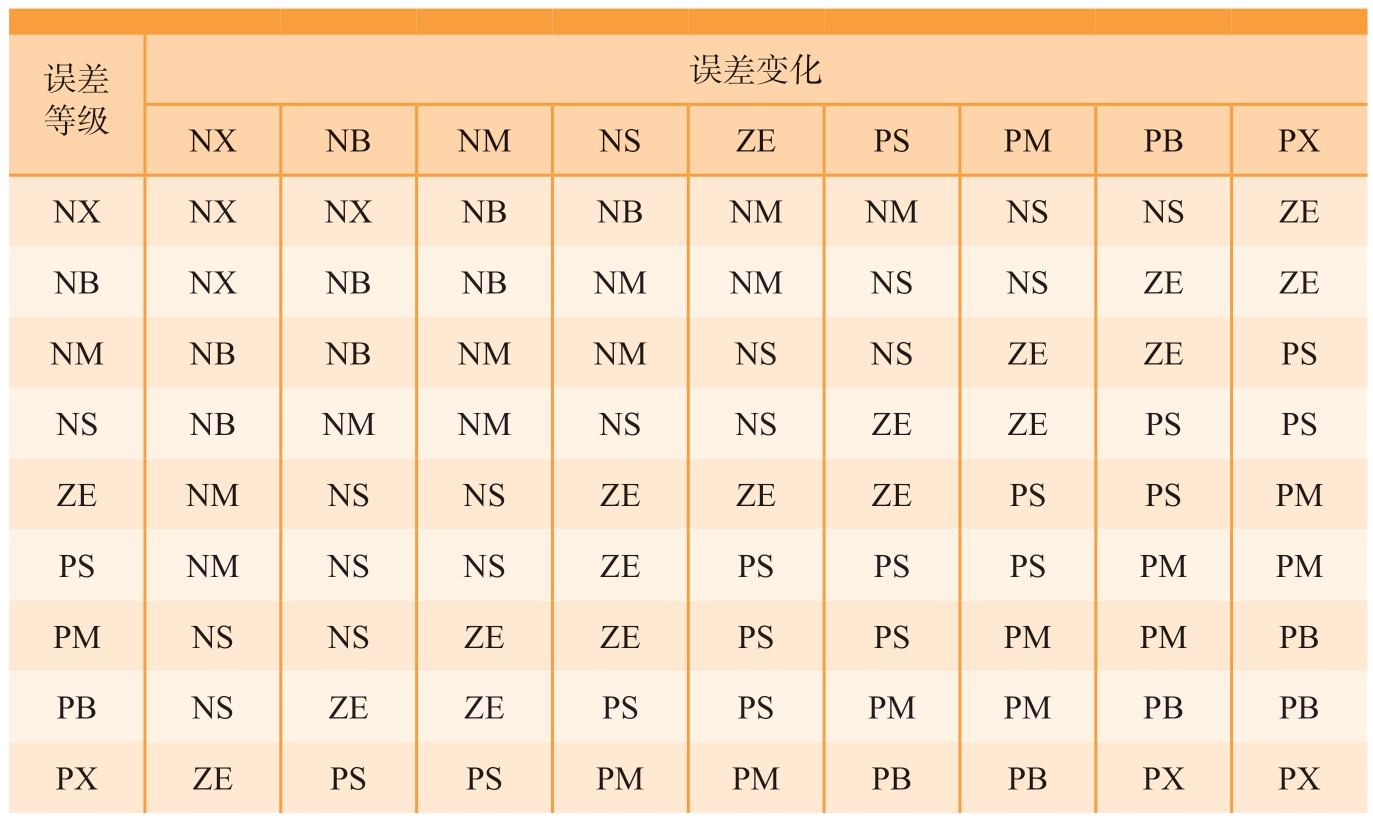

控制规则表是模糊控制器最重要的组成部分之一,可以基于经验知识设定面向铣削颤振抑制的模糊控制规则表,同时为防止较大范围主轴转速调整引起较大的振荡及其惯性导致的不稳定性,设定主轴转速的单次最大调整值为1000 r/min[29–30]。表1列出了基于投影特征的模糊控制规则表。

表1 模糊控制规则表

Table 1 Fuzzy control rule table

误差等级误差变化NX NB NM NS ZE PS PM PB PX NXNX NX NB NB NM NM NS NS ZE NBNX NB NB NM NM NS NS ZE ZE NMNB NB NM NM NS NS ZE ZE PS NSNB NM NM NS NS ZE ZE PS PS ZENM NS NS ZE ZE ZE PS PS PM PSNM NS NS ZE PS PS PS PM PM PMNS NS ZE ZE PS PS PM PM PB PBNS ZE ZE PS PS PM PM PB PB PXZE PS PS PM PM PB PB PX PX

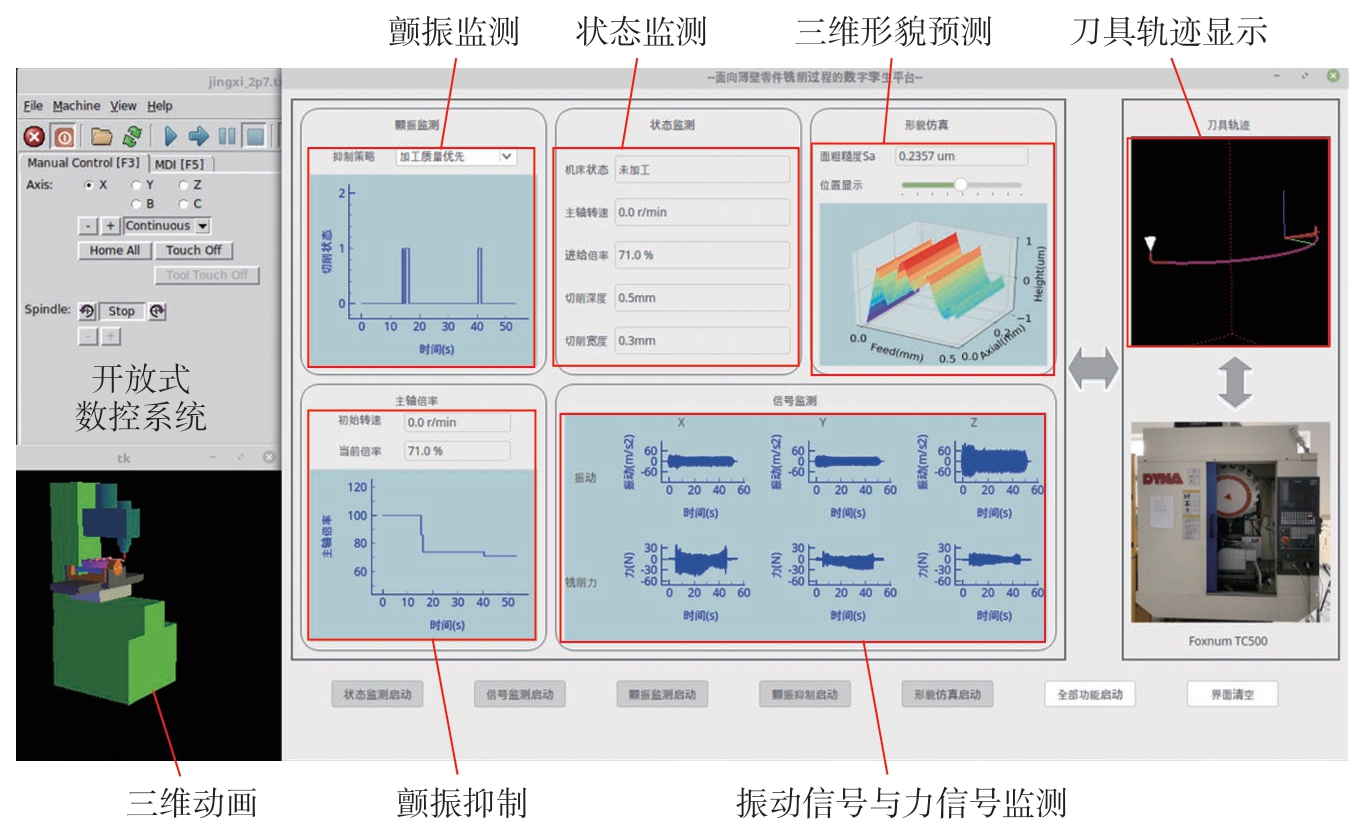

构建数字孪生监控平台,并将其集成至现有的开放式数控系统LinuxCNC中,整体平台界面如图8所示。监控平台具有加工状态实时判别、铣削颤振抑制、三维表面形貌预测和实时显示刀具轨迹、振动信号及力信号等多种功能,对简单薄壁件加工状态进行实时判别。稳定、轻微颤振和严重颤振分别用0、1和2表示,通过主轴转速实时调整可实现铣削颤振抑制,借助于多传感器采集设备和LinuxCNC提供的状态值虚拟引脚,可实现物理机床和孪生体模型之间的双向通信。

图8 数字孪生平台界面

Fig.8 Interface for the digital twin platform

由数字孪生驱动的智能机床涉及多种使能技术和多学科方向,本文构建的孪生体模型侧重于面向铣削颤振和表面形貌预测的数据分析孪生模型,涉及了动力学分析模型和深度学习算法等。本文构建的数字孪生监控平台具有松耦合、模块化和易于扩展的特点,不同服务之间没有固定的绑定关系,也可根据不同的需求在数字孪生监控平台中开发和集成其他智能监控功能,如刀具状态监测、碰撞监测。另外,在本研究的数字孪生平台中,主要针对弧形曲面件及T型薄壁件侧铣进行建模、仿真及验证,将本文研究成果应用至其他薄壁结构,则需对数字孪生模型做相应调整。

2.3 响应时间性能测试

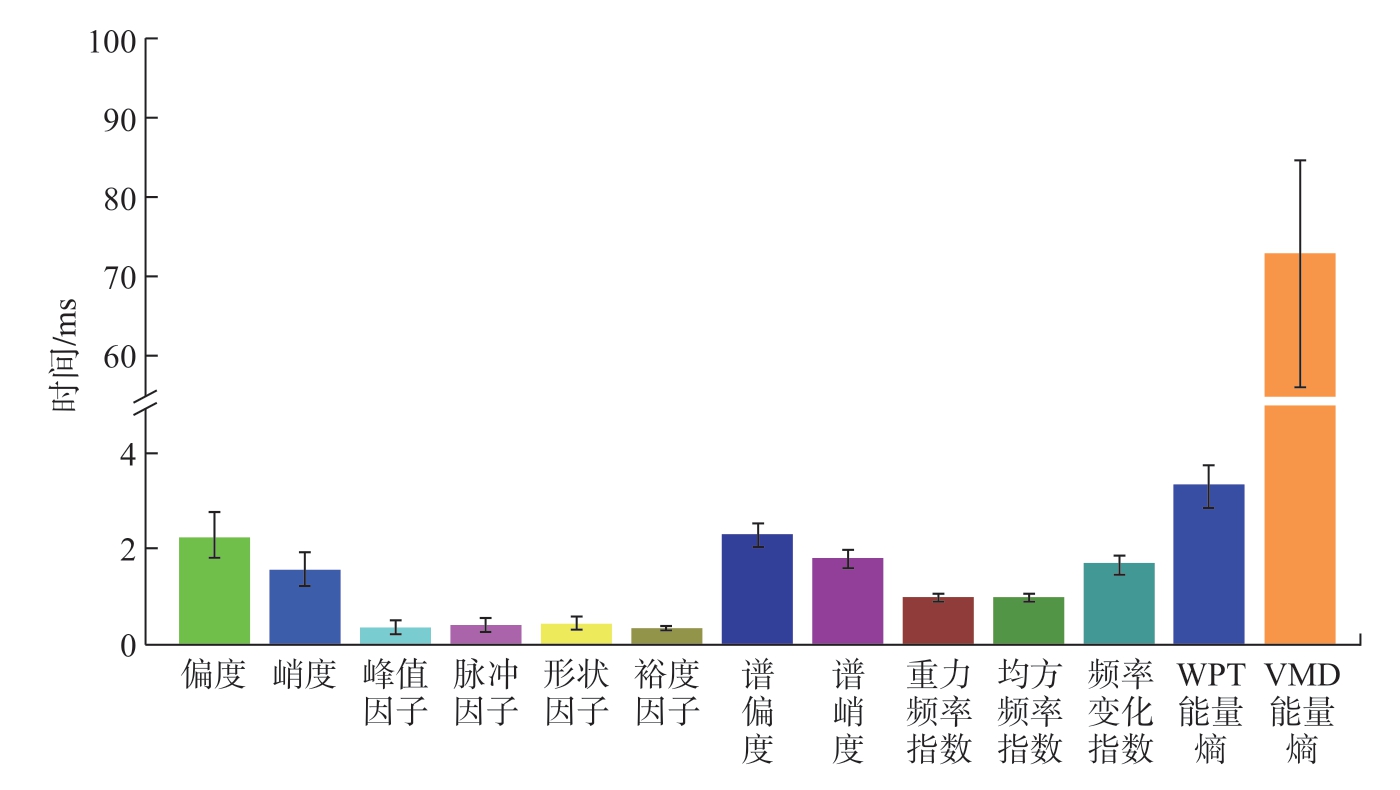

本研究使用工业PC机,配置为32 G内存,i7–8700处理器,2 T硬盘存储空间。在PC机中搭建数字孪生建模和仿真的运行环境,使用Linux操作系统,并扩展了RT–Preempt开源实时内核,通过IgH EtherCAT主站协议栈与各个从站进行通信。在面向薄壁件铣削过程的数字孪生中,实时性对于铣削颤振辨识与抑制等功能至关重要。基于搭建好的数字孪生平台,计算不同特征的计算时间,以表征多通道特征的计算速度,如图9所示。对于时域特征和频域特征而言,同时计算6个通道的特定颤振指标所需时间均小于3 ms。时频域特征计算时间相对较长,对于小波包能量熵特征,其平均计算时间为3.35 ms,而对于变分模态分解能量熵,其平均计算时间为72.47 ms。

图9 多通道特征计算时间

Fig.9 Multi-channel feature calculation time

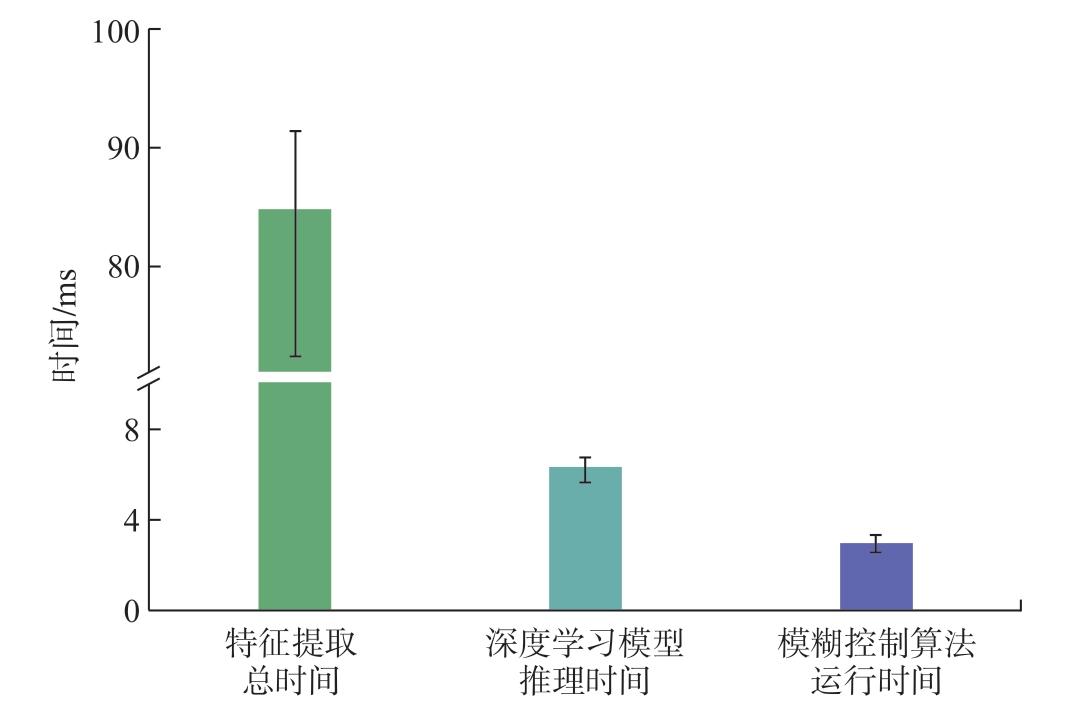

运行数字孪生功能的各实时线程所需总时间如图10所示,特征处理线程即多通道特征计算总时间平均为84.66 ms,颤振监测线程即深度学习模型推理时间平均为6.29 ms,整个颤振辨识过程小于100 ms,其中VMD能量熵的计算时间占据总时间的85%左右,颤振抑制线程即模糊控制算法运行时间平均为2.98 ms。

图10 实时线程运行时间

Fig.10 Running time of each real-time thread

2.4 铣削加工状态监控功能测试

进行薄壁件铣削加工试验,曲面薄壁件的厚度为3 mm,高度为42 mm,长度为80 mm。初始加工参数如表2所示,通过铣削试验验证数字孪生监控平台的有效性和数据孪生模型的在线运行效果,其功能包括铣削颤振辨识、铣削颤振抑制和三维表面形貌预测等。

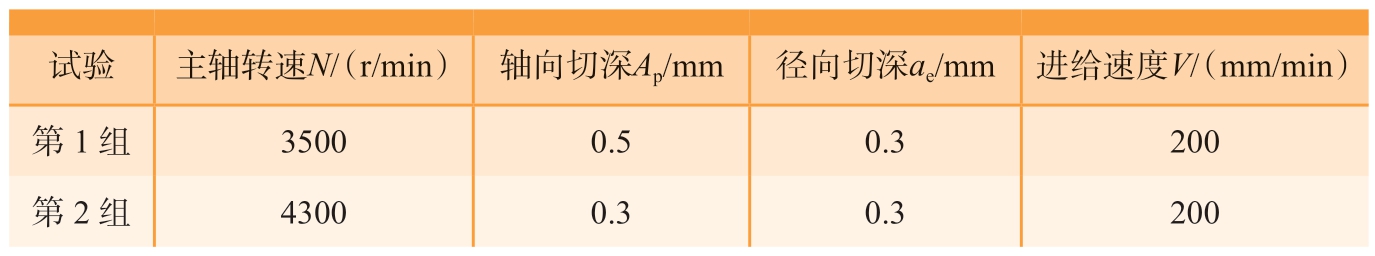

表2 铣削试验加工参数

Table 2 Machining parameters of milling experiment

试验主轴转速N/(r/min)轴向切深Ap/mm径向切深ae/mm进给速度V/(mm/min)第1组35000.50.3200第2组43000.30.3200

两组试验的切削力信号及切削状态如图11和12所示,其中分别以0、1和2代表稳定、轻微颤振和严重颤振3种加工状态。在第1组铣削加工试验中,如果不开启铣削颤振抑制功能,整个切削状态将会处于轻微或严重颤振状态,铣削加工状态可以被有效监测,如图11(a)和(c)所示。在开启铣削颤振抑制功能后,在刚切入时会发生轻微颤振,但是切削状态很快就变得稳定;当加工到3.1 s时,切削状态再次变为轻微颤振,抑制模块使用模糊控制算法连续两次调整主轴转速,从3500 r/min调整到3010 r/min,然后又调整到2590 r/min,同时以相同的比例调整进给速度;在40.1 s时,又发生了轻微颤振,但是转速迅速调整至2485 r/min;与未开启颤振抑制功能的情况相比,铣削颤振得到了有效抑制,如图11(b)和(d)所示。

图11 第1组铣削颤振检测及抑制试验

Fig.11 The first set of milling chatter detection and suppression experiments

在第2组铣削加工试验中,当未开启铣削颤振抑制功能时,刀具切入后在11.6 s和21.8 s之间切削状态处于轻微颤振状态,而在其他时刻则处于严重颤振状态,如图12(a)和(c)所示。当开启铣削颤振抑制功能后,刚切入时仍然出现了严重颤振,但抑制模块通过模糊控制算法迅速调整主轴转速,由4300 r/min调整至3397 r/min,随后又调整至2795 r/min,进给速度也保持了相同的比例变化。在后续的切削过程中,切削状态一直保持稳定,颤振得到了有效抑制,如图12(b)和(d)所示。

图12 第2组铣削颤振监测及抑制试验

Fig.12 The second set of milling chatter detection and suppression experiments

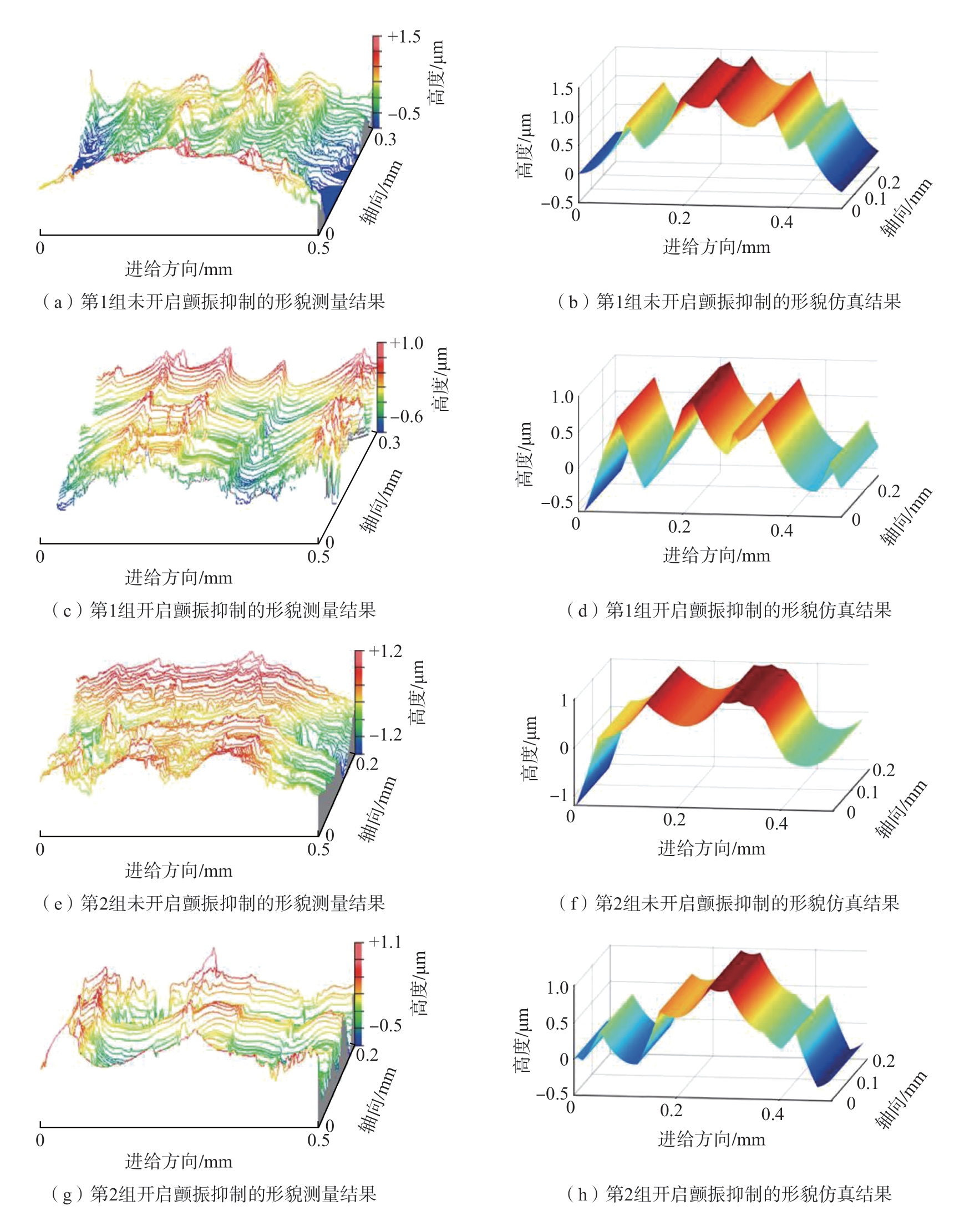

使用Zygo NewViewTM 7300白光干涉仪对薄壁件已加工表面的中间区域进行检测,测量的表面形貌与仿真得到的三维表面形貌在振幅和形状方面均具有良好的一致性,如图13所示。当开启铣削颤振抑制功能后,第1组试验中三维表面形貌的最大轮廓幅值由2.0 μm降到1.6 μm,第2组试验中三维表面形貌的最大轮廓幅值由2.4 μm降到1.6 μm,说明了铣削颤振抑制功能的有效性。在图8所示平台界面中,可以通过滑块选择不同位置的表面形貌进行观察,并计算相应的表面粗糙度值。

图13 表面三维形貌测量与仿真结果

Fig.13 Measurement and simulation results of surface 3D morphology

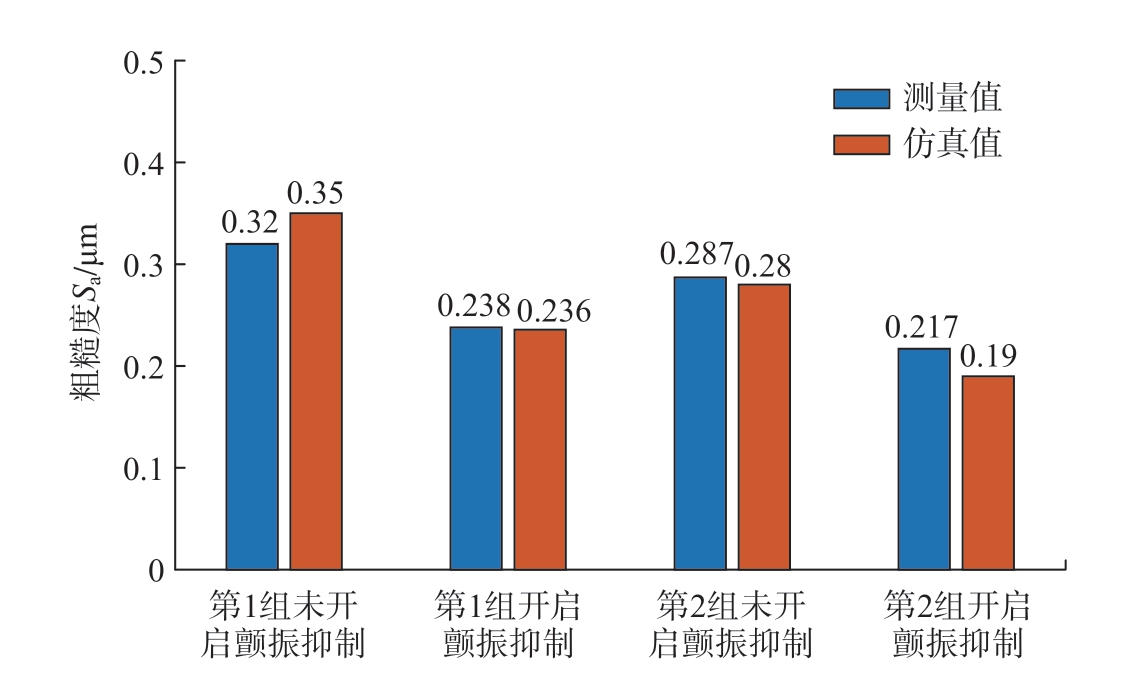

在滤除表面曲面后,计算铣削表面的粗糙度,结果如图14所示。在多组切削试验中,表面粗糙度的仿真值与检测值均较为接近,其误差均小于13%,证明提出的三维表面形貌预测模型在线运行效果良好,且抑制功能开启时两组试验中的表面粗糙度分别降低了0.082 μm和0.07 μm,整体表面质量获得了提升。

图14 表面粗糙度测量与仿真结果对比

Fig.14 Comparison of surface roughness measurement and simulation results

3 结论

(1)本文构建了基于数字孪生的铣削加工智能监控平台,通过多传感器设备、硬件抽象层机制和开放式数控系统提供的状态值虚拟引脚,实现了物理空间与虚拟空间的双向通信,数字孪生监控平台可以获取当前机床运行状态并进行反馈控制。

(2)建立了面向薄壁件铣削的数据分析孪生体模型,通过动力学分析和人工智能算法模型实现了表面形貌预测、铣削颤振辨识和抑制多种功能,实现了多个功能模块的多线程集成。

(3)进行了数字孪生驱动薄壁件铣削加工试验,对数字孪生监控平台的在线运行效果进行验证,结果表明,该平台可以实现对加工过程的监控,且具有较强的可扩展性。

[1] GHOBAKHLOO M.Industry 4.0,digitization, and opportunities for sustainability[J].Journal of Cleaner Production, 2020, 252: 119869.

[2] SISINNI E, SAIFULLAH A, HAN S, et al.Industrial internet of things: Challenges,opportunities, and directions[J].IEEE Transactions on Industrial Informatics, 2018, 14(11): 4724–4734.

[3] TAO F, QI Q L.New IT driven serviceoriented smart manufacturing: Framework and characteristics[J].IEEE Transactions on Systems,Man, and Cybernetics: Systems, 2019, 49(1):81–91.

[4] DAMJANOVIC-BEHRENDT V,BEHRENDT W.An open source approach to the design and implementation of digital twins for smart manufacturing[J].International Journal of Computer Integrated Manufacturing, 2019,32(4–5): 366–384.

[5] KRITZINGER W, KARNER M,TRAAR G, et al.Digital twin in manufacturing: A categorical literature review and classification[J].IFAC-PapersOnLine, 2018, 51(11): 1016–1022.

[6] AHELEROFF S, XU X, ZHONG R Y, et al.Digital twin as a service (DTaaS) in industry 4.0: An architecture reference model[J].Advanced Engineering Informatics, 2021, 47:101225.

[7] ZHANG M, TAO F, NEE A Y C.Digital twin enhanced dynamic job-shop scheduling[J].Journal of Manufacturing Systems,2021, 58: 146–156.

[8] TAO F, QI Q L, WANG L H, et al.Digital twins and cyber–physical systems toward smart manufacturing and industry 4.0:Correlation and comparison[J].Engineering,2019, 5(4): 653–661.

[9] 陈莹,程忱,杜子尧,等.数字孪生产业技术白皮书[M/OL].[2022–03–12].http://www.dijitalelite.cn/h–nd–4325.CHEN Ying, CHENG Chen, DU Ziyao.Digital twin industry technology white paper[M/OL].[2022–03–12].http://www.dijitalelite.cn/h–nd–4325.

[10] SCHLEICH B, ANWER N,MATHIEU L, et al.Shaping the digital twin for design and production engineering[J].CIRP Annals, 2017, 66(1): 141–144.

[11] SÖDERBERG R, WÄRMEFJORD K, CARLSON J S, et al.Toward a digital twin for real-time geometry assurance in individualized production[J].CIRP Annals, 2017, 66(1): 137–140.

[12] ABRAMOVICI M, GÖBEL J C,SAVARINO P.Reconfiguration of smart products during their use phase based on virtual product twins[J].CIRP Annals, 2017, 66(1): 165–168.

[13] MAGARGLE R, JOHNSON L,MANDLOI P, et al.A simulation-based digital twin for model-driven health monitoring and predictive maintenance of an automotive braking system[C]//The 12th International Modelica Conference.Prague, 2017.

[14] DING K, CHAN F T S, ZHANG X D,et al.Defining a digital twin-based cyber-physical production system for autonomous manufacturing in smart shop floors[J].International Journal of Production Research, 2019, 57(20): 6315–6334.

[15] LIU Z F, CHEN W, ZHANG C X, et al.Data super-network fault prediction model and maintenance strategy for mechanical product based on digital twin[J].IEEE Access,2019, 7: 177284–177296.

[16] LUO W C, HU T L, ZHANG C R, et al.Digital twin for CNC machine tool: Modeling and using strategy[J].Journal of Ambient Intelligence and Humanized Computing, 2019,10(3): 1129–1140.

[17] GUO M Y, FANG X F, HU Z T, et al.Design and research of digital twin machine tool simulation and monitoring system[J].The International Journal of Advanced Manufacturing Technology, 2023, 124(11): 4253–4268.

[18] GHOSH A K, ULLAH A S, TETI R, et al.Developing sensor signal-based digital twins for intelligent machine tools[J].Journal of Industrial Information Integration, 2021, 24:100242.

[19] JEON B, YOON J S, UM J, et al.The architecture development of Industry 4.0 compliant smart machine tool system (SMTS)[J].Journal of Intelligent Manufacturing, 2020, 31(8):1837–1859.

[20] ZHANG J, DENG C Y, ZHENG P,et al.Development of an edge computing-based cyber-physical machine tool[J].Robotics and Computer-Integrated Manufacturing, 2021, 67:102042.

[21] LUO W C, HU T L, YE Y X, et al.A hybrid predictive maintenance approach for CNC machine tool driven by Digital Twin[J].Robotics and Computer-Integrated Manufacturing, 2020,65: 101974.

[22] ZHU Z X, XI X L, XU X, et al.Digital twin-driven machining process for thin-walled part manufacturing[J].Journal of Manufacturing Systems, 2021, 59: 453–466.

[23] YU H Y, YU D, WANG C T, et al.Edge intelligence-driven digital twin of CNC system: Architecture and deployment[J].Robotics and Computer-Integrated Manufacturing, 2023,79: 102418.

[24] TONG X, LIU Q, PI S W, et al.Realtime machining data application and service based on IMT digital twin[J].Journal of Intelligent Manufacturing, 2020, 31(5): 1113–1132.

[25] GHOSH A K, ULLAH A S, KUBO A, et al.Machining phenomenon twin construction for industry 4.0: A case of surface roughness[J].Journal of Manufacturing and Materials Processing, 2020, 4(1): 11.

[26] QI Q L, TAO F, HU T L, et al.Enabling technologies and tools for digital twin[J].Journal of Manufacturing Systems, 2021, 58: 3–21.

[27] ZHUO Y, HAN Z Y, AN D, et al.Surface topography prediction in peripheral milling of thin-walled parts considering cutting vibration and material removal effect[J].International Journal of Mechanical Sciences, 2021, 211:106797.

[28] HAN Z Y, ZHUO Y, YAN Y Z, et al.Chatter detection in milling of thin-walled parts using multichannel feature fusion and temporal attention-based network[J].Mechanical Systems and Signal Processing, 2022, 179: 109367.

[29] LIANG M, YEAP T, HERMANSYAH A.A fuzzy system for chatter suppression in end milling[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2004, 218(4): 403–417.

[30] LIN C Y, YEH S S.Integration of cutting force control and chatter suppression control into automatic cutting feed adjustment system design[J].Machining Science and Technology, 2020, 24(1): 65–95.