数字化转型和智能化升级已经成为释放巨大发展动力的重要因素,成为各国对未来全球发展的共识。随着大数据、物联网和云计算等信息技术的发展,信息物理系统(Cyberphysical systems,CPS)被认为是实现智能化的重要手段[1–3],它体现了信息空间和物理空间的相互融合。数字孪生技术为实现CPS的融合提供了有效途径和方法[4–6]。CPS更多地可以看作是一个理念,而数字孪生是一种技术实现,其核心在于构建与物理实体等价的数字化虚拟模型,在线感知制造系统状态,实时分析、预测系统状态,基于优化目标及时作出调控决策,物理环境终端设备精准执行决策指令,由感知模块感知调控后的系统状态形成一个闭环[7–9]。数字孪生的核心价值在于预测,通过高保真度的虚拟模型预测物理实体的演化过程,在此基础上完成不同场景、目标、约束条件下的决策与管控优化。

数字孪生可以涵盖应用对象的整个生命周期过程,包括开发阶段[10](产品设计、资源规划、制造过程设计)、制造阶段[11](生产过程规划、制造过程控制、制造设备维护)、服务阶段[12](性能和健康监测、现场产品的维护和控制、路径规划)和处置阶段[13](生命周期结束后的再利用、再制造和再循环)。由于能在虚拟环境中对物理实体进行假设分析,数字孪生技术已经从最初的制造业延伸到多个领域,如城市管理、环境和医疗等,如图1所示。

图1 数字孪生的应用

Fig.1 Application of digital twins

为了研究数字孪生的发展趋势,统计了2003—2022年期间与数字孪生相关的SCI论文,得出统计结果如图2所示。可以看出,从2003年开始,受限于当时数据采集技术、计算机性能和相关智能算法的不成熟,Grieves教授提出的数字孪生概念并没得到广泛关注。在2012年,美国国家航天局(National Aeronautics and Space Administration,NASA)和美国空军研究实验室(Air Force Research Laboratory,AFRL)合作提出了未来飞机的数字孪生示例,数字孪生开始受到了研究人员的重视。随着相关软硬件技术的发展,从2017年开始,每年论文数量都在飙升,2022年的数量甚至是2017年的20倍。其中,大部分成果来自引领制造业智能化发展的美国、德国和中国,其他国家研究人员贡献了约50%的文章。

图2 数字孪生研究文献统计

Fig.2 Statistics of research literature on digital twins

随着航空飞行器零部件及制造装备的日趋复杂,集成化、智能化程度不断提高,伴随着零件设计、研制、测试、运行和保养等全生命周期管理成本大幅度增加[14]。另外,对于制造装备运行的可靠性和经济性的研究也引起了广泛关注。数字孪生技术为解决上述问题提供了新思路,越来越多的研究人员赋予了数字孪生在制造业的定义,并开展了相关应用研究。庄存波等[15]总结了数字孪生的内涵,阐明了数字孪生在产品设计、制造和服务阶段的实现途径。陶飞等[16]从物理融合、模型融合、数据融合和服务融合方面分析了数字孪生车间理论与关键技术。Negri等[17]赋予了数字孪生在航空航天领域智能制造的定义,总结了数字孪生技术在CPS体系中的定位,为航空领域智能制造研究提供了重要参考。

目前学术界和产业界都在积极开展数字孪生研究,但存在着概念和模型宽泛、关键技术和应用层级不明确等问题。因此,对数字孪生相关研究进行综述分析,有助于为数字孪生技术在制造业的应用和发展提供支持。本文回顾了数字孪生定义的演化过程,介绍了数字孪生相关关键技术的发展,概述了数字孪生在制造业中的应用及其赋能智能制造的新范式,最后提出了数字孪生在制造业的研究展望。

1 数字孪生的定义

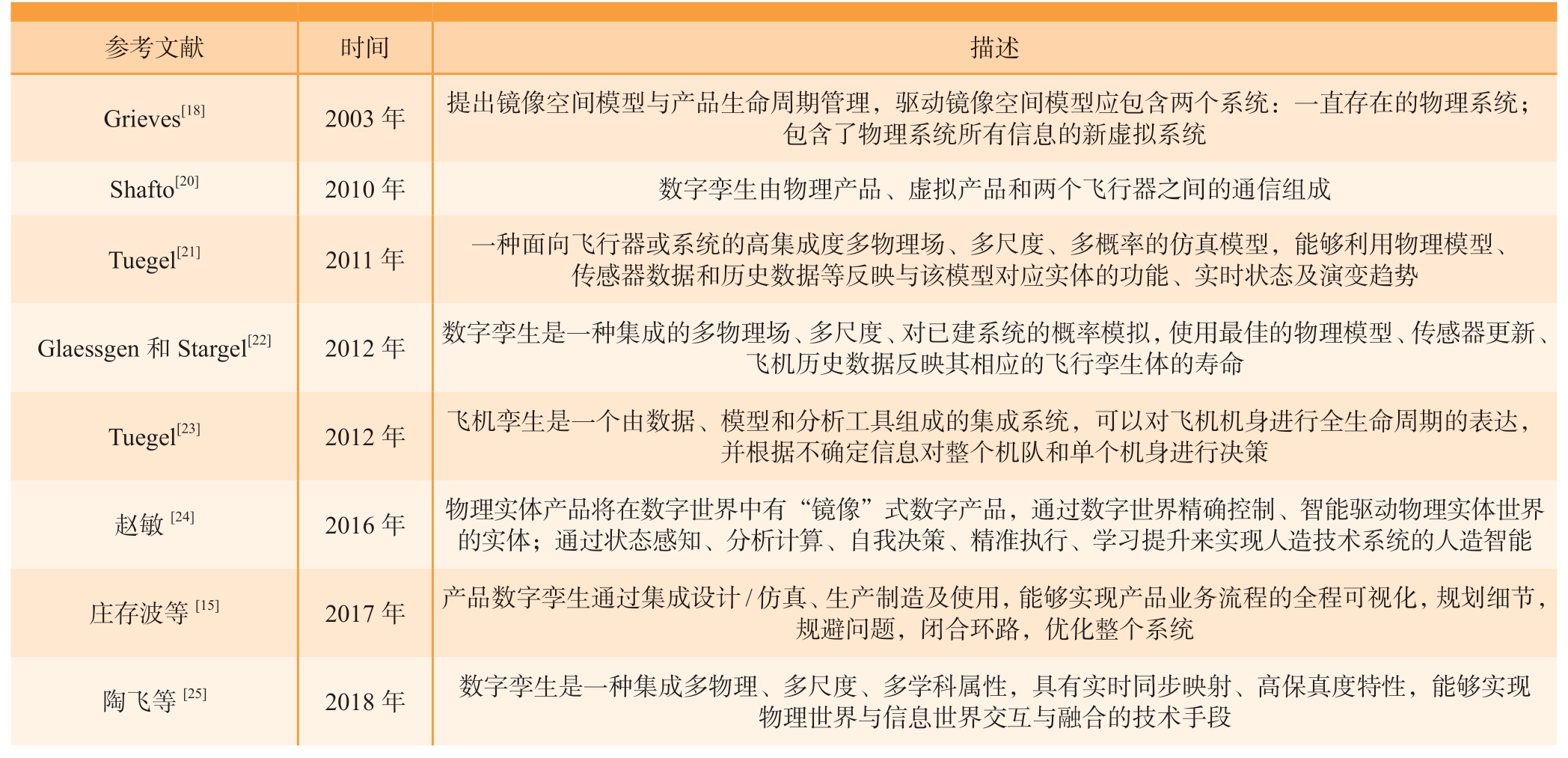

数字孪生概念最早由密歇根大学的Grieves教授于2003年提出,最初被称为“镜像空间模型”(Mirrored spaces model,MSM),其定义是一个物体和它的数字化镜像及两者之间的连接,后来在文献中被定义为数字孪生[18]。由于当时的传感器、建模及计算机等相关技术难以支撑大规模的数据采集与处理,数字孪生在当时并没有得到重视。随着理论研究的深入和相关技术的发展,2010年NASA引入了数字孪生概念对飞行器进行全生命周期的仿真和预测[19]。从此数字孪生引起了广泛关注,其相关理论和技术得到了飞速发展。随着研究的不断深入,不同研究机构和专家学者对于数字孪生的定义也并不统一,由此衍生出多种数字孪生的体系架构,如表1所示[15,18,20–25]。

表1 数字孪生的定义和解释

Table 1 Definition and explanation of digital twins

参考文献时间描述Grieves[18]2003年提出镜像空间模型与产品生命周期管理,驱动镜像空间模型应包含两个系统:一直存在的物理系统;包含了物理系统所有信息的新虚拟系统Shafto[20]2010年数字孪生由物理产品、虚拟产品和两个飞行器之间的通信组成Tuegel[21]2011年一种面向飞行器或系统的高集成度多物理场、多尺度、多概率的仿真模型,能够利用物理模型、传感器数据和历史数据等反映与该模型对应实体的功能、实时状态及演变趋势Glaessgen 和 Stargel[22]2012年数字孪生是一种集成的多物理场、多尺度、对已建系统的概率模拟,使用最佳的物理模型、传感器更新、飞机历史数据反映其相应的飞行孪生体的寿命Tuegel[23]2012年飞机孪生是一个由数据、模型和分析工具组成的集成系统,可以对飞机机身进行全生命周期的表达,并根据不确定信息对整个机队和单个机身进行决策赵敏[24]2016年物理实体产品将在数字世界中有“镜像”式数字产品,通过数字世界精确控制、智能驱动物理实体世界的实体;通过状态感知、分析计算、自我决策、精准执行、学习提升来实现人造技术系统的人造智能庄存波等[15]2017年产品数字孪生通过集成设计/仿真、生产制造及使用,能够实现产品业务流程的全程可视化,规划细节,规避问题,闭合环路,优化整个系统陶飞等[25]2018年数字孪生是一种集成多物理、多尺度、多学科属性,具有实时同步映射、高保真度特性,能够实现物理世界与信息世界交互与融合的技术手段

目前,数字孪生已经成为一个更广泛的概念,其内涵是对制造单元(包括人、设备、产品和工艺等)的虚拟表示,是随着物理实体变化而不断更新变化的虚拟模型,并以同步的方式相互映射。为了降低数字孪生概念被大量定义稀释的风险,文献[12,26–30]综述论文中研究人员整合了数字孪生的定义。特别是Vanderhorn和Mahadevan[31]提出了数字孪生的统一和广义定义,即通过物理系统和虚拟系统之间的信息交换进行更新的物理系统及其相关环境和过程的虚拟表示。

基于数字孪生的不同定义,多种数字孪生模型也相继提出。最初Grieves定义了数字孪生三维模型,包含了物理实体、虚拟空间和信息交互。随后,陶飞提出了具有代表性的数字孪生五维模型,包括物理实体、虚拟空间、孪生数据、连接和服务。其中,孪生数据是将信息数据与物理数据融合分析,使虚拟空间与物理实体的动态行为保持同步;服务模块是针对不同领域、对象的统一化标准封装,供研究人员使用;连接是各个模块之间的信息通道,使得孪生模型能够响应各个领域的需求;虚拟空间是对物理实体多属性的全面描述。也有很多学者提出了不同的数字孪生模型,如表2所示[32–42]。

表2 数字孪生模型特征统计

Table 2 Statistical characteristics of digital twin models

参考文献时间特征Grieves[32–33]2011年产品在物理空间,产品在虚拟空间,以及虚拟空间和真实空间之间的数据连接Tao等[34]2019年五维模型:物理实体、虚拟环境、孪生数据、交互、服务Leng等[35]2020年物理环境控制,虚拟环境模型,信息物理系统同步模型Zheng等[36]2020年物理层、数据提取与集成层、网络层、交互层Lu等[37]2020年物理对象、数字孪生、通信Zhang等[38]2021年数据层、服务层、模型层、物理层Onagi等[39]2022年集成物理资产,集成忠实产品/流程虚拟模型,集成智能层、数据层、企业层Zhang等[40]2022年实体层、辅助层、接口层、数据层、处理层、信息层、算法层、功能层Stark等[41]2019年数字孪生八维模型Madni等[42]2019年定义了虚拟映射的四个层次:前数字孪生、数字孪生、自适应数字孪生、智能数字孪生

Tao等[34]五维数字孪生模型的提出为我国数字孪生的发展提供了研究基础,已经成为研究人员接受并广泛使用的模型。Fan等[43]基于五维模型构建了高动态人机协作的数字孪生,引入机器人运动规划策略,自适应优化机器人运动轨迹,如图3所示。Mei等[44]基于五维模型建立了航空发动机多级旋翼总成同轴度预测模型,设计了具有装配测量和实时导向功能的数字孪生系统。Fan等[45]提出了柔性制造系统数字孪生可视化的体系结构,涉及了生命周期规划、设计、调试和服务阶段的高价值信息可视化方法。

图3 基于五维模型的机床数字孪生系统[43]

Fig.3 Machine tools digital twin system based on five-dimensional model[43]

总之,多数研究旨在提出并完善数字孪生技术的定义和框架。不同行业对数字孪生技术的定义不同,但都有一个共同点,即数字孪生是物理世界与虚拟世界的结合,使得虚拟世界中的孪生模型能够通过数据传输技术实时映射物理世界的实体状态,虚拟环境中的孪生模型会根据物理实体状态变化做出相应决策,这一过程是实时且双向的。制造业对数字孪生技术有着急迫需求,尽管加快了对数字孪生技术的研究,但面对不同制造工艺的需求,仍没有一个通用的标准体系为制造业数字孪生提供平台。

2 数字孪生关键技术

数字孪生是将物理环境与虚拟环境相连,通过虚拟环境的孪生模型实时反映和分析物理制造系统的状态和行为,通过反馈控制实现制造系统的优化和管理。数字孪生具有虚实联动功能,包括以虚映实和以虚控实。为了实现上述功能,数字化建模技术、数据融合技术、状态感知技术、状态预测与调控技术、终端建设技术等关键技术扮演着不同角色。状态感知技术能够在线采集数据;数据融合技术处理不同维度和量级的数据并传输至虚拟环境;数字化建模技术用于创建物理环境的虚拟模型,为数据映射提供载体,实现以虚映实;状态预测与调控技术多数基于机器学习模型开发,通过分析在线数据,预测制造状态的演化情况,基于优化目标形成控制策略;终端建设技术用于接收控制命令并执行相关操作,同时虚拟环境包含人机交互模块,人也可以在虚拟环境发送控制指令,实现以虚控实。数字孪生在虚拟模型、数据驱动和以虚控实方面与传统的仿真模拟技术有显著差异[46],重点体现在状态在线感知、自主决策、精准执行的闭环系统。因此,本节介绍实现数字孪生的五个主要关键技术。

2.1 状态感知技术

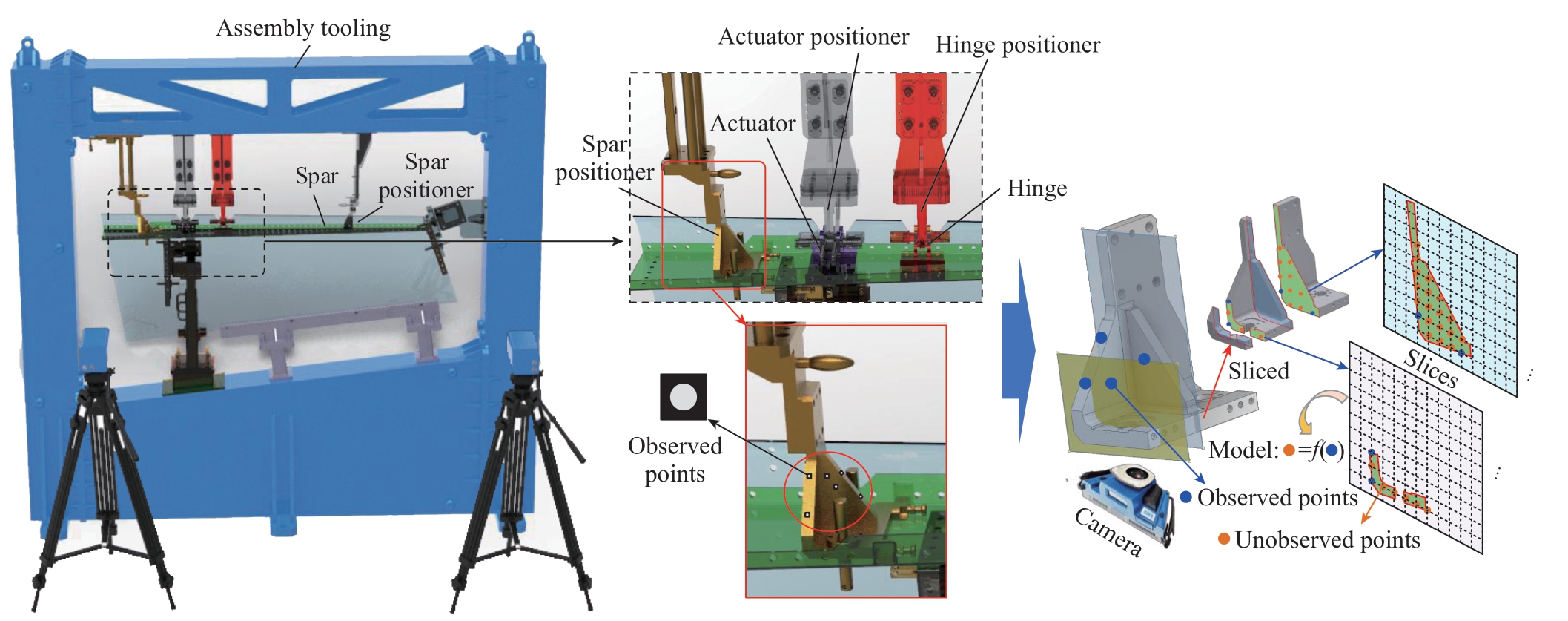

现实物理环境状态感知与识别是实现数字孪生虚实映射中数据传输开始的前提。随着传感器设备的发展,制造过程中多种物理量信号都实现了在线测量,如力、温度、加速度、位移、功率和声发射等物理量。与传统数据采集技术不同,数字孪生系统要求状态感知技术具有实时性,即硬件设备要有足够的采样精度和采样频率,以满足对状态变化的在线感知;软件系统要能结合数据融合技术,实现多源数据信号的在线融合处理,以反映当前制造状态。Li等[47–48]采用多尺度方法对加速度信号和力信号进行分析,都得到了准确的结果。然而,刀具–工件接触区域信号一般难以获取,常规方法采用非接触式传感器记录切削过程中刀柄或工件位移变化。但非接触式信号容易受冷却液影响,亦不适用于车间工况。由于振动信号容易受到传动路径、机床、刀具夹紧结构等产生的低频信号的影响,不能直接用振动信号表征刀具磨损变化,对信号降噪处理方法提出了更高的要求。Dall’ora等[49]提出数字孪生系统的关键是通信与实时数据采集,将传感器与数字孪生系统连接,不同来源的数据及其相关性提供了有关数字孪生产线的状态演化信息。Liang等[50]提出了一种实时位移感知方法,采用相机建立了基于多点观测信息的理论整体位移感知模型,该方法最终用于大型飞机的高精度和效率装配技术,如图4所示。

图4 基于相机的装配过程数据感知方法[50]

Fig.4 Assembly process data perception method based on camera[50]

Lai等[51]提出了一种基于数字孪生的飞机结构健康监测框架,建立了人工智能驱动的载荷识别方法感知结构负载,随后基于高保真代理模型和深度学习技术实现了飞机机翼的数字孪生健康监测。Mehlan等[52]采用虚拟传感器将状态监测和监控与数据采集系统的传感器数据与变速箱模型结合,通过高保真模型的仿真测量实现了基于数字孪生框架的齿轮箱轴承在线负载监测。

从本质上讲,制造过程中采集到的任何物理信号都可用于制造状态的感知和识别,由于受限于复杂制造环境,如加工过程的切削液、零件复杂结构等,传感器难以有效采集关键信息。因此,需要进一步研究传感器设备的硬件配置,使其能够适应复杂的制造环境。另外,需要开发更加准确的状态感知模型,使其能够驱动虚拟环境的几何模型以完全映射物理环境的状态变化情况。

2.2 数据融合技术

产品制造过程中数据规模庞大且具有复杂和多样性,数据融合技术致力于将大规模的、异构的、不精确的、不一致的甚至互相冲突的数据整合成准确、可靠、一致且有价值的数据。在物理世界中,对物理实体状态数据的采集是数字孪生技术的基础,利用大数据等各种数据处理技术可以对数据进行筛选、处理、存储和交互,将采集的物理量信号经过数据融合技术处理后,一部分用于驱动孪生模型映射现实物理环境状态,另一部分用于驱动智能算法实现制造状态预测与调控。Söderberg等[53]提出了保证制造过程数字孪生几何模型精度所需的功能和数据模型,包括实时数据提取、性能仿真优化技术等,使其允许从大规模生产转向个性化生产。

高精度传感器数据的采集、处理与传输是串联整个数字孪生系统的基础。温度、压力、振动等各类型传感器的分布和网络的构建要准确、快速且安全。Wang等[54]以切削力为监测信号,采用连续隐马尔可夫模型(Continuous hidden Markov model,CHMM)作为诊断方法,对铣削过程中的刀具磨损进行了监测。Du等[55]提出切削力的分布在不稳定状态下具有白噪声行为,并将此用于颤振监测。同时,搭建实时、稳定、可靠的数据传输网络,将物理实体的状态信息传输至上位机,供其处理分析具有十分重要的意义。

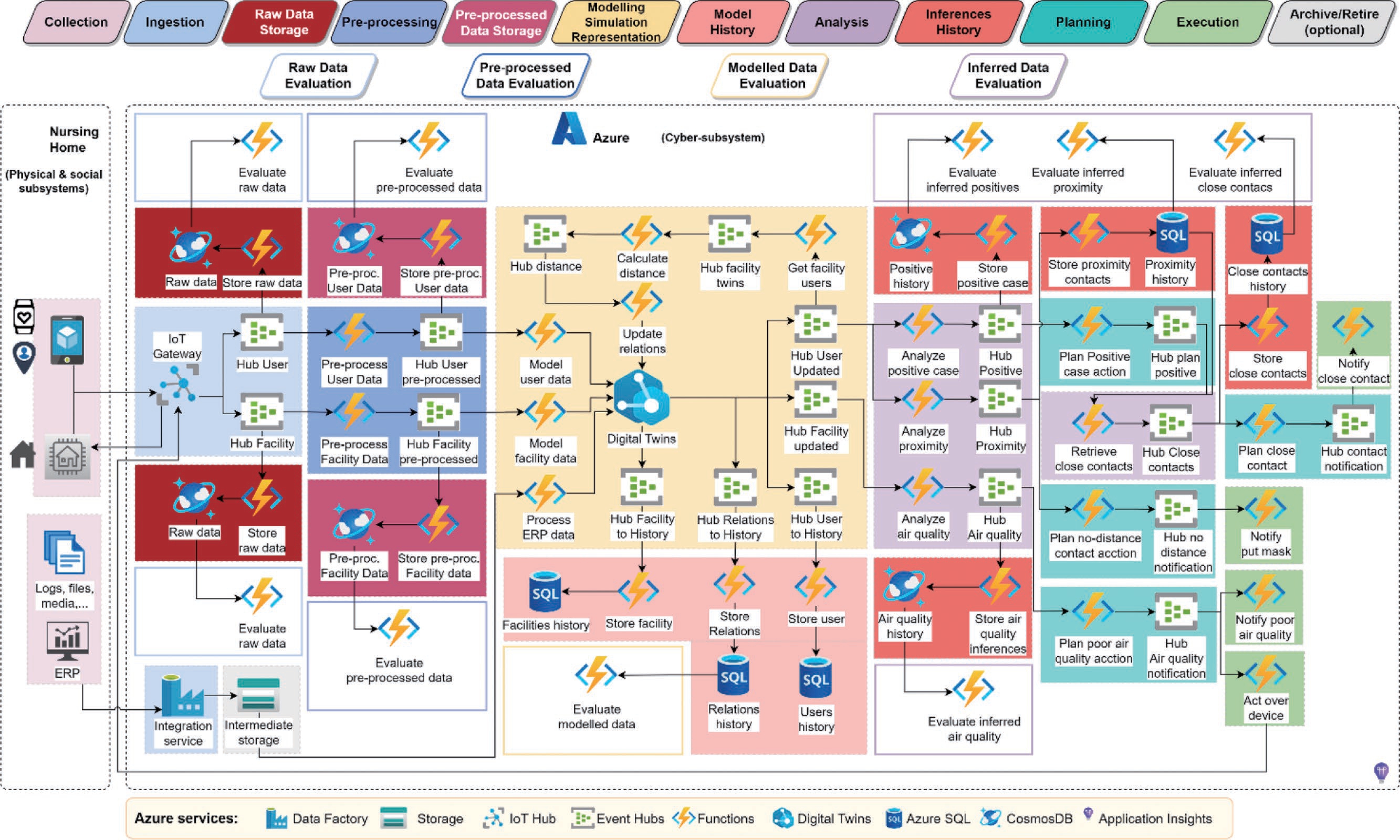

传统数据融合技术包括概率融合(如贝叶斯融合)、信念推理融合(如Dempster–Safer理论)和基于粗糙集的融合[56]。然而,产品加工过程数据具有多源异构特点,要保证数据质量,减小数据不确定性,统一数据标准,提高数据可用性,消除信息孤岛,增强数字孪生模型的数据管理能力[57]。从数据处理角度来看,数据融合是推动数字孪生的关键技术之一,是将感知数据传输至高级智能算法识别与决策的桥梁。如Macías等[58]提出了一种数字孪生系统数据融合模型,如图5所示,解决了两个问题:(1)辅助孪生系统架构设计,侧重于数据管理;(2)评估数据融合系统,确保执行数据融合任务的质量。

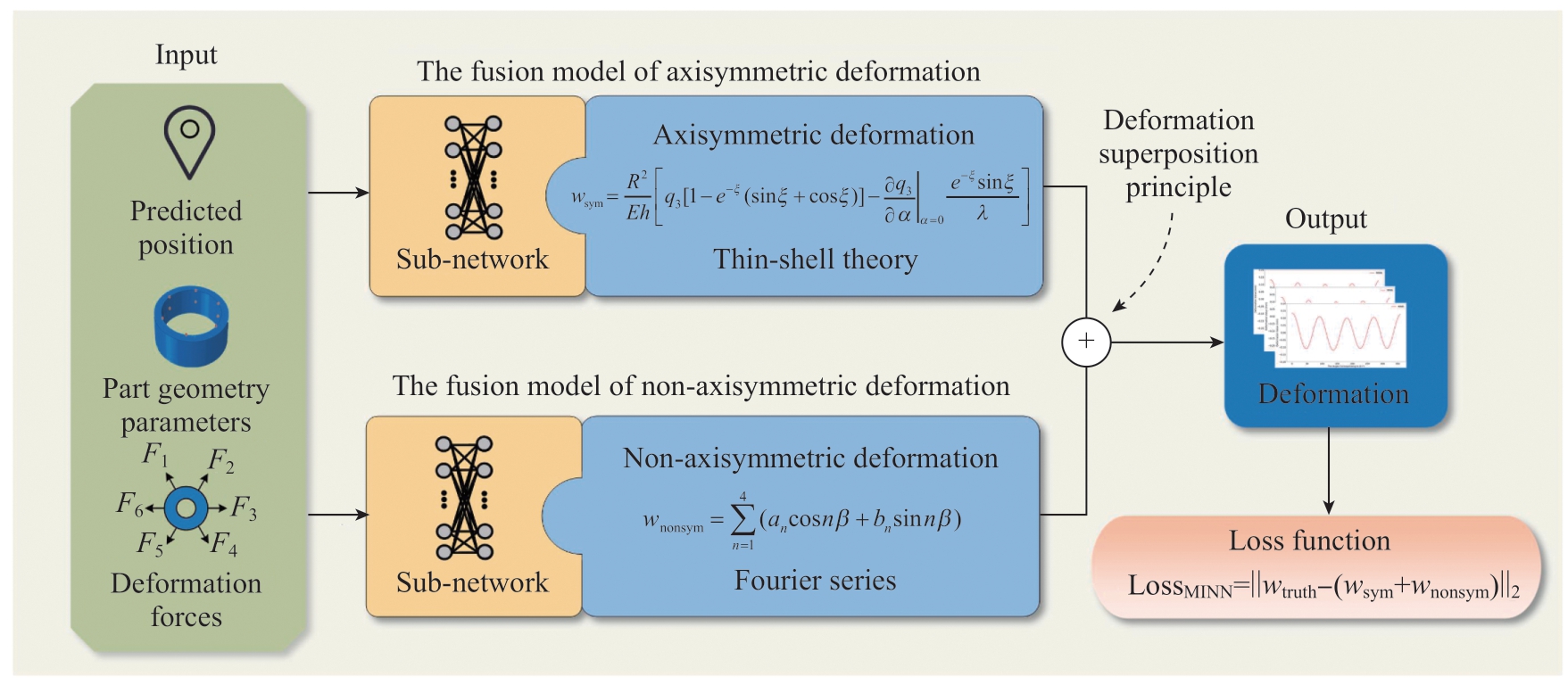

图5 数字孪生系统数据融合设计和评估方法框架[58]

Fig.5 Framework for data fusion design and evaluation method of digital twin systems[58]

随着大数据、云计算和人工智能等技术的发展,机器学习和深度学习方法是提高数据融合效率和应用效果的有效手段[59–61]。Kuljanic等[62–63]用几个传感器进行了一系列铣/磨试验,以检测颤振的发生。传感器包括旋转测力仪、加速度传感器、声发射和不同组合的电力传感器。Lu等[64]基于深度强化学习方法建立了一个参数优化模型,它能给出响应不同切削条件的决策。Ni等[65]提出了一种机制信息的机器学习模型,预测环形零件加工变形,融合变形机理及几何特征信息,基于博壳理论和傅里叶级数建模,如图6所示。数字孪生模型的感知数据融合后,可以将传感器融合数据增强,获得更好的信号质量。

图6 多机理信息融合神经网络模型[65]

Fig.6 Multi-mechanism information fusion neural network model[65]

综合上述分析,数据融合技术是实现物理环境多状态数字孪生以虚映实功能的核心。当前数据融合技术能够处理多源传感器采集的异构数据,例如,切削力、切削温度、加速度和声发射等物理量数据,物理量数据融合后驱动孪生模型以映射当前物理环境状态。但随着数字孪生技术精度的不断提高,目前数据融合技术对于多源数据的处理精度和效率还有待进一步提高,简单的归一化和确定权重系数的方法难以满足需求。在未来,制造业数字孪生系统需对多学科多维度数据进行统一表征,除相关物理量数据以外,还需融合物理环境衍生数据、常用工业软件数据和人机交互数据等,确保融合后的数据具有良好的扩展性和兼容性。

2.3 数字化建模技术

在数字孪生的虚拟空间中可以观察物理实体的变化情况,而数据可视化的载体为孪生几何模型。因此,数字孪生虚拟环境模型的意义在于为物理实体创建在虚拟环境的映射。数字化建模技术作为虚拟环境建模的主要手段,在数字孪生建模背景下主要提供几何建模技术。在虚拟环境创建各个物理实体的孪生几何模型,以创建一个更大的虚拟模型作为数据载体[66–67]。根据制造系统的应用需求不同,数字孪生建模的侧重点也不一样,数字化建模技术可分为形状建模和高保真建模。

形状建模主要是物理实体在虚拟环境的几何建模。Haag等[68]将CAD几何模型与实际测量数据相结合生成了数字孪生模型,作为加工单元在虚拟环境的几何表征。除了常规CAD几何建模方法外,相机和扫描仪通过生成三维点云来详细描述被扫描物体的表面形态,其建模方法在快速建模方面有着广泛应用。激光扫描建模的优点是快速建立复杂形状的几何模型,常应用于机床等大型结构的几何建模。Arvanitis等[69]通过三维扫描技术构建了具有几何特征的工业三维模型。Salem等[70]采用激光扫描技术对室内物体进行三维识别,构建了制造系统的数字孪生模型。

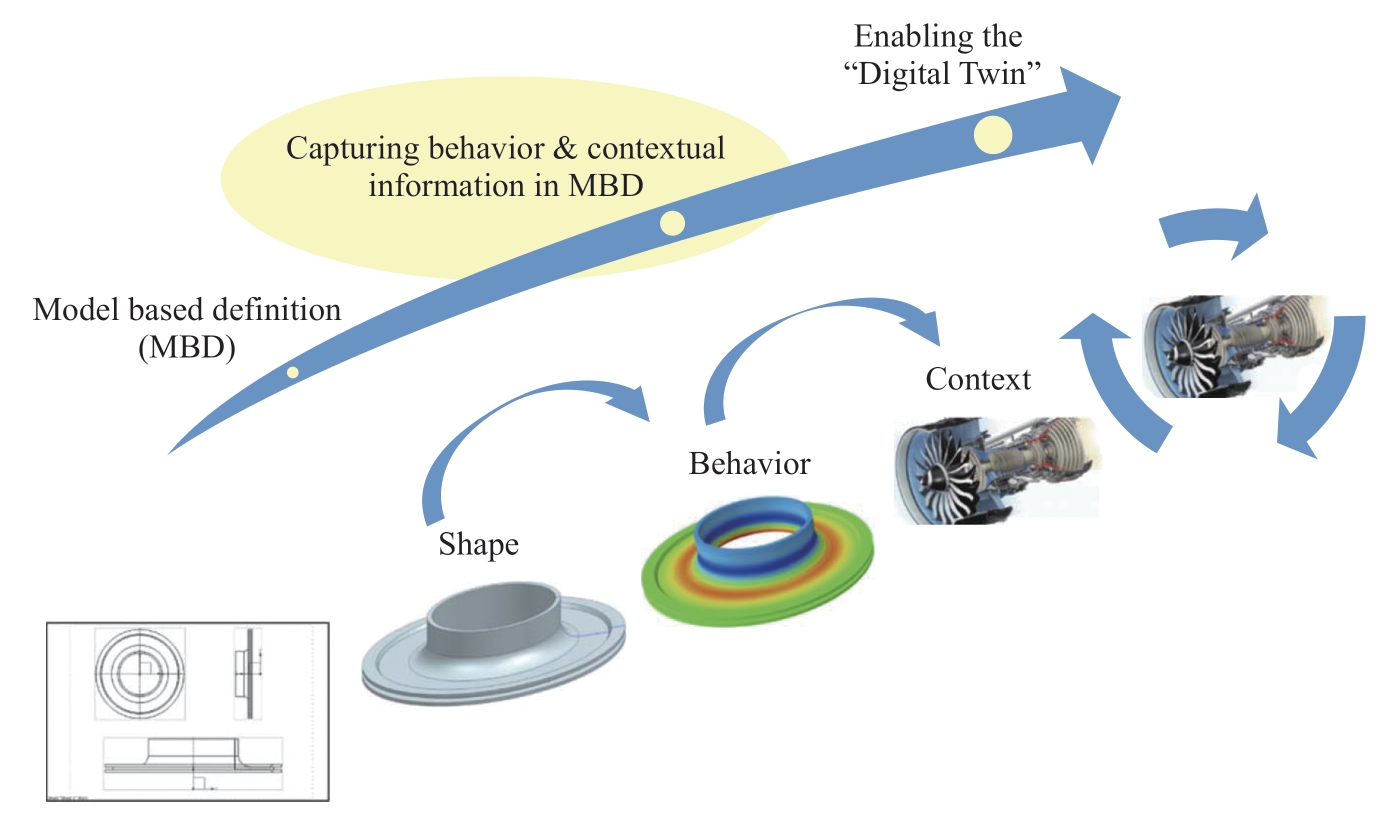

在加工过程的数字孪生中,高保真建模主要包括两种,即尺寸建模和公差建模。前者用于工件尺寸分析,后者主要应用在皮肤模型上。Gopalakrishnan等[71]提出了过程建模和表征技术,抓取制造过程诱导产生的应力分布运用在涡轮盘组件设计中,并在数字孪生的全生命周期分析中利用这些信息,如图7所示。Hu等[72]基于数字孪生建立了叶盘模型,提出了一种整体叶盘动态特性实时标定方法,结合故障预测与健康管理,在数字孪生动态更新方面展现了强大的应用潜力。因此,虚拟环境几何模型作为数字孪生系统的载体,提供了模型数据可视化与分析能力,为产品制造过程中状态演化的识别和管控提供了重要基础。

图7 捕获行为定义过渡到数字孪生的架构[71]

Fig.7 Architecture for capturing behavior definitions and transitioning to digital twins[71]

物理实体模型的数字化建模技术是数字孪生建模的基础,在此基础上还需集成物理、行为和规则模型,各维度相互关联、组合、集成,形成高保真度、互联互通的数字孪生模型。上述研究的多维度建模技术能够匹配不同时间跨度的物理过程以映射众多科学问题,能够均匀调节数据在不同模型的连接过程,比单一尺度下的仿真模型具有更高的精度和适配性,集成至数字孪生系统后将为数字孪生系统的数据映射和驱动提供载体。

2.4 状态预测与调控技术

在数字孪生系统的五维模型中,服务是整个系统闭环的重要环节。制造业中体现的服务就是制造过程中状态的预测与调控。在虚拟环境中,需要根据现实物理世界的当前数据预测接下来的状态情况,并通过智能算法做出决策以调控当前状态,接近预测目标。由于机器学习方法在处理复杂数据关系的建模通力非常强大,因此用于建立制造过程与质量之间关系的研究也很多[73–75],例如人工神经网络[76]、支持向量机[77]、随机森林和朴素贝叶斯分类[78]等浅层机器学习方法,以及深度信念网络[79]、自动编码器[80]、卷积神经网络[81]和循环神经网络[82]等深度学习网络。机器学习的时效性和准确性能够满足数字孪生的状态预测与调控需求,因此许多研究人员开展了相关研究。

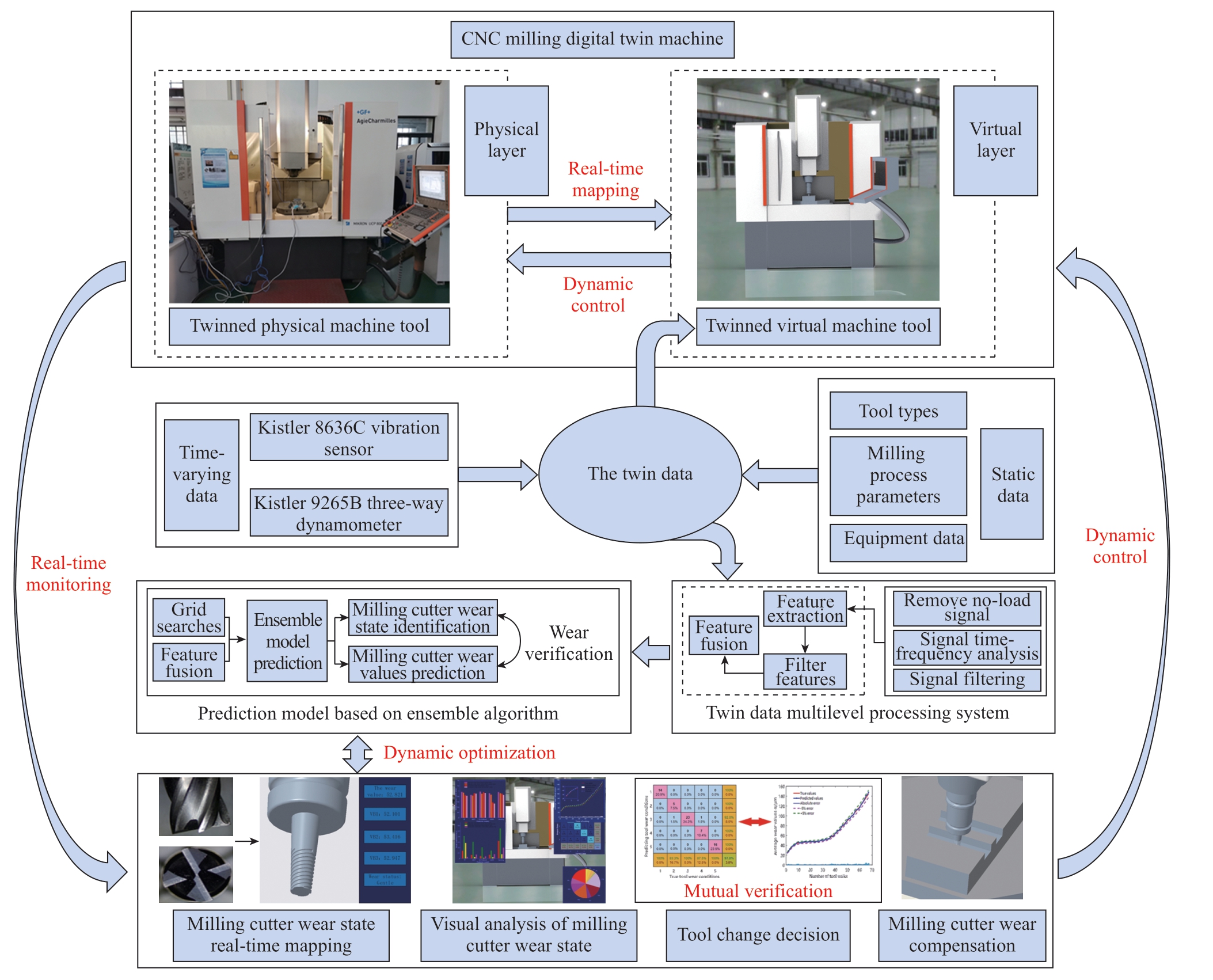

Zheng等[83]提出了一种铣削加工参数智能识别算法,通过力传感器求解当前加工的径向切宽、轴向切宽和刀具跳动情况,实现了考虑刀具跳动效应的切削力数字孪生模型。Zi等 [84]提出了一种基于机器学习的数字孪生刀具磨损预测方法,将采集的多源数据进行训练并集成至数字孪生虚拟环境,通过回归和分类实现了刀具磨损状态的在线预测,为换刀决策和刀具补偿策略提供了有力参考,如图8所示。Peng等[85]提出了航空发动机在线故障监测的数字孪生模型,基于Fos(Fast orthogonal search)–Based ARMA(Autoregressive moving average)数据驱动方法提高模型的训练和预测精度,通过在孪生环境实时生成动态边界以实现故障监测。Liu等[86]基于强化学习提出了一种壁板类零件的加工变形控制方法,通过强化学习模型决策获得精加工余量的优化分配以控制零件剩余刚度。虽然提出的方法还未应用于数字孪生系统,但在未来可以将该方法集成至数字孪生系统,为面向加工过程的数字孪生系统做决策提供技术支撑。Zhu等[87]建立了具有注意机制的双向门控循环单元时间序列预测模型,灵活分配参数权重,准确预测产品质量并评价工艺流程,快速生成优化控制方案,基于数字孪生驱动方法实现了与产品质量相关的工艺参数优化。

图8 基于数字孪生的刀具磨损预测流程[84]

Fig.8 Process for predicting tool wear based on digital twins[84]

目前,机器学习被认为是实现制造状态预测与调控技术的有效手段之一。综合上述分析,根据多源数据的制造过程状态预测技术已经实现,不断有研究显示,状态的预测效率和精度有大幅度提高。但在状态调控技术方面,强化学习等方法建立物理量与加工状态之间的联系仅能在虚拟环境下自主做出状态调控指令,要在现实环境执行调控指令还需要能够接受调控指令的物理终端并精准执行。

2.5 终端建设技术

终端设备是数字孪生系统闭环的关键,其采集的数据经过融合、分析和决策后,产生的相关指令及结果将再传输至物理空间的终端设备。这就需要终端设备有高效的数据感知技术及有效的终端表现技术,要求终端设备能够实时采集并传输状态数据,为数字孪生的“以虚映实”功能提供数据支撑;并要求终端设备能够及时执行并显示相关指令和结果,实现数字孪生技术的“以虚控实”功能。

在制造业中,智能终端的设计对象主要是刀具、夹具和机床。刀具与工件直接接触从而产生切削作用,与传统刀具不同,智能刀具可以感知加工过程中工件的状态变化[88–90],如切削力、切削温度等。采集感知数据后传输至上位机进行处理与分析,建立刀具磨损状态与工件加工质量的关系模型,为调控加工工艺,提高加工质量的反馈控制提供技术支撑[91]。在数据感知方面,Wang等[92]以石英谐振器传输信号测量车削中的力信号,实现了制造和检测硬件的集成。Seemann等[93]在刀具涂层夹面上混合了铁磁性薄膜,通过混频技术监测加工过程中磁导率的变化规律,从而感应切削区域温度变化。Albertelli等[94]开发了一种感知振动信号的铣刀,采用驻极电容作为加速度传感器,通过感知电容极距变化感知振动状态。在数据处理与反馈控制方面也有相关研究,为机床切削参数调整提供一个自动反馈环节。Radecki等[95]开发了一种具有自适应正反馈控制的电驱动器,在此基础上设计了可以主动抑制振动的智能刀架。Song等[96]提出了一种刀具磨损补偿方法,设计了一个微进给刀架结构执行补偿指令。Zhang等[97]开发了一种智能刀柄,如图9所示,通过将自动半导体应变片嵌入具有数据采集单元的标准刀柄中,设计了机械结构解耦四分量铣削力,为刀具状态智能监测提供了一种解决方案。上述研究实现了切削力、切削温度、振动等的状态感知以及补偿策略的执行,为制造过程数字孪生系统在刀具端的虚实互联提供了软硬件支撑。

图9 智能刀柄机械结构及其采集模块[97]

Fig.9 Intelligent knife handle mechanical structure and its acquisition module[97]

智能夹具是集成传感器与执行器的一体化系统,能够根据外部载荷变化做出响应并主动调整定位、夹紧和支撑元件,主动控制加工过程中出现的不稳定工况。Wang等[98]最早提出了基于线性制动器和伺服电机的动态夹紧系统,该系统具有传感反馈功能,通过监测切削力大小来改变夹紧力以实现变形实时控制。Luo等[99]针对压气机叶片设计了一个增强系统刚度的方法,通过对叶片施加轴向拉力增强工件和夹具系统的刚度和固有频率。Gonzalo等[100]开发了自动装夹单元,通过装夹反力信号驱动液压装置调整夹紧力实现闭环控制。Brecher等[101]设计了两轴动态夹具,根据提出的补偿算法采用压电驱动器控制主轴振动对切削系统的影响。目前对于智能夹具的研究多数是在夹具端实现传感反馈和控制功能,为数字孪生的终端建设技术提供研究方案。

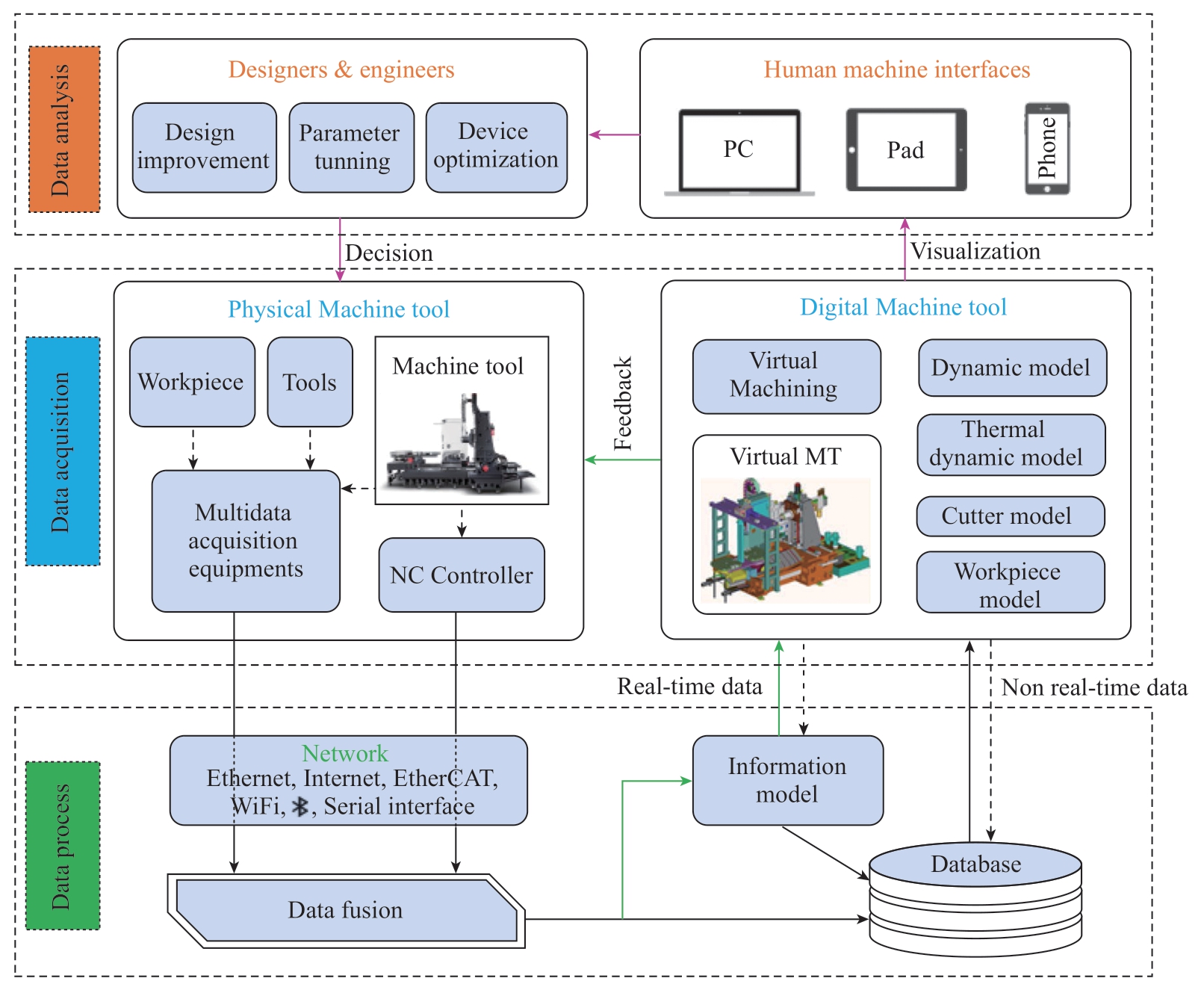

智能机床是智能夹具和智能刀具的载体,且数控机床在加工过程中也有很多可监测数据能够反映加工状态。数控机床在加工过程中产生大量数据。据统计,一台加工中心每天产生约10 G数据,这些数据与G代码指令、加工质量、加工精度和加工效率相关[102]。Ghosh等[103]提出机床数字孪生必须能够在历史信号数据集中学习所需的知识,再与机床搭载的传感器进行信号数据的实时交互,以及适应数据传输延时。Schmucker等[104]将机床集成多个外部传感器后获取机床内部数据和传感器数据,识别了加工过程中刀具的刀尖频率以及机床负载,智能监控机床加工过程。Tong等[105]提出了一种基于智能机床数字孪生的实时加工数据应用于服务,采用多传感器融合技术进行实时数据采集和处理,数据传输和存储使用MTConnect协议和组件完成,最终用于机床动力学、轮廓误差和补偿等方面的数据分析和优化。制造业数字孪生系统的终端建设技术中,智能机床的研究进展迅速,能够实现加工过程中机床的状态感知和预测。对于加工过程的数字孪生系统应集成刀具、夹具和机床终端的软硬件环境,形成完善的终端建设技术,为数字孪生系统的感知和执行阶段提供技术支撑(图10)。

图10 智能机床数字孪生框架[105]

Fig.10 Framework of intelligent machine tool digital twin[105]

数字孪生技术在2010年开始被广泛研究,数字孪生各项关键技术的发展水平不一致。其中,用于实现以虚映实的相关关键技术发展较快,如数字化建模技术、数据融合技术和采集与传感技术。用于以虚控实的相关关键技术发展缓慢,如状态预测与调控技术和终端建设技术。另外,数字孪生的关键技术之间的紧密性差,有些关键技术单独与传统的建模仿真可视化等技术相比区别度不大。因此,需进一步突破关键技术并加强各个关键技术之间的联系,突出数字孪生技术内涵,为数字孪生技术提供支撑。

3 数字孪生在制造业中的应用现状

目前,数字孪生技术在制造业中最为活跃。空客和波音正在制造数字孪生飞机,通用电气正在开发数字孪生发动机。制造业的数字化加速了复杂虚拟产品模型的实际应用,贯穿于产品生产的整个周期,主要体现为制造车间级、产线级和单元级三个尺度的数字孪生。在国内,北京航空航天大学[106–108]、哈尔滨工业大学[109–111]、南京航空航天大学[112–114]、重庆大学[115–117]、东华大学[118–120]和哈尔滨理工大学[121–123]等高校在不同尺度均开展了大量研究,促进了数字孪生在制造业智能化中的应用。

3.1 制造车间级数字孪生

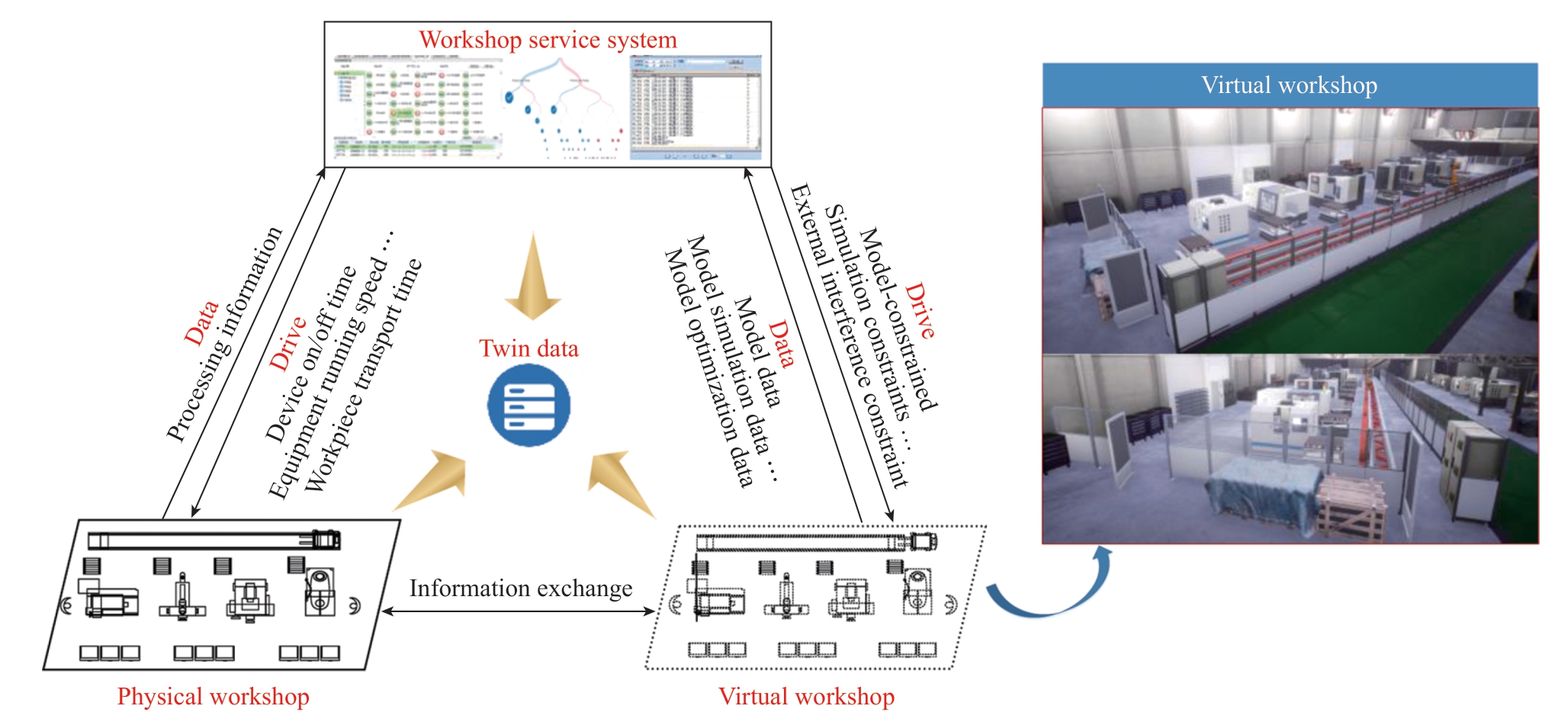

车间系统级数字孪生是通过集成产线级数字孪生或单元级数字孪生而形成的智能平台,其主要研究目标是减小能耗、提升效益。物理车间是一个复杂系统,包括制造设备(如机床、机器人)、工件、人员、工具和环境等[124]。智能车间孪生体建模是将数字孪生应用于车间的概念设计,将信息世界的生产要素管理、生产活动计划、生产过程控制等分析结果与物理世界制造活动交互和融合,从而实现车间智能化生产与精准服务的功能。车间系统级数字孪生技术可以处理车间内大规模离散优化的问题,典型应用场景是车间的调度和管理[125]。

Tao等[34]提出了数字孪生车间的概念、组成、运行机制和实现技术。Zhang等[126]提出了面向智能车间的产品制造数字孪生(Product manufacturing digital twin,PMDT),包括了5个模型:产品定义模型、几何模型、制造属性模型、行为规则模型和数据融合模型。其中,制造属性模型用来描述车间的非几何属性,如能耗、产品质量和加工方法等。与常规数字孪生五维模型相比,PMDT建模方法更注重车间中复杂属性和关系的描述,符合车间建模中各个元素的需求。Yu等[127]提出了一种面向航空航天机加工车间的智能制造体系结构,描述了其运行机理,探讨了子系统之间、系统与外部环境之间的关系,形成了车间运行、演化、优化、管控的基本原理和方法。Wang等[128]提出了一种智能工厂架构,将工业网络、云计算和监控终端与智能车间对象(如机床、运输设备和产品)结合在一起,灵活地重新配置制造系统。Liu等[129]结合数字孪生技术和物联网开发了一种车间调度算法(图11),能够快速高效地制定工艺规划,缩短产品生产周期中的运输和待机时间,提高了各个生产单元利用率。Zhang等[130]提出了数字孪生驱动的智能制造车间,将信息计算技术与低碳制造相结合,通过孪生车间对产品加工工艺方案进行验证和优化,实现了智能制造车间的节能减排。随着我国“碳达峰碳中和”等重大战略决策的提出,绿色可持续的产品制造模式成为机械制造的主流模式。基于数字孪生技术的车间级数字孪生在产品全生命周期绿色制造模式方面有着巨大潜力。Li等[131]提出了数字孪生驱动的智能绿色绩效评价方法。陈晓红等[132]提出了基于数字孪生的智能运维决策系统,实现了车间设备预测性维护和寿命预测等功能,具有较好的虚实交互性能和精准服务。绿色制造对于生态文明建设意义重大,基于车间级数字孪生的制造系统通过对车间各模块的监测及评估、绿色特征表征、报废回收机制等手段,在虚拟环境验证车间运维策略的合理性和可行性,减少人力和资源成本,推动制造业向绿色制造转型。

图11 数字孪生在制造车间的应用[129]

Fig.11 Application of digital twins in manufacturing workshops[129]

车间作为制造业的关键,对其数字孪生技术的开发已开展了大量研究。现如今,依托各项数字孪生关键技术的发展,制造车间级数字孪生技术初步实现了以虚映实,在车间调度、生产活动计划和能耗等方面也能做出相应的决策。由于制造车间的物理环境复杂多样,各个物理设备的控制系统不同,且虚拟环境预测和决策能够覆盖的物理设备有限,还远未达到以虚控实阶段。这需要状态预测与调控技术和终端建设技术的进一步突破,并在制造车间部署物理设备系统的一体化结构网络,为以虚控实提供技术保障。

3.2 制造产线级数字孪生

产线级数字孪生系统的重点在于多个制造单元之间的关系建模,重点突出多个单元级孪生系统的协同分析与控制。在虚拟环境映射方面,主要包含产线仿真环境和数字孪生模型的构建[133]。在“以虚控实”方面,包括产线多单元耦合分析、产线布局优化、产线状态监控与预测和产线调度与优化等[134]。

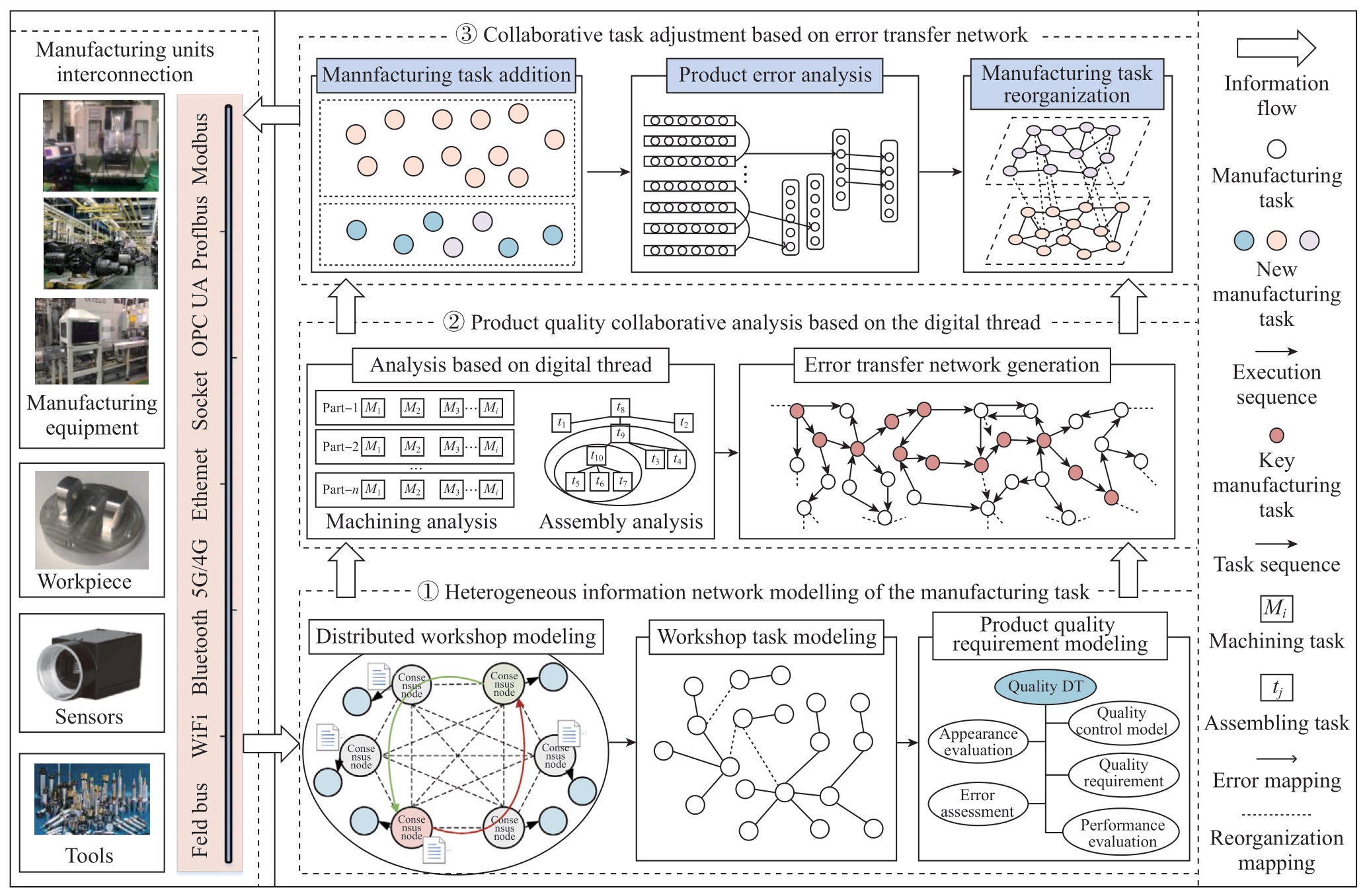

Xie等[135]提出了一种几何–物理–行为–信息控制的数字孪生四维融合建模方法,设计了离散制造生产线的数字孪生系统体系。该方法可以描述物理实体的几何与物理特征和行为机制,控制逻辑与虚实映射规则,为智能交互提供了重要支撑。Kim等[136]开发了一种生产线仿真环境搭建模型,包括自动模型合成接口和生产线生成器,能够创建容量和逻辑模型实现产线制造仿真。Bao等[137]提出了产线多粒度数字孪生模型的建模和操作方法,利用自动化标注语言对产品加工单元建模,阐述了产品、工艺和资源之间执行操作的原理。Yan等[138]提出了一种基于数字孪生的生产线快速定制设计方法,通过数字孪生网络感知物理设备状态,实现物理世界与虚拟空间的秉性控制。Jung等[139]基于数字孪生框架建立了生产线仿真分析方法,虚拟环境的仿真反映了生产线现场实际特点,真实复制了现实环境,通过遗传算法优化并应用基于知识的约束来跟踪工作量,提高了产线的生产效率。Guo等[140]研究了离散制造产线布局的优化方法,通过孪生数据融合、信息与物理交互融合、数据分析与优化等方法解决了产线布局问题。Zhuang等[141]提出了产线数字孪生构建与应用的实现框架,详细阐述了3种关键的实现技术:五维建模、基于3D可视化的车间运行状态实时监控、利用马尔科夫链进行产线运行状态预测。Liu等[142]提出了数字孪生产线中制造单元之间的协作理论和方法,利用异构信息网络对制造任务建模,分析制造过程中产品质量信息,并根据分析结果对后续制造任务进行调整,提高了生产效率,实现流程如图12所示;所提出的数字孪生模型能够基于数字线程分析加工装配过程,识别产品误差源并动态重构生产任务,大大提高了产品研发效率。

图12 数字孪生制造单元之间分布式协作实现流程[142]

Fig.12 Implementation process of distributed collaboration between digital twin manufacturing units[142]

综合上述分析可知,产线级数字孪生的对象主要是产线布局优化、产线物料/刀具精益配送和产能分配管理等,突出产线各制造单元之间的协作配合。目前,产线级数字孪生技术更需要高精数字化建模技术,研究如何提升模型间的组装和融合效率,以降低软件使用门槛,提升建模效率。

3.3 制造单元级数字孪生

单元级数字孪生的作用主要是面向机床、机器人等制造单元,形成加工过程监控、分析和优化系统。其具有自主感知、自主决策、精准执行和自我完善的能力。单元级数字孪生的研究包括加工设备、刀柄、夹具等硬件的虚拟建模,是“以虚映实”的载体。建模方面包括几何信息、物理信息和过程信息等。在“以虚映实”的基础上,“以虚控实”是实现数字孪生的关键环节,主要包括加工过程的分析、预测、可视化与控制。目前单元级数字孪生的功能主要集中在设备故障预警与预防性维护、加工过程状态分析和加工状态预测与控制等。

产品故障检测与诊断的数字孪生模型集成了来自加工过程的物理量数据,利用数字孪生与真实产品的映射关系,采用仿真方法及时发现存在问题的零部件或预测可能出现故障的位置,从而保证产品服役阶段正常运行,降低局部故障导致的损坏风险[143],再将智能算法与加工数据库相结合[144–145],提高产品加工效率。Luo等[146]建立了CNC机床的数字孪生多域统一建模方法,优化了机床的运行模式,降低突发故障概率,最后给出了数字孪生模型在数控铣床故障预测诊断中的应用策略。Luo等[147]进一步研究了数字孪生驱动的机床混合维护方法,提出了一种预测维护算法,对刀具寿命预测进行了实例研究,其构建数字孪生模型并应用于数控机床的框架,如图13所示。

图13 搭建数字孪生模型并应用于CNC机床[147]

Fig.13 Building a digital twin model for CNC machine tools[147]

在加工状态监测、预测与控制的数字孪生研究中,多传感器感知加工过程产生的物理量数据,将数据传输至虚拟环境进行处理和分析,识别当前加工状态。经过机器学习等人工智能算法预测加工状态并做出决策后,将决策指令传输至执行设备形成闭环。Cao等[148]提出了一种用于数控加工的数字孪生系统,基于计算机数控系统的通信数据开发了基于三坐标的加工仿真算法,能够高效跟踪实际加工过程。Wang等[149]提出了一种数字孪生夹紧力控制方法,建立了夹紧系统的全因素信息模型,集成了夹紧过程的动态信息,阐明了夹紧力控制的工作流程和数字孪生模型之间的互操作方法,实现了薄壁零件加工精度的提高。Ward等[150]提出了一种能够实时自适应控制智能加工操作的数字孪生系统,将实时仿真与在线反馈结合,实现了闭环残余应力控制,还包括颤振预测与控制和自适应进给速度控制。Afazov等[151]提出了一种通过测量切削力预测颤振的模型,其可以结合到数字孪生中进行过程监测和控制,以便实现更高的材料去除率和改善表面质量。Zhou等[152]提出了一种数字孪生模型,如图14所示,建立了切削参数优化和颤振检测两个子模型,在数字孪生模型中实现了切削场景可视化的监控窗口和记录制造数据的数据库。

图14 薄壁件铣削加工过程数字孪生可视化界面[152]

Fig.14 Digital twin visualization interface for thin-walled part milling process[152]

在单元级数字孪生系统验证方面,顾家宸等[153]建立了物理机床的虚拟映射系统,实现了纤维缠绕成型技术的实时监控,并通过试验表明,该系统能够完成纤维缠绕过程实时运动仿真、缠绕过程关键参数的监测及缠绕过程的直接控制,实现了在虚拟环境中验证设计系统的功能。Pan等[154]采用数字孪生技术在虚拟环境开展了数控机床的切削加工仿真,验证了加工方案设计的合理性和准确性,从而减小了程序设置错误造成的碰撞事故。Anbalagan等[155]开发了数控铣削过程数字孪生系统,在虚拟环境中验证了CAD建模和制造仿真方法,包括刀具、工艺参数和工艺规划等。Wang等[156]提出的数字孪生驱动加工过程虚拟调试系统,可以获得更好的调试结果,并通过数控机床主轴系统虚拟调试验证了有效性。

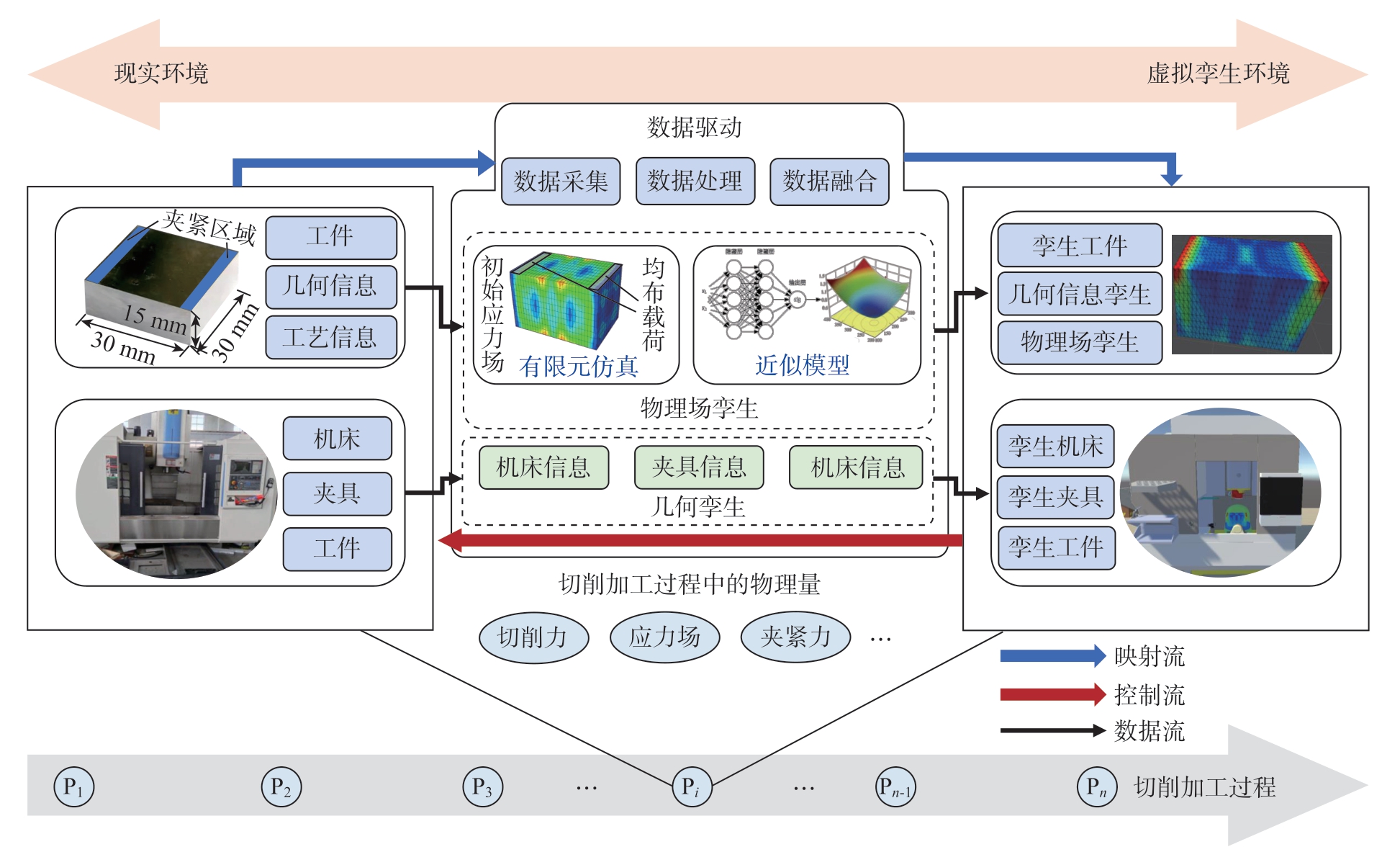

针对上述制造单元级数字孪生的综述可以看出,孪生对象多数是机床/刀具运动的几何孪生,且传感器采集的物理量数据在虚拟空间中仅是二维曲线的映射,未能将物理量数据映射至几何模型形成物理量孪生的形式。如图15所示,本研究设想建立面向切削加工过程的残余应力场数字孪生模型,其属于单元级数字孪生[91]。该模型是基于五维模型的通用模型,其特点是虚拟环境的孪生模型包括了应力场孪生和几何孪生。首先,采用有限元模型建立能够满足数字孪生实时性要求的近似模型,实现基于外力预测工件内部残余应力场;集成近似模型至虚拟环境,将近似模型的预测结果映射至几何模型;物理环境实时采集的力数据输入至虚拟环境的近似模型中,实现切削加工过程工件内部残余应力场演化情况的可视化;结合人机交互接口,通过对加工损伤进行预测,进一步结合智能决策算法优化加工工艺。

图15 用于切削加工过程残余应力场映射的模型

Fig.15 Model for mapping residual stress field in cutting process

另外,航空工业相关产品的装配工艺也是制造业智能化重点关注的问题,装配精度也是决定产品使用寿命和性能的关键因素。装配过程存在装配环境复杂、管理困难和装配精度难以在线把控等问题。装配技术经历了人工装配、自动装配和数字化装配的演变。目前智能装配技术推动了新一轮产业升级,其需求包括柔性装配、可扩展和重构装配等。数字孪生技术被认为是实现智能装配技术的关键,其能够实现装配过程的可视化和监控,有利于降低装配成本,提高装配精度和效率。例如,Zhang等[157]在五维数字孪生框架中引入数字线程建模方法,挖掘装配过程与装配质量之间的内在联系,将产品关键特性、工艺参数、设备运行条件等存储在数据库模块,实现了装配过程的监控和质量预测。梅英杰等[109]提出了航空发动机多级机匣装配数字孪生模型,利用增强现实设备的高保真交互特性,对航空发动机多级机匣装配进行实时可视化引导装配,实现了多级机匣装配同轴度精准预测。王泽生等[158]提出了基于数据驱动的航空发动机转子精密堆叠装配数字孪生优化技术,融合多物理因素分析模型,建立了装配工艺优化数字化分析模型,为航空发动机转子装配质量预测和优化提供了新的途径。

总体来说,虽然传统的企业信息化、可视化、仿真等技术能将制造过程的信息可视化,基于监测数据进行仿真以实现状态预测,体现出与数字孪生的相似性。但传统的企业信息化、可视化、仿真等技术多数是基于离线数据进行计算,且计算时间冗长。产品制造过程涉及复杂的几何及物理变化,检测数据容易受到多种因素影响,导致仿真结果难以准确表达产品实际状态的演化过程。数字孪生更注重数据、分析、决策的实时性,是物理环境、虚拟环境、孪生数据、服务和数据传输紧密结合的系统。在实际应用中,数字孪生系统的核心价值是能够及时向物理制造系统反馈虚拟环境的决策指令。其中,状态预测与调控技术和终端建设技术是整个数字孪生系统形成闭环的关键,使数字孪生在制造、运营和维护等方面能够实现产品质量和系统操作的实时优化,以及故障诊断和预防性维护。两者相比,数字孪生系统具备的实时性和反馈控制,传统技术都难以实现。在未来,数字孪生技术将为制造业智能化新范式赋能,实现制造效率更高、制造过程更持续和制造成本更低的目标。

3.4 数字孪生赋能智能制造的新范式

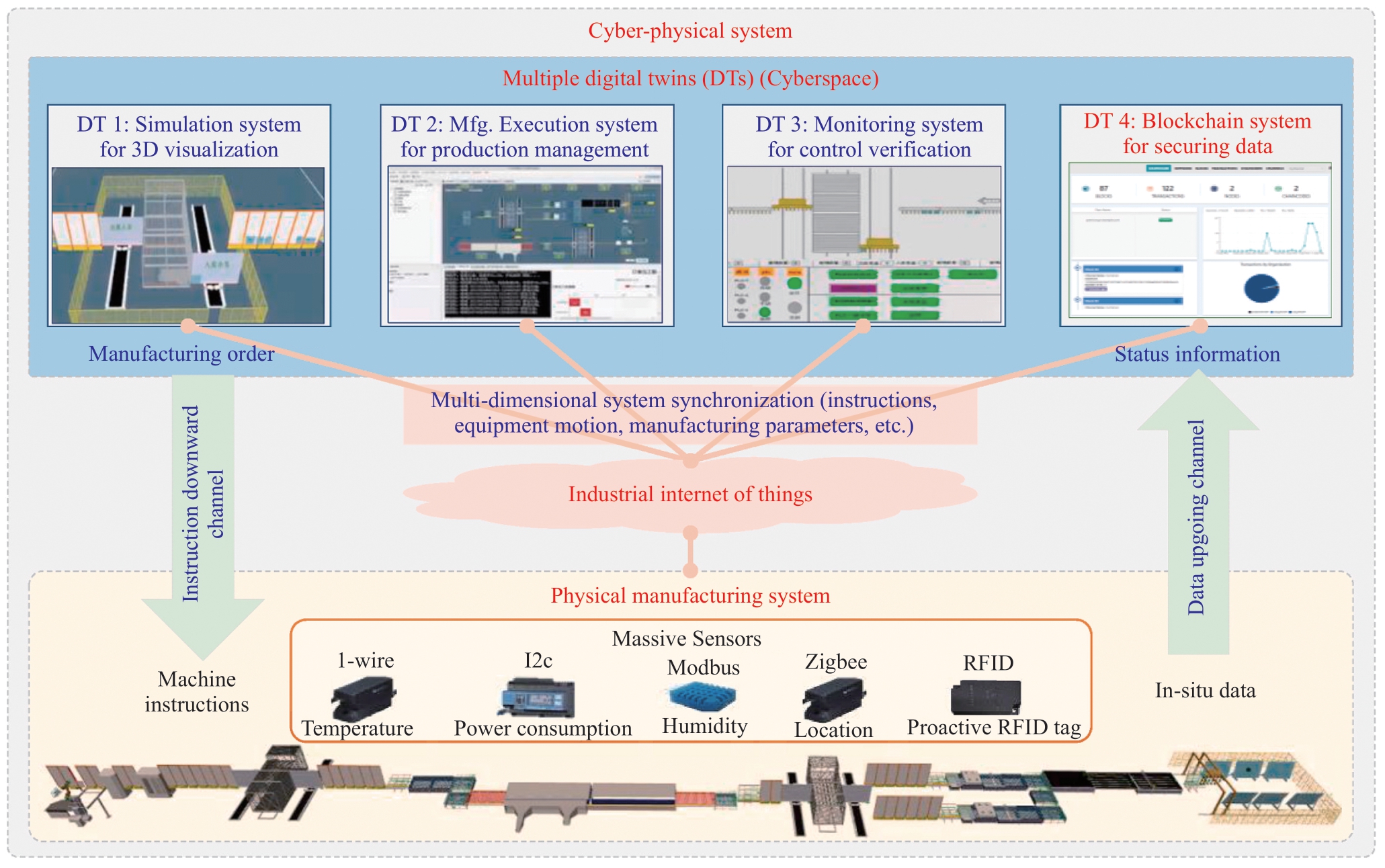

随着云计算、数字孪生等人工智能技术的快速发展及其与制造业的深度融合,各国纷纷提出符合自身国情的智能制造战略,如德国的工业4.0、美国的工业互联网和中国的“制造强国”战略。虽然工业4.0的推动仍在积极地提高生产过程的灵活性和效率,但在制造领域,工业4.0是以技术为中心、技术驱动的范式。因此,它更多地关注数字化和人工智能驱动的技术,而较少关注社会公平和可持续性等其他原则,且数字技术与人为因素之间的相互关系产生的社会技术影响尚未充分解决。为此,欧盟提出了工业5.0的概念,指出在全球化背景下进一步发展工业,不仅要考虑提高工业智能水平,还要关注操作人员自身的安全与权益。工业5.0蓝图中范式转变的核心要素是可持续性、弹性和以人为本。

可持续性是降低系统风险/不确定性、节约能源和提高制造业资源生产率的制造要素[159]。数字孪生技术为可持续性制造提供了有力支持[160]。通过实时的数据分析和模拟,数字孪生能够预测和优化生产制造流程,减少资源消耗和环境污染。同时,数字孪生还能够实现设备的远程监测和预测性维护,提高设备的使用寿命和效率,进一步降低生产成本。通过数字孪生技术,制造系统可以更加精准地把握市场需求和资源状况,制定出更加科学合理的生产计划,从而实现可持续发展。Zhao等[161]开发了一种物联网和数字孪生跟踪系统,通过识别异常情况和使用实时定位跟踪来增强安全性,在制造中提供了更强大的智能和自主性。Rocca等[162]通过虚拟环境测试电子设备废物,成功使用增强现实技术支持循环经济的实施。此外,系统降低了操作人员的伤害,提高了可持续性。

以人为本制造的新愿景旨在“将人类置于制造系统和流程的中心,为工作、学习和成长提供安全、舒适和激励的环境”[163],从而克服工业4.0技术驱动模型,将系统优化置于制造核心。数字孪生作为其使能技术之一,可以在虚拟环境映射资源和产品,从而使研究人员能够模拟制造性能、预测故障或调查制造过程中的问题,为实现以人为本提供平台。Bevilacqua等[164]提出了数字孪生框架,允许识别问题并纠正措施,从而提高操作人员的安全性,降低维护和运营成本。Romero等[165]的研究目标是为工人和所有人机系统提供弹性能力,涉及他们在工作场所的生物、身体、认知和心理健康与安全,而系统弹性是指人与机器系统可调节的自主性和共同控制能力,以确保他们在协同合作时取得更高的绩效。

然而,可持续制造往往是分散的,由多个生产单位和个体进行,每个生产单位都是一个信息孤岛。由于社会化制造资源的增加和参与制造过程使能技术的增加,产品的概念化、设计、制造和装配变得越来越复杂。由于制造共同体上下游协调能力弱,生产周期和质量难以保证,当发现质量问题时,由于故障可能是由单个节点引起的,也可能是由节点间的内聚引起的,很难快速定位故障来源。区块链是实现商业和行为可持续发展的下一代信息技术,它提供了一种新的工具来解决系统的安全性、可持续性、弹性和效率,是解决上述问题的一种新范式[166]。区块链和智能合约所实现的透明度和可追溯性特征显示出增强制造网络可持续性的希望。基于区块链的数字孪生与网络空间中其他数字孪生进行交互,通过选择各种安全性和效率要求协议,在保护数字孪生程序的同时响应可持续制造范式。例如,数字孪生的区块链可以作为防伪索引服务器,确保产品制造过程没有被伪造。同时,通过云平台的数字合约技术解决其他孪生系统存在的信任问题,确保制造系统中各个物理设备集成为一种数字资产直接操作,以提供个性化安全制造服务(图16)。

图16 数字孪生中区块链保护系统运行的示意图

Fig.16 Schematic diagram of blockchain protection system operation in digital twins

4 结论与展望

近年来,随着计算机硬件、大数据、云计算和人工智能算法等软硬件技术能力的大幅度提高,在信息系统与物理系统深度融合和高效协同发展需求的推进下,数字孪生技术得到了快速发展和广泛应用。数字孪生的多维度、实时性等优势为实现智能制造提供了技术支撑。虽然数字孪生技术在制造业中取得了显著效果,但目前数字孪生技术还处于研究初期,还需要进一步完善数字孪生的定义和架构,深入研究“以虚控实”技术,建立标准化孪生模型等。总之,数字孪生在关键技术和应用上还有3个方面需要加强研究。

(1)随着数字孪生在制造业中不同尺度的应用越来越广泛,只有少数数字孪生模型使用统一的数据通信标准搭建,缺乏统一的技术标准体系及配套的数字化表征模型,严重限制数字孪生的互操作性和可访问性。需要参数化和标准化制造业产品全生命周期的相关参数,建立产品设计–生产–维护一体化数据库,以此搭建通用数字孪生体系。另外,需要对现有生产设备进行二次开发,建立其与数字孪生虚拟环境的数据传输接口。

(2)目前多数数字孪生系统主要是提供监测功能(状态监视、过程可视化、故障诊断等)和预测功能,在整个数字孪生体系中扮演着数据感知和状态识别的角色,这只体现了“以虚映实”的功能。要体现“以虚控实”的功能需要开发并集成自主决策算法和精准执行设备,真正实现数字孪生。

(3)面向制造业的数字孪生包括对象孪生、工艺孪生和现象孪生。现有数字孪生多数是对象孪生和工艺孪生,对于现象孪生的研究较少。现象孪生属于制造单元级,其应力、应变、表面粗糙度和刀具磨损等物理量数据目前多数是以二维曲线形式孪生,三维映射难度较大,需进一步研究物理量数据在虚拟环境与几何模型的融合与映射技术。

在未来,数字孪生技术在航空制造业的应用将越来越广泛,涉及复杂的飞机、航空发动机结构,严格的质量和安全标准。航空产品具有多品种、小批量、低相似度的特点,数字孪生技术可以用于实现产品制造过程的实时监测和预测维护。再结合增强现实技术增加人机交互,为工程师和技术人员提供更直观和全面的制造状态信息,为数字孪生系统的迭代优化提供指导。另外,由于航空产品研发周期长、成本高,数字孪生技术可在虚拟环境进行产品设计–制造–性能的全流程仿真,为优化产品设计、验证新技术和材料提供平台。

[1] LU C Y, SAIFULLAH A, LI B, et al.Real-time wireless sensor-actuator networks for industrial cyber-physical systems[J].Proceedings of the IEEE, 2016, 104(5): 1013–1024.

[2] ZHOU X K, XU X S, LIANG W, et al.Intelligent small object detection for digital twin in smart manufacturing with industrial cyber-physical systems[J].IEEE Transactions on Industrial Informatics, 2022, 18(2): 1377–1386.

[3] PANAROTTO M, ISAKSSON O,VIAL V.Cost-efficient digital twins for design space exploration: A modular platform approach[J].Computers in Industry, 2023, 145: 103813.

[4] LENG J W, ZHANG H, YAN D X,et al.Digital twin-driven manufacturing cyberphysical system for parallel controlling of smart workshop[J].Journal of Ambient Intelligence and Humanized Computing, 2019, 10(3): 1155–1166.

[5] RASHEED A, SAN O, KVAMSDAL T.Digital twin: Values, challenges and enablers from a modeling perspective[J].IEEE Access,2020, 8: 21980–22012.

[6] YI Y, YAN Y H, LIU X J, et al.Digital twin-based smart assembly process design and application framework for complex products and its case study[J].Journal of Manufacturing Systems, 2021, 58: 94–107.

[7] QI Q L, TAO F, HU T L, et al.Enabling technologies and tools for digital twin[J].Journal of Manufacturing Systems, 2021, 58: 3–21.

[8] ZHU Z X, XI X L, XU X, et al.Digital Twin-driven machining process for thin-walled part manufacturing[J].Journal of Manufacturing Systems, 2021, 59: 453–466.

[9] LIU S M, LU S Y, LI J, et al.Machining process-oriented monitoring method based on digital twin via augmented reality[J].The International Journal of Advanced Manufacturing Technology, 2021, 113(11): 3491–3508.

[10] LAI X N, WANG S, GUO Z G, et al.Designing a shape–performance integrated digital twin based on multiple models and dynamic data:A boom crane example[J].Journal of Mechanical Design, 2021, 143(7): 071703.

[11] STAVROPOULOS P,PAPACHARALAMPOPOULOS A,ATHANASOPOULOU L.A molecular dynamics based digital twin for ultrafast laser material removal processes[J].The International Journal of Advanced Manufacturing Technology, 2020,108(1): 413–426.

[12] ERRANDONEA I, BELTRÁN S, ARRIZABALAGA S.Digital twin for maintenance: A literature review[J].Computers in Industry, 2020, 123: 103316.

[13] LIU Q, ZHANG H, LENG J W, et al.Digital twin-driven rapid individualised designing of automated flow-shop manufacturing system[J].International Journal of Production Research,2019, 57(12): 3903–3919.

[14] 程强, 徐文祥, 刘志峰, 等.面向智能绿色制造的机床装备研究综述[J].华中科技大学学报(自然科学版), 2022, 50(6): 31–38.CHENG Qiang, XU Wenxiang, LIU Zhifeng,et al.A review of machine tool equipment research for intelligent green manufacturing[J].Journal of Huazhong University of Science and Technology(Natural Science Edition), 2022, 50(6): 31–38.

[15] 庄存波, 刘检华, 熊辉, 等.产品数字孪生体的内涵、体系结构及其发展趋势[J].计算机集成制造系统, 2017, 23(4): 753–768.ZHUANG Cunbo, LIU Jianhua, XIONG Hui, et al.Connotation, architecture and trends of product digital twin[J].Computer Integrated Manufacturing Systems, 2017, 23(4): 753–768.

[16] 陶飞, 程颖, 程江峰, 等.数字孪生车间信息物理融合理论与技术[J].计算机集成制造系统, 2017, 23(8): 1603–1611.TAO Fei, CHENG Ying, CHENG Jiangfeng,et al.Theories and technologies for cyber-physical fusion in digital twin shop-floor[J].Computer Integrated Manufacturing Systems, 2017, 23(8):1603–1611.

[17] NEGRI E, FUMAGALLI L,MACCHI M.A review of the roles of digital twin in CPS-based production systems[J].Procedia Manufacturing, 2017, 11: 939–948.

[18] GRIEVES M.Product lifecycle management: The new paradigm for enterprises[J].International Journal of Product Development,2005, 2(1/2): 71–84.

[19] RITTO T G, ROCHINHA F A.Digital twin, physics-based model, and machine learning applied to damage detection in structures[J].Mechanical Systems and Signal Processing, 2021,155: 107614.

[20] SHAFTO M, CONROY M, DOYLE R, et al.Modeling, simulation, information technology and processing roadmap[M].Washington: National Aeronautics and Space Administration, 2010.

[21] TUEGEL E J, INGRAFFEA A R, EASON T G, et al.Reengineering aircraft structural life prediction using a digital twin[J].International Journal of Aerospace Engineering,2011, 2011: 154798.

[22] GLAESSGEN E, STARGEL D.The digital twin paradigm for future NASA and U.S.air force vehicles[C]//53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference.Honolulu, 2012.

[23] TUEGEL E.The airframe digital twin: some challenges to realization[C].Structral Dynamics and Materials Conference.Honolulu,2012.

[24] 赵敏.数字虚体, 智能革命的助推器——解读《三体智能革命》 [J].中国机械工程, 2018, 29(1): 110–119.ZHAO Min.Digital virtual body, booster of intelligent revolution—Interpretation of threebody intelligent revolution[J].China Mechanical Engineering, 2018, 29(1): 110–119.

[25] 陶飞, 刘蔚然, 刘检华, 等.数字孪生及其应用探索[J].计算机集成制造系统, 2018,24(1): 1–18.TAO Fei, LIU Weiran, LIU Jianhua, et al.Digital twin and its potential application exploration[J].Computer Integrated Manufacturing Systems, 2018, 24(1): 1–18.

[26] JONES D, SNIDER C, NASSEHI A, et al.Characterising the digital twin: A systematic literature review[J].CIRP Journal of Manufacturing Science and Technology, 2020, 29:36–52.

[27] 戚浩, 李晓月, 陶强, 等.数字孪生驱动的机械工艺系统研究进展[J/OL].航空学报,[2023–08–14].http://doi:10.7527/S1000–6893.2023.28970.QI Hao, LI Xiaoyue, TAO Qiang, et al.Research progress in mechanical process system driven by digital twin[J/OL].Acta Aeronautica et Astronautica Sinica, [2023–08–14].http://doi:10.7527/S1000–6893.2023.28970.

[28] 王进峰, 问丛川, 花广如.面向概念、技术与应用的数字孪生综述[J].中国工程机械学报, 2023, 21(2): 112–116, 133.WANG Jinfeng, WEN Congchuan, HUA Guangru.A survey of digital twins for concept,technology and application[J].Chinese Journal of Construction Machinery, 2023, 21(2): 112–116,133.

[29] 徐朋月, 刘攀, 郑肖飞.数字孪生在制造业中的应用研究综述[J].现代制造工程,2023(2): 128–136.XU Pengyue, LIU Pan, ZHENG Xiaofei.Application and development trend of digital twin technology in manufacturing industry[J].Modern Manufacturing Engineering, 2023(2): 128–136.

[30] ADEL A.Future of industry 5.0 in society: Human-centric solutions, challenges and prospective research areas[J/OL].Journal of Cloud Computing, 2022, 11(1): http:doi.org/10.1186181 3677–022–.00314–5.

[31] VANDERHORN E, MAHADEVAN S.Digital Twin: Generalization, characterization and implementation[J].Decision Support Systems,2021, 145: 113524.

[32] GRIEVES M.Virtually perfect:driving innovative and lean products through product lifecycle management[M].Gainesville:Space Coast Press, 2011.

[33] GRIEVES M, VICKERS J.Digital twin: Mitigating unpredictable, undesirable emergent behavior in complex systems[M]//KAHLEN J, FLUMERFELT S, ALVES A.Transdisciplinary perspectives on complex systems.Cham: Springer, 2017: 85–113.

[34] TAO F, ZHANG H, LIU A, et al.Digital twin in industry: State-of-the-art[J].IEEE Transactions on Industrial Informatics, 2019,15(4): 2405–2415.

[35] LENG J W, LIU Q, YE S D, et al.Digital twin-driven rapid reconfiguration of the automated manufacturing system via an open architecture model[J].Robotics and Computer-Integrated Manufacturing, 2020, 63: 101895.

[36] ZHENG P, SIVABALAN AS.A generic tri-model-based approach for product-level digital twin development in a smart manufacturing environment[J].Robotics and Computer-Integrated Manufacturing, 2020, 64: 101958.

[37] LU Y Q, LIU C, WANG K I K, et al.Digital twin-driven smart manufacturing:Connotation, reference model, applications and research issues[J].Robotics and Computer-Integrated Manufacturing, 2020, 61: 101837.

[38] ZHANG C Y, XU W J, LIU J Y, et al.Digital twin-enabled reconfigurable modeling for smart manufacturing systems[J].International Journal of Computer Integrated Manufacturing,2021, 34(7–8): 709–733.

[39] ONAJI I, TIWARI D,SOULATIANTORK P, et al.Digital twin in manufacturing: conceptual framework and case studies[J].International Journal of Computer Integrated Manufacturing, 2022, 35(8): 831–858.

[40] ZHANG Z Y, ZHU Z J, ZHANG J S, et al.Construction of intelligent integrated model framework for the workshop manufacturing system via digital twin[J].The International Journal of Advanced Manufacturing Technology,2022, 118(9): 3119–3132.

[41] STARK R, FRESEMANN C,LINDOW K.Development and operation of Digital Twins for technical systems and services[J].CIRP Annals, 2019, 68(1): 129–132.

[42] MADNI A, MADNI C, LUCERO S.Leveraging digital twin technology in model-based systems engineering[J].Systems, 2019, 7(1): 7.

[43] FAN J M, ZHENG P, LEE C K M.A vision-based human digital twin modeling approach for adaptive human–robot collaboration[J].Journal of Manufacturing Science and Engineering, 2023, 145(12): 121002.

[44] MEI Y J, LIU Y M, LI J H, et al.Digital twin of large-scale coaxiality measuring instrument with six dimensions: Realizing the unification of aeroengine rotors measurement and assembly[J].IEEE Transactions on Industrial Informatics, 2024, 20(3): 4504–4516.

[45] FAN Y P, YANG J Z, CHEN J H,et al.A digital-twin visualized architecture for flexible manufacturing system[J].Journal of Manufacturing Systems, 2021, 60: 176–201.

[46] 苏宏华, 王禹封, 谯木, 等.切削加工有限元仿真技术的现状与展望[J].南京航空航天大学学报, 2023, 55(3): 361–378.SU Honghua, WANG Yufeng, QIAO Mu, et al.Review current questions and strategies about finite element simulation for cutting processing[J].Journal of Nanjing University of Aeronautics &Astronautics, 2023, 55(3): 361–378.

[47] LI K, HE S P, LUO B, et al.Online chatter detection in milling process based on VMD and multiscale entropy[J].The International Journal of Advanced Manufacturing Technology,2019, 105(12): 5009–5022.

[48] LI K, HE S P, LI B, et al.A novel online chatter detection method in milling process based on multiscale entropy and gradient tree boosting[J].Mechanical Systems and Signal Processing, 2020, 135: 106385.

[49] DALL’ORA N, ALAMIN K,FRACCAROLI E, et al.Digital transformation of a production line: Network design, online data collection and energy monitoring[J].IEEE Transactions on Emerging Topics in Computing,2022, 10(1): 46–59.

[50] LIANG B, LIU W, LIU K, et al.A displacement field perception method for component digital twin in aircraft assembly[J].Sensors, 2020, 20(18): 5161.

[51] LAI X N, YANG L L, HE X W, et al.Digital twin-based structural health monitoring by combining measurement and computational data: An aircraft wing example[J].Journal of Manufacturing Systems, 2023, 69: 76–90.

[52] MEHLAN F C, NEJAD A R, GAO Z.Digital twin based virtual sensor for online fatigue damage monitoring in offshore wind turbine drivetrains[J].Journal of Offshore Mechanics and Arctic Engineering, 2022, 144(6): 060901.

[53] SÖDERBERG R, WÄRMEFJORD K, CARLSON J, et al.Toward a digital twin for real-time geometry assurance in individualized production[J].CIRP Annals-Manufacturing Technology, 2017, 66: 137–140.

[54] WANG M, WANG J.CHMM for tool condition monitoring and remaining useful life prediction[J].The International Journal of Advanced Manufacturing Technology, 2012,59(5): 463–471.

[55] DU R X, ELBESTAWI M A,ULLAGADDI B C.Chatter detection in milling based on the probability distribution of cutting force signal[J].Mechanical Systems and Signal Processing, 1992, 6(4): 345–362.

[56] CASTANEDO F.A review of data fusion techniques[J].The Scientific World Journal,2013, 2013: 704504.

[57] TAO F, QI Q L.Make more digital twins[J].Nature, 2019, 573(7775): 490–491.

[58] MACÍAS A, MUÑOZ D, NAVARRO E, et al.Data fabric and digital twins: An integrated approach for data fusion design and evaluation of pervasive systems[J].Information Fusion, 2024,103: 102139.

[59] HE Z P, SHI T L, XUAN J P, et al.Research on tool wear prediction based on temperature signals and deep learning[J].Wear,2021, 478–479: 203902.

[60] KOUNTA C A K A, KAMSUFOGUEM B, NOUREDDINE F, et al.Multimodal deep learning for predicting the choice of cut parameters in the milling process[J].Intell Syst Appl, 2022, 16: 200112.

[61] LI E M, ZHOU J T, YANG C S, et al.Part machining deformation prediction based on spatial-temporal correlation learning of geometry and cutting loads[J].Journal of Manufacturing Processes, 2023, 92: 397–411.

[62] KULJANIC E, SORTINO M, TOTIS G.Multisensor approaches for chatter detection in milling[J].Journal of Sound and Vibration, 2008,312(4–5): 672–693.

[63] KULJANIC E, TOTIS G, SORTINO M.Development of an intelligent multisensor chatter detection system in milling[J].Mechanical Systems and Signal Processing, 2009, 23(5):1704–1718.

[64] LU F Y, ZHOU G H, ZHANG C, et al.Energy-efficient multi-pass cutting parameters optimisation for aviation parts in flank milling with deep reinforcement learning[J].Robotics and Computer-Integrated Manufacturing, 2023, 81:102488.

[65] NI Y, LI Y G, LIU C Q, et al.A mechanism informed neural network for predicting machining deformation of annular parts[J].Advanced Engineering Informatics, 2022, 53:101661.

[66] THELEN A, ZHANG X G, FINK O, et al.A comprehensive review of digital twin: Part 1: Modeling and twinning enabling technologies[J].Structural and Multidisciplinary Optimization, 2022, 65(12): 354.

[67] 罗瑞平, 盛步云, 黄宇哲, 等.基于数字孪生的生产系统仿真软件关键技术与发展趋势[J].计算机集成制造系统, 2023, 29(6):1965–1982.LUO Ruiping, SHENG Buyun, HUANG Yuzhe, et al.Key technologies and development trends of digital twin-based production system simulation software[J].Computer Integrated Manufacturing Systems, 2023, 29(6): 1965–1982.

[68] HAAG S, ANDERL R.Automated Generation of as-manufactured geometric representations for digital twins using STEP[J].Procedia CIRP, 2019, 84: 1082–1087.

[69] ARVANITIS G, LALOS A S,MOUSTAKAS K.Saliency mapping for processing 3D meshes in industrial modeling applications[C]//2019 IEEE 17th International Conference on Industrial Informatics (INDIN).Helsinki, 2019.

[70] SALEM B, STJEPANDIĆ J,STOBRAWA S.Assessment of methods for industrial indoor object recognition[M]//Advances in Transdisciplinary Engineering, 2019, 10: 390–399.

[71] GOPALAKRISHNAN S, HARTMAN N W, SANGID M D.Integrating materials modelbased definitions into design, manufacturing,and sustainment: A digital twin demonstration of incorporating residual stresses in the lifecycle analysis of a turbine disk[J].Journal of Computing and Information Science in Engineering, 2020, 21:21006.

[72] HU D F, WANG W M, ZHANG X L,et al.On-line real-time mistuning identification and model calibration method for rotating blisks based on blade tip timing (BTT)[J].Mechanical Systems and Signal Processing, 2021, 147: 107074.

[73] SUN H, ZHAO S Q, PENG F Y, et al.In-situ prediction of machining errors of thinwalled parts: An engineering knowledge based sparse Bayesian learning approach[J].Journal of Intelligent Manufacturing, 2024, 35(1): 387–411.

[74] ZHAO J W, GUO S J, MA L, et al.Tool wear monitoring based on an improved convolutional neural network[J].Journal of Mechanical Science and Technology, 2023, 37(4):1949–1958.

[75] ZHAO Z W, LI Y G, LIU C Q, et al.Predicting part deformation based on deformation force data using physics-informed latent variable model[J].Robotics and Computer-Integrated Manufacturing, 2021, 72: 102204.

[76] LIU F F, TAO C C, DONG Z B,et al.Prediction of welding residual stress and deformation in electro-gas welding using artificial neural network[J].Materials Today Communications, 2021, 29: 102786.

[77] WANG Y Q, BO Q L, LIU H B, et al.Mirror milling chatter identification using Q-factor and SVM[J].The International Journal of Advanced Manufacturing Technology, 2018,98(5): 1163–1177.

[78] AWAN W S, MABROUKI T.Numerical and experimental investigations of postmachining distortions in thin machined structures considering material-induced residual stress[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2017, 39(2): 509–521.

[79] CHEN Y X, JIN Y, JIRI G.Predicting tool wear with multi-sensor data using deep belief networks[J].The International Journal of Advanced Manufacturing Technology, 2018,99(5): 1917–1926.

[80] OU J Y, LI H K, HUANG G J, et al.Intelligent analysis of tool wear state using stacked denoising autoencoder with online sequentialextreme learning machine[J].Measurement, 2021,167: 108153.

[81] LI E M, ZHOU J T, YANG C S, et al.CNN-GRU network-based force prediction approach for variable working condition milling clamping points of deformable parts[J].The International Journal of Advanced Manufacturing Technology, 2022, 119(11): 7843–7863.

[82] DE BARRENA T F, FERRANDO J L, GARCÍA A, et al.Tool remaining useful life prediction using bidirectional recurrent neural networks (BRNN)[J].The International Journal of Advanced Manufacturing Technology, 2023,125(9): 4027–4045.

[83] ZHENG C M, ZHANG L, KANG Y H, et al.In-process identification of milling parameters based on digital twin driven intelligent algorithm[J].The International Journal of Advanced Manufacturing Technology, 2022,121(9): 6021–6033.

[84] ZI X T, GAO S S, XIE Y.An online monitoring method of milling cutter wear condition driven by digital twin[J].Scientific Reports, 2024,14: 4956.

[85] PENG C C, CHEN Y H.Digital twinsbased online monitoring of TFE-731 turbofan engine using fast orthogonal search[J].IEEE Systems Journal, 2022, 16(2): 3060–3071.

[86] LIU C Q, LI Y G, HUANG C,et al.A meta-reinforcement learning method by incorporating simulation and real data for machining deformation control of finishing process[J].International Journal of Production Research, 2023, 61(4): 1114–1128.

[87] ZHU X Y, JI Y J.A digital twin–driven method for online quality control in process industry[J].The International Journal of Advanced Manufacturing Technology, 2022, 119(5): 3045–3064.

[88] 殷增斌, 郝肖华, 陈为友, 等.一种新型切削温度感知智能刀具研究[J].机械工程学报, 2023, 59(1): 242–248.YIN Zengbin, HAO Xiaohua, CHEN Weiyou, et al.Study on a new type of cutting temperature sensing smart tool[J].Journal of Mechanical Engineering, 2023, 59(1): 242–248.

[89] CHENG Y N, GUAN R, JIN Y B, et al.Research on intelligent tool condition monitoring based on data-driven: A review[J].Journal of Mechanical Science and Technology,2023, 37(7): 3721–3738.

[90] 赵友, 葛晓慧, 赵玉龙.高精度动态切削力自感知智能刀具的研究[J].机械工程学报, 2019, 55(21): 178–185.ZHAO You, GE Xiaohui, ZHAO Yulong.Research on high precision dynamic cutting force self-perception intelligent tool[J].Journal of Mechanical Engineering, 2019, 55(21): 178–185.

[91] CAO X C, YAO B, CHEN B Q, et al.Intelligent tool condition monitoring based on multi-scale convolutional recurrent neural network[J].IEICE Transactions on Information and Systems, 2023, E106.D(5): 644–652.

[92] WANG C, CHENG K, CHEN X, et al.Design of an instrumented smart cutting tool and its implementation and application perspectives[J].Smart Materials and Structures, 2014, 23(3):35019.

[93] SEEMANN K, BEIRLE S, THEDE C, et al.Contactless monitoring of temperature change in cutting inserts by application of hard coatings and ferromagnetic film sensor phases[J].Sensors and Actuators A: Physical, 2019, 296:278–285.

[94] ALBERTELLI P, GOLETTI M,TORTA M, et al.Model-based broadband estimation of cutting forces and tool vibration in milling through in-process indirect multiplesensors measurements[J].The International Journal of Advanced Manufacturing Technology, 2016,82(5): 779–796.

[95] RADECKI P P, FARINHOLT K M,PARK G, et al.Vibration suppression in cutting tools using a collocated piezoelectric sensor/actuator with an adaptive control algorithm[J].Journal of Vibration and Acoustics, 2010, 132: 51002

[96] SONG W Q, LI Q, WANG Y M.Tool wear detection using Lipschitz exponent and harmonic wavelet[J].Mathematical Problems in Engineering, 2013, 2013: 489261.

[97] ZHANG P F, GAO D, LU Y, et al.A novel smart toolholder with embedded force sensors for milling operations[J].Mechanical Systems and Signal Processing, 2022, 175: 109130.

[98] WANG Y F, WONG Y S, FUH J Y H.Off-line modelling and planning of optimal clamping forces for an intelligent fixturing system[J].International Journal of Machine Tools and Manufacture, 1999, 39(2): 253–271.

[99] LUO M, ZHANG X F, ZHANG D H, et al.On-line compressor blade stiffness enhancement in multi-axis machining process by controlling of tension force[J].IFACPapersOnLine, 2015, 48: 664–667.

[100] GONZALO O, SEARA J M,GURUCETA E, et al.A method to minimize the workpiece deformation using a concept of intelligent fixture[J].Robotics and Computer-Integrated Manufacturing, 2017, 48: 209–218.

[101] BRECHER C, MANOHARAN D, LADRA U, et al.Chatter suppression with an active workpiece holder[J].Production Engineering, 2010, 4(2): 239–245.

[102] ASIF M, SHEN H, ZHOU C L, et al.Recent trends, developments, and emerging technologies towards sustainable intelligent machining: A critical review, perspectives and future directions[J].Sustainability, 2023, 15(10):8298.

[103] GHOSH A K, URA S, TETI R, et al.Developing sensor signal-based digital twins for intelligent machine tools[J].Journal of Industrial Information Integration, 2021, 24: 100242.

[104] SCHMUCKER B, TRAUTWEIN F,SEMM T, et al.Implementation of an intelligent system architecture for process monitoring of machine tools[J].Procedia CIRP, 2021, 96: 342–346.

[105] TONG X, LIU Q, PI S W, et al.Real-time machining data application and service based on IMT digital twin[J].Journal of Intelligent Manufacturing, 2020, 31(5): 1113–1132.

[106] 陶飞, 张辰源, 刘蔚然, 等.数字工程及十个领域应用展望[J].机械工程学报,2023, 59(13): 193–215.TAO Fei, ZHANG Chenyuan, LIU Weiran,et al.Digital engineering and its ten application outlooks[J].Journal of Mechanical Engineering,2023, 59(13): 193–215.

[107] 陶飞, 马昕, 戚庆林, 等.数字孪生连接交互理论与关键技术[J].计算机集成制造系统, 2023, 29(1): 1–10 TAO Fei, MA Xin, QI Qinglin, et al.Theory and key technologies of digital twin connection and interaction[J].Computer Integrated Manufacturing Systems, 2023, 29(1): 1–10.

[108] 陶飞, 张辰源, 戚庆林, 等.数字孪生成熟度模型[J].计算机集成制造系统, 2022,28(5): 1267–1281.TAO Fei, ZHANG Chenyuan, QI Qinglin,et al.Digital twin maturity model[J].Computer Integrated Manufacturing Systems, 2022, 28(5):1267–1281.

[109] 梅英杰, 王大伟, 孙传智, 等.基于增强现实的航空发动机机匣数字孪生测调系统[J/OL].航空学报, [2023–10–09].http://doi:10.7527/S1000–6893, 2023.29462.MEI, Yingjie, WANG Dawei, SUN Chuanzhi,et al.A digital twin testing and adjusting system for aero-engine casings based on augmented reality[J/OL].Acta Aeronautica et Astronautica Sinica,[2023–10–09].http://doi:10.7527/S1000–6893,2023.29462.

[110] 闫纪红, 姬思阳.大数据驱动的车间数字孪生模型构建方法[J].机械工程学报,2023, 59(12): 62–77.YAN Jihong, JI Siyang.A big data-driven digital twin model method for building a shop floor[J].Journal of Mechanical Engineering, 2023,59(12): 62–77.

[111] 叶雨玫.可重复使用航天器结构演化的动态贝叶斯网络建模与状态评估[D].哈尔滨: 哈尔滨工业大学, 2022.YE Yumei.Dynamic Bayesian network modeling and assessment method of structural state evolution for reusable spacecraft[D].Harbin:Harbin Institute of Technology, 2022.

[112] 冯俊, 唐敦兵, 朱海华, 等.面向离散车间生产过程的三维可视化监控系统研究[J].机械制造与自动化, 2021, 50(5): 152–155.FENG Jun, TANG Dunbing, ZHU Haihua, et al.Research on 3D visualization monitoring system for production process of discrete workshop[J].Machine Building & Automation, 2021, 50(5):152–155.

[113] 孙玉成, 宋家烨, 王健, 等.面向生产过程的智能车间数字孪生建模及应用[J].南京航空航天大学学报, 2022, 54(3): 481–488.SUN Yucheng, SONG Jiaye, WANG Jian,et al.Modeling and application of digital twin for production process in intelligent workshop[J].Journal of Nanjing University of Aeronautics &Astronautics, 2022, 54(3): 481–488.

[114] 王禹封, 赵正彩, 苏宏华, 等.基于近似模型的装夹应力场虚拟映射方法研究[J].航空制造技术, 2023, 66(21): 67–73.WANG Yufeng, ZHAO Zhengcai, SU Honghua, et al.Study of virtual mapping method for residual stress field in clamping process based on approximate models[J].Aeronautical Manufacturing Technology, 2023, 66(21): 67–73.

[115] 高帅, 韩勤锴, 褚福磊.航发数字孪生驱动的高精度摩擦电轴承传感器[J].航空学报, [2023–11–27].http://doi:10.7527/S1000–6893, 2023.29516.GAO, Shuai, HAN Qinkai, CHU Fulei, et al.High precision triboelectric bearing sensor driven by digital twin of aero engine[J].Acta Aeronautica et Astronautica Sinica, [2023–11–27].http://doi:10.7527/S1000–6893, 2023.29516.

[116] 李聪波, 曹宝, 吴畏, 等.基于数字孪生的机械加工车间多级能效监测[J].计算机集成制造系统, 2023, 29(6): 2102–2117.LI Congbo, CAO Bao, WU Wei, et al.Multistage energy efficiency monitoring in machining workshop based on digital twin[J].Computer Integrated Manufacturing Systems, 2023, 29(6):2102–2117.

[117] 李聪波, 孙鑫, 侯晓博, 等.数字孪生驱动的数控铣削刀具磨损在线监测方法[J].中国机械工程, 2022, 33(1): 78–87.LI Congbo, SUN Xin, HOU Xiaobo, et al.Online monitoring method for NC milling tool wear by digital twin-driven[J].China Mechanical Engineering, 2022, 33(1): 78–87.

[118] 张辉辉, 郑龙辉, 孙奕程, 等.基于数字孪生的行车多因素隐性级联故障诊断[J].计算机集成制造系统, 2023, 29(6): 2086–2101.ZHANG Huihui, ZHENG Longhui, SUN Yicheng, et al.Digital twin based multi-factor implicit cascade fault diagnosis method for crane[J].Computer Integrated Manufacturing Systems, 2023, 29(6): 2086–2101.

[119] 刘世民.面向切削加工过程的产品数字孪生拟态建模与自适应演化方法[D].上海: 东华大学, 2022.LIU Shimin.Product digital twin mimic modeling and adaptive evolution method for machining process[D].Shanghai: Donghua University, 2022.

[120] 孙学民.数字孪生驱动的高精密产品装调理论研究与应用[D].上海: 东华大学, 2022.SUN Xuemin.Theoretiacl research and application of high-precision products assemblycommissioning driven by digital twin[D].Shanghai:Donghua University, 2022.

[121] 朱晓飞.数字孪生驱动的多Agent离散制造车间实时调度方法研究[D].哈尔滨:哈尔滨理工大学, 2023.ZHU Xiaofei.Research on real-time scheduling method of multi-agent discrete manufacturing workshop driven by digital twins[D].Harbin:Harbin University of Science and Technology,2023.

[122] 丁明娜, 刘献礼, 岳彩旭, 等.面向智能制造过程的刀具设计、制备与管控技术[J].机械工程学报, 2023, 59(19): 429–459.DING Mingna, LIU Xianli, YUE Caixu,et al.Design, manufacturing, management and control technology of cutting tools for intelligent manufacturing process[J].Journal of Mechanical Engineering, 2023, 59(19): 429–459.

[123] 刘明浩, 岳彩旭, 夏伟, 等.基于数字孪生的铣刀状态实时监控[J].计算机集成制造系统, 2023, 29(6): 2118–2129.LIU Minghao, YUE Caixu, XIA Wei, et al.Real-time monitoring of milling tool state based on digital twin[J].Computer Integrated Manufacturing Systems, 2023, 29(6): 2118–2129.

[124] ZHANG Q L, WEI Y, LIU Z, et al.A framework for service-oriented digital twin systems for discrete workshops and its practical case study[J].Systems, 2023, 11(3): 156.

[125] YU H F, HAN S J, YANG D S,et al.Job shop scheduling based on digital twin technology: A survey and an intelligent platform[J].Complexity, 2021, 2021: 8823273.

[126] ZHANG H J, ZHANG G H, YAN Q.Digital twin-driven cyber-physical production system towards smart shop-floor[J].Journal of Ambient Intelligence and Humanized Computing,2019, 10(11): 4439–4453.

[127] YU C L, ZONG Z, LI K M.Study on intelligent manufacturing system of discrete machining shop[C]//2023 IEEE International Conference on Mechatronics and Automation(ICMA).Harbin, 2023.

[128] WANG S Y, WAN J F, ZHANG D Q, et al.Towards smart factory for industry 4.0:A self-organized multi-agent system with big data based feedback and coordination[J].Computer Networks, 2016, 101: 158–168.

[129] LIU Z F, CHEN W, ZHANG C X,et al.Intelligent scheduling of a feature-processmachine tool supernetwork based on digital twin workshop[J].Journal of Manufacturing Systems,2021, 58: 157–167.

[130] ZHANG C Y, JI W X.Digital twindriven carbon emission prediction and low-carbon control of intelligent manufacturing job-shop[J].Procedia CIRP, 2019, 83: 624–629.

[131] LI L H, MAO C L, SUN H X, et al.Digital twin driven green performance evaluation methodology of intelligent manufacturing: Hybrid model based on fuzzy rough-sets AHP, multistage weight synthesis, and PROMETHEE II[J].Complexity, 2020, 2020: 3853925.

[132] 陈晓红, 刘飞香, 艾彦迪, 等.面向智能制造的工业数字孪生关键技术特性[J].科技导报, 2022, 40(11): 45–54.CHEN Xiaohong, LIU Feixiang, AI Yandi,et al.Key characteristics analysis of industrial digital twins for smart manufacturing[J].Science& Technology Review, 2022, 40(11): 45–54.

[133] YUAN G, LIU X J, ZHU C B, et al.Multi-objective coupling optimization of electrical cable intelligent production line driven by digital twin[J].Robotics and Computer-Integrated Manufacturing, 2024, 86: 102682.

[134] GUO H F, CHEN M S, MOHAMED K, et al.A digital twin-based flexible cellular manufacturing for optimization of air conditioner line[J].Journal of Manufacturing Systems, 2021,58: 65–78.

[135] XIE J Y, WAN J.Digital twin fourdimension fusion modeling method design and application to the discrete manufacturing line[J].Big Data Cognitive Computing, 2023, 7: 89.

[136] KIM B S, JIN Y, NAM S.An integrative user-level customized modeling and simulation environment for smart manufacturing[J].IEEE Access, 2019, 7:186637–186645.

[137] BAO J S, GUO D S, LI J, et al.The modelling and operations for the digital twin in the context of manufacturing[J].Enterprise Information Systems, 2019, 13(4): 534–556.

[138] YAN D X, LIU Q, LENG J W, et al.Digital twin-driven rapid customized design of board-type furniture production line[J].Journal of Computing and Information Science in Engineering, 2021, 21: 31011.

[139] JUNG W K, PARK Y C, LEE J W, et al.Simulation-based hybrid optimization method for the digital twin of garment production lines[J].Journal of Computing and Information Science in Engineering, 2021, 21(3): 031007.

[140] GUO H F, ZHU Y X, ZHANG Y, et al.A digital twin-based layout optimization method for discrete manufacturing workshop[J].The International Journal of Advanced Manufacturing Technology, 2021, 112(5): 1307–1318.

[141] ZHUANG C B, MIAO T, LIU J H, et al.The connotation of digital twin, and the construction and application method of shop-floor digital twin[J].Robotics and Computer-Integrated Manufacturing, 2021, 68: 102075.

[142] LIU S M, LU Y Q, SHEN X W, et al.A digital thread-driven distributed collaboration mechanism between digital twin manufacturing units[J].Journal of Manufacturing Systems, 2023,68: 145–159.

[143] HANEL A, SCHNELLHARDT T,WENKLER E, et al.The development of a digital twin for machining processes for the application in aerospace industry[J].Procedia CIRP, 2020, 93:1399–1404.

[144] XU G D, CHEN J H, ZHOU H C, et al.Multi-objective feedrate optimization method of end milling using the internal data of the CNC system[J].The International Journal of Advanced Manufacturing Technology, 2019, 101(1): 715–731.

[145] QU S, ZHAO J B, WANG T R.Experimental study and machining parameter optimization in milling thin-walled plates based on NSGA-II[J].The International Journal of Advanced Manufacturing Technology, 2017,89(5): 2399–2409.

[146] LUO W C, HU T L, ZHANG C R, et al.Digital twin for CNC machine tool: Modeling and using strategy[J].Journal of Ambient Intelligence and Humanized Computing, 2019,10(3): 1129–1140.

[147] LUO W C, HU T L, YE Y X, et al.A hybrid predictive maintenance approach for CNC machine tool driven by digital twin[J].Robotics and Computer-Integrated Manufacturing, 2020,65: 101974.

[148] CAO X, ZHAO G, XIAO W L.Digital twin–oriented real-time cutting simulation for intelligent computer numerical control machining[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2022, 236(1–2): 5–15.

[149] WANG G, CAO Y S, ZHANG Y F.Digital twin-driven clamping force control for thin-walled parts[J].Advanced Engineering Informatics, 2022, 51: 101468.

[150] WARD R, SUN C, DOMINGUEZCABALLERO J, et al.Machining digital twin using real-time model-based simulations and lookahead function for closed loop machining control[J].The International Journal of Advanced Manufacturing Technology, 2021, 117(11): 3615–3629.

[151] AFAZOV S, SCRIMIERI D.Chatter model for enabling a digital twin in machining[J].The International Journal of Advanced Manufacturing Technology, 2020, 110(9): 2439–2444.

[152] ZHOU G, ZHOU K, ZHANG J, et al.Digital modeling-driven chatter suppression for thin-walled part manufacturing[J].Journal of Intelligent Manufacturing, 2024, 35(1): 289–305.

[153] 顾家宸, 韩振宇, 贾力伟, 等.基于数字孪生的纤维缠绕虚拟仿真系统开发和应用[J].航空制造技术, 2023, 66(21): 58–66.GU Jiachen, HAN Zhenyu, JIA Liwei, et al.Development and application of filament winding virtual simulation system based on digital twin[J].Aeronautical Manufacturing Technology, 2023,66(21): 58–66.

[154] PAN L D, GUO X K, LUAN Y, et al.Design and realization of cutting simulation function of digital twin system of CNC machine tool[J].Procedia Computer Science, 2021, 183:261–266.

[155] ANBALAGAN A, SHIVAKRISHNA B, SRIKANTH K.A digital twin study for immediate design/redesign of impellers and blades: Part 1: CAD modelling and tool path simulation[J].Materials Today: Proceedings, 2021;46: 8209–8217.

[156] WANG J J, NIU X T, GAO R X,et al.Digital twin-driven virtual commissioning of machine tool[J].Robotics and Computer-Integrated Manufacturing, 2023, 81: 102499.

[157] ZHANG Q, ZHENG S G, YU C J,et al.Digital thread-based modeling of digital twin framework for the aircraft assembly system[J].Journal of Manufacturing Systems, 2022; 65:406–420.

[158] 王泽生, 王辉, 张鹏飞, 等.数字孪生驱动的航空发动机转子精密堆叠装配[J/OL].航空学报, [2024–03–11].http://doi: 10.7527/S1000-6893.2024.29759.WANG Zesheng, WANG Hui, ZHANG Pengfei, et al.Precision stacking assembly of aeroengine rotor driven by digital twin[J/OL].Acta Aeronautica et Astronautica Sinica, [2024–03–11].http://doi: 10.7527/S1000-6893.2024.29759.

[159] HE B, BAI K J.Digital twin-based sustainable intelligent manufacturing: A review[J].Advances in Manufacturing, 2021, 9(1): 1–21.

[160] KAMBLE S S, GUNASEKARAN A, PAREKH H, et al.Digital twin for sustainable manufacturing supply chains: Current trends,future perspectives, and an implementation framework[J].Technological Forecasting and Social Change, 2022, 176(C): 121448.

[161] ZHAO Z H, SHEN L D, YANG C, et al.IoT and digital twin enabled smart tracking for safety management[J].Computers & Operations Research, 2021, 128: 105183.

[162] ROCCA R, ROSA P, SASSANELLI C, et al.Integrating virtual reality and digital twin in circular economy practices: A laboratory application case[J].Sustainability, 2020, 12(6):2286.

[163] MODONI G E, SACCO M.A human digital-twin-based framework driving human centricity towards industry 5.0[J].Sensors,2023, 23(13): 6054.

[164] BEVILACQUA M, BOTTANI E,CIARAPICA F E, et al.Digital twin reference model development to prevent operators’ risk in process plants[J].Sustainability, 2020, 12(3):1088.

[165] ROMERO D, STAHRE J.Towards the resilient operator 5.0: The future of work in smart resilient manufacturing systems[J].Procedia CIRP, 2021, 104: 1089–1094.

[166] LENG J W, RUAN G L, JIANG P Y, et al.Blockchain-empowered sustainable manufacturing and product lifecycle management in industry 4.0: A survey[J].Renewable and Sustainable Energy Reviews, 2020, 132: 110112.