纤维增强金属层合板 (Fiber-metal laminates,FMLs)是一种由经过表面处理的合金薄板与纤维/树脂材料交替铺层而成的复合材料[1]。纤维增强金属复合材料具有比强度和比刚度高、可塑性好、耐疲劳性和耐腐蚀性等优秀特性,被广泛应用在航空航天领域[2-3]。

目前由于国际油价的持续走高,航空航天及交通运输等领域对于轻质高强的装备有着大量的需求,因FMLs 具有优秀的力学性能而有着较大的应用价值。赵艺桥等[4]研究了植物纤维金属层合板抗低速冲击性能,表明加入铝合金薄板能够有效提升FMLs 的初始刚度、最大冲击载荷和吸收能。Cortés 等[5]的研究表明,镁基纤维增强金属层合板比强度和冲击能吸收能力明显高于铝基纤维金属层合板。白世刚[6]研究了玻璃纤维增强金属层合板的疲劳寿命为铝合金板材的1.8 倍,有着较好的抗疲劳性能。Rans 等[7]开发了纤维金属层合板裂纹扩展预测模型,能够较为准确地预测室温和高温下FMLs 的裂纹扩展。分层损伤作为复合材料层合板的主要损伤方式之一,会导致结构的强度和刚度显著降低[8]。Wang 等[9]研究了椭圆槽口纵横比、离轴比影响下FMLs 的最终失效模式。Jakubczak 等[10]研究表明,纤维金属层合板在热循环载荷下的层间剪切强度与热循环次数无关。Gerendt 等[11]研究了纤维金属层压板纤维和金属体积含量对渐进损伤失效演变模式的影响。目前国内外研究对纤维增强铝合金层合板研究较多,对纤维增强镁合金层合板的制备和渐进损伤力学性能研究和探索较少,所以对含孔纤维增强镁合金层合板的结构强度和渐进损伤模式的研究在工程实践中具有重要意义。

本文以开孔的玻璃纤维增强镁合金层合板 (Glass fiber reinforced magnesium laminates,GFRL/Mg)为研究对象,探究其制备过程,通过试验及有限元仿真数值分析研究其在不同孔径下的拉伸剩余强度、裂纹扩展及损伤失效模式,从而为实际工程应用打下基础。

1 试样设计、制备和试验过程

1.1 GF/EP 镁合金层合板试样设计

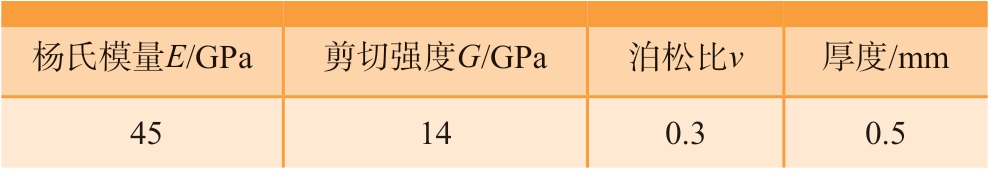

选用型号为AZ31 的镁合金、玻璃纤维和环氧树脂(Glass Fiber/Epoxy,GF/EP),采用预先浸透的方式提前准备,玻璃纤维布完全浸透环氧树脂和固化剂 (环氧树脂和固化剂型号为BE188EL/AM838;玻璃纤维预浸料为南京新核复合材料有限公司生产),在使用前按照预定工艺分别提前预热。试验所用GFRL/Mg 铺层顺序为[Mg/90°/0°/Mg/0°/90°/Mg],如图1 所示。GF/EP 预浸料力学性能参数如表1 所示。AZ31 镁合金板的力学性能参数如表2 所示 (由厂家提供)。表1[12-13]和2 数据将用于有限元仿真模型的建立和材料属性的赋予。

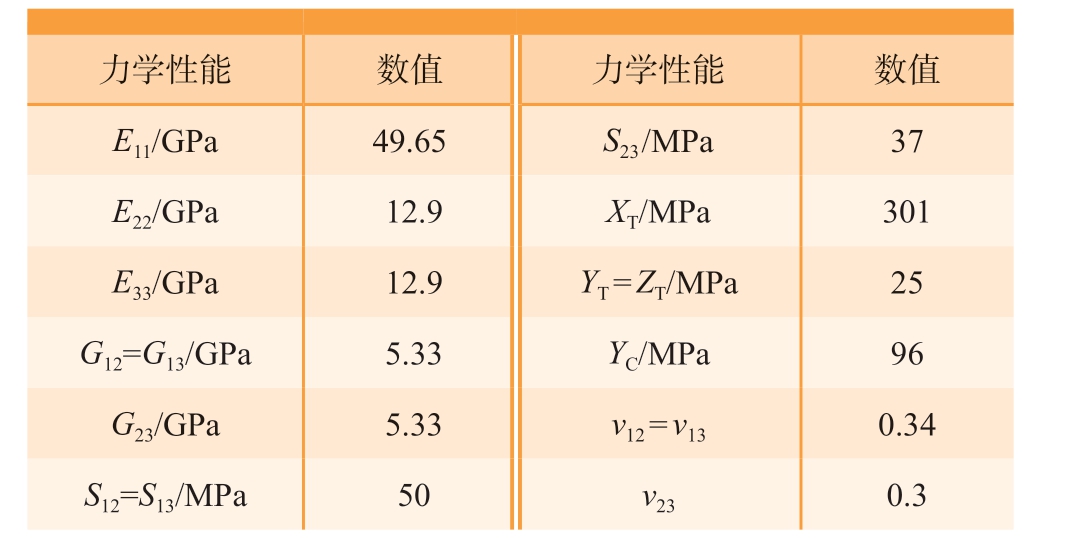

表1 GF/EP 预浸料力学性能参数[12-13]

Table 1 Mechanical properties of GF/EP prepreg[12-13]

力学性能 数值 力学性能 数值E11/GPa 49.65 S23 /MPa 37 E22/GPa 12.9 XT/MPa 301 E33/GPa 12.9 YT = ZT/MPa 25 G12=G13/GPa 5.33 YC/MPa 96 G23/GPa 5.33 v12 = v13 0.34 S12=S13/MPa 50 v23 0.3

表2 AZ31 镁合金力学性能参数

Table 2 Mechanical properties of AZ31 magnesium alloy

杨氏模量E/GPa 剪切强度G/GPa 泊松比ν 厚度/mm 45 14 0.3 0.5

图1 GFRL/Mg 铺层设计

Fig.1 Design of GFRL/Mg alloy layering

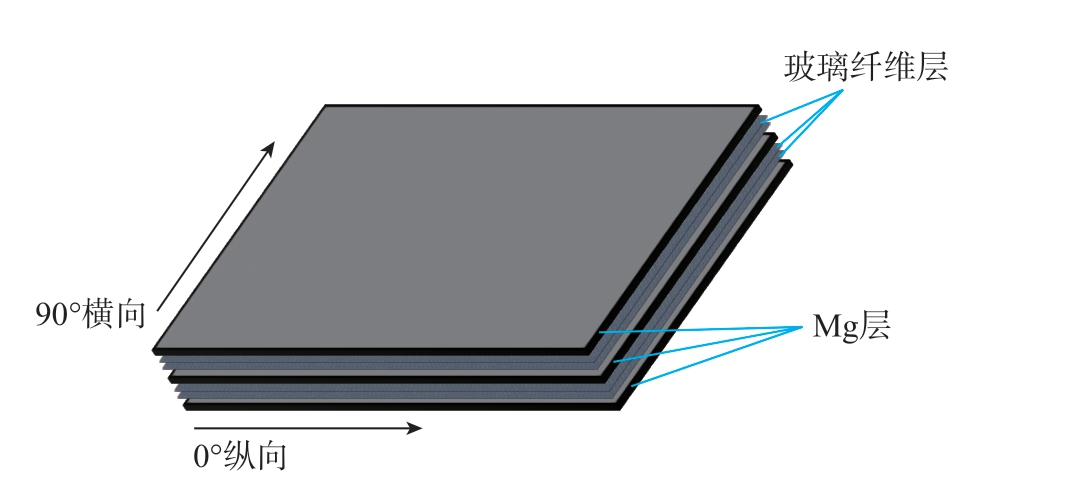

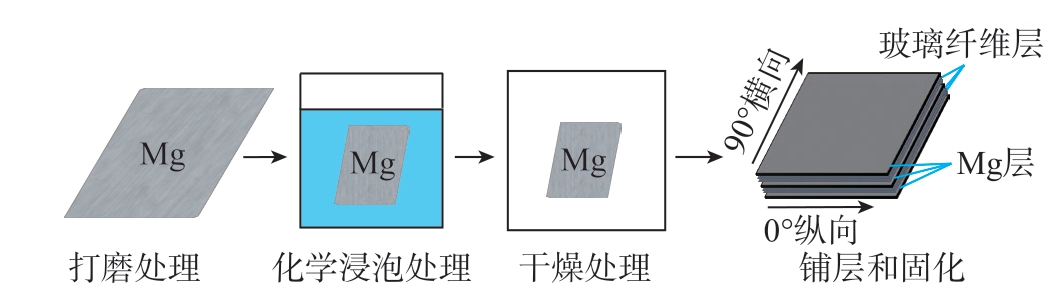

1.2 GFRL/Mg 试样制备

由于GF/EP 和镁合金层板的层间结合问题会影响到GFRL/Mg 的拉伸力学性能,为了提高GF/EP 预浸料和镁合金板之间的结合力,改进了纤维金属层合板的制备工艺来减少分层现象的产生。首先对镁合金层与纤维层接触的表面进行打磨喷砂处理,然后采用了高锰酸钾-磷酸盐溶液浸泡化学处理镁合金板的表面[14-15],接下来用丙酮清洗表面,放入DHG-9030A 鼓风干燥箱烘干并在镁合金层和纤维预浸料表面均匀涂刷一层界面树脂,按照[Mg/90°/0°/Mg/0°/90°/Mg] 进行铺层,然后放入热模压固化设备进行固化,如图2 所示。

图2 GFRL/Mg 试样制备流程

Fig.2 Reparation process of GFRL/Mg

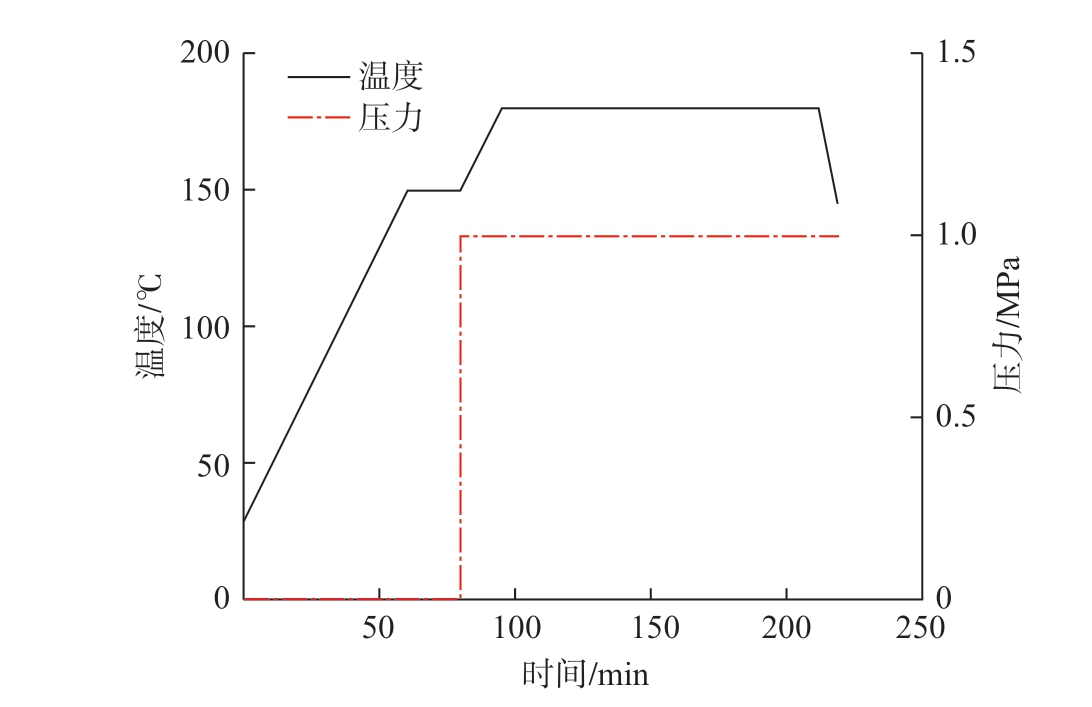

图3 为GFRL/Mg 热模压固化流程,在设备中按照图3 中所示设定好参数。在升温的初期对设备热模压层进行预热,当达到160 ℃时放入铺层好的试件,进行加压热固化流程。纤维金属层合板热模压固化设备为青岛华博热压机,如图4 所示。

图3 GFRL/Mg 热模压固化流程

Fig.3 Hot molded curing process of GFRL/Mg

图4 GFRL/Mg 热模压固化设备

Fig.4 Hot molded curing equipment for GFRL/Mg

1.3 拉伸性能测试

热模压固化好的试样冷却到室温后,对按照GB/T1447—2005[16]测量所得的几何尺寸长宽分别为250 mm 和25 mm 的试样进行切割和打孔。拉伸性能采用YAW-5000F 万能伺服压力试验机以2 mm/min 的加载速率进行测试,夹持试件时保证试件处于夹具中心且垂直位置,每组5 个试样,共计35 个试件,最后得出试件的应力-应变曲线和剩余强度。

2 损伤失效判据和有限元数值仿真模型

2.1 损伤失效判据

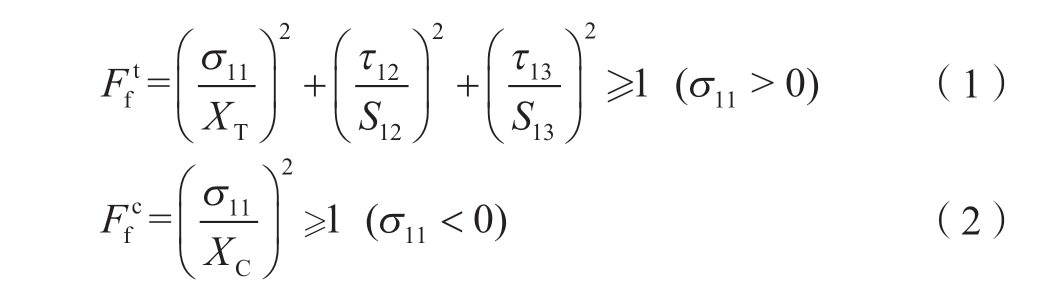

本文采用三维Hashin[17-18]失效准则作为复合材料层的损伤失效准则,主要考虑3 种失效模式:纤维拉压失效、基体拉压失效、分层失效。3 种失效模式的失效准则如下。

纤维拉压失效准则 (Fiber tensile and compression criterion):

基体拉压失效准则 (Matrix tensile and compression criterion):

式中,σij、τij 为复合材料层板各方向的应力以及剪切应力;XC、XT、YC、YT、ZC、ZT 分别表示单向复合材料铺层相关方向的拉伸和压缩强度;Sij 为相应面内的剪切强度。

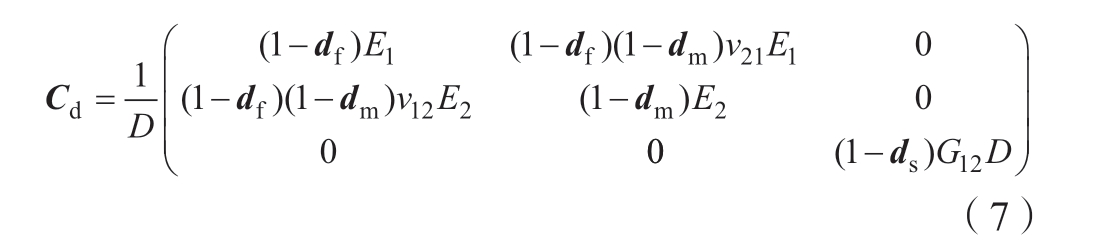

2.2 材料的渐进损伤退化模型

含孔纤维增强镁合金层合板损伤开始之前,应力-应变关系表现为线弹性。

式中,σ 为应力张量;C 为线弹性刚度矩阵;ε 为应变。当损伤开始发生时由C 转换为Cd,Cd 为损坏的弹性刚度矩阵,定义如下[19-20]:

式中,D =(1- df)(1- dm)v12v21;df、dm 分别是纤维和基体损伤状态矩阵;ds 为剪切损伤状态矩阵。4 种损伤模式dij 对应的损伤变量演化而来。上述公式中的损伤演变是线性的和渐进的,E1 和E2 分别为各自方向的模量;v12、v21 为泊松比;G12 为面内剪切模量。损伤变量如下所示。

式中,dft、dfc 表征由纤维方向的拉伸和压缩引起的损伤发展;dmt、dmc 分别反映由横向方向的拉伸和压缩引起的损伤发展;ds 代表对剪切刚度的损伤变量,由纤维和基体开裂引起;d6 代表由基体开裂引起的对剪切刚度的损伤变量;![]() 是纤维和横向方向的有效应力。

是纤维和横向方向的有效应力。

2.3 有限元数值仿真模型

编写VUMAT 子程序导入有限元分析软件ABAQUS进行数值仿真分析,建立有限元实体单元模型,在板厚方向分别对玻璃纤维双向布、树脂连接层、镁合金板等赋予材料属性参数。镁合金层和纤维层根据其本构模型分别采用各向同性和正交各向异性弹性建模。纤维层和镁合金层网格划分采用C3D8R 减缩积分单元进行,二者的粘接层采用COH4D8 积分单元进行,孔边存在应力集中地方进行网格细化划分。玻璃纤维增强镁合金层合板数值分析模型如图5 所示。

图5 含孔GFRL/Mg 数值分析模型

Fig.5 Numerical analysis model of GFRL/Mg with hole

3 有限元仿真结果与试验结果分析

3.1 有限元等效塑性应变结果与试验对比

由于纤维金属层合板的渐进损伤失效是一个动态的过程,纤维层位于层合板内部,较难在试验过程中对这一部分的渐进损伤扩展进行观测。有限元仿真分析能够观测任意一层的渐进损伤扩展过程,因此有限元仿真分析能够有效地研究纤维金属层合板内部纤维层变形和渐进损伤失效过程。

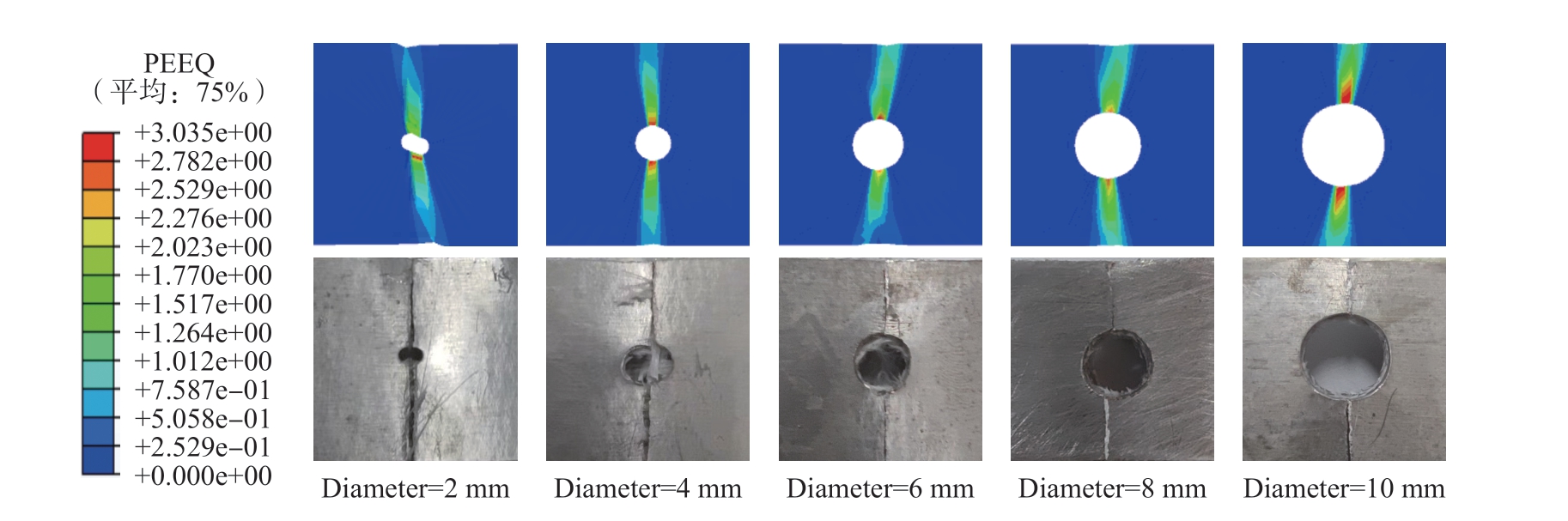

图6 为含孔GFRL/Mg 试件失效后局部细节图及有限元数值结果对比。从试验及数值仿真结果可知,镁合金层在拉伸载荷下发生了明显的塑性变形,试件裂纹逐渐从孔边向周围扩展,扩展方向与加载方向垂直。随着分析步和载荷的增长,镁合金层塑性损伤区域明显开始逐渐扩大,镁合金层截面存在塑性屈服和颈缩现象,断裂模式为伴随着有一定的分层现象的延性断裂。从PEEQ 等效塑性应变云图和试验图可以对比得出,镁合金层的塑性变形扩展范围和试验的断裂失效范围一致,随着载荷的持续增加镁合金层发生韧性断裂失去承载能力。

图6 含孔GFRL/Mg 试件拉伸塑性失效

Fig.6 Tensile plastic failure of GFRL/Mg with hole

3.2 有限元仿真结果分析

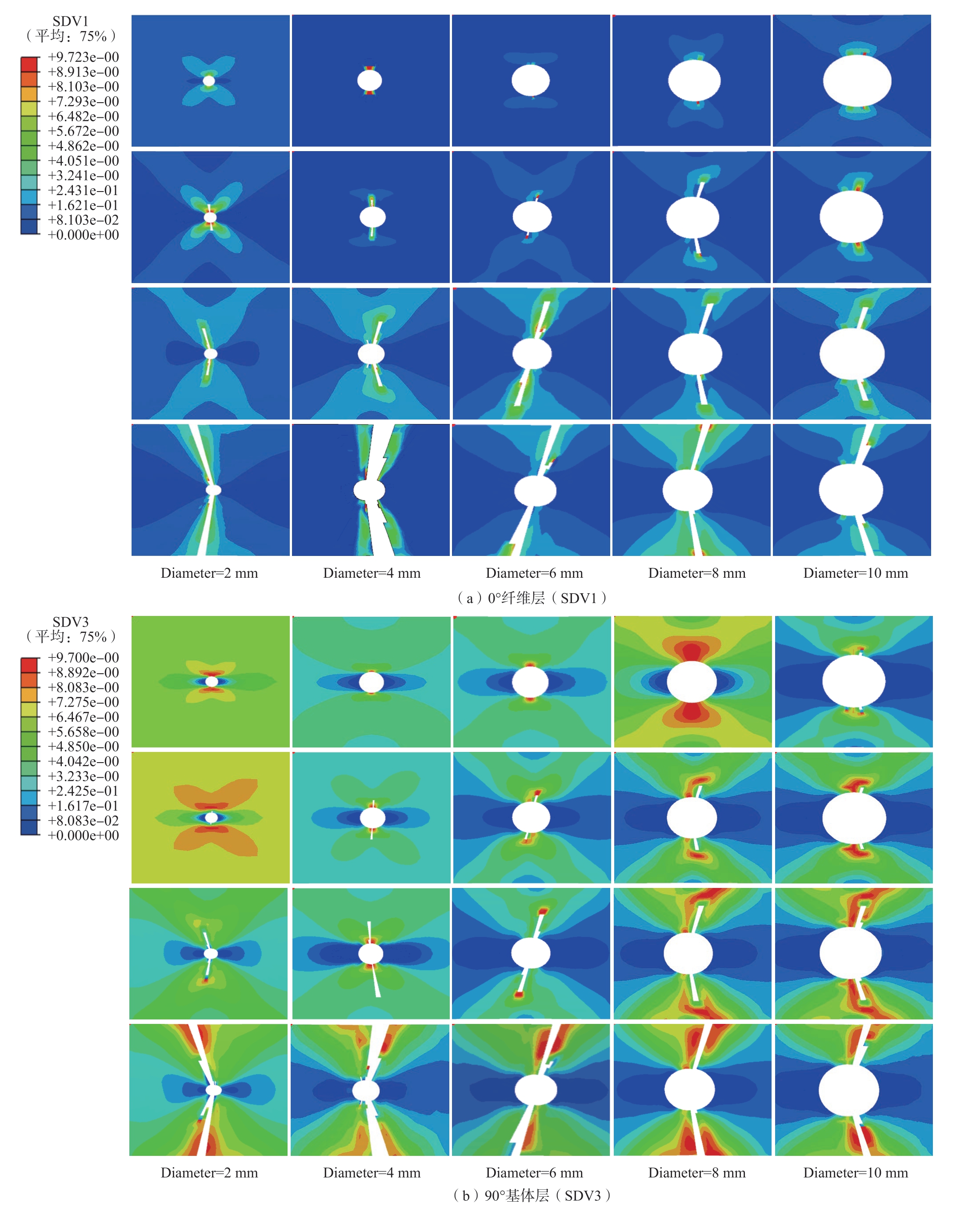

SDV 为VUMAT 子程序定义的复合材料层损伤状态变量,其中SDV1 为纤维的损伤状态,SDV3 为基体的损伤状态。有限元数值模型的断裂采用单元删除去控制,当损伤状态达到1 时单元失效,执行单元删除步骤,此单元不再承受或者传递载荷,损伤状态为0 时则表示该单元未失效。

图7 为GFRL/Mg 0°纤维层 (SDV1)和90°基体层 (SDV3)的损伤演化云图。随着载荷的增加,在圆孔90°横向方向上孔边应力集中区域的单元首先发生部分损伤,然后裂纹往纵向两侧扩展,损伤失效的范围从“X形状”逐渐向“漏斗形状”扩展。其中,90°纤维层的基体会先达到承载极限,因为90°纤维层承担主要承载作用的是基体,90°纤维层阻止裂纹的扩展起到了桥接作用。随着载荷的持续上升,受损伤的单元逐步向外扩展,90°纤维层的基体失效范围逐渐扩展为围绕着孔洞的漏斗形状,伴随着0°纤维层的基体失效, 纤维层损伤开始逐渐扩展,由于0°纤维层的纤维承担了大部分的荷载,当纤维发生破坏时0°纤维层的基体也随之发生破坏。随后0°纤维层达到承载能力极限发生破坏,复合材料层发生整体断裂,同时镁合金层也发生韧性失效断裂,整个GFRL/Mg 试件失效断裂。

图7 含孔GFRL/Mg 试件渐进损伤演化

Fig.7 Progressive damage evolution of GFRL/Mg with hole

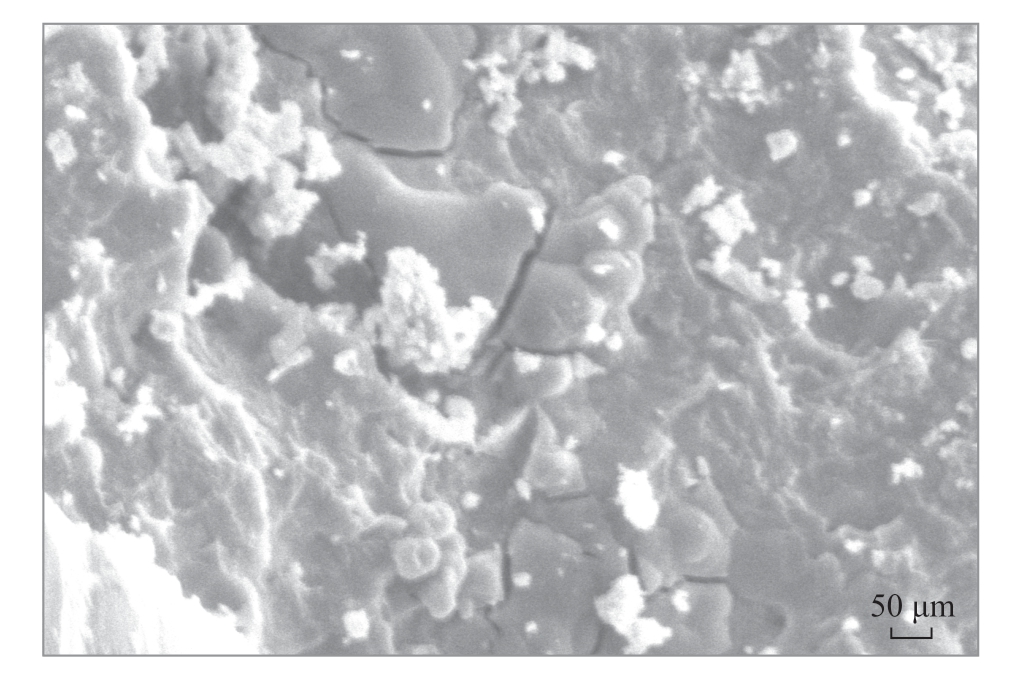

3.3 渐进损伤失效分析

图8 为经过表面处理的镁合金表面微观形貌,镁合金表面经过打磨喷砂和高锰酸钾磷酸盐溶液表面改性处理过后,层板表面形成了片状的高锰酸钾磷酸盐转化物膜,可以观察到表面较为粗糙,呈现深浅不一的纹理,有利于树脂渗入到孔隙中,提高了镁合金表面浸润性,使得层间表面的机械咬合作用增强,有效加强了镁合金层和纤维层的界面结合力,提高了试件的整体性。

图8 经过表面处理的镁合金表面微观形貌图

Fig.8 Surface microstructure diagram of magnesium alloy after surface treatment

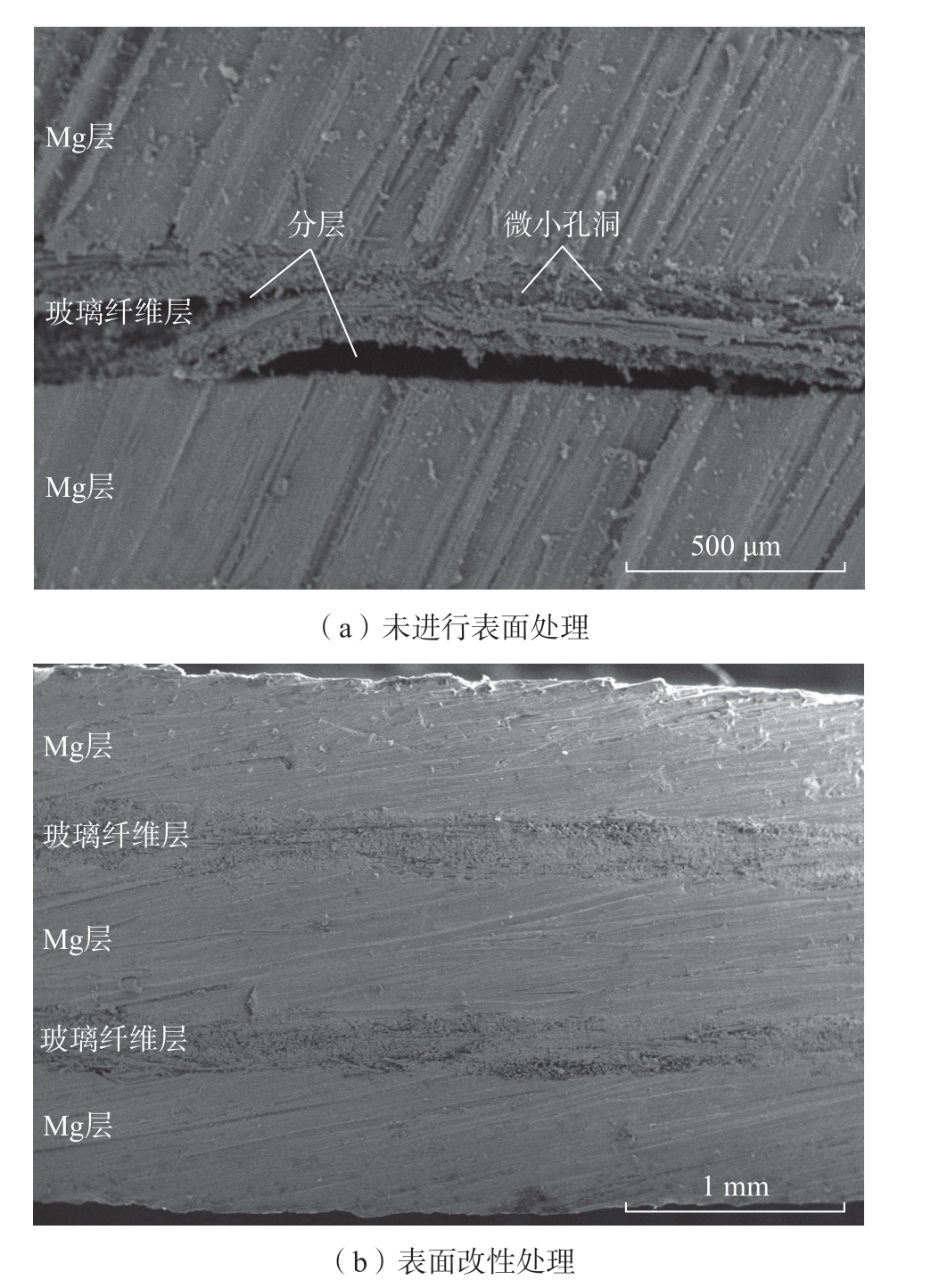

根据图9(a)可以分析得出,未经过表面改性处理的试件,由于在制备和热固化过程中存在应力,镁合金层和纤维层之间界面存在明显的分层和纤维层褶皱等缺陷,存在部分微小孔洞,层间胶接整体性较差;如图9(b)所示,经过表面化学和物理处理的试件,其镁合金层和纤维层之间胶接紧密整体性较好,有效减少了层间的分层以及褶皱、微孔洞等缺陷,提升了试件层间的紧密性及整体性。

图9 不同表面处理方式下GF/EP - 镁合金层合板侧面微观形貌图

Fig.9 Lateral morphology of GF/EP - magnesium alloy laminates under different surface treatments

AZ31B 镁合金层在完全断裂失效前的断裂模式可以分为脆性断裂和延性断裂。如图10(a)所示,由于纤维/基体的脱粘等失效现象,在试件断裂区域可观察到光滑的纤维拔出和断裂现象。由于树脂基体首先失效导致纤维脱粘和拔出,纤维周边呈现出树脂基体碎屑和纤维分离现象。树脂基体在破坏时向玻璃纤维有一个应力传递过程,过程顺序为树脂基体-纤维层-金属层。由于不同层之间的应力梯度存在差异,因此GF/EP -镁合金层合板拉伸损伤模式较为复杂。由图10 (b)分析得出,镁合金层的拉伸断裂失效后,断裂界面表现为典型的韧脆混合的断裂模式,断裂面主要由解理面构成,呈现为河流花样形状,存在着少量的韧窝和撕裂棱现象,因此镁合金层的断裂失效模式为典型的韧脆性混合的断裂模式。综上可以分析得出,GF/EP-镁合金层合板的损伤失效模式是一个多种损伤模式混合的渐进模式。

图10 GF/EP- 镁合金层合板断裂失效微观形貌图

Fig.10 Microstructure diagram of fracture failure of GF/EP - magnesium alloy laminates

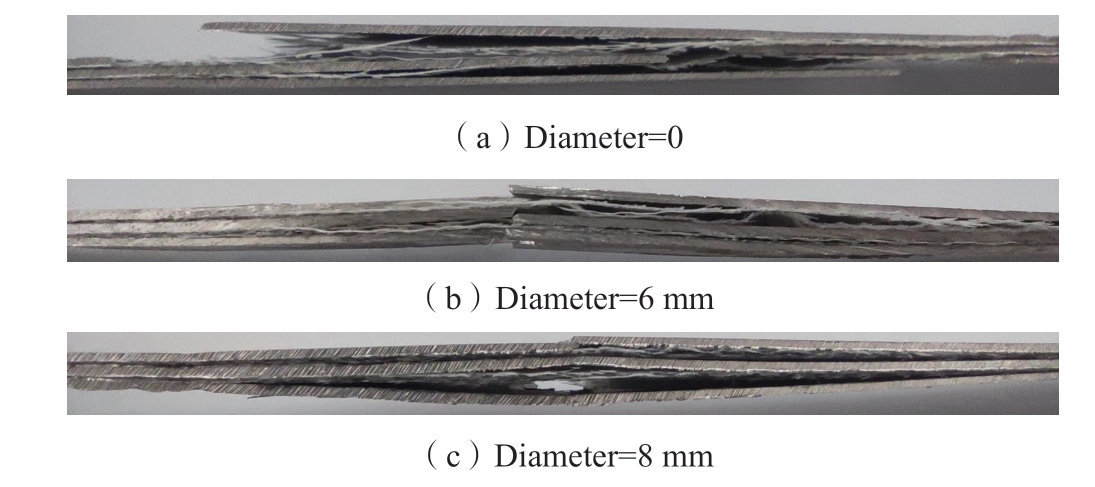

图11 为拉伸试验后FMLs 试件侧面视图,图11(a)试件中显示镁合金层和纤维层破坏之后存在比较明显的分层现象;图11(b)中试件显示镁合金层在断裂之后存在错层现象。在纤维金属层合板渐进失效过程中,由于镁合金层和纤维层的层间存在应变梯度的不同,更早地发生纤维和基体损伤,因此会导致镁合金层和纤维层分层和错层现象,分层扩展导致试件丧失整体性,延性损伤沿着裂纹方向快速扩展,试件失去承载能力。复合材料层中主要承担拉伸载荷的是0°纤维层,纤维层先于镁合金层断裂,镁合金层的断裂是纤维层断裂之后的一个快速的过程,导致最后的承载力断崖式下降。分层使得试件失去整体性,是导致试件失去承载能力原因之一。数值模拟渐进损伤扩展分析与试验吻合较为一致,较好地模拟了GF/EP 增强镁合金层合板的承载破坏形态。

图11 拉伸试验后FMLs 试件侧面

Fig.11 FMLs specimens side surface after tensile test

3.4 试验结果分析

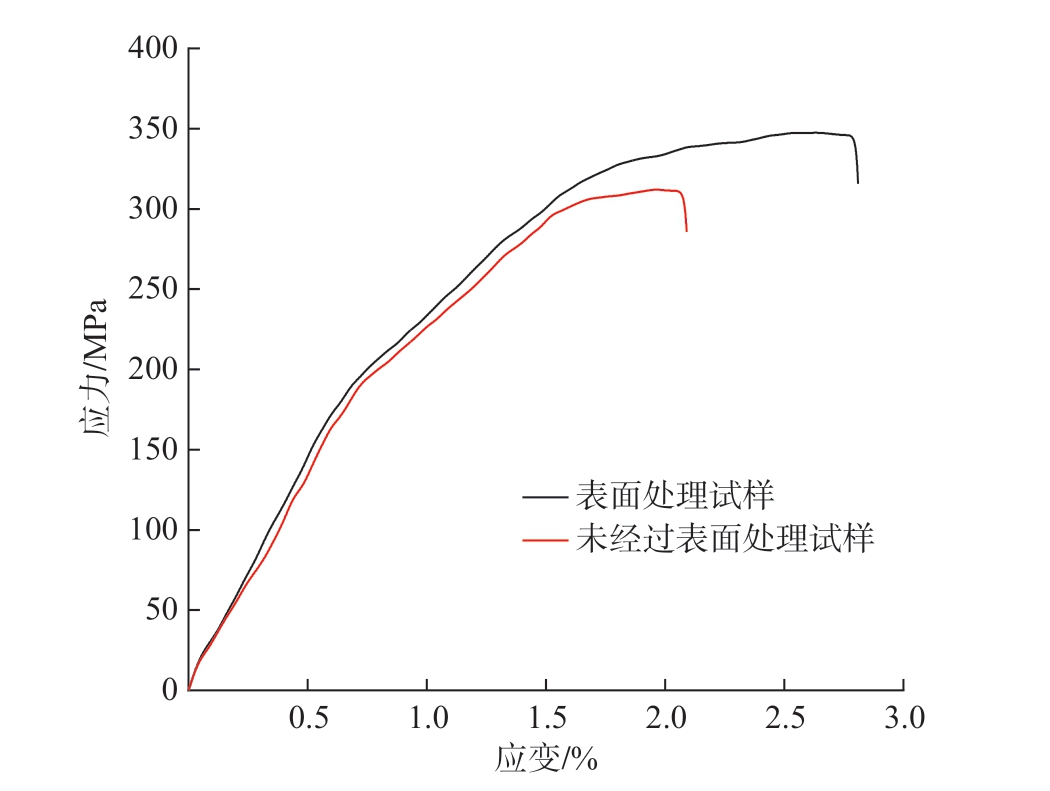

图12 为FMLs 试件在不同处理下的应力-应变曲线,经过表面处理的试件相较于未经过处理的试件拉伸强度提升了35.37 MPa。GFRL/Mg 为材料差异性较大的叠层复合材料,试件良好的整体性和结合界面有利于层间应力的传递、发挥材料的性能优势且延缓裂纹的扩展,能够有效提升FMLs 试件的抗拉强度。

图12 FMLs 试件在不同处理下的应力-应变曲线

Fig.12 Stress - strain curves of FMLs specimens under different treatments

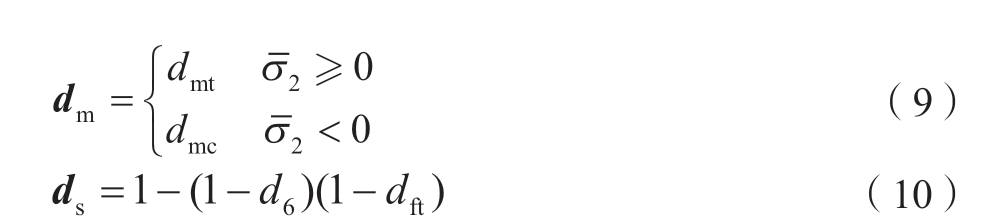

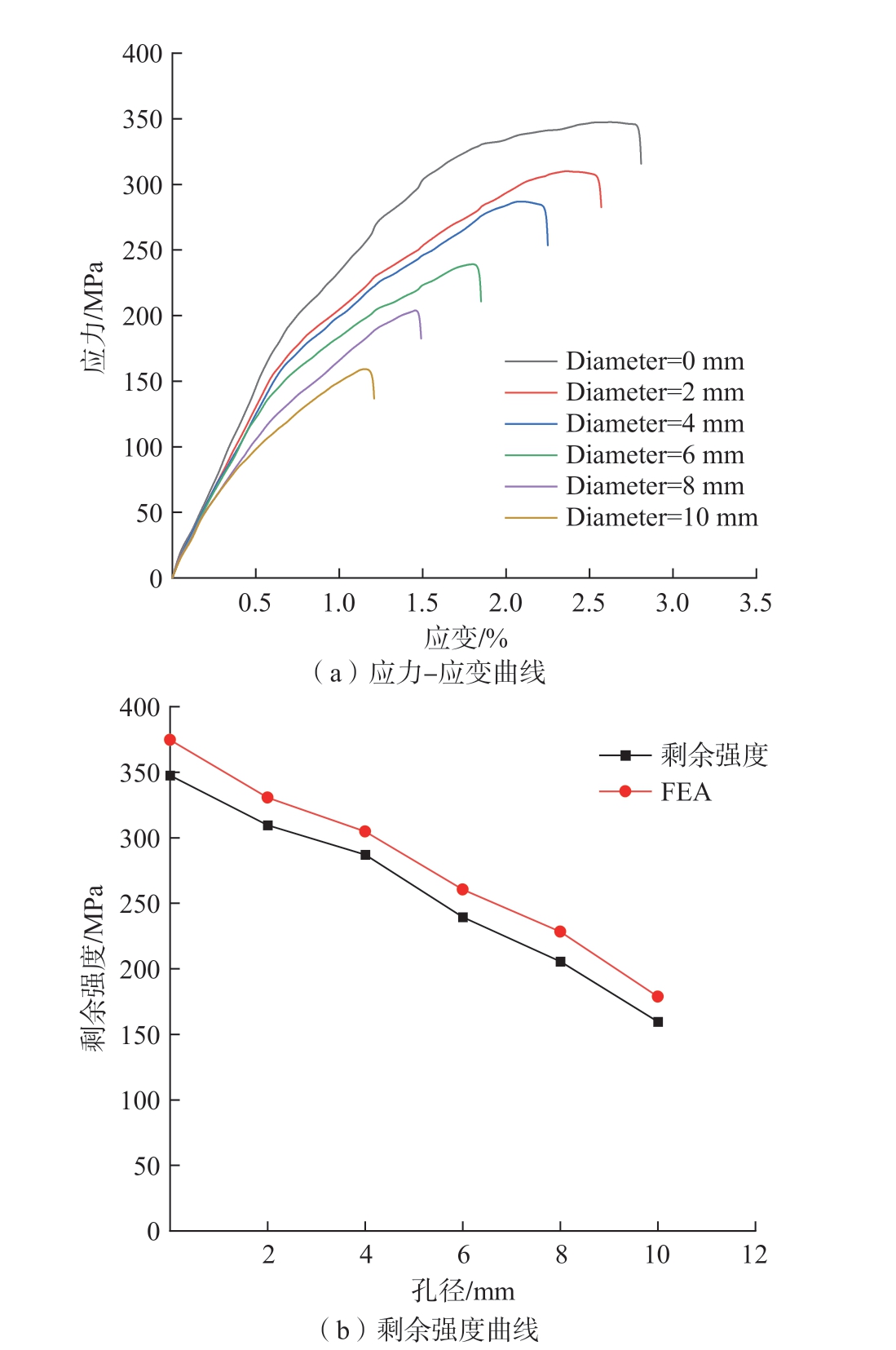

图13 为GFRL/Mg 在拉伸载荷下的应力-应变及剩余强度曲线。由图13(b)可知,随着孔径增加,GFRL/Mg 剩余强度呈现明显下降趋势。图13(a)中应力-应变曲线可以分为4 个阶段:初始弹性阶段、屈服过渡阶段、屈服后阶段和承载失效阶段。当应变小于0.65%时,试件处于线弹性阶段,应力-应变曲线存在比较明显的双线性现象。在屈服过渡阶段,随着载荷的增加,镁合金层的塑性屈服和分层损伤扩展,使得曲线具有了一定的非线性。随着应力-应变的持续增长,曲线斜率下降,同时纤维层承担的载荷占比越来越高,镁合金层板出现了塑形屈服失效现象。其中,未开孔试件在应力达到207 MPa 时有明显的纤维断裂声音的出现。曲线后期的轻微非线性是由于FMLs 的非线性剪切变形和拉伸过程中存在的损伤累积导致的。随着孔径的增大,层合板在加工过程损伤越大,会导致亚临界损伤范围扩大,使得层板的应力重分布和剩余强度减小。当外载荷施加到接近极限值时,可以观察到分层现象沿着镁合金层和纤维层界面扩展,试件失去承载能力。0~10 mm 孔径下,有限元仿真得到的剩余强度与试验结果误差分别为7.76%、6.78%、6.17%、8.83%、10.96%、11.89%,平均误差8.73%,可见有限元模拟结果能够与试验数据较好地吻合。

图13 FMLs 试件在不同孔径下的应力-应变曲线以及剩余强度随孔径变化曲线

Fig.13 Stress-strain curves and residual strength variations with diameter of FMLs specimens

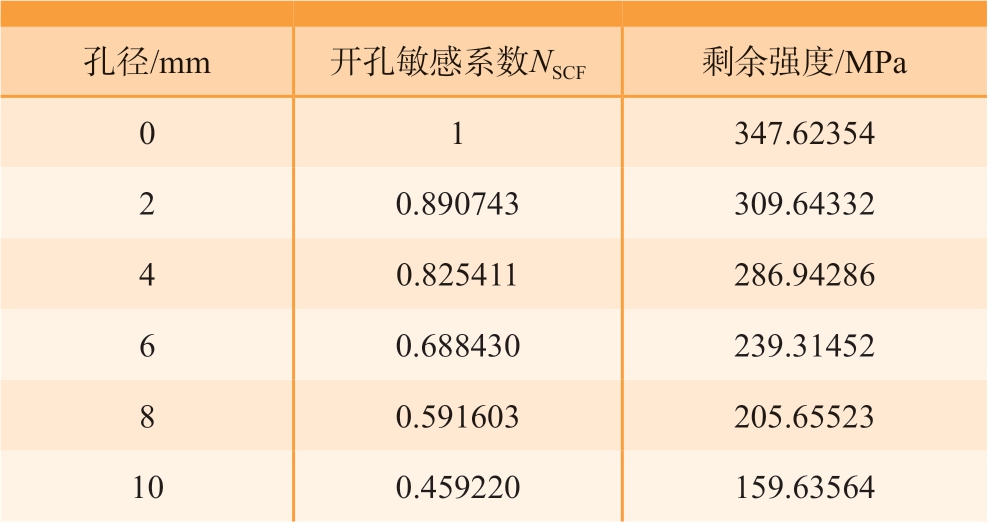

开孔敏感系数NSCF 能够反映试件的开孔敏感情况,计算公式如下。

式中,σs 为开孔试件的拉伸强度;σ*为未开孔试样的拉伸强度。由表3 可知,试件的开孔敏感系数NSCF 随着开孔直径的增大而减小。由于截面承载面积的减小,剩余强度随着开孔直径的增大而逐渐减小。开孔直径为10 mm 试件的剩余强度只达到未开孔试件剩余强度的45.92%。因此在实际工程应用时开孔直径不宜过大,应保持在合理的范围之内。

表3 开孔敏感系数与试件拉伸强度

Table 3 Opening sensitivity coefficient NSCF and tensile strength of specimens

孔径/mm 开孔敏感系数NSCF 剩余强度/MPa 0 1 347.62354 2 0.890743 309.64332 4 0.825411 286.94286 6 0.688430 239.31452 8 0.591603 205.65523 10 0.459220 159.63564

4 结论

本文通过对比试验和有限元数值模拟研究了含孔纤维增强镁合金层合板的损伤演化和失效机制。将VUMAT 子程序集成到ABAQUS/Explicit 中进行了数值仿真分析。此外,本文还对GFRL/Mg 的制备过程进行了探索,得出如下结论。

(1)对镁合金层板表面进行物理和化学处理都能够有效提升纤维层和合金层的机械咬合力,采用了上述工艺成型的试件整体性较好。表面经过处理的试件拉伸强度相较于未经过表面处理的试件提升11.33%,表明该工艺适用于GFRL/Mg 的制备。

(2)从SEM 微观形貌图和有限元分析得出,拉伸载荷中GFRL/Mg 主要损伤模式为镁合金层塑性损伤和复合材料层伴随着层间分层、纤维断裂、基体开裂、纤维拔出的混合失效模式。由于层间存在应力传递和明显的应变梯度不同,分层损伤发生在试件断裂之前,损伤失效从局部扩展到整体。

(3)在拉伸载荷下,含孔GFRL/Mg 渐进损伤顺序为:镁合金层板初始塑性变形、基体损伤失效、分层失效扩展到层压板边缘,最后是纤维和镁合金层依次断裂失效。

(4)随着孔径的增加,截面承载面积减小。当孔径达到10 mm 时,GFRL/Mg 剩余强度比孔径为2 mm 时降低了48.45%。因此在实际工程应用上,开孔直径不宜过大。

(5)有限元数值仿真模拟剩余强度与试验结果的平均误差为8.73%,在损伤失效模式和裂纹扩展等方面吻合较好,能够为工程实际应用提供参考。

[1]MARSH G.Airbus A350 XWB update[J].Reinforced Plastics,2010, 54(6): 20-24.

[2]吴素君, 解晓伟, 晋会锦, 等.纤维金属层板力学性能的研究现状[J].复合材料学报, 2018, 35(4): 733-747.WU Sujun, XIE Xiaowei, JIN Huijin, et al.Mechanical properties of fibre metal laminates: A review[J].Acta Materiae Compositae Sinica,2018, 35(4): 733-747.

[3]吴国清, 潘英才, 张宗科, 等.超轻纤维金属层合板的研究进展[J].航空制造技术, 2016, 59(23/24): 133-136.WU Guoqing, PAN Yingcai, ZHANG Zongke, et al.Research progress of ultra-light fbier metal laminates[J].Aeronautical Manufacturing Technology, 2016, 59(23/24): 133-136.

[4]赵艺桥, 于涛, 郭逸纯, 等.植物纤维金属层合板的抗低速冲击性能[J].建筑材料学报, 2022, 25(8): 830-835.ZHAO Yiqiao, YU Tao, GUO Yichun, et al.Low velocity impact performance of plant fbier metal laminates[J].Journal of Building Materials,2022, 25(8): 830-835.

[5]CORTÉS P, CANTWELL W J.The fracture properties of a fibre-metal laminate based on magnesium alloy[J].Composites Part B:Engineering, 2005, 37(2-3): 163-170.

[6]白士刚.玻璃纤维增强铝合金层合板疲劳裂纹扩展的研究[D].哈尔滨: 哈尔滨工业大学, 2014.BAI Shigang.Fatigue crack propagation in glass fiber reinforced aluminium laminates[D].Harbin: Harbin Institute of Technology, 2014.

[7]RANS C D, ALDERLIESTEN R C, BENEDICTUS R.Predicting the influence of temperature on fatigue crack propagation in Fibre Metal Laminates[J].Engineering Fracture Mechanics, 2011, 78(10):2193-2201.

[8] 赵丽滨, 龚愉, 张建宇.纤维增强复合材料层合板分层扩展行为研究进展[J].航空学报, 2019, 40(1): 522509.ZHAO Libin, GONG Yu, ZHANG Jianyu.A survey on delamination growth behavior in fiber reinforced composite laminates[J].Acta Aeronautica et Astronautica Sinica, 2019, 40(1): 522509.

[9]WANG C Z, YAO L, HE W T, et al.Effect of elliptical notches on mechanical response and progressive damage of FMLs under tensile loading[J].Thin-Walled Structures, 2020, 154: 106866.

[10]JAKUBCZAK P, BIENIAS J, SUROWSKA B.Interlaminar shear strength of fibre metal laminates after thermal cycles[J].Composite Structures, 2018, 206: 876-887.

[11]GERENDT C, DEAN A, MAHRHOLZ T, et al.On the progressive failure simulation and experimental validation of fiber metal laminate bolted joints[J].Composite Structures, 2019, 229: 111368.

[12]SHI Y, SWAIT T, SOUTIS C.Modelling damage evolution in composite laminates subjected to low velocity impact[J].Composite Structures, 2012, 94(9): 2902-2913.

[13]陈勇, 庞宝君, 郑伟, 等.纤维金属层板低速冲击试验和数值仿真[J].复合材料学报, 2014, 31(3): 733-740.CHEN Yong, PANG Baojun, ZHENG Wei, et al.Tests and numerical simulation on low velocity impact performance of fiber metal laminates[J].Acta Materiae Compositae Sinica, 2014, 31(3): 733-740.

[14]翟豹, 王树彬, 张博明, 等.阳极氧化工艺对纤维-铝合金层板力学性能的影响[J].复合材料学报, 2013, 30(3): 154-159.ZHAI Bao, WANG Shubin, ZHANG Boming, et al.Effect of anodizing process on the mechanical properties of glass fiber reinforced aluminum laminates[J].Acta Materiae Compositae Sinica, 2013, 30(3): 154-159.

[15]刘蒙恩, 张玺.镁合金表面处理对镁合金-玻璃纤维/环氧树脂叠层板界面性能的影响[J].热加工工艺, 2018, 47(24): 93-97, 101.LIU Meng’en, ZHANG Xi.Effect of magnesium alloy surface treatment on interfacial properties of fiber magnesium alloy glassy expoxy resin laminate[J].Hot Working Technology, 2018, 47(24): 93-97, 101.

[16]国家质量监督检验检疫总局, 国家标准化管理委员会.纤维增强塑料拉伸性能试验方法: GB/T 1447—2005[S].北京: 中国标准出版社, 2005.General Administration of Quality Supervision, Inspection and Quarantine of China, Standardization Administration of China.Fiberreinforced plastics composites—Determination of tensile properties: GB/T 1447—2005[S].Beijing: Standards Press of China, 2005.

[17]HASHIN Z, ROTEM A.A fatigue failure criterion for fiber reinforced materials[J].Journal of Composite Materials, 1973, 7(4): 448-464.

[18]HASHIN Z.Failure criteria for unidirectional fiber composites[J].Journal of Applied Mechanics, 1980, 47(2): 329-334.

[19]LAPCZYK I, HURTADO J A.Progressive damage modeling in fiber-reinforced materials[J].Composites Part A: Applied Science and Manufacturing, 2007, 38(11): 2333-2341.

[20]CHEN J F, MOROZOV E V, SHANKAR K.A combined elastoplastic damage model for progressive failure analysis of composite materials and structures[J].Composite Structures, 2012, 94(12): 3478-3489.