铝合金密度低、塑性好,具有良好的导热性、导电性和耐腐性[1],是航空航天[2-3]、交通运输[4-6]、海洋船舶[7]及其他装备制造行业[8-9]的关键基础材料。尤其在航空航天领域,飞机的铝合金使用量达到70%[10]。随着装备性能的不断提升,传统铝合金已经达到了强度极限,很难再有突破性的发展,因此对高强度铝合金的需求更加迫切。铝基复合材料 (Aluminum based matrix composites,AMCs)可以将铝合金基体和硬质增强颗粒结合[11],使得铝合金的强韧性进一步提高。

目前,铝合金制件的成形制造主要以工艺流程复杂且依赖模具的铸造、锻造、挤压等传统技术为主。随着装备性能的发展,传统技术不仅难以满足复杂结构整体成形的要求,更难以满足随装备设计变化所需快速响应的短流程制造需求。增材制造技术是根据三维模型直接成形的生产制造技术,可以快速近净成形复杂构件。近年来,增材制造技术[12-15]开始广泛应用于金属构件的制造,采用材料逐渐累加的方式直接、短流程[16]地制造零件,使各种复杂结构的轻量化设计到整体制造成为可能。目前,金属增材制造根据热源的不同,可以分为激光增材制造、电子束增材制造和电弧增材制造 (Wire arc additive manufacturing,WAAM)。电弧增材制造相比于其他两种金属增材制造技术,具有设备简单、能量利用率高、对环境要求低和可制造大型零件[13,17]的优势,开始广泛应用在铝合金材料以及铝基复合材料制备领域。Cong 等[18]采用超声波脉冲变极性TIG 制备了2024 铝合金薄壁结构,发现超声频率脉冲电弧可以提高试样的垂直拉伸性能,改善性能的各向同性。此外,Fu 等[19]使用电弧增材制造技术制备了TiC/AA7075 复合材料,结果表明,TiC 纳米颗粒的加入提高了铝合金的动态力学性能。Sun 等[20]使用直接送粉法和送丝复合电弧增材制造了添加B4C、SiC、TiC 和WC/W2C 颗粒的铝基复合材料,结果表明,陶瓷颗粒的加入可以提高复合材料的硬度和耐磨性。但是,直接制作复合焊丝成本过高,且制作焊丝需要将增强粉末加入熔融状态的金属,持续的高温会破坏增强颗粒的结构;直接送粉法会影响电弧稳定性,影响成形质量,且粉末材料的利用率较低。

本文提出了一种普通焊丝和特殊填料焊丝同时送进的TiC/Al6061 复合材料电弧增材制造的新方法。基于TiC 颗粒合适的比重[20]、润湿性好[21]和强金属性[22]等优点,通过使用Al6061 铝箔包裹TiC 和Al6061 混合粉末制备特殊填料焊丝的方法,快速、方便地将TiC 颗粒引入基体材料,并开发了相关的送填料焊丝设备,制备了TiC 质量分数不同的TiC/Al6061 复合材料,详细对比分析不同质量分数的TiC 对TiC/Al6061 复合材料微观组织、物相成分和力学性能的影响规律和机理。

1 试验装置及材料制备方法

1.1 复合材料制备的试验装置

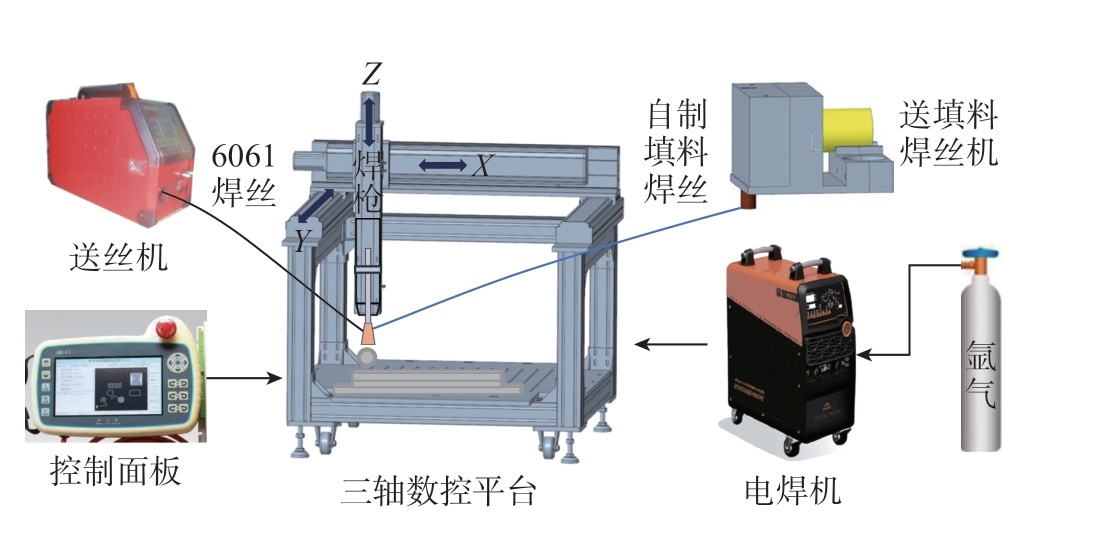

本文使用电弧增材TiC/Al6061 复合材料制备装置及成型过程如图1 所示。焊接电源为逆变式交直流脉冲氩弧焊机,运动控制装置为三轴数控平台,采用普通焊丝和特殊填料焊丝同时送进的方法制备TiC/Al6061复合材料。

图1 TiC/Al6061 复合材料电弧增材制造装置及成型方法

Fig.1 TiC/Al6061 composite material arc additive manufacturing device and molding method

1.2 增强粉末和填料焊丝的制备

本文采用的是普通焊丝和特殊填料焊丝同时送进的方法,其中特殊填料焊丝采用Al6061 铝箔包裹TiC 和Al6061 的混合粉末。因此,要制备不同TiC 质量分数的TiC/Al6061 复合材料,需要计算TiC 颗粒的质量分数,即

式中,CTiC 为TiC 颗粒的质量分数,mTiC、m焊丝、m铝粉和m铝箔 分别为TiC 粉末、焊丝、铝粉和铝箔的质量。

第1 步,计算使用的焊丝质量,即

式中,ρ 为焊丝密度;R 为焊丝半径;F 为送丝速度;S 为送丝时间。

第2 步,据式 (1)和 (2),以及复合材料中TiC 的质量分数,计算需要加入的TiC 颗粒的质量,然后量取TiC颗粒。本文所使用的TiC 颗粒尺寸为800 nm。将量取的TiC 颗粒和Al6061 粉末混合,制备TiC 和Al6061 混合增强粉末,制备流程如图2 所示。

图2 增强粉末制备流程

Fig.2 Reinforced powder preparation process

具体流程如下:先将TiC 分散在无水乙醇溶液中(TiC 和无水乙醇的质量比为1∶200),经过12 h 的超声振荡后使其充分分散和均匀混合;然后将一定量的铝粉加入TiC-无水乙醇悬浊液中,经过12 h 的超声振荡后,在加热磁力搅拌下处理至混合溶液为糊状,再经过80 ℃的真空干燥6 h,得到混合粉末;为了进一步增加TiC 的分散均匀性,最后使用真空球磨对混合粉末进行处理。球料质量比为3∶1,转速为250 r/min,采用分段球磨法球磨3 h。3 种不同TiC 质量分数的TiC 和Al6061 混合增强粉末的SEM 照片如图3 所示。

图3 不同TiC 质量分数的TiC 和Al6061 混合增强粉末

Fig.3 Mixed TiC and Al6061 reinforced powders with different TiC mass fractions

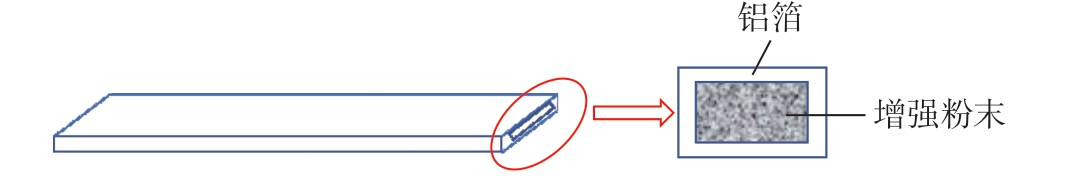

第3 步,制作填料焊丝。将相应重量的TiC 和Al6061混合粉末均匀地包裹在铝箔之中。在填料焊丝制作完成后对其进行压紧操作排除内部空气,使其变为矩形截面的填料焊丝 (图4)。为防止制作过程中填料焊丝表面粘附杂质,使用无水乙醇擦拭表面并在恒温烘干箱内烘干。

图4 填料焊丝示意图

Fig.4 Schematic diagram of filler wire

2 结果与讨论

本文所用的焊接电流为180~160 A,随着焊接层数的增加电流逐渐降低;焊接速度4 mm/s、送焊丝速度240 mm/min、送自制焊丝速度240 mm/min。

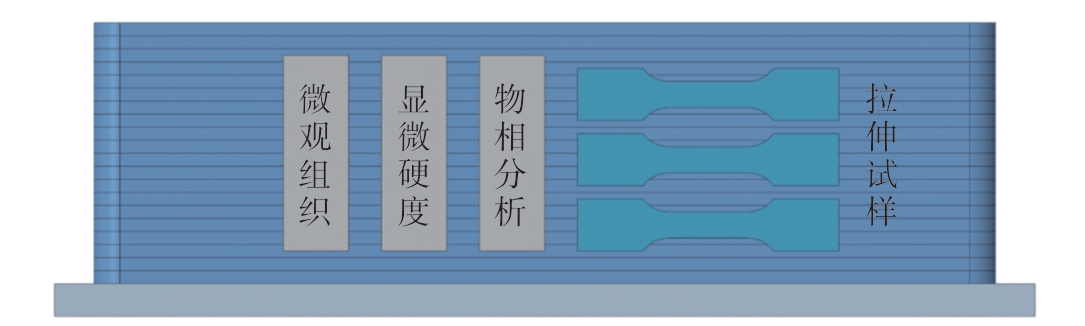

2.1 试样切取位置

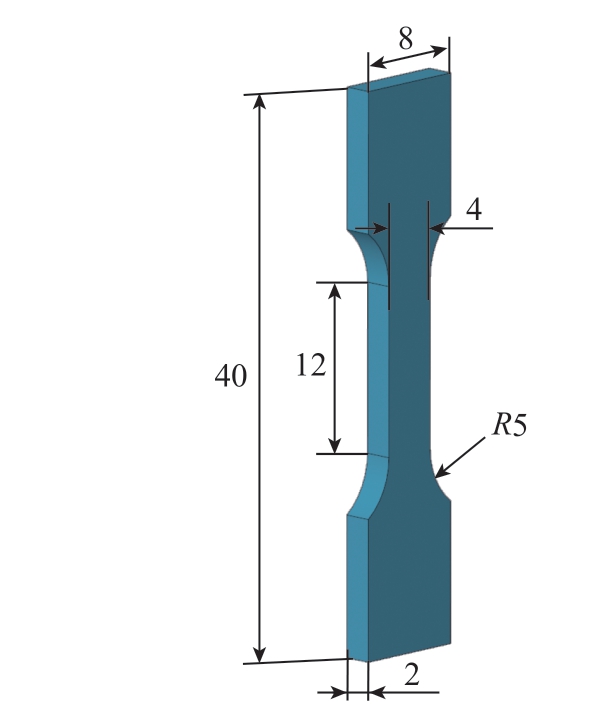

通过图1 的装置制备如图5 所示的堆积试样,每种组分分别堆积3 个试样,并在图5 所示的位置取样分别制备拉伸试样、金相组织、显微硬度和物相观测试样,其中每个堆积试样切取3 个拉伸试样。根据GB/T228.1—2010 切取拉伸试样,拉伸试样的尺寸如图6 所示。

图5 试样取样位置

Fig.5 Specimen sampling location

图6 拉伸试件尺寸(mm)

Fig.6 Tensile specimen size (mm)

2.2 物相分析

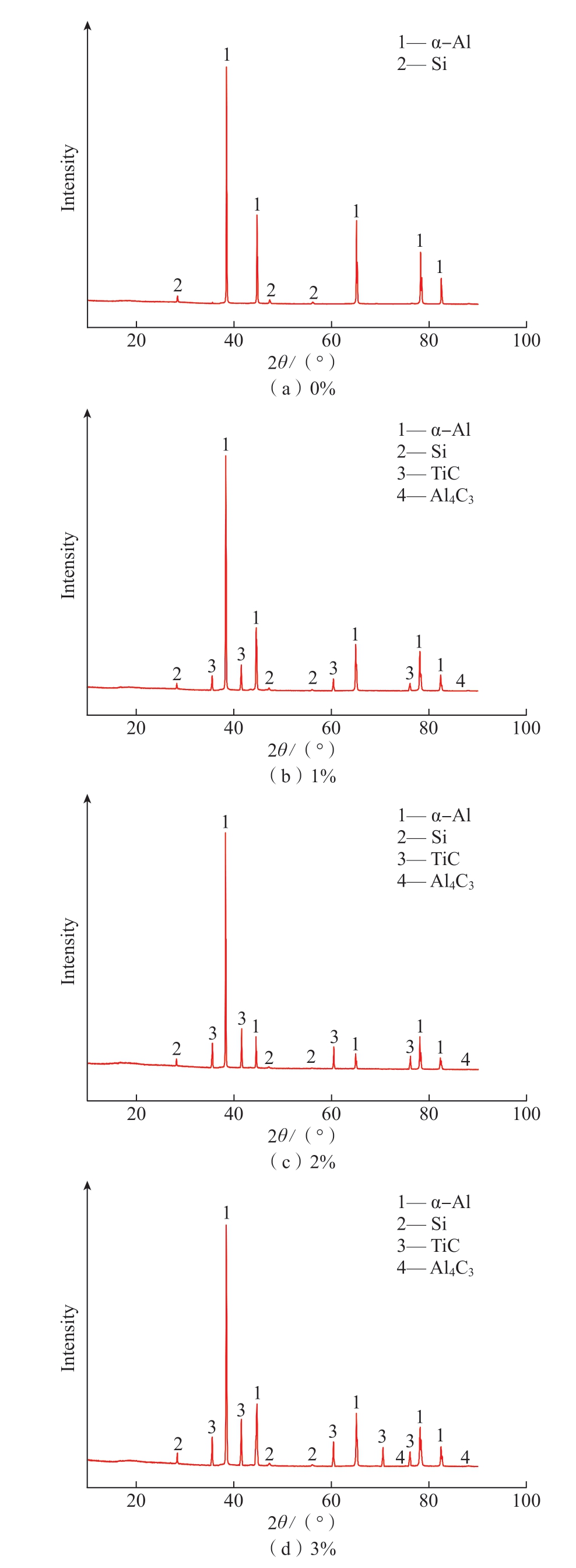

为了探究不同质量分数的TiC 颗粒对电弧增材制造TiC/Al6061 复合材料试样析出相的影响,利用X 射线衍射仪对试样进行物相分析,分析结果如图7 所示。可以看出,随着TiC 颗粒的加入,检测到了TiC 的衍射峰,随着TiC 质量分数的逐渐增加,TiC 的衍射峰逐渐变强,可知TiC 颗粒未被完全分解,并且作为异质形核使晶粒细化。从图7(b )、(c)和( d)中可以看出,随着TiC 颗粒的逐渐增多,Si 的衍射峰变弱。如图7(c)所示,当TiC的质量分数为2%时,Si 的衍射峰强度最低,这是因为在电弧增材制造铝基复合材料过程中Si 发生了固溶[23],同时Si 元素和部分TiC 在界面上发生化学反应,生成Ti-Si 化合物[24-25],使得Si 的衍射峰强度减弱。此外,随着TiC 颗粒的加入,物相中检测到了Al4C3,这是部分被分解的TiC 产生了游离的C,C 和Al 基体发生界面反应,生成的硬脆相[26-28]。

图7 不同TiC 质量分数的TiC/Al6061 复合材料试样的XRD 图谱

Fig.7 XRD patterns of TiC/Al6061 composite specimens with different TiC mass fractions

2.3 微观组织

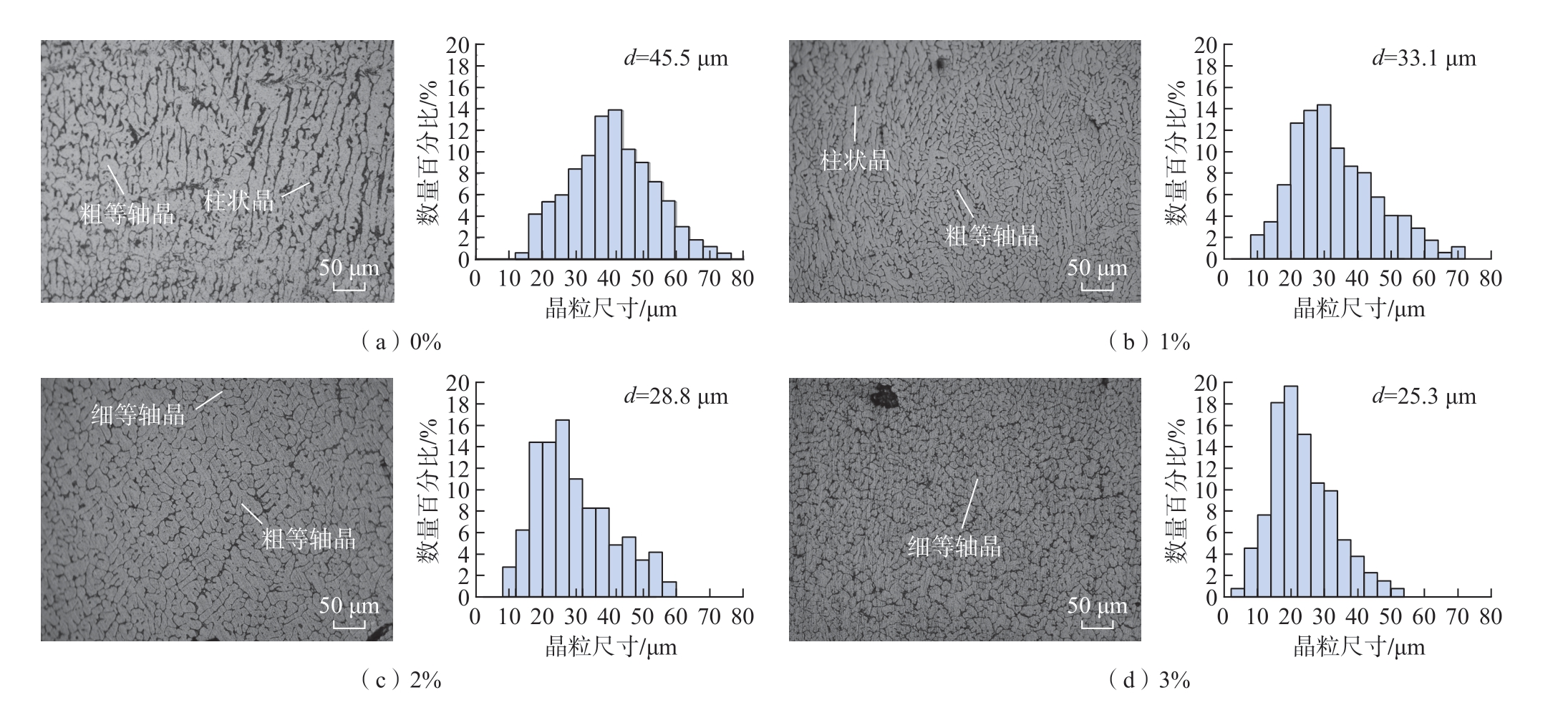

图8 为未添加TiC 颗粒和添加TiC 颗粒的样品沿沉积方向的截面微观组织和晶粒尺寸统计图。晶粒尺寸使用复旦大学开发的Nano Measurer 软件进行统计。通过对比可以发现,未添加TiC 颗粒的试样中,晶粒主要为柱状晶粒和粗等轴晶。其中,柱状晶有明显的方向性;添加TiC 颗粒后,晶粒由柱状晶和粗等轴晶向细等轴晶转变,晶粒的平均尺寸减小;当TiC 质量分数为3%时,和未添加TiC 颗粒相比,晶粒全部转变为细等轴晶,晶粒尺寸由45.5 μm 细化至25.3 μm,均晶粒尺寸缩小了44.4%。这是因为TiC颗粒可以充当非自发形核的核心[29],在凝固过程中,形成异质形核使晶粒细化。随着TiC 质量分数的增加,提供给铝熔体的异质形核点增加,晶粒细化越明显。此外,随着TiC 质量分数的逐渐增加,晶粒的生长方向从沿堆积方向生长逐渐变为无序生长。这表明,TiC 颗粒的加入使得晶粒生长方向区趋于随机。

图8 不同TiC 质量分数的TiC/Al6061 复合材料试样的金相组织及晶粒尺寸统计图

Fig.8 Metallographic microstructure and statistical graphs of grain size of TiC/Al6061 composite specimens with different TiC mass fractions

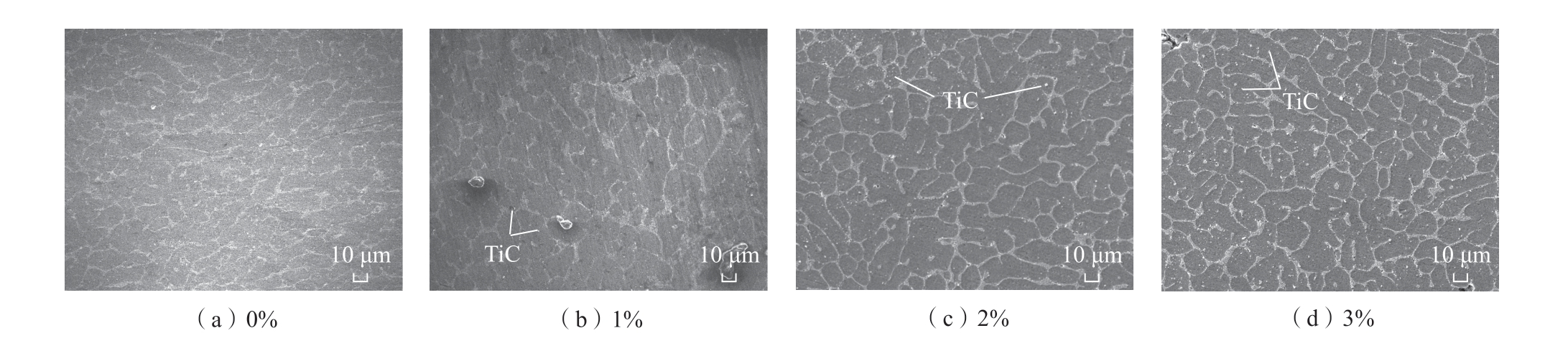

图9 为添加不同质量分数TiC 颗粒的SEM 图。可以看出,随着TiC 质量分数的增加,越来越多的TiC 颗粒分布于晶界。这些TiC 颗粒在晶粒长大的过程中被推到凝固前沿,并阻碍了晶粒的生长[30]。

图9 不同TiC 质量分数的TiC/Al6061 复合材料试样的SEM 图

Fig.9 SEM images of TiC/Al6061 composite specimens with different TiC mass fractions

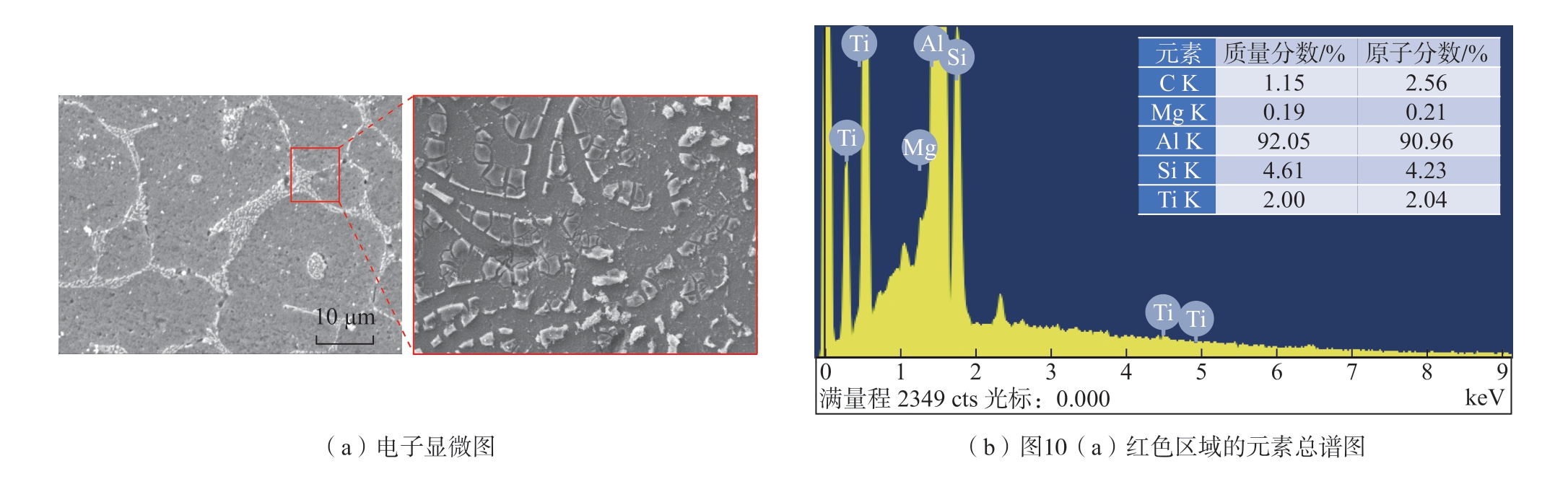

图10 为TiC 质量分数3%的TiC/Al6061 复合材料试样EDS 各元素总谱图。可以看出,EDS 图谱中检测到了Ti 和C,证明了晶界处的颗粒为TiCx 相[31],根据2.2节的物相分析,推测其可能为TiC。

图10 TiC 质量分数3%的TiC/Al6061 复合材料试样EDS 各元素总谱图

Fig.10 EDS total spectrum of each element of TiC/Al6061 composite specimen with TiC mass fraction of 3%

2.4 力学性能

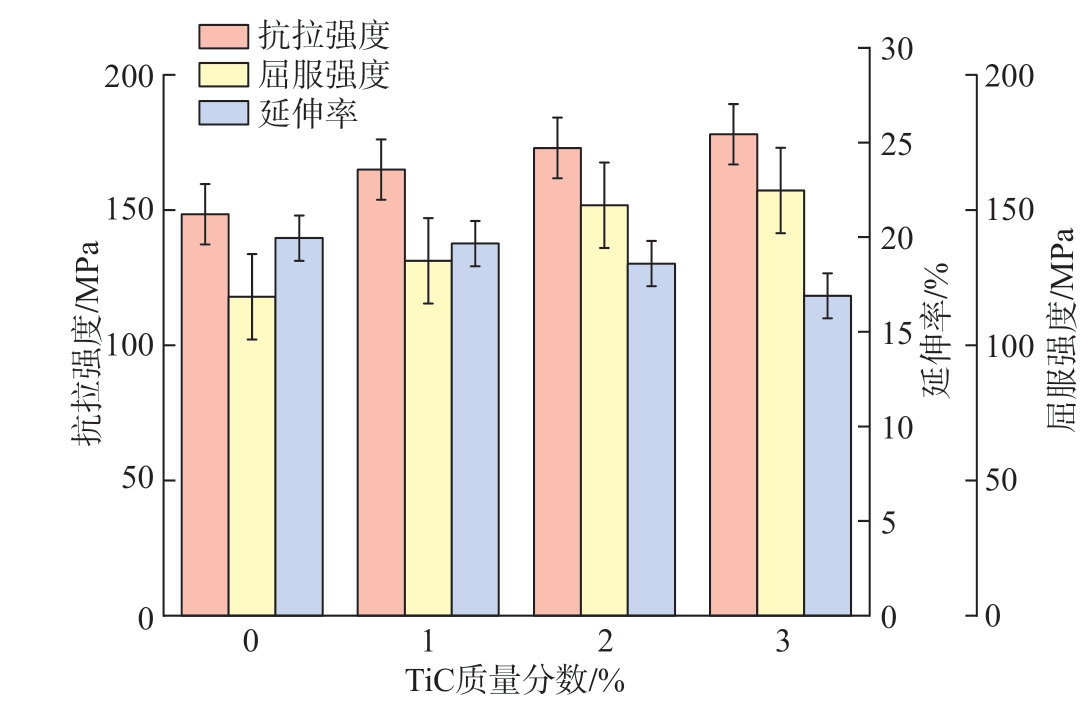

图11 为不同TiC 质量分数的TiC/Al6061 复合材料试样的拉伸性能,可以看出,随着TiC 质量分数的增加,抗拉强度和屈服强度逐渐增加,延伸率则呈现下降趋势。当TiC 质量分数增加到3%时,试样的抗拉强度和屈服强度达到最大值,分别为178.1 MPa 和157.3 MPa,相比沉积态分别提升19.9%和33.3%,延伸率降低了13.3%。说明TiC颗粒的加入提高了复合材料的强度,但是降低了塑性。

图11 不同TiC 质量分数的TiC/Al6061 复合材料试样的拉伸性能

Fig.11 Tensile properties of TiC/Al6061 composite specimens with different TiC mass fractions

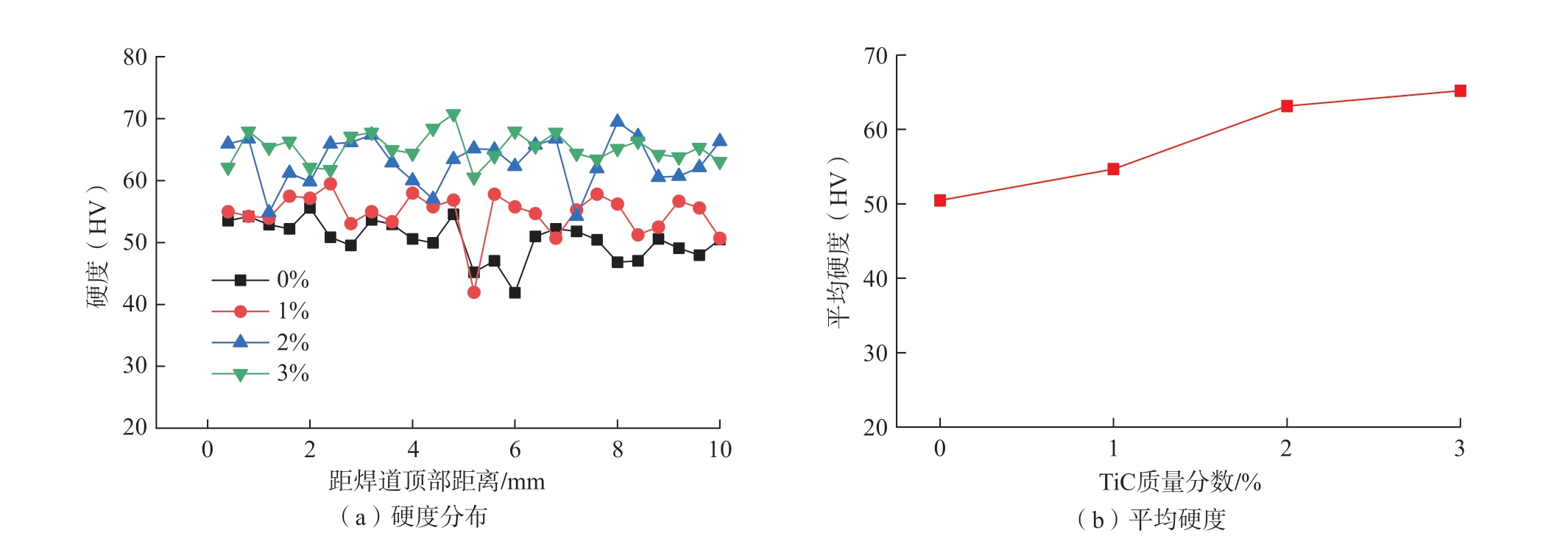

图12(a)为不同TiC 质量分数的TiC/Al6061 复合材料试样的显微硬度分布图,图12(b)为添加不同质量分数TiC 颗的TiC/Al6061 复合材料试样平均硬度分布图。从图12(b)中可以看出,随着TiC 质量分数的增加,试样的硬度呈现逐渐上升的趋势。当TiC 质量分数3%时,试样的硬度最高,分布区间为60 HV~ 70HV,平均显微硬度增加至65.2HV,相比沉积态,平均硬度提升了29.1%。

图12 不同TiC 质量分数的TiC/Al6061 复合材料试样硬度

Fig.12 Hardness of TiC/Al6061 composite specimens with different TiC mass fractions

图13 为不同TiC 质量分数的TiC/Al6061 复合材料试样的拉伸断口形貌。可以看出,随着TiC 质量分数的增加,韧窝的大小趋于稳定。但韧窝变浅且数量增多,表明得出的复合材料的塑性随TiC 质量分数的增加而降低[23,32],可以看出,断裂方式都表现为有韧窝的塑性断裂。

图13 不同TiC 质量分数的TiC/Al6061 复合材料试样的断口显微形貌

Fig.13 Fracture microscopic morphology of TiC/Al6061 composite specimens with different TiC mass fractions

由上文分析可知,TiC 颗粒的添加使得复合材料强度提升,主要原因: (1)TiC 颗粒的添加使复合材料晶粒尺寸减小,根据Hall-Petch 理论[33],晶粒的细化也可以提高强度和硬度; (2)根据Orowan 机制[34],外部载荷作用下,第二相的TiC 颗粒阻碍运动中的位错继续运动,从而提高复合材料的强度; (3)TiC 颗粒的强度比Al 基体的高,在受到外部载荷时,TiC 颗粒可以承载并传递一部分载荷,从而对铝合金起到直接强化[35-38]的效果; (4)由于TiC 颗粒和Al 基体的热膨胀系数不同,在铝合金电弧增材制造的熔池形成和凝固过程中,两者的冷却收缩程度不同,产生热应力,使TiC 颗粒和基体中的位错密度提高,从而起到间接强化效果[15,39] 。同时,由于复杂的界面反应,部分TiC 颗粒在熔池冶金过程中分解,与合金基体发生界面反应,生成了脆硬相Ti-Si 化合物和Al4C3,使得复合材料硬度增加,但增强相与金属基体之间结合减弱,从而降低理论的增强效果及材料的塑性。

3 结论

本文研究了不同质量分数的TiC 对电弧增材制造铝基复合材料组织与性能的影响,从微观组织、力学性能等方面展开分析,得出以下结论。

(1)添加TiC 颗粒有助于细化晶粒,改变晶粒生长方向。随着TiC 质量分数的增加,试样的平均晶粒尺寸由45.5 μm 细化为25.3 μm,细化了44.4%;晶粒种类由柱状晶向细等轴晶转变,且组织更加均匀。

(2)随着TiC 质量分数的增加,试样的抗拉强度和屈服强度都有较为明显的提升,最高抗拉强度提升至178.1 MPa,屈服强度为157.3 MPa,分别提升了19.9%和33.3%,延伸率下降;硬度由50.5HV 提升至65.2HV,提升了29.1%。

(3)本文为电弧增材制造技术制备复合材料提供了新思路新方法,为后续的研究奠定了基础。

[1]WU B T, PAN Z X, DING D H, et al.A review of the wire arc additive manufacturing of metals: Properties, defects and quality improvement[J].Journal of Manufacturing Processes, 2018, 35: 127-139.

[2]AAMIR M, GIASIN K, TOLOUEI-RAD M, et al.A review:Drilling performance and hole quality of aluminium alloys for aerospace applications[J].Journal of Materials Research and Technology, 2020,9(6): 12484-12500.

[3]李雪伍, 王红星, 石甜, 等.航空用超疏水7075 铝合金的高效可控制备及防腐机理[J].稀有金属材料与工程, 2022, 51(1): 6-10. LI Xuewu, WANG Hongxing, SHI Tian, et al.Efficient preparation and anticorrosion mechanism of superhydrophobic 7075 aviation aluminum alloy[J].Rare Metal Materials and Engineering, 2022, 51(1): 6-10.

[4]NARHARI TEKALE S, DOLAS D R.Study of fabrication methods and various reinforcements with aluminium for automotive application—A review[J].Materials Today: Proceedings, 2022, 62:2768-2773.

[5]HIRSCH J.Recent development in aluminium for automotive applications[J].Transactions of Nonferrous Metals Society of China,2014, 24(7): 1995-2002.

[6]GUAN W Y, GAO G J, LI J, et al.Crushing analysis and multiobjective optimization of a cutting aluminium tube absorber for railway vehicles under quasi-static loading[J].Thin-Walled Structures, 2018, 123:395-408.

[7]HOSSEINABADI O F, KHEDMATI M R.A review on ultimate strength of aluminium structural elements and systems for marine applications[J].Ocean Engineering, 2021, 232: 109153.

[8]LUO X J, REN C H, WU J S, et al.Experimental and computational insights into self-assembly sodium oleate on anodized aluminum interface in electric field[J].Corrosion Science, 2022, 203: 110334.

[9]AZARNIYA A, TAHERI A K, TAHERI K K.Recent advances in ageing of 7xxx series aluminum alloys: A physical metallurgy perspective[J].Journal of Alloys and Compounds, 2019, 781: 945-983.

[10]尤芳怡, 钟明杰, 刘建春, 等.铝合金磨削加工的研究综述[J].航空制造技术, 2022, 65(23/24): 133-141. YOU Fangyi, ZHONG Mingjie, LIU Jianchun, et al.Review of research on grinding of aluminum alloy[J].Aeronautical Manufacturing Technology, 2022, 65(23/24): 133-141.

[11]MONDAL S, MONDAL P, MISHRA D P.Research progress on ceramic nanomaterials reinforced aluminum matrix nanocomposites[J].Materials Science and Technology, 2023, 39(15): 1841-1857.

[12]ARMSTRONG M, MEHRABI H, NAVEED N.An overview of modern metal additive manufacturing technology[J].Journal of Manufacturing Processes, 2022, 84: 1001-1029.

[13]KUMAR SINHA A, PRAMANIK S, YAGATI K P.Research progress in arc based additive manufacturing of aluminium alloys—A review[J].Measurement, 2022, 200: 111672.

[14]LAVA KUMAR P, LOMBARDI A, BYCZYNSKI G, et al.Recent advances in aluminium matrix composites reinforced with graphene-based nanomaterial: A critical review[J].Progress in Materials Science, 2022, 128: 100948.

[15]VYAVAHARE S, MAHESH V, MAHESH V, et al.Additively manufactured meta-biomaterials: A state-of-the-art review[J].Composite Structures, 2023, 305: 116491.

[16]AL-RASHID A, KHAN S A, AL-GHAMDI S G, et al.Additive manufacturing: Technology, applications, markets, and opportunities for the built environment[J].Automation in Construction, 2020, 118: 103268.

[17]BARTSCH H, KÜHNE R, CITARELLI S, et al.Fatigue analysis of wire arc additive manufactured (3D printed) components with unmilled surface[J].Structures, 2021, 31: 576-589.

[18]CONG B, CAI X Y, QI Z, et al.The effects of ultrasonic frequency pulsed arc on wire + arc additively manufactured high strength aluminum alloys[J].Additive Manufacturing , 2022: 102617.

[19]FU R, DUAN S Y, MA Y L, et al.Dynamic mechanical properties of nanoparticle-enhanced aluminum alloys fabricated by arcdirected energy deposition[J].Journal of Alloys and Compounds, 2023,952: 169997.

[20]SUN J X, YU H S, ZENG D X, et al.Wire-powder-arc additive manufacturing: A viable strategy to fabricate carbide ceramic/aluminum alloy multi-material structures[J].Additive Manufacturing,2022, 51: 102637.

[21]PANDEY U, PUROHIT R, AGARWAL P, et al.Effect of TiC particles on the mechanical properties of aluminium alloy metal matrix composites (MMCs)[J].Materials Today: Proceedings, 2017, 4(4): 5452-5460.

[22]KARANTZALIS A E, LEKATOU A, GEORGATIS E,et al.Solidification behaviour of ceramic particle reinforced Al-alloy matrices[J].Journal of Materials Science, 2010, 45(8): 2165-2173.

[23]宗意勋.GNP-Ni/Cu 复合材料的界面调控与强化机理研究[D].西安: 西安理工大学, 2021. ZONG Yixun.Strengthening mechanism and interface control of GNP-Ni/Cu composite[D].Xi’an: Xi’an University of Technology, 2021.

[24]叶想平, 李英雷, 翁继东, 等.颗粒增强金属基复合材料的强化机理研究现状[J].材料工程, 2018, 46(12): 28-37. YE Xiangping, LI Yinglei, WENG Jidong, et al.Research status on strengthening mechanism of particle-reinforced metal matrix composites[J].Journal of Materials Engineering, 2018, 46(12): 28-37.

[25]SUN X D, ZHU H G, LI J L, et al.Influence of aluminum content on the microstructure and properties of the in situ TiC reinforced AlxFeCoNiCu high entropy alloy matrix composites[J].Materials Science and Engineering: A, 2019, 743: 540-545.

[26]ZHANG S Z, CHEN Z, WEI P, et al.Wear properties of graphene/zirconia biphase nano-reinforced aluminium matrix composites prepared by SLM[J].Materials Today Communications, 2022, 30: 103009.

[27]JIN Y, ZHAO X L, BAI P K, et al.The graphene/AlSi10Mg composites with fine cells and nano-Si precipitates fabricated using selective laser melting[J].Materials Letters, 2022, 324: 132775.

[28]MA M M, CAO Y J, WANG Q, et al.Study on the forming mechanism and corrosion resistance of doping graphene composite film on the 6061 Al alloy[J].Journal of Industrial and Engineering Chemistry,2022, 107: 483-492.

[29]TAN Q Y, ZHANG J Q, SUN Q, et al.Inoculation treatment of an additively manufactured 2024 aluminium alloy with titanium nanoparticles[J].Acta Materialia, 2020, 196: 1-16.

[30]ZHANG Y H, LIU Y, WANG J K, et al.Microstructure and wear resistance of direct laser-deposited TiC-enhanced aluminum-based composite coating for brake discs[J].Surface and Coatings Technology,2023, 455: 129193.

[31]NGUYEN T P, PAZHOUHANFAR Y, ALI DELBARI S, et al.Characterization of spark plasma sintered TiC ceramics reinforced with graphene nano-platelets[J].Ceramics International, 2020, 46(11):18742-18749.

[32]BHARAT N, BOSE P.Influence of nano-TiO2 particles on the microstructure, mechanical and wear behaviour of AA7178 alloy matrix fabricated by stir casting technique[J].Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, 2023, 237(4): 753-766.

[33]CHEN L Y, XU J Q, CHOI H, et al.Processing and properties of magnesium containing a dense uniform dispersion of nanoparticles[J].Nature, 2015, 528(7583): 539-543.

[34]LI R D, WANG M B, LI Z M, et al.Developing a high-strength Al-Mg-Si-Sc-Zr alloy for selective laser melting: Crack-inhibiting and multiple strengthening mechanisms[J].Acta Materialia, 2020, 193: 83-98.

[35]WU T, HU Y, LENG Y L, et al.In situ observation of fracture in homogeneous and functionally graded 6061Al/SiCp composites[J].Materials Science and Engineering: A, 2022, 830: 142279.

[36]OROPEZA D, HOFMANN D C, WILLIAMS K, et al.Welding and additive manufacturing with nanoparticle-enhanced aluminum 7075 wire[J].Journal of Alloys and Compounds, 2020, 834: 154987.

[37]JIN P, LIU Y B, SUN Q J.Evolution of crystallographic orientation, columnar to equiaxed transformation and mechanical properties realized by adding TiCps in wire and arc additive manufacturing 2219 aluminum alloy[J].Additive Manufacturing, 2021, 39: 101878.

[38]FU R, GUO Y L, CUI Y N, et al.Large-size ultra-high strengthplasticity aluminum alloys fabricated by wire arc additive manufacturing via added nanoparticles[J].Materials Science and Engineering: A, 2023,864: 144582.

[39]LAL S, SEHRAWAT R, SHARMA N.A short review on the developments of aluminium matrix composites[J].Materials Today: Proceedings,2023.