飞机结构装配中存在大量紧固孔,由于应力集中,紧固孔成为飞机结构主要的疲劳失效源头[1]。为了提高紧固孔疲劳寿命,国内外研发出了大量的紧固孔冷挤压技术,常见的孔挤压强化工艺有球形芯棒挤压、芯棒直接冷挤压和带衬套冷挤压[2]。芯棒直接冷挤压原理是将过盈芯棒强行穿过结构孔,达到冷挤压强化的目的,但该工艺仅适合小干涉量情况,且挤压过程易引起孔壁初始损伤和材料流动。为解决上述问题,工程中又研发出了带衬套冷挤压工艺,即在芯棒和孔之间增加衬套。根据结构型式不同,衬套又可分为开缝衬套和无缝压合衬套[3]。

20 世纪80 年代初,美国疲劳技术公司(FTI)根据冷挤压技术推出了ForceMate 法[4],即压合衬套冷挤压工艺[5]。该工艺首先将压合衬套预安装在孔内,衬套靠近挤出端的底面用鼻顶帽和前颚顶紧,防止衬套随芯棒移动。芯棒和衬套之间加润滑剂以减少摩擦。挤压过程中芯棒直接接触并穿过压合衬套,挤压后压合衬套留在孔内,对孔壁形成支撑。

冷挤压工艺产生的疲劳增益是评定该技术好坏的主要依据,而残余压应力的大小及分布是疲劳强化的关键。许多学者通过试验和数值仿真研究冷挤压残余应力分布,研究表明,数值仿真所得周向残余应力总体趋势与试验结果吻合较好,尤其是转折点处[6],因此被用来预测残余应力趋势[7]。根据残余应力数据,可验证冷挤压疲劳强化效果,张志贤等[5]通过局部应力-应变法计算疲劳寿命;Liu 等[8]采用仿真和试验的方法研究了孔边距对冷挤压残余应力的分布规律和疲劳寿命的影响,并验证了WB 模型和SWT 模型预估疲劳寿命的准确性。鉴于数值仿真的可靠性,已经被用于验证一些新工艺的可行性[9]。

传统冷挤压工艺在冷挤压后孔周周向残余压应力沿厚度方向分布不均匀,挤入面和挤出面残余压应力较小,甚至会出现残余拉应力,不利于疲劳寿命的提高[10-11]。针对该问题,Jang 等[12]研究了孔端倒角对残余应力分布的影响;Chakherlou 等[13]提出用锥形栓和锥形开缝衬套来获得均匀残余压应力,但以上方法所得残余应力场不完全均匀。Maximov 等[14]将锥形衬套分成4 个扇形区,可获得相对均匀的残余压应力,但该方法没有对套管施加轴向约束,残余应力分布也没有完全均匀化,且该方法采用冲击的方法对芯棒施加强制位移,难以精确控制干涉量。

为解决上述问题,提出了一种新型压合衬套冷挤压安装工艺[15],并采用数值仿真方法研究其疲劳强化效果。研究结果表明,该工艺可以有效消除孔挤入端和挤出端的残余拉应力,使残余压应力沿工件厚度方向分布趋于均匀。

1 有限元建模

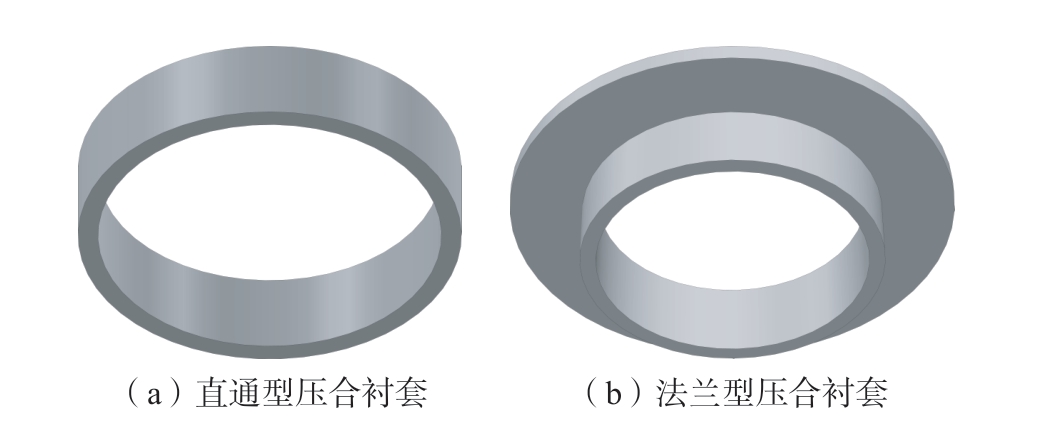

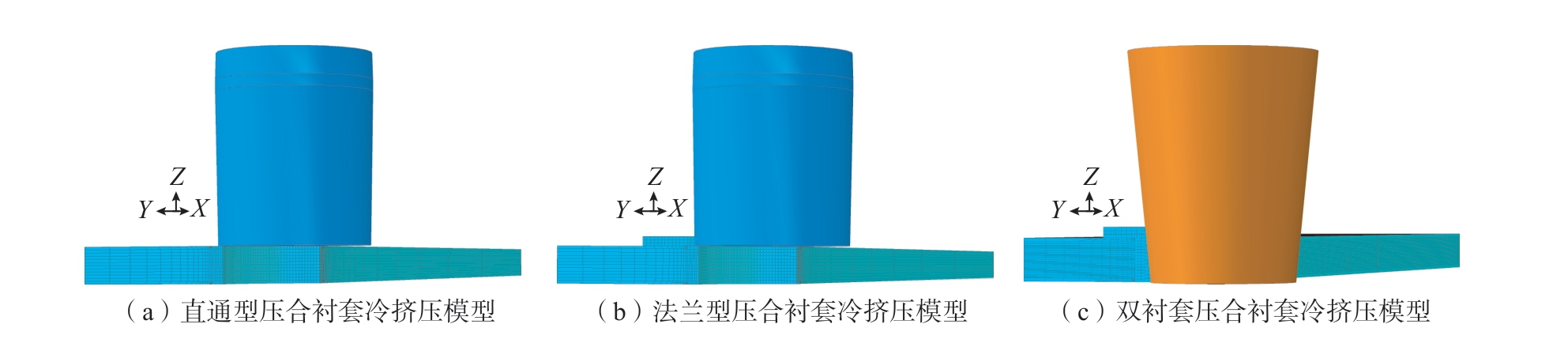

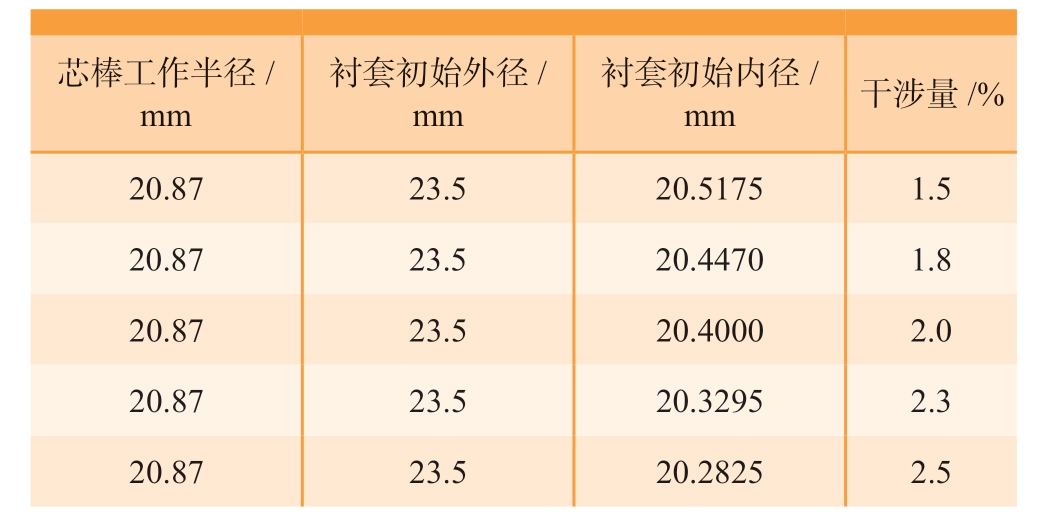

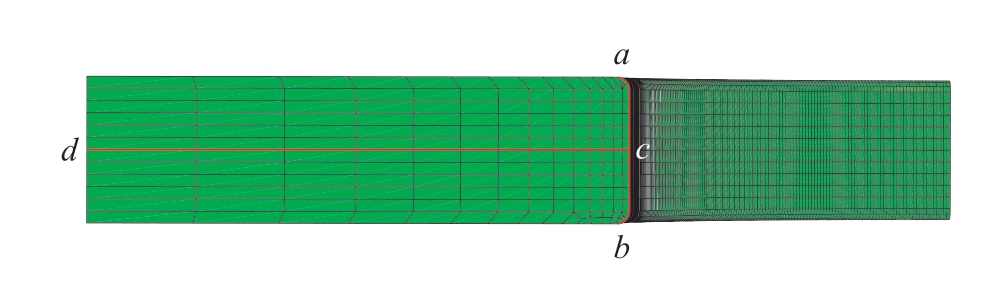

为对比新工艺与传统压合衬套冷挤压工艺挤压后的残余应力分布及疲劳增益,本文建立了3 种压合衬套冷挤压模型,包括本文所提出的新型压合衬套冷挤压模型及作为对照组的两组传统压合衬套冷挤压模型。两组传统冷挤压模型仅衬套型式不同,一组使用直通型压合衬套;另一组使用法兰型压合衬套(图1)。

图1 两种压合衬套

Fig.1 Two types of bushings

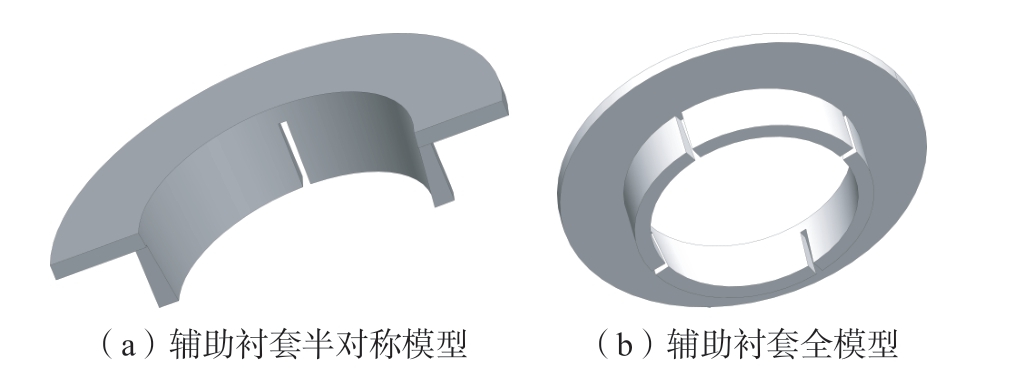

新工艺在传统直通型压合衬套冷挤压法基础上,增加一个辅助衬套,故称为双衬套压合衬套冷挤压法。辅助衬套为法兰型,法兰部分搭在孔边挤入面上,在冷挤压过程中起到止挡的作用。如图2 所示,辅助衬套的受挤压段带有一定斜度,靠近挤入面为薄端;靠近挤出面为厚端,并包含多个开缝。

图2 辅助衬套

Fig.2 Auxiliary bushing

挤压芯棒整个工作段为带有一定斜度的锥形,且与辅助衬套斜度相同,使得在拉拔芯棒过程中工件厚度方向上能同步施加相同干涉量。该工艺挤压前首先将工件、压合衬套、辅助衬套和芯棒装配完毕,鼻顶帽顶住压合衬套的挤出端面,并与工件平齐。挤压时将芯棒由挤入面向挤出面拉拔至预定的干涉量后,将芯棒反向推出,最后拆卸辅助衬套,完成整个安装工艺流程(图3[15])。

图3 新型压合衬套冷挤压工艺结构件示意图[15]

Fig.3 Schematic view of the structures of the novel cold expansion technology with forcemate bushing[15]

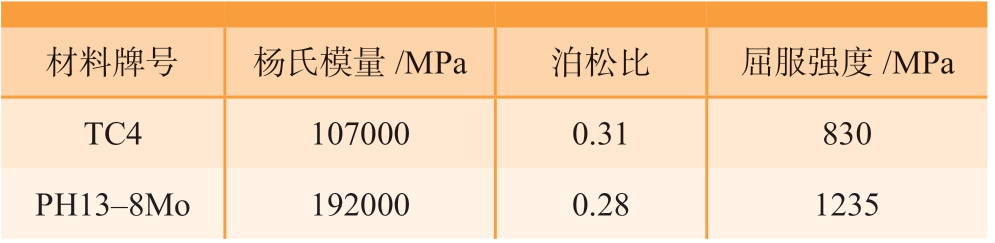

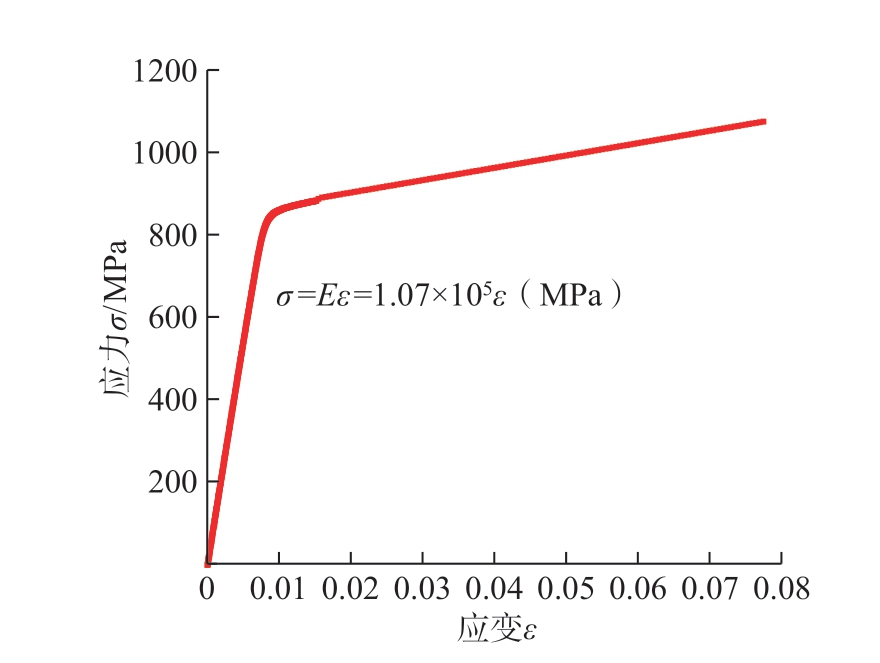

冷挤压强化过程伴随强烈的非线性,而ABAQUS软件可以解决复杂的材料非线性及接触非线性问题,因此本文选择ABAQUS 软件建立冷挤压有限元模型[16]。本文以双衬套压合衬套冷挤压模型为例阐述建模流程,该模型由含孔工件、压合衬套、辅助衬套和挤压芯棒组成。含孔工件厚度为10 mm,紧固孔孔径为47 mm,孔边倒角0.8 mm,材料为TC4,其材料参数如图4 和表1所示。压合衬套及辅助衬套材料为PH13-8Mo,其应力-应变曲线可参考文献[7]。

表1 工件、衬套及芯棒力学性能

Table 1 Mechanical properties of workpiece, bushing and mandrel

材料牌号 杨氏模量/MPa 泊松比 屈服强度/MPa TC4 107000 0.31 830 PH13-8Mo 192000 0.28 1235

图4 TC4 名义应力-应变曲线

Fig.4 Nominal stress-strain curve of TC4

1.1 网格划分

如图5 所示,芯棒在挤压过程中几乎不发生变形,可设为解析刚体,无须网格划分。其余部件采用C3D8R单元,为了保证计算精度,同时节约计算成本,在工件孔周处加密网格。根据结构对称性,本文采用1/4 对称模型。

图5 冷挤压有限元模型

Fig.5 Finite element model of cold expansion

1.2 分析步与边界条件

模拟过程分为3~4 个分析步,对应冷挤压阶段和远场载荷阶段。在冷挤压阶段,工件受芯棒挤压而径向膨胀,芯棒卸载后孔周材料由于弹塑性变形失配而产生残余压应力。对于传统压合衬套冷挤压模型,将芯棒沿Z方向完全穿过紧固孔即完成冷挤压及卸载。双衬套压合衬套冷挤压模型芯棒的位移与干涉量有关,芯棒拉伸了预定位移后须将其反向推出完成卸载。远场载荷阶段通过两个分析步分别施加最大载荷和最小载荷,应力比为0.1,其中最大载荷采用均布载荷(333.67 MPa)施加在试件远端。

模拟过程中约束对称面法向位移;工件和压合衬套底部约束Z 方向位移;芯棒约束其他自由度使其仅可以沿Z 方向位移;辅助衬套不约束底部Z 方向位移,是因为计算后得知,辅助衬套不约束Z 方向时挤压残余应力更为均匀。

1.3 接触定义及工况

用模型的接触面法向定义硬接触;切向设置摩擦系数;芯棒与衬套之间模拟添加二硫化钼润滑剂,定义摩擦系数为0.02;接触面设为有限滑动。紧固孔与衬套之间切向摩擦系数一般为0.1~0.2[17],本文定义摩擦系数为0.15。

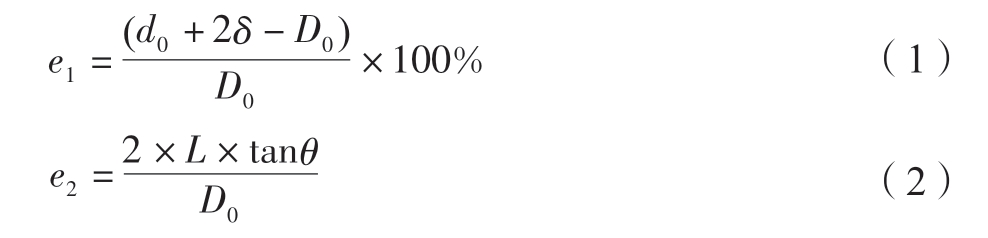

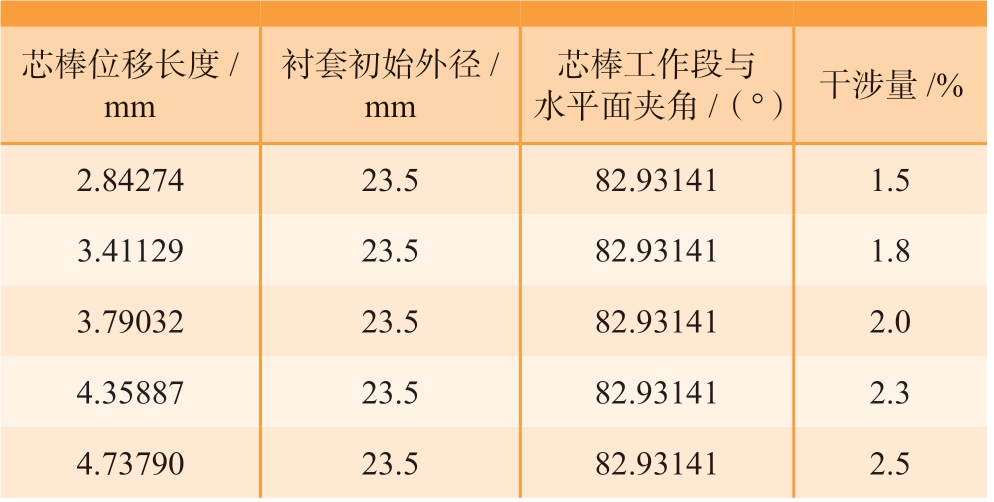

干涉量是冷挤压过程最重要的工艺参数。葛恩德等[18]得出TC4 材料最佳干涉量为4%,且干涉量较低时对残余压应力影响较大,当干涉量增加到一定程度后,残余应力趋于稳定。为突出对比效果,本文中考虑5 种较低的干涉量。如表2 和3 所示,传统压合衬套冷挤压通过调整压合衬套内径来调整干涉量,双衬套压合衬套冷挤压通过控制芯棒拉拔位移来调整干涉量使之与传统工艺一致。传统压合衬套冷挤压干涉量e1[19]和双衬套压合衬套冷挤压干涉量e2 为

表2 传统压合衬套冷挤压干涉量

Table 2 Expansion percentage of the traditional cold expansion

芯棒工作半径/mm衬套初始外径/mm衬套初始内径/mm 干涉量/%20.87 23.5 20.5175 1.5 20.87 23.5 20.4470 1.8 20.87 23.5 20.4000 2.0 20.87 23.5 20.3295 2.3 20.87 23.5 20.2825 2.5

表3 双衬套压合衬套冷挤压干涉量

Table 3 Expansion percentage of the novel cold expansion

芯棒位移长度/mm衬套初始外径/mm芯棒工作段与水平面夹角/(°) 干涉量/%2.84274 23.5 82.93141 1.5 3.41129 23.5 82.93141 1.8 3.79032 23.5 82.93141 2.0 4.35887 23.5 82.93141 2.3 4.73790 23.5 82.93141 2.5

式中,d0 为芯棒工作直径;δ 为衬套壁厚;D0 为初孔直径;L 为带斜度芯棒位移长度;θ 为强化棒锥面母线与中心轴线之间的夹角。

2 计算结果与分析

本文拟分析孔边周向残余应力分布,并在此基础上对比不同工艺的疲劳增益。为便于研究,选用两条由网格节点构成的路径来提取残余应力。如图6 所示,路径1 由c 到d;路径2 由a 到b。

图6 残余应力提取路径示意图

Fig.6 Residual stress extraction diagram

2.1 周向残余应力分布

在远场载荷作用下,紧固孔附近存在应力集中现象,冷挤压后产生的周向残余压应力可以改善该问题。如图7 所示,目前普遍认为冷挤压强化的原理是在远场疲劳载荷作用下,原始孔处的孔边周向拉应力与冷挤压产生的周向残余压应力叠加,从而降低孔周峰值应力和平均应力,达到提高疲劳寿命的目的。

图7 冷挤压后孔边周向应力叠加示意图

Fig.7 Schematic diagram of circumferential stress superposition around the hole after cold expansion

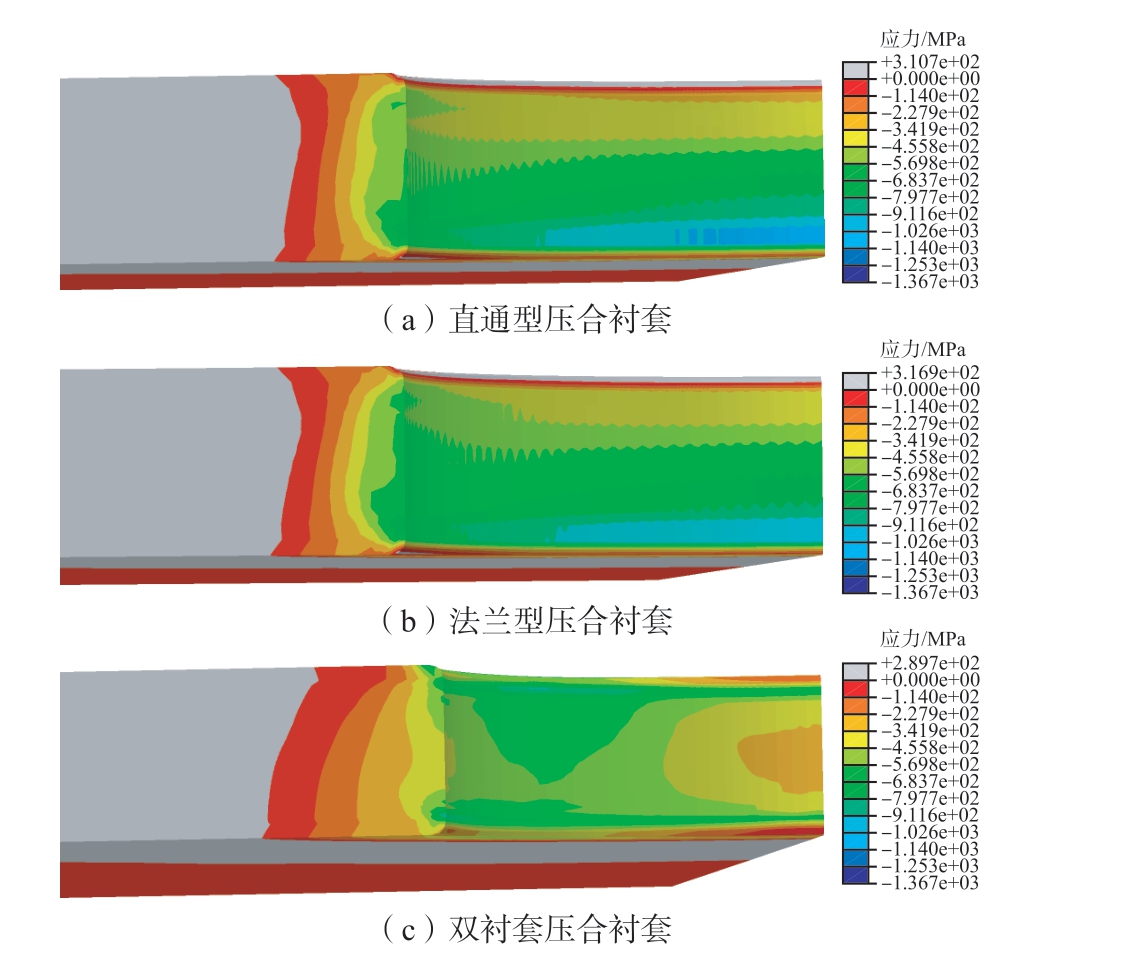

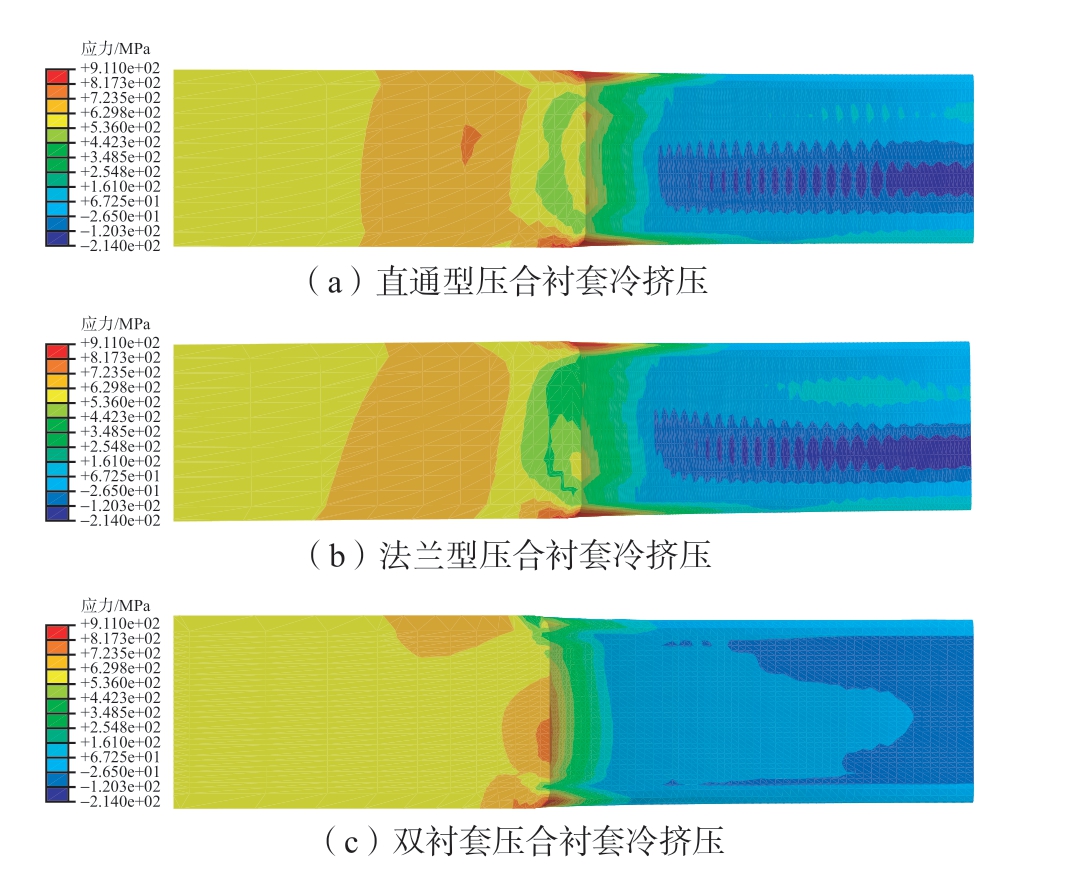

为对比不同工艺残余压应力区域大小,图8 给出了在柱坐标系下干涉量为2.0%时各工艺对应的应力云图,残余应力大于0 的部分(残余拉应力区域)用灰色显示。可以看出,在干涉量相同时,新工艺残余压应力区域更大,相应的残余拉应力区较小,对提高疲劳增益有益。

图8 不同工艺残余压应力区

Fig.8 Cold expansion residual compressive stress region of different processes

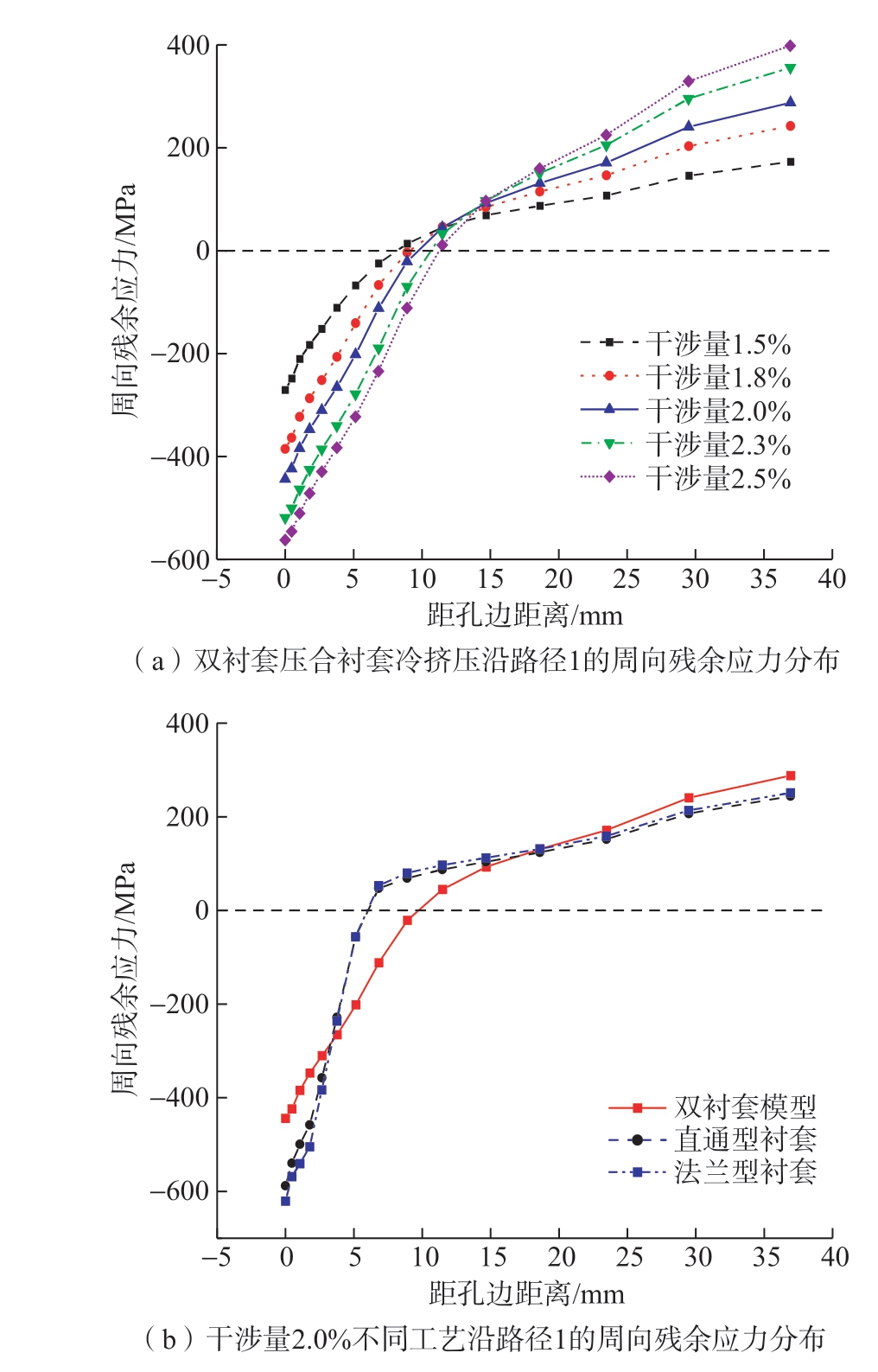

图9 为周向残余应力沿路径1 的分布情况。如图9(a)所示,对于同种冷挤压工艺,不同干涉量下残余压应力分布规律相似,孔壁附近的残余压应力随着干涉量增大而增大,在本文所选干涉量范围内,如果材料不被破坏,增大干涉量对提高疲劳寿命有益,后文均以干涉量为2.0%时的数据为例进行叙述。如图9(b)所示,新工艺产生的最大残余压应力低于传统压合衬套冷挤压工艺产生的最大残余压应力,表明相对于传统工艺,新工艺并非通过提高最大残余压应力来提高对孔结构的疲劳增益。

图9 沿路径1 的周向残余应力分布

Fig.9 Residual hoop stress distribution along path 1

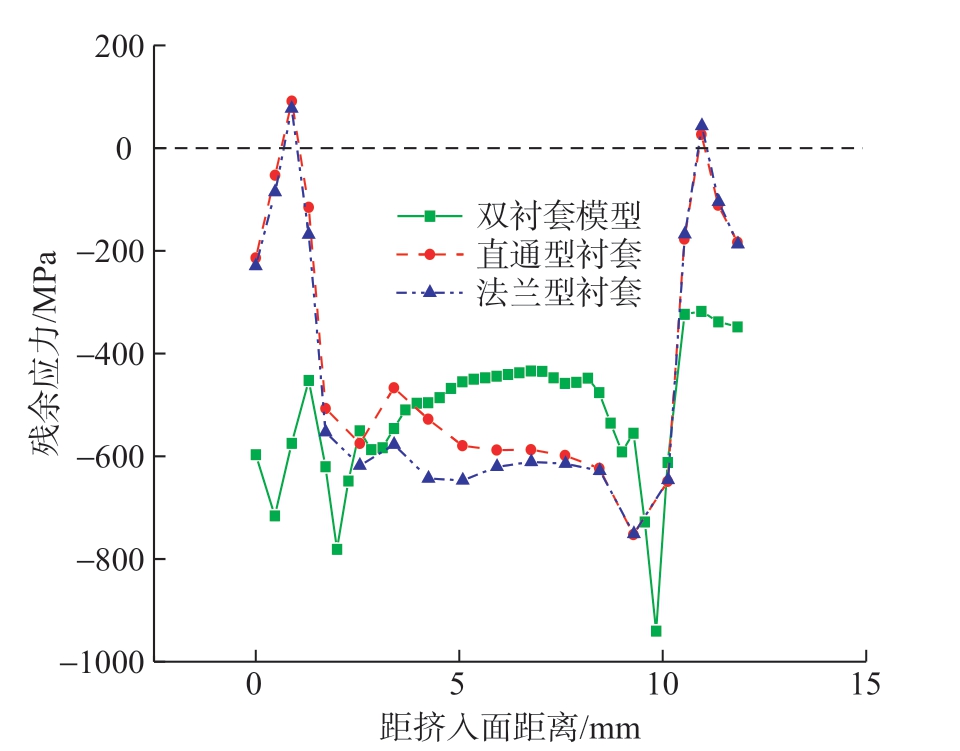

冷挤压强化后沿路径2 的残余压应力分布更为关键。如图10 所示,两组传统工艺产生的残余应力大小及分布趋势接近,挤入面和挤出面存在残余拉应力;与传统工艺相比,新工艺产生的残余压应力较小,但其残余压应力分布更均匀,使得芯棒挤入端的残余拉应力向压应力转变,从而提高抗疲劳性能。

图10 沿路径2 的周向残余应力分布

Fig.10 Residual hoop stress distribution along path 2

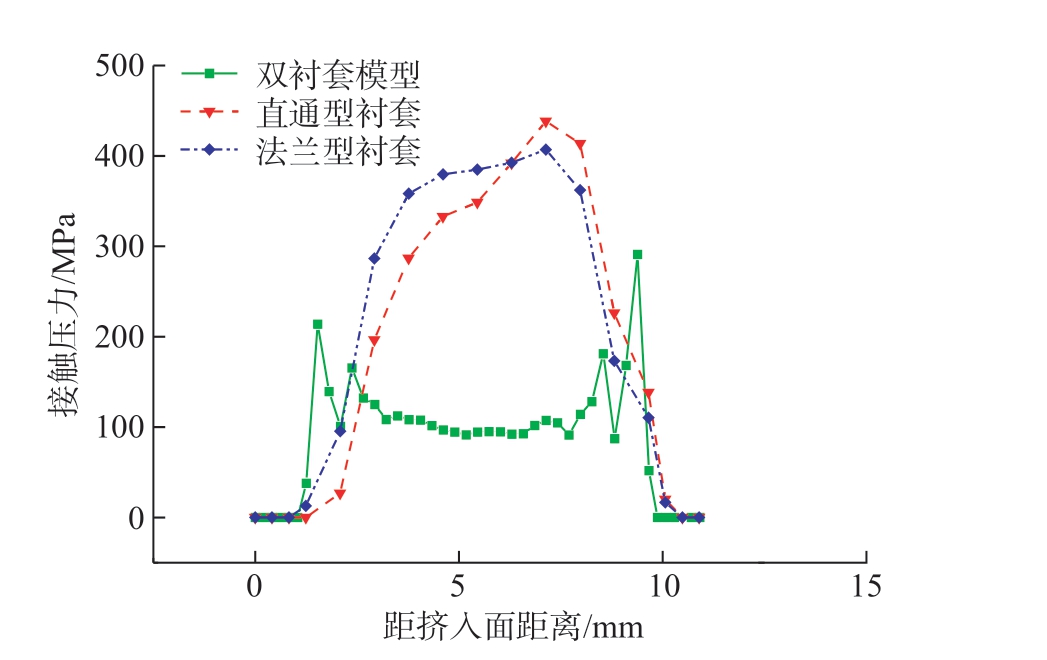

2.2 接触压力对比

冷挤压后,压合衬套产生较大的塑形变形,而孔周弹性变形部分发生回弹,从而孔壁和衬套之间形成接触压力,即“支撑效应”[20]。“支撑效应”可以有效降低孔周局部的交变应力幅值,从而提高紧固孔抗疲劳性能[21]。如图11 所示,传统工艺产生的接触压力不均匀,孔壁中间部位接触压力较大,而在挤入端和挤出端接触压力较小。新工艺接触压力相对均匀,在靠近挤入端和挤出端形成了较大的接触压力,弥补了传统工艺的不足。相同干涉量下,双衬套压合衬套冷挤压接触压力较小,适用于较小杨氏模量或较小厚度的衬套[22],以保证疲劳增益。

图11 不同工艺2.0%干涉量时的接触压力

Fig.11 Contact pressure at 2.0% interference of different processes

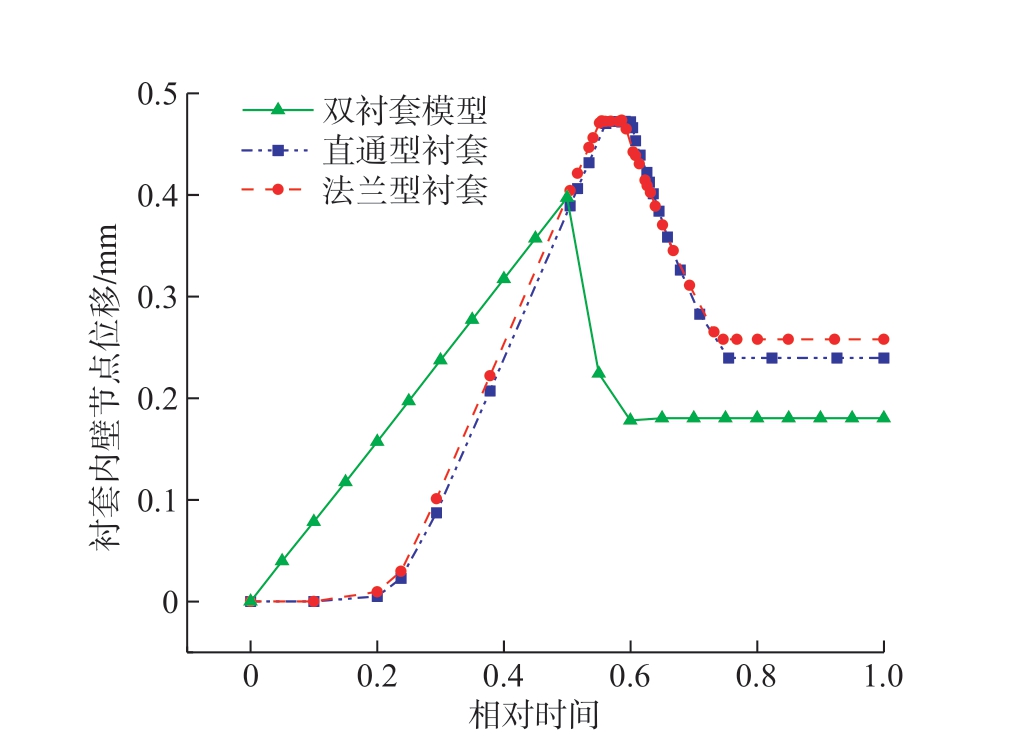

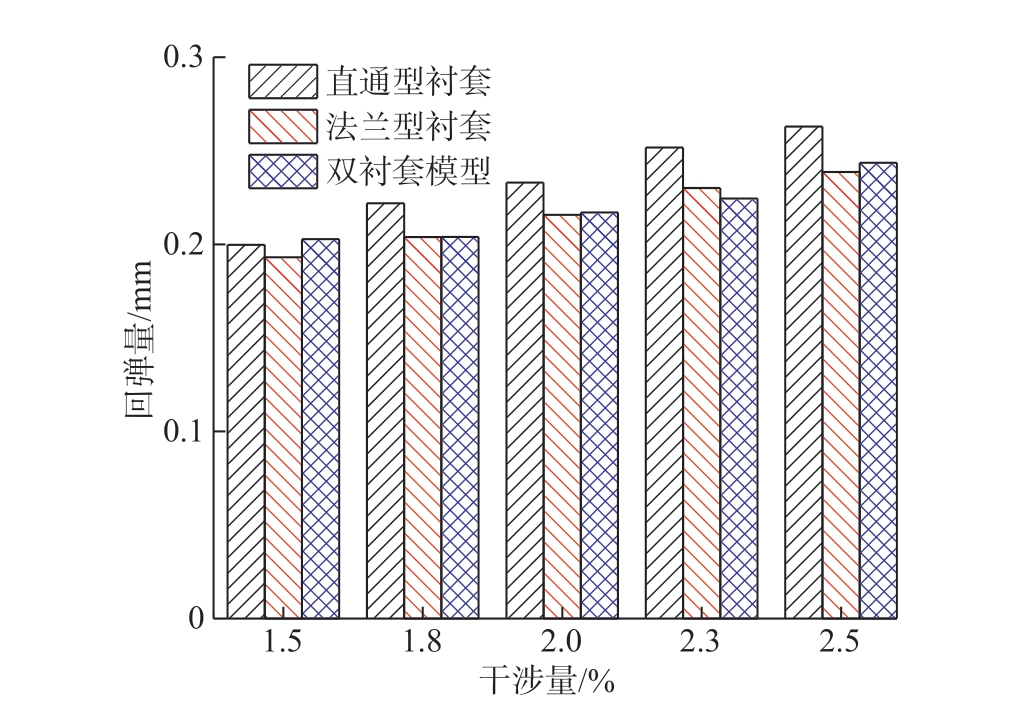

2.3 工件内壁回弹对比

冷挤压后工件的回弹对残余应力分布产生了很大的影响[5]。图12 为提取孔壁中部节点径向位移随时间的变化曲线。冷挤压过程中,孔壁径向位移随着干涉量的增加而增大。达到峰值后,在卸载过程中出现一定回弹,芯棒拔出后,回弹量趋于稳定。冷挤压强化后,孔壁表层阻止了孔周产生的回弹,形成残余压应力。因此,理论上干涉量相同时,孔壁的回弹量越小,残余压应力越大。如图13 所示,传统工艺中直通型压合衬套冷挤压回弹量较大,其强化效果较差,仅比较回弹量,新工艺未优于法兰型压合衬套冷挤压。

图12 工件内壁径向位移-时间图

Fig.12 Radial displacement-time diagram of inner wall of sample plate

图13 不同干涉量下工件内壁回弹量

Fig.13 Springback of inner wall of workpiece under different interference

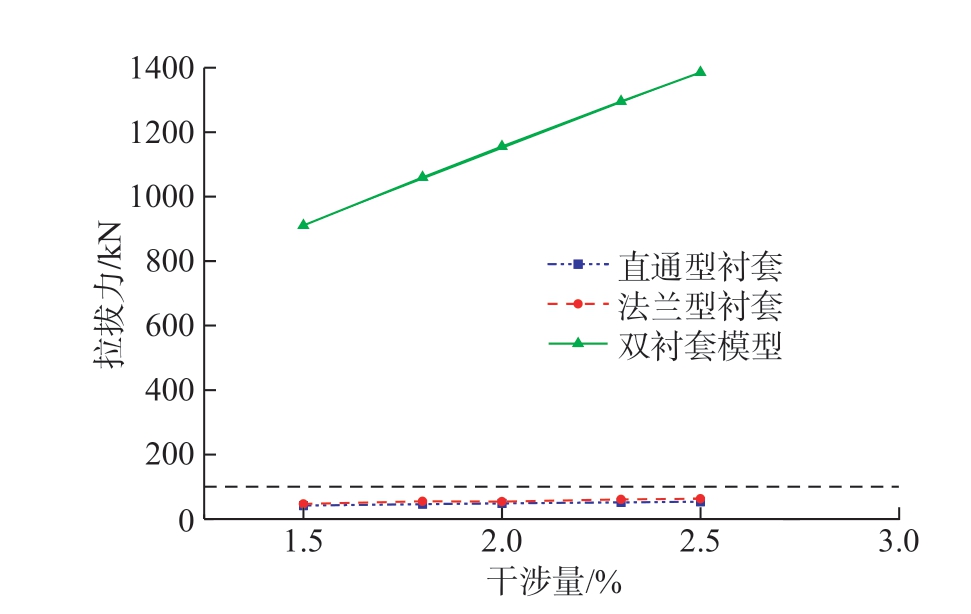

2.4 拉拔力对比

冷挤压过程中压合衬套安装阻力过大会导致安装困难。提取了冷挤压过程的芯棒拉拔力,根据静力平衡条件,提取工件及压合衬套底部节点在Z 方向的约束反力并求和,得到1/4 模型对应的拉拔力,再根据对称性处理后得出全模型的拉拔力。如图14 所示,不同干涉量下的峰值拉拔力随干涉量增加而增加。可以看出,双衬套压合衬套冷挤压拉拔力远高于压合衬套冷挤压,因此该工艺投入使用时对拉枪吨位和芯棒强度要求较高。

图14 峰值拉拔力随干涉量的变化

Fig.14 Variation of peak drawing force with interference

3 疲劳寿命预测

由于孔周应力集中现象,疲劳损伤一般起源于孔边[23],且疲劳裂纹一般沿着与最大主应力垂直的方向扩展,因此可通过最大主应力的分布来确定危险点。如图15 所示,在远场载荷作用下,传统压合衬套冷挤压模型危险点位于挤入面附近,该结论与其他学者研究结果一致[24]。双衬套压合衬套冷挤压模型危险点位于挤出面。

图15 施加载荷后最大主应力分布

Fig.15 Maximum principal stress distribution after loading

为计算不同模型疲劳强化效果,本文提取了远场载荷后危险点的应力作为复合应力谱。疲劳寿命计算方法选用基于临界平面法的多轴疲劳失效准则。

SWT 损伤参数由Smith 等[25]提出,仅适用于单轴拉/压疲劳寿命[26]。

式中,σmax 为最大法向应力;εa 为法向应变范围;E 为弹性模量;ε′f 和c 为疲劳延性系数和指数;σ′f 和b 分别为疲劳强度系数和指数;Nf 为疲劳寿命。

SWT 参数修正后可以预测含I 型裂纹构件多轴比例加载和非比例加载下的寿命计算[26],其中Socie[27]提出的参数应用较广。

式中,σf 和εf 分别为疲劳强度系数和疲劳延性系数(分别可简化为静拉伸断裂时的真应力和真应变);Δεmax 为临界面上的正应变范围;σn.max 为最大法向应力。

除SWT 参数外,Wang 和Brown[28]提出WB 模型,该模型考虑剪应变及平均应力对疲劳性能的影响。

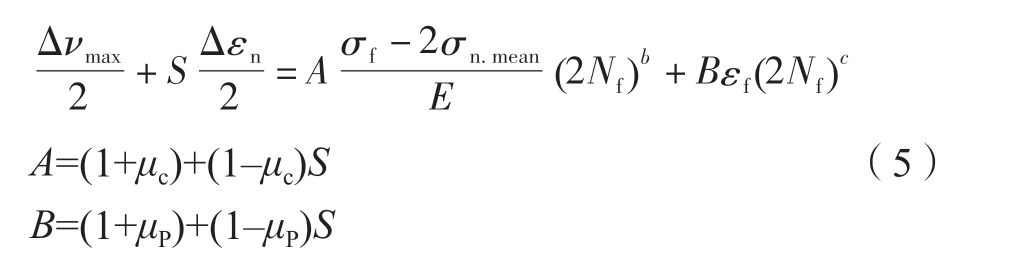

式中,S 为材料的拉伸疲劳数据与扭转疲劳数据拟合得到的材料参数;μc 为泊松比;μp 为塑性泊松比;Δνmax 为临界面上剪应变范围;Δεn 为临界面上法向应变范围;σn.mean 为临界平面上平均法向应力。各参数数值大小如表4 所示[29]。

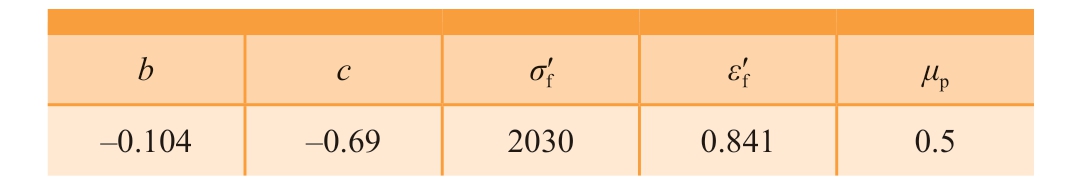

表4 TC4 疲劳性能参数[29]

Table 4 Fatigue performance parameters of TC4[29]

b c σ′f ε′f μp-0.104 -0.69 2030 0.841 0.5

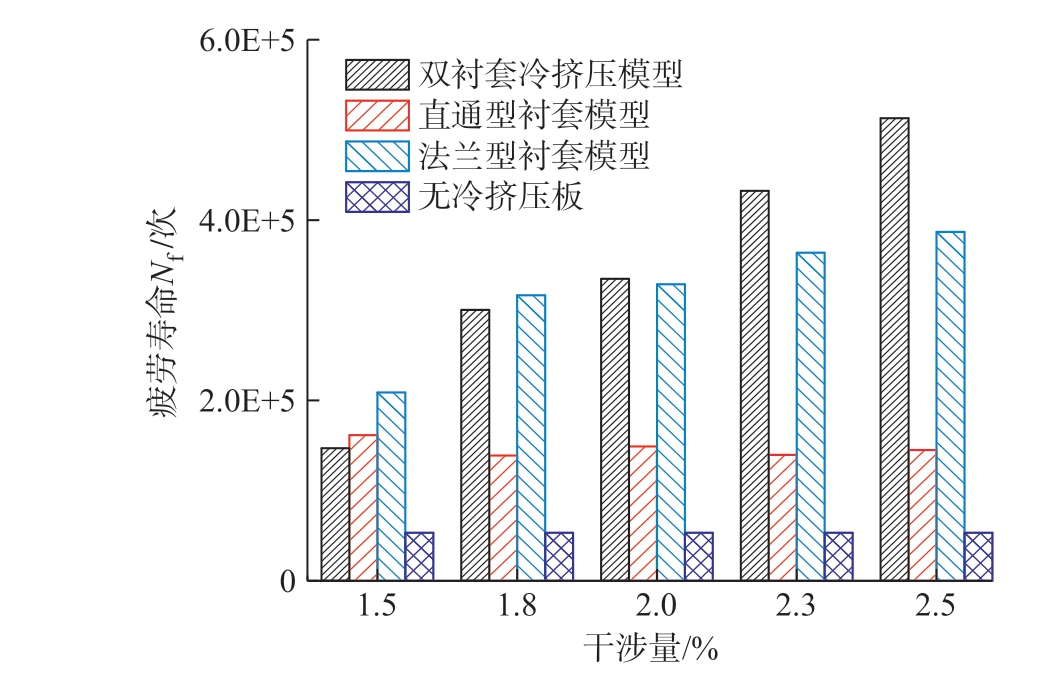

如图16 所示,根据WB 模型得出各模型相对寿命。对比可知,低干涉量时法兰型压合衬套冷挤压效果最佳;干涉量高于1.8%但低于2.3%时,双衬套压合衬套冷挤压效果明显提高,此时双衬套压合衬套冷挤压效果与法兰型压合衬套冷挤压效果接近;当干涉量为2.5%时,双衬套压合衬套冷挤压较法兰型压合衬套冷挤压疲劳寿命提高33%。由此可知,双衬套压合衬套冷挤压工艺更适合于大干涉量冷挤压。

图16 冷挤压强化后疲劳寿命对比

Fig.16 Comparison of fatigue life after cold expansion strengthening

4 结论

(1)相比于传统压合衬套冷挤压工艺,双衬套压合衬套冷挤压后残余压应力区域更大,可以有效改善孔周应力集中问题。

(2)双衬套压合衬套冷挤压工艺可以避免传统压合衬套冷挤压易产生的残余拉应力,并使残余压应力沿孔轴向的分布更加均匀。

(3)相比于传统压合衬套冷挤压工艺,双衬套压合衬套冷挤压工艺挤压时衬套两端接触应力较大,接触压力沿工件厚度方向更均匀,“支撑效应”表现更佳。且双衬套冷挤压可有效保护孔壁,施加更大的干涉量。

(4)双衬套压合衬套冷挤压工件产生的回弹量低于直通型压合衬套冷挤压,略高于法兰型压合衬套冷挤压。

(5)两组传统压合衬套冷挤压中,使用法兰型压合衬套的疲劳强化效果优于直通型压合衬套。当干涉量高于2.0%时,双衬套压合衬套冷挤压优于法兰型压合衬套冷挤压,且干涉量越大,双衬套压合衬套冷挤压工艺的优势越大。

[1]LIU J, XU H L, ZHAI H B, et al.Effect of detail design on fatigue performance of fastener hole[J].Materials & Design, 2010, 31(2):976-980.

[2]从政, 曹岩, 贺志昊, 等.7050-T7451 板孔冷挤压强化有限元分析[J].科学技术与工程, 2021, 21(16): 6637-6642.CONG Zheng, CAO Yan, HE Zhihao, et al.Finite element analysis of cold extrusion for holes 7050-T7451 plate[J].Science Technology and Engineering, 2021, 21(16): 6637-6642.

[3]林忠亮, 白清顺, 王洪飞, 等.孔用衬套冷挤压的强化机理与疲劳寿命研究进展[J].表面技术, 2023, 52(4): 1-14, 99.LIN Zhongliang, BAI Qingshun, WANG Hongfei, et al.Research progress of strengthening mechanism and fatigue life in cold extrusion of bushing for hole[J].Surface Technology, 2023, 52(4): 1-14, 99.

[4]钱晓明, 姜银方, 管海兵, 等.飞机结构件紧固孔强化技术综述[J].机械强度, 2011, 33(5): 749-753.QIAN Xiaoming, JIANG Yinfang, GUAN Haibing, et al.Research and application of strengthening technology for fastening holes of aircraft structures[J].Journal of Mechanical Strength, 2011, 33(5): 749-753.

[5]张志贤, 张立新, 王凡.压合衬套强化耳片的疲劳寿命评估[J].航空科学技术, 2022, 33(3): 97-105.ZHANG Zhixian, ZHANG Lixin, WANG Fan.Evaluation of fatigue life of lug with cold expanded bushing[J].Aeronautical Science &Technology, 2022, 33(3): 97-105.

[6]霍鲁斌, 曹增强, 张帆, 等.TC4-DT 钛合金结构二次冷挤压强化数值模拟与实验研究[J].西北工业大学学报, 2018, 36(4):701-708.HUO Lubin, CAO Zengqiang, ZHANG Fan, et al.Numerical and experimental study on TC4-DT titanium alloy structure after double cold expansion[J].Journal of Northwestern Polytechnical University, 2018,36(4): 701-708.

[7]BAHLOUL A, MHALLA M M, BOURAOUI C.Crack repair of SENT specimen using the interference fit process[J].Journal of Alloys and Compounds, 2018, 748: 363-374.

[8]LIU J, WU H G, YANG J J, et al.Effect of edge distance ratio on residual stresses induced by cold expansion and fatigue life of TC4 plates[J].Engineering Fracture Mechanics, 2013, 109: 130-137.

[9]DUNCHEVA G V, MAXIMOV J T.A new approach to enhancement of fatigue life of rail-end-bolt holes[J].Engineering Failure Analysis, 2013, 29: 167-179.

[10]王燕礼, 朱有利, 曹强, 等.孔挤压强化技术研究进展与展望[J].航空学报, 2018, 39(2): 021336.WANG Yanli, ZHU Youli, CAO Qiang, et al.Progress and prospect of research on hole cold expansion technique[J].Acta Aeronautica et Astronautica Sinica, 2018, 39(2): 021336.

[11]闫五柱, 段祖航, 邹绍华.孔周残余应力均匀化冷挤压工艺和装置: CN111118270A[P].2022-05-08.YAN Wuzhu, DUAN Zuhang, ZOU Shaohua.Cold expansion process and device for homogenizing residual stress around hole:CN111118270A[P].2020-05-08.

[12]JANG J S, KIM D, CHO M R.The effect of cold expansion on the fatigue life of the chamfered holes[J].Journal of Engineering Materials and Technology, 2008, 130(3): 1.

[13]CHAKHERLOU T N, VOGWELL J.A novel method of cold expansion which creates near-uniform compressive tangential residual stress around a fastener hole[J].Fatigue & Fracture of Engineering Materials and Structures, 2004, 27(5): 343-351.

[14]MAXIMOV J T, DUNCHEVA G V, AMUDJEV I M.A novel method and tool which enhance the fatigue life of structural components with fastener holes[J].Engineering Failure Analysis, 2013, 31: 132-143.

[15]闫五柱.压合衬套的安装方法及结构件: CN112077564A[P].2020-12-15.YAN Wuzhu.Installation method and structural parts of forcemate bushing: CN112077564A[P].2020-12-15.

[16]龚靖平.小直径开缝衬套制备工艺及性能研究[D].南京:南京航空航天大学, 2015.GONG Jingping.Research on the manufacture and property of small-diameter split sleeve[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2015.

[17]濮良贵, 纪名刚.机械设计[M].8 版.北京: 高等教育出版社, 2006: 46-58.PU Lianggui, JI Minggang.Design of machinery[M].8th ed.Beijing: Higher Education Press, 2006: 46-58.

[18]葛恩德, 苏宏华, 程远庆, 等.TC4 板孔冷挤压强化残余应力分布与疲劳寿命[J].中国机械工程, 2015, 26(7): 971-976.GE Ende, SU Honghua, CHENG Yuanqing, et al.Residual stress fields and fatigue life of cold expansion hole in titanium alloy TC4[J].China Mechanical Engineering, 2015, 26(7): 971-976.

[19]刘长珍, 唐有乾, 李立.开缝衬套冷挤压孔工艺[J].航空制造技术, 2000, 43(4): 46-49.LIU Changzhen, TANG Youqian, LI Li.The process of cold worked hole with split-sleeve[J].Aeronautical Manufacturing Technology, 2000,43(4): 46-49.

[20]张岐良, 曹增强, 李红梅, 等.干涉配合弹性强化机理分析[J].航空学报, 2018, 39(4): 421687.ZHANG Qiliang, CAO Zengqiang, LI Hongmei, et al.Elastic fatigue enhancement mechanism of interference fit[J].Acta Aeronautica et Astronautica Sinica, 2018, 39(4): 421687.

[21]张岐良, 冯大勇, 曾飞.7075 铝合金极小边距干涉配合强化分析[J].兵器材料科学与工程, 2018, 41(5): 15-20.ZHANG Qiliang, FENG Dayong, ZENG Fei.Enhancement effect of interference fit on 7075 aluminum alloy plate with extremly small edge distancel[J].Ordnance Material Science and Engineering, 2018, 41(5):15-20.

[22]GIGLIO M, LODI M.Optimization of a cold-working process for increasing fatigue life[J].International Journal of Fatigue,2009, 31(11-12): 1978-1995.

[23]SEIFI R.Total fatigue lives, crack growth paths and cycles in cold expanded adjacent holes[J].International Journal of Fatigue, 2018,113: 69-77.

[24]CHAKHERLOU T N, MIRZAJANZADEH M, VOGWELL J,et al.Investigation of the fatigue life and crack growth in torque tightened bolted joints[J].Aerospace Science and Technology, 2011, 15(4): 304-313.

[25]SMITH K N, WATSON P , TOPPER T H.A stress-strain function for the fatigue of metals[J].Journal of Materials, 1970, 5: 767-778.

[26]闫五柱.铝合金构件疲劳寿命分析及表面强化技术研究[D].西安: 西北工业大学, 2012.YAN Wuzhu.Fatigue life analysis and surface strengthening technology of aluminum alloy components[D].Xi’an: Northwestern Polytechnical University, 2012.

[27]SOCIE D.Multiaxial fatigue damage models[J].Journal of Engineering Materials and Technology, 1987, 109(4): 293-298.

[28]WANG C H, BROWN M W.A path-independent parameter for fatigue under proportional and non-proportional loading[J].Fatigue &Fracture of Engineering Materials & Structures, 1993, 16(12): 1285-1297.

[29]SURESH S.材料的疲劳[M].王中光, 译.北京: 国防工业出版社, 1999.SURESH S.Fatigue of materials[M].WANG Zhongguang, trans.Beijing: National Defense Industry Press, 1999.