随着航空发动机性能的不断提升,涡轮叶片的服役环境也越来越苛刻[1]。单晶高温合金由于消除了晶界,具有优异的耐高温性能。由单晶高温合金制造的涡轮叶片往往具有空心结构特征,叶片铸造后需要通过钎焊方法来进行工艺孔封堵、钣金件的焊接等,因此,单晶高温合金钎焊技术成为涡轮叶片顺利服役的关键技术之一[2-3]。

关于单晶高温合金钎焊技术的研究多有报道。侯星宇等[4]采用自主研制的JSSNi60 镍基钎料,在1230~1310 ℃下进行了CMSX-4 单晶高温合金的钎焊,发现随着钎焊温度的增加,焊缝中缺陷和低熔点化合物相逐渐减少并消失,白色硼化物比例先升高后降低,γ′沉淀相增多;当钎焊温度升至1290 ℃后,接头组织不再有明显变化,焊缝中存在大量γ′强化相和少量硼化物;焊接温度1290 ℃下得到的接头在980 ℃/100 MPa 条件下的持久寿命可达到400 h 以上。李思思等[5]采用NiNbCoWCrAlSiMo 钎料,在一定钎焊条件下对DD5单晶高温合金进行钎焊试验,发现钎焊间隙为0.1 mm时,接头在980 ℃/100 h 条件下的持久强度可达到80 MPa。孙元等[6]采用Co-Ni-Si-B 钎料钎焊了DD5 镍基单晶高温合金,发现在1180 ℃焊接温度下,延长保温时间提高了钎料合金与母材之间的界面结合强度,减少了脆性化合物相数量,同时可使焊接缺陷减少,提高接头的力学性能;保温时间为180 min 时,接头在870 ℃的抗拉强度达到580 MPa。

Riggs 等[7]采用BNi-2 和BNi-9 两种镍基钎料进行了CMSX-4 单晶高温合金的真空钎焊,发现两种钎料获得的焊缝组织类似,都包括等温凝固区域、中间共晶组织和硼扩散区。中间共晶组织包括化合物Ni3B、CrB 和硅化物等,表现出较高的硬度值(950HV),远高于等温凝固区(396HV)和靠近CMSX-4 单晶高温合金扩散区(300HV~400HV)。李文文等[8]针对第二代单晶高温合金DD6,设计了新型镍基钎料,在远低于母材固溶温度的焊接温度(1220 ℃)下焊接了不同钎焊间隙(0.05 mm、0.10 mm 和0.15 mm)的接头;钎缝基体是与DD6 母材相似的γ+γ′双相组织,随钎焊间隙的增大,脆性硼化物相逐渐增多,形态由断续分布转变成粗大的鱼骨状,但在大间隙内(0.15 mm)预填高温合金粉末后,硼化物相重新变得细小弥散;不同钎焊间隙对应接头在980 ℃下的抗拉强度差别不大,抗拉强度平均值分布在657~694 MPa 之间。

Barazandeh 等[9]采用BNi-2 钎料进行了NiMoNiC 105 高温合金的钎焊连接,在1170 ℃/8 min 的焊接工艺下获得的接头室温剪切强度为83.8 MPa;1000 ℃/4 h的焊后热处理促进了焊缝中硼化物和硅化物等化合物的溶解和组织的均匀化,接头室温剪切强度增加到92.2 MPa。李可馨等[10]利用球磨混粉方法将镍基粉末钎料和母材成分相同的高温合金粉混合制成混合粉末钎料,进行了第三代含铼单晶高温合金的钎焊,研究发现,纯镍基钎料和混合粉末钎料对应的焊缝物相构成相似,焊缝由γ-Ni、γ′、γ+γ′共晶、CrB、Ni3B 及M3B2 型硼化物组成,当混合粉末钎料中高温合金粉比例达到50%时,焊缝组织中基本没有Ni3B,硼化物尺寸细小且分布均匀,对应接头在980 ℃/100 MPa 条件下的持久寿命为34 h,优于其他工艺。

DD26 镍基单晶高温合金属于第一代单晶高温合金,服役温度在1100 ℃以下,具有较高的蠕变强度和抗疲劳性能,并具有良好的组织稳定性,主要用于制造航空发动机涡轮叶片等高温部件。为了实现该合金的工程化应用,需要解决其钎焊连接问题。本研究采用NiNbCoWCrAlSiMo(俄ВПр24)镍基钎料对DD26 镍基单晶高温合金进行了钎焊试验。同时,因为叶片结构较复杂,钎焊部位通常为铸造面且不规则,往往难以保证均匀一致的装配间隙,导致产生不同间隙的钎焊。因此,本研究选择了0.05 mm 和0.20 mm 两种间隙接头的钎焊连接。

1 试验及方法

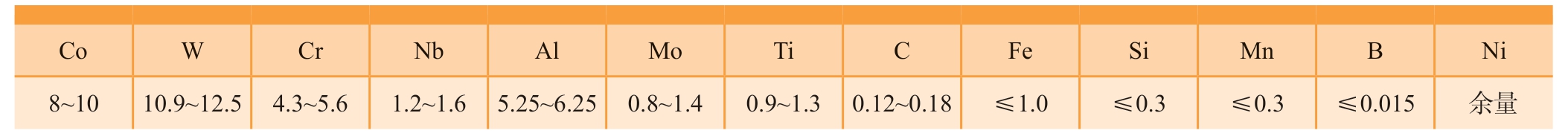

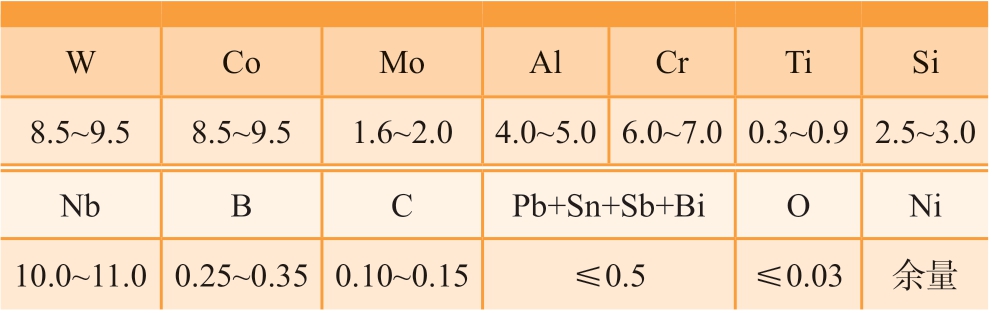

本试验用DD26 镍基单晶高温合金的名义化学成分见表1,状态为固溶态。所用NiNbCoWCrAlSiMo 镍基钎料的名义化学成分见表2,固相线温度约为1194 ℃,液相线温度约为1210 ℃。

表1 DD26 镍基单晶高温合金名义化学成分(质量分数)

Table 1 Chemical composition of DD26 single crystal superalloy (mass fraction) %

?

表2 NiNbCoWCrAlSiMo 镍基钎料名义化学成分(质量分数)

Table 2 Chemical composition of NiNbCoWCrAlSiMo nickel-based filler metal (mass fraction) %

W Co Mo Al Cr Ti Si 8.5~9.5 8.5~9.5 1.6~2.0 4.0~5.0 6.0~7.0 0.3~0.9 2.5~3.0 Nb B C Pb+Sn+Sb+Bi O Ni 10.0~11.0 0.25~0.35 0.10~0.15 ≤0.5 ≤0.03 余量

采用线切割方法将DD26 镍基单晶高温合金加工成尺寸为25 mm×15 mm×3 mm 的片状试样,机械磨光15 mm×3 mm 的焊接面,将待焊接试样放入丙酮中,进行超声波清洗。利用储能点焊机将0.05 mm 和0.20 mm 的镍箔点焊在焊接面上,使用专用工装将两个单晶合金焊接试样对接装配,获得不同间隙的预焊接片状接头试样。在0.05 mm 间隙的片状试样对接焊缝处涂覆钎料粉末。对于0.20 mm 间隙的片状试样,为了保证熔融钎料的填充效果,同时控制焊缝中低熔点化合物数量,先在间隙中填充镍基单晶高温合金粉末,然后在对接焊缝处涂覆钎料粉末,焊接过程中,熔化的钎料液体在毛细效应的作用下,完成钎焊缝填充成形。将装配好的试样放入真空炉中进行钎焊,钎焊温度1225 ℃,保温时间30 min。钎焊后部分接头进行焊后热处理,热处理工艺为1080 ℃/2 h/AC→950 ℃/4.5 h/AC→870 ℃/24 h/AC。

采用线切割方法从接头试样上切取组织试样制备金相,并进行拉伸和持久性能测试试样制备。利用Nova Nano SEM 450 场发射扫描电子显微镜(SEM)及X-Max50 能谱(EDS)系统分析接头的微观形貌和物相成分。在室温、600 ℃、1000 ℃温度下测试接头的抗拉强度。在1000 ℃/75 MPa 条件下测试接头的持久寿命,寿命达到40 h 后应力由75 MPa 增至100 MPa,接头断裂,之后对典型试样的断口进行分析。

2 结果与讨论

2.1 钎焊接头的组织

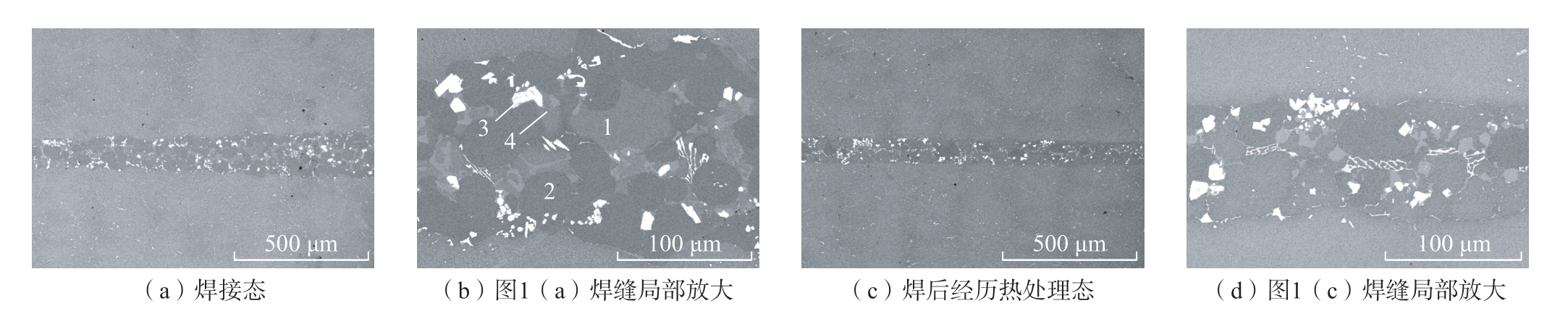

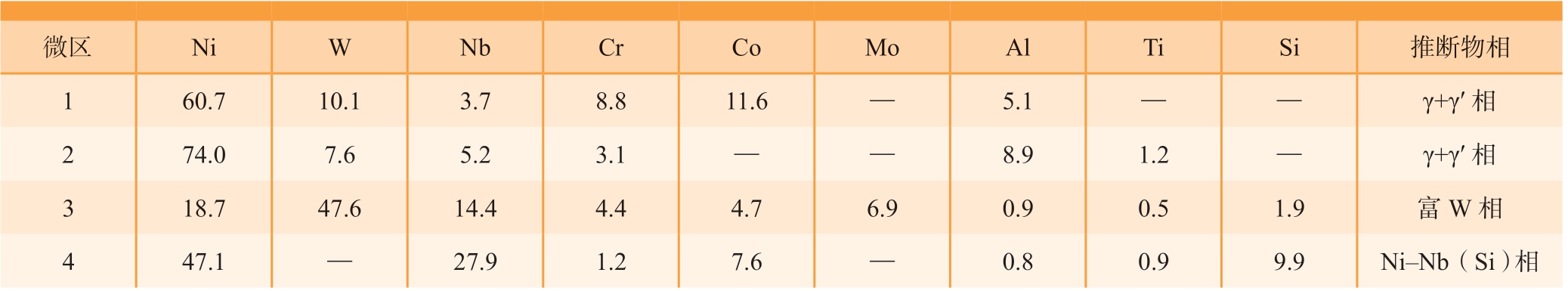

图1 所示为预置钎焊间隙为0.05 mm 的接头组织,焊缝致密完整,成形良好且未观察到焊接缺陷,经钎焊过程的溶解与扩散后,焊缝实际宽度为95~120 μm。接头中观察到钎料向DD26 母材中明显扩散的现象。由局部放大后的焊缝形貌(图1(b))可见,焊缝由灰色(微区1)和深灰色(微区2)颗粒状物相,以及分布在它们之间的块状白色(微区3)和灰白色(微区4)相构成,颗粒状物相直径约34 μm。表3 给出了图1(b)所示焊缝中各微区化学成分能谱分析结果。分析推断灰色(微区1)和深灰色(微区2)颗粒状物相为与DD26 母材相似的γ+γ′双相组织[11],由于其中γ′含量不同导致两个微区衬度有所区别。类似地,刘纪德等[12]采用Ni-Cr-B钎料钎焊DD98 单晶高温合金,在焊缝区获得了与母材一致的γ+γ′双相组织;李文文等[8]采用Ni-Cr-Co-(Pd,Ti,B)体系钎料进行DD6 单晶高温合金钎焊时,钎缝基体也形成了γ+γ′双相组织。由于所用钎料均是镍基钎料,且钎料中含有较多的Al、Ti 等元素,这些元素为γ′相的形成元素和强化元素。因此,焊缝中容易形成γ+γ′双相组织。块状白色(微区3)和灰白色(微区4)相分别为富W 相和Ni-Nb(Si)相。

图1 钎焊间隙为0.05 mm 的接头组织

Fig.1 Joint microstructure corresponded to the brazing gap of 0.05 mm

表3 图1(b)中各微区化学成分能谱分析结果(质量分数)

Table 3 Chemical composition of microzones in Fig.1(b) (mass fraction) %

微区 Ni W Nb Cr Co Mo Al Ti Si 推断物相1 60.7 10.1 3.7 8.8 11.6 — 5.1 — — γ+γ′相2 74.0 7.6 5.2 3.1 — — 8.9 1.2 — γ+γ′相3 18.7 47.6 14.4 4.4 4.7 6.9 0.9 0.5 1.9 富W 相4 47.1 — 27.9 1.2 7.6 — 0.8 0.9 9.9 Ni-Nb(Si)相

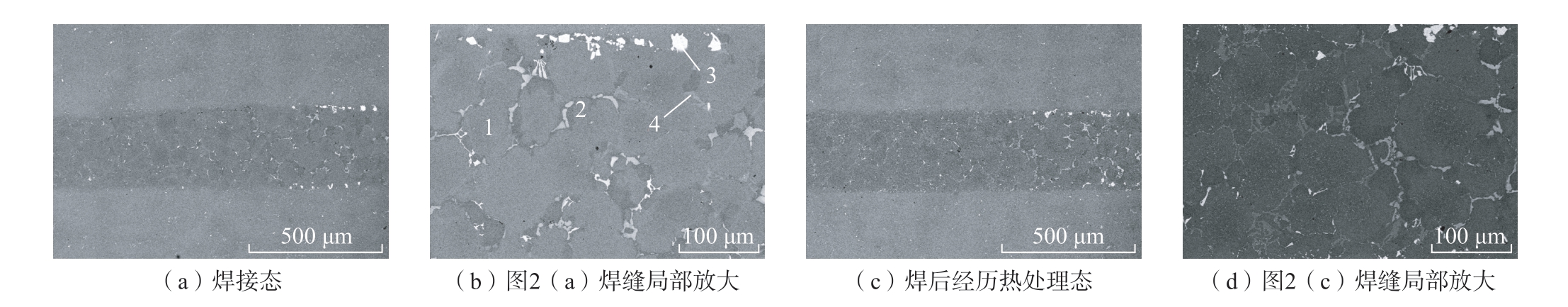

对比图1 中焊缝组织可见,经过焊后热处理,钎缝中的物相尺寸和分布没有发生明显变化,这是因为元素W、Nb 扩散速率较小,无法通过扩散改变富W 相和Ni-Nb(Si)相的尺寸。但钎缝中γ 固溶体颗粒状的γ+γ′双相组织(浅灰色颗粒)减少,焊态颗粒状物相为近圆形,直径不大于50 μm;经过焊后热处理,部分颗粒状物相变为长圆形,其长径最大约70 μm。

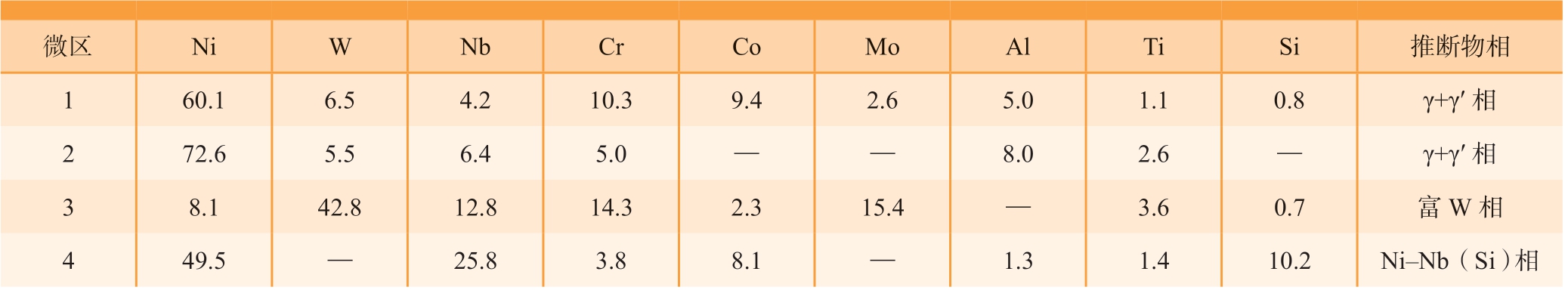

图2 为预置钎焊间隙0.20 mm 的接头组织,可见在间隙内填充高温合金粉末的钎焊工艺下,能够获得致密完整的DD26 单晶大间隙钎焊接头,经钎焊过程元素扩散后,焊缝实际宽度约为284 μm。与0.05 mm 间隙钎焊接头的焊缝组织类似,在颗粒状的γ+γ′双相组织之间分布有富W 相和Ni-Nb(Si)相(表4)。但是由于颗粒状的γ+γ′双相组织是由填充的高温合金粉末与钎料反应得到的,其尺寸约100 μm,明显大于图1 中的颗粒状γ+γ′双相组织,在焊后热处理过程中,元素发生一定程度的扩散,颗粒状物相数量减少,分布也更分散。

图2 钎焊间隙为0.20 mm 的接头组织

Fig.2 Joint microstructure corresponded to the brazing gap of 0.20 mm

表4 图2(b)中各微区化学成分能谱分析结果(质量分数)

Table 4 Chemical composition of microzones in Fig.2(b) (mass fraction) %

微区 Ni W Nb Cr Co Mo Al Ti Si 推断物相1 60.1 6.5 4.2 10.3 9.4 2.6 5.0 1.1 0.8 γ+γ′相2 72.6 5.5 6.4 5.0 — — 8.0 2.6 — γ+γ′相3 8.1 42.8 12.8 14.3 2.3 15.4 — 3.6 0.7 富W 相4 49.5 — 25.8 3.8 8.1 — 1.3 1.4 10.2 Ni-Nb(Si)相

2.2 钎焊接头力学性能

本文对比了经焊后热处理的接头在室温、600 ℃、1000 ℃下的抗拉强度,得出间隙0.20 mm 接头强度普遍高于间隙0.05 mm 接头强度。间隙0.05 mm 和间隙0.20 mm 接头在室温下的抗拉强度分别为614 MPa 和686 MPa,达到DD26 单晶合金的75.9%和84.8%; 600℃下两者抗拉强度分别为535 MPa 和682 MPa,达到DD26 单晶合金的60.9%和77.6%;1000 ℃下两者抗拉强度分别为466 MPa 和479 MPa,达到DD26 单晶合金的78.8%和81.0%。

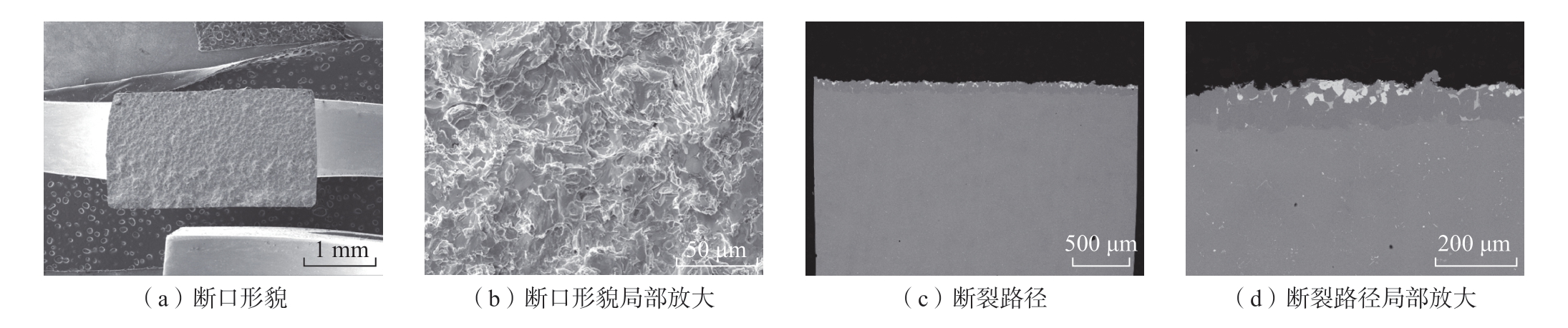

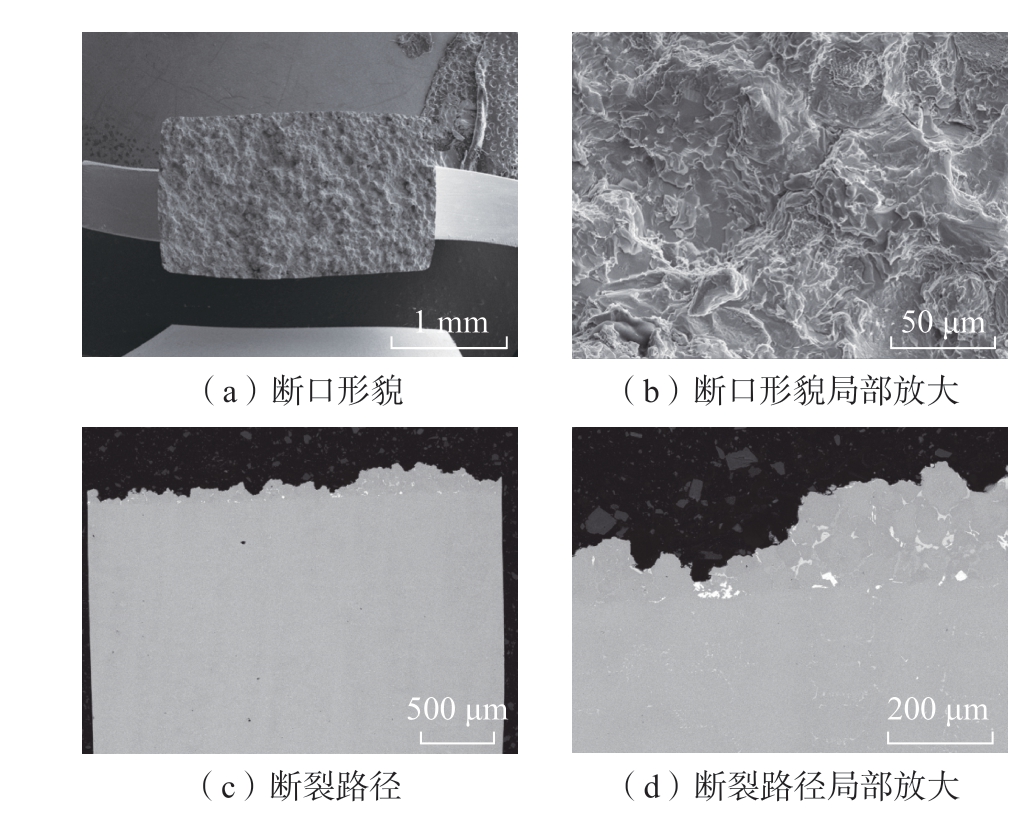

图3 展示了间隙0.05 mm 接头室温拉伸后典型断口形貌,可见断口较为平坦,表现为解理断裂特征。从断裂位置看,接头断裂于焊缝中心区域,断裂路径表现为沿颗粒状的γ+γ′双相组织边缘断裂特征,部分区域贯穿白色富W 相断裂。图4 所示为间隙0.20 mm 接头室温拉伸断口形貌,与图3 相比,图4 中断口形貌明显凹凸不平,有少量韧窝特征,断裂位置同样位于焊缝中,但断裂路径更加弯曲,沿颗粒状的γ+γ′双相组织边缘断裂特征明显。由于间隙0.20 mm 接头中颗粒状的γ+γ′双相组织尺寸是间隙0.05 mm 接头中颗粒状的γ+γ′双相组织尺寸的3 倍左右,所以图4 中断口形貌更加凹凸不平。在外加应力的作用下,颗粒状的γ+γ′双相组织边缘容易产生应力集中,颗粒状物相之间存在的富W 相和Ni-Nb(Si)相进一步加剧了应力集中倾向,增加了裂纹诱发程度,当裂纹形成并扩展到一定尺寸时,裂纹扩展发生失稳,使接头断裂并失效。

图3 间隙0.05 mm 接头室温拉伸断口形貌

Fig.3 Joint fracture surface corresponded to the brazing gap of 0.05 mm

图4 间隙0.20 mm 接头室温拉伸断口形貌

Fig.4 Joint fracture surface corresponded to the brazing gap of 0.20 mm

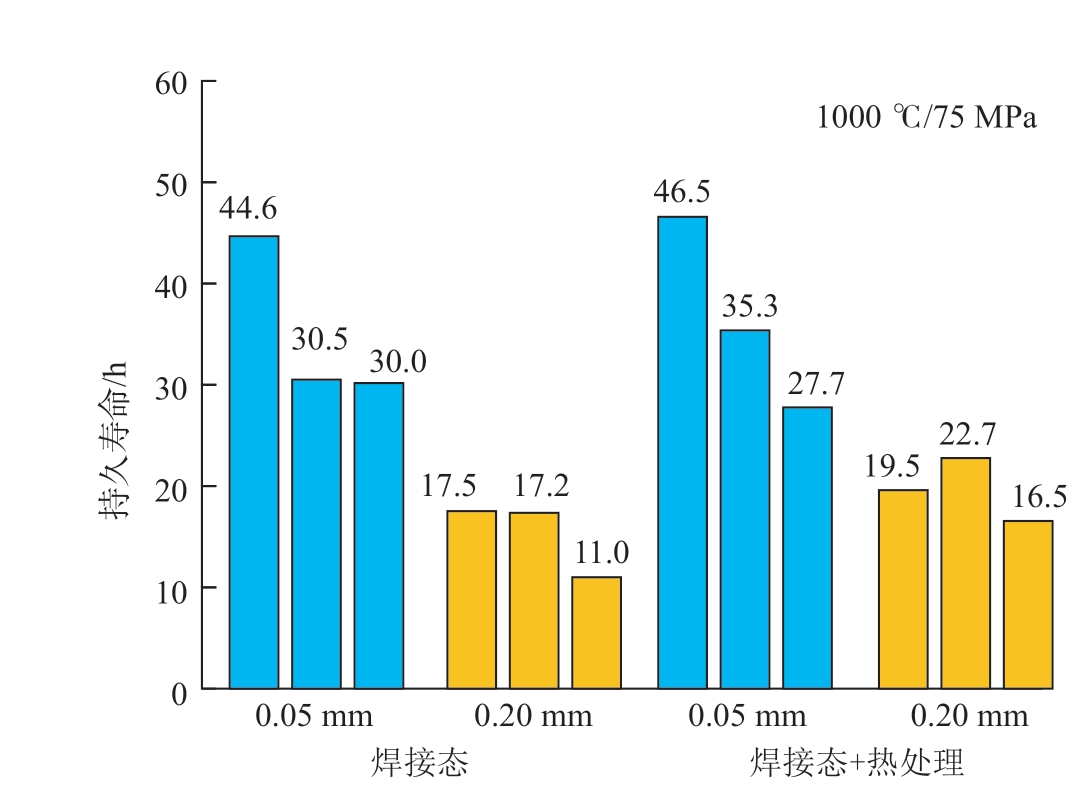

图5 给出了接头在1000 ℃/75 MPa 条件下的持久寿命。间隙0.05 mm 接头的持久寿命普遍优于间隙0.20 mm 接头。对于间隙0.05 mm 的接头,焊接态持久寿命在30.0~44.6 h 之间,热处理后持久寿命在27.7~46.5 h 之间。而间隙0.20 mm 的接头,焊接态持久寿命在11.0~17.5 h 之间,热处理后持久寿命在16.5~22.7 h 之间。焊后热处理对间隙0.05 mm 的接头持久性能影响不明显,间隙0.20 mm 的接头持久性能在热处理后有所提升。

图5 DD26 镍基单晶高温合金钎焊接头持久寿命

Fig.5 Creep rupture life of brazed DD26 single crystal superalloy joint

3 结论

(1)采用NiNbCoWCrAlSiMo 钎料在1225 ℃/30 min 的条件下进行DD26 镍基单晶高温合金的钎焊连接,焊后接头冶金质量良好,无裂纹、孔洞等缺陷,接头组织主要由γ+γ′双相组织颗粒及分布在颗粒间的富W相和Ni-Nb(Si)相构成。

(2)间隙0.20 mm 的接头在室温下的抗拉强度达到686 MPa,优于间隙0.05 mm 的接头。0.05 mm 和0.20 mm 间隙接头1000 ℃的抗拉强度相当,分别为466 MPa和479 MPa。间隙0.05 mm 接头持久寿命明显优于间隙0.20 mm 接头持久寿命。

(3)两种接头断裂路径均表现出裂纹沿颗粒状的γ+γ′双相组织边缘扩展的断裂特征,存在于颗粒状的γ+γ′双相组织之间的富W 相和Ni-Nb(Si)相增加了颗粒状物相边缘的应力集中倾向,容易诱发裂纹。

[1]董志国, 王鸣, 李晓欣, 等.航空发动机涡轮叶片材料的应用与发展[J].钢铁研究学报, 2011, 23(S2): 455-457.DONG Zhiguo, WANG Ming, LI Xiaoxin, et al.Application and development of aero-engine turbine blade materials[J].Journal of Iron and Steel Research, 2011, 23(S2): 455-457.

[2]李晓红.先进航空材料和复杂构件的钎焊与扩散焊技术[J].电焊机, 2008, 38(9): 1-12, 86.LI Xiaohong.Brazing and diffusion welding of advanced aeronautical materials and complex-shaped structural components[J].Electric Welding Machine, 2008, 38(9): 1-12, 86.

[3]李晓红.先进航空高温结构材料的钎焊与扩散焊技术[J].焊接, 2008(11): 8-18.LI Xiaohong.Brazing and diffusion bonding of advanced hightemperature structural materials for aeronautical application[J].Welding& Joining, 2008(11): 8-18.

[4]侯星宇, 孙元.钎焊温度对CMSX-4 单晶高温合金接头组织与性能的影响[J].焊接, 2019(1): 40-44.HOU Xingyu, SUN Yuan.Effect of brazing temperature on microstructure and mechanical properties of CMSX-4 single crystal superalloy brazed joint[J].Welding & Joining, 2019(1): 40-44.

[5]李思思, 毛唯, 陈波, 等.镍基钎料钎焊DD5 单晶合金的接头组织和高温持久性能[J].电焊机, 2020, 50(9): 286-290.LI Sisi, MAO Wei, CHEN Bo, et al.Microstructures and stressrupture properties of DD5 single crystal superalloy joints brazed with a nickel-based filler metal[J].Electric Welding Machine, 2020, 50(9):286-290.

[6]孙元, 刘纪德, 刘忠明, 等.钴基钎料钎焊DD5 单晶高温合金的接头微观组织演变与力学性能研究[J].金属学报, 2013,49(12): 1581-1589.SUN Yuan, LIU Jide, LIU Zhongming, et al.Microstructure evolution and mechanical properties of DD5 single crystal superalloy joint brazed by Co-based filler alloy[J].Acta Metallurgica Sinica, 2013,49(12): 1581-1589.

[7]RIGGS B, ALEXANDROV B, BENATAR A, et al.Metallurgical characterisations of CMSX-4 vacuum-brazed with BNi-2 and BNi-9[J].Science and Technology of Welding and Joining, 2017,22(3): 227-235.

[8]李文文, 陈波, 熊华平, 等.第二代单晶高温合金DD6 高性能钎焊接头的组织及力学性能[J].金属学报, 2021, 57(8): 959-966.LI Wenwen, CHEN Bo, XIONG Huaping, et al.Microstructure and mechanical property of the second-generation single-crystal superalloy DD6 joint[J].Acta Metallurgica Sinica, 2021, 57(8): 959-966.

[9]BARAZANDEH R, MOFID M A, JAFARZADEGAN M, et al.Wide gap brazing of NIMONIC 105 superalloy using BNi-2 filler and the effect of post braze heat treatment on joint properties[J].Welding in the World, 2023, 67(5): 1325-1336.

[10]李可馨, 侯星宇, 王诗洋, 等.第三代镍基单晶高温合金大间隙钎焊接头的微观组织和力学性能[J].航空材料学报, 2021,41(5): 78-85.LI Kexin, HOU Xingyu, WANG Shiyang, et al.Microstructure and mechanical properties of wide gap brazing joint of the third-generation nickel-based single crystal superalloy[J].Journal of Aeronautical Materials, 2021, 41(5): 78-85.

[11]潘晖, 赵海生.镍基钎料钎焊K465 高温合金大间隙接头组织与性能研究[J].材料工程, 2017, 45(5): 86-93.PAN Hui, ZHAO Haisheng.Research on microstructure and mechanical properties of wide-gap brazed joints of K465 superalloy using nickel-base brazing filler metal[J].Journal of Materials Engineering,2017, 45(5): 86-93.

[12]刘纪德, 金涛, 赵乃仁, 等.TLP 连接对一种镍基单晶高温合金拉伸性能的影响[J].稀有金属材料与工程, 2007, 36(2):332-334.LIU Jide, JIN Tao, ZHAO Nairen, et al.Influence of TLP bonding on the tensile properties for a kind of nickel-based single crystal superalloy[J].Rare Metal Materials and Engineering, 2007, 36(2): 332-334.