7075 铝合金因其出色的力学性能被广泛应用于航空航天等领域[1–2]。然而,随着对材料性能要求的不断提高,传统的熔化焊接在面对7075 铝合金的焊接挑战时表现出明显的不足,焊缝易出现气孔、裂纹等缺陷,严重制约其应用范围[3–4]。

为克服传统熔化焊接的局限性,搅拌摩擦焊技术逐渐成为连接7075铝合金的一种重要手段,该焊接方法的主要特征在于通过搅拌工具的机械作用使材料发生强烈塑性变形,实现金属材料的连接,避免了熔焊工艺在熔融和凝固过程中可能引起的缺陷,焊接件的力学性能得到显著提升[5–7]。为进一步提高接头的力学性能,相关学者展开了7075 铝合金接头微观组织与力学性能的研究。Ozan 等[8]对7075–T6 铝合金开展搅拌摩擦对接焊工艺研究,结果表明,接头焊核区为细小的再结晶晶粒,当转速为400 r/min,焊接速 度为80 mm/min 时,接头强度达到382 MPa,强度系数为71.4%,伸长率为母材的50%,接头显微形貌分布呈“W”分布,接头出现软化现象。刘刚等[9]对7075–T6 铝合金进行搅拌摩擦对接焊,研究转速对接头组织和力学性能的影响,结果表明,随转速升高,接头热机影响区与焊核区晶粒逐渐增大,抗拉强度与伸长率随转速增大而逐渐减小,在转速为300 r/min 时,接头强度达到382.7 MPa,达母材的70%,伸长率为母材的43%。Zhang 等[10]研究高焊接速度对7075–T6 铝合金搅拌摩擦焊接头力学性能的影响,结果表明,虽然高速焊对接头软化现象有一定的抑制作用,但接头形貌分布仍然存在明显的“W”形分布。Kumar等[11]研究7075–T651 铝合金搅拌摩擦焊接头力学性能时发现,当转速为800 r/min,焊接速度为50 mm/min 时,接头强度达到278 MPa,为母材强度的48.4%,伸长率仅为母材的31%,接头处平均硬度为155HV,与母材硬度相比降低了30HV,接头出现明显软化。本文认为,焊接过程中剧烈的塑性变形和摩擦热引起的复杂热–力交互作用导致的接头组织晶粒不均匀性以及第二相粗化、重熔等组织演变行为是促使接头强塑性低于母材的主要原因。Kosturek 等[12]对不同焊接参数下7075–T651 铝合金搅拌摩擦焊接头力学性能展开研究,结果发现所选参数下接头强度均超过400 MPa,达到母材强度的68.5%,当转速为400 r/min,焊接速度为100 mm/min 时,接头强度最高,达到447.7 MPa,为母材强度的76.7%,此外,接头硬度明显低于母材硬度,焊核区平均硬度约为145HV,热机影响区与热影响区交界处为硬度最低区域,硬度约为105HV~115HV。为克服时效硬化态7075 铝合金接头软化问题,焊后热处理是其中较为有效的方法之一,任淑荣等[13]对8 mm 厚的7075–T651铝合金接头进行焊后T6 和背部二次焊接处理时发现,双面焊接头经T6处理后,强度明显提升,达到母材的89.7%,但是接头伸长率只有3.4%,仅为母材的27%。Mahoney 等[14]对6.35 mm 厚 的7075–T651 铝 合 金 搅拌摩擦焊接头进行121 ℃×24 h 的低温时效处理,研究时效热处理对接头力学性能的影响,结果表明,时效处理对接头强度提升效果不大,但接头伸长率明显下降,最高为3.5%,仅为7075–T651 铝合金母材的24%。Prapas 等[15]对转速为1110 r/min,焊接速度为110 mm/min 的7075 铝合金搅拌摩擦焊接头分别进行了人工时效处理和T6 处理,结果表明,人工时效处理不仅导致接头强度降低,伸长率也下降至母材的10%;而T6处理虽然明显提升了接头强度,达到399.13 MPa,达到母材强度的88%,但接头伸长率明显低于母材,仅为母材伸长率的14%。

根据上述文献研究发现,时效硬化态下的7075 铝合金搅拌摩擦焊接头抗拉强度普遍低于母材,接头硬度分布普遍呈“W”形分布,存在明显的软化特征,同时接头的塑性也明显降低,即使采用焊后热处理工艺对接头组织进行均匀化处理,接头强度得到了提升,但接头的塑性并没有得到提升,反而下降。当焊接件需要进行塑性加工时,由于塑性的明显降低,接头位置无法承受较大的塑性变形,易在接头位置出现裂纹甚至直接发生断裂,限制了7075 铝合金搅拌摩擦焊工艺的应用范围。从退火态(O)7075 铝合金搅拌摩擦焊预试验的拉伸性能测试结果发现,接头不仅具有高于母材的拉伸强度,而且塑性得到了明显提升。因此,本文选取3 mm厚的7075–O 铝合金进行搅拌摩擦对接焊工艺探索,深入研究焊接工艺参数对接头微观组织和强塑性的影响,为提高7075 铝合金搅拌摩擦焊接头的强塑性,改善塑性变形能力提供解决方案。

1 试验材料与试验方法

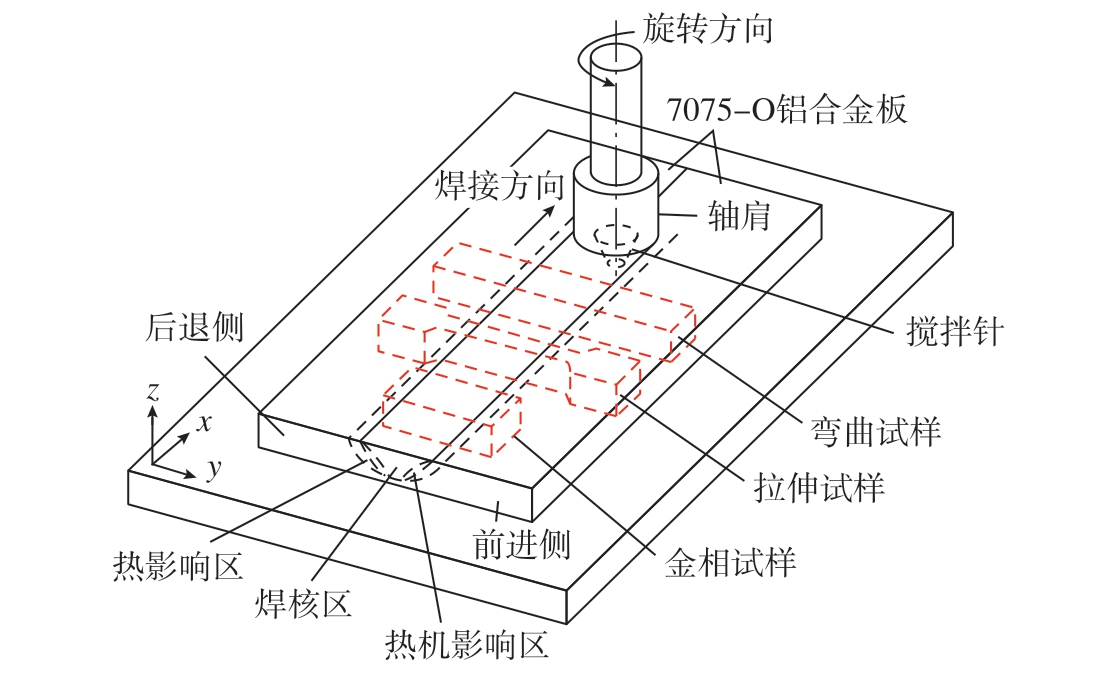

本试验采用7075–O 铝合金轧制板材为试验对象,尺寸为300 mm×60 mm×3 mm,焊接形式为对接。材料化学成分及力学性能分别如表1 和2 所示。试验设备为X52K 立式数控铣床,采用端部带有右旋螺纹的搅拌工具,沿顺时针方向旋转,搅拌工具焊接倾角为2.5°,下压量为0.18 mm。选取预试验中成形良好、内部无缺陷接头的焊接工艺参数:固定转速为1000 r/min,焊接速度为20 mm/min、40 mm/min、60 mm/min 和80 mm/min 4 组参数,焊接过程如图1 所示。

图1 焊接过程及试样截取示意图

Fig.1 Diagram of welding process and sample interception

表1 7075–O 铝合金化学成分(质量分数)

Table 1 7075–O aluminum alloy chemical composition (mass fraction) %

Mg Zn Cu Si Fe Mn Cr Ti Al 2.5~5.6 5.6 1.2~2.0 0.4 0.5 0.3 0.18~0.28 0.2 Bal.

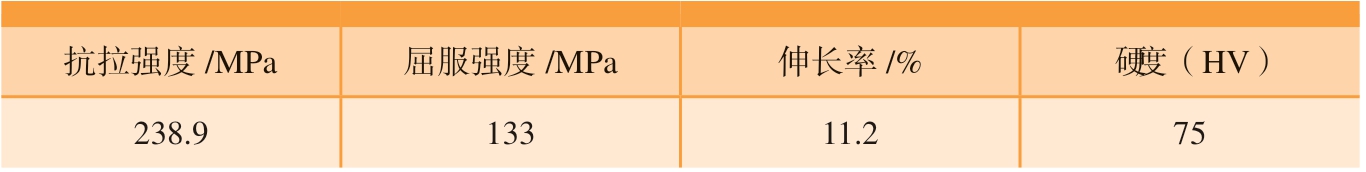

表2 7075–O 铝合金力学性能参数

Table 2 7075–O aluminum alloy mechanical properties parameters

抗拉强度/MPa 屈服强度/MPa 伸长率/% 硬度(HV)238.9 133 11.2 75

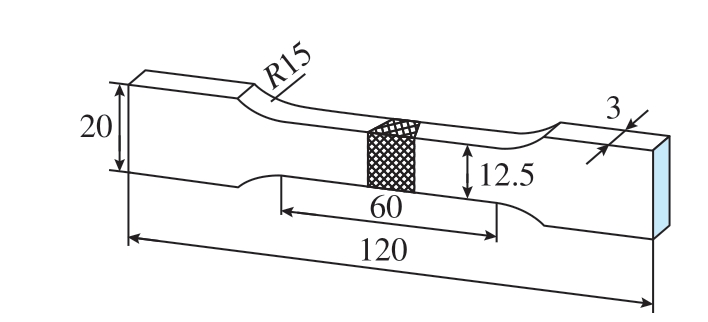

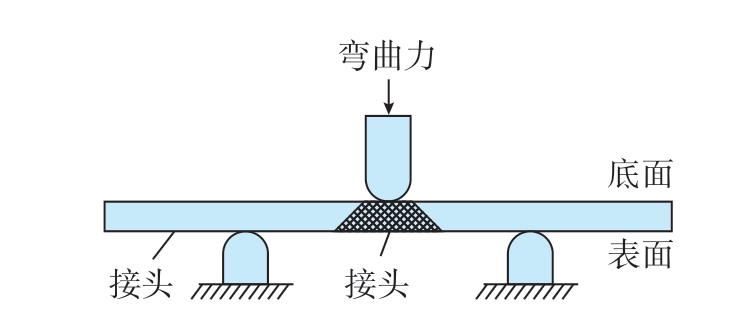

焊前利用酒精擦拭待焊板材,随后用砂纸打磨对接面直至光亮,最后再次利用丙酮擦拭焊件。焊后利用线切割截取试样,截取位置如图1 所示。对金相试样进行研磨、抛光、腐蚀后,采用重庆奥特光学仪器有限责任公司的MDS 400 倒置金相显微镜观察其微观组织,利用上海联尔试验设备有限公司生产的HVS–1000 维氏硬度计对接头横截面进行显微硬度测试,载荷为200 g,加载时间为15 s,相邻测试点间隔0.5 mm。拉伸试验按照标准GB/T 288.1—2010进行取样,弯曲试验按照标准GB/T 2653—2008 进行取样,在室温下利用上海邦亿精密量仪有限公司生产的CMT–5105 万能拉伸试验机进行拉伸与弯曲性能测试,拉伸速率为1.3 mm/min,每组参数制备3 个平行试样,测试结果取平均值,拉伸试样如图2 所示,弯曲试验过程如图3 所示。

图2 拉伸试样(mm)

Fig.2 Tensile sample (mm)

图3 接头面弯试验示意图

Fig.3 Joint surface bending test diagram

2 结果与分析

2.1 接头微观组织

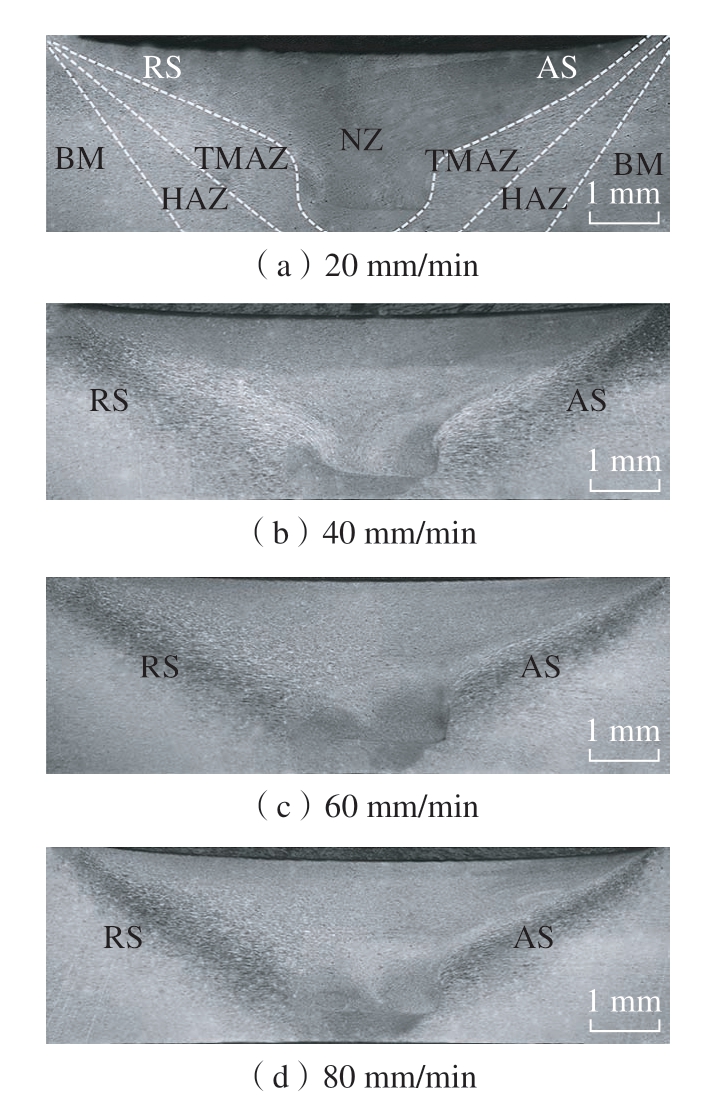

图4 为转速1000 r/min,不同焊接速度下7075–O 铝合金搅拌摩擦焊接头横截面宏观形貌,可以看出,接头区域呈上宽下窄的“漏斗状”,所选焊接参数下均可获得内部无缺陷的焊接接头,接头内部经过搅拌工具的机械作用形成了不同的组织分区,即焊核区(NZ)、热机影响区(TMAZ)、热影响区(HAZ)与母材区(BM)。焊核区与前进侧(AS)热机影响区之间存在明显的组织分区界线,而在接头后退侧(RS),组织分界线相对模糊,出现该现象与焊接过程中材料塑性流动差异有关。在接头的前进侧,母材金属受到搅拌针连续的切削和挤压作用,其变形方向与焊接方向一致,而在后退侧,母材金属的变形方向与焊接方向相反。接头前进侧塑性金属的流动方向与受到剪切作用的母材金属的流动方向互相对立,从而在材料流动中产生了显著的速度差和变形差异。与此相反,后退侧的塑性金属的流动方向与受到剪切作用的母材金属的流动方向一致,因此速度差和变形差较小,使得搅拌摩擦焊接头前进侧焊核区与热机影响区之间存在明显的分界线,而在后退侧组织分区过渡相对平滑。

图4 不同焊接速度下7075–O 铝合金搅拌摩擦焊接头横截面形貌

Fig.4 Cross-section macrograph of 7075–O aluminum alloy joints FSWed at different welding speeds

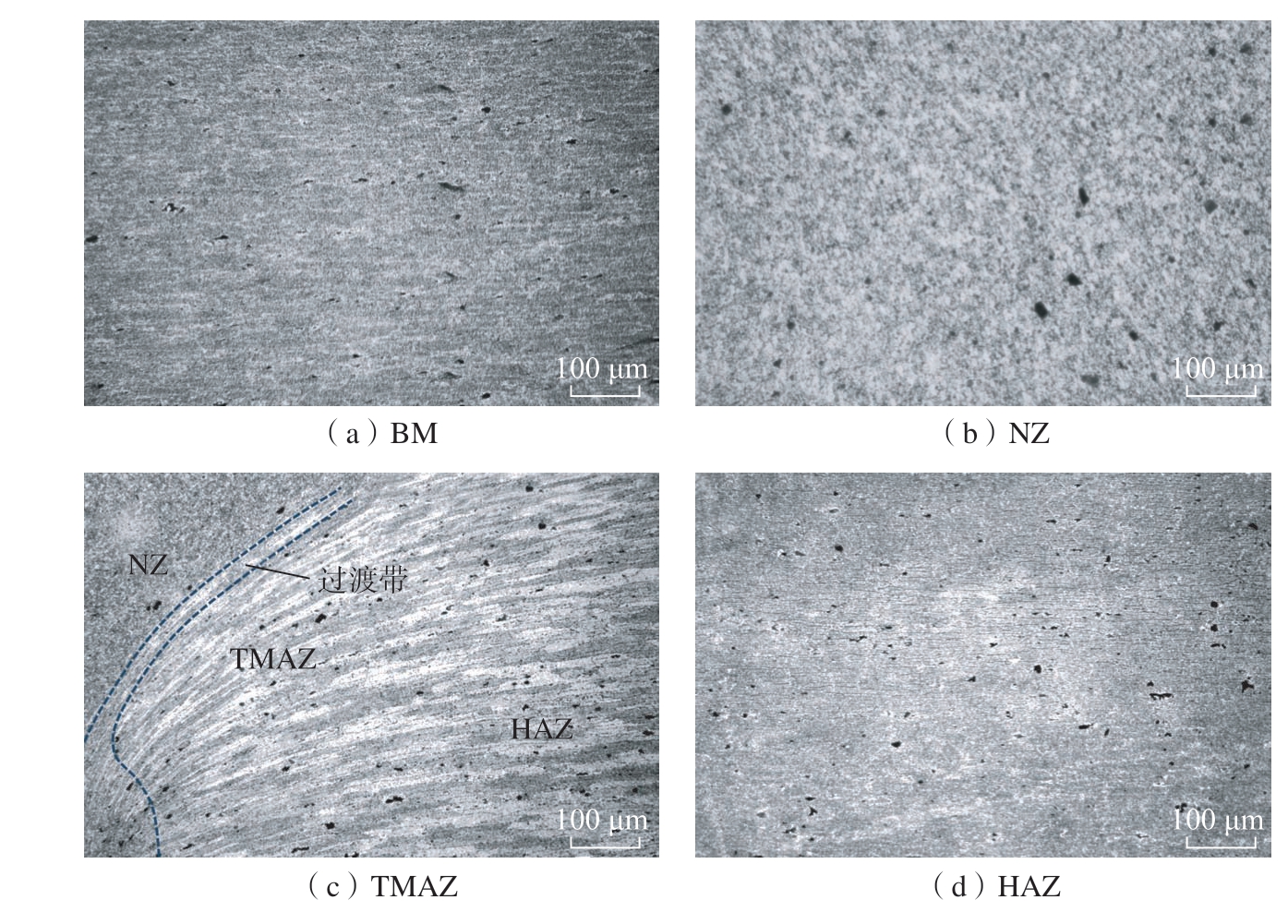

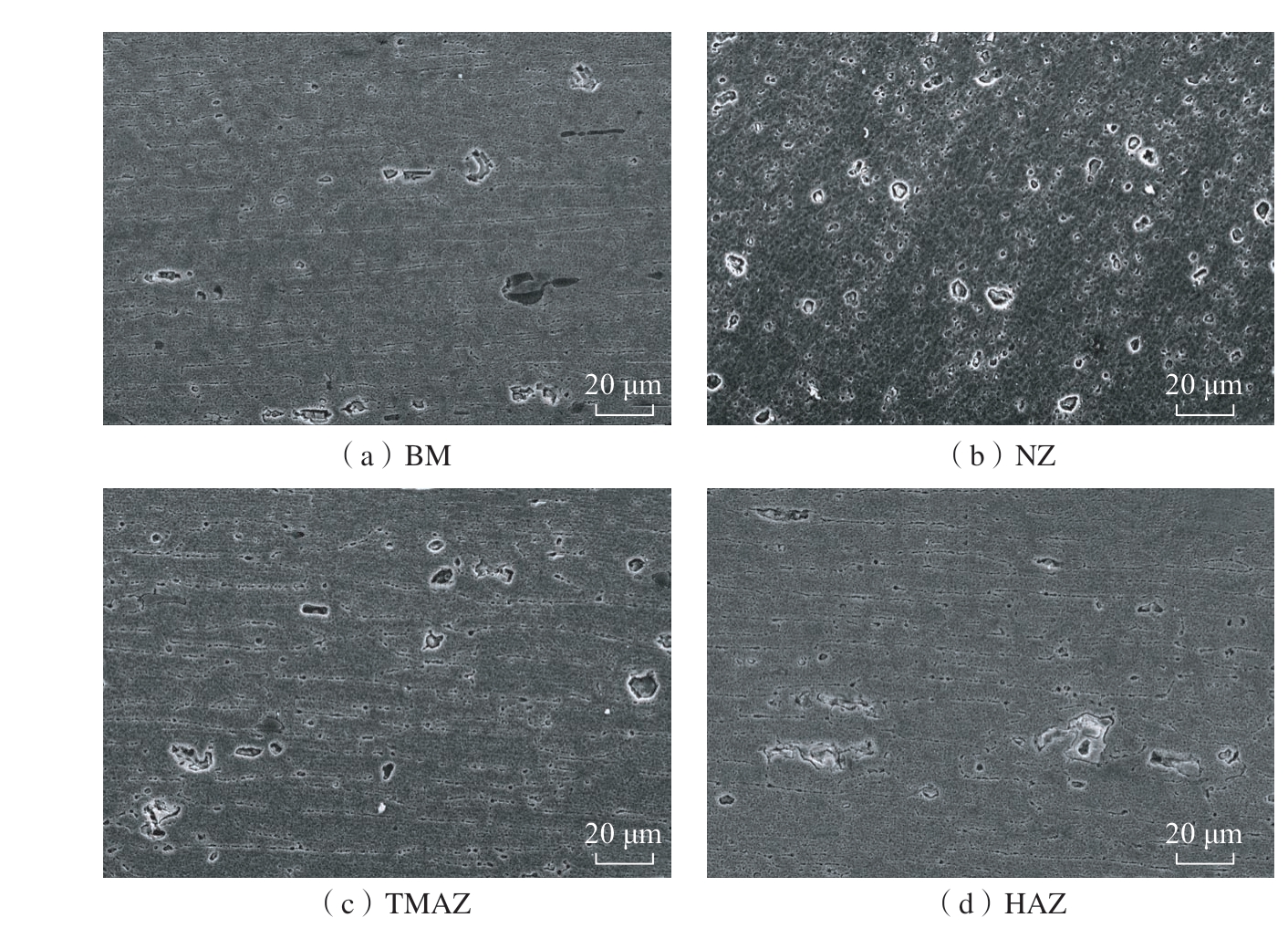

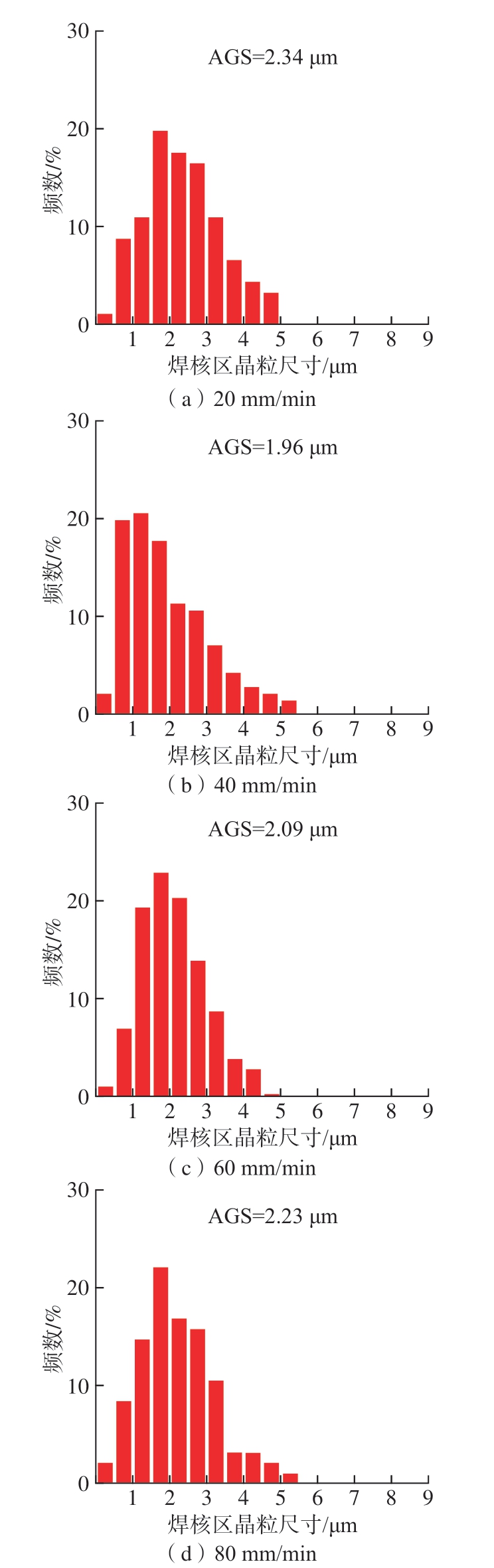

在相同转速(1000 r/min),不同焊接速度下接头各组织分区具有相同的组织特征。图5 为焊接速度40 mm/min 下7075–O 铝合金母材与接头各分区微观组织。图6 为在转速1000 r/min、焊接速度40 mm/min 下7075–O 接头与母材第二相粒子分布图,母材的组织晶粒沿轧制方向被拉长,呈长条状分布;焊核区位于接头的中心,该区组织由于受到搅拌工具强烈的搅拌作用发生破碎,同时经历了较高温度的热循环,组织发生动态再结晶,由母材原始的长条状组织转变为细小的等轴再结晶组织。图7 为相同转速(1000 r/min)不同焊接速度7075–O 铝合金搅拌摩擦焊接头焊核区平均晶粒尺寸(AGS)分布,随着焊接速度的增加,焊核区平均晶粒尺寸呈现先减小后逐渐增大的变化规律。当焊接速度由20 mm/min提高至40 mm/min 时,焊核区晶粒细化程度较为明显,这与焊接过程中的热输入有关,焊接速度加快,单位焊缝长度上的热输入减少,冷却速率加快,因此缩短了晶粒长大的时间;而当焊接速度依次增加至60 mm/min 和80 mm/min 时,搅拌工具与金属的交互作用时间缩短,从而导致金属的变形程度减弱,与低焊接速度相比,较高焊接速度下接头位错的增殖较为缓慢,形核点减少,因此晶粒略微粗化[16–17]。焊核区大部分第二相粒子在焊接热的作用下发生溶解,并在后续的自然冷却过程中析出,呈点状分布于焊核区。热机影响区同时受到搅拌工具的机械搅拌与焊接热循环作用,但是受到的搅拌工具作用远小于焊核区组织,因此该区材料发生较大程度的弯曲变形,总体上长条状晶粒呈流线型分布,在靠近焊核区的部分热机影响区内存在晶粒混合边界,表现为一段模糊的晶粒过渡带,由于距离焊核区较近,所以焊接温度较高,促使部分破碎的热机影响区晶粒发生动态再结晶,从而形成部分细小的再结晶晶粒,随机分布于长条状晶粒的晶界处。随着离焊核区的距离增加,温度逐渐降低,再结晶效果逐渐减弱,在靠近热影响区的热机影响区内形成了回复晶粒组织。热机影响区第二相粒子在搅拌工具的作用下产生塑性流动,沿晶粒取向方向呈带状分布,并存在分布不均匀的现象。由于热影响区距离搅拌工具较远,该区组织并未发生塑性变形,仅受到焊接热循环作用,温度较低,组织晶粒仅发生回复反应,与母材相比,晶粒略微发生粗化,第二相粒子沿轧制方向排列,偏聚现象较为明显。

图5 7075–O 铝合金母材与接头微观组织(40 mm/min)

Fig.5 Microstructure of 7075–O aluminum alloy BM and joint (40 mm/min)

图6 7075–O 铝合金母材与接头第二相分布(40 mm/min)

Fig.6 7075–O aluminum alloy BM and joint second phase distribution (40 mm/min)

图7 不同焊接速度下7075–O 铝合金接头焊核区晶粒尺寸分布(1000 r/min)

Fig.7 Grain size distribution of 7075–O aluminum alloy joint FSWed at different welding speeds (1000 r/min)

2.2 接头硬度分布

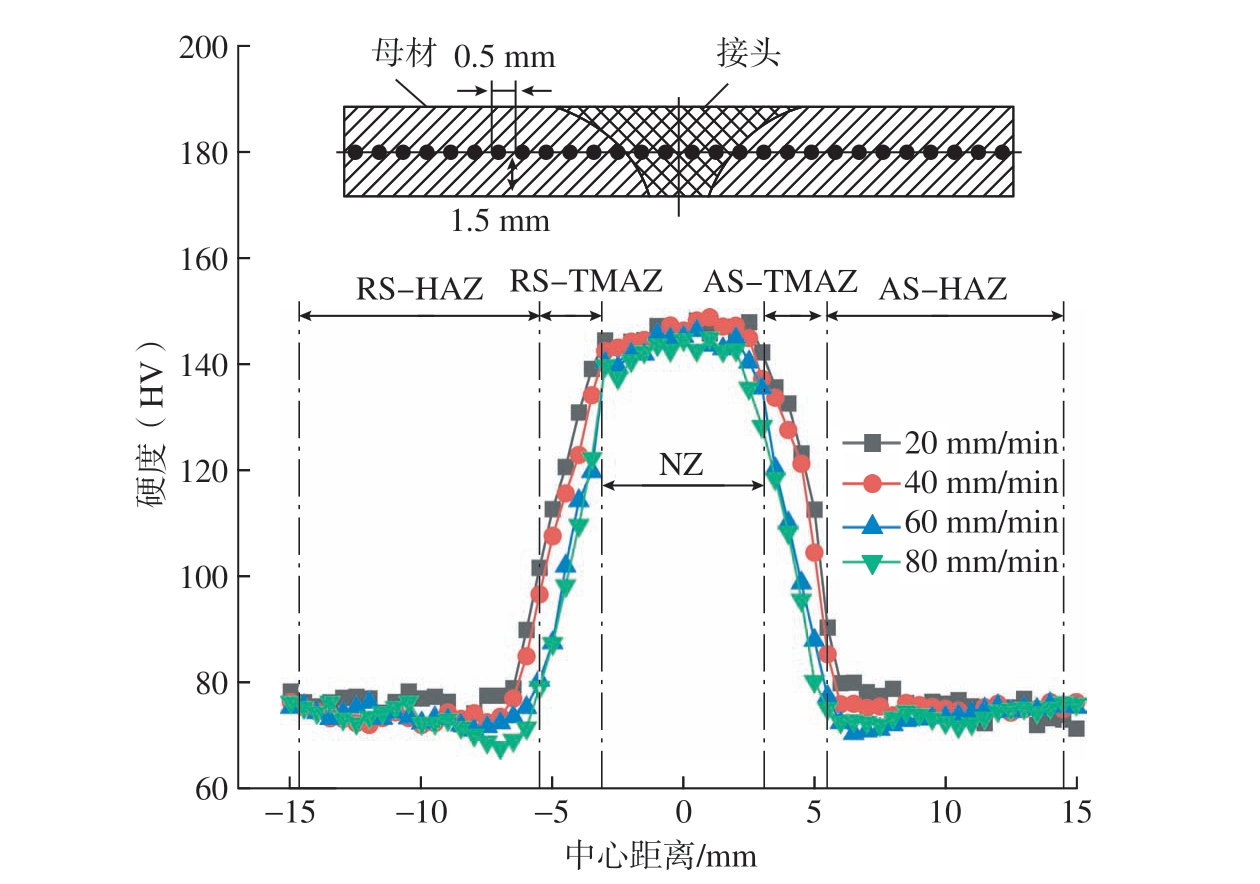

图8 为转速1000 r/min,不同焊接速度下7075–O 铝合金搅拌摩擦焊接头横截面显微硬度分布。可以看出,不同焊接速度下接头硬度分布基本保持一致,呈现出明显的“凸”形,接头平均硬度约为93.5HV,焊核区与热机影响区硬度明显高于母材硬度,显现出硬化现象。其中,焊核区平均硬度随焊接速度增加呈现先增大后减小的趋势,且分布较为平稳,焊接速度为40 mm/min 时焊核区平均硬度达到最高,约为145HV;热机影响区硬度随焊接速度增加呈下降趋势;接头热影响区硬度与母材硬度基本保持一致,约为75HV。随着焊接速度的增加,接头硬化区宽度略微变窄。接头硬度的分布特征与接头各分区的组织演变有关,焊核区受搅拌针的搅拌剪切作用发生严重塑性变形,在焊接热循环的作用下发生动态再结晶,细小的等轴晶粒充分发挥了细晶强化的作用。此外,焊核区大量第二相粒子发生溶解和再析出,形成细小的第二相粒子,随机分布于铝基体内部及晶粒的晶界处,进一步阻碍了位错运动和滑移,使焊核区硬度最高。热机影响区大部分晶粒组织呈长条状,仅靠近焊核区的部分热机影响区组织晶粒发生动态再结晶,而靠近热影响区的热机影响区组织晶粒细化程度较弱,且热机影响区存在部分粗化的第二相粒子,因此接头热机影响区硬度呈下降趋势。热影响区晶粒发生略微粗化,硬度与母材基本保持一致。

图8 不同焊接速度下7075–O 铝合金搅拌摩擦焊接头横截面硬度分布

Fig.8 Cross-section hardness distribution of 7075–O aluminum alloy joints FSWed at different welding speeds

2.3 接头拉伸性能

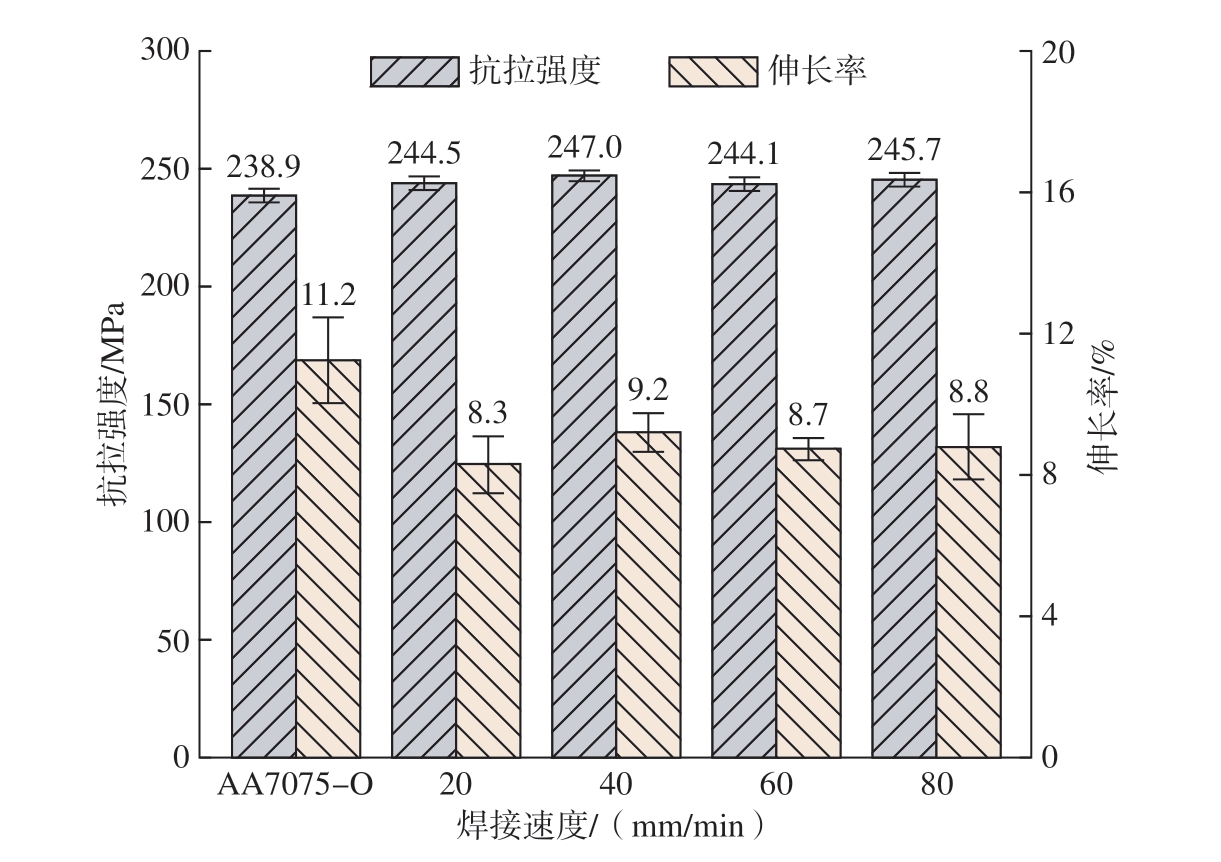

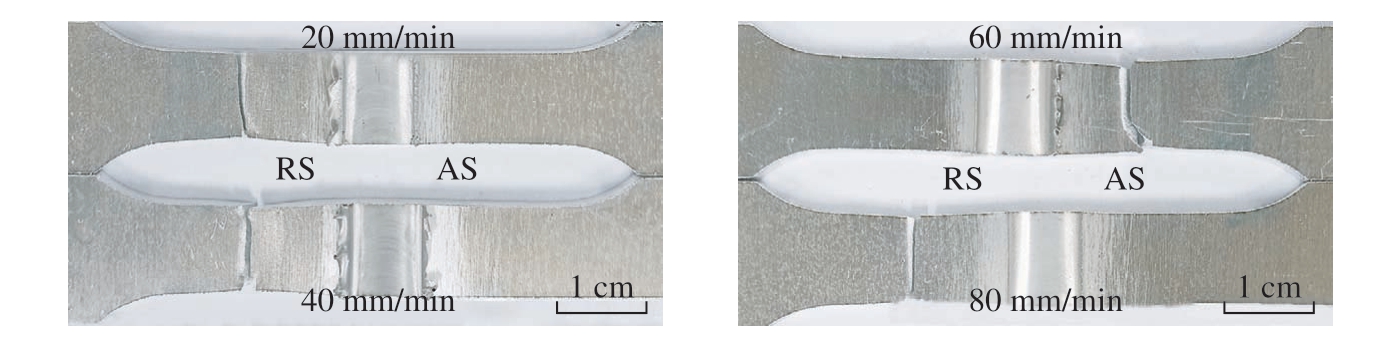

图9 所示为相同转速(1000 r/min)不同焊接速度下7075–O 铝合金焊接件的拉伸性能,图10 为在相同转速(1000 r/min),不同焊接速度下焊接件断裂位置分布。从图9 和10 可以发现,不同焊接速度下焊接件拉伸性能结果基本相同,断裂位置均位于母材区,表明接头强度高于母材;焊件伸长率略低于母材,最高为9.2%。由于接头处存在不同的组织分区,整个焊接拉伸件属于典型的非匀质材料,组织和硬度的不均匀性会导致焊接件在拉伸过程中存在不均匀变形。焊核区与热机影响区经过搅拌工具的机械作用,形成了组织致密的接头,硬度高于母材,因此拉伸过程中接头区域基本不产生变形,母材区成为焊接件的主要变形区域,从而导致焊接件的实际变形长度小于匀质材料,造成伸长率略低于7075–O 铝合金母材(为母材的82%),但明显高于国内外学者对于时效硬化态7075 铝合金接头伸长率的研究结果。焊接件断口均位于远离接头区域的母材区,宏观上与拉伸方向呈45°角,断口位置呈现明显缩颈现象,表现为明显的韧性断裂特征。

图9 不同焊接速度下7075–O 铝合金焊接件拉伸性能

Fig.9 Tensile properties of 7075–O aluminum alloy joints FSWed at different welding speeds

图10 不同焊接速度下7075–O 铝合金焊接件断裂位置

Fig.10 Fracture position of 7075–O aluminum alloy joints FSWed at different welding speeds

2.4 接头弯曲测试

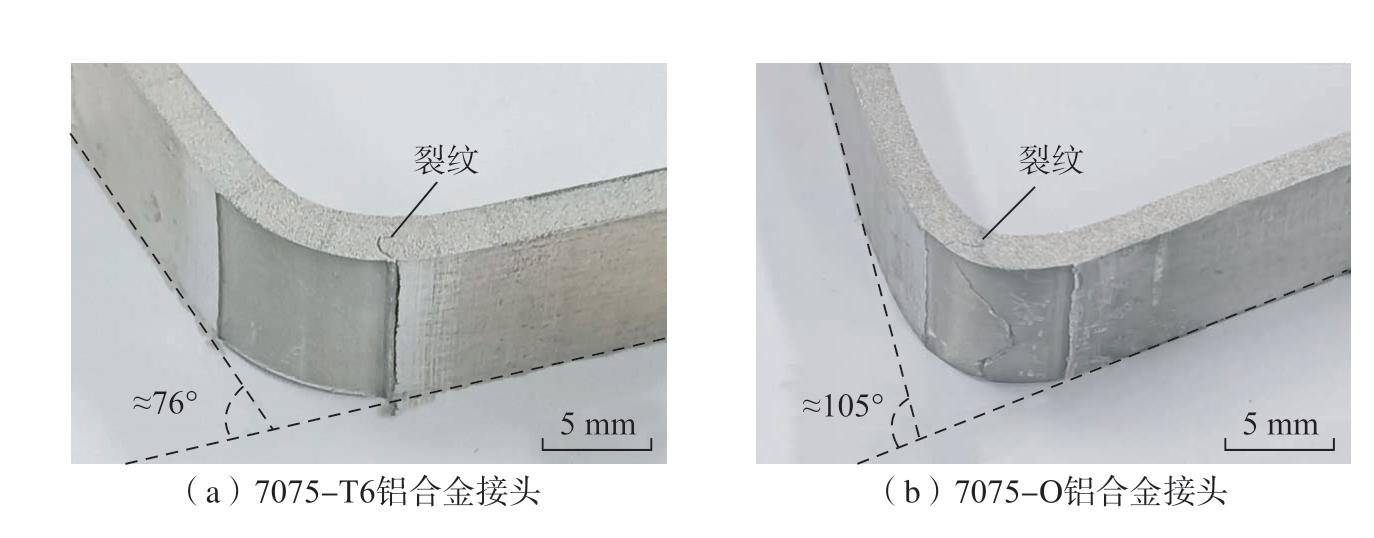

由拉伸性能结果可知,7075–O铝合金搅拌摩擦焊接头强度高于母材,焊接件断裂位置位于远离接头区域的母材区。值得注意的是,拉伸试验中焊接件的塑性变形主要发生在母材区,无法真实反映搅拌摩擦焊接头的塑性变形能力。因此,为进一步研究7075–O 铝合金搅拌摩擦焊接头的塑性变形能力,选取相同焊接工 艺 参 数 下7075–T6 和7075–O 铝合金搅拌摩擦焊接头进行三点弯曲试验,对比两种铝合金材料状态搅拌摩擦接头塑性。图11 为转速1000 r/min、焊接速度60 mm/min 条件下7075 铝合金T6 和O 态搅拌摩擦焊接头面弯试验对比结果。7075–T6铝合金接头在弯曲角约为76°时,在焊核区与热机影响区的交界处出现裂纹,呈“S”形向焊核区内部扩展;7075–O 铝合金接头在弯曲角度约为105°时,焊核区中心才出现裂纹,表明7075–O 铝合金搅拌摩擦焊接头能够承受更大的弯曲变形。分析认为,接头平均硬度分布是导致该结果的主要原因,7075–T6 铝合金接头平均硬度约为150HV,而7075–O 铝合金接头平均硬度约为93.5HV,因此7075–O 铝合金接头在弯曲试验过程中能够产生更大的塑性变形。

图11 接头弯曲试验结果(1000 r/min,60 mm/min)

Fig.11 Joint bending test results (1000 r/min, 60 mm/min)

3 结论

(1) 7075–O 铝合金搅拌摩擦焊的工艺窗口较宽,在所选参数范围内均能获得成形质量良好、内部组织致密、无缺陷的接头。不同焊接速度下焊核区晶粒尺寸呈先减小后增大的趋势,在40 mm/min 时焊核区平均晶粒尺寸达到最小,约为1.96 μm。

(2) 7075–O 铝合金搅拌摩擦焊接头横截面显微硬度均呈现明显的“凸”形分布,接头区域发生明显硬化,最高硬度位于接头焊核区,平均硬度约为145HV。

(3) 7075–O 铝合金搅拌摩擦焊接头强度均高于母材,焊件伸长率略低于母材,最高为9.2%,断裂位置位于远离接头区域的母材区。

(4)与7075–T6 铝合金接头相比,7075–O 铝合金接头具备更加优越的塑性变形能力,极限弯曲角可达105°,采用7075–O 铝合金进行搅拌摩擦焊可以获得高于母材的接头强度和较优异的接头塑性,更有利于后期的变形加工。相信通过工艺优化能够获得更优异的接头塑性。

[1]ZHOU B, LIU B, ZHANG S G,et al.Microstructure evolution of recycled 7075 aluminum alloy and its mechanical and corrosion properties[J].Journal of Alloys and Compounds, 2021, 879: 160407.

[2]沈会, 王江涛, 陈佳伟, 等.T6 热处理对7075 铝合金FSW 接头蠕变性能的影响[J].材料热处理学报, 2023, 44(2): 189–198.SHEN Hui, WANG Jiangtao, CHEN Jiawei, et al.Effect of T6 heat treatment on creep properties of 7075 aluminum alloy friction stir welding joint[J].Transactions of Materials and Heat Treatment, 2023, 44(2): 189–198.

[3]YE Z, HUANG J H, CHENG Z, et al.Combined effects of MIG and TIG arcs on weld appearance and interface properties in Al/steel double-sided butt welding-brazing[J].Journal of Materials Processing Technology, 2017, 250:25–34.

[4]R A O T S, R E D D Y G M,KOTESWARA RAO S R.Microstructure and mechanical properties of friction stir welded AA7075–T651 aluminum alloy thick plates[J].Transactions of Nonferrous Metals Society of China, 2015, 25(6): 1770–1778.

[5]周平, 戴启雷, 张元杰.6082 铝合金搅拌摩擦焊接头根部缺陷的微观特征[J].机械工程材料, 2019, 43(12): 29–33.ZHOU Ping, DAI Qilei, ZHANG Yuanjie.Microscopic characteristics of root defects in friction stir welded joints of 6082 aluminum alloy[J].Materials for Mechanical Engineering,2019, 43(12): 29–33.

[6]S I N G H B, S A X E N A K K,SINGHAL P, et al.Role of various tool pin profiles in friction stir welding of AA2024 alloys[J].Journal of Materials Engineering and Performance, 2021, 30(11): 8606–8615.

[7]PADHY G K, WU C S, GAO S.Friction stir based welding and processing technologies-processes, parameters,microstructures and applications: A review[J].Journal of Materials Science & Technology,2018, 34(1): 1–38.

[8]OZAN S, ŞAHIN S, KASMAN.Effects of parameters on friction stir welding process of AA 7075 aluminum alloy:Mechanical and microstructural assessments[J].Materialwissenschaft und Werkstofftechnik,2022, 53(9): 1128–1143.

[9]刘刚, 李梅, 张玺, 等.7075 铝合金搅拌摩擦焊接接头的组织和力学性能[J].兵器材料科学与工程, 2021, 44(1): 22–26.LIU Gang, LI Mei, ZHANG Xi, et al.Microstructure and mechanical properties of 7075 aluminum alloy welded joint by FSW[J].Ordnance Material Science and Engineering,2021, 44(1): 22–26.

[10]ZHANG J Y, UPADHYAY P,HOVANSKI Y, et al.High-speed friction stir welding of AA7075–T6 sheet: Microstructure,mechanical properties, micro-texture, and thermal history[J].Metallurgical and Materials Transactions A, 2018, 49(1): 210–222.

[11]RAKESH K, SHAILENDRA S B,VARUN S, et al.Effect on microstructure and mechanical properties of single pass friction stir welded aluminium alloy AA–7075–T651 joint[J].Materials Today: Proceedings, 2023,80(P1): 40–47.

[12]KOSTUREK R, TORZEWSKI J, WACHOWSKI M, et al.Effect of welding parameters on mechanical properties and microstructure of friction stir welded AA7075–T651 aluminum alloy butt joints[J].Materials,2022, 15(17): 5950.

[13]任淑荣, 马宗义, 陈礼清, 等.焊后热处理工艺和背部二次焊接对搅拌摩擦焊接7075–T651 铝合金性能的影响[J].金属学报, 2007, 43(3): 225–230.REN Shurong, MA Zongyi, CHEN Liqing,et al.Effects of post-weld heat-treatment and second-welding on tensile properties of friction stir welded 7075–T651 aluminum alloy[J].Acta Metallurgica Sinica, 2007, 43(3): 225–230.

[14]MAHONEY M W, RHODES C G,FLINTOFF J G, et al.Properties of friction-stirwelded 7075 T651 aluminum[J].Metallurgical and Materials Transactions A, 1998, 29(7):1955–1964.

[15]PRAPAS M, JENNARONG N,WORAPHOT P.Effect of post-weld heat treatment on microstructure and mechanical properties of friction stir welded SSM7075 aluminium alloy[J].Journal of Wuhan University of Technology-Mater Sci Ed, 2017,32(6): 1420–1425.

[16]MISHRA R S, MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering: R: Reports, 2005, 50(1–2):1–78.

[17]SHEN J J, LIU H J, CUI F.Effect of welding speed on microstructure and mechanical properties of friction stir welded copper[J].Materials & Design, 2010, 31(8): 3937–3942.