近年来,随着航空、航天运载工具铝合金构件制造技术不断进步,搅拌摩擦焊(FSW)作为一种新型固态焊接技术,可以有效克服传统熔化焊的气孔、夹杂和元素烧损等缺陷,获得性能优良的焊接接头组织,尤其适用于化学成分和物理性能差异较大的异种母材的焊接,因而已经被广泛应用于飞机机身、壁板结构件、火箭燃料贮箱及发动机主承力框等高强度铝合金构件的制造。

然而,这些构件在服役过程中要承受各种复杂应力以及潮湿空气、海洋大气或工业大气等腐蚀性环境的交互作用,容易产生应力腐蚀甚至开裂,严重影响其服役安全性。异种高强度铝合金FSW 接头由于母材以及焊接接头各区域的化学成分、显微组织和应力分布等均存在差异,会形成电极电位差,更容易导致应力腐蚀失效。因此,异种高强度铝合金FSW接头应力腐蚀性能的研究已成为热点。Srinivasan 等[1]研究了AA7075/AA6056 异种高强度铝合金FSW 接头在3.5% NaCl 溶液中慢应变速率拉伸(SSRT)过程中的应力腐蚀行为;结果表明,在非腐蚀性介质空气中的慢应变速率拉伸试样的断裂位置发生在后退侧的AA6056 热机械影响区与热影响区(TMAZ/HAZ)交界处,而在3.5% NaCl 腐蚀性介质中较低的应变速率下,试样断裂发生在前进侧AA7075 合金的TMAZ/HAZ区域,断裂机制演变为应力作用下的应力腐蚀开裂。Davoodi 等[2]对AA5083/AA7023 异种铝合金FSW 接头区域的腐蚀行为的研究结果则表明,焊接接头的耐蚀性介于两种母材之间,腐蚀主要发生在焊接接头各区域边界和第二项粒子周围,因为母材AA7023 电极电位更低而导致其腐蚀更加严重。此外,其他研究人员对2XXX/7075 异种铝合金FSW 接头腐蚀性能的研究也得到类似结果[3–5]。沈 长 斌 等[6] 对5083–6082 铝 合 金FSW 焊缝的电化学腐蚀行为研究则认为焊缝区塑性变形带来的化学成分均质化、再结晶晶粒细化和晶体缺陷数量的减少提高了FSW 焊缝处的耐腐蚀性能。

因此,研究异种高强度铝合金构件FSW 接头的应力腐蚀行为的演变规律并阐明其产生的原因,对提高航空、航天运载工具铝合金构件服役安全性具有重要意义。本文采用金相分析、电子显微分析和四点弯曲应力腐蚀法,研究了经T6 处理的6082–T6/7075–T6 异 种 铝 合 金FSW 接 头腐蚀行为。

1 试验及方法

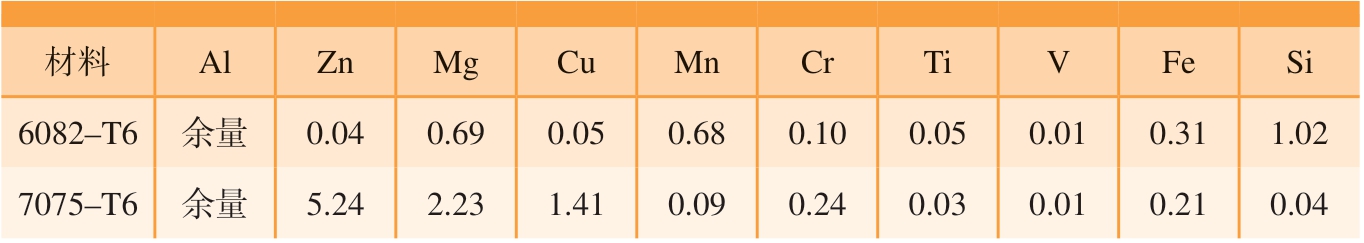

选用6 mm 厚6082–T6 和7075–T6 铝合金板材为试验材料,化学成分如表1 所示。

表1 6082–T6 和7075–T6 铝合金化学成分(质量分数)

Table 1 Chemical composition of 6082–T6 and 7075–T6 aluminum alloys (mass fraction) %

材料 Al Zn Mg Cu Mn Cr Ti V Fe Si 6082–T6 余量 0.04 0.69 0.05 0.68 0.10 0.05 0.01 0.31 1.02 7075–T6 余量 5.24 2.23 1.41 0.09 0.24 0.03 0.01 0.21 0.04

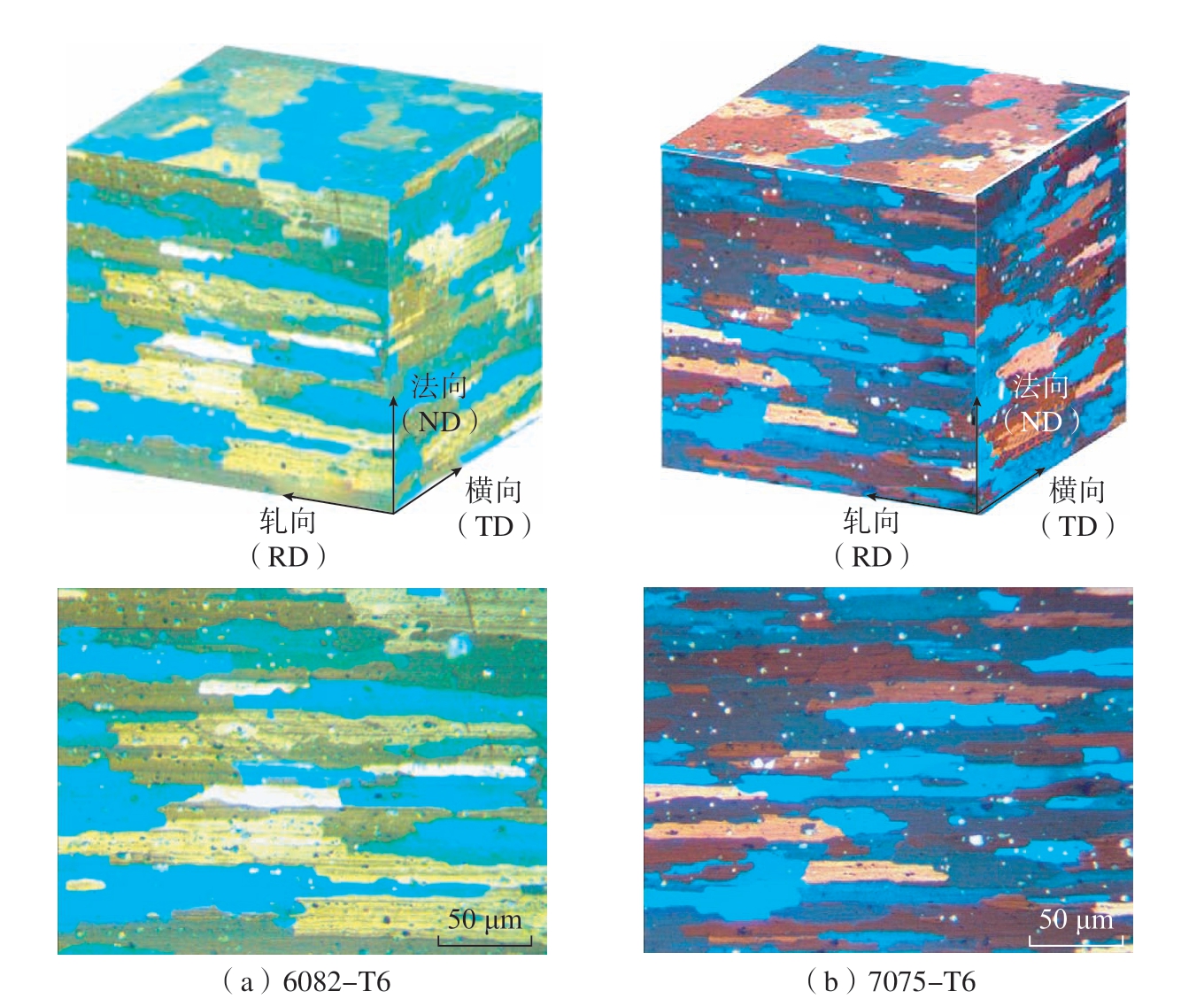

图1 为两种母材的显微组织,两种母材经过轧制和T6 处理后,晶粒形状沿轧向和横向均呈现带状组织特征,而沿法向可观察到晶粒呈等轴状分布。

图1 母材显微组织

Fig.1 Microstructure of base metal

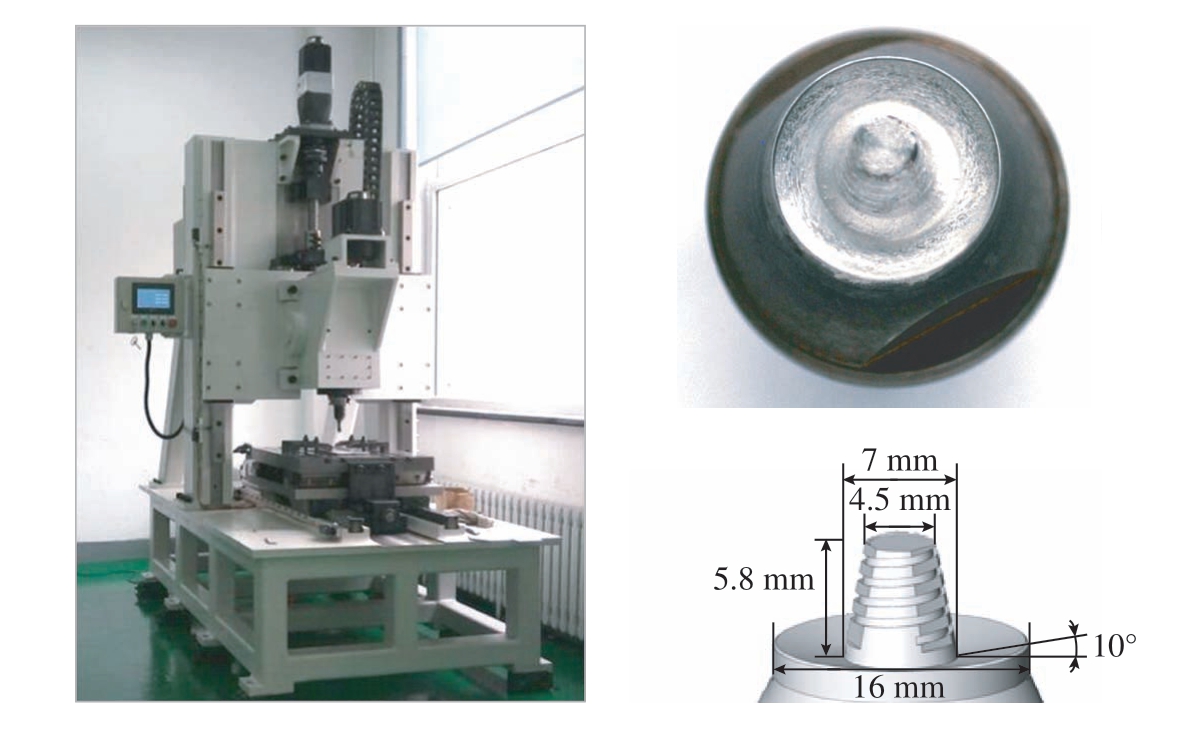

6082–T6 和7075–T6 轧向为长度方向,横向为宽度方向,截取200 mm×80 mm 的待焊试板,焊前打磨掉试板表面污染层和氧化皮,并用无水乙醇清洗干净。采用图2 所示自主搭建的FSW 设备和搅拌头对6082–T6 和7075–T6 试板进行FSW,以试板的长边为焊接方向,将6082–T6 母材置于前进侧(AS),7075–T6 母材置于后退侧(RS),采用凹轴肩形搅拌头逆时针旋转进行FSW。搅拌头轴肩直径16 mm,搅拌针根部直径7 mm、端部直径4.5 mm、长度 5.8 mm,凹轴肩凹度10°、下压量0.2 mm、倾角 2°,搅拌头转速1200 r/min,焊接速度80 mm/min。

图2 FSW 设备和搅拌头

Fig.2 FSW equipment and stirring friction tool

获得的焊接接头以焊缝为中心沿垂直于焊缝方向截取80 mm×10 mm×6 mm 的试样,用于金相分析。金相观察面为焊缝横截面,试样经研磨和氧化镁悬浊液抛光,采用Keller试剂腐蚀,用于宏观和微观组织观察。采用扫描电子显微镜(SEM,JEOL–JSM6501)及附带的能谱仪(EDS)分析焊接接头各区域显微组织中的第二相粒子类型和分布特征。

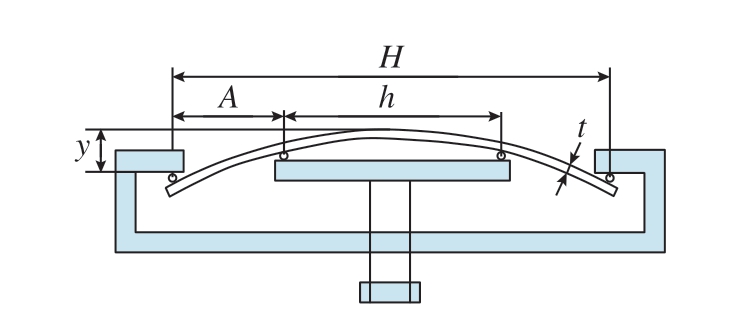

四点弯曲应力腐蚀试验依据JIS H8711—2000《铝合金耐应力腐蚀张裂的试验方法》进行。以焊缝为中心沿垂直于焊缝方向截取150 mm×20 mm×6 mm 的试块,用金相砂纸(最终号数为3000 号)将试块焊接接头上表面打磨平整,再从试块的上表层截取2 mm 厚度的四点弯曲应力腐蚀试样(试样尺寸为150 mm×20 mm×2 mm)。根据GB/T 15970.2—2000《金属铝合金的腐蚀 应力腐蚀试验第2 部分:弯梁试样的制备和应用》的规定,将试样安装在图3所示的四点弯曲应力腐蚀的夹具中,使试样的上表面承受拉应力。两支点间试样凸形表面部分最大张应力σ =12Ety/(3H2–4A2),其中铝合金的弹性模量E 为70 GPa,试样厚度t 为2 mm,外支点间最大挠度y 为3.95 mm,外支点间的距离H 为130 mm,内外支点间的距离A=H/4,代入公式计算得到最大张应力σ 约为142 MPa。四点弯曲应力腐蚀试验采用周期性浸蚀试验,温度(35±1) ℃,腐蚀介质为3.5% NaCl 溶液,pH 值范围在6.7~7.2 内。将安装在夹具中的试样在腐蚀介质中浸泡10 min后,再在相对湿度为45%~75%的空气中暴露50 min,上述1 h 为1 个试验周期,重复上述周期进行连续试验,试验总时间为720 h。试验结束后将试样取出,用清洗液(1000 mL 蒸馏水+20 g Cr2O3+50 mL 磷酸)去除表面腐蚀产物,然后利用激光共聚焦显微镜(LSCM,OLYMPUS–OLS3000)观察和拍摄焊接接头各区腐蚀形貌,再选择各区典型腐蚀坑位置观察横断面形貌并测量腐蚀坑深度。

图3 四点弯曲应力腐蚀试样安装示意图

Fig.3 Installation diagram of four point bending stress corrosion test specimen

2 试验结果与讨论

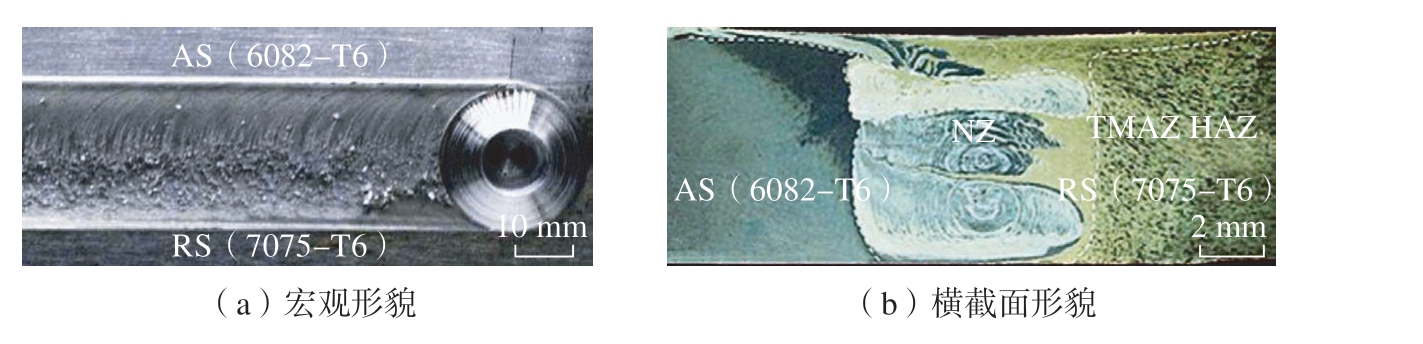

2.1 焊接接头宏观形貌

图4 为1200 r/min、80 mm/min 条件下6082–T6/7075–T6 异种铝合金FSW 接头形貌。由图4(a)可以看出,焊接获得了成形良好的焊接接头,表面略粗糙。图4(b)显示,焊核区(NZ)2 种母材融合形成“洋葱环”结构,焊接接头组织致密,未观测到明显的隧道孔等缺陷。焊核区两侧对称分布着AS 和RS 的TMAZ、HAZ 和母材(BM)。

图4 焊接接头形貌

Fig.4 Morphology of welded joints

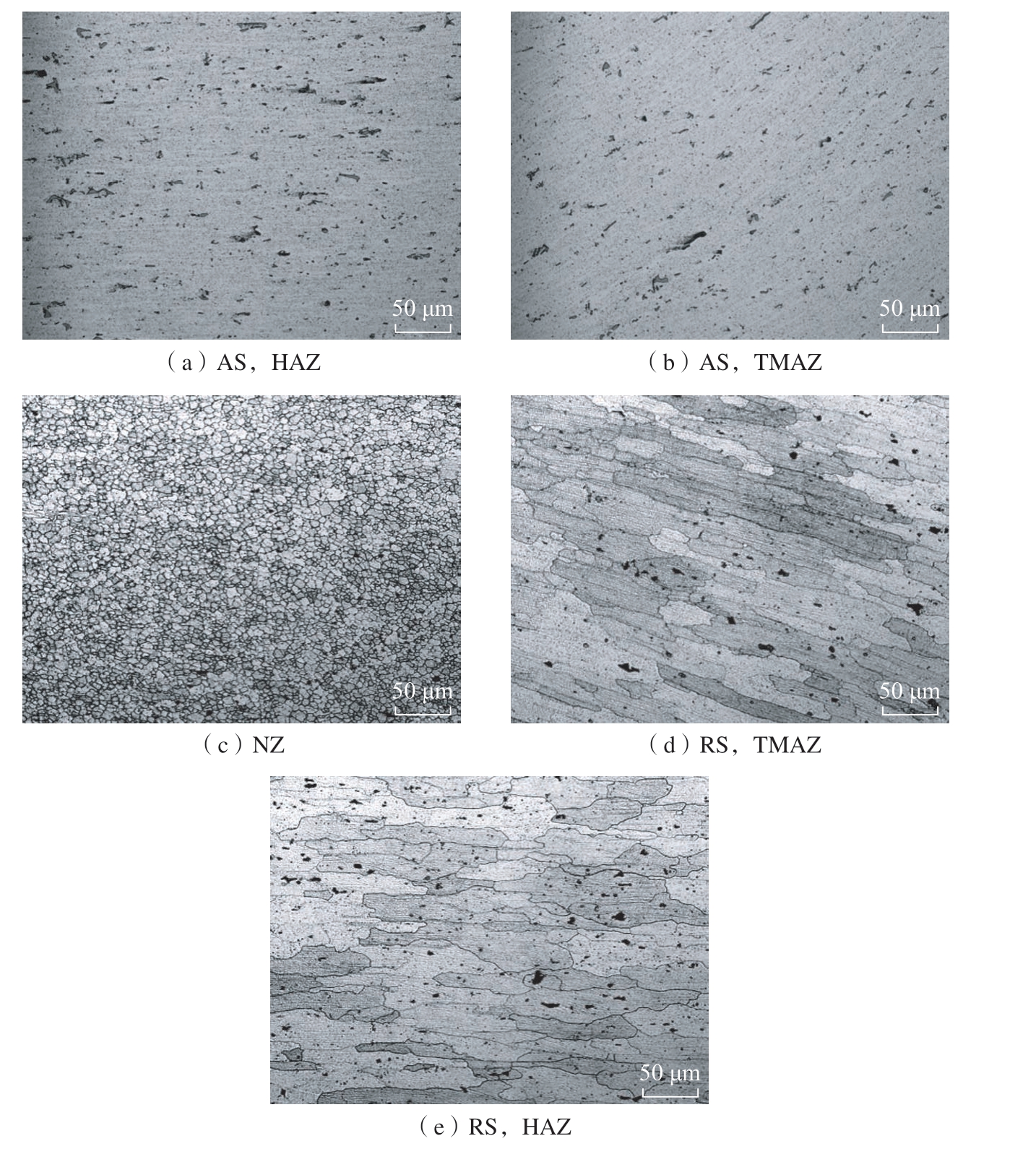

2.2 焊接接头各区域微观形貌

图5 为6082–T6/7075–T6 异种铝合金FSW 接头各区微观组织形貌。由图5(a)和(e)可以看出,焊接接头两侧的HAZ 受到焊接热输入的影响,晶粒有所长大[7]。由图5(b)和(d)可以看出,TMAZ 晶粒沿搅拌头旋转方向被进一步挤压拉长。由图5(c)可知,NZ 由于受到搅拌针强烈搅拌和摩擦热的双重作用,已经发生明显的动态再结晶,形成大量细小的等轴晶。

图5 焊接接头各区显微组织

Fig.5 Microstructure of each zone of welded joint

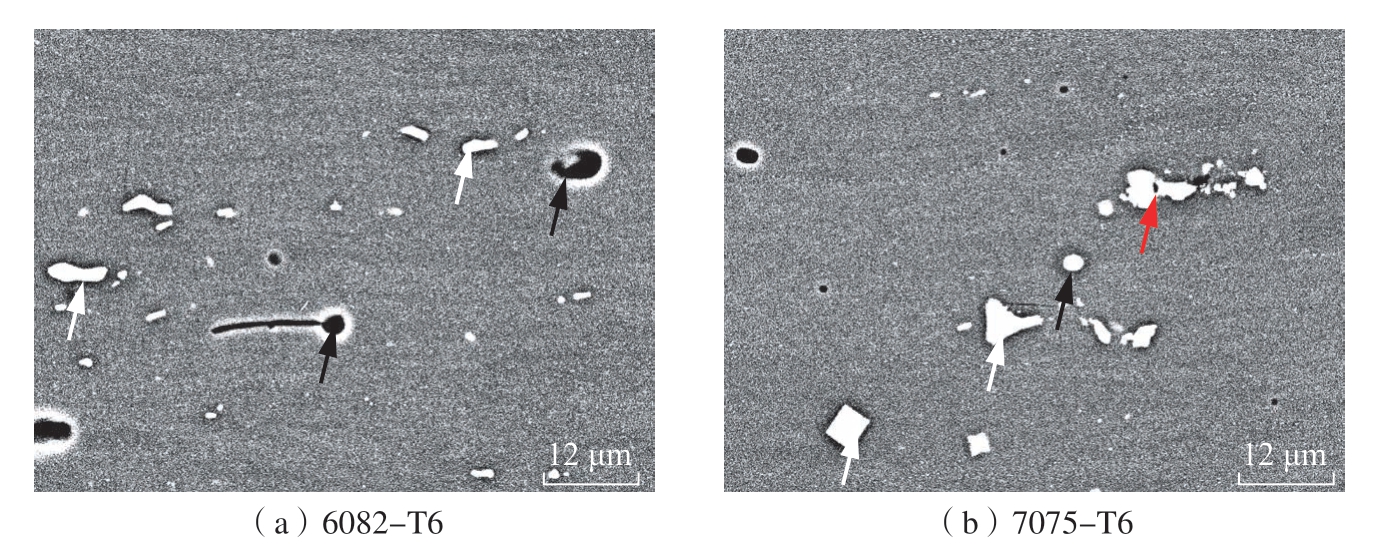

2.3 焊接接头各区第二项SEM 和TEM 观察

图6 为6082–T6 和7075–T6 母材第二相SEM 观察结果。由图6(a)可以看出,6082–T6 母材的α–Al 基体上主要含有2 种形态的第二相:第1 种是黑色箭头所示呈黑色椭球状的第二相,EDS 测试结果显示为Al–Mg–Si 相,主要含有 81.46% Al、10.06% Mg 和8.31% Si(原 子 数 分数);第2 种是白色箭头所示白色条块状的第二相,为AlFeMnSi 相,主要 含 有 74.41% Al、8.19% Fe、6.96%Mn 和9.51% Si(原子数分数)。

图6 6082–T6 和7075–T6 母材第二相SEM

Fig.6 SEM of second phase of 6082–T6 and 7075–T6 base materials

由图6(b)可以看出,7075–T6母材α–Al 基体上含4 种形态的第二相:第1 种是白色箭头所示呈三角形或四边形、多边形的白色第二项,EDS 测试结果为富Fe 相,主要含有75.19% Al 和11.71% Fe(原子数分数);第2 种是红色箭头所示呈不规则形状的白色第二相,为Al7Cu2Fe相,主要含有 64.45% Al、20.68% Cu和12.36% Fe(原子数分数);第3种是黑色箭头所示呈椭球状的白色第二相,为Al2CuMg 相[8–9],主要含有 53.74% Al、21.82% Cu 和21.74%Mg(原子数分数);第4 种是黑色椭 球 状 第 二 相,为Al6MgSi 相[10],主要含有 73.47% Al、11.97% Mg 和12.04% Si(原子数分数)。

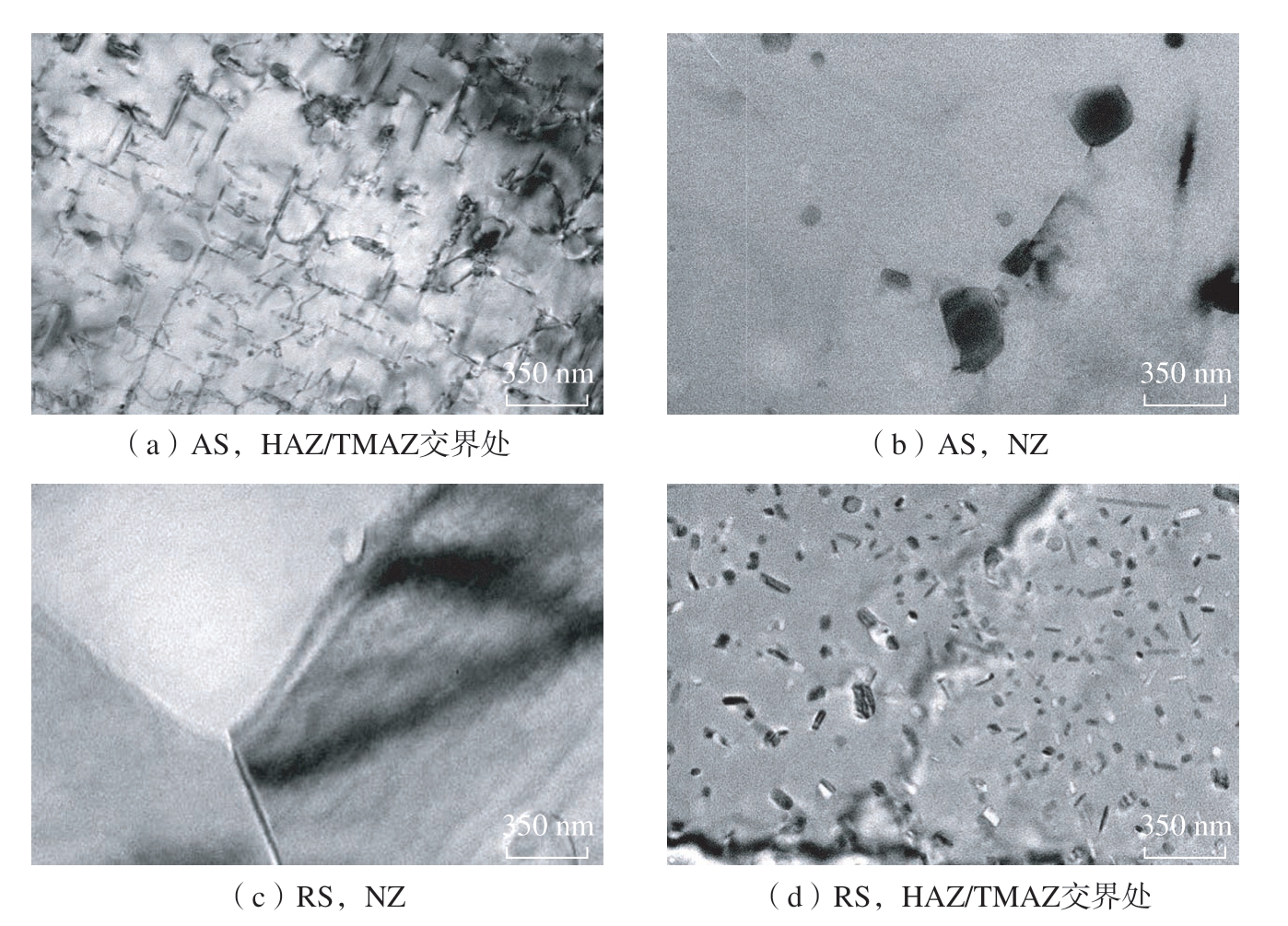

图7 为焊接接头不同位置TEM明场像。6082–T6 铝合金过饱和固溶体(SS)分解顺序为GP→β″→β′→β(Mg2Si)[11–13]。由图7(a)可知,6082–T6 母材在AS 的HAZ/TMAZ 交界处,基体中存在大量的针状β″相和少量棒状的β′相。7075–T6 铝合金沉淀顺序为SS→GP→η′→η(MgZn2)[13–14],从RS 的HAZ/TMAZ 交界处观察到大量颗粒状的η′相和少量颗粒尺寸稍 大 的η 相(图7(d))。图7(b)和(c)分别为前进侧6082–T6 和后退侧7075–T6 焊核区TEM 明场像,可以看出第二相粒子已经大量被溶解,几乎观察不到图7(a)中的大量β′相和图7(d)中的η 相的存在,这可能是由于焊接过程中,焊核区受到FSW 热输入和剧烈的塑性变形影响,其显微组织发生了动态再结晶并使第二相粒子发生了溶解所致。

图7 焊接接头不同位置TEM 明场像

Fig.7 TEM bright field images at different positions of welded joints

2.4 异种铝合金FSW 接头的四点弯曲应力腐蚀性能

图8 为四点弯曲应力腐蚀后的试样上表面宏观形貌。可以看出,试样表面经过30 d 的四点弯曲应力腐蚀之后,焊接接头宏观形貌的表面未出现裂纹,腐蚀主要发生在焊接接头后退侧的7075–T6 铝合金一侧,其表面形成大量的点蚀坑。而6082–T6铝合金一侧表面比较平整,表现出较好的耐蚀性。

图8 四点弯曲应力腐蚀后的试样上表面宏观形貌

Fig.8 Macroscopic morphology of the upper surface of the specimen after four-point bending stress corrosion

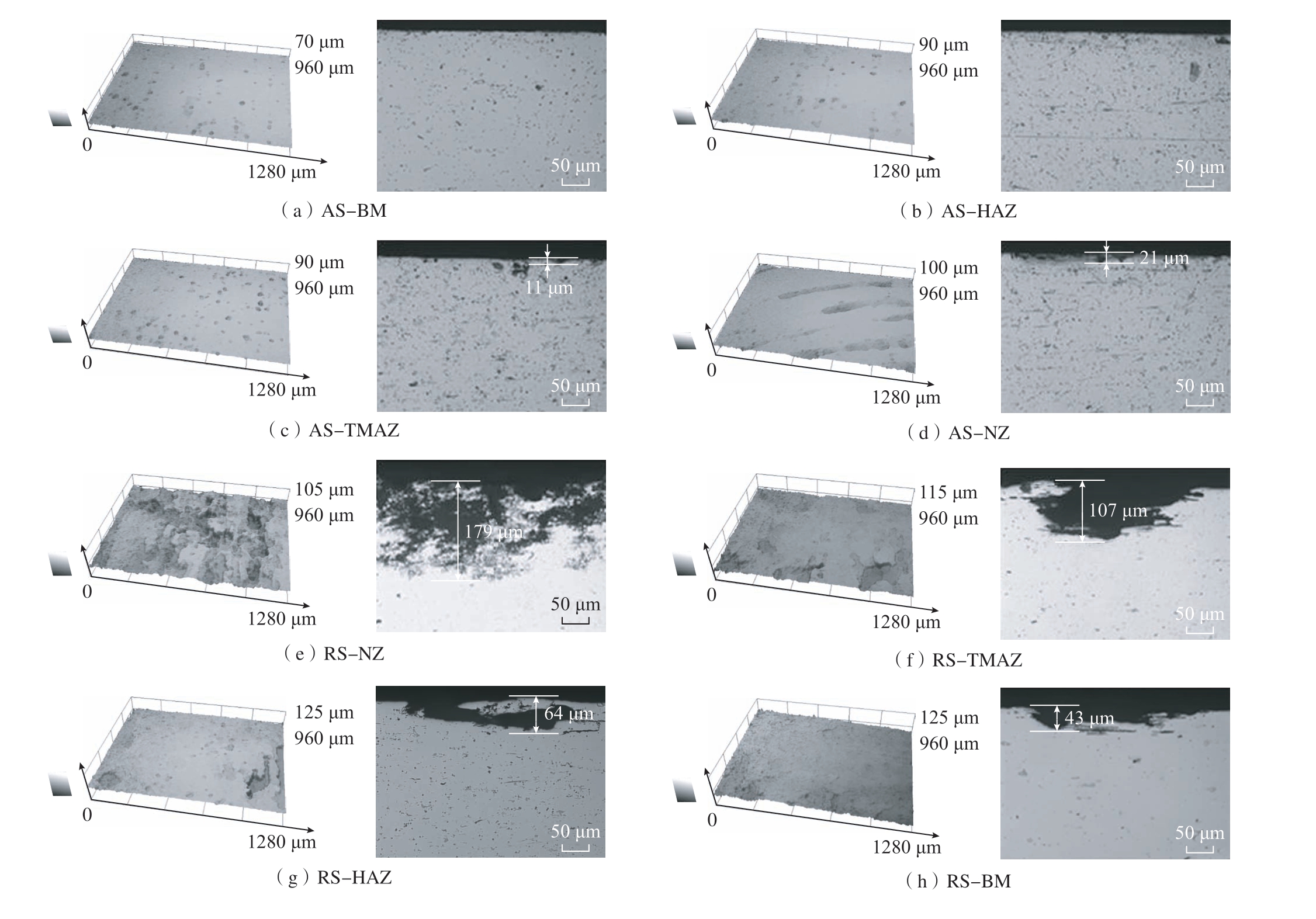

利用激光共聚焦金相显微镜观察图8 所示的四点弯曲应力腐蚀试样上表面各区域的3D 形貌和横断面点蚀坑形貌,如图9 所示。

图9 焊接接头上表面各区3D 形貌和对应的横截面形貌

Fig.9 3D morphology of each area on the upper surface and corresponding cross-sectional morphology of the welded joint

由图9 焊接接头上表面各区3D形貌和对应的横截面形貌可以看出,AS 的6082–T6 母材和HAZ 表面观察到少量深度小于5 μm 以下的点状腐蚀坑,TMAZ 观察到最大腐蚀深度约为11 μm 微小腐蚀坑。AS的NZ 观察到最大腐蚀深度约为21 μm 的腐蚀坑。RS 的7075–T6 各区域均发生不同程度的腐蚀,其中RS的NZ 表面呈现整体严重腐蚀,大量蚀孔已连结成片并形成腐蚀坑,对应的横断面图测得最大腐蚀深度约为179 μm,TMAZ 腐蚀坑横断面图最大腐蚀深度约为107 μm,HAZ 腐蚀坑横断面图最大腐蚀深度约为64 μm。RS 的7075–T6 母材也发生轻微腐蚀,最大腐蚀深度约为43 μm。

由图8 和9 可知,试样焊接接头四点弯曲应力腐蚀主要发生RS的7075–T6 铝 合 金 一 侧,而AS 的6082–T6 铝合金一侧表现出较好的耐蚀性。异种铝合金母材电极电位差异是导致焊接接头电偶腐蚀的主要因素。根据腐蚀电化学原理,电偶腐蚀发生时,电极电位较低的金属作为阳极被加速腐蚀,电极电位较高的金属则作为阴极受到保护而减缓腐蚀。6082–T6 的电极电位约为–0.79 V,7075–T6 的电极电位约为–0.81 V,两种母材存在电极电位差,因此在四点弯曲应力腐蚀试验过程中发生了电偶腐蚀,导致7075–T6 铝合金一侧作为阳极被腐蚀,尤其是焊缝后退侧NZ 和TMAZ 最为严重。同时,试验过程中所施加的拉应力也进一步加剧了电偶腐蚀[15]。

其次,FSW 过程中NZ 和TMAZ发生剧烈塑性变形,使母材中的第二相发生碎化,同时搅拌摩擦热输入也能够使焊接接头NZ、TMAZ 和HAZ形成大量的析出相。由图6 和7 分析可知,6082–T6 和7075–T6 铝 合 金经搅拌摩擦焊接后,焊接接头α–Al基体上分布着大量的第二相,其中,6082–T6 铝合金中的第二相包括Al–Mg–Si 相、AlFeMnSi 相、β″相和β′相等,7075–T6 铝合金中的第二相主要包括富Fe 相、Al–Cu–Fe 相、Al2CuMg相、Al6MgSi 相、η′相和η 相等。这些第二相与α–Al 基体之间也存在着电极电位差从而形成微区电偶对,从而诱发点蚀[16–19]。Birbilis[19]和Buchheit[20]等曾研究了这些第二相的电化学特性,这些第二相可以分为两类:一类是Mg 含量较高的粒子,电位较α–Al 基体为负,四点弯曲应力腐蚀时将发生自身阳极溶解;第二类是Fe 和Cu 含量较高的粒子,电位较α–Al 基体为正,引起α–Al 基体作为阳极被腐蚀。试样表面受拉应力作用发生腐蚀时,这些第二相粒子的弹性模量、强度和塑性等力学性能与α–Al 基体存在差异,作为阴极的第二相粒子从α–Al 基体脱落,留下腐蚀坑。

此外,晶粒尺寸和晶界类型也会对焊接接头的应力腐蚀性能产生影响。由图5 可知,焊接接头两侧的TMAZ 和HAZ 受到焊接热输入的影响导致晶粒有所长大,而轧制的母材则存在典型的带状组织特征,晶粒尺寸也比较大。晶粒粗大的TMAZ、HAZ 和BM 的大角度晶界所占的比例较高,大角度晶界原子排列混乱,使腐蚀介质更容易沿着大角度晶界向金属内部扩展,晶间应力腐蚀倾向增加。

3 结论

(1)搅拌头转速1200 r/min、焊接速度80 mm/min 条件下,6082–T6 和7075–T6 母材获得了具有“洋葱环”结构的致密且成形良好的搅拌摩擦焊接接头组织。

(2)6082–T6 和7075–T6 母材搅拌摩擦焊接接头四点弯曲应力腐蚀主要发生在后退侧的7075–T6 铝合金一侧,而前进侧6082–T6 铝合金一侧表现出较好的耐蚀性。这主要是由于异种铝合金母材电极电位差异导致焊接接头发生应力作用下的电偶腐蚀所致。此外,α–Al 基体与第二相之间形成的微区电偶对,以及焊接接头TMAZ、HAZ 和BM 存在的大角度晶界也是造成应力腐蚀的重要原因。

[1]SRINIVASAN P B, DIETZEL W,ZETTLER R, et al.Stress corrosion cracking susceptibility of friction stir welded AA7075–AA6056 dissimilar joint[J].Materials Science and Engineering: A, 2005, 392(1–2): 292–300.

[2]DAVOODI A, ESFAHANI Z,SARVGHAD M.Microstructure and corrosion characterization of the interfacial region in dissimilar friction stir welded AA5083 to AA7023[J].Corrosion Science, 2016, 107:133–144.

[3]RATURI M, BHATTACHARYA A.Mechanical strength and corrosion behavior of dissimilar friction stir welded AA7075–AA2014 joints[J].Materials Chemistry and Physics,2021, 262: 124338.

[4]张德芬, 宫丽杰, 陈孝文, 等.2A12/7075 异种铝合金FSW 接头耐腐蚀性能[J].有色金属工程, 2019, 9(7): 27–32.ZHANG Defen, GONG Lijie, CHEN Xiaowen, et al.Corrosion resistance of friction stir welded joints of 2A12/7075 dissimilar aluminum alloy[J].Nonferrous Metals Engineering, 2019, 9(7): 27–32.

[5]谭盖.2A12/7075 异种铝合金FSW接头组织及性能研究[D].成都: 西南石油大学, 2016.TAN Gai.Study on microstructure and properties of FSW joint of 2A12/7075 heterogeneous aluminum alloy[D].Chengdu:Southwest Petroleum University, 2016.

[6]沈长斌, 赵亚东, 刘书华, 等.铝合金5083–6082 搅拌摩擦焊焊缝的电化学腐蚀行为[J].航空材料学报, 2009, 29(5): 24–28.SHEN Changbin, ZHAO Yadong, LIU Shuhua, et al.Electrochemical corrosion behavior of friction stir welding dissimilar weld of 5083 and 6082 aluminum alloy[J].Journal of Aeronautical Materials, 2009, 29(5): 24–28.

[7]SARAVANAN V, RAJAKUMAR S,MURUGANANDAM A.Effect of friction stir welding process parameters on microstructure and mechanical properties of dissimilar AA6061–T6 and AA7075–T6 aluminum alloy joints[J].Metallography, Microstructure, and Analysis, 2016, 5(6): 476–485.

[8]康举.高强铝合金搅拌摩擦焊焊缝表面组织及腐蚀机理研究[D].秦皇岛: 燕山大学, 2010.K A N G J u.I n v e s t i g a t i o n o n t h e microstructure and corrosion mechanism on the top surface of friction stir welded joint of high strength aluminium alloys[D].Qinhuangdao:Yanshan University, 2010.

[9]林高用.高性能7x75 系铝合金厚板加工技术相关基础研究[D].长沙: 中南大学, 2006.LIN Gaoyong.Fundamental research related to the fabrication technology for high quality thick plates of 7x75 series aluminum alloys[D].Changsha: Central South University,2006.

[10]高英俊, 陈皓天, 朱甜霞, 等.Al–Mg–Si 合金的原子成键与性能的关系[J].中国有色金属学报, 2013, 23(5): 1226–1233.GAO Yingjun, CHEN Haotian, ZHU Tianxia, et al.Relationship between atomic bonding and property of Al–Mg–Si alloy[J].The Chinese Journal of Nonferrous Metals, 2013,23(5): 1226–1233.

[11]MIAO W F, LAUGHLIN D E.Precipitation hardening in aluminum alloy 6022[J].Scripta Materialia, 1999, 40(7): 873–878.

[12]ZHANG Z, ZHANG H W.Material behaviors and mechanical features in friction stir welding process[J].The International Journal of Advanced Manufacturing Technology, 2007,35(1): 101.

[13] OLEA C A W, ROLDO L, DOS SANTOS J F, et al.A sub-structural analysis of friction stir welded joints in an AA6056 Al-alloy in T4 and T6 temper conditions[J].Materials Science and Engineering: A, 2007, 454–455:52–62.

[14]SU J Q, NELSON T W, MISHRA R, et al.Microstructural investigation of friction stir welded 7050–T651 aluminium[J].Acta Materialia, 2003, 51(3): 713–729.

[15]陈文敬.高强铝合金应力条件下的腐蚀行为及其电化学行为研究[D].长沙:中南大学, 2008. CHEN Wenjing.Study on corrosion behavior and electrochemical behavior of high strength aluminum alloy under stress condition[D].Changsha: Central South University, 2008.

[16]SZKLARSKA-SMIALOWSKA Z.Pitting corrosion of aluminum[J].Corrosion Science, 1999, 41(9): 1743–1767.

[17]MENG Q J, FRANKEL G S.Effect of Cu content on corrosion behavior of 7xxx series aluminum alloys[J].Journal of the Electrochemical Society, 2004, 151(5): B271.

[18]ANDREATTA F, TERRYN H, DE WIT J H W.Corrosion behaviour of different tempers of AA7075 aluminium alloy[J].Electrochimica Acta, 2004, 49(17–18): 2851–2862.

[19]BIRBILIS N, BUCHHEIT R G.Electrochemical characteristics of intermetallic phases in aluminum alloys[J].Journal of the Electrochemical Society, 2005, 152(4): B140.

[20]BUCHHEIT R G.A compilation of corrosion potentials reported for intermetallic phases in aluminum alloys[J].Journal of the Electrochemical Society, 1995, 142(11): 3994–3996.