航空航天发动机被喻为航空航天器的“心脏”,其输送管路系统则像“心血管”一样为发动机传输油、气等燃料[1–2],优质和高可靠性的输送管路是保证航空航天器使用性能的关键。不锈钢在高压、高温和腐蚀性环境下仍具有良好的使用性能,是液压管路系统常用的管路材料[3]。但不锈钢比重大,不利于新一代大型航空航天发动机推重比的提升,而铝合金质轻、耐蚀性良好,可有效减轻发动机重量。因此,通过采用铝合金/不锈钢(铝/钢)复合管路可以充分发挥不锈钢和铝合金两种材料性能优势,在保证管路可靠的同时,有效减轻管路系统的质量[4]。在航空发动机外部结构中,管路系统占总重量的60%~70%,进一步表明减轻管路系统重量在发动机轻量化中的必要性[5]。航天领域中,铝/钢异种金属复合管路在我国大推力液体运载火箭推进剂输送管路中获得了广泛应用[6]。为保证铝/钢异种金属复合管路的可靠、致密性连接,需要采用合适的焊接工艺以获得优质的铝/钢异种金属接头。

铝合金与不锈钢的冶金相容性差、热物理性能差异大及焊接过程中易生成大量脆硬金属间化合物等问题,导致难以通过传统的熔焊技术获得优质可靠的铝/钢异种金属焊接接头[7]。与之相比,旋转摩擦焊接技术作为一种固相焊接工艺,界面温度低,可有效限制脆硬金属间化合物的生成,非常适用于铝/钢异种金属回转体构件的焊接[8]。本文基于对铝/钢异种金属焊接性分析,证实铝/钢旋转摩擦焊适用于铝/钢异种金属管路的焊接,并从工艺参数、接头组织性能不均匀性和冶金机理等角度对铝/钢异种金属旋转摩擦焊接工艺研究现状进行综述;同时阐述了铝/钢异种摩擦焊接界面组织结构特别是金属间化合物的生成及其对性能影响,以期对铝/钢异种金属惯性摩擦焊接工艺开发提供指导。

1 铝/钢异种金属焊接性分析

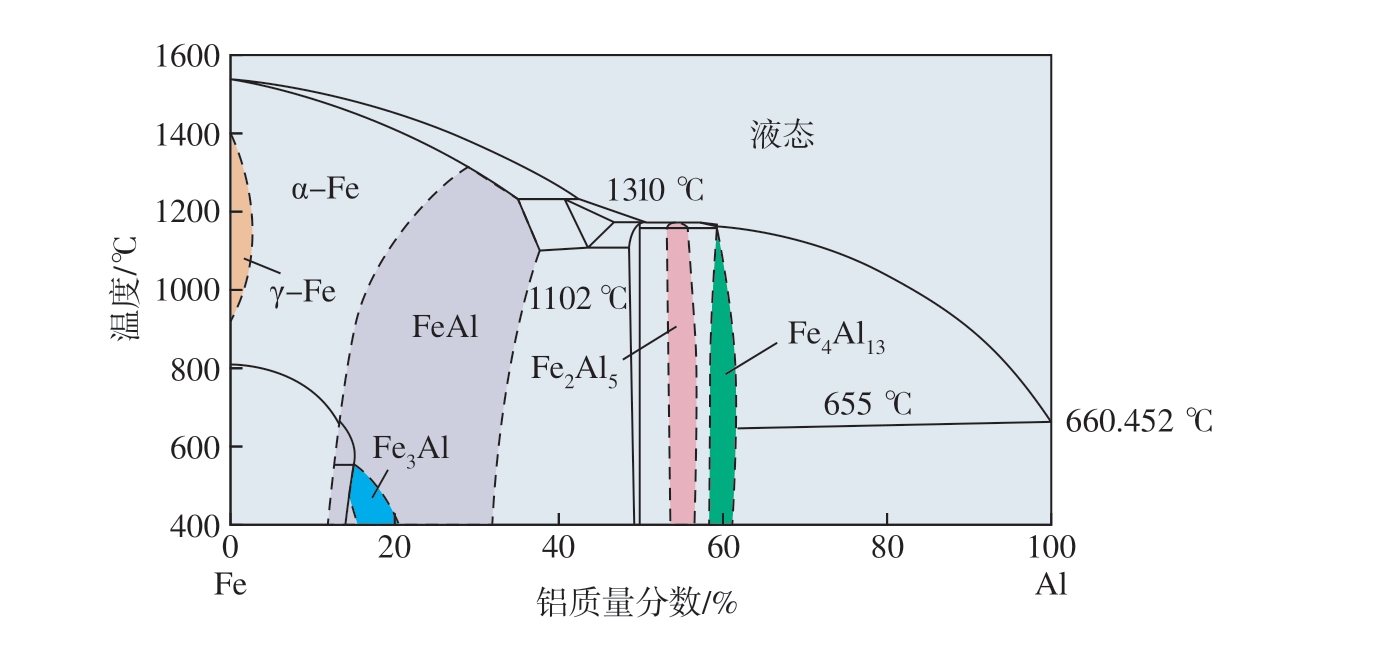

表1[9]和图1 分别为铝和铁的物理性能参数对比和Fe–Al 二元相图,可以发现铝与铁的热物理性能差异较大[10]。

图1 Fe–Al 二元相图

Fig.1 Fe–Al binary phase diagram

表1 常温下铝与铁的物理性能参数对比[9]

Table 1 Comparison of physical properties between aluminum and iron at room temperature[9]

原子 晶体结构比热C/(J·kg–1·℃–1)熔点Tm/℃密度ρ/(kg·m–3)热导率k/(J·m–3·℃–1·s–1)线膨胀系数a/(10–6·K–1)弹性模量E/GPa Al FCC 660 900 2700 220 23.2 71 Fe BCC 1538 460 7870 73 12.2 210 Al/Fe 参数比 — 0.43 1.96 0.34 3.01 1.90 0.34

(1)铝和铁的晶体结构存在明显差异,铝为面心立方晶体,而铁为体心立方晶体。

(2)铁的熔点和密度显著高于铝,均为铝的2 倍以上,导致在焊接时铝优先熔化,液态铝将会浮在铁表面,结晶后焊缝成分不均匀,难以获得优质接头。同时在焊接过程中,铝易氧化形成Al2O3 薄膜,削弱液态铝在钢表面润湿性,易产生夹渣等缺陷,恶化接头性能。

(3)铝的热导率约为铁的3 倍,线膨胀系数约为铁的2 倍,弹性模量约为铁的0.34 倍,铝和铁的热物理性能差异大,焊后接头变形严重,存在较大残余应力,易开裂。

(4)铝和铁在室温下几乎不互溶,焊接时在界面容易产生Fe3Al、FeAl、FeAl2 和Fe2Al5 等脆硬的金属间化合物(InterMetallic compounds,IMCs),降低接头质量。

总体而言,铝和铁之间在熔点和密度上的显著差异容易导致熔焊焊缝存在成分不均匀及夹渣等缺陷。同时,熔焊高温的特点极易导致铝/铁界面之间生成脆硬的IMCs,因此难以获得性能优异的铝/钢异种金属接头。此外,铝和铁之间的热导率、比热、线膨胀系数和弹性模量等热力性能存在显著差异,需要采用热输入集中的焊接方法,才能有效减轻焊接变形、降低残余应力,获得优质的铝/钢接头。基于铝/钢异种金属焊接性分析发现,旋转摩擦焊作为一种固相焊接技术,能量集中输入在界面,其低焊接温度使材料在焊接过程中不熔化,有效抑制了脆硬IMCs 生成,非常适用于铝/钢异种金属管路等转体构件的焊接。

2 铝/钢旋转摩擦焊工艺

2.1 旋转摩擦焊

旋转摩擦焊时,一个回转体工件旋转,另一个工件进给,在摩擦压力作用下两个工件端面发生摩擦产热,界面温度迅速升高使附近材料处于高温塑性状态,通过界面元素扩散和再结晶冶金反应产生良好冶金结合[11]。依据焊接工艺特点,旋转摩擦焊接可以分为连续驱动摩擦焊和惯性摩擦焊。

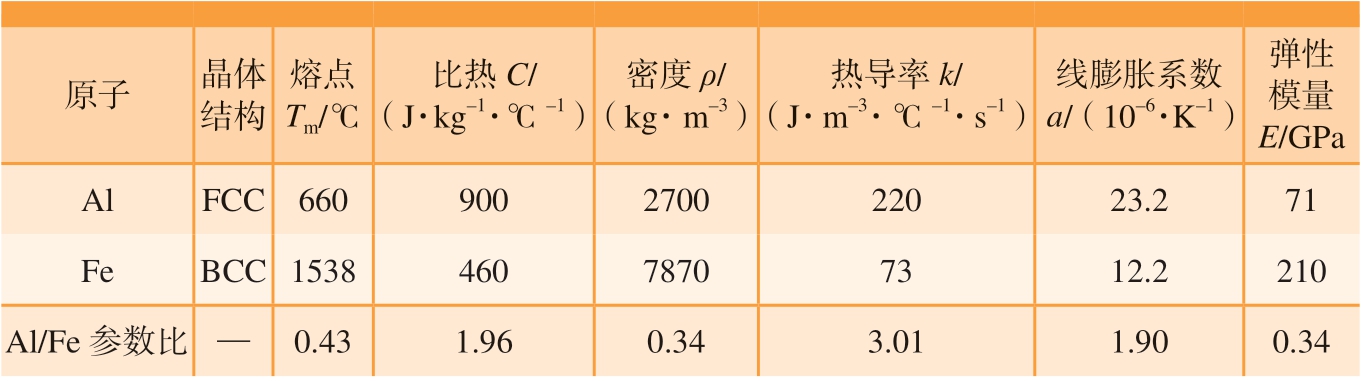

20 世纪60 年代,苏联学者首次研发出异种摩擦焊接工艺–连续驱动摩擦焊[12],工艺过程如图2 所示,工件A 在电机带动作用下旋转,工件B 在较低的摩擦压力作用下进给,两个工件端面接触摩擦产热,随着温度的升高发生塑性变形材料被挤出形成小飞边,然后工件A 停止旋转,同时施加大的顶锻压力,在高压力下材料发生明显塑性变形形成大飞边,实现材料连接。连续驱动摩擦焊接过程中的转速、压力、扭矩和轴向缩短量变化如图3 所示。

图2 连续驱动摩擦焊过程

Fig.2 Continuous drive friction welding process

图3 连续驱动摩擦焊接中参量变化

Fig.3 Parameters variations during continuous drive friction welding

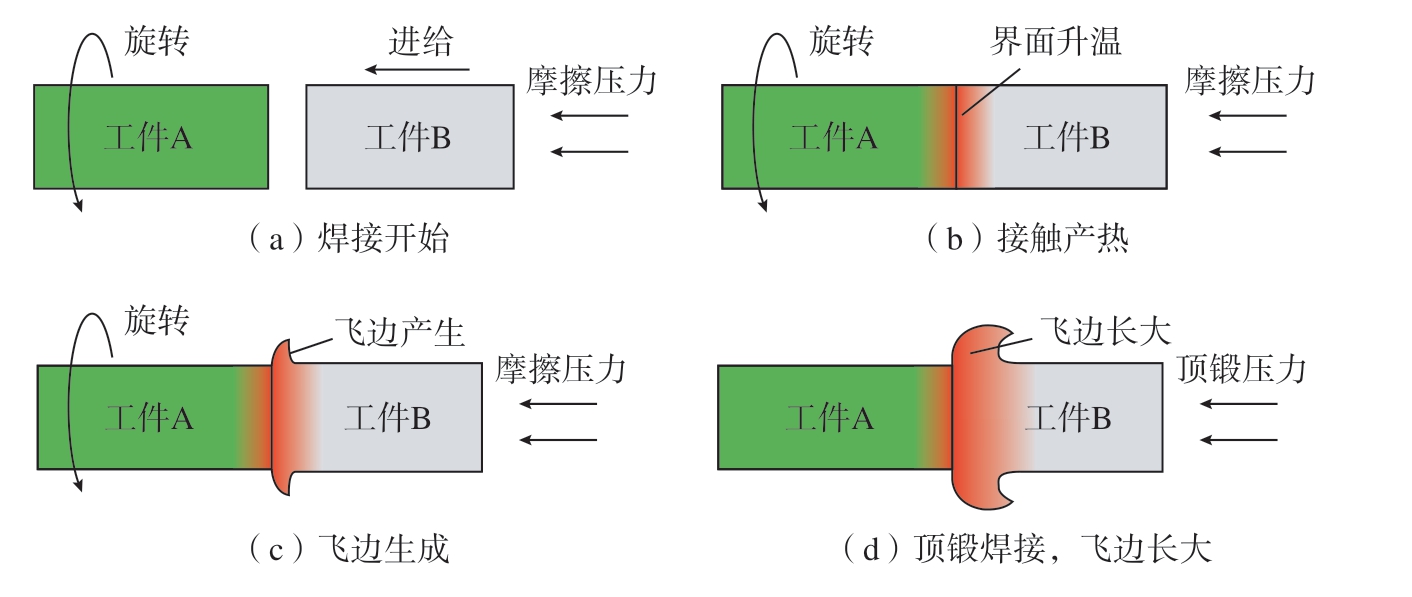

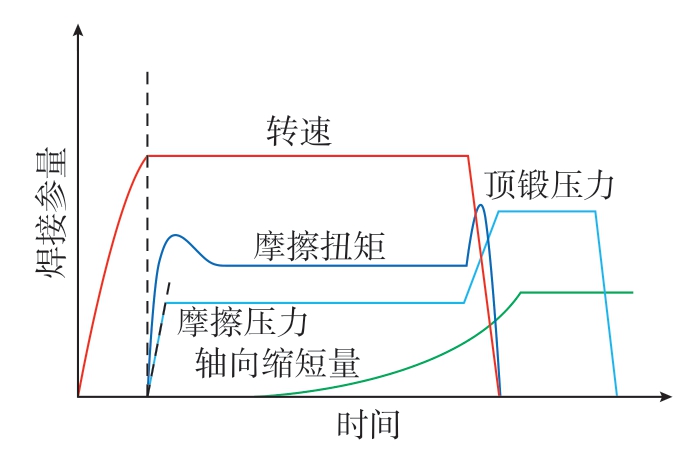

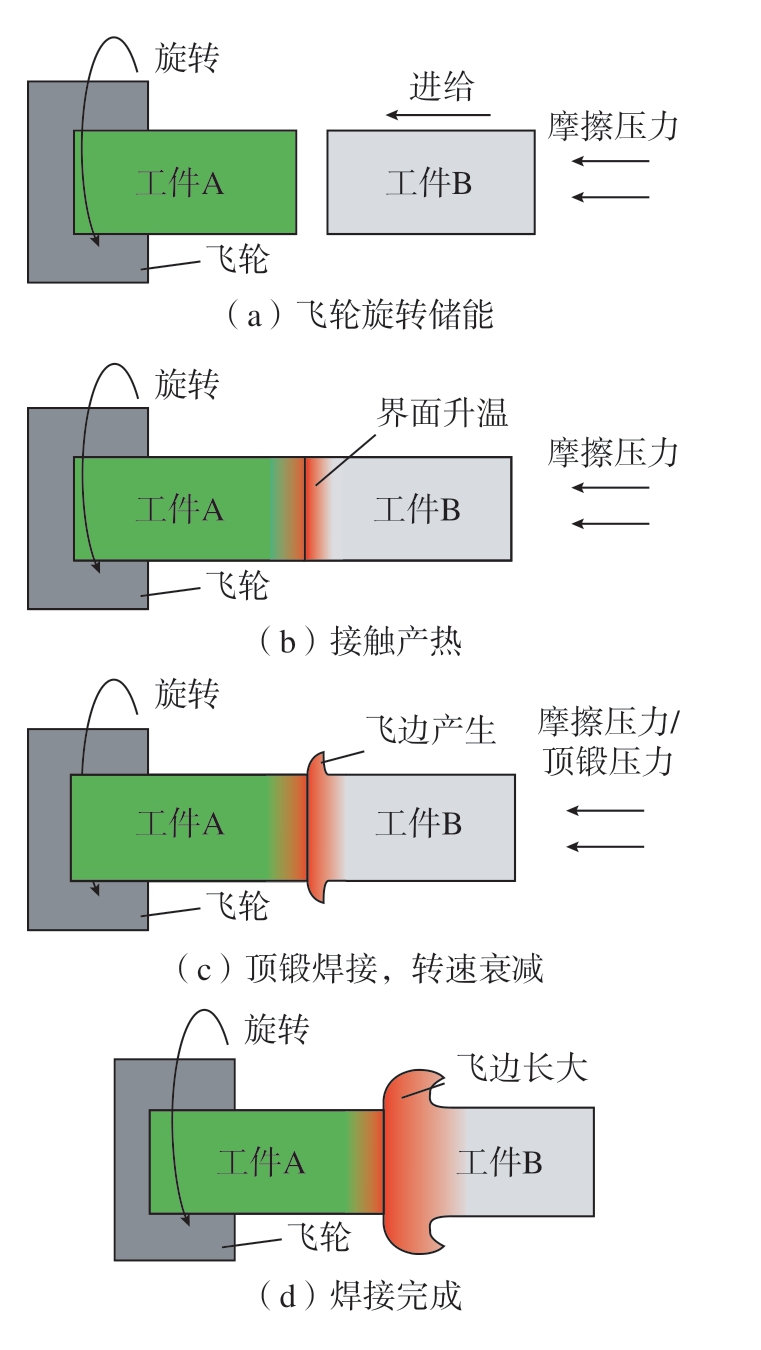

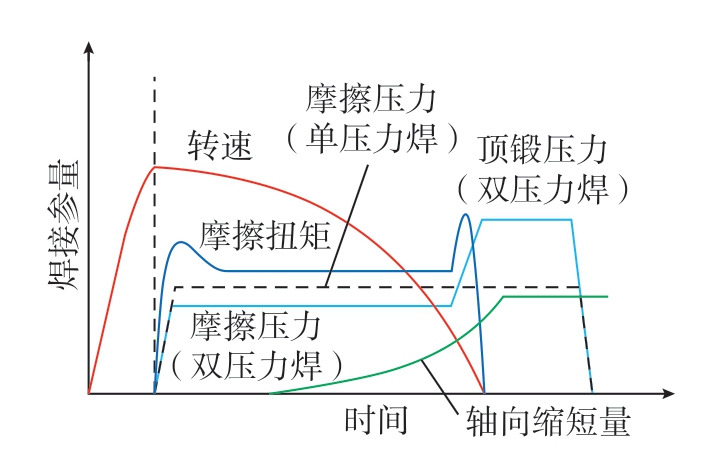

20 世纪70 年代,美国Catpillar公司发明了一种新的摩擦焊接方法——惯性摩擦焊[13],工艺过程如图4 所示,焊接开始时电机带动飞轮和工件A 转动,当飞轮达到预设转速后,飞轮与电机脱离的同时工件B 在摩擦压力的作用下进给,两个工件端面接触摩擦产热,界面迅速升温处于塑性状态,在摩擦压力或顶锻压力的作用下材料被挤出形成飞边,实现材料连接。惯性摩擦焊可以分为单压力焊和双压力焊,其中单压力焊在整个焊接过程中仅采用一个较高的摩擦压力;而双压力焊在工件接触摩擦时采用低的摩擦压力,在旋转端转速衰减为0 后采用一个高的顶锻压力进行顶锻保压。其中单压力焊时需要控制的工艺参数仅有转动惯量、初始转速和摩擦压力。惯性摩擦焊接过程中的转速、压力、扭矩和轴向缩短量变化如图5所示。

图4 惯性摩擦焊过程

Fig.4 Inertia friction welding process

图5 惯性摩擦焊接中参量变化

Fig.5 Parameters variations during inertia friction welding

连续驱动摩擦焊接工艺参数有主轴转速、摩擦时间、摩擦压力、顶锻时间和顶锻压力,而惯性摩擦焊接工艺参数只有转动惯量、摩擦压力和初始转速。在连续驱动摩擦焊接过程中,往往需要较长摩擦时间,热量通过热传导散失较多;而惯性摩擦焊接时,在大摩擦压力下,转速迅速衰减,热量集中输入在界面上,其热输入可以通过控制储存在飞轮中的动能实现精确控制。而铝和铁之间差异巨大的热物理性能也要求焊接过程中的热输入尽可能更加集中,因此相比于连续驱动摩擦焊,惯性摩擦焊更适用于铝/钢异种金属管路的焊接。

2.2 铝/钢异种金属旋转摩擦焊接工艺

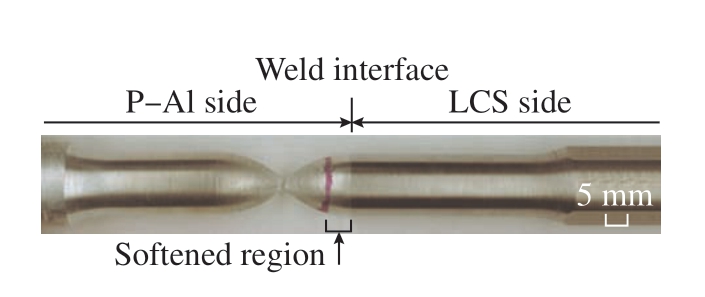

相比于惯性摩擦焊,连续驱动摩擦焊接时需要控制的工艺参数更多,因此很多学者研究了不同工艺参数对铝/钢连续驱动摩擦焊接头性能的影响。Torun[14]发现增加摩擦时间可以提高7075 铝合金/316L 不锈钢连续驱动摩擦焊接头的剪切强度。Kumar 等[15]认为6082 铝合金/304 奥氏体不锈钢的连续驱动摩擦焊接头的强度会随着摩擦压力和顶锻时间的增加呈现出先降低后增加的趋势。Kimura 等[16–18]开展了大量的铝合金/钢连续驱动摩擦焊接试验,获得了强度与铝合金母材相当的A6063 铝合金/304 不锈钢接头、强度可达铝母材的80%的纯铝/AISI304不锈钢接头和强度可达铝母材93%的纯铝/低碳钢接头。Kimura 等[16]认为,近界面纯铝发生了Bauschinger效应,即纯铝塑性加工过程中正向加载(压缩)引起的塑性应变强化导致纯铝在随后的反向加载(拉伸)过程中呈现屈服极限降低的现象,导致纯铝/低碳钢接头断裂在纯铝一侧的软化区,如图6 所示。

图6 拉伸试验后接头形貌[16]

Fig.6 Appearance of joint tensile tested specimen[16]

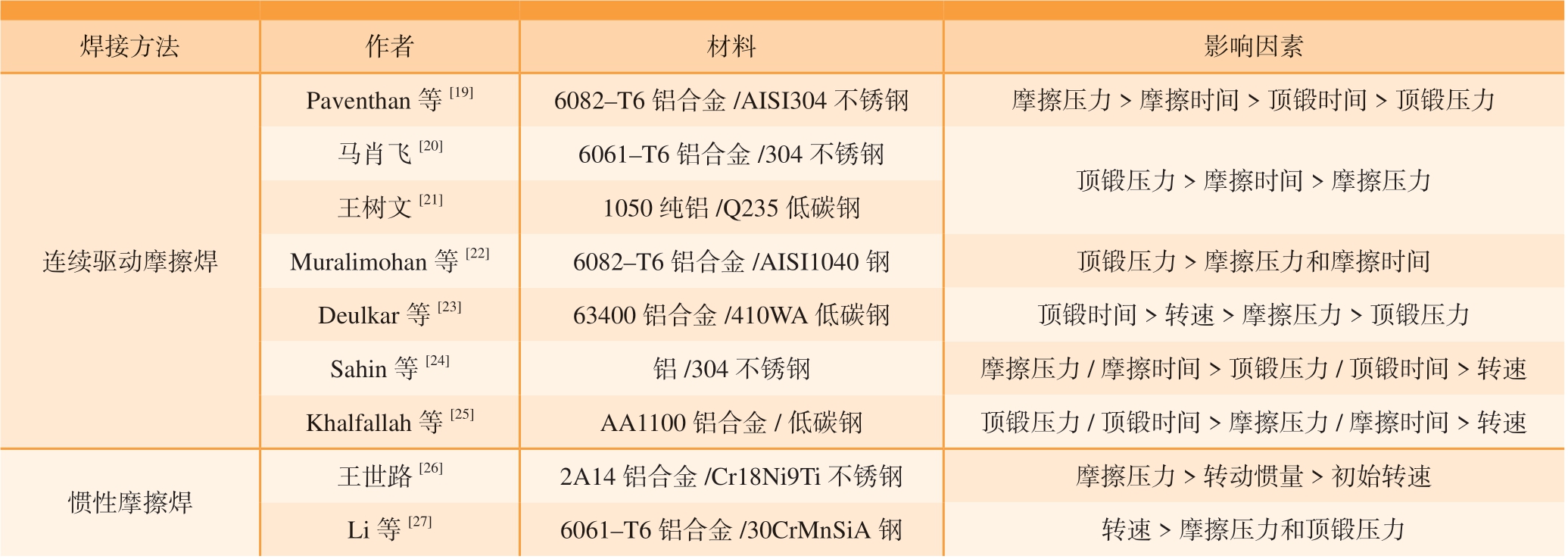

还有许多学者采用响应面分析法、多因素方差分析等方法研究工艺参数对铝/钢旋转摩擦焊接头性能 的 影 响 程 度,如 表2 所 示[19–27]。Paventhan 等[19]认为摩擦压力是影响接头拉伸性能的主要因素,而马肖飞[20]、王树文[21]和Muralimohan[22]等认为顶锻压力是影响接头性能的主要因素。Deulkar 等[23]则认为顶锻时间是拉伸强度的主要影响因素。Sahin 等[24]认为摩擦压力和摩擦时间的比值对接头拉伸强度影响大于顶锻压力和顶锻时间的比值。然而Khalfallah 等[25]发现顶锻压力和时间的比值对接头拉伸强度的影响更大。他们均认为转速对接头强度影响较小。王世路[26]则发现在铝/钢惯性摩擦焊接过程中,摩擦压力对接头强度的影响最大,转动惯量次之,初始转速最小;而Li 等[27]认为转速对铝/钢惯性摩擦焊接头强度的影响大于摩擦压力和顶锻压力。

表2 工艺参数影响的文献总结

Table 2 Summary of literatures on the effect of process parameters

焊接方法 作者 材料 影响因素Paventhan 等[19] 6082–T6 铝合金/AISI304 不锈钢 摩擦压力>摩擦时间>顶锻时间>顶锻压力马肖飞[20] 6061–T6 铝合金/304 不锈钢顶锻压力>摩擦时间>摩擦压力王树文[21] 1050 纯铝/Q235 低碳钢Muralimohan 等[22] 6082–T6 铝合金/AISI1040 钢 顶锻压力>摩擦压力和摩擦时间Deulkar 等[23] 63400 铝合金/410WA 低碳钢 顶锻时间>转速>摩擦压力>顶锻压力Sahin 等[24] 铝/304 不锈钢 摩擦压力/摩擦时间>顶锻压力/顶锻时间>转速Khalfallah 等[25] AA1100 铝合金/低碳钢 顶锻压力/顶锻时间>摩擦压力/摩擦时间>转速连续驱动摩擦焊惯性摩擦焊王世路[26] 2A14 铝合金/Cr18Ni9Ti 不锈钢 摩擦压力>转动惯量>初始转速Li 等[27] 6061–T6 铝合金/30CrMnSiA 钢 转速>摩擦压力和顶锻压力

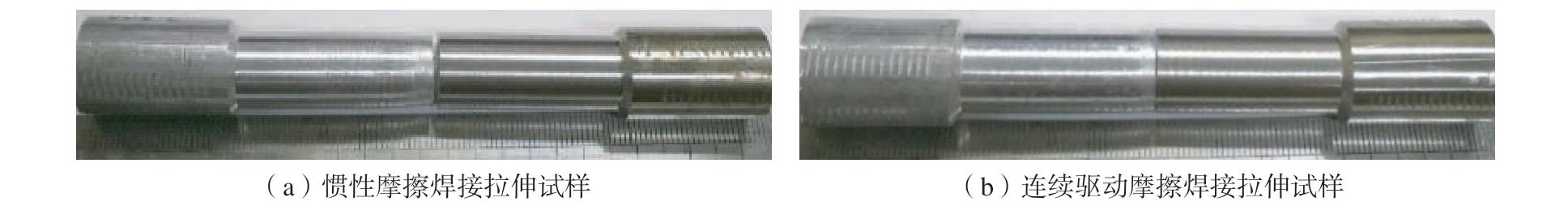

由于所选材料、参数范围和设备性能的差异,工艺参数对接头性能影响的研究结果也存在差异。总体来看,摩擦压力或顶锻压力是影响接头性能的关键因素。另外,通过连续驱动摩擦焊或惯性摩擦焊均可以获得良好的铝/钢接头,但由于惯性摩擦焊过程中热输入更加集中,其接头性能略高于连续驱动摩擦焊。马肖飞[20]分别开展了6061 铝合金/304 不锈钢的连续驱动摩擦焊和惯性摩擦焊接工艺研究,获得的惯性摩擦焊接头强度可达母材的94%,优于连续驱动摩擦焊接头的88%,图7[20]为两种工艺的拉伸试样,可以发现连续驱动摩擦焊接头拉伸试样在界面发生断裂,而惯性摩擦焊接头拉伸试样可以实现更充分的冶金结合,表明惯性摩擦焊更适用于铝/钢异种金属管路的焊接。

图7 铝/钢摩擦焊接头拉伸试样对比[20]

Fig.7 Comparison of tensile specimens of Al/steel friction welded joint[20]

2.3 铝/钢旋转摩擦焊接头组织性能不均匀性

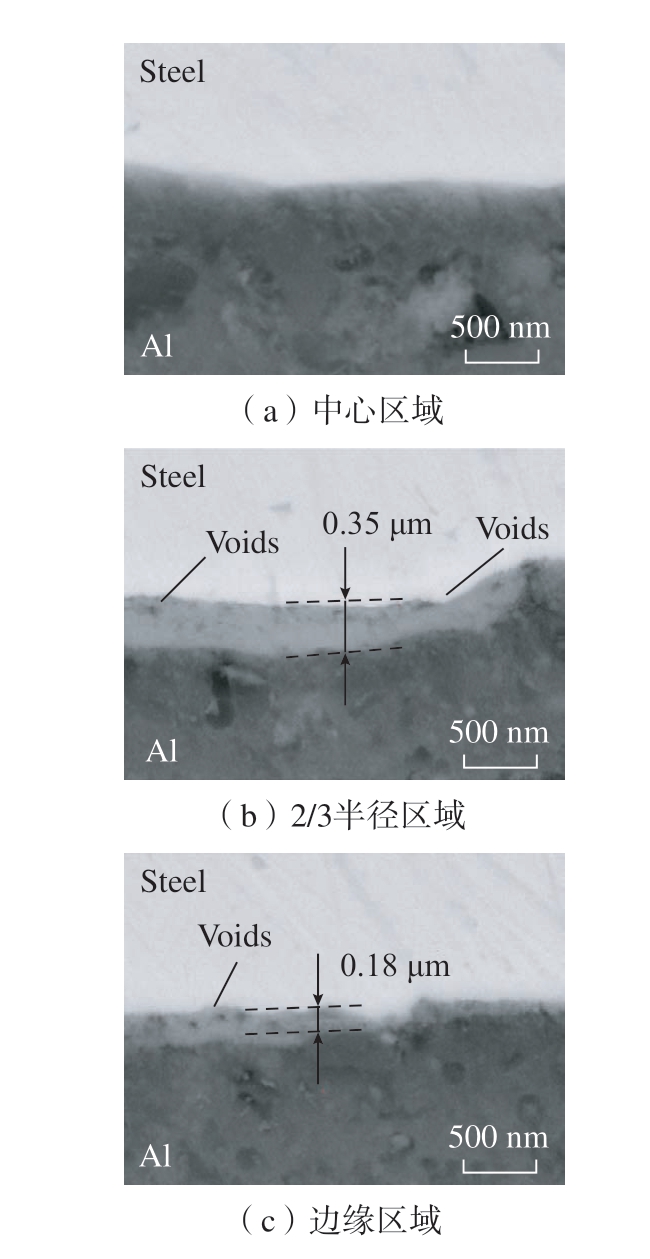

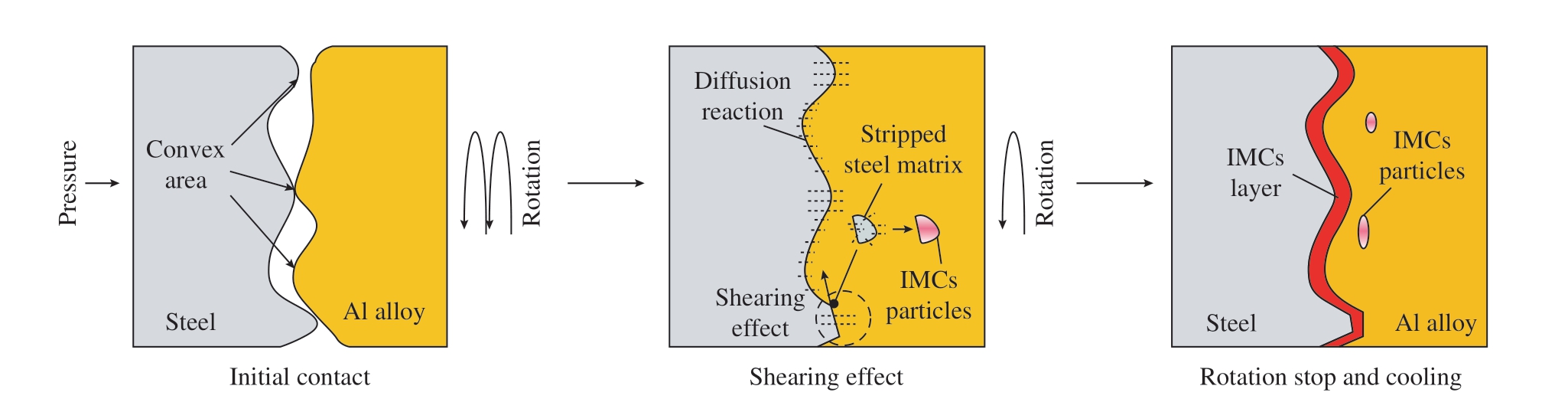

铝/钢旋转摩擦焊时,界面不同位置线速度不一致会导致不同区域产热存在差异,近界面不同区域塑性流动差异导致界面应力存在差异,即界面不同区域热、力分布不均匀,从而导致界面组织及性能的不均匀性[28–33],特别是界面IMCs 层的不均匀性,如图8 所示[28],这也是铝/钢旋转摩擦焊接难以避免的问题。不均匀分布的IMCs 层导致接头不同区域的性能存在明显差异,Dong 等[33]通过对比不同直径的铝/钢接头拉伸试样,发现随着拉伸试样半径减小,拉伸强度先降低后增加,在R/4 半径位置的接头强度可达铝合金母材的99.5%。

图8 铝/钢界面不同位置显微组织[28]

Fig.8 Microstructures in Al/steel interface at different positions[28]

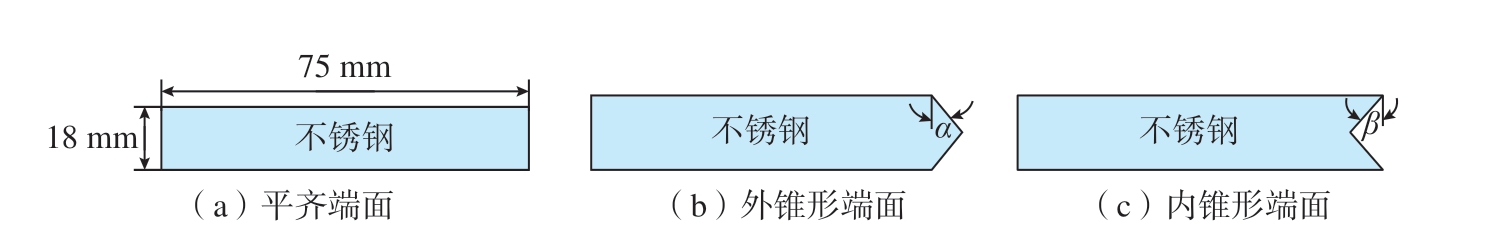

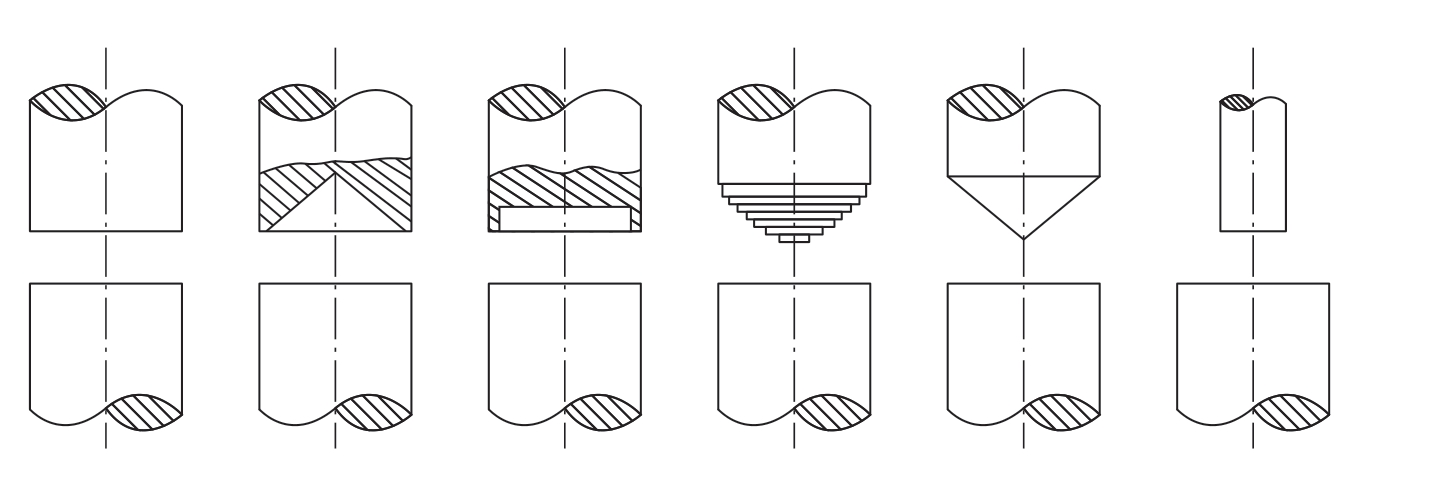

许多学者通过改变工件端面形状调控组织性能不均匀的铝/钢界面。Ashfaq[34]、Wan[35] 和师文辰[36]等均发现钢侧外锥形端面倾角为15°时界面生成的IMCs 减少,接头性能提高,所用的端面形状如图9 所示[34]。Irawan 等[37]则认为钢侧外锥形端面倾角为30°时,接头强度最高。然而Ambroziak 等[38]认为钢侧端面形状的改变并不能消除界面的IMCs,但圆锥形状的端面可以在一定程度上改善接头的弯曲性能,所用不同端面形状如图10 所示。Dang等[39]还通过改变铝侧端面形状对铝/钢摩擦焊接头进行调控,使界面IMCs 分布更加均匀,有效提高了接头强度。总体来看,将铝合金或钢端面加工成外锥形状,可以在一定程度改善界面热、力分布,进而优化界面组织、提高接头性能。

图9 不锈钢端面形状示意图[34]

Fig.9 Schematic of end face shape of stainless steel[34]

图10 铝/钢接头形状示意图[38]

Fig.10 Schematic of end shapes for Al/steel friction welding workpieces[38]

2.4 铝/钢旋转摩擦焊接过程冶金调控

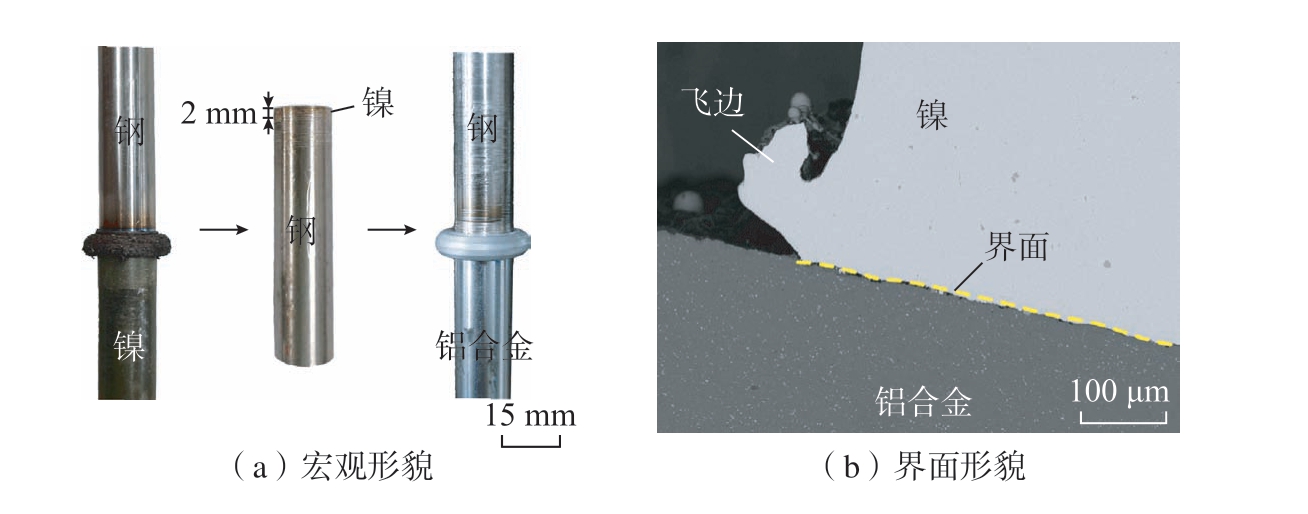

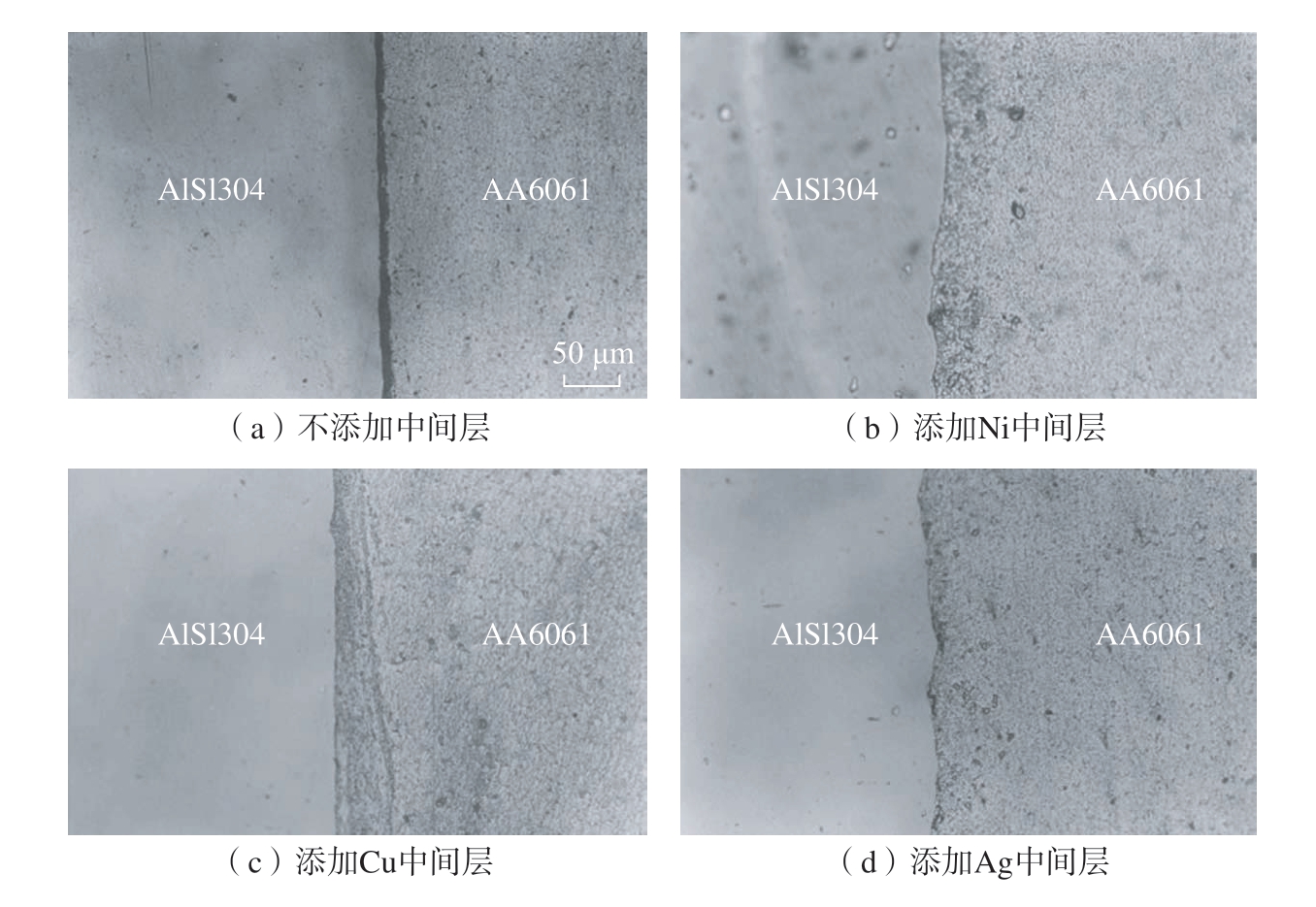

针对铝/钢异种金属摩擦焊接头组织性能的不均匀性,通过添加中间层金属调控界面IMCs 生成的冶金反应优化接头性能也是一种可行的思路。Ambroziak 等[38]采用Ni 作为中间层金属,有效提高了AN40 铝合金/42CrMo4 钢连续驱动摩擦焊接头强度。史煜[40]发现通过冷喷涂添加Ni 中间层在焊接过程中起过渡层的作用,抑制了界面Fe–Al 基金属间化合物的生成,在界面上形成力学性能 更 好 的Al–Ni 基IMCs(AlNi 和AlNi3),改善了接头力学性能。张昌青等[41]通过添加Zn 作为中间层金属,在一定程度上抑制了界面IMCs的生成,改善了接头性能。赵茜[6]认为在钢侧电镀合金元素(Cu、Zn和Ni)不利于提高接头强度,反而增加了很多缺陷,但通过摩擦焊的方式在钢侧添加Ni 中间层,显著提高了接头强度,如图11 所示。部分学者通过添加Ag 中间层金属,有效抑制了界面脆硬IMCs 的生成,在界面生成韧性的Al–Ag 基IMCs,改善了接头性能[42–46]。为抑制6061 铝合金/AISI304 不锈钢连续驱动摩擦焊接头界面脆硬Fe2Al5 相的生成,Reddy等[44]对比了添加不同中间层金属的影响,发现添加Cu 和Ni 中间层时,会生成脆硬的CuAl2 和NiAl3 相;而添加Ag 作为中间层时可避免脆硬相的生成,有效提高了接头的弯曲强度,图12 为接头界面显微组织。Meshram 等[45]通过在钢侧端面电镀20 μm 厚的Ag 中间层,使其在界面生成Ag3Fe2、Ag2Al 和Ag3Al 等韧性的Al–Ag 基IMCs,有效抑制了界面脆硬的Fe–Al 基IMCs 的生成,改善了接头的强度和韧性。Kannan 等[46]还发现,添加银作为中间层可以有效减小6061–T6 铝合金/AISI 304 不锈钢连续驱动摩擦焊中铝侧软化区的厚度。

图11 铝合金/纯镍/钢接头形貌[6]

Fig.11 Joint morphology of Al alloy/pure Ni/steel[6]

图12 接头界面中间区域显微结构[44]

Fig.12 Microstructures of weld interface at central zone[44]

在铝/钢旋转摩擦焊接时,虽然界面峰值温度(目前试验检测到的最高峰值温度低于530 ℃)低于Fe–Al二元相图中IMCs 生成所需温度,但很多学者均在铝/钢界面发现IMCs的存在,Al 与Fe 基本不互溶,Fe–Al基IMCs 的生成标志界面发生冶金结合,但大多数Fe–Al 基IMCs 为脆硬相,在一定程度上恶化接头性能。因此,很多学者通过在铝/钢之间添加中间层金属避免Al 和Fe 的冶金反应形成脆硬的Fe–Al 基IMCs,并在界面上生成其他韧性的IMCs,以调控接头性能。中间层金属的添加方式及金属的种类都会对接头性能产生影响,检索到的文献主要通过电镀、喷涂及摩擦焊的方式添加中间层金属,添加的中间层金属种类主要有Zn、Ni、Cu 和Ag。在通过电镀添加中间层金属时,只有Ag 中间层有效改善了接头性能,但在实际生产过程中选用Ag 作为中间层金属成本较高。而通过摩擦焊的方式先在不锈钢侧焊接薄Ni 层或喷涂Ni 时,接头性能有效改善,相比于电镀Ag 成本更低,更适用于工业生产。

3 铝/钢异种金属旋转摩擦焊接头显微组织特征

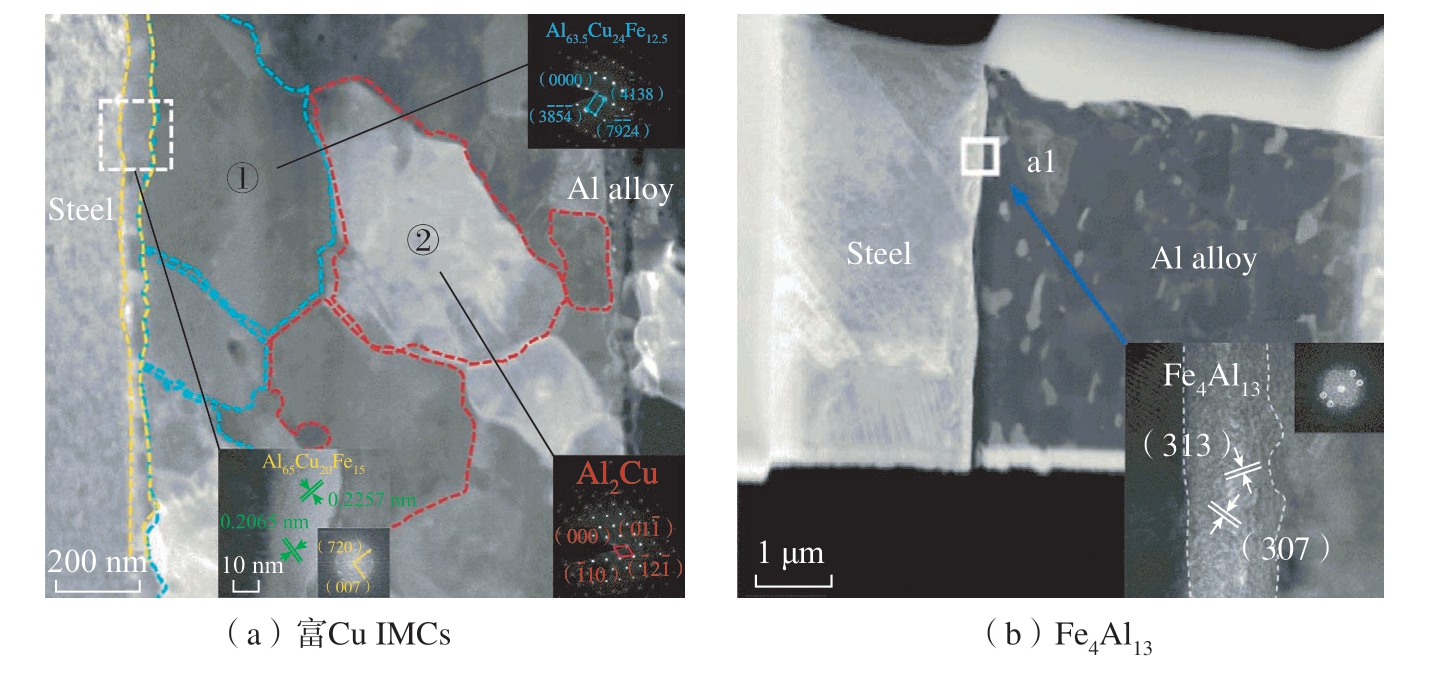

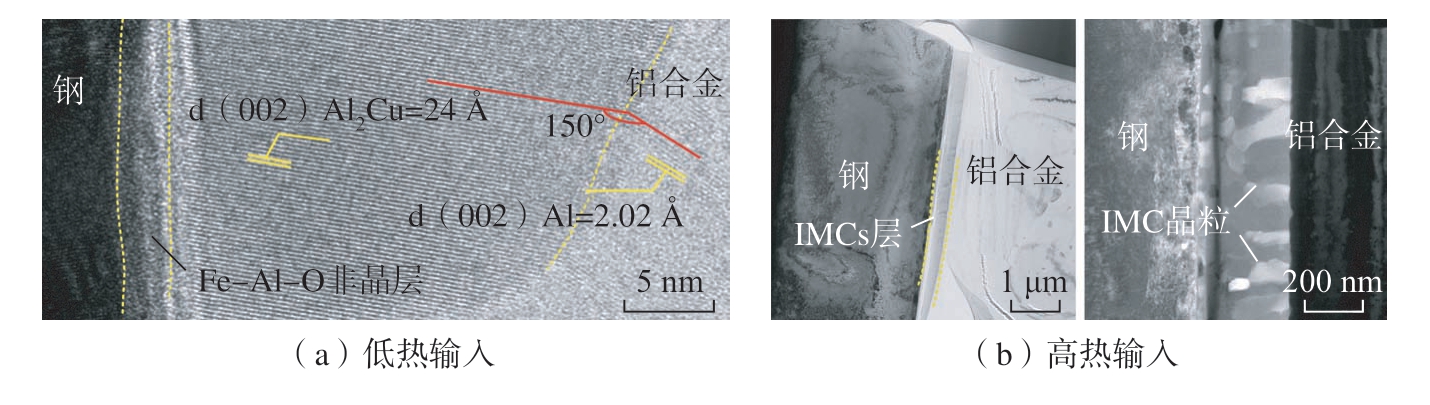

铝/钢摩擦焊接界面结合主要通过IMCs 层或者非晶层实现,然而由于材料种类、工艺参数的影响,界面的结合形式存在差异。Taban 等[47–48]在6061–T6 铝 合 金/AISI1018 不 锈钢惯性摩擦焊接头界面发现由FeAl和Fe2Al5 相 组成的IMCs 层,认为FeAl 相是工件紧密接触、铝侧大变形促进原子扩散克服活化能垒而生成的,通过热模拟试验接头界面还发现FeAl3 和FeAl6 相的存在[48]。Dong 等[33]则在5052 铝合金/304 不锈钢连续驱动摩擦焊接头界面发现由Fe2Al5 和Fe4Al13 组成的IMCs 层。冯建等[49–50]在7A04 铝合金/304 不锈钢连续驱动摩擦焊接头界面发现由FeAl 和Al3Ni2 组 成 的IMCs 层,焊后热处理促进IMCs 层由AlFe 相变为AlFe 和Al6Fe 相。Dang 等[32,51]在对2219 铝合金/304 不锈钢惯性摩擦焊接的研究中发现了富Cu 层和Fe4Al13 层的存在,其中富Cu 层不仅包含Al2Cu 相,还包括三元相Al63.5Cu24Fe12.5 和Al65Cu20Fe15,如 图13 所示。研究认为,富Cu 层的形成和生长机制涉及强化相的沉淀–反应–再沉淀过程,即铝合金中的Al2Cu 相先在界面处沉淀,随后与Fe或Fe4Al13 相发生反应在界面形成三元相沉淀[52]。张昌青等[53]认为,界面不同区域热输入的差异会导致生成的IMCs 不同,在界面中心生成Fe3Al 相,距界面1/2 半径位置生成FeAl 相,距界面2/3 半径位置生成FeAl3 相。Zhao 等[29] 发 现2A14 铝合金/304 不锈钢惯性摩擦焊接头在低热输入时界面存在纳米级Fe–Al–O非晶层及少量nm 尺度的Al2Cu 相,在高热输入时界面存在Fe4Al13 相IMCs 层 和Al67.5Fe20.7Cu6.2Si5.6 相,如图14 所示。

图13 铝/钢界面显微组织[51]

Fig.13 Microstructures of Al/steel interface[51]

图14 不同热输入时铝/钢摩擦焊接头显微组织[29]

Fig.14 Microstructure of Al/steel friction welded joint at different heat inputs[29]

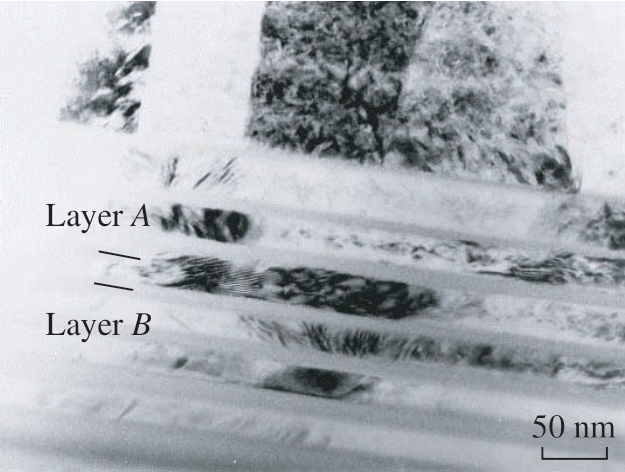

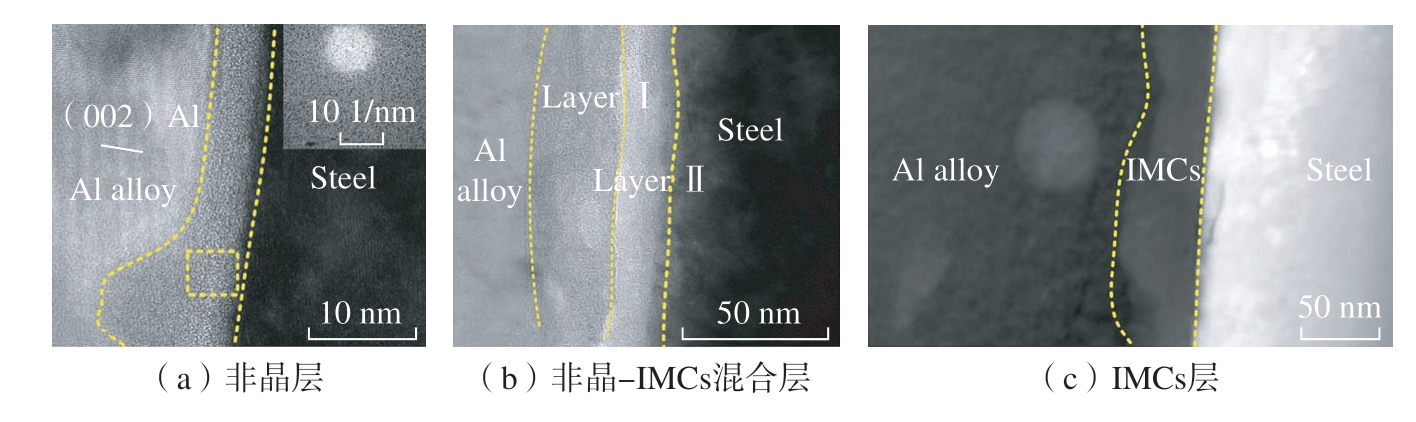

除IMCs 层外,还有部分学者在铝/钢摩擦焊接头界面发现非晶层的存在。Fukumoto 等[54]通过TEM观察5052 铝合金/304 不锈钢连续驱动摩擦焊接接头,发现界面存在非晶层以及非晶/晶体堆叠层,如图15 所示,认为非晶层是由高温下的机械合金化和固态反应生成的,为IMCs 生成前的中间相。Ma 等[30]也 在6061–T6 铝 合 金/304 不 锈 钢惯性摩擦焊接头界面发现了非晶层的存在,认为非晶层的形成是界面剧烈的剪切效应导致的,通过调控工艺参数在接头界面分别发现了非晶层、非晶IMCs 混合层和完全结晶的IMCs 层,如图16 所示[31]。

图15 不锈钢和反应层之间的堆叠层[54]

Fig.15 Stacked layers between stainless steel and reaction layer[54]

图16 铝/钢接头界面不同显微组织[31]

Fig.16 Different microstructures of Al/steel joint interface[31]

焊接工艺参数对摩擦焊接热力过程具有显著的影响,从而影响IMCs生成。Kimura[55]、Fukumoto[56]和Yılmaz[57]等均发现摩擦时间的增加导致界面IMCs 层变厚;Shubhavardhan等[58]则发现IMCs 层随着顶锻时间的增加而变厚;Wei 等[59]发现当摩擦压力增加时,界面逐渐出现不连续且不均匀的IMCs 层。Zhang 等[60]通过设计热压缩对比试验认为铝/钢摩擦焊接过程中铝合金的摩擦流动和搅拌效应促进了界面IMCs 的生成,如图17 所示。

图17 摩擦流动对球形IMCs 形成的影响机理示意图[60]

Fig.17 Schematic diagram of effect mechanism of friction flow on formation of spherical IMCs[60]

许多学者认为界面生成比较薄的IMCs 层时,可以获得优质的接头。当IMCs 层过厚时则会对接头性能产生不利影响[32,61–62]。Dang 等[32]在发现当薄的IMCs 层在界面生成时,接头性能良好;当生成的IMCs 层比较厚时,容易在IMCs 层附近产生裂纹,恶化接头性能。Herbst[61]发现热处理后的接头界面IMCs 层厚度随着保温时间增加逐渐变厚,接头强度也提高了20%,如图18 所示,认为当IMCs 层厚度低于2 μm 时,可以获得优质的接头。

图18 不同热处理温度下接头拉伸强度[61]

Fig.18 Tensile strength of joints at different heat treatment temperatures[61]

但也有部分学者认为界面生成的IMCs 会恶化接头的性能。Kobayshi等[63]在与铝合金母材等强的A5056铝合金/S45C 碳钢接头界面没有发现IMCs 的生成,认为IMCs 会对接头强度产生不利影响。Sahin[64]同样认为合金元素在界面聚集形成的IMCs 会降低接头的强度。Zhao 等[29]发现接头强度随着IMCs 层厚度增加逐渐降低,当界面生成Fe–Al–O 三元非晶层时接头强度最高。Ma 等[31]认为当界面生成的非晶层和非晶–IMCs 混合层会强化接头性能,生成的IMCs 层会对接头性能产生不利影响。

母材状态及所含合金元素种类和不同工艺参数范围使焊接过程中界面热、力分布差异,导致界面形成不同的显微组织(非晶层或IMCs层),显微组织的种类和数量将直接影响接头性能。母材的状态尤其是铝合金的状态会导致接头在同一参数下发生不同程度的变形,也意味着焊接过程中界面经历的热、力发生了变化。不少学者通过TEM 分析发现,母材中的合金元素在铝/钢摩擦焊时直接参与界面反应生成三元IMCs。工艺参数的改变直接影响接头界面的温度、应力和变形。因此,不同的母材匹配、不同的焊接工艺参数组合会使在铝/钢旋转摩擦焊接头界面发现不同的显微组织,也将显著影响接头性能。总体来看,当在铝/钢界面发现非晶层或薄的IMCs 层时,可以获得性能优异的铝/钢摩擦焊接头。

4 结论

通过调控焊接工艺参数匹配,可以调控铝/钢异种金属摩擦焊接界面IMCs 生成,获得优异的铝/钢摩擦焊接头。目前国内外学者针对工艺参数优化、显微组织观察、焊前工件表面调控界面热分配和添加中间层金属改善界面冶金反应等方面展开了大量研究,但仍有以下问题亟待解决。

(1)摩擦焊接过程短时、低温及界面高速摩擦剪切运动的特点不利于Fe、Al 元素在界面扩散形成IMCs,界面温度也未达到Fe–Al 二元相图中IMCs 生成的温度条件,但仍在界面观察到IMCs,摩擦焊接过程中界面IMCs 的生成机制还需进一步探索。

(2)目前学者们在界面IMCs 对接头性能的影响问题上仍存在分歧,大多数学者认为界面生成薄的IMCs层可获得性能优异的接头,然而一些学者发现当界面形成非晶层时可获得与铝合金母材等强的接头,并认为IMCs 会对接头性能产生不利影响。在铝/钢摩擦焊接过程中界面经历的热力耦合演变对界面IMCs 或非晶的生成及生成物对接头性能的影响还需进行系统深入的研究,以便为后续优化接头性能提供理论指导。

(3)铝/钢异种金属摩擦焊接过程特点导致其接头界面存在组织和性能不均匀性,虽然通过改变工件端面形状在一定程度上改善了界面的热力分布,缓解了界面组织性能的不均匀性,但仍需进一步探索工艺措施,在优化界面热力分配的同时控制整个界面形成均匀一致的薄IMCs层或非晶层,获得高强、高可靠、高质量的铝/钢异种金属摩擦焊接头。

[1]汪博, 高培鑫, 马辉, 等.航空发动机管路系统动力学特性综述[J].航空学报,2022, 43(5): 025332.WANG Bo, GAO Peixin, MA Hui, et al.Dynamic characteristics of aero-engine pipeline system: Review[J].Acta Aeronautica et Astronautica Sinica, 2022, 43(5): 025332.

[2]黄续芳, 赵平, 冯铃, 等.基于Bi–GRU 模型的航空发动机外部液压管路故障诊断研究[J].机床与液压, 2023, 51(11):224–232.HUANG Xufang, ZHAO Ping, FENG Ling, et al.Research on fault diagnosis of external hydraulic pipeline of aero-engine based on Bi–GRU model[J].Machine Tool &Hydraulics, 2023, 51(11): 224–232.

[3]CHAPMAN M.Testing of 300 series stainless steel tubing for aerospace applications[J].SAE International Journal of Aerospace, 2009, 2(1): 249–257.

[4]YU H P, FAN Z S, LI C F.Magnetic pulse cladding of aluminum alloy on mild steel tube[J].Journal of Materials Processing Technology, 2014, 214(2): 141–150.

[5]屈力刚, 荆麒瑀, 李铭, 等.面向航空发动机减重的铝合金管强化机理研究[J].航空制造技术, 2021, 64(5): 14–23.QU Ligang, JING Qiyu, LI Ming, et al.Research on strengthening mechanism of aluminum alloy pipe for aero-engine weightreduction[J].Aeronautical Manufacturing Technology, 2021, 64(5): 14–23.

[6]赵茜.铝/钢惯性摩擦焊接界面IMCs 生成与冶金调控[D].济南: 山东大学,2023.ZHAO Qian.IMCs generation and metallurgical control of aluminum/steel inertial friction welding interface[D].Jinan: Shandong University, 2023.

[7]韩亚洲, 刘骞, 黎帮金, 等.转速对5A06 铝/1Cr18Ni9Ti 钢填丝搅拌摩擦焊接头组织及性能的影响[J].航天制造技术,2023(4): 40–45.HAN Yazhou, LIU Qian, LI Bangjin,et al.Influence of rotational speed on the microstructure and properties of 5A06 aluminum/1Cr18Ni9Ti steel filler metal friction stir welded joints[J].Aerospace Manufacturing Technology, 2023(4): 40–45.

[8]张达.塑性流变对铝合金/不锈钢异种金属惯性摩擦焊接头IMCs 生成影响[D].济南: 山东大学, 2021.ZHANG Da.Effect of plastic rheology on IMCs formation of dissimilar metal inertia friction welded joints of aluminum alloy/stainless steel[D].Jinan: Shandong University,2021.

[9]雷振, 秦国梁, 林尚扬, 等.铝与钢异种金属焊接的研究与发展概况[J].焊接,2006(4): 16–20.LEI Zhen, QIN Guoliang, LIN Shangyang,et al.Research and developments of dissimilar metals welding of aluminum and steel[J].Welding & Joining, 2006(4): 16–20.

[10]秦国梁, 武传松.铝合金/钢异种材料熔钎焊接工艺及其研究现状[J].机械工程学报, 2016, 52(24): 24–35.QIN Guoliang, WU Chuansong.Stateof-art of brazing-fusion welding processes of dissimilar metals between aluminum alloy and steel[J].Journal of Mechanical Engineering,2016, 52(24): 24–35.

[11]朱瑞灿, 赵衍华, 王浩, 等.铝/钢异种金属旋转摩擦焊接研究现状[J].焊接,2020(12): 20200916002.ZHU Ruican, ZHAO Yanhua, WANG Hao,et al.Research status of rotary friction welding of aluminum/steel dissimilar metals[J].Welding& Joining, 2020(12): 20200916002.

[12]耿培皓, 秦国梁.惯性摩擦焊接技术及其在航空工业领域的应用[J].精密成形工程, 2017, 9(5): 73–82.GENG Peihao, QIN Guoliang.Inertia friction welding technology and its application in aviation industry field[J].Journal of Netshape Forming Engineering, 2017, 9(5): 73–82.

[13]梁海, 张峥.惯性摩擦焊在航空发动机上的应用[J].材料工程, 1992, 20(2):48–51.LIANG Hai, ZHANG Zheng.Application of inertia friction welding in aero-engine[J].Journal of Materials Engineering, 1992, 20(2):48–51.

[14]TORUN O.Friction welding of AL 7075 alloy and 316L stainless steel[J].The Online Journal of Science and Technology, 2017,7(2): 56–59.

[15]KUMAR D, VENKATAKRISHNAN P.Optimization on friction welding of aluminium alloy 6082 T6 and austenitic stainless steel 304[J].International Journal of Engineering Development and Research, 2014,2(1): 522–527.

[16]KIMURA M, SUZUKI K, KUSAKA M, et al.Effect of friction welding condition on joining phenomena, tensile strength, and bend ductility of friction welded joint between pure aluminium and AISI 304 stainless steel[J].Journal of Manufacturing Processes, 2017, 25:116–125.

[17]KIMURA M, SUZUKI K, KUSAKA M, et al.Effect of friction welding condition on joining phenomena and mechanical properties of friction welded joint between 6063 aluminium alloy and AISI 304 stainless steel[J].Journal of Manufacturing Processes, 2017, 26: 178–187.

[18]KIMURA M, ISHII H, KUSAKA M, et al.Joining phenomena and joint strength of friction welded joint between pure aluminium and low carbon steel[J].Science and Technology of Welding and Joining, 2009, 14(5): 388–395.

[19]PAVENTHAN R, LAKSHMINARAYANAN P R, BALASUBRAMANIAN V.Prediction and optimization of friction welding parameters for joining aluminium alloy and stainless steel[J].Transactions of Nonferrous Metals Society of China, 2011, 21(7): 1480–1485.

[20]马肖飞.铝合金/不锈钢异种金属轴向摩擦焊接工艺[D].济南: 山东大学,2018.MA Xiaofei.Friction welding process of dissimilar metals between aluminum alloy and stainless steel[D].Jinan: Shandong University,2018.

[21]王树文.铝/钢连续驱动摩擦焊锥形接头形式下力学性能及组织研究[D].兰州:兰州理工大学, 2021.WANG Shuwen.Study on mechanical properties and microstructure of conical joints of aluminum/steel continuous drive friction welding[D].Lanzhou: Lanzhou University of Technology, 2021.

[22]M U R A L I M O H A N C H,HARIBABU S, HARIPRASADA REDDY Y,et al.Joining of AISI 1040 steel to 6082–T6 aluminium alloy by friction welding[J].Journal of Advances in Mechanical Engineering and Science, 2015, 1(1): 57–64.

[23]DEULKAR S S, SIDHU J S,LATHKAR G S.Experimental investigation and statistical analysis of friction welding parameters for joining dissimilar materials,Al–63400 alloy and Fe 410WA[J].International Journal of Current Engineering and Technology,2016, 6: 21–26.

[24]SAHIN M, MISIRLI C, SELVI S.Optimization of the process parameters of friction-welded St–Al joints[J].Materiali in Tehnologije, 2019, 53(2): 207–213.

[25]KHALFALLAH F, BOUMERZOUG Z, RAJAKUMAR S, et al.Optimization by RSM on rotary friction welding of AA1100 aluminum alloy and mild steel[J].International Review of Applied Sciences and Engineering,2020, 11(1): 34–42.

[26]王世路.铝/钢异种金属惯性摩擦焊接头组织与性能[D].济南: 山东大学,2020.WANG Shilu.Organization and properties of aluminum/steel dissimilar metal inertia friction weld head[D].Jinan: Shandong University, 2020.

[27]LI Z, LIU Z, CHEN D, et al.Study of microstructure and properties of aluminum/steel inertia radial friction welding[J].Metals,2022, 12(12): 2023.

[28]ZHANG D, QIN G L, MA H, et al.Non-uniformity of intermetallic compounds and properties in inertia friction welded joints of 2A14 Al alloy to 304 stainless steel[J].Journal of Manufacturing Processes, 2021, 68: 834–842.

[29]ZHAO Q, MA H, QIN G L.On the formation of interfacial compounds in the 2A14 Al alloy/steel friction welded joint: A comparative study[J].Journal of Manufacturing Processes, 2022, 83: 398–413.

[30]MA H, QIN G, DANG Z, et al.Interfacial microstructure evolution and mechanical properties of inertia friction welded aluminium alloy/stainless steel joint with preheat treatment[J].Materials Science and Engineering:A, 2022, 836: 142671.

[31]MA H, ZHAO Y H, QIN G L, et al.Formation of nanoscale reaction layer with several crystallinities in the friction-welded 6061 Al alloy/steel joint[J].Materials & Design,2022, 219: 110742.

[32]DANG Z Y, QIN G L, MA H.Interfacial microstructural characterization and mechanical properties of inertia friction welding of 2219 aluminum alloy to 304 stainless steel[J].Materials Science and Engineering: A, 2021,822: 141689.

[33]DONG H G, LI Y G, LI P, et al.Inhomogeneous microstructure and mechanical properties of rotary friction welded joints between 5052 aluminum alloy and 304 stainless steel[J].Journal of Materials Processing Technology, 2019, 272: 17–27.

[34]ASHFAQ M, SAJJA N, KHALID RAFI H, et al.Improving strength of stainless steel/aluminum alloy friction welds by modifying faying surface design[J].Journal of Materials Engineering and Performance, 2013,22(2): 376–383.

[35]WAN L, HUANG Y X.Friction welding of AA6061 to AISI 316L steel:Characteristic analysis and novel design equipment[J].The International Journal of Advanced Manufacturing Technology, 2018,95(9): 4117–4128.

[36]师文辰.铝/钢连续驱动摩擦焊锥形接头形式下性能及数值模拟研究[D].兰州:兰州理工大学, 2021.SHI Wenchen.Study on properties and numerical simulation of aluminum/steel continuous drive friction welding conical joint[D].Lanzhou: Lanzhou University of Technology, 2021.

[37]IRAWAN Y S, UNIVERSITY B,PRASETYO D, et al.Increased tensile strength of dissimilar friction weld joint of round bar A6061/S15C using upset force and one-side chamfer angle[J].Journal of Enviromental Engineering and Sustainable Technology, 2019,6(1): 9–15.

[38]AMBROZIAK A, KORZENIOWSKI M, KUSTROŃ P, et al.Friction welding of aluminium and aluminium alloys with steel[J].Advances in Materials Science and Engineering,2014, 2014: 981653.

[39]DANG Z Y, QIN G L, ZHAO Y H,et al.Effect of thermo-mechanical distribution on the evolution of IMCs layer and mechanical properties of 2219 aluminum alloy/304 stainless steel joints by inertia friction welding[J].Journal of Materials Research and Technology, 2022,21: 2215–2227.

[40]史煜.中间层对铝钢连续驱动摩擦焊及其接头热电耦合机理研究[D].兰州:兰州理工大学, 2023.SHI Yu.Study on continuous drive friction welding of interlayer to aluminum steel and its joint thermoelectric coupling mechanism[D].Lanzhou: Lanzhou University of Science and Technology, 2023.

[41]张昌青, 崔国胜, 陈波阳, 等.Zn中间层对大直径铝/钢连续驱动摩擦焊摩擦扭矩及接头界面微观组织的影响[J].材料导报, 2023, 37(20): 151–155.ZHANG Changqing, CUI Guosheng,CHEN Boyang, et al.Effect of Zn interlayer on friction torque and joint interface microstructure of large diameter aluminum/steel continuous drive friction welding[J].Materials Reports,2023, 37(20): 151–155.

[42]崔国胜.中间层对大直径铝/钢连续驱动摩擦焊接头力学性能及组织的影响[D].兰州: 兰州理工大学, 2022.CUI Guosheng.Influence of interlayer on the mechanical properties and organization of large diameter aluminum/steel continuous drive friction welded joints[D].Lanzhou: Lanzhou University of Technology, 2022.

[43]张昌青, 史煜, 王烨, 等.Ag 对热电耦合作用下铝/钢摩擦焊接头界面组织演变的影响[J].精密成形工程, 2022, 14(11):163–169.ZHANG Changqing, SHI Yu, WANG Ye,et al.Effect of Ag on microstructure evolution of aluminum/steel friction welding joints under thermoelectric coupling[J].Journal of Netshape Forming Engineering, 2022, 14(11): 163–169.

[44]R E D D Y M G, R A O S A,MOHANDAS T.Role of electroplated interlayer in continuous drive friction welding of AA6061 to AISI 304 dissimilar metals[J].Science and Technology of Welding and Joining, 2008,13(7): 619–628.

[45]MESHRAM S D, MADHUSUDHAN REDDY G.Friction welding of AA6061 to AISI 4340 using silver interlayer[J].Defence Technology, 2015, 11(3): 292–298.

[46]KANNAN P, BALAMURUGAN K,THIRUNAVUKKARASU K.Influence of silver interlayer in dissimilar 6061–T6 aluminum MMC and AISI 304 stainless steel friction welds[J].The International Journal of Advanced Manufacturing Technology, 2015, 81(9): 1743–1756.

[47]TABAN E, GOULD J E, LIPPOLD J C.Dissimilar friction welding of 6061–T6 aluminum and AISI 1018 steel: Properties and microstructural characterization[J].Materials &Design (1980–2015), 2010, 31(5): 2305–2311.

[48]TABAN E, GOULD J E, LIPPOLD J C.Characterization of 6061–T6 aluminum alloy to AISI 1018 steel interfaces during joining and thermo-mechanical conditioning[J].Materials Science and Engineering: A, 2010,527(7–8): 1704–1708.

[49]冯健, 韩靖, 张雪梅, 等.7A04 铝合金/304 不锈钢连续驱动摩擦焊及焊后热处理[J].焊接学报, 2018, 39(8): 11–17, 129.FENG Jian, HAN Jing, ZHANG Xuemei,et al.Continuous drive friction welding and post welding heat treatment of 7A04 aluminum alloy and 304 stainless steel[J].Transactions of the China Welding Institution, 2018, 39(8): 11–17,129.

[50]冯健, 韩靖, 戴光泽, 等.退火处理对7A04 铝合金/304 不锈钢摩擦焊接接头性能与组织的影响[J].热加工工艺, 2018,47(9): 204–207.FENG Jian, HAN Jing, DAI Guangze, et al.Effect of annealing treatment on microstructure and properties of 7A04 aluminum alloy/304 stainless steel friction welding joint[J].Hot Working Technology, 2018, 47(9): 204–207.

[51]DANG Z Y, QIN G L, WANG J.Bonding mechanism and fracture behavior of inertia friction welded joint of 2219 aluminum alloy to 304 stainless steel[J].Materials Science and Engineering: A, 2023, 866: 144641.

[52]DANG Z Y, QIN G L, GUO X Y.Formation and growth mechanism of Cu–rich layer at aluminum/steel friction welding interface[J].Journal of Materials Research and Technology, 2023, 27: 35–47.

[53]张昌青, 王维杰, 刘雄波, 等.铝/钢连续驱动摩擦焊接头力学性能及金属间化合物形态特征[J].材料导报, 2019, 33(16):2740–2745.ZHANG Changqing, WANG Weijie,LIU Xiongbo, et al.Mechanical properties and morphology features of intermetallic compounds in aluminum/steel continuous drive friction welded joints[J].Materials Reports, 2019,33(16): 2740–2745.

[54]FUKUMOTO S, TSUBAKINO H,OKITA K, et al.Amorphization by friction welding between 5052 aluminum alloy and 304 stainless steel[J].Scripta Materialia, 2000,42(8): 807–812.

[55]KIMURA M, KUSAKA M, KAIZU K, et al.Friction welding technique and joint properties of thin-walled pipe frictionwelded joint between type 6063 aluminum alloy and AISI 304 austenitic stainless steel[J].The International Journal of Advanced Manufacturing Technology, 2016, 82(1): 489–499.

[56]FUKUMOTO S, TSUBAKINO H,OKITA K, et al.Friction welding process of 5052 aluminium alloy to 304 stainless steel[J].Materials Science and Technology, 1999, 15(9):1080–1086.

[57]YıLMAZ M, ÇÖL M, ACET M.Interface properties of aluminum/steel friction-welded components[J].Materials Characterization, 2002, 49(5): 421–429.

[58]S H U B H AVA R D H A N R N,SURENDRAN S.Friction welding to join stainless steel and aluminum materials[J].International Journal of Metallurgical &Materials Science and Engineering, 2012, 2(3):53–73.

[59]WEI Y N, SUN F.Microstructures and mechanical properties of Al/Fe and Cu/Fe joints by continuous drive friction welding[J].Advances in Materials Science and Engineering,2018, 2018: 2809356.

[60]ZHANG D, QIN G L, GENG P H, et al.Study of plastic flow on intermetallic compounds formation in friction welding of aluminum alloy to stainless steel[J].Journal of Manufacturing Processes, 2021, 64: 20–29.

[61]HERBST S, AENGENEYNDT H, MAIER H J, et al.Microstructure and mechanical properties of friction welded steel–aluminum hybrid components after T6 heat treatment[J].Materials Science and Engineering:A, 2017, 696: 33–41.

[62]YILBAŞ B S, ŞAHIN A Z,KAHRAMAN N, et al.Friction welding of St–Al and Al–Cu materials[J].Journal of Materials Processing Technology, 1995, 49(3–4): 431–443.

[63]KOBAYASHI A, MACHIDA M, HUKAYA S, et al.Friction welding characteristics of Al–Mg aluminum alloy(A5056) and carbon steel (S45C)[J].JSME International Journal Series A, 2003, 46(3):452–459.

[64]SAHIN M.Joining of stainless–steel and aluminium materials by friction welding[J].The International Journal of Advanced Manufacturing Technology, 2009, 41(5): 487–497.