在航空航天领域,结构轻量化设计在提高巡航能力、降低能源消耗、延长使用寿命方面发挥着至关重要的作用[1],而轻质、高性能和低成本材料是实现结构轻量化设计的有效途径之一[2]。碳纤维增强复合材料(Carbon fiber reinforced polymer,CFRP)因具有高比强度、耐腐蚀性和灵活的设计性等特性,成为了航空航天装备的首选材料。波音公司率先在商用飞机Boeing 787 的机身中将CFRP 材料用量提升至50%,这与传统的铝制结构设计相比减轻了近20%的整体重量,极大地减少了燃油消耗,提高航空公司的经济效益,并且因为CFRP 的卓越力学性能,降低了飞机的维护时间和成本[3]。随后空客公司也推出了CFRP 使用量占53%的A350 飞机[4]。CFRP 已成为现代飞机设计不可或缺的材料。

此外,飞机结构中仍有大量的金属材料。为了充分发挥CFRP 与金属材料各自优越特性,在保证能够满足结构承载能力的前提下,CFRP 与金属的轻量化复合结构在航空航天领域得到广泛应用。然而CFRP 内部为共价键,通过共用电子对相互吸引连接;金属材料内部为金属键,由自由电子及排列成整齐的金属离子之间的静电吸引力组成。两种材料的键合结构不同,导致其物理化学性质差异大,存在连接困难和接头强度低的问题。目前,CFRP 与金属的主要连接方式是胶接、机械连接和焊接[5–7]。胶接工艺较为成熟,但其固化时间长,接头易受环境影响,且胶黏剂对人体和环境危害大;机械连接操作灵活,但在连接部位易造成应力集中,且机械连接增加了结构件的质量,不符合轻量化设计需求。因此越来越多的学者选择焊接的方式来连接CFRP 与金属。

搅拌摩擦焊(Friction stir welding,FSW)属于固相连接技术,具有焊接峰值温度低、焊件变形小和操作过程简单等特点,适用于轻质材料及异种材料的连接。本文从基于FSW 的连接技术、界面连接机制和接头性能调控等方面综述了CFRP 与金属FSW连接技术的研究现状,并在此基础上展望了其未来发展方向。

1 基于搅拌摩擦焊的焊接技术

关于CFRP 与金属FSW 技术的研究,国内外开展的工程应用案例较少,一直处于试验探索阶段。FSW过程中热输入小,焊具持续旋转并对工件施加压力,且FSW 的设备易于改造,因此研究学者们在FSW 方法的基础上衍生出了摩擦搭接焊、搅拌摩擦点焊和摩擦焊铆等变种技术用于实现CFRP 与金属的高质、高效连接。

1.1 摩擦搭接焊

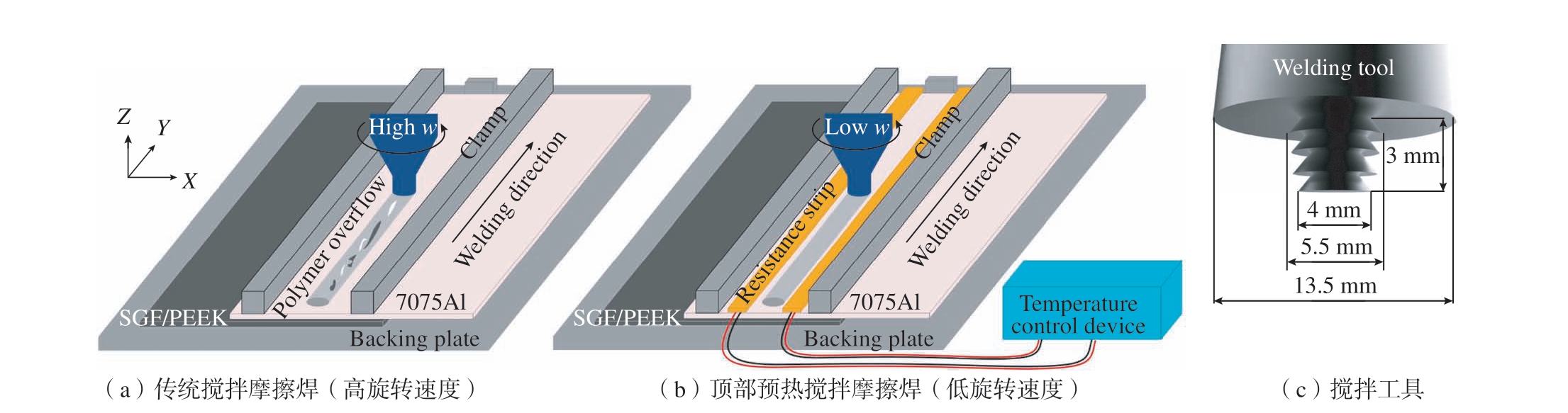

FSW 中搅拌工具是决定接头质量的关键因素,常规的搅拌工具由轴肩和搅拌针构成,在焊接过程中轴肩负责与焊件摩擦产热,搅拌针促使材料塑性变形并将母材混合,从而实现待焊工件的连接。在采用FSW 连接CFRP 与金属的研究初始阶段,研究人员仍用常规搅拌工具进行连接。Khodabakhshi 等[8]采用对接结构开展了高密度聚乙烯与AA5059铝合金FSW 的搅拌工具偏置位置和焊接参数评价,当搅拌工具偏置在铝合金一侧1.4 mm,焊接速度63 mm/min 时,依靠铝与聚合物之间的宏观和微观机械互锁以及界面的化学黏附,成功实现了高密度聚乙烯与AA5059 铝合金的连接。采用对接结构时,由于CFRP 与金属存在熔点差异大和冶金不相容等问题,导致接头上表面成形差,因此CFRP 与金属的装配方式大多采用搭接结构。搭接结构存在接头强度低等问题[9],学者们在基于搅拌摩擦焊的基础上,采取了多种辅助技术,制备了高强高质CFRP 与金属的异质接头。Li 等[10]提出了在顶部加热的搅拌摩擦搭接技术,并将其应用于CFRP/AA7075铝合金的连接,技术原理如图1 所示,顶部热源的加入降低了焊接过程热输入的需求,从而可降低搅拌工具的旋转速度,抑制了CFRP 中聚合物材料的过度溢出,获得了表面光滑的异质接头。并且由于加热和冷却速率减低,减小CFRP/AA7075 界面之间的应力,消除了异质接头中常见的空洞和裂纹缺陷,接头最大拉伸剪切强度达59.9 MPa,比常规FSW 提高了52.4%。Huang 等[11–12]设计了三铣平面锥形螺纹搅拌针,并通过静止轴肩技术实现了CFRP 与AA2060 铝合金接头表面成形与性能的共同控制。采用锥形螺纹铣平面搅拌针可制造更有效的材料动态流动,获得具有较大尺寸的“铝铆”结构,诱导了机械互锁的形成,有利于提高接头的承载能力,接头最大拉伸剪切强度达到20 MPa。静止轴肩技术的介入,极大地控制了焊缝成形性和成品率,强化界面结合效果、提升异质接头力学性能和完整性,接头最大拉伸剪切强度达到33 MPa。

图1 顶部加热搅拌摩擦焊示意图[10]

Fig.1 Schematic diagram of top-thermic friction stir lap welding processes [10]

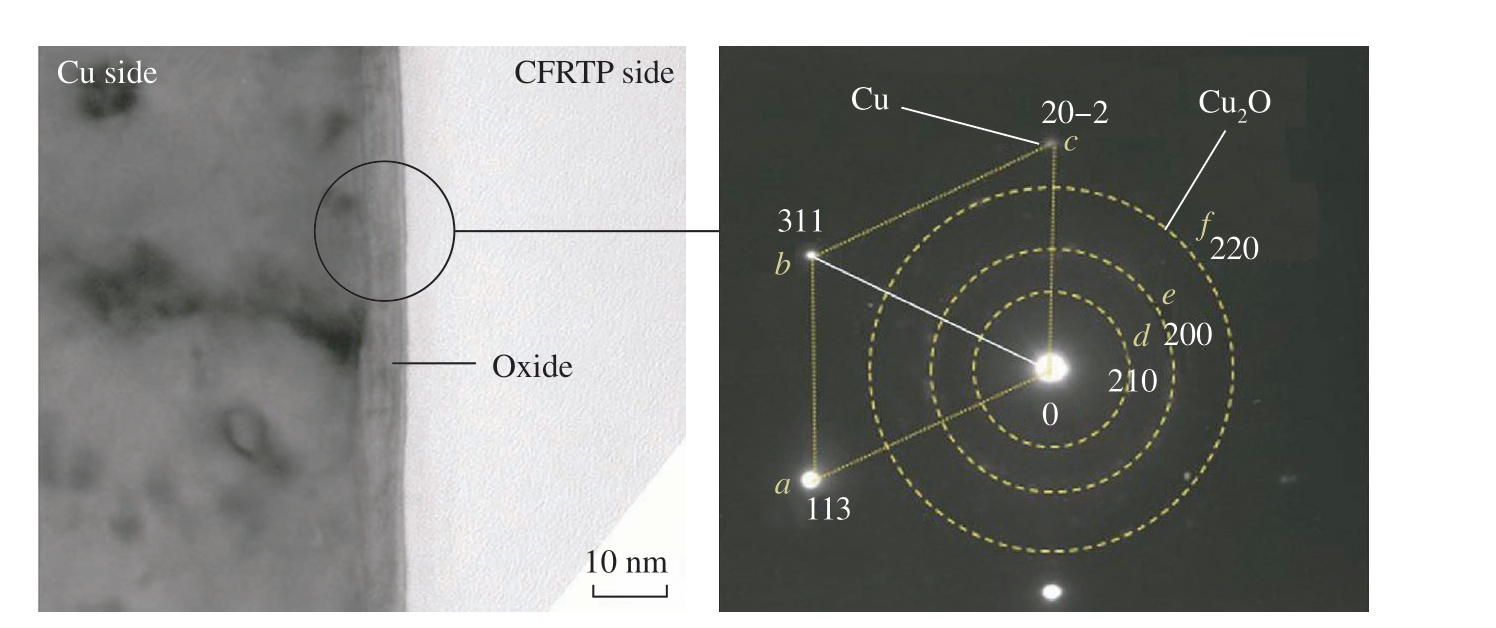

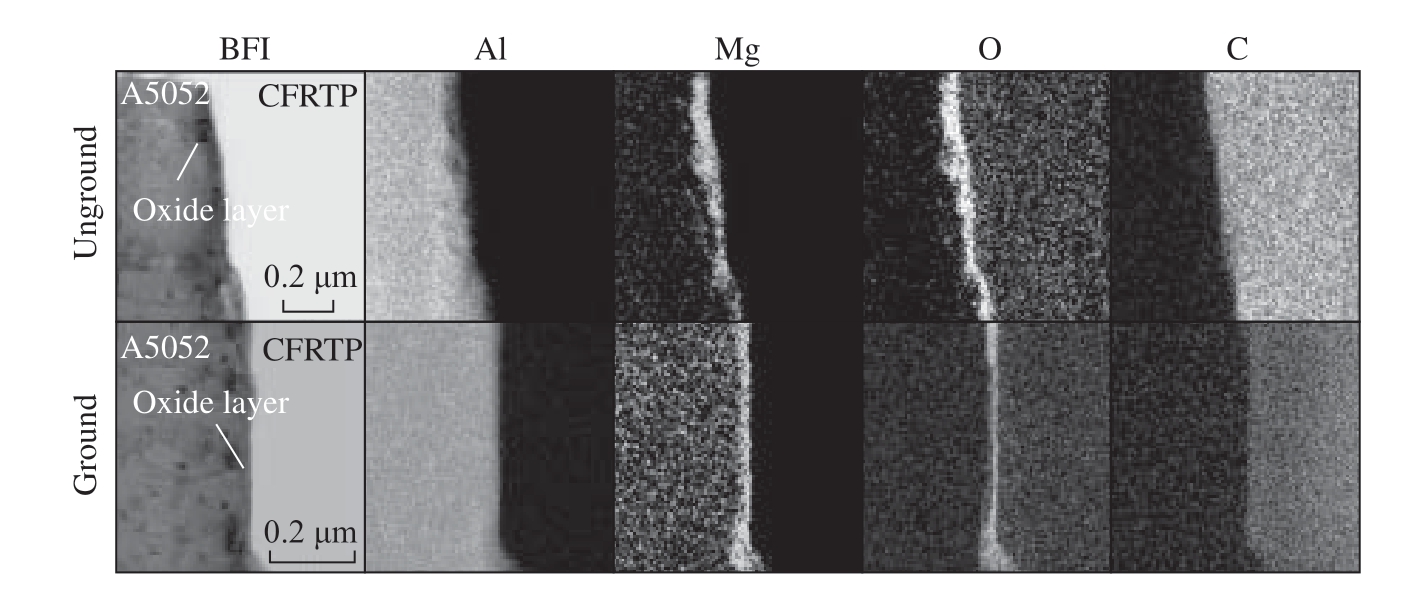

摩擦搭接焊(Friction lap welding,FLW)是基于搅拌摩擦焊优化后的一种连接技术,该技术省略了传统搅拌摩擦焊工具中的搅拌针结构,保留了轴肩部分,这一方面解决了搅拌摩擦焊中CFRP 基体遭到搅拌针破坏的问题;另一方面缓解了两材料相互混合后因不相容而出现的孔隙问题。Liu 等[13]以Nylon–6 聚合物和AA6061 铝合金为例,在较宽的焊接工艺窗口内均获得了结合良好的摩擦搭接接头,研究结果表明,焊接工具旋转速率和焊接速度对接头的结合强度影响大,同时发现了在接头的断裂模式中内聚断裂对接头强度的贡献率高,即摩擦搭接接头中发生内聚断裂的面积越大,接头的结合强度也就越高。Abe 等[14]在研究纳米针状结构的铝合金表面对铝合金与CFRP的结合性能影响时也得出了这一结论。上述研究通过表面预处理的方式在铝合金表面构建了纳米针状结构,然后将其与CFRP 连接,研究结果表明,铝合金表面的纳米针状结构一方面提高了铝合金与CFRP的连接面积,另一方面促进了机械互锁的形成,增大了接头内聚破坏的面积,从而将以往难以有效连接的铝合金和CFRP 工件连接在了一起。在FLW 过程中,采用无针搅拌工具,限制了CFRP 和铝合金接头内部材料相互混合过程,导致了异质界面几乎不存在宏观机械互锁的连接作用,界面的连接方式大多依靠CFRP 与铝合金的粘接作用。Wu 等[15]成功地通过FLW 技术将CFRP 与Cu 连接,从图2 中可以看到,在界面附近CFRP 中的胺基团与Cu 表面的一层薄的Cu2O 之间形成氢键,从而实现接头的键合。Nagatsuka 等[16]考察了不同表面状态下的AA5052 铝合金与CFRP 的连接行为,研究指出当铝合金表面不做处理时,5 系铝合金中的镁元素在界面偏聚,对断口分析发现铝合金表面含有大量的氧元素,因此推测CFRP 和AA5052 是通过氧化镁的成键来连接的。当铝合金经过水砂纸打磨后在其表面产生了氢氧化物层,如图3 所示[16],这将有利于CFRP 与铝合金的结合,使接头的拉伸剪切强度由原来的4.4 MPa提升至12.9 MPa。

图2 CFRP 与Cu 界面组织[15]

Fig.2 Microstructure of CFRP and Cu interface [15]

图3 CFRP 与Al 界面合金元素分布[16]

Fig.3 Distribution of alloying elements at the interface between CFRP and Al [16]

1.2 搅拌摩擦点焊

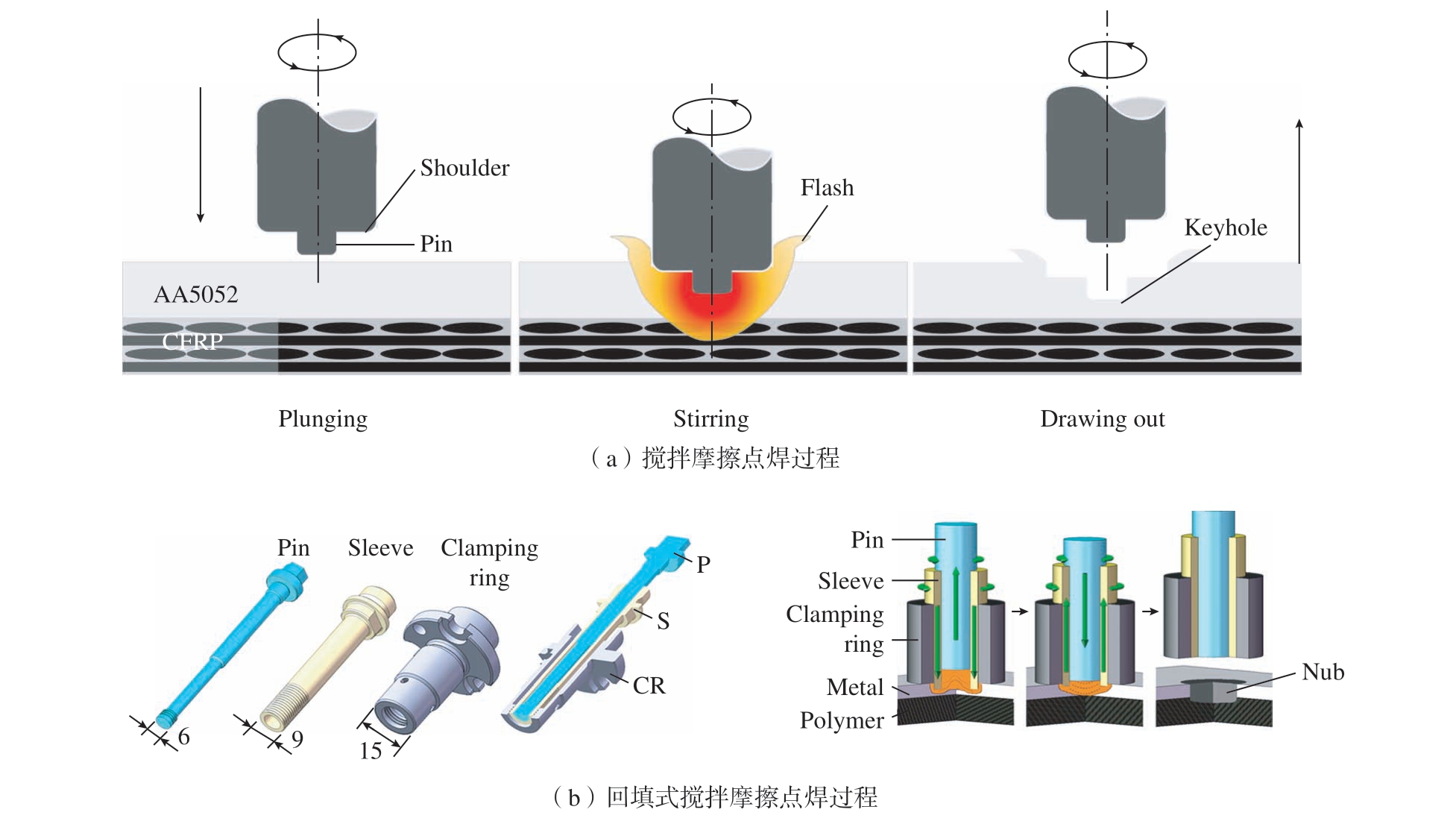

点焊技术作为先进制造领域内典型的基础工艺,具有工作时间短、效率高、焊接质量稳定和有利于形成自动化产线的特点,尤其在交通运输领域中,点焊是常见的连接形式。为了推广CFRP 和金属异质结构的应用,搅拌摩擦点焊技术(Friction stir spot welding,FSSW)得以衍生,其连接过程为图4(a)所示[17]的3 个步骤。Dong 等[18]基于方差分析得出了影响CFRP 与AA5052 铝合金搅拌摩擦点焊接头强度的最大因素是搅拌工具的停留时间和下压速度;在停留时间8 s、下降速度10 mm/min 时,接头的拉伸剪切强度为34.3 MPa。传统FSSW 在焊接结束阶段,搅拌工具的回抽会导致搅拌针附近缺少基材的填充,从而在被焊工件表面形成匙孔缺陷,这影响了接头表面的完整性,降低了CFRP 与金属异质结构的耐蚀性。德国亥姆霍兹研究所针对上述问题,在搅拌摩擦点焊的基础上提出了一种较为实用的衍生技术,即如图4(b)所示[17]的回填式搅拌摩擦点焊[19],并对CFRP 与金属的异质结构开展了一系列焊接试验[17,20–22]。该技术的焊接工具主要由搅拌针、套筒和压紧环组成。焊接开始阶段,压紧环保持不动,内部的套筒和搅拌针同时旋转,套筒向待焊板材侧扎入一定深度,搅拌针向上回抽,热塑性基材进入到套筒与搅拌针中间的空腔内,随后套筒向上旋转回抽,搅拌针向下旋转,热塑性基材被挤压到待焊工件表面形成焊点。在焊接过程中,套筒和搅拌针的旋转产生摩擦热使CFRP 中的聚合物熔化,熔化的聚合物黏附到金属表面起到粘接效果,套筒和搅拌针空腔内的热塑性金属上下运动形成具有机械互锁结构的焊核,从而实现CFRP 与金属的连接。回填式搅拌摩擦点焊消除了传统FSSW 中的匙孔缺陷,并且该技术连接时间短,适合工业大规模生产。

图4 搅拌摩擦点焊与回填式搅拌摩擦点焊示意图[17]

Fig.4 Schematic diagram of FSSW and RFSSW [17]

1.3 摩擦焊铆

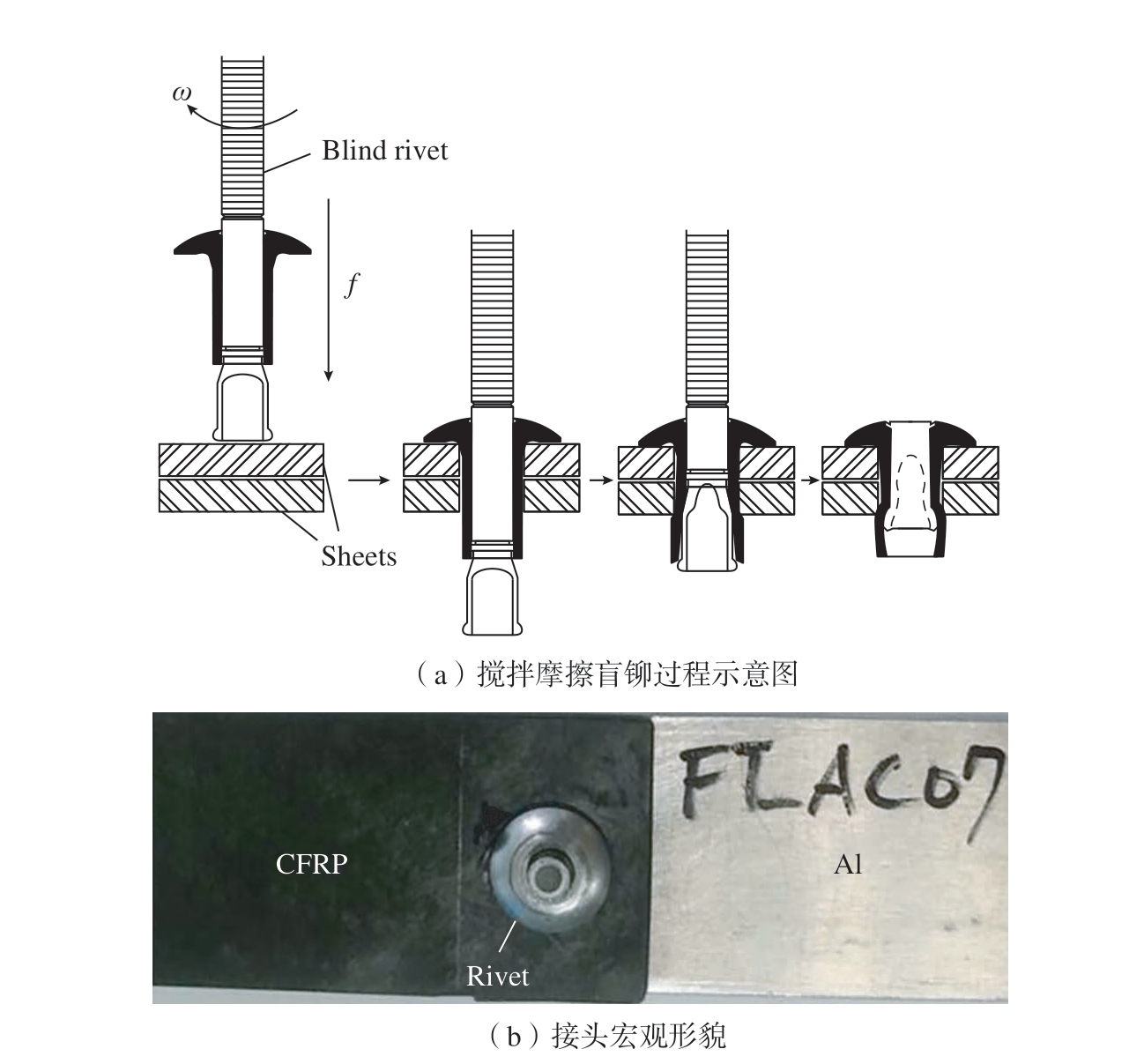

由于CFRP 与金属理化性质差异大,当CFRP 与金属只依靠界面之间的粘接作用连接时,很难获得高强高韧的异质接头。研究人员为了获得更高承载能力的CFRP 与金属异质接头,在基于摩擦焊的基础上探索了其他变种连接技术。美国通用汽车公司于2009 年开发出了搅拌摩擦盲铆技术(Friction stir blind riveting,FSBR)[23],该技术将FSW热效应与铆钉物理膨胀相结合,将高速旋转的铆钉向待焊工件侧移动直至穿过待焊工件,然后通过回抽芯轴使铆钉镦粗,将已发生塑性变形的工件连接在一起,其连接过程如图5所示[24]。Ali Khan[25]和Li[24,26]等将FSBR 应用于CFRP 与金属的连接,研究发现接头的拉伸剪切强度与主轴转速和进给速率的关系不大,与CFRP和铝合金的搭接顺序有关,当采用金属位于上层,CFRP 位于下层的搭接方式时,接头的承载能力优于CFRP在上层的搭接方式,这主要归功于旋转的铆钉先与金属工件相接触使其发生了塑性变形,铆钉与同材质的金属工件之间容易形成紧密连接的焊点。而当CFRP 位于上层时,铆钉先与CFRP 接触并使其熔化,但由于铆钉与CFRP 存在冶金不相容的问题,接头难以形成良好的冶金结合,使其内部存在弱结合的缺陷,导致接头承载能力弱。随后,研究者将接头在海洋环境中暴露腐蚀6 个月,发现接头能够保持与暴露腐蚀之前相媲美的承载能力。以上研究充分验证了FSBR 技术连接的可行性。

图5 搅拌摩擦盲铆连接过程和接头形貌[24]

Fig.5 Joining process and joint morphology of friction stir blind riveting[24]

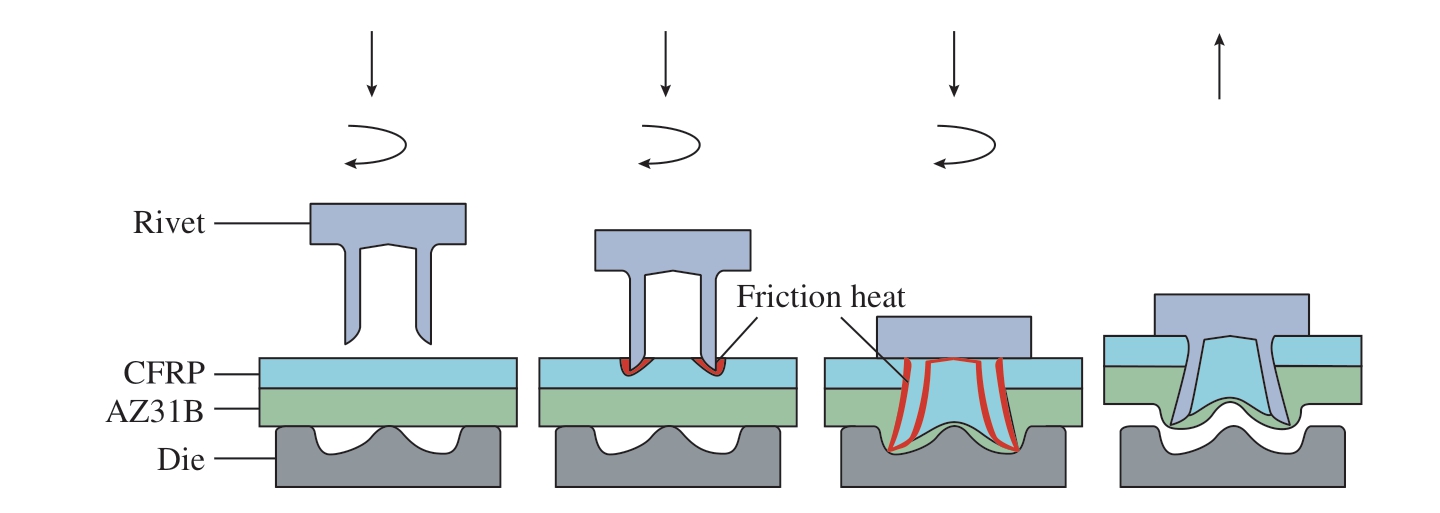

自冲铆接(Self-piercing riveting,SPR)是目前汽车制造业中应用较为广泛的机械连接工艺之一[27],Li等[28–29]在此基础上对铆钉多施加了旋转过程,通过将旋转的铆钉刺穿上层工件,而后在底模的作用下铆钉向外张开并与下层工件形成机械互锁。旋转的铆钉可与上层工件摩擦产热并使工件塑性变形,因此该技术也叫摩擦自冲铆接(Friction self-piercing riveting,FSPR),连接过程如图6 所示[30]。Lim 等[30–32]采用FSRP 技术探索了CFRP 与AZ31B 镁合金连接的可行性,研究发现,由于摩擦热和铆钉铆接作用,接头发生了良好的冶金结合和机械连接,如图7 所示[26],接头的拉伸剪切载荷达到5.18 kN,接头的破坏模式为AZ31B 拔出破坏,表明钢铆钉与AZ31B 和CFRP产生良好的结合。

图6 自冲铆接连接过程示意图[30]

Fig.6 Schematic diagram of FSPR process[30]

图7 自冲铆接接头显微组织[26]

Fig.7 Microstructure of FSPR joint[26]

通过上述讨论,针对CFRP 与金属异质结构高性能的需求,已有学者基于FSW 开展了工艺试验,并开发出了适用于连接CFRP 与金属的新技术。但其中一些技术的工艺过程十分复杂,因此如何实现连接技术的自动化并保证其运行的可靠性与稳定性是亟待解决的问题。

2 CFRP 与金属的连接机制

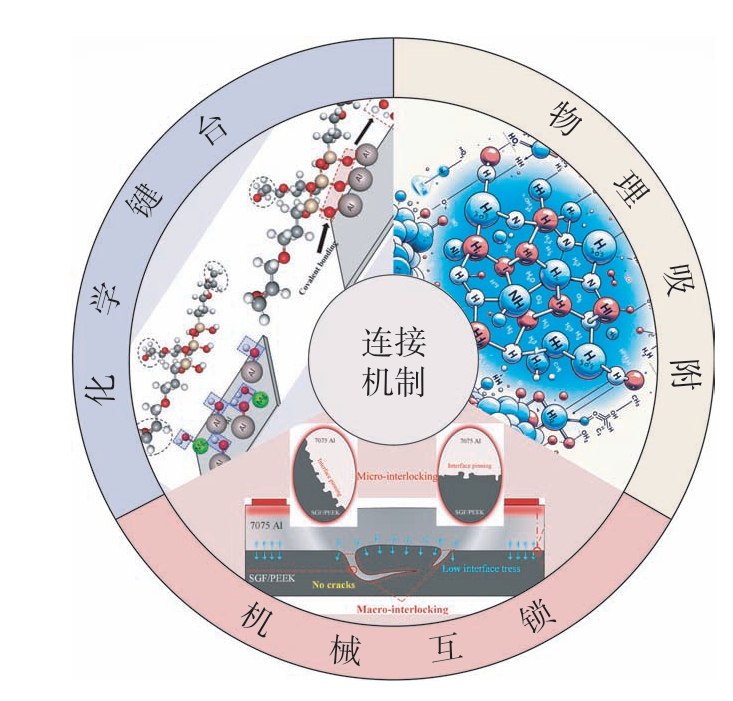

实际上,已经有不少学者对CFRP和金属的连接机制做了分析和总结[33–35],由于基体材料和连接方法不同,所涉及的连接机制也有所差异。总体来说,CFRP 与金属之间的连接主要依靠物理吸附、机械结合和化学键合。图8[16,28,36]为CFRP 与金属连接机制的总结。物理吸附主要包括范德华力和氢键,当聚合物分子与金属原子之间的距离小于分子间引力作用距离极限值时,界面处形成物理吸附作用。FSW 的热力耦合作用可以为CFRP 与金属的接头界面提供热量,促进化学反应的形成,同时在搅拌工具轴肩压力的作用下,CFRP 会陷入金属表面不平整的凹坑中形成机械互锁,因此在FSW 接头中机械结合和化学键合是CFRP与金属的主要连接方式。

图8 CFRP 与金属连接机制[16,28,36]

Fig.8 Joining mechanism of CFRP and metal[16,28,36]

2.1 机械结合

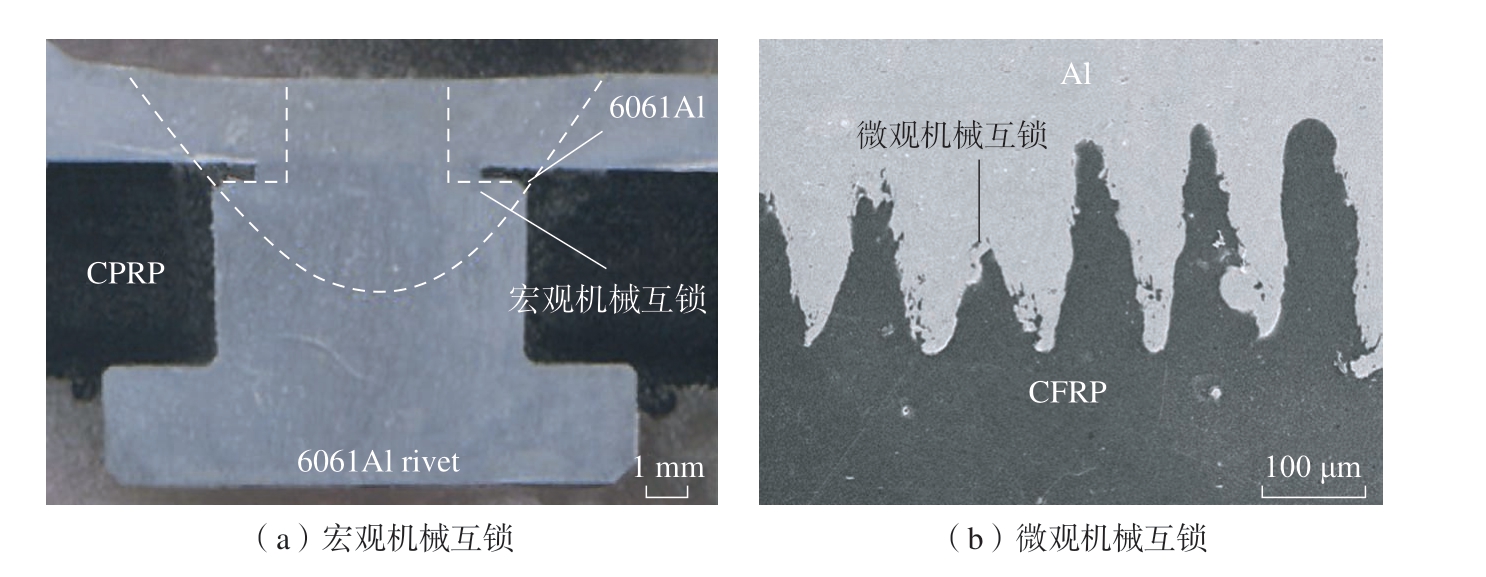

机械结合包括宏观机械互锁和微观机械互锁,如图9 所示[30,33]。宏观机械互锁是常见的结合机制,亦能为CFRP 与金属接头的连接强度提供保障。在工程设计中,常常使用铆接、螺栓连接、Z–pin 和榫接等机械连接方式连接CFRP 与金属。这些设计不依靠黏合剂的粘接作用,也不在界面发生冶金反应,而是在待连接板材上预制宏观沉孔等结构,通过铆钉、螺钉或其他紧固件将两板连接。这种结合方式由紧固件承担大部分外加载荷,由于物理机械互锁结构的存在,限制了母材之间的相对运动,接头更易于承受剪切和拉伸应力。

图9 两种机械互锁方式[30,33]

Fig.9 Two types of mechanical interlocking[30,33]

微观机械互锁是另一种提升CFRP 与金属异质接头承载能力的连接机制之一。相比于宏观机械互锁作用,微观机械互锁主要存在于接头界面附近,界面出现微纳尺度的咬合结构[37]。其形成原因是金属表面存在凹凸不平区域,在连接过程中CFRP 中的聚合物覆盖并嵌入在这些区域并起到锚定效应,从而实现微观机械互锁,其物理本质是通过锚定效应增加了两基材间的摩擦力。

通常情况下,实际工程中应力环境复杂多变,宏观机械互锁虽能保证接头具有较高的承载能力,但在局部会产生应力集中现象,接头容易失效。微观机械互锁仅依赖界面处的微纳咬合结构提供连接作用,很难满足接头的强度要求。因此需要引入化学键合保证CFRP 与金属异质接头的高可靠性。

2.2 化学键合

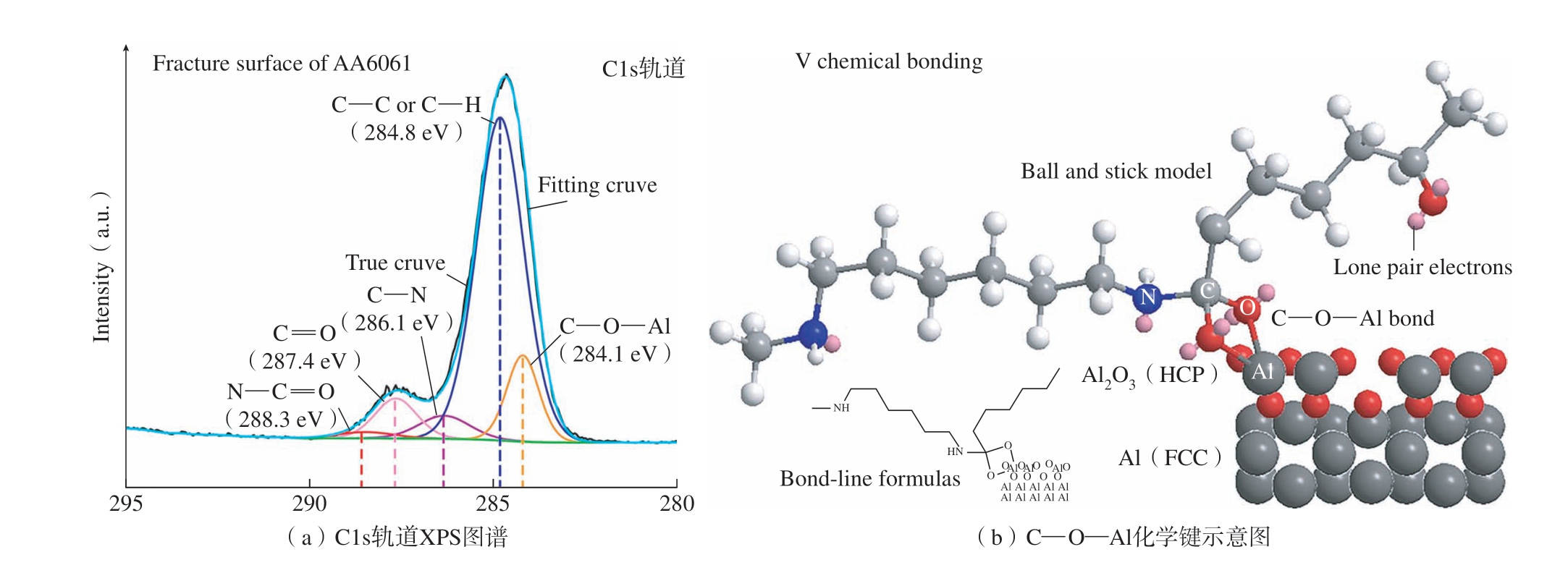

化学键合常见于胶接和一些焊接接头中,是通过金属或其氧化物的表面原子与聚合物表面活性官能团电荷的相互作用而形成新的化学键。Khodabakhshi 等[8]采用透射电子显微镜对CFRP 与AA5059 铝合金FSW 接头表征发现,界面附近形成了约10 nm 厚的反应层,虽然选区衍射分析不能确定其物相组成,但通过元素分布检测发现,反应层由Al、O 和C 元素组成,推测可能形成Al—O—C 化学键。Geng[36]和Liu[38]等在CFRP 与铝合金的搅拌摩擦点焊接头界面处观察到了非晶层和结晶层的过渡区,如图10 所示[38],并指出结合界面附近富集了大量的O和C 元素。学者们在CFRP 与其他金属的接头中同样观察到了结合界面附近有金属元素、O 和C 元素的富 集[15,39–42]。X 射 线 光 电 子 能 谱 仪(X-ray photoelectron spectroscopy,XPS)是用于表征材料表面化学组成和电子结构的检测手段,可获得材料表面化学键和电荷分布的信息,Hirchenhahn 等[43]对接头界面进行XPS 检测发现在CFRP 和纯铝的焊接过程中产生了Al—O—C 键,如图11 所示。文献[44–47]在CFRP 与铝合金接头断口表面也发现了新生成的Al—O—C 键。综合上述文献调研,可以推测在摩擦焊接过程中由于热效应界面满足了热力学条件,并且聚合物官能团中的C==O 化学键断裂与金属表面的氧化物发生反应生成新的M—O—C 化学键。此外,在摩擦焊过程中材料发生大塑性变形行为,这可能会降低反应所需的激活能。总之在热力耦合的作用下,诱导了CFRP 与金属在界面处发生反应,形成了化学键合效果。

图10 CFRP 与铝合金界面处高分辨透射电镜图像[38]

Fig.10 High-resolution transmission electron microscopy image at the interface between CFRP and aluminum alloy[38]

图11 CFRP 与铝合金异质接头XPS 分析[43]

Fig.11 XPS analysis of CFRP and aluminum alloy joint[43]

综合上述,当CFRP 与金属接头内存在机械结合和化学键合的协同作用时,才能确保异质结构具有较高的承载能力,使其满足服役条件。基材可通过表面改性技术,例如机械处理(打磨、抛光和喷砂等)、微结构加工、激光刻蚀、化学处理和电化学处理调控其表面形状结构或化学状态,从而增强机械结合和化学键合效果,有助于CFRP与金属的连接。

3 接头性能调控

根据上文可知,在CFRP 与金属的FSW 接头中主要依靠机械结合和化学键合来实现基材的连接,但由于异质材料的理化性质差异大,即使采用热输入较低的FSW 也难以解决接头内残余应力大和缺陷多等问题。目前,可先采用表面改性技术对基材表面进行处理,从而调整材料表面的纹理结构或化学状态,随后再通过FSW 技术连接CFRP 与金属,这样进一步强化了机械结合和化学作用,从而可增强FSW 接头的承载能力。

3.1 增强机械结合的技术

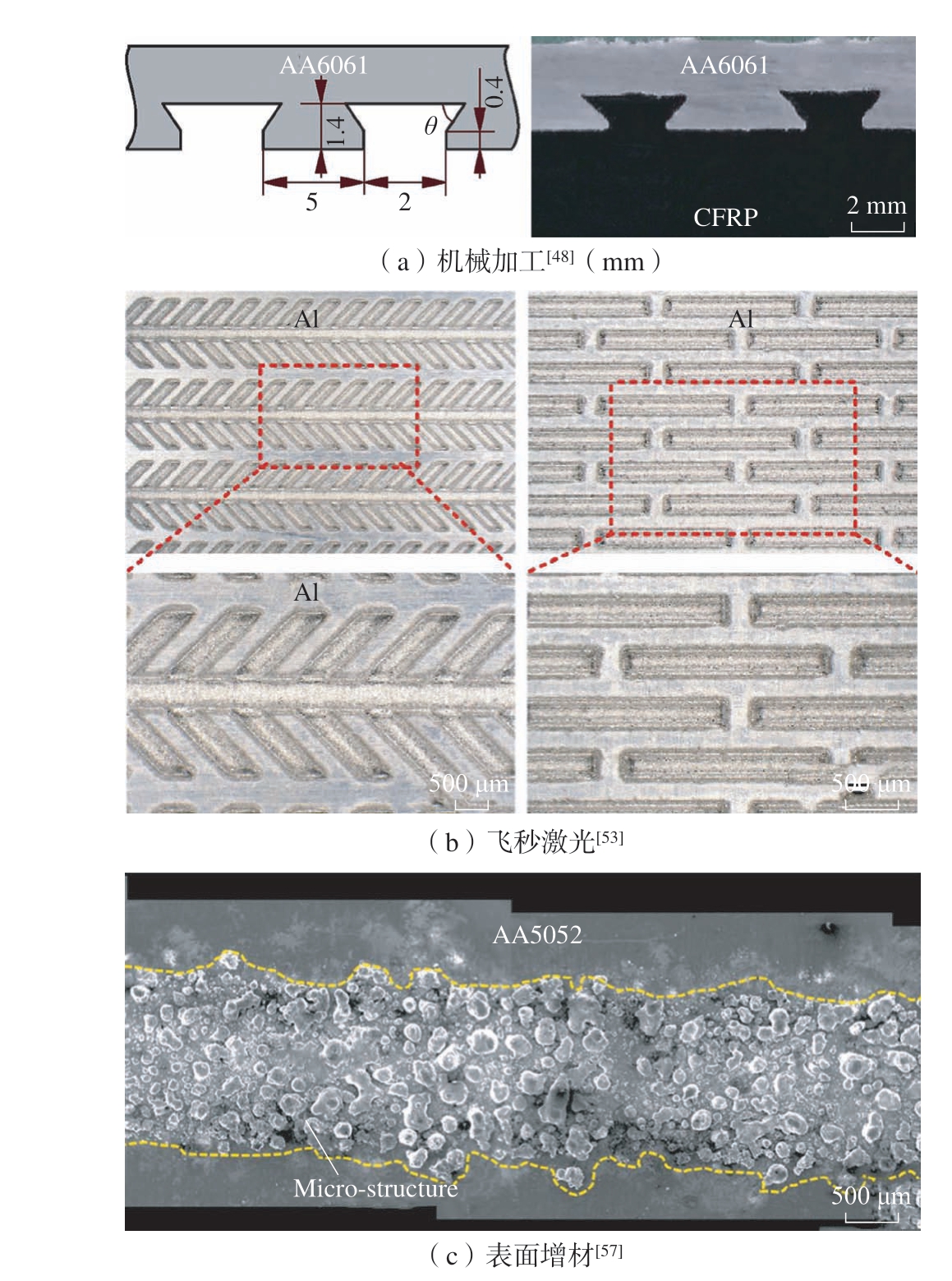

为达到增强机械结合的目的,可通过调控金属表面宏观结构或微结构来增强锚定效应,从而获得高强度接头。机械加工、激光预处理和表面增材技术等都可在材料表面制造形状各异的纹理结构。在金属表面通过机械加工的方式预制宏观沉孔能有效提高宏观机械互锁作用,Yan 等[48]先在铝合金板表面预制不同角度的凹槽,并在凹槽内填充矩形的基体材料GFRP,通过FLW 的方式将GFRP 与AA6061 铝合金连接。与无槽铝合金相比,表面开槽后大大提高了接头的拉伸剪切载荷和断裂位移,拉伸剪切强度从4.8 MPa提升至8.4 MPa,断裂位移由0.5 mm提高至2.0 mm。但通过宏观开槽后需严格控制焊接工艺参数,热输入过小时,填料与GFRP 之间的结合不完全;热输入过大时,填充材料熔化并被挤压至焊缝外部,导致在填充材料与GFRP 界面附近出现多孔层,降低接头力学性能。为了提升宏观机械互锁作用,大多数研究采用机械加工预制宏观沉孔的方法,但这会需要下层的CFRP 基材填充进沉孔中,导致了界面多孔层的出现,降低接头性能。因此,为了兼顾界面结构的连续稳定和接头具有较高的承载能力,学者们通过提升微观机械互锁作用来实现这一需求。飞秒激光技术能够在金属表面产生微小的凹凸结构,并改变金属表面状态,这些均有助于CFRP 与金属的高强连接[49–51]。Bi等[52]通过飞秒激光技术在AA6061铝合金表面构建了表面微结构和纳米颗粒的双尺度结构,表面微结构促进了微观机械互锁的形成,纳米颗粒使AA6061 铝合金表面发生超疏水现象,有利于聚合物铺展和黏附,随后在FLW 过程中双尺度结构有助于获得无空洞和裂纹缺陷的CFRP 与AA6061 铝合金界面,接头最大结合强度为19.40 MPa。飞秒激光技术可有针对地调控金属表面的纹理图案,是目前提升微观机械互锁作用最有效的方式之一。得益于此,有大量学者研究了飞秒激光技术对金属表面 状 态 的 影 响[53–56]。Suzuki[57–59]等提出增材制造微结构的方法来对铝合金表面进行预处理,该方法是采用激光照射的方式在AA5052 铝合金板上制备了Al–Ti–C 粉末层状结构,经过预处理后AA5052 表面产生大量颗粒状凸起,在FSW 焊接过程中,CFRP 中的聚合物进入到铝合金表面凹凸不平的孔隙中,增强机械互锁作用,从而提升了接头力学性能。图12[48,53,57]对不同处理方式后金属表面形貌进行了总结。

图12 不同预处理后金属表面形貌

Fig.12 Surface morphology of metal after different pretreatments

3.2 增强化学键合的技术

通过化学处理、接头界面过渡层引入及其他基材表面改性技术可增强化 学 键 合 作 用[60–61]。Zhang 等[42]通过对AA6061 铝合金表面进行化学修饰,获得了Al/γ–Al2O3·yH2O 层/AlOx·yH2O 原子团簇/PA66 的界面结构,γ–Al2O3·yH2O 层和AlOx·yH2O原子团簇的存在有利于C—O—Al化学键和氢键的形成,使接头强度达到30.2 MPa。当CFRP 基体材料中存在非极性官能团时,CFRP 几乎不与金属发生反应,很难获得有效的异质接头,Xue 等[62]通过在异质界面处加入PA6 中间层后,成功制备了拉伸剪切强度为20.9 MPa 的异质接头,这主要是因为PA6 中间层中的酰胺极性官能团(H—N—C==O)与铝合金表面氧化物(Al2O3)发生了反应,形成了新的C—O—Al 化学键。通过在异质接头中引入含有极性官能团的中间层这一方法,为实现含非极性官能团CFRP 与金属的异质材料连接提供了巧妙的设计思路。Tan 等[63]研究了CFRP 与含镀Cr 层低碳钢的界面结合特征,当CFRP 直接与低碳钢连接时,接头的断裂位置是在界面处,当对低碳钢镀一定厚度Cr 层时,接头的断裂位于CFRP 内部的气孔缺陷区,接头的剪切强度由9.3 MPa 增加至22.1 MPa。焊接过程中,钢表面的镀Cr层与CFRP 基体中的O 原子在界面处形成了Cr—O—PA6T 的化学键,而不含有镀层的钢与CFRP 在界面处未能生成任何形式的化学键。化学键的形成是CFRP 与金属接头强度提高的重要因素。在上述研究中,学者们着重于金属表面改性的策略,但改变CFRP 表面特性也是一个很好的选择。Bi 等[64]通过等离子体对CFRP 表面改 性,将H 和O 的杂原子引入CFRP 与AA6061 铝合金界面,重构界面化学结构,从而制造出具有较高强度的异质接头。引入的H 和O 杂原子与铝合金表面氧化膜上的Al 和O 发生反应,在界面处形成了大量Al—O 共价键和氢键,促进了化学结构的重建,使接头强度从8.8 MPa 提高到23.9 MPa。

为增强CFRP 与金属接头的承载能力,学者们已开展了大量基材表面改性技术的研究工作,但异质接头的力学性能仍不能达到实际工程应用的要求,未来应从界面连接机制出发,探索更适用于CFRP 与金属连接的表面改性技术。

4 结论

(1)搅拌摩擦焊因其焊接峰值温度低的独特优势适用于CFRP 与金属的连接,并且基于搅拌摩擦衍生出的变种技术可改善接头表面成形性,消除焊缝内部缺陷,获得良好力学性能的异质接头。

(2)物理吸附、机械结合和化学键合是CFRP 与金属之间的主要连接机制,物理吸附主要包括范德华力和氢键,连接效果较弱;机械结合包括宏观机械互锁和微观机械互锁;化学键合是通过金属或其氧化物的表面原子与聚合物表面活性官能团电荷的相互作用而形成新的化学键。当CFRP 与金属接头内存在机械结合和化学键合的协同作用时,才能保障接头具有较高的承载能力。

(3)通过探索合适的表面改性处理技术,采用不同的表面处理方法,构建不同的表面特性,可调控CFRP 与金属界面间的机械结合和化学键合作用,从而提升异质接头的结合强度。

(4)在未来,多种连接工艺的联合作用应成为重要的研究方向,单一的焊接、胶接和铆接连接技术是CFRP 与金属的有效连接途径,但单一连接技术很难保证结构件具有全面的服役性能,采用多种连接技术耦合的方式,发挥每种连接技术的优势,有望实现CFRP 与金属的高质量连接。

(5)现代装备中众多异质构件需要同时承受静态和动态载荷,因此接头的抗疲劳性能也应满足工程应用要求。但是CFRP 与金属接头疲劳性能的研究鲜有涉及,如何改善接头的抗疲劳性能仍面临较大的挑战。

(6)铝合金与CFPR 异质结构存在电位差大的问题,CFRP 与金属部件之间的电偶作用会加速铝合金部件的腐蚀,影响连接结构的可靠性和重要装备的安全性,因此有必要对铝合金与CFRP 接头的腐蚀机理和防腐措施进行深入研究。

[1]PRAMANIK A, BASAK A K, DONG Y, et al.Joining of carbon fibre reinforced polymer (CFRP) composites and aluminium alloys—A review[J].Composites Part A: Applied Science and Manufacturing, 2017, 101: 1–29.

[2]孟祥晨, 曹炳琪, 李玉龙, 等.聚合物与铝合金特异性材料搅拌摩擦焊[J].航空制造技术, 2021, 64(10): 30–40.MENG Xiangchen, CAO Bingqi, LI Yulong, et al.Dissimilar friction stir welding between polymers and aluminum alloys[J].Aeronautical Manufacturing Technology, 2021,64(10): 30–40.

[3]高禹, 李洋洋, 王柏臣, 等.先进树脂基复合材料在航空发动机上的应用及研究进展[J].航空制造技术, 2016, 59(21): 16–21.GAO Yu, LI Yangyang, WANG Baichen,et al.Application of advanced resin matrix composites in aeroengine and its research progress[J].Aeronautical Manufacturing Technology, 2016, 59(21): 16–21.

[4]陈祥宝, 张宝艳, 邢丽英.先进树脂基复合材料技术发展及应用现状[J].中国材料进展, 2009, 28(6): 2–12.CHEN Xiangbao, ZHANG Baoyan,XING Liying.Application and development of advanced polymer matrix composites[J].Materials China, 2009, 28(6): 2–12.

[5]张龙, 马冀君, 李锋伟, 等.碳纤维增强树脂基复合材料与金属材料的胶接及混合连接技术研究进展[J].西安航空学院学报,2022, 40(5): 44–57, 96.ZHANG Long, MA Jijun, LI Fengwei, et al.Research progress of bonding and hybrid connection technology between carbon fiber reinforced polymer and metal materials[J].Journal of Xi’an Aeronautical Institute, 2022,40(5): 44–57, 96.

[6]刘景麟, 吕赞, 王留芳.金属与复合材料搅拌摩擦搭接焊的研究现状[J].精密成形工程, 2020, 12(2): 77–83. LIU Jinglin, LÜ Zan, WANG Liufang.Research situation of friction stir lap welding between metal and composite materials[J].Journal of Netshape Forming Engineering, 2020,12(2): 77–83.

[7]张增焕, 刘红兵.航空领域热塑性纤维复合材料焊接技术发展研究[J].航空制造技术, 2015, 58(14): 72–75.ZHANG Zenghuan, LIU Hongbing.Research on the development of welding technology of fiber reinforced thermo plastics in the aviation field[J].Aeronautical Manufacturing Technology, 2015, 58(14): 72–75.

[8]KHODABAKHSHI F, HAGHSHENAS M, SAHRAEINEJAD S, et al.Microstructureproperty characterization of a friction-stir welded joint between AA5059 aluminum alloy and high density polyethylene[J].Materials Characterization, 2014, 98: 73–82.

[9]SHAHMIRI H, MOVAHEDI M,KOKABI A H.Friction stir lap joining of aluminium alloy to polypropylene sheets[J].Science and Technology of Welding and Joining,2017, 22(2): 120–126.

[10]LI M S, XIONG X H, JI S D, et al.Achieving high-quality metal to polymer-matrix composites joint via top-thermic solid-state lap joining[J].Composites Part B: Engineering,2021, 219: 108941.

[11]HUANG Y X, MENG X C, WANG Y H, et al.Joining of aluminum alloy and polymer via friction stir lap welding[J].Journal of Materials Processing Technology, 2018, 257:148–154.

[12]HUANG Y X, MENG X C, XIE Y M, et al.Joining of carbon fiber reinforced thermoplastic and metal via friction stir welding with co-controlling shape and performance[J].Composites Part A: Applied Science and Manufacturing, 2018, 112: 328–336.

[13]LIU F C, LIAO J, NAKATA K.Joining of metal to plastic using friction lap welding[J].Materials & Design, 2014, 54: 236–244.

[14]ABE H, CHUNG J C, MORI T, et al.The effect of nanospike structures on direct bonding strength properties between aluminum and carbon fiber reinforced thermoplastics[J].Composites Part B: Engineering, 2019, 172:26–32.

[15]WU L H, NAGATSUKA K,NAKATA K.Direct joining of oxygen-free copper and carbon-fiber-reinforced plastic by friction lap joining[J].Journal of Materials Science & Technology, 2018, 34(1): 192–197.

[16]NAGATSUKA K, YOSHIDA S,Tsuchiya A, et al.Direct joining of carbonfiber-reinforced plastic to an aluminum alloy using friction lap joining[J].Composites Part B:Engineering, 2015, 73: 82–88.

[17]GOUSHEGIR S M, DOS SANTOS J F, AMANCIO-FILHO S T.Influence of process parameters on mechanical performance and bonding area of AA2024/carbon-fiberreinforced poly(phenylene sulfide) friction spot single lap joints[J].Materials & Design, 2015,83: 431–442.

[18]DONG H G, TANG Z Y, LI P, et al.Friction stir spot welding of 5052 aluminum alloy to carbon fiber reinforced polyether ether ketone composites[J].Materials & Design,2021, 201: 109495.

[19]GOUSHEGIR S M, DOS SANTOS J F, AMANCIO-FILHO S T.Friction Spot Joining of aluminum AA2024/carbon-fiber reinforced poly(phenylene sulfide) composite single lap joints: Microstructure and mechanical performance[J].Materials & Design, 2014, 54:196–206.

[20]ESTEVES J V, GOUSHEGIR S M,DOS SANTOS J F, et al.Friction spot joining of aluminum AA6181–T4 and carbon fiberreinforced poly (phenylene sulfide): Effects of process parameters on the microstructure and mechanical strength[J].Materials & Design,2015, 66: 437–445.

[21]GONÇALVES J, DOS SANTOS J F, CANTO L B, et al.Friction spot welding of carbon fiber-reinforced polyamide 66 laminate[J].Materials Letters, 2015, 159: 506–509.

[22]ANDRÉ N M, GOUSHEGIR S M,DOS SANTOS J F, et al.Friction Spot Joining of aluminum alloy 2024–T3 and carbon-fiberreinforced poly (phenylene sulfide) laminate with additional PPS film interlayer: Microstructure,mechanical strength and failure mechanisms[J].Composites Part B: Engineering, 2016, 94:197–208.

[23]GAO D L, ERSOY U, STEVENSON R, et al.A new one-sided joining process for aluminum alloys: Friction stir blind riveting[J].Journal of Manufacturing Science and Engineering, 2009, 131(6): 061002.

[24]MIN J Y, LI Y Q, LI J J, et al.Friction stir blind riveting of carbon fiber-reinforced polymer composite and aluminum alloy sheets[J].The International Journal of Advanced Manufacturing Technology, 2015, 76(5): 1403–1410.

[25]ALI KHAN H, WANG W M, WANG K F, et al.Investigation of mechanical behavior of dissimilar material FSBR joints exposed to a marine environment[J].Journal of Manufacturing Processes, 2019, 37: 376–385.

[26]LI S X, ALI KHAN H, HIHARA L H, et al.Corrosion behavior of friction stir blind riveted Al/CFRP and Mg/CFRP joints exposed to a marine environment[J].Corrosion Science,2018, 132: 300–309.

[27]HUANG Z C, LI H Z, JIANG Y Q.Low-velocity impact response of self-piercing riveted carbon fiber reinforced polymer-AA6061T651 hybrid joints[J].Composite Structures, 2023, 315: 116983.

[28]LI Y B, WEI Z Y, WANG Z Z, et al.Friction self-piercing riveting of aluminum alloy AA6061–T6 to magnesium alloy AZ31B[J].Journal of Manufacturing Science and Engineering, 2013, 135(6): 061007.

[29]LIU X, LIM Y C, LI Y B, et al.Effects of process parameters on friction selfpiercing riveting of dissimilar materials[J].Journal of Materials Processing Technology,2016, 237: 19–30.

[30]LIM Y C, CHEN J, JUN J, et al.Mechanical and corrosion assessment of friction self-piercing rivet joint of carbon fiberreinforced polymer and magnesium alloy AZ31B[J].Journal of Manufacturing Science and Engineering, 2021, 143(3): 031006.

[31]LIM Y C, JUN J, LEONARD D N, et al.Study of galvanic corrosion and mechanical joint properties of AZ31B and carbon-fiberreinforced polymer joined by friction selfpiercing riveting[J].Journal of Magnesium and Alloys, 2022, 10(2): 400–410.

[32]LI Y, LIM Y C, CHEN J, et al.Mechanical joint performances of friction selfpiercing riveted carbon fiber reinforced polymer and AZ31B Mg alloy[J].Journal of Magnesium and Alloys, 2022, 10(12): 3367–3379.

[33]刘煜纯, 赵洪运, 周宝升, 等.金属/聚合物基于摩擦连接技术研究现状[J].航空学报, 2022, 43(4): 525016.LIU Yuchun, ZHAO Hongyun, ZHOU Baosheng, et al.A review on friction-based metal/polymer joining technologies[J].Acta Aeronautica et Astronautica Sinica, 2022, 43(4):525016.

[34]LAMBIASE F, PAOLETTI A, GROSSI V, et al.Analysis of loads, temperatures and welds morphology in FSW of polycarbonate[J].Journal of Materials Processing Tech, 2018, 266:639–650.

[35]HUANG Y X, MENG X C, XIE Y M, et al.New technique of friction-based filling stacking joining for metal and polymer[J].Composites Part B: Engineering, 2019, 163:217–223.

[36]GENG P H, MA H, LI W H, et al.Improving bonding strength of Al/CFRTP hybrid joint through modifying friction spot joining tools[J].Composites Part B: Engineering, 2023,254: 110588.

[37]TAN C W, SU J H, LIU Y F, et al.Enhanced interfacial bonding strength of laser bonded titanium alloy/CFRTP joint via hydrogen bonds interaction[J].Composites Part B: Engineering, 2022, 239: 109966.

[38]LIU H H, TARIQ N U H, REN Y P,et al.Beneficial role of the continuous powder oxide film in establishing chemical bonding at cold sprayed Al coating/PEEK substrate interface[J].Applied Surface Science, 2022,601: 154234.

[39]OTA E, MATSUDA T, SHOJI H,et al.Friction stir spot welding of aluminum and carbon fiber reinforced thermoplastic using hybrid surface treatment improving interfacial properties[J].Materials & Design, 2021, 212:110221.

[40]ARKHURST B M, SEOL J B, LEE Y S, et al.Interfacial structure and bonding mechanism of AZ31/carbon-fiber-reinforced plastic composites fabricated by thermal laser joining[J].Composites Part B: Engineering,2019, 167: 71–82.

[41]ZOU X, CHEN K, YAO H N, et al.Chemical reaction and bonding mechanism at the polymer-metal interface[J].ACS Applied Materials & Interfaces, 2022, 14(23): 27383–37396.

[42]WANG S Y, WANG W Q, XU Y X, et al.Enhancing bonding synergy and mechanical response of metal/composite hybrid joints through physicochemical surface pretreatment[J].Journal of Materials Processing Technology, 2023, 315: 117923.

[43]HIRCHENHAHN P, AL SAYYAD A, BARDON J, et al.Highlighting chemical bonding between nylon–6.6 and the native oxide from an aluminum sheet assembled by laser welding[J].ACS Applied Polymer Materials,2020, 2(7): 2517–2527.

[44]LIU F C, DONG P, LU W, et al.On formation of Al O C bonds at aluminum/polyamide joint interface[J].Applied Surface Science, 2019, 466: 202–209.

[45]WANG S Y, XU Y X, WANG W Q,et al.Enhancing interfacial bonding in friction stir lap welding of light metal and carbon fiber reinforced polymer composite[J].Journal of Manufacturing Processes, 2022, 83: 729–741.

[46]REN S D, MA Y W, SAEKI S, et al.Fracture mechanism and strength evaluation of Al5052/CFRP joint produced by coaxial oneside resistance spot welding[J].Composite Structures, 2020, 252: 112766.

[47]HAN S C, WU L H, JIANG C Y, et al.Achieving a strong polypropylene/aluminum alloy friction spot joint via a surface laser processing pretreatment[J].Journal of Materials Science & Technology, 2020, 50: 103–114.

[48]YAN Y F, SHEN Y F, LEI H B,et al.Friction lap welding AA6061 alloy and GFR nylon: Influence of welding parameters and groove features on joint morphology and mechanical property[J].Journal of Materials Processing Technology, 2020, 278: 116458.

[49]S A N D E E P R, M U R A L I NAGARAJAN B, KAMLESH KUMAR S, et al.Strategies to improve joint strength of friction lap welded AA7475/PPS hybrid joint with surface pre-treatment on AA7475[J].Materials Letters, 2023, 333: 133561.

[50]WANG S Y, WANG W Q, XU Y X, et al.Effect of nanosecond pulsed laser parameters on texturing formation of metallic surface: Experiment and modelling[J].Journal of Materials Research and Technology, 2023,26: 7775–7788.

[51]JIANG C Y, WU L H, LIU F C,et al.Achieving a strong friction-lap joint of continuous carbon-fiber-reinforced plastic/aluminum alloy via a surface laser-processing pretreatment[J].Advanced Engineering Materials, 2023, 25(19): 2300034.

[52]BI X Y, WANG Z M, XU M J, et al.Femtosecond laser fabricated micro/nano interfacial structures to strengthen CFRPEEK/A6061–T6 FLJ hybrid joints[J].Composites Part B: Engineering, 2022, 231: 109540.

[53]BU H C, LI X, LI B B, et al.Enhanced interfacial joining strength of laser wobble joined 6061–T6 Al alloy/CFRTP joint via interfacial bionic textures pre-construction[J].Composites Part B: Engineering, 2023, 261:110787.

[54]WU L H, XIAO B L, NAGATSUKA K, et al.Achieving strong friction lap joints of carbon-fiber reinforced plastic and metals by modifying metal surface structure via laser-processing pretreatment[J].Composite Structures, 2020, 242: 112167.

[55]WANG W Q, WANG S Y, ZHANG X G, et al.Enhanced aluminum alloy-polymer friction stir welding joints by introducing micro-textures[J].Materials Letters, 2021, 295:129872.

[56]WANG Z M, BI X Y, LIU B S,et al.Adhesion enhancement of PEEK/6161–T6 FLJ joints via laser surface modification[J].Composites Part B: Engineering, 2021, 216:108797.

[57]IWATA K, SUZUKI A, KIM S G,et al.Enhancing the solid-state joinability of A5052 and CFRTP via an additively manufactured micro-structure[J].Journal of Materials Processing Technology, 2022, 306:117629.

[58]KIM S G, SUZUKI A, TAKATA N, et al.Joining of metals and polymers using powder metallurgy with laser irradiation[J].Journal of Materials Processing Technology,2019, 270: 1–7.

[59]KIM S G, SUZUKI A, TAKATA N,et al.Effect of hot-press thermal history on joint strength of A5052/polyamide–6 hybrid structure via a porous layer[J].Journal of Materials Processing Technology, 2020, 276: 116388.

[60]LIU Y C, ZHOU L, ZHANG T,et al.Comprehensive influence of silane layer and interfacial thermo-mechanical effect on joining mechanism of silane pretreated Al/CFRP FSLW joint: FEA and experiment[J].Journal of Manufacturing Processes, 2023 108: 565–587.

[61]CHOI J W, MORISADA Y, LIU H H, et al.Dissimilar friction stir welding of pure Ti and carbon fibre reinforced plastic[J].Science and Technology of Welding and Joining, 2020,25(7): 600–608.

[62]XUE C, HAN S C, JIANG C Y,et al.Achieving high strength friction lap spot joints of carbon fiber reinforced thermosetting composite to aluminum alloy with additional thermoplastic interlayer[J].Thin-Walled Structures, 2023, 193: 111239.

[63]TAN X H, SHAN J G, REN J L.Effects of cr plating layer on shear strength and interface bonding characteristics of mild steel/CFRP joint by laser heating[J].Acta Metallurgica Sinica, 2013, 49(6): 751.

[64]BI X Y, LI Y, XU M J, et al.Heteroatom introduction to reconstruct interfacial chemical structures for high-reliability CFRTP/A6061–T6 hybrid structures[J].ACS Applied Materials & Interfaces, 2023, 15(27):33119–33131.