近年来,我国航空航天、军工武器等高端领域结构正向高可靠性、轻量化、高强化等极端服役性能发展,钛合金因其比强度高、无磁性、耐腐蚀、耐高温等优异性能,成为结构件的首选材料[1–4]。搅拌摩擦焊(FSW)是一种固相连接方法,焊接过程中相对温度较低,不会将待焊金属熔化,因此可以避免产生常规熔焊缺陷[5–7]。但是,由于钛合金具有热传导率低、化学活性高、高强度和高熔点[8]等特点,同时在FSW 焊接过程中热输入量较高[9],因此需要搅拌头具有足够的强度及耐疲劳、耐磨性能。目前焊接钛合金,常选用聚晶立方氮化硼(PCBN)、钨铼(W–Re)等材料制作的搅拌头[10–11],虽可保证焊接质量且搅拌头磨损轻微,但是价格昂贵、加工困难。使用价格低廉(仅为W–Re 成本的1/10)的镍基高温合金(DZ22)[12]制作的搅拌头,虽然加工简便,但是搅拌头容易磨损,使用寿命较短。

FSW 是一个高温高压的焊接过程,长距离焊接后搅拌头将出现严重磨损,常见的搅拌头磨损机理包括:磨粒磨损、黏结磨损、扩散磨损和氧化磨损[13–14]。Amirov 等[15]选用镍基高温合金搅拌头对2.5 mm 厚纯钛板进行搅拌摩擦焊接,结果表明,搅拌头表面黏结大量钛合金,其磨损机制为黏结磨损。Wu 等[16]用PCBN搅拌头对4 mm 厚TC4 钛合金板进行搅拌摩擦焊接,研究不同焊接长度下搅拌头的磨损情况,发现搅拌头的磨损机理为机械磨损和扩散磨损。因钛合金黏性较大,搅拌摩擦焊的工艺适应性较差。为此,学者们尝试在搅拌头表面沉积硬质涂层,以加强其耐磨性,提高搅拌头的使用寿命。Batalha 等[17]使用物理气相沉积(PVD)技术在WC–Co 高温合金搅拌头表面沉积AlCrN 基涂层,然后对4 mm 厚TC4 钛合金板进行FSW 试验,结果表明,在焊接100 mm 后,由于搅拌头在高温高压的环境中发生严重磨损,搅拌针端部断裂且涂层完全消失,搅拌头上出现钛合金黏结,发生黏结磨损,同时黏结与涂层反应发生了扩散磨损。为了研究涂层对钛合金搅拌摩擦焊搅拌头磨损性能的影响,提高搅拌头的使用寿命,本试验选用无涂层搅拌头和AlCrN 涂层搅拌头(搅拌头材料均为DZ22)对2 mm厚TC4 钛合金板材进行FSW 对接试验,对比分析接头成形和力学性能,研究涂层对搅拌头的使用寿命的影响及其磨损机理,为钛合金FSW工艺的推广应用提供参考。

1 试验及方法

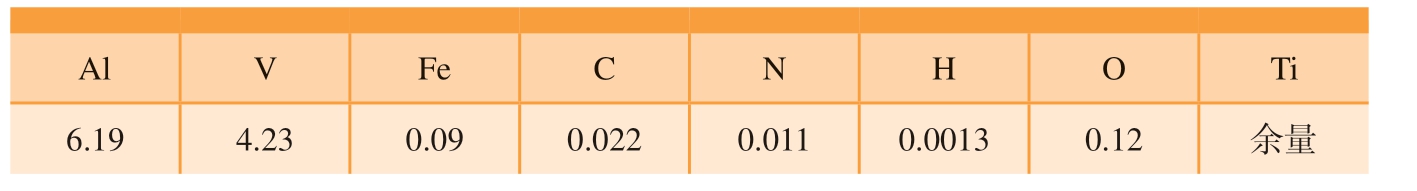

本试验材料选用多重热轧退火态TC4钛合金板材,尺寸为160 mm×60 mm×2 mm,其化学成分如表1所示。焊接设备选用贵州航天天马机电科技有限公司自主研发设计的三维并联搅拌摩擦焊装备,型号为FSW2840X240。

表1 TC4 钛合金的化学成分(质量分数)

Table 1 Chemical composition of TC4 titanium alloy (mass fraction) %

Al V Fe C N H O Ti 6.19 4.23 0.09 0.022 0.011 0.0013 0.12 余量

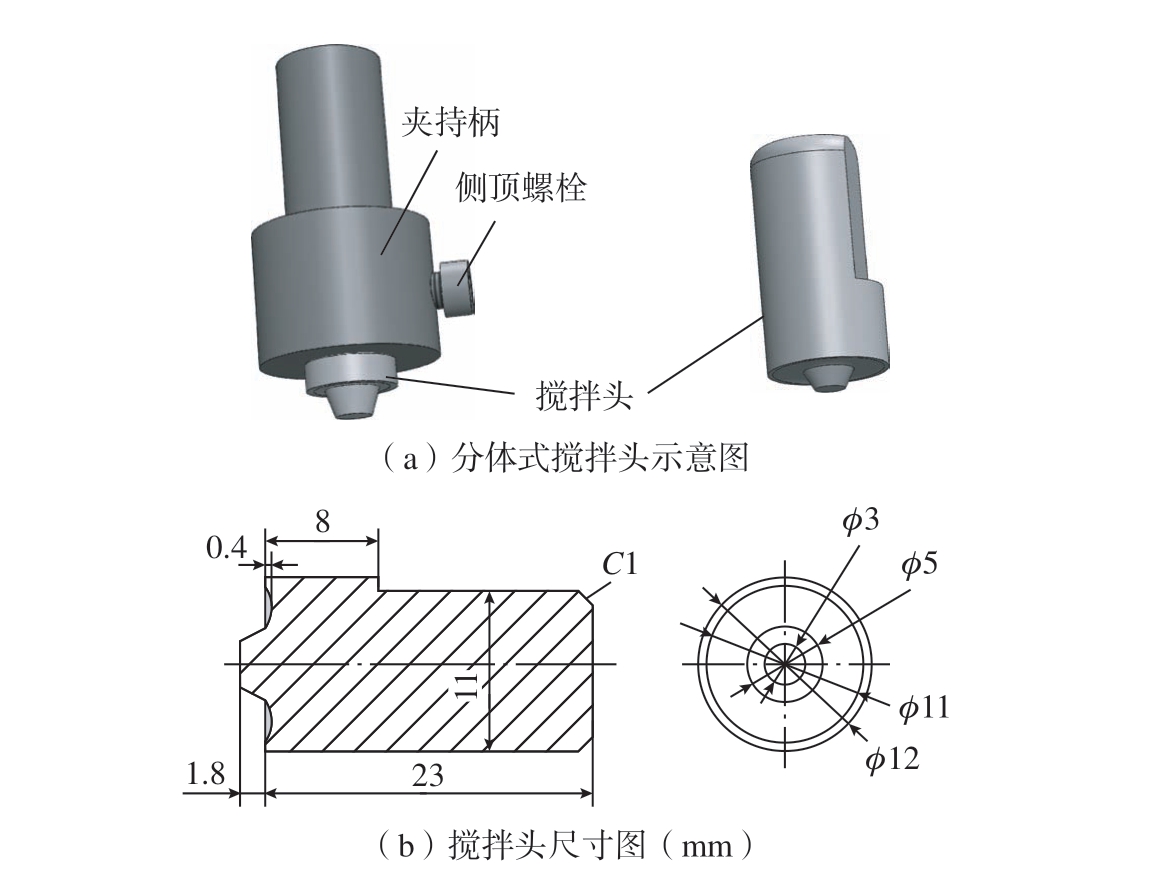

搅拌头的材料选择镍基高温合金DZ22,其化学成分如表2 所示。为节约原材料和机加工成本并兼顾搅拌头更换的便捷性,本试验搅拌头选用分体式设计,即搅拌针与轴肩采用一体式搅拌头,与焊接设备连接段选用H13 钢(淬火态)制备的夹持柄,当搅拌头发生磨损无法使用后,只需更换搅拌头即可。搅拌头形状为普通圆台内凹形轴肩搅拌头,其中轴肩直径为12 mm,内凹弧面深度为0.4 mm,搅拌针根部直径为5 mm,端部直径为3 mm,搅拌针长1.8 mm,如图1 所示。使用PVD 技术在搅拌头表面沉积3 μm 厚AlCrN 涂层。

图1 搅拌头示意图

Fig.1 Schematic diagram of the welding tool

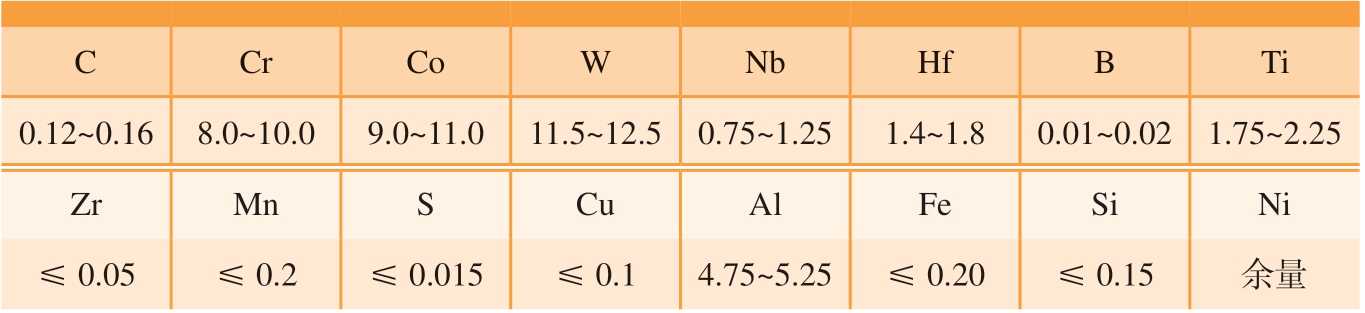

表2 DZ22 搅拌头的化学成分(质量分数)

Table 2 Chemical composition of DZ22 welding tool (mass fraction) %

C Cr Co W Nb Hf B Ti 0.12~0.16 8.0~10.0 9.0~11.0 11.5~12.5 0.75~1.25 1.4~1.8 0.01~0.02 1.75~2.25 Zr Mn S Cu Al Fe Si Ni≤0.05 ≤0.2 ≤0.015 ≤0.1 4.75~5.25 ≤0.20 ≤0.15 余量

试验采用对接的接头形式,焊接方向与板材轧制方向平行。焊前使用砂纸打磨待焊板材的对接区域,打磨完成后,使用丙酮和酒精擦拭待焊板材除去表面油污,再进行对接装配,并在装配好的两板对接中线上预制起焊孔,其直径为4 mm,深度为1.8 mm。固定焊接工艺参数:焊接速度为200 mm/min,搅拌头旋转速度为200 r/min,倾斜角为2.5°,轴肩下压量为0.15 mm。焊接时,采用多头喷管对搅拌头及待焊表面进行局部氩气保护。

采用3D 影像测量仪分别对焊接前后搅拌头的轮廓、搅拌针长度和轴肩内凹曲面深度进行测量,通过式1[18]对搅拌头磨损率进行量化分析,以观察其磨损程度。

式中,Li 为搅拌头初始长度,mm;Lf为焊后搅拌头长度,mm;Wear%为搅拌头磨损率。

通过扫描电镜(SEM)、能谱仪(EDS)对接头横截面以及搅拌头的剖面进行检测。分别截取了不同焊接长度下的接头的横截面进行分析,因试板长度为160 mm,单对板的有效焊接长度为150 mm,选择了多块板,多次累计的焊接长度作为有效的焊接长度。搅拌头剖面的加工方法:沿搅拌针端面中心线处向下线切割8 mm,再向外切割6 mm,制成搅拌头横截面金相试样。

2 结果与讨论

2.1 焊缝横截面形貌

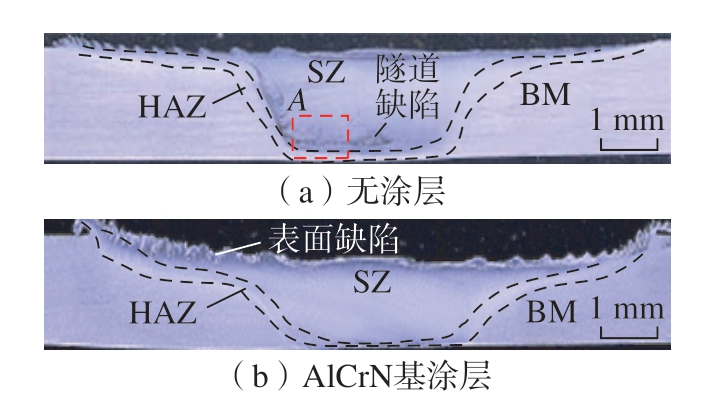

图2(a)为使用无涂层搅拌头焊接300 mm 后焊缝横截面形貌,图2(b)为使用带AlCrN 涂层搅拌头焊接800 mm 后焊缝横截面形貌。由图2(a)可见,当焊接长度为300 mm 时,焊缝中出现隧道型缺陷。而采用带AlCrN 涂层搅拌头焊接800 mm 后,焊缝内部仍未出现孔洞型缺陷,如图2(b)所示。由此可见,搅拌头上的AlCrN 涂层一定程度上可以减少隧道型缺陷出现。隧道型缺陷通常是由于塑性金属流动不充分导致。分析认为,在焊接300 mm 时,无涂层搅拌头已经有磨损,使得搅拌头的外形尺寸减小,导致塑性金属填充不充分。然而,如图2(b)中的SZ区域宽度明显大于图2(a)中的SZ区域,且厚度方向减薄,应该是搅拌头镦粗的结果,明显不同于常理,说明AlCrN 涂层的添加使磨损机理发生变化。

图2 有/无涂层搅拌头焊后接头横截面形貌

Fig.2 Cross-sectional morphology of the joints after welding with and without coated welding tool

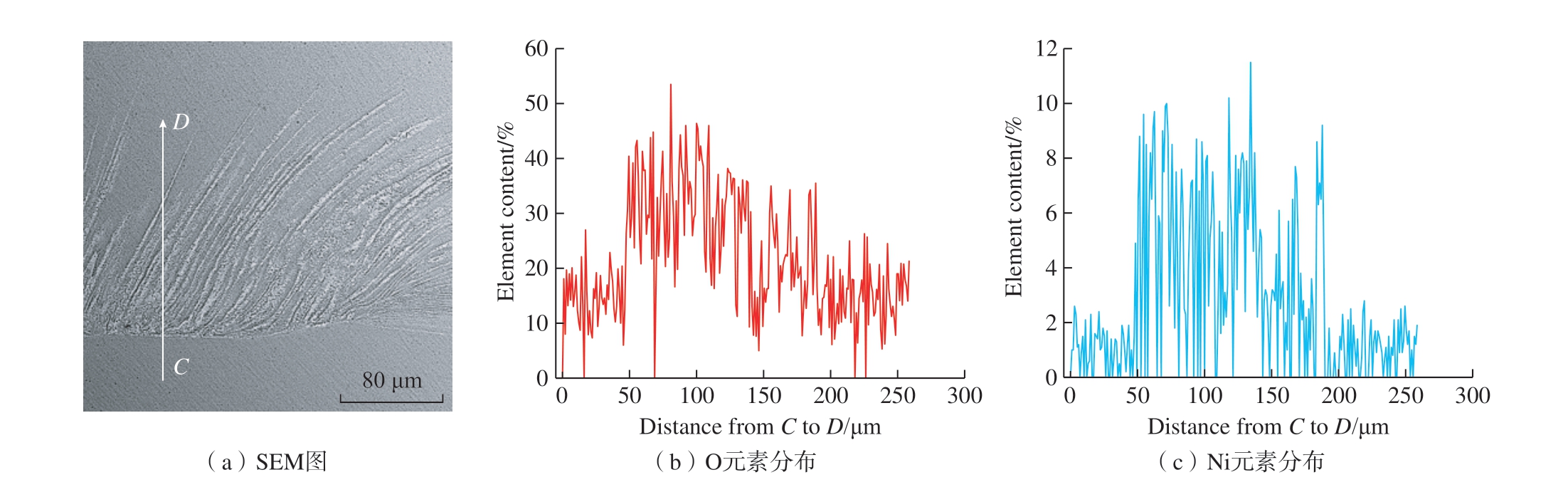

根据前文分析,采用无涂层搅拌头在搅拌摩擦焊接TC4 时,易发生磨损,为了研究磨损后搅拌头材料的流向,对图2(a)中的A 区域进行SEM 观察和EDS 线扫描,如图3 所示。从图3(a)可以看出焊缝中出现白色絮状物,白色絮状物无规则地镶嵌在焊缝中,形成条状带结构。通过图3(a)中CD 段的EDS 线扫描,可以发现,当扫描到白色絮状物区域时,O、Ni 元素将会急速上升,O和Ni 元素的质量分数在最高处分别达到55.3%、11.89%。因为,在整个焊接体系中,只有DZ22 搅拌头含有Ni 元素,分析认为这与搅拌头的磨损有关。在高温高压的焊接过程中,DZ22 搅拌头材料磨损脱落,这也印证了使用无涂层搅拌头,在焊接300 mm 长后焊缝中就出现隧道缺陷的原因。

图3 图2(a)中A 区域SEM 图及EDS 线扫描图

Fig.3 SEM and EDS line scan of area A in Fig.2(a)

2.2 接头力学性能

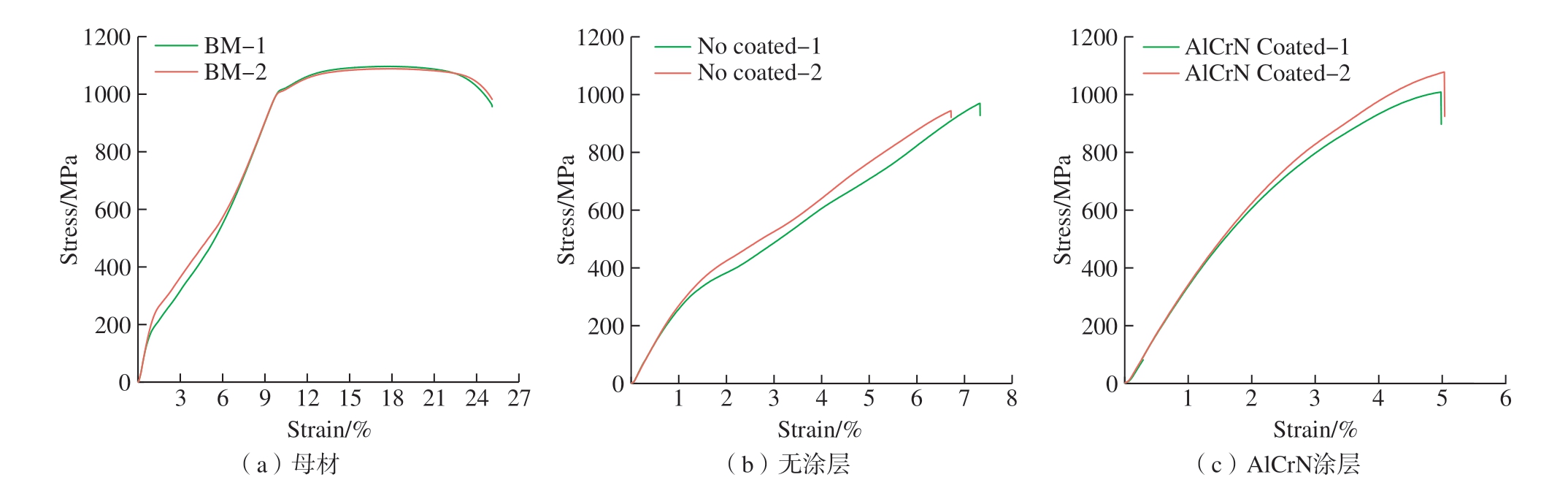

图4 为母材及有/无使用涂层搅拌头焊后接头应力–应变曲线,其中无涂层搅拌头的焊接长度为600 mm,带AlCrN 涂层搅拌头的焊接长度为800 mm。使用无涂层、AlCrN基涂层搅拌头焊后接头的抗拉强度分别为956.95 MPa 和1041.30 MPa,分别达到母材的87.60%、95.32%。使用无涂层搅拌头进行焊接,焊接300 mm 长时已经出现了隧道缺陷,如图2(a)所示,在焊接600 mm 时,接头的抗拉较低。但是,使用AlCrN涂层搅拌头,在焊接800 mm 后,其接头的抗拉强度仍可达到母材的95%以上,很明显AlCrN 涂层可以延长搅拌头的使用寿命。但从图4(b)和(c)的应力–应变曲线可见,搅拌摩擦焊接头的延伸率变差。分析认为,这主要跟焊缝缺陷有关,采用无涂层搅拌头焊接,易产生隧道缺陷;采用AlCrN 基涂层搅拌头焊接,则使得横截面减薄,同时产生表面缺陷,如图2(b)所示。因缺陷的存在,使得受力横截面发生突变,产生应力集中,导致脆性断裂。

图4 母材及有/无使用涂层搅拌头焊后接头应力–应变曲线

Fig.4 Stress–strain curves of the base metal and the joints after welding with and without coated welding tool

2.3 搅拌头磨损情况

图5 为有/无涂层搅拌头焊后搅拌针宏观形貌图,使用无涂层搅拌头焊接600 mm 后,搅拌针外轮廓明显“变瘦”,搅拌针端部出现大量黏结,搅拌头已无法正常使用。AlCrN基涂层搅拌头在搅拌针端部出现微量黏结,外轮廓除在搅拌针根部位置缩减外,其余位置几乎未发生变化。

图5 焊接前后搅拌针的宏观形貌

Fig.5 Macroscopic morphology of tool-pin before and after welding

有/无涂层搅拌头焊后轴肩宏观形貌如图6 所示,搅拌头轴肩处都出现严重的磨粒磨损和黏结磨损,轴肩表面沟槽密布并且出现大面积剥落,同时表面都出现不同程度的氧化现象。由于钛合金化学活性活跃,在高温情况下很容易与焊接环境中残留的H2、O2、N2 发生反应形成硬而脆的外皮[19],从而加剧搅拌头的磨损。通过对比图6(a)和(b),AlCrN 基涂层搅拌头的氧化程度较小,涂层可以抑制钛合金的黏结,减少搅拌头的黏结磨损。

图6 焊后轴肩的宏观形貌

Fig.6 Macroscopic morphology of the welding tool shoulder

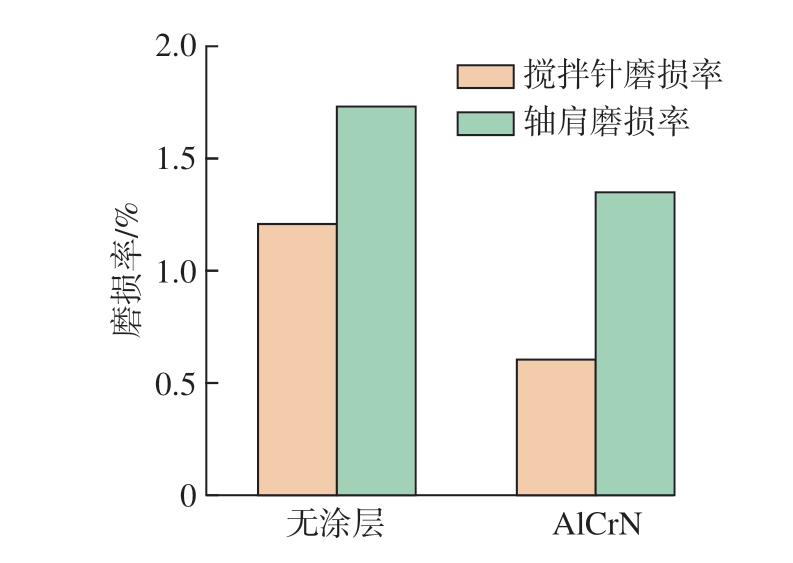

通过式(1)计算搅拌针、轴肩的磨损率,对搅拌头的磨损进行定量分析,计算结果如图7 所示。无涂层搅拌头在焊接600 mm 后,搅拌针长度缩短0.3 mm,磨损率为1.21%;轴肩深度缩短0.41 mm,磨损率为1.74%。AlCrN 基涂层搅拌头在焊接800 mm后,搅拌针长度缩短0.15 mm,磨损率为0.6%;轴肩深度缩短0.31 mm,磨损率为1.35%。在多焊接200 mm的情况下,AlCrN 涂层使得搅拌头上搅拌针和轴肩的磨损率分别减少50.41%和22.41%。很明显,AlCrN涂层能够有效延长搅拌头的使用寿命。

图7 有/无涂层搅拌头焊后搅拌头磨损率

Fig.7 Tool wear rate after welding with or without coated tool

2.4 焊后搅拌头的横截面形貌

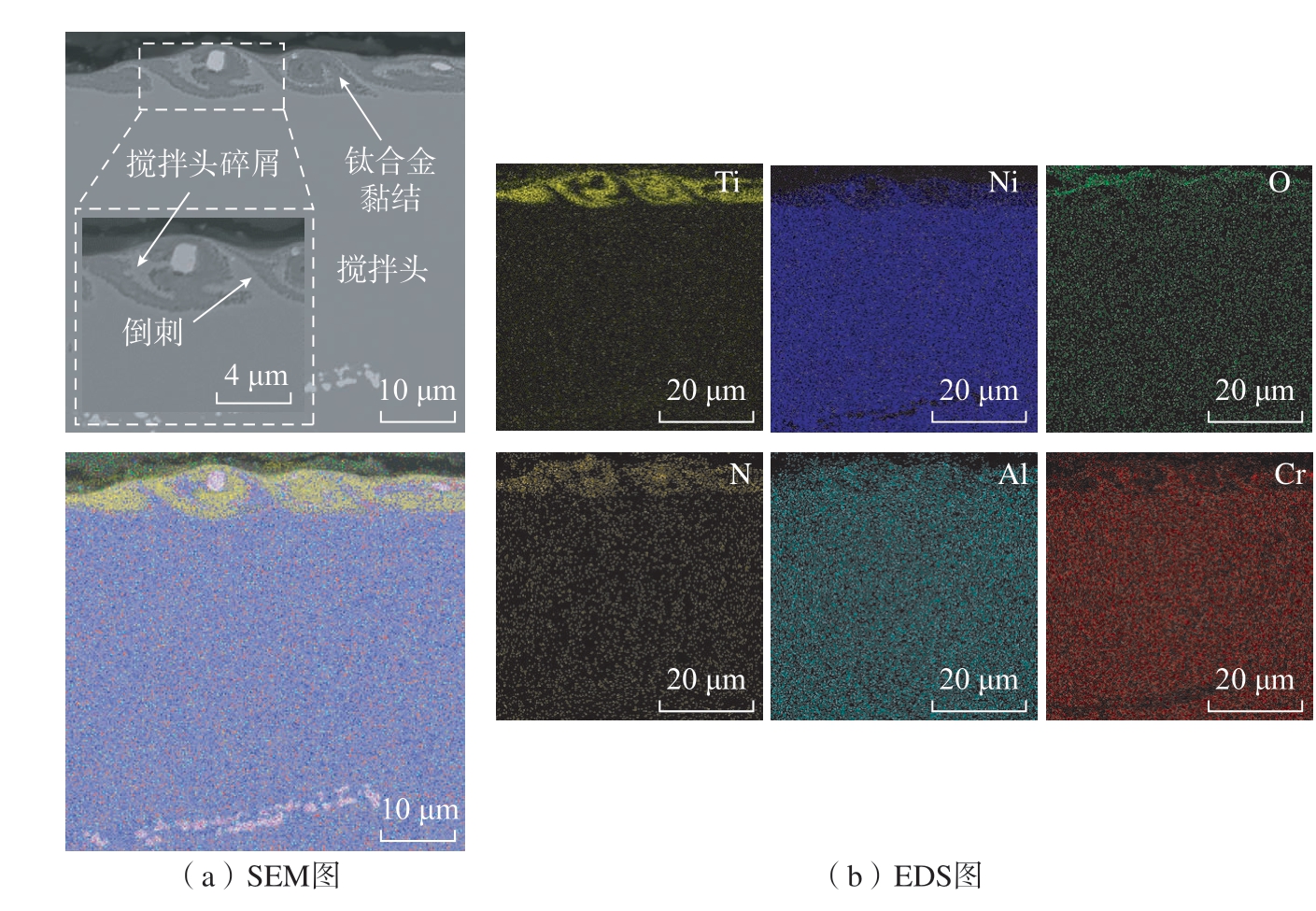

图8 为有/无涂层搅拌头焊后轴肩区域的SEM 和EDS 面扫描图。搅拌头出现明显的磨损,其磨损类型主要包括黏结磨损、磨粒磨损和氧化磨损。磨粒磨损主要是由于当焊接热输入量不足时,搅拌头在行进过程中与钛合金相互挤压摩擦形成的微小硬质颗粒划过搅拌头表面,导致搅拌头表面材料损失。无涂层搅拌头在焊接600 mm 后搅拌头上出现大量黏结,通过EDS 能谱分析发现黏结物主要为钛合金的氧化物,随着焊接的进行,黏结不断脱落又重新生成,钛合金黏结脱落时会撕裂搅拌头表面的材料,对搅拌头表面造成磨损,发生黏结磨损。另外,通过对搅拌头上黏结物进行能谱分析,发现黏结物中含有大量的O、N 元素,随着钛合金在搅拌头表面的黏结,搅拌头的轮廓越来越大,且不规则,在旋转时,高温黏结物有机会与外界气体接触,从而造成搅拌头的氧化磨损。图8(b)显示,带AlCrN 涂层搅拌头在焊接800 mm 后,轴肩表面只黏结一层薄薄的钛合金氧化物,分析认为AlCrN 基涂层可以抑制钛合金在搅拌头表面黏结,减少黏结磨损。

图8 有/无涂层搅拌头焊后轴肩处SEM 和EDS 面扫描图

Fig.8 SEM and EDS images at the shoulder of the welding tool after welding with and without coated tool

图9 为无涂层搅拌头在焊接600 mm 后搅拌针剖面的SEM 及EDS 面扫描图。在焊接过程中搅拌针表面出现波浪型“倒刺”,少量钛合金镶嵌在其表面,同时在黏结物中出现搅拌头中的材料。分析认为,在“黏结–撕裂–剥落”的过程中,搅拌头的表面大致经历3 种状态:“小凹坑–倒刺–鸿沟”,在这3 种状态下搅拌头表面的粗糙度依此递增使得黏结量增加,而在撕裂的过程中会剥落搅拌头上的材料对焊缝造成污染。而除搅拌针端部外,其余位置并未出现较厚的黏结,这与塑化材料的流动有关,当搅拌针形貌为光滑圆台形时,其端部主要以挤压流动为主[20],这造成了黏结物在端部富集。

图9 无涂层搅拌针剖面SEM 图及EDS 图

Fig.9 SEM image and EDS image of uncoated tool-pin

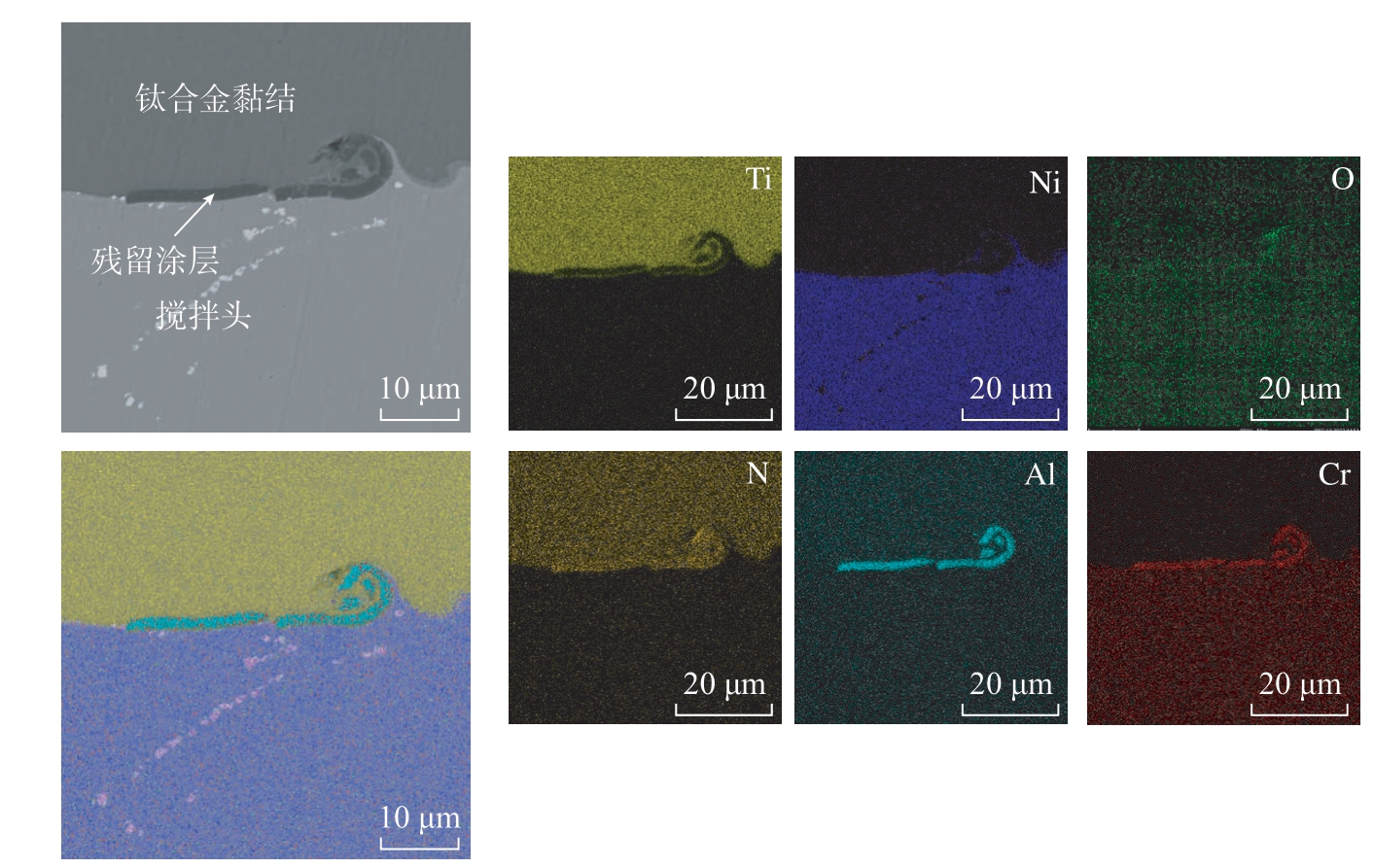

图10 为AlCrN 基涂层搅拌头焊后搅拌针剖面图。搅拌头表面黏结有钛合金,但与无涂层搅拌头相比,经过长距离的焊接后在其表面并没有出现沟槽,黏结磨损的程度较轻。同时,由图10 可以看出,AlCrN 涂层在搅拌头表面仍有残留,涂层边缘呈现卷曲状,这是由于局部黏结物在焊接过程中被撕裂,同时撕裂搅拌头表面的涂层,与无涂层搅拌头的磨损过程类似。

图10 AlCrN 基涂层搅拌针剖面SEM 图及EDS 图

Fig.10 SEM and EDS images of tool-pin with AlCrN-based coating

2.5 磨损机理分析

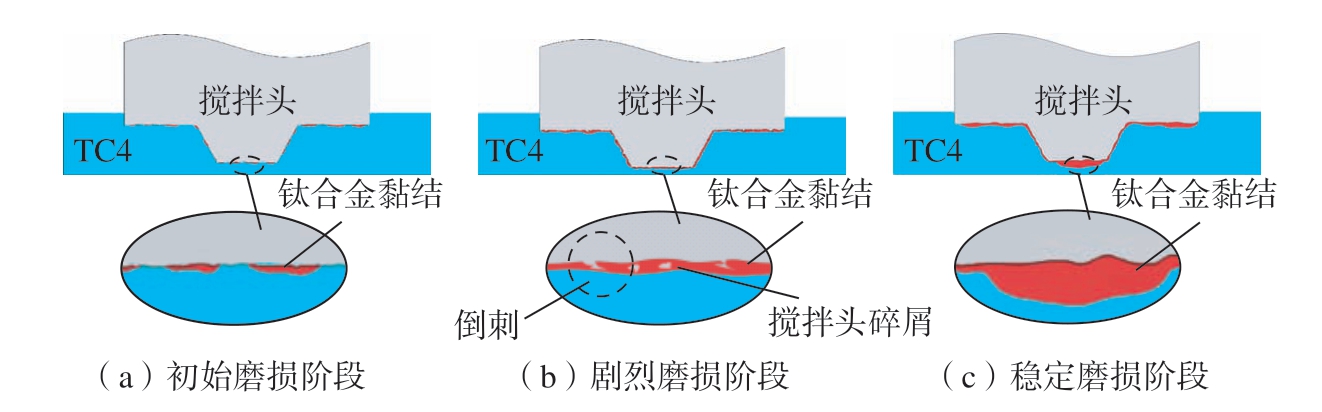

综合分析焊缝横截面形貌、接头力学性能、搅拌头磨损情况以及焊后搅拌头的横截面形貌,对搅拌头的磨损机理进行分析。图11 为无涂层搅拌头的磨损机理示意图,无涂层搅拌头的磨损主要分为3 个阶段:初始磨损阶段、剧烈磨损阶段和稳定磨损阶段。初始磨损阶段:在钛合金FSW初始阶段因焊接温度较低,大量未塑化的钛合金硬质颗粒持续摩擦搅拌头表面,使其出现微小凹坑,微量钛合金黏结在其表面,此时主要以磨粒磨损为主,黏结磨损为辅。剧烈磨损阶段:随着焊接进行,热输入量逐渐增大,大量钛合金黏结在其表面,持续进行“黏结–撕裂–剥落”,微量未塑化的钛合金硬质颗粒摩擦搅拌头表面,此时以黏结磨损为主,磨粒磨损为辅。稳定磨损阶段:当热输入量趋于稳定,钛合金黏结物覆盖整个搅拌头,在一定程度保护搅拌头不发生磨粒磨损,此时仅发生黏结磨损,持续进行“黏结–撕裂–剥落”。

图11 无涂层搅拌头磨损原理图

Fig.11 Wear schematic of uncoated welding tool

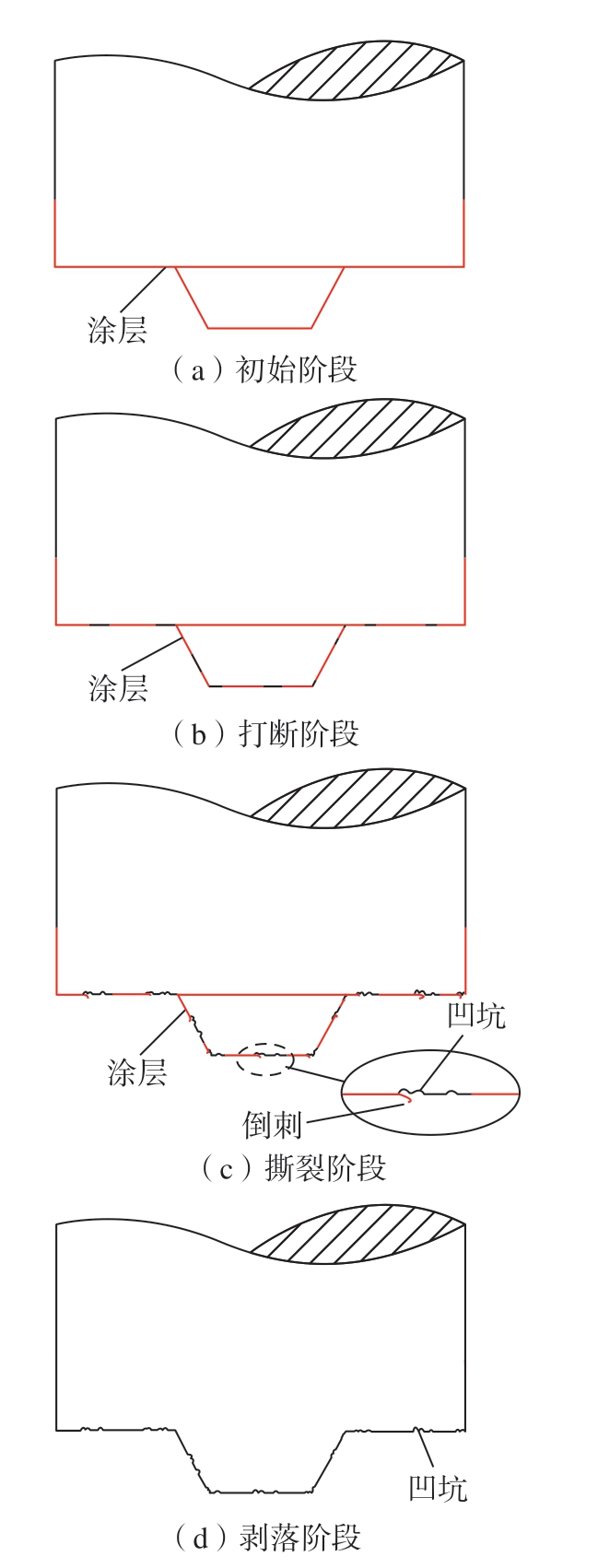

图12 为AlCrN 涂层搅拌头的磨损机理示意图,涂层搅拌头的磨损主要分为打断、撕裂两个阶段。当搅拌头在下压、预热过程中,由于钛合金硬度大、热输入量较低,搅拌头受到硬质颗粒的不断冲击摩擦,连续的涂层表面出现凹坑致使涂层呈断续状。在行进过程中热输入量趋于稳定,在凹坑处开始出现黏结直至覆盖涂层,随着搅拌头的运动凹坑处黏结发生“剥落–撕裂”,在黏结撕裂的过程中同时也会撕裂掉搅拌头上的涂层,随着焊接距离的增加,这个过程将持续进行直至涂层完全剥落。

图12 有涂层搅拌头磨损原理图

Fig.12 Schematic diagram of coated tool wear

3 结论

本文针对TC4 钛合金搅拌摩擦焊,对比分析了有/无涂层条件下的焊缝横截面形貌、接头力学性能、搅拌头磨损情况,以及焊后搅拌头的横截面形貌,并对搅拌头的磨损机理进行了分析,得出以下4 项结论。

(1)使用无涂层搅拌头,焊接600 mm 后,搅拌针长度缩短0.3 mm,磨损率为1.21%;轴肩深度缩短0.41 mm,磨损率为1.74%;使用AlCrN 涂层搅拌头,焊接800 mm 后,拌针长度缩短0.15 mm,磨损率为0.6%;轴肩深度缩短0.31 mm,磨损率为1.35%。AlCrN 涂层可有效降低搅拌头的搅拌针和轴肩磨损率,提高搅拌头的使用寿命。

(2)AlCrN 涂层可提高焊接接头力学性能。使用无涂层搅拌头,焊接600 mm 后,接头的抗拉强度为母材的87.60%。使用AlCrN 涂层搅拌头,焊接800 mm 后,接头抗拉强度仍可达到母材的95.32%。

(3)无涂层搅拌头的磨损主要分为3 个阶段:初始磨损阶段、剧烈磨损阶段和稳定磨损阶段。初始磨损阶段以磨粒磨损为主,黏结磨损为辅;剧烈磨损阶段以黏结磨损为主,磨粒磨损为辅;稳定磨损阶段仅发生黏结磨损。由于焊接过程中保护气体浓度不足,3 个阶段都会发生氧化磨损。

(4)AlCrN 涂层搅拌头磨损主要分为“打断–撕裂”两个阶段,硬质颗粒将连续涂层打断为断续状,在打断处发生黏结磨损,随后表面黏结又将涂层撕裂,过程持续直至涂层完全磨损。

[1]李军兆, 孙清洁, 于航.高性能钛合金先进成形技术研究现状[J].钢铁钒钛,2021, 42(6): 17–27.LI Junzhao, SUN Qingjie, YU Hang.Current research status of advanced forming technology for high-performance titanium alloys[J].Iron Steel Vanadium Titanium, 2021,42(6): 17–27.

[2]邓贤辉, 杨治军.钛合金增材制造技术研究现状及展望[J].材料开发与应用,2014, 29(5): 113–120.DENG Xianhui, YANG Zhijun.Current situation and prospect of titanium alloy additive manufacturing technology[J].Development and Application of Materials, 2014, 29(5): 113–120.

[3]王欣, 罗学昆, 宇波, 等.航空航天用钛合金表面工程技术研究进展[J].航空制造技术, 2022, 65(4): 14–24.WANG Xin, LUO Xuekun, YU Bo, et al.Research progress on surface engineering technology of aerospace titanium alloys[J].Aeronautical Manufacturing Technology, 2022,65(4): 14–24.

[4]赵永庆.国内外钛合金研究的发展现状及趋势[J].中国材料进展, 2010, 29(5):1–8, 24.ZHAO Yongqing.Current situation and development trend of titanium alloys[J].Materials China, 2010, 29(5): 1–8, 24.

[5]MENG X C, HUANG Y X, CAO J,et al.Recent progress on control strategies for inherent issues in friction stir welding[J].Progress in Materials Science, 2021, 115: 100706.

[6]MISHRA R S, MA Z Y.Friction stir welding and processing[J].Materials Science and Engineering:R: Reports, 2005, 50(1–2): 1–78.

[7]MIRONOV S, SATO Y S, KOKAWA H.Friction-stir welding and processing of Ti–6Al–4V titanium alloy: A review[J].Journal of Materials Science & Technology, 2018, 34(1):58–72.

[8]吴红兵, 史云龙, 杜雪, 等.电脉冲处理对钛合金超精密切削的影响[J].红外与激光工程, 2016, 45(2): 0220002.WU Hongbing, SHI Yunlong, DU Xue, et al.Effects of electropulsing treatment on ultra-precision cutting of titanium alloy Ti6Al4V[J].Infrared and Laser Engineering, 2016, 45(2): 0220002.

[9]QI Y M, LI J P, SHEN Y F, et al.Simulation and experimental study on temperature and flow field in friction stir welding of TC4 titanium alloy process[J].Materials Transactions, 2020, 61(12): 2378–2385.

[10]LIU H J, ZHOU L.Microstructural zones and tensile characteristics of friction stir welded joint of TC4 titanium alloy[J].Transactions of Nonferrous Metals Society of China, 2010, 20(10): 1873–1878.

[11]HANKE S, LEMOS G, BERGMANN L, et al.Degradation mechanisms of pcBN tool material during friction stir welding of Ni–base alloy 625[J].Wear, 2017, 376–377: 403–408.

[12]谢飞飞.TC4 钛合金搅拌摩擦焊接头组织与性能研究[D].南昌: 南昌航空大学, 2012.XIE Feifei.Research on microstructure and properties of friction stir welded joint of TC4 titanium alloy[D].Nanchang: Nanchang Hangkong University, 2012.

[13]GRZESIK W.Advanced machining processes of metallic materials: Theory,modelling and applications[M].2nd ed.Amsterdam: Elsevier, 2016.

[14]FARIAS A, BATALHA G F, PRADOS E F, et al.Tool wear evaluations in friction stir processing of commercial titanium Ti–6Al–4V[J].Wear, 2013, 302(1–2): 1327–1333.

[15]A M I R O V A, E L I S E E V A,KOLUBAEV E, et al.Wear of ZhS6U nickel superalloy tool in friction stir processing on commercially pure titanium[J].Metals, 2020,10(6): 799.

[16]WU L H, WANG D, XIAO B L, et al.Tool wear and its effect on microstructure and properties of friction stir processed Ti–6Al–4V[J].Materials Chemistry and Physics, 2014, 146(3):512–522.

[17]BATALHA G F, FARIAS A,MAGNABOSCO R, et al.Evaluation of an AlCrN coated FSW tool[J].Journal of Achievements in Materials and Manufacturing Engineering, 2012,55(2): 607–615.

[18]TANVEER M, YASHWANT M,NOOR S A.Analysis of tool wear and deformation in friction stir welding of unequal thickness dissimilar Al alloys[J].Proceedings of the Institution of Mechanical Engineers, Part L:Journal of Materials: Design and Applications,2021, 235(3): 501–512.

[19]WANG S, LIAO Z H, LIU Y H, et al.Different tribological behaviors of titanium alloys modified by thermal oxidation and spraying diamond like carbon[J].Surface and Coatings Technology, 2014, 252: 64–73.

[20]毛育青.铝合金厚板搅拌摩擦焊缝金属流动行为研究[D].西安: 西北工业大学, 2017.MAO Yuqing.Material flow behavior in the friction stir weld of aluminum alloy thick plates[D].Xi’an: Northwestern Polytechnical University, 2017.