航空发动机转子热端部件服役过程中,承受严峻的高温以及交变载荷。镍基变形高温合金GH4169是高推重比航空发动机热端部件广泛应用的高温合金材料[1],其γ 相基体中弥散分布着γ″(Ni3Nb)和γ′[Ni3(Al,Ti)]沉淀析出相,从而具有优异的高温强度、耐腐蚀性和抗氧化性等性能[2]。惯性摩擦焊(Inertia friction welding,IFW)是一种广泛应用的先进固态连接技术[3–4],具有工艺控制参数少、热输入低、变形小及焊缝窄等特点,常用于航空航天部件、石油化工管道、汽车船舶传动轴等的制造。与传统的熔焊技术(如电弧焊和激光焊)相比,惯性摩擦焊工艺可有效避免与材料熔化和凝固有关的缺陷,如凝固裂纹[5]、溶质偏析[6]和气孔[7],有利于获得高质量焊接接头。

惯性摩擦焊过程中,储存在飞轮中的动能通过工件接触面上的剧烈摩擦迅速耗散,随之界面附近材料温度迅速升高[3–4]。焊接过程中摩擦产热、温度分布等热过程具有极高的瞬态特性,其分布特征及随时间的演化过程对于理解惯性摩擦焊过程至关重要。因为温度分布决定了材料的软化程度,从而影响飞边形成和塑性流变[8]。同时,金属材料经历的温度–流变历史直接决定着焊接过程中的再结晶行为,对焊缝的组织和性能起着决定性作用[9]。因此,为了设计和理解惯性摩擦焊工艺,需要对焊接过程的瞬态热过程有更深入的研究。

由于试验分析技术在空间可达性方面有局限性,有限元数值模拟是分析惯性摩擦焊瞬态热过程的有效方法。在摩擦焊的数值模拟模型中,准确建立运动工件和静止工件之间的界面摩擦热模型至关重要。部分学者采用经典库仑摩擦定律确定摩擦应力,Wang 等[10]利用焊接开始时的界面压力和恒定摩擦系数确定热输入并研究了焊接参数对温度和轴向缩短的影响。Senkov 等[11]以常数摩擦系数估计能量输入并研究了预热对异质高温合金惯性摩擦焊过程中材料塑性流动的影响。Geng等[12]采用与温度相关的摩擦系数计算连续驱动摩擦焊中的产热等。然而,库仑摩擦定律没有考虑焊接过程中高温导致材料软化发生界面黏着的现象[13]。在其他一些研究中,考虑界面黏附的混合摩擦模型被用于模拟摩擦焊过程,Bennett 等[14]使用混合摩擦模型模拟了异质高强钢惯性摩擦焊过程的马氏体转变,计算得到的相体积分数与试验结果吻合良好。Lei 等[15]采用类似的方法计算产热并提出了等效热膨胀系数模型,研究了界面不完全接触的演化过程。此外,混合摩擦模型已被广泛用于线性摩擦焊[16]、连续驱动摩擦焊[17]和搅拌摩擦焊[18]等过程的数值模拟。

虽然目前已有大量研究使用混合摩擦模型研究惯性摩擦焊过程中的产热和温度分布,但是库仑摩擦状态和剪切摩擦状态之间的转变机制以及转变对产热和界面附近温度分布的影响仍鲜有报道。本研究采用基于有限元分析的热–力耦合模拟模型,系统探讨GH4169 材料IFW过程中界面摩擦机制的转变、摩擦产热和温度场的瞬态过程的规律。

1 惯性摩擦焊试验

1.1 试验材料

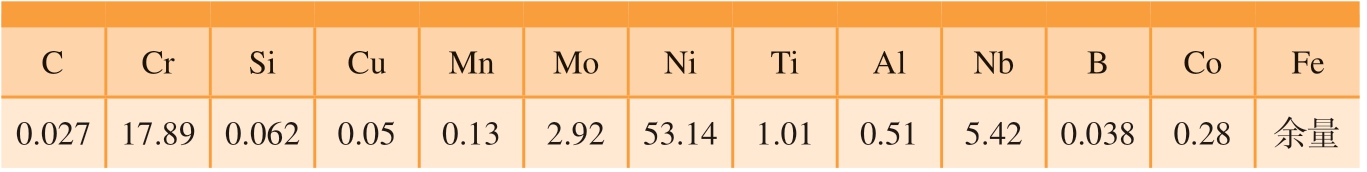

本文中惯性摩擦焊试验材料采用GH4169 镍基变形高温合金,其化学成分如表1 所示,被焊工件尺寸为φ30 mm×42 mm。

表1 GH4169 变形高温合金化学成分(质量分数)

Table 1 Chemical composition of GH4169 superalloy (mass fraction) %

C Cr Si Cu Mn Mo Ni Ti Al Nb B Co Fe 0.027 17.89 0.062 0.05 0.13 2.92 53.14 1.01 0.51 5.42 0.038 0.28 余量

1.2 试验设备与方法

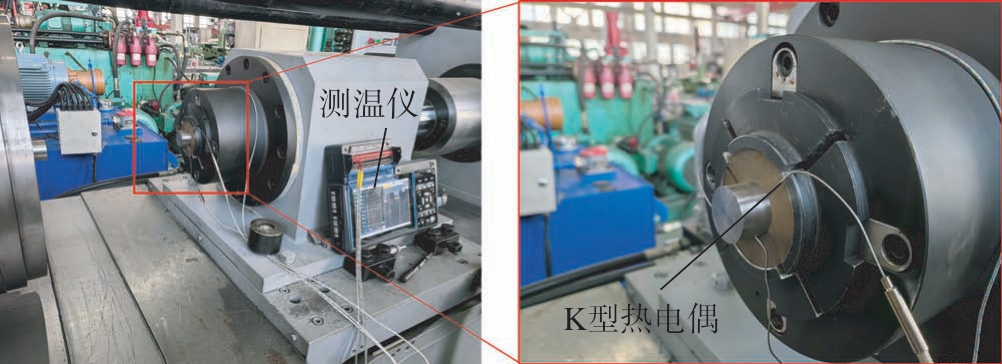

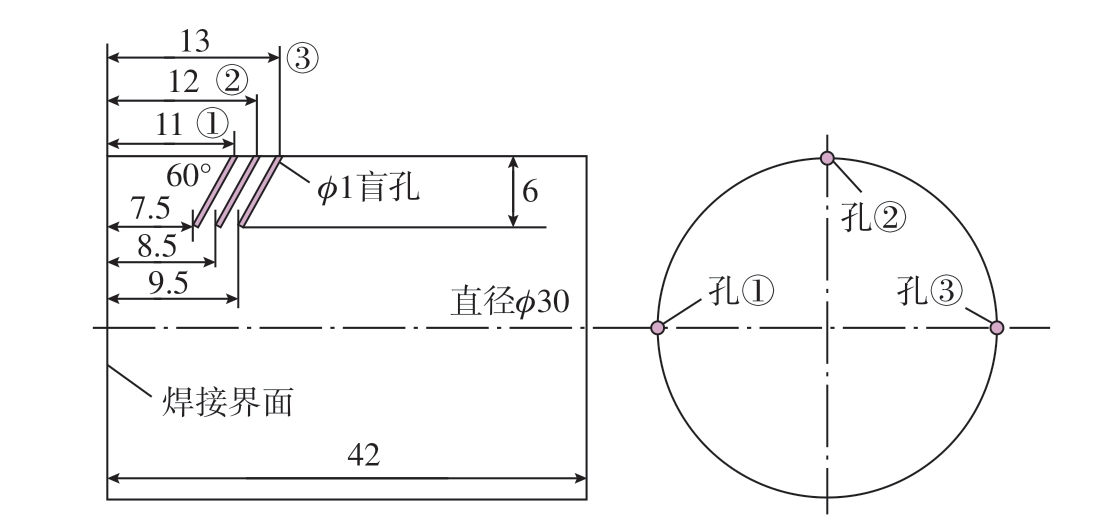

惯性摩擦焊工艺试验在中国机械总院集团哈尔滨焊接研究所有限公司开展,设备为哈尔滨焊接研究所有限公司研制的HWI–CIFW–30B 型摩擦焊机。图1 所示为焊接平台及测温装置。焊接过程中,通过在固定端工件上预埋K 型热电偶的方式获取焊接过程中特征点的热循环曲线。通过预试验确定了固定端工件上预置测温孔的方式及测温位置,如图2所示,在圆棒上距离端面11 mm、12 mm、13 mm 的侧面分别沿与轴线呈60°的方向加工出尺寸φ1 mm、深7 mm 的斜盲孔,3 个盲孔沿周向呈90°分布。焊接前将热电偶置入固定端工件的测温孔内,保证热电偶感温极与孔底端贴合后固定。焊接过程中通过LR8450 型数显测温仪(日本日置HIOKI)记录测温点的热循环曲线。

图1 惯性摩擦焊试验平台

Fig.1 IFW experimental system

图2 GH4169 热电偶预置位置

Fig.2 Position of preset thermocouple of GH4169

采用的焊接工艺参数:飞轮惯量4 kg·m2、初始转速2700 r/min、摩擦压力24 t(对应摩擦界面压强283 MPa)。预试验结果表明该参数下接头成形和飞边形貌较好,获得的GH4169 焊接接头宏观形貌如图3 所示。

图3 GH4169 焊接接头宏观形貌

Fig.3 Macro morphology of IFWed joint of GH4169

2 有限元模型建立

2.1 几何模型与网格划分

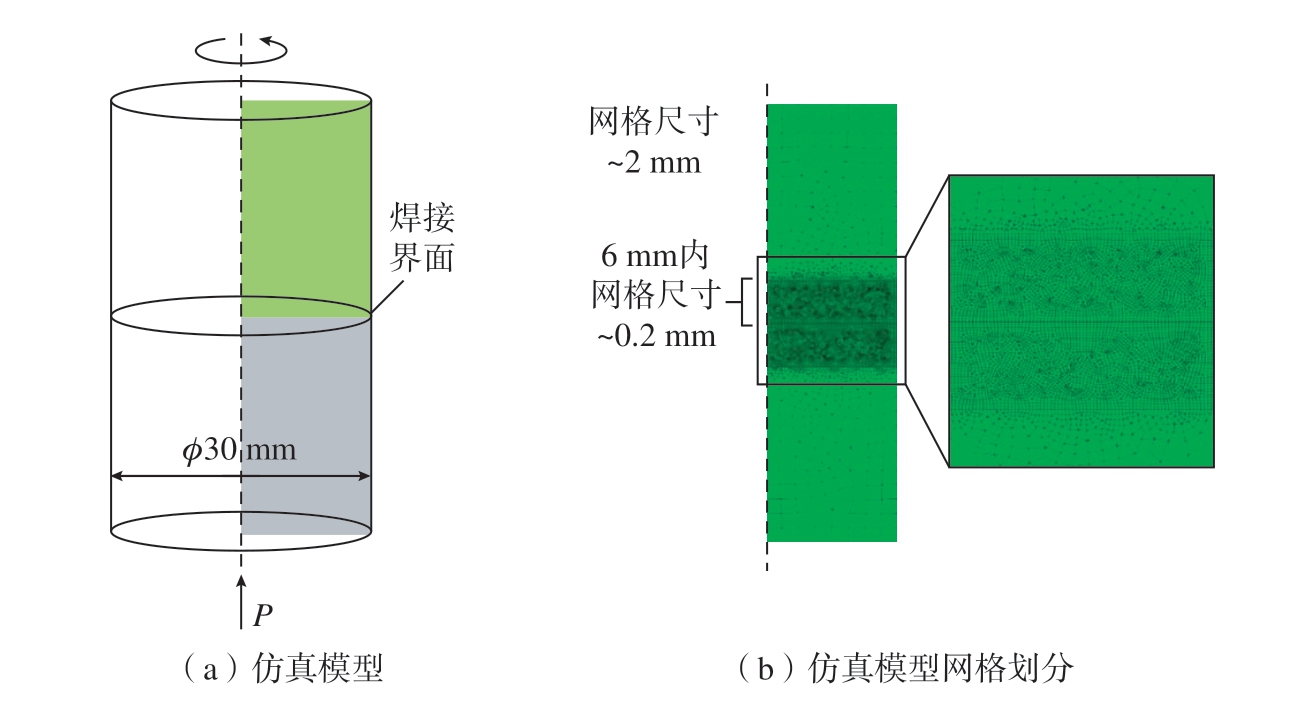

本文的数值模拟模型基于ABAQUS 有限元分析软件开展。采用网格– 网格解映射技术,使用Python 语言脚本自动实现温度、变形等解变量从原网格到新网格的映射,建立GH4169 惯性摩擦焊接过程的二维轴对称热–力耦合有限元仿真模型。仿真模型的几何形状如图4(a)所示,上侧为旋转端,下侧为固定端/进给端。以轴对称方式建模,网格单元类型是具有扭转自由度的温度–位移全耦合轴对称单元(即CGAX4HT 和CGAX3HT),其 中 包含扭转自由度,可对平面外方向的旋转和剪切变形进行建模。在惯性摩擦焊接过程中,由于工件接触面附近会发生剧烈的塑性变形,因而采用更细的网格尺寸以保证计算结果的准确性,同时为了缩短计算时间,远离接触面的区域采用较大的网格尺寸。图4(b)所示为仿真模型的网格划分情况,在距离接触面6 mm 内的区域所采用的网格尺寸约为0.2 mm,距离接触面6 mm 外的区域采用约2 mm 的网格尺寸。

图4 有限元仿真的几何模型

Fig.4 Geometric model of FE simulation

2.2 摩擦模型

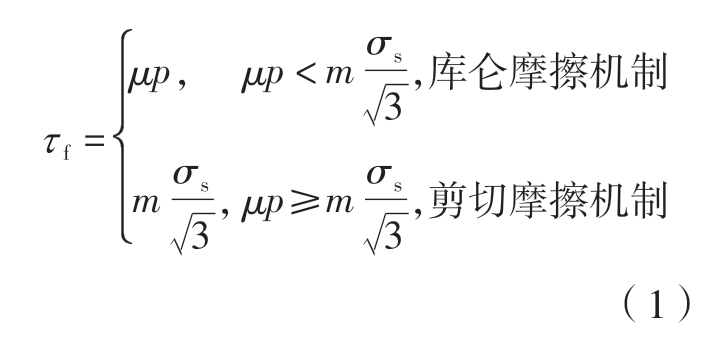

惯性摩擦焊接过程中工件上的产热来自界面摩擦和材料塑化后的变形。经典库仑摩擦模型面向的对象是刚性接触面滑动摩擦,对于涉及剧烈塑性变形的摩擦过程,库仑摩擦模型将难以准确描述。本文采用混合摩擦模型来考虑界面上的摩擦机制转变。该模型中界面摩擦机制发生变化时界面上摩擦应力的数值发生相应改变。本文采用的混合摩擦模型中摩擦应力为[19]

式中,μ 为库仑摩擦系数;p 为界面上的法向压力;m 为当界面摩擦为剪切摩擦时的摩擦因子;σs 为材料的屈服强度。

采用与界面温度、界面压力以及线速度相关的库仑摩擦系数,其表达式为[19]

式中,T 为界面温度;v 为旋转线速度。

由式(1)中的摩擦应力τf,惯性摩擦焊接过程中焊接界面微元上的摩擦热流密度定义为

式中,η 为摩擦功转换为热的效率;ω 为工件旋转角速度;r 为界面微元至旋转中心的距离。

2.3 材料模型

采用Sellars–Tegart 方程[20]将GH4169 的流变应力表示为应变速率和温度的非线性函数,即

式中,A、σR 和n 为材料常数;Q 为热变形激活能;σs 为流变应力;ε为应变速率;R 为气体常数。

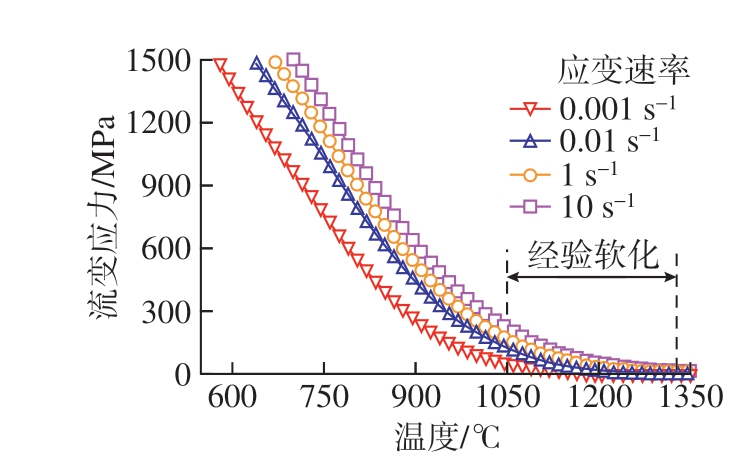

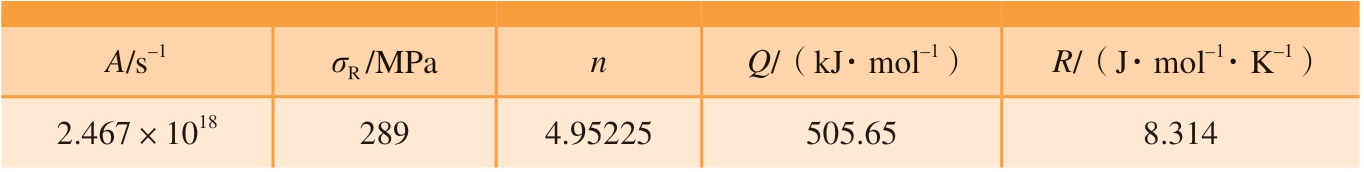

对于式(4),GH4169 材料的参数[21]如表2 所示。由式(4)计算的GH4169 在不同应变速率和温度下的流变应力曲线如图5 所示。在接近材料固相线温度区间,采用经验软化来描述材料流变应力的降低效果。材料的热物理性能采用Geng 等[19]研究中的GH4169 性能数据。

图5 仿真模型中采用的GH4169 材料流变应力

Fig.5 Flow stress used in the FE simulation of GH4169

表2 GH4169 的Sellars–Tegart 方程参数[21]

Table 2 Parameters of GH4169 in Sellars–Tegart equation[21]

A/s–1 σR /MPa n Q/(kJ·mol–1) R/(J·mol–1·K–1)2.467×1018 289 4.95225 505.65 8.314

3 结果与讨论

3.1 仿真模型试验验证

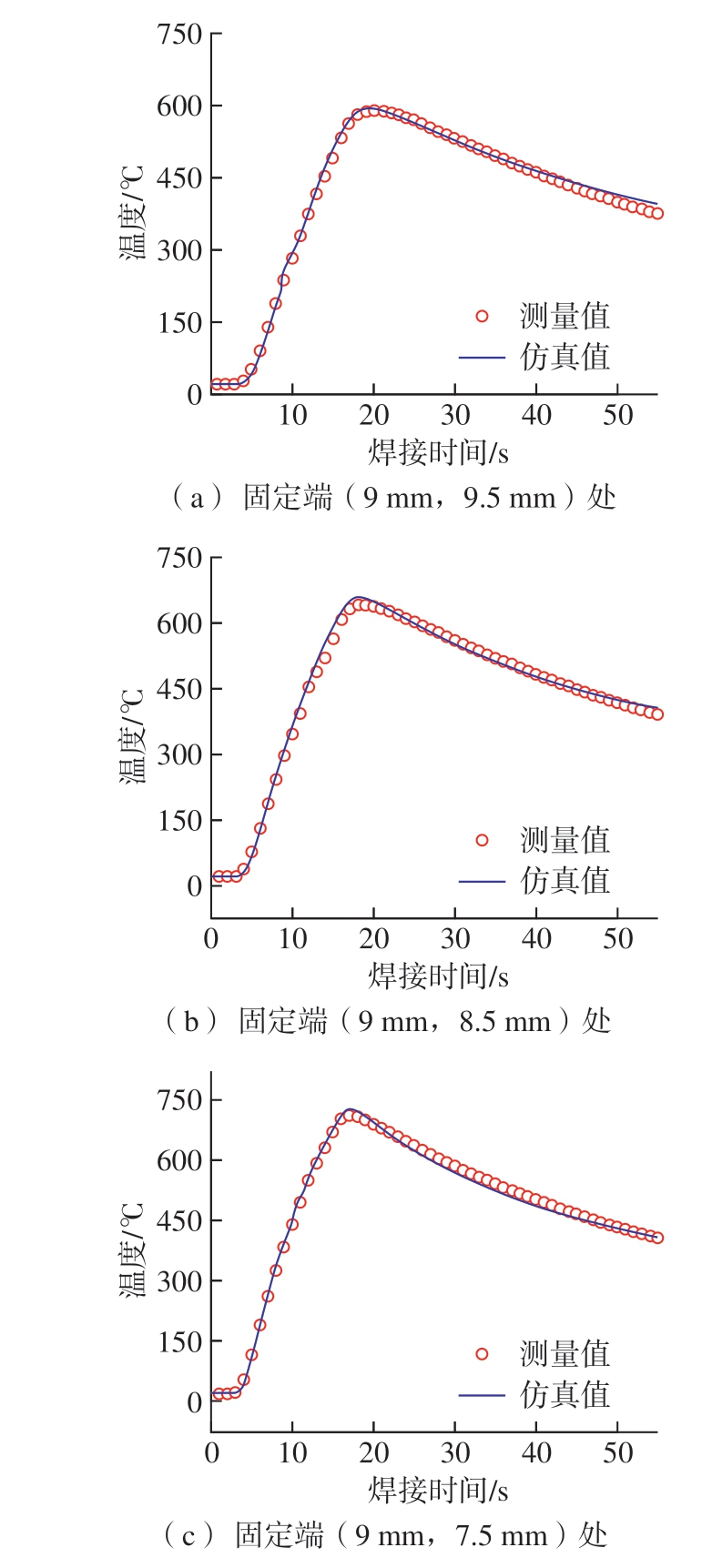

为验证有限元模型的准确性,对比了特征点热循环曲线的试验测量数据与仿真计算结果,如图6 所示。以(Rp,Lp)表示距离固定端中心Rp,距离界面Lp 处的位置。图6(a)、(b)和(c)分别为固定端(9 mm,9.5 mm)处、(9 mm,8.5 mm)处和(9 mm,7.5 mm)处的热循环曲线对比结果,可以看出3 个位置处的热循环曲线测量值与仿真值非常吻合,升温过程、降温过程及温度值基本一致。

图6 焊接试验与仿真模型热循环曲线对比

Fig.6 Comparison of thermal history between experiment and simulation

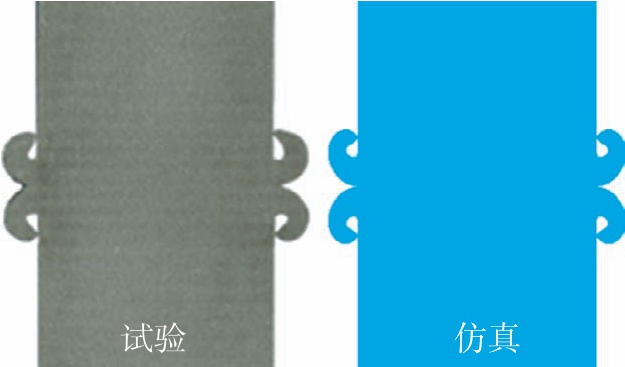

图7 为焊接试验与仿真模拟的接头横截面形貌对比,可以看出仿真与试验的接头变形情况基本一致,飞边形状十分相近。因此,热循环曲线和接头横截面形貌的仿真结果与试验数据之间的对比结果良好,表明本文所建立的GH4169 惯性摩擦焊过程的仿真模型是准确可靠的。

图7 焊接试验与仿真模型接头横截面对比

Fig.7 Comparison of cross-section of IFWed joint between experiment and simulation

3.2 温度场演化

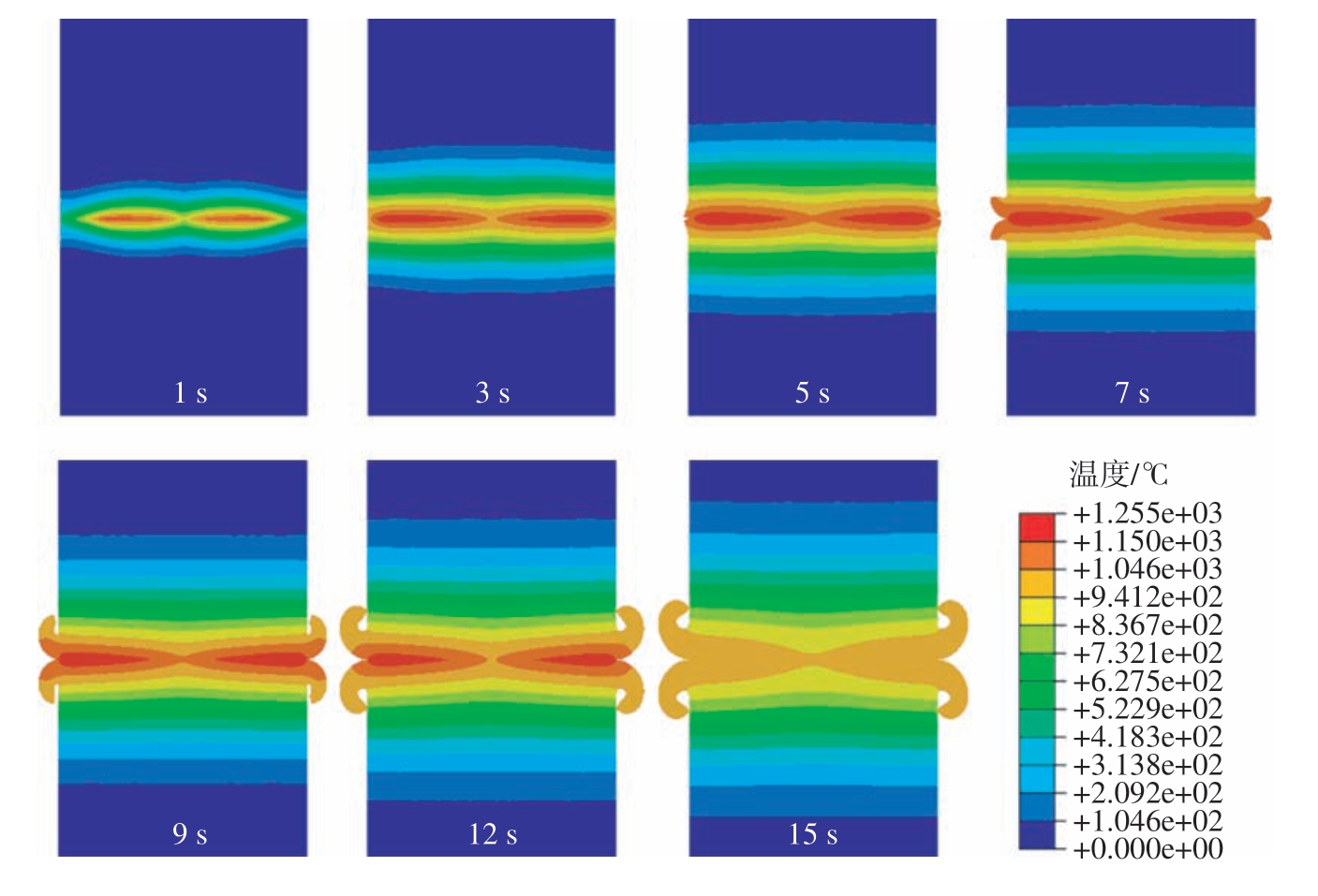

惯性摩擦焊过程中,在摩擦压力作用下,飞轮的动能通过界面摩擦转化为热能,使得焊缝附近材料温度升高,达到黏塑性状态并产生宏观塑性变形。图8 所示为GH4169 焊接过程中温度场和工件形貌的演化。可以看出焊接开始后,界面上的温度开始升高,随着焊接过程进行,由于热传导作用,焊接界面附近的高温区域逐渐扩展;随着飞轮能量(转速)减小,伴随着热传导、热对流、热辐射等作用,焊缝附近温度逐渐降低。从5 s左右开始,焊缝附近的金属发生软化并在轴向压力作用下从界面流出形成飞边,随着焊接时间变长,飞边变得更加明显。

图8 焊接过程温度场和工件形貌演化

Fig.8 Evolution of temperature field and workpiece morphology during IFW

3.3 界面摩擦机制的转变

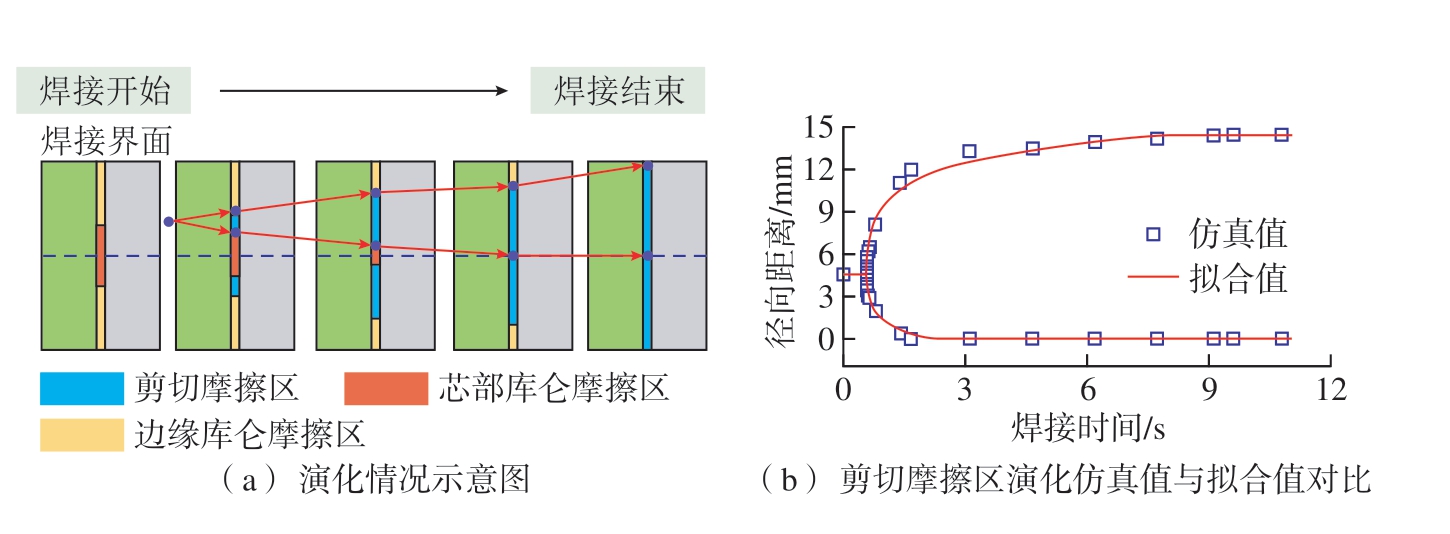

根据仿真结果,不同时刻界面上的摩擦机制如图9(a)~(e)所示,其中蓝色表示该区域处于剪切摩擦状态,红色和黄色分别表示芯部库仑摩擦区和边缘库仑摩擦区。可以看出,焊接开始时,整个界面都处于库仑摩擦状态。随着焊接进行,剪切摩擦区域逐渐在接触面中间区域(大约R0/3 处,R0 为工件半径)开始形成,此时工件芯部和边缘区域仍处于库仑摩擦状态。随着剪切摩擦区域的扩展,芯部库仑摩擦区逐渐缩小并消失,边缘库仑摩擦区也逐渐缩小。最后,随着边缘库仑摩擦区的消失,剪切摩擦区扩展至整个接触面。

图9 焊接过程中界面上的摩擦机制转变

Fig.9 Transition of friction regime during IFW

为了定量描述界面上不同摩擦状态区域的宽度(沿半径方向)随时间的演变过程,根据仿真结果提取了不同时刻芯部库仑摩擦区、剪切摩擦区、边缘库仑摩擦区的宽度,如图9(f)所示。可以看出,焊接开始时,整个界面全为库仑摩擦区域;在0.54 s剪切摩擦区域从0.31R0 处逐渐形成并扩展,芯部库仑摩擦区在1.66 s 内缩小直至消失,边缘库仑摩擦区的宽度也逐渐缩小; 9.60 s 之后,边缘库仑摩擦区的宽度降为0,此时剪切摩擦区域占据了整个接触面。

因此可知,在GH4169 惯性摩擦焊接过程中,摩擦界面上会发生从库仑摩擦到剪切摩擦的摩擦机制转变,具体特征为:焊接开始时,整个界面上全为库仑摩擦状态,之后剪切摩擦区从0.31R0 处开始形成并逐渐扩展至整个界面,相应地,库仑摩擦区逐渐缩小,并最终消失,最后整个界面上都为剪切摩擦状态。根据界面上摩擦状态的不同可将焊接过程依次划分为3 个阶段,即库仑摩擦阶段(只有库仑摩擦机制,接触界面处于库仑摩擦状态)、混合摩擦阶段(既有库仑摩擦机制,又有剪切摩擦机制,接触界面上两种摩擦状态并存)、剪切摩擦阶段(只有剪切摩擦机制,接触界面处于剪切摩擦状态)。

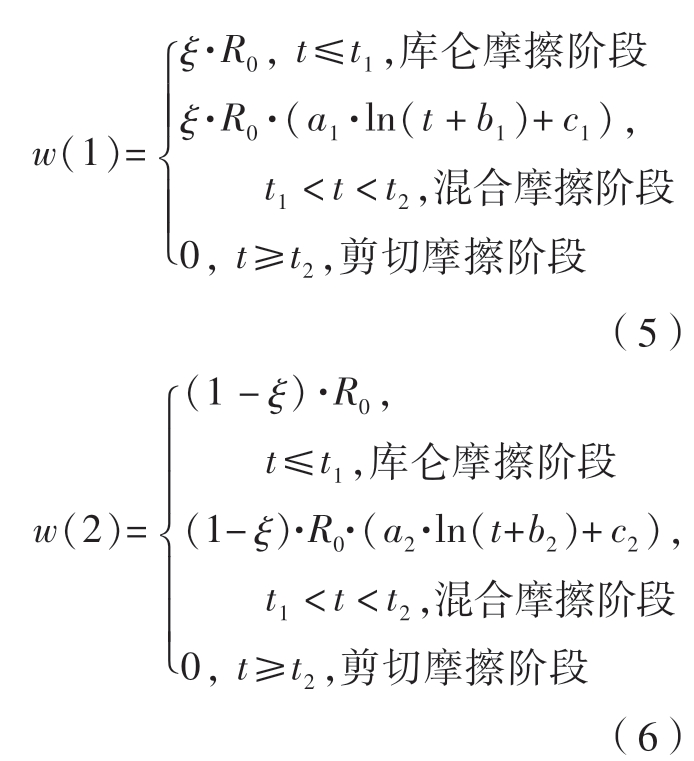

从库仑摩擦区的宽度(沿半径方向)随时间的演化可知界面上的库仑摩擦区域逐渐缩小并消失。根据演化曲线,建立一个解析公式来描述界面上芯部库仑摩擦区和边缘库仑摩擦区宽度随时间的演化,其表达式为

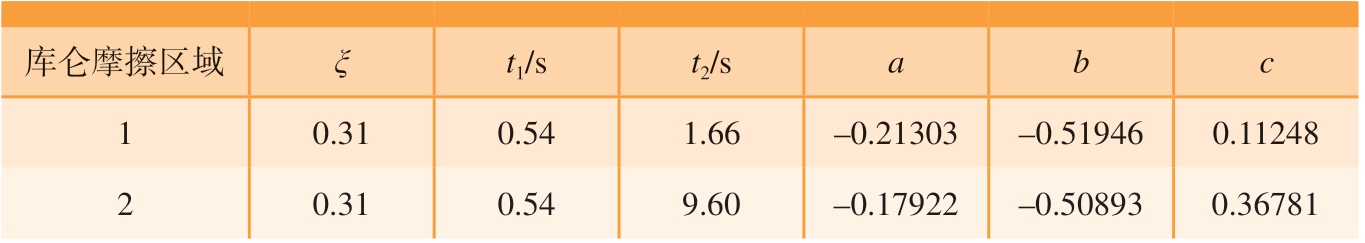

式中,w(1)为芯部库仑摩擦区的宽度;w(2)为边缘库仑摩擦区的宽度;R0 为工件初始半径;ξ 为摩擦机制开始转变的位置;t1 为库仑摩擦阶段的持续时间;t2 为剪切摩擦阶段开始的时间。摩擦机制转变发生在t1 和t2之间,a1,b1,c1 和a2,b2,c2 分别为控制芯部库仑摩擦区和边缘库仑摩擦区中摩擦机制转变速率的无量纲参数。表3 为GH4169 惯性摩擦焊过程中芯部库仑摩擦区和边缘库仑摩擦区的解析公式中的参数值。

表3 GH4169 惯性摩擦焊接过程的解析公式参数

Table 3 Parameters of the analytical equation of GH4169 during IFW

库仑摩擦区域 ξ t1/s t2/s a b c 1 0.31 0.54 1.66 –0.21303 –0.51946 0.11248 2 0.31 0.54 9.60 –0.17922 –0.50893 0.36781

结合芯部库仑摩擦区和边缘库仑摩擦区宽度随时间的演化公式,可得剪切摩擦区的演化情况。具体为R0 –w(2)曲线与w(1)曲线之间的包络区域,其宽度为R0 –w(2) –w(1)。如图10(a)所示,红色箭头围成的区域为在焊接过程中剪切摩擦区的演化情况,其中下侧的红色箭头为剪切摩擦区与芯部库仑摩擦区的分界线,上侧的红色箭头为剪切摩擦区与边缘库仑摩擦区的分界线。图10(b)为仿真模型与解析公式的剪切摩擦区在工件上的演化情况对比,可以看出仿真模拟数据与拟合计算结果吻合较好,表明本文建立的上述解析公式能够准确描述惯性摩擦焊过程中剪切摩擦区域的演化。

图10 焊接过程中剪切摩擦区的演化

Fig.10 Evolution of the shear friction zone during IFW

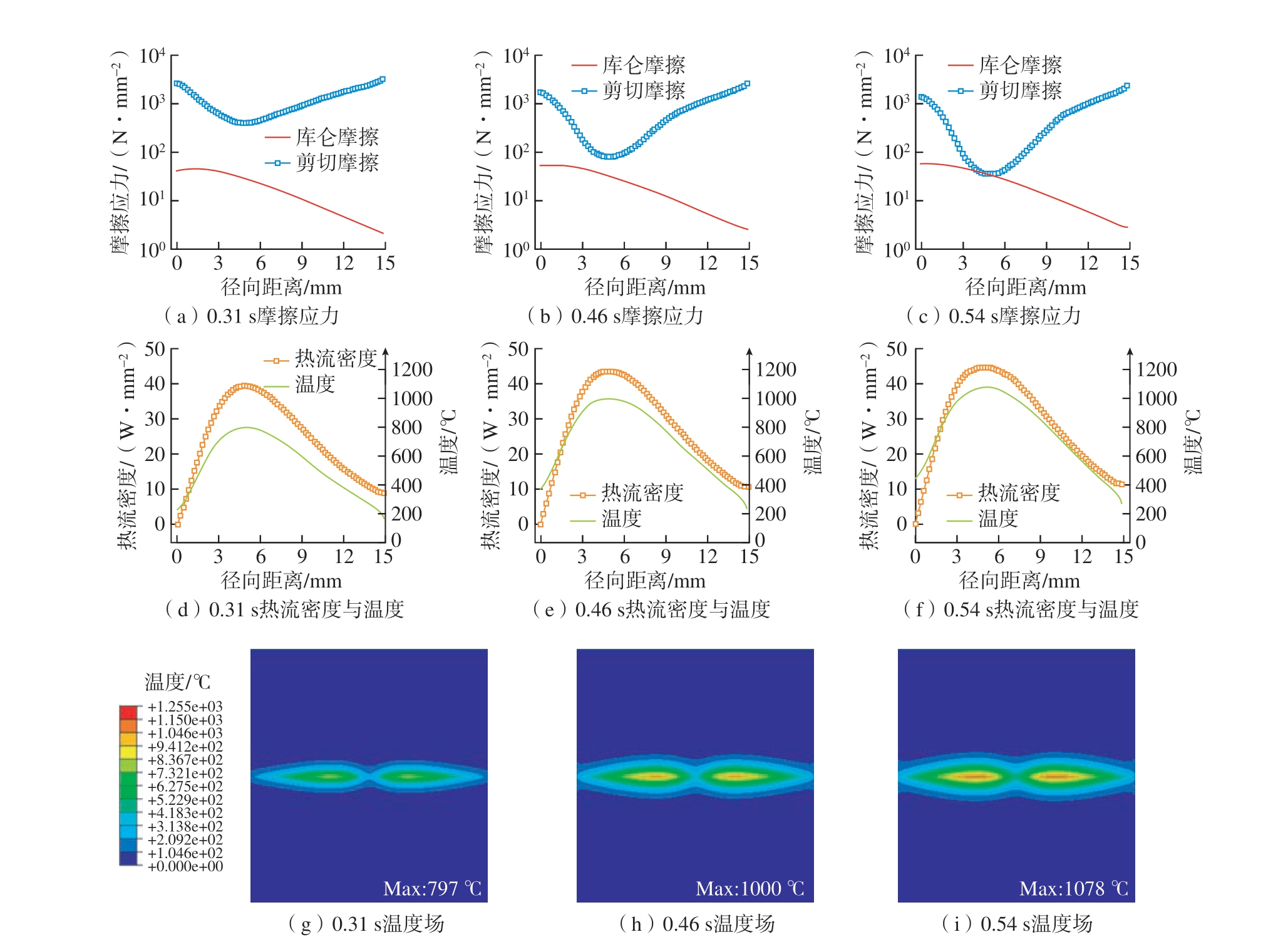

3.4 库仑摩擦阶段的摩擦产热和温度分布

在GH4169 惯性摩擦焊接过程中,库仑摩擦阶段的时间范围为0~0.54 s。图11 所示为库仑摩擦阶段不同时刻界面上摩擦应力、热流密度、温度及界面附近的温度场分布。图11(a)、(d)和(g)为在t = 0.31 s时的结果。从图11(a)可以看出,整个界面上的库仑摩擦应力都比剪切摩擦应力小,根据式(1),此时整个界面都处于库仑摩擦状态。库仑摩擦应力从芯部到边缘逐渐减小,原因是:根据式(2),库仑摩擦系数随旋转线速度增大而减小。从图11(d)可知,界面上的热流密度从中心到边缘先增大后减小,因为式(3)中的摩擦应力随半径增大而减小,而旋转线速度从中心向边缘增大,二者乘积存在最大值,在界面上0.31R0 位置。类似地,从图11(d)中可以看出在0.31 s时界面上的温度在中心和边缘低,中间区域高,该温度分布结果由热流密度的分布情况导致。

图11 库仑摩擦阶段界面上摩擦应力、热流密度、温度、界面附近温度场分布

Fig.11 Distributions of friction stress, heat flux, temperature at the interface, and the temperature field near the interface during Coulomb friction stage

图11(b)、(e)和(h)所示为在t=0.46 s 时的结果,图11(c)、(f)和(i)所示为在t=0.54 s 时的结果。整体情况与t=0.31 s 时相似。对比图11(d) ~(f)可以看出,随着惯性摩擦焊接过程进行,不同位置处热流密度变大,原因是式(2)的库仑摩擦系数会随着温度升高而变大。从图11(g) ~ (i)可以看出,在库仑摩擦阶段,焊接界面附近的温度持续升高。在0.31 s 时界面最高温度为797 ℃,在0.46 s 和0.54 s 时的最高温度分别为1000 ℃和1078 ℃。

总结可得,在焊接过程的库仑摩擦阶段,整个界面都处于库仑摩擦状态,界面上的热流密度随着半径距离增大先增大后减小,因而界面上的温度呈现出中心和边缘低、中间高的显著不均匀分布现象。

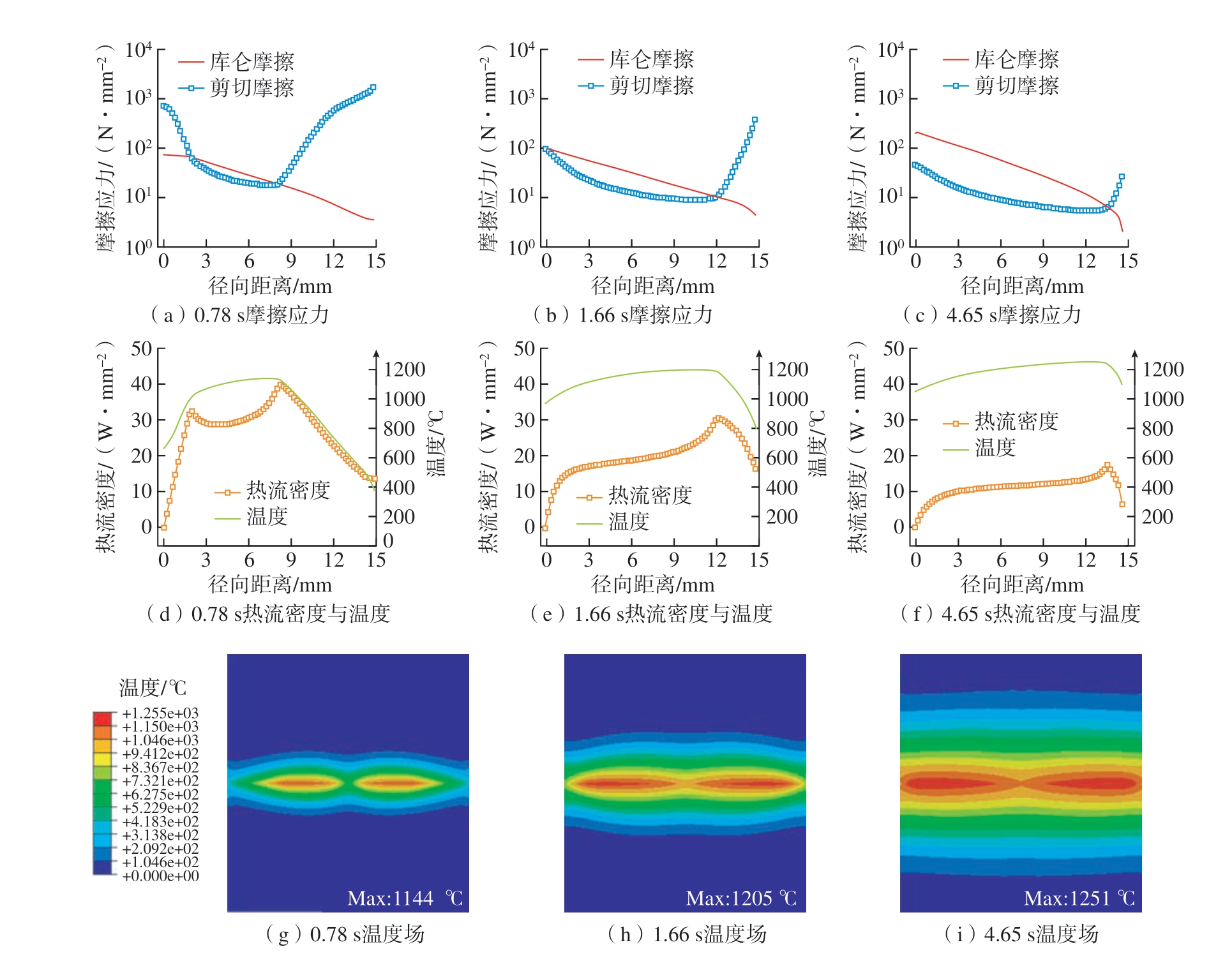

3.5 混合摩擦阶段的摩擦产热和温度分布

混合摩擦阶段的时间范围为0.54~9.6 s,该阶段界面上同时包含库仑摩擦状态和剪切摩擦状态。图12 所示为混合摩擦阶段不同时刻界面上摩擦应力、热流密度、温度以及界面附近的温度场分布。图12(a)、(d)和(g)所示为在t=0.78 s 时的结果。从图12(a)可以看出,在中心区域库仑摩擦应力比剪切摩擦应力小,根据式(1),该区域处于库仑摩擦状态,即图9 中的芯部库仑摩擦区;在中间区域,剪切摩擦应力小于库仑摩擦应力,该区域处于剪切摩擦状态;在半径更大的位置,库仑摩擦应力小于剪切摩擦应力,该区域也处于库仑摩擦状态,即图9 中的边缘库仑摩擦区。根据图12(e)和表3 可知,芯部库仑摩擦区在约1.66 s 后消失,故此处只研究边缘库仑摩擦区和剪切摩擦区。

图12 混合摩擦阶段界面上摩擦应力、热流密度、温度、界面附近温度场分布

Fig.12 Distributions of friction stress, heat flux, temperature at the interface, and the temperature field near the interface during hybrid friction stage

从图12(a)中可看出界面上的库仑摩擦应力从中心到边缘逐渐减小,原因是根据式(2),库仑摩擦系数随旋转线速度增大而减小。界面上的剪切摩擦应力随着半径距离增大先减小后变大,因为剪切摩擦应力由随温度升高而逐渐减小的材料流变应力决定(图5)。

界面上的热流密度由摩擦应力和旋转线速度决定,从图12(d)可以看出,在边缘库仑摩擦区,热流密度随半径距离增加快速减小,使得该区域的温度也随着半径增大而降低;在中间剪切摩擦区域,热流密度分布均匀,使得该区域的温度分布均匀。具体来说,焊接时间为0.78 s 时,在边缘库仑摩擦区,热流密度的最大值与最小值相差约为26.3 W/mm2,而在剪切摩擦区域的差值约为11.2 W/mm2。

图12(b)、(e)和(h)所示为在t=1.66 s 时的结果,图12(c)、(f)和(i)所示为在t=4.65 s 时的结果。整体情况与t=0.78 s 时相似。对比图12(a) ~(c)可以看出,随着焊接过程进行,芯部库仑摩擦区逐渐消失,边缘库仑摩擦区也逐渐缩小。同时从图12(d)~(f)可看出剪切摩擦区域的热流密度随着焊接时间增加逐渐减小,原因是界面温度升高后材料流变应力降低,使得该区域的剪切摩擦应力减小。

从图12(g)~(i)中可看出,相比库仑摩擦阶段,在混合摩擦阶段随着焊接时间增加焊接界面附近的温度分布变得更加均匀。在0.78 s 时界面上最高温度为1144 ℃,在1.66 s 和4.65 s 时的最高温度分别为1205 ℃和1251 ℃。

总结可得,在焊接过程的混合摩擦阶段,焊接界面中间区域(0.31R0处)发生从库仑摩擦机制到剪切摩擦机制的摩擦机制转变,库仑摩擦区逐渐缩小并最终消失,剪切摩擦区域逐渐形成并扩展至整个界面。边缘库仑摩擦区的热流密度随半径距离增大而减小,使得温度快速降低;而在剪切摩擦区域,热流密度分布更为均匀,相应的温度分布均匀。

3.6 剪切摩擦阶段的摩擦产热和温度分布

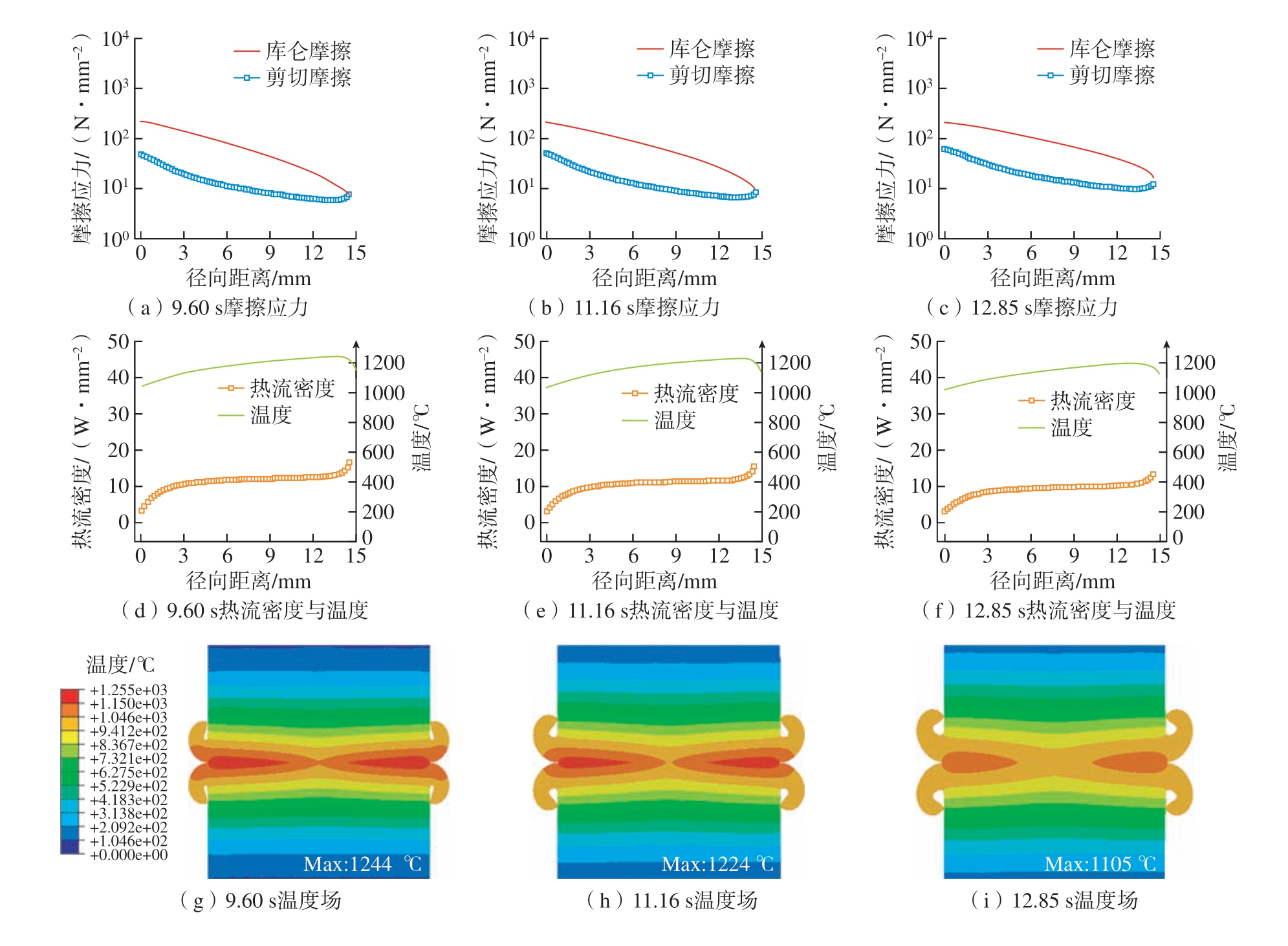

9.60 s 之后焊接过程处于剪切摩擦阶段。图13 所示为剪切摩擦阶段不同时刻界面上摩擦应力、热流密度、温度及界面附近的温度场分布。图13(a)、(d)和(g)所示为在t=9.60 s 时的结果。从图13(a)可以看出,整个界面上的剪切摩擦应力都比库仑摩擦应力小,根据式(1),此时整个界面上都处于剪切摩擦状态。剪切摩擦应力从中心到边缘逐渐减小,因为剪切摩擦应力由与温度呈负相关的材料流变应力决定(图5)。在摩擦应力和旋转线速度共同作用下,对比图11(d)和图13(d)发现,在9.60 s 时界面的热流密度和温度分布比0.31 s 时更均匀。

图13 剪切摩擦阶段界面上摩擦应力、热流密度、温度、界面附近温度场分布

Fig.13 Distributions of friction stress, heat flux, temperature at the interface, and the temperature field near the interface during shear friction stage

图13(b)、(e)和(h)所示为在t=11.16 s 时 的 结 果,图13(c)、(f)和(i)所示为在t=12.85 s 时的结果。整体情况与t=9.60 s 时相似。对比图13(d)~(f)可以看出,随着焊接过程进行,热流密度越来越小,因为界面温度升高后材料流变应力降低,使得剪切摩擦应力减小,同时由于飞轮的动能不断转化为摩擦热能,工件转速也在持续减小,使得由摩擦应力和旋转线速度共同决定的热流密度持续减小。

从图13(g)~(i)可以看出,在剪切摩擦阶段,焊接界面附近的温度分布更为均匀。一方面界面上的产热更加均匀;另一方面热传导会促进温度均匀化,因此从库仑摩擦到剪切摩擦的界面摩擦机制转变可以促进温度场的均匀分布。在9.60 s 时界面最高温度为1244 ℃,在11.16 s和12.85 s 时的最高温度分别为1224 ℃和1105 ℃。随着飞轮转速不断减小,界面上的产热减小,产热量逐渐小于由热传导、热对流、热辐射等作用引起的散热量,因此界面上的最高温逐渐降低。

总结可得,在焊接过程的剪切摩擦阶段,整个界面都处于剪切摩擦状态,剪切摩擦区域的热流密度比库仑摩擦区域的更加均匀,并且随着焊接时间增加,在焊接界面附近区域的温度也趋于均匀分布。从3.4~3.6 节的分析可知,焊接界面上从库仑摩擦机制到剪切摩擦机制的摩擦机制转变有利于界面附近温度的均匀分布。

4 结论

本文基于混合摩擦模型建立了GH4169 惯性摩擦焊接过程的二维轴对称仿真模型,研究了界面摩擦机制的转变、摩擦产热和温度场的瞬态演化过程,得到如下结论。

(1)热循环曲线及接头横截面形貌的仿真结果与实测结果的对比表明了所建立的惯性摩擦焊有限元仿真模型的准确性。

(2)阐明了焊接过程中界面摩擦机制的动态转变过程,焊接初始整个界面均为库仑摩擦区,从0.54 s 开始库仑摩擦区逐渐缩小并在9.60 s 完全消失,剪切摩擦区从0.31R0(R0 为工件半径)处开始形成并逐渐扩展至整个界面,并提出了描述库仑摩擦区宽度演化过程的解析公式。

(3)揭示了摩擦机制转变对热过程的影响规律:焊接界面上从库仑摩擦机制到剪切摩擦机制的摩擦机制转变有利于界面附近温度的均匀分布。

[1]张春波, 周军, 张露, 等.GH4169合金与FGH96 合金惯性摩擦焊接头组织和力学性能[J].焊接学报, 2019, 40(6): 40–45,162–163.ZHANG Chunbo, ZHOU Jun, ZHANG Lu,et al.Microstructure and properties of GH4169 nickel-based superalloy and FGH96 nickelbased powder metallurgy superalloy inertial friction welding joint[J].Transactions of the China Welding Institution, 2019, 40(6): 40–45,162–163.

[2]刘永长, 郭倩颖, 李冲, 等.Inconel718 高温合金中析出相演变研究进展[J].金属学报, 2016, 52(10): 1259–1266.LIU Yongchang, GUO Qianying, LI Chong, et al.Recent progress on evolution of precipitates in inconel 718 superalloy[J].Acta Metallurgica Sinica, 2016, 52(10): 1259–1266.

[3]LI W Y, VAIRIS A, PREUSS M, et al.Linear and rotary friction welding review[J].International Materials Reviews, 2016, 61(2):71–100.

[4]UDAY M B, AHMAD FAUZI M N, ZUHAILAWATI H, et al.Advances in friction welding process: A review[J].Science and Technology of Welding and Joining, 2010,15(7): 534–558.

[5]LI Q H, LUO M, MU Z Y, et al.Improving laser welding via decreasing central beam density with a hollow beam[J].Journal of Manufacturing Processes, 2022, 73: 939–947.

[6]PENG P, FAN K, FAN X Q, et al.Real-time defect detection scheme based on deep learning for laser welding system[J].IEEE Sensors Journal, 2023, 23(15): 17301–17309.

[7]HONG Y X, YANG M X, CHANG B H, et al.Filter–PCA–based process monitoring and defect identification during climbing helium arc welding process using DE–SVM[J].IEEE Transactions on Industrial Electronics, 2023,70(7): 7353–7362.

[8]SENKOV O N, MAHAFFEY D W, SEMIATIN S L.A comparison of the inertia friction welding behavior of similar and dissimilar Ni–based superalloys[J].Metallurgical and Materials Transactions A, 2018, 49(11):5428–5444.

[9]LIU Y, ZHAO H Y, PENG Y, et al.Mechanical properties of the inertia friction welded aluminum/stainless steel joint[J].Welding in the World, 2019, 63(6): 1601–1611.

[10]WANG F F, LI W Y, LI J L,et al.Process parameter analysis of inertia friction welding nickel-based superalloy[J].The International Journal of Advanced Manufacturing Technology, 2014, 71(9): 1909–1918.

[11]SENKOV O N, MAHAFFEY D W, SEMIATIN S L.Effect of preheating on the inertia friction welding of the dissimilar superalloys mar–M247 and LSHR[J].Metallurgical and Materials Transactions A,2016, 47(12): 6121–6137.

[12]GENG P H, QIN G L, ZHOU J.Numerical and experimental investigation on friction welding of austenite stainless steel and middle carbon steel[J].Journal of Manufacturing Processes, 2019, 47: 83–97.

[13]MAALEKIAN M, KOZESCHNIK E, BRANTNER H, et al.Comparative analysis of heat generation in friction welding of steel bars[J].Acta Materialia, 2008, 56(12): 2843–2855.

[14]BENNETT C J, ATTALLAH M M,PREUSS M, et al.Finite element modeling of the inertia friction welding of dissimilar highstrength steels[J].Metallurgical and Materials Transactions A, 2013, 44(11): 5054–5064.

[15]LEI B W, SHI Q Y, YANG L K, et al.Evolution of interfacial contact during low pressure rotary friction welding: A finite element analysis[J].Journal of Manufacturing Processes,2020, 56: 643–655.

[16]GENG P H, MA H, WANG M X, et al.Dissimilar linear friction welding of Ni–based superalloys[J].International Journal of Machine Tools and Manufacture, 2023, 191: 104062.

[17]TANG T X, SHI Q Y, LEI B W,et al.Transition of interfacial friction regime and its influence on thermal responses in rotary friction welding of SUS304 stainless steel:A fully coupled transient thermomechanical analysis[J].Journal of Manufacturing Processes,2022, 82: 403–414.

[18]CHEN G Q, FENG Z L, ZHU Y C, et al.An alternative frictional boundary condition for computational fluid dynamics simulation of friction stir welding[J].Journal of Materials Engineering and Performance, 2016,25(9): 4016–4023.

[19]GENG P H, QIN G L, ZHOU J.A computational modeling of fully friction contactinteraction in linear friction welding of Ni-based superalloys[J].Materials & Design, 2020, 185:108244.

[20]SELLARS C M, MCTEGART W J.On the mechanism of hot deformation[J].Acta Metallurgica, 1966, 14(9): 1136–1138.

[21]吴昊, 孔祥伟, 罗平.GH4169 合金高温变形过程本构方程[J].机械设计与制造, 2020(8): 163–167.WU Hao, KONG Xiangwei, LUO Ping.Constitutive equation for high-temperature deformation of GH4169 alloy[J].Machinery Design & Manufacture, 2020(8): 163–167.